Está a debater-se com acabamentos de superfície inconsistentes nas suas peças de plástico? Já vi muitos clientes enfrentarem este desafio durante os meus mais de 15 anos de moldagem por injeção. A moldagem por injeção 3K pode ser a solução que procura.

A moldagem por injeção 3K é um processo de fabrico especializado que utiliza três materiais ou cores diferentes num único ciclo de moldagem. Esta técnica avançada cria peças com combinações estéticas ou propriedades funcionais únicas através de uma única operação de moldagem por injeção.

Na minha experiência de trabalho com o PTSMAKE, vi a moldagem por injeção 3K transformar projectos complexos com vários materiais em soluções simplificadas e económicas. Esta tecnologia não só reduz os passos de montagem, como também cria efeitos visuais impressionantes que podem distinguir os seus produtos. Deixe-me partilhar mais informações sobre como este processo pode beneficiar as suas necessidades específicas de fabrico.

O que significa a moldagem por injeção 3K?

Já se perguntou como é que os smartphones modernos combinam estruturas rígidas, pegas suaves ao toque e ecrãs transparentes numa única peça? O segredo está num processo de fabrico avançado que está a revolucionar o design dos produtos.

A moldagem por injeção 3K é uma técnica de fabrico sofisticada que permite a combinação de três materiais ou cores diferentes numa única peça moldada, através de um processo de múltiplos disparos, utilizando maquinaria especializada com placas rotativas.

Compreender os princípios básicos da moldagem 3K

Nos meus mais de 15 anos no PTSMAKE, assisti à evolução da tecnologia de moldagem por injeção. A moldagem por injeção 3K, em que "K" significa "componente" ou "material", representa um dos avanços mais significativos neste domínio. Este processo permite aos fabricantes criar peças complexas utilizando três materiais ou cores diferentes num único ciclo de produção.

A principal diferença entre a moldagem por injeção tradicional e a moldagem 3K reside na sua capacidade de lidar com vários materiais. Enquanto a moldagem por injeção normal funciona com apenas um material e a 2K com dois, a 3K passa para o nível seguinte com três materiais ou cores distintas.

O quadro técnico

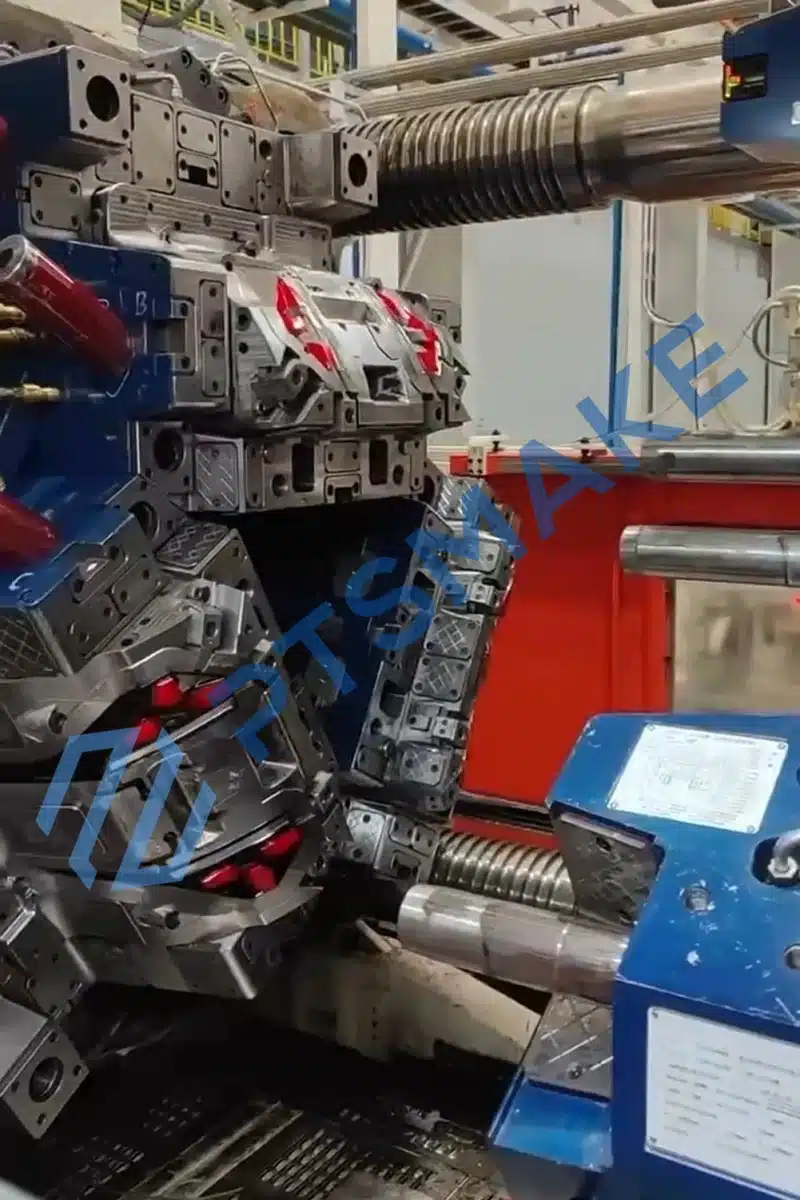

Configuração da máquina

O coração da moldagem por injeção 3K é a sua maquinaria especializada. Uma configuração 3K típica inclui:

| Componente | Função |

|---|---|

| Prato rotativo | Permite a rotação do molde entre disparos |

| Unidades de injeção múltiplas | Manuseia diferentes materiais |

| Sistema de controlo avançado | Coordena a calendarização e o fluxo de materiais |

| Conceção de moldes especiais | Possui várias cavidades para cada material |

Sequência do processo

Primeira injeção de material

- O primeiro material cria a estrutura de base

- O molde roda para a posição seguinte

Segunda adição de material

- O segundo material liga-se ao primeiro

- Ocorre outra rotação

Terceira conclusão de material

- O material final completa a peça

- O produto acabado é ejectado

Aplicações e vantagens

Com base na minha experiência de trabalho com várias indústrias, a moldagem por injeção 3K oferece várias vantagens únicas:

Aplicações do sector

- Automóvel: Componentes multicoloridos do painel de instrumentos

- Eletrónica de consumo: Botões de toque suave com ecrãs nítidos

- Dispositivos médicos: Pegas ergonómicas com zonas de aderência

- Artigos de desporto: Peças de equipamento multi-densidade

Principais benefícios

Flexibilidade de conceção

- Combinar diferentes propriedades de materiais

- Criar combinações de cores complexas

- Obter diferentes texturas de superfície

Eficiência de produção

- Eliminar as etapas de montagem

- Reduzir o tempo de produção

- Custos laborais mais baixos

Melhorias de qualidade

- Melhores ligações entre materiais

- Qualidade consistente das peças

- Redução das taxas de rejeição

Desafios e soluções comuns

Durante os meus anos no PTSMAKE, deparei-me com vários desafios na moldagem 3K:

Compatibilidade de materiais

Nem todos os materiais funcionam bem em conjunto. Mantemos uma base de dados abrangente de compatibilidade de materiais para garantir uma ligação bem sucedida entre diferentes materiais.

Controlo de processos

A moldagem 3K requer um controlo preciso do tempo e da temperatura. Os nossos sistemas avançados de monitorização ajudam a manter as condições ideais durante todo o ciclo de produção.

Considerações sobre os custos

O investimento inicial em equipamento 3K é significativo. No entanto, tenho ajudado muitos clientes a analisar o seu ROI a longo prazo, concluindo frequentemente que a redução dos custos de montagem e a melhoria da qualidade das peças justificam o investimento.

Tendências futuras

A indústria de moldagem por injeção 3K continua a evoluir. As tendências actuais incluem:

Integração com o fabrico inteligente

- Monitorização do processo em tempo real

- Controlo de qualidade com base em IA

- Sistemas de manutenção preditiva

Soluções sustentáveis

- Compatibilidade dos materiais de base biológica

- Redução de resíduos através de um controlo preciso dos materiais

- Processamento eficiente em termos energéticos

Aplicações avançadas

- Capacidades de micro-moldagem

- Combinações de materiais melhoradas

- Possibilidades geométricas complexas

Na PTSMAKE, estamos continuamente a investir nestas tecnologias emergentes para nos mantermos à frente das exigências da indústria. Pela minha experiência, as empresas que adoptam a tecnologia de moldagem 3K obtêm frequentemente uma vantagem competitiva significativa nos seus respectivos mercados.

Este processo de fabrico avançado pode parecer complexo, mas compreender os seus fundamentos é crucial para o desenvolvimento de produtos modernos. À medida que o fabrico continua a evoluir, a moldagem por injeção 3K é uma prova de quão longe chegámos dos processos tradicionais de moldagem de um único material.

Como funciona o processo de moldagem por injeção 3K?

Já alguma vez se perguntou como é que peças de plástico complexas com vários materiais e cores são feitas num único molde? Após mais de 15 anos de experiência em moldagem por injeção, estou entusiasmado por partilhar os segredos por detrás da tecnologia 3K.

A moldagem por injeção 3K é um processo de fabrico avançado que injecta três materiais ou cores diferentes num único molde através da comutação sincronizada dos bicos. Isto cria peças complexas com múltiplas propriedades num ciclo de produção.

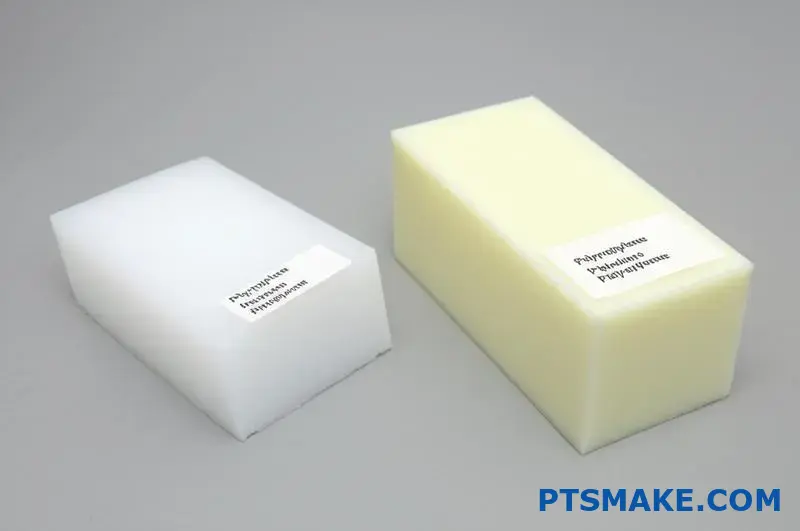

Seleção e preparação de materiais

Na minha experiência no PTSMAKE, a seleção do material é crucial para o sucesso da moldagem 3K. Avaliamos cuidadosamente a compatibilidade do material, as temperaturas de processamento e as taxas de contração. Eis o que consideramos:

Compatibilidade de materiais

- Potencial de ligação química

- Taxas de expansão térmica

- Propriedades de aderência

Requisitos de processamento

- Temperaturas de fusão

- Pressões de injeção

- Tempos de arrefecimento

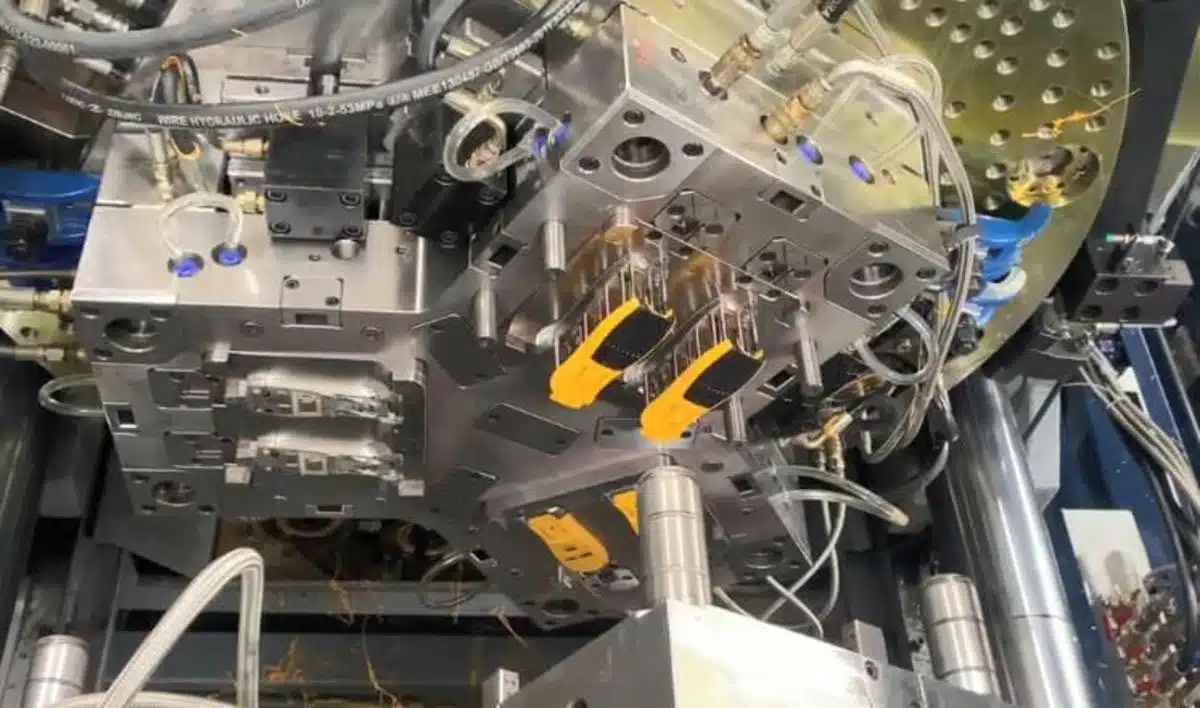

Configuração da máquina

A máquina de moldagem por injeção 3K é mais complexa do que o equipamento normal. Requer:

Unidades de injeção múltiplas

- Unidade de injeção primária

- Unidade de injeção secundária

- Unidade de injeção terciária

Cada unidade necessita de um controlo independente para:

| Parâmetro | Gama de controlo | Precisão típica |

|---|---|---|

| Temperatura | 150-400°C | ±1°C |

| Pressão | 0-2000 bar | ±5 bar |

| Velocidade | 0-200 mm/s | ±0,1 mm/s |

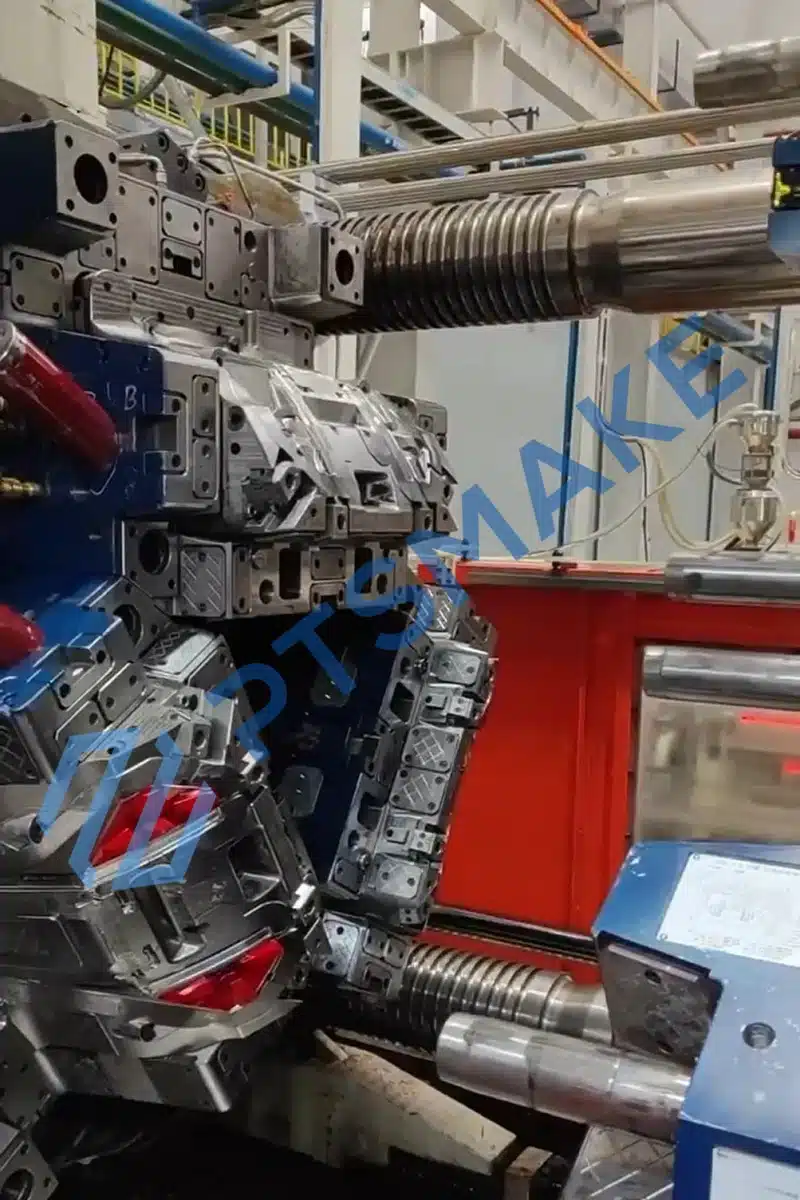

O processo de várias fotos

O processo 3K segue uma sequência precisa:

Primeiro tiro

- Primeira injeção de material

- Arrefecimento parcial

- Rotação/movimento do molde

Segundo tiro

- Segunda injeção de material

- Arrefecimento adicional

- Ajuste de posição

Terceiro tiro

- Injeção de material final

- Arrefecimento completo

- Ejeção de peças

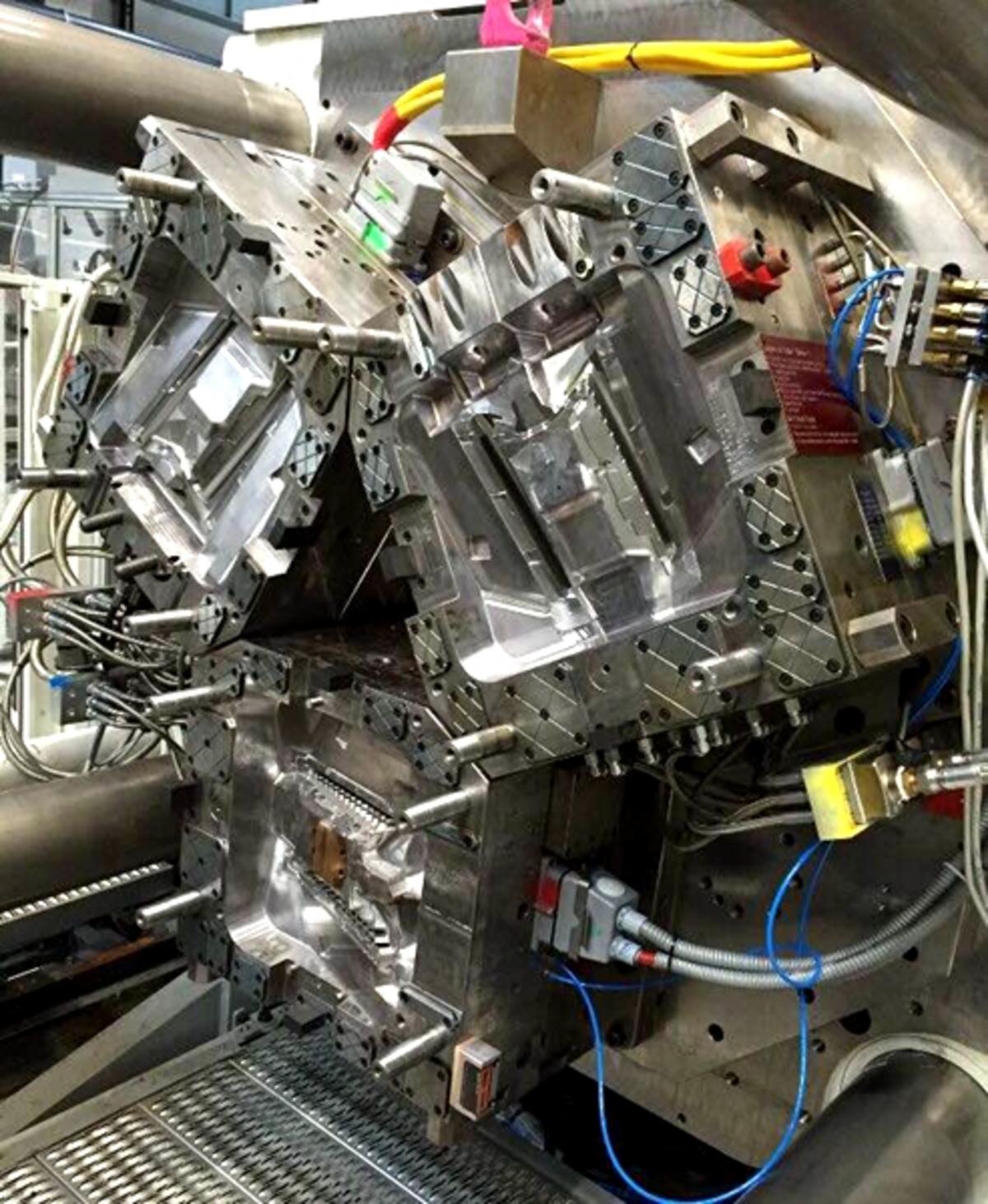

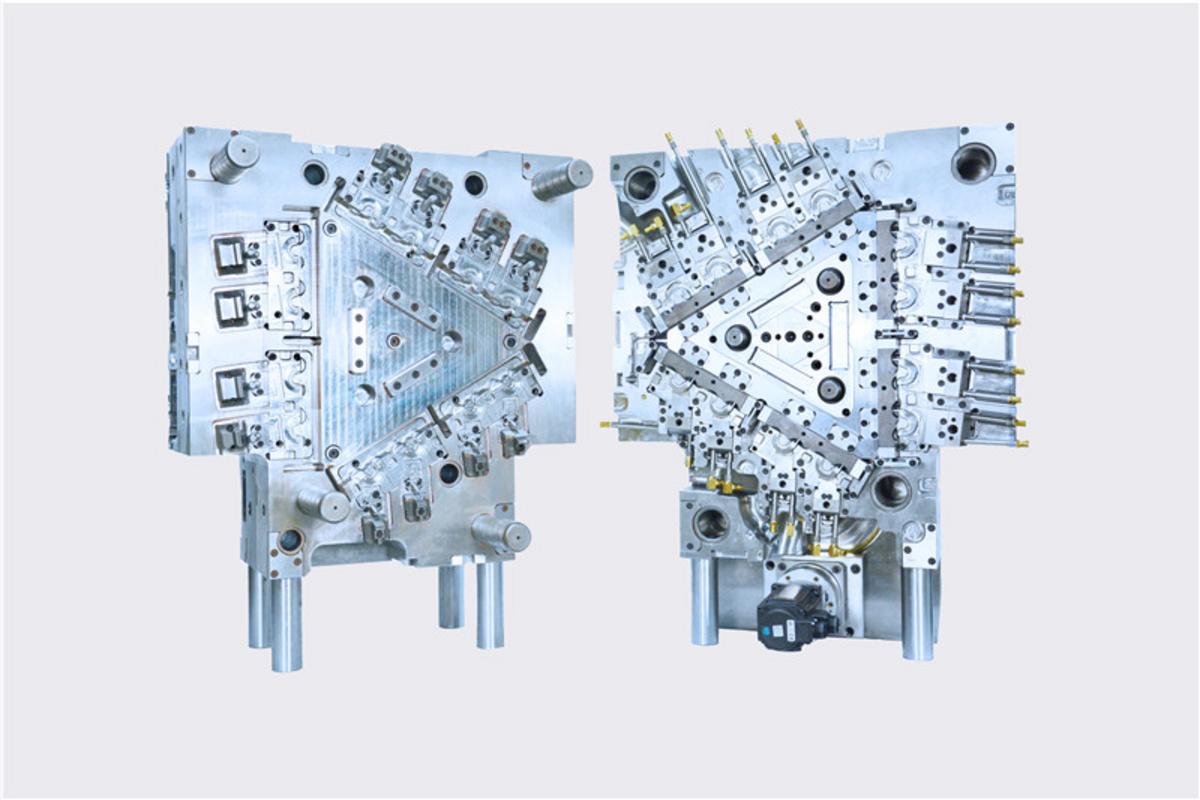

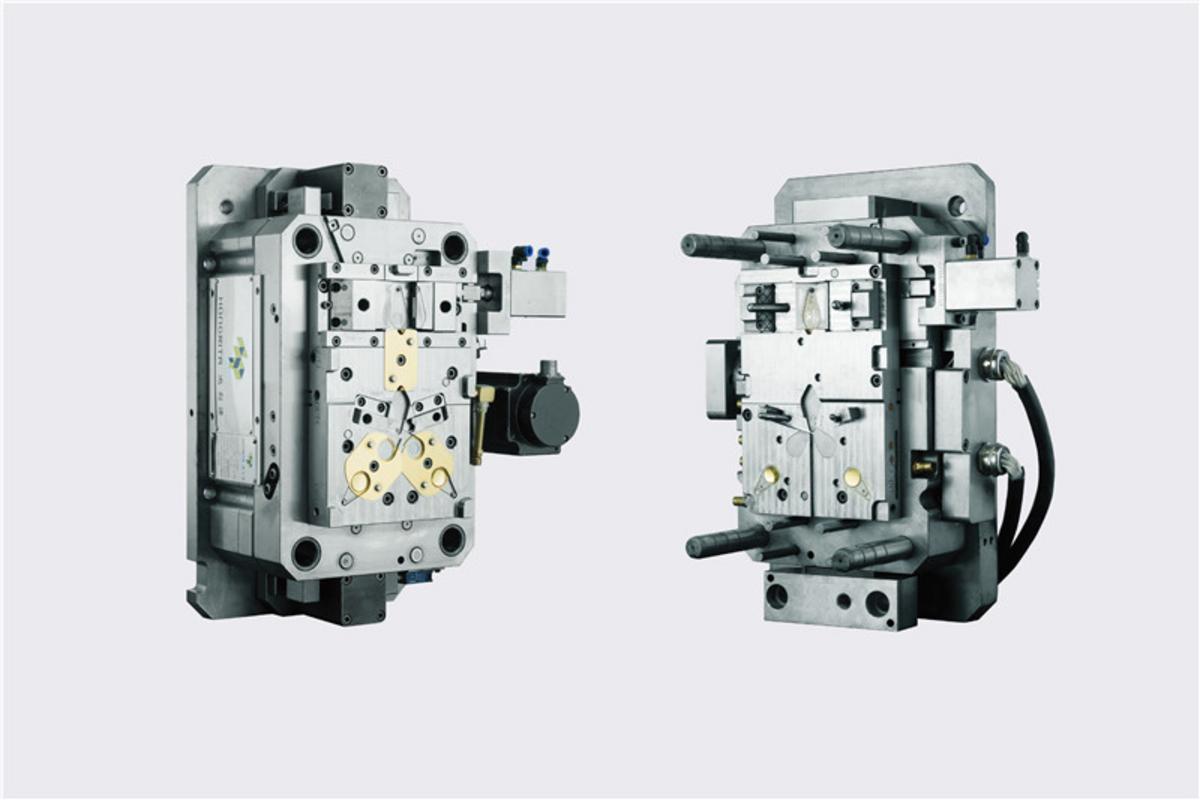

Considerações sobre a conceção de ferramentas

Na PTSMAKE, desenvolvemos abordagens de ferramentas especializadas:

Requisitos essenciais

- Portões múltiplos

- Otimização do canal de arrefecimento

- Conceção do percurso do fluxo de material

Caraterísticas especiais

| Caraterística | Objetivo | Benefício |

|---|---|---|

| Portas sequenciais | Fluxo de controlo | Melhor qualidade |

| Corredores quentes | Manutenção da temperatura | Menos resíduos |

| Placas rotativas | Controlo de posição | Alinhamento preciso |

Controlo e otimização de processos

Gestão da temperatura

Com base nos meus mais de 15 anos de experiência, o controlo da temperatura é fundamental:

- Zonas de aquecimento específicas do material

- Regulação da temperatura do molde

- Eficiência do sistema de arrefecimento

Controlo da pressão

Mantemos um controlo preciso da pressão através de:

- Monitorização da pressão de injeção

- Regulação da pressão de manutenção

- Regulação da contrapressão

Sincronização de tempo

O sucesso da moldagem 3K depende de um timing perfeito:

- Sequência de injeção de material

- Coordenação dos movimentos do molde

- Otimização do tempo de arrefecimento

Medidas de controlo da qualidade

Monitorização de processos

Nós implementamos:

- Seguimento de parâmetros em tempo real

- Controlo estatístico do processo

- Sistemas de verificação da qualidade

Desafios comuns

Durante o meu tempo no PTSMAKE, encontrei e resolvi vários problemas:

- Ligação de interface de materiais

- Controlo do empeno

- Prevenção de flashes

Considerações sobre a produção

Otimização do tempo de ciclo

Concentramo-nos em:

- Eficiência na preparação de materiais

- Sincronização de movimentos

- Redução do tempo de arrefecimento

Gestão de custos

Os principais factores incluem:

- Redução dos resíduos de materiais

- Eficiência energética

- Programação da manutenção

Ao longo dos meus anos de experiência com a moldagem por injeção 3K, aprendi que o sucesso depende de uma atenção cuidadosa a cada um destes aspectos. O processo requer um controlo preciso, equipamento avançado e operadores experientes. Na PTSMAKE, desenvolvemos sistemas abrangentes para garantir uma qualidade consistente nas nossas operações de moldagem 3K.

A sofisticação da moldagem por injeção 3K torna-a uma escolha ideal para peças complexas que requerem vários materiais ou cores. Embora exija equipamento e conhecimentos mais sofisticados do que a moldagem por injeção tradicional, a capacidade de produzir peças complexas num único ciclo oferece vantagens significativas para as aplicações certas.

Vi esta tecnologia evoluir significativamente ao longo dos meus mais de 15 anos na indústria, e continua a avançar com novos desenvolvimentos em sistemas de controlo e automação. Compreender estes aspectos técnicos é crucial para qualquer pessoa que considere a moldagem por injeção 3K para as suas necessidades de fabrico.

Quais são as aplicações da moldagem por injeção 3K?

Como alguém que passou mais de 15 anos na moldagem por injeção, vi a moldagem por injeção 3K revolucionar o design de produtos em todas as indústrias, oferecendo possibilidades sem precedentes para componentes complexos e multimateriais.

A moldagem por injeção 3K encontra as suas principais aplicações nas indústrias automóvel, de dispositivos médicos, eletrónica de consumo e aeroespacial, onde permite a produção de peças complexas que combinam diferentes materiais ou cores num único processo de fabrico.

Aplicações da indústria automóvel

Na minha experiência de trabalho com os principais fabricantes de automóveis, a moldagem por injeção 3K tornou-se indispensável na criação de componentes interiores sofisticados. Eis algumas das principais aplicações:

- Componentes do painel de instrumentos com superfícies de toque suave

- Luzes indicadoras e controlos multicoloridos

- Câmbios ergonómicos com diferentes combinações de materiais

- Painéis de revestimento das portas com áreas de toque suave integradas

O sector automóvel beneficia particularmente desta tecnologia porque permite:

- Redução de peso através da otimização de materiais

- Apelo estético melhorado com várias cores

- Melhoria do conforto tátil através da utilização selectiva de materiais

- Integração económica de múltiplas funções

Aplicações de eletrónica de consumo

A indústria da eletrónica de consumo aderiu à moldagem por injeção 3K por várias razões convincentes:

| Tipo de componente | Materiais utilizados | Benefícios |

|---|---|---|

| Capas para smartphones | PC + TPE + ABS | Durabilidade, aderência, estética |

| Caixas para computadores portáteis | PC + ABS + TPU | Resistência ao impacto, variação de textura |

| Controladores de jogos | ABS + TPE + PC | Ergonomia, durabilidade, conforto |

| Dispositivos vestíveis | TPU + PC + LSR | Resistência à água, conforto, durabilidade |

Aplicações para dispositivos médicos

Tendo trabalhado com vários fabricantes de dispositivos médicos, observei como a moldagem por injeção 3K transformou a indústria:

Instrumentos cirúrgicos

- Pegas ergonómicas com diferentes níveis de dureza

- Componentes com código de cores para fácil identificação

- Punhos antiderrapantes integrados em corpos rígidos

Equipamento de diagnóstico

- Caixas complexas com interfaces seladas

- Componentes multi-materiais para uma melhor funcionalidade

- Painéis de controlo integrados de toque suave

Implementação na indústria aeroespacial

O sector aeroespacial utiliza a moldagem por injeção 3K para:

- Componentes interiores da cabina

- Sistemas de condutas complexos

- Elementos estruturais leves

- Painéis de controlo multifuncionais

Inovação na conceção de produtos

Com base na minha vasta experiência, a moldagem por injeção 3K permite várias inovações de design:

Vantagens da combinação de materiais

- Funcionalidade melhorada do produto

- Maior durabilidade

- Melhor apelo estético

- Custos de montagem reduzidos

Liberdade de conceção

- Geometrias complexas

- Funções integradas

- Redução do número de peças

- Processos de montagem optimizados

Aplicações de equipamento industrial

O sector industrial utiliza a moldagem por injeção 3K para:

| Aplicação | Caraterísticas principais | Vantagens |

|---|---|---|

| Painéis de controlo | Interfaces multimateriais | Maior durabilidade |

| Equipamento de segurança | Componentes macios integrados | Ergonomia melhorada |

| Punhos de ferramentas | Zonas de dureza variável | Melhor conforto de aderência |

| Protecções de máquinas | Secções claras e sólidas | Melhoria da visibilidade |

Equipamento desportivo e recreativo

Com base no meu trabalho com fabricantes de equipamento desportivo, a moldagem por injeção 3K oferece vantagens únicas:

- Componentes de aderência com diferentes graus de dureza

- Equipamento de proteção resistente a impactos

- Vedantes e interfaces resistentes à água

- Elementos estéticos personalizáveis

Aplicações e tendências futuras

Na minha perspetiva de sector, as aplicações emergentes incluem:

Produtos sustentáveis

- Combinações de materiais de base biológica

- Componentes multi-materiais recicláveis

- Projectos com impacto ambiental reduzido

Dispositivos inteligentes

- Caixas de sensores integradas

- Encapsulamento de componentes electrónicos

- Interfaces multifuncionais

Fabrico avançado

- Integração da indústria 4.0

- Controlo de qualidade automatizado

- Controlo de processo melhorado

Ao longo dos meus mais de 15 anos de experiência na PTSMAKE, testemunhei a evolução da moldagem por injeção 3K para uma tecnologia fundamental para o fabrico moderno. A sua versatilidade na combinação de materiais, cores e propriedades torna-a inestimável em todas as indústrias. A tecnologia continua a alargar os limites do que é possível na conceção de produtos e na eficiência do fabrico.

Cada área de aplicação demonstra como a moldagem por injeção 3K resolve desafios específicos, ao mesmo tempo que oferece novas oportunidades de inovação. À medida que a ciência dos materiais avança e os requisitos de design se tornam mais complexos, esta tecnologia desempenhará um papel cada vez mais importante na definição do futuro do fabrico.

Quais são as vantagens da moldagem por injeção 3K?

Está a debater-se com processos de montagem complexos e custos de produção elevados? A moldagem por injeção 3K pode ser a solução revolucionária que tem procurado.

A moldagem por injeção 3K oferece vantagens significativas, incluindo custos de montagem reduzidos, maior durabilidade, estética melhorada através de camadas de vários materiais e maior flexibilidade de design. Este processo avançado permite combinar três materiais diferentes num único molde, revolucionando o fabrico de produtos.

Eficiência de custos através de uma montagem simplificada

Nos meus mais de 15 anos na PTSMAKE, vi como a moldagem por injeção 3K reduz consistentemente os custos de produção. O fabrico tradicional exige frequentemente que várias peças sejam produzidas separadamente e depois montadas, o que aumenta os custos de mão de obra e o tempo de produção. Com a moldagem por injeção 3K, podemos:

- Combinar vários componentes numa única peça

- Eliminar as operações de montagem secundária

- Reduzir os custos de mão de obra até 40%

- Minimizar as necessidades de gestão de inventário

- Despesas de controlo de qualidade mais baixas

Maior durabilidade do produto

A capacidade de combinar diferentes materiais num único molde melhora significativamente a durabilidade do produto. Eis o que observei nos nossos processos de fabrico:

| Camada de material | Função | Benefício |

|---|---|---|

| Material do núcleo | Integridade estrutural | Proporciona resistência e estabilidade |

| Camada intermédia | Agente de ligação | Garante a aderência segura do material |

| Camada exterior | Proteção/estética | Oferece resistência ao desgaste e atrativo visual |

Vantagens estéticas

A moldagem por injeção 3K abre novas possibilidades para a estética do produto:

- Combinações de várias cores sem pintura

- Texturas de superfície variadas numa única peça

- Transições de materiais sem costuras

- Efeitos visuais personalizados através de camadas de materiais

Flexibilidade e inovação na conceção

Através da minha experiência de trabalho com várias indústrias, vi a moldagem por injeção 3K permitir inovações de design notáveis:

- Geometrias complexas anteriormente impossíveis com a moldagem tradicional

- Integração de superfícies de toque suave com estruturas rígidas

- Combinações de materiais personalizáveis para aplicações específicas

- Restrições de conceção reduzidas em comparação com os métodos convencionais

Benefícios funcionais

Integração das propriedades dos materiais

A capacidade de combinar diferentes materiais cria vantagens funcionais únicas:

- Estruturas de suporte rígidas com camadas exteriores flexíveis

- Núcleos resistentes ao calor com superfícies isolantes

- Componentes condutores de eletricidade com invólucros não condutores

- Exteriores resistentes a produtos químicos com interiores estruturais

Otimização do desempenho

Os nossos clientes obtiveram melhorias significativas de desempenho através de:

- Melhor resistência ao impacto através de camadas estratégicas de materiais

- Capacidades de gestão térmica melhoradas

- Resistência química melhorada

- Propriedades superiores de isolamento elétrico

Eficiência de fabrico

Integração de processos

A moldagem por injeção 3K agiliza a produção:

- Reduzir o número de etapas de fabrico

- Minimizar o desperdício de material

- Redução dos ciclos de produção

- Melhorar a coerência da qualidade

Benefícios do controlo de qualidade

Com base nos nossos dados de fabrico em PTSMAKE:

- 30% menos problemas de qualidade em comparação com a montagem tradicional

- Redução do risco de erro humano na montagem

- Melhor consistência peça a peça

- Melhoria da integridade estrutural

Impacto ambiental

O processo oferece várias vantagens ambientais:

- Redução dos resíduos de materiais

- Menor consumo de energia em comparação com operações de moldagem múltiplas

- Menos requisitos de transporte para os componentes

- Diminuição das necessidades de embalagem

Aplicações do sector

Nos meus anos de experiência, vi a moldagem por injeção 3K destacar-se em vários sectores:

- Automóvel: Componentes de acabamento interior com superfícies de toque suave

- Eletrónica de consumo: Caixas de dispositivos com múltiplas funcionalidades

- Dispositivos médicos: Pegas ergonómicas com propriedades antimicrobianas

- Equipamentos industriais: Componentes funcionais complexos com vedantes integrados

Através do nosso trabalho no PTSMAKE, temos visto consistentemente como a moldagem por injeção 3K proporciona benefícios substanciais em todos os processos de fabrico. A tecnologia continua a evoluir, oferecendo novas possibilidades para a conceção e funcionalidade dos produtos, mantendo ao mesmo tempo a relação custo-eficácia e a eficiência da produção.

Que desafios estão associados à moldagem por injeção 3K?

Tendo passado mais de 15 anos na moldagem por injeção, vi muitos fabricantes debaterem-se com a tecnologia 3K, apesar das suas fantásticas capacidades. Os desafios são reais, mas compreendê-los é o primeiro passo para o sucesso.

A moldagem por injeção 3K enfrenta vários desafios importantes, incluindo elevados custos de investimento inicial, requisitos de ferramentas complexos e a necessidade de operadores qualificados. Além disso, os fabricantes têm de lidar com riscos de contaminação da cor, tempos de ciclo alargados e inconsistências no fluxo de material.

Considerações sobre o elevado investimento inicial

O aspeto financeiro da implementação da moldagem por injeção 3K é frequentemente o primeiro obstáculo que as empresas enfrentam. Na minha experiência de trabalho com vários clientes na PTSMAKE, observei que o investimento inicial pode ser 2-3 vezes superior ao dos sistemas tradicionais de moldagem de um só componente. Eis um resumo dos principais factores de custo:

| Categoria de investimento | Gama de custos aproximados (USD) | Notas |

|---|---|---|

| Equipamento de máquinas | $300,000 - $800,000 | Varia consoante a dimensão e as capacidades |

| Ferramentas | $50,000 - $150,000 | Depende da complexidade da peça |

| Equipamento auxiliar | $30,000 - $80,000 | Incluindo sistemas de manuseamento de materiais |

| Formação | $10,000 - $25,000 | Formação inicial dos operadores |

Requisitos complexos de ferramentas

A complexidade das ferramentas na moldagem por injeção 3K apresenta desafios únicos que ajudei numerosos clientes a superar. As principais considerações incluem:

- Vários pontos de injeção que requerem um posicionamento preciso

- Sistemas de canais complexos para controlo do fluxo de materiais

- Desenhos avançados de canais de arrefecimento

- Requisitos especiais de ventilação

- Planeamento preciso da localização do portão

Requisitos de competências do operador

Com base nos meus mais de 15 anos de experiência, posso afirmar com confiança que os operadores qualificados são cruciais para o êxito das operações de moldagem 3K. As competências-chave necessárias incluem:

- Compreensão das propriedades e do comportamento dos materiais

- Conhecimento da otimização dos parâmetros do processo

- Capacidade para resolver problemas de múltiplos fluxos de materiais

- Experiência com sistemas de controlo avançados

- Experiência em métodos de controlo de qualidade

Problemas de contaminação de cores

A contaminação de cores é um desafio persistente que requer atenção cuidadosa. No PTSMAKE, desenvolvemos várias estratégias para minimizar este problema:

- Procedimentos corretos de purga entre mudanças de cor

- Sistemas dedicados de manuseamento de materiais para cada componente

- Programas de manutenção regulares para bicos e corrediças

- Otimização da sequência de cores no planeamento da produção

Gestão do tempo de ciclo

Os tempos de ciclo mais longos são inerentes à moldagem 3K devido a:

- Múltiplas fases de injeção

- Requisitos de enchimento sequencial

- Tempo de arrefecimento adicional necessário

- Sequências de ejeção de peças complexas

- Requisitos de inspeção da qualidade

Inconsistências no fluxo de materiais

A gestão do fluxo de materiais na moldagem por injeção 3K requer uma análise cuidadosa:

- Correspondência de viscosidade entre materiais

- Controlo da temperatura para cada material

- Otimização do caudal

- Localização e dimensionamento do portão

- Conceção do sistema de corredores

Desafios do controlo de qualidade

Com base na minha experiência de trabalho com peças de precisão, o controlo de qualidade na moldagem 3K exige:

| Aspeto da qualidade | Método de controlo | Frequência |

|---|---|---|

| Interface do material | Inspeção visual | Cada parte |

| Consistência da cor | Espectrofotómetro | Por hora |

| Precisão dimensional | Medição CMM | Por lote |

| Resistência da ligação | Ensaios destrutivos | Diário |

Dificuldades de otimização do processo

A otimização de um processo de moldagem por injeção 3K envolve o equilíbrio de múltiplas variáveis:

- Controlo da temperatura do material para cada componente

- Regulações da velocidade e da pressão de injeção

- Otimização do tempo de arrefecimento

- Precisão do tamanho do tiro

- Eficiência de comutação

Requisitos de manutenção

A manutenção adequada é fundamental para o êxito das operações de moldagem 3K:

- Limpeza regular de unidades de injeção múltiplas

- Inspeção frequente do bocal e do anel de controlo

- Manutenção do sistema de arrefecimento

- Programação da manutenção preventiva

- Monitorização de componentes de desgaste

Desafios futuros

Olhando para o futuro, o sector enfrenta vários desafios emergentes:

- Integração com sistemas da Indústria 4.0

- Requisitos de sustentabilidade ambiental

- Exigências de eficiência energética

- Compatibilidade dos materiais com novos compostos

- Aumentar os padrões de qualidade

Ao longo dos meus anos na PTSMAKE, aprendi que o sucesso na moldagem por injeção 3K requer uma abordagem sistemática para enfrentar estes desafios. Embora os obstáculos sejam significativos, um planeamento adequado, o investimento em formação e a manutenção de sistemas de controlo de qualidade robustos podem ajudar os fabricantes a ultrapassar estes obstáculos e a obter resultados de produção bem sucedidos.

Quais são os factores críticos de sucesso na moldagem por injeção 3K?

Já alguma vez se perguntou porque é que alguns projectos de moldagem por injeção 3K falham enquanto outros são bem sucedidos? Após mais de 15 anos na indústria, vi tanto sucessos espectaculares como fracassos dispendiosos.

O sucesso da moldagem por injeção 3K depende de cinco factores críticos: compatibilidade de materiais, calibração precisa da máquina, conceção optimizada do molde, utilização de software de simulação avançado e prototipagem abrangente. Cada fator desempenha um papel crucial na prevenção de problemas de produção.

Compatibilidade de materiais

Na minha experiência no PTSMAKE, a seleção de materiais é a base do sucesso da moldagem por injeção 3K. A chave é garantir que os três materiais trabalham em conjunto de forma harmoniosa. Eis o que aprendi:

Compatibilidade química

- Os materiais devem ter temperaturas de processamento semelhantes

- As ligações químicas entre os materiais devem ser estáveis

- As taxas de expansão térmica devem estar dentro de intervalos aceitáveis

Janelas de processamento

Cada material necessita de condições específicas para uma moldagem óptima. Utilizo esta tabela como uma referência rápida:

| Imóveis | Material 1 | Material 2 | Material 3 |

|---|---|---|---|

| Temperatura de fusão (°C) | 190-230 | 200-240 | 180-220 |

| Temperatura do molde (°C) | 40-60 | 50-70 | 35-55 |

| Pressão de injeção (MPa) | 80-120 | 90-130 | 70-110 |

Calibração e controlo de máquinas

A calibração exacta da máquina é crucial. Já vi muitos projectos falharem devido a uma má calibração. Eis a minha abordagem:

Controlo da temperatura

- Monitorizar e manter temperaturas consistentes em todas as unidades de injeção

- Utilizar um controlo de temperatura independente para cada material

- Calibração regular dos sensores de temperatura

Gestão da pressão

- Equilibrar a pressão de injeção entre os três materiais

- Monitorizar e ajustar a pressão de retenção para cada material

- Implementar sensores de pressão para monitorização em tempo real

Otimização da conceção do molde

Depois de trabalhar em inúmeros projectos 3K, desenvolvi estes princípios de conceção de moldes:

Conceção do portão

- Colocação estratégica de portas para cada material

- Dimensionamento correto para evitar o aquecimento por cisalhamento

- Sistemas de corrediça de equilíbrio para um fluxo consistente

Sistema de arrefecimento

- Circuitos de arrefecimento independentes para cada zona de material

- Disposição optimizada do canal de arrefecimento

- Pontos de controlo da temperatura em locais críticos

Integração de software de simulação

As modernas ferramentas de simulação revolucionaram a moldagem 3K. Na PTSMAKE, utilizamos software avançado para:

Análise de fluxo

- Prever o comportamento do material durante a injeção

- Identificar potenciais linhas de soldadura e purgadores de ar

- Otimizar a sequência de injeção

Análise do arrefecimento

- Avaliar a eficiência do arrefecimento

- Identificar pontos quentes

- Otimizar a conceção do canal de arrefecimento

Estratégia de prototipagem

Sublinho sempre a importância de uma prototipagem correta. Eis a minha abordagem comprovada:

Testes iniciais

- Ensaios de disparo único para cada material

- Integração progressiva de materiais

- Documentação dos parâmetros do processo

Verificação da qualidade

- Controlo da precisão dimensional

- Ensaio de resistência da ligação

- Inspeção visual de defeitos

Controlo e monitorização de processos

Com base na minha experiência, o acompanhamento contínuo é essencial:

Parâmetros em tempo real

- Velocidade de injeção

- Perfis de pressão

- Estabilidade térmica

- Consistência do tempo de ciclo

Controlos de qualidade

- Medições regulares de peças

- Protocolos de inspeção visual

- Ensaio de resistência da ligação

Resolução de problemas comuns

Eis as soluções para os problemas com que me deparo frequentemente:

Prevenção de deformações

- Design de arrefecimento equilibrado

- Seleção adequada do material

- Parâmetros de processo optimizados

Prevenção de flashes

- Cálculo correto da força de aperto

- Conceção correta da ventilação

- Manutenção regular do molde

Ao longo dos meus anos na PTSMAKE, aprendi que uma moldagem por injeção 3K bem sucedida requer uma abordagem sistemática. Não se trata apenas de ter o equipamento certo - trata-se de compreender como todos estes factores funcionam em conjunto. Digo sempre aos meus clientes que investir tempo num planeamento e numa configuração adequados poupará custos significativos a longo prazo.

A manutenção regular e a documentação de parâmetros bem sucedidos são também cruciais. Mantenho registos detalhados de todos os projectos bem sucedidos, o que ajuda a criar rapidamente projectos semelhantes no futuro. Esta abordagem ajudou-nos a atingir uma taxa de sucesso de 98% nos nossos projectos de moldagem 3K.

Lembre-se, a moldagem por injeção 3K é complexa, mas com uma atenção cuidadosa a estes factores críticos, é possível alcançar um sucesso consistente. A chave é manter-se metódico e nunca tomar atalhos em nenhuma destas áreas cruciais.

Como escolher o fabricante certo para a moldagem por injeção 3K?

Encontrar um fabricante fiável de moldagem por injeção 3K pode ser como procurar uma agulha num palheiro. Após mais de 15 anos neste sector, vi muitas empresas debaterem-se com esta decisão.

A chave para escolher o fabricante certo de moldagem por injeção 3K reside na avaliação dos seus conhecimentos técnicos, capacidades de equipamento, sistemas de controlo de qualidade e flexibilidade de produção. É necessário um parceiro que possa lidar com a moldagem de vários materiais, mantendo uma qualidade consistente.

Avaliação de competências técnicas

Tendo trabalhado com centenas de clientes na PTSMAKE, aprendi que a competência técnica é a base de projectos de moldagem por injeção 3K bem sucedidos. Eis o que deve avaliar:

Experiência em moldagem multimaterial

- Anos de experiência com moldagem 3K

- Tipos de materiais com que trabalham habitualmente

- Projectos anteriores semelhantes

- Qualificações da equipa técnica

Capacidades de otimização de design

- Conhecimentos de DFM (Design for Manufacturing)

- Compreensão da compatibilidade dos materiais

- Experiência em otimização de localização de portões

- Experiência em conceção de sistemas de arrefecimento

Avaliação do equipamento e das instalações

| Fator de equipamento | O que procurar | Porque é que é importante |

|---|---|---|

| Tipos de máquinas | Máquinas modernas de moldagem por injeção 3K | Assegura um controlo preciso dos materiais |

| Gama de tamanhos da máquina | Várias capacidades de tonelagem | Flexibilidade para diferentes tamanhos de peças |

| Nível de automatização | Robôs e sistemas de manuseamento | Qualidade e eficiência consistentes |

| Registos de manutenção | Calendário de manutenção regular | Produção fiável |

Sistemas de controlo de qualidade

Após mais de 15 anos na indústria, não me canso de salientar a importância do controlo de qualidade. Eis o que recomendo verificar:

Certificações de qualidade

- Certificação ISO 9001:2015

- Certificações específicas do sector

- Documentação do sistema de gestão da qualidade

- Registos de auditoria regulares

Equipamento de inspeção

- CMM (Máquina de Medição por Coordenadas)

- Sistemas de inspeção visual

- Capacidades de ensaio de materiais

- Processos de documentação

Avaliação da capacidade de produção

A partir da minha experiência na gestão de projectos de grande escala no PTSMAKE, desenvolvi este quadro de avaliação da produção:

Capacidades a curto prazo

- Quantidades mínimas de encomenda

- Eficiência do tempo de configuração

- Procedimentos de mudança rápida

- Processo de desenvolvimento de protótipos

Produção a longo prazo

- Capacidade máxima mensal

- Sistemas de planeamento da produção

- Métodos de afetação de recursos

- Gestão do inventário

Comunicação e apoio

| Aspeto | Factores importantes | Sinais de alerta |

|---|---|---|

| Tempo de resposta | Dentro de 24 horas | Respostas atrasadas |

| Apoio técnico | Disponibilidade da equipa de engenharia | Conhecimentos técnicos limitados |

| Competências linguísticas | Comunicação clara | Problemas de comunicação |

| Gestão de projectos | Gestor de projectos dedicado | Não existe um ponto de contacto único |

Análise da estrutura de custos

Transparência dos preços

- Repartição pormenorizada das cotações

- Explicação do custo da ferramenta

- Estrutura de custos dos materiais

- Factores de custo de produção

Serviços de valor acrescentado

- Sugestões de otimização do design

- Assistência na seleção de materiais

- Serviços de montagem

- Soluções de embalagem

Lista de controlo essencial para a avaliação do fabricante

Capacidades técnicas

- Experiência em moldagem multi-material

- Experiência em otimização de design

- Conhecimento da compatibilidade dos materiais

- Disponibilidade de equipamento avançado

Garantia de qualidade

- Certificações relevantes

- equipamento de inspeção

- Procedimentos de controlo da qualidade

- Estatísticas da taxa de defeitos

Gestão da produção

- Taxa de utilização da capacidade

- Fiabilidade do prazo de entrega

- Sistema de planeamento da produção

- Gestão do inventário

Estabilidade empresarial

- Anos de atividade

- Estabilidade financeira

- Referências de clientes

- Reputação do sector

Avaliação dos riscos

Com base nos meus mais de 15 anos de experiência, eis os factores de risco críticos a considerar:

Riscos técnicos

- Problemas de compatibilidade de materiais

- Problemas de conceção de ferramentas

- Preocupações com a estabilidade do processo

- Desafios de coerência da qualidade

Riscos empresariais

- Estabilidade financeira

- Proteção da propriedade intelectual

- Fiabilidade da cadeia de abastecimento

- Impacto da localização geográfica

Durante os meus anos de gestão de projectos complexos de moldagem por injeção 3K na PTSMAKE, aprendi que uma seleção de fabricantes bem sucedida requer uma abordagem sistemática. Considere este processo de avaliação abrangente como o seu roteiro para encontrar o parceiro de fabrico certo. Lembre-se, o objetivo não é apenas encontrar um fornecedor; é estabelecer uma parceria a longo prazo que possa apoiar as suas necessidades de desenvolvimento e produção de produtos.

Não apresse esta decisão - reserve algum tempo para avaliar cuidadosamente cada um dos aspectos acima mencionados. Um fabricante bem escolhido tornar-se-á um ativo valioso para a sua cadeia de fornecimento, enquanto uma má escolha pode levar a atrasos dispendiosos e problemas de qualidade. Se precisar de orientações mais específicas sobre qualquer um destes aspectos, não hesite em contactar-me diretamente.