Vejo frequentemente engenheiros a debaterem-se com desenhos que não contêm especificações de ajuste corretas. Esta confusão leva a erros de produção dispendiosos e a peças que não são montadas corretamente. Já assisti ao fracasso de projectos simplesmente porque alguém não compreendeu os requisitos de ajuste de transição.

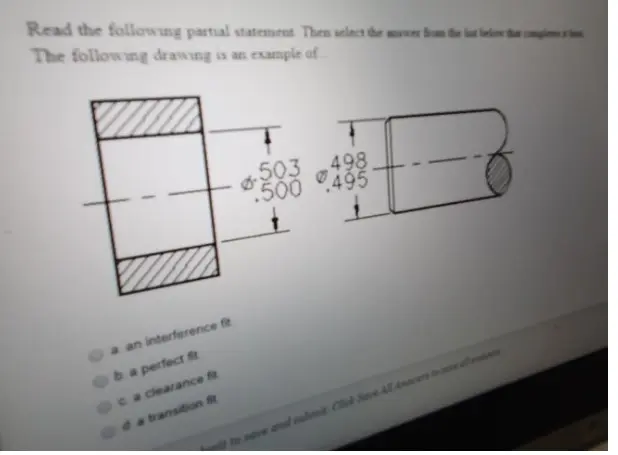

Um ajuste de transição ocorre quando a diferença entre um furo e um eixo cria uma ligeira folga ou interferência. Este tipo de ajuste é normalmente utilizado em aplicações em que as peças têm de ser montadas à mão, mantendo um posicionamento exato.

Permitam-me que partilhe algo interessante sobre os encaixes de transição que muitas pessoas ignoram. Embora estes encaixes possam parecer simples à primeira vista, na realidade oferecem vantagens únicas na montagem. A ligeira interferência ou folga que proporcionam pode fazer a diferença entre uma máquina que funciona bem e uma que falha prematuramente. Vou explicar porque é que isto é importante para o seu próximo projeto.

Quando é que usaria um ajuste de transição?

Já alguma vez se debateu com peças que não deslizam suavemente nem proporcionam uma aderência segura? A frustração de componentes que estão demasiado soltos ou demasiado apertados pode levar a pesadelos de montagem, problemas de desempenho e retrabalho dispendioso. Trata-se de um desafio comum que pode ser determinante para o sucesso do seu projeto.

Um ajuste de transição é ideal quando necessita de componentes que possam ser montados à mão com uma força ligeira, mantendo uma precisão de posicionamento razoável. Este tipo de encaixe proporciona uma ligeira interferência na gama de folgas, tornando-o perfeito para peças que requerem uma desmontagem ocasional ou um posicionamento temporário.

Compreender os princípios básicos dos ajustes de transição

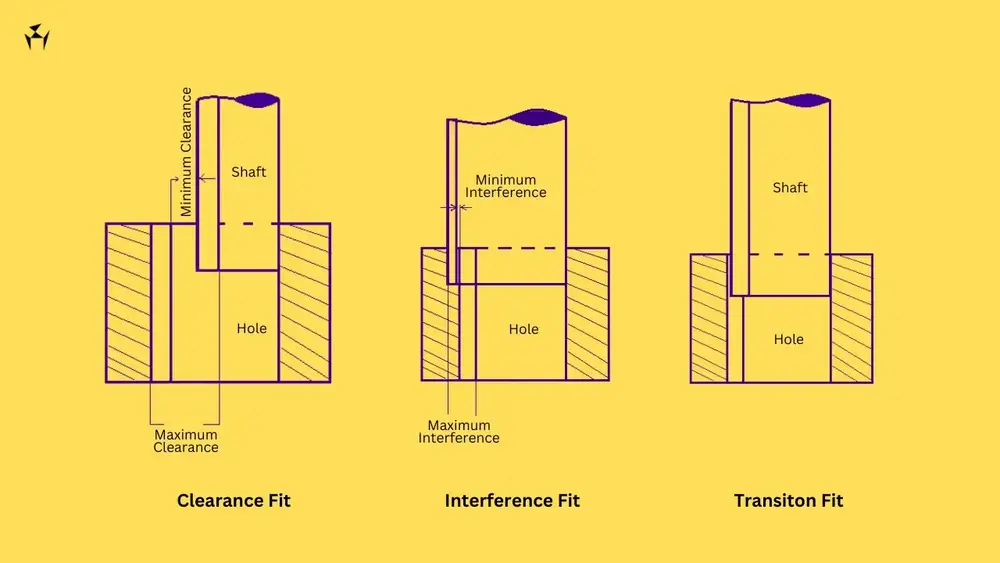

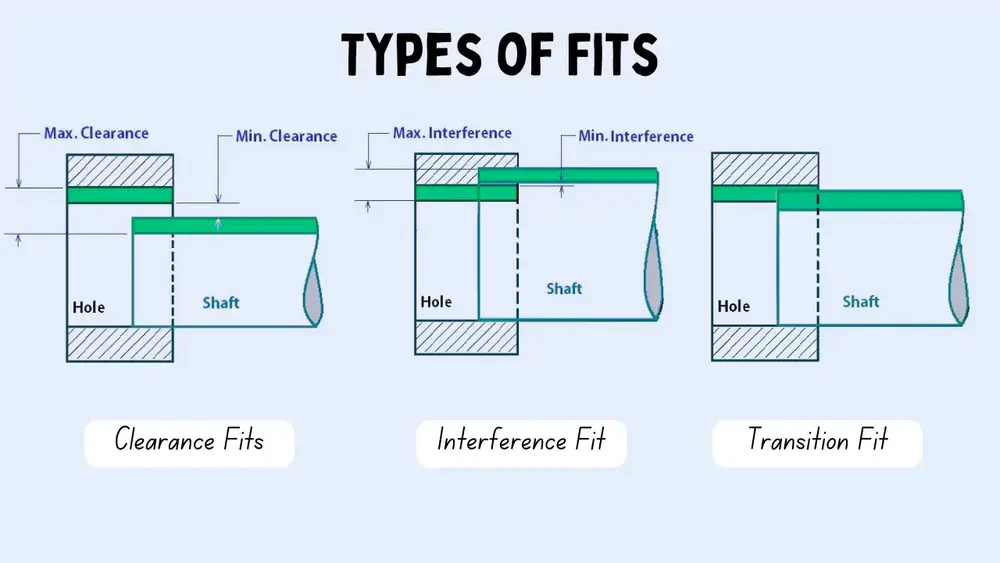

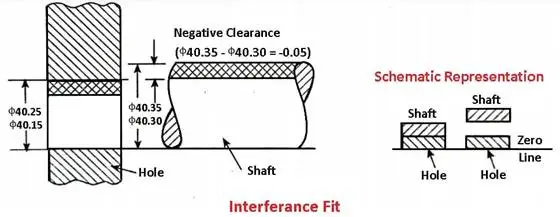

Os ajustes de transição ocupam o meio termo entre os ajustes de folga e de interferência. Criam uma ligação única em que o ajuste efetivo pode variar entre uma ligeira interferência e uma folga mínima. O zona de tolerância eixo-furo1 desempenha um papel crucial na determinação das caraterísticas finais da montagem.

Principais caraterísticas dos equipamentos de transição

- Folga mínima a zero

- É necessária uma ligeira força de montagem

- Adequado para montagem manual

- Mantém uma exatidão razoável

- Permite a desmontagem ocasional

Aplicações comuns dos encaixes de transição

Fabrico e montagem

No fabrico de precisão, os ajustes de transição são amplamente utilizados para:

- Posicionamento dos casquilhos nos alojamentos

- Montagem de rolamentos em veios

- Montagem de componentes de engrenagens

- Pinos e cavilhas de localização

- Componentes de fixação temporária

Na PTSMAKE, utilizamos frequentemente ajustes de transição nos nossos projectos de maquinação CNC, especialmente quando os clientes necessitam de componentes que equilibrem a facilidade de montagem com a precisão de posicionamento.

Aplicações específicas do sector

Os diferentes sectores utilizam os ajustes de transição para vários fins:

| Indústria | Exemplos de aplicação | Principais benefícios |

|---|---|---|

| Automóvel | Suportes de rolamentos, cubos de roda | Manutenção fácil, alinhamento consistente |

| Aeroespacial | Buchas de guia, suportes de montagem | Posicionamento preciso, resistência às vibrações |

| Médico | Caixas de instrumentos, estruturas de dispositivos | Compatibilidade com a esterilização, montagem fiável |

| Eletrónica | Dissipadores de calor, suportes de componentes | Acomodação da dilatação térmica, facilidade de utilização |

Critérios de seleção para os equipamentos de transição

Requisitos funcionais

Ao escolher um ajuste de transição, considere:

- Frequência de montagem

- Precisão de posicionamento necessária

- Condições de funcionamento

- Necessidades de manutenção

- Considerações sobre os custos

Factores ambientais

Várias condições ambientais afectam o desempenho do ajuste de transição:

- Flutuações de temperatura

- Níveis de humidade

- Exposição a vibrações

- Exposição química

- Pressões de funcionamento

Considerações sobre a conceção

Análise de Tolerância

Uma análise correta das tolerâncias garante uma implementação bem sucedida da transição:

- Calcular o estado máximo do material

- Avaliar o estado mínimo do material

- Considerar as tolerâncias de empilhamento

- Ter em conta a dilatação térmica

- Fator de capacidade de fabrico

Seleção de materiais

As propriedades do material afectam significativamente o comportamento de ajuste de transição:

- Coeficientes de expansão térmica

- Dureza da superfície

- Resistência ao desgaste

- Resistência à corrosão

- Relação custo-eficácia

Diretrizes de fabrico

Métodos de produção

Para obter ajustes de transição fiáveis:

- Manter um controlo dimensional rigoroso

- Utilizar acabamentos de superfície adequados

- Considerar os requisitos de pós-processamento

- Aplicar métodos de inspeção adequados

- Documentar os procedimentos de montagem

Medidas de controlo da qualidade

As práticas essenciais de controlo de qualidade incluem:

- Calibração regular do equipamento de medição

- Controlo estatístico do processo

- Inspeção do primeiro artigo

- Monitorização do estado do ambiente

- Documentação dos resultados

Manutenção e assistência técnica

Procedimentos de montagem

Melhores práticas de montagem:

- Limpar cuidadosamente as superfícies de contacto

- Utilizar ferramentas de montagem adequadas

- Aplicar uma pressão uniforme

- Monitorizar a força de montagem

- Processo de montagem de documentos

Considerações sobre a desmontagem

Factores importantes para uma desmontagem bem sucedida:

- Utilizar ferramentas de extração adequadas

- Aplicar uma distribuição uniforme da força

- Monitorizar o estado dos componentes

- Planeamento de peças de substituição

- Documentar o historial de manutenção

Implicações em termos de custos

Custos de fabrico

Factores que afectam os custos de produção:

- Requisitos de tolerâncias mais rigorosas

- Especificações de acabamento da superfície

- Seleção de materiais

- Volume de produção

- Medidas de controlo da qualidade

Considerações sobre o ciclo de vida

Os factores de custo a longo prazo incluem:

- Requisitos de manutenção

- Frequência de substituição de componentes

- Mão de obra de montagem/desmontagem

- Impactos do tempo de inatividade

- Necessidades de ferramentas e equipamentos

Qual é a principal razão para utilizar um ajuste de transição?

Já alguma vez se debateu com componentes de montagem que se encaixam de forma demasiado frouxa ou demasiado apertada? A frustração de lidar com peças que não se alinham corretamente pode transformar uma simples tarefa de montagem num pesadelo demorado, levando a atrasos na produção e a um aumento dos custos.

A principal razão para utilizar um ajuste de transição é conseguir um equilíbrio preciso entre os ajustes de folga e de interferência. Proporciona um movimento controlado entre as peças de contacto, mantendo um posicionamento preciso, tornando-o ideal para componentes que requerem montagem e desmontagem ocasionais.

Compreender a mecânica dos ajustes de transição

Os ajustes de transição ocupam uma posição única no projeto de engenharia, situando-se entre os ajustes de folga e de interferência. Caracterizam-se pela sua sobreposição de tolerância dimensional2o que significa que a dimensão máxima do veio pode ser ligeiramente superior à dimensão mínima do furo, ou vice-versa.

Principais caraterísticas dos equipamentos de transição

O sucesso de uma transição depende de vários factores cruciais:

Qualidade do acabamento da superfície

- Superfícies mais lisas reduzem o atrito

- Evita o desgaste durante a montagem

- Aumenta a longevidade dos componentes

Propriedades do material

- Coeficientes de expansão térmica

- Compatibilidade de dureza

- Resistência ao desgaste

Requisitos de montagem

- Frequência de desmontagem

- Condições de carga

- Ambiente operacional

Aplicações comuns na indústria transformadora

Na PTSMAKE, trabalhamos frequentemente com ajustes de transição em várias aplicações:

Componentes para automóveis

Os ajustes de transição são essenciais no fabrico de automóveis para:

- Fixações de rolamentos

- Conjuntos de engrenagens

- Acoplamentos de eixos

- Cubos de roda

Maquinaria de precisão

Nos equipamentos de precisão, estes ajustes garantem:

- Alinhamento correto dos componentes rotativos

- Movimento controlado em mecanismos de deslizamento

- Posicionamento exato dos casquilhos de guia

Critérios de seleção para os equipamentos de transição

Ao escolher um ajuste de transição, considere estes factores:

| Fator | Considerações | Impacto |

|---|---|---|

| Temperatura de funcionamento | Gama de expansão térmica | Afecta a estanquicidade do ajuste |

| Tipo de carga | Estático vs. Dinâmico | Determina a interferência necessária |

| Método de montagem | Manual vs. Máquina | Influencia a seleção da tolerância |

| Condições ambientais | Exposição à humidade e ao pó | Afecta os requisitos de selagem |

Considerações sobre a conceção e as melhores práticas

Para otimizar as aplicações de ajuste de transição:

Análise de Tolerância

- Calcular tolerâncias de empilhamento

- Considerar as capacidades de fabrico

- Contabilizar as variações de material

Orientações para a seleção de materiais

Escolher materiais com base em:

- Caraterísticas de desgaste

- Propriedades térmicas

- Considerações sobre os custos

- Factores ambientais

Desafios e soluções para o fabrico

Quando se trabalha com ajustes de transição, surgem frequentemente vários desafios:

Requisitos de precisão

A manutenção de tolerâncias apertadas requer:

- Sistemas de medição avançados

- Ambientes com temperatura controlada

- Operadores qualificados

Medidas de controlo da qualidade

Aplicar procedimentos de inspeção exaustivos:

- Controlos regulares de calibração

- Controlo estatístico do processo

- Documentação das dimensões críticas

Implicações em termos de custos e considerações económicas

É fundamental compreender os aspectos financeiros dos ajustes de transição:

Custos de fabrico

- Requisitos de maquinagem de precisão

- Necessidades especiais de ferramentas

- Despesas de controlo da qualidade

Benefícios a longo prazo

- Custos de manutenção reduzidos

- Eficiência de montagem melhorada

- Vida útil prolongada dos componentes

Estratégias de otimização

Para maximizar a eficácia dos ajustes de transição:

Fase de projeto

- Utilizar a análise FEA para a distribuição de tensões

- Simular condições de montagem

- Validar empilhamentos de tolerância

Fase de produção

- Implementar sequências de maquinagem adequadas

- Monitorizar as condições ambientais

- Manter um controlo de qualidade rigoroso

Tendências e inovações futuras

O domínio das adaptações de transição continua a evoluir:

Tecnologias de fabrico avançadas

- Aplicações de impressão 3D

- Integração do fabrico inteligente

- Sistemas de inspeção automatizados

Desenvolvimentos materiais

- Novas composições de ligas

- Inovações no tratamento de superfícies

- Aplicação de materiais inteligentes

Normas e especificações do sector

O cumprimento das normas internacionais garante a coerência:

Normas ISO

- ISO 286 para limites e ajustes

- Selecções de graus de tolerância

- Requisitos de acabamento da superfície

Variações regionais

- Normas ANSI/ASME

- Especificações DIN

- Requisitos JIS

Quão apertado é um ajuste de transição?

Já alguma vez se debateu com peças que não encaixam corretamente, apesar das suas medidas precisas? Ou enfrentou o dilema frustrante de os componentes estarem demasiado soltos ou demasiado apertados? Estes problemas de encaixe podem transformar uma simples montagem num pesadelo de fabrico.

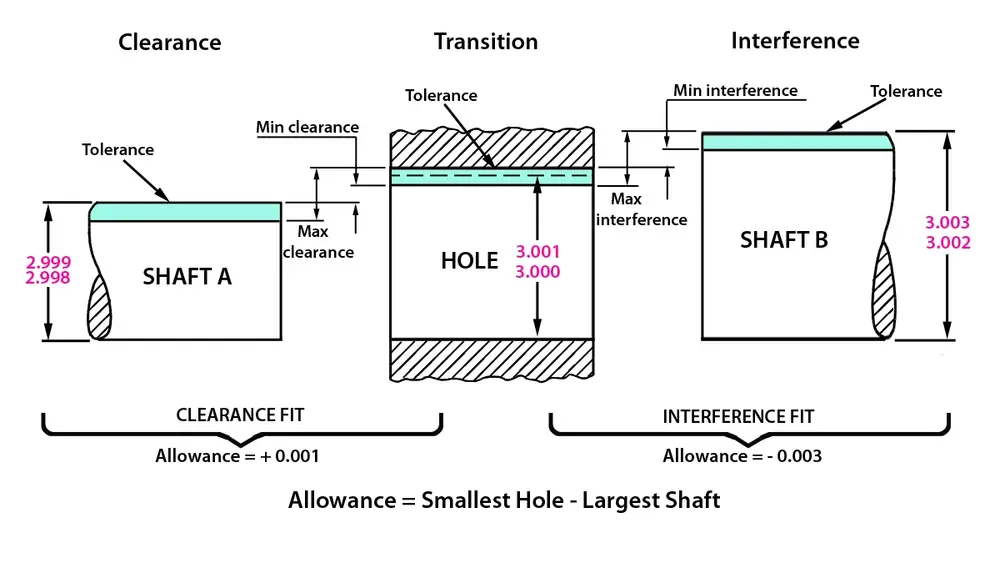

Um ajuste de transição ocorre quando a diferença entre a dimensão do eixo e do furo cria uma ligeira folga ou interferência, normalmente variando de +0,0002 a -0,0004 polegadas. Este tipo de ajuste proporciona um equilíbrio único entre os ajustes de folga e de interferência.

Compreender os princípios básicos do ajuste de transição

Os encaixes de transição representam um meio-termo crucial na engenharia mecânica. Combinam as caraterísticas dos encaixes de folga e de interferência, tornando-os ideais para componentes que requerem um posicionamento preciso, permitindo ao mesmo tempo uma desmontagem ocasional. O aspeto único dos encaixes de transição reside na sua distribuição de tolerância estatística3que determina a condição de ajuste efectiva.

Principais caraterísticas da adaptação à transição

- Variação dimensional

- Requisitos de montagem

- Flexibilidade da aplicação

- Considerações sobre o fabrico

Aplicações comuns

Os encaixes de transição são amplamente utilizados em várias aplicações industriais onde o posicionamento exato é crucial:

- Instalação de rolamentos em caixas

- Montagem de engrenagens em veios

- Conjuntos de polia e volante

- Componentes de máquinas de precisão

Medição e cálculo dos ajustes de transição

A exatidão dos ajustes de transição depende de medições e cálculos precisos. Aqui está uma descrição pormenorizada das tolerâncias padrão:

| Aula de fitness | Tolerância do eixo | Tolerância do furo | Aplicação típica |

|---|---|---|---|

| FN1 | -0,0002 a +0,0002 | 0 a +0,0004 | Conjuntos para trabalhos ligeiros |

| FN2 | -0,0003 a +0,0001 | 0 a +0,0004 | Conjuntos para serviços médios |

| FN3 | -0,0004 a 0 | 0 a +0,0004 | Conjuntos para trabalhos pesados |

Factores que afectam a qualidade da adaptação à transição

Propriedades do material

A escolha dos materiais tem um impacto significativo no sucesso de um ajuste de transição. Diferentes materiais apresentam diferentes taxas de expansão térmica e caraterísticas de superfície. Na PTSMAKE, consideramos cuidadosamente as propriedades do material quando recomendamos tolerâncias específicas de ajuste de transição para nossos clientes.

Efeitos da temperatura

As variações de temperatura podem afetar significativamente as dimensões de ajuste:

- Expansão térmica durante o funcionamento

- Considerações sobre a temperatura de montagem

- Taxas de expansão específicas do material

Requisitos de acabamento da superfície

O acabamento da superfície desempenha um papel crucial na obtenção de ajustes de transição óptimos:

- Parâmetros de rugosidade

- Considerações sobre a ondulação

- Efeitos do tratamento de superfície

Considerações sobre a conceção dos encaixes de transição

Análise de empilhamento de tolerâncias

Ao conceber montagens com encaixes de transição, ter em consideração:

- Tolerâncias dos componentes

- Sequência de montagem

- Efeitos cumulativos de ajustes múltiplos

Seleção do processo de fabrico

O processo de fabrico influencia significativamente a qualidade do ajuste:

- Requisitos de precisão de maquinagem

- Considerações sobre os custos

- Implicações para o volume de produção

Medidas de controlo da qualidade

É essencial implementar um controlo de qualidade adequado:

- Técnicas de medição

- Procedimentos de inspeção

- Requisitos de documentação

Melhores práticas de implementação

Preparativos para a pré-montagem

Uma preparação correta garante uma montagem bem sucedida:

- Superfícies limpas e sem detritos

- Lubrificantes adequados quando necessário

- Seleção correta das ferramentas

Técnicas de montagem

É fundamental seguir os procedimentos de montagem corretos:

- Considerações sobre o alinhamento

- Métodos de aplicação da força

- Gestão da temperatura

Considerações sobre manutenção

O desempenho a longo prazo depende de uma manutenção correta:

- Calendários de inspeção regulares

- Requisitos de lubrificação

- Monitorização do desgaste

Resolução de problemas comuns

Problemas de ajuste

Os problemas e soluções mais comuns incluem:

- Interferência excessiva

- Pega insuficiente

- Montagem irregular

Estratégias de prevenção

Medidas preventivas para garantir o êxito das adaptações:

- Validação do projeto

- Controlo de processos

- Verificação da seleção de materiais

Na minha experiência no PTSMAKE, os ajustes de transição bem sucedidos requerem uma atenção cuidadosa aos pormenores ao longo do processo de conceção e fabrico. Desenvolvemos procedimentos de controlo de qualidade abrangentes para garantir que os nossos componentes maquinados cumprem as especificações exactas para os encaixes de transição. Esta atenção ao pormenor ajudou-nos a manter a nossa posição como um parceiro de confiança para o fabrico de precisão em várias indústrias.

Qual é a diferença entre Free Fit e Close Fit?

Já alguma vez montou peças e descobriu que não se encaixam ou que oscilam livremente? Esta frustração comum pode levar a atrasos no projeto, desperdício de materiais e comprometimento da qualidade do produto. É um desafio que deixa muitos projectistas e engenheiros a coçar a cabeça.

O ajuste livre e o ajuste apertado representam dois tipos de ajuste distintos na engenharia mecânica. O encaixe livre permite uma folga considerável entre as peças de contacto para facilitar a montagem, enquanto o encaixe apertado permite uma folga mínima para um alinhamento preciso e um movimento reduzido entre os componentes.

Compreender os princípios básicos dos encaixes

Caraterísticas de ajuste livre

Os encaixes livres são concebidos para proporcionar uma folga generosa entre as peças de contacto. Quando se trata de encaixes livres, as peças podem ser facilmente montadas e desmontadas à mão sem quaisquer ferramentas especiais. Estes encaixes são particularmente úteis em situações em que é necessária uma manutenção rápida ou uma substituição frequente de peças.

O interferência de folga4 em ajustes livres normalmente varia de solto a muito solto, tornando-os ideais para componentes que:

- Necessita de manutenção regular

- Requerem uma montagem rápida

- Devem mover-se livremente uns em relação aos outros

- Funcionam em ambientes de alta temperatura onde a expansão térmica é uma preocupação

Caraterísticas de ajuste apertado

Os encaixes apertados apresentam uma folga mínima entre as peças de contacto, resultando numa montagem mais precisa. Estes encaixes requerem frequentemente uma ligeira pressão ou uma batida suave para a montagem, mas podem ser desmontados sem danificar os componentes. Os encaixes apertados são essenciais quando:

- É necessário um posicionamento exato

- Os componentes precisam de manter o alinhamento

- É aceitável um movimento mínimo entre as peças

- A capacidade de carga é importante

Aplicações práticas

Aplicações Free Fit

| Aplicação | Objetivo | Benefícios |

|---|---|---|

| Rolamentos de eixo | Permitir a rotação | Fricção reduzida |

| Pinos de guia | Permitir uma montagem rápida | Manutenção fácil |

| Capas de proteção | Facilitar o acesso | Remoção simples |

| Alojamentos para cabos | Autorizar a deslocação | Encaminhamento flexível |

Aplicações de encaixe perfeito

| Aplicação | Objetivo | Benefícios |

|---|---|---|

| Engrenagens de precisão | Manter a malha | Funcionamento suave |

| Pinos de alinhamento | Garantir a exatidão | Montagem estável |

| Caixas de motor | Controlo da concentricidade | Redução da vibração |

| Porta-ferramentas | Ferramentas seguras | Maquinação de precisão |

Considerações sobre a tolerância

Tolerâncias de ajuste livre

Na PTSMAKE, trabalhamos frequentemente com tolerâncias de ajuste livre nos nossos projectos de maquinagem CNC e de moldagem por injeção. Os ajustes livres normalmente têm tolerâncias maiores, geralmente na faixa de:

- Furos: +0,2mm a +0,5mm

- Eixos: -0,2 mm a -0,5 mm

Estas tolerâncias maiores tornam o fabrico mais económico e garantem uma montagem fácil em ambientes de produção.

Tolerâncias de ajuste estreito

Os ajustes apertados requerem tolerâncias mais apertadas, o que exige processos de fabrico mais precisos. Os intervalos de tolerância comuns incluem:

- Furos: +0,01mm a +0,03mm

- Eixos: -0,01mm a -0,03mm

Considerações sobre o fabrico

Impacto da seleção de materiais

A escolha dos materiais influencia significativamente as caraterísticas de ajuste:

- Os componentes metálicos mantêm geralmente as suas dimensões melhor do que as peças de plástico

- As taxas de expansão térmica afectam o ajuste em intervalos de temperatura

- A dureza do material afecta as caraterísticas de desgaste

- Os requisitos de acabamento da superfície variam consoante o tipo de encaixe

Métodos de produção

Os diferentes métodos de fabrico afectam a precisão do ajuste:

Maquinação CNC

- Oferece a maior precisão para ajustes apertados

- Pode manter tolerâncias apertadas de forma consistente

- Adequado para componentes metálicos e plásticos

- Permite a criação de geometrias complexas

Moldagem por injeção

- Requer uma consideração cuidadosa do encolhimento

- Beneficia da localização correta do portão para estabilidade dimensional

- Podem ser necessárias operações secundárias para obter ajustes precisos

- Económica para produção de grandes volumes

Diretrizes de conceção

Dicas de design de ajuste grátis

Ao conceber para ajustes livres:

- Considerar a direção da montagem e a acessibilidade

- Ter em conta a dilatação térmica

- Planear espaços de lubrificação adequados

- Incluir caraterísticas de alinhamento quando necessário

Dicas de design de encaixe perfeito

Para ajustes apertados, lembre-se de:

- Especificar os requisitos de acabamento da superfície

- Considerar os métodos de montagem

- Definir claramente as referências de pontos de referência

- Ter em conta as tolerâncias de empilhamento

Controlo de qualidade

Métodos de inspeção

A inspeção adequada garante que os requisitos de ajuste são cumpridos:

- Utilizar instrumentos de medição de precisão

- Implementar indicadores de "go/no-go

- Efetuar controlos de calibração regulares

- Documentar os resultados da inspeção

Problemas e soluções comuns

Desalinhamento

- Utilizar fixações adequadas durante o fabrico

- Aplicar medidas adequadas de controlo da qualidade

- Manter a calibração da máquina

Empilhamento de tolerâncias

- Considerar as tolerâncias cumulativas nas montagens

- Utilizar o dimensionamento e a tolerância geométricos (GD&T)

- Implementar o controlo estatístico do processo

Em que cenário é normalmente aplicado um ajuste de transição?

Alguma vez se debateu com a escolha do ajuste correto para os seus conjuntos mecânicos? A frustração de as peças estarem demasiado soltas ou demasiado apertadas pode levar a atrasos de produção dispendiosos e a problemas de qualidade. Trata-se de um desafio comum que pode ser decisivo para o seu projeto de fabrico.

Um ajuste de transição é normalmente aplicado em situações em que os componentes necessitam de movimento temporário e posicionamento seguro. Este tipo de ajuste permite o deslizamento inicial ou a rotação durante a montagem, mas proporciona interferência na posição final, tornando-o ideal para peças que requerem um alinhamento preciso e um movimento controlado.

Compreender os fundamentos dos encaixes de transição

Os encaixes de transição representam uma categoria única na engenharia mecânica em que as zonas de tolerância do eixo e do furo se sobrepõem. Isto cria uma situação em que o ajuste pode ser de folga ou de interferência, dependendo dos tamanhos actuais dentro do intervalo de tolerância. O interferência radial5 varia em função das dimensões específicas e da precisão de fabrico.

Principais caraterísticas dos equipamentos de transição

- Natureza variável: Pode atuar como ajuste de folga ou de interferência

- Montagem controlada: Requer um alinhamento cuidadoso e força moderada

- Ligação reversível: Permite a desmontagem quando necessário

- Sensibilidade à temperatura: O desempenho pode variar com as alterações térmicas

Aplicações comuns na indústria transformadora

Operações de montagem

Os ajustes de transição são particularmente valiosos em cenários de fabrico onde:

- Os componentes necessitam de flexibilidade no alinhamento inicial

- A posição final requer estabilidade

- É necessário um acesso regular para manutenção

- As variações de temperatura afectam as dimensões dos componentes

Utilizações específicas do sector

| Indústria | Exemplo de aplicação | Benefícios |

|---|---|---|

| Automóvel | Conjuntos de engrenagens | Alinhamento preciso com movimento controlado |

| Aeroespacial | Instalações de rolamentos | Junta com compensação de temperatura |

| Eletrónica | Montagem do dissipador de calor | Alojamento de expansão térmica |

| Dispositivos médicos | Componentes de instrumentos de precisão | Força de montagem controlada |

Critérios de seleção para os equipamentos de transição

Considerações técnicas

No PTSMAKE, consideramos vários factores quando recomendamos ajustes de transição:

Gama de temperaturas de funcionamento

- Condições ambientais

- Coeficientes de expansão térmica dos materiais

- Efeitos do ciclo de temperatura

Requisitos de carga

- Forças estáticas

- Cargas dinâmicas

- Necessidades de absorção de choques

Métodos de montagem

- Capacidades de montagem manual

- Requisitos de montagem automatizada

- Necessidades especiais de ferramentas

Compatibilidade de materiais

Diferentes combinações de materiais exigem considerações específicas de ajuste de transição:

Metal-metal

- Correspondência da expansão térmica

- Requisitos de acabamento da superfície

- Prevenção da corrosão

Metal para plástico

- Comportamento de fluência

- Estabilidade ambiental

- Distribuição de tensões

Diretrizes de conceção e melhores práticas

Seleção da tolerância

A seleção adequada da tolerância é crucial para o sucesso dos ajustes de transição:

Considerações básicas sobre o tamanho

- Dimensões dos componentes

- Capacidades de fabrico

- Métodos de inspeção

Requisitos de acabamento da superfície

- Especificações de rugosidade

- Necessidades de tratamento

- Considerações sobre o revestimento

Seleção do processo de fabrico

A escolha do processo de fabrico tem um impacto significativo no sucesso da adaptação à transição:

| Processo | Vantagens | Limitações |

|---|---|---|

| Maquinação CNC | Alta precisão | Custo mais elevado para geometrias complexas |

| Moldagem por injeção | Económica para grandes volumes | Considerações sobre o desgaste da ferramenta |

| Impressão 3D | Flexibilidade do protótipo | Opções limitadas de materiais |

Controlo de qualidade e verificação

Técnicas de medição

Inspeção dimensional

- Máquinas de medição por coordenadas

- Micrómetros digitais

- Medidores de furos

Teste de montagem

- Verificação do ajuste

- Avaliação do movimento

- Ensaios de carga

Validação do desempenho

Testes funcionais

- Resistência ao movimento

- Estabilidade da posição

- Ciclagem térmica

Monitorização a longo prazo

- Padrões de desgaste

- Requisitos de manutenção

- Degradação do desempenho

Resolução de problemas comuns

Problemas de montagem

Instalação difícil

- Alinhamento incorreto

- Interferência excessiva

- Problemas de acabamento da superfície

Ajustes soltos

- Empilhamento de tolerâncias

- Deformação do material

- Efeitos da temperatura

Medidas preventivas

Fase de projeto

- Análise exaustiva das tolerâncias

- Revisão da seleção de materiais

- Planeamento do processo de montagem

Fase de fabrico

- Implementação do controlo de processos

- Protocolos de inspeção da qualidade

- Controlo ambiental

Através da minha experiência no PTSMAKE, descobri que as aplicações de ajuste de transição bem sucedidas requerem uma abordagem equilibrada ao design, fabrico e controlo de qualidade. A compreensão destes elementos ajuda a garantir uma montagem fiável dos componentes e um desempenho a longo prazo.

Qual é a relação entre o ajuste apertado e o ajuste livre?

Já alguma vez se sentiu confuso com peças que não se encaixam corretamente? A frustração de os componentes estarem demasiado soltos ou demasiado apertados pode ser enlouquecedora. Quer se trate de veios, rolamentos ou outras peças de encaixe, o encaixe errado pode levar a falhas dispendiosas e a atrasos na produção.

O ajuste apertado e o ajuste livre são duas relações de ajuste distintas na engenharia mecânica. O ajuste apertado proporciona uma folga mínima entre as peças de acoplamento para um alinhamento preciso, enquanto o ajuste livre permite uma maior folga para facilitar a montagem e o movimento relativo. A escolha entre eles depende dos requisitos específicos da sua aplicação.

Compreender os conceitos básicos

Caraterísticas de ajuste apertado

O ajuste apertado, também conhecido como ajuste de transição, cria uma ligação apertada entre as peças de contacto. Este tipo de ajuste mantém o posicionamento e o alinhamento precisos, permitindo a montagem sem força excessiva. Na minha experiência no PTSMAKE, os ajustes apertados são cruciais para aplicações que exigem alta precisão e movimento mínimo entre os componentes.

Caraterísticas de ajuste livre

O encaixe livre proporciona uma folga significativa entre as peças de contacto, permitindo uma fácil montagem e desmontagem. Este tipo de encaixe permite um movimento relativo entre os componentes e é ideal quando as peças necessitam de manutenção ou substituição frequentes. O indemnização compensatória6 entre peças pode variar de moderado a substancial, dependendo dos requisitos específicos.

Principais diferenças entre ajuste apertado e ajuste livre

| Aspeto | Ajuste apertado | Ajuste livre |

|---|---|---|

| Desembaraço | Mínimo | Substancial |

| Esforço de montagem | Moderado | Fácil |

| Movimento | Limitada | Grátis |

| Aplicações | Equipamentos de precisão | Máquinas gerais |

| Manutenção | Menos frequente | Acesso regular |

Aplicações e casos de utilização

Aplicações de encaixe perfeito

- Instalações de rolamentos de precisão

- Ligações eixo-cubo em máquinas de alta velocidade

- Montagem de engrenagens em veios

- Componentes críticos para o alinhamento

- Instrumentos de medição de alta precisão

Aplicações Free Fit

- Sistemas de ferramentas de troca rápida

- Peças de máquinas com manutenção intensiva

- Ambientes com temperatura variável

- Componentes da linha de montagem

- Protecções e coberturas amovíveis

Considerações críticas para a seleção

Requisitos de desempenho

A seleção entre ajuste apertado e ajuste livre tem um impacto significativo no desempenho do sistema. Os ajustes apertados normalmente oferecem:

- Melhor concentricidade

- Redução da vibração

- Maior precisão

- Melhor distribuição da carga

Os ajustes gratuitos são fornecidos:

- Acesso mais fácil para manutenção

- Melhor dissipação de calor

- Montagem simplificada

- Custos de produção mais baixos

Factores ambientais

As alterações de temperatura, a humidade e as condições de funcionamento influenciam a seleção do ajuste:

- Os ajustes apertados podem tornar-se problemáticos em temperaturas variáveis

- Os encaixes livres acomodam melhor a expansão térmica

- Os ambientes poeirentos podem exigir ajustes mais apertados

- Os requisitos de lubrificação diferem entre os tipos de encaixe

Implicações para o fabrico

Tolerâncias de produção

Os requisitos de tolerância de fabrico variam significativamente:

- Ajustes apertados exigem tolerâncias mais rigorosas

- Os ajustes livres permitem intervalos de tolerância mais alargados

- Os custos de produção aumentam com tolerâncias mais apertadas

- Os requisitos de controlo de qualidade são diferentes

Na PTSMAKE, mantemos sistemas de controlo de tolerância rigorosos para garantir uma qualidade de ajuste consistente em todos os componentes fabricados. Nossos avançados centros de usinagem CNC alcançam tolerâncias de até ±0,01mm para aplicações críticas de encaixe perfeito.

Considerações sobre o material

As propriedades do material afectam a seleção do ajuste:

- Coeficientes de expansão térmica

- Dureza do material

- Requisitos de acabamento da superfície

- Caraterísticas de desgaste

Desafios e soluções comuns

Questões de montagem

Os ajustes apertados apresentam frequentemente desafios de montagem:

- Risco de escoriação ou gripagem

- Necessidade de ferramentas de montagem especiais

- Técnicas de montagem baseadas na temperatura

- Requisitos de alinhamento correto

Os ajustes livres podem enfrentar problemas diferentes:

- Movimento excessivo

- Ruído durante o funcionamento

- Desgaste devido ao movimento

- Estabilidade do alinhamento

Considerações sobre manutenção

Diferentes tipos de acessórios exigem abordagens de manutenção diferentes:

- Os ajustes apertados necessitam frequentemente de uma manutenção menos frequente

- Os encaixes livres facilitam a substituição de componentes

- Os requisitos de lubrificação variam

- Os padrões de desgaste diferem significativamente

Implicações em termos de custos

Custos de fabrico

- Ajustes apertados requerem uma maquinação mais precisa

- Os encaixes livres oferecem uma produção mais económica

- Os custos das ferramentas variam consoante o tipo de encaixe

- Os requisitos de inspeção afectam os custos

Custos do ciclo de vida

As considerações a longo prazo incluem:

- Frequência de manutenção

- Substituição de componentes

- Tempo de paragem para reparações

- Fiabilidade global do sistema

Melhores práticas de implementação

Fase de projeto

- Considerar as condições de funcionamento

- Avaliar as necessidades de manutenção

- Contabilização dos métodos de montagem

- Planear os efeitos térmicos

Controlo de qualidade

- Aplicar métodos de inspeção adequados

- Manter uma documentação pormenorizada

- Estabelecer critérios de aceitação claros

- Monitorizar os processos de montagem

Qual é a melhor definição de um ajuste de compensação?

Já alguma vez montou peças mecânicas e reparou num espaço entre elas? Talvez tenha tido dificuldades com componentes que deveriam encaixar mas que não se alinham na perfeição? Este desafio comum pode levar a problemas graves de montagem e a falhas de produtos se não for corretamente compreendido.

Um ajuste de folga é um tipo de ajuste mecânico em que a parte interior (eixo) é mais pequena do que a parte exterior (furo), criando um espaço entre elas. Este design garante uma montagem fácil e permite o movimento relativo entre componentes, mantendo a funcionalidade correta.

Compreender os princípios básicos dos ajustes de folga

Os ajustes de folga são fundamentais na engenharia mecânica e no fabrico. Na PTSMAKE, trabalhamos regularmente com vários ajustes de folga para garantir uma montagem óptima dos componentes. O princípio básico envolve a criação de um espaço deliberado entre as peças conjugadas, onde o diâmetro do furo é maior que o diâmetro do eixo.

Componentes principais dos ajustes de folga

- Dimensão nominal: A dimensão teórica básica da peça

- Tamanho real: O tamanho medido após o fabrico

- Folga diametral7: A diferença entre os diâmetros do furo e do veio

Tipos de ajustes de folga

Diferentes aplicações requerem diferentes níveis de espaço livre. Aqui está uma análise completa:

Fatos de corrida

Estes encaixes permitem o movimento relativo entre peças, mantendo o alinhamento. As aplicações mais comuns incluem:

- Eixos rotativos em rolamentos

- Mecanismos de deslizamento

- Sistemas de movimento linear

Encaixes deslizantes

Concebida para peças que necessitam de deslizar ou mover-se facilmente:

- Guias de máquinas-ferramenta

- Pistões para automóveis

- Cilindros hidráulicos

Ajustes soltos

Utilizado quando o alinhamento exato não é crítico:

- Gabaritos de montagem

- Fixação temporária

- Componentes não críticos

Normas e tolerâncias de ajuste de folga

O quadro seguinte mostra as tolerâncias de ajuste de folga comuns de acordo com as normas ISO:

| Aula de fitness | Descrição | Aplicações típicas | Gama de folgas |

|---|---|---|---|

| H7/g6 | Fechar a corrida | Máquinas de precisão | 0,005-0,020 mm |

| H8/f7 | Corrida livre | Máquinas gerais | 0,020-0,060 mm |

| H9/e8 | Corrida solta | Equipamento agrícola | 0,060-0,160 mm |

Factores que afectam a seleção do ajuste de folga

Na conceção de ajustes de folga, devem ser considerados vários factores:

Condições de funcionamento

- Variações de temperatura

- Velocidade de funcionamento

- Requisitos de lubrificação

- Factores ambientais

Propriedades do material

- Coeficientes de expansão térmica

- Acabamento da superfície

- Dureza do material

- Caraterísticas de desgaste

Melhores práticas para a implementação de ajustes de folga

No PTSMAKE, desenvolvemos diretrizes específicas para uma implementação óptima do ajuste da folga:

- Considerar o processo de montagem

- Ter em conta a dilatação térmica

- Avaliar as velocidades de funcionamento

- Fator nos métodos de lubrificação

- Avaliar as necessidades de manutenção

Aplicações comuns na indústria

Diferentes indústrias utilizam ajustes de folga para vários fins:

Indústria automóvel

- Componentes do motor

- Sistemas de transmissão

- Peças de suspensão

Aplicações aeroespaciais

- Mecanismos do trem de aterragem

- Ligações da superfície de controlo

- Componentes do sistema de combustível

Equipamento de fabrico

- Fusos de máquinas-ferramentas

- Sistemas de transporte

- Equipamento de linha de montagem

Resolução de problemas de ajuste de folga

Problemas e soluções comuns incluem:

Desembaraço excessivo

- Causas: Fraco controlo da tolerância, desgaste

- Soluções: Tolerâncias mais apertadas, actualizações de materiais

Desobstrução insuficiente

- Causas: Expansão térmica, desalinhamento

- Soluções: Cálculo correto da tolerância, conceção melhorada

Considerações de conceção para um ajuste ideal da folga

Ao conceber ajustes de folga, tenha em consideração:

- Condições de carga

- Requisitos de velocidade

- Factores ambientais

- Métodos de montagem

- Acesso para manutenção

Controlo de qualidade e inspeção

É necessário assegurar uma folga adequada:

Métodos de medição

- Micrómetros

- Medidores de furos

- Máquinas CMM

- Paquímetros digitais

Requisitos de documentação

- Relatórios de inspeção

- Especificações de tolerância

- Certificados de materiais

- Instruções de montagem

Tendências futuras em aplicações de ajuste de folga

O domínio continua a evoluir com:

- Materiais avançados

- Fabrico inteligente

- Inspeção automatizada

- Tecnologia de gémeos digitais

- Otimização do design com base em IA

Através da nossa experiência no PTSMAKE, vimos como a seleção adequada do ajuste da folga tem um impacto significativo no desempenho e fiabilidade do produto. A compreensão destes fundamentos ajuda os engenheiros e projectistas a tomar decisões informadas para as suas aplicações específicas.

Quando utilizar o ajuste de interferência?

Já alguma vez se debateu com peças que continuam a soltar-se ou componentes que não ficam alinhados? A frustração de lidar com conjuntos que falham devido a uma seleção de ajuste inadequada pode ser avassaladora, especialmente quando a precisão e a fiabilidade não são negociáveis.

O encaixe por interferência deve ser utilizado quando é necessária uma ligação forte e permanente entre as peças. Este método de encaixe cria uma junta segura ao tornar o eixo ligeiramente maior do que o furo, resultando na compressão do material quando montado, ideal para aplicações de binário elevado e de carga pesada.

Compreender as noções básicas de ajuste de interferência

O ajuste por interferência, também conhecido como ajuste por pressão ou ajuste por força, representa um método de montagem crucial no fabrico de precisão. O princípio fundamental envolve a criação de uma ligação em que o diâmetro exterior do eixo é ligeiramente maior do que o diâmetro interior do furo. Quando estes componentes são montados, o material é submetido a deformação elástica8criando uma ligação forte e fiável.

Principais caraterísticas do ajuste de interferência

- Ligação permanente ou semi-permanente

- Elevada resistência ao movimento de rotação

- Excelente capacidade de transmissão de binário

- Não são necessários componentes de fixação adicionais

- Capacidade de carga axial superior

Aplicações óptimas para o ajuste de interferência

Componentes para automóveis

No fabrico de automóveis, os ajustes por interferência são amplamente utilizados para:

- Conjuntos de rolamentos em cubos de rodas

- Assentos de válvulas nas cabeças dos cilindros

- Buchas em componentes de suspensão

- Montagem de engrenagens em veios

- Camisas de cilindros em blocos de motor

Máquinas industriais

As seguintes aplicações beneficiam significativamente dos ajustes de interferência:

- Conjuntos de rotor em motores eléctricos

- Rolamentos em equipamento pesado

- Instalação de polias e engrenagens

- Acoplamentos de eixos

- Porta-ferramentas em centros de maquinagem

Factores que influenciam a seleção do ajuste de interferência

Propriedades do material

| Propriedade do material | Impacto na adaptação |

|---|---|

| Módulo de elasticidade | Afecta o comportamento de deformação |

| Expansão térmica | Influencia o processo de montagem |

| Rugosidade da superfície | Determina a interferência necessária |

| Resistência do material | Estabelece limites para a tensão admissível |

Considerações ambientais

- Gama de temperaturas de funcionamento

- Exposição a lubrificantes ou produtos químicos

- Níveis de vibração

- Frequência de ciclos de carga

- Humidade e riscos de corrosão

Cálculo dos parâmetros de ajuste de interferência

O sucesso de um ajuste de interferência depende de cálculos precisos. No PTSMAKE, usamos software sofisticado e ferramentas de medição para determinar os valores ideais de interferência com base em:

Factores dimensionais

| Parâmetro | Considerações sobre o cálculo |

|---|---|

| Tamanho nominal | Dimensão da base para interferência |

| Grau de tolerância | Seleção do grau TI |

| Acabamento da superfície | Impacto no valor do Ra |

| Erros de formulário | Cilindricidade e circularidade |

Métodos de montagem e melhores práticas

Técnicas de montagem de prensas

Prensagem a frio

- Método mais comum

- Requer um controlo preciso da força

- Adequado para componentes mais pequenos

Encaixe térmico

- Utiliza o diferencial de temperatura

- Minimiza o esforço de montagem

- Ideal para componentes maiores

Medidas de controlo da qualidade

Para garantir o sucesso dos ajustes de interferência, implementamos:

- Verificação dimensional antes da montagem

- Inspeção do acabamento da superfície

- Monitorização da força de montagem

- Ensaios pós-montagem

- Documentação dos parâmetros do processo

Desafios e soluções comuns

Problemas de instalação

Desalinhamento durante a montagem

- Solução: Utilizar guias e fixações adequadas

- Implementar procedimentos de alinhamento precisos

Danos na superfície

- Solução: Aplicar lubrificantes adequados

- Manter o ambiente de montagem limpo

Problemas de desempenho

Falha da articulação

- Solução: Verificar os cálculos de interferência

- Rever a compatibilidade do material

Stress excessivo

- Solução: Otimizar os valores de interferência

- Considerar funcionalidades de alívio do stress

Recomendações de conceção

No PTSMAKE, a nossa equipa de engenheiros segue estas diretrizes para os designs de ajuste de interferência:

Considerações sobre a seleção de materiais

- Corresponder as propriedades do material

- Ter em conta os efeitos térmicos

- Considerar a resistência à corrosão

Caraterísticas geométricas

- Incluir chanfros de entrada

- Especificar os requisitos de acabamento da superfície

- Projeto para distribuição de tensões

Disposições da assembleia

- Planear a desmontagem, se necessário

- Incluir caraterísticas de extração

- Considerar o acesso para manutenção

Implicações em termos de custos

A compreensão dos aspectos económicos da interferência ajuda a tomar decisões:

Factores de custo

| Elemento | Impacto |

|---|---|

| Maquinação de precisão | Custo mais elevado para tolerâncias mais apertadas |

| Acabamento da superfície | Custos adicionais de processamento |

| Equipamento de montagem | Investimento em ferramentas de prensagem |

| Controlo de qualidade | Despesas de inspeção e ensaio |

Como é que a escolha do material afecta o desempenho do ajuste de transição?

Já alguma vez montou componentes que pareciam perfeitos no papel, mas que não encaixavam na realidade? Muitos engenheiros enfrentam situações frustrantes em que os encaixes de transição cuidadosamente concebidos falham inesperadamente, levando a atrasos e retrabalhos dispendiosos no projeto. A causa raiz remonta frequentemente a um fator negligenciado: a seleção do material.

A escolha do material tem um impacto significativo no desempenho do ajuste de transição através da sua influência na expansão térmica, resistência ao desgaste e caraterísticas da superfície. A combinação correta de materiais garante uma folga ideal, evita o desgaste prematuro e mantém a funcionalidade pretendida ao longo do ciclo de vida do componente.

Compreender as propriedades dos materiais nos encaixes de transição

Considerações sobre a expansão térmica

O coeficiente de expansão térmica9 desempenha um papel crucial na estabilidade do ajuste de transição. Diferentes materiais expandem-se e contraem-se a taxas variáveis quando expostos a mudanças de temperatura. No PTSMAKE, consideramos cuidadosamente as faixas de temperatura durante a seleção do material para garantir ajustes confiáveis em todas as condições de operação.

Aqui está uma comparação de combinações de materiais comuns e as suas caraterísticas de expansão térmica:

| Par de materiais | Correspondência de expansão térmica | Aplicação recomendada |

|---|---|---|

| Aço/Aço | Excelente | Máquinas pesadas, automóveis |

| Alumínio/Aço | Justo | Conjuntos leves |

| Latão/Aço | Bom | Equipamento marítimo |

| Plástico/Metal | Pobres | Componentes não críticos |

Impacto do acabamento da superfície

A qualidade do acabamento da superfície afecta diretamente o desempenho do ajuste de transição. As superfícies mais lisas proporcionam normalmente um melhor contacto e um comportamento de ajuste mais previsível. No entanto, a dureza do material influencia a nossa capacidade de alcançar e manter os acabamentos de superfície desejados.

Relações de dureza dos materiais

A dureza relativa entre os componentes de encaixe afecta os padrões de desgaste e a estabilidade do encaixe a longo prazo. Recomendo que siga estas diretrizes:

| Tipo de componente | Rácio de dureza recomendado | Resultados esperados |

|---|---|---|

| Eixo/cubo | 1,2:1 a 1,5:1 | Óptima resistência ao desgaste |

| Rolamento/carcaça | 1,3:1 a 1,8:1 | Vida útil prolongada |

| Pino/furo | 1.1:1 a 1.4:1 | Desempenho consistente |

Factores de desempenho específicos do material

Materiais metálicos

O aço continua a ser a escolha mais comum para os encaixes de transição devido ao seu..:

- Comportamento térmico previsível

- Excelente estabilidade dimensional

- Boa resistência ao desgaste

- Relação custo-eficácia

As ligas de alumínio oferecem vantagens em:

- Redução de peso

- Resistência à corrosão

- Condutividade térmica

- Flexibilidade de fabrico

Opções não metálicas

Os plásticos de engenharia modernos oferecem oportunidades únicas:

- Coeficientes de fricção mais baixos

- Resistência química

- Redução do ruído

- Flexibilidade de conceção

No entanto, requerem uma atenção especial:

- Sensibilidade à temperatura

- Comportamento de fluência

- Absorção de humidade

- Estabilidade dimensional a longo prazo

Considerações ambientais

Efeitos da temperatura

A temperatura de funcionamento influencia significativamente o desempenho do acessório:

- Alterações dimensionais

- Alterações dos bens materiais

- Modificações da taxa de desgaste

- Requisitos de lubrificação

Exposição a produtos químicos

A seleção do material deve ter em conta:

- Ambientes corrosivos

- Compatibilidade dos lubrificantes

- Agentes químicos de limpeza

- Contaminantes ambientais

Estratégias de otimização da conceção

Otimizar o desempenho do ajuste de transição através da seleção de materiais:

Considerar as condições de funcionamento

- Gama de temperaturas

- Padrões de carga

- Factores ambientais

- Requisitos de vida útil

Avaliar as propriedades do material

- Coeficientes de expansão térmica

- Caraterísticas de desgaste

- Capacidades de acabamento de superfícies

- Considerações sobre os custos

Conta para os métodos de fabrico

- Capacidades de maquinagem

- Opções de tratamento de superfície

- Requisitos de montagem

- Medidas de controlo da qualidade

Melhores práticas de implementação

No PTSMAKE, desenvolvemos diretrizes específicas para a seleção de materiais em ajustes de transição:

Considerações primárias

- Requisitos de candidatura

- Condições ambientais

- Restrições de custos

- Necessidades de manutenção

Verificações de compatibilidade de materiais

- Potencial de corrosão galvânica

- Correspondência da expansão térmica

- Relações de dureza

- Caraterísticas de desgaste

Verificação do fabrico

- Capacidades de precisão dimensional

- Realização do acabamento da superfície

- Opções de tratamento térmico

- Métodos de controlo da qualidade

Medidas de garantia de qualidade

Para garantir um desempenho ótimo do ajuste de transição:

Certificação de materiais

- Verificação da composição

- Ensaio de propriedades

- Acompanhamento de lotes

- Requisitos de documentação

Controlo dimensional

- Medições de precisão

- Compensação da temperatura

- Verificação da tolerância

- Inspeção do acabamento da superfície

Validação da montagem

- Teste de ajuste

- Simulação ambiental

- Verificação do desempenho

- Requisitos de documentação

Quais são os erros mais comuns na conceção de adaptações de transição?

Já alguma vez se deparou com a frustração de componentes que simplesmente não se encaixam corretamente? É aquele momento em que as peças cuidadosamente concebidas ficam demasiado apertadas ou deixam folgas indesejadas, transformando o que deveria ser uma montagem suave numa dispendiosa dor de cabeça.

Os ajustes de transição requerem uma consideração cuidadosa das tolerâncias, propriedades dos materiais e factores ambientais. Os erros mais comuns incluem cálculos de tolerância incorrectos, ignorar a expansão térmica, ignorar os requisitos de acabamento da superfície e não ter em conta os métodos de montagem.

Compreender os princípios básicos do design de ajuste de transição

Os encaixes de transição ocupam aquele espaço crítico entre os encaixes de folga e os encaixes de interferência, tornando-os particularmente difíceis de projetar corretamente. Estes encaixes são caracterizados por terem zonas de tolerância de sobreposição10 que pode resultar numa ligeira interferência ou folga, dependendo das dimensões reais fabricadas.

Componentes-chave da conceção do ajuste de transição

- Seleção da tolerância

- Considerações sobre o material

- Requisitos de acabamento da superfície

- Métodos de montagem

Erros críticos de conceção a evitar

1. Cálculo incorreto da tolerância

Um dos erros mais comuns que vejo no projeto de ajuste de transição é o cálculo incorreto da tolerância. Os engenheiros cometem frequentemente estes erros específicos:

- Utilização de valores de tolerância arbitrários sem ter em conta os requisitos funcionais

- Não ter em conta as tolerâncias cumulativas nas montagens

- Não ter em conta as capacidades de fabrico

Segue-se uma análise prática dos intervalos de tolerância recomendados para diferentes aplicações de ajuste de transição:

| Tipo de aplicação | Intervalo de tolerância recomendado | Caso de utilização típico |

|---|---|---|

| Serviço ligeiro | IT6 - IT7 | Componentes do instrumento |

| Serviço médio | IT7 - IT8 | Máquinas gerais |

| Serviço pesado | IT8 - IT9 | Equipamento industrial |

2. Negligenciar as propriedades dos materiais

A seleção do material tem um impacto significativo no desempenho do ajuste de transição. Os esquecimentos mais comuns incluem:

- Não tendo em conta os diferentes coeficientes de dilatação térmica

- Ignorar as diferenças de dureza dos materiais

- Ignorar a deformação do material sob carga

3. Erros de cálculo do acabamento da superfície

No PTSMAKE, observámos que o acabamento da superfície desempenha um papel crucial no sucesso do ajuste de transição. Os principais erros incluem:

- Especificação de acabamentos de superfície desnecessariamente finos

- Não considerar a relação entre o acabamento da superfície e a força de montagem

- Ignorar o impacto dos tratamentos de superfície

4. Supervisões do método de montagem

As técnicas de montagem corretas são cruciais para os ajustes de transição. Os erros mais comuns incluem:

- Não especificar as instruções de montagem

- Não ter em conta as ferramentas e o equipamento de montagem

- Ignorar a necessidade de dispositivos especiais ou guias de alinhamento

Considerações ambientais

As variações de temperatura podem afetar significativamente o desempenho do ajuste de transição. Os factores críticos incluem:

- Gama de temperaturas de funcionamento

- Condições ambientais durante a montagem

- Condições de armazenamento

Impacto no custo de uma conceção deficiente da adaptação à transição

Uma conceção deficiente do ajuste de transição pode conduzir a:

Aumento dos custos de fabrico

- Taxas de rejeição mais elevadas

- Operações de maquinagem adicionais

- Substituição mais frequente de ferramentas

Questões de montagem

- Tempo de montagem alargado

- Componentes danificados

- Custos laborais mais elevados

Falhas de campo

- Pedidos de garantia

- Problemas de manutenção

- Insatisfação dos clientes

Melhores práticas para o sucesso

Requisitos de documentação

A documentação correta é essencial para uma implementação bem sucedida da transição:

- Desenhos técnicos pormenorizados

- Instruções de montagem

- Requisitos de controlo da qualidade

- Procedimentos de inspeção

Medidas de controlo da qualidade

A implementação de procedimentos sólidos de controlo de qualidade ajuda a garantir resultados consistentes:

Protocolo de medição

- Seleção adequada do calibre

- Controlo ambiental durante a medição

- Procedimentos de calibração regulares

Controlo de processos

- Implementação do controlo estatístico do processo

- Acompanhamento regular das principais dimensões

- Documentação das variações

Considerações específicas do sector

Os diferentes sectores de atividade têm requisitos únicos para os ajustes de transição:

Aplicações aeroespaciais

- Requisitos de tolerância mais rigorosos

- Considerações especiais sobre os materiais

- Necessidades de documentação exaustiva

Indústria automóvel

- Considerações sobre a produção de grandes volumes

- Requisitos de otimização de custos

- Requisitos de durabilidade

Fabrico de dispositivos médicos

- Requisitos de montagem em salas limpas

- Considerações sobre biocompatibilidade

- Necessidades de conformidade regulamentar

Tendências futuras na conceção de acessórios de transição

O domínio da conceção de acessórios de transição continua a evoluir:

Tecnologias de fabrico avançadas

- Capacidades de impressão 3D

- Técnicas de acabamento de superfície melhoradas

- Melhores sistemas de medição

Ferramentas digitais

- Software de simulação FEA

- Programas de análise de tolerância

- Implementação do gémeo digital

Estratégias de implementação no mundo real

Com base na minha experiência no PTSMAKE, uma conceção de transição bem sucedida exige

Planeamento antecipado

- Reuniões de análise da conceção

- Ensaios de protótipos

- Avaliação da capacidade de fabrico

Comunicação

- Especificações técnicas claras

- Feedback regular dos fornecedores

- Participação de equipas multifuncionais

Melhoria contínua

- Revisões regulares dos processos

- Actualizações da documentação

- Formação de equipas

Clique para saber mais sobre as zonas de tolerância ideais para ajustes de precisão no fabrico. ↩

Clique aqui para saber mais sobre os cálculos de tolerância e as suas aplicações práticas no fabrico. ↩

Clique aqui para saber mais sobre os métodos de cálculo de tolerância e as suas aplicações práticas. ↩

Clique para saber mais sobre ajustes de folga e interferência no projeto mecânico. ↩

Clique aqui para saber mais sobre os cálculos de interferência e os métodos de seleção de ajuste ideal. ↩

Clique para saber mais sobre cálculos de folga e diretrizes de seleção de ajuste ideal. ↩

Clique para saber mais sobre como calcular a folga adequada para uma conceção de ajuste mecânico ideal. ↩

Clique para saber mais sobre métodos de cálculo de deformação elástica e aplicações práticas. ↩

Clique para saber mais sobre o papel crítico da expansão térmica na engenharia de precisão e no fabrico. ↩

Clique para saber mais sobre como as tolerâncias sobrepostas afectam as taxas de sucesso da montagem. ↩