Após mais de 15 anos no fabrico de precisão, vi inúmeras falhas de veios de transmissão custarem milhões às empresas. Deixem-me partilhar o que aprendi sobre este componente crítico.

Um veio de transmissão é um componente mecânico rotativo que transfere potência e movimento entre diferentes partes de uma máquina. É crucial em vários equipamentos, desde máquinas industriais a sistemas automóveis, ligando as fontes de energia aos mecanismos que necessitam dessa energia.

Nos meus anos na PTSMAKE, trabalhei com muitos clientes que inicialmente subestimaram a importância da qualidade dos veios de transmissão. Deixe-me explicar-lhe o que descobri sobre estes componentes, incluindo a razão pela qual são tão vitais para o desempenho e fiabilidade das suas máquinas. Confie em mim, este conhecimento pode poupar-lhe tempo de inatividade e reparações dispendiosas.

O que é um veio de transmissão?

Já se interrogou sobre o que mantém a potência do motor do seu automóvel a fluir suavemente para as rodas? Nos meus mais de 15 anos de experiência em fabrico de precisão, vi como os veios de transmissão fazem esta magia acontecer.

Um veio de transmissão é um componente mecânico crucial que transfere potência e movimento de rotação entre diferentes partes de uma máquina. É como a autoestrada que liga a potência do seu motor ao local onde deve ir, assegurando um funcionamento suave e eficiente.

Componentes básicos e estrutura

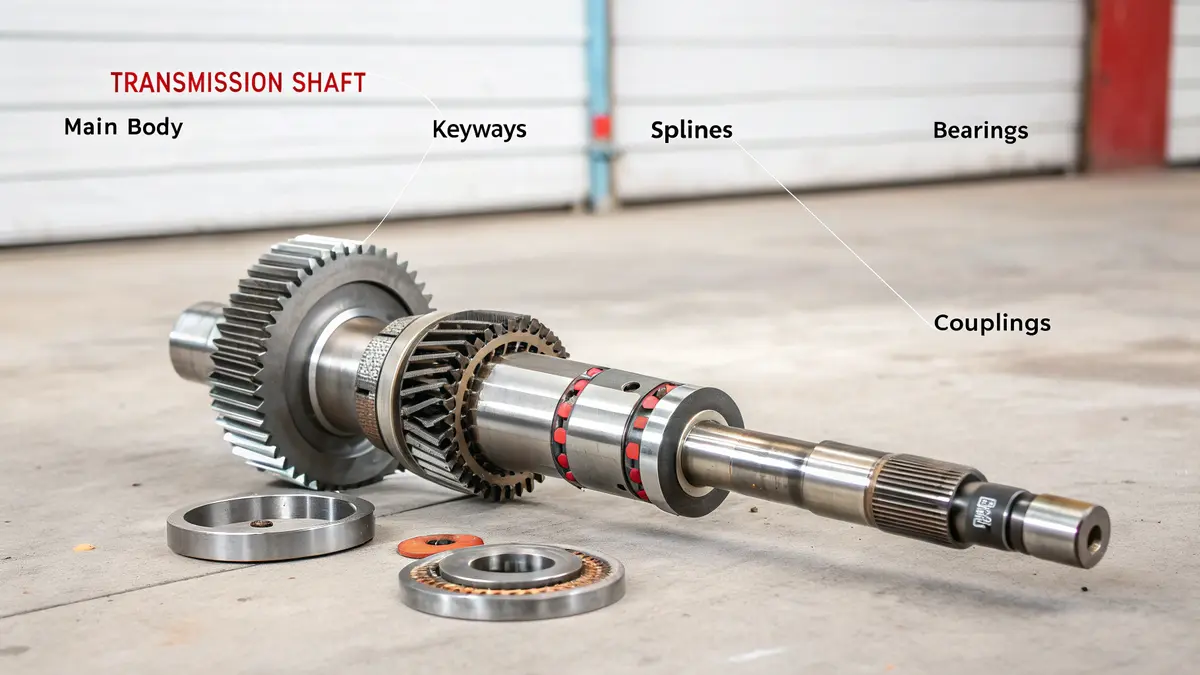

Na minha experiência de trabalho com clientes do sector automóvel e industrial na PTSMAKE, reparei que a compreensão dos veios de transmissão começa com o conhecimento dos seus componentes básicos. Eis o que compõe um eixo de transmissão típico:

| Componente | Função | Material normalmente utilizado |

|---|---|---|

| Corpo principal | Transmissão de energia | Aço de liga leve |

| Caminhos de acesso | Impedir a rotação entre o eixo e o cubo | Integrado no veio |

| Estrias | Ativar a transmissão do binário | Aço cementado |

| Rolamentos | Rotação do veio de apoio | Vários tipos de aço |

| Acoplamentos | Ligar as secções do veio | Aço de alta resistência |

Tipos de veios de transmissão

Fabriquei vários tipos de veios de transmissão, cada um com um objetivo específico:

Eixos sólidos

- Tipo mais comum

- Ideal para distâncias curtas

- Maior resistência à torção

- Utilizado em máquinas compactas

Eixos ocos

- Mais leve

- Melhor relação resistência/peso

- Preferido em aplicações aeroespaciais

- Mais rentável para grandes diâmetros

Veios flexíveis

- Permitir a transmissão de potência nas curvas

- Ideal para esquemas complexos de máquinas

- Comum em ferramentas portáteis

- Proporcionar flexibilidade de instalação

Considerações críticas de conceção

Ao longo dos meus anos de experiência no fabrico, aprendi que vários factores são cruciais na conceção de veios de transmissão:

Seleção de materiais

- Ligas de aço (mais comuns)

- Fibra de carbono (aplicações ligeiras)

- Materiais compósitos (requisitos específicos)

- Aço inoxidável (ambientes corrosivos)

Capacidade de carga

O veio tem de aguentar:

- Tensão de torção

- Momentos de flexão

- Cargas axiais

- Tensões combinadas

Requisitos de velocidade

Diferentes aplicações necessitam de diferentes capacidades de velocidade:

- Velocidade baixa (0-1000 RPM)

- Velocidade média (1000-3000 RPM)

- Alta velocidade (3000+ RPM)

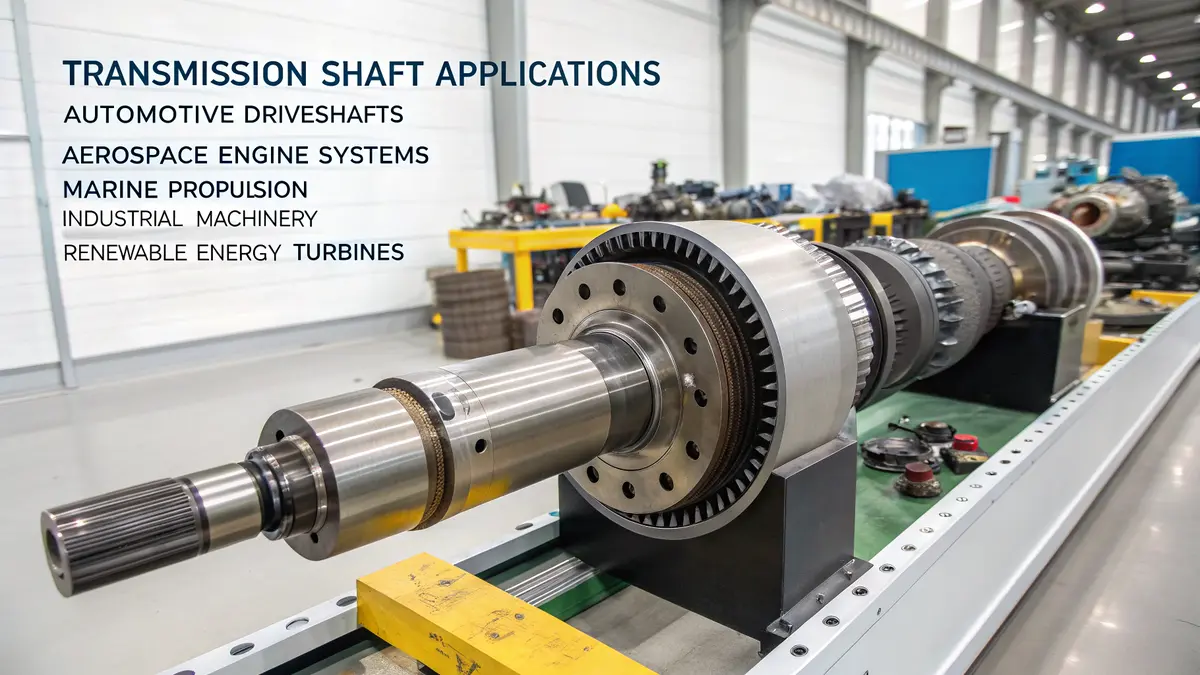

Aplicações comuns

No meu trabalho no PTSMAKE, vi veios de transmissão serem utilizados em..:

Indústria automóvel

- Veios de transmissão

- Eixos de hélice

- Veios de eixo

Máquinas industriais

- Sistemas de transporte

- Conjuntos de bombas

- Equipamento de fabrico

Produção de energia

- Sistemas de turbinas

- Grupos geradores

- Turbinas eólicas

Manutenção e longevidade

Com base na minha experiência com clientes de diferentes sectores, a manutenção adequada é crucial:

Inspeção regular

- Verificar padrões de desgaste

- Alinhamento do monitor

- Inspecionar o estado dos rolamentos

Lubrificação

- Calendário de lubrificação correto

- Seleção correta do lubrificante

- Mudanças regulares de óleo

Controlos de alinhamento

- Verificação periódica do alinhamento

- Monitorização das vibrações

- Monitorização da temperatura

Otimização do desempenho

Para obter o melhor desempenho, aconselho sempre os meus clientes a terem em conta:

Ambiente operacional

- Gamas de temperatura

- Exposição a elementos

- Requisitos do ciclo de trabalho

Requisitos de instalação

- Procedimentos de alinhamento corretos

- Métodos de montagem corretos

- Libertações adequadas

Compatibilidade de materiais

- Factores ambientais

- Exposição química

- Efeitos da temperatura

Considerações de segurança

A segurança é fundamental quando se trabalha com veios de transmissão:

Dispositivos de proteção

- Guardas e escudos

- Paragens de emergência

- Sistemas de controlo

Segurança da instalação

- Procedimentos de montagem corretos

- Utilização correta das ferramentas

- Pessoal qualificado

Segurança operacional

- Inspecções regulares

- Requisitos de formação

- Procedimentos de emergência

Ao longo dos meus mais de 15 anos no fabrico de precisão, aprendi que os veios de transmissão não são apenas simples componentes mecânicos - são a espinha dorsal da transmissão de energia nas máquinas modernas. A sua conceção, manutenção e funcionamento adequados são cruciais para o funcionamento eficiente de inúmeras aplicações em várias indústrias.

Lembre-se, quer esteja a conceber um novo sistema ou a manter um já existente, compreender estes aspectos fundamentais dos veios de transmissão é essencial para garantir uma transmissão de energia fiável e eficiente nos seus sistemas mecânicos.

Quais são as principais funções de um veio de transmissão?

Nos meus mais de 15 anos na PTSMAKE, vi inúmeras falhas em veios de transmissão devido a uma má compreensão das suas funções principais. Deixe-me partilhar o que realmente importa na conceção de veios.

Os veios de transmissão têm três funções principais: transmissão de potência entre componentes mecânicos, suporte de carga para elementos rotativos e transferência eficiente de energia, mantendo a integridade estrutural em várias condições de funcionamento.

Mecanismo de transmissão de energia

Durante a minha experiência no fabrico de peças de precisão, observei que a transmissão de potência é a principal função destes componentes. O eixo actua como uma ligação mecânica que transfere a potência de rotação de um componente para outro. É assim que funciona:

- Transferência de energia rotacional: O veio converte o binário de entrada dos motores em potência mecânica utilizável

- Modificação da velocidade: Através de vários modelos de eixos, podemos ajustar as velocidades de rotação para satisfazer requisitos específicos

- Distribuição do binário: Os veios permitem uma distribuição uniforme do binário por vários componentes ligados

Função de apoio estrutural

Um aspeto frequentemente ignorado é o apoio estrutural crítico que estes veios proporcionam. Já lidei com inúmeros casos em que a compreensão correta desta função poderia ter evitado a falha do equipamento:

| Tipo de suporte | Função | Exemplo de aplicação |

|---|---|---|

| Suporte radial | Mantém o alinhamento dos componentes rotativos | Eixos de transmissão para automóveis |

| Suporte axial | Suporta cargas axiais e mantém o espaçamento | Máquinas industriais |

| Apoio à torção | Gere as forças de torção durante o funcionamento | Turbinas aeroespaciais |

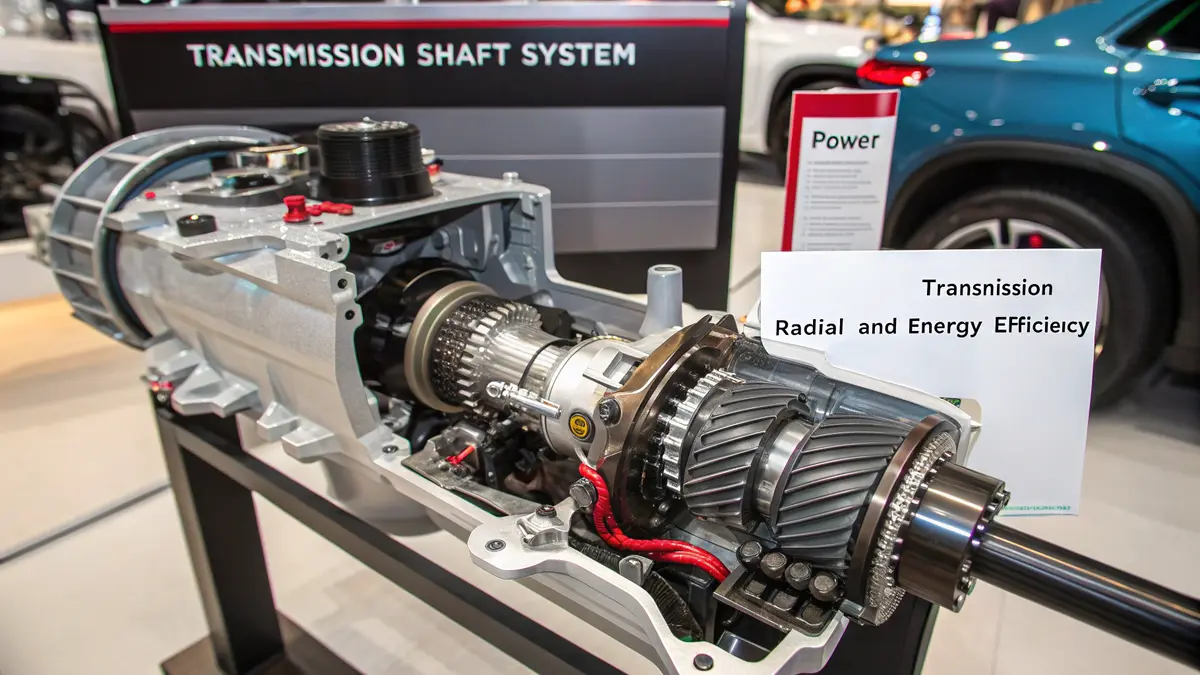

Considerações sobre a eficiência energética

Na minha prática de fabrico, apercebi-me de que a eficiência energética está a tornar-se cada vez mais importante. Os veios de transmissão modernos são concebidos para minimizar:

Perdas por fricção através de:

- Acabamento avançado da superfície

- Seleção óptima de materiais

- Controlo dimensional preciso

Geração de calor por:

- Utilização de rolamentos adequados

- Implementação de sistemas de lubrificação eficazes

- Manter o alinhamento correto

Aplicações específicas do sector

Do meu extenso trabalho com vários sectores, eis as principais aplicações que encontrei:

Indústria automóvel:

- Veios de transmissão para a transmissão de potência do motor para as rodas

- Eixos de cames para controlo da regulação das válvulas

- Veios intermédios para distribuição de energia

Aplicações aeroespaciais:

- Veios de turbina para motores a jato

- Sistemas de acionamento de rotores de helicópteros

- Mecanismos do trem de aterragem

Maquinaria industrial:

- Eixos de acionamento do sistema de transporte

- Eixos de bombas e compressores

- Fusos de máquinas-ferramentas

Considerações críticas de conceção

Ao fabricar milhares de veios de transmissão, aprendi estes factores-chave de conceção:

Seleção de materiais:

- Ligas de alta resistência para cargas pesadas

- Materiais resistentes à corrosão para ambientes agressivos

- Aço tratado termicamente para maior durabilidade

Caraterísticas geométricas:

- Cálculo do diâmetro ótimo

- Rácios comprimento/diâmetro adequados

- Colocação estratégica de ranhuras de chaveta e estrias

Acabamento da superfície:

- Retificação de precisão para superfícies de rolamentos

- Endurecimento adequado para resistência ao desgaste

- Conceção equilibrada para funcionamento a alta velocidade

Capacidades de gestão de carga

De acordo com a minha experiência, uma conceção de veio bem sucedida requer uma consideração cuidadosa de:

Cargas estáticas:

- Peso dos componentes montados

- Forças operacionais em estado estacionário

- Tensões de instalação permanentes

Cargas dinâmicas:

- Tensões cíclicas durante a rotação

- Cargas de impacto durante o arranque/desligamento

- Forças induzidas por vibrações

Factores ambientais:

- Variações de temperatura

- Exposição a elementos corrosivos

- Condições da atmosfera de funcionamento

Vi como a compreensão destas funções é crucial para a conceção e aplicação corretas do veio. A chave é equilibrar todos estes aspectos, mantendo a rentabilidade e a fiabilidade. Ao longo dos meus anos na PTSMAKE, aprendi que uma implementação bem-sucedida de um eixo de transmissão requer uma consideração cuidadosa de todos esses fatores trabalhando juntos.

Que tipos de veios de transmissão existem?

Já alguma vez se perguntou porque é que máquinas diferentes utilizam tipos de eixos diferentes? Nos meus mais de 15 anos no PTSMAKE, tenho visto como a escolha do eixo certo pode fazer ou destruir um projeto.

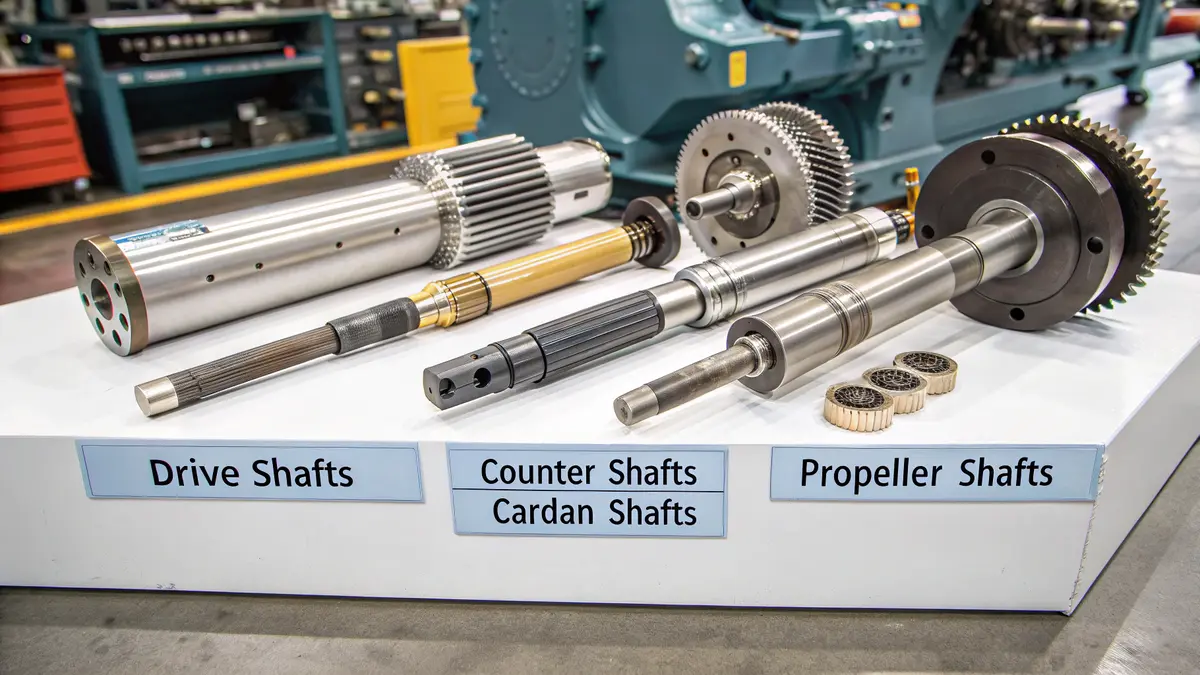

Os veios de transmissão são componentes mecânicos que transferem potência e movimento entre peças de máquinas. Existem quatro tipos principais: veios de transmissão, contra-veios, veios de hélice e veios de cardan, cada um concebido para aplicações específicas.

Eixos de transmissão: Os campeões da transferência de potência

Na minha experiência de trabalho com fabricantes de automóveis, os veios de transmissão são o tipo mais comum que produzimos. Estes veios ligam a transmissão aos eixos de tração, transferindo a potência do motor para as rodas. As principais caraterísticas incluem:

- Elevada capacidade de binário

- Design equilibrado para um funcionamento suave

- Capacidade de comprimento variável

- Ligações estriadas para maior flexibilidade

Os nossos clientes perguntam frequentemente sobre a seleção de materiais para veios de transmissão. Aqui está uma tabela de comparação que desenvolvi com base nos nossos dados de fabrico:

| Material | Capacidade de binário | Fator de custo | Durabilidade | Peso |

|---|---|---|---|---|

| Aço | Elevado | Médio | Excelente | Elevado |

| Alumínio | Médio | Elevado | Bom | Baixa |

| Fibra de carbono | Muito elevado | Muito elevado | Excelente | Muito baixo |

Contra-eixos: Os reguladores de velocidade

Os contra-eixos desempenham um papel crucial nas máquinas onde é necessário modificar a velocidade. A partir da minha experiência no fabrico de precisão, constatei que estes componentes são essenciais em..:

- Máquinas-ferramentas

- Equipamento industrial

- Máquinas têxteis

- Prensas de impressão

As principais vantagens incluem:

- Capacidade de redução ou aumento da velocidade

- Design compacto

- Várias opções de montagem de engrenagens

- Distribuição de energia melhorada

Eixos de hélice: Excelência Marítima

Trabalhar com clientes do sector marítimo ensinou-me os requisitos únicos dos veios das hélices. Estes componentes especializados têm de resistir:

- Exposição constante à água

- Condições de carga variáveis

- Velocidades de rotação elevadas

- Ambientes corrosivos

Recomendo a utilização de materiais específicos com base na aplicação:

| Aplicação | Material recomendado | Tipo de revestimento | Vida útil |

|---|---|---|---|

| Recreativo | Aço inoxidável | Anti-incrustante | 5-7 anos |

| Comercial | Bronze marinho | Cerâmica | 8-10 anos |

| Militar | Compósito | Multicamadas | Mais de 10 anos |

Eixos cardan: A solução universal

Os veios cardan, também conhecidos como veios de junta universal, são componentes fascinantes. Nos meus anos no PTSMAKE, vi as suas aplicações expandirem-se significativamente. Eles se destacam em:

- Transmissão de potência angular

- Compensação do desalinhamento

- Operações de alta velocidade

- Aplicações pesadas

As principais considerações para a seleção do veio cardan incluem:

- Requisitos de ângulo de funcionamento

- Necessidades de capacidade de binário

- Requisitos de velocidade

- Condições ambientais

Considerações específicas da aplicação

Com base na minha experiência de fabrico, eis uma análise exaustiva das aplicações dos veios:

| Indústria | Tipo de eixo preferido | Requisitos essenciais | Desafios comuns |

|---|---|---|---|

| Automóvel | Eixo de acionamento | Binário elevado, equilibrado | Controlo das vibrações |

| Marinha | Eixo da hélice | Resistência à corrosão | Problemas de vedação |

| Industrial | Contra-eixo | Precisão, durabilidade | Gestão do calor |

| Agricultura | Eixo cardan | Flexibilidade, força | Proteção contra a sujidade |

Seleção de materiais e processo de fabrico

O sucesso de qualquer eixo de transmissão depende muito da seleção do material e dos processos de fabrico. Na PTSMAKE, seguimos estas diretrizes:

Factores de seleção de materiais:

- Requisitos de carga

- Ambiente operacional

- Restrições de custos

- Considerações sobre o peso

Considerações sobre o fabrico:

- Requisitos de tolerância de maquinagem

- Especificações de acabamento da superfície

- Necessidades de tratamento térmico

- Requisitos de montagem

Medidas de controlo da qualidade:

- Controlo dimensional

- Certificação de materiais

- Teste de desempenho

- Requisitos de equilíbrio

Através da minha experiência, aprendi que o fabrico bem sucedido de veios requer um conhecimento profundo destes vários tipos e dos seus requisitos específicos. Cada tipo serve um propósito único e a seleção do tipo certo envolve uma consideração cuidadosa de múltiplos factores, incluindo condições de funcionamento, requisitos de carga e factores ambientais.

Lembre-se, embora esta visão geral abranja os principais tipos de veios de transmissão, o campo está em constante evolução com novos materiais e tecnologias de fabrico. Manter-se atualizado com estes desenvolvimentos é crucial para garantir um desempenho ótimo em qualquer aplicação.

Que materiais são normalmente utilizados nos veios de transmissão?

Já alguma vez se perguntou porque é que alguns veios de transmissão duram décadas enquanto outros falham em poucos meses? O segredo está na seleção do material, uma decisão crucial que ajudei inúmeros clientes a tomar ao longo dos meus mais de 15 anos no fabrico de precisão.

Os veios de transmissão são fabricados principalmente com aço de carbono médio, aço de liga e aço inoxidável. Estes materiais oferecem o equilíbrio ideal entre resistência, durabilidade e custo-benefício necessário para aplicações de transmissão de potência.

Aço carbono: O cavalo de batalha económico

Na minha experiência de trabalho com o fabrico de veios de transmissão no PTSMAKE, o aço de carbono médio (graus 1040-1050) continua a ser a escolha mais popular para aplicações padrão. Eis a razão:

- Excelente maquinabilidade

- Boa resistência ao desgaste

- Solução económica

- Adequado para tratamento térmico

Tenho visto um sucesso consistente com veios de aço-carbono em equipamento agrícola e aplicações de maquinaria geral, onde os níveis de tensão moderados são típicos.

Liga de aço: Quando o desempenho é mais importante

Para aplicações de elevado desempenho, recomendo frequentemente aços de liga como o 4140 e o 4340. Estes materiais oferecem:

Principais vantagens:

- Relação resistência/peso superior

- Maior resistência à fadiga

- Melhor temperabilidade

- Resistência ao impacto melhorada

Eis uma tabela de comparação que desenvolvi com base em dados de projectos reais:

| Tipo de material | Resistência à tração (MPa) | Fator de custo | Melhores aplicações |

|---|---|---|---|

| Aço carbono 1045 | 570-700 | 1.0x | Objetivo geral |

| Liga de aço 4140 | 850-1000 | 1.5x | Resistente |

| Liga de aço 4340 | 980-1100 | 2.0x | Aplicações críticas |

Aço inoxidável: Campeão de Resistência à Corrosão

Quando trabalho com clientes nas indústrias de processamento de alimentos ou química, normalmente sugiro tipos de aço inoxidável como 316 ou 17-4PH. As vantagens incluem:

- Excelente resistência à corrosão

- Boas propriedades de resistência

- Excelentes padrões de higiene

- Baixos requisitos de manutenção

Materiais compostos: O futuro do design de eixos

Nos últimos anos, tenho notado um interesse crescente em materiais compósitos, particularmente em aplicações aeroespaciais e de alta velocidade. Estes materiais oferecem:

Vantagens:

- Redução significativa do peso

- Velocidades críticas mais elevadas

- Excelentes propriedades de amortecimento

- Resistência à corrosão

No entanto, há algumas considerações a ter em conta:

Limitações:

- Custo inicial mais elevado

- Processo de fabrico mais complexo

- Experiência limitada em algumas aplicações

- Considerações especiais de conceção

Critérios de seleção de materiais

Com base na minha experiência no PTSMAKE, desenvolvi uma abordagem sistemática para a seleção de materiais:

Ambiente operacional

- Gama de temperaturas

- Exposição a elementos corrosivos

- Níveis de humidade

- Exposição química

Requisitos de desempenho

- Transmissão de binário

- Requisitos de velocidade

- Caraterísticas da carga

- Vida útil prevista

Considerações económicas

- Custo do material

- Complexidade do fabrico

- Requisitos de manutenção

- Frequência de substituição

Considerações especiais para aplicações personalizadas

Quando trabalho em projectos de veios de transmissão personalizados, tenho sempre em consideração estes factores:

Opções de tratamento de superfície

- Carburação

- Nitretação

- Endurecimento por indução

- Cromagem

Cada método de tratamento pode melhorar significativamente propriedades específicas:

| Tratamento | Benefício primário | Impacto nos custos | Melhoria da durabilidade |

|---|---|---|---|

| Carburação | Dureza da superfície | Moderado | Elevado |

| Nitretação | Resistência ao desgaste | Elevado | Muito elevado |

| Endurecimento por indução | Endurecimento seletivo | Baixa | Moderado |

| Cromagem | Resistência à corrosão | Moderado | Elevado |

Requisitos específicos do sector

As diferentes indústrias têm requisitos únicos que influenciam a seleção de materiais:

Indústria automóvel

- Elevada resistência à fadiga

- Relação custo-eficácia

- Qualidade consistente

- Capacidade de produção em massa

Aplicações aeroespaciais

- Materiais leves

- Elevada fiabilidade

- Ligas avançadas

- Requisitos de certificação rigorosos

Máquinas industriais

- Desempenho robusto

- Longa vida útil

- Manutenção fácil

- Soluções económicas

De acordo com a minha experiência, a chave para uma seleção de materiais bem sucedida reside na compreensão destes requisitos específicos e no seu equilíbrio com restrições práticas como o custo, a disponibilidade e as capacidades de fabrico.

Quais são as considerações de projeto para veios de transmissão?

Após mais de 15 anos no fabrico de precisão, vi inúmeras falhas de veios de transmissão devido a más escolhas de conceção. Deixem-me partilhar o que realmente importa na conceção de veios.

A chave para a conceção de veios de transmissão eficazes reside no equilíbrio de quatro factores críticos: distribuição de tensões, rigidez à torção, seleção de materiais e custo de fabrico. Cada fator deve ser cuidadosamente considerado para garantir um desempenho e uma longevidade ideais.

Compreender a análise de tensões

Na minha experiência de trabalho com várias indústrias, a análise de tensões é a base da conceção de veios. Eis aquilo em que se deve concentrar:

- Tensão de flexão

- Tensão de torção

- Efeitos combinados do stress

- Pontos de concentração de tensões

O problema mais comum que vejo é que os projectistas negligenciam a concentração de tensões nos ombros do eixo e nos rasgos de chaveta. Utilizamos a FEA (Análise de Elementos Finitos) avançada no PTSMAKE para identificar esses pontos críticos no início da fase de projeto.

Requisitos de rigidez à torção

A rigidez de torção tem um impacto direto no desempenho do veio. Segue-se uma análise das principais considerações:

| Parâmetro | Intervalo aceitável | Impacto no desempenho |

|---|---|---|

| Deflexão angular | 0,25° - 0,5° por pé | Afecta a precisão da malha da engrenagem |

| Diâmetro do eixo | Com base na potência transmitida | Influencia a rigidez geral |

| Módulo do material | 30-210 GPa | Determina a resistência à torção |

Análise da velocidade crítica

Um dos aspectos mais negligenciados na conceção de veios é a velocidade crítica. Já vi máquinas caras falharem porque os projectistas ignoraram este fator crucial. A velocidade crítica depende de:

- Dimensões do veio

- Propriedades dos materiais

- Condições de apoio dos rolamentos

- Gama de velocidades de funcionamento

Critérios de seleção de materiais

A escolha do material correto pode ser decisiva para o design do seu veio. Com base na minha experiência de fabrico, eis o que é mais importante:

- Resistência à fadiga

- Resistência ao escoamento

- Custo-eficácia

- Maquinabilidade

- Opções de tratamento térmico

Na PTSMAKE, recomendamos frequentemente o AISI 4140 ou 4340 para aplicações exigentes devido ao seu excelente equilíbrio de propriedades.

Otimização do peso e da inércia

A redução de peso é crucial, mas deve ser equilibrada com os requisitos de resistência. Considere estes factores:

- Desenhos ocos vs. sólidos

- Densidade do material

- Efeitos de carga dinâmica

- Inércia de rotação

Considerações sobre os custos de fabrico

A otimização dos custos não significa escolher a opção mais barata. Eis a minha abordagem prática:

- Conceção para a capacidade de fabrico

- Disponibilidade de material

- Requisitos de processamento

- Especificações de acabamento da superfície

Análise da resistência à fadiga

Nos meus mais de 15 anos de experiência, a falha por fadiga é a causa mais comum de problemas nos veios. As principais considerações incluem:

- Limite de resistência

- Efeitos de acabamento da superfície

- Efeitos de tamanho

- Condições de carga

Exemplo de design do mundo real

Permitam-me que partilhe um caso recente da nossa oficina. Redesenhámos o veio de transmissão de um cliente que estava a falhar prematuramente. Eis o que fizemos:

- Aumento do raio de filete nos pontos de concentração de tensão

- Material alterado de AISI 1045 para 4140

- Processo de tratamento térmico optimizado

- Endurecimento adicional da superfície

O resultado? A vida útil aumentou em 300%, reduzindo o custo de fabrico em 15%.

Requisitos de equilíbrio

A equilibragem correta do veio é crucial para:

- Reduzir a vibração

- Prolongamento da vida útil dos rolamentos

- Melhorar a eficiência global do sistema

- Manter a precisão em aplicações de alta velocidade

Normalmente, obtemos um grau de equilíbrio G2.5 ou superior para aplicações críticas.

Medidas de controlo da qualidade

Com base na nossa experiência de fabrico, estes controlos de qualidade são essenciais:

- Precisão dimensional

- Rugosidade da superfície

- Dureza do material

- Tolerância de batimento

- Ensaios não destrutivos quando necessário

Esta abordagem abrangente à conceção de veios ajudou-nos a manter uma taxa de aceitação de 99,7% entre os nossos clientes de várias indústrias, desde a automóvel até às aplicações aeroespaciais.

Quais são os desafios comuns nas aplicações de eixos de transmissão?

Como especialista em fabrico com mais de 15 anos no PTSMAKE, vi inúmeras falhas de veios de transmissão que poderiam ter sido evitadas com conhecimentos e manutenção adequados.

Os principais desafios nas aplicações de veios de transmissão incluem o desalinhamento, a vibração excessiva, a fadiga do material e o desgaste. Estes problemas podem levar à redução do desempenho, ao aumento dos custos de manutenção e a falhas inesperadas do sistema, se não forem corretamente resolvidos.

Problemas de desalinhamento

Na minha experiência de trabalho com vários clientes, o desalinhamento do eixo é um dos problemas mais comuns, mas menosprezado. Existem três tipos principais de desalinhamento:

- Desalinhamento angular

- Desalinhamento paralelo

- Desalinhamento combinado

Estes problemas resultam frequentemente de uma instalação incorrecta, do assentamento da fundação ou da expansão térmica. No mês passado, ajudei um cliente a reduzir o seu tempo de inatividade em 40% simplesmente através da implementação de procedimentos de alinhamento adequados.

Problemas relacionados com a vibração

A vibração excessiva pode ser destrutiva para os veios de transmissão. As principais fontes incluem:

- Componentes não equilibrados

- Eixos curvados

- Fixação solta

- Desgaste dos rolamentos

Desenvolvi esta tabela simples de resolução de problemas com base na minha experiência no terreno:

| Padrão de vibração | Causa provável | Ação recomendada |

|---|---|---|

| Radial | Desequilíbrio | Equilíbrio dinâmico |

| Axial | Desalinhamento | Alinhamento por laser |

| Aleatório | Desgaste dos rolamentos | Substituição de rolamentos |

| Intermitente | Componentes soltos | Verificação do binário |

Fadiga e desgaste dos materiais

Ao longo dos meus anos no PTSMAKE, observei que a fadiga dos materiais se desenvolve frequentemente segundo padrões previsíveis. Os principais factores que afectam a vida à fadiga são:

- Níveis de stress cíclicos

- Condições ambientais

- Propriedades dos materiais

- Qualidade do acabamento da superfície

Implementámos um sistema de monitorização abrangente que ajudou os nossos clientes a reduzir as falhas relacionadas com a fadiga até 60%.

Desafios em termos de custos de manutenção

O impacto financeiro dos problemas do veio de transmissão pode ser significativo. Segue-se uma análise dos custos de manutenção típicos:

- Manutenção regular: 15-20% dos custos totais de funcionamento

- Reparações de emergência: Pode ser 3-4 vezes superior à manutenção planeada

- Perdas de produção: Muitas vezes excedem os custos diretos de reparação

Gestão da lubrificação

A lubrificação correta é crucial, mas muitas vezes mal compreendida. Com base nos nossos dados:

- A lubrificação excessiva é a causa de 65% das avarias nos rolamentos

- A sub-lubrificação conduz a 25% de avarias

- A contaminação é responsável por 10% dos problemas

Recomendo este plano de lubrificação:

| Condições de funcionamento | Frequência de inspeção | Intervalo de relubrificação |

|---|---|---|

| Normal | Mensal | Trimestral |

| Serviço pesado | Quinzenal | Mensal |

| Extremo | Semanal | Quinzenal |

Medidas preventivas

Com base na minha vasta experiência, estas estratégias preventivas são as mais eficazes:

Controlos regulares de alinhamento

- Utilizar ferramentas de alinhamento por laser

- Leituras de alinhamento de documentos

- Manter registos de alinhamento

Monitorização de vibrações

- Instalar sensores de vibração

- Estabelecer leituras de base

- Configurar limiares de alerta

Seleção de materiais

- Considerar as condições de funcionamento

- Fator de exigência de carga

- Ter em conta os factores ambientais

Controlo de qualidade

Através do nosso processo de controlo de qualidade no PTSMAKE, identificámos pontos críticos de inspeção:

| Ponto de Inspeção | Frequência | Parâmetros-chave |

|---|---|---|

| Acabamento da superfície | Cada lote | Valor Ra |

| Precisão dimensional | 100% | Intervalo de tolerância |

| Propriedades dos materiais | Amostragem por lotes | Dureza, resistência |

Soluções modernas

Nos últimos anos, tenho assistido a avanços significativos na tecnologia dos veios de transmissão:

Sistemas de monitorização inteligentes

- Recolha de dados em tempo real

- Algoritmos de manutenção preditiva

- Capacidades de monitorização remota

Materiais avançados

- Materiais compósitos

- Tratamentos de superfície

- Tecnologias de revestimento

Melhorias na conceção

- Otimização das tensões

- Redução de peso

- Caraterísticas de arrefecimento melhoradas

Através da implementação destas soluções na PTSMAKE, ajudámos os nossos clientes a alcançar

- 40% redução dos custos de manutenção

- 60% diminuição das falhas inesperadas

- 30% melhoria da vida útil

A chave para o sucesso na gestão dos desafios dos veios de transmissão reside na compreensão destes vários aspectos e na implementação de soluções adequadas. Com base na minha experiência de trabalho com diversas indústrias, descobri que uma abordagem proactiva à manutenção e monitorização, combinada com uma seleção adequada de materiais e práticas de instalação, pode reduzir significativamente os problemas e custos operacionais.

Como é fabricado um veio de transmissão?

Já se interrogou sobre o que torna os veios de transmissão tão fiáveis? Depois de mais de 15 anos no fabrico de precisão, vi em primeira mão como é crucial o processo de fabrico destes componentes críticos.

O fabrico de um veio de transmissão envolve várias etapas precisas: forjamento para obter resistência, maquinagem para obter forma, retificação para obter precisão e tratamento térmico para obter durabilidade. O controlo de qualidade e os testes de materiais garantem que cada veio cumpre as especificações exactas.

A Fundação Forging

Pela minha experiência no PTSMAKE, o forjamento é o primeiro passo crucial no fabrico de veios. Normalmente, utilizamos o forjamento em matriz aberta ou fechada, aquecendo o aço a temperaturas entre 2000-2300°F (1093-1260°C). Este processo alinha a estrutura do grão do metal, melhorando significativamente a resistência e a durabilidade.

Operações de maquinagem de precisão

A fase de maquinação requer uma precisão extrema. Eis a forma como a abordamos nas nossas instalações:

Operações de torneamento

- Torneamento em bruto para estabelecer as dimensões básicas

- Torneamento fino para obter tolerâncias preliminares

- Perfuração central para um alinhamento correto

Operações de fresagem

- Corte de chaveta

- Formação de estrias

- Maquinação de caraterísticas especiais

Processo de retificação de superfícies

Nos meus mais de 15 anos de experiência, descobri que a retificação de superfícies é fundamental para alcançar as tolerâncias apertadas exigidas para os veios de transmissão. Normalmente, trabalhamos com tolerâncias de:

| Tipo de superfície | Intervalo de tolerância |

|---|---|

| Assentos de rolamentos | ±0,0002 polegadas |

| Equipamento adequado | ±0,0005 polegadas |

| Superfícies gerais | ±0,001 polegadas |

Protocolos de tratamento térmico

O tratamento térmico é essencial para melhorar as propriedades mecânicas. O nosso processo típico inclui:

Endurecimento

- Aquecimento a 1500-1600°F (815-870°C)

- Têmpera rápida em óleo

- Obtendo uma dureza de 58-62 HRC

Têmpera

- Alívio de tensões a 350-400°F (177-204°C)

- Arrefecimento controlado

- Ajuste final da dureza

Medidas de controlo da qualidade

No PTSMAKE, implementámos procedimentos de controlo de qualidade abrangentes:

Ensaios de materiais

- Análise da composição química

- Verificação das propriedades mecânicas

- Exame da estrutura dos grãos

Inspeção dimensional

- Verificação da CMM (Máquina de Medição por Coordenadas)

- Ensaio de circularidade

- Medição do acabamento da superfície

Ensaios não destrutivos

- Inspeção por partículas magnéticas

- Ensaios por ultra-sons

- Inspeção por penetração de corante

Seleção de materiais e especificações

Com base na minha experiência, a seleção adequada do material é crucial. Os materiais mais comuns que utilizamos incluem:

| Grau do material | Aplicação | Dureza típica |

|---|---|---|

| AISI 4140 | Eixos para serviços médios | 28-32 HRC |

| AISI 4340 | Eixos resistentes | 35-40 HRC |

| AISI 8620 | Veios cementados | 58-62 HRC |

Considerações críticas sobre a tolerância

A manutenção de tolerâncias adequadas é essencial para o desempenho do veio:

Tolerâncias geométricas

- Deslocação total: 0,001-0,003 polegadas

- Cilindricidade: 0,0005-0,001 polegadas

- Perpendicularidade: 0,001-0,002 polegadas

Requisitos de acabamento da superfície

- Superfícies de rolamento: 16-32 μin Ra

- Áreas de ajuste da engrenagem: 32-63 μin Ra

- Superfícies gerais: 63-125 μin Ra

Inspeção final e documentação

Cada eixo é submetido a uma inspeção final:

Requisitos de documentação

- Certificações de materiais

- Registos de tratamento térmico

- Relatórios de inspeção

- Dados de verificação dimensional

Teste de desempenho

- Medições de excentricidade

- Teste de equilíbrio

- Verificação da dureza

Ao longo dos meus anos na PTSMAKE, aprendi que o fabrico bem sucedido de veios de transmissão requer uma adesão rigorosa a estes processos e normas. A chave é manter a consistência enquanto se monitoriza e ajusta continuamente para obter os melhores resultados. Descobrimos que o investimento na qualidade em cada etapa do processo de fabrico compensa em termos de desempenho e fiabilidade do produto final.

Quais são as aplicações dos veios de transmissão?

Já alguma vez se interrogou sobre a forma como a potência passa do motor para as rodas do seu automóvel? A resposta está nos veios de transmissão, um componente crítico com o qual trabalho há mais de 15 anos.

Os veios de transmissão são componentes mecânicos essenciais que transferem potência e movimento de rotação entre diferentes partes das máquinas. Desempenham um papel crucial em aplicações automóveis, aeroespaciais, marítimas e industriais, permitindo uma transmissão de energia eficiente e o funcionamento das máquinas.

Aplicações automóveis

Na minha experiência de trabalho com fabricantes de automóveis, os veios de transmissão são fundamentais nos grupos motopropulsores dos veículos. Eles desempenham várias funções críticas:

Veios de transmissão

- Ligar a transmissão ao diferencial

- Transferir potência para as rodas

- Permitir o movimento da suspensão

Eixos de hélice

- Utilizado em veículos de tração traseira e de tração às quatro rodas

- Permitir a transmissão de energia em distâncias maiores

- Adaptar-se às mudanças de ângulo durante o funcionamento do veículo

Implementação na indústria aeroespacial

A minha equipa fabricou componentes para aplicações aeroespaciais, onde os veios de transmissão são vitais para..:

Sistemas de motores

- Transferência de potência entre os estágios da turbina

- Ligação de sistemas auxiliares

- Suporte para componentes rotativos

Sistemas de controlo

- Acionamento das superfícies de controlo de voo

- Mecanismos do trem de aterragem

- Sistemas de pressurização da cabina

Aplicações marítimas

Com base na nossa experiência com clientes marítimos, os veios de transmissão são cruciais:

| Aplicação | Função | Requisitos essenciais |

|---|---|---|

| Sistemas de propulsão | Transferência de potência do motor para a hélice | Resistência à corrosão |

| Mecanismos de direção | Controlo do movimento dos lemes | Elevada capacidade de binário |

| Equipamento auxiliar | Distribuição de energia para bombas e geradores | Fiabilidade em condições marítimas |

Utilizações de máquinas industriais

Em ambientes de fabrico, observei que os veios de transmissão são utilizados em..:

Linhas de produção

- Sistemas de transporte

- Máquinas de montagem

- Equipamento de embalagem

Equipamento de processamento

- Máquinas para a indústria mineira

- Equipamento de construção

- Alfaias agrícolas

Aplicações de produção de energia

Com base no nosso trabalho com clientes do sector da produção de energia:

Sistemas de turbinas

- Ligação entre a turbina e o gerador

- Transmissão de energia em turbinas eólicas

- Sistemas de energia hidroelétrica

Equipamento auxiliar

- Accionamentos do sistema de arrefecimento

- Funcionamento da bomba

- Sistemas de ventiladores

Aplicações de equipamento de fabrico

Nas nossas instalações de fabrico, utilizamos veios de transmissão em:

Máquinas-ferramentas

- Máquinas CNC

- Tornos

- Fresadoras

Manuseamento de materiais

- Pontes rolantes

- Equipamento de elevação

- Sistemas de transporte

Aplicações especiais

Ao longo dos meus mais de 15 anos de experiência, deparei-me com aplicações únicas, tais como:

Equipamento de ensaio

- Dinamómetros

- Máquinas de controlo de qualidade

- Instalações de investigação

Soluções personalizadas

- Máquinas especializadas

- Desenvolvimento de protótipos

- Equipamento experimental

Histórias de sucesso e exemplos do mundo real

Ao longo da minha carreira, assisti a inúmeras implementações bem sucedidas:

Caso automóvel

- Desenvolvimento de veios de transmissão de alto desempenho para aplicações de competição

- Redução do peso do 30%, mantendo a resistência

- Melhoria da aceleração e da eficiência do veículo

Aplicação industrial

- Conceção de veios personalizados para máquinas pesadas

- Aumento da vida útil por 50%

- Requisitos de manutenção reduzidos

Sucesso marinho

- Eixos de hélice resistentes à corrosão criados

- Intervalos de manutenção alargados

- Fiabilidade melhorada em condições adversas

Através destas aplicações, aprendi que os veios de transmissão são fundamentais para as máquinas modernas. A sua conceção e implementação adequadas são cruciais para o desempenho e fiabilidade do sistema. A variedade de aplicações continua a crescer à medida que a tecnologia avança, tornando os veios de transmissão um componente cada vez mais importante nos sistemas mecânicos.

Que inovações estão a moldar o futuro dos veios de transmissão?

Como especialista em fabrico com mais de 15 anos de experiência em engenharia de precisão, assisti a uma revolução na tecnologia de veios de transmissão que está a transformar a forma como pensamos os sistemas de transferência de potência.

O futuro dos veios de transmissão está a ser moldado por três grandes inovações: materiais compósitos leves, revestimentos de superfície avançados e tecnologias de fabrico aditivo. Estes desenvolvimentos estão a criar soluções de transmissão de energia mais fortes, mais eficientes e económicas.

Revolução dos materiais compósitos leves

Na minha experiência de trabalho com várias indústrias, a mudança para materiais compósitos tem sido notável. Os polímeros reforçados com fibra de carbono (CFRP) e os polímeros reforçados com fibra de vidro (GFRP) estão agora a liderar o caminho na conceção de veios de transmissão. Estes materiais oferecem:

- Redução de peso do 40-60% em comparação com os veios de aço tradicionais

- Resistência superior à fadiga

- Limiares de frequência natural mais elevados

- Caraterísticas de amortecimento melhoradas

Vi em primeira mão como estas vantagens se traduzem em aplicações no mundo real. Um dos nossos clientes do sector automóvel conseguiu um aumento de 25% na eficiência do combustível depois de mudar para veios de transmissão em materiais compósitos.

Tecnologias avançadas de revestimento de superfícies

Os tratamentos de superfície evoluíram significativamente. Eis uma panorâmica abrangente das últimas inovações em matéria de revestimentos:

| Tipo de revestimento | Benefícios primários | Aplicações típicas |

|---|---|---|

| Carbono semelhante ao diamante (DLC) | Fricção reduzida, resistência ao desgaste | Máquinas de alta velocidade |

| Nitretação por plasma | Maior dureza da superfície | Equipamento pesado |

| Nano-cerâmica | Proteção contra a corrosão | Aplicações marítimas |

| Dissulfureto de molibdénio | Baixo coeficiente de atrito | Componentes aeroespaciais |

Descobertas da impressão 3D

A integração do fabrico de aditivos na produção de veios de transmissão tem sido transformadora. Com base na minha experiência de fabrico, posso destacar várias vantagens fundamentais:

Criação de geometria complexa

- Canais de arrefecimento interno

- Distribuição optimizada de tensões

- Caraterísticas de redução de peso

Capacidades de prototipagem rápida

- 70% ciclos de desenvolvimento mais rápidos

- Redução dos custos de ferramentas

- Iterações de design rápidas

Tecnologias de melhoria do desempenho

Através do meu trabalho com vários clientes, observei várias tecnologias emergentes que estão a melhorar o desempenho dos veios:

Sistemas de monitorização inteligentes

- Sensores integrados para monitorização em tempo real

- Capacidades de manutenção preditiva

- Dados de otimização do desempenho

Soluções em materiais híbridos

- Combinações metal-compósito

- Materiais gradientes

- Desenhos de inspiração biológica

Análise custo-eficácia

Com base na minha experiência na gestão de projectos de produção em grande escala, elaborei esta comparação de custos:

| Tipo de inovação | Impacto do custo inicial | Poupança a longo prazo | Cronograma do ROI |

|---|---|---|---|

| Materiais compósitos | +40% | -30% custos operacionais | 2-3 anos |

| Revestimentos avançados | +25% | Manutenção -20% | 1-2 anos |

| Impressão 3D | +15% | Desenvolvimento do -35% | 6-18 meses |

Melhorias na eficiência energética

As últimas inovações permitiram economias de energia significativas:

Perdas por fricção reduzidas

- Os sistemas de revestimento avançados reduzem o atrito até 40%

- Técnicas de acabamento de superfície optimizadas

- Maior retenção de lubrificantes

Benefícios da redução de peso

- Menores perdas por inércia

- Requisitos de energia reduzidos

- Resposta melhorada do sistema

Melhorias na durabilidade

Através de testes exaustivos e aplicações no mundo real, verificámos melhorias notáveis na durabilidade:

Vida útil prolongada

- Vida útil 2-3 vezes mais longa

- Requisitos de manutenção reduzidos

- Melhor resistência a condições extremas

Parâmetros de desempenho melhorados

- Maior capacidade de binário

- Capacidades de velocidade melhoradas

- Melhor gestão térmica

Tendências e desenvolvimentos futuros

Com base na minha experiência no sector e na investigação atual, prevejo várias tendências emergentes:

Soluções de conceção bio-inspiradas

- Otimização estrutural baseada na natureza

- Caraterísticas de geometria adaptativa

- Materiais auto-regenerativos

Integração de tecnologias inteligentes

- Conectividade IoT

- Monitorização do desempenho em tempo real

- Sistemas de manutenção preditiva

Fabrico sustentável

- Materiais amigos do ambiente

- Redução da pegada de carbono

- Componentes recicláveis

Essas inovações não são apenas melhorias teóricas - são soluções práticas que eu vi implementadas em aplicações do mundo real. Através do meu trabalho na PTSMAKE, ajudámos inúmeros clientes a fazer a transição para estas tecnologias avançadas, conseguindo melhorias significativas em termos de desempenho, eficiência e rentabilidade.

Porque é que o fabrico de precisão é essencial para os veios de transmissão?

Nos meus mais de 15 anos no PTSMAKE, assisti a inúmeras falhas de veios de transmissão devido a uma fraca precisão de fabrico. Mesmo um desvio de 0,01 mm pode levar a uma avaria catastrófica do sistema.

O fabrico de precisão é crucial para os veios de transmissão porque assegura um desempenho ótimo, reduz o desgaste e a vibração e evita falhas no sistema. Através de tolerâncias exactas e de um acabamento superficial superior, os veios fabricados com precisão aumentam significativamente a vida útil do equipamento.

Compreender os princípios básicos da precisão do veio de transmissão

Com a minha experiência de trabalho em várias indústrias, aprendi que os veios de transmissão são componentes críticos nos sistemas de transmissão de energia. Têm de cumprir especificações rigorosas por várias razões fundamentais:

- Distribuição da carga

- Equilíbrio rotacional

- Precisão do alinhamento

- Qualidade da superfície

Parâmetros críticos de precisão

Com base nos nossos dados de fabrico no PTSMAKE, estes são os principais parâmetros de precisão em que nos concentramos:

| Parâmetro | Tolerância típica | Impacto no desempenho |

|---|---|---|

| Diâmetro | ±0,01mm | Afecta o ajuste e a rotação do rolamento |

| Arredondamento | 0,005mm | Influencia os níveis de vibração |

| Concentricidade | 0,02 mm | Determina a eficiência da transmissão de energia |

| Acabamento da superfície | Ra 0,4-0,8 | Controla a taxa de desgaste e o tempo de vida útil |

Técnicas avançadas de fabrico

Na minha função de supervisão das operações CNC, implementei várias técnicas de ponta:

Excelência em maquinagem CNC

As nossas máquinas CNC de 5 eixos mantêm tolerâncias rigorosas ao longo do processo de fabrico. Alcançamos regularmente precisões de ±0,005mm em dimensões críticas, o que é essencial para aplicações de alta velocidade.

Protocolos de controlo de qualidade

Desenvolvemos um sistema de inspeção abrangente:

- Verificação da CMM (Máquina de Medição por Coordenadas)

- Sistemas de medição por laser

- Ensaio de rugosidade da superfície

- Ensaio de dureza em vários pontos

Impacto no desempenho e na fiabilidade

Através do nosso trabalho com grandes clientes do sector automóvel, observei estas vantagens do fabrico de precisão:

Vida útil prolongada

- Taxas de desgaste reduzidas

- Melhor distribuição da carga

- Fadiga mínima do material

Melhoria da eficiência do sistema

- Menor consumo de energia

- Redução da produção de calor

- Transmissão de potência mais suave

Necessidades de manutenção reduzidas

- Intervalos de manutenção mais longos

- Menos falhas inesperadas

- Custos de vida mais baixos

Considerações sobre escalabilidade e produção

Na PTSMAKE, desenvolvemos processos eficientes tanto para a produção de protótipos como para a produção em massa:

Produção de pequenos lotes

- Tempos de execução rápidos

- Horários de fabrico flexíveis

- Opções de materiais personalizados

- Controlos de qualidade exaustivos

Capacidades de produção em massa

- Processamento automatizado

- Controlo estatístico do processo

- Controlo de qualidade em linha

- Manuseamento eficiente de materiais

Análise custo-benefício

A partir dos nossos dados de fabrico:

| Volume de produção | Custo por unidade | Nível de qualidade | Prazo de execução |

|---|---|---|---|

| Protótipo (1-10) | Mais alto | Máximo | 1-2 semanas |

| Lote pequeno (11-100) | Médio | Elevado | 2-3 semanas |

| Produção em massa (100+) | Optimizado | Consistente | 3-4 semanas |

Seleção e tratamento de materiais

Com base na minha experiência com várias aplicações:

Materiais comuns utilizados

- Aços de liga (4140, 4340)

- Aços inoxidáveis (303, 304, 316)

- Aços para ferramentas

- Ligas especiais para aplicações específicas

Opções de tratamento térmico

- Carburação

- Nitretação

- Endurecimento por indução

- Aliviar o stress

Garantia de qualidade e documentação

O nosso sistema de qualidade inclui:

- Certificação de materiais

- Relatórios dimensionais

- Documentação do acabamento da superfície

- Certificação de tratamento térmico

- Verificação da tolerância geométrica

Tendências futuras

Estou a ver estas tendências emergentes no fabrico de veios de precisão:

- Tecnologia de gémeos digitais para simulação

- Controlo de qualidade com base em IA

- Desenvolvimento de materiais avançados

- Práticas de fabrico sustentáveis

Ao longo dos meus anos na PTSMAKE, aprendi que o fabrico de precisão de veios de transmissão não se trata apenas de cumprir as especificações - trata-se de garantir sistemas de transmissão de energia fiáveis, eficientes e duradouros. O nosso compromisso com a precisão tem ajudado inúmeros clientes a atingir os seus objectivos de desempenho, minimizando os custos operacionais.