Já alguma vez teve problemas com peças que se soltam constantemente durante a montagem? Já vi muitos engenheiros enfrentarem este desafio frustrante, que leva a atrasos na produção e a um aumento dos custos. Pior ainda, os componentes soltos podem causar falhas catastróficas em maquinaria crítica, pondo em risco tanto o equipamento como os operadores.

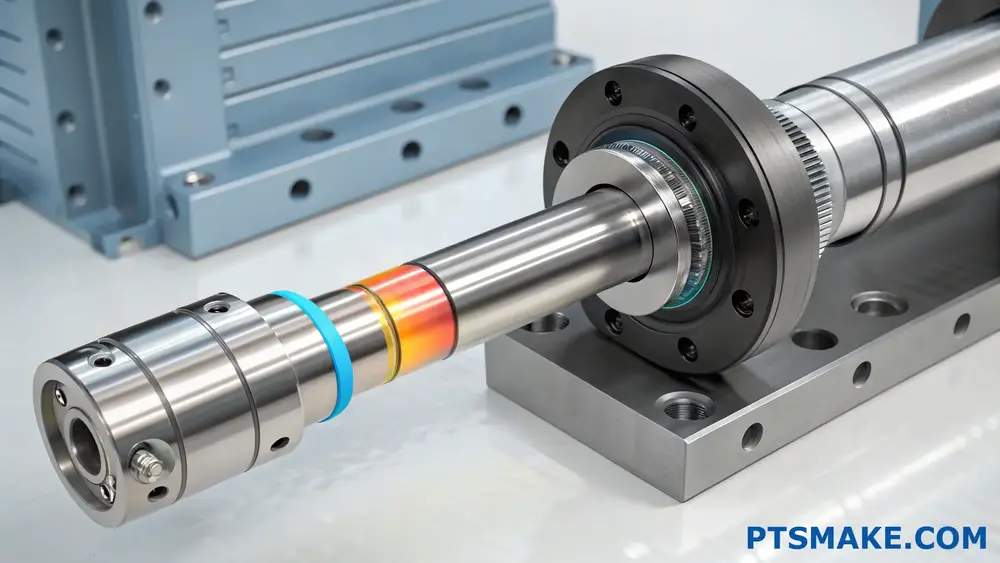

Um encaixe por interferência, também conhecido como encaixe por pressão ou encaixe por fricção, é um método de fixação em que uma peça ligeiramente sobredimensionada é forçada a entrar num orifício mais pequeno ou num componente de encaixe. Isto cria uma ligação forte e fiável através da fricção entre as duas superfícies, eliminando a necessidade de fixadores adicionais.

Quando se trata de encaixes com interferência, é crucial fazer os cálculos corretos. Trabalhei com inúmeras peças de precisão no PTSMAKE e vi como até mesmo um pequeno erro de cálculo pode causar problemas de montagem ou falha prematura da peça. Permita-me partilhar algumas ideias essenciais sobre ajustes por interferência para o ajudar a tomar as decisões certas para o seu próximo projeto.

Qual é a diferença entre um ajuste de folga e de interferência?

Já alguma vez se deparou com uma situação em que as suas peças maquinadas com precisão não se encaixam corretamente? Ou talvez tenha tido dificuldades com componentes que pareciam perfeitos no papel, mas que pareciam demasiado soltos ou impossivelmente apertados durante a montagem? Estes problemas de encaixe podem levar a atrasos e retrabalho dispendiosos no projeto.

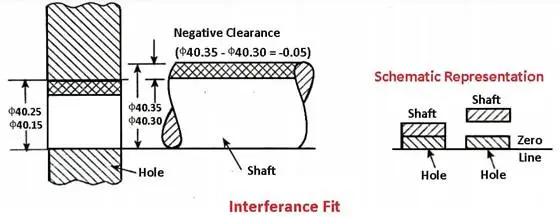

Um ajuste de folga permite espaço entre as peças de encaixe para movimento livre, enquanto um ajuste de interferência cria uma ligação apertada em que a peça interior é ligeiramente maior do que o orifício da peça exterior, exigindo força para a montagem. Estes tipos de encaixe servem diferentes objectivos de engenharia com base em requisitos de aplicação específicos.

Compreender os tipos básicos de ajuste

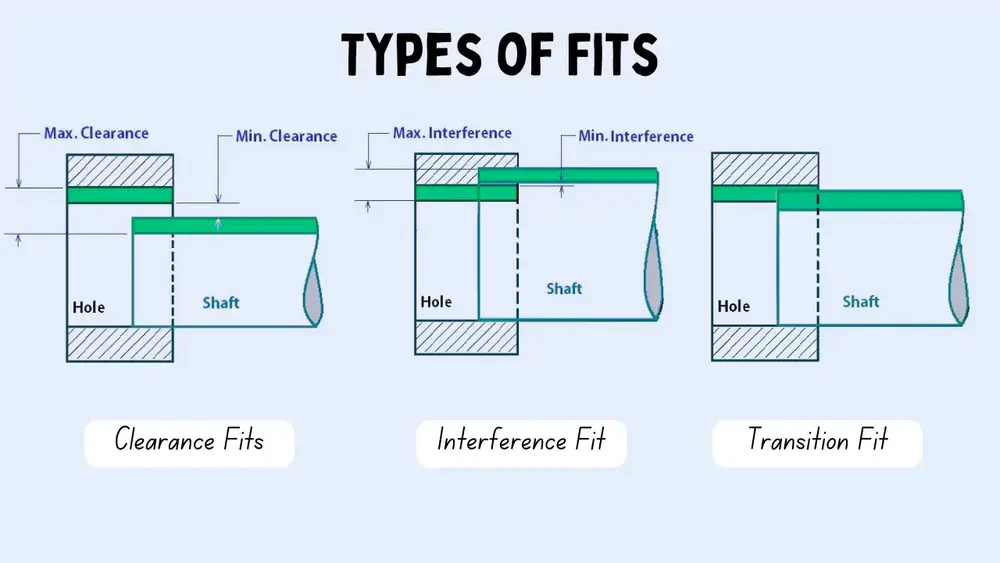

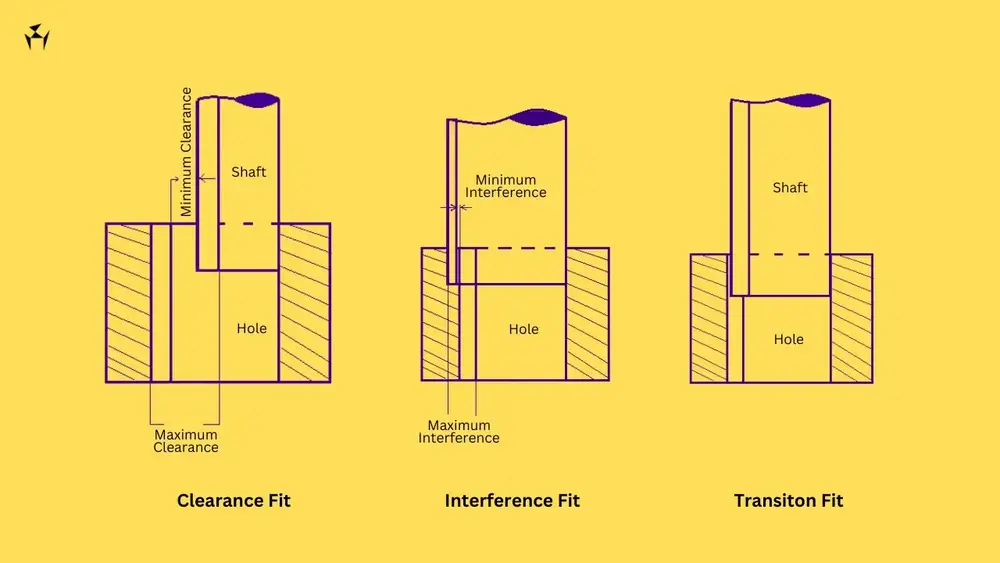

O conceito de encaixe é fundamental na engenharia mecânica e no fabrico. Os três principais tipos de ajustes são:

Ajuste de folga

- As peças podem mover-se livremente

- O componente interior é mais pequeno do que o orifício exterior

- Comum em montagens rotativas

- Permite a lubrificação

Ajuste de interferência

- As peças são pressionadas umas contra as outras

- O componente interior é maior do que o orifício exterior

- Cria uma forte ligação mecânica

- Necessita de força para a montagem

Ajuste de transição

- Fronteira entre autorização e interferência

- Pode haver uma ligeira interferência ou folga

- Depende das tolerâncias de fabrico

- Utilizado para um posicionamento preciso

Medição e cálculo de ajustes

A relação entre as peças de encaixe envolve uma consideração cuidadosa de tolerância dimensional1. Eis como medimos normalmente os diferentes ajustes:

| Tipo de ajuste | Parte interior | Orifício exterior | Aplicações típicas |

|---|---|---|---|

| Desembaraço | Mais pequeno | Maior | Veios rotativos, rolamentos |

| Interferências | Maior | Mais pequeno | Cubos de roda, casquilhos |

| Transição | Quase igual | Quase igual | Pinos de posicionamento, guias |

Aplicações na indústria transformadora

No PTSMAKE, observei várias aplicações em que a seleção adequada do ajuste é crucial. Permitam-me que partilhe alguns exemplos comuns:

Aplicações de ajuste de folga

- Componentes de máquinas rotativas

- Mecanismos de deslizamento

- Peças substituíveis

- Componentes de montagem que necessitam de manutenção regular

Aplicações de ajuste de interferência

- Instalações de rolamentos

- Conjuntos de rodas e cubos

- Instalações permanentes de buchas

- Cavilhas e pinos de encaixe por pressão

Selecionar o ajuste certo

A escolha entre ajustes de folga e de interferência depende de vários factores:

Requisitos funcionais

- Condições de funcionamento

- Requisitos de carga

- Necessidades de movimento

- Frequência de montagem/desmontagem

Considerações sobre o material

- Propriedades de expansão térmica

- Resistência do material

- Requisitos de acabamento da superfície

- Resistência à corrosão

Capacidades de fabrico

As nossas capacidades de maquinação CNC no PTSMAKE permitem-nos obter tolerâncias precisas para ajustes de folga e de interferência. As principais considerações incluem:

- Capacidades de precisão da máquina

- Requisitos de ferramentas

- Métodos de medição e inspeção

- Especificações de acabamento da superfície

Desafios e soluções comuns

Trabalhar com adaptações apresenta vários desafios:

Questões de montagem

- Alinhamento correto durante a montagem da prensa

- Prevenção de danos nos componentes

- Seleção correta da ferramenta

- Controlo da temperatura durante a montagem

Controlo de qualidade

- Técnicas de medição exactas

- Procedimentos de inspeção coerentes

- Requisitos de documentação

- Verificação da tolerância

Melhores práticas para a seleção do ajuste

Para garantir o êxito da montagem e do funcionamento:

- Definir claramente os requisitos funcionais

- Considerar as condições ambientais

- Ter em conta as propriedades dos materiais

- Plano de montagem e manutenção

- Verificar as capacidades de fabrico

- Estabelecer procedimentos de controlo de qualidade

Efeitos da temperatura sobre os encaixes

As alterações de temperatura podem afetar significativamente as relações de ajuste:

- Diferenças de dilatação térmica

- Considerações sobre a temperatura de montagem

- Gamas de temperatura de funcionamento

- Implicações da seleção de materiais

Considerações sobre a conceção

Na conceção de ajustes específicos:

Para ajustes de folga

- Calcular a distância mínima necessária

- Considerar os requisitos de lubrificação

- Conta para o subsídio de desgaste

- Plano de acesso para manutenção

Para ajustes de interferência

- Determinar a força de retenção necessária

- Calcular os limites de tensão

- Considerar os métodos de montagem

- Planear uma eventual desmontagem futura

Implicações económicas

A escolha do tipo de ajuste afecta:

- Custos de fabrico

- Tempo e complexidade de montagem

- Requisitos de manutenção

- Vida útil do componente

- Frequência de substituição

Como calcular o ajuste de interferência para peças de precisão?

Já alguma vez se deparou com o desafio frustrante de as peças estarem demasiado soltas ou demasiado apertadas durante a montagem? O ajuste errado por interferência pode levar a atrasos de produção dispendiosos, falhas de componentes e dores de cabeça intermináveis nos processos de fabrico.

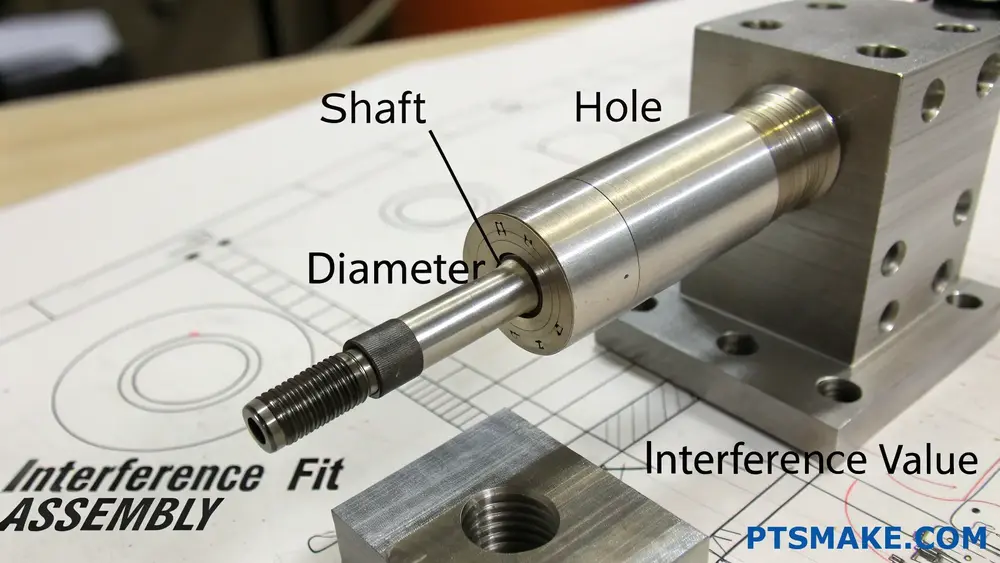

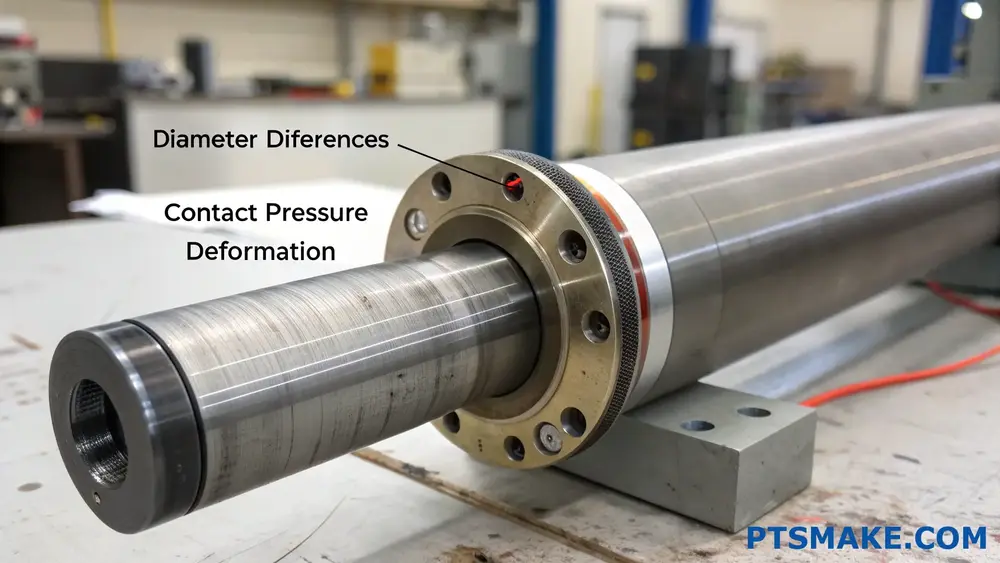

Um cálculo de ajuste de interferência requer a medição da diferença entre as dimensões das peças correspondentes, em que o eixo é ligeiramente maior do que o furo. O cálculo típico envolve subtrair o diâmetro do furo do diâmetro do eixo para determinar o valor da interferência.

Compreender os princípios básicos do ajuste de interferência

Ao projetar peças que requerem uma ligação segura e sem movimento, é crucial compreender os cálculos de ajuste por interferência. O princípio básico envolve a criação de um ajuste apertado entre dois componentes, tornando um ligeiramente maior do que o outro. Isto cria pressão radial2 entre as peças quando montadas.

Componentes do cálculo do ajuste de interferência

Os elementos fundamentais envolvidos no cálculo do ajuste de interferência incluem:

- Diâmetro do veio (componente exterior)

- Diâmetro do furo (componente interior)

- Valores de tolerância

- Propriedades dos materiais

Fórmula matemática para o ajuste de interferência

A fórmula básica para calcular o ajuste de interferência é:

Interferência = Diâmetro do veio - Diâmetro do furoNo entanto, as aplicações do mundo real requerem a consideração de intervalos de tolerância. Aqui está uma abordagem mais abrangente:

| Parâmetro | Máximo | Mínimo |

|---|---|---|

| Diâmetro do eixo | Dmax | Dmin |

| Diâmetro do furo | dmax | dmin |

| Interferências | Imax = Dmax - dmin | Imin = Dmin - dmax |

Factores que afectam os cálculos de ajuste de interferência

Considerações sobre a temperatura

As mudanças de temperatura podem afetar significativamente os cálculos de ajuste de interferência. Na PTSMAKE, consideramos sempre os coeficientes de expansão térmica quando projectamos peças de precisão. A fórmula geral para a expansão térmica é:

ΔD = D × α × ΔTOnde:

- ΔD = Variação do diâmetro

- D = Diâmetro original

- α = Coeficiente de expansão térmica

- ΔT = Variação de temperatura

Propriedades do material Impacto

Diferentes materiais apresentam comportamentos diferentes em condições de ajuste por interferência:

- O módulo de Young afecta a deformação

- O coeficiente de Poisson influencia a tensão radial

- O acabamento da superfície afecta a força de montagem

- A dureza do material determina a resistência ao desgaste

Aplicações práticas e tolerâncias

Intervalos de interferência comuns

| Tipo de aplicação | Interferência típica (mm/mm) |

|---|---|

| Aperto leve | 0.0001 - 0.0003 |

| Aperto médio | 0.0003 - 0.0005 |

| Ajuste da prensa pesada | 0.0005 - 0.0008 |

Requisitos específicos do sector

Diferentes sectores exigem diferentes níveis de ajuste de interferência:

- Indústria automóvel: Assentos de rolamentos e conjuntos de engrenagens

- Aeroespacial: Componentes de turbinas e elementos estruturais

- Medicina: Conjuntos de instrumentos de precisão

- Maquinaria industrial: Ligações eixo-cubo

Melhores práticas de implementação

Medidas de controlo da qualidade

Para garantir o êxito dos ajustes de interferência:

- Utilizar instrumentos de medição calibrados

- Manter a temperatura constante durante a medição

- Considerar os requisitos de acabamento da superfície

- Documentar todas as medições e cálculos

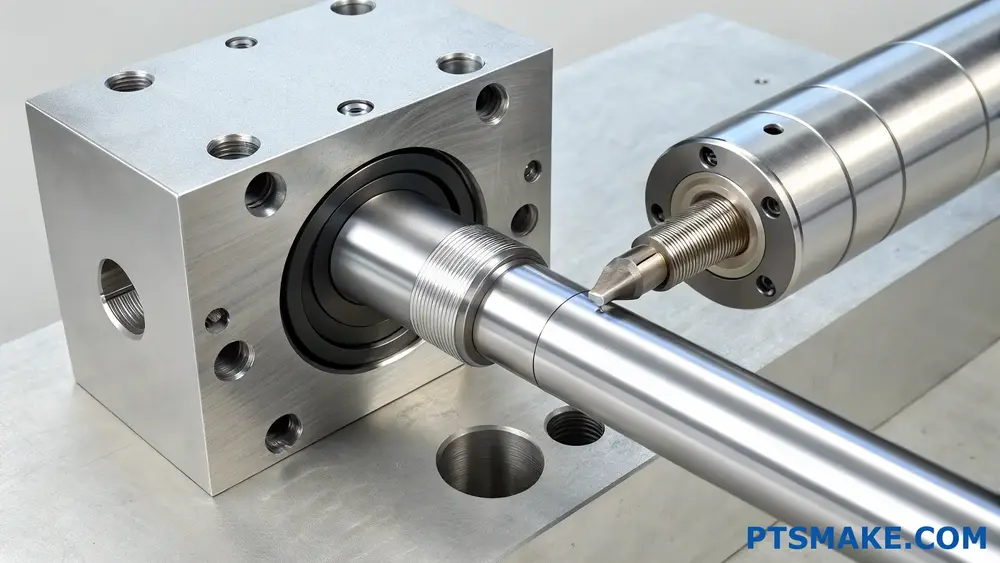

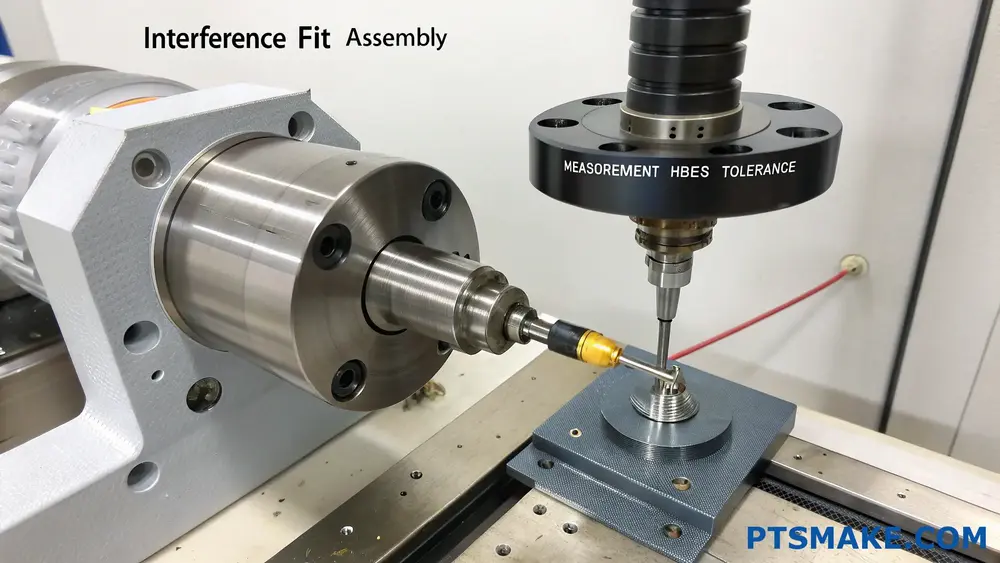

Considerações sobre a montagem

As técnicas de montagem corretas são cruciais:

- Alinhamento dos componentes

- Requisitos de lubrificação

- Monitorização da força de montagem

- Controlo da temperatura durante a montagem

Desafios e soluções comuns

Prevenção de problemas

Questões relacionadas com a seleção de materiais

- Solução: Análise exaustiva das propriedades dos materiais

- Consideração das condições de funcionamento

Dificuldades de montagem

- Solução: Ferramentas e dispositivos adequados

- Ambiente de montagem controlado

Coerência da qualidade

- Solução: Calibração regular da ferramenta de medição

- Procedimentos de controlo de qualidade documentados

Métodos de cálculo avançados

Os cálculos modernos de ajuste de interferência utilizam frequentemente métodos computacionais:

Análise de elementos finitos (FEA)

- Análise da distribuição de tensões

- Previsões de deformação

- Simulação dos efeitos da temperatura

Análise estatística

- Cálculos de empilhamento de tolerâncias

- Estudos de capacidade de processo

- Métricas de controlo de qualidade

Considerações sobre segurança e fiabilidade

Ao calcular os ajustes de interferência, tenha sempre em conta:

- Tensão máxima admissível

- Requisitos de vida à fadiga

- Condições do ambiente de funcionamento

- Factores de segurança para aplicações críticas

Na PTSMAKE, utilizamos sistemas de medição avançados e processos de controlo de qualidade para garantir ajustes de interferência precisos para os componentes dos nossos clientes. Esta atenção aos detalhes ajudou-nos a manter a nossa posição como um parceiro de confiança no fabrico de precisão.

Quão apertado é um ajuste de interferência?

Alguma vez teve dificuldades com peças que não se mantêm unidas ou componentes que estão sempre a soltar-se? É frustrante quando os conjuntos falham porque o encaixe não é o correto, especialmente em aplicações críticas em que a estabilidade não é negociável.

Um ajuste de interferência varia normalmente entre 0,0001 e 0,0004 polegadas por polegada de diâmetro para componentes metálicos. A estanquicidade depende de factores como as propriedades do material, as condições de funcionamento e os requisitos de montagem, assegurando que as peças permanecem firmemente unidas sem danos.

Compreender as tolerâncias de ajuste de interferência

O aperto de um ajuste de interferência é crucial para manter a integridade da montagem. Na PTSMAKE, trabalhamos regularmente com vários encaixes de interferência, e descobri que compreender as tolerâncias adequadas é essencial para o sucesso do encaixe dos componentes.

Considerações sobre o material

A escolha dos materiais tem um impacto significativo nos requisitos de ajuste de interferência. Diferentes materiais apresentam diferentes níveis de deformação elástica3 quando pressionados um contra o outro:

| Combinação de materiais | Interferência típica (polegadas por polegada) |

|---|---|

| Aço sobre aço | 0.0002 - 0.0004 |

| Alumínio sobre aço | 0.0001 - 0.0003 |

| Latão sobre aço | 0.0001 - 0.0003 |

| Plástico sobre metal | 0.0003 - 0.0005 |

Efeitos da temperatura

As alterações de temperatura podem afetar significativamente os ajustes de interferência:

- Expansão térmica durante o funcionamento

- Considerações sobre a temperatura de montagem

- Taxas de expansão específicas do material

- Gamas de temperatura de funcionamento

Cálculo da interferência correta

Para determinar o ajuste de interferência correto, devem ser considerados vários factores:

Tamanho do componente

O diâmetro das peças conjugadas influencia diretamente a interferência necessária:

| Diâmetro do componente (polegadas) | Interferência recomendada (polegadas) |

|---|---|

| 0.5 - 2.0 | 0.0005 - 0.001 |

| 2.0 - 4.0 | 0.001 - 0.002 |

| 4.0 - 6.0 | 0.002 - 0.003 |

Requisitos de candidatura

Diferentes aplicações exigem diferentes níveis de interferência:

Aplicações ligeiras

- Requisitos mínimos de tensão

- Fácil montagem/desmontagem

- Valores de interferência mais baixos

Aplicações médias

- Capacidade de carga moderada

- Montagem semi-permanente

- Valores de interferência padrão

Aplicações pesadas

- Transmissão de binário elevado

- Montagem permanente

- Interferência máxima admissível

Considerações sobre a montagem

As técnicas de montagem corretas são cruciais para o êxito dos encaixes por interferência:

Preparação da superfície

- Superfícies limpas e sem detritos

- Acabamento adequado da superfície

- Lubrificação adequada quando necessário

Métodos de montagem

Encaixe da prensa

- Aplicação de força controlada

- Distribuição uniforme da pressão

- Manutenção correta do alinhamento

Montagem térmica

- Aquecimento do componente exterior

- Componente interno de arrefecimento

- Cálculos do diferencial de temperatura

Medidas de controlo da qualidade

Para garantir o ajuste correto da interferência, implementar estes passos de controlo de qualidade:

Inspeção pré-montagem

- Verificação dimensional

- Controlo do acabamento da superfície

- Revisão da certificação de materiais

Validação pós-montagem

- Verificação do alinhamento

- Ensaios funcionais

- Ensaios não destrutivos quando necessário

Desafios e soluções comuns

Interferência excessiva

Problemas:

- Danos nos componentes

- Dificuldades de montagem

- Deformação do material

Soluções:

- Cálculos de tolerância revistos

- Métodos de montagem modificados

- Seleção de materiais alternativos

Interferência insuficiente

Questões:

- Falha da articulação

- Afrouxamento de componentes

- Degradação do desempenho

Soluções:

- Especificações de tolerância mais apertadas

- Opções de tratamento de superfície

- Alterações de conceção

Aplicações industriais

Diferentes indústrias exigem considerações específicas de ajuste de interferência:

Indústria automóvel

- Instalações de rolamentos

- Conjuntos de engrenagens

- Componentes do veio

Aplicações aeroespaciais

- Componentes da turbina

- Conjuntos estruturais

- Sistemas de fixação críticos

Fabrico de dispositivos médicos

- Instrumentos de precisão

- Componentes de implantes

- Ferramentas cirúrgicas

Melhores práticas para a indústria transformadora

No PTSMAKE, desenvolvemos diretrizes abrangentes para o fabrico de acessórios de interferência:

Fase de projeto

- Análise pormenorizada das tolerâncias

- Verificação da compatibilidade dos materiais

- Planeamento do método de montagem

Fase de fabrico

- Processos de maquinação precisos

- Controlos de qualidade regulares

- Manutenção da documentação

Fase de montagem

- Ambiente controlado

- Seleção adequada de ferramentas

- Pessoal formado

Quais são as vantagens do ajuste de interferência?

Já alguma vez teve problemas com componentes que se estão sempre a soltar ou a rodar inesperadamente? Estes problemas não só causam tempos de inatividade frustrantes, como também podem levar a falhas catastróficas em maquinaria crítica. Os métodos de fixação tradicionais podem nem sempre proporcionar a fiabilidade de que necessita.

O encaixe por interferência oferece vantagens significativas, incluindo estabilidade superior, excelente capacidade de carga e eliminação de componentes de fixação adicionais. Este método de união mecânica cria uma ligação forte e fiável ao forçar uma peça maior num orifício mais pequeno, resultando numa montagem segura.

Compreender as principais vantagens do ajuste de interferência

Integridade estrutural melhorada

A principal vantagem do ajuste por interferência reside na sua capacidade de criar uma integridade estrutural excecional. Quando corretamente concebido, o pressão radial4 A força de união gerada entre as peças conjugadas cria uma ligação que frequentemente excede a força dos métodos tradicionais de fixação. Na PTSMAKE, implementámos esta técnica em numerosos componentes de precisão, particularmente em aplicações onde a estabilidade mecânica é crucial.

Processo de montagem simplificado

Um dos aspectos mais apelativos do encaixe por interferência é o seu processo de montagem simplificado:

| Funcionalidade de montagem | Benefício |

|---|---|

| Sem peças adicionais | Elimina a necessidade de parafusos, cavilhas ou outros elementos de fixação |

| Tempo de montagem reduzido | Instalação rápida quando as peças estão corretamente alinhadas |

| Custos de inventário mais baixos | Menos componentes para armazenar e gerir |

| Manutenção mínima | Não é necessário apertar ou ajustar periodicamente |

Distribuição de carga superior

A distribuição uniforme da pressão nos encaixes de interferência proporciona excelentes capacidades de suporte de carga:

- Tensão uniformemente distribuída por toda a superfície de contacto

- Redução do risco de pontos de concentração de tensão

- Maior resistência a cargas estáticas e dinâmicas

- Melhor resistência à fadiga em comparação com os métodos de fixação tradicionais

Vantagens económicas

Oportunidades de redução de custos

Os benefícios económicos do ajuste por interferência estendem-se para além da montagem inicial:

| Fator de custo | Impacto |

|---|---|

| Custos de material | Reduzido devido ao menor número de componentes |

| Despesas de mão de obra | Menor tempo de montagem e manutenção |

| Pedidos de garantia | Diminuição das taxas de falha |

| Eficiência de produção | Processos de montagem mais rápidos |

Fiabilidade a longo prazo

A durabilidade das ligações de encaixe por interferência resulta frequentemente em:

- Prolongamento da vida útil dos componentes

- Requisitos de manutenção reduzidos

- Redução das despesas relacionadas com garantias

- Melhoria da satisfação do cliente

Considerações sobre a conceção

Seleção de materiais

A seleção adequada do material é crucial para o sucesso dos ajustes por interferência:

- Compatibilidade de materiais entre peças de contacto

- Caraterísticas de expansão térmica

- Requisitos de acabamento da superfície

- Considerações sobre a dureza e o limite de elasticidade

Controlo da tolerância

O controlo preciso das tolerâncias é essencial para um desempenho ótimo do ajuste por interferência:

| Fator de tolerância | Requisito |

|---|---|

| Acabamento da superfície | Ra 0,8-3,2 μm típico |

| Arredondamento | Dentro de 0,01 mm |

| Cilindricidade | Dentro de 0,02 mm |

| Tolerância de tamanho | Grau IT6-IT7 |

Exemplos de aplicação

Aplicações industriais

Os ajustes de interferência são amplamente utilizados em várias aplicações industriais:

- Conjuntos de rolamentos em máquinas rotativas

- Montagem de engrenagens em veios

- Buchas em componentes automóveis

- Componentes de alinhamento de precisão

Considerações críticas

Ao implementar ajustes de interferência, vários factores requerem atenção:

- Efeitos da temperatura durante a montagem

- Procedimentos de alinhamento corretos

- Requisitos de força de montagem

- Métodos de preparação da superfície

Melhores práticas de implementação

Técnicas de montagem

A montagem de encaixe por interferência bem sucedida requer:

- Limpeza e preparação adequadas das superfícies de contacto

- Alinhamento correto antes da montagem

- Equipamentos e dispositivos de prensagem adequados

- Controlo da temperatura durante a montagem, quando necessário

Medidas de controlo da qualidade

Para garantir um ajuste fiável das interferências:

| Medida de controlo | Objetivo |

|---|---|

| Inspeção dimensional | Verificar as dimensões dos componentes |

| Análise de superfície | Verificar a qualidade do acabamento |

| Monitorização da força de montagem | Garantir um ajuste correto |

| Testes pós-montagem | Validar a integridade da ligação |

Na PTSMAKE, mantemos rigorosos padrões de controlo de qualidade para todos os componentes de encaixe por interferência, garantindo um desempenho e fiabilidade óptimos para os nossos clientes. As nossas capacidades avançadas de fabrico permitem-nos alcançar as tolerâncias precisas necessárias para o sucesso dos encaixes por interferência em várias aplicações.

Quais são os 3 tipos de ajustes?

Já alguma vez teve dificuldades com peças que não se encaixam corretamente? É frustrante quando os componentes encaixam demasiado soltos, causando oscilações e desgaste, ou demasiado apertados, tornando a montagem quase impossível. Este desafio comum pode levar a atrasos de produção dispendiosos e a problemas de qualidade.

Os três principais tipos de encaixes em engenharia mecânica são o encaixe livre, o encaixe de transição e o encaixe de interferência. Cada tipo serve objectivos específicos na montagem mecânica, com o ajuste de folga a permitir movimento livre, o ajuste de transição a proporcionar movimento controlado e o ajuste de interferência a criar uma ligação permanente.

Compreender os ajustes de folga

Os ajustes de folga ocorrem quando o diâmetro do furo é maior do que o diâmetro do eixo, permitindo o movimento livre entre os componentes. Este tipo de ajuste é crucial em aplicações em que as peças precisam de rodar ou deslizar facilmente.

Aplicações de ajustes de folga

- Conjuntos de rolamentos

- Mecanismos de deslizamento

- Rotações do veio nos casquilhos

- Pontos de articulação em ligações mecânicas

Ao conceber ajustes de folga, é necessário ter em conta vários factores:

| Fator | Descrição | Importância |

|---|---|---|

| Temperatura de funcionamento | As alterações de temperatura afectam a expansão do material | Fundamental para manter a folga correta |

| Requisitos de lubrificação | Espaço necessário para a película de lubrificante | Essencial para reduzir o desgaste |

| Velocidade de movimento | Velocidades mais elevadas exigem mais espaço livre | Evita o sobreaquecimento e o encravamento |

| Condições de carga | Impacto no desgaste e na deformação | Determina a distância mínima necessária |

Explorando os Ajustes de Transição

Os encaixes de transição representam um meio-termo em que as dimensões do furo e do eixo são muito próximas, criando uma ligeira folga ou interferência. Na PTSMAKE, utilizamos frequentemente encaixes de transição para componentes que requerem um posicionamento preciso e que permitem uma desmontagem ocasional.

O sucesso de um ajuste de transição depende do dimensionamento geométrico e tolerâncias5 especificações. Estes ajustes são particularmente valiosos em:

Utilizações comuns dos encaixes de transição

- Posicionamento de componentes que requerem manutenção ocasional

- Montagens semi-permanentes

- Peças que requerem um alinhamento exato

- Componentes com requisitos de montagem específicos

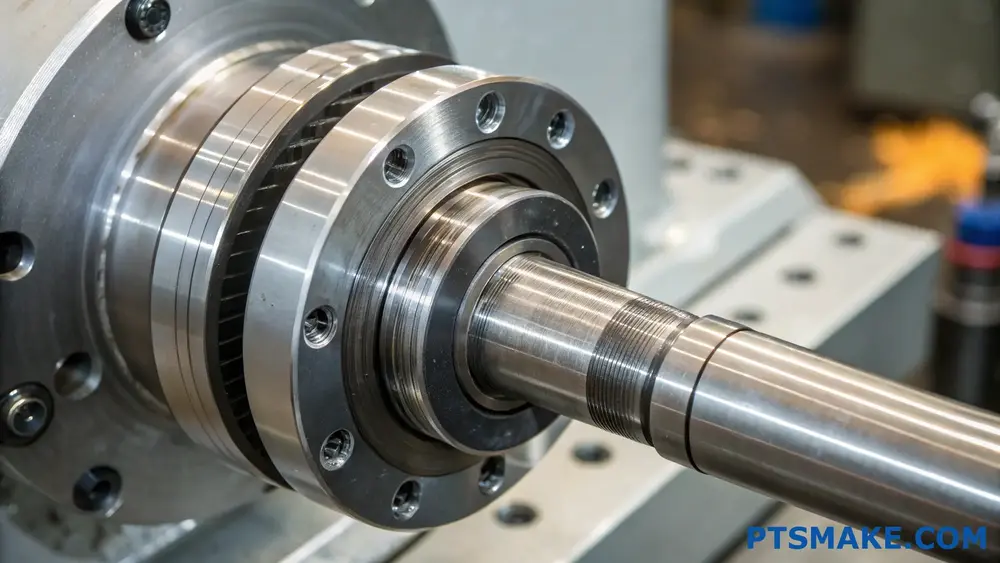

Dominar os ajustes de interferência

Os encaixes por interferência, também conhecidos como encaixes por pressão ou encaixes forçados, ocorrem quando o eixo é ligeiramente maior do que o furo. Isto cria uma ligação forte e permanente entre os componentes. Com base na minha experiência, a preparação e execução corretas são cruciais para o sucesso dos encaixes por interferência.

Factores críticos para os ajustes de interferência

| Parâmetro | Considerações | Impacto |

|---|---|---|

| Propriedades do material | Elasticidade e resistência | Afecta a distribuição das tensões |

| Acabamento da superfície | Rugosidade e textura | Influencia a força de retenção |

| Método de montagem | Encaixe de pressão ou térmico | Determina o sucesso da instalação |

| Interface Pressão | Nível de pressão de contacto | Afecta a resistência das articulações |

Melhores práticas de implementação

- Calcular valores de interferência adequados com base nas propriedades do material

- Considerar os coeficientes de dilatação térmica

- Utilizar técnicas de montagem adequadas

- Manter as superfícies limpas e sem detritos

Selecionar o ajuste certo

A escolha entre estes três tipos de ajustes depende de vários factores:

Requisitos de candidatura

- Necessidades funcionais

- Frequência de montagem/desmontagem

- Condições de carga

- Factores ambientais

Considerações sobre a conceção

- Seleção de materiais

- Restrições de custos

- Capacidades de fabrico

- Requisitos de manutenção

No PTSMAKE, ajudamos os clientes a escolher o tipo de ajuste ideal através da análise:

- Condições de funcionamento

- Requisitos de desempenho

- Métodos de montagem

- Necessidades de manutenção

- Considerações sobre os custos

Implicações para o fabrico

Cada tipo de adaptação requer abordagens de fabrico específicas:

Ajustes de folga

- Requer uma maquinagem precisa, mas com tolerâncias mais flexíveis

- Foco no acabamento da superfície para um funcionamento suave

- Necessidade de canais de lubrificação adequados

Ajustes de transição

- Exige um controlo rigoroso da tolerância

- Requer procedimentos de montagem cuidadosos

- Pode necessitar de métodos de inspeção especiais

Ajustes de interferência

- Requer uma maquinação extremamente precisa

- Pode necessitar de equipamento de montagem especial

- O acabamento da superfície é fundamental para um funcionamento correto

Medidas de controlo da qualidade

Para garantir implementações bem-sucedidas, considere:

- Técnicas de medição exactas

- Procedimentos de inspeção adequados

- Controlo ambiental durante a montagem

- Documentação dos parâmetros críticos

No PTSMAKE, o nosso processo de controlo de qualidade inclui:

- Equipamento de medição avançado

- Zonas de montagem com temperatura controlada

- Procedimentos de documentação pormenorizados

- Controlos regulares de calibração

O sucesso de qualquer montagem mecânica depende, em grande parte, da seleção e implementação do tipo certo de ajuste. Através de uma análise cuidadosa dos requisitos da aplicação, das capacidades de fabrico e das medidas de controlo de qualidade, podemos garantir um desempenho e uma fiabilidade ideais dos componentes montados.

Quais são os três tipos de tolerâncias?

Alguma vez recebeu peças que simplesmente não se encaixavam, apesar de seguirem as especificações do seu projeto? Ou enfrentou a frustração de componentes que pareciam perfeitos individualmente, mas que não funcionavam como um conjunto? Estas situações podem fazer descarrilar os prazos de produção e aumentar drasticamente os custos.

As tolerâncias de fabrico existem em três tipos principais: tolerâncias bilaterais, unilaterais e de limite. Cada uma delas serve um objetivo específico na conceção e fabrico, ajudando os engenheiros e fabricantes a manter um controlo preciso sobre as dimensões das peças para garantir um ajuste e funcionamento adequados.

Compreender os fundamentos das tolerâncias

Quando falamos de tolerâncias no fabrico, estamos essencialmente a discutir a variação aceitável nas dimensões das peças. No PTSMAKE, aprendi que a especificação correta da tolerância é crucial para uma produção bem sucedida. A chave é compreender como cada tipo de tolerância afecta a funcionalidade e a capacidade de fabrico da sua peça.

Tolerâncias bilaterais

As tolerâncias bilaterais permitem variações dimensionais tanto acima como abaixo da dimensão nominal. Por exemplo, se especificar uma dimensão como 50mm ±0,02, o intervalo aceitável é de 49,98mm a 50,02mm. Este tipo é particularmente útil quando:

- A dimensão pode variar igualmente em qualquer direção

- A dimensão nominal é o objetivo ótimo

- O processo de fabrico produz naturalmente variações em torno de um valor médio

Tolerâncias unilaterais

As tolerâncias unilaterais permitem variações apenas numa direção em relação à dimensão nominal. Este facto torna-se crucial quando se trata de ajuste de interferência6 aplicações ou quando as condições máximas/mínimas do material são críticas. No PTSMAKE, vemos isso frequentemente em montagens de eixos de precisão onde:

- Todas as variações devem ser superiores ou inferiores ao tamanho de base

- Um extremo do intervalo de tolerância é igual à dimensão nominal

- Deve ser mantida uma distância crítica ou interferência

Tolerâncias de limite

As tolerâncias de limite especificam diretamente as dimensões máximas e mínimas permitidas, sem referência a um valor nominal. Por exemplo, em vez de escrever 50mm ±0,02, deve especificar 50,02mm - 49,98mm. Esta abordagem:

- Elimina a confusão sobre o intervalo aceitável

- Fornece critérios de inspeção claros

- Funciona bem para processos de controlo de qualidade

Aplicações práticas e considerações

Para compreender melhor como estes tipos de tolerância afectam o fabrico, vamos examinar as suas aplicações:

| Tipo de tolerância | Mais utilizado para | Exemplo de aplicação | Vantagem chave |

|---|---|---|---|

| Bilateral | Maquinação para fins gerais | Diâmetros de eixo padrão | Variação igual permitida |

| Unilateral | Encaixes por pressão, folga crítica | Assentos de rolamentos | Interferências controladas |

| Limite | Componentes de precisão | Dispositivos médicos | Medição direta |

Seleção do tipo de tolerância correto

A escolha do tipo de tolerância depende de vários factores:

Requisitos funcionais

- Ambiente operacional

- Método de montagem

- Especificações de desempenho

- Considerações de segurança

Capacidades de fabrico

No PTSMAKE, avaliamos a seleção de tolerância com base em:

- Precisão do equipamento disponível

- Capacidades de processamento

- Sistemas de medição

- Implicações em termos de custos

Factores económicos

Considerar estes aspectos ao escolher as tolerâncias:

- Volume de produção

- Custos de inspeção

- Taxas de sucata

- Complexidade do fabrico

Impacto no controlo da qualidade

Diferentes tipos de tolerância requerem diferentes abordagens de controlo de qualidade:

Medição e inspeção

- As tolerâncias bilaterais necessitam de um controlo centrado no processo

- As tolerâncias unilaterais requerem uma monitorização cuidadosa do desvio direcional

- As tolerâncias de limite exigem equipamento de medição preciso

Requisitos de documentação

Cada tipo de tolerância necessita de documentação específica:

- Chamadas de dimensão claras

- Protocolos de inspeção

- Gráficos de controlo do processo

- Critérios de não-conformidade

Implicações em termos de custos

A relação entre o tipo de tolerância e o custo é significativa:

Custos de produção

- As tolerâncias mais apertadas aumentam geralmente os custos de fabrico

- As tolerâncias unilaterais podem exigir ferramentas especiais

- As tolerâncias limite necessitam frequentemente de equipamento de medição mais sofisticado

Custos do controlo de qualidade

- Requisitos de frequência de inspeção

- Necessidades de calibração de equipamentos

- Requisitos de formação do pessoal

- Despesas gerais de documentação

Aplicações específicas do sector

Diferentes sectores favorecem determinados tipos de tolerância:

Indústria automóvel

- Tolerâncias bilaterais para componentes gerais

- Tolerâncias unilaterais para ajustes de precisão

- Limite de tolerâncias para peças críticas para a segurança

Aplicações aeroespaciais

- Tolerâncias bilaterais de elevada precisão

- Tolerâncias unilaterais específicas para componentes de aeronaves

- Limites de tolerância rigorosos para sistemas críticos

Fabrico de dispositivos médicos

- Tolerâncias bilaterais ultra-precisas

- Tolerâncias unilaterais especializadas para interfaces de dispositivos

- Tolerâncias-limite críticas para a segurança dos doentes

Qual é a fórmula para o ajuste de interferência?

Já alguma vez montou peças que deveriam encaixar na perfeição, mas que ficaram demasiado soltas ou impossivelmente apertadas? Esta frustração não é apenas irritante - pode levar à falha de componentes, ao aumento dos custos de produção e à perda de prazos quando se trabalha com ajustes de precisão.

A fórmula para o ajuste com interferência é relativamente simples: Interferência = Diâmetro mínimo do eixo - Diâmetro máximo do furo. Este cálculo ajuda a determinar a sobreposição entre as peças de encaixe, assegurando uma ligação segura e mantendo a integridade estrutural.

Compreender os componentes básicos

A fórmula de ajuste de interferência pode parecer simples, mas a sua aplicação requer uma consideração cuidadosa de vários factores. Na PTSMAKE, trabalhamos regularmente com vários ajustes de interferência nos nossos processos de fabrico de precisão. A fórmula básica pode ser expandida para incluir as tolerâncias de fabrico:

Cálculo do intervalo de interferência real

- Interferência máxima = Diâmetro máximo do veio - Diâmetro mínimo do furo

- Interferência mínima = Diâmetro mínimo do veio - Diâmetro máximo do furo

Considerações de tolerância em ajustes de interferência

Ao calcular os ajustes de interferência, temos de ter em conta dimensionamento geométrico e tolerâncias7. Eis uma lista dos factores de tolerância importantes:

Tolerâncias de fabrico

| Componente | Tolerância superior | Tolerância mais baixa |

|---|---|---|

| Eixo | +0,02mm | +0,01mm |

| Buraco | -0,01mm | -0,02 mm |

Propriedades do material Impacto

O sucesso de um ajuste por interferência depende muito das propriedades do material. Considero estes factores cruciais para a conceção de encaixes de interferência:

Módulo de Young

- Aço: 200 GPa

- Alumínio: 69 GPa

- Latão: 100-125 GPa

Coeficientes de expansão térmica

Tenha em conta estes factores quando trabalhar com diferentes materiais ou variações de temperatura:

| Material | Coeficiente (×10-⁶/°C) |

|---|---|

| Aço | 11.7 |

| Alumínio | 23.1 |

| Latão | 19.0 |

Orientações práticas de aplicação

Na minha experiência de fabrico, os ajustes de interferência bem sucedidos requerem atenção:

Requisitos de acabamento da superfície

- Eixo: Ra 0,8-1,6 μm

- Furo: Ra 1,6-3,2 μm

Métodos de montagem

Encaixe da prensa

- Requer aplicação de força controlada

- Adequado para componentes mais pequenos

- Utilizados habitualmente nos nossos serviços de maquinagem CNC

Montagem térmica

- Envolve o aquecimento do componente exterior

- Ou arrefecimento do componente interno

- Permite uma montagem mais fácil

Factores de segurança e considerações de conceção

Ao conceber ajustes de interferência, recomendo estes factores de segurança:

Cálculo da pressão

A pressão (P) gerada pelo ajuste de interferência pode ser calculada utilizando:

P = E × δ / (2r)

Onde:

- E = Módulo de Young

- δ = Interferência radial

- r = Raio nominal

Análise de tensões

| Tipo de stress | Intervalo típico | Máximo admissível |

|---|---|---|

| Stress do aro | 30-50% rendimento | Rendimento 70% |

| Tensão radial | 20-40% rendimento | 60% rendimento |

Aplicações específicas do sector

No PTSMAKE, encontramos várias aplicações de ajuste de interferência:

Componentes para automóveis

- Instalações de rolamentos

- Conjuntos de engrenagens

- Encaixe de buchas

Aplicações aeroespaciais

- Componentes da turbina

- Conjuntos de trens de aterragem

- Juntas estruturais

Medidas de controlo da qualidade

Para garantir o êxito dos ajustes de interferência:

Controlos pré-montagem

- Verificação das dimensões

- Inspeção do acabamento da superfície

- Certificação de materiais

Validação pós-montagem

- Medição da concentricidade

- Ensaio de binário

- Inspeção visual

Desafios e soluções comuns

Pela minha experiência no fabrico de precisão:

Desafio da prevenção

- Incompatibilidades na seleção de materiais

- Problemas de controlo da temperatura

- Problemas de acabamento da superfície

Passos para a resolução de problemas

- Verificar os cálculos

- Verificar os certificados de material

- Rever os procedimentos de montagem

Descobri que os ajustes de interferência bem sucedidos requerem um equilíbrio entre cálculos teóricos e experiência prática. Na PTSMAKE, combinamos capacidades de fabrico avançadas com um rigoroso controlo de qualidade para garantir ajustes de interferência ideais para as aplicações dos nossos clientes.

Qual é a regra geral para o ajuste de interferência?

Já alguma vez montou duas peças que pareciam impossíveis de encaixar, só para se aperceber que era exatamente assim que tinham sido concebidas? A frustração de não saber se está a forçar demasiado ou insuficientemente os componentes pode ser enervante, especialmente quando se trata de peças de precisão dispendiosas.

A regra geral para o ajuste por interferência é manter uma interferência de 0,001 polegadas por polegada de diâmetro do eixo para a maioria dos conjuntos metálicos. Isto significa que para um veio de 1 polegada, a interferência deve ser de aproximadamente 0,001 polegadas, proporcionando um ajuste seguro sem risco de danificar os componentes.

Compreender as noções básicas de ajuste de interferência

O encaixe por interferência, também conhecido como encaixe por pressão ou encaixe forçado, ocorre quando o diâmetro de um eixo é ligeiramente maior do que o orifício onde se destina a encaixar. Isto cria uma forte ligação mecânica através da deformação elástica quando as peças são montadas. Na PTSMAKE, trabalhamos frequentemente com clientes que necessitam de tolerâncias de interferência8 para os seus conjuntos mecânicos.

Aplicações comuns de ajustes de interferência

- Rolamentos em caixas

- Buchas nos quadros

- Pinos nas bielas

- Engrenagens em eixos

- Cubos de roda em eixos

Cálculo de valores de interferência adequados

O cálculo do ajuste de interferência depende de vários factores. Aqui está um guia básico para materiais comuns:

| Combinação de materiais | Interferência recomendada (polegada/polegada) |

|---|---|

| Aço-aço | 0.001-0.002 |

| Alumínio-aço | 0.0008-0.0015 |

| Aço-bronze | 0.0006-0.0012 |

| Ferro fundido-aço | 0.0009-0.0018 |

Considerações sobre a temperatura nos ajustes de interferência

A temperatura desempenha um papel crucial na montagem de encaixe por interferência. Quando aquecemos o componente exterior ou arrefecemos o componente interior, podemos alterar temporariamente as suas dimensões para facilitar a montagem. Este processo, conhecido como ajuste térmico, requer um cálculo cuidadoso:

Mudança de temperatura necessária

- Para o aquecimento da parte exterior: ΔT = Interferência / (α × D)

- Onde:

- ΔT = Variação de temperatura necessária

- α = Coeficiente de expansão térmica

- D = Diâmetro nominal

Propriedades do material Impacto

Os diferentes materiais reagem de forma diferente aos ajustes de interferência. Considere estes factores:

Requisitos de acabamento da superfície

- Superfícies do solo: Ra 0,2-0,8 μm

- Superfícies maquinadas: Ra 0,8-1,6 μm

- Furos fresados: Ra 1,6-3,2 μm

Métodos de montagem e melhores práticas

No PTSMAKE, recomendamos seguir estes procedimentos de montagem:

Encaixe da prensa

- Assegurar um alinhamento perfeito

- Aplicar uma força constante e controlada

- Utilizar ferramentas de prensagem adequadas

- Monitorizar a força de pressão

- Verificar a posição final

Montagem térmica

- Calcular o diferencial de temperatura necessário

- Aquecer/arrefecer uniformemente os componentes

- Montar rapidamente enquanto existe diferença de temperatura

- Permitir que o conjunto atinja o equilíbrio

Medidas de controlo da qualidade

Para garantir o êxito dos ajustes de interferência:

Controlos pré-montagem

- Medir ambos os componentes com exatidão

- Verificar a qualidade do acabamento da superfície

- Verificar se existem rebarbas ou danos

- Confirmar a disponibilidade de ferramentas de alinhamento adequadas

Verificação pós-montagem

- Verificar o assentamento correto

- Verificar o alinhamento

- Monitorizar os sinais de tensão do material

- Parâmetros de montagem de documentos

Resolução de problemas comuns

Quando se trabalha com ajustes de interferência, estas questões podem surgir:

Problemas e soluções comuns

Força excessiva necessária

- Verificar as medições

- Verificar o acabamento da superfície

- Considerar o ajuste térmico

Danos em componentes

- Revisão dos cálculos de interferência

- Inspecionar o estado das ferramentas

- Avaliar o processo de montagem

Desalinhamento

- Utilizar guias adequadas

- Melhorar a fixação

- Assegurar a perpendicularidade

Considerações específicas do sector

Diferentes sectores exigem abordagens diferentes:

Indústria automóvel

- Maior interferência nos componentes rotativos

- Considerações sobre ciclos de temperatura

- Requisitos de resistência à fadiga

Aplicações aeroespaciais

- Controlos de tolerância mais rigorosos

- Considerações especiais sobre os materiais

- Requisitos de documentação reforçados

Fabrico de dispositivos médicos

- Preocupações com a biocompatibilidade

- Requisitos de esterilização

- Necessidades de acabamento superficial melhorado

Com a devida compreensão e aplicação destas diretrizes, os encaixes por interferência podem proporcionar montagens fiáveis e duradouras. Na PTSMAKE, asseguramos o fabrico preciso de componentes para aplicações de encaixe por interferência, mantendo tolerâncias apertadas e acabamentos de superfície superiores para satisfazer os seus requisitos específicos.

O que é um ajuste de interferência na medição?

Já alguma vez teve dificuldades com peças que não encaixam corretamente? É frustrante quando componentes que deveriam encaixar na perfeição acabam por ficar demasiado apertados ou demasiado soltos, levando a dores de cabeça na montagem e a potenciais falhas. Este desafio comum resulta muitas vezes de uma má compreensão dos ajustes por interferência.

Um ajuste por interferência é um tipo de ligação mecânica em que o diâmetro do eixo é ligeiramente maior do que o diâmetro do furo, criando uma junta apertada e segura quando montada. Este método de encaixe assegura que os componentes se mantêm juntos através da fricção e da deformação do material sem fixadores adicionais.

Compreender os conceitos básicos dos encaixes de interferência

No fabrico de precisão, a obtenção de um ajuste de interferência perfeito requer uma atenção cuidadosa aos pormenores. O conceito baseia-se em deformação elástica9 de materiais quando forçados juntos. Quando maquinamos peças no PTSMAKE, consideramos cuidadosamente as propriedades do material e a aplicação pretendida para determinar o nível de interferência ideal.

Tipos de ajustes de interferência

Existem vários tipos comuns de ajustes de interferência utilizados no fabrico:

Ajuste de interferência de luz

- Utilizado para componentes de paredes finas

- Adequado para peças que requerem uma desmontagem ocasional

- Intervalo típico de interferência: 0,0001" a 0,0004" por polegada de diâmetro

Ajuste médio de interferência

- Mais comummente utilizado em máquinas gerais

- Proporciona uma transmissão fiável do binário

- Intervalo típico de interferência: 0,0003" a 0,0007" por polegada de diâmetro

Ajuste de interferência pesada

- Utilizado para montagens permanentes

- Proporciona um poder de fixação máximo

- Intervalo de interferência típico: 0,0005" a 0,0010" por polegada de diâmetro

Cálculo dos requisitos de ajuste de interferência

O cálculo correto dos ajustes de interferência envolve vários factores-chave:

| Fator | Descrição | Importância |

|---|---|---|

| Propriedades do material | Elasticidade e dilatação térmica | Crítico para a prevenção de falhas de material |

| Temperatura de funcionamento | Gama de temperaturas prevista | Afecta a estanquicidade do ajuste |

| Acabamento da superfície | Requisitos de rugosidade da superfície | Impacta a força de montagem necessária |

| Requisitos de carga | Forças e binários aplicados | Determina a interferência mínima necessária |

Considerações sobre a conceção dos encaixes de interferência

Seleção de materiais

A escolha dos materiais tem um impacto significativo no sucesso de um ajuste por interferência. Na minha experiência no PTSMAKE, consideramos:

- Resistência e ductilidade dos materiais

- Coeficientes de expansão térmica

- Resistência ao desgaste

- Relação custo-eficácia

Tolerâncias de fabrico

A obtenção de tolerâncias exactas é crucial para os ajustes por interferência. Nós mantemos:

- Controlo dimensional rigoroso

- Requisitos de acabamento da superfície

- Especificações de circularidade

- Tolerâncias de cilindricidade

Métodos de montagem e melhores práticas

Encaixe da prensa

O encaixe por pressão é o método de montagem mais comum para encaixes com interferência. As principais considerações incluem:

- Alinhamento correto

- Força de pressão consistente

- Utilização de ferramentas adequadas

- Proteção das superfícies dos componentes

Montagem térmica

Por vezes, este método envolve a montagem por contração:

- Aquecimento do componente exterior

- Arrefecimento do componente interno

- Montagem rápida quando existe diferencial de temperatura

- Permitir que o conjunto atinja o equilíbrio térmico

Aplicações comuns de ajustes de interferência

Os ajustes de interferência são amplamente utilizados em vários sectores:

Indústria automóvel

- Rolamentos de roda

- Conjuntos de engrenagens

- Buchas e mangas

Aplicações aeroespaciais

- Componentes do motor

- Conjuntos de trens de aterragem

- Ligações estruturais

Máquinas industriais

- Ligações eixo-cubo

- Instalações de rolamentos

- Montagem de engrenagens

Resolução de problemas e controlo de qualidade

Para garantir o sucesso dos ajustes de interferência, implementamos:

Controlos pré-montagem

- Verificação dimensional

- Inspeção do acabamento da superfície

- Revisão da certificação de materiais

Monitorização da montagem

- Monitorização da força durante a montagem da prensa

- Controlo da temperatura durante o ajuste térmico

- Verificação do alinhamento da montagem

Validação pós-montagem

- Ensaios funcionais

- Controlo da estabilidade dimensional

- Ensaios não destrutivos quando necessário

Considerações sobre custos e impacto económico

Os aspectos económicos dos ajustes de interferência incluem:

Custos iniciais

- Requisitos de maquinagem de precisão

- Impactos da seleção de materiais

- Necessidades de ferramentas especializadas

Benefícios a longo prazo

- Necessidades de manutenção reduzidas

- Fiabilidade melhorada

- Vida útil prolongada dos componentes

Na PTSMAKE, ajudamos os clientes a otimizar estes custos, mantendo os padrões de qualidade através das nossas capacidades de fabrico avançadas e da nossa equipa de engenharia experiente.

Como evitar danos nos componentes durante a montagem de encaixe por interferência?

Já alguma vez sentiu a frustração de ter componentes danificados durante a montagem de encaixe por interferência? É um desafio comum que pode levar a um retrabalho dispendioso, atrasos na produção e peças descartadas. O stress de ver componentes dispendiosos falharem durante a montagem pode ser avassalador.

Para evitar danos nos componentes durante a montagem de encaixe por interferência, concentre-se na preparação adequada, no controlo da temperatura, na precisão do alinhamento e na aplicação de força consistente. A utilização de lubrificantes adequados, a garantia de superfícies limpas e a manutenção de tolerâncias dimensionais precisas são também cruciais para uma montagem bem sucedida.

Compreender os factores críticos

Seleção e compatibilidade de materiais

O sucesso de um ajuste por interferência depende em grande parte dos materiais escolhidos para o eixo e para o cubo. Diferentes materiais têm diferentes coeficientes de dilatação térmica10 e propriedades mecânicas. Na PTSMAKE, avaliamos cuidadosamente as combinações de materiais para garantir um desempenho ótimo e evitar danos durante a montagem.

Aqui está um guia de referência rápida para combinações de materiais comuns:

| Material do cubo | Material do veio | Classificação de compatibilidade | Nível de risco |

|---|---|---|---|

| Aço | Aço | Excelente | Baixa |

| Alumínio | Aço | Bom | Médio |

| Latão | Aço | Muito bom | Baixa |

| Plástico | Aço | Justo | Elevado |

Requisitos de preparação da superfície

A preparação da superfície desempenha um papel vital na prevenção de danos nos componentes. As superfícies de contacto devem ser..:

- Sem rebarbas e marcas de maquinagem

- Limpo e desengordurado corretamente

- Dentro dos parâmetros de rugosidade superficial especificados

- Protegido da oxidação antes da montagem

Técnicas de gestão da temperatura

Métodos de aquecimento controlados

Quando se utiliza a expansão térmica para a montagem, o controlo da temperatura é crucial. Recomendo estas abordagens:

- Aquecimento por indução para um controlo preciso

- Aquecimento em banho de óleo para uma distribuição uniforme da temperatura

- Sistemas de ar quente para componentes não metálicos

- Aquecimento por infravermelhos para geometrias complexas

Aplicações de arrefecimento

Para aplicações de arrefecimento do veio:

- Arrefecimento por gelo seco para retração temporária

- Azoto líquido para alterações dimensionais significativas

- Câmaras de arrefecimento de ambiente controlado

- Sistemas de controlo da temperatura

Otimização do processo de montagem

Controlo do alinhamento

O alinhamento correto é essencial para a prevenção de danos. Considere estes pontos-chave:

- Utilizar dispositivos de alinhamento e guias

- Implementar sistemas de alinhamento por laser

- Manter a perpendicularidade durante a montagem

- Monitorizar continuamente as forças de montagem

Métodos de aplicação da força

A forma como a força é aplicada durante a montagem tem um impacto significativo na integridade dos componentes:

| Método | Vantagens | Melhores aplicações |

|---|---|---|

| Prensa hidráulica | Força controlada, resultados consistentes | Componentes grandes |

| Prensa mecânica | Funcionamento simples, rentável | Peças pequenas e médias |

| Montagem de impacto | Processo rápido, configuração mínima | Componentes robustos |

| Conjunto roscado | Controlo preciso, reversível | Peças delicadas |

Medidas de controlo da qualidade

Inspeção pré-montagem

Implementar estas etapas de inspeção:

- Verificação dimensional

- Medição do acabamento da superfície

- Ensaio de dureza de materiais

- Controlo da tolerância geométrica

Monitorização de processos

Durante a montagem, controlar estes parâmetros:

- Tendências da força aplicada

- Variações de temperatura

- Precisão do alinhamento

- Velocidade de montagem

- Verificação da posição final

Tecnologias e ferramentas avançadas

Equipamento de montagem moderno

No PTSMAKE, investimos em equipamentos de montagem de última geração:

- Sistemas de prensas de controlo de força

- Estações de montagem com temperatura controlada

- Verificação automatizada do alinhamento

- Capacidades de registo de dados em tempo real

Ferramentas de verificação da qualidade

As ferramentas essenciais para a garantia de qualidade incluem:

- Medidores de força digitais

- Câmaras de imagem térmica

- Instrumentos de medição de precisão

- Software de análise de dados

Resolução de problemas comuns

Estratégias de prevenção

Para minimizar os problemas de montagem:

- Desenvolver procedimentos de montagem pormenorizados

- Formar minuciosamente os operadores

- Manutenção regular do equipamento

- Documentar processos bem sucedidos

- Rever e atualizar periodicamente os procedimentos

Resolução de problemas

Quando surgem problemas:

- Analisar padrões de falhas

- Rever os parâmetros de montagem

- Verificar as condições ambientais

- Verificar as especificações dos materiais

- Ajustar os processos conforme necessário

Documentação e formação

Documentação do processo

Manter registos pormenorizados de:

- Procedimentos de montagem

- Requisitos de qualidade

- Critérios de inspeção

- Materiais de formação

- Guias de resolução de problemas

Formação de operadores

Concentrar a formação em:

- Utilização correta das ferramentas

- Monitorização da temperatura

- Técnicas de aplicação da força

- Métodos de inspeção da qualidade

- Procedimentos de segurança

Considerações sobre os custos

Impacto económico da prevenção

O investimento na prevenção de danos produz retornos significativos:

- Redução das taxas de refugo

- Diminuição dos custos de retrabalho

- Melhoria da eficiência da produção

- Melhoria da qualidade do produto

- Maior satisfação do cliente

Avaliação dos riscos

Considere estes factores ao avaliar os riscos de montagem:

- Valor do componente

- Volume de produção

- Propriedades dos materiais

- Complexidade da montagem

- Condições ambientais

Que materiais funcionam melhor para aplicações de ajuste de interferência de alta tensão?

Alguma vez experimentou a frustração de um conjunto de encaixe por interferência falhado numa aplicação crítica? As consequências podem ser devastadoras - desde atrasos na produção até falhas catastróficas de componentes. Quando as peças se separam sob carga ou ficam permanentemente deformadas, não é apenas dispendioso - pode comprometer toda a fiabilidade do sistema.

Os materiais mais adequados para aplicações de ajuste por interferência de alta tensão são os aços endurecidos, as ligas de níquel e certos tipos de aço inoxidável. Estes materiais oferecem combinações óptimas de resistência, dureza e estabilidade dimensional, mantendo uma excelente resistência ao desgaste sob cargas de compressão.

Compreender as propriedades do material para ajustes de interferência

O sucesso de um ajuste por interferência depende em grande parte das propriedades mecânicas dos materiais do eixo e do cubo. As propriedades mais críticas incluem:

Resistência ao escoamento e módulo de elasticidade

O limite de elasticidade do material determina a sua capacidade de resistir a tensão radial11 sem deformação permanente. Os materiais com maior limite de elasticidade podem manter o ajuste de interferência sob cargas maiores. O módulo de elasticidade afecta a forma como os materiais respondem à tensão de montagem inicial.

Dureza da superfície e resistência ao desgaste

Os materiais duros resistem melhor ao desgaste durante a montagem e o funcionamento. Por exemplo, os aços temperados como o AISI 4340 oferecem uma excelente resistência ao desgaste, mantendo uma boa estabilidade dimensional.

Principais combinações de materiais para aplicações de alta tensão

Aqui estão as combinações de materiais mais eficazes para ajustes de interferência:

| Material do cubo | Material do veio | Vantagens | Aplicações |

|---|---|---|---|

| Aço 4340 | Aço 4140 | Alta resistência, excelente resistência à fadiga | Máquinas pesadas, transmissão de energia |

| 17-4 PH SS | AÇO INOXIDÁVEL 316 | Resistente à corrosão, boa resistência | Equipamento marítimo, transformação de alimentos |

| Inconel 718 | Nitrónico 50 | Estabilidade a altas temperaturas, resistente ao desgaste | Aeroespacial, componentes de turbinas |

Ligas de aço

As ligas de aço continuam a ser a escolha mais comum para ajustes de interferência de alta tensão. No PTSMAKE, recomendamos frequentemente:

- AISI 4340: Excelente para cubos devido à sua elevada resistência e boa ductilidade

- AISI 4140: Ideal para veios, com boa resistência ao desgaste

- AISI 8620: Perfeito para casos que requerem endurecimento superficial

Opções em aço inoxidável

Os aços inoxidáveis oferecem resistência à corrosão, mantendo uma resistência adequada:

- 17-4 PH: resistência e dureza excepcionais após tratamento térmico

- 316: Excelente resistência à corrosão para aplicações marítimas

- 440C: Dureza superior para aplicações de desgaste crítico

Considerações de conceção para a seleção de materiais

Efeitos da temperatura

A seleção do material deve ter em conta as gamas de temperatura de funcionamento:

- Os coeficientes de dilatação térmica devem ser semelhantes entre as peças de contacto

- Considerar os impactos da temperatura máxima de serviço nas propriedades do material

- Ter em conta os efeitos do ciclo térmico na retenção do ajuste

Requisitos de acabamento da superfície

A interação entre as propriedades do material e o acabamento da superfície é crucial:

- Os materiais mais duros permitem normalmente um melhor acabamento da superfície

- A rugosidade da superfície afecta a interferência real

- Um tratamento de superfície adequado pode melhorar o desempenho do ajuste

Considerações sobre o fabrico

Compatibilidade de maquinagem

Diferentes materiais apresentam vários desafios de maquinação:

- Materiais mais duros podem exigir ferramentas especializadas

- Algumas ligas necessitam de velocidades de corte e avanços específicos

- Os requisitos de acabamento da superfície influenciam a estratégia de maquinagem

Requisitos de tratamento térmico

O tratamento térmico adequado é essencial para um desempenho ótimo:

- Decisões sobre endurecimento por passagem ou endurecimento por cementação

- Considerações sobre o alívio do stress

- Estabilidade dimensional pós-tratamento térmico

Análise custo-eficácia

Ao selecionar os materiais, considere o impacto do custo total:

- Custo do material por componente

- Tempo de maquinagem e custos de ferramentas

- Despesas de tratamento térmico e de acabamento de superfícies

- Necessidades de manutenção a longo prazo

Medidas de controlo da qualidade

Garantir propriedades consistentes do material requer:

- Verificação da certificação dos materiais

- Protocolos de ensaio de dureza

- Métodos de controlo dimensional

- Medição do acabamento da superfície

Factores ambientais

Considerar os impactos ambientais na seleção de materiais:

- Requisitos de resistência à corrosão

- Considerações sobre a exposição química

- Efeitos da flutuação de temperatura

- Impacto da humidade no desempenho a longo prazo

Aplicações específicas do sector

Os diferentes sectores têm requisitos únicos:

Aeroespacial

- Estabilidade a altas temperaturas

- Considerações sobre o peso

- Requisitos rigorosos de certificação de materiais

Automóvel

- Relação custo-eficácia

- Capacidade de produção de grande volume

- Desempenho consistente em condições variáveis

Dispositivos médicos

- Biocompatibilidade

- Resistência à esterilização

- Requisitos de elevada precisão

Tendências futuras na seleção de materiais

O domínio continua a evoluir com:

- Materiais compósitos avançados

- Novos tratamentos de superfície

- Capacidades de simulação melhoradas

- Processos de fabrico melhorados

Como é que a temperatura afecta o desempenho do ajuste de interferência?

Já alguma vez experimentou aquele momento frustrante em que o seu encaixe de interferência perfeitamente concebido fica subitamente solto ou demasiado apertado? As alterações de temperatura podem transformar o que parece ser um ajuste preciso numa dor de cabeça de engenharia, levando à falha de componentes ou a dificuldades de montagem.

A temperatura afecta significativamente o desempenho do ajuste por interferência, alterando as dimensões dos componentes de encaixe. Quando aquecidos, os materiais expandem-se e, quando arrefecidos, contraem-se. Este comportamento térmico afecta diretamente a pressão de interferência e a força de retenção entre as peças montadas.

Compreender os princípios básicos dos efeitos térmicos

Expansão e Contração Térmica

Ao lidar com ajustes de interferência, é crucial compreender os efeitos térmicos. Os materiais respondem de forma diferente às alterações de temperatura com base na sua coeficiente de expansão térmica12. No PTSMAKE, trabalhamos frequentemente com vários materiais e observei como as variações de temperatura podem afetar significativamente as tolerâncias de ajuste.

A relação básica pode ser expressa através desta fórmula simplificada:

∆L = L₀ × α × ∆T

Onde:

- ∆L = Variação do comprimento

- L₀ = Comprimento original

- α = Coeficiente de expansão térmica

- ∆T = Variação de temperatura

Considerações específicas do material

Diferentes materiais apresentam comportamentos térmicos variáveis, o que afecta as suas caraterísticas de ajuste por interferência:

| Material | Coeficiente de expansão térmica (×10-⁶/°C) | Sensibilidade à temperatura |

|---|---|---|

| Aço | 11-13 | Moderado |

| Alumínio | 22-24 | Elevado |

| Latão | 18-20 | Elevado |

| Titânio | 8.6 | Baixa |

Impacto na montagem e no desempenho

Considerações sobre a montagem

As diferenças de temperatura durante a montagem podem facilitar ou complicar o processo de encaixe. Por exemplo, ao montar um veio de aço numa caixa de alumínio, o aquecimento da caixa ou o arrefecimento do veio pode alterar temporariamente as suas dimensões, facilitando a montagem.

Implicações para o desempenho

O desempenho de um encaixe de interferência sob diferentes temperaturas de funcionamento depende de vários factores:

Gama de temperaturas de funcionamento

- Condições normais de funcionamento

- Exposição a temperaturas extremas

- Efeitos do ciclo de temperatura

Efeitos da combinação de materiais

- Combinações de materiais semelhantes

- Combinações de materiais dissimilares

- Variações de pressão na interface

Estratégias de conceção para compensação de temperatura

Métodos de cálculo

Para ter em conta os efeitos térmicos em concepções de ajuste por interferência, considere estes factores:

- Temperatura máxima de funcionamento

- Temperatura mínima de funcionamento

- Temperatura de montagem

- Propriedades dos materiais de ambos os componentes

Diretrizes de conceção

Para um desempenho ótimo do ajuste de interferência em todas as gamas de temperatura:

Selecionar materiais com coeficientes de dilatação térmica compatíveis

Calcular as tolerâncias de interferência tendo em conta:

- Dimensões à temperatura ambiente

- Gama de temperaturas de funcionamento

- Interferências necessárias a temperaturas extremas

Considerar factores de segurança para:

- Ciclagem térmica

- Relaxamento do stress

- Variações das propriedades dos materiais

Controlo de qualidade e testes

Monitorização da temperatura

No PTSMAKE, implementamos um controlo rigoroso da temperatura durante o fabrico e a montagem:

- Verificação da temperatura antes da montagem

- Controlo da temperatura do ambiente de montagem

- Estabilização da temperatura pós-montagem

Métodos de validação

Para garantir um desempenho fiável do ajuste por interferência:

- Ensaios de ciclos térmicos

- Medições da força de arrancamento a várias temperaturas

- Controlo da estabilidade dimensional

Aplicações práticas e estudos de casos

Aplicações industriais

Aplicações comuns de ajuste por interferência afectadas pela temperatura:

- Instalações de rolamentos

- Conjuntos de engrenagens

- Acoplamentos de eixos

- Cubos de roda

Estratégias de prevenção de problemas

Com base na nossa experiência no PTSMAKE, recomendamos:

- Controlo preciso da temperatura durante a montagem

- Seleção e tratamento adequados dos materiais

- Protocolos de manutenção e inspeção regulares

- Documentação das condições de montagem

Tendências e inovações futuras

Materiais avançados

Estão a ser desenvolvidos novos materiais com:

- Melhor estabilidade térmica

- Controlo dimensional melhorado

- Caraterísticas de desempenho melhoradas

Soluções de fabrico inteligentes

As abordagens modernas de fabrico incluem:

- Monitorização da temperatura em tempo real

- Sistemas de montagem automatizados

- Capacidades de manutenção preditiva

Esta compreensão abrangente dos efeitos da temperatura nos encaixes de interferência ajuda os engenheiros a conceber montagens mais fiáveis e eficientes. Ao considerar o comportamento térmico durante as fases de conceção, fabrico e montagem, podemos criar ligações mecânicas mais robustas e fiáveis.

Clique para saber mais sobre medições precisas e cálculos de tolerância para ajustes perfeitos. ↩

Clique para saber mais sobre a distribuição de pressão em ajustes de interferência e otimizar os seus projectos. ↩

Clique para saber mais sobre o comportamento elástico em ajustes de interferência e otimizar as suas decisões de design. ↩

Clique para conhecer os princípios avançados de engenharia sobre cálculos de pressão radial e otimização. ↩

Clique para aprender técnicas avançadas de GD&T para uma seleção de ajuste ideal. ↩

Clique para saber mais sobre o papel crucial dos ajustes de interferência na engenharia de precisão. ↩

Clique para saber mais sobre os princípios de GD&T e as suas aplicações práticas no fabrico. ↩

Clique para saber mais sobre como calcular tolerâncias de interferência precisas para a sua aplicação específica. ↩

Clique aqui para saber mais sobre os princípios de deformação de materiais e como estes afectam os seus desenhos. ↩

Clique para saber mais sobre a expansão térmica em aplicações de ajuste com interferência e o seu papel crítico no sucesso da montagem. ↩

Clique para saber mais sobre a análise de tensões em ajustes de interferência ↩

Clique para saber mais sobre os coeficientes de dilatação térmica e as suas aplicações práticas no projeto de engenharia. ↩