Na nossa oficina mecânica, encontro frequentemente clientes que lutam para conseguir cortes ultra-precisos em metais duros. Muitos deles tentaram vários métodos de corte, mas continuam a não conseguir obter a precisão de que necessitam, especialmente para formas complexas e pormenores intrincados.

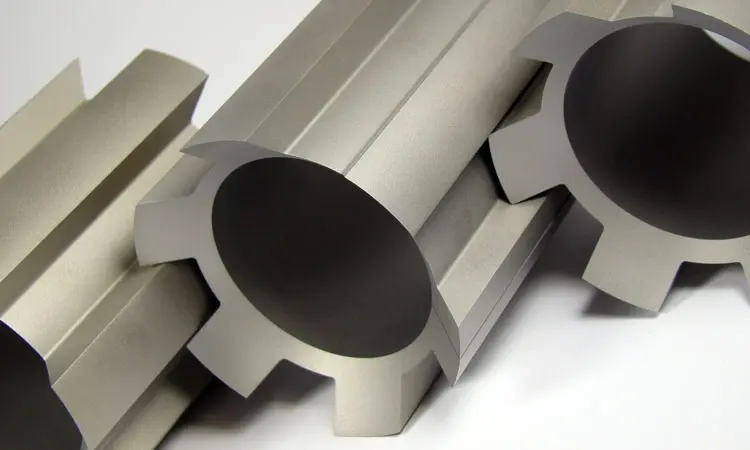

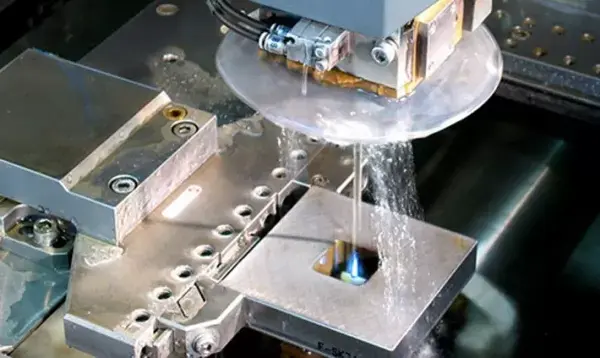

O corte por fio EDM, também conhecido como EDM de fio ou EDM de corte por fio, é um processo de maquinação de precisão que utiliza fios carregados eletricamente para cortar materiais condutores. Este método cria peças altamente precisas com excelentes acabamentos de superfície, particularmente úteis para formas complexas e metais duros.

Sei que pode estar a perguntar-se porque é que o corte por fio EDM se destaca entre outros métodos de maquinação. Deixem-me explicar as suas vantagens únicas. Esta tecnologia permite-nos cortar peças com tolerâncias tão apertadas como ±0,0001 polegadas, o que é crucial para componentes aeroespaciais, dispositivos médicos e ferramentas de precisão. Como o fio nunca entra em contacto direto com a peça de trabalho, podemos obter uma precisão excecional sem esforço mecânico.

Qual é a espessura do fio utilizado para o corte EDM?

Já alguma vez deu por si a olhar para uma máquina de corte por fio EDM, perguntando-se se está a utilizar a espessura de fio correta? Este dilema comum pode levar ao desperdício de materiais, a maus acabamentos de superfície e até a peças de trabalho danificadas quando é feita a escolha errada.

Para o corte com fio EDM, a espessura do fio mais comummente utilizada varia entre 0,1 mm e 0,3 mm, sendo 0,25 mm a escolha padrão para aplicações gerais. A seleção depende de factores como a espessura do material, a precisão necessária e os requisitos de velocidade de corte.

Compreender as opções de espessura da electroerosão a fio

A seleção da espessura do fio no corte EDM desempenha um papel crucial na obtenção de resultados óptimos. Na PTSMAKE, desenvolvemos uma vasta experiência no corte EDM de fio através de anos de experiência no fabrico de precisão. Vamos explorar os vários aspectos da seleção da espessura do fio.

Diâmetros de fio comuns e suas aplicações

| Diâmetro do fio (mm) | Melhores aplicações | Materiais típicos |

|---|---|---|

| 0.10 - 0.15 | Peças de microprecisão, jóias | Metais preciosos, materiais finos |

| 0.20 - 0.25 | Corte para fins gerais | Aço, alumínio, latão |

| 0.30 - 0.33 | Corte para trabalhos pesados | Materiais espessos, carboneto |

Factores que influenciam a seleção do fio

Espessura do material

A espessura da sua peça de trabalho tem um impacto significativo na seleção do fio. Os materiais mais espessos requerem geralmente fios de maior diâmetro para manter a estabilidade durante o corte. O largura do corte1 produzida pelo fio também deve ser considerada para uma precisão dimensional exacta.

Requisitos de velocidade de corte

Os fios mais grossos permitem normalmente velocidades de corte mais rápidas, uma vez que podem suportar potências mais elevadas sem se partirem. No entanto, isto tem o custo de uma precisão reduzida e de trajectórias de corte mais largas.

Considerações sobre o acabamento da superfície

O diâmetro do fio afecta diretamente a qualidade do acabamento da superfície:

- Os fios mais finos (0,1-0,15 mm) produzem acabamentos de superfície mais finos

- Os fios padrão (0,25 mm) oferecem um bom equilíbrio entre acabamento e velocidade

- Os fios mais grossos (0,3 mm+) podem exigir operações de acabamento adicionais

Considerações económicas

Análise custo-desempenho

As diferentes espessuras de fio têm implicações de custo variáveis:

- Os fios mais finos são mais caros por metro

- Taxas de rutura mais elevadas em fios finos aumentam os custos operacionais

- Os fios mais grossos oferecem uma melhor relação custo-eficácia para o corte em bruto

Impacto na produtividade

A espessura do fio afecta a produtividade global:

- Capacidades de velocidade de corte

- Tempo de paragem da máquina devido a quebras de fio

- Número necessário de passagens de corte

Diretrizes específicas da aplicação

Componentes aeroespaciais

Para aplicações aeroespaciais, recomendamos normalmente:

- Fio de 0,25 mm para componentes gerais

- Fio de 0,1 mm para caraterísticas críticas e de alta precisão

- Múltiplas passagens de corte para um acabamento de superfície superior

Fabrico de dispositivos médicos

Os componentes médicos requerem frequentemente:

- Fio de 0,15-0,20 mm para pormenores complexos

- Cumprimento rigoroso dos requisitos de acabamento da superfície

- Precisão melhorada para dimensões críticas

Peças para automóveis

As aplicações da indústria automóvel utilizam normalmente:

- Fio de 0,25-0,30 mm para um corte robusto

- Equilíbrio entre velocidade e precisão

- Soluções económicas para produção de grandes volumes

Melhores práticas para a seleção de fios

Para otimizar o seu processo de corte por fio EDM:

- Ter sempre em conta as propriedades do material

- Calcular a precisão necessária

- Avaliar os factores económicos

- Teste diferentes tamanhos de fio para obter resultados óptimos

- Monitorizar o desempenho do fio durante o corte

Dicas de otimização do desempenho

Para maximizar o desempenho de corte EDM:

- Manutenção regular da máquina

- Ajuste correto da tensão do fio

- Líquido dielétrico limpo

- Definições de potência adequadas

- Taxas de alimentação de arame corretas

Especificações técnicas

Parâmetros essenciais a considerar:

| Parâmetro | Fio fino (<0,2 mm) | Fio padrão (0,25 mm) | Fio grosso (>0,3 mm) |

|---|---|---|---|

| Velocidade de corte | Lento | Médio | Rápido |

| Acabamento da superfície | Excelente | Bom | Justo |

| Custo por metro | Elevado | Médio | Baixa |

| Resistência à rutura | Baixa | Médio | Elevado |

Na PTSMAKE, mantemos um inventário abrangente de várias espessuras de fio para atender às diversas necessidades de fabricação. Os nossos engenheiros experientes podem ajudar a selecionar a espessura de fio ideal para a sua aplicação específica, assegurando o melhor equilíbrio entre precisão, velocidade e eficácia de custos.

Qual é a precisão do corte de fio EDM?

Alguma vez teve dificuldade em obter cortes ultra-precisos em metais duros ou geometrias complexas? A frustração de lidar com métodos de maquinação tradicionais que não cumprem as suas especificações exactas pode ser avassaladora, especialmente quando o seu projeto exige uma precisão absoluta.

O corte por fio EDM atinge normalmente precisões entre ±0,0001 e ±0,0003 polegadas (0,0025 e 0,0076 mm), o que o torna um dos processos de maquinação mais precisos disponíveis para criar peças complexas com uma precisão dimensional excecional.

Compreender os factores de precisão do corte de fio EDM

A precisão do corte com fio EDM depende de vários factores críticos que trabalham em conjunto para obter resultados precisos. Na minha experiência de trabalho com vários fluidos dieléctricos2 e configurações de máquinas, identifiquei os principais elementos que influenciam a precisão do corte:

Estabilidade da máquina e controlo ambiental

- Controlo da temperatura (variação máxima de ±1°C)

- Sistemas de isolamento de vibrações

- Regulação da humidade (gama óptima 45-55%)

- Condições de sala limpa, se necessário

Propriedades e caraterísticas do fio

As propriedades do elétrodo de fio têm um impacto significativo na precisão do corte:

| Tipo de fio | Diâmetro típico (mm) | Gama de precisão (μm) | Melhores aplicações |

|---|---|---|---|

| Latão | 0.1 - 0.3 | ±2.5 - 5 | Corte para fins gerais |

| Revestido a zinco | 0.1 - 0.25 | ±2 - 4 | Corte a alta velocidade |

| Tungsténio | 0.02 - 0.1 | ±1 - 2.5 | Micro-corte |

Sistemas avançados de controlo e monitorização

As modernas máquinas de corte por fio EDM utilizam sistemas de controlo sofisticados que monitorizam e ajustam continuamente os parâmetros de corte:

Ajuste dos parâmetros em tempo real

- Controlo da tensão do fio

- Monitorização do fosso da faísca

- Otimização da taxa de alimentação

- Acompanhamento do acabamento da superfície

Medidas de garantia de qualidade

No PTSMAKE, implementamos procedimentos abrangentes de controlo de qualidade:

- Sistemas de medição em processo

- Verificação CMM pós-corte

- Ensaio de rugosidade da superfície

- Validação da tolerância geométrica

Aplicações práticas e realizações em matéria de tolerância

Diferentes sectores exigem diferentes níveis de precisão:

Componentes aeroespaciais

- Perfis das pás da turbina: ±0,005mm

- Bicos de injeção de combustível: ±0,003mm

- Componentes estruturais: ±0,01mm

Fabrico de dispositivos médicos

- Instrumentos cirúrgicos: ±0,004mm

- Componentes do implante: ±0,002mm

- Micro-ferramentas: ±0,001mm

Otimização da precisão de corte do fio EDM

Para obter a máxima precisão, considere estas práticas essenciais:

Preparação do material

- Alívio adequado do stress

- Limpeza da superfície

- Verificação da homogeneidade dos materiais

- Fixação correta da peça de trabalho

Parâmetros de funcionamento

| Parâmetro | Gama óptima | Impacto na exatidão |

|---|---|---|

| Velocidade do fio | 2-12 m/min | Elevado |

| Definições de energia | 2-8 A | Crítico |

| Tensão do fio | 1200-1800g | Significativo |

| Pressão de descarga | 0,5-2,0 MPa | Moderado |

Desafios e soluções comuns em matéria de exatidão

A compreensão de potenciais problemas ajuda a manter uma precisão consistente:

Factores ambientais

- Flutuações de temperatura

- Interferência de vibração

- Perturbações electromagnéticas

- Variações de humidade

Questões relacionadas com os materiais

- Stress interno

- Dureza não uniforme

- Impurezas do material

- Expansão térmica

Requisitos específicos do sector

Os diferentes sectores têm exigências de precisão únicas:

Indústria automóvel

- Componentes da transmissão: ±0,008mm

- Peças do motor: ±0,005mm

- Componentes de ferramentas: ±0,003mm

Fabrico de eletrónica

- Ferramentas de semicondutores: ±0,002mm

- Moldes dos conectores: ±0,004mm

- Equipamento de ensaio: ±0,003mm

Na PTSMAKE, alcançamos estas tolerâncias de forma consistente através de:

- Calibração regular da máquina

- Programas de formação de operadores

- Controlo ambiental

- Protocolos de controlo de qualidade

Tendências futuras na precisão de corte de fio EDM

O sector continua a evoluir:

- Sistemas de controlo alimentados por IA

- Materiais de fio avançados

- Tecnologia de sensores melhorada

- Capacidades de automatização melhoradas

Estes desenvolvimentos prometem níveis de precisão ainda maiores, podendo atingir uma precisão submicrónica em aplicações especializadas. A combinação da experiência tradicional com a tecnologia moderna permite níveis de precisão sem precedentes nas operações de corte por fio EDM.

Que materiais podem ser cortados com fio EDM?

Já alguma vez enfrentou o desafio de cortar metais extremamente duros ou formas complexas que parecem impossíveis com os métodos de maquinação tradicionais? Muitos engenheiros ficam bloqueados quando as ferramentas de corte convencionais não conseguem fornecer a precisão de que necessitam, especialmente com materiais exigentes.

O corte por fio EDM pode processar eficazmente qualquer material condutor de eletricidade, incluindo aço endurecido, titânio, ligas de cobre e carboneto de tungsténio. Este método de maquinação sem contacto utiliza descargas eléctricas para remover material, alcançando uma precisão excecional independentemente da dureza do material.

Materiais normalmente cortados em EDM de fio

A electroerosão a fio revolucionou a forma como abordamos o corte de precisão no fabrico. Como alguém que supervisiona numerosos projectos EDM, compilei uma lista abrangente de materiais que funcionam bem com esta tecnologia:

Metais e ligas

Aços para ferramentas

- Aços para ferramentas D2, M2 e H13

- Aços CPM

- Aços de alta velocidade (HSS)

Estes materiais são amplamente utilizados no fabrico de ferramentas e matrizes de corte. Os fluido dielétrico3 utilizado no processo ajuda a manter condições de corte consistentes.

Aços inoxidáveis

- Classes 304 e 316

- Variantes endurecidas por precipitação

- Aços inoxidáveis martensíticos

Materiais avançados

| Tipo de material | Aplicações típicas | Vantagens da EDM |

|---|---|---|

| Ligas de titânio | Componentes aeroespaciais | Sem tensão mecânica |

| Inconel | Peças de turbina | Cortes de alta precisão |

| Carbureto | Ferramentas de corte | Perfeito para materiais duros |

| Latão | Componentes eléctricos | Acabamento liso da superfície |

Propriedades do material que afectam o corte EDM

Condutividade eléctrica

A condutividade eléctrica do material tem um impacto direto na eficiência do corte. Os materiais com maior condutividade atingem normalmente:

- Velocidades de corte mais rápidas

- Melhor acabamento da superfície

- Resultados mais consistentes

Espessura do material

Diferentes materiais têm diferentes parâmetros de corte óptimos com base na espessura:

| Gama de espessuras (mm) | Velocidade de corte típica | Definições de energia |

|---|---|---|

| 0.5 - 10 | Rápido | Baixo a médio |

| 10 - 50 | Médio | Médio |

| 50+ | Lento | Elevado |

Condição de tratamento térmico

O estado do tratamento térmico do material afecta o processo de corte:

- Os materiais recozidos cortam frequentemente de forma mais consistente

- Os materiais endurecidos podem exigir parâmetros ajustados

- Poderá ser necessário um tratamento pós-calor

Considerações especiais para diferentes materiais

Materiais compósitos

Ao trabalhar com materiais compósitos:

- Assegurar uma ligação à terra adequada

- Monitorizar atentamente os parâmetros de corte

- Considerar os potenciais riscos de delaminação

Ligas exóticas

Para ligas especializadas como Hastelloy ou Waspaloy:

- Ajustar os parâmetros de corte

- Utilizar tipos de fios adequados

- Monitorizar a taxa de remoção de material

Parâmetros de corte específicos do material

Velocidade vs. Dureza do material

| Dureza do material (HRC) | Velocidade de corte relativa | Recomendação do tipo de fio |

|---|---|---|

| 20-35 | Elevado | Latão ou revestido |

| 35-50 | Médio | Revestido ou estratificado |

| 50+ | Baixa | Revestimento de alto desempenho |

Considerações sobre o acabamento da superfície

Diferentes materiais requerem abordagens específicas para um acabamento superficial ótimo:

- Os materiais mais macios podem necessitar de várias passagens de acabamento

- Os materiais mais duros conseguem frequentemente um melhor acabamento superficial de forma natural

- A estrutura do grão tem impacto na qualidade da superfície final

Aplicações específicas do sector

Aeroespacial

Nas aplicações aeroespaciais, é comum cortar:

- Componentes em titânio

- Alumínio de alta resistência

- Superligas resistentes ao calor

Médico

O fabrico de dispositivos médicos requer:

- Aço inoxidável de qualidade cirúrgica

- Materiais de implantes de titânio

- Ligas biocompatíveis especializadas

Automóvel

As aplicações automóveis mais comuns incluem:

- Aço para ferramentas para matrizes

- Componentes em aço temperado

- Peças de transmissão de precisão

Melhores práticas para a seleção de materiais

Para garantir um corte de fio EDM bem sucedido:

- Verificar a condutividade do material

- Considerar a espessura do material

- Ter em conta os requisitos de tratamento térmico

- Selecionar o tipo de fio adequado

- Otimizar os parâmetros de corte

Na PTSMAKE, mantemos protocolos rigorosos de manuseamento de materiais para garantir resultados óptimos em todos os projectos de corte de fio EDM. A nossa experiência com diversos materiais permite-nos fornecer recomendações precisas para aplicações específicas.

Quais são as vantagens e desvantagens da electroerosão por fio?

Alguma vez teve dificuldades em maquinar materiais extremamente duros ou em criar formas complexas com tolerâncias apertadas? Os métodos tradicionais de maquinação são frequentemente insuficientes quando se trata de geometrias complexas, deixando os engenheiros frustrados e os projectos atrasados.

A EDM (Maquinação por Descarga Eléctrica) é um processo de maquinação não convencional que utiliza descargas eléctricas para remover material, oferecendo vantagens únicas em termos de precisão e capacidade, mas também com certas limitações em termos de velocidade e custo.

Principais vantagens da EDM por corte de fio

Precisão e exatidão

A electroerosão por fio atinge uma precisão excecional com tolerâncias tão apertadas como ±0,0001 polegadas. Este nível de precisão é crucial para indústrias como a aeroespacial e o fabrico de dispositivos médicos. O processo é excelente na criação de formas complexas e pormenores intrincados que seriam impossíveis com métodos de maquinagem convencionais.

Versatilidade de materiais

Uma das vantagens mais significativas é a capacidade de cortar qualquer material condutor de eletricidade, independentemente da sua dureza. A condutividade eléctrica4 do material determina a velocidade de corte e a eficiência. Isto torna-a ideal para:

- Aços endurecidos

- Ligas de titânio

- Materiais de metal duro

- Metais exóticos

Sem contacto direto

Ao contrário dos métodos de corte tradicionais, a EDM de fio não entra em contacto físico com a peça de trabalho durante a maquinação. Isto elimina:

- Tensões mecânicas

- Desgaste da ferramenta

- Problemas com a força de corte

- Deformação da superfície

Principais limitações e desafios

Restrições de velocidade

A taxa de remoção de material na EDM de fio é relativamente lenta em comparação com os métodos de maquinagem convencionais. Segue-se uma análise comparativa:

| Método de maquinagem | Taxa de remoção de material (mm³/min) | Acabamento da superfície (Ra) |

|---|---|---|

| EDM de fio | 2-300 | 0,1-0,8 µm |

| Fresagem CNC | 1000-5000 | 0,4-1,6 µm |

| Torneamento convencional | 800-3000 | 0,5-1,8 µm |

Considerações sobre os custos

Os custos operacionais da electroerosão a fio podem ser mais elevados do que os dos métodos de maquinagem tradicionais devido a:

- Consumíveis de arame dispendiosos

- Maior consumo de energia

- Manutenção da água desionizada

- Tempos de maquinagem mais longos

Limitações materiais

Apesar da sua versatilidade com materiais condutores, a electroerosão por fio tem algumas restrições:

- Não é possível maquinar materiais não condutores

- Requer uma espessura mínima do material

- Pode provocar zonas afectadas pelo calor em certos materiais

Considerações específicas da aplicação

Aplicações do sector

A electroerosão por fio é amplamente utilizada em vários sectores:

Aeroespacial

- Componentes do motor

- Peças de turbina

- Elementos estruturais

Médico

- Instrumentos cirúrgicos

- Componentes de implantes

- Dispositivos médicos personalizados

Automóvel

- Peças de precisão para motores

- Fabrico de ferramentas e moldes

- Desenvolvimento de protótipos

Qualidade e acabamento da superfície

O processo pode alcançar excelentes acabamentos de superfície, mas vários factores afectam a qualidade final:

- Seleção do diâmetro do fio

- Definições de potência

- Velocidade de corte

- Propriedades dos materiais

Impacto ambiental

A electroerosão por fio tem aspectos ambientais positivos e negativos:

Positivo:

- Mínimo de resíduos

- Não são necessários fluidos de corte

- Menor poluição sonora

Negativo:

- Elevado consumo de energia

- Considerações sobre a eliminação de fios

- Requisitos de tratamento da água

Estratégias de otimização de processos

Seleção de parâmetros

Para obter resultados óptimos, é necessário considerar cuidadosamente

- Tipo e diâmetro do fio

- Definições de potência

- Tensão do fio

- Velocidade de corte

- Pressão de lavagem

Requisitos de manutenção

A manutenção regular é crucial para um desempenho consistente:

- Alinhamento da guia do fio

- Limpeza do sistema de filtragem

- Controlo da qualidade da água

- Calibração da máquina

Métodos de redução de custos

Várias estratégias podem ajudar a otimizar os custos:

- Processamento em lote de peças semelhantes

- Otimização da disposição dos ninhos

- Minimizar o consumo de fios

- Implementação de sistemas automatizados

Desenvolvimentos futuros

A tecnologia EDM de fio continua a evoluir com:

- Sistemas de controlo avançados

- Materiais de arame melhorados

- Melhor eficiência da fonte de alimentação

- Capacidades de automatização melhoradas

Na PTSMAKE, implementámos estas capacidades avançadas de EDM de fio para fornecer peças precisas e complexas aos nossos clientes em vários sectores. A nossa experiência na otimização de processos de electroerosão a fio garante que mantemos o equilíbrio entre qualidade, custo e tempo de entrega.

Como é que o corte por fio EDM se compara aos métodos de maquinação tradicionais?

Alguma vez teve dificuldades em maquinar peças complexas e de alta precisão utilizando métodos tradicionais? Ao lidar com materiais endurecidos ou geometrias complexas, a maquinação convencional pode levar ao desgaste da ferramenta, ao desperdício de material e a problemas de qualidade frustrantes.

O corte por fio EDM oferece uma precisão e capacidade superiores para geometrias complexas em comparação com os métodos de maquinagem tradicionais. Este processo sem contacto pode atingir tolerâncias tão apertadas como ±0,0001 polegadas enquanto trabalha com qualquer material condutor, independentemente da dureza.

Compreender as principais diferenças

Mecânica de processos

A maquinagem tradicional baseia-se no contacto físico entre as ferramentas de corte e as peças de trabalho, enquanto o corte por fio EDM utiliza descargas eléctricas para remover material. A fluido dielétrico5 em EDM cria um ambiente controlado para a remoção precisa de material sem contacto direto com a ferramenta.

Capacidades materiais

Os métodos de maquinagem tradicionais enfrentam limitações quando se trabalha com:

- Materiais endurecidos

- Componentes sensíveis ao calor

- Geometrias complexas

- Paredes extremamente finas

O corte por fio EDM destaca-se nestes cenários porque:

- Funciona independentemente da dureza do material

- Gera uma zona de afetação térmica mínima

- Mantém uma precisão consistente

- Não produz forças de corte

Comparação de desempenho

Segue-se uma comparação pormenorizada dos principais indicadores de desempenho:

| Aspeto | Corte de fio EDM | Maquinação tradicional |

|---|---|---|

| Acabamento da superfície | Ra 0,1-0,8 μm | Ra 0,4-3,2 μm |

| Capacidade de tolerância | ±0,0001 polegadas | ±0,0005 polegadas |

| Limite de dureza do material | Sem limite (apenas condutor) | Limitado pela dureza da ferramenta |

| Tempo de configuração | Configuração inicial mais longa | Configuração geralmente mais rápida |

| Velocidade de produção | Taxa de remoção mais lenta | Mais rápido para geometrias simples |

Considerações sobre os custos

Investimento inicial

As máquinas de corte por fio EDM requerem normalmente um investimento inicial mais elevado do que as máquinas CNC tradicionais. Na PTSMAKE, equilibramos cuidadosamente o nosso portfólio de equipamentos para oferecer ambas as opções, garantindo soluções económicas para diferentes requisitos de projeto.

Custos operacionais

Os custos de funcionamento incluem:

- Consumo de fios

- Manutenção do fluido dielétrico

- Consumo de energia

- Custos de mão de obra

- Requisitos de manutenção

A maquinagem tradicional envolve frequentemente:

- Substituição da ferramenta de corte

- Custos do líquido de refrigeração

- Maior consumo de energia

- Manutenção mais frequente

Economia de produção

A economia de cada processo depende de:

- Complexidade da peça

- Propriedades dos materiais

- Volume de produção

- Requisitos de qualidade

Por exemplo, ao maquinar componentes de aço endurecido com geometrias complexas, o corte por fio EDM revela-se frequentemente mais económico apesar das velocidades de corte mais lentas, uma vez que elimina a necessidade de múltiplas configurações e mudanças de ferramentas.

Vantagens específicas da aplicação

Fabrico de peças de precisão

O corte por fio EDM é excelente em aplicações que requerem:

- Micro-caraterísticas

- Cantos internos afiados

- Paredes finas

- Perfis complexos

Desenvolvimento de protótipos

Para o desenvolvimento de protótipos, o corte por fio EDM oferece:

- Flexibilidade nas alterações de conceção

- Requisitos mínimos de ferramentas

- Precisão consistente

- Modificações de configuração reduzidas

Considerações sobre a produção

Factores-chave que influenciam a seleção do processo:

Geometria da peça

- Formas simples favorecem a maquinagem tradicional

- Perfis complexos beneficiam da EDM

Propriedades do material

- Os materiais macios funcionam bem com os métodos tradicionais

- Os materiais endurecidos requerem frequentemente EDM

Requisitos de qualidade

- Necessidades de alta precisão favorecem a EDM

- As tolerâncias standard adequam-se à maquinagem tradicional

Integração com a produção moderna

O corte por fio EDM complementa a maquinação tradicional em ambientes de fabrico modernos. Na PTSMAKE, combinamos frequentemente ambas as tecnologias para otimizar a eficiência da produção. Por exemplo, podemos desbastar uma peça utilizando métodos tradicionais antes de atingir a precisão final com o corte por fio EDM.

Abordagens de fabrico híbrido

O fabrico moderno exige frequentemente uma combinação de processos:

- Moldagem inicial com métodos tradicionais

- Caraterísticas de precisão através de corte por fio EDM

- Acabamento final da superfície, se necessário

Integração do controlo de qualidade

Ambos os processos requerem abordagens de controlo de qualidade diferentes:

- A maquinação tradicional centra-se na monitorização do desgaste da ferramenta

- O corte por fio EDM dá ênfase ao estado do fio e aos parâmetros eléctricos

Tendências futuras

A indústria transformadora continua a evoluir com..:

- Controlos CNC avançados

- Enfiamento automático de fios

- Velocidades de corte melhoradas

- Capacidades melhoradas de acabamento de superfícies

Que qualidade de acabamento de superfície pode ser obtida com o corte de fio EDM?

Alguma vez teve dificuldade em obter um acabamento de superfície perfeito com os métodos de maquinagem tradicionais? É frustrante quando as suas peças apresentam marcas de ferramentas, riscos ou uma qualidade de superfície inconsistente, especialmente no caso de componentes de alta precisão em que cada mícron é importante.

O corte por fio EDM pode atingir acabamentos de superfície tão finos como 0,1 μm Ra (0,004 μin), tornando-o ideal para componentes de precisão. O processo proporciona superfícies consistentes e espelhadas sem tensão mecânica ou marcas de ferramentas, o que é particularmente valioso para aplicações médicas e aeroespaciais.

Compreender o acabamento da superfície na electroerosão a fio

A qualidade do acabamento da superfície na EDM de fio depende de vários factores-chave. O fluido dielétrico6 A circulação, o material do elétrodo de arame e os parâmetros da máquina desempenham um papel crucial na obtenção do acabamento de superfície desejado.

Parâmetros-chave que afectam a qualidade da superfície

Definições de energia

- Corrente de pico

- Duração do impulso

- Frequência de impulsos

- Tensão de abertura

Caraterísticas do fio

- Tipo de material do fio

- Diâmetro do fio

- Tensão do fio

Variáveis da máquina

- Velocidade de corte

- Pressão de lavagem

- Velocidade de alimentação do fio

Classificação do acabamento da superfície

Diferentes aplicações requerem diferentes níveis de acabamento de superfície. Eis um resumo completo:

| Grau | Valor Ra (μm) | Aplicações típicas |

|---|---|---|

| N12 | 50.0 | Corte grosseiro |

| N10 | 12.5 | Maquinação geral |

| N8 | 3.2 | Semi-acabamento |

| N6 | 0.8 | Acabamento |

| N4 | 0.2 | Acabamento de espelhos |

Estratégia de múltiplas passagens para um acabamento superior

Na PTSMAKE, implementamos uma abordagem estratégica de várias passagens para obter acabamentos de superfície de primeira qualidade:

Primeiro corte (Rough Cut)

- Definições de potência mais elevadas

- Velocidade de corte mais rápida

- Concentra-se na remoção de material

- Valor Ra tipicamente 3,0-4,0 μm

Segunda passagem (Semi-acabamento)

- Definições de potência reduzidas

- Velocidade de corte moderada

- Remove as marcas de corte anteriores

- Valor Ra tipicamente 1,0-2,0 μm

Passagem final (acabamento fino)

- Definições de potência mínima

- Velocidade de corte lenta

- Geração de superfícies ultra-precisas

- O valor Ra pode atingir 0,1-0,2 μm

Requisitos específicos do sector

Diferentes indústrias exigem qualidades específicas de acabamento de superfície:

Componentes aeroespaciais

- Normalmente, requer um acabamento N6-N4

- Crítico para a resistência à fadiga

- Assegura a eficiência aerodinâmica

- Mantém a integridade estrutural

Dispositivos médicos

- Exige frequentemente um acabamento N4

- Essencial para a biocompatibilidade

- Evita o crescimento bacteriano

- Facilita a esterilização

Indústria de moldes e matrizes

- Varia de N8 a N4

- Afecta a qualidade das peças de plástico

- Influencia o fluxo de materiais

- Impacta a longevidade da ferramenta

Melhores práticas para um ótimo acabamento de superfície

Seleção de fios

- Fio de latão de qualidade superior para aplicações gerais

- Fio revestido a zinco para um melhor acabamento da superfície

- Fio de tungsténio para cortes ultra-precisos

Manutenção de máquinas

- Calibração regular

- Sistema dielétrico limpo

- Eliminação correta dos fios

- Condições ambientais estáveis

Otimização de processos

- Seleção adequada de parâmetros

- Tensão consistente do fio

- Condições óptimas de lavagem

- Controlos de qualidade regulares

Medição e verificação do acabamento da superfície

Para garantir uma qualidade constante, utilizamos várias técnicas de medição:

Métodos de contacto

- Profilómetros

- Testadores de rugosidade de superfície

- Instrumentos de ponta

Métodos sem contacto

- Microscópios ópticos

- Mapeamento de superfícies 3D

- Análise de imagens digitais

Desafios e soluções comuns em matéria de acabamento de superfícies

Problemas de quebra de fios

- Solução: Ajustar os parâmetros de corte

- Aplicar a tensão correta do fio

- Assegurar um fluido dielétrico limpo

Irregularidades da superfície

- Solução: Rever as definições de energia

- Verificar a eficácia da lavagem

- Verificar o estado dos fios

Acabamento inconsistente

- Solução: Estabilizar os parâmetros da máquina

- Monitorizar as condições ambientais

- Manter uma alimentação consistente do fio

Considerações sobre o custo vs. qualidade da superfície

Embora seja possível obter um acabamento de superfície superior, é importante equilibrar a qualidade com a relação custo-eficácia:

Factores económicos

- Tempo de máquina

- Consumo de fios

- Utilização de energia

- Custos de mão de obra

Compensações qualidade-custo

- Número de passes necessários

- Velocidade de processamento

- Especificações do material

- Requisitos finais da candidatura

Como escolher o fornecedor correto de serviços de corte de fio EDM?

Já alguma vez recebeu peças cortadas por fio EDM que não cumpriam as suas especificações? Ou pior, teve de lidar com atrasos que lançaram todo o seu calendário de produção no caos? Estas situações podem ser frustrantes e dispendiosas, especialmente quando se trabalha em projectos sensíveis ao tempo.

Para escolher o fornecedor certo de serviços de corte por fio EDM, é necessário avaliar as suas capacidades técnicas, experiência, sistemas de controlo de qualidade e serviço ao cliente. O parceiro ideal deve possuir equipamento avançado, experiência comprovada e um historial de entrega de peças precisas dentro do prazo.

Compreender as capacidades técnicas

Ao selecionar um fornecedor de serviços de corte por fio EDM, as suas capacidades técnicas devem ser a sua primeira consideração. O equipamento e a experiência de um fornecedor afectam diretamente a qualidade das suas peças.

Especificações da máquina

As máquinas modernas de corte por fio EDM devem possuir:

- Sistemas de posicionamento de alta precisão

- Capacidades avançadas de enfiamento de fios

- Controlo automático da tensão do fio7

- Capacidades de corte multi-eixo

Especialização em processamento de materiais

O prestador de serviços deve demonstrar experiência no trabalho com diversos materiais:

| Tipo de material | Aplicações típicas | Espessura máxima |

|---|---|---|

| Aço para ferramentas | Matrizes e moldes | Até 400 mm |

| Carbureto | Ferramentas de corte | Até 150 mm |

| Alumínio | Peças aeroespaciais | Até 300 mm |

| Cobre | Componentes eléctricos | Até 200 mm |

Sistemas de controlo de qualidade

O controlo de qualidade é crucial no corte de fio EDM. Na PTSMAKE, mantemos rigorosos padrões de qualidade através de:

Equipamento de inspeção

- Máquinas CMM para verificação dimensional

- Testadores de rugosidade de superfície

- Sistemas de medição ótica

Documentação e certificação

- Certificação ISO 9001:2015

- Relatórios de inspeção pormenorizados

- Certificações de materiais

- Documentação de controlo do processo

Capacidade de produção e prazos de entrega

Considere a capacidade do fornecedor para lidar com as suas necessidades de produção:

Indicadores de capacidade

- Número de máquinas EDM

- Horas de funcionamento

- Disponibilidade de operadores qualificados

- Calendários de manutenção

Serviço ao cliente e comunicação

Uma comunicação eficaz é essencial para o êxito dos projectos. Procure fornecedores que ofereçam:

Canais de comunicação

- Gestores de projeto dedicados

- Actualizações regulares do progresso

- Consulta técnica

- Resposta rápida a pedidos de informação

Gestão de projectos

- Compromissos claros em termos de calendário

- Preços transparentes

- Capacidade de resolução de problemas

- Procedimentos de gestão da mudança

Considerações sobre os custos

Embora o preço não deva ser o único fator, é importante compreender as estruturas de custos:

| Nível de serviço | Caraterísticas | Aplicações típicas |

|---|---|---|

| Padrão | Serviços básicos de corte | Geometrias simples |

| Prémio | Precisão melhorada | Peças complexas |

| Expresso | Entrega rápida | Projectos urgentes |

Experiência e reputação no sector

Avaliar a posição do fornecedor no sector:

Indicadores-chave

- Anos de atividade

- Certificações do sector

- Testemunhos de clientes

- Carteira de projectos concluídos

Localização geográfica e logística

Considerar os aspectos práticos do trabalho com o prestador de serviços:

Factores de localização

- Capacidades de expedição

- Experiência em importação/exportação

- Diferenças de fuso horário

- Conformidade com os regulamentos locais

Conformidade ambiental e de segurança

Os fornecedores responsáveis mantêm:

- Sistemas adequados de eliminação de resíduos

- Protocolos de segurança dos trabalhadores

- Certificações ambientais

- Auditorias de segurança regulares

Integração tecnológica

Os serviços modernos de corte por fio EDM devem oferecer:

Capacidades digitais

- Integração CAD/CAM

- Acompanhamento de encomendas em linha

- Relatórios de qualidade digital

- Sistemas de transferência de ficheiros

Ordens de ensaio e amostragem

Antes de se comprometer com grandes projectos:

- Pedir amostras de peças

- Avaliar o acabamento da superfície

- Verificar a exatidão das dimensões

- Avaliar a eficácia da comunicação

Na PTSMAKE, encorajamos os potenciais clientes a começarem com pequenas encomendas para experimentarem a qualidade do nosso serviço em primeira mão. Esta abordagem ajuda a criar confiança e garante que satisfazemos os seus requisitos específicos antes de avançarmos para projectos maiores.

Ao avaliar cuidadosamente estes aspectos, pode selecionar um fornecedor de serviços de corte por fio EDM que satisfaça as suas necessidades e contribua para o sucesso do seu projeto.

Que manutenção é necessária para as máquinas de corte por fio EDM?

Já alguma vez sofreu avarias inesperadas na sua máquina de corte por fio EDM a meio de um projeto crítico? A frustração causada por atrasos na produção e uma qualidade de corte inconsistente pode ser avassaladora, especialmente quando se aproximam prazos apertados.

As máquinas de corte por fio EDM requerem uma manutenção regular centrada em cinco áreas-chave: sistema de fluido dielétrico, sistema de acionamento do fio, guias da máquina, componentes eléctricos e peças mecânicas. Uma manutenção adequada garante um desempenho de corte ótimo, prolonga a vida útil da máquina e evita tempos de inatividade dispendiosos.

Compreender a manutenção do fluido dielétrico

O sistema de fluido dielétrico é crucial para as operações de corte de fio EDM. A manutenção regular deste sistema inclui:

Substituição do filtro

- Verificação semanal do estado do filtro

- Substituição dos filtros de acordo com as especificações do fabricante

- Monitorização da pressão e dos caudais dos fluidos

Controlo da qualidade dos fluidos

O nível de condutividade8 do fluido dielétrico devem ser mantidos dentro dos intervalos especificados para um desempenho de corte ótimo. Na PTSMAKE, implementamos um rigoroso programa de testes de fluidos:

| Parâmetro de ensaio | Frequência | Intervalo aceitável |

|---|---|---|

| Condutividade | Diário | 10-15 μS/cm |

| Nível de pH | Semanal | 7.0-8.5 |

| Temperatura | Contínuo | 20-25°C |

Manutenção do sistema de acionamento por cabo

Mecanismo de alimentação do fio

Inspeção e limpeza regulares:

- Guias de arame

- Rolos de alimentação

- Sistema de controlo da tensão

- Caixote de recolha em arame

Ajuste da tensão

A tensão correta do fio é essencial para cortes precisos. Recomendo que verifique as definições de tensão:

- Antes de cada novo trabalho

- Após alteração do tipo de fio

- Quando os parâmetros de corte se alteram significativamente

Manutenção da guia da máquina

Manutenção das guias superior e inferior

- Limpeza diária das superfícies de guia

- Inspeção semanal do desgaste

- Controlos mensais de calibração

- Calendário de substituição trimestral

Verificação do alinhamento

O alinhamento correto da guia garante a precisão do corte:

| Verificação do alinhamento | Método | Frequência |

|---|---|---|

| Esquadria X-Y | Corte de teste | Mensal |

| Curso do eixo Z | Indicador do mostrador | Quinzenal |

| Nivelamento da mesa | Medidor de nível | Mensal |

Cuidados com os componentes eléctricos

Sistema de alimentação eléctrica

- Inspeção regular das ligações eléctricas

- Limpeza dos pontos de contacto eléctricos

- Verificação da estabilidade da tensão

- Ensaio dos sistemas de paragem de emergência

Manutenção do sistema de controlo

- Cópia de segurança dos parâmetros da máquina

- Instalação de actualizações de software

- Calibração de sistemas de medição

- Verificação das interfaces de comunicação

Componentes mecânicos

Estrutura da máquina

- Verificação da integridade estrutural

- Lubrificação das partes móveis

- Inspeção de vedantes e juntas

- Verificação do movimento da mesa

Sistema Axis

- Manutenção da guia linear

- Lubrificação do fuso de esferas

- Inspeção dos rolamentos

- Verificações do sistema de acionamento

Programa de manutenção preventiva

Desenvolvi um plano de manutenção exaustivo com base na utilização da máquina:

| Componente | Diário | Semanal | Mensal | Trimestral |

|---|---|---|---|---|

| Sistema dielétrico | Verificar os níveis | Tanques limpos | Substituir os filtros | Lavagem completa do sistema |

| Sistema de fios | Guias limpas | Verificar a tensão | Substituir as guias | Calibrar a alimentação |

| Eletrónica | Inspeção visual | Teste de segurança | Verificar as ligações | Diagnóstico completo |

| Mecânica | Espaço de trabalho limpo | Lubrificar | Alinhar a tabela | Controlo de revisão |

Documentação e manutenção de registos

A manutenção de registos de manutenção detalhados é crucial. Na PTSMAKE, nós documentamos:

- Todas as actividades de manutenção

- Dados de desempenho da máquina

- Métricas de qualidade das peças

- Incidentes de inatividade

- Históricos de reparação

Considerações ambientais

A manutenção adequada também inclui factores ambientais:

- Controlo da temperatura (20-25°C)

- Regulação da humidade (40-60%)

- Prevenção de poeiras

- Isolamento de vibrações

Requisitos de formação

Uma manutenção eficaz exige pessoal devidamente formado. As principais áreas de formação incluem:

- Funcionamento básico da máquina

- Procedimentos de resolução de problemas

- Protocolos de segurança

- Resposta de emergência

- Técnicas de manutenção preventiva

Gestão de custos

A implementação de um programa de manutenção estruturado ajuda a controlar os custos:

- Reduzir o tempo de inatividade inesperado

- Prolongamento da vida útil da máquina

- Otimização da utilização de consumíveis

- Melhorar a qualidade das peças

- Minimização das taxas de refugo

Através de práticas de manutenção sistemáticas no PTSMAKE, conseguimos melhorias significativas na fiabilidade da máquina e na precisão do corte. A manutenção regular não só assegura um desempenho consistente, como também maximiza o retorno do investimento na tecnologia de corte por fio EDM.

O corte por fio EDM pode reduzir os prazos de produção para a criação de protótipos?

Já se deparou com atrasos frustrantes nos seus projectos de prototipagem devido a requisitos de corte complexos? Os métodos de maquinação tradicionais têm muitas vezes dificuldades com formas complexas e materiais duros, o que leva a prazos de produção alargados e a prazos não cumpridos. Estes desafios podem afetar significativamente o ciclo de desenvolvimento do seu produto.

O corte por fio EDM pode reduzir significativamente os prazos de produção de protótipos até 50% em comparação com os métodos de maquinagem convencionais. Esta tecnologia permite o corte preciso de formas complexas em materiais duros sem tensão mecânica, permitindo uma iteração e desenvolvimento mais rápidos de protótipos.

Compreender a tecnologia de corte por fio EDM

O corte por fio EDM, também conhecido como maquinação por descarga eléctrica de fio, representa um avanço no fabrico de precisão. Este processo utiliza fluido dielétrico9 para facilitar as descargas eléctricas controladas entre um elétrodo de fio e a peça de trabalho. Na PTSMAKE, integrámos esta tecnologia nos nossos serviços de prototipagem para proporcionar tempos de execução mais rápidos, mantendo uma precisão excecional.

Componentes principais do corte de fio EDM

- Elétrodo de fio

- Sistema dielétrico

- Gerador de energia

- Sistema de controlo CNC

- Fixação da peça de trabalho

Vantagens da velocidade na prototipagem

A eficiência do corte por fio EDM torna-se particularmente evidente quando se trabalha com..:

Geometrias complexas

Os métodos de maquinagem tradicionais requerem frequentemente várias configurações e mudanças de ferramentas para formas complexas. O corte por fio EDM pode criar perfis complexos numa única operação, reduzindo significativamente o tempo de preparação e a duração total da produção.

Processamento de materiais duros

Quando se trabalha com aços endurecidos ou super ligas, as ferramentas de corte convencionais podem desgastar-se rapidamente ou partir-se. O corte por fio EDM contorna estas limitações, utilizando a erosão eléctrica em vez da força mecânica.

Análise comparativa dos tempos de produção

| Método de fabrico | Tempo de configuração | Velocidade de corte | Pós-processamento | Prazo de execução total |

|---|---|---|---|---|

| Corte de fio EDM | 1-2 horas | 15-30 mm²/min | Mínimo | 1-3 dias |

| Fresagem tradicional | 2-4 horas | Varia | Extensivo | 3-7 dias |

| Corte a laser | 1 hora | 40-60 mm²/min | Moderado | 2-4 dias |

Benefícios de qualidade durante a prototipagem

Consistência do acabamento da superfície

O processo de erosão controlada do corte por fio EDM produz acabamentos de superfície consistentes, normalmente alcançando:

- Rugosidade da superfície tão baixa quanto 0,2 μm

- Sem rebarbas ou tensões mecânicas

- Textura uniforme em todas as superfícies de corte

Precisão dimensional

As modernas máquinas de corte por fio EDM podem alcançar:

- Precisão de posicionamento de ±0,001mm

- Tolerância de largura de corte de ±0,002mm

- Repetibilidade dentro de 0,001 mm

Considerações sobre a relação custo-eficácia

Embora o investimento inicial em equipamento de corte por fio EDM seja substancial, a tecnologia oferece várias vantagens em termos de custos para a criação de protótipos:

Poupança de custos diretos

- Redução dos custos de mão de obra devido ao funcionamento automatizado

- Despesas de ferramentas mais baixas em comparação com a maquinagem convencional

- Desperdício mínimo de material

- Diminuição da necessidade de operações secundárias

Benefícios de custos indirectos

- Tempo de colocação no mercado mais rápido

- Ciclos de iteração de protótipos reduzidos

- Menor risco de erros e desperdícios

- Melhoria da capacidade de validação do projeto

Vantagens específicas da aplicação

Protótipos aeroespaciais

A indústria aeroespacial exige componentes extremamente precisos com geometrias complexas. O corte por fio EDM destaca-se na criação:

- Componentes da turbina

- Suportes estruturais

- Peças do permutador de calor

- Dispositivos de montagem de precisão

Desenvolvimento de Dispositivos Médicos

Para protótipos médicos, o corte por fio EDM permite:

- Caraterísticas da superfície estéril

- Componentes de instrumentos cirúrgicos complexos

- Peças de dispositivos de implantes

- Requisitos de fixação personalizados

Melhores práticas para resultados óptimos

Para maximizar os benefícios do corte de fio EDM na prototipagem:

Otimização da conceção

- Considerar as limitações do diâmetro do fio

- Planear percursos de corte optimizados

- Incluir as autorizações adequadas

Seleção de materiais

- Seleção de materiais adequados para o processamento EDM

- Considerar os requisitos de condutividade

- Ter em conta as variações de espessura do material

Parâmetros do processo

- Otimizar as velocidades de corte para diferentes materiais

- Equilibrar as passagens de desbaste e de acabamento

- Monitorizar a tensão do fio e as taxas de alimentação

Integração com outros processos de fabrico

O corte por fio EDM funciona eficazmente em paralelo:

- Fresagem CNC

- Operações de torneamento

- Processos de tratamento térmico

- Métodos de acabamento de superfícies

Esta capacidade de integração permite soluções de prototipagem abrangentes que combinam os pontos fortes de vários processos de fabrico.

Como minimizar o desperdício de material nos processos de corte de fio EDM?

Já alguma vez viu os seus custos de material dispararem durante as suas operações de corte por fio EDM? A frustração de ver materiais caros serem desperdiçados, juntamente com as crescentes preocupações ambientais, pode fazer com que qualquer fabricante questione a eficiência do seu processo.

O desperdício de material no corte por fio EDM pode ser minimizado através da colocação estratégica de peças, parâmetros de corte optimizados e procedimentos de manutenção adequados. Estas técnicas podem reduzir o desperdício em até 30%, mantendo a qualidade da peça e a eficiência da produção.

Compreender as fontes de resíduos de materiais

Contribuintes primários de resíduos

Os resíduos de material no corte por fio EDM provêm principalmente de três fontes:

- Má colocação de peças

- Excessivo largura do corte10

- Cortes desnecessários nos testes

Estratégias de otimização para a conservação de materiais

Agrupamento eficaz de peças

A colocação de peças é crucial para a otimização do material. Na PTSMAKE, utilizamos um software de aproveitamento avançado que considera:

- Orientação da peça

- Direção do grão do material

- Oportunidades comuns de corte de linha

- Minimização de sucata

Otimização de parâmetros

A tabela seguinte mostra os parâmetros de corte recomendados para diferentes espessuras de material:

| Material Espessura (mm) | Velocidade do fio (mm/min) | Tensão do fio (N) | Regulação da potência (A) |

|---|---|---|---|

| 0-10 | 8-12 | 10-12 | 2-4 |

| 10-30 | 6-8 | 12-14 | 4-6 |

| 30-50 | 4-6 | 14-16 | 6-8 |

Manutenção e controlo de qualidade

Manutenção regular da máquina

Uma manutenção adequada garante um desempenho de corte consistente:

- Inspeção diária da guia do fio

- Limpeza semanal do filtro

- Controlos mensais de calibração

- Manutenção preventiva trimestral

Medidas de controlo da qualidade

Para manter uma utilização óptima do material:

- Controlos dimensionais regulares

- Monitorização do acabamento da superfície

- Controlo do consumo de fios

- Análise da taxa de refugo

Técnicas avançadas de redução de resíduos

Corte de linha comum

Esta técnica envolve:

- Partilhar linhas de corte entre peças

- Reduzir a distância total de corte

- Minimizar o desperdício de material entre as peças

Corte de pontes

As estratégias de implementação incluem:

- Colocação estratégica de pontes

- Espessura mínima da ponte

- Fácil remoção de peças

- Redução da tensão do material

Seleção e manuseamento de materiais

Seleção do tipo de material

Escolher materiais adequados com base em:

- Requisitos de candidatura

- Considerações sobre os custos

- Caraterísticas de maquinagem

- Necessidades de acabamento da superfície

Armazenamento e manuseamento

O manuseamento adequado dos materiais implica:

- Armazenagem climatizada

- Métodos de empilhamento corretos

- Rotação regular do inventário

- Transporte protegido

Integração tecnológica

Otimização CAD/CAM

As soluções de software modernas oferecem:

- Algoritmos de colocação automática

- Otimização do percurso de corte

- Relatórios de utilização de material

- Capacidades de simulação

Aplicações de aprendizagem automática

As tecnologias emergentes proporcionam:

- Manutenção preventiva

- Otimização dos parâmetros de corte

- Ajustes em tempo real

- Modelos de previsão de resíduos

Considerações ambientais

Programas de reciclagem

Implementar uma reciclagem eficaz:

- Ordenação por tipo de material

- Confinamento adequado

- Recolha regular

- Documentação

Práticas sustentáveis

Concentrar-se em:

- Eficiência energética

- Conservação da água

- Redução de resíduos

- Conformidade ambiental

Análise de custos e ROI

Métricas de redução de resíduos

| Área de melhoria | Poupanças potenciais (%) | Custo de implementação | Cronograma do ROI |

|---|---|---|---|

| Agrupamento de peças | 15-20 | Baixa | 1-3 meses |

| Otimização de parâmetros | 10-15 | Médio | 3-6 meses |

| Manutenção | 5-10 | Médio | 6-12 meses |

Implementação das melhores práticas

- Formação regular dos operadores

- Procedimentos operacionais normalizados

- Pontos de controlo de qualidade

- Controlo do desempenho

- Programas de melhoria contínua

Tendências e inovações futuras

Tecnologias emergentes

- Otimização baseada em IA

- Desenvolvimento de materiais avançados

- Sistemas de sensores melhorados

- Manuseamento automatizado de materiais

Integração da Indústria 4.0

- Monitorização em tempo real

- Análise de dados

- Manutenção preventiva

- Sistemas ligados

Clique aqui para saber como a largura do corte afecta as dimensões finais e a precisão da sua peça. ↩

Clique para saber mais sobre o papel dos fluidos dieléctricos na obtenção de uma precisão de corte EDM superior. ↩

Clique para saber mais sobre as propriedades do fluido dielétrico e o seu impacto no desempenho do corte EDM. ↩

Clique aqui para saber como a condutividade eléctrica afecta o desempenho do corte EDM e a seleção de materiais. ↩

Clique para saber mais sobre o papel do fluido dielétrico na obtenção de cortes de precisão. ↩

Clique para saber mais sobre a seleção do fluido dielétrico e o seu impacto na qualidade do acabamento da superfície. ↩

Clique para saber como o controlo automático da tensão do fio garante uma precisão de corte óptima. ↩

Clique para saber mais sobre as técnicas de medição da condutividade para um desempenho ótimo da EDM. ↩

Clique para saber mais sobre como o fluido dielétrico melhora a precisão e a velocidade de corte nos processos EDM. ↩

Clique para saber mais sobre as técnicas de otimização da largura do corte para obter a máxima eficiência do material. ↩