Imagine um processo de soldadura tão preciso que consegue unir um fio fino de cabelo humano sem danificar os componentes circundantes. A soldadura a laser faz exatamente isso - e está a remodelar o fabrico moderno.

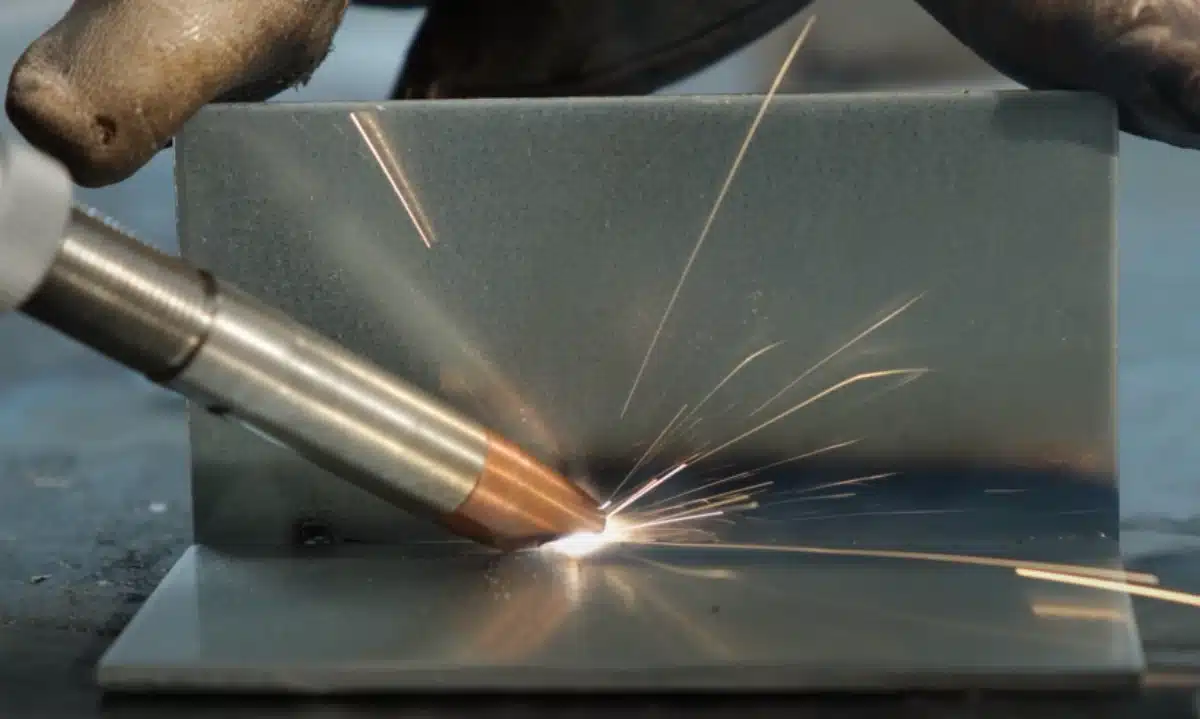

A soldadura a laser utiliza um feixe de luz altamente focado para fundir e fundir materiais com uma precisão exacta. Ao contrário dos métodos tradicionais, minimiza a distorção térmica, trabalha com geometrias complexas e obtém resultados repetíveis - o que a torna ideal para indústrias de alta precisão, como a aeroespacial e a de dispositivos médicos.

Como alguém que passou mais de 15 anos em fabrico de precisão Na PTSMAKE, já vi a soldadura a laser resolver problemas que outros métodos não conseguem resolver. Vamos explicar como funciona, onde brilha e quando as alternativas podem ser melhores.

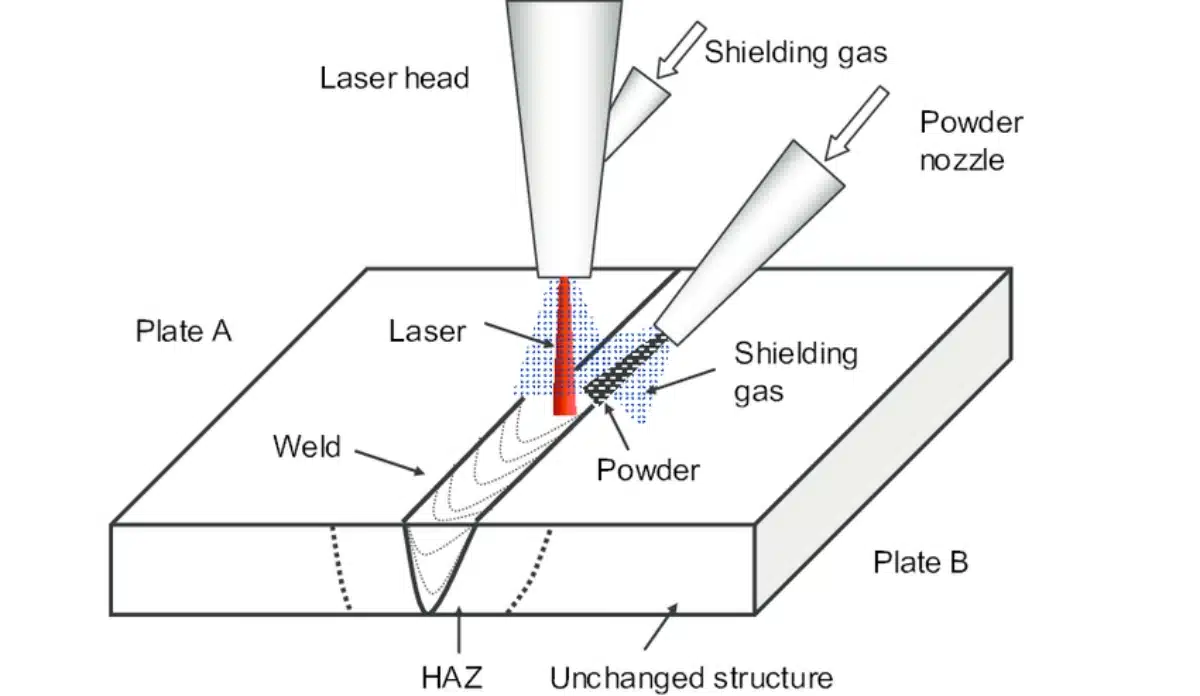

Como funciona a soldadura a laser?

E se fosse possível soldar implantes oculares de titânio sem deformar o metal? Essa é a magia da soldadura a laser.

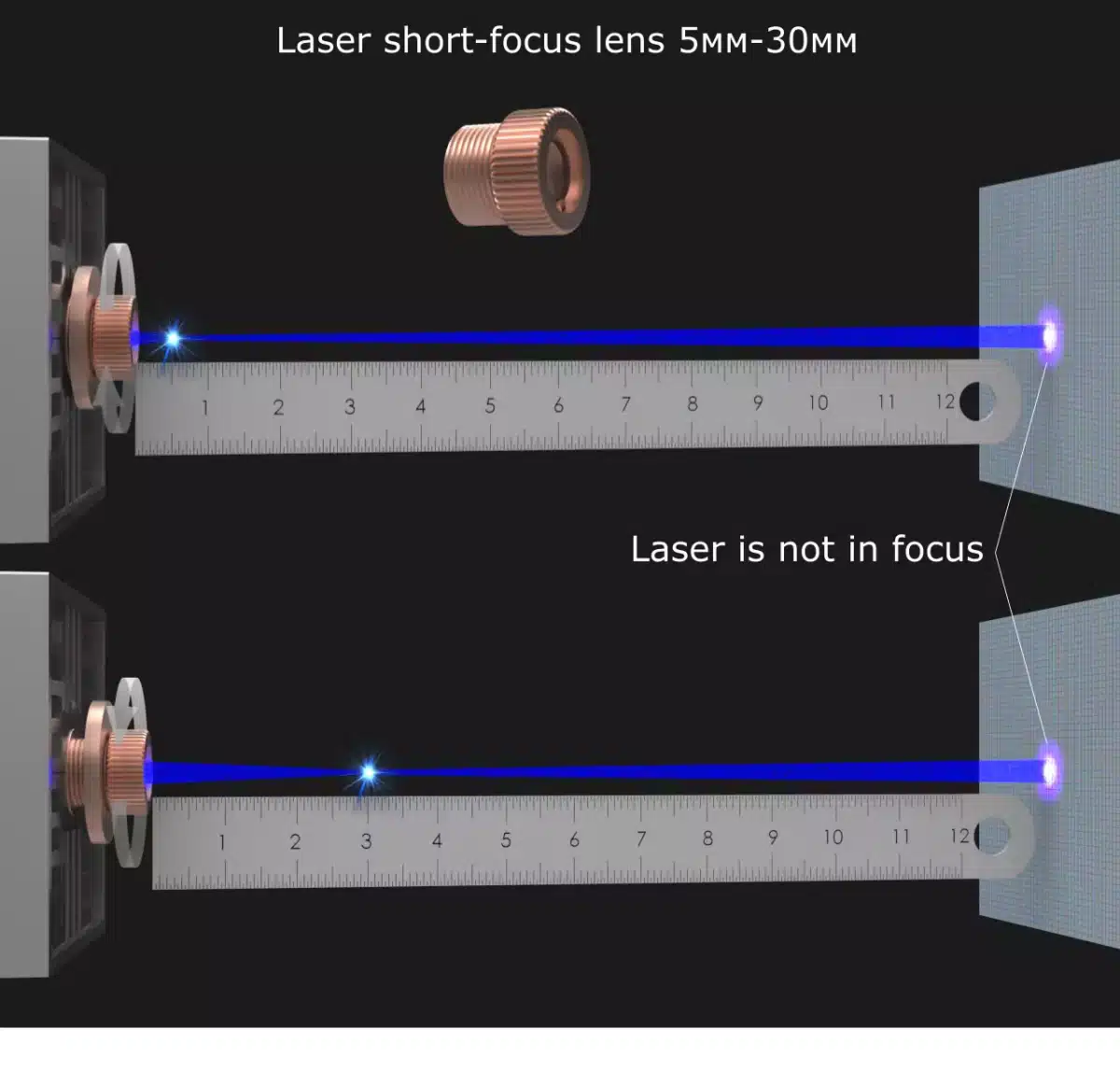

A soldadura a laser concentra a energia luminosa num ponto de nível micrónico (0,1-1 mm de diâmetro). O feixe derrete a superfície do material, criando uma poça de fusão profunda e estreita que arrefece rapidamente - resultando num stress térmico mínimo em comparação com os métodos de soldadura por arco.

A física por detrás do feixe

Três factores determinam a qualidade da soldadura:

- Comprimento de onda (1,064 nm para os lasers Nd:YAG)

- Densidade de potência (até 10⁶ W/cm²)

- Tempo de interação (tão baixo quanto 1 ms)

Utilizamos esta fórmula diariamente no PTSMAKE:

Profundidade de penetração ≈ (Potência do laser × Taxa de absorção) / (Velocidade de soldadura × Densidade do material)

Componentes principais

| Parte | Função | Impacto nos custos |

|---|---|---|

| Fonte de laser | Gera luz coerente | 40-60% do total |

| Ótica | Focaliza/controla o feixe | 15-25% |

| Sistema de arrefecimento | Mantém a temperatura | 10-15% |

| Controlos CNC | Guias de posicionamento | 20-30% |

Compatibilidade de materiais

A partir dos nossos dados de produção:

| Material | Taxa de sucesso | Notas |

|---|---|---|

| Aço inoxidável | 98% | Ideal para principiantes |

| Alumínio | 85% | Requer modulação de impulsos |

| Titânio | 92% | Necessita de proteção com gás inerte |

| Cobre | 70% | Desafio da elevada refletividade |

A soldadura a laser é tão forte como a MIG?

Quando um fabricante de braços robóticos exigiu soldaduras de 500MPa em aço de 5mm, testámos ambos os métodos.

As soldaduras a laser frequentemente igualam/excedem a resistência da MIG em materiais finos (10mm), o metal de enchimento da MIG proporciona uma melhor resistência à fadiga.

Tabela de comparação de resistência

| Espessura | Tração a laser (MPa) | Tração MIG (MPa) | Custo por metro |

|---|---|---|---|

| 1mm | 520 | 480 | $0.80 vs $0.50 |

| 3mm | 510 | 500 | $1.20 vs $0.70 |

| 6mm | 490 | 510 | $2.00 vs $1.00 |

| 10 mm | 460 | 530 | $3.50 vs $1.50 |

Quando escolher o laser em vez do MIG

- Componentes de paredes finas (separadores da bateria, caixas dos sensores)

- Vedantes herméticos (contentores para implantes médicos)

- Linhas automatizadas de alta velocidade (300+ soldaduras/minuto)

No último trimestre, ajudámos um fabricante de drones a mudar de MIG para laser para as suas estruturas de alumínio de 0,8 mm - reduzimos a taxa de rejeição de 12% para 1,8%.

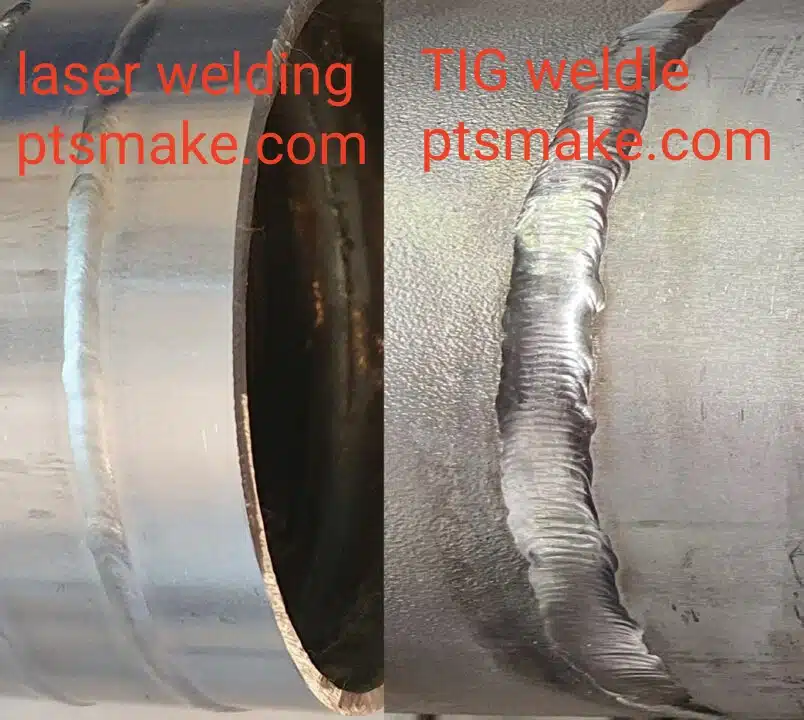

A soldadura a laser é melhor do que a TIG?

Um cliente do sector médico precisava de soldar tubos de aço inoxidável de 0,3 mm sem descoloração. A TIG falhou - o laser foi bem sucedido.

O laser supera o TIG em termos de velocidade (até 10 vezes mais rápido), precisão (±0,1mm vs ±0,5mm) e controlo do calor. No entanto, o TIG continua a ser melhor para: 1) Secções espessas (>12mm) 2) Metais dissimilares 3) Reparações no terreno sem configuração CNC.

Análise custo-benefício

| Fator | Laser | TIG |

|---|---|---|

| Tempo de configuração | 2-4 horas | 0,5 horas |

| Tempo de ciclo | 5 segundos | 50 seg |

| Competência do operador | Elevado | Médio |

| Custo da energia | $8/hr | $3/hr |

| Custo das ferramentas | $50k+ | $5k |

Soluções híbridas que implementámos

- Combinação laser-TIG para cascos de barcos em alumínio de 10 mm

- Híbrido laser-MIG para chassis de automóveis

- Laser pulsado + fio de enchimento para barramentos de cobre

Qual a eficácia da soldadura a laser?

O nosso estudo interno sobre 1 237 projectos revelou a soldadura a laser:

- Redução do tempo de pós-processamento em 63%

- Consistência de soldadura melhorada (σ=0,03 vs σ=0,12 para TIG)

- Permitiu uma precisão de 0,05 mm em dispositivos microfluídicos

Eficácia por sector

| Setor | Taxa de adoção | Caso de utilização chave |

|---|---|---|

| Automóvel | 78% | Soldadura da patilha da bateria |

| Médico | 92% | Selagem hermética de implantes |

| Aeroespacial | 65% | Juntas de estrutura em titânio |

| Eletrónica | 88% | Encapsulamento do sensor |

Exemplo de cálculo do ROI

Projeto: 50 000 conectores de bateria de smartphone/mês

- Investimento em laser: $350,000

- Poupança:

- Desperdício de material: $8,200/mês

- Mão de obra: $15,000/mês

- Retrabalho: $6,500/mês

- Período de retorno do investimento: 14 meses

Qual é a desvantagem da soldadura a laser?

Uma vez perdemos $200k ao tentar soldar bobinas de cobre a laser sem um tratamento de superfície adequado. Lições aprendidas:

As principais limitações incluem: 1) Metais de elevada refletividade (Cu, Al) requerem uma preparação especial 2) O ajuste da junta tem de ser perfeito (<0,1 mm de folga) 3) O equipamento custa 5-10 vezes mais do que os soldadores tradicionais 4) Limitado a aplicações em linha de visão.

Repartição de custos para o sistema de nível de entrada

| Componente | Gama de preços |

|---|---|

| Laser de fibra de 1kW | $50k-$80k |

| Estação de trabalho CNC | $30k-$50k |

| Sistema de arrefecimento | $8k-$15k |

| Formação | $5k-$10k |

| Manutenção (anual) | $7k-$12k |

Estratégias de atenuação que utilizamos

- Estações de limpeza pré-soldadura para a remoção de óxidos

- Ótica adaptativa para colmatar lacunas até 0,3 mm

- Sistemas modulares que se adaptam às necessidades de produção

Qual é o risco da soldadura a laser?

Um incidente em 2022, em que a luz laser reflectida danificou uma câmara $15k, ensinou-nos que a segurança não pode ser comprometida.

Riscos principais: 1) Lesões oculares/pele provocadas por feixes diretos/reflectidos 2) Fumos de metais vaporizados 3) Perigos de incêndio com materiais inflamáveis 4) Perigos eléctricos provocados por componentes de alta tensão.

Lista de controlo do protocolo de segurança

EPI

- Óculos de proteção contra laser (OD 7+ a 1064nm)

- Vestuário resistente às chamas

- Máscaras respiratórias

Controlos de engenharia

- Caixas de vigas

- Sistemas de encravamento

- Extractores de fumos

Formação

- Curso de certificação de 40 horas

- Actualizações trimestrais

Estatísticas de incidentes (as nossas instalações)

| Ano | Quase-acidente | Ferimentos ligeiros | Incidentes graves |

|---|---|---|---|

| 2021 | 17 | 3 | 0 |

| 2022 | 9 | 1 | 0 |

| 2023 | 2 | 0 | 0 |

Porque é que as máquinas de soldar a laser são tão caras?

Quando comprámos a nossa primeira máquina de soldar a laser $250k em 2015, o diretor financeiro quase teve um ataque cardíaco. Eis a razão pela qual se justifica:

Os custos elevados resultam de: 1) Ótica de precisão (os espelhos perdem 0,1% de refletividade/ano) 2) Díodos laser de fibra ($1k/W) 3) Sistemas de monitorização em tempo real 4) Conformidade regulamentar (certificações FDA/CE/ISO).

Custo total de propriedade (5 anos)

| Tipo de custo | Soldador a laser | Soldador MIG |

|---|---|---|

| Inicial | $200k | $20k |

| Manutenção | $75k | $10k |

| Energia | $40k | $25k |

| Trabalho | $150k | $200k |

| Sucata | $5k | $50k |

| Total | $470k | $305k |

*Pressupõe um funcionamento em 3 turnos, 250 dias/ano

Os soldadores a laser podem soldar alumínio?

Soldámos com sucesso chapas de alumínio de 0,5 mm para um projeto de satélite - mas apenas após 6 meses de I&D.

Sim, mas com desafios: 1) Utilizar lasers pulsados (impulsos de 1-10 ms) 2) Aplicar um revestimento antirreflexo 3) Manter as folgas entre juntas inferiores a 0,05 mm 4) Utilizar gás de proteção de hélio.

Definições de parâmetros que funcionam

| Espessura | Potência | Velocidade | Gás |

|---|---|---|---|

| 0,5 mm | 1,2kW | 8m/min | Ele |

| 1,2 mm | 2.5kW | 5m/min | Mistura He/Ar |

| 3,0 mm | 4.0kW | 2m/min | Ele |

Defeitos comuns e soluções

- Porosidade → Aumentar o caudal de gás de proteção

- Rachaduras → Pré-aquecer a 150°C

- Corte inferior → Reduzir a potência em 15%

Desafios e limitações da soldadura a laser

A nossa equipa de I&D passou 18 meses a desenvolver uma solução de soldadura a laser para juntas de cobre-alumínio em baterias de veículos eléctricos. Principais obstáculos:

Desafios técnicos

- Diferentes pontos de fusão (1085°C vs 660°C)

- Formação de compostos intermetálicos

- Coeficiente de dilatação térmica não coincidente

Limitações comerciais

- ROI só é viável a partir de 50 000 unidades/ano

- Requer instalações de segurança de laser de classe 4

- Opções limitadas de reparação de ópticas

Descobertas que nos entusiasmam

- Lasers azuis (450nm) para soldadura de cobre

- Deteção de defeitos com base em IA

- Soldadores laser portáteis inferior a $20k

Tendências e inovações futuras da soldadura a laser

No PTSMAKE, estamos a testar estas tecnologias emergentes:

- Sistemas de feixes múltiplos (4 lasers em simultâneo)

- Lasers ultra-rápidos (impulsos de picossegundos)

- Controlo da qualidade durante o processo utilizando a espetroscopia de plasma

Projecções de mercado

| Ano | Dimensão do mercado global | Principal fator de crescimento |

|---|---|---|

| 2023 | $2.1B | Procura de baterias para VE |

| 2025 | $3.8B | Miniaturização médica |

| 2030 | $7.9B | Fabrico espacial |

Qual a espessura do aço que um soldador a laser pode soldar?

O nosso recorde: Aço-carbono de 32 mm para um cliente de equipamento mineiro - mas exigiu um laser de 12 kW e 8 passagens.

**Os sistemas comerciais normalmente lidam com:

- 6-8 mm com lasers de CO₂ de passagem única

- 12-15mm com lasers de fibra multi-passagem

- 25mm+ utilizando métodos híbridos laser-arco**

Espessura versus requisitos de potência

| Espessura | Tipo de laser | Energia necessária | Velocidade |

|---|---|---|---|

| 1mm | Fibra | 1kW | 10m/min |

| 5mm | Disco | 4kW | 2m/min |

| 10 mm | CO₂ | 8kW | 0,8 m/min |

| 20 mm | Híbrido | 10kW + 350A MIG | 0,3m/min |

Conclusão

A soldadura a laser não é apenas mais uma ferramenta - é uma porta de entrada para possibilidades de fabrico que não podíamos imaginar há 20 anos. Desde dispositivos médicos que salvam vidas a componentes do Mars rover, esta tecnologia permite uma precisão que se alinha perfeitamente com a missão do PTSMAKE: proporcionar confiança através de um fabrico milimetricamente perfeito. Embora não seja perfeita para todas as aplicações, quando a soldadura a laser é adequada, revoluciona a eficiência e a qualidade da produção. À medida que continuamos a ultrapassar os limites do CNC e da moldagem por injeção, a integração de métodos de soldadura avançados garante que continuamos a ser o parceiro de precisão mais fiável dos nossos clientes.