Está a ter dificuldades em encontrar um material que resista a temperaturas extremas e a produtos químicos agressivos? Os plásticos tradicionais falham frequentemente em condições exigentes, deixando os engenheiros frustrados e os projectos atrasados.

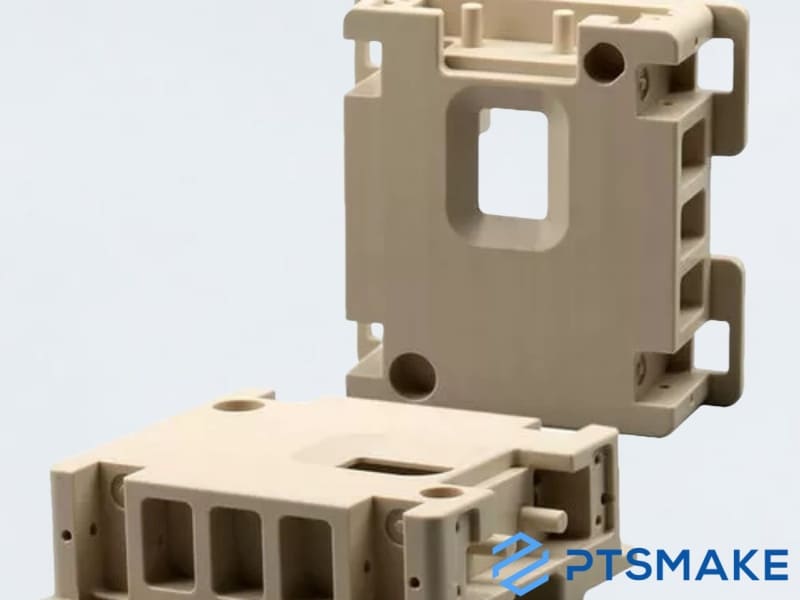

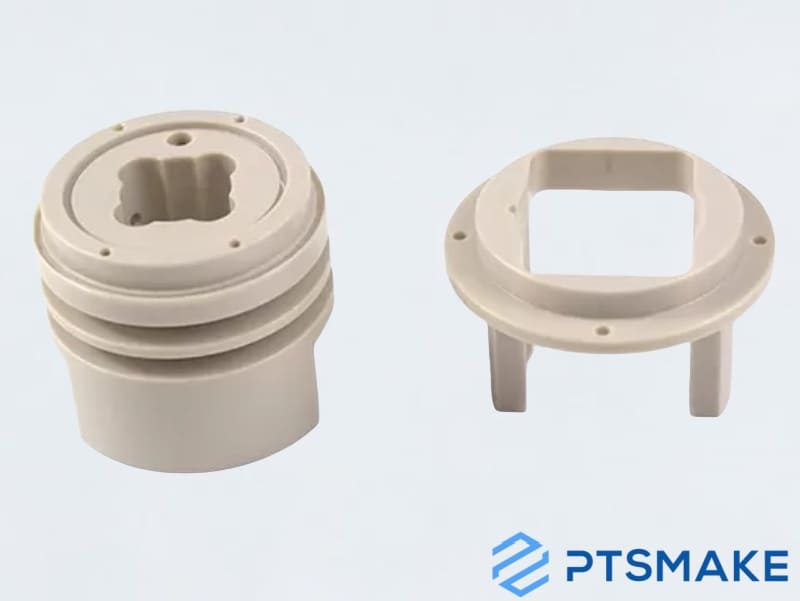

A moldagem por injeção PEEK é um processo de fabrico que utiliza a poliéter-éter-cetona (PEEK), um termoplástico de elevado desempenho, para criar peças complexas com uma força excecional, resistência ao calor e resistência química para aplicações exigentes.

Já trabalhei com inúmeros materiais no PTSMAKE e posso dizer-vos que o PEEK está numa liga à parte. Se estiver a conceber peças para aplicações aeroespaciais, médicas ou automóveis, vai querer compreender o que torna a moldagem por injeção de PEEK diferente do processamento normal de plástico. Deixe-me explicar-lhe o essencial deste material e processo notável que está a mudar a forma como abordamos os componentes de alto desempenho.

Quais são os benefícios da utilização do material PEEK na moldagem por injeção?

Alguma vez teve dificuldade em encontrar o material certo para aplicações exigentes? Está cansado de ver componentes a falhar em condições extremas? Os plásticos tradicionais ficam frequentemente aquém das expectativas quando confrontados com temperaturas elevadas, produtos químicos agressivos ou tensões mecânicas severas.

O PEEK (poliéter-éter-cetona) oferece vantagens excepcionais na moldagem por injeção para aplicações de elevado desempenho. Este polímero termoplástico semi-cristalino proporciona uma estabilidade térmica, resistência química, resistência mecânica e biocompatibilidade excepcionais, tornando-o ideal para componentes aeroespaciais, automóveis, médicos e industriais que exigem uma durabilidade extrema.

Compreender o material PEEK

O PEEK surgiu como um dos termoplásticos de alto desempenho mais versáteis na indústria transformadora. Como alguém que já trabalhou com inúmeros materiais de engenharia, posso dizer com confiança que o PEEK se destaca pelo seu perfil de propriedades notável. Este polímero semi-cristalino pertence à família das poliariletercetonas e oferece uma combinação única de propriedades que o tornam adequado para aplicações em que outros plásticos simplesmente não conseguem competir.

A estrutura molecular do PEEK é constituída por anéis aromáticos ligados por ligações de éter e cetona, o que lhe confere uma estabilidade inerente. Esta estrutura é responsável pela sua excecional resistência à degradação térmica, permitindo-lhe manter as suas propriedades a temperaturas de serviço contínuas até 250°C (482°F). Poucos outros termoplásticos podem igualar este nível de desempenho.

Propriedades térmicas excepcionais

Uma das vantagens mais significativas do PEEK na moldagem por injeção é a sua estabilidade térmica. Quando trabalho com clientes de indústrias como a aeroespacial ou a automóvel, recomendo frequentemente o PEEK para componentes que têm de suportar temperaturas extremas. A sua temperatura de transição vítrea de aproximadamente 143°C e o seu ponto de fusão de cerca de 343°C tornam-no adequado para aplicações em que outros plásticos se deformariam ou degradariam.

| Imóveis | Valor | Benefício |

|---|---|---|

| Temperatura de serviço contínuo | Até 250°C (482°F) | Mantém as propriedades em ambientes de alta temperatura |

| Temperatura de transição vítrea | ~143°C (289°F) | Mantém a rigidez a temperaturas elevadas |

| Ponto de fusão | ~343°C (649°F) | Permite o processamento a alta temperatura |

| Condutividade térmica | 0,25 W/m-K | Melhor dissipação de calor do que muitos polímeros |

Estas propriedades térmicas tornam o PEEK particularmente valioso em aplicações como isoladores eléctricos, componentes de rolamentos e peças de automóvel sob o capô. Na PTSMAKE, implementámos com sucesso soluções PEEK para clientes que procuram materiais que possam suportar ciclos térmicos sem alteração dimensional ou perda de resistência.

Resistência química superior

Outra vantagem notável do PEEK é a sua resistência a uma vasta gama de produtos químicos. Na minha experiência de trabalho com clientes industriais, a compatibilidade química é frequentemente um fator crítico na seleção do material. O PEEK resiste à degradação da maioria dos produtos químicos orgânicos e inorgânicos, incluindo ácidos, bases, hidrocarbonetos e vapor.

Este inércia química1 faz do PEEK uma excelente escolha para aplicações em equipamento de processamento químico, extração de petróleo e gás e fabrico de semicondutores. A estabilidade do material significa que os componentes não incham, racham ou perdem propriedades mecânicas quando expostos a ambientes agressivos.

Resistência mecânica e durabilidade

O PEEK oferece uma combinação impressionante de propriedades mecânicas que poucos outros termoplásticos conseguem igualar. Com uma resistência à tração de 90-100 MPa e um módulo de elasticidade de cerca de 3,6 GPa, proporciona um desempenho semelhante ao do metal numa embalagem leve.

O que torna o PEEK particularmente valioso na moldagem por injeção é o facto de estas propriedades se manterem numa vasta gama de temperaturas. Mesmo após milhares de horas a temperaturas elevadas, os componentes PEEK mantêm a sua estabilidade dimensional e integridade mecânica.

No meu trabalho com clientes do sector aeroespacial, o PEEK provou ser ideal para componentes estruturais que têm de suportar cargas mecânicas elevadas, ao mesmo tempo que oferecem poupanças de peso em comparação com os metais. A sua excelente resistência à fadiga e baixa taxa de desgaste também o tornam perfeito para peças móveis em aplicações onde a lubrificação pode ser limitada.

Biocompatibilidade para aplicações médicas

Para os fabricantes de dispositivos médicos, o PEEK oferece uma combinação atraente de biocompatibilidade e propriedades mecânicas. É um dos poucos polímeros de elevado desempenho que foi extensivamente testado e aprovado para dispositivos implantáveis de longa duração.

A radiolucência do PEEK (transparência aos raios X) torna-o particularmente valioso para implantes da coluna vertebral e outras aplicações ortopédicas. O seu módulo de elasticidade é próximo do do osso humano, reduzindo os efeitos de proteção contra o stress que podem ocorrer com os implantes metálicos.

Na PTSMAKE, mantemos rigorosos controlos de qualidade no processamento de PEEK para aplicações médicas, garantindo que todos os componentes cumprem as rigorosas normas exigidas por esta indústria.

Considerações sobre o processamento

Embora o PEEK ofereça vantagens excepcionais, requer técnicas de processamento específicas para obter resultados óptimos. A elevada temperatura de fusão requer equipamento de processamento capaz de atingir temperaturas de cerca de 370-400°C. As temperaturas do molde têm normalmente de ser mantidas a 170-200°C para garantir uma cristalização adequada e para obter as melhores propriedades mecânicas.

Apesar destes desafios, a nossa equipa do PTSMAKE desenvolveu conhecimentos especializados no processamento eficiente do PEEK, o que nos permite fornecer componentes de alta qualidade com tolerâncias apertadas e excelentes acabamentos de superfície.

Para que é utilizado o PEEK?

Já alguma vez enfrentou o desafio de encontrar um material capaz de suportar temperaturas extremas, mantendo a sua integridade estrutural? Ou teve dificuldades com componentes que falharam prematuramente quando expostos a produtos químicos agressivos? A procura de um material ideal de elevado desempenho pode ser frustrante e dispendiosa, especialmente quando os plásticos padrão, como o PVC ou o ABS, simplesmente não conseguem lidar com ambientes exigentes.

O PEEK (poliéter-éter-cetona) é um termoplástico de elevado desempenho utilizado nas indústrias aeroespacial, médica, automóvel e eletrónica devido à sua excecional resistência ao calor (até 480°F/250°C), resistência química, resistência mecânica e biocompatibilidade, tornando-o ideal para aplicações exigentes em que outros plásticos falham.

Principais aplicações do material PEEK

O PEEK revolucionou o fabrico em várias indústrias. No meu trabalho com os clientes da PTSMAKE, observei em primeira mão como este notável polímero resolve desafios complexos de engenharia. Deixe-me guiá-lo pelas principais aplicações em que o PEEK realmente se destaca.

Aplicações da indústria aeroespacial

O sector aeroespacial exige materiais que sejam leves mas incrivelmente duráveis. Os componentes PEEK ajudam a reduzir o peso das aeronaves, ao mesmo tempo que suportam condições extremas. Os aviões modernos utilizam o PEEK para:

- Suportes e fixadores que mantêm a integridade estrutural apesar das flutuações de temperatura

- Conectores eléctricos que resistem à vibração e proporcionam um excelente isolamento

- Componentes interiores que cumprem requisitos rigorosos de retardamento de chama

- Componentes do sistema de combustível que resistem ao combustível de avião e aos fluidos hidráulicos

Um aspeto fascinante é a capacidade do PEEK para substituir peças metálicas, proporcionando uma redução de peso de 60-70%. Isto traduz-se diretamente em poupanças de combustível ao longo da vida útil de uma aeronave. Quando produzimos componentes aeroespaciais a PTSMAKE, mantemos tolerâncias tão apertadas como ±0,001" para garantir um ajuste e funcionamento perfeitos.

Utilizações médicas e de cuidados de saúde

A biocompatibilidade do PEEK torna-o num material de destaque na área médica. O corpo humano aceita normalmente os implantes PEEK sem rejeição, e o material pode ser esterilizado repetidamente sem degradação. As principais aplicações médicas incluem:

- Implantes vertebrais e espaçadores vertebrais

- Implantes dentários e próteses

- Parafusos e placas ortopédicas

- Componentes de dispositivos médicos e instrumentos cirúrgicos

A radiolucência do material (que permite a passagem dos raios X) proporciona outra vantagem - os médicos podem monitorizar a cicatrização em torno dos implantes PEEK sem a interferência imagiológica que o metal cria. O seu módulo de elasticidade2 aproxima-se do osso humano, reduzindo a proteção contra o stress que pode levar à deterioração do osso à volta dos implantes.

Aplicações para automóveis e transportes

Os veículos modernos incorporam componentes PEEK para melhorar o desempenho e a durabilidade. Os exemplos incluem:

- Componentes dos sistemas de transmissão

- Arruelas de pressão e rolamentos

- Componentes do sistema de travagem

- Peças do sistema de combustível resistentes aos biocombustíveis modernos

A capacidade do PEEK para funcionar de forma fiável entre -54°C e 250°C (-65°F e 480°F) torna-o ideal para aplicações sob o capô, onde as temperaturas flutuam drasticamente. Além disso, a sua resistência aos fluidos automóveis significa que as peças mantêm a sua integridade durante toda a vida útil do veículo.

Aplicações da indústria do petróleo e do gás

Poucos ambientes são tão agressivos como os encontrados na extração de petróleo e gás. O PEEK destaca-se aqui devido à sua:

- Resistência ao sulfureto de hidrogénio e a outros compostos corrosivos

- Capacidade para suportar pressões elevadas em aplicações de fundo de poço

- Excelente desempenho em equipamentos submarinos

- Fiabilidade em ambientes de alta temperatura e alta pressão (HTHP)

Quando produzimos componentes para este sector no PTSMAKE, reforçamos frequentemente o PEEK com fibra de carbono para melhorar a sua já impressionante resistência à pressão e estabilidade dimensional.

Aplicações de eletrónica e de semicondutores

A indústria eletrónica tira partido das propriedades eléctricas e da resistência à temperatura do PEEK para..:

| Aplicação | Vantagens do PEEK |

|---|---|

| Componentes da placa de circuitos | Elevada resistência dieléctrica e baixa libertação de gases |

| Conectores e isoladores | Estabilidade dimensional a altas temperaturas |

| Equipamento de manuseamento de semicondutores | Resistência química aos agentes de limpeza |

| Componentes de manuseamento de bolachas | Geração mínima de partículas e contaminação |

Tenho notado que os fabricantes de eletrónica especificam cada vez mais o PEEK para componentes em equipamento de gravação por plasma, onde poucos outros materiais podem suportar as condições agressivas.

Formulações especializadas de PEEK

Para além do PEEK padrão, as formulações especializadas melhoram o desempenho para aplicações específicas:

PEEK reforçado com fibra de carbono

A adição de fibra de carbono aumenta:

- Resistência mecânica até 60%

- Rigidez até 150%

- Estabilidade dimensional sob carga

- Resistência ao desgaste em aplicações dinâmicas

Esta variante reforçada é particularmente valiosa em componentes mecânicos de precisão que têm de manter as dimensões exactas sob tensão.

PEEK reforçado com fibra de vidro

O reforço de fibra de vidro proporciona:

- Propriedades de isolamento elétrico melhoradas

- Resistência à fluência melhorada

- Melhor resistência ao impacto

- Expansão térmica reduzida

No PTSMAKE, recomendamos o PEEK com enchimento de vidro para componentes eléctricos que exigem fiabilidade a longo prazo em temperaturas variáveis.

Quando os clientes me abordam com aplicações particularmente difíceis, compreender estas formulações especializadas ajuda-nos a recomendar a variante certa para as suas necessidades específicas. A versatilidade do PEEK em todas as indústrias demonstra porque é que continua a ser um dos plásticos de engenharia mais valiosos no fabrico moderno.

O material PEEK é caro?

Já alguma vez ficou chocado com o preço quando procurou material PEEK para o seu projeto? Talvez se tenha questionado se existem alternativas mais económicas que não comprometam o seu design. O choque do preço do PEEK pode ser paralisante, especialmente quando se está a tentar equilibrar os requisitos de desempenho com as restrições orçamentais.

Sim, o material PEEK é caro, custando normalmente $75-$200 por libra, o que o torna 10-20 vezes mais caro do que os plásticos de engenharia comuns. Este preço elevado reflecte a sua excecional resistência térmica (até 480°F), excelente resistência química e propriedades mecânicas superiores que poucos outros termoplásticos conseguem igualar.

Que factores determinam o custo do material PEEK?

Quando se considera o custo do PEEK (poliéter-éter-cetona), entram em jogo vários factores. Tendo trabalhado com este material em numerosos projectos, identifiquei vários elementos-chave que influenciam a sua estrutura de preços.

Complexidade das matérias-primas e da produção

Os ingredientes de base do PEEK são produtos petroquímicos dispendiosos que requerem um processamento sofisticado. O processo de fabrico envolve temperaturas elevadas (normalmente cerca de 400°C) e equipamento especializado que pode suportar estas condições extremas. Esta complexidade de fabrico contribui significativamente para o custo final.

Além disso, o polimerização3 O processo de produção de PEEK requer um controlo preciso e catalisadores especializados, o que aumenta ainda mais os custos de produção. Apenas um número limitado de empresas químicas em todo o mundo tem a capacidade de produzir resina PEEK de alta qualidade, criando uma cadeia de fornecimento relativamente limitada.

Variações de grau e seu impacto no preço

O PEEK está disponível em vários graus, cada um com diferentes preços:

| Tipo de grau PEEK | Custo aproximado ($/lb) | Caraterísticas principais |

|---|---|---|

| PEEK não preenchido | $75-120 | Qualidade básica, sem aditivos |

| PEEK com enchimento de vidro | $85-150 | Maior rigidez, estabilidade dimensional |

| PEEK com enchimento de carbono | $100-180 | Maior resistência ao desgaste, força |

| Grau médico/implante | $150-200+ | Ultra-puro, biocompatível |

Os graus especializados têm preços mais elevados porque são sujeitos a processamento e testes adicionais. Para aplicações médicas, o material tem de cumprir requisitos regulamentares rigorosos, o que acresce custos substanciais ao processo de certificação.

Comparação com outros plásticos de engenharia

Para colocar o custo do PEEK em perspetiva, vamos compará-lo com outros plásticos de engenharia comuns:

| Material | Custo aproximado ($/lb) | Custo relativo ao PEEK |

|---|---|---|

| PEEK | $75-200 | 1x (linha de base) |

| PEI (Ultem) | $30-50 | 0.25-0.4x |

| PPS | $15-25 | 0.1-0.2x |

| Nylon | $5-15 | 0.03-0.1x |

| ABS | $3-5 | 0.02-0.03x |

Como se pode ver, o PEEK pode ser 10 a 20 vezes mais caro do que os plásticos de engenharia comuns, como o ABS ou o Nylon. No entanto, na PTSMAKE, descobrimos que os clientes que necessitam das caraterísticas de desempenho extremo do PEEK consideram frequentemente que o custo se justifica quando se considera o custo total do ciclo de vida dos seus componentes.

O elevado custo do PEEK justifica-se?

Análise do desempenho em relação ao custo

Ao avaliar se o elevado custo do PEEK faz sentido para a sua aplicação, é essencial considerar as vantagens de desempenho:

Vida útil prolongada: As peças PEEK duram normalmente muito mais tempo do que as peças fabricadas com materiais de baixo custo, especialmente em ambientes agressivos.

Manutenção reduzida: A durabilidade excecional traduz-se frequentemente em menos substituições e menos tempo de inatividade.

Redução de peso: A relação resistência/peso do PEEK pode permitir componentes mais leves, o que pode proporcionar poupanças de energia em determinadas aplicações.

Resistência à temperatura: Poucos outros plásticos podem igualar a capacidade do PEEK de funcionar continuamente a temperaturas até 250°C (480°F).

Num projeto aeroespacial recente em PTSMAKE, substituímos um componente metálico por uma alternativa PEEK. Apesar do custo mais elevado do material, o cliente conseguiu uma redução de peso 40% e eliminou um processo de tratamento de superfície dispendioso, resultando numa poupança global de custos.

Estratégias de otimização de custos

Se está a considerar a PEEK mas está preocupado com os custos, eis algumas estratégias que recomendo:

Aplicação selectiva: Utilizar o PEEK apenas para componentes que exijam efetivamente as suas propriedades extremas.

Otimização da conceção: Trabalhar com engenheiros experientes para minimizar a utilização de materiais através de uma conceção eficiente.

Abordagens compostas: Considerar a sobremoldagem de PEEK apenas em áreas críticas, utilizando materiais menos dispendiosos noutras áreas.

Recuperação de materiais: Para produções de grande volume, estabelecer um sistema para recuperar e reutilizar os resíduos da produção.

Na PTSMAKE, trabalhamos em estreita colaboração com os clientes para implementar estas estratégias, ajudando-os frequentemente a obter os benefícios de desempenho do PEEK, minimizando o impacto dos custos através de abordagens de conceção e fabrico bem pensadas.

Tendências de custos futuros para o material PEEK

Os analistas da indústria prevêem que os preços do PEEK se mantenham relativamente estáveis, talvez com uma descida gradual à medida que a tecnologia de fabrico melhora e os volumes de produção aumentam. No entanto, devido à complexidade inerente à produção deste polímero de elevado desempenho, é provável que continue a ser um material de preço elevado num futuro próximo.

Alguns desenvolvimentos promissores incluem novas metodologias de produção e o aumento da concorrência entre fornecedores, o que pode ajudar a moderar os preços. A crescente adoção do PEEK em várias indústrias está também a gerar economias de escala que poderão eventualmente traduzir-se em benefícios em termos de custos.

Factores que influenciam o preço da moldagem por injeção de PEEK

Já alguma vez recebeu um orçamento para a moldagem por injeção de PEEK que o deixou chocado? Ou perguntou-se porque é que as peças em PEEK custam significativamente mais do que as fabricadas em plásticos normais como o ABS ou o polipropileno? Muitos engenheiros enfrentam esta confusão de preços quando exploram pela primeira vez os termoplásticos de alto desempenho.

Os custos de moldagem por injeção de PEEK variam normalmente entre $5-15 por peça para produção de grandes volumes (mais de 10.000 unidades) e $50-150 por peça para volumes baixos (menos de 500 unidades). Os custos de material representam 60-70% das despesas totais, com um preço da resina PEEK entre $80-150 por quilograma, dependendo do tipo e do fornecedor.

Material e variações de qualidade

O PEEK está disponível em vários graus, cada um com diferentes pontos de preço que têm um impacto significativo nos custos globais do seu projeto. Durante os anos em que trabalhei com clientes no PTSMAKE, observei que a seleção do material é frequentemente o fator de custo mais substancial nos projectos PEEK.

PEEK padrão vs. grau médico

O PEEK industrial padrão custa normalmente $80-100 por quilograma, enquanto o PEEK de grau médico certificado para dispositivos implantáveis pode atingir $120-150 por quilograma ou mais. Esta diferença de preço não tem apenas a ver com a pureza - o PEEK médico requer uma extensa documentação, rastreabilidade e testes que aumentam a sua estrutura de custos.

Por exemplo, um dos nossos clientes de dispositivos médicos especificou inicialmente PEEK de grau implantável para um instrumento cirúrgico que não permaneceria efetivamente no corpo. Ao mudar para PEEK de grau médico (mas não implantável), reduziram os custos de material em 25% sem comprometer o desempenho ou a conformidade regulamentar.

PEEK com enchimento vs. sem enchimento

O PEEK pode ser melhorado com vários materiais de enchimento que modificam as suas propriedades e preço:

| Tipo PEEK | Custo aproximado/kg | Propriedades principais | Melhores aplicações |

|---|---|---|---|

| PEEK não preenchido | $80-100 | Excelente resistência química, propriedades mecânicas de base | Componentes industriais gerais |

| PEEK com enchimento de carbono | $100-130 | Maior rigidez, maior resistência ao desgaste | Rolamentos, engrenagens, componentes estruturais |

| PEEK com enchimento de vidro | $90-115 | Estabilidade dimensional melhorada, maior resistência | Componentes de precisão, isoladores eléctricos |

| PEEK com aditivos | $85-120 | Propriedades personalizadas (retardador de chama, ESD, etc.) | Aplicações especializadas |

Embora os graus de enchimento custem mais inicialmente, permitem frequentemente paredes mais finas e uma menor utilização de material, compensando potencialmente o preço mais elevado por quilograma. Recomendo sempre que se analise o custo total da peça e não apenas o preço do material.

Complexidade do projeto de peças

A complexidade do design dos seus componentes PEEK influencia drasticamente os custos de ferramentas e de processamento. A elevada temperatura de processamento do PEEK (cerca de 370-400°C) e a sua natureza cristalina tornam-no menos tolerante do que os plásticos normais, exigindo considerações especiais.

Considerações sobre a espessura da parede

As peças em PEEK com paredes finas (inferiores a 0,8 mm) requerem reológico4 controlo durante a injeção, necessitando frequentemente de equipamento especializado de alta pressão e de tipos de aço para ferramentas mais dispendiosos. Descobri que a otimização da espessura da parede pode reduzir tanto o tempo de ciclo como as taxas de rejeição, tendo um impacto significativo nos custos por peça.

Um cliente do sector aeroespacial poupou quase 30% nos custos das peças ao redesenhar as junções de paredes críticas de 0,7mm para 1,1mm, o que permitiu tempos de ciclo mais rápidos e reduziu as taxas de refugo de 8% para menos de 2%.

Requisitos de tolerância

O PEEK mantém uma estabilidade dimensional excecional, o que o torna ideal para aplicações de alta precisão. No entanto, a obtenção de tolerâncias apertadas aumenta os custos:

- Tolerâncias padrão (±0,1-0,2mm): Preço base

- Tolerâncias de precisão (±0,05-0,1mm): 15-25% prémio de custo

- Tolerâncias de ultra-precisão (<±0,05 mm): 30-50%+ custo superior

Quando trabalho com componentes PEEK de precisão, recomendo frequentemente aos clientes que especifiquem tolerâncias apertadas apenas nas caraterísticas críticas, deixando as áreas não funcionais com tolerâncias padrão para equilibrar o custo e o desempenho.

Economia do volume de produção

O volume de produção tem um impacto profundo no preço por peça, devido à amortização dos custos de ferramentas e à eficiência da produção.

Investimento em ferramentas

A moldagem por injeção de PEEK requer ferramentas especializadas devido às suas elevadas temperaturas de processamento e natureza abrasiva (especialmente quando preenchido com vidro ou carbono). Os custos típicos dos moldes para componentes PEEK variam entre:

- Peças simples: $15,000-$30,000

- Complexidade média: $30,000-$60,000

- Peças complexas: $60,000-$120,000+

Na PTSMAKE, desenvolvemos estratégias para reduzir estes custos para os clientes que necessitam de pequenas e médias tiragens, incluindo abordagens de ferramentas híbridas e designs de moldes modulares que podem ser adaptados para diferentes variações de peças.

Quantidades de produção económica

A relação entre a quantidade de produção e o custo por peça segue uma curva típica:

| Quantidade de produção | Custo típico por peça | Notas |

|---|---|---|

| Protótipo (1-10 peças) | $200-500+ | Frequentemente maquinados em vez de moldados |

| Volume baixo (10-500) | $50-150 | Elevada amortização de ferramentas por peça |

| Volume médio (500-5.000) | $20-50 | Melhores economias de escala |

| Volume elevado (5.000-50.000) | $10-20 | Produção eficiente |

| Produção em massa (50.000+) | $5-15 | Eficiência de custos óptima |

Para projectos que requerem menos de 100 peças, recomendo normalmente que se considere a maquinagem CNC em vez da moldagem por injeção, uma vez que o ponto de equilíbrio das peças PEEK se situa frequentemente entre 100 e 300 unidades, dependendo da complexidade da peça.

Parâmetros de processamento e controlo de qualidade

Os requisitos de processamento especializado do PEEK contribuem significativamente para a sua estrutura de custos. O PEEK requer temperaturas de injeção mais elevadas, equipamento especializado, tempos de ciclo mais longos e um controlo de qualidade mais rigoroso do que os plásticos normais.

Requisitos de equipamento

Nem todas as máquinas de moldagem por injeção são adequadas para o processamento de PEEK. O material requer:

- Capacidade para altas temperaturas (até 400°C)

- Barris e parafusos resistentes à abrasão

- Sistemas precisos de controlo da temperatura

- Pressões de injeção mais elevadas

Estes requisitos especializados significam que o processamento de PEEK é normalmente 30-50% mais caro do que a moldagem por injeção de plástico normal, numa base de taxa horária da máquina.

Custos do controlo de qualidade

Para aplicações críticas de PEEK, o controlo de qualidade acrescenta outra camada de custos:

- Controlo durante o processo: 5-10% dos custos de produção

- Ensaios não destrutivos: 10-15% adicional para componentes críticos

- Rastreabilidade e documentação completas: 10-20% premium para indústrias regulamentadas

Estes factores explicam coletivamente a razão pela qual a moldagem por injeção de PEEK tem um preço mais elevado do que os termoplásticos normais. No entanto, se tivermos em conta o desempenho excecional do PEEK ao longo de todo o ciclo de vida do produto, o custo total de propriedade torna-o frequentemente a escolha mais económica para aplicações exigentes.

Que temperatura é necessária para a moldagem PEEK?

Já alguma vez se debateu com tentativas falhadas de moldagem PEEK, vendo material dispendioso ser desperdiçado porque a temperatura não era a correta? Ou talvez tenha notado peças deformadas, preenchimentos incompletos ou degradação do material que o deixaram a pensar o que correu mal com as suas definições de temperatura?

A moldagem de PEEK requer temperaturas de processamento entre 370-400°C (698-752°F) para a fusão e temperaturas de molde de 170-200°C (338-392°F). Estes controlos precisos da temperatura são críticos porque o PEEK tem uma janela de processamento estreita, com a sua temperatura de transição vítrea a 143°C e o ponto de fusão a 343°C.

O papel crítico da temperatura no processamento de PEEK

O controlo da temperatura é talvez o fator mais crucial para uma moldagem PEEK bem sucedida. Sendo um termoplástico de elevado desempenho, o PEEK (Polieteretercetona) exige uma gestão térmica precisa ao longo de todo o processo de moldagem. Na minha experiência na PTSMAKE, onde processamos regularmente PEEK para clientes do sector aeroespacial e médico, mesmo pequenas variações de temperatura podem levar a problemas de qualidade significativos.

O desafio do PEEK reside na sua estrutura semi-cristalina e no seu elevado ponto de fusão. Ao contrário dos plásticos normais, o PEEK requer um aquecimento cuidadoso através de várias zonas de temperatura para atingir o ponto de fusão ótimo. cristalinidade5 e propriedades mecânicas. Vou explicar os requisitos essenciais de temperatura para as diferentes fases da moldagem PEEK:

Perfil de temperatura do barril para PEEK

O perfil de temperatura do cilindro deve ser cuidadosamente controlado para fundir corretamente o PEEK sem o degradar. Aqui está um perfil de temperatura típico que eu recomendo:

| Zona do barril | Gama de temperaturas (°C) | Gama de temperaturas (°F) | Função |

|---|---|---|---|

| Zona de alimentação | 335-345°C | 635-653°F | Aquecimento inicial |

| Zona de compressão | 355-370°C | 671-698°F | Fusão primária |

| Zona de medição | 370-390°C | 698-734°F | Homogeneização final da massa fundida |

| Bocal | 380-400°C | 716-752°F | Entrega no molde |

Estas temperaturas podem necessitar de ajustes com base na geometria específica da peça, na espessura da parede e no grau de PEEK que está a ser processado. Para PEEK de grau médico com requisitos de pureza mais elevados, normalmente mantemo-nos na extremidade inferior destes intervalos para minimizar o risco de degradação.

Requisitos de temperatura do molde

A temperatura do molde é igualmente crítica e frequentemente negligenciada pelos processadores novatos. O PEEK requer temperaturas de molde significativamente mais elevadas do que os plásticos convencionais:

| Tipo de aplicação | Gama de temperaturas do molde (°C) | Gama de temperaturas do molde (°F) | Efeito nas propriedades |

|---|---|---|---|

| Peças PEEK standard | 170-190°C | 338-374°F | Cristalinidade equilibrada |

| Aplicações de alta resistência | 190-220°C | 374-428°F | Cristalinidade melhorada, maior resistência |

| Requisitos do PEEK amorfo | <143°C | <290°F | Cristalinidade reduzida, resistência melhorada |

Na PTSMAKE, descobrimos que manter as temperaturas do molde em torno de 180-200°C proporciona o melhor equilíbrio entre processabilidade e propriedades mecânicas para a maioria das aplicações. A utilização de controladores de temperatura do molde aquecidos a óleo, em vez de aquecedores eléctricos, proporciona uma distribuição de temperatura mais estável e uniforme.

Problemas comuns relacionados com a temperatura na moldagem PEEK

A regulação incorrecta da temperatura pode manifestar-se de várias formas:

Temperatura de processamento demasiado baixa

Quando o PEEK é processado abaixo da temperatura óptima:

- Enchimento incompleto da cavidade do molde

- Aumento do stress interno

- Má ligação entre camadas

- Desgaste excessivo do equipamento devido à elevada viscosidade

- Cristalinidade reduzida e propriedades mecânicas inferiores

Temperatura de processamento demasiado elevada

Temperaturas excessivas podem causar:

- Degradação e descoloração do material

- Libertação de compostos voláteis

- Peso molecular reduzido

- Flash excessivo nas linhas de separação

- Aumento dos tempos de ciclo devido a requisitos de arrefecimento mais longos

Controlo inconsistente da temperatura

As flutuações de temperatura durante o processamento podem provocar:

- Dimensões variáveis das peças

- Cristalinidade inconsistente

- Propriedades mecânicas imprevisíveis

- Aumento das taxas de rejeição

Considerações especiais para a secagem de PEEK

Antes mesmo de chegar à fase de moldagem, é essencial uma secagem correta do PEEK. O PEEK deve ser seco a 150°C (302°F) durante um mínimo de 3-4 horas. Uma secagem inadequada pode causar problemas cosméticos, vazios e propriedades mecânicas reduzidas. No PTSMAKE, muitas vezes prolongamos os tempos de secagem para 6-8 horas em aplicações críticas para garantir a remoção completa da humidade.

Tecnologia de monitorização da temperatura

O processamento moderno do PEEK requer uma monitorização avançada da temperatura:

- Sensores de temperatura por infravermelhos no tambor

- Termopares incorporados no molde

- Registo e análise de dados de temperatura em tempo real

- Imagem térmica para verificação da temperatura da superfície do molde

Estas tecnologias permitem-nos manter um controlo rigoroso sobre todo o perfil térmico do processo de moldagem, garantindo uma qualidade consistente das peças, mesmo durante longos períodos de produção.

Considerações sobre temperaturas avançadas para PEEK com enchimento

Ao trabalhar com variantes de PEEK com enchimento (fibra de carbono, fibra de vidro, etc.), os requisitos de temperatura mudam ligeiramente:

| Tipo PEEK | Ajuste da temperatura | Motivo |

|---|---|---|

| Fibra de carbono PEEK | +5 a 10°C de temperatura de barril superior | As fibras aumentam a viscosidade |

| PEEK com enchimento de vidro | Temperatura do molde +5 a 15°C mais elevada | Promove uma melhor humidificação das fibras |

| PEEK com PTFE | -5 a 10°C de temperatura inferior do barril | O PTFE tem uma estabilidade térmica inferior |

No PTSMAKE, desenvolvemos perfis de temperatura personalizados para diferentes formulações de PEEK preenchidas com base em testes extensivos e experiência de produção.

Comparação da moldagem por injeção de PEEK com outros polímeros de elevado desempenho: Qual deles oferece os melhores resultados?

Já alguma vez se viu dividido entre diferentes polímeros de elevado desempenho para a sua aplicação crítica? Aquele momento frustrante em que está a equilibrar o custo com o desempenho, a resistência ao calor com a estabilidade química e a capacidade de fabrico com a resistência mecânica - tudo isto enquanto tenta cumprir prazos de projeto apertados?

A moldagem por injeção de PEEK geralmente supera outros polímeros de alto desempenho como o PPS, PEI e PPSU em ambientes extremos que requerem uma resistência excecional ao calor (até 260°C), estabilidade química e resistência mecânica. No entanto, o seu custo mais elevado e a complexidade de processamento tornam as alternativas melhores escolhas para aplicações menos exigentes.

Critérios-chave de desempenho para polímeros de alta temperatura

Quando avalio polímeros de alto desempenho para moldagem por injeção, normalmente concentro-me em vários factores críticos que determinam a sua adequação a aplicações avançadas. Estes polímeros não são apenas mercadorias - são materiais especializados concebidos para se destacarem em condições extremas em que os plásticos normais falhariam.

Comparação da resistência à temperatura

A resistência à temperatura continua a ser uma das caraterísticas que mais definem os polímeros de alto desempenho. Na minha experiência no PTSMAKE, esta é frequentemente a primeira especificação que os clientes perguntam.

O PEEK lidera o grupo com temperaturas de utilização contínua de aproximadamente 260°C (500°F), superando significativamente o PPS (Performance Polysulfone) a 220°C, o PEI (Polyetherimide) a 170°C e o PPSU (Polyphenylsulfone) a 180°C. Esta resistência superior ao calor faz do PEEK a escolha ideal para aplicações em componentes aeroespaciais, fabrico de semicondutores e equipamento de petróleo e gás.

Análise das propriedades mecânicas

Para além da temperatura, as propriedades mecânicas destes polímeros variam consideravelmente:

| Polímero | Resistência à tração (MPa) | Módulo de flexão (GPa) | Resistência ao impacto (kJ/m²) |

|---|---|---|---|

| PEEK | 90-100 | 3.6-4.2 | 7.5-8.5 |

| PPS | 70-85 | 3.3-3.8 | 2.5-4.0 |

| PEI | 85-100 | 3.0-3.5 | 5.3-6.0 |

| PPSU | 70-80 | 2.4-2.7 | 6.5-7.5 |

A excecional resistência à tração do PEEK, aliada à sua impressionante resistência ao impacto, confere-lhe versatilidade em diversas aplicações. Já vi peças em PEEK manterem a integridade estrutural em condições que fariam com que outros polímeros falhassem catastroficamente.

Resistência química e estabilidade ambiental

Perfis de compatibilidade química

O perfil de resistência química6 de cada polímero desempenha um papel crucial na seleção de materiais para ambientes corrosivos. O PEEK demonstra uma resistência notável contra a maioria dos produtos químicos industriais, ácidos e hidrocarbonetos, mesmo a temperaturas elevadas.

O PPS oferece uma resistência química comparável aos ácidos, mas revela alguma vulnerabilidade a determinadas bases e solventes clorados. O PEI e o PPSU têm uma boa resistência química, mas geralmente não conseguem igualar o PEEK em ambientes químicos agressivos, especialmente a temperaturas mais elevadas.

Para aplicações médicas que requerem esterilização, a capacidade do PEEK de resistir a repetidas autoclavagens, radiação gama e esterilização química torna-o excecionalmente valioso. Trabalhei com fabricantes de dispositivos médicos que solicitam especificamente o PEEK para componentes que serão submetidos a centenas de ciclos de esterilização.

Absorção de água e estabilidade dimensional

A absorção de água afecta a estabilidade dimensional e as propriedades mecânicas:

- PEEK: 0,1-0,3%

- PPS: 0,02-0,05%

- PEI: 0,25-0,4%

- PPSU: 0,3-0,6%

Na verdade, o PPS supera o PEEK nesta categoria com uma absorção mínima de água, tornando-o preferível para aplicações em que a estabilidade dimensional precisa é crítica em ambientes húmidos. No entanto, quando todos os factores são considerados em conjunto, o desempenho global do PEEK continua a ser preferível para a maioria das aplicações extremas.

Considerações sobre o processamento e desafios de fabrico

Comparação do custo do material

O fator custo não pode ser ignorado quando se comparam estes polímeros:

| Polímero | Custo relativo (Base: Polímeros de engenharia padrão = 1) |

|---|---|

| PEEK | 15-20x |

| PPS | 6-8x |

| PEI | 8-10x |

| PPSU | 7-9x |

O prémio de custo do PEEK representa uma consideração significativa. Na PTSMAKE, aconselho frequentemente os clientes a avaliarem cuidadosamente se a sua aplicação requer realmente o desempenho extremo do PEEK ou se outro polímero de elevado desempenho pode fornecer propriedades adequadas a um custo inferior.

Parâmetros de processamento e requisitos de equipamento

O processamento destes polímeros apresenta diferentes graus de dificuldade:

- O PEEK requer temperaturas de processamento mais elevadas (370-400°C) e equipamento especializado com sistemas de canais quentes totalmente metálicos

- O PPS processa a temperaturas mais baixas (310-330°C) mas requer uma secagem cuidadosa

- O PEI necessita de temperaturas de processamento intermédias (340-370°C)

- O PPSU processa a 330-360°C com requisitos moderados de equipamento

As temperaturas de processamento mais elevadas do PEEK traduzem-se em maiores exigências em termos de equipamento, maior consumo de energia e considerações especializadas em termos de ferramentas. Investimos em sistemas avançados de moldagem por injeção especificamente concebidos para lidar com PEEK e outros polímeros de alta temperatura, o que muitos fabricantes não fizeram.

Critérios de seleção específicos da aplicação

Os requisitos específicos da sua aplicação devem, em última análise, orientar a seleção do material. Para componentes aeroespaciais expostos a temperaturas extremas e tensões mecânicas, o PEEK continua a ser a escolha preferida, apesar do seu custo. Para componentes eléctricos que requerem uma excelente estabilidade dimensional e uma boa resistência ao calor a um preço mais moderado, o PPS revela-se frequentemente mais adequado.

Os implantes médicos beneficiam da biocompatibilidade do PEEK e das suas propriedades mecânicas que se aproximam do osso humano. O equipamento de processamento químico pode utilizar PPSU devido à sua excelente resistência à hidrólise quando não é necessária uma resistência a temperaturas extremas.

Na PTSMAKE, trabalhamos em estreita colaboração com os clientes para identificar o material ideal com base numa análise abrangente dos requisitos de desempenho, restrições de fabrico e considerações de custo, em vez de optar pelo polímero com melhor desempenho, independentemente da necessidade.

Quais são as principais considerações para a conceção de peças moldadas por injeção PEEK?

Já alguma vez concebeu um componente PEEK apenas para se deparar com dispendiosas reformulações de moldes ou falhas de produção? É frustrante quando um material de alto desempenho como o PEEK não funciona devido a problemas de conceção que podem ser evitados. Muitos engenheiros não se apercebem de que as regras padrão de conceção de plásticos simplesmente não se aplicam a este polímero especializado.

A conceção de peças moldadas por injeção de PEEK requer uma atenção especial à uniformidade da espessura da parede, aos ângulos de inclinação adequados, às localizações apropriadas das comportas, às condições de arrefecimento controladas e à consideração das taxas de retração do material. Estes factores são críticos porque a elevada temperatura de processamento do PEEK (370-400°C) e a sua natureza semi-cristalina criam desafios de moldagem únicos.

Compreender as propriedades únicas do PEEK para otimização do design

O PEEK (poliéter-éter-cetona) é um termoplástico de elevado desempenho com propriedades mecânicas, resistência química e estabilidade térmica excepcionais. No entanto, estas mesmas qualidades tornam difícil o seu processamento através da moldagem por injeção. Ao conceber peças para moldagem por injeção de PEEK, é necessário compreender o impacto das propriedades do material na capacidade de fabrico.

Um dos aspectos mais críticos é a gestão do elevado ponto de fusão do PEEK (343°C) e da temperatura de processamento (370-400°C). Estas temperaturas extremas afectam tudo, desde a conceção da porta até à estratégia de arrefecimento. Ao contrário dos plásticos convencionais, o PEEK regista uma significativa cristalização7 durante o arrefecimento, o que provoca alterações dimensionais. Este processo de cristalização deve ser cuidadosamente controlado para manter a precisão da peça.

A espessura da parede é outra consideração crucial. Recomendo que se mantenha uma espessura de parede uniforme em todo o projeto, sempre que possível. Variações superiores a 15% podem levar a marcas de afundamento, deformação e tensões internas. Para componentes PEEK, a espessura óptima da parede varia normalmente entre 1,0-3,0 mm, dependendo dos requisitos da peça.

Elementos críticos de design para peças PEEK

Ângulos de inclinação e acabamentos de superfície

Os ângulos de inclinação não são negociáveis com o PEEK. Devido à sua elevada temperatura de processamento e subsequente cristalização, o PEEK tem tendência a aderir às superfícies do molde. Descobri que são necessários ângulos de inclinação mínimos de 1° para superfícies texturizadas, enquanto as superfícies lisas requerem pelo menos 0,5° de inclinação. Para nervuras mais profundas ou caraterísticas com mais de 25 mm de profundidade, considere aumentar os ângulos de inclinação para 2-3° para garantir uma ejeção fiável.

A seleção do acabamento da superfície também tem impacto na moldabilidade. As superfícies altamente polidas (SPI A1-A3) podem provocar a aderência das peças, enquanto as superfícies texturadas podem ajudar na libertação, mas acrescentam complexidades ao fluxo e ao enchimento. No PTSMAKE, recomendamos normalmente um acabamento moderado (SPI B1-B3) para a maioria das aplicações PEEK como uma abordagem equilibrada.

Conceção e localização do portão

O design das comportas influencia significativamente a qualidade das peças PEEK. A elevada viscosidade do PEEK fundido requer uma cuidadosa consideração do tipo, tamanho e localização da comporta. Para peças de precisão, eu recomendo:

| Tipo de porta | Vantagens | Desvantagens | Melhores aplicações |

|---|---|---|---|

| Subporta | Excelente cosmética, descolamento automático | Conceção complexa do molde, dispendiosa | Implantes médicos, conectores electrónicos |

| Porta de borda | Bom controlo do fluxo, conceção simples | Vestígio de portão visível | Componentes estruturais, suportes |

| Dica quente | Vestígio mínimo, bom para a automatização | Requer sistema de canal quente | Peças de produção de grande volume |

| Porta do ventilador | Reduz o empeno em peças planas | Maior área de vestígios | Componentes de paredes finas, coberturas |

A localização das comportas deve ser planeada estrategicamente para garantir um enchimento equilibrado e minimizar as linhas de soldadura. Para geometrias complexas, a análise de simulação de fluxo é inestimável para prever e resolver potenciais problemas antes de cortar o aço.

Considerações sobre materiais e parâmetros de processamento

Reforços e aditivos

O PEEK pode ser modificado com vários materiais de enchimento para melhorar propriedades específicas:

- Fibra de vidro (normalmente 10-30%): Melhora a estabilidade dimensional e a rigidez

- Fibra de carbono (normalmente 10-30%): Aumenta a resistência mecânica e reduz o empeno

- PTFE ou grafite (5-15%): Reduz o atrito em aplicações de rolamentos

- Nanotubos de carbono (1-3%): Melhora a condutividade eléctrica

Cada reforço altera as caraterísticas de fluxo e as taxas de contração do PEEK. Para os tipos com enchimento de vidro, recomendo o aumento dos ângulos de inclinação em mais 0,5° por cada 10% de conteúdo de enchimento para acomodar o fluxo reduzido e o aumento da abrasividade.

Compensação de retração e tolerâncias

O comportamento de cristalização do PEEK provoca uma contração significativa durante o arrefecimento (aproximadamente 1,0-1,3% para os tipos não preenchidos). Esta contração deve ser prevista com precisão e compensada no projeto do molde. Os fornecedores de materiais fornecem dados de retração, mas é importante compreender que a retração real pode variar com base em:

- Geometria da peça e espessura da parede

- Condições de processamento (temperaturas da fusão e do molde)

- Conteúdo de reforço

- Nível de cristalinidade

Para dimensões críticas, recomendo normalmente o planeamento de tolerâncias de ±0,2mm para a primeira polegada e ±0,05mm para cada polegada adicional. É possível obter tolerâncias mais apertadas, mas tal exigirá controlos de processo mais sofisticados e, potencialmente, operações secundárias.

Caraterísticas de conceção a evitar com PEEK

A minha experiência no PTSMAKE demonstrou que certas caraterísticas de conceção causam consistentemente problemas com a moldagem PEEK:

- Cantos afiados: Utilizar sempre raios adequados (mínimo de 0,5 mm) para reduzir a concentração de tensões

- Secções espessas: As áreas com mais de 4 mm podem provocar vazios, afundamentos e tempos de ciclo prolongados

- Transições bruscas de espessura: Utilizar transições graduais com um rácio máximo de 3:1

- Cortes inferiores: Embora possíveis, aumentam significativamente a complexidade e o custo

- Costelas longas e finas: Manter a relação altura/espessura das nervuras inferior a 3:1 para evitar problemas de enchimento e ejeção

Considerações económicas para a conceção de peças PEEK

O PEEK é um material caro (frequentemente $75-100/kg), o que faz com que a eficiência do material seja uma consideração económica fundamental. As estratégias de conceção que minimizam a utilização de material, mantendo o desempenho, são fundamentais:

- Implementar nervuras em vez de secções sólidas

- Considerar a extração dos volumes não funcionais

- Utilizar a simulação para otimizar a espessura da parede para obter uma relação resistência/peso

- Avaliar se todas as partes do componente necessitam das propriedades de desempenho do PEEK

Além disso, a conceção de moldes para PEEK requer normalmente aços de maior qualidade, sistemas de controlo de temperatura mais precisos e mecanismos de ejeção mais robustos do que os plásticos normais. Estes factores aumentam os custos das ferramentas, mas são essenciais para uma produção bem sucedida a longo prazo.

Como garantir o controlo de qualidade em projectos de moldagem por injeção de PEEK?

Já alguma vez recebeu componentes PEEK que não cumpriam as especificações, causando atrasos no projeto e derrapagens orçamentais? Ou teve dificuldades com a qualidade inconsistente das peças, apesar de utilizar materiais de primeira qualidade? Estes desafios de controlo de qualidade podem transformar projectos PEEK promissores em pesadelos dispendiosos.

O controlo de qualidade na moldagem por injeção de PEEK requer uma abordagem sistemática que inclui a validação de materiais, parâmetros de processamento optimizados, técnicas de inspeção avançadas e documentação abrangente. A implementação destes controlos assegura a precisão dimensional, a integridade mecânica e a consistência em todas as séries de produção.

Compreender os desafios de qualidade únicos da moldagem por injeção de PEEK

Quando se trabalha com poliéter-éter-cetona (PEEK), o controlo de qualidade assume uma importância acrescida. Este termoplástico de elevado desempenho exige abordagens especializadas devido às suas caraterísticas de processamento únicas. Com uma temperatura de transição vítrea de 143°C e um ponto de fusão de cerca de 343°C, o PEEK requer condições de processamento precisas para obter resultados óptimos.

Os principais desafios de qualidade que encontrei com a moldagem por injeção de PEEK incluem:

- Degradação do material devido a secagem incorrecta ou exposição excessiva ao calor

- Instabilidade dimensional devido a elevadas taxas de contração (aproximadamente 1-1,5%)

- Vazios e linhas de soldadura fracas devido a pressão de enchimento insuficiente

- Imperfeições da superfície resultantes de flutuações da temperatura de processamento

- Variações de cristalinidade8 que afectam as propriedades mecânicas e a estabilidade dimensional

Na PTSMAKE, desenvolvemos protocolos de controlo de qualidade abrangentes especificamente para materiais PEEK, garantindo resultados consistentes mesmo para as aplicações mais exigentes.

Medidas de controlo da qualidade antes da produção

Ensaios de validação de materiais

Antes de qualquer resina PEEK entrar nas nossas máquinas, implementamos procedimentos rigorosos de validação de materiais:

- Verificação do certificado de análise (CoA) para cada lote

- Ensaio do teor de humidade (o PEEK requer uma humidade <0,02%)

- Ensaios de índice de fluxo de fusão para verificar as caraterísticas de processamento

- Teste DSC (Calorimetria Exploratória Diferencial) para confirmar as propriedades térmicas

Análise da conceção para a capacidade de fabrico (DFM)

A qualidade começa com o design. A nossa equipa de engenharia analisa cada desenho de componente PEEK para identificar potenciais problemas de fabrico:

- Análise da uniformidade da espessura da parede para evitar deformações

- Otimização da localização das portas para minimizar os defeitos relacionados com o fluxo

- Verificação do ângulo de inclinação para uma ejeção limpa

- Avaliação da disposição dos canais de arrefecimento para garantir um arrefecimento uniforme

Estas medidas de pré-produção reduzem significativamente os problemas de qualidade antes de a primeira peça ser produzida.

Técnicas de controlo de qualidade durante o processo

Monitorização dos parâmetros críticos de processamento

As janelas de processamento do PEEK são mais estreitas do que as dos plásticos convencionais. Implementamos a monitorização em tempo real de:

| Parâmetro de processamento | Intervalo típico | Método de controlo |

|---|---|---|

| Temperatura do barril | 360-400°C | Conjunto de termopares com registo digital |

| Temperatura do molde | 170-200°C | Mapeamento térmico por infravermelhos |

| Pressão de injeção | 100-140 MPa | Transdutores de pressão com registo de dados |

| Tempo de retenção | 10-20 segundos | Verificação automatizada do tempo de ciclo |

| Tempo de arrefecimento | 10-30 segundos | Controlo adaptativo baseado na temperatura |

Inspeção do primeiro artigo (FAI)

Cada ciclo de produção começa com uma inspeção exaustiva do primeiro artigo:

- Verificação dimensional completa utilizando CMM (Máquina de Medição por Coordenadas)

- Inspeção visual com ampliação para detetar defeitos na superfície

- Comparação do peso com os cálculos teóricos

- Ensaios funcionais, se for caso disso

Só após a aprovação da FAI é que se inicia a produção total, garantindo a qualidade desde a primeira peça.

Verificação da qualidade pós-produção

Controlo Estatístico do Processo (SPC)

Implementamos técnicas SPC para monitorização contínua da qualidade, incluindo:

- Gráficos X-bar e R para dimensões críticas

- Análises de capacidade (Cpk > 1,33 para caraterísticas críticas)

- Análise de tendências para identificar desvios do processo antes da ocorrência de defeitos

Ensaios avançados de materiais

Para componentes PEEK com requisitos de desempenho críticos, oferecemos:

- Teste DSC para verificar a percentagem de cristalinidade

- FTIR (Espectroscopia de infravermelhos com transformada de Fourier) para a composição do material

- Ensaios de propriedades mecânicas (tração, flexão, impacto)

- Teste de esforço ambiental para condições específicas da aplicação

Sistemas de documentação e rastreabilidade

Uma documentação exaustiva é essencial para um controlo de qualidade eficaz. O nosso sistema inclui:

Controlo de lotes e rastreabilidade de peças

Cada componente PEEK pode ser rastreado até:

- Número de lote do material original

- Condições e parâmetros de processamento

- Resultados e aprovações do controlo de qualidade

- Informações sobre a máquina e o operador

Relatórios e análises de qualidade

Fornecemos relatórios de qualidade pormenorizados que mostram:

- Resultados dimensionais com análise estatística

- Gráficos de parâmetros do processo que mostram a estabilidade

- Detalhes de não-conformidade com análise da causa raiz

- Acções corretivas implementadas

Esta documentação não só verifica a qualidade, como também permite uma melhoria contínua ao longo do tempo.

Criar uma parceria de controlo de qualidade

Os sistemas de controlo de qualidade mais eficazes implicam uma colaboração estreita entre a nossa equipa e a sua. Eu recomendo:

- Envolvimento precoce da nossa equipa de qualidade nas discussões de conceção

- Desenvolvimento conjunto de caraterísticas críticas para a qualidade (CTQ)

- Revisão regular dos dados relativos à capacidade de processamento

- Iniciativas de melhoria contínua partilhadas

De acordo com a minha experiência, quando os clientes participam ativamente no planeamento da qualidade, obtemos sempre resultados superiores para os componentes PEEK.

Saiba como a compatibilidade química afecta a seleção e o desempenho do seu material. ↩

Saiba como esta propriedade do material afecta o desempenho do implante e os resultados dos doentes. ↩

Saiba como este processo químico afecta as propriedades finais e o custo do PEEK. ↩

Termo técnico que descreve a forma como o plástico fundido flui durante o processamento. ↩

Clique para saber mais sobre o impacto crítico da cristalinidade no desempenho do PEEK. ↩

Saiba como os produtos químicos afectam o desempenho dos polímeros em aplicações críticas. ↩

Saiba mais sobre o impacto da cristalização na conceção de peças PEEK e como controlá-la. ↩

Saiba como a cristalinidade afecta o desempenho e a fiabilidade das suas peças PEEK. ↩