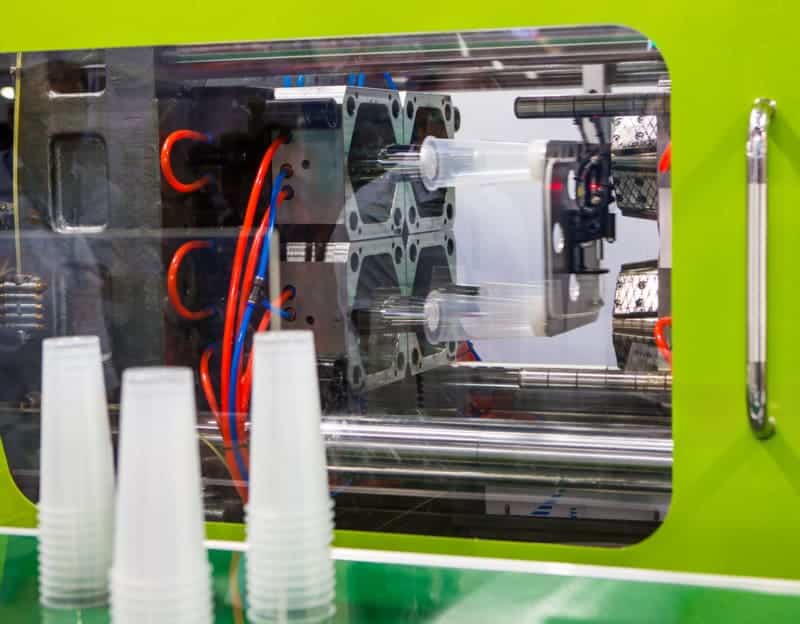

Alguma vez se perguntou como é que os produtos de plástico do dia a dia, desde a capa do seu smartphone a peças de automóvel, são fabricados com uma precisão tão incrível? Muitos fabricantes debatem-se com a produção eficiente de peças de plástico complexas, mantendo a qualidade e os custos baixos. O desafio torna-se ainda mais assustador quando se lida com requisitos de produção de grandes volumes e especificações de design complexas. A injeção de plástico [...]

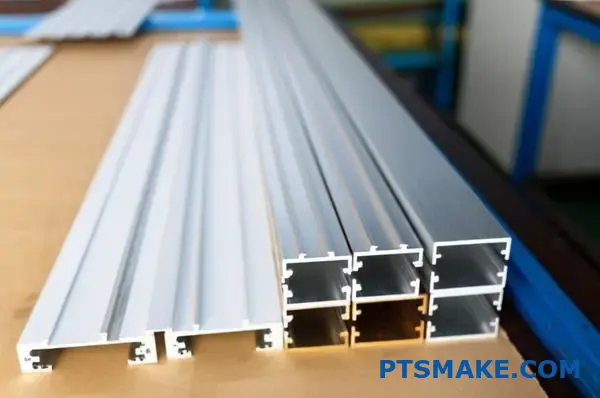

A moldagem por injeção de plástico é um processo de fabrico que transforma pellets de plástico em peças formadas com precisão, injectando plástico derretido numa cavidade de molde concebida à medida. Uma vez arrefecida e solidificada, a peça é ejectada, criando réplicas exactas com uma qualidade consistente e um desperdício mínimo.

Compreender o processo básico

O processo de moldagem por injeção de plástico segue uma sequência cuidadosamente controlada que garante uma qualidade consistente. Na PTSMAKE, aperfeiçoámos este processo para obter os melhores resultados para os nossos clientes. O processo começa com a resina termoplástica1 pellets que são introduzidos no funil da máquina de moldagem por injeção.

Os passos básicos incluem:

- Preparação do material

- Fusão e injeção

- Arrefecimento e solidificação

- Ejeção de peças

- Controlo de qualidade

Componentes principais de uma máquina de moldagem por injeção

O sucesso da moldagem por injeção depende em grande medida do funcionamento preciso de vários componentes cruciais:

Tremonha

- Armazena pellets de plástico

- Controla a velocidade de alimentação do material

- Evita a contaminação

- Mantém um fluxo de material consistente

Barril e parafuso

- Aquece e funde material plástico

- Assegura uma mistura uniforme do material

- Controla a pressão de injeção

- Mantém a estabilidade da temperatura

Sistema de moldes

- Cria a geometria da peça

- Controla o processo de arrefecimento

- Gestão do fluxo de materiais

- Assegura a qualidade das peças

Aplicações em todos os sectores

A versatilidade da moldagem por injeção torna-a inestimável em vários sectores:

| Indústria | Aplicações comuns | Principais benefícios |

|---|---|---|

| Automóvel | Componentes do painel de instrumentos, para-choques | Elevada durabilidade, formas complexas |

| Médico | Instrumentos cirúrgicos, caixas de dispositivos | Produção esterilizada, precisão |

| Eletrónica de consumo | Capas para telemóveis, peças para computadores portáteis | Acabamento estético, consistência |

| Embalagem | Recipientes, tampas, fechos | Económico e de grande volume |

| Industrial | Peças de máquinas, ferramentas | Solidez, fiabilidade |

Vantagens da moldagem por injeção

Eficiência de produção

- Capacidade para grandes volumes

- Tempos de ciclo rápidos

- Funcionamento automatizado

- Produção mínima de resíduos

Qualidade e coerência

- Replicação exacta de peças

- Excelente acabamento de superfície

- Tolerâncias apertadas

- Integridade estrutural

Flexibilidade de conceção

- Possibilidade de geometrias complexas

- Múltiplas opções de materiais

- Várias texturas de superfície

- Personalização da cor

Custo-eficácia

- Baixos custos por peça em volume

- Desperdício mínimo de material

- Redução das necessidades de mão de obra

- Durabilidade do molde a longo prazo

Considerações sobre a seleção de materiais

A escolha do material correto é crucial para o sucesso da moldagem por injeção. Os materiais mais comuns incluem:

ABS (Acrilonitrilo Butadieno Estireno)

- Elevada resistência ao impacto

- Bom acabamento superficial

- Excelente estabilidade dimensional

Polipropileno (PP)

- Resistência química

- Leve

- Rentável

Policarbonato (PC)

- Alta resistência

- Nitidez ótica

- Resistência ao calor

Nylon (PA)

- Resistência ao desgaste

- Resistência e durabilidade

- Resistência química

Medidas de controlo da qualidade

Para manter uma qualidade consistente, implementamos várias medidas de controlo:

Testes de pré-produção

- Verificação dos materiais

- Análise do fluxo do molde

- Otimização dos parâmetros do processo

Monitorização durante o processo

- Controlo da temperatura

- Controlo da pressão

- Controlo do tempo de ciclo

Inspeção pós-produção

- Verificação dimensional

- Inspeção visual

- Ensaios funcionais

A importância da moldagem por injeção de plástico no fabrico moderno não pode ser exagerada. Combina eficiência, precisão e escalabilidade de uma forma que poucos outros processos de fabrico conseguem igualar. À medida que a tecnologia continua a avançar, este processo versátil permanecerá na vanguarda da produção de peças de plástico, permitindo inovações em vários sectores.

Como funciona o processo de moldagem por injeção?

Já alguma vez se perguntou porque é que alguns produtos de plástico têm uma qualidade inconsistente ou falham prematuramente? Muitos fabricantes debatem-se com peças defeituosas, desperdício de material e atrasos na produção porque não compreendem totalmente o processo de moldagem por injeção. Estes problemas não só aumentam os custos, como também prejudicam as relações com os clientes e a reputação da marca.

O processo de moldagem por injeção funciona através de uma sequência sistemática de passos: preparação do material, aquecimento e injeção, arrefecimento e ejeção da peça. Este método de fabrico preciso utiliza temperatura, pressão e tempo controlados para transformar os granulados de plástico em produtos acabados de alta qualidade.

Seleção e preparação de materiais

A viagem começa com a escolha do material correto. Saliento sempre aos meus clientes que a seleção do material é crucial para o sucesso do produto. A resina plástica deve corresponder tanto aos requisitos do produto como aos parâmetros de moldagem. Normalmente, consideramos:

- Propriedades mecânicas (resistência, flexibilidade)

- Resistência à temperatura

- Resistência química

- Relação custo-eficácia

- Caraterísticas de processamento

Antes de iniciar o processo de moldagem, certificamo-nos de que o material está devidamente seco. Higroscópico2 requerem uma atenção especial para evitar problemas de qualidade durante a moldagem.

Conceção e configuração de moldes

O molde é essencialmente o coração do processo de moldagem por injeção. Um molde bem concebido inclui:

- Cavidade e núcleo que formam a forma da peça

- Sistema de corrediça para fluxo de material

- Canais de arrefecimento

- Sistema de ejeção

- Sistema de ventilação

| Componente do molde | Função | Impacto na qualidade |

|---|---|---|

| Portões | Controlo do fluxo de materiais | Afecta o padrão de enchimento e as linhas de soldadura |

| Corredores | Material direto para as cavidades | Influencia a distribuição da pressão |

| Canais de arrefecimento | Regular a temperatura | Determina o tempo de ciclo e o empeno |

| Respiros | Libertar o ar retido | Evita a queima e o enchimento incompleto |

A fase de injeção

Durante esta fase crítica, ocorrem vários acontecimentos importantes:

Aquecimento de materiais

- Os granulados de plástico são introduzidos no tambor

- As bandas de aquecimento derretem o material

- A rotação do parafuso fornece calor adicional através da fricção

Injeção de material

- O plástico fundido é empurrado para a frente pelo parafuso

- O material preenche a cavidade do molde sob alta pressão

- A pressão é mantida para compensar o encolhimento

O controlo da temperatura e da pressão durante a injeção é crucial. Recomendo estes parâmetros de processamento típicos:

| Tipo de material | Temperatura de fusão (°C) | Temperatura do molde (°C) | Pressão de injeção (MPa) |

|---|---|---|---|

| ABS | 220-260 | 50-85 | 50-70 |

| PC | 280-310 | 80-120 | 70-100 |

| PP | 200-250 | 20-60 | 40-60 |

Arrefecimento e solidificação

A fase de arrefecimento determina a qualidade final da peça e o tempo de ciclo. As principais considerações incluem:

- Conceção e disposição do canal de arrefecimento

- Temperatura e caudal do líquido de refrigeração

- Espessura e geometria da peça

- Caraterísticas de cristalização do material

Descobri que um arrefecimento equilibrado é essencial para:

- Minimizar o empeno

- Reduzir o stress interno

- Manutenção da estabilidade dimensional

- Otimização do tempo de ciclo

Ejeção de peças e controlo de qualidade

As etapas finais envolvem:

Abertura do molde

- Ocorre após arrefecimento suficiente

- Controlado pela espessura da peça e pelas propriedades do material

Ejeção de peças

- Os ejectores mecânicos empurram a peça para fora

- O robô ou o operador retira a peça

- As peças são recolhidas para inspeção

Controlos de qualidade

- Precisão dimensional

- Acabamento da superfície

- Integridade estrutural

- Defeitos visuais

Parâmetros do processo e otimização

O sucesso na moldagem por injeção requer um controlo cuidadoso:

Gestão da temperatura

- Zonas de temperatura do barril

- Temperatura do molde

- Temperatura do material

Controlo da pressão

- Pressão de injeção

- Pressão de retenção

- Pressão de retorno

Parâmetros de temporização

- Tempo de injeção

- Tempo de espera

- Tempo de arrefecimento

- Tempo total do ciclo

| Parâmetro | Impacto | Objetivo de otimização |

|---|---|---|

| Velocidade de injeção | Padrão de enchimento, cisalhamento | Equilíbrio entre rapidez e qualidade |

| Pressão de retenção | Retração, dimensões | Pressão mínima necessária |

| Tempo de arrefecimento | Tempo de ciclo, qualidade | Otimizar para eficiência |

Monitorizo regularmente estes parâmetros utilizando sistemas modernos de controlo de processos, que ajudam a manter a consistência e a detetar potenciais problemas antes que estes afectem a qualidade das peças. A relação entre estes parâmetros é complexa, e encontrar o equilíbrio ideal requer experiência e uma abordagem sistemática.

Através de uma atenção cuidadosa a cada passo e de um controlo adequado dos parâmetros, o processo de moldagem por injeção pode produzir consistentemente peças de plástico de alta qualidade. A chave é compreender como cada variável afecta o produto final e manter um controlo preciso ao longo de todo o ciclo.

Quais são os principais componentes de uma máquina de moldagem por injeção?

Alguma vez teve dificuldade em compreender por que razão algumas peças moldadas por injeção falham enquanto outras são bem sucedidas? Muitos fabricantes enfrentam desafios com a qualidade inconsistente das peças e o desempenho das máquinas, muitas vezes devido à falta de compreensão do modo como as suas máquinas de moldagem por injeção funcionam realmente. A complexidade destas máquinas pode ser avassaladora, levando a erros dispendiosos e a atrasos na produção.

Uma máquina de moldagem por injeção é constituída por quatro componentes principais: a unidade de injeção, a unidade de fixação, o molde e o sistema de controlo. Cada componente desempenha um papel crucial na transformação de pellets de plástico em bruto em produtos acabados através de uma sequência precisa de aquecimento, injeção, arrefecimento e ejeção.

A unidade de injeção: O coração da máquina

A unidade de injeção é onde a magia começa. É responsável pela fusão dos granulados de plástico e pela injeção do material fundido na cavidade do molde. Os elementos-chave incluem:

- Tremonha de alimentação: Armazena e alimenta o barril com granulados de plástico

- Barril: Abriga o parafuso alternativo3 e bandas de aquecimento

- Bandas de aquecimento: Mantêm a temperatura de fusão correta

- Bocal: Liga o cilindro ao molde e controla o fluxo de material

Descobri que é fundamental manter um controlo adequado da temperatura na unidade de injeção. Mesmo uma ligeira variação pode afetar a viscosidade do material e a qualidade da peça final.

A unidade de fixação: Força e precisão

A unidade de fixação é essencialmente o músculo da máquina. Desempenha várias funções vitais:

- Mantém as metades do molde unidas durante a injeção

- Fornece a força necessária para impedir a abertura do molde

- Controla os movimentos de abertura e fecho do molde

- Assegura a ejeção correta da peça

Segue-se uma análise das forças de aperto típicas necessárias para diferentes tamanhos de peças:

| Tamanho da peça (cm²) | Força de aperto recomendada (toneladas) | Aplicações comuns |

|---|---|---|

| 0-50 | 30-100 | Pequenos componentes electrónicos |

| 51-200 | 101-300 | Bens de consumo |

| 201-500 | 301-800 | Peças para automóveis |

| 501+ | 800+ | Grandes componentes industriais |

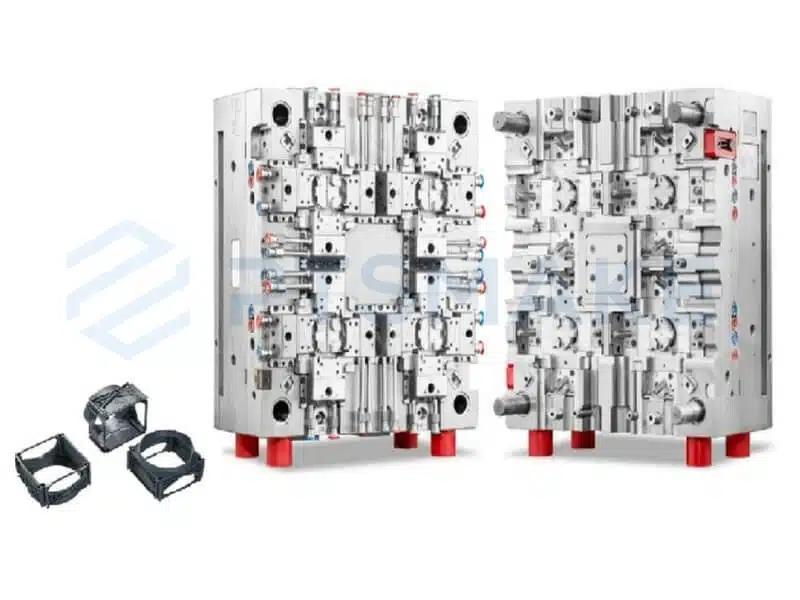

O molde: Onde o design encontra a realidade

O molde é talvez o componente mais crítico, uma vez que determina a forma final e a qualidade do produto. As principais caraterísticas incluem:

- Cavidade e núcleo: Formam as formas externas e internas da peça

- Sistema de canais: Canaliza o plástico fundido do bocal para a cavidade

- Canais de arrefecimento: Regula a temperatura para uma solidificação correta

- Sistema de ejeção: Remove as peças acabadas do molde

Um aspeto que muitas vezes surpreende os meus clientes é a importância de uma ventilação adequada na conceção do molde. Sem uma ventilação adequada, o ar retido pode causar queimaduras, disparos curtos ou outros problemas de qualidade.

O sistema de controlo: O cérebro das operações

As máquinas de moldagem por injeção modernas dependem fortemente de sistemas de controlo sofisticados. Estes sistemas gerem:

- Parâmetros do processo: Definições de temperatura, pressão e velocidade

- Perfil de injeção: Controla o caudal de material durante a injeção

- Cronometragem de ciclos: Coordena todos os movimentos da máquina

- Monitorização da qualidade: Monitoriza as variáveis críticas do processo

Tenho assistido a melhorias significativas na qualidade das peças quando os fabricantes passam de sistemas de controlo básicos para sistemas de controlo avançados. A capacidade de afinar parâmetros e manter a consistência é inestimável.

Integração e sincronização

O sucesso do processo de moldagem por injeção depende do bom funcionamento conjunto destes componentes. Eis como eles interagem:

- O sistema de controlo dá um sinal à unidade de fixação para fechar o molde

- Uma vez fechada, a unidade de injeção avança e injecta o plástico fundido

- O sistema de controlo monitoriza e ajusta os parâmetros durante o enchimento

- Após o arrefecimento, a unidade de fixação abre-se e ejecta a peça

Uma compreensão correta desta sincronização ajuda a resolver problemas comuns como:

- Flash: frequentemente relacionado com uma força de aperto insuficiente

- Tiros curtos: Pode indicar problemas na unidade de injeção

- Deformação: Pode resultar de ineficiências do sistema de arrefecimento

- Marcas de queimaduras: Possivelmente devido a uma ventilação inadequada ou a velocidades excessivas

Tendo trabalhado com várias máquinas e configurações, aprendi que a manutenção regular de todos os componentes é crucial. Uma máquina bem mantida fornecerá:

- Qualidade consistente das peças

- Redução dos tempos de ciclo

- Taxas de sucata mais baixas

- Aumento da vida útil do equipamento

- Melhor eficiência energética

A interação entre estes componentes cria um sistema complexo que requer um equilíbrio cuidadoso. A compreensão do papel de cada componente ajuda a otimizar o processo e a obter melhores resultados nas operações de moldagem por injeção.

Que tipos de plásticos são utilizados na moldagem por injeção?

Escolher o material plástico certo para a moldagem por injeção pode ser complicado. Com centenas de materiais plásticos disponíveis, muitos engenheiros e projectistas de produtos têm dificuldade em determinar qual o material que melhor se adequa à sua aplicação específica. Fazer a escolha errada pode levar a falhas no produto, aumento de custos e atrasos no projeto.

Na moldagem por injeção, são utilizadas duas categorias principais de plásticos: termoplásticos e termoendurecíveis. Os termoplásticos podem ser repetidamente fundidos e solidificados, enquanto os termoendurecíveis endurecem permanentemente após o aquecimento inicial. Os materiais mais comuns incluem o ABS, o policarbonato, o polipropileno e o nylon, cada um com propriedades únicas.

Compreender os termoplásticos

Os termoplásticos são os materiais mais utilizados na moldagem por injeção. Oferecem um excelente realinhamento da cadeia molecular4 durante o processo de aquecimento e arrefecimento. Descobri que esta propriedade os torna ideais para produções de grande volume porque podem ser fundidos, moldados e reciclados várias vezes sem degradação significativa.

Os termoplásticos mais populares incluem:

| Material | Propriedades principais | Aplicações comuns |

|---|---|---|

| ABS | Alta resistência ao impacto, bom acabamento superficial | Peças para automóveis, caixas para eletrónica |

| Policarbonato | Excelente transparência, elevada resistência | Dispositivos médicos, equipamentos de segurança |

| Polipropileno | Resistente a produtos químicos, leve | Recipientes para alimentos, componentes para automóveis |

| Nylon | Elevada resistência à tração, resistente ao desgaste | Engrenagens, rolamentos, peças mecânicas |

Explorando os plásticos termofixos

Ao contrário dos termoplásticos, os plásticos termoendurecíveis sofrem uma alteração química quando aquecidos. Uma vez curados, não podem ser refundidos ou reformados. Na minha experiência de trabalho com fabricantes, os termoendurecíveis são escolhidos quando é necessária uma resistência extrema ao calor ou uma resistência química superior.

Os materiais termoendurecíveis comuns incluem:

| Material | Propriedades principais | Aplicações comuns |

|---|---|---|

| Epóxi | Excelente aderência, resistente a produtos químicos | Componentes electrónicos, adesivos |

| Fenólicos | Resistente ao calor, estabilidade dimensional | Isoladores eléctricos, cabos de panelas |

| Poliuretano | Flexível, resistente ao impacto | Para-choques de automóveis, vedantes |

| Silicone | Resistente à temperatura, biocompatível | Implantes médicos, juntas |

Considerações sobre a seleção de materiais

Ao selecionar materiais plásticos para moldagem por injeção, tenho sempre em consideração estes factores cruciais:

Condições ambientais

- Gama de temperaturas de funcionamento

- Exposição química

- Exposição aos raios UV

- Resistência à humidade

Requisitos mecânicos

- Resistência ao impacto

- Resistência à tração

- Flexibilidade

- Resistência ao desgaste

Parâmetros de fabrico

- Caraterísticas do fluxo do molde

- Taxas de retração

- Tempos de ciclo

- Temperaturas de processamento

Materiais e aditivos especializados

Para melhorar as propriedades do material, podem ser incorporados vários aditivos:

Reforços

- Fibras de vidro para maior resistência

- Fibras de carbono para uma melhor condutividade

- Cargas minerais para redução de custos

Modificadores de desempenho

- Estabilizadores UV

- Retardadores de chama

- Modificadores de impacto

- Concentrados de cor

Considerações sobre custos e seleção de materiais

Os custos dos materiais têm um impacto significativo no orçamento global do projeto. Eis a minha abordagem prática à seleção de materiais:

Materiais padrão

- ABS: $1.50-2.50/lb

- Polypropylene: $1.00-1.80/lb

- Policarbonato: $2.50-3.50/lb

Materiais de engenharia

- Nylon: $3.00-4.50/lb

- PPS: $8.00-12.00/lb

- PEEK: $80.00-120.00/lb

Requisitos específicos do sector

As diferentes indústrias têm requisitos de material únicos:

Indústria médica

- Biocompatibilidade

- Resistência à esterilização

- Conformidade com a FDA

- Rastreabilidade

Setor automóvel

- Resistência ao calor

- Resistência ao impacto

- Resistência química

- Estabilidade aos raios UV

Eletrónica de consumo

- Retardador de chama

- Proteção EMI

- Apelo estético

- Durabilidade

Na PTSMAKE, mantemos uma base de dados abrangente de propriedades de materiais e parâmetros de processamento para ajudar os nossos clientes a tomar decisões informadas. Efectuamos regularmente testes e validação de materiais para garantir um desempenho ótimo nas suas aplicações específicas. Esta abordagem sistemática ajuda a evitar erros dispendiosos e garante resultados de produção bem-sucedidos.

Quais são as vantagens e desvantagens da moldagem por injeção de plástico?

Fazer a escolha errada dos métodos de fabrico pode levar a erros dispendiosos e a atrasos nos projectos. Muitos fabricantes têm dificuldade em selecionar o processo de produção correto, especialmente quando consideram a moldagem por injeção de plástico. Os riscos são elevados - se fizer uma escolha errada, poderá enfrentar custos excessivos, problemas de qualidade ou oportunidades de mercado perdidas.

A moldagem por injeção de plástico combina uma elevada eficiência com uma excelente precisão, tornando-a ideal para a produção em grande escala. Embora exija um investimento inicial significativo em ferramentas, o processo oferece uma excelente consistência das peças e baixos custos por unidade em volume, embora seja necessário ter em conta as limitações de conceção.

Principais vantagens da moldagem por injeção de plástico

Elevada eficiência de produção

- Tempos de ciclo rápidos (normalmente 15-60 segundos por peça)

- Funcionamento automatizado com intervenção humana mínima

- Capacidade para produzir várias peças em simultâneo utilizando moldes com várias cavidades

- Capacidade de produção contínua para operações 24 horas por dia, 7 dias por semana

Qualidade e consistência superiores

O reológico5 comportamento do plástico fundido durante a injeção garante:

- Consistência excecional de peça para peça

- Elevada precisão dimensional (±0,1mm ou melhor)

- Excelente qualidade de acabamento da superfície

- Requisitos mínimos de pós-processamento

Custo-eficácia à escala

| Volume de produção | Custo por unidade | Valor global |

|---|---|---|

| Baixo (1-1000) | Elevado | Pobres |

| Médio (1000-10000) | Moderado | Bom |

| Elevado (10000+) | Muito baixo | Excelente |

Versatilidade de materiais

- Compatível com centenas de tipos de polímeros

- Capacidade de misturar materiais para obter propriedades personalizadas

- Opções para várias cores e texturas

- Possibilidade de incorporar aditivos para melhorar o desempenho

Desvantagens notáveis

Investimento inicial elevado

- Custos de conceção e fabrico de moldes ($10,000-$100,000+)

- Necessidades de investimento em equipamento

- Despesas de instalação e de ensaio

- Custos de formação e manutenção

Limitações de conceção

Restrições de espessura de parede

- Requisitos de espessura mínima

- Necessidade de uma espessura de parede uniforme

- Risco de marcas de afundamento em secções espessas

Requisitos do ângulo de inclinação

- Necessário para a ejeção da peça

- Pode afetar a aparência estética

- Impacto nas caraterísticas funcionais

Restrições à produção

- Quantidades mínimas de encomenda necessárias para uma boa relação custo-eficácia

- Tempos de espera longos para o desenvolvimento inicial de ferramentas

- Flexibilidade limitada para alterações de conceção

- Complicações na mudança de cor e de material

Considerações especiais

Impacto ambiental

- Consumo de energia durante a produção

- Gestão de resíduos de materiais

- Capacidades de reciclagem

- Conformidade com a regulamentação ambiental

Requisitos de controlo de qualidade

Parâmetros do processo

- Controlo da temperatura

- Controlo da pressão

- Otimização do tempo de ciclo

- Preparação do material

Garantia de qualidade

- Inspeção regular de peças

- Manutenção de ferramentas

- Documentação do processo

- Ensaio de materiais

Factores específicos do sector

| Indústria | Requisitos essenciais | Considerações críticas |

|---|---|---|

| Automóvel | Alta resistência, durabilidade | Normas de segurança, resistência ao calor |

| Médico | Biocompatibilidade, precisão | Esterilização, conformidade regulamentar |

| Eletrónica de consumo | Estética, paredes finas | Blindagem EMI, caraterísticas de montagem |

Pela minha experiência na PTSMAKE, os projectos de moldagem por injeção bem sucedidos requerem uma consideração cuidadosa destes factores. Ajudámos inúmeros clientes a navegar por estes compromissos, descobrindo frequentemente que a chave do sucesso reside num planeamento minucioso e na otimização do design antes do início da criação da ferramenta.

A decisão de utilizar a moldagem por injeção deve basear-se numa análise exaustiva:

- Requisitos de volume de produção

- Complexidade da peça e caraterísticas de conceção

- Especificações do material

- Normas de qualidade

- Restrições orçamentais

- Objectivos de tempo de colocação no mercado

Quando corretamente implementada, a moldagem por injeção pode oferecer um excelente equilíbrio entre qualidade, custo e eficiência. No entanto, é crucial compreender as suas capacidades e limitações para tomar uma decisão informada sobre se é o método de fabrico adequado para a sua aplicação específica.

Como são concebidos e fabricados os moldes de injeção de plástico?

A conceção e o fabrico de moldes de injeção de plástico estão a tornar-se cada vez mais complexos com as exigentes especificações dos produtos actuais. Muitas empresas debatem-se com projectos de moldes que conduzem a defeitos de produção, tempos de ciclo prolongados e desgaste prematuro do molde. Estas questões não só aumentam os custos de produção, como também causam atrasos significativos nos projectos e problemas de qualidade.

O processo de conceção e fabrico de moldes de injeção de plástico envolve várias fases críticas: planeamento inicial do projeto, modelação 3D, seleção de materiais, maquinação CNC e testes. Cada fase requer uma consideração cuidadosa de factores como a geometria da peça, o fluxo de material, a eficiência de arrefecimento e a acessibilidade de manutenção para criar um molde fiável e de elevado desempenho.

Fase inicial de conceção e planeamento

A base de um fabrico de moldes bem sucedido começa com um planeamento minucioso do design. Na PTSMAKE, começamos por analisar o modelo 3D e as especificações do produto. Isto inclui a avaliação das dimensões críticas, acabamentos de superfície e requisitos de material. A fase inicial do projeto também envolve a determinação:

- Localização das linhas de separação

- Tipos e posições de portões

- Número de cavidades

- Requisitos do sistema de ejeção

- Requisitos de ventilação

Durante esta fase, utilizamos análise de elementos finitos6 para simular o fluxo de materiais e identificar potenciais problemas antes do início do fabrico.

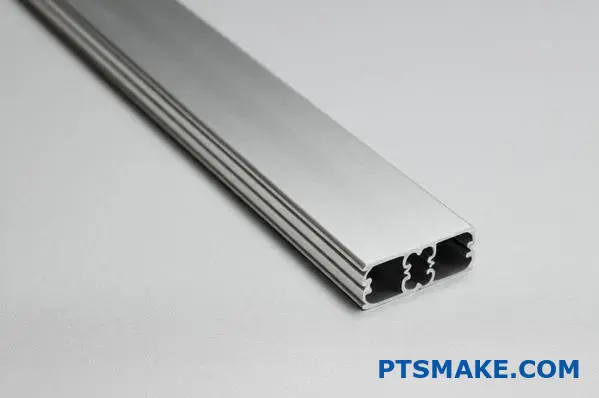

Considerações sobre a conceção do núcleo e da cavidade

O núcleo e a cavidade representam o coração de qualquer molde de injeção. Aqui está uma análise detalhada dos principais elementos de design:

| Elemento de conceção | Objetivo | Considerações críticas |

|---|---|---|

| Ângulos de projeto | Remoção de peças | Mínimo de 0,5° para superfícies texturadas |

| Espessura da parede | Fluxo de materiais | Espessura uniforme para evitar deformações |

| Costeletas e chefes | Apoio estrutural | Espessura máxima 60% das paredes adjacentes |

| Raios | Distribuição de tensões | Mínimo de 0,5 mm para os cantos interiores |

| Cortes inferiores | Caraterísticas complexas | Núcleos deslizantes ou elevadores necessários |

Seleção e tratamento de materiais

A escolha dos materiais do molde tem um impacto significativo no desempenho e na longevidade. Eis o nosso processo típico de seleção de materiais:

Materiais do núcleo e da cavidade

- Aço P20 para moldes de grandes dimensões

- Aço H13 para produção de grandes volumes

- Aço S7 para aplicações de elevado desgaste

Componentes de apoio

- Aço 1045 para placas de suporte

- Aço inoxidável 420 para componentes de arrefecimento

- Ligas de bronze para placas de desgaste

Conceção do sistema de arrefecimento

Um sistema de arrefecimento eficiente é crucial para manter tempos de ciclo consistentes e a qualidade das peças. Implementamos estas estratégias de arrefecimento:

Disposição dos canais

- Distância uniforme das superfícies das peças

- Padrões de fluxo equilibrados

- Colocação estratégica do deflector

Controlo da temperatura

- Circuitos independentes para diferentes áreas

- Pontos de controlo para verificação da temperatura

- Manutenção do fluxo turbulento

Etapas do processo de fabrico

O processo de fabrico segue uma sequência precisa:

Operações de desbaste

- Preparação do bloco

- Desbaste de núcleos e cavidades

- Maquinação de placas de suporte

Tratamento térmico

- Alívio do stress

- Endurecimento

- Têmpera

Operações de acabamento

- Maquinação a alta velocidade

- Processamento EDM

- Retificação de superfícies

- Polimento

Controlo de qualidade e testes

Cada molde é submetido a testes rigorosos antes da entrega:

Verificação dimensional

- Inspeção CMM

- Medição do acabamento da superfície

- Verificação do alinhamento dos componentes

Ensaios

- Inspeção do primeiro artigo

- Otimização do tempo de ciclo

- Verificação da qualidade das peças

Considerações sobre manutenção

É essencial incorporar caraterísticas que facilitem a manutenção:

Pontos de acesso

- Áreas de limpeza fáceis de alcançar

- Inserções amovíveis

- Componentes normalizados

Prevenção do desgaste

- Superfícies de desgaste endurecidas

- Componentes substituíveis

- Tratamentos anti-corrosão

Estratégias de otimização de custos

Manter a relação custo-eficácia, assegurando simultaneamente a qualidade:

Otimização da conceção

- Utilização de componentes standard

- Maquinação simplificada sempre que possível

- Construção modular

Seleção de materiais

- Classes específicas para aplicações

- Consideração da disponibilidade local

- Análise do impacto dos custos a longo prazo

Descobri que a conceção e o fabrico de moldes bem sucedidos requerem um equilíbrio entre a excelência técnica e as considerações práticas. Cada decisão no processo tem impacto na qualidade do produto final e na eficiência da produção. Seguindo estas abordagens sistemáticas e mantendo controlos de qualidade rigorosos, produzimos consistentemente moldes que satisfazem ou excedem as expectativas dos nossos clientes.

A chave para o sucesso reside no facto de compreender que o fabrico de moldes é uma arte e uma ciência. Embora as especificações técnicas sejam cruciais, a experiência para antecipar e prevenir potenciais problemas antes que estes ocorram é igualmente importante. Através de um planeamento cuidadoso, de uma execução precisa e de testes exaustivos, garantimos que cada molde tem um desempenho ótimo ao longo do ciclo de vida previsto.

Quais são os defeitos mais comuns na moldagem por injeção de plástico e como evitá-los?

Todos os dias, vejo fabricantes a debaterem-se com defeitos de moldagem por injeção que comprometem a qualidade dos seus produtos e aumentam os custos de produção. Estes problemas não só conduzem a elevadas taxas de refugo, como também provocam atrasos significativos na produção e insatisfação dos clientes. O impacto nos resultados finais e nos prazos dos projectos pode ser devastador.

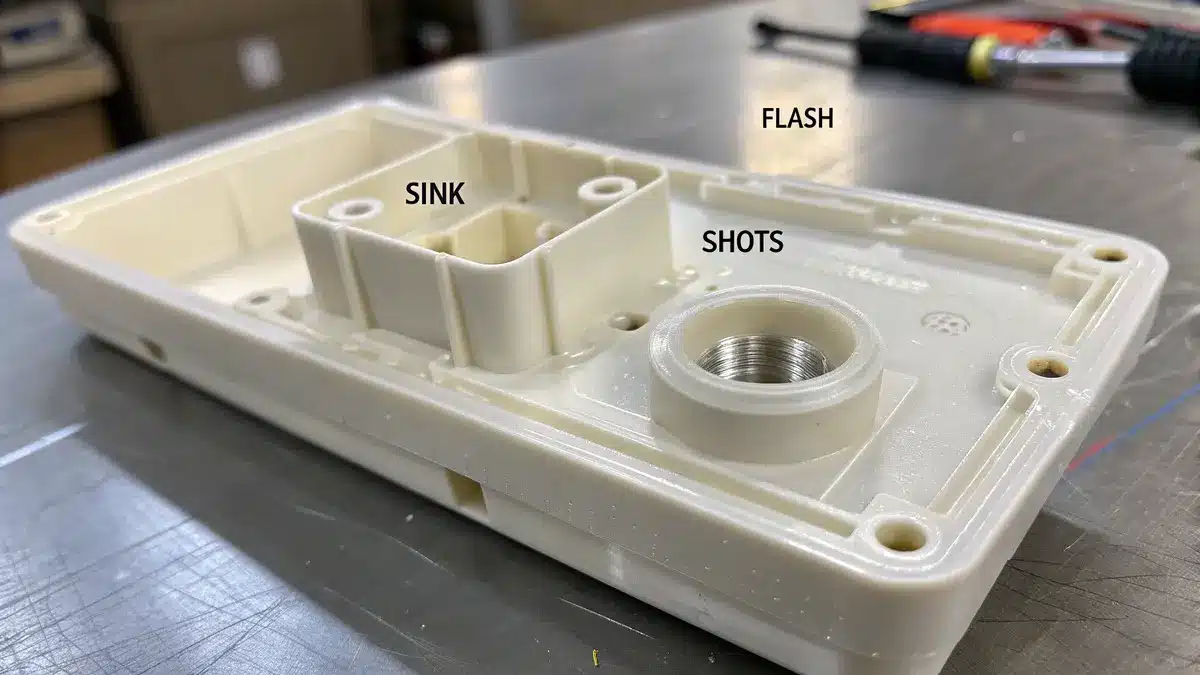

Os defeitos de moldagem por injeção são problemas de fabrico comuns que podem ocorrer durante o processo de moldagem, incluindo deformações, marcas de afundamento, flash e disparos curtos. Estes problemas resultam normalmente de definições incorrectas da máquina, problemas de material ou falhas de conceção do molde. No entanto, com uma compreensão adequada e medidas preventivas, a maioria dos defeitos pode ser gerida de forma eficaz.

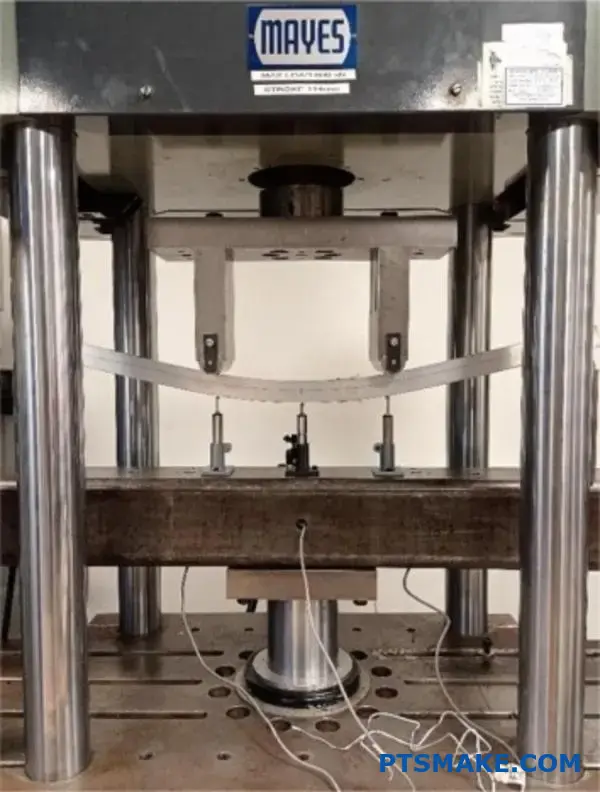

Compreender os defeitos de empeno

O empeno ocorre quando diferentes secções de uma peça moldada arrefecem a taxas desiguais, causando distorção. O principal desafio do empeno é o seu impacto na retração diferencial7 comportamento do material. Implementei várias estratégias para evitar o empenamento:

- Otimizar a conceção do canal de arrefecimento

- Manter a espessura uniforme da parede

- Ajustar os parâmetros de moldagem

- Selecionar materiais adequados

Marcas de afundamento: Causas e soluções

As marcas de afundamento aparecem como depressões na superfície das peças moldadas. Estes defeitos ocorrem normalmente em áreas com secções espessas ou perto de nervuras. Eis o que descobri que funciona melhor para evitar marcas de afundamento:

| Método de prevenção | Implementação | Resultado esperado |

|---|---|---|

| Posicionamento do portão | Colocar as portas em secções mais grossas | Melhoria do fluxo de materiais |

| Espessura da parede | Manter uma espessura consistente | Arrefecimento uniforme |

| Pressão de embalagem | Otimizar a pressão de retenção | Redução da formação de vazios |

| Tempo de arrefecimento | Prolongar a duração do arrefecimento | Melhor estabilidade dimensional |

Abordagem de tiros curtos

Os disparos curtos ocorrem quando a cavidade do molde não está completamente preenchida com material plástico. Através da minha experiência, identifiquei vários factores-chave:

- Pressão de injeção insuficiente

- Temperatura incorrecta do material

- Portões bloqueados ou restritos

- Má conceção da ventilação

Técnicas de gestão de flash

O flash, o excesso de material que forma projecções finas nas extremidades das peças, requer uma atenção cuidadosa. A minha abordagem à prevenção de flashes inclui:

- Manutenção regular do molde

- Cálculo correto da força de aperto

- Pressão de injeção optimizada

- Controlo da viscosidade do material

Linhas de fluxo e linhas de soldadura

Estes defeitos visuais aparecem frequentemente como padrões ou linhas onduladas na superfície da peça. Para minimizar a sua ocorrência:

- Ajustar a temperatura de fusão

- Otimizar a localização do portão

- Controlo da velocidade de injeção

- Implementar uma ventilação adequada

Prevenção de marcas de queimaduras

As marcas de queimadura aparecem como áreas descoloridas ou degradadas na peça. A minha estratégia de prevenção inclui:

- Conceção correta da ventilação

- Velocidade de injeção controlada

- Temperatura de fusão optimizada

- Limpeza regular do bolor

Medidas de controlo da qualidade

Para garantir uma qualidade consistente das peças, recomendo a implementação:

| Medida de controlo | Objetivo | Frequência |

|---|---|---|

| Inspeção visual | Detetar defeitos na superfície | Cada parte |

| Controlo dimensional | Verificar as especificações | Base de amostragem |

| Ensaios de materiais | Garantir propriedades adequadas | Cada lote |

| Monitorização de processos | Parâmetros da faixa | Contínuo |

Otimização dos parâmetros do processo

O sucesso na moldagem por injeção requer um equilíbrio cuidadoso de vários parâmetros:

- Pressão e velocidade de injeção

- Temperatura da fusão e do molde

- Tempo e temperatura de arrefecimento

- Pressão e tempo de retenção

Estratégia de manutenção preventiva

A manutenção regular é crucial para a prevenção de defeitos:

- Inspeção semanal de bolor

- Horários de limpeza regulares

- Controlo sistemático do desgaste

- Reparações e actualizações preventivas

Seleção e manuseamento de materiais

A seleção e o manuseamento adequados do material têm um impacto significativo na qualidade das peças:

- Monitorização das condições de armazenamento

- Controlo do teor de humidade

- Verificação da compatibilidade dos materiais

- Gamas de temperatura de processamento

A chave para o sucesso da moldagem por injeção reside na compreensão destes defeitos e na implementação de estratégias de prevenção adequadas. Ao manter medidas rigorosas de controlo de qualidade e calendários de manutenção regulares, os fabricantes podem reduzir significativamente as taxas de defeitos e melhorar a eficiência global da produção. Estas práticas não só garantem uma melhor qualidade das peças, como também conduzem a poupanças de custos através da redução de resíduos e de uma maior satisfação do cliente.

No panorama atual do fabrico, muitas indústrias debatem-se com o desafio de produzir peças complexas de forma consistente e económica. A pressão para cumprir prazos apertados, mantendo os padrões de qualidade, tornou-se cada vez mais intensa, deixando os fabricantes à procura de soluções fiáveis que possam acompanhar as suas necessidades.

A moldagem por injeção de plástico é um processo de fabrico versátil em que várias indústrias confiam para produzir componentes de plástico de alta qualidade. Este método oferece uma precisão excecional, uma boa relação custo-eficácia e a capacidade de criar geometrias complexas, o que o torna essencial para sectores que vão desde o automóvel aos dispositivos médicos.

Aplicações da indústria automóvel

O sector automóvel representa um dos maiores utilizadores de peças moldadas por injeção. Observei como esta tecnologia revolucionou o fabrico de veículos:

Componentes interiores

- Elementos do painel de controlo

- Painéis das portas

- Peças da consola central

- Componentes do assento

Peças exteriores

- Coberturas de para-choques

- Caixas de espelhos

- Coberturas de rodas

- Componentes da grelha

O propriedades reológicas8 dos materiais plásticos que utilizamos permitem um excelente acabamento superficial e integridade estrutural, que são cruciais para as aplicações automóveis.

Fabrico de dispositivos médicos

Na indústria médica, a moldagem por injeção desempenha um papel fundamental na produção:

| Tipo de componente | Requisitos essenciais | Aplicações comuns |

|---|---|---|

| Ferramentas cirúrgicas | Seguro para esterilização | Fórceps, cabos de bisturi |

| Dispositivos de diagnóstico | Alta precisão | Equipamento de análise de sangue |

| Sistemas de administração de medicamentos | Biocompatibilidade | Canetas de insulina, Inaladores |

| Equipamento de laboratório | Resistência química | Tubos de ensaio, placas de Petri |

Implementação da indústria eletrónica

O sector da eletrónica depende em grande medida da moldagem por injeção:

Eletrónica de consumo

- Capas para smartphones

- Caixas para computadores portáteis

- Caixas para tablets

- Corpos de câmara

Componente de alojamento

- Conchas de ligação

- Tampas dos interruptores

- Caixas para placas de circuito impresso

- Sistemas de gestão de cabos

Aplicações aeroespaciais e de defesa

A indústria aeroespacial exige componentes que cumpram especificações rigorosas:

- Componentes interiores da cabina

- Peças do sistema de ventilação

- Unidades de alojamento de equipamento

- Elementos estruturais leves

Estas peças têm de manter a estabilidade em condições extremas e cumprir normas de segurança rígidas.

Fabrico de bens de consumo

O sector dos bens de consumo utiliza a moldagem por injeção para:

Artigos para o lar

- Contentores de armazenamento

- Utensílios de cozinha

- Componentes de mobiliário

- Peças para electrodomésticos

Produtos de higiene pessoal

- Embalagens de cosméticos

- Cabos de lâmina

- Corpos de escovas de dentes

- Tampas de garrafas

Equipamentos e máquinas industriais

O equipamento de fabrico depende de componentes moldados por injeção para:

- Caixas dos painéis de controlo

- Protecções de segurança

- Punhos de ferramentas

- Coberturas de equipamento

- Componentes mecânicos

A durabilidade e a rentabilidade destas peças tornam-nas ideais para aplicações industriais.

Integração da indústria de embalagens

As soluções de embalagem beneficiam da moldagem por injeção:

| Tipo de embalagem | Benefícios | Utilizações comuns |

|---|---|---|

| Recipientes para alimentos | Materiais seguros para alimentos | Contentores de armazenamento |

| Embalagem de bebidas | Durabilidade | Tampas de garrafas, suportes |

| Embalagens industriais | Resistência ao impacto | Estojos de proteção |

| Embalagem para retalho | Apelo estético | Unidades de visualização |

Na PTSMAKE, desenvolvemos processos especializados para cada indústria, assegurando que os nossos serviços de moldagem por injeção satisfazem os requisitos específicos do sector. A chave está em compreender como as diferentes indústrias requerem abordagens diferentes para a seleção de materiais, controlo de qualidade e processos de produção.

A versatilidade da moldagem por injeção continua a expandir as suas aplicações em todas as indústrias. O sucesso na implementação requer:

- Compreender os requisitos específicos do sector

- Seleção de materiais adequados

- Manter um controlo de qualidade preciso

- Garantir a coerência dos processos de produção

- Cumprir as normas regulamentares

Cada indústria apresenta desafios e oportunidades únicos, mas os benefícios fundamentais da moldagem por injeção - precisão, eficiência e escalabilidade - permanecem constantes em todos os sectores. Este método de fabrico continua a evoluir, incorporando novas tecnologias e materiais para satisfazer as necessidades emergentes da indústria.

Quais são as últimas inovações na moldagem por injeção de plásticos?

No panorama atual do fabrico, muitas empresas lutam para acompanhar a rápida evolução das tecnologias de moldagem por injeção. A pressão para reduzir os custos de produção, mantendo a qualidade, cria desafios significativos. Os métodos de moldagem tradicionais muitas vezes não conseguem satisfazer as exigências modernas de eficiência e os requisitos complexos das peças.

As mais recentes inovações na moldagem por injeção de plástico incluem sistemas de fabrico inteligentes, tecnologias de moldagem a alta velocidade e capacidades de processamento de vários materiais. Estes avanços melhoram significativamente a eficiência da produção, a qualidade das peças e a flexibilidade do fabrico, reduzindo simultaneamente os custos e o impacto ambiental.

Integração do fabrico inteligente

A integração de Internet Industrial das Coisas9 revolucionou os processos de moldagem por injeção. Na PTSMAKE, implementámos sensores inteligentes e sistemas de monitorização em tempo real que fornecem feedback instantâneo sobre parâmetros críticos:

- Temperatura de fusão

- Pressão de injeção

- Tempo de arrefecimento

- Eficiência do ciclo

- Caudais de material

Estes sistemas inteligentes ajudam a prevenir defeitos antes que eles ocorram e optimizam automaticamente os parâmetros de produção.

Tecnologias de moldagem de alta velocidade

A moderna moldagem por injeção de alta velocidade transformou as capacidades de produção através de várias inovações fundamentais:

| Tecnologia | Benefícios | Aplicações |

|---|---|---|

| Moldagem de paredes finas | Redução da utilização de material, arrefecimento mais rápido | Caixas de eletrónica |

| Moldes para empilhar | Duplicar a produção | Produtos de consumo |

| Sistemas de acionamento elétrico | Controlo preciso, eficiência energética | Dispositivos médicos |

| Arrefecimento avançado | Tempos de ciclo mais curtos, melhor qualidade | Peças para automóveis |

Processamento avançado e multimaterial

A moldagem multimaterial representa um avanço significativo nas capacidades de fabrico. Esta tecnologia permite:

- Combinação de diferentes materiais num único ciclo de moldagem

- Criação de geometrias complexas com propriedades variáveis

- Redução das etapas de montagem

- Melhorar a funcionalidade do produto

Soluções de fabrico sustentável

A consciência ambiental impulsiona várias inovações:

- Processamento de materiais de base biológica

- Equipamento energeticamente eficiente

- Sistemas de redução de resíduos

- Desenhos amigos da reciclagem

Tecnologia de gémeos digitais

A tecnologia de gémeos digitais cria réplicas virtuais de processos de moldagem físicos, permitindo:

- Manutenção preventiva

- Otimização do processo

- Melhorias no controlo da qualidade

- Tempos de preparação reduzidos

Desenvolvimento avançado de materiais

As inovações de novos materiais continuam a alargar as possibilidades:

- Polímeros auto-reparadores

- Materiais nanométricos

- Opções biodegradáveis

- Compósitos de alto desempenho

Inovações no controlo de qualidade

Os sistemas modernos de controlo da qualidade incluem:

- Inspeção por inteligência artificial

- Algoritmos de aprendizagem automática

- Deteção automatizada de defeitos

- Ajuste do processo em tempo real

Automação e robótica

A integração da robótica foi reforçada:

- Eficiência na remoção de peças

- Operações secundárias

- Controlo de qualidade

- Manuseamento de materiais

- Processos de embalagem

Tendências futuras

Olhando para o futuro, várias tecnologias emergentes são prometedoras:

- Computação quântica para otimização de processos

- Desenvolvimento de polímeros avançados

- Sistemas de fabrico híbridos

- Gestão da produção baseada na nuvem

- Realidade aumentada para a manutenção

Estas inovações representam, coletivamente, um salto significativo nas capacidades de moldagem por injeção. A combinação de tecnologia inteligente, materiais avançados e sistemas automatizados cria oportunidades sem precedentes para os fabricantes melhorarem a eficiência, a qualidade e a sustentabilidade.

Através destes avanços, nós, na PTSMAKE, continuamos a ultrapassar os limites do que é possível na moldagem por injeção. A integração destas tecnologias permite-nos oferecer aos nossos clientes produtos de qualidade superior, mantendo preços competitivos e reduzindo o impacto ambiental.

O futuro da moldagem por injeção reside no desenvolvimento e aperfeiçoamento contínuos destas tecnologias, criando processos de fabrico cada vez mais eficientes e capazes. À medida que avançamos, o foco continua a ser a melhoria da qualidade, a redução do desperdício e o aumento da eficiência da produção através da inovação tecnológica.

Como é que a moldagem por injeção de plástico se compara a outros métodos de fabrico?

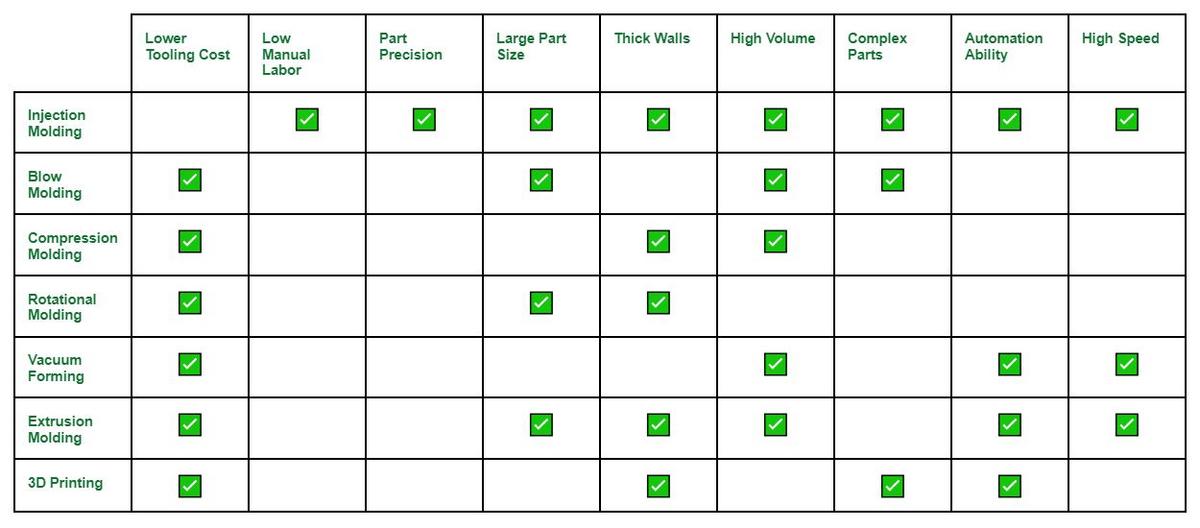

Escolher o método de fabrico correto para peças de plástico pode ser complicado. Com múltiplas opções disponíveis - desde a moldagem por injeção à impressão 3D, maquinação CNC e termoformação - muitos fabricantes têm dificuldade em determinar qual o processo que melhor se adequa às suas necessidades específicas. A escolha errada pode levar a um aumento dos custos, problemas de qualidade e atrasos na produção.

A moldagem por injeção de plástico destaca-se na produção de grandes volumes com qualidade consistente e custos unitários mais baixos em comparação com outros métodos. Embora a impressão 3D ofereça flexibilidade de design e prototipagem rápida, e a maquinação CNC ofereça alta precisão, a moldagem por injeção continua a ser a solução mais rentável para a produção de peças de plástico em grande escala.

Principais caraterísticas de cada método de fabrico

Ao comparar diferentes métodos de fabrico, é essencial compreender as suas caraterísticas únicas. Criei uma comparação abrangente baseada em factores-chave que influenciam as decisões de produção:

| Método de fabrico | Volume de produção | Custo por unidade | Prazo de execução | Complexidade da conceção | Acabamento da superfície |

|---|---|---|---|---|---|

| Moldagem por injeção | Elevado | Muito baixo | Médio-Alto | Elevado | Excelente |

| Impressão 3D | Baixo-Médio | Médio-Alto | Baixa | Muito elevado | Razoável-Bom |

| Maquinação CNC | Baixo-Médio | Elevado | Baixo-Médio | Médio | Excelente |

| Termoformagem | Médio-Alto | Baixa | Médio | Baixa | Bom |

Volume de produção e análise de custos

O economias de escala10 alcançados através da moldagem por injeção tornam-na particularmente atractiva para a produção de grandes volumes. Embora o investimento inicial em ferramentas seja significativo, o custo por unidade diminui drasticamente à medida que o volume de produção aumenta. Por exemplo, um componente de plástico que custa $20 para impressão 3D pode custar apenas $0,50 quando moldado por injeção em grandes volumes.

Flexibilidade e complexidade do design

Cada método de fabrico oferece capacidades diferentes em termos de complexidade de conceção:

- Moldagem por injeção: Lida com geometrias complexas com qualidade consistente

- Impressão 3D: Oferece liberdade de design e estruturas internas ilimitadas

- Maquinação CNC: Limitada pela acessibilidade e geometria da ferramenta

- Termoformagem: Mais adequado para formas simples e ocas

Seleção de materiais e propriedades

As opções de materiais variam significativamente consoante os métodos de fabrico:

- Moldagem por injeção: Vasta gama de termoplásticos e materiais de engenharia

- Impressão 3D: Limitada a filamentos e resinas específicos

- Maquinação CNC: Pode trabalhar com a maioria dos materiais sólidos

- Termoformagem: Limitada a chapas termoplásticas

Velocidade de produção e prazos de entrega

A compreensão da velocidade de produção é crucial para o planeamento do projeto:

- Moldagem por injeção: Produção a alta velocidade quando as ferramentas estão prontas

- Impressão 3D: Rápida para pequenos lotes, mas lenta para grandes volumes

- Maquinação CNC: Velocidade moderada, dependente da complexidade

- Termoformagem: Relativamente rápido para formas simples

Qualidade e coerência

Observei diferenças significativas na consistência da qualidade entre estes métodos:

- Moldagem por injeção: Consistência e repetibilidade excepcionais

- Impressão 3D: Variação entre impressões, linhas de camadas visíveis

- Maquinação CNC: Alta precisão, mas os custos aumentam com tolerâncias mais apertadas

- Termoformagem: Bom para peças grandes mas com pormenores limitados

Impacto ambiental e sustentabilidade

Cada método tem implicações ambientais diferentes:

- Moldagem por injeção: Utilização eficiente do material, resíduos recicláveis

- Impressão 3D: Maior desperdício de materiais, alguns materiais não recicláveis

- Maquinação CNC: Desperdício significativo de material de corte

- Termoformagem: Desperdício moderado de material, restos recicláveis

Estrutura de custos e investimento

Os aspectos financeiros variam significativamente:

- Moldagem por injeção: Investimento inicial elevado, custo unitário baixo

- Impressão 3D: Baixo custo de instalação, custo unitário mais elevado

- Maquinação CNC: Custo de instalação moderado, custo unitário elevado

- Termoformagem: Custo moderado de ferramentas, custo unitário médio

Considerações específicas da aplicação

Com base na minha experiência no PTSMAKE, recomendo:

- Utilizar a moldagem por injeção para: Produção de grande volume, requisitos de qualidade consistentes

- Escolha a impressão 3D para: Protótipos, peças personalizadas, produção de baixo volume

- Selecionar a maquinação CNC para: Peças de alta precisão, componentes híbridos metal-plástico

- Optar pela termoformagem para: Formas grandes e simples, materiais de embalagem

Esta comparação abrangente ajuda os fabricantes a tomar decisões informadas com base nos seus requisitos específicos. A chave é avaliar estes factores no contexto das necessidades únicas do seu projeto, do calendário e das restrições orçamentais.

Saiba mais sobre as propriedades das resinas termoplásticas para uma melhor seleção de materiais no fabrico. ↩

A compreensão dos materiais higroscópicos ajuda a melhorar o processamento e a qualidade do produto final. ↩

Compreender o seu papel para uma temperatura consistente do material e uma melhor qualidade das peças. ↩

O realinhamento da cadeia molecular refere-se ao processo em que as cadeias de polímeros nos materiais plásticos se reorganizam quando aquecidas e arrefecidas, permitindo que o material seja remodelado várias vezes sem perder as suas propriedades básicas. ↩

Saiba como as propriedades reológicas afectam a qualidade e a consistência da moldagem por injeção de plástico para obter melhores resultados de produção. ↩

Saiba como a FEA melhora o design do molde, prevê problemas e optimiza o desempenho antes do fabrico. ↩

Saiba mais sobre a contração diferencial para compreender como esta afecta as suas peças moldadas por injeção.

Que indústrias dependem da moldagem por injeção de plástico?

Saiba como as propriedades reológicas melhoram a qualidade do produto na moldagem por injeção de plástico. ↩

Compreender as vantagens da IIoT para melhorar a eficiência da produção e otimizar os processos de fabrico. ↩

Saiba como as economias de escala podem reduzir significativamente os custos de produção dos seus projectos. ↩