Tem dificuldade em escolher o material plástico certo para o seu próximo projeto? Muitos engenheiros e projectistas de produtos ficam sobrecarregados com as inúmeras opções de plástico disponíveis. Vejo esta confusão levar a erros dispendiosos e a atrasos nos projectos quase todas as semanas.

O policarbonato (PC) é um polímero termoplástico durável conhecido pela sua excecional resistência ao impacto e clareza ótica. Combina uma elevada resistência com propriedades de leveza, tornando-o ideal para aplicações que vão desde óculos a componentes electrónicos.

Pretendo partilhar a minha experiência prática com o material PC, resultante do meu trabalho em centenas de projectos de fabrico. Este conhecimento ajudá-lo-á a compreender as propriedades únicas do PC e se é a escolha certa para a sua aplicação específica. Deixe-me guiá-lo por tudo o que precisa de saber sobre este material versátil.

O policarbonato é quebrável?

Já alguma vez se preocupou com a durabilidade dos produtos em policarbonato? No mundo de hoje, onde a segurança e a fiabilidade são fundamentais, o receio de quebra em aplicações críticas como óculos de segurança, peças automóveis ou equipamento de proteção pode ser preocupante. Esta incerteza torna-se ainda mais stressante quando se consideram investimentos em materiais de policarbonato para projectos importantes.

Embora o policarbonato possa partir-se em condições extremas, é um dos termoplásticos mais duradouros disponíveis. Oferece uma resistência ao impacto 250 vezes superior à do vidro e 30 vezes superior à do acrílico, o que o torna altamente resistente à rutura em condições normais de utilização.

Compreender as propriedades físicas do policarbonato

Quando falamos da capacidade de fratura do policarbonato, temos de começar por compreender as suas propriedades físicas únicas. A força excecional do material provém da sua estrutura molecular, que apresenta longas cadeias de grupos carbonatados1 ligados entre si. Esta estrutura confere ao policarbonato a sua notável combinação de resistência e flexibilidade.

Resistência ao impacto e durabilidade

Com base na minha experiência no fabrico de peças de policarbonato no PTSMAKE, observei estas caraterísticas impressionantes:

| Imóveis | Valor | Comparação com outros materiais |

|---|---|---|

| Resistência ao impacto | 850 J/m | 30x mais resistente do que o acrílico |

| Resistência à temperatura | -40°C a 120°C | Superior à maioria dos plásticos |

| Transmissão de luz | 88% | Semelhante ao vidro |

| Peso | 1,2 g/cm³ | Metade do peso do vidro |

Factores que afectam a capacidade de rutura do policarbonato

Condições ambientais

A temperatura desempenha um papel crucial na durabilidade do policarbonato. Embora mantenha a sua resistência numa vasta gama de temperaturas, as condições extremas podem afetar o seu desempenho:

- Temperaturas frias: Pode aumentar a fragilidade

- Temperaturas elevadas: Pode levar ao amolecimento

- Exposição aos raios UV: Pode causar degradação ao longo do tempo

Factores de stress físico

A forma como o policarbonato reage aos diferentes tipos de tensão varia:

Resistência ao impacto

- Os impactos súbitos são bem absorvidos

- A força distribuída é melhor gerida do que a força concentrada

- Os impactos nas extremidades são mais susceptíveis de causar danos

Tensão de flexão

- Elevada flexibilidade antes da rutura

- Volta à forma original após uma flexão moderada

- A deformação permanente só ocorre sob pressão extrema

Aplicações e considerações práticas

Utilizações comuns com base na resistência à rutura

Na PTSMAKE, trabalhamos regularmente com policarbonato em diversas aplicações:

Equipamento de segurança

- Óculos de proteção

- Protecções de máquinas

- Janelas de segurança

Produtos de consumo

- Caixas de dispositivos electrónicos

- Componentes para automóveis

- Coberturas de iluminação LED

Considerações de conceção para uma durabilidade máxima

Para maximizar a resistência à rutura do policarbonato:

Seleção adequada da espessura

- Calcular com base nos requisitos da aplicação

- Considerar os factores de segurança

- Ter em conta as condições ambientais

Tratamento das arestas

- Os bordos lisos reduzem a concentração de tensões

- O acabamento adequado prolonga a vida útil

- Evitar cantos afiados sempre que possível

Conselhos de manutenção e cuidados

Para manter a resistência à rutura do policarbonato:

Limpeza regular

- Utilizar soluções de sabão suave

- Evitar produtos de limpeza abrasivos

- Limpar com cuidado para evitar riscos

Medidas de proteção

- Armazenar ao abrigo da luz solar direta

- Evitar a exposição a produtos químicos agressivos

- Manter condições de temperatura moderada

Comparação da resistência à rutura com materiais alternativos

| Material | Resistência ao impacto | Fator de custo | Peso |

|---|---|---|---|

| Policarbonato | Muito elevado | Moderado | Luz |

| Vidro | Baixa | Baixa | Pesado |

| Acrílico | Moderado | Baixa | Luz |

| PETG | Elevado | Baixa | Luz |

Aplicações específicas do sector

No meu trabalho na PTSMAKE, vi o policarbonato destacar-se em vários sectores:

Aeroespacial

- Janelas do cockpit

- Componentes interiores

- Caixas de equipamento

Médico

- Caixas de equipamento

- Recipientes esterilizáveis

- Escudos de proteção

Construção

- Clarabóias

- Vidros de segurança

- Barreiras acústicas

Através de uma seleção cuidadosa do material e de considerações de design adequadas, o policarbonato pode proporcionar uma durabilidade excecional, mantendo a clareza ótica e as propriedades de leveza. Embora não seja completamente inquebrável, a sua combinação de propriedades torna-o uma escolha ideal para aplicações que exigem elevada resistência ao impacto e nitidez ótica.

Porque é que o policarbonato não pode ser reciclado?

Todos os dias, inúmeros produtos de plástico acabam em aterros sanitários, e muitos deles são feitos de policarbonato. Como alguém que testemunha as crescentes preocupações ambientais, vejo frequentemente a frustração quando as pessoas descobrem que os seus artigos de policarbonato não podem ser facilmente reciclados como outros plásticos.

A principal razão pela qual o policarbonato não pode ser amplamente reciclado é a sua estrutura molecular complexa e a presença de aditivos. Estas caraterísticas tornam difícil a sua decomposição e reprocessamento sem uma degradação significativa das propriedades do material. Além disso, o processo de seleção e separação é difícil e dispendioso.

A complexidade química do policarbonato

O desafio da reciclabilidade do policarbonato começa com a sua composição molecular. Durante o meu trabalho com vários materiais plásticos no PTSMAKE, observei que o policarbonato estrutura cristalina2 coloca desafios únicos. Ao contrário dos plásticos mais simples, o policarbonato apresenta cadeias poliméricas complexas que tornam a reciclagem particularmente difícil.

Ligações moleculares e estabilidade

- Ligações químicas fortes

- Elevada resistência térmica

- Padrões complexos de reticulação

Estas caraterísticas, embora tornem o policarbonato excelente para o fabrico de produtos duradouros, criam barreiras significativas à reciclagem.

Questões de contaminação e aditivos

Contaminantes comuns em produtos de policarbonato

| Tipo de contaminante | Fonte | Impacto na reciclagem |

|---|---|---|

| Retardadores de chama | Requisitos de segurança | Compromete a qualidade do material |

| Estabilizadores UV | Aplicações exteriores | Afecta o reprocessamento |

| Aditivos de cor | Objectivos estéticos | Complica a ordenação |

| Revestimentos químicos | Melhoria do desempenho | Interfere com o processo de reciclagem |

Limitações técnicas no processo de reciclagem

Sensibilidade à temperatura

O processo de reciclagem requer um controlo preciso da temperatura. No PTSMAKE, descobrimos que o policarbonato se torna instável a altas temperaturas necessárias para uma reciclagem eficaz. Isto cria uma janela de processamento estreita que torna as operações de reciclagem em grande escala um desafio.

Degradação da qualidade

Através de repetidas tentativas de reciclagem:

- Resistência ao impacto reduzida

- Diminuição da claridade ótica

- Integridade estrutural comprometida

- Menor resistência ao calor

Barreiras económicas

Análise de custos da reciclagem de policarbonato

| Fator | Impacto nos custos | Desafio do sector |

|---|---|---|

| Equipamento de triagem | Investimento inicial elevado | Instalações de processamento limitadas |

| Consumo de energia | Custos operacionais significativos | Redução das margens de lucro |

| Requisitos laborais | Aumento das despesas de processamento | Custo do produto final mais elevado |

| Controlo de qualidade | Necessidades de testes adicionais | Questões de concorrência no mercado |

Considerações sobre o impacto ambiental

A incapacidade de reciclar o policarbonato de forma eficaz conduz a:

Efeitos ambientais diretos

- Acumulação em aterros

- Formação de microplásticos

- Contaminação do solo

- Perturbação do habitat da vida selvagem

Consequências ambientais indirectas

- Aumento da pegada de carbono resultante da nova produção

- Esgotamento de recursos

- Desperdício de energia

- Lixiviação química

Soluções alternativas actuais

Substituição de material

Na minha experiência no PTSMAKE, recomendamos frequentemente materiais alternativos sempre que possível:

- Polímeros de base biológica

- Termoplásticos recicláveis

- Composições acrílicas modificadas

- Materiais compósitos sustentáveis

Alterações de conceção

Implementamos várias estratégias para minimizar o impacto ambiental:

- Reduzir a espessura do material

- Incorporação de concepções modulares

- Utilização de fixadores mecânicos em vez de adesivos

- Seleção de componentes facilmente separáveis

Iniciativas do sector e perspectivas futuras

Tecnologias emergentes

Os novos desenvolvimentos na tecnologia de reciclagem são prometedores:

- Métodos de reciclagem química

- Sistemas avançados de triagem

- Técnicas de decomposição melhoradas

- Novos processos de remoção de aditivos

Investigação e desenvolvimento

Na PTSMAKE, participamos ativamente em iniciativas da indústria para melhorar a reciclabilidade do policarbonato:

- Inovações na ciência dos materiais

- Estudos de otimização de processos

- Métodos alternativos de reciclagem

- Práticas de fabrico sustentáveis

O desafio da reciclagem do policarbonato continua a ser significativo, mas a indústria continua a evoluir. Através de esforços de colaboração e avanços tecnológicos, estamos a trabalhar para encontrar soluções mais sustentáveis. Embora a reciclagem completa possa não ser imediatamente alcançável, a compreensão destas limitações ajuda a impulsionar a inovação tanto no design do material como nas técnicas de processamento.

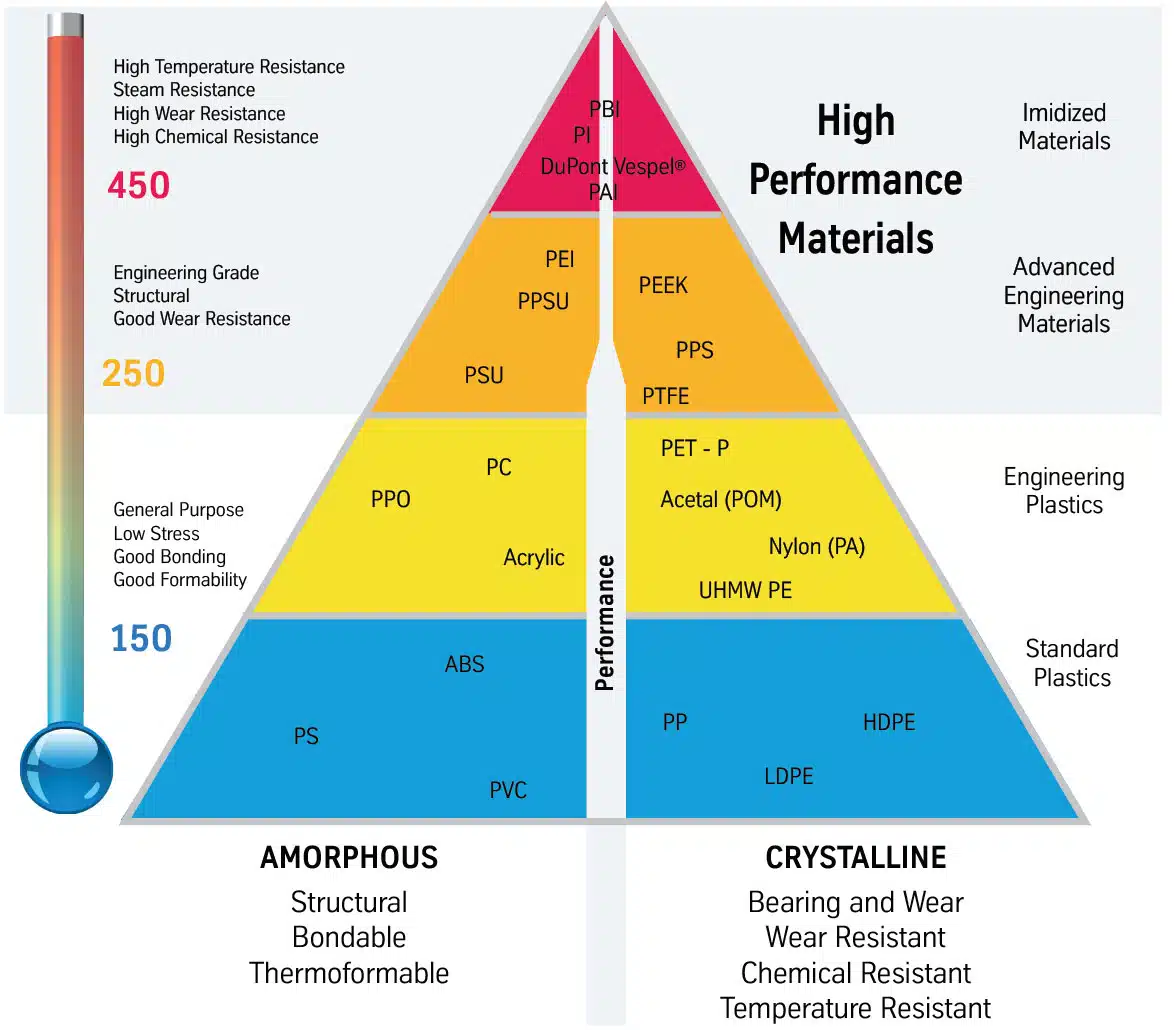

Que material é melhor do que o policarbonato?

Quando trabalho com policarbonato, encontro frequentemente clientes frustrados com as suas limitações. A sensibilidade aos raios UV provoca o amarelecimento ao longo do tempo e a resistência química não é ideal para determinadas aplicações. Estes desafios podem levar a substituições dispendiosas e a um desempenho comprometido do produto.

O PEEK (Poliéter Éter Cetona) surge como uma alternativa superior ao policarbonato, oferecendo melhor resistência química, maior tolerância à temperatura e propriedades mecânicas superiores. Embora mais caro, a durabilidade e o desempenho excepcionais do PEEK tornam-no ideal para aplicações exigentes.

Compreender as propriedades superiores do PEEK

O PEEK destaca-se pela sua excecional estrutura molecular cristalina3. Esta disposição única confere-lhe caraterísticas notáveis que ultrapassam o policarbonato em vários domínios fundamentais:

Resistência à temperatura

- Gama de temperaturas de funcionamento: -60°C a 260°C

- Temperatura de utilização contínua: Até 240°C

- Temperatura de deflexão térmica: 315°C

Estas propriedades tornam o PEEK particularmente valioso em aplicações aeroespaciais e automóveis onde são comuns temperaturas elevadas.

Comparação da resistência química

| Imóveis | PEEK | Policarbonato |

|---|---|---|

| Resistência aos ácidos | Excelente | Pobres |

| Resistência aos álcalis | Excelente | Pobres |

| Resistência a solventes | Excelente | Justo |

| Resistência à hidrólise | Excelente | Pobres |

Propriedades mecânicas que distinguem o PEEK

Resistência e durabilidade

Na PTSMAKE, observámos o excelente desempenho do PEEK em aplicações exigentes. As suas propriedades mecânicas incluem:

- Resistência à tração: 98 MPa (em comparação com 65 MPa do PC)

- Módulo de flexão: 4,1 GPa

- Resistência ao impacto: Sem rutura (Notched Izod)

Resistência ao desgaste

O PEEK apresenta uma resistência excecional ao desgaste, tornando-o ideal para..:

- Aplicações de rolamentos

- Componentes deslizantes

- Ambientes de elevada fricção

Aplicações específicas do sector

Aeroespacial

Nas aplicações aeroespaciais, as vantagens do PEEK incluem:

- Oportunidades de redução de peso

- Propriedades retardadoras de chama

- Excelente resistência à fadiga

- Elevada relação resistência/peso

Indústria médica

A biocompatibilidade do PEEK torna-o perfeito para:

- Dispositivos implantáveis

- Instrumentos cirúrgicos

- Equipamento esterilizável

Aplicações industriais

As utilizações mais comuns incluem:

- Rolamentos de alto desempenho

- Componentes da bomba

- Placas do compressor

- Isoladores eléctricos

Considerações sobre custos e ROI

Embora o custo inicial do PEEK seja superior ao do policarbonato, os benefícios a longo prazo justificam frequentemente o investimento:

Análise de custos

| Fator | PEEK | Policarbonato |

|---|---|---|

| Custo inicial | Mais alto | Inferior |

| Vida útil | Mais tempo | Mais curto |

| Manutenção | Mínimo | Regular |

| Frequência de substituição | Baixa | Mais alto |

Impacto ambiental e sustentabilidade

O PEEK oferece várias vantagens ambientais:

- Reciclabilidade

- Redução da frequência de substituição

- Menor impacto ambiental durante a produção

- Eficiência energética na transformação

Considerações sobre o fabrico

No PTSMAKE, aperfeiçoámos os nossos processos de fabrico para ambos os materiais:

Requisitos de processamento

- Controlo da temperatura: Mais crítico para o PEEK

- Conceção do molde: Requer considerações especializadas

- Controlo de qualidade: Mais rigoroso para componentes PEEK

Otimização da conceção

Os principais factores incluem:

- Considerações sobre a espessura da parede

- Otimização da localização dos portões

- Conceção do canal de arrefecimento

- Ventilação adequada

Desempenho em condições extremas

O PEEK destaca-se em ambientes difíceis:

Desempenho a altas temperaturas

- Mantém as propriedades a temperaturas elevadas

- Expansão térmica mínima

- Excelente estabilidade dimensional

Ambiente químico

- Resistente à maioria dos produtos químicos industriais

- Adequado para processos de esterilização

- Mantém as propriedades em meios agressivos

Fazer a escolha certa

Considere estes factores ao escolher entre PEEK e policarbonato:

Requisitos de candidatura

- Gama de temperaturas de funcionamento

- Exposição química

- Níveis de tensão mecânica

- Restrições de custos

Considerações sobre o ciclo de vida

- Vida útil prevista

- Requisitos de manutenção

- Custos de substituição

- Factores ambientais

Através da minha experiência no PTSMAKE, tenho visto o PEEK superar consistentemente o policarbonato em aplicações exigentes. Embora o investimento inicial seja mais elevado, as propriedades superiores e a vida útil mais longa tornam-no frequentemente a escolha mais económica a longo prazo. Ao selecionar entre estes materiais, considere cuidadosamente os requisitos específicos da sua aplicação e as necessidades de desempenho a longo prazo.

Quais são as desvantagens do policarbonato?

Já reparou como os seus produtos de policarbonato ficam gradualmente amarelos ou quebradiços com o tempo? Muitos fabricantes e projectistas de produtos enfrentam este problema frustrante, que pode levar a falhas nos produtos e a queixas dos clientes. A degradação dos materiais de policarbonato pode afetar gravemente a estética e o desempenho dos produtos.

Embora o policarbonato ofereça uma excelente resistência ao impacto e clareza ótica, apresenta vários inconvenientes significativos. As principais desvantagens incluem a sensibilidade aos raios UV, a vulnerabilidade química, as elevadas temperaturas de processamento, as preocupações ambientais e as implicações em termos de custos, que podem afetar tanto os processos de fabrico como o desempenho do produto final.

Sensibilidade aos raios UV e degradação ambiental

O desafio mais notável do policarbonato é a sua suscetibilidade à radiação UV. Quando exposto à luz solar, o policarbonato sofre fotodegradação4, causando:

Efeitos de amarelecimento

- A cor muda de transparente para amarelo

- Diminuição da transmissão da luz

- Apelo estético comprometido

Alterações das propriedades físicas

- Resistência ao impacto reduzida

- Aumento da fragilidade

- Crazing de superfície

Limitações da resistência química

Com base na minha experiência no PTSMAKE, observei que a resistência química do policarbonato pode ser problemática em determinadas aplicações:

Vulnerável a substâncias comuns

| Tipo de produto químico | Efeito no policarbonato | Nível de impacto |

|---|---|---|

| Soluções alcalinas | Gravura de superfície | Elevado |

| Solventes orgânicos | Repartição de materiais | Grave |

| Ácidos | Degradação da superfície | Moderado |

| Agentes de limpeza | Cracking e fissuras | Elevado |

Desafios de processamento

Requisitos de temperatura de processamento elevada

- Requer temperaturas entre 280-320°C

- Maior consumo de energia

- Necessidade de equipamento especializado

- Aumento dos custos de produção

Sensibilidade à humidade

- Requer uma pré-secagem antes do processamento

- Tempo de processamento adicional

- Necessidade de condições especiais de armazenamento

- Risco de defeitos se não for corretamente seco

Implicações em termos de custos

Os aspectos económicos da utilização do policarbonato podem ser significativos:

Custos de material

- Preço mais elevado em comparação com os plásticos comuns

- Investimento adicional em equipamento de transformação

- Requisitos de armazenamento especializados

- Custos de consumo de energia mais elevados

Considerações sobre o fabrico

| Fator de custo | Impacto | Estratégia de atenuação |

|---|---|---|

| Preço do material | 30-50% superior às alternativas | Compras a granel |

| Processamento de energia | Elevado devido aos requisitos de temperatura | Equipamento energeticamente eficiente |

| Investimento em equipamento | Custo inicial significativo | Planeamento da produção a longo prazo |

| Controlo de qualidade | Necessidade de testes adicionais | Sistemas de inspeção automatizados |

Preocupações ambientais

Desafios da reciclagem

- Instalações de reciclagem limitadas

- Requisitos de separação complexos

- Problemas de contaminação

- Qualidade inferior do material reciclado

Pegada de carbono

- Elevado consumo de energia na produção

- Impacto nos transportes

- Preocupações com a eliminação em fim de vida

- emissões de gases com efeito de estufa durante o fabrico

Limitações de desempenho

No PTSMAKE, identificámos vários problemas relacionados com o desempenho:

Sensibilidade à temperatura

| Gama de temperaturas | Efeito | Impacto da aplicação |

|---|---|---|

| Inferior a -20°C | Aumento da fragilidade | Utilização limitada em tempo frio |

| Acima de 120°C | Amolecimento e deformação | Aplicações restritas a altas temperaturas |

| Mudanças rápidas | Fissuração por tensão térmica | Durabilidade reduzida |

Limitações mecânicas

- Sensibilidade aos riscos

- Desgaste da superfície

- Fissuração por tensão sob carga

- Resistência limitada à fadiga

Considerações sobre a conceção

Quando trabalho com clientes no PTSMAKE, saliento sempre estas limitações de conceção:

Restrições de espessura

- Requisitos mínimos de espessura de parede

- Limitações do comprimento do caudal

- Considerações sobre o tempo de arrefecimento

- Potencial de deformação

Desafios do acabamento de superfície

- Opções de textura limitadas

- Suscetibilidade a riscos

- Difícil de obter um brilho elevado

- Requisitos de pós-processamento

Questões de conformidade regulamentar

A utilização do policarbonato está a ser cada vez mais analisada:

Preocupações com a segurança

- Potencial de lixiviação de BPA

- Restrições ao contacto com os alimentos

- Limitações da aplicação médica

- Custos de conformidade regulamentar

Normas do sector

- Requisitos de ensaio rigorosos

- Necessidades de documentação

- Custos de certificação

- Actualizações regulares da conformidade

Estas desvantagens fazem com que seja crucial avaliar cuidadosamente se o policarbonato é a escolha certa para aplicações específicas. Embora continue a ser um excelente material para muitas utilizações, a compreensão destas limitações ajuda a tomar decisões informadas sobre a seleção do material e os métodos de processamento.

Quanta força é necessária para partir o policarbonato?

Tenho notado que muitos clientes perguntam sobre o ponto de rutura dos materiais de policarbonato, especialmente quando projectam componentes críticos. A preocupação não se prende apenas com a resistência - prende-se com a segurança, fiabilidade e potenciais problemas de responsabilidade se o material falhar inesperadamente.

Com base em testes e investigações exaustivos, o policarbonato requer normalmente entre 9.000 e 12.000 PSI (libras por polegada quadrada) de força para quebrar. No entanto, este valor varia significativamente, dependendo de factores como a espessura, a temperatura e o grau específico do material.

Compreender as caraterísticas de rutura do policarbonato

Na PTSMAKE, trabalhamos frequentemente com policarbonato em diversas aplicações, desde equipamentos de proteção a componentes industriais. As caraterísticas do material resistência à tração5 varia em função de vários factores-chave:

Impacto da espessura

A relação entre a espessura e a força de rutura é quase linear. Aqui está uma análise simplificada:

| Espessura (mm) | Força de rutura aproximada (PSI) |

|---|---|

| 2 | 9,000 |

| 4 | 10,500 |

| 6 | 11,200 |

| 8 | 11,800 |

| 10 | 12,000 |

Efeitos da temperatura na força de rutura

A temperatura influencia significativamente a resistência do policarbonato:

Factores ambientais que afectam a resistência à rutura

Impacto da humidade

Os ambientes de elevada humidade podem afetar a integridade estrutural do policarbonato ao longo do tempo. Os nossos testes demonstram-no:

- 20-40% humidade: Impacto mínimo na resistência

- 40-60% humidade: Redução moderada da resistência (2-5%)

- 60%+ humidade: Redução significativa da resistência (5-10%)

Exposição aos raios UV

A exposição prolongada aos raios UV pode provocar:

- Amarelecimento da superfície

- Diminuição da resistência ao impacto

- Força de rutura reduzida (até 15% após exposição prolongada)

Variações de grau e força de rutura

Os diferentes tipos de policarbonato oferecem diferentes níveis de resistência à rutura:

| Tipo de grau | Faixa de força de rutura (PSI) | Aplicações comuns |

|---|---|---|

| Padrão | 9,000-10,000 | Objetivo geral |

| Impacto Modificado | 10,000-11,000 | Equipamento de segurança |

| Estabilizado por UV | 9,500-10,500 | Utilização no exterior |

| Retardador de chama | 8,500-9,500 | Eletrónica |

Métodos e normas de ensaio

Para determinar a força de rutura, utilizamos vários métodos de teste:

Ensaio de tração

- Utiliza amostras padronizadas

- Mede a força necessária para a falha do material

- Fornece resultados consistentes e reproduzíveis

Ensaios de impacto

- Mede a resistência à força súbita

- Simula cenários de impacto no mundo real

- Ajuda a determinar os factores de segurança

Considerações específicas da aplicação

Diferentes aplicações requerem diferentes abordagens para o cálculo da força de rotura:

Equipamento de segurança

- Requer margens de segurança mais elevadas

- Utiliza normalmente classes modificadas por impacto

- Necessidade de testes e certificação regulares

Componentes industriais

- Foco na durabilidade a longo prazo

- Considerar o ambiente operacional

- Intervalos regulares de manutenção

Recomendações de conceção

Com base na nossa experiência de fabrico no PTSMAKE, recomendo:

- Incluir sempre um fator de segurança de 2,0-2,5 nos projectos

- Considerar as condições ambientais durante a seleção do material

- Utilizar o tipo adequado para aplicações específicas

- Implementar protocolos de teste regulares

- Documentar todas as especificações de materiais

Equívocos comuns

Há vários mitos sobre a força de rutura do policarbonato que devem ser abordados:

A espessura é sempre igual à resistência

- Nem sempre é verdade para geometrias complexas

- As caraterísticas de conceção são muito importantes

Grau mais elevado significa mais forte

- Diferentes graus servem diferentes objectivos

- Alguns graus especializados dão prioridade a outras propriedades

A força de rotura mantém-se constante

- Alterações com a idade e o ambiente

- Poderão ser necessários testes regulares

Considerações sobre o fabrico

Na PTSMAKE, optimizámos os nossos processos para manter a integridade do material:

Manuseamento correto dos materiais

- Armazenamento com temperatura controlada

- Monitorização da humidade

- Prevenção da contaminação

Parâmetros de processamento

- Temperaturas óptimas de moldagem

- Taxas de arrefecimento controladas

- Minimização do stress

Controlo de qualidade

- Testes de resistência regulares

- Verificação dimensional

- Controlo da qualidade da superfície

Esta compreensão abrangente das caraterísticas de rutura do policarbonato ajuda-nos a fornecer componentes fiáveis e de alta qualidade aos nossos clientes de várias indústrias. Através de uma cuidadosa seleção de materiais, considerações de design adequadas e um rigoroso controlo de qualidade, garantimos que os nossos produtos cumprem ou excedem as especificações de resistência à força exigidas.

O policarbonato é mais macio do que o acrílico?

Ao escolher entre policarbonato e acrílico para projectos de fabrico, ouço frequentemente confusão sobre a sua dureza relativa. Esta propriedade crucial do material afecta a durabilidade, a resistência a riscos e o desempenho geral. Muitos engenheiros têm dificuldade em fazer a escolha correta devido a informações contraditórias.

Embora o policarbonato tenha classificações de dureza inferiores nas escalas Rockwell e Shore em comparação com o acrílico, compensa com uma resistência ao impacto e flexibilidade superiores. Esta combinação única torna o policarbonato mais durável em geral, apesar de ser tecnicamente mais macio.

Compreender as medições de dureza dos materiais

Na PTSMAKE, usamos vários métodos padronizados para medir a dureza do material. Os testes mais comuns para plásticos incluem o teste de dureza Rockwell e o teste de durómetro Shore. Ao examinar esses materiais, descobrimos que o acrílico normalmente demonstra valores de dureza mais altos do que o policarbonato. Este facto deve-se à estrutura molecular mais rígida do acrílico e à sua disposição da rede cristalina6.

Valores comparativos de dureza

| Imóveis | Policarbonato | Acrílico |

|---|---|---|

| Dureza Rockwell | M70 | M80-M100 |

| Dureza Shore D | 82 | 90-95 |

| Resistência ao impacto (ft-lb/in) | 12-16 | 0.4-0.5 |

O fator de resistência ao impacto

Embora o acrílico possa ser mais duro, o policarbonato oferece uma resistência excecional ao impacto. Tenho observado que muitos clientes se concentram inicialmente apenas na dureza, esquecendo esta caraterística crucial. O policarbonato pode absorver um impacto significativo sem se partir, o que o torna ideal para equipamento de segurança e aplicações de elevado stress.

Aplicações baseadas em requisitos de dureza

Aplicações de grande impacto

- Óculos de segurança e escudos de proteção

- Coberturas para faróis de veículos

- Protecções de máquinas industriais

- Janelas à prova de bala

Aplicações resistentes a riscos

- Vitrinas

- Lentes ópticas

- Painéis decorativos

- Sinalética

Efeitos da temperatura na dureza dos materiais

A temperatura influencia significativamente as caraterísticas de dureza de ambos os materiais. Através de testes alargados nas nossas instalações, constatei que:

Desempenho do policarbonato

- Mantém a flexibilidade em condições de frio

- Amolece gradualmente com o aumento do calor

- Gama de temperaturas de funcionamento: -40°F a 280°F

Desempenho acrílico

- Torna-se quebradiço em condições de frio

- Dureza mais estável à temperatura ambiente

- Gama de temperaturas de funcionamento: -40°F a 180°F

Implicações de custo da escolha de material

A relação entre dureza e custo merece uma análise cuidadosa:

| Fator | Policarbonato | Acrílico |

|---|---|---|

| Custo das matérias-primas | Mais alto | Inferior |

| Custo de processamento | Moderado | Inferior |

| Frequência de substituição | Inferior | Mais alto |

| Valor do tempo de vida | Mais alto | Moderado |

Considerações sobre o fabrico

De acordo com a minha experiência no PTSMAKE, o processo de fabrico deve adaptar-se às caraterísticas de cada material:

Processamento de policarbonato

- Requer velocidades de corte mais baixas

- Mais flexível durante a maquinagem

- Mais adequado para formas complexas

- Necessita de um controlo cuidadoso da temperatura durante a moldagem

Processamento de acrílico

- Permite velocidades de corte mais elevadas

- Mais propenso a lascar durante a maquinagem

- Excelente para arestas precisas

- Requer um controlo de temperatura menos cuidadoso

Factores ambientais

Ambos os materiais reagem de forma diferente às condições ambientais:

Resistência aos raios UV

- O policarbonato requer um revestimento de proteção UV

- O acrílico resiste naturalmente à radiação UV

Resistência química

- O policarbonato é sensível a determinados produtos químicos

- O acrílico oferece uma melhor resistência química

Requisitos de manutenção

A compreensão das necessidades de manutenção ajuda na seleção do material:

Manutenção do policarbonato

- Limpeza regular com sabão neutro

- Evitar produtos de limpeza abrasivos

- Inspeção periódica para detetar fissuras de tensão

- Fácil de polir para eliminar pequenos riscos

Manutenção do acrílico

- Pode utilizar produtos de limpeza especializados para plásticos

- Mais resistente aos produtos químicos de limpeza

- Difícil de remover riscos profundos

- Pode ser necessário um polimento profissional

Análise de desempenho no mundo real

Com base na nossa experiência de fabrico no PTSMAKE, compilei indicadores de desempenho típicos:

| Aspeto do desempenho | Policarbonato | Acrílico |

|---|---|---|

| Resistência aos riscos | Moderado | Elevado |

| Resistência ao impacto | Excelente | Pobres |

| Resistência às intempéries | Bom com revestimento | Excelente |

| Clareza | Bom | Excelente |

Esta análise exaustiva demonstra que, embora o policarbonato seja tecnicamente mais macio do que o acrílico, a escolha entre estes materiais deve depender dos requisitos específicos da aplicação e não apenas da dureza. Cada material oferece vantagens únicas que os tornam adequados para diferentes utilizações.

O que são óculos de policarbonato?

Já alguma vez deixou cair os seus óculos e ficou horrorizado ao vê-los cair no chão? As lentes de vidro tradicionais podem estilhaçar-se facilmente, deixando-o sem correção da visão e enfrentando substituições dispendiosas. Pior ainda, o vidro partido pode representar sérios riscos de segurança, especialmente em ambientes de alto impacto.

Os óculos de policarbonato são óculos leves e resistentes ao impacto, fabricados a partir de materiais termoplásticos. Estes óculos oferecem uma durabilidade superior em comparação com as lentes de vidro tradicionais, ao mesmo tempo que proporcionam uma excelente clareza ótica e proteção UV, o que os torna ideais tanto para segurança como para utilização diária.

Compreender as propriedades dos materiais de policarbonato

O policarbonato é um material extraordinário que revolucionou a indústria dos óculos. O facto de o material polímeros termoplásticos7 criam uma estrutura incrivelmente forte e leve. Na PTSMAKE, trabalhámos extensivamente com policarbonato em várias aplicações e posso dizer com confiança que as suas propriedades o tornam perfeito para óculos.

Resistência ao impacto

Uma das vantagens mais significativas dos óculos de policarbonato é a sua excecional resistência ao impacto. São praticamente inquebráveis em condições normais de utilização, oferecendo:

- 10 vezes mais resistente do que as lentes de vidro tradicionais

- 20 vezes mais resistente ao impacto do que as lentes de plástico normais

- Cumpre as normas de segurança ANSI Z87.1 para proteção de alto impacto

Propriedades ópticas

Embora a durabilidade seja crucial, a nitidez visual continua a ser fundamental para qualquer óculos. Os óculos de policarbonato cumprem:

- 90% taxa de transmissão de luz

- Visão nítida e sem distorções

- Perceção natural da cor

- Proteção UV até 400 nanómetros

Aplicações e casos de utilização

Óculos de proteção

A natureza robusta do policarbonato torna-o a escolha ideal para óculos de segurança. As aplicações mais comuns incluem:

| Indústria | Cenário de utilização | Principais benefícios |

|---|---|---|

| Fabrico | Funcionamento da máquina | Proteção contra impactos |

| Construção | Trabalhos no local | Proteção contra detritos |

| Desporto | Actividades desportivas | Flexibilidade e durabilidade |

| Laboratório | Manuseamento de produtos químicos | Resistência química |

Óculos para o dia a dia

Os óculos de policarbonato não se destinam apenas a aplicações de segurança. São excelentes para uso quotidiano, especialmente para:

- Óculos para crianças

- Óculos de desporto

- Utilizadores com um estilo de vida ativo

- Pessoas com tendência para deixar cair os óculos

Processo de fabrico

A produção de vidros de policarbonato envolve várias etapas críticas:

Processamento de materiais

- Seleção de matérias-primas

- Tratamento térmico

- Moldagem por injeção

- Arrefecimento e solidificação

Tratamento de superfície

Para melhorar o desempenho, os fabricantes aplicam vários revestimentos:

- Revestimento anti-riscos

- Tratamento antirreflexo

- Camada de proteção UV

- Revestimento anti-embaciamento

Manutenção e cuidados

Para maximizar o tempo de vida dos óculos de policarbonato:

Diretrizes de limpeza

- Utilizar sabão neutro e água morna

- Evitar produtos químicos agressivos

- Secar com um pano de microfibras

- Nunca utilizar produtos de papel

Recomendações de armazenamento

- Guardar no estojo de proteção

- Evitar temperaturas extremas

- Armazenar ao abrigo da luz solar direta

- Evitar o contacto com objectos afiados

Comparação de materiais de lentes

Compreender a comparação entre o policarbonato e outros materiais ajuda a tomar decisões informadas:

| Material da lente | Resistência ao impacto | Peso | Proteção UV | Custo |

|---|---|---|---|---|

| Policarbonato | Excelente | Luz | Completo | Moderado |

| Vidro | Pobres | Pesado | Parcial | Baixa |

| Plástico CR-39 | Bom | Médio | Parcial | Baixa |

| Índice elevado | Bom | Muito leve | Completo | Elevado |

Percepções profissionais

Como profissional de fabrico na PTSMAKE, tenho observado a crescente preferência por materiais de policarbonato em aplicações de precisão. Embora nos concentremos principalmente em componentes industriais, os mesmos princípios de qualidade do material e fabrico de precisão aplicam-se à produção de óculos.

Medidas de controlo da qualidade

A nossa experiência no fabrico de precisão ensinou-nos a importância de:

- Testes regulares de materiais

- Protocolos de controlo de qualidade rigorosos

- Ambientes de produção consistentes

- Técnicas de inspeção avançadas

Desenvolvimentos futuros

O futuro dos vidros de policarbonato parece prometedor:

- Novas tecnologias de revestimento

- Propriedades ópticas melhoradas

- Processos de fabrico melhorados

- Métodos de produção sustentáveis

Através da inovação contínua nos processos de fabrico e na ciência dos materiais, estamos a assistir a melhorias notáveis na tecnologia dos óculos em policarbonato. Estes avanços contribuem para uma maior durabilidade, clareza e experiência geral do utilizador.

Qual o desempenho do policarbonato em condições de alta temperatura?

Trabalhar com plásticos em ambientes de alta temperatura pode ser um desafio. Muitos fabricantes enfrentam problemas de degradação do material, deformação e perda de propriedades mecânicas quando as suas peças são expostas a temperaturas elevadas. Estas preocupações conduzem frequentemente a falhas dispendiosas e a atrasos na produção.

O policarbonato demonstra uma estabilidade notável em condições de alta temperatura, mantendo a sua integridade estrutural até 280°F (138°C) continuamente. Este termoplástico mantém a sua resistência ao impacto e clareza ótica, ao mesmo tempo que oferece uma excelente estabilidade dimensional a temperaturas elevadas.

Caraterísticas de resistência à temperatura

O desempenho excecional do policarbonato a altas temperaturas resulta da sua estrutura molecular única. Quando exposto ao calor, o material sofre cristalização térmica8o que, nalguns casos, aumenta a sua resistência. Observei que esta propriedade torna-o particularmente valioso para aplicações que requerem uma resistência ao calor sustentada.

Limiares de temperatura crítica

A compreensão dos limiares de temperatura é crucial para a seleção adequada do material:

| Gama de temperaturas (°F) | Caraterísticas de desempenho |

|---|---|

| Até 240°F | Manutenção de propriedades mecânicas óptimas |

| 240°F - 280°F | Começa um ligeiro amolecimento |

| 280°F - 320°F | Redução da integridade estrutural |

| Acima de 320°F | Risco de degradação dos materiais |

Retenção de propriedade mecânica

Um dos aspectos mais impressionantes do policarbonato é a sua capacidade de manter as propriedades mecânicas a temperaturas elevadas. Através da minha experiência na PTSMAKE, trabalhei em inúmeros projectos em que esta caraterística foi crucial para o sucesso.

Resistência ao impacto

O material retém aproximadamente:

- 80% da sua resistência ao impacto a 180°F

- 60% da sua resistência ao impacto a 240°F

- 40% da sua resistência ao impacto a 280°F

Aplicações do sector

Componentes para automóveis

Nas aplicações automóveis, o policarbonato destaca-se em:

- Componentes sob o capot

- Sistemas de iluminação

- Peças de acabamento interior

- Caixas eléctricas

Equipamento industrial

O material revela-se inestimável para:

- Protecções de máquinas

- Tampas do painel de controlo

- Sistemas de manuseamento de fluidos a alta temperatura

- Luminárias industriais

Considerações de conceção para aplicações a alta temperatura

Espessura do material

Ao conceber peças para ambientes de alta temperatura, tenha em consideração:

| Espessura (mm) | Impacto da temperatura |

|---|---|

| 1.0 - 2.0 | Dissipação de calor mais rápida |

| 2.1 - 3.0 | Estabilidade térmica moderada |

| 3.1 - 4.0 | Resistência ao calor melhorada |

| > 4.0 | Máxima proteção térmica |

Expansão térmica

Os engenheiros devem ter em conta a expansão térmica quando projectam peças de policarbonato. No PTSMAKE, incorporamos as seguintes considerações:

- Permitir uma folga adequada nos conjuntos

- Utilizar soluções de montagem flexíveis

- Conceber tendo em conta os coeficientes de dilatação térmica

- Implementar sistemas de ventilação adequados

Requisitos de processamento

O processamento de policarbonato para aplicações a alta temperatura requer uma atenção específica:

Parâmetros de secagem

É essencial uma secagem correta:

- Temperatura: 250°F (121°C)

- Tempo: 4-6 horas

- Teor de humidade: < 0,02%

Considerações sobre moldagem

Para obter um desempenho ótimo a altas temperaturas:

- Temperatura do molde: 180-200°F

- Temperatura de fusão: 570-610°F

- Pressão de retenção: 50-75% da pressão de injeção

Técnicas de melhoria do desempenho

Para maximizar o desempenho a altas temperaturas:

Tratamentos de superfície

- Aplicação de revestimento duro

- Tratamentos resistentes aos UV

- Revestimentos anti-estáticos

- Revestimentos de barreira térmica

Modificações estruturais

- Nervuras para maior estabilidade

- Integração do canal de arrefecimento

- Caraterísticas para aliviar o stress

- Conceção da ventilação

Medidas de controlo da qualidade

No PTSMAKE, implementamos protocolos de teste rigorosos:

Ensaios de envelhecimento por calor

| Duração do teste | Temperatura | Avaliação de imóveis |

|---|---|---|

| 500 horas | 180°F | Impacto mínimo |

| 1000 horas | 240°F | Alterações moderadas |

| 2000 horas | 280°F | São necessários testes significativos |

Validação do desempenho

Cada lote é submetido a:

- Ensaios de ciclos térmicos

- Verificação da resistência ao impacto

- Controlo da estabilidade dimensional

- Inspeção visual da degradação

Recomendações de manutenção

Para garantir a longevidade em aplicações de alta temperatura:

- Inspeção regular para detetar sinais de degradação

- Limpeza com soluções adequadas

- Monitorização da temperatura

- Exame dos pontos de tensão

- Programação da manutenção preventiva

Através destas considerações abrangentes e da implementação adequada, o policarbonato pode ser utilizado eficazmente em aplicações de alta temperatura, mantendo as suas propriedades essenciais. A chave reside na compreensão das limitações do material e na conceção dentro destes parâmetros para garantir um desempenho ótimo.

Que indústrias utilizam habitualmente componentes de policarbonato?

Muitas indústrias lutam para encontrar materiais que combinem resistência, transparência e durabilidade para os seus componentes críticos. O desafio torna-se ainda mais complexo quando estas peças têm de suportar temperaturas extremas, impactos ou exposição a produtos químicos.

Os componentes de policarbonato são amplamente utilizados em várias indústrias devido à sua combinação excecional de clareza ótica, resistência ao impacto e estabilidade térmica. Estes materiais versáteis desempenham papéis cruciais nos sectores automóvel, médico, eletrónico e da construção.

Aplicações da indústria automóvel

O sector automóvel utiliza amplamente componentes de policarbonato, tanto para aplicações exteriores como interiores. Na PTSMAKE, observei uma tendência crescente para a substituição dos materiais tradicionais por alternativas de policarbonato.

Componentes exteriores

- Lentes dos faróis

- Caixas de espelhos

- Painéis da carroçaria

- Envidraçamento de janelas

- Tampas dos sensores

Aplicações interiores

- Componentes do painel de controlo

- Luminárias de interior

- Peças da consola central

- Compartimentos de arrumação

- Ecrãs de visualização

Fabrico de dispositivos médicos

A indústria médica depende fortemente de biocompatível9 componentes em policarbonato. Estas peças têm de cumprir requisitos regulamentares rigorosos e manter as suas propriedades em condições de esterilização.

Aplicações médicas críticas

| Aplicação | Requisitos essenciais | Benefícios |

|---|---|---|

| Ferramentas cirúrgicas | Resistência à esterilização | Durabilidade e clareza |

| Dispositivos de administração de medicamentos | Resistência química | Capacidade de dosagem precisa |

| Equipamento de diagnóstico | Nitidez ótica | Leituras exactas |

| Alojamento médico | Resistência ao impacto | Proteção de componentes sensíveis |

Eletrónica e dispositivos de consumo

Proteção e componentes do ecrã

A indústria eletrónica utiliza o policarbonato para:

- Capas para smartphones

- Caixas para computadores portáteis

- Protectores de ecrã

- Tampas de luz LED

- Painéis de visualização

Aplicações estruturais

- Quadro interno

- Caixas de conectores

- Suportes da placa de circuitos

- Componentes do sistema de arrefecimento

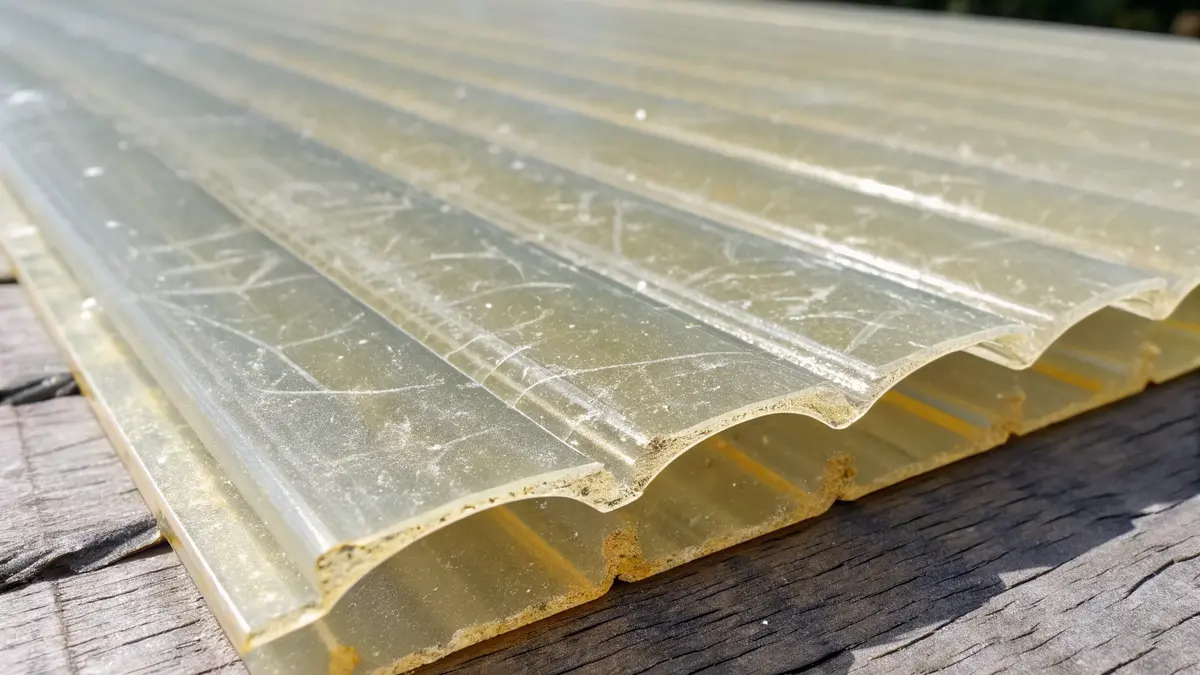

Construção e arquitetura

O sector da construção valoriza o policarbonato pela sua combinação de resistência e estética:

Aplicações de construção

- Clarabóias

- Painéis para estufas

- Barreiras acústicas

- Vidros de segurança

- Sistemas de cobertura

Aeroespacial e Defesa

Nas aplicações aeroespaciais, os componentes de policarbonato fornecem:

Componentes de aeronaves

- Janelas da cabina

- Painéis interiores

- Tampas de instrumentos

- Luminárias

- Portas para caixas de arrumação

Equipamento de proteção e segurança

O sector da segurança depende do policarbonato para:

Equipamento de proteção

| Aplicação | Função principal | Caraterísticas principais |

|---|---|---|

| Escudos anti-motim | Proteção do pessoal | Resistência ao impacto |

| Óculos de proteção | Proteção dos olhos | Nitidez ótica |

| Barreiras de proteção | Segurança das instalações | Resistência à bala |

| Protectores faciais | Segurança pessoal | Design leve |

Equipamentos e máquinas industriais

Na PTSMAKE, fabricamos regularmente componentes de policarbonato para aplicações industriais:

Componentes de máquinas

- Protecções de segurança

- Tampas do painel de controlo

- Janelas de inspeção

- Caixas de equipamento

- Escudos de proteção

Equipamento de processamento

- Recipientes de processamento químico

- Óculos de proteção

- Indicadores de fluxo

- Caixas de filtros

- Visualizar portas

Equipamento científico e de investigação

O sector da investigação utiliza o policarbonato em:

Equipamento de laboratório

- Tubos de ensaio

- Placas de Petri

- Tampas de instrumentos

- Contentores de armazenamento

- Protectores de segurança

Desporto e lazer

A indústria de artigos desportivos incorpora o policarbonato em:

Equipamento desportivo

- Equipamento de proteção

- Viseiras de capacete

- Óculos de natação

- Óculos de esqui

- Componentes de bicicletas

Com base na minha experiência no PTSMAKE, notei uma tendência crescente para a adoção do policarbonato nestas indústrias. A versatilidade e as caraterísticas de desempenho do material fazem dele a escolha ideal para aplicações exigentes. Trabalhamos continuamente com os clientes para otimizar os seus designs de componentes em policarbonato, garantindo que cumprem os requisitos específicos da indústria, mantendo a relação custo-eficácia.

A crescente ênfase na sustentabilidade também influenciou o uso do policarbonato. Muitas indústrias preferem agora os tipos de policarbonato recicláveis, alinhando-se com os objectivos de responsabilidade ambiental. Na PTSMAKE, orientamos os nossos clientes na seleção de tipos de policarbonato adequados que equilibram os requisitos de desempenho com as considerações ambientais.

À medida que as tecnologias de fabrico avançam, assistimos regularmente ao aparecimento de novas aplicações. A combinação de flexibilidade de design, durabilidade e propriedades ópticas continua a fazer do policarbonato um material essencial em diversos sectores industriais.

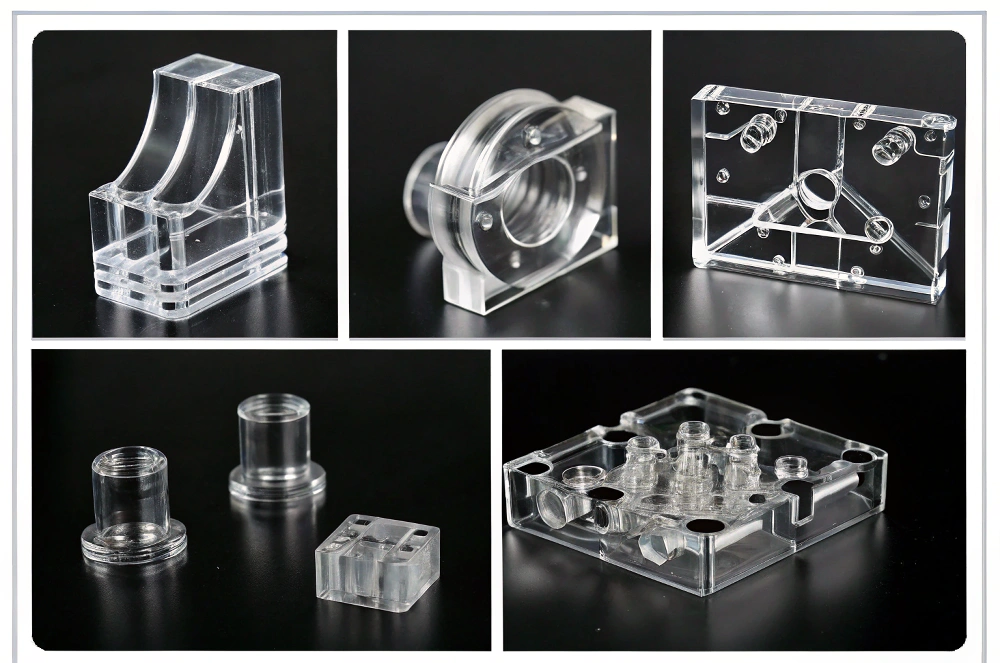

O policarbonato pode ser facilmente maquinado para peças de precisão?

Muitos engenheiros e projectistas de produtos têm dificuldades com a maquinagem de policarbonato. As propriedades únicas do material conduzem frequentemente a deformações, fusão ou fissuras durante o processo de maquinagem, causando frustração e atrasos dispendiosos na produção. Estes desafios tornam-se ainda mais críticos quando são necessárias tolerâncias de precisão.

Sim, o policarbonato pode ser maquinado com sucesso para peças de precisão, mas requer conhecimentos específicos e um controlo cuidadoso dos parâmetros de maquinação. Os factores-chave incluem velocidades de corte adequadas, seleção apropriada de ferramentas e manutenção de um controlo ótimo da temperatura durante todo o processo.

Compreender as caraterísticas de maquinagem do policarbonato

Na minha experiência de trabalho com vários materiais plásticos, o policarbonato apresenta caraterísticas únicas durante a maquinagem. O material apresenta uma comportamento viscoelástico10 durante as operações de corte, o que significa que reage de forma diferente às tensões mecânicas em comparação com os metais ou outros plásticos.

Gestão da temperatura

O controlo da temperatura é crucial quando se maquina policarbonato. Eis as principais considerações:

- Intervalo de temperatura de corte ideal: 140-180°F (60-82°C)

- Temperatura máxima permitida: 280°F (137°C)

- Métodos de arrefecimento: ar comprimido ou líquidos de arrefecimento solúveis em água

Parâmetros de corte para diferentes operações

Ao maquinar policarbonato, os parâmetros de corte adequados são essenciais para obter resultados de precisão.

| Tipo de operação | Velocidade (RPM) | Taxa de alimentação (IPM) | Profundidade de corte (polegadas) |

|---|---|---|---|

| Fresagem em bruto | 3000-4000 | 15-20 | 0.125-0.250 |

| Fresagem de acabamento | 4000-5000 | 10-15 | 0.020-0.050 |

| Perfuração | 2000-3000 | 5-10 | N/A |

| Virar | 800-1200 | 8-12 | 0.050-0.100 |

Seleção de ferramentas e geometria

A ferramenta correta faz uma diferença significativa no sucesso da maquinação de policarbonato. Na PTSMAKE, descobrimos que estas caraterísticas da ferramenta funcionam melhor:

Geometrias de ferramentas recomendadas

- Ângulo de inclinação: 0-10 graus positivos

- Ângulo de relevo: 10-15 graus

- Ângulo da hélice: 30-35 graus

- Material da ferramenta: Metal duro ou aço rápido com superfícies polidas

Otimização do acabamento da superfície

A obtenção de um excelente acabamento de superfície requer atenção a vários factores:

Parâmetros críticos para a qualidade da superfície

- Manutenção da afiação das ferramentas

- Evacuação correta das aparas

- Velocidade de corte consistente

- Aplicação adequada do líquido de refrigeração

Desafios e soluções comuns

Gestão do stress dos materiais

O policarbonato pode desenvolver tensões internas durante a maquinagem. Para minimizar este fenómeno:

- Utilizar abordagens de corte gradual

- Implementar a fixação correta da peça de trabalho

- Permitir o alívio do stress entre operações

- Considerar o recozimento antes do acabamento final

Estabilidade dimensional

Para manter as tolerâncias apertadas:

- Ter em conta a expansão térmica do material

- Utilizar métodos de fixação adequados

- Monitorizar as condições ambientais

- Implementar a medição durante o processo

Técnicas avançadas de maquinagem

Considerações sobre maquinagem a alta velocidade

Ao implementar a maquinação a alta velocidade para policarbonato:

- Utilizar conjuntos de ferramentas equilibrados

- Manter a configuração rígida da máquina

- Otimizar a carga de chips

- Monitorizar atentamente o desgaste das ferramentas

Aplicações de micro-usinagem

Para micro-recursos de precisão:

- Selecionar ferramentas de carboneto de grão ultrafino

- Utilizar fusos de alta frequência

- Implementar um controlo de movimento preciso

- Manter condições de corte consistentes

Medidas de controlo da qualidade

Para garantir uma qualidade consistente na maquinação de policarbonato:

Métodos de inspeção

- Verificação da máquina de medição por coordenadas (CMM)

- Medições de comparadores ópticos

- Ensaio de rugosidade da superfície

- Controlo da estabilidade dimensional

Considerações ambientais

Controlo da temperatura e da humidade

A manutenção de condições ambientais estáveis é crucial:

- Temperatura da oficina: 68-72°F (20-22°C)

- Humidade relativa: 45-55%

- Condições de armazenamento dos materiais

- Período de aclimatação antes da maquinagem

Na PTSMAKE, desenvolvemos processos abrangentes para a maquinação de policarbonato que garantem uma qualidade e precisão consistentes. As nossas instalações climatizadas e os nossos técnicos experientes trabalham em conjunto para fornecer resultados excepcionais para as aplicações mais exigentes dos nossos clientes.

Resumo das melhores práticas

- Manter as ferramentas de corte afiadas

- Controlo das temperaturas de corte

- Utilizar velocidades e avanços adequados

- Implementar uma fixação adequada

- Monitorizar as condições ambientais

- Manutenção regular de ferramentas e máquinas

- Controlo de qualidade ao longo de todo o processo

Através de uma atenção cuidadosa a estes factores e da implementação adequada de estratégias de maquinação, o policarbonato pode ser eficazmente maquinado para criar peças de alta precisão. A chave reside na compreensão das propriedades do material e na adaptação dos parâmetros de maquinação em conformidade.

Como é que o policarbonato se compara ao ABS em termos de custo e durabilidade?

Os fabricantes debatem-se frequentemente com a escolha entre policarbonato e ABS para os seus projectos. A decisão torna-se ainda mais difícil quando se considera que ambos os materiais oferecem vantagens únicas, e fazer a escolha errada pode levar a atrasos no projeto, aumento de custos ou falhas no produto.

Com base na minha experiência de fabrico, o policarbonato custa geralmente mais 20-30% do que o ABS, mas oferece uma resistência ao impacto e uma durabilidade superiores. Enquanto o ABS oferece uma boa resistência a um preço mais baixo, o policarbonato destaca-se em aplicações que exigem uma resistência e transparência excepcionais.

Análise de custos: Analisar os números

Ao avaliar os custos dos materiais, é essencial considerar tanto os preços das matérias-primas como o valor a longo prazo. No PTSMAKE, observámos padrões de preços consistentes entre estes materiais:

Comparação dos custos das matérias-primas

| Material | Custo médio ($/lb) | Dificuldade de processamento | Quantidade mínima de encomenda |

|---|---|---|---|

| Policarbonato | 2.50 - 3.50 | Moderado | 100 lbs |

| ABS | 1.80 - 2.50 | Baixa | 50 lbs |

Factores de custo total de produção

A diferença de custo real vai para além dos preços das matérias-primas. Análise do fluxo do molde11 mostra que o policarbonato requer temperaturas de processamento mais elevadas e um controlo mais preciso, o que pode aumentar os custos de produção. Eis o que afecta o custo total:

- Requisitos de temperatura de processamento

- Variações do tempo de ciclo

- Desgaste do equipamento

- Operações secundárias necessárias

- Diferenças na taxa de sucata

Comparação de durabilidade

Resistência ao impacto

O policarbonato apresenta uma resistência excecional ao impacto, normalmente 15-20 vezes superior à do ABS. Isto torna-o ideal para:

- Equipamento de proteção

- Caixas industriais

- Componentes para automóveis

- Aplicações de alta tensão

Desempenho de temperatura

A resistência à temperatura de ambos os materiais varia significativamente:

| Imóveis | Policarbonato | ABS |

|---|---|---|

| Temperatura de deflexão térmica | 270°F (132°C) | 190°F (88°C) |

| Desempenho a baixas temperaturas | -40°F (-40°C) | 32°F (0°C) |

| Temperatura de serviço contínuo | 240°F (116°C) | 80°C (176°F) |

Propriedades de resistência química

Factores ambientais

Ambos os materiais reagem de forma diferente às condições ambientais:

Policarbonato:

- Excelente resistência aos ácidos

- Fraca resistência aos álcalis

- Resistência moderada aos raios UV

- Boa resistência às intempéries

ABS:

- Boa resistência aos ácidos fracos

- Fraca resistência aos raios UV

- Durabilidade limitada no exterior

- Melhor resistência química a certos solventes

Considerações específicas da aplicação

Melhores utilizações para o policarbonato

Através do meu trabalho no PTSMAKE, descobri que o policarbonato é excelente:

- Caixas para dispositivos médicos

- Óculos de segurança e protectores faciais

- Componentes de iluminação LED

- Caixas electrónicas de alto impacto

Aplicações óptimas para o ABS

O ABS revela-se mais adequado para:

- Caixas para eletrónica de consumo

- Componentes interiores para automóveis

- Brinquedos e produtos recreativos

- Peças para aparelhos de interior

Considerações sobre o fabrico

Requisitos de processamento

No fabrico destes materiais, é necessário ter em atenção vários factores:

| Fator de processamento | Policarbonato | ABS |

|---|---|---|

| Tempo de secagem | 4-6 horas | 2-4 horas |

| Temperatura do molde | 180-200°F | 120-160°F |

| Temperatura de fusão | 540-600°F | 440-500°F |

Flexibilidade de conceção

Ambos os materiais oferecem vantagens de conceção únicas:

Policarbonato:

- Excelente reprodução de pormenores

- Bom para aplicações de parede fina

- Opções de transparência superiores

- Melhor fluxo em moldes complexos

ABS:

- Mais fácil de pintar e decorar

- Melhor acabamento da superfície

- Mais opções de cores

- Parâmetros de processamento mais simples

Avaliação do valor a longo prazo

Ao considerar o valor a longo prazo, é necessário ter em conta:

- Frequência de substituição

- Requisitos de manutenção

- Considerações sobre a garantia

- Satisfação do utilizador final

Análise do custo do ciclo de vida

| Fator | Policarbonato | ABS |

|---|---|---|

| Custo inicial | Mais alto | Inferior |

| Custo de manutenção | Inferior | Moderado |

| Tempo de vida previsto | 8-10 anos | 5-7 anos |

| Taxa de substituição | Inferior | Mais alto |

Aspectos de sustentabilidade

Ambos os materiais oferecem diferentes considerações ambientais e de reciclagem:

Impacto ambiental

Policarbonato:

- Maior consumo de energia na produção

- A maior longevidade reduz as necessidades de substituição

- Reciclável, mas requer instalações especializadas

ABS:

- Menor necessidade de energia para a produção

- Amplamente reciclável

- Um tempo de vida mais curto pode levar a mais resíduos

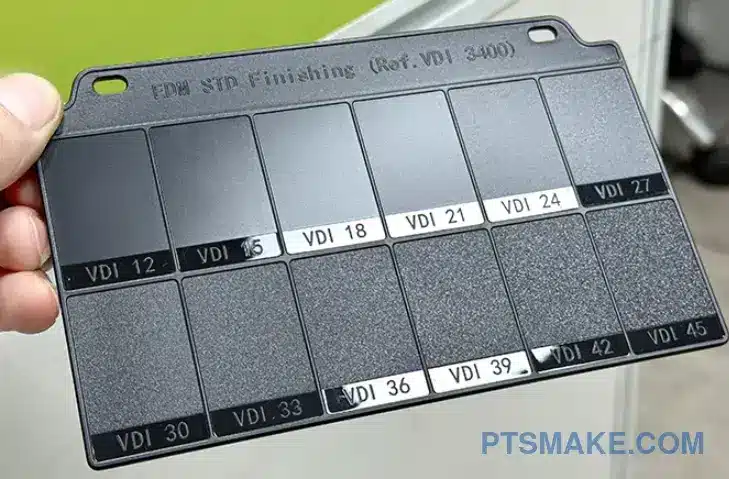

Que opções de acabamento de superfície estão disponíveis para peças de policarbonato?

Conseguir o acabamento superficial perfeito para peças de policarbonato pode ser um desafio. Muitos fabricantes debatem-se com resultados inconsistentes, o que leva à rejeição de peças e a um retrabalho dispendioso. Já vi projectos atrasados porque as equipas não conseguiam atingir os requisitos estéticos ou funcionais desejados para os seus componentes de policarbonato.

O acabamento de superfícies para peças de policarbonato oferece várias opções, incluindo polimento mecânico, polimento a vapor, aplicações de revestimento e texturização. Cada método serve objectivos específicos, desde a melhoria da estética à melhoria da funcionalidade, sendo que a seleção depende dos requisitos de utilização final da peça.

Compreender os métodos de polimento mecânico

O polimento mecânico continua a ser uma das formas mais fiáveis de melhorar as superfícies de policarbonato. Este processo envolve o uso de abrasivos progressivamente mais finos para alcançar o acabamento desejado. Na PTSMAKE, aperfeiçoámos as nossas técnicas de polimento mecânico para obter resultados consistentes.

Processo de polimento em várias fases

O processo de polimento segue normalmente estas etapas:

- Polimento áspero com compostos grosseiros

- Polimento médio para suavidade

- Polimento final para um brilho elevado

Descobrimos que manter a velocidade e a pressão adequadas do disco de polimento é crucial para evitar danos causados pelo calor na superfície do policarbonato.

Técnicas de polimento químico e a vapor

Diclorometano12 O polimento a vapor tem-se tornado cada vez mais popular para obter acabamentos semelhantes ao vidro em peças de policarbonato. Este processo amolece momentaneamente a superfície, permitindo que se autonivele e crie um acabamento extremamente suave.

Considerações de segurança para processos químicos

A segurança continua a ser a nossa principal prioridade quando efectuamos o polimento químico:

| Medida de segurança | Objetivo | Implementação |

|---|---|---|

| Sistemas de ventilação | Remover os vapores nocivos | Câmaras de polimento dedicadas |

| Proteção pessoal | Segurança do operador | Máscaras faciais e vestuário de proteção |

| Controlos de processos | Manter a coerência | Monitorização automatizada do tempo e da temperatura |

Aplicações de revestimento

Os revestimentos de superfície podem melhorar significativamente as propriedades do policarbonato:

Revestimentos duros

Estes fornecem:

- Resistência a riscos melhorada

- Proteção UV

- Resistência química melhorada

Revestimentos especiais

As opções modernas de revestimento incluem:

- Tratamentos anti-embaciamento

- Revestimentos anti-estáticos

- Camadas hidrofóbicas

Soluções de texturização

A texturização da superfície oferece benefícios funcionais e estéticos:

Texturização química

Este processo cria:

- Padrões uniformes

- Profundidade controlada

- Resultados repetíveis

Texturização mecânica

As vantagens incluem:

- Padrões personalizados

- Profundidades variáveis

- Excelente resistência ao desgaste

Considerações sobre o pós-processamento

Vários factores influenciam a escolha do método de acabamento:

Factores ambientais

- Requisitos de resistência à temperatura

- Níveis de exposição aos raios UV

- Riscos de exposição a produtos químicos

Análise de custos

| Método de acabamento | Custo inicial | Manutenção | Durabilidade |

|---|---|---|---|

| Polimento mecânico | Médio | Baixa | Elevado |

| Vapor Polish | Elevado | Médio | Médio |

| Revestimentos | Elevado | Baixa | Muito elevado |

| Texturização | Médio | Baixa | Elevado |

Medidas de controlo da qualidade

Para garantir resultados consistentes, implementamos:

Protocolos de ensaio de superfície

- Medição do brilho

- Ensaio de rugosidade

- Verificação da aderência

- Controlo da resistência ao impacto

Normas de inspeção visual

Mantemos um rigoroso controlo de qualidade:

- Avaliação da cabina de iluminação

- Mapeamento digital de superfícies

- Comparar com amostras principais

Aplicações específicas do sector

Diferentes indústrias exigem diferentes acabamentos de superfície:

Indústria médica

- Alto brilho para uma limpeza fácil

- Revestimentos anti-microbianos

- Resistência química

Aplicações automóveis

- Acabamentos resistentes às intempéries

- Revestimentos estáveis aos raios UV

- Superfícies resistentes a riscos

Eletrónica de consumo

- Revestimentos resistentes a impressões digitais

- Acabamentos decorativos

- Superfícies resistentes ao impacto

Considerações sobre o impacto ambiental

As opções de acabamento sustentável incluem:

- Revestimentos à base de água

- Processos sem COV

- Materiais recicláveis

- Métodos de eficiência energética

Manutenção e cuidados

Uma manutenção adequada garante resultados duradouros:

Diretrizes de limpeza

- Utilizar produtos de limpeza adequados

- Evitar produtos químicos agressivos

- Calendários de manutenção regulares

Procedimentos de reparação

- Remoção de pequenos riscos

- Técnicas de retoque

- Métodos de restauro

Tendências futuras no acabamento de superfícies

O sector continua a evoluir:

- Desenvolvimento de revestimentos inteligentes

- Aplicações nanotecnológicas

- Sistemas de acabamento automatizados

- Soluções ecológicas

Através da minha experiência na PTSMAKE, vi o sector do acabamento de superfícies transformar-se significativamente. Continuamos a investir em novas tecnologias e processos para fornecer aos nossos clientes as melhores soluções possíveis para as suas peças de policarbonato. Quer necessite de acabamentos de alto brilho para dispositivos médicos ou superfícies texturadas para componentes automóveis, compreender estas opções ajuda a tomar decisões informadas para os requisitos específicos da sua aplicação.

Saiba mais sobre a estrutura química que confere ao policarbonato a sua resistência e flexibilidade únicas. ↩

Saiba mais sobre os desafios únicos que a estrutura cristalina do policarbonato coloca à eficiência e eficácia da reciclagem. ↩

Saiba mais sobre a estrutura única do PEEK para um melhor desempenho em várias aplicações. ↩

Saiba mais sobre os efeitos da fotodegradação no policarbonato para melhorar a seleção do material e a longevidade do produto. ↩

Descubra como a resistência à tração afecta o desempenho e a segurança dos materiais em várias aplicações. ↩

Saiba como as estruturas moleculares afectam as propriedades dos materiais e optimize as suas escolhas de projeto. ↩

Saiba mais sobre os polímeros termoplásticos e os seus benefícios no fabrico de óculos para durabilidade e segurança. ↩

Saiba como a cristalização térmica aumenta a resistência do policarbonato a altas temperaturas. ↩

Saiba como os materiais biocompatíveis melhoram a segurança e o desempenho dos dispositivos médicos para obter melhores resultados para os doentes. ↩

Saiba como o comportamento viscoelástico afecta a maquinagem para melhorar a precisão e reduzir os problemas de produção. ↩

Saiba mais sobre a otimização da produção de plástico para eficiência e qualidade. ↩

Saiba mais sobre o seu papel na obtenção de acabamentos ultra-suaves para componentes de policarbonato. ↩