Frustrado com as limitações da maquinação tradicional? Como especialista em fabrico com mais de 15 anos no PTSMAKE, vi como a maquinação SFM (Surface Feet per Minute) revoluciona a precisão e a eficiência na metalurgia.

A maquinação SFM é um método de medição da velocidade de corte que calcula a rapidez com que a aresta de corte de uma ferramenta se desloca através da superfície da peça de trabalho. É crucial porque ajuda a determinar as velocidades de corte ideais, conduzindo a melhores acabamentos de superfície e a uma maior vida útil da ferramenta.

Já supervisionei pessoalmente milhares de projectos de maquinação e posso dizer que compreender a SFM é como ter uma arma secreta no seu arsenal de fabrico. Não se trata apenas de velocidade - trata-se de alcançar o equilíbrio perfeito entre produtividade e qualidade. Deixem-me partilhar o que aprendi sobre como maximizar o potencial da SFM em operações de maquinação modernas.

O que é a maquinagem SFM?

Alguma vez se perguntou porque é que algumas operações de maquinagem CNC resultam em acabamentos suaves e perfeitos, enquanto outras deixam superfícies ásperas e insatisfatórias? O segredo reside frequentemente na compreensão e aplicação correta dos pés de superfície por minuto (SFM).

A maquinagem SFM é um conceito fundamental que mede a velocidade a que a aresta de uma ferramenta de corte se move através da superfície da peça de trabalho, expressa em pés por minuto. É crucial para determinar as velocidades de corte ideais e alcançar a precisão na maquinagem CNC.

Compreender os princípios básicos da SFM

Os pés de superfície por minuto (SFM) são um dos parâmetros mais críticos nas operações de maquinagem. Na sua essência, o SFM representa a velocidade de corte real no ponto em que a ferramenta encontra a peça de trabalho. Pense nisso como uma medida da rapidez com que a aresta de corte se desloca ao longo da superfície que está a ser cortada. Por exemplo, se marcar um ponto na aresta de uma ferramenta de corte, a SFM diz-lhe quantos pés esse ponto percorreria num minuto se pudesse esticar a sua trajetória circular numa linha reta.

O papel da SFM em diferentes materiais

Diferentes materiais requerem diferentes valores de SFM para um corte ótimo. Aqui está uma diretriz básica para materiais comuns:

| Tipo de material | Gama SFM recomendada |

|---|---|

| Alumínio | 200-1000 |

| Aço macio | 70-100 |

| Aço inoxidável | 65-120 |

| Latão | 200-400 |

| Plásticos | 300-1000 |

Impacto na vida útil da ferramenta e no acabamento da superfície

A relação entre a SFM e os resultados da maquinagem é crucial. Um SFM demasiado elevado pode levar a:

- Desgaste excessivo da ferramenta

- Mau acabamento da superfície

- Redução da vida útil da ferramenta

- Aumento dos custos de produção

Por outro lado, uma SFM demasiado baixa pode resultar em:

- Corte ineficaz

- Borda de reforço nas ferramentas

- Acabamento superficial rugoso

- Tempo de maquinagem prolongado

Cálculo de SFM na prática

A fórmula para calcular a SFM é a seguinte

SFM = (π × diâmetro × RPM) ÷ 12

Onde:

- O diâmetro está em polegadas

- RPM é a velocidade do fuso

- 12 converte polegadas em pés

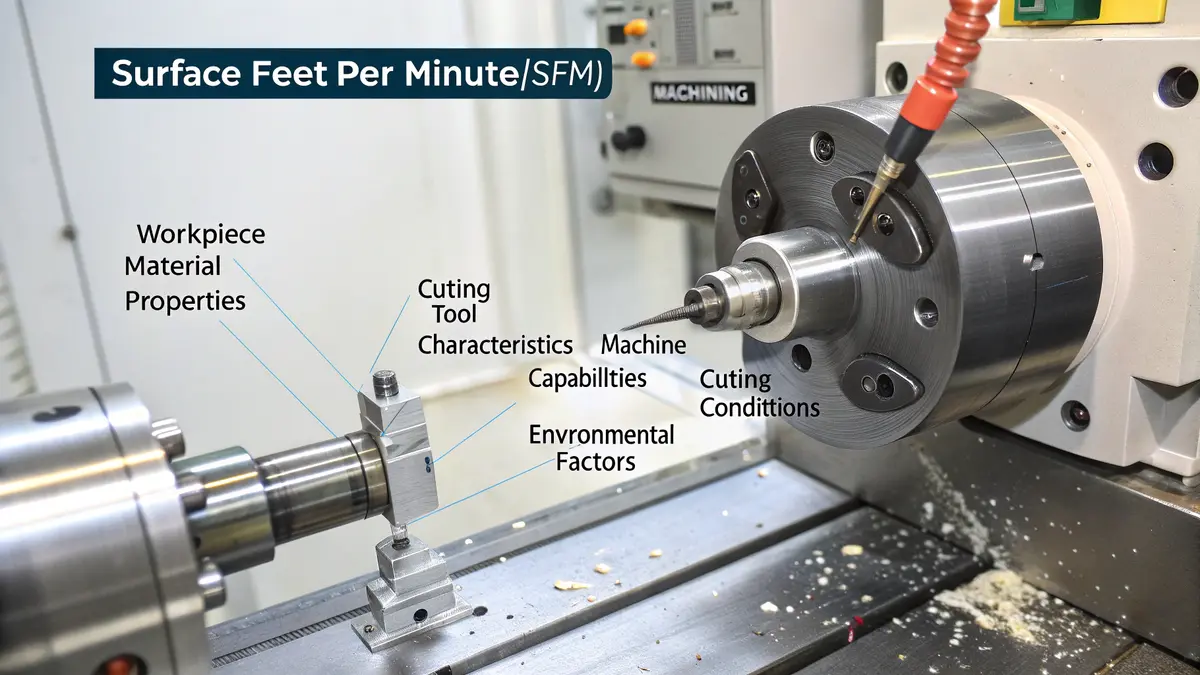

Factores que afectam a seleção de SFM

Vários factores-chave influenciam a escolha da MSF adequada:

Propriedades do material da peça de trabalho

- Dureza

- Condutividade térmica

- Composição do material

Caraterísticas da ferramenta de corte

- Material da ferramenta

- Tipo de revestimento

- Geometria da ferramenta

Condições de maquinagem

- Utilização do líquido de refrigeração

- Profundidade de corte

- Taxa de alimentação

Controlo SFM moderno em operações CNC

Nos actuais centros de maquinação CNC, o controlo SFM é frequentemente automatizado. As máquinas modernas podem:

- Manter uma velocidade de superfície constante apesar das alterações de diâmetro

- Ajuste automático das RPM para um corte ótimo

- Monitorizar e ajustar os parâmetros em tempo real

- Compensar o desgaste da ferramenta

Melhores práticas para a implementação da SFM

Início Conservador

Comece sempre com valores SFM conservadores e ajuste-os com base nos resultados. Esta abordagem ajuda a evitar danos na ferramenta e assegura uma qualidade consistente.Monitorizar o desgaste das ferramentas

A inspeção regular do desgaste da ferramenta ajuda a otimizar as definições da SFM. O desgaste excessivo indica a necessidade de ajuste da SFM.Considerar os factores ambientais

Factores como o tipo de líquido de refrigeração, a rigidez da máquina e a fixação da peça podem afetar os valores ideais de SFM.

Erros comuns a evitar

Ignorar requisitos específicos do material

Diferentes materiais necessitam de diferentes gamas de SFM. A utilização de uma abordagem de tamanho único conduz a maus resultados.Ignorar as especificações da ferramenta

Cada ferramenta de corte tem intervalos de SFM recomendados. Exceder estes valores pode causar uma falha prematura da ferramenta.Não ajustamento às condições

A não modificação da SFM com base nas condições reais de maquinagem pode resultar num desempenho abaixo do ideal.

Benefícios do controlo adequado da SFM

A compreensão e a aplicação correta dos princípios SFM conduzem a

- Melhoria da qualidade do acabamento da superfície

- Vida útil prolongada da ferramenta

- Redução dos custos de maquinagem

- Aumento da produtividade

- Resultados mais consistentes

- Melhor qualidade das peças

- Maior fiabilidade do processo

Através de um controlo SFM adequado, os fabricantes podem alcançar um equilíbrio ótimo entre a velocidade e a qualidade da produção, conduzindo, em última análise, a operações de maquinagem mais eficientes e económicas. Este parâmetro fundamental continua a ser crucial na maquinagem CNC moderna, em que a precisão e a eficiência são fundamentais para um fabrico competitivo.

Porque é que a SFM é importante na maquinagem de precisão?

Imagine cortar o metal como se fosse manteiga, obter acabamentos espelhados e manter tolerâncias mais apertadas do que um fio de cabelo humano. Isto não é magia - é o poder dos pés de superfície por minuto (SFM) corretamente geridos na maquinagem de precisão.

Os pés de superfície por minuto (SFM) são a pedra angular da maquinagem de precisão que determina a velocidade de corte, a vida útil da ferramenta e a qualidade da peça. Quando optimizada corretamente, assegura um acabamento superficial consistente, precisão dimensional e produção rentável em vários materiais.

Compreender os princípios básicos da SFM

Pés de superfície por minuto representa a velocidade a que a aresta da ferramenta de corte se desloca através da superfície da peça de trabalho. Na PTSMAKE, descobrimos que dominar os cálculos de SFM é crucial para alcançar as melhores condições de corte. A fórmula básica é:

SFM = (π × diâmetro × RPM) ÷ 12

Onde:

- O diâmetro é medido em polegadas

- RPM é a velocidade do fuso

- 12 converte o resultado em pés

Impacto na vida útil e no desempenho da ferramenta

A relação entre a SFM e a vida útil da ferramenta é fundamental para o fabrico de precisão. Eis o que observei nas nossas extensas operações de maquinagem:

| Gama SFM | Impacto da vida útil da ferramenta | Qualidade do acabamento da superfície |

|---|---|---|

| Demasiado baixo | Vida útil prolongada da ferramenta mas acabamento deficiente | Rugoso, potencial endurecimento por trabalho |

| Ótimo | Desgaste e desempenho equilibrados | Acabamento excelente e consistente |

| Demasiado elevado | Desgaste rápido e falha da ferramenta | Acabamento degradado, danos térmicos |

Considerações específicas do material

Diferentes materiais requerem intervalos específicos de SFM para obter resultados óptimos. Com base na nossa experiência no PTSMAKE, eis as gamas típicas que utilizamos:

| Material | Gama SFM recomendada | Considerações especiais |

|---|---|---|

| Alumínio | 200-1000 | É possível atingir velocidades mais elevadas com um arrefecimento adequado |

| Aço inoxidável | 65-100 | Requer uma configuração rígida e ferramentas afiadas |

| Aço para ferramentas | 40-150 | A dureza afecta a seleção da velocidade |

| Titânio | 50-150 | Velocidades mais baixas evitam o endurecimento por trabalho |

Implicações em termos de custos de uma gestão adequada das MFF

O impacto económico de uma seleção correta de SFM não pode ser sobrestimado. Nas nossas operações de maquinagem de precisão, identificámos vários factores-chave de custo:

Consumo de ferramentas

- A SFM optimizada reduz as substituições desnecessárias de ferramentas

- Aumenta a vida útil da ferramenta de corte em 30-50%

- Minimiza as interrupções de produção

Eficiência de produção

- As velocidades adequadas aumentam as peças por hora

- Reduz o tempo de configuração e ajuste

- Minimiza as taxas de refugo

Garantia de qualidade

- O acabamento consistente da superfície reduz o tempo de inspeção

- Menos peças rejeitadas

- Custos de retrabalho mais baixos

Aplicações específicas do sector

Componentes aeroespaciais

No fabrico aeroespacial, onde as tolerâncias podem ser tão apertadas como ±0,0001 polegadas, a SFM adequada é crucial. Mantemos um controlo preciso da SFM durante a maquinação:

- Componentes da turbina

- Peças do trem de aterragem

- Elementos estruturais

Dispositivos médicos

O fabrico de dispositivos médicos exige um acabamento superficial e uma integridade material excepcionais. A SFM adequada garante:

- Biocompatibilidade

- Limpeza da superfície

- Propriedades consistentes dos materiais

Peças de precisão para automóveis

Para os componentes automóveis, a otimização SFM ajuda a alcançar:

- Elevadas taxas de produção

- Qualidade consistente

- Fabrico rentável

Técnicas avançadas de otimização SFM

A maquinação de precisão moderna requer abordagens sofisticadas para a gestão da SFM:

Ajuste dinâmico de SFM

- Sistemas de monitorização em tempo real

- Otimização automática da taxa de alimentação

- Compensação do desgaste da ferramenta

Considerações ambientais

- Monitorização da temperatura

- Eficácia do líquido de refrigeração

- Factores de rigidez da máquina

Integração de processos

- Otimização do software CAM

- Estratégias de trajetória da ferramenta

- Verificação dos parâmetros de corte

Controlo de qualidade através da gestão SFM

A manutenção de um SFM adequado influencia diretamente as métricas de controlo de qualidade:

Acabamento da superfície

- Valores de Ra dentro das especificações

- Padrões de textura consistentes

- Marcas de ferramentas mínimas

Precisão dimensional

- Redução dos efeitos de expansão térmica

- Taxas de remoção de material consistentes

- Deflexão previsível da ferramenta

Estabilidade do processo

- Redução da vibração

- Formação consistente de aparas

- Previsão fiável da vida útil da ferramenta

Através de uma gestão cuidadosa da SFM, alcançámos resultados notáveis nas nossas operações de maquinação de precisão. A chave é compreender a interação entre a velocidade de corte, as propriedades do material e os resultados desejados. Este conhecimento, combinado com sistemas modernos de monitorização e controlo, permite-nos manter os mais elevados padrões de fabrico de precisão, optimizando simultaneamente os custos e a eficiência.

Como calcular o SFM para obter definições óptimas?

Alguma vez teve dificuldade em obter o acabamento superficial perfeito nas suas peças maquinadas? Como especialista em fabrico, reparei que muitos maquinistas ignoram a importância crítica dos cálculos de pés de superfície por minuto (SFM).

A chave para calcular as definições ideais de SFM reside na utilização da fórmula SFM = (π × Diâmetro × RPM) ÷ 12, tendo em conta as propriedades do material e as caraterísticas da ferramenta. Este cálculo preciso garante o melhor equilíbrio entre a eficiência de corte e a vida útil da ferramenta.

Compreender a fórmula básica de SFM

A base das velocidades de maquinagem adequadas começa com a compreensão da fórmula SFM. Vamos analisar cada componente:

- π (Pi) = 3,14159

- Diâmetro = Diâmetro da ferramenta ou da peça de trabalho em polegadas

- RPM = Velocidade do fuso em rotações por minuto

- 12 = Fator de conversão de polegadas para pés

Ao trabalhar com esta fórmula, é crucial manter unidades consistentes. Na minha experiência no PTSMAKE, asseguro sempre que os nossos maquinistas utilizam polegadas para as medições de diâmetro, para evitar erros de conversão.

Recomendações SFM específicas para os materiais

Diferentes materiais requerem diferentes gamas de SFM para um corte ótimo. Aqui está uma tabela abrangente que desenvolvi com base em materiais comuns:

| Tipo de material | Gama SFM recomendada | Material da ferramenta |

|---|---|---|

| Aço macio | 60-100 | Carbureto |

| Aço inoxidável | 40-80 | Carbureto |

| Alumínio | 200-1000 | HSS/Carbureto |

| Latão | 200-400 | HSS/Carbureto |

| Titânio | 30-60 | Carbureto |

Exemplos práticos de operações de fresagem

Vamos trabalhar com um exemplo do mundo real. Suponha que está a fresar alumínio com uma fresa de topo de carboneto de 1/2 polegada:

- SFM recomendado para o alumínio: 500

- Diâmetro da ferramenta: 0,5 polegadas

- Para encontrar as RPM: RPM = (SFM × 12) ÷ (π × Diâmetro)

- RPM = (500 × 12) ÷ (3,14159 × 0,5) = 3.822 RPM

Ajustar o material e o estado da ferramenta

O tipo e o estado das ferramentas de corte têm um impacto significativo nas definições ideais de SFM:

Ferramentas em aço de alta velocidade (HSS):

- Reduzir o SFM recomendado em 30%

- Melhor para operações a baixa velocidade

- Mais indulgente com a acumulação de calor

Ferramentas de metal duro:

- Pode manter valores mais elevados de SFM

- Melhor resistência ao desgaste

- Ideal para séries de produção

Consideração das restrições operacionais

Vários factores requerem o ajustamento da SFM calculada:

Limitações da máquina:

- Velocidade máxima do fuso

- Disponibilidade de energia

- Rigidez da configuração

Capacidades de arrefecimento:

- O fluido de arrefecimento de inundação permite um SFM mais elevado

- O corte a seco requer um SFM reduzido

- O arrefecimento através da ferramenta permite maiores velocidades

Requisitos de acabamento da superfície:

- Um SFM mais elevado produz geralmente melhores acabamentos

- Poderá ser necessário um SFM mais baixo para materiais difíceis

- Equilíbrio entre acabamento e vida útil da ferramenta

Correlação da taxa de alimentação

A relação entre o SFM e a taxa de avanço é crucial para um corte ótimo:

Alimentação por revolução (FPR):

- Calculado com base no diâmetro da ferramenta

- Tipicamente 0,001-0,015 polegadas por rotação

- Ajustado com base nos requisitos de material e acabamento

Fórmula da taxa de alimentação:

Avanço = RPM × Número de canais × Avanço por dente

Considerações sobre o controlo de qualidade

Para manter uma qualidade consistente, recomendo o controlo destes aspectos:

Indicadores de desgaste de ferramentas:

- Degradação do acabamento da superfície

- Forças de corte aumentadas

- Alteração da formação das aparas

Verificação do processo:

- Controlos dimensionais regulares

- Inspeção do acabamento da superfície

- Medição do desgaste da ferramenta

Documentação:

- Registar parâmetros bem sucedidos

- Controlo da vida útil da ferramenta

- Documentar os resultados do acabamento da superfície

Com os cálculos SFM adequados e a consideração destes factores, é possível obter resultados de maquinagem óptimos. Lembre-se de começar de forma conservadora e ajustar com base no desempenho real. Esta abordagem tem-nos ajudado na PTSMAKE a manter elevados padrões de qualidade, maximizando a vida útil da ferramenta e a produtividade.

Tenha em mente que estes cálculos servem como pontos de partida. São frequentemente necessários ajustes no mundo real com base nas condições de corte e nos resultados efectivos. Monitorize sempre o processo de maquinação e faça ajustes incrementais para obter os melhores resultados possíveis.

Que factores influenciam a SFM na maquinagem?

Já alguma vez se perguntou porque é que algumas operações de maquinagem correm bem e outras têm dificuldades? Depois de gerir inúmeros projectos CNC, descobri que os pés de superfície por minuto (SFM) são muitas vezes a chave oculta para o sucesso ou fracasso.

Os pés de superfície por minuto na maquinagem são influenciados por múltiplos factores interligados, incluindo as propriedades do material da peça, as caraterísticas da ferramenta de corte, as capacidades da máquina e as condições ambientais. Compreender estes factores é crucial para obter um desempenho de corte ótimo.

Propriedades do material da peça de trabalho

O material da peça de trabalho tem um impacto significativo na escolha da SFM. Eis como as diferentes propriedades do material afectam o desempenho da maquinagem:

Dureza

- Os materiais mais duros requerem geralmente um menor SFM

- Os materiais mais macios permitem valores SFM mais elevados

- A dureza do material influencia diretamente a taxa de desgaste da ferramenta

Ductilidade

Os materiais com maior ductilidade necessitam de uma seleção cuidadosa de SFM porque:

- Tendem a formar lascas longas e contínuas

- Pode levar à formação de arestas acumuladas

- Pode exigir velocidades de corte específicas para manter o acabamento da superfície

Caraterísticas da ferramenta de corte

A escolha do material da ferramenta de corte e do revestimento desempenha um papel crucial na determinação do SFM ótimo:

Seleção do material da ferramenta

| Material da ferramenta | Caraterísticas | Gama típica de SFM |

|---|---|---|

| Aço de alta velocidade (HSS) | Boa resistência, baixo custo | 30-100 SFM |

| Carbureto | Maior dureza, melhor resistência ao desgaste | 100-1000 SFM |

| Cerâmica | Excelente resistência ao calor, frágil | 500-2500 SFM |

Impacto do revestimento da ferramenta

As modernas tecnologias de revestimento revolucionaram as capacidades de maquinagem:

- O revestimento TiN aumenta a resistência ao desgaste

- O AlTiN proporciona uma melhor dissipação do calor

- O TiCN oferece maior dureza e resistência

Capacidades da máquina

As especificações da máquina influenciam diretamente o SFM que pode ser alcançado:

Limitações da velocidade do fuso

- As RPM máximas afectam o SFM mais elevado possível

- As RPM mínimas estáveis determinam o limite inferior de SFM

- A potência do fuso afecta a capacidade de força de corte

Rigidez da máquina

- A maior rigidez permite aumentar a SFM

- Melhores capacidades de amortecimento de vibrações

- Condições de corte mais estáveis

Condições de corte

O ambiente de corte afecta significativamente a seleção óptima de SFM:

Métodos de arrefecimento

- O fluido de arrefecimento de inundação permite um SFM mais elevado

- MQL (Minimum Quantity Lubrication) requer um SFM ajustado

- O corte a seco necessita normalmente de um SFM reduzido

Parâmetros de corte

- Interação da taxa de alimentação com SFM

- Considerações sobre a profundidade de corte

- Efeitos do ângulo de engate da ferramenta

Factores ambientais

A temperatura e as condições ambientais desempenham um papel crucial:

Temperatura ambiente

- Temperaturas mais elevadas podem exigir o ajuste do SFM

- Considerações sobre a expansão térmica

- Impacto na eficácia do líquido de refrigeração

Ambiente da loja

- Efeitos da humidade no comportamento dos materiais

- Impacto da poeira e da contaminação

- Influência da qualidade do ar na eficiência da refrigeração

No contexto das nossas operações no PTSMAKE, implementámos uma abordagem sistemática à seleção de SFM. O nosso processo considera todos estes factores através de uma matriz abrangente que ajuda a otimizar os parâmetros de corte para cada aplicação específica.

Por exemplo, quando maquinamos componentes de alumínio para aplicações aeroespaciais, normalmente começamos com um SFM de base, mas ajustamos com base:

- Propriedades específicas da liga

- Requisitos de acabamento da superfície

- Padrões de desgaste de ferramentas

- Caraterísticas de estabilidade da máquina

Esta abordagem holística ajudou-nos a obter resultados consistentes em várias operações de maquinagem. Lembre-se que estes factores não existem isoladamente - interagem uns com os outros de forma complexa. A chave para uma maquinação bem sucedida reside na compreensão destas interações e na realização de ajustes adequados para manter as condições de corte ideais.

As máquinas CNC modernas estão frequentemente equipadas com sistemas de monitorização avançados que ajudam a controlar estas variáveis em tempo real. No entanto, a experiência e o conhecimento de maquinistas qualificados continuam a ser inestimáveis para interpretar estes dados e efetuar os ajustes necessários para obter os melhores resultados possíveis.

A seleção adequada da SFM, tendo em conta todos estes factores, conduz a:

- Vida útil prolongada da ferramenta

- Melhor acabamento da superfície

- Precisão dimensional melhorada

- Aumento da produtividade

- Redução dos custos de fabrico

É essencial manter registos detalhados das combinações de parâmetros bem sucedidas para diferentes materiais e operações. Esta documentação torna-se um recurso valioso para projectos futuros e ajuda a manter a consistência entre vários operadores de máquinas e turnos.

Que ferramentas e tecnologias ajudam a otimizar a SFM?

Já se perguntou como é que as oficinas modernas conseguem obter consistentemente acabamentos de superfície perfeitos? O segredo não está apenas nas máquinas, mas nas ferramentas e tecnologias sofisticadas que optimizam os cálculos de pés de superfície por minuto (SFM).

A otimização atual do SFM assenta num ecossistema integrado de software de programação CNC, sistemas de monitorização em tempo real e análises baseadas em IA. Estas ferramentas trabalham em conjunto para calcular, ajustar e manter as velocidades de corte ideais para obter a máxima eficiência e qualidade.

Software de programação CNC inteligente

O software de programação CNC moderno revolucionou a forma como abordamos os cálculos de SFM. Estas plataformas oferecem calculadoras incorporadas que determinam instantaneamente as velocidades de corte ideais com base nas propriedades do material e nas especificações da ferramenta. Na PTSMAKE, implementámos sistemas CAM avançados que ajustam automaticamente os parâmetros SFM com base na alteração das condições de corte.

As principais caraterísticas incluem:

- Otimização dinâmica da taxa de alimentação

- Simulação do percurso da ferramenta com verificação da velocidade

- Parâmetros de corte específicos do material

- Deteção e prevenção de colisões automatizadas

Sistemas de monitorização em tempo real

A integração de sistemas de monitorização em tempo real transformou a otimização da SFM de um cálculo estático para um processo dinâmico. Estes sistemas utilizam sensores avançados para monitorizar:

| Parâmetro | Objetivo do controlo | Benefício |

|---|---|---|

| Forças de corte | Detetar o desgaste da ferramenta e otimizar as taxas de avanço | Vida útil prolongada da ferramenta |

| Vibração | Identificar as velocidades de corte ideais | Melhoria do acabamento da superfície |

| Temperatura | Evitar danos térmicos | Melhor qualidade das peças |

| Consumo de energia | Monitorizar a eficiência da máquina | Redução dos custos de funcionamento |

Bases de dados integradas de gestão de ferramentas

As modernas instalações de fabrico utilizam atualmente bases de dados de gestão de ferramentas abrangentes que armazenam e acompanham:

- Especificações da geometria da ferramenta

- Parâmetros de corte recomendados

- Dados históricos de desempenho

- Previsão da vida útil das ferramentas

Estas bases de dados integram-se perfeitamente com os controladores CNC, assegurando que os operadores têm sempre acesso às definições SFM ideais para combinações específicas de ferramentas e materiais.

Plataformas analíticas baseadas em IA

A introdução da inteligência artificial trouxe capacidades de previsão à otimização da SFM. Estes sistemas:

- Analisar dados históricos de maquinação

- Identificar padrões de desgaste das ferramentas

- Prever parâmetros de corte óptimos

- Recomendar planos de manutenção preventiva

A nossa experiência mostra que os sistemas alimentados por IA podem reduzir o desgaste das ferramentas até 30% e aumentar a produtividade em 25%.

Tecnologia de gémeos digitais

A tecnologia de gémeos digitais cria réplicas virtuais de processos de maquinação físicos, permitindo-nos:

- Simular diferentes definições de SFM

- Otimizar os parâmetros antes do corte real

- Prever o comportamento da ferramenta em várias condições

- Identificar potenciais problemas antes que eles ocorram

Aplicações móveis e integração na nuvem

As modernas ferramentas de otimização SFM vão para além do chão de fábrica:

- Aplicações móveis para monitorização remota

- Armazenamento de parâmetros baseado na nuvem

- Funcionalidades de colaboração em tempo real

- Sincronização de dados entre plataformas

Sistemas de manutenção preditiva

Estes sistemas combinam múltiplas fontes de dados para:

| Tipo de dados | Objetivo da análise | Medidas tomadas |

|---|---|---|

| Padrões de desgaste de ferramentas | Prever a falha da ferramenta | Programar as substituições |

| Desempenho da máquina | Identificar quebras de eficiência | Ajustar os parâmetros |

| Métricas de qualidade | Acabamento da superfície da via | Otimizar as definições SFM |

| Dados de produção | Monitorizar o rendimento | Equilíbrio entre velocidade e qualidade |

Integração com a Indústria 4.0

As modernas ferramentas de otimização SFM fazem parte do ecossistema mais vasto da Indústria 4.0, ligando-se a:

- Sistemas de planeamento de recursos empresariais (ERP)

- Sistemas de execução do fabrico (MES)

- Sistemas de gestão da qualidade (SGQ)

- Plataformas de gestão da cadeia de abastecimento

Esta integração garante que a otimização da SFM tem em conta não só os parâmetros técnicos, mas também os objectivos comerciais e os calendários de produção.

Análise de dados e relatórios

As ferramentas de análise avançada fornecem:

- Painéis de desempenho personalizados

- Relatórios de análise de tendências

- Cálculos do ROI

- Documentação de conformidade

Estas caraterísticas ajudam os gestores a tomar decisões informadas sobre parâmetros de maquinagem e melhorias no processo.

A combinação destas ferramentas e tecnologias transformou a otimização SFM de um cálculo manual num processo sofisticado e orientado por dados. Ao tirar partido destas soluções avançadas, os fabricantes podem atingir níveis sem precedentes de eficiência e qualidade nas suas operações de maquinagem. A chave reside na seleção da combinação certa de ferramentas e na garantia de uma integração adequada com os sistemas e fluxos de trabalho existentes.

Quais são os desafios comuns na manutenção da SFM?

No meu percurso de fabrico de precisão, testemunhei numerosos operadores de máquinas a debaterem-se com as definições de pés de superfície por minuto (SFM). Como um equilíbrio delicado entre arte e ciência, manter um SFM ótimo requer uma atenção cuidadosa a múltiplas variáveis.

Os principais desafios na manutenção da SFM incluem vibração da ferramenta, deformação térmica e cálculos incorrectos de RPM. Estes problemas podem afetar significativamente a qualidade da peça, a vida útil da ferramenta e a eficiência global da maquinação, exigindo uma resolução sistemática de problemas e uma monitorização regular.

Desafios do Tool Chatter

A vibração da ferramenta representa um dos desafios mais persistentes na manutenção de um SFM consistente. Este problema de vibração ocorre quando há um desequilíbrio entre as forças de corte e a frequência natural da ferramenta. Eis o que normalmente causa este problema:

- Profundidade de corte excessiva

- Instalação incorrecta do porta-ferramentas

- Rigidez insuficiente da ferramenta

- Seleção errada da velocidade de corte

Para resolver o problema da conversa entre ferramentas, recomendo a implementação destas soluções:

- Ajustar gradualmente os parâmetros de corte

- Utilizar ferramentas com comprimentos mais curtos sempre que possível

- Verificar regularmente o alinhamento do porta-ferramentas

- Monitorizar os padrões de desgaste das ferramentas

Questões de deformação térmica

A gestão da temperatura desempenha um papel crucial na manutenção de definições precisas de SFM. A expansão e contração do material podem levar a imprecisões dimensionais e problemas de acabamento superficial. Os desafios comuns relacionados com a temperatura incluem:

| Efeito da temperatura | Impacto na maquinagem | Solução |

|---|---|---|

| Expansão do material | Alterações dimensionais | Utilizar um fluxo de líquido de refrigeração adequado |

| Acumulação de calor na ferramenta | Redução da vida útil da ferramenta | Implementar pausas periódicas para arrefecimento |

| Distorção da peça de trabalho | Questões relacionadas com o acabamento da superfície | Monitorizar a temperatura de forma consistente |

| Stress térmico | Tensão interna do material | Aplicar estratégias de corte uniformes |

Erros de cálculo das RPM

As definições incorrectas das RPM resultam frequentemente de:

- Incompreensão das propriedades dos materiais

- Medições de diâmetro incorrectas

- Conversão incorrecta de SFM para RPM

- Não consideração da geometria da ferramenta

A fórmula correta para calcular as RPM é:

RPM = (SFM × 12) / (π × diâmetro da ferramenta)

Desafios da não uniformidade do material

As variações na composição do material podem afetar significativamente o desempenho da SFM:

- Incoerências de dureza

- Variações da estrutura dos grãos

- Diferenças de tratamento térmico

- Defeitos de material

Para manter resultados consistentes, implementamos estas práticas:

- Testes regulares de materiais

- Ajustes de parâmetros documentados

- Controlos de qualidade

- Processos de verificação de fornecedores

Gestão do desgaste das ferramentas

O desgaste das ferramentas tem um impacto significativo na eficácia da SFM:

- Padrões de desgaste progressivo

- Deterioração do fio de corte

- Degradação do acabamento da superfície

- Perda de precisão dimensional

A nossa abordagem recomendada de monitorização do desgaste da ferramenta inclui:

- Inspecções visuais regulares

- Monitorização da força de corte

- Controlo do acabamento da superfície

- Sistemas de controlo da vida útil das ferramentas

Melhores práticas para a manutenção da SFM

Com base na nossa experiência no PTSMAKE, recomendo estas boas práticas:

Implementação do controlo sistemático:

- Programas regulares de inspeção de ferramentas

- Documentação dos parâmetros de corte

- Sistemas de controlo do desempenho

- Pontos de controlo de qualidade

Estratégias de otimização de processos:

- Ajuste contínuo dos parâmetros

- Calendários de manutenção regulares

- Programas de formação para funcionários

- Protocolos de garantia de qualidade

Medidas preventivas:

- Controlos regulares de calibração

- Gestão do inventário de ferramentas

- Manutenção do sistema de refrigeração

- Verificação do alinhamento da máquina

Quadro de resolução de problemas

Ao tratar de questões relacionadas com o MSF, siga esta abordagem estruturada:

Identificar o problema específico:

- Problemas de acabamento da superfície

- Imprecisões dimensionais

- Redução da vida útil da ferramenta

- Ineficiências de produção

Analisar as causas potenciais:

- Condições da máquina

- Condições da ferramenta

- Propriedades dos materiais

- Parâmetros de funcionamento

Implementar soluções:

- Ajustar os parâmetros de corte

- Substituir as ferramentas gastas

- Modificar as estratégias de arrefecimento

- Atualizar os calendários de manutenção

Monitorizar os resultados:

- Melhorias na via

- Alterações ao documento

- Analisar a eficácia

- Efetuar os ajustamentos necessários

Ao compreender e gerir ativamente estes desafios, os fabricantes podem manter definições SFM consistentes e obter resultados de maquinação óptimos. A monitorização regular, a manutenção adequada e a resolução sistemática de problemas são essenciais para manter padrões de produção de alta qualidade e maximizar a eficiência operacional.

A chave para o sucesso reside no desenvolvimento de uma abordagem abrangente que aborde todos os aspectos da manutenção SFM, desde a gestão de ferramentas até à otimização do processo. Isto assegura uma qualidade consistente, reduz o tempo de inatividade e melhora o desempenho geral do fabrico.

Como é que a SFM afecta a produtividade e os custos da indústria?

As empresas de fabrico debatem-se frequentemente com o equilíbrio entre produtividade e custos, mantendo os padrões de qualidade. A otimização dos pés de superfície por minuto (SFM) é a chave para resolver este desafio, mas muitos fabricantes ignoram o seu impacto significativo nos seus resultados.

Uma otimização adequada da SFM pode aumentar a produtividade em 25-40% e reduzir o desgaste das ferramentas e os custos operacionais em até 30%. Esta dupla vantagem torna-a um fator crítico para a eficiência do fabrico, especialmente em indústrias de alta precisão como a aeroespacial e a automóvel.

Impacto na eficiência da produção

Na minha experiência de trabalho com vários clientes da indústria transformadora, a otimização da SFM influencia diretamente três indicadores-chave da produção:

Redução do tempo de ciclo

- As taxas de remoção de material aumentam em 20-35%

- Os tempos de preparação diminuem em 15-25%

- A utilização da máquina melhora em 30-40%

Extensão da vida útil da ferramenta

- A vida útil da ferramenta de corte aumenta em 40-60%

- Menos trocas de ferramentas necessárias

- Redução do tempo de paragem da máquina

Melhoria da qualidade da superfície

- Melhor consistência do acabamento da superfície

- Menos peças rejeitadas

- Menores requisitos de retrabalho

Benefícios específicos do sector

Indústria aeroespacial

O sector aeroespacial tem registado melhorias notáveis através de configurações SFM optimizadas:

| Parâmetro | Antes da otimização | Após a otimização | Melhoria |

|---|---|---|---|

| Vida útil da ferramenta | 45 minutos | 75 minutos | +66.7% |

| Acabamento da superfície | Ra 32 | Ra 16 | +50% |

| Taxa de produção | 8 partes/hora | 12 partes/hora | +50% |

Fabrico de automóveis

Os nossos clientes do sector automóvel registam poupanças de custos significativas:

| Fator de custo | Configurações tradicionais | SFM optimizado | Poupança |

|---|---|---|---|

| Custos de ferramentas | $24,000/mês | $16,000/mês | 33.3% |

| Horas de trabalho | 160 horas/semana | 120 horas/semana | 25% |

| Taxa de sucata | 3.5% | 1.8% | 48.6% |

Análise do ROI

O retorno do investimento para a otimização da SFM manifesta-se normalmente em várias áreas:

Prestações a curto prazo (1-3 meses):

- Redução imediata do consumo de ferramentas

- Diminuição do tempo de paragem da máquina

- Menor consumo de energia

- Redução da intervenção do operador

Prestações a longo prazo (6-12 meses):

- Vida útil prolongada da máquina

- Melhoria da consistência das peças

- Custos de manutenção reduzidos

- Capacidades melhoradas de planeamento da produção

Estratégia de implementação

Para uma otimização bem sucedida da SFM, considere estes passos fundamentais:

Avaliação inicial

- Base de desempenho atual

- Análise da capacidade da máquina

- Padrões de desgaste de ferramentas

- Constrangimentos na produção

Processo de otimização

- Cálculos específicos de materiais

- Cortes de ensaio e validação

- Ajuste dos parâmetros

- Controlo do desempenho

Melhoria contínua

- Recolha regular de dados

- Refinamento de parâmetros

- Formação de operadores

- Actualizações tecnológicas

Análise do impacto dos custos

Os benefícios financeiros de configurações optimizadas de SFM são substanciais:

Redução de custos diretos:

- Redução dos custos das ferramentas em 25-35%

- Redução dos custos de mão de obra em 15-25%

- Os resíduos de materiais diminuem em 20-30%

Benefícios de custos indirectos:

- Custos de controlo de qualidade mais baixos

- Redução dos custos de manutenção de stocks

- Diminuição das despesas de manutenção

- Melhoria da utilização da máquina

Exemplos de aplicações no mundo real

Os nossos clientes de fabrico de robótica obtiveram resultados notáveis:

Componentes de precisão:

- 40% redução do tempo de ciclo

- 55% melhoria da vida útil da ferramenta

- 28% diminuição dos custos globais de produção

Montagens complexas:

- 35% aumento do rendimento da produção

- 45% redução do tempo de preparação

- 30% melhoria da qualidade do acabamento superficial

Considerações futuras

O impacto da otimização da SFM continua a evoluir com a tecnologia:

Integração da Indústria 4.0

- Ajuste de parâmetros em tempo real

- Manutenção preventiva

- Otimização automatizada

Benefícios de sustentabilidade

- Redução do consumo de energia

- Menor pegada de carbono

- Desperdício mínimo de material

Esta análise exaustiva demonstra que a otimização adequada da SFM não tem apenas a ver com velocidade - é uma abordagem estratégica para melhorar a eficiência global do fabrico e a relação custo-eficácia. As empresas que implementam estas optimizações relatam consistentemente melhorias significativas tanto na produtividade como nos resultados finais, tornando-as uma consideração essencial para as operações de fabrico modernas.

Como o PTSMAKE pode ajudar na otimização do SFM?

Está a lutar para otimizar os pés de superfície por minuto (SFM) nas suas operações de maquinagem? Como parceiro líder no fabrico de precisão, compreendo os desafios que enfrenta para alcançar o equilíbrio perfeito entre a velocidade de corte e a vida útil da ferramenta.

Na PTSMAKE, combinamos tecnologia CNC avançada com uma profunda experiência em maquinação para otimizar os parâmetros SFM. A nossa abordagem abrangente garante velocidades de corte óptimas, mantendo a vida útil da ferramenta e a qualidade da peça, ajudando-o a obter eficiência e precisão nas suas operações de maquinagem.

Serviços abrangentes de otimização SFM

Na PTSMAKE, desenvolvemos uma abordagem sistemática para a otimização da SFM que aborda todos os aspectos do processo de maquinação. A nossa equipa especializada trabalha com vários materiais e geometrias complexas, assegurando velocidades de corte óptimas e mantendo os mais elevados padrões de qualidade.

Eis como ajudamos a otimizar os seus parâmetros SFM:

| Parâmetro | A nossa abordagem | Benefícios |

|---|---|---|

| Análise de materiais | Ensaios e caraterização avançados de materiais | Velocidades de corte óptimas para materiais específicos |

| Seleção de ferramentas | Recomendações de ferramentas de corte personalizadas | Aumento da vida útil da ferramenta e melhoria do acabamento da superfície |

| Cálculo da velocidade | Cálculos precisos de SFM com base no diâmetro da peça de trabalho | Desempenho de corte consistente |

| Monitorização de processos | Sistemas de monitorização e regulação em tempo real | Resposta imediata às variações de desempenho |

Integração de tecnologias avançadas

As nossas instalações estão equipadas com as mais recentes máquinas CNC e sistemas de monitorização. Utilizamos software CAM avançado para simular e otimizar os parâmetros de corte antes do início da produção real. Esta abordagem proactiva ajuda a identificar potenciais problemas e a otimizar as definições SFM para uma eficiência máxima.

Especialização em materiais específicos

Lidamos com uma vasta gama de materiais, cada um exigindo considerações específicas de SFM:

- Ligas de alumínio

- Aço inoxidável

- Aço para ferramentas

- Titânio

- Plásticos de engenharia

Para cada material, mantemos bases de dados detalhadas dos parâmetros de corte ideais, garantindo resultados consistentes em diferentes projectos e ciclos de produção.

Controlo de qualidade e verificação

O nosso processo de controlo de qualidade inclui:

- Controlo regular do desgaste das ferramentas

- Inspeção do acabamento da superfície

- Controlo da precisão dimensional

- Estudos de capacidade de processo

Estas medidas garantem que a nossa otimização SFM não compromete a qualidade ou a precisão das peças.

Soluções rentáveis

Ao otimizar os parâmetros SFM, ajudamos a reduzir:

- Desgaste das ferramentas e custos de substituição

- Tempo de inatividade da máquina

- Resíduos de materiais

- Tempos de ciclo de produção

Esta abordagem abrangente conduz a poupanças de custos significativas, mantendo simultaneamente padrões de elevada qualidade.

Suporte técnico e consulta

A nossa equipa de engenharia fornece:

- Documentação pormenorizada do processo

- Assistência ao cálculo de SFM

- Recomendações de otimização da vida da ferramenta

- Parâmetros de corte específicos do material

Trabalhamos em estreita colaboração com os clientes para compreender os seus requisitos específicos e desenvolver soluções personalizadas que satisfaçam os seus objectivos de produção.

Escalabilidade da produção

As nossas soluções SFM optimizadas funcionam para ambos:

- Desenvolvimento de protótipos

- Produções de grande volume

Esta flexibilidade garante uma qualidade consistente, independentemente da quantidade de produção, mantendo a relação custo-eficácia.

Monitorização do processo em tempo real

Utilizamos sistemas de monitorização avançados que rastreiam:

| Parâmetro | Método de controlo | Medidas tomadas |

|---|---|---|

| Velocidade de corte | Sensores em tempo real | Ajustes automáticos |

| Desgaste da ferramenta | Inspeção visual e por sensores | Manutenção preventiva |

| Acabamento da superfície | Medição em curso | Otimização de parâmetros |

| Temperatura | Monitorização térmica | Regulação do sistema de arrefecimento |

Melhoria contínua

O nosso compromisso com a otimização inclui:

- Revisões regulares dos processos

- Aplicação de novas tecnologias

- Bases de dados de parâmetros de corte actualizadas

- Formação contínua do pessoal

Isto garante que nos mantemos na vanguarda da tecnologia de maquinagem e que continuamos a fornecer soluções óptimas aos nossos clientes.

Através destes serviços e capacidades abrangentes, a PTSMAKE ajuda as empresas a atingir parâmetros SFM óptimos nas suas operações de maquinagem. A nossa experiência, combinada com tecnologia avançada e sistemas robustos de controlo de qualidade, garante a obtenção de resultados consistentes e de alta qualidade, mantendo a eficácia e a eficiência dos custos.

Quer esteja a trabalhar com materiais padrão ou ligas desafiantes, a nossa equipa está pronta para o ajudar a otimizar os seus processos de maquinagem e a obter os melhores resultados possíveis nas suas operações de fabrico.