Já alguma vez recebeu um veio maquinado que não se ajustava perfeitamente à sua montagem? É frustrante quando as imprecisões dimensionais causam atrasos e retrabalho. Já vi muitos engenheiros a debaterem-se com veios mal maquinados que levam ao desgaste prematuro e à falha do equipamento.

Um veio na maquinagem é um componente cilíndrico concebido para transmitir potência e movimento de rotação em sistemas mecânicos. Normalmente, é fabricado através de operações de torneamento num torno, onde o material é removido para obter diâmetros, comprimentos e acabamentos de superfície específicos.

Já ajudei muitos clientes a otimizar os seus projectos de eixos e processos de fabrico. Os principais aspectos a considerar incluem a seleção de materiais, requisitos de tolerância e especificações de acabamento de superfície. Permitam-me que partilhe algumas ideias essenciais sobre a maquinagem de veios que o ajudarão a evitar armadilhas comuns.

Quais são os diferentes tipos de veios?

Já alguma vez se sentiu confuso com a variedade de veios em sistemas mecânicos? Muitos engenheiros enfrentam este desafio quando selecionam o veio certo para os seus projectos, descobrindo frequentemente que a escolha do tipo errado pode levar a falhas dispendiosas e a ineficiências do sistema.

Um eixo é um elemento rotativo da máquina que transmite energia de um componente para outro. Os diferentes tipos incluem veios de acionamento, veios de transmissão, contra-eixos e veios de fuso, cada um concebido para aplicações e requisitos de carga específicos.

Compreender as classificações dos veios

Baseado no método de transmissão de energia

Os veios de transmissão de potência podem ser classificados em vários tipos com base na forma como transferem a potência:

Eixos de transmissão

Estes veios transmitem potência entre a fonte e a máquina que absorve a potência. O exemplo mais comum é o veio que liga um motor elétrico a uma caixa de velocidades. Ao conceber veios de transmissão, a atenção centra-se tanto na resistência à torção como na rigidez.

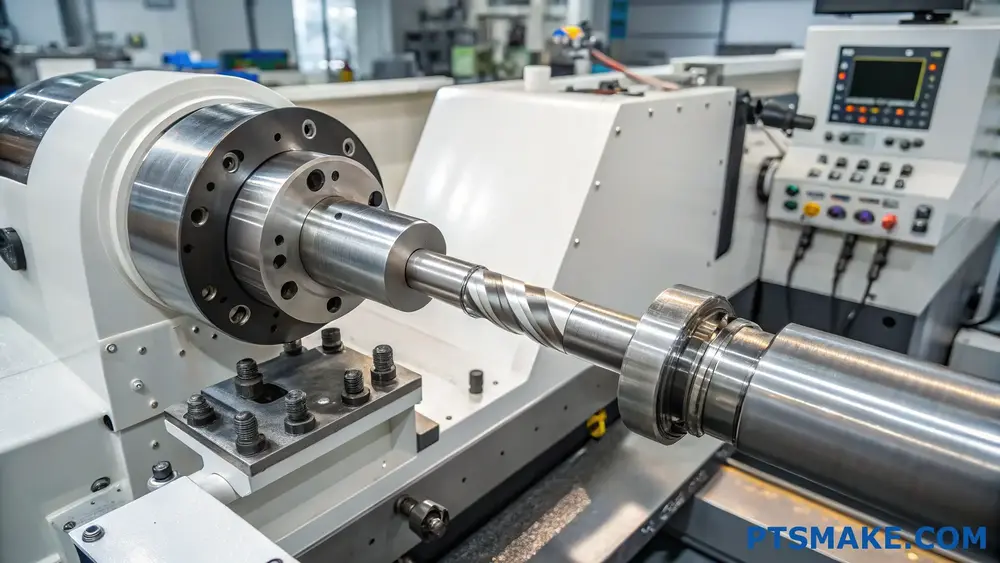

Eixos de fuso

Comumente encontrados em máquinas-ferramentas, os eixos de fuso são um componente crucial que segura a ferramenta de corte ou a peça de trabalho. Na PTSMAKE, fabricamos frequentemente eixos de fuso de alta precisão para máquinas CNC, onde fuga1 é fundamental para obter resultados de maquinagem precisos.

Veios de transmissão

Estes veios transferem potência de um local para outro, muitas vezes num ângulo. Os veios de transmissão automóvel são exemplos perfeitos, ligando a transmissão ao diferencial.

Com base na forma e no design

As diferentes formas dos veios servem vários objectivos:

| Tipo de forma | Caraterísticas | Aplicações comuns |

|---|---|---|

| Direto | Diâmetro uniforme em toda a extensão | Transmissão de energia geral |

| Escalonado | Secções de diâmetro múltiplo | Máquinas-ferramentas, conjuntos de engrenagens |

| Estriado | Ranhuras externas ou internas | Transmissões automóveis |

| Oca | Construção tubular | Aplicações ligeiras |

Considerações sobre a seleção de materiais

A escolha do material do veio tem um impacto significativo no desempenho:

Eixos de aço carbono

- AISI 1040-1050: Aplicações de resistência moderada

- AISI 4140-4150: Requisitos de resistência mais elevados

- AISI 8620: Aplicações de cementação

Eixos de aço inoxidável

Na minha experiência no PTSMAKE, recomendamos frequentemente veios de aço inoxidável para:

- Ambientes corrosivos

- Equipamento de processamento de alimentos

- Dispositivos médicos

- Aplicações marítimas

Caraterísticas de suporte de carga

A compreensão dos tipos de carga é crucial para a conceção de veios:

Cargas de torção

- Consideração principal na transmissão de energia

- Afecta os cálculos do diâmetro do veio

- Requer uma análise cuidadosa da resistência do material

Cargas de flexão

- Criado por forças transversais

- Influenciado pelo comprimento do veio e pelo suporte

- Crítico na determinação da deflexão do veio

Cargas combinadas

A maioria das aplicações reais envolve cargas de torção e flexão, exigindo considerações de projeto abrangentes.

Métodos de fabrico

No PTSMAKE, utilizamos várias técnicas de fabrico:

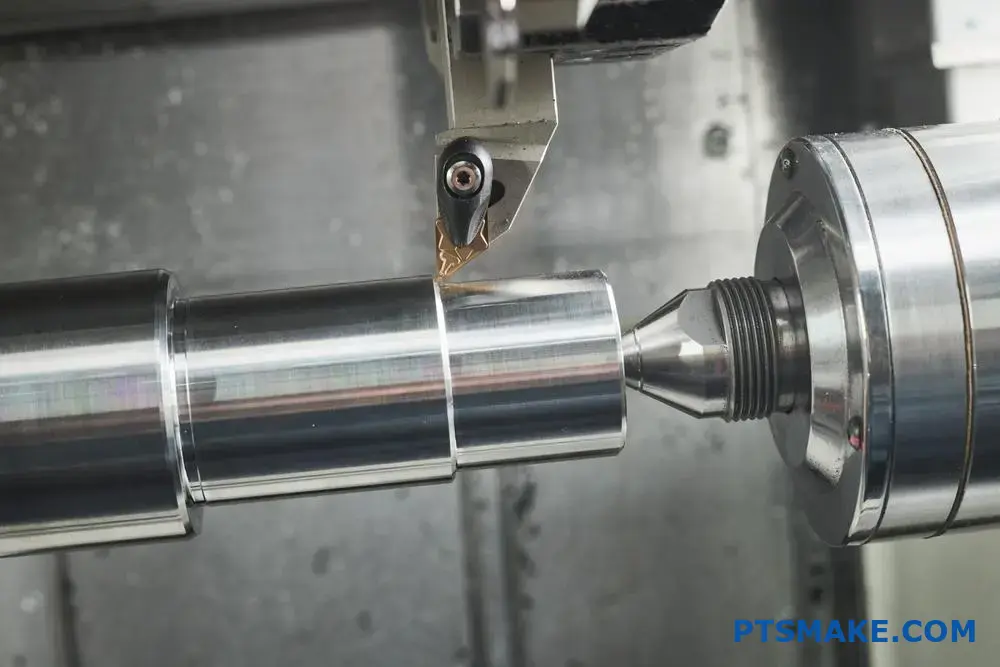

Torneamento CNC

- Controlo preciso do diâmetro

- Excelente acabamento de superfície

- Capacidades de perfil complexas

Retificação

- Para requisitos de alta precisão

- Acabamento pós-tratamento térmico

- Cumprimento de tolerância apertada

Tratamento térmico

- Endurecimento de superfícies

- Aumento da força do núcleo

- Melhoria da resistência ao desgaste

Medidas de controlo da qualidade

Os controlos de qualidade essenciais incluem:

Inspeção dimensional

- Medidas de diâmetro

- Verificação da excentricidade

- Confirmação do comprimento

Ensaios de materiais

- Ensaio de dureza

- Inspeção do acabamento da superfície

- Ensaios não destrutivos quando necessário

Considerações específicas da aplicação

As diferentes indústrias exigem caraterísticas específicas dos veios:

Aeroespacial

- Materiais leves

- Elevada relação resistência/peso

- Requisitos de qualidade rigorosos

Automóvel

- Durabilidade sob cargas variáveis

- Soluções económicas

- Capacidade de produção em massa

Máquinas industriais

- Aplicações pesadas

- Longa vida útil

- Considerações sobre manutenção

Através destas classificações e considerações abrangentes, os engenheiros podem compreender melhor e selecionar o tipo de eixo adequado para as suas aplicações específicas. Na PTSMAKE, desenvolvemos experiência no fabrico de vários tipos de eixos, garantindo um desempenho ótimo em diferentes indústrias e aplicações.

Para que é que um veio foi concebido?

Já alguma vez se perguntou porque é que alguns componentes mecânicos falham inesperadamente, causando tempos de inatividade e reparações dispendiosas? O cerne desta questão reside frequentemente na má compreensão dos requisitos de conceção dos veios, o que conduz a um desgaste prematuro, avarias inesperadas e redução da eficiência do equipamento.

Um veio é um elemento de máquina rotativo concebido para transmitir potência e binário entre diferentes componentes mecânicos. Serve de suporte crucial para elementos rotativos como engrenagens, polias e volantes, mantendo o alinhamento correto e suportando cargas durante o funcionamento.

Compreender as funções fundamentais do veio

Transmissão de energia

A principal função de um veio é transmitir energia de um ponto para outro. Isto implica o manuseamento de vários tipos de cargas, incluindo:

- Cargas de torção resultantes de movimentos rotativos

- Cargas de flexão de componentes ligados

- Cargas axiais de forças de impulso

- Cargas combinadas durante o funcionamento

A capacidade do veio para suportar estas cargas depende da sua distribuição de tensões2 padrões e propriedades dos materiais.

Capacidades de suporte de carga

Os veios têm de suportar vários elementos mecânicos, mantendo-os ao mesmo tempo:

- Alinhamento correto

- Estabilidade de rotação

- Deflexão mínima

- Integridade estrutural

Considerações de conceção para um desempenho ótimo

Seleção de materiais

A escolha do material tem um impacto significativo no desempenho do veio. Aqui está uma comparação dos materiais comuns dos eixos:

| Tipo de material | Vantagens | Melhores aplicações |

|---|---|---|

| Aço carbono | Económica, boa resistência | Máquinas de uso geral |

| Aço de liga leve | Maior resistência, melhor resistência ao desgaste | Equipamento pesado |

| Aço inoxidável | Resistente à corrosão, funcionamento limpo | Transformação de alimentos, indústrias químicas |

| Aço para ferramentas | Excelente resistência ao desgaste | Máquinas de alta precisão |

Caraterísticas geométricas

A geometria do veio desempenha um papel crucial na sua funcionalidade:

Variações de diâmetro

- Secções escalonadas para montagem de componentes

- Transições graduais para minimizar a concentração de tensões

- Dimensionamento ótimo para a distribuição da carga

Caraterísticas da superfície

- Ranhuras de chave para fixação de componentes

- Estrias para transmissão de binário

- Secções de rosca para fixação

Considerações sobre a velocidade crítica

Ao conceber os veios, temos de ter em conta:

- Velocidades de funcionamento

- Frequências naturais

- Caraterísticas de vibração

- Requisitos de equilíbrio dinâmico

Aspectos de fabrico

No PTSMAKE, damos ênfase a técnicas de maquinação precisas para garantir a qualidade do eixo:

Requisitos de maquinagem de precisão

Precisão dimensional

- Tolerâncias típicas: ±0,001 polegadas para caraterísticas críticas

- Requisitos de acabamento da superfície: 32-63 micropolegadas

- Controlo da circularidade dentro de 0,0005 polegadas

Tratamento de superfície

- Tratamento térmico para maior resistência

- Endurecimento da superfície para resistência ao desgaste

- Aplicações de revestimento para ambientes específicos

Medidas de controlo da qualidade

Procedimentos de inspeção

- Verificação dimensional

- Medições de runout

- Certificação de materiais

- Ensaio de dureza

Requisitos de documentação

- Desenhos de fabrico

- Relatórios de inspeção

- Certificados de materiais

- Registos de tratamento térmico

Considerações específicas da aplicação

Diferentes indústrias requerem designs de eixo especializados:

Aplicações automóveis

- Funcionamento a alta velocidade

- Condições de carga variáveis

- Requisitos rigorosos em matéria de equilíbrio

- Normas de durabilidade

Máquinas industriais

- Funcionamento contínuo

- Capacidade de carga pesada

- Acessibilidade da manutenção

- Considerações ambientais

Equipamento de precisão

- Requisitos de elevada precisão

- Vibração mínima

- Necessidades especiais de material

- Acabamento crítico da superfície

Manutenção e fiabilidade

Para garantir um desempenho a longo prazo:

Programa de inspeção regular

- Controlo visual do desgaste

- Verificação do alinhamento

- Monitorização do estado dos rolamentos

- Análise de vibrações

Manutenção preventiva

- Requisitos de lubrificação

- Intervalos de substituição de componentes

- Controlo do desempenho

- Práticas de documentação

Com uma conceção, fabrico e manutenção adequados, os veios podem proporcionar um serviço fiável durante todo o ciclo de vida previsto. A chave é entender os requisitos específicos da aplicação e implementar caraterísticas de projeto apropriadas para atender a essas necessidades.

Onde são utilizados os veios?

Já alguma vez se perguntou porque é que os veios parecem estar em todo o lado nos sistemas mecânicos? Desde o sistema de tração do seu automóvel até à maquinaria industrial, estes componentes aparentemente simples desempenham papéis cruciais, mas muitos engenheiros têm dificuldade em identificar as aplicações ideais para os diferentes tipos de veios.

Os veios são componentes mecânicos essenciais utilizados em equipamentos rotativos para transmitir potência e movimento. Encontram-se em transmissões automóveis, maquinaria industrial, equipamento de produção de energia, máquinas-ferramentas e várias outras aplicações em que é necessário movimento rotativo ou transmissão de energia.

Aplicações comuns dos veios

Indústria automóvel

O sector automóvel utiliza extensivamente veios em vários componentes. Os veios de transmissão transferem a potência do motor para as rodas, enquanto as árvores de cames controlam a regulação das válvulas nos motores. Na PTSMAKE, maquinei inúmeros veios de precisão para aplicações automóveis, onde rigidez de torção3 é crucial para um desempenho ótimo.

Máquinas industriais

O equipamento de fabrico depende fortemente de sistemas de veios. Sistemas de transporte, bombas e misturadores industriais incorporam diferentes tipos de veios. Estes componentes requerem frequentemente propriedades específicas dos materiais e tolerâncias dimensionais precisas para funcionarem corretamente.

Produção de energia

Nas centrais eléctricas, os veios desempenham um papel vital nas turbinas e geradores. Estas aplicações exigem uma precisão extremamente elevada devido às altas velocidades e cargas envolvidas. Os veios devem manter um equilíbrio e alinhamento perfeitos para evitar vibrações e garantir uma produção de energia eficiente.

Tipos de eixos baseados em aplicações

| Tipo de eixo | Utilização primária | Caraterísticas principais |

|---|---|---|

| Veios de transmissão | Transmissão de energia | Elevada capacidade de binário, conceção equilibrada |

| Contra-eixos | Mudança de velocidade/direção | Montagem compacta de várias engrenagens |

| Eixos estriados | Transmissão de potência de posição variável | Capacidade de binário melhorada, capacidade de deslizamento |

| Veios flexíveis | Transmissão de energia em trajectos não lineares | Dobrável, mantém a capacidade de binário |

Aplicações aeroespaciais

A indústria aeroespacial exige algumas das aplicações de veios mais precisas. Esses componentes devem ser leves, mas incrivelmente fortes, muitas vezes usinados a partir de materiais exóticos como ligas de titânio. As nossas capacidades de maquinagem CNC no PTSMAKE são particularmente adequadas para estes requisitos de alta precisão.

Considerações críticas de conceção

Seleção de materiais

A escolha do material tem um impacto significativo no desempenho do veio:

- Aço carbono: Comum em aplicações gerais

- Aço inoxidável: Ambientes resistentes à corrosão

- Aço-liga: Aplicações de alta tensão

- Titânio: Aplicações aeroespaciais e de peso reduzido

Requisitos de acabamento da superfície

O acabamento da superfície desempenha um papel crucial no desempenho do veio:

- As superfícies de rolamento requerem valores de rugosidade específicos

- Os assentos de rolamentos necessitam de um controlo dimensional preciso

- Pode ser necessário um tratamento de superfície para resistência ao desgaste

Métodos de fabrico

Torneamento CNC

Os modernos centros de torneamento CNC oferecem uma precisão superior para o fabrico de veios. Este processo permite:

- Tolerâncias apertadas (frequentemente dentro de ±0,001")

- Excelente acabamento de superfície

- Integração de funcionalidades complexas

- Elevada eficiência de produção

Operações de trituração

A retificação pós-acabamento garante frequentemente:

- Acabamento de superfície superior

- Controlo preciso do diâmetro

- Melhoria da redondeza

- Maior resistência ao desgaste

Medidas de controlo da qualidade

Métodos de inspeção

O controlo de qualidade dos veios inclui:

- Verificação dimensional

- Controlo da circularidade

- Medição do acabamento da superfície

- Ensaio de dureza de materiais

- Verificação da retidão

Requisitos específicos da aplicação

Aplicações de alta velocidade

Os veios de alta velocidade requerem uma atenção especial:

- Equilíbrio dinâmico

- Seleção de materiais especiais

- Caraterísticas de alinhamento precisas

- Requisitos específicos de acabamento de superfície

Aplicações para trabalhos pesados

Para utilização em trabalhos pesados:

- Propriedades melhoradas do material

- Factores de segurança mais elevados

- Tratamento térmico especial

- Endurecimento adicional da superfície

Tendências futuras nas aplicações de veios

A evolução das aplicações de veios continua com:

- Integração de sensores inteligentes

- Utilização de materiais avançados

- Tratamentos de superfície melhorados

- Otimização melhorada do design

- Integração com sistemas IoT

Através da nossa experiência na PTSMAKE, observámos uma procura crescente de veios maquinados com precisão em várias indústrias. As nossas capacidades avançadas de maquinagem CNC permitem-nos satisfazer estas exigências em evolução, mantendo os mais elevados padrões de qualidade.

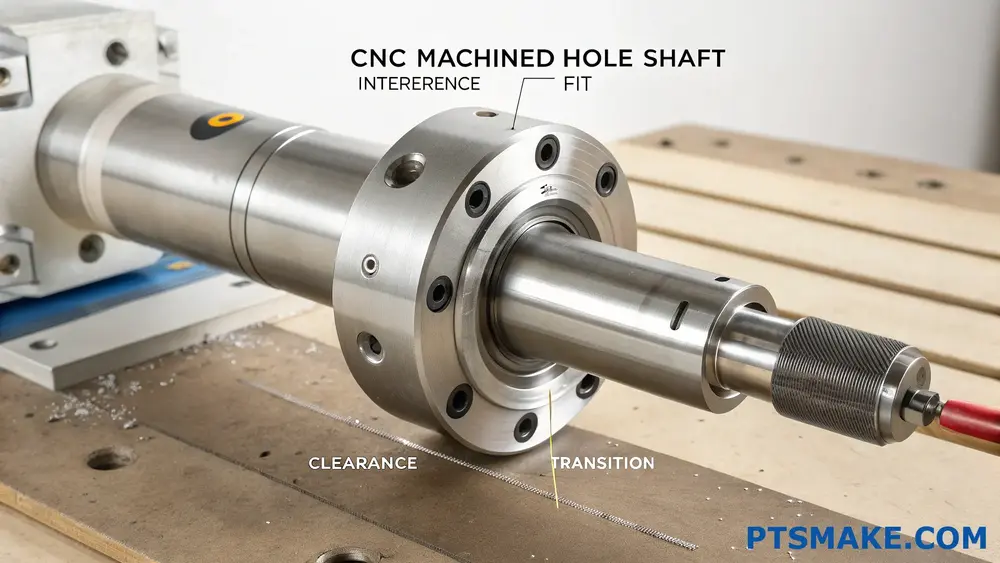

Como fazer o ajuste do eixo do furo para usinagem CNC?

Já alguma vez enfrentou o desafio frustrante de encaixes incompatíveis entre furos e eixos nos seus projectos de maquinagem? A dor de cabeça de peças que não se montam corretamente, ou pior, componentes que se desgastam prematuramente devido a um encaixe incorreto, pode ser um pesadelo dispendioso.

Compreender o ajuste furo-eixo na maquinagem CNC é crucial para conseguir uma montagem precisa dos componentes. Envolve a seleção da classe de tolerância correta e a garantia de um dimensionamento adequado para criar ligações mecânicas funcionais entre as peças correspondentes.

Compreender as classes de tolerância

A base do sucesso dos ajustes furo-eixo está na compreensão das classes de tolerância. Estas classificações padronizadas ajudam a garantir uma metrologia dimensional4 em todos os processos de fabrico. No PTSMAKE, seguimos as normas ISO e ANSI para manter a compatibilidade global.

Classes de tolerância comuns para furos:

| Classe de tolerância | Aplicação típica | Nível de exatidão |

|---|---|---|

| H7 | Máquinas gerais | Precisão padrão |

| H6 | Equipamentos de precisão | Alta precisão |

| H5 | Peças de instrumentos | Precisão muito elevada |

Classes de tolerância comuns para veios:

| Classe de tolerância | Aplicação típica | Nível de exatidão |

|---|---|---|

| f7 | Ajustes de deslizamento | Precisão padrão |

| h6 | A localização adapta-se | Alta precisão |

| k6 | A prensa ligeira adapta-se | Ajuste de interferência |

Tipos de encaixes e suas aplicações

Ajustes de folga

Estes encaixes proporcionam espaço entre o eixo e o orifício, permitindo o movimento. Recomendo os ajustes de folga para componentes que necessitam de montagem e desmontagem regulares, tais como rolamentos ou casquilhos que requerem lubrificação.

Ajustes de transição

Os encaixes de transição oferecem uma folga mínima ou uma ligeira interferência. São ideais para peças que necessitam de um posicionamento preciso mas de uma desmontagem ocasional. Os nossos clientes utilizam frequentemente estes encaixes para pinos de localização e montagens semi-permanentes.

Ajustes de interferência

Também conhecidas como encaixes por pressão, essas conexões criam uma forte ligação entre os componentes. Na PTSMAKE, controlamos cuidadosamente o processo de maquinação para obter a interferência exacta necessária para montagens permanentes.

Factores críticos no fabrico de encaixes de furos e veios

Requisitos de acabamento da superfície

O acabamento da superfície tem um impacto significativo na qualidade do ajuste. Eis o que consideramos:

- Valor Ra para ajustes de deslizamento: 0,8-1,6 µm

- Valor Ra para ajustes de interferência: 0,4-0,8 µm

- Orientação do padrão de superfície para um desempenho ótimo

Considerações sobre o material

Diferentes materiais requerem diferentes abordagens:

- Coeficientes de expansão térmica

- Dureza do material e resistência ao desgaste

- Factores ambientais que afectam a estabilidade da adaptação

Melhores Práticas para Equipamentos de Maquinação CNC

Planeamento da pré-produção

- Rever minuciosamente os desenhos de engenharia

- Verificar empilhamentos de tolerância

- Considerar os efeitos térmicos durante a maquinagem

Controlo do processo de fabrico

- Controlo regular do desgaste das ferramentas

- Ambiente com temperatura controlada

- Verificação de medições em processo

Verificação da qualidade

- Utilizar instrumentos de medição de precisão

- Documentar todas as dimensões críticas

- Efetuar ensaios de montagem quando aplicável

Desafios e soluções comuns

Efeitos da temperatura

As variações de temperatura podem afetar significativamente a precisão do ajuste. Mantemos um controlo rigoroso da temperatura nas nossas instalações de fabrico para garantir resultados consistentes.

Compensação do desgaste da ferramenta

A monitorização regular do estado da ferramenta e os ajustes de compensação ajudam a manter a precisão ao longo dos ciclos de produção.

Desafios específicos dos materiais

Diferentes materiais apresentam desafios únicos:

- Alumínio: Consideração da expansão térmica

- Aço: Gestão do desgaste das ferramentas

- Plásticos: Controlo da estabilidade dimensional

Métodos de medição e verificação

Seleção de ferramentas de medição

| Tipo de ferramenta | Aplicação | Nível de exatidão |

|---|---|---|

| Micrómetros | Dimensões exteriores | ±0,001mm |

| Medidores de furos | Dimensões internas | ±0,002mm |

| CMM | Geometrias complexas | ±0,001mm |

Procedimentos de controlo de qualidade

- Inspeção do primeiro artigo

- Controlos regulares durante o processo

- Verificação dimensional final

- Testes de adaptação, quando aplicável

Estratégias de otimização de custos

Ao projetar encaixes furo-eixo, considere estas abordagens de poupança de custos:

- Selecionar classes de tolerância adequadas com base nos requisitos funcionais

- Otimizar as sequências de maquinação

- Utilizar tamanhos normalizados sempre que possível

- Considerar métodos de fabrico alternativos

Guia de resolução de problemas

Problemas e soluções comuns:

- Ajustes inconsistentes: Verificar a calibração da máquina

- Mau acabamento da superfície: Rever os parâmetros de corte

- Variações de tamanho: Monitorizar as condições ambientais

- Dificuldades de montagem: Verificar a calibração do equipamento de medição

Como conceber um veio no projeto de máquinas?

Já alguma vez se debateu com falhas na conceção de veios que levaram a avarias dispendiosas nas máquinas? Ou talvez tenha enfrentado desafios para determinar o material e as dimensões corretas para os seus componentes de veios? Estas questões podem transformar uma tarefa de conceção aparentemente simples num complexo quebra-cabeças de engenharia.

Um veio bem concebido requer uma consideração cuidadosa das condições de carga, seleção de materiais e precisão dimensional. O processo de conceção envolve a análise da distribuição de tensões, o cálculo de factores de segurança e a garantia de um alinhamento adequado com os componentes de acoplamento, satisfazendo os requisitos específicos da aplicação.

Compreender os principais parâmetros de conceção

Análise de carga

O primeiro passo no projeto de um veio é compreender as várias cargas que este irá encontrar. Durante o meu trabalho no PTSMAKE, aprendi que uma análise de carga abrangente é crucial para um desempenho fiável do veio. Isto inclui:

- Cargas de torção da transmissão de potência

- Momentos flectores de forças transversais

- Cargas axiais de forças de impulso

- Tensões combinadas de vários tipos de carga

Critérios de seleção de materiais

A seleção do material desempenha um papel vital no desempenho do veio. O material deve possuir limite de elasticidade5 e outras propriedades essenciais:

| Imóveis | Importância | Requisitos comuns |

|---|---|---|

| Resistência à tração | Elevado | 350-1000 MPa |

| Resistência à fadiga | Crítico | >107 ciclos |

| Dureza | Moderado | 150-300 HB |

| Maquinabilidade | Importante | Bom a Excelente |

Considerações de conceção para diferentes aplicações

Máquinas industriais

Para aplicações industriais, recomendo que se concentre em:

- Requisitos de rigidez

- Factores ambientais

- Acessibilidade da manutenção

- Considerações sobre os custos

Equipamento de precisão

Ao conceber veios para equipamento de precisão, tenha em consideração:

- Estabilidade dimensional

- Requisitos de acabamento da superfície

- Caraterísticas de expansão térmica

- Necessidades de amortecimento de vibrações

Elementos críticos de conceção

Concentração de tensões

Os principais domínios que requerem atenção incluem:

- Ranhuras de chaveta e estrias

- Filetes de pá

- Locais do Groove

- Detalhes da linha

Especificações de tamanho e tolerância

| Caraterística | Tolerância típica | Notas |

|---|---|---|

| Diâmetro | ±0,025mm | Superfícies críticas |

| Arredondamento | 0,01mm | Superfícies de corrida |

| Concentricidade | 0,02 mm | Diâmetros múltiplos |

| Acabamento da superfície | Ra 0,4-1,6 | Áreas de suporte de carga |

Considerações sobre o fabrico

Seleção do processo de maquinagem

No PTSMAKE, aperfeiçoámos os nossos processos de fabrico de veios para garantir resultados óptimos:

- Torneamento CNC para modelação primária

- Retificação para superfícies precisas

- Tempo de tratamento térmico

- Métodos de acabamento de superfícies

Medidas de controlo da qualidade

Os controlos de qualidade essenciais incluem:

- Verificação dimensional

- Certificação de materiais

- Ensaio de dureza

- Inspeção do acabamento da superfície

- Medições de runout

Dicas de otimização de design

Estratégias de redução de custos

- Normalizar as dimensões sempre que possível

- Minimizar caraterísticas complexas

- Considerar as capacidades de fabrico

- Utilizar materiais facilmente disponíveis

Melhoria do desempenho

Para maximizar o desempenho do veio:

- Otimizar a distribuição de tensões

- Aplicar factores de segurança adequados

- Considerar os requisitos de equilíbrio dinâmico

- Planear uma lubrificação adequada

Diretrizes de implementação

Requisitos de documentação

A documentação adequada deve incluir:

- Desenhos pormenorizados com tolerâncias

- Especificações do material

- Requisitos de acabamento da superfície

- Parâmetros de tratamento térmico

- Instruções de montagem

Protocolos de ensaio

Antes da aprovação final:

- Ensaio de carga estática

- Controlo dinâmico do saldo

- Verificação dimensional

- Confirmação da propriedade do material

- Verificação do ajuste da montagem

Manutenção e vida útil

Manutenção preventiva

A manutenção regular deve centrar-se nos seguintes aspectos

- Monitorização do estado dos rolamentos

- Controlos de alinhamento

- Programa de lubrificação

- Inspeção do desgaste

- Análise de vibrações

Considerações sobre o ciclo de vida

Conceção para uma vida útil óptima:

- Antecipação dos padrões de desgaste

- Planeamento de substituições

- Consideração dos factores ambientais

- Implementação de caraterísticas de proteção

O sucesso do projeto de um eixo reside no equilíbrio cuidadoso destes vários elementos. Na PTSMAKE, temos obtido excelentes resultados seguindo estas diretrizes e mantendo uma comunicação estreita com os nossos clientes durante todo o processo de conceção e fabrico. Esta abordagem abrangente garante que os nossos projectos de eixos satisfazem tanto os requisitos de desempenho imediato como os objectivos de fiabilidade a longo prazo.

Que materiais são mais adequados para a maquinação de veios em ambientes de elevada tensão?

Já alguma vez se deparou com uma situação em que os componentes do seu veio falharam inesperadamente sob grande tensão? As consequências podem ser devastadoras - desde o dispendioso tempo de inatividade do equipamento até potenciais riscos de segurança. Muitos engenheiros lutam para selecionar os materiais certos que possam suportar condições extremas, mantendo a precisão.

Para aplicações de maquinagem de veios de alta tensão, os aços-liga como o 4140 e o 4340 são escolhas óptimas devido à sua excelente combinação de resistência, dureza e maquinabilidade. Estes materiais oferecem uma resistência superior à fadiga e podem manter a estabilidade dimensional em condições extremas.

Entendendo as propriedades dos materiais para eixos de alta tensão

Ao selecionar materiais para maquinagem de veios em ambientes de alta tensão, devem ser consideradas várias propriedades críticas. O material deve possuir limite de elasticidade6 mantendo uma boa maquinabilidade. Na PTSMAKE, avaliamos cuidadosamente estas propriedades para garantir um desempenho ótimo:

Propriedades dos principais materiais para aplicações em eixos

| Imóveis | Descrição | Importância |

|---|---|---|

| Resistência à tração | Resistência à rutura sob tensão | Crítico para a capacidade de suporte de carga |

| Dureza | Resistência à deformação da superfície | Afecta a resistência ao desgaste |

| Resistência à fadiga | Capacidade de resistir a cargas cíclicas | Evita falhas prematuras |

| Maquinabilidade | Facilidade de remoção de material | Impacto no custo de fabrico |

Principais opções de materiais para eixos de alta tensão

1. Liga de aço 4140

Este material oferece um excelente equilíbrio entre resistência e tenacidade. O seu teor em crómio e molibdénio proporciona:

- Endurecimento melhorado

- Boa resistência ao desgaste

- Excelente resistência à fadiga

- Resistência à torção superior

2. Liga de aço 4340

Uma escolha de primeira qualidade para aplicações sujeitas a grandes esforços, o 4340 oferece:

- Maior resistência do que o 4140

- Melhor resistência ao impacto

- Propriedades de fadiga superiores

- Excelentes capacidades de endurecimento profundo

3. Aço inoxidável 17-4 PH

Para ambientes corrosivos, este aço inoxidável endurecido por precipitação oferece:

- Excecional resistência à corrosão

- Alta resistência

- Boa estabilidade dimensional

- Excelentes propriedades de desgaste

Considerações sobre a seleção de materiais

Factores do ambiente operacional

O ambiente de funcionamento influencia significativamente a seleção de materiais:

- Variações de temperatura

- Exposição a elementos corrosivos

- Presença de lubrificantes

- Níveis de humidade ambiente

Caraterísticas de carga

É fundamental compreender os padrões de carga:

- Carga estática vs. dinâmica

- Frequência de carga de impacto

- Requisitos de tensão de torção

- Considerações sobre o momento fletor

Considerações sobre o fabrico

O processo de fabrico desempenha um papel vital na obtenção das propriedades desejadas:

Opções de tratamento térmico

| Tipo de tratamento | Benefícios | Aplicações |

|---|---|---|

| Têmpera | Aumenta a dureza | Zonas de elevado desgaste |

| Têmpera | Melhora a resistência | Peças resistentes a impactos |

| Normalização | Melhora a maquinabilidade | Objetivo geral |

Requisitos de acabamento da superfície

Diferentes aplicações requerem acabamentos de superfície específicos:

- Superfícies retificadas para encaixe de rolamentos

- Superfícies polidas para áreas de vedação

- Acabamentos mais rugosos para uma melhor retenção da lubrificação

Análise custo-eficácia

Ao selecionar os materiais, tenha em conta:

- Custos das matérias-primas

- Tempo e complexidade da maquinagem

- Requisitos de tratamento térmico

- Vida útil prevista

- Necessidades de manutenção

Na PTSMAKE, ajudamos os clientes a equilibrar esses fatores para obter uma ótima relação custo-benefício sem comprometer o desempenho. A nossa experiência na maquinagem de veios permite-nos recomendar materiais que proporcionam o melhor valor para aplicações específicas.

Medidas de controlo da qualidade

Para garantir um desempenho consistente:

- Verificação da certificação dos materiais

- Ensaio de dureza em vários pontos

- Ensaios não destrutivos quando necessário

- Verificação da precisão dimensional

- Medição do acabamento da superfície

Tendências futuras em materiais para veios

O sector está a assistir a vários desenvolvimentos:

- Materiais compósitos avançados

- Soluções em materiais híbridos

- Inovações no tratamento de superfícies

- Materiais inteligentes com capacidades de monitorização

Como garantir a precisão e a qualidade nos processos de maquinação de veios?

Já alguma vez recebeu veios que não cumpriam as suas especificações, levando a problemas de montagem ou atrasos no projeto? É frustrante quando os veios maquinados apresentam dimensões inconsistentes ou um acabamento superficial deficiente, especialmente quando estes problemas não são visíveis até à montagem final.

O controlo de qualidade na maquinação de veios requer uma abordagem sistemática que combine ferramentas adequadas, medições precisas e protocolos de inspeção rigorosos. Ao implementar medidas abrangentes de garantia de qualidade ao longo do processo de fabrico, os fabricantes podem produzir de forma consistente veios de alta precisão que cumprem as especificações exactas.

Compreensão dos parâmetros críticos de qualidade

Precisão dimensional

A manutenção de tolerâncias apertadas é crucial para a fabricação de eixos. No PTSMAKE, nós nos concentramos em alcançar tolerâncias tão precisas quanto ±0,005mm para dimensões críticas. Este nível de precisão garante o ajuste e a função adequados nas montagens. Os principais fatores que afetam a precisão dimensional incluem:

- Calibração de máquinas-ferramenta

- Controlo da temperatura durante a maquinagem

- Compensação do desgaste da ferramenta

- Fixação correta da peça de trabalho

Requisitos de qualidade da superfície

O acabamento da superfície tem um impacto direto no desempenho e na longevidade do veio. O rugosidade da superfície7 Os requisitos variam normalmente em função da aplicação:

| Tipo de aplicação | Valor Ra (μm) | Utilização comum |

|---|---|---|

| Objetivo geral | 1.6 - 3.2 | Transmissão de energia básica |

| Precisão | 0.4 - 1.6 | Eixos de motor |

| Alta precisão | 0.1 - 0.4 | Componentes aeroespaciais |

Medidas de controlo do processo

Seleção e verificação de materiais

A seleção adequada do material é fundamental para a qualidade do veio. Nós implementamos:

- Verificação da certificação dos materiais

- Ensaio de dureza antes da maquinagem

- Análise da estrutura dos grãos quando necessário

- Confirmação da composição química

Otimização dos Parâmetros de Maquinação

Os parâmetros seguintes requerem um controlo cuidadoso:

Velocidade de corte

- Corresponder às propriedades do material

- Considerar os requisitos de acabamento da superfície

- Ter em conta a otimização da vida útil da ferramenta

Taxa de alimentação

- Equilíbrio entre produtividade e qualidade da superfície

- Ajustar para diferentes operações

- Monitorizar as forças de corte

Profundidade de corte

- Controlo dos efeitos térmicos

- Manter a estabilidade dimensional

- Otimizar a vida útil da ferramenta

Protocolo de inspeção da qualidade

Inspeção durante o processo

Os controlos regulares durante a maquinagem ajudam a evitar defeitos:

- Verificação dimensional em fases críticas

- Monitorização da rugosidade da superfície

- Medições da circularidade

- Inspeção do desgaste das ferramentas

Métodos de inspeção final

Utilizamos técnicas de inspeção final abrangentes:

Caraterísticas geométricas

- Medição da retidão

- Verificação da circularidade

- Controlo da concentricidade

Qualidade da superfície

- Inspeção visual

- Medição da rugosidade da superfície

- Deteção de defeitos de material

Técnicas avançadas de garantia de qualidade

Controlo Estatístico do Processo

A implementação do SPC ajuda a manter uma qualidade consistente:

| Aspeto do controlo | Método de controlo | Limiar de ação |

|---|---|---|

| Variação do diâmetro | Gráficos X-bar | ±2σ |

| Acabamento da superfície | Gráficos de valores individuais | Limite superior de controlo |

| Desgaste da ferramenta | Gráficos de execução | Limiar de vida da ferramenta |

Documentação e rastreabilidade

A manutenção de registos pormenorizados garante a consistência da qualidade:

- Certificações de materiais

- Parâmetros do processo

- Resultados das inspecções

- Relatórios de não-conformidade

- Acções corretivas tomadas

Controlos ambientais

O controlo da temperatura desempenha um papel crucial na maquinagem de precisão:

Ambiente de chão de fábrica

- Temperatura: 20°C ±1°C

- Humidade: 45-55%

- Filtragem do ar

- Isolamento de vibrações

Estabilização de materiais

- Equalização da temperatura antes da maquinagem

- Condições de armazenamento adequadas

- Procedimentos de manuseamento

Práticas de melhoria contínua

O nosso compromisso com a qualidade envolve:

Auditorias regulares de processos

- Avaliações mensais do desempenho

- Controlos de calibração do equipamento

- Avaliação da formação dos operadores

Actualizações tecnológicas

- Novos métodos de medição

- Ferramentas de corte avançadas

- Oportunidades de automatização de processos

Estratégias de prevenção de problemas

Para manter uma qualidade constante:

Manutenção preventiva

- Calibração regular da máquina

- Monitorização do estado da ferramenta

- Manutenção do sistema de refrigeração

Normas de funcionamento

- Instruções de trabalho pormenorizadas

- Pontos de controlo de qualidade

- Programas de formação de operadores

Na PTSMAKE, integrámos estas medidas de controlo de qualidade nos nossos processos de maquinação de veios, o que resultou numa taxa de defeitos inferior a 0,1% e numa satisfação do cliente superior a 98%. A nossa abordagem sistemática garante que cada eixo cumpre ou excede as especificações, proporcionando um desempenho fiável nas aplicações dos nossos clientes.

Que tratamentos de superfície melhoram a durabilidade na maquinagem de veios?

Já alguma vez recebeu componentes de veio que falharam prematuramente apesar de cumprirem todas as especificações dimensionais? É frustrante quando a degradação da superfície leva à falha do componente, especialmente quando o processo de maquinação parecia perfeito. Este desafio pode afetar gravemente a fiabilidade do seu produto e os custos de manutenção.

Os tratamentos de superfície para veios maquinados são essenciais para aumentar a durabilidade. Os principais métodos incluem a nitretação, a cementação, o endurecimento por indução e a cromagem. Estes processos criam superfícies mais duras e resistentes ao desgaste, mantendo as propriedades essenciais do veio, aumentando significativamente a vida útil e o desempenho do componente.

Compreender os fundamentos do tratamento de superfícies

Quando se trata de maquinagem de veios, o tratamento de superfície não é apenas um passo opcional - é um processo crucial que determina a longevidade do componente. O objetivo principal é melhorar as propriedades da superfície, mantendo as caraterísticas do material de base. Na PTSMAKE, aperfeiçoámos os nossos processos de tratamento de superfície para garantir resultados óptimos para várias aplicações.

Tipos de tratamentos de superfície

Tratamentos térmicos

- Endurecimento por indução: Cria uma camada exterior dura, mantendo o núcleo relativamente dúctil

- Endurecimento por cementação8: Produz uma camada de superfície dura através da difusão de carbono

- Endurecimento por chama: Proporciona um endurecimento localizado da superfície para áreas de desgaste específicas

Tratamentos químicos

| Tipo de tratamento | Benefícios | Aplicações típicas |

|---|---|---|

| Nitretação | Elevada dureza superficial, maior resistência ao desgaste | Veios de transmissão, cambotas |

| Carburação | Maior resistência à fadiga e ao desgaste | Veios de transmissão, árvores de cames |

| Nitrocarbonetação | Vantagens combinadas da nitruração e da cementação | Eixos industriais para trabalhos pesados |

- Tratamentos mecânicos

| Processo | Vantagens | Mais utilizado para |

|---|---|---|

| Granalhagem | Melhora a resistência à fadiga | Aplicações de alta tensão |

| Polimento | Melhor acabamento da superfície, tensão de compressão | Componentes de precisão |

| Laminagem a frio | Maior dureza da superfície, melhor acabamento | Superfícies de apoio |

Seleção do tratamento adequado

A seleção do tratamento de superfície depende de vários factores:

Considerações sobre o material

- Teor de carbono do material de base

- Profundidade desejada da caixa

- Requisitos das propriedades principais

- Restrições de custos

Requisitos de candidatura

- Ambiente operacional

- Condições de carga

- Requisitos de velocidade

- Expectativas de manutenção

Controlo de processos e garantia de qualidade

No PTSMAKE, mantemos medidas rigorosas de controlo do processo:

Parâmetros críticos

- Controlo da temperatura durante o tratamento

- Otimização do tempo de tratamento

- Monitorização das condições ambientais

- Protocolos de inspeção pós-tratamento

Métodos de verificação da qualidade

- Ensaio de dureza de superfícies

- Medição da profundidade da caixa

- Análise da microestrutura

- Verificação dimensional

Aplicações específicas do sector

Diferentes indústrias exigem abordagens específicas de tratamento de superfícies:

Indústria automóvel

- Virabrequins: Normalmente requerem endurecimento por indução

- Eixos de cames: Frequentemente tratados com nitruração

- Veios de transmissão: Normalmente são submetidos a carburação

Aplicações aeroespaciais

- Componentes do trem de aterragem: Granalhagem e cromagem

- Veios de turbina: Combinações especiais de tratamento térmico

- Eixos de acionamento: Endurecimento de superfície de precisão

Máquinas industriais

- Eixos de equipamentos pesados: Endurecimento profundo de caixas

- Fusos de alta velocidade: Retificação de precisão com tratamento de superfície

- Veios de transmissão de energia: Tratamentos térmicos e químicos combinados

Análise custo-benefício

Ao considerar os tratamentos de superfície, avaliar:

Custos diretos

- Despesas do processo de tratamento

- Investimento em equipamento

- Custos de material

- Requisitos de mão de obra

Benefícios a longo prazo

- Vida útil prolongada dos componentes

- Necessidades de manutenção reduzidas

- Desempenho melhorado

- Menor frequência de substituição

Considerações ambientais

Os processos modernos de tratamento de superfícies devem ter em conta:

Factores de sustentabilidade

- Consumo de energia

- Utilização de produtos químicos

- Gestão de resíduos

- Conformidade ambiental

Alternativas ecológicas

- Processos a baixa temperatura

- Produtos químicos amigos do ambiente

- Métodos de redução de resíduos

- Equipamento energeticamente eficiente

Na PTSMAKE, nossas instalações de tratamento de superfície são equipadas com tecnologia de ponta para garantir resultados de qualidade e responsabilidade ambiental. Investimos continuamente em investigação e desenvolvimento para melhorar os nossos processos e cumprir as normas industriais em constante evolução.

Tendências futuras

O domínio do tratamento de superfícies está a evoluir:

Tecnologias emergentes

- Tratamentos à base de plasma

- Modificações de nano-superfícies

- Métodos de processamento híbridos

- Sistemas de revestimento inteligentes

Integração da Indústria 4.0

- Monitorização do processo em tempo real

- Controlo de qualidade automatizado

- Otimização baseada em dados

- Capacidades de manutenção preditiva

Quais são as principais considerações para uma maquinação de veios rentável em grande escala?

Já alguma vez enfrentou o desafio de equilibrar a qualidade e o custo quando aumenta a produção de veios? Muitos fabricantes debatem-se com a necessidade de manter a precisão e, ao mesmo tempo, os custos, especialmente quando os volumes de produção aumentam e os prazos se tornam mais apertados.

A maquinação rentável de veios à escala requer uma cuidadosa consideração da seleção de materiais, otimização do fluxo de trabalho de produção, sistemas de controlo de qualidade e processos automatizados. O sucesso depende do equilíbrio destes elementos, mantendo tolerâncias apertadas e requisitos de acabamento de superfície.

Estratégias de seleção de materiais

A base da maquinagem de veios rentável começa com escolhas inteligentes de materiais. Ao selecionar os materiais, temos de considerar tanto a maquinabilidade como a durabilidade. Na PTSMAKE, desenvolvemos uma abordagem sistemática para a seleção de materiais que equilibra o custo com os requisitos de desempenho.

Materiais comuns para a produção de eixos

| Tipo de material | Classificação de maquinabilidade | Fator de custo | Melhores aplicações |

|---|---|---|---|

| Aço carbono | Elevado | Baixa | Veios de uso geral |

| Aço inoxidável | Médio | Médio | Aplicações resistentes à corrosão |

| Aço de liga leve | Médio-Alto | Médio-Alto | Aplicações de alta tensão |

| Alumínio | Muito elevado | Baixo-Médio | Eixos para trabalhos leves |

Otimização do fluxo de trabalho de produção

A otimização do fluxo de trabalho de produção é crucial para alcançar uma boa relação custo-eficácia em produção por lotes9. Um fluxo de trabalho bem concebido reduz os tempos de preparação e minimiza o desperdício de material.

Técnicas de redução do tempo de preparação

- Arranjos padronizados de ferramentas

- Configurações de ferramentas pré-definidas

- Instruções de trabalho digitais

- Dispositivos de troca rápida

Integração do controlo de qualidade

A implementação de sistemas de controlo de qualidade robustos ajuda a evitar retrabalho dispendioso e garante uma produção consistente. A nossa abordagem inclui:

Métodos de inspeção durante o processo

- Controlo automatizado do diâmetro

- Monitorização da rugosidade da superfície

- Verificação da tolerância geométrica

- Recolha de dados em tempo real

Tecnologias avançadas de maquinagem

A moderna tecnologia CNC desempenha um papel vital na obtenção de uma produção económica. As principais considerações incluem:

Critérios de seleção de máquinas

- Capacidades de velocidade do fuso

- Tempo de troca de ferramenta

- Precisão do eixo

- Requisitos de energia

- Custos de manutenção

Considerações sobre o acabamento da superfície

A qualidade do acabamento da superfície tem um impacto direto na funcionalidade e nos custos de produção. Concentramo-nos em:

Opções de tratamento de superfície

| Tipo de tratamento | Impacto nos custos | Benefícios | Aplicações |

|---|---|---|---|

| Retificação | Médio-Alto | Alta precisão | Superfícies críticas |

| Polimento | Médio | Aspeto melhorado | Requisitos estéticos |

| Granalhagem | Baixo-Médio | Vida útil à fadiga melhorada | Peças críticas de tensão |

Estratégias de gestão de ferramentas

Uma gestão eficaz das ferramentas tem um impacto significativo nos custos de produção. Considerar:

- Monitorização da vida útil da ferramenta

- Otimização dos parâmetros de corte

- Inserir planos de rotação

- Gestão do líquido de refrigeração

Considerações sobre o planeamento da produção

Um planeamento eficiente da produção ajuda a manter a rentabilidade através de:

Otimização do tamanho do lote

- Análise dos custos de instalação

- Eficiência no manuseamento de materiais

- Utilização do equipamento

- Gestão do inventário

Medidas de controlo dos custos

Para manter a rendibilidade e aumentar a produção, implementar:

- Revisões regulares da análise de custos

- Gestão das relações com os fornecedores

- Programas de redução de resíduos

- Iniciativas de eficiência energética

Integração da automatização

A incorporação da automatização pode reduzir significativamente os custos de mão de obra e melhorar a consistência:

Oportunidades de automatização

- Sistemas de manuseamento de materiais

- Carga/descarga robotizada

- Medição automatizada

- Monitorização digital de processos

Formação e desenvolvimento de competências

O investimento na formação dos operadores traz benefícios a longo prazo em termos de custos:

- Redução das taxas de erro

- Eficiência de configuração melhorada

- Melhor capacidade de resolução de problemas

- Melhoria da utilização do equipamento

Na PTSMAKE, implementámos com sucesso estas estratégias para fornecer serviços de maquinação de eixos de alta qualidade, mantendo preços competitivos. A nossa abordagem combina os conhecimentos técnicos com a experiência prática para obter os melhores resultados para os nossos clientes.

Como escolher um fornecedor confiável para projetos de usinagem de eixos personalizados?

Já alguma vez recebeu veios de precisão que não cumpriam as suas especificações, causando atrasos na produção e derrapagens orçamentais? Ou pior, lidou com um fornecedor que desapareceu quando surgiram problemas de qualidade? Estes cenários podem transformar o seu projeto de fabrico num pesadelo.

A escolha de um fornecedor fiável para a maquinagem de veios personalizados requer a avaliação das suas capacidades técnicas, sistemas de controlo de qualidade, eficiência de comunicação e historial. O parceiro ideal deve demonstrar conhecimentos especializados em maquinagem de precisão, manter padrões de qualidade consistentes e fornecer um serviço de apoio ao cliente reativo.

Avaliação das capacidades técnicas

Avaliação de máquinas e equipamentos

As capacidades de maquinação de um fornecedor têm um impacto direto na qualidade dos seus eixos personalizados. Na PTSMAKE, entendemos que as máquinas CNC modernas com compensação volumétrica10 são essenciais para obter tolerâncias apertadas.

As principais considerações sobre o equipamento incluem:

| Tipo de equipamento | Importância | Impacto na qualidade |

|---|---|---|

| Tornos CNC | Crítico | Precisão dimensional |

| Máquinas de moagem | Elevado | Acabamento da superfície |

| Equipamento CMM | Essencial | Verificação da qualidade |

| Ensaios de materiais | Importante | Integridade dos materiais |

Especialização em processamento de materiais

O fornecedor deve demonstrar um conhecimento abrangente dos vários materiais normalmente utilizados no fabrico de veios, incluindo

- Aço inoxidável

- Aço carbono

- Liga de aço

- Ligas de alumínio

Sistemas de controlo de qualidade

Documentação e certificação

Procurar fornecedores com:

- Certificação ISO 9001:2015

- Certificações específicas do sector

- Procedimentos de qualidade documentados

- Registos de auditoria regulares

Métodos de inspeção

O controlo de qualidade deve incluir:

- Inspeção do primeiro artigo

- Controlos em curso

- Verificação dimensional final

- Medição do acabamento da superfície

- Certificação de materiais

Comunicação e tempo de resposta

Capacidades de gestão de projectos

A comunicação eficaz inclui:

- Gestores de projeto dedicados

- Actualizações regulares do progresso

- Consulta técnica

- Resposta rápida aos pedidos de informação

Infra-estruturas digitais

Os fornecedores modernos devem oferecer:

- Sistemas de encomendas em linha

- Acompanhamento da produção em tempo real

- Documentação digital

- Capacidades CAD/CAM

Avaliação do custo e do valor

Estrutura de preços

Considere estes factores:

- Custos de material

- Tempo de fabrico

- Custos de configuração

- Descontos por quantidade

- Opções de envio

Serviços de valor acrescentado

Procurar fornecedores que ofereçam:

- Sugestões de otimização do design

- Assistência na seleção de materiais

- Serviços de montagem

- Gestão do inventário

Capacidade de produção e prazos de entrega

Flexibilidade de fabrico

O fornecedor deve demonstrar:

- Capacidade para gerir volumes de encomendas variáveis

- Capacidades de mudança rápida

- Disponibilidade de várias máquinas

- Planos de produção de reserva

Gestão dos prazos de entrega

Avaliar:

- Prazos de entrega padrão

- Possibilidade de encomendas urgentes

- Registo de entregas atempadas

- Eficiência do planeamento da produção

Serviços de amostras e protótipos

Desenvolvimento de protótipos

Um fornecedor fiável deve oferecer:

- Opções de prototipagem rápida

- Alternativas materiais

- Comentários sobre a conceção

- Soluções económicas

Exemplo de processo de avaliação

Procurar:

- Amostras gratuitas ou de baixo custo

- Tempos de execução rápidos

- Relatórios de inspeção pormenorizados

- Capacidades de teste de desempenho

Apoio à pós-produção

Garantia de qualidade

Assegurar que o fornecedor fornece:

- Termos de garantia claros

- Processo de resolução de defeitos

- Políticas de substituição

- Documentação de qualidade

Apoio técnico

O valioso apoio inclui:

- Guia de instalação

- Assistência na resolução de problemas

- Otimização do desempenho

- Recomendações de manutenção

Localização geográfica e logística

Capacidades de expedição

Considerar:

- Experiência em transporte internacional

- Métodos de embalagem

- Parceiros de transporte

- Experiência em desalfandegamento personalizado

Vantagens da localização

Avaliar:

- Diferenças de fuso horário

- Barreiras de comunicação

- Compreensão cultural

- Regulamentação local

Experiência no sector e referências

Presença no mercado

Procurar:

- Anos de atividade

- Reconhecimento do sector

- Testemunhos de clientes

- Carteira de projectos

Controlos de referência

Verificar:

- Sucesso de projectos anteriores

- Satisfação do cliente

- Resolução de problemas

- Relações a longo prazo

Estabilidade financeira

Indicadores de saúde empresarial

Avaliar:

- Notações de crédito

- Demonstrações financeiras

- Investimento em equipamento

- Trajetória de crescimento

Clique para saber mais sobre a medição da excentricidade do veio e o seu impacto na precisão da maquinagem. ↩

Clique para saber mais sobre as técnicas de análise de tensões para uma conceção óptima dos veios. ↩

Clique para saber mais sobre como a rigidez de torção afecta o desempenho e a seleção do veio. ↩

Clique para aprender técnicas de medição avançadas para obter tolerâncias de fabrico precisas. ↩

Clique para saber mais sobre cálculos de limite de elasticidade de materiais e técnicas de otimização. ↩

Clique para saber mais sobre os cálculos do limite de elasticidade e o seu impacto na conceção de veios. ↩

Clique para saber mais sobre as técnicas de medição de superfície e o seu impacto no desempenho do veio. ↩

Clique para saber mais sobre técnicas avançadas de endurecimento que podem duplicar a vida útil do seu eixo. ↩

Clique para saber como as estratégias de produção em lote podem otimizar os seus custos de fabrico. ↩

Clique para saber mais sobre técnicas avançadas de compensação de maquinagem para uma precisão superior. ↩