Já alguma vez se debateu com a maquinagem de componentes em aço inoxidável que não cumprem consistentemente as especificações? Muitos fabricantes enfrentam este desafio diariamente, lidando com o desgaste das ferramentas, maus acabamentos de superfície e imprecisões dimensionais. A complexidade de trabalhar com este material exigente pode levar a atrasos de produção dispendiosos e a problemas de qualidade que afectam os seus resultados. O aço inoxidável [...]

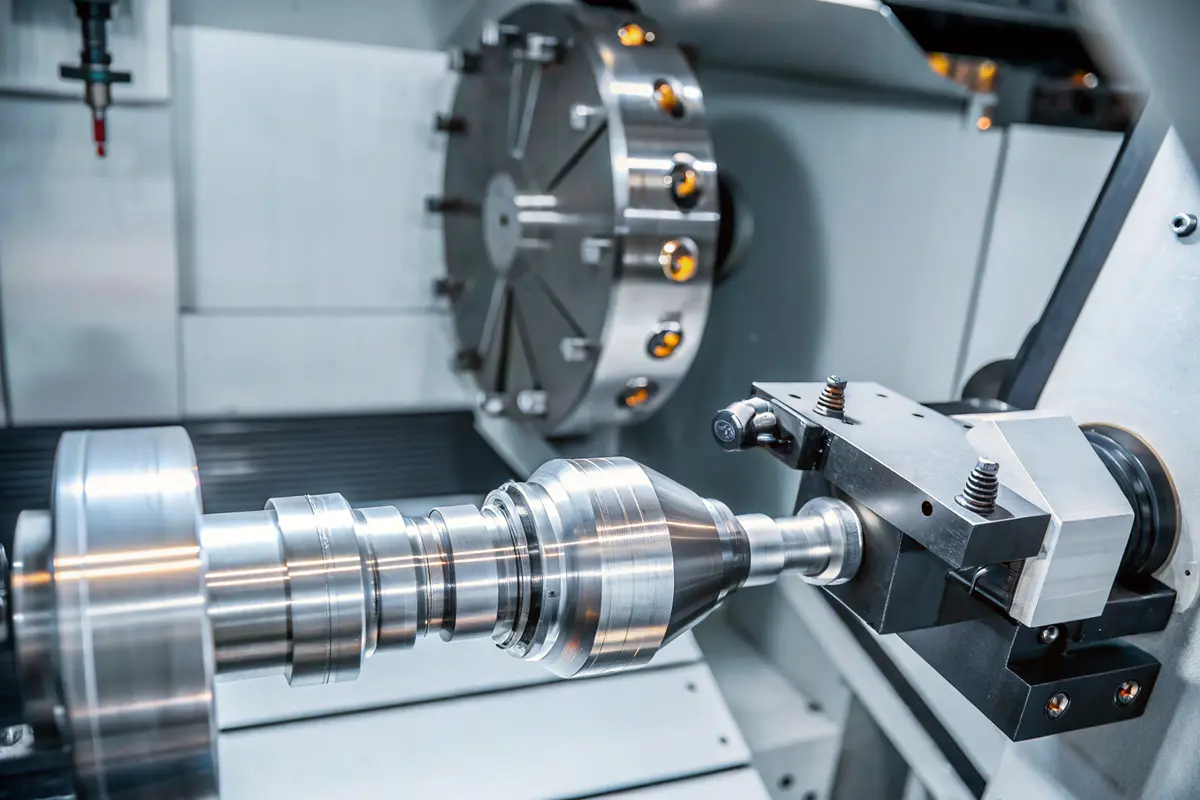

A maquinagem de aço inoxidável é um processo de fabrico especializado que envolve o corte, a modelação e a formação de aço inoxidável utilizando ferramentas e equipamento de precisão. Este processo requer técnicas, ferramentas e conhecimentos específicos para obter resultados exactos, mantendo as propriedades de resistência à corrosão do material.

Compreender os princípios básicos do aço inoxidável

O aço inoxidável é um material notável que contém pelo menos 10,5% de crómio, formando uma camada protetora de óxido que o torna altamente resistente à corrosão. Quando maquinamos aço inoxidável, temos de considerar as suas propriedades únicas:

| Imóveis | Caraterística | Impacto na maquinagem |

|---|---|---|

| Dureza | Elevada taxa de endurecimento por trabalho | Requer velocidades de corte específicas |

| Condutividade térmica | Fraca dissipação de calor | Necessita de estratégias de arrefecimento adequadas |

| Resistência à tração | Elevados níveis de resistência | Exige ferramentas robustas |

| Acabamento da superfície | Natureza gomosa | Requer ferramentas afiadas |

Métodos essenciais de maquinagem

Na minha experiência no PTSMAKE, descobri que o sucesso da maquinação de aço inoxidável assenta em vários métodos-chave:

Fresagem CNC

- Fresagem de faces para superfícies planas

- Fresagem de topo para geometrias complexas

- Fresagem de perfis para formas contornadas

Torneamento CNC

- Torneamento externo para formas cilíndricas

- Perfuração interna de furos

- Rosca para aplicações de fixação

Aplicações do sector

As peças maquinadas em aço inoxidável desempenham papéis cruciais em vários sectores:

Indústria médica

- Instrumentos cirúrgicos

- Componentes de implantes

- Caixas para dispositivos médicos

Aeroespacial

- Componentes do motor

- Elementos estruturais

- Sistemas de fixação

Processamento de alimentos

- Equipamento de processamento

- Contentores de armazenamento

- Mistura de componentes

Parâmetros críticos para o sucesso

A chave para alcançar a precisão na maquinação de aço inoxidável reside no controlo destes parâmetros essenciais:

Velocidade de corte

- Velocidades inferiores às do aço-carbono

- Taxas de alimentação consistentes

- Profundidade de corte correta

Seleção de ferramentas

- Ferramentas de metal duro para a maioria das aplicações

- Ferramentas de cerâmica para operações de alta velocidade

- Ferramentas revestidas para maior resistência ao desgaste

Desafios e soluções comuns

Trabalhar com aço inoxidável apresenta vários desafios que requerem soluções específicas:

Gestão do calor

- Solução: Implementar estratégias de arrefecimento adequadas

- Utilizar sistemas de refrigeração de alta pressão

- Manter velocidades de corte óptimas

Desgaste da ferramenta

- Solução: Selecionar materiais de ferramentas adequados

- Monitorização regular do estado das ferramentas

- Implementar programas de rotação de ferramentas adequados

Acabamento da superfície

- Solução: Utilizar ferramentas afiadas e devidamente revestidas

- Manter parâmetros de corte consistentes

- Aplicar fluidos de corte adequados

Medidas de controlo da qualidade

Para garantir uma qualidade consistente na maquinação de aço inoxidável, implementamos:

Inspeção dimensional

- Medições regulares da CMM

- Aferição em processo

- Protocolos de inspeção final

Controlo da qualidade da superfície

- Medições de rugosidade

- Inspeção visual

- Verificação da integridade dos materiais

Considerações económicas

A rentabilidade da maquinagem do aço inoxidável depende:

Seleção de materiais

- Grau adequado à aplicação

- Otimização do tamanho do stock

- Requisitos de certificação dos materiais

Planeamento da produção

- Otimização do tamanho do lote

- Gestão da vida útil das ferramentas

- Redução do tempo de configuração

Gestão da qualidade

- Requisitos de inspeção

- Necessidades de documentação

- Custos de certificação

Ao compreender estes aspectos fundamentais da maquinação de aço inoxidável, os fabricantes podem preparar-se melhor para os desafios e oportunidades que este processo apresenta. Na PTSMAKE, desenvolvemos estratégias abrangentes para superar esses desafios, mantendo padrões de alta qualidade e rentabilidade nas nossas operações de maquinação.

Porque é que o aço inoxidável é difícil de maquinar?

Todos os fabricantes conhecem a dor de cabeça que é maquinar aço inoxidável. Já vi inúmeros projectos atrasados e ferramentas destruídas porque as equipas subestimaram os seus desafios. As propriedades únicas do material fazem dele uma fortaleza contra as abordagens de maquinação convencionais, levando a um desgaste excessivo das ferramentas e a atrasos na produção.

As dificuldades de maquinação do aço inoxidável resultam da sua elevada resistência à tração, tendência para endurecer e baixa condutividade térmica. Estas propriedades provocam um desgaste rápido das ferramentas, uma acumulação excessiva de calor e uma difícil formação de aparas durante os processos de maquinagem.

Compreender o Work Hardening

O endurecimento por trabalho é talvez o desafio mais significativo na maquinagem do aço inoxidável. Durante as operações de corte, a superfície do material torna-se mais dura devido à deformação plástica. Isto cria um ciclo vicioso - quanto mais dura a superfície se torna, mais força é necessária para a cortar, o que, por sua vez, causa mais endurecimento.

| Efeitos de endurecimento do trabalho | Impacto na maquinagem |

|---|---|

| Endurecimento de superfícies | Aumento do desgaste da ferramenta |

| Sensibilidade à taxa de deformação | Forças de corte variáveis |

| Alterações na microestrutura | Comportamento imprevisível do material |

| Geração de calor | Redução da vida útil da ferramenta |

Questões de condutividade térmica

A baixa condutividade térmica do aço inoxidável cria desafios significativos na gestão do calor. Ao contrário do alumínio ou do aço normal, o aço inoxidável retém a maior parte do calor gerado durante a maquinagem. Esta concentração de calor leva a:

- Desgaste acelerado da ferramenta

- Formação de rebordos

- Problemas de precisão dimensional

- Má qualidade do acabamento da superfície

Forças de corte elevadas necessárias

A elevada resistência e tenacidade do aço inoxidável exigem maiores forças de corte em comparação com outros materiais. Esta exigência afecta:

| Fator | Impacto |

|---|---|

| Consumo de energia | Custos energéticos mais elevados |

| Estabilidade da máquina | Aumento dos riscos de vibração |

| Seleção de ferramentas | Necessidade de ferramentas mais fortes |

| Velocidade de produção | São necessárias taxas de alimentação mais lentas |

Mecanismos de desgaste de ferramentas

A combinação de endurecimento por trabalho e geração de calor cria múltiplos mecanismos de desgaste da ferramenta:

- Desgaste abrasivo por partículas duras

- Desgaste do adesivo devido à aderência do material

- Desgaste por difusão a altas temperaturas

- Desgaste do entalhe nas profundidades de corte

Desafios do acabamento de superfície

A obtenção de acabamentos de superfície de qualidade em aço inoxidável requer uma consideração cuidadosa:

| Parâmetro | Considerações |

|---|---|

| Velocidade de corte | Deve equilibrar a produção de calor |

| Taxa de alimentação | Afecta a rugosidade da superfície |

| Geometria da ferramenta | Impacta a formação de aparas |

| Aplicação do líquido de refrigeração | Crítico para a gestão do calor |

Problemas de controlo de chips

O aço inoxidável tende a formar lascas longas e fibrosas que podem:

- Ferramentas de enrolar

- Danificar as superfícies da peça de trabalho

- Criar riscos de segurança

- Reduzir a eficiência da maquinagem

Variações do grau do material

Os diferentes tipos de aço inoxidável apresentam diferentes desafios de maquinação:

| Tipo de grau | Desafios específicos |

|---|---|

| Austenítico | Máxima resistência ao trabalho |

| Martensítico | Problemas de desgaste da ferramenta |

| Ferrítico | Melhor maquinabilidade |

| Duplex | Resistência extrema |

Parâmetros críticos do processo

O sucesso na maquinação de aço inoxidável depende do controlo de vários parâmetros-chave:

- Seleção da velocidade de corte

- Otimização da taxa de alimentação

- Gestão da profundidade de corte

- Conceção da geometria da ferramenta

- Implementação da estratégia de refrigeração

Implicações económicas

As dificuldades de maquinação do aço inoxidável têm um impacto direto nos custos de produção:

- Maior frequência de substituição de ferramentas

- Aumento do tempo de maquinagem

- Maior consumo de energia

- Manutenção mais frequente da máquina

- Requisitos de operadores mais qualificados

Considerações sobre a seleção de ferramentas

A seleção adequada da ferramenta é crucial e deve ter em conta:

| Fator | Requisito |

|---|---|

| Tipo de revestimento | Resistência ao calor e ao desgaste |

| Material do substrato | Resistência e dureza |

| Preparação da borda | Estabilidade e resistência |

| Geometria | Controlo de aparas e forças de corte |

Na minha experiência no PTSMAKE, a maquinação bem sucedida de aço inoxidável requer uma compreensão abrangente destes desafios e uma abordagem sistemática para os enfrentar. A chave reside num planeamento cuidadoso, na seleção adequada das ferramentas e no controlo preciso dos parâmetros de maquinação. Embora o material apresente desafios significativos, a compreensão destes aspectos fundamentais ajuda a garantir resultados bem sucedidos nas operações de maquinagem em aço inoxidável.

Quais são os tipos mais comuns de aço inoxidável utilizados na maquinagem?

Escolher o tipo correto de aço inoxidável para maquinagem pode ser complicado. Com inúmeros tipos disponíveis e cada um com propriedades distintas, muitos fabricantes têm dificuldade em determinar qual o tipo que melhor se adequa à sua aplicação específica. A escolha errada pode levar a um aumento dos custos das ferramentas, a tempos de produção mais longos e a uma qualidade comprometida das peças.

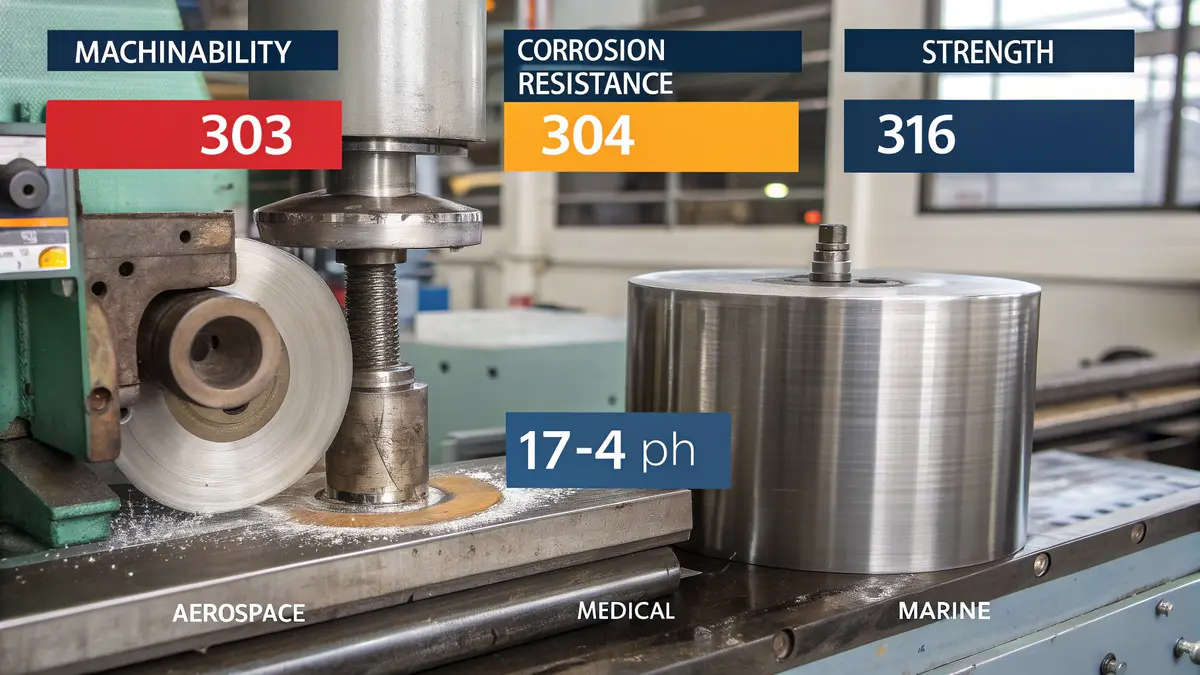

Os tipos mais comuns de aço inoxidável utilizados na maquinagem são 303, 304, 316 e 17-4 PH. Cada tipo oferece caraterísticas únicas que os tornam adequados para diferentes aplicações, sendo o 303 o mais maquinável e o 316 o que oferece a maior resistência à corrosão.

Compreender o aço inoxidável 303

O aço inoxidável 303 é frequentemente considerado a escolha ideal para operações de maquinagem. A sua excelente maquinabilidade deve-se ao teor de enxofre adicionado, que ajuda a quebrar as aparas durante as operações de corte. Descobri que o 303 maquina normalmente 40% mais depressa do que o 304, o que o torna ideal para produções de grande volume.

As principais caraterísticas do 303 incluem:

- Teor de enxofre: 0,15% mínimo

- Excelente maquinabilidade

- Boa resistência à corrosão

- Menor custo por peça devido a uma maquinagem mais rápida

No entanto, o enxofre adicionado reduz ligeiramente a sua resistência à corrosão em comparação com o 304. Para a maioria das aplicações, este compromisso é aceitável quando se considera a melhoria significativa da maquinabilidade.

A versatilidade do aço inoxidável 304

O 304 é o tipo de aço inoxidável mais utilizado a nível mundial, e por boas razões. Oferece um excelente equilíbrio entre resistência à corrosão, força e maquinabilidade moderada. Embora não seja tão fácil de maquinar como o 303, oferece uma resistência à corrosão superior e uma melhor soldabilidade.

Uma comparação das principais propriedades:

| Imóveis | 304 Classificação | Aplicações comuns |

|---|---|---|

| Resistência à corrosão | Excelente | Equipamento de processamento de alimentos |

| Força | Bom | Dispositivos médicos |

| Maquinabilidade | Moderado | Processamento químico |

| Soldabilidade | Excelente | Equipamento de cozinha |

Aço inoxidável 316: O combatente da corrosão

O aço inoxidável 316 contém molibdénio, o que aumenta significativamente a sua resistência à corrosão, particularmente contra os cloretos. Embora seja mais difícil de maquinar do que o 303 ou o 304, as suas propriedades superiores tornam-no essencial para aplicações específicas.

Considerações importantes para 316:

- Custo mais elevado do material

- Requer velocidades de corte mais lentas

- Resistência química superior

- Ideal para ambientes marinhos

O poder do aço inoxidável 17-4 PH

O aço inoxidável 17-4 PH (endurecimento por precipitação) oferece vantagens únicas através da sua capacidade de tratamento térmico. Na minha experiência de trabalho com clientes do sector aeroespacial, esta qualidade é crucial quando é necessária uma elevada resistência e uma resistência moderada à corrosão.

Pontas de maquinagem para 17-4 PH:

- Utilizar ferramentas de carboneto afiadas e revestidas

- Manter a configuração e as ferramentas rígidas

- Aplicar um arrefecimento adequado

- Considerar o estado do material (tratado com solução vs. envelhecido)

Melhores práticas de maquinagem para diferentes graus

Cada classe requer parâmetros de maquinação específicos para obter resultados óptimos:

| Grau | Velocidade de corte (SFM) | Taxa de alimentação | Necessidade de líquido de refrigeração |

|---|---|---|---|

| 303 | 400-500 | Elevado | Moderado |

| 304 | 300-400 | Médio | Pesado |

| 316 | 250-350 | Médio | Pesado |

| 17-4 PH | 200-300 | Baixa | Pesado |

Considerações sobre a seleção de materiais

Ao selecionar os tipos de aço inoxidável para maquinagem, considere estes factores:

- Ambiente de utilização final

- Propriedades mecânicas exigidas

- Volume de produção

- Restrições de custos

- Requisitos de acabamento da superfície

Para aplicações críticas, recomendo sempre a realização de testes de materiais antes da produção total. Esta abordagem tem poupado muitos clientes a erros dispendiosos e garante um desempenho ótimo na aplicação final.

Análise custo-eficácia

O custo total da maquinagem de diferentes classes envolve mais do que apenas os preços dos materiais:

| Grau | Custo do material | Tempo de maquinagem | Vida útil da ferramenta | Custo global |

|---|---|---|---|---|

| 303 | Moderado | Baixa | Longo | Mais baixo |

| 304 | Moderado | Médio | Médio | Moderado |

| 316 | Elevado | Elevado | Curto | Mais alto |

| 17-4 PH | Muito elevado | Médio | Médio | Elevado |

Em conclusão, a seleção do tipo de aço inoxidável adequado requer um equilíbrio entre a maquinabilidade, os requisitos de desempenho e as considerações de custo. Compreender estas qualidades comuns e as suas caraterísticas ajuda a garantir operações de maquinagem bem sucedidas e um desempenho ótimo das peças.

Quais são as principais técnicas de maquinagem para o aço inoxidável?

A maquinagem de aço inoxidável pode ser um verdadeiro desafio para muitos fabricantes. Já vi inúmeros projectos atrasados ou comprometidos devido a técnicas de maquinagem inadequadas, resultando em desgaste da ferramenta, mau acabamento da superfície e imprecisões dimensionais. A elevada resistência do material, a tendência para o endurecimento por trabalho e a baixa condutividade térmica tornam a maquinagem correta particularmente exigente.

As principais técnicas de maquinagem do aço inoxidável incluem a fresagem CNC, o torneamento CNC, a perfuração e a retificação. O sucesso depende da seleção dos parâmetros de corte adequados, da utilização de ferramentas apropriadas e da manutenção de condições de corte óptimas com estratégias de arrefecimento adequadas.

Técnicas de fresagem CNC para aço inoxidável

Quando se trata de fresagem CNC de aço inoxidável, a abordagem correta faz toda a diferença. Na PTSMAKE, utilizamos estes parâmetros comprovados para obter resultados óptimos:

- Velocidade de corte: 100-150 pés de superfície por minuto (SFM) para aço inoxidável austenítico

- Taxa de alimentação: 0,004-0,008 polegadas por dente

- Profundidade de corte: Máximo de 0,125 polegadas para desbaste, 0,02 polegadas para acabamento

A utilização da fresagem escalonada em vez da fresagem convencional reduz o endurecimento do trabalho e aumenta a vida útil da ferramenta. Asseguramos sempre uma fixação rígida da ferramenta e uma saliência mínima da ferramenta para evitar vibrações.

Operações de torneamento CNC

O torneamento de aço inoxidável requer uma atenção especial a estes factores-chave:

| Parâmetro | Gama recomendada | Notas |

|---|---|---|

| Velocidade de corte | 250-350 SFM | Mais alto para o acabamento |

| Taxa de alimentação | 0,005-0,015 ipr | Depende do acabamento da superfície |

| Profundidade de corte | 0,040-0,200 polegadas | Dependente do material |

| Geometria da ferramenta | 5-15° de ângulo de alívio | Inclinação positiva recomendada |

Técnicas de perfuração

A perfuração de aço inoxidável apresenta desafios únicos. Seguimos estas diretrizes:

- Utilizar comprimentos de perfuração mais curtos sempre que possível

- Comece com furos piloto para furos mais profundos

- Manter uma taxa de alimentação constante

- Aplicar pressão suficiente no fluido de corte

Parâmetros de perfuração recomendados:

- Velocidade: 20-30 SFM

- Avanço: 0,002-0,004 polegadas por rotação

- Ciclos de perfuração Peck para furos com profundidade superior a 3x o diâmetro

Considerações sobre a retificação de superfícies

A retificação de superfícies é crucial para obter tolerâncias apertadas. A nossa abordagem inclui:

Seleção de rodas

- Rodas de óxido de alumínio para uso geral

- Discos CBN para séries de alta produção

- Granulação 60-80 para desbaste

- lixa 120-150 para acabamento

Parâmetros de moagem

- Velocidade da roda: 5000-6000 pés de superfície por minuto

- Velocidade da mesa: 50-60 pés por minuto

- Profundidade de corte: 0,0005-0,001 polegadas por passagem

Seleção e aplicação de fluidos de corte

Um fluido de corte adequado é essencial para a maquinagem de aço inoxidável:

Tipos de fluidos de corte

- Óleos solúveis em água para uso geral

- Óleos simples para operações pesadas

- Fluidos sintéticos para aplicações de alta velocidade

Métodos de aplicação

- Arrefecimento por inundação para operações gerais

- Arrefecimento através da ferramenta para furos profundos

- Aplicação de névoa para cortes ligeiros

Seleção e gestão de ferramentas

A escolha das ferramentas corretas tem um impacto significativo no sucesso da maquinação:

Materiais para ferramentas

- Classes de metal duro com revestimento de TiAlN

- Ferramentas de cerâmica para operações de alta velocidade

- Ferramentas HSS para operações simples

Gestão da vida útil das ferramentas

- Controlo regular do desgaste

- Intervalos de troca de ferramentas pré-determinados

- Armazenamento e manuseamento corretos das ferramentas

Estratégias de otimização de processos

Para obter resultados óptimos, implementamos estas estratégias:

Otimização de parâmetros

- Começar de forma conservadora e aumentar gradualmente

- Monitorizar o desgaste da ferramenta e o acabamento da superfície

- Ajustar com base nos resultados efectivos

Controlo de qualidade

- Controlos dimensionais regulares

- Monitorização do acabamento da superfície

- Inspeção do desgaste das ferramentas

Eficiência de produção

- Minimizar o tempo de configuração

- Otimizar percursos de ferramentas

- Reduzir o tempo de não-corte

Ao implementar estas técnicas e mantendo uma atenção rigorosa aos detalhes, obtemos consistentemente excelentes resultados na maquinação de aço inoxidável. A chave é compreender como cada parâmetro afecta o resultado e fazer os ajustes adequados com base no feedback em tempo real do processo de maquinagem.

Lembre-se, o sucesso da maquinação em aço inoxidável requer uma abordagem equilibrada. Embora a produtividade elevada seja importante, não deve ser obtida à custa da vida útil da ferramenta ou da qualidade da peça. A monitorização regular e o ajuste dos parâmetros de maquinação garantem resultados óptimos e uma qualidade consistente.

Que ferramentas e equipamentos são melhores para a maquinagem de aço inoxidável?

A maquinagem de aço inoxidável apresenta desafios significativos nos nossos processos de fabrico. Muitos maquinistas debatem-se com um desgaste rápido das ferramentas, um acabamento superficial deficiente e resultados inconsistentes quando trabalham com este material exigente. Estes problemas não só conduzem a um aumento dos custos de produção, como também causam atrasos frustrantes e problemas de qualidade.

As melhores ferramentas para maquinagem de aço inoxidável incluem ferramentas de corte de carboneto com revestimentos especializados, máquinas CNC rígidas com elevada potência de fuso e pastilhas de corte avançadas concebidas especificamente para aço inoxidável. Os sistemas adequados de fornecimento de líquido de refrigeração e os suportes de ferramentas são também essenciais para um desempenho ótimo.

Ferramentas de corte de metal duro: A base do sucesso

Na minha experiência na PTSMAKE, as ferramentas de metal duro provaram ser a escolha mais fiável para a maquinação de aço inoxidável. Utilizamos principalmente fresas de topo de metal duro com as seguintes caraterísticas principais:

- Composição de carboneto de micro-grão para maior resistência ao desgaste

- Ângulos de hélice variáveis para reduzir a vibração

- Ângulos de inclinação mais elevados para uma melhor evacuação das aparas

- Preparação especializada de arestas para evitar falhas prematuras da ferramenta

A classe de metal duro correta é crucial. Para aplicações em aço inoxidável, recomendamos classes com teor de cobalto 10-12%, que proporcionam um equilíbrio ótimo entre dureza e tenacidade.

Revestimentos para ferramentas de corte: Um elemento de mudança de jogo

As modernas tecnologias de revestimento revolucionaram a maquinagem do aço inoxidável. Aqui está uma análise detalhada dos revestimentos mais eficazes:

| Tipo de revestimento | Benefícios | Melhores aplicações |

|---|---|---|

| AlTiN | Alta resistência ao calor, excelente dureza | Maquinação a alta velocidade |

| TiCN | Boa resistência ao desgaste, menor fricção | Operações médias |

| ZrN | Estabilidade química, borda de acumulação reduzida | Operações de acabamento |

| TiAlN | Resistência superior à oxidação | Desbaste pesado |

Requisitos avançados para máquinas CNC

O sucesso da maquinagem de aço inoxidável depende muito das capacidades da máquina. As caraterísticas essenciais incluem:

Elevada potência do fuso

- Mínimo de 15 CV para peças pequenas e médias

- 25+ HP para componentes maiores

- Capacidades de binário elevado a velocidades mais baixas

Construção rígida

- Fundição de base resistente

- Guias lineares com pré-carga elevada

- Rolamentos de fuso robustos

Estabilidade térmica

- Fuso com controlo de temperatura

- Capacidade de passagem de líquido de refrigeração

- Sistemas de compensação térmica

Porta-ferramentas e soluções de porta-peças

A fixação correta da ferramenta é fundamental para a maquinagem de aço inoxidável. Recomendamos:

- Porta-ferramentas hidráulicos para um melhor controlo da excentricidade

- Suportes termoretrácteis para aplicações de alta velocidade

- Mandris de fresagem resistentes para máxima rigidez

Sistemas de distribuição de líquido de refrigeração

A gestão eficaz do líquido de refrigeração é crucial quando se maquina aço inoxidável:

Sistemas de refrigeração de alta pressão

- 1000+ PSI para perfuração de furos profundos

- 300-500 PSI para operações gerais de fresagem

- Fornecimento de líquido de refrigeração através da ferramenta

Seleção do líquido de refrigeração

- Refrigerantes à base de óleo para corte pesado

- Emulsões solúveis em água para uso geral

- Lubrificação de quantidade mínima (MQL) para aplicações específicas

Seleção de inserções e geometria

A geometria correta da pastilha pode ter um impacto significativo na vida útil da ferramenta e no acabamento da superfície:

- Ângulos de inclinação positivos para forças de corte reduzidas

- Forte preparação de arestas para cortes interrompidos

- Geometria do separador de aparas para um melhor controlo das aparas

- Seleção do raio do canto com base nos requisitos de acabamento da superfície

Monitorização e gestão da vida útil das ferramentas

Para otimizar o desempenho da ferramenta, implementamos estas estratégias:

Inspeção regular da ferramenta

- Medir os padrões de desgaste

- Monitorizar as forças de corte

- Acompanhar sistematicamente a vida útil das ferramentas

Otimização da vida útil da ferramenta

- Ajustar os parâmetros de corte com base na análise do desgaste

- Implementar calendários preditivos de mudança de ferramentas

- Documentar os indicadores de desempenho

Otimização dos parâmetros do processo

O sucesso na maquinagem de aço inoxidável requer uma atenção cuidadosa aos parâmetros de corte:

| Parâmetro | Recomendação | Impacto |

|---|---|---|

| Velocidade | 30-40% inferior ao aço-carbono | Reduz a produção de calor |

| Alimentação | Moderado a pesado | Evita o endurecimento por trabalho |

| Profundidade de corte | Envolvimento consistente | Mantém a vida útil da ferramenta |

| Ângulo de entrada | 45° quando possível | Reduz a carga de choque |

Ao implementar estas recomendações de ferramentas e equipamentos, temos conseguido consistentemente excelentes resultados na maquinação de aço inoxidável. A chave é manter uma abordagem sistemática à seleção de ferramentas, configuração da máquina e otimização do processo, tendo sempre em conta os requisitos específicos da sua aplicação.

Como evitar o endurecimento por trabalho na maquinagem de aço inoxidável?

Trabalhar com aço inoxidável pode ser uma verdadeira dor de cabeça nas operações de maquinagem. Já vi inúmeros projectos em que o endurecimento por trabalho levou a um desgaste prematuro da ferramenta, a um acabamento superficial deficiente e até a falhas completas da peça. Este problema torna-se ainda mais frustrante quando são necessárias tolerâncias apertadas, uma vez que a camada endurecida pode causar inconsistências dimensionais.

Para evitar o endurecimento por trabalho na maquinagem de aço inoxidável, mantenha forças de corte consistentes, utilize a geometria adequada da ferramenta com ângulos de inclinação positivos e implemente estratégias de arrefecimento eficazes. Mantenha as velocidades de corte moderadas, assegure cortes contínuos sempre que possível e selecione revestimentos de ferramentas adequados para uma melhor gestão do calor.

Compreender a mecânica de endurecimento por trabalho

O endurecimento por trabalho ocorre quando a tensão mecânica provoca a alteração da estrutura cristalina do material, resultando num aumento da dureza e da resistência. No aço inoxidável, este fenómeno é particularmente pronunciado devido à sua estrutura austenítica. O material pode tornar-se até 50% mais duro do que o seu estado original, tornando os cortes subsequentes cada vez mais difíceis.

Os principais factores que desencadeiam o endurecimento do trabalho são

- Forças de corte excessivas

- Acumulação de calor durante a maquinagem

- Formação inconsistente de aparas

- Desvio da ferramenta

- Parâmetros de corte inadequados

Otimização da geometria da ferramenta

A geometria correta da ferramenta desempenha um papel crucial na prevenção do endurecimento por trabalho. Eis o que recomendo com base em testes alargados:

| Parâmetro da ferramenta | Valor recomendado | Objetivo |

|---|---|---|

| Ângulo de inclinação | 10-15° positivos | Reduz as forças de corte |

| Ângulo de alívio | 8-12° | Evita a fricção |

| Preparação da borda | Afiação nítida a ligeira | Ação de corte limpa |

| Raio de ponta da ferramenta | 0.015-0.032" | Equilibra a resistência e a produção de calor |

Seleção de parâmetros de corte

Os parâmetros de corte corretos são essenciais para manter forças de corte consistentes:

| Parâmetro | Recomendação | Justificação |

|---|---|---|

| Velocidade de corte | 100-150 SFM | Equilibra a produção de calor |

| Taxa de alimentação | 0,004-0,008 IPR | Mantém o controlo das aparas |

| Profundidade de corte | 0.040-0.080" | Evita o endurecimento por trabalho |

| Passar por cima | 30-40% do diâmetro da ferramenta | Assegura um corte estável |

Implementação da estratégia de arrefecimento

O arrefecimento efetivo é crucial para evitar o endurecimento do trabalho. Recomendo a aplicação destas estratégias:

Líquido de arrefecimento de alta pressão

- Utilizar pressões superiores a 1000 PSI

- Direcionar o líquido de refrigeração precisamente para a aresta de corte

- Manter a temperatura do líquido de refrigeração constante

Arrefecimento através da ferramenta

- Permite uma melhor remoção do calor

- Melhora a evacuação das aparas

- Reduz o choque térmico

Considerações específicas do material

Diferentes tipos de aço inoxidável exigem abordagens específicas:

| Grau | Considerações especiais | Abordagem recomendada |

|---|---|---|

| 304 | Elevada tendência para o endurecimento por trabalho | Utilizar velocidades mais baixas, avanços mais elevados |

| 316 | Tendência moderada para o endurecimento por trabalho | Parâmetros standard com bom arrefecimento |

| 410 | Menos propensos ao endurecimento por trabalho | Pode utilizar cortes mais agressivos |

Seleção do revestimento da ferramenta

O revestimento correto pode ter um impacto significativo na prevenção do endurecimento por trabalho:

Revestimentos de AlTiN

- Excelente resistência ao calor

- Reduz a fricção

- Aumenta a vida útil da ferramenta

Revestimentos de TiCN

- Bom para cortes interrompidos

- Mantém o fio de corte afiado

- Resiste à formação de arestas postiças

Monitorização e ajustamento do processo

O controlo regular ajuda a evitar o endurecimento do trabalho:

Indicadores de acabamento de superfície

- Aumento da rugosidade

- Zonas polidas

- Textura inconsistente

Sinais de desgaste de ferramentas

- Padrões de desgaste acelerado

- Formação de rebordos

- Alterações no som de corte

Consumo de energia

- Aumento súbito do consumo de energia

- Utilização inconsistente da energia

- Linha de base mais elevada do que o normal

Melhores práticas para o sucesso

Para garantir resultados consistentes:

Estratégia de maquinagem

- Utilizar a fresagem ascendente sempre que possível

- Manter a carga constante das pastilhas

- Evitar cortes ligeiros que friccionam em vez de cortar

Planeamento do caminho da ferramenta

- Minimizar as variações de engate da ferramenta

- Evitar mudanças bruscas de direção

- Planear o corte contínuo sempre que possível

Considerações sobre a configuração

- Assegurar uma fixação rígida da peça de trabalho

- Minimizar a saliência

- Utilizar os comprimentos de ferramenta mais curtos possíveis

Através da implementação destas estratégias, alcançámos um sucesso consistente na prevenção do endurecimento por trabalho em várias aplicações de aço inoxidável. Lembre-se que a prevenção é sempre melhor do que lidar com material já endurecido, uma vez que as medidas corretivas resultam frequentemente em custos acrescidos e atrasos na produção.

Quais são os melhores métodos de arrefecimento e de lubrificação?

Maquinar aço inoxidável sem um arrefecimento adequado é como correr uma maratona no deserto sem água. O calor intenso gerado durante o processo de corte pode destruir rapidamente ferramentas de corte dispendiosas e comprometer a qualidade da peça. Já vi inúmeros maquinistas a debaterem-se com o desgaste prematuro das ferramentas e com acabamentos de superfície pobres simplesmente porque negligenciaram este aspeto crítico.

Os métodos de arrefecimento mais eficazes para maquinar aço inoxidável combinam o arrefecimento por inundação para operações gerais e o arrefecimento por névoa para aplicações de alta velocidade. A escolha do fluido de corte é igualmente importante - os refrigerantes sintéticos ou semi-sintéticos com elevada lubrificação e propriedades de dissipação de calor proporcionam os melhores resultados.

Compreender a importância do arrefecimento na maquinagem de aço inoxidável

Ao maquinar aço inoxidável, cerca de 80% da energia utilizada no corte transforma-se em calor. Este calor concentra-se na aresta de corte e na interface da peça de trabalho. Sem um arrefecimento adequado, a ferramenta de corte pode atingir temperaturas superiores a 800°C, levando a um desgaste rápido da ferramenta e a potenciais danos na peça de trabalho.

As três principais funções dos sistemas de arrefecimento são:

- Remoção de calor da zona de corte

- Lubrificação entre a ferramenta e a peça de trabalho

- Evacuação de aparas da zona de corte

Tipos de métodos de arrefecimento

Arrefecimento por inundação

Este método tradicional continua a ser a técnica de arrefecimento mais utilizada na maquinagem de aço inoxidável. Eis porque é que é eficaz:

- Proporciona um controlo consistente da temperatura

- Assegura uma excelente evacuação das aparas

- Cria uma barreira protetora entre a ferramenta e a peça de trabalho

- Oferece uma boa qualidade de acabamento superficial

No entanto, o arrefecimento por inundação requer uma manutenção adequada do sistema de arrefecimento e a substituição regular do fluido para manter a sua eficácia.

Arrefecimento por névoa (MQL - Minimum Quantity Lubrication)

Esta abordagem moderna utiliza um spray fino de líquido de refrigeração misturado com ar comprimido:

- Reduz o consumo de líquido de refrigeração até 95%

- Ideal para operações de maquinagem a alta velocidade

- Opção amiga do ambiente

- Melhor visibilidade da zona de corte

Arrefecimento criogénico

Para aplicações especializadas, o arrefecimento por azoto líquido oferece vantagens únicas:

- Temperaturas extremamente baixas (-196°C)

- Aumenta significativamente a vida útil da ferramenta

- Ideal para materiais difíceis de maquinar

- Não deixa resíduos nas peças

Seleção do fluido de corte correto

A escolha do fluido de corte tem um impacto significativo no desempenho da maquinação. Aqui está uma comparação abrangente:

| Tipo de fluido | Vantagens | Melhores aplicações | Intervalo de concentração |

|---|---|---|---|

| Sintético | Elevada dissipação de calor, funcionamento limpo | Maquinação a alta velocidade | 5-10% |

| Semi-sintético | Boa lubricidade, custo moderado | Objetivo geral | 6-12% |

| Óleo solúvel | Excelente lubrificação, bom arrefecimento | Corte pesado | 8-15% |

| Óleo puro | Lubrificação máxima | Operações a baixa velocidade | 100% |

Estratégias de otimização para sistemas de refrigeração

Pressão e caudal

A eficácia do arrefecimento depende em grande medida de uma distribuição correta:

- Utilizar refrigeração de alta pressão (1000+ PSI) para furos profundos e cortes difíceis

- Manter caudais consistentes com base no tipo de funcionamento

- Posicionar corretamente os bicos para direcionar a zona de corte

Requisitos de manutenção

A manutenção regular garante um desempenho de refrigeração ótimo:

- Monitorizar semanalmente a concentração do líquido de refrigeração

- Verificar regularmente os níveis de pH (intervalo ideal: 8,5-9,5)

- Filtragem contínua de aparas e contaminantes

- Substituir o líquido de refrigeração quando o crescimento biológico se tornar evidente

Técnicas avançadas de arrefecimento

Arrefecimento através da ferramenta

Este método fornece o líquido de refrigeração diretamente através da ferramenta de corte:

- Garante que o líquido de refrigeração chega às áreas críticas

- Aumenta a vida útil da ferramenta até 50%

- Permite velocidades de corte mais elevadas

- Particularmente eficaz na perfuração de furos profundos

Arrefecimento de canal duplo

Alguns sistemas modernos utilizam canais separados para arrefecimento e lubrificação:

- Optimiza as funções de refrigeração e de lubrificação

- Reduz o consumo global de fluidos

- Proporciona um melhor controlo dos parâmetros do processo

Conselhos práticos de implementação

Com base na minha experiência de trabalho com vários métodos de arrefecimento, eis as principais considerações:

Comece pelo básico:

- Utilizar um líquido de arrefecimento de alta qualidade

- Manter a concentração correta

- Limpar o sistema regularmente

Monitorizar estes parâmetros críticos:

- Pressão do líquido de refrigeração

- Caudal

- Temperatura

- Níveis de concentração

Considere estes factores ao escolher um método de arrefecimento:

- Caraterísticas do material

- Parâmetros de corte

- Geometria da ferramenta

- Volume de produção

Lembre-se que o melhor método de arrefecimento combina frequentemente diferentes técnicas com base nos requisitos específicos da aplicação. A chave é encontrar o equilíbrio correto entre eficácia de arrefecimento, eficiência de custos e impacto ambiental.

Como obter uma elevada precisão na maquinagem de aço inoxidável?

Alcançar a precisão na maquinagem de aço inoxidável é um desafio constante que muitos fabricantes enfrentam. Já assisti ao fracasso de inúmeros projectos devido a um controlo de precisão deficiente, resultando em peças sucateadas, prazos não cumpridos e clientes frustrados. A complexidade das propriedades do aço inoxidável torna este desafio ainda mais assustador, uma vez que mesmo pequenas variações podem levar a desvios significativos.

Para alcançar uma elevada precisão na maquinagem de aço inoxidável, os fabricantes devem concentrar-se em três áreas críticas: manter a estabilidade da máquina, implementar uma monitorização sistemática do desgaste da ferramenta e realizar inspecções regulares de controlo de qualidade com equipamento de metrologia avançado.

Fundamentos de estabilidade de máquinas

A estabilidade da máquina é a base da maquinação de precisão. No PTSMAKE, implementámos várias medidas-chave para garantir uma estabilidade óptima:

Controlo da temperatura

- Manter a temperatura da oficina a 20°C ±1°C

- Instalar sensores térmicos em componentes críticos da máquina

- Utilizar sistemas de controlo da temperatura do líquido de refrigeração

- Implementar ciclos de aquecimento antes de operações de precisão

Gestão de vibrações

- Instalar suportes anti-vibração

- Manutenção regular dos rolamentos do fuso

- Utilizar sistemas de monitorização das vibrações

- Isolamento adequado da fundação

Sistemas de monitorização do desgaste de ferramentas

O desgaste das ferramentas tem um impacto significativo na precisão da maquinação. A nossa abordagem inclui:

Métodos de monitorização em tempo real

- Sensores de emissão acústica

- Monitorização do consumo de energia

- Medição da força de corte

- Sistemas de inspeção visual

| Parâmetro de monitorização | Método de medição | Impacto na precisão |

|---|---|---|

| Força de corte | Dinamómetro | Correlação direta com o desgaste da ferramenta |

| Consumo de energia | Medidor de amperes | Indica o estado da ferramenta |

| Emissão acústica | Sensores | Deteção precoce de desgaste |

| Acabamento da superfície | Visual/Táctil | Indicador de qualidade final |

Protocolo de controlo de qualidade

O nosso sistema de controlo de qualidade abrangente garante uma precisão consistente:

Equipamento de medição

- Máquinas de medição por coordenadas (CMM)

- Sistemas de medição ótica

- Testadores de rugosidade de superfície

- Micrómetros digitais

Frequência de inspeção

Estabelecemos um calendário de inspeção estruturado:

| Fase de produção | Tipo de inspeção | Frequência |

|---|---|---|

| Configuração | Primeiro artigo | Cada nova configuração |

| Produção | Em curso | Cada 10 peças |

| Final | CMM | Inspeção 100% |

| Pós-processamento | Acabamento da superfície | Base de amostragem |

Otimização dos parâmetros do processo

A obtenção de uma precisão elevada exige uma seleção cuidadosa dos parâmetros:

Parâmetros de corte

- Velocidades de corte reduzidas (20-30% inferiores às do aço-carbono)

- Taxas de alimentação controladas

- Profundidade de corte adequada

- Fixação rígida da peça de trabalho

Gestão do líquido de refrigeração

- Fornecimento de líquido de refrigeração a alta pressão

- Controlo regular da concentração do líquido de refrigeração

- Líquido de arrefecimento filtrado e com temperatura controlada

- Posicionamento estratégico do bocal de refrigeração

Controlos ambientais

Os factores ambientais desempenham um papel crucial na manutenção da precisão:

Ambiente da oficina

- Instalação climatizada

- Sistemas de filtragem de ar

- Horários de limpeza regulares

- Níveis de humidade controlados

Manuseamento de materiais

- Estabilização da temperatura antes da maquinagem

- Condições de armazenamento adequadas

- Manuseamento mínimo durante o processamento

- Limpar as superfícies da peça de trabalho

Controlo Estatístico do Processo

Implementamos métodos SPC abrangentes:

Recolha de dados

- Registo automático de medições

- Análise de dados em tempo real

- Monitorização de tendências

- Estudos de capacidade de processo

| Tipo de gráfico de controlo | Aplicação | Limites de ação |

|---|---|---|

| Gráfico X-bar | Controlo dimensional | ±3σ |

| Gráfico R | Variação do processo | Limite superior de controlo |

| Gráfico individual | Caraterísticas críticas | ±2σ |

Melhoria contínua

O nosso processo de maquinagem de precisão evolui constantemente:

Comentários regulares

- Análise mensal do desempenho

- Integração do feedback do cliente

- Actualizações tecnológicas

- Programas de formação do pessoal

Documentação

- Instruções pormenorizadas do processo

- Registos de controlo de qualidade

- Registos de manutenção

- Certificados de calibração

Esta abordagem abrangente à maquinação de precisão em aço inoxidável permitiu-nos alcançar consistentemente tolerâncias de ±0,01 mm. A chave é manter uma abordagem sistemática a todos os aspectos do processo de maquinação, desde o controlo ambiental até à inspeção final. Seguindo estas diretrizes e monitorizando e melhorando continuamente os nossos processos, podemos garantir resultados fiáveis e de alta precisão nas operações de maquinação de aço inoxidável.

Quais são as aplicações das peças maquinadas em aço inoxidável?

Muitos fabricantes lutam para encontrar o material certo para os seus componentes críticos que exigem durabilidade e precisão. O desafio torna-se ainda mais complexo quando estas peças têm de resistir à corrosão, manter a estabilidade sob temperaturas extremas e cumprir os rigorosos regulamentos da indústria. Sem a escolha correta do material, os produtos podem falhar prematuramente ou enfrentar problemas de conformidade regulamentar.

As peças maquinadas em aço inoxidável são componentes versáteis utilizados em vários sectores, desde o aeroespacial até aos dispositivos médicos. Estas peças oferecem uma excecional resistência à corrosão, durabilidade e precisão, tornando-as ideais para aplicações exigentes em que a fiabilidade e o desempenho são cruciais.

Aplicações da indústria aeroespacial

O sector aeroespacial depende fortemente de peças maquinadas em aço inoxidável para componentes críticos. Trabalhei com numerosos clientes do sector aeroespacial no PTSMAKE, e estas peças são essenciais para..:

- Componentes de motores e pás de turbinas

- Mecanismos do trem de aterragem

- Suportes estruturais e elementos de fixação

- Componentes do sistema hidráulico

- Actuadores da superfície de controlo

A elevada relação força/peso e a excelente resistência ao calor do aço inoxidável tornam-no perfeito para estas aplicações exigentes.

Fabrico de dispositivos médicos

Em aplicações médicas, a biocompatibilidade e as capacidades de esterilização do aço inoxidável são inestimáveis. As aplicações mais comuns incluem:

| Componente médica | Requisitos essenciais | Vantagens do aço inoxidável |

|---|---|---|

| Instrumentos cirúrgicos | Precisão, esterilização | Resistência à corrosão, Durabilidade |

| Implantes | Biocompatibilidade, resistência | Longa duração, resistência a fluidos corporais |

| Equipamento de diagnóstico | Fiabilidade, facilidade de limpeza | Fácil manutenção, estabilidade |

| Dispositivos médicos | Precisão, durabilidade | Estabilidade dimensional, Resistência ao desgaste |

Componentes para automóveis

A indústria automóvel utiliza extensivamente peças maquinadas em aço inoxidável. As principais aplicações incluem:

- Componentes do sistema de escape

- Sistemas de injeção de combustível

- Componentes das válvulas do motor

- Caixas de sensores

- Componentes do sistema de travagem

Estas peças têm de suportar temperaturas elevadas, pressão e exposição constante a substâncias corrosivas.

Equipamento de processamento de alimentos e bebidas

A resistência à corrosão e a facilidade de limpeza do aço inoxidável tornam-no ideal para o processamento de alimentos:

- Recipientes de mistura

- Sistemas de transporte

- Ferramentas de corte e processamento

- Tanques de armazenamento

- Sistemas de filtragem

Indústria de processamento químico

A indústria química requer materiais que resistam a ambientes agressivos:

| Aplicação | Desafio ambiental | Solução em aço inoxidável |

|---|---|---|

| Componentes da bomba | Exposição química | Resistência superior à corrosão |

| Corpos de válvulas | Alta pressão | Integridade estrutural |

| Permutadores de calor | Temperaturas extremas | Estabilidade térmica |

| Vasos do reator | Múltiplos factores de stress | Durabilidade geral |

Aplicações marítimas

Os ambientes marinhos são particularmente difíceis devido à constante exposição à água salgada:

- Eixos de hélice

- Ferragens do convés

- Sensores subaquáticos

- Equipamento de navegação

- Fixadores e acessórios

Indústria eletrónica

O sector da eletrónica utiliza o aço inoxidável maquinado para..:

- Caixas de equipamento

- Dissipadores de calor

- Componentes de proteção EMI

- Suportes de montagem

- Conchas de ligação

Equipamento para petróleo e gás

A indústria do petróleo e do gás exige componentes particularmente robustos:

- Componentes da cabeça do poço

- Sistemas de válvulas

- Recipientes sob pressão

- Acessórios para tubagens

- Equipamento submarino

Considerações sobre qualidade em todas as aplicações

No fabrico destes componentes, vários factores são cruciais:

Seleção de materiais

- Seleção do grau com base na candidatura

- Requisitos de certificação

- Considerações sobre os custos

Processo de fabrico

- Capacidades de maquinagem de precisão

- Requisitos de acabamento da superfície

- Tratamento de geometria complexa

Controlo de qualidade

- Precisão dimensional

- Verificação das propriedades dos materiais

- Inspeção do acabamento da superfície

No PTSMAKE, mantemos medidas rigorosas de controlo de qualidade para garantir que cada componente cumpre os requisitos específicos da indústria:

| Indústria | Requisitos críticos | Medidas de qualidade |

|---|---|---|

| Aeroespacial | Certificação AS9100 | Inspeção 100% |

| Médico | Conformidade com a FDA | Processos validados |

| Automóvel | Normas IATF 16949 | Controlo estatístico do processo |

| Processamento de alimentos | Normas FDA/USDA | Rastreabilidade dos materiais |

Ao trabalhar com diversas indústrias, observei que o sucesso das aplicações em aço inoxidável depende muito da compreensão dos requisitos específicos da indústria e da manutenção de um controlo de qualidade rigoroso ao longo do processo de fabrico. Cada aplicação requer uma análise cuidadosa da seleção do tipo de material, dos processos de fabrico e das medidas de controlo de qualidade para garantir um desempenho ótimo na utilização pretendida.

Como reduzir os custos mantendo a qualidade?

No panorama atual da produção, os custos crescentes da maquinagem do aço inoxidável representam um desafio significativo. O desgaste das ferramentas acelera rapidamente, os preços dos materiais continuam a subir e as despesas de produção parecem multiplicar-se a cada trimestre que passa. Muitos fabricantes vêem-se obrigados a manter os padrões de qualidade e a gerir os custos crescentes, o que leva à redução das margens de lucro.

A chave para reduzir os custos, mantendo a qualidade na maquinação de aço inoxidável, reside numa abordagem abrangente que combina parâmetros de corte optimizados, soluções de ferramentas avançadas, estratégias de redução de desperdício e princípios de fabrico lean. Estes métodos podem diminuir as despesas em 15-30% sem comprometer a qualidade da peça.

Otimização dos parâmetros de corte

A seleção correta dos parâmetros de corte constitui a base de uma maquinação rentável. Através de testes e monitorização cuidadosos no PTSMAKE, identificámos estes factores críticos:

| Parâmetro | Impacto nos custos | Otimização recomendada |

|---|---|---|

| Velocidade de corte | Efeito direto na vida útil da ferramenta | Utilizar gamas de velocidade óptimas para graus específicos |

| Taxa de alimentação | Influencia o acabamento da superfície e o desgaste da ferramenta | Equilíbrio entre produtividade e desgaste |

| Profundidade de corte | Afecta o consumo de energia e o esforço da ferramenta | Manter um envolvimento consistente |

| Utilização do líquido de refrigeração | Impacta a vida útil da ferramenta e a qualidade da superfície | Utilizar refrigeração a alta pressão sempre que possível |

Soluções de ferramentas avançadas

Investir em ferramentas de corte modernas pode parecer caro inicialmente, mas os benefícios a longo prazo são substanciais:

Ferramentas de metal duro revestidas

- Vida útil prolongada da ferramenta (até 200% mais longa)

- Possibilidade de velocidades de corte mais elevadas

- Melhor qualidade de acabamento da superfície

Ferramentas multifuncionais

- Tempo de configuração reduzido

- Menos trocas de ferramentas

- Custos de inventário mais baixos

Estratégias de redução de resíduos

A minimização dos resíduos tem um impacto direto no resultado final:

Otimização de materiais

- Agrupamento eficiente de peças

- Utilizar estrategicamente os restos de materiais

- Implementação de sistemas de controlo de materiais

Redução de resíduos de processos

- Otimização da programação para um desperdício mínimo

- Manutenção regular para evitar defeitos

- Controlo de qualidade na origem

Implementação do Lean Manufacturing

A aplicação dos princípios lean especificamente para a maquinação de aço inoxidável inclui:

Produção Just-in-Time

- Redução dos custos de inventário

- Melhor gestão do fluxo de caixa

- Requisitos de armazenamento minimizados

Mapeamento do fluxo de valor

- Identificação de ineficiências

- Eliminação de actividades que não acrescentam valor

- Racionalização do fluxo de trabalho

Monitorização e análise de custos

O acompanhamento regular dos principais indicadores de custos ajuda a manter o controlo:

| Fator de custo | Método de controlo | Melhoria do objetivo |

|---|---|---|

| Consumo de ferramentas | Acompanhamento da utilização por peça | Redução 15-20% |

| Utilização de materiais | Análise da taxa de refugo | Melhoria 10-15% |

| Tempo de funcionamento da máquina | Medições OEE | Aumento de 5-10% |

| Eficiência laboral | Estudos de tempo | 10-15% melhoramento |

Integração tecnológica

A tecnologia moderna desempenha um papel crucial na redução dos custos:

Otimização do software CAM

- Melhores estratégias de percurso de ferramenta

- Redução dos tempos de ciclo

- Melhoria do acabamento da superfície

Sistemas de monitorização de máquinas

- Acompanhamento do desempenho em tempo real

- Manutenção preventiva

- Otimização do consumo de energia

Integração da garantia de qualidade

Manter a qualidade e reduzir os custos exige:

Monitorização durante o processo

- Deteção precoce de problemas

- Redução das taxas de refugo

- Produção de qualidade consistente

Controlo Estatístico do Processo

- Tomada de decisões com base em dados

- Análise de tendências

- Melhoria contínua

Na PTSMAKE, implementámos com sucesso estas estratégias em toda a nossa área de produção. Por exemplo, através da otimização dos parâmetros de corte e da implementação de soluções de ferramentas avançadas, conseguimos uma redução de 25% nos custos de maquinação de um componente médico complexo em aço inoxidável, mantendo tolerâncias apertadas de ±0,01mm.

A chave é encarar a redução de custos não como um esforço único, mas como um processo contínuo de melhoria contínua. Ao abordar sistematicamente cada aspeto do processo de maquinação, desde a seleção de ferramentas até à redução de desperdícios, é possível obter poupanças de custos significativas sem comprometer os padrões de qualidade que os nossos clientes esperam e merecem.

Lembre-se que uma redução de custos bem sucedida na maquinação de aço inoxidável requer uma abordagem equilibrada. Embora seja tentador concentrar-se apenas em medidas imediatas de redução de custos, a visão a longo prazo deve sempre dar prioridade à manutenção dos padrões de qualidade. Isto assegura uma redução de custos sustentável que não compromete a sua reputação nem conduz a problemas de qualidade dispendiosos no futuro.