Вы пытаетесь выбрать правильную марку нержавеющей стали для своего проекта? Неправильный выбор может привести к преждевременной коррозии, поломке изделия или небезопасным условиям, особенно в суровых условиях.

Нержавеющая сталь 316 обладает исключительной коррозионной стойкостью, особенно к хлоридам и кислотам. Она сохраняет прочность при высоких температурах, противостоит точечной коррозии и обеспечивает превосходную долговечность в морской среде, что делает ее идеальной для применения в сложных условиях.

За годы работы в компании PTSMAKE я видел, как многие клиенты переходили на нержавеющую сталь 316 после того, как сталкивались с неудачами при использовании других материалов. Хотя она стоит дороже, чем нержавеющая сталь 304, увеличенный срок службы и сокращение технического обслуживания делают ее более экономичной в долгосрочной перспективе. Позвольте мне показать вам, почему нержавеющая сталь 316 может стать идеальным решением для вашего следующего проекта.

Превосходная коррозионная стойкость

Нержавеющая сталь 316 содержит молибден 2-3%, который придает ей исключительную устойчивость к хлоридам и другим агрессивным химическим веществам. Это делает ее идеальной для морской среды, оборудования для химической обработки и медицинских приборов.

Когда мы обрабатываем детали для берегового оборудования в PTSMAKE, я всегда рекомендую нержавеющую сталь 316. Ее устойчивость к коррозии в соленой воде намного выше, чем у других марок, особенно в зонах брызг, где кислород и соль в сочетании создают высококоррозионные условия.

Отличные высокотемпературные характеристики

Еще одним важным преимуществом нержавеющей стали 316 является ее превосходная прочность при повышенных температурах. Она сохраняет свою структурную целостность при температуре до 870°C (1600°F), что делает ее пригодной для использования в теплообменниках, выхлопных системах и деталях промышленных печей.

Недавно мы изготовили компоненты для высокотемпературного технологического оборудования одного из клиентов. Детали из нержавеющей стали 316 безупречно работали в течение многих лет, в то время как предыдущие материалы выходили из строя в течение нескольких месяцев.

Повышенная стойкость к точечной и щелевой коррозии

Содержание молибдена в нержавеющей стали 316 обеспечивает исключительную устойчивость к точечной и щелевой коррозии. Это очень важно в тех случаях, когда попавшая влага или химические вещества могут вызвать локальную коррозию.

Я убедился в этом на собственном опыте в оборудовании для пищевой промышленности, которое мы производим. Компоненты из нержавеющей стали 316 не подвержены точечной коррозии, в которой могут размножаться бактерии, что делает их идеальными для поддержания гигиенических стандартов.

3 Улучшенные механические свойства

Обладая пределом текучести около 290 МПа (42 000 фунтов на кв. дюйм) и пределом прочности на растяжение около 580 МПа (84 000 фунтов на кв. дюйм), нержавеющая сталь 316 обеспечивает превосходные механические свойства для применения в конструкциях.

В компании PTSMAKE мы часто используем нержавеющую сталь 316 для изготовления несущих элементов в жестких условиях эксплуатации. Сочетание прочности и коррозионной стойкости делает ее уникально подходящей для таких ответственных применений.

Повышенная устойчивость к уменьшению воздействия химических веществ

Нержавеющая сталь 316 отлично справляется с воздействием восстановительных химикатов, таких как серная кислота, которые быстро разрушают другие металлы.

Один из наших клиентов, работающий в химической промышленности, перешел на компоненты клапанов из нержавеющей стали 316 после того, как столкнулся с постоянными отказами клапанов из других материалов. Это позволило устранить проблемы с техническим обслуживанием и повысить надежность работы.

Немагнитные свойства

Аустенитная структура нержавеющей стали 316 делает ее немагнитной в отожженном состоянии, что важно для применений, где необходимо избегать магнитных помех.

Мы обрабатываем компоненты из нержавеющей стали 316 для чувствительного медицинского и научного оборудования, где магнитные свойства могут помешать работе или измерениям.

Эстетическая привлекательность и варианты отделки

Нержавеющая сталь 316 сохраняет свой яркий и чистый вид даже после многих лет использования. Она может быть обработана различными способами, от зеркальной полировки до матовой отделки.

Архитектурные компоненты, которые мы изготавливаем из нержавеющей стали 316, не только долговечны, но и сохраняют свой внешний вид на открытом воздухе, где другие материалы потускнели бы или подверглись коррозии.

Отличная свариваемость

Нержавеющая сталь 316 легко сваривается стандартными методами, что делает ее универсальной для производства. При правильном выполнении сварные швы сохраняют коррозионную стойкость.

В нашем производственном процессе эта свариваемость позволяет создавать сложные узлы, сохраняющие целостность всей конструкции.

Биосовместимость для применения в медицине

316L (низкоуглеродистая версия 316) биосовместима и широко используется в медицинских имплантатах и хирургических инструментах. Его устойчивость к воздействию биологических жидкостей и процессам стерилизации делает его идеальным для этих целей.

Мы производим прецизионные компоненты для медицинских приборов из нержавеющей стали 316L, отвечающие строгим требованиям, предъявляемым к имплантируемым и контактирующим с пациентом изделиям.

Экологически чистые и пригодные для вторичной переработки

Нержавеющая сталь 316 100% может быть переработана без потери качества, что делает ее экологически ответственным выбором. Ее длительный срок службы также снижает воздействие на окружающую среду при замене и обслуживании.

В компании PTSMAKE мы придерживаемся принципов устойчивого производства, и возможность переработки нержавеющей стали 316 соответствует нашим экологическим ценностям и ценностям наших клиентов.

Какая нержавеющая сталь лучше всего подходит для обработки?

Вы когда-нибудь пытались выбрать подходящую нержавеющую сталь для своего проекта по механической обработке? Разочарование, связанное с необходимостью балансировать между обрабатываемостью и коррозионной стойкостью, соображениями стоимости и требованиями к применению, может заставить даже опытных инженеров сомневаться в правильности выбора материала.

Для большинства видов обработки нержавеющая сталь марки 303 обеспечивает наилучший баланс между обрабатываемостью, экономичностью и производительностью. Однако нержавеющая сталь 304 и 316 - лучший выбор, если требуется более высокая коррозионная стойкость, несмотря на несколько более низкие показатели обрабатываемости.

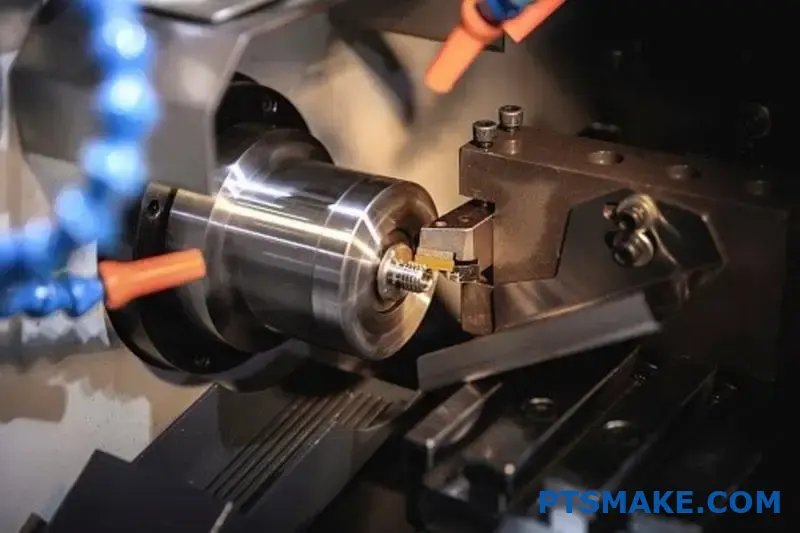

Понимание обрабатываемости нержавеющей стали

Под обрабатываемостью понимается то, насколько легко материал поддается резке, сверлению или другой механической обработке с помощью стандартных инструментов и оборудования. При выборе нержавеющей стали для обработки понимание индекса обрабатываемости имеет решающее значение - он напрямую влияет на эффективность производства, срок службы инструмента и общие производственные затраты.

Система оценки обрабатываемости сравнивает материалы со сталью AISI 1212, которой присвоено значение 100%. Более низкие проценты указывают на материалы, которые труднее поддаются обработке. Большинство нержавеющих сталей имеют рейтинг в диапазоне 30-60%, что делает их в целом более сложными для обработки, чем углеродистые стали.

Факторы, влияющие на обрабатываемость нержавеющей стали

На качество обработки нержавеющей стали влияют несколько ключевых факторов:

Склонность к трудолюбию: Аустенитные нержавеющие стали (например, 304 и 316) склонны к быстрому затвердеванию в процессе обработки, что может ускорить износ инструмента.

Содержание серы: Повышенное содержание серы (как в 303) улучшает разрушение стружки и снижает образование наростов на кромке.

Теплопроводность: Нержавеющие стали обычно имеют более низкую теплопроводность, чем углеродистые, концентрируя тепло на режущей кромке.

Микроструктура: Кристаллическая структура влияет на то, как материал реагирует на силу резания.

Сравнение распространенных марок нержавеющей стали для обработки

Основываясь на своем опыте работы с различными производителями, я пришел к выводу, что в проектах прецизионной обработки преобладают три марки нержавеющей стали. Давайте сравним их свойства:

| Класс | Рейтинг обрабатываемости | Устойчивость к коррозии | Относительная стоимость | Лучшие приложения |

|---|---|---|---|---|

| 303 | 70-78% | Умеренный | Нижний | Гайки, болты, крепежные детали, валы |

| 304 | 45-55% | Хорошо | Умеренный | Пищевое оборудование, кухонные компоненты, архитектурные детали |

| 316 | 35-45% | Превосходно | Выше | Морское оборудование, медицинские приборы, детали для химической обработки |

Нержавеющая сталь 303: Друг машиниста

Нержавеющая сталь 303 содержит серу (0,15-0,35%) специально для улучшения обрабатываемости. Эта добавка создает включения сульфида марганца, которые действуют как стружкоотделители во время операций резания. Работая с клиентами на уровне PTSMAKE, я обнаружил, что 303 поддается обработке примерно на 40% лучше, чем 304.

Компромисс заключается в несколько меньшей коррозионной стойкости по сравнению с 304 и 316. Однако для большинства применений внутри помещений, не подверженных воздействию агрессивных химикатов или соленой воды, 303 обеспечивает достаточную защиту при значительном снижении затрат на обработку.

Нержавеющая сталь 304: Универсальный компромисс

304 (иногда называемый 18-8 из-за содержания хрома и никеля) представляет собой среднюю позицию в характеристики обрабатываемости1. Он обладает превосходной коррозионной стойкостью по сравнению с 303 и не содержит добавленной серы. Это делает ее идеальной для оборудования пищевой промышленности и применений, где важна чистота материала.

При обработке 304 я рекомендую:

- Использование острых инструментов с положительным углом наклона

- Поддержание высокой скорости резки

- Использование обильного охлаждения для контроля закалки

Нержавеющая сталь 316: Для требовательных сред

316 - самая сложная в обработке из этих трех марок, прежде всего из-за более высокого содержания никеля и добавления молибдена. Эти элементы повышают коррозионную стойкость, особенно против хлоридов (например, в соленой воде), но снижают обрабатываемость.

Для проектов, требующих обработки на 316 единиц, ожидайте:

- Примерно на 25% скорость резки ниже, чем у 304.

- Более частая смена инструмента

- Более высокие затраты на обработку

Я обнаружил, что специальные холоднообработанные версии 316 могут улучшить обрабатываемость, сохраняя при этом большинство преимуществ коррозионной стойкости.

Практические рекомендации, основанные на применении

Обработав тысячи деталей из нержавеющей стали, я разработал несколько практических рекомендаций по выбору материала:

Для крупносерийного производства: Выбирайте 303, когда это возможно, чтобы максимизировать эффективность производства и минимизировать затраты на инструмент.

Для контакта с пищевыми продуктами или медицинского применения: 304 обеспечивает хороший баланс обрабатываемости и необходимой коррозионной стойкости.

При морском или химическом воздействии: Несмотря на трудности механической обработки, 316 остается лучшим выбором там, где исключительная коррозионная стойкость не является обязательным условием.

Для декоративного применения: Рассмотрите вариант 304, который отлично полируется и не поддается потускнению.

В компании PTSMAKE мы часто рекомендуем рассматривать весь жизненный цикл детали, а не только первоначальную стоимость обработки. Иногда инвестиции в более сложную в обработке нержавеющую сталь 316 приносят дивиденды в виде увеличения срока службы и снижения затрат на замену компонентов в жестких условиях эксплуатации.

Советы по обработке нержавеющих сталей

Чтобы преодолеть трудности, связанные с обработкой нержавеющей стали:

Сохраняйте жесткость: Используйте жесткие опоры с минимальным свесом, чтобы уменьшить болтание.

Продолжайте резать: После включения по возможности поддерживайте непрерывную резку.

Стратегия охлаждения: Используйте обильное количество смазочно-охлаждающей жидкости с системами подачи высокого давления.

Выбор инструмента: Кобальтосодержащие инструменты из быстрорежущей стали или твердого сплава с соответствующими покрытиями увеличивают срок службы инструмента.

Нормы подачи: Используйте относительно высокие скорости подачи, чтобы опередить закалку.

Какова обрабатываемость 316L?

Вы когда-нибудь начинали обрабатывать нержавеющую сталь 316L и наблюдали, как ваши инструменты изнашиваются с угрожающей скоростью? Или, возможно, вы боролись с разочаровывающей липкой поверхностью, которую, кажется, невозможно довести до совершенства независимо от того, какие параметры резки вы используете?

Обрабатываемость нержавеющей стали 316L относительно низкая: по сравнению со сталью для свободной обработки (100%) она имеет рейтинг обрабатываемости всего 36%. Эта аустенитная нержавеющая сталь, как известно, трудно поддается обработке из-за ее упрочняющих свойств, низкой теплопроводности и высокой вязкости.

Почему 316L имеет сложную обрабатываемость

После работы с различными марками нержавеющей стали в прецизионном производстве я могу с уверенностью сказать, что 316L представляет собой уникальную проблему для обработки. Обозначение "L" указывает на низкое содержание углерода (менее 0,03%), что повышает коррозионную стойкость, но еще больше усложняет операции обработки.

Склонность к трудолюбию

Одним из основных факторов, влияющих на обрабатываемость 316L, является его сильная склонность к закалке. В процессе обработки поверхностный слой 316L значительно упрочняется по мере прохождения по нему режущего инструмента. Это означает, что каждый последующий рез сталкивается с материалом, который становится все более твердым по сравнению с его первоначальным состоянием.

Этот эффект упрочнения создает порочный круг: чем тверже становится материал, тем больше требуется усилие резания, которое выделяет больше тепла и вызывает еще большее упрочнение. В компании PTSMAKE мы обнаружили, что для минимизации этого эффекта необходимо контролировать скорость резания и использовать соответствующую геометрию инструмента.

Вопросы теплопроводности

Нержавеющая сталь 316L имеет низкую теплопроводность - около 16,2 Вт/м-К при комнатной температуре, что значительно ниже, чем у углеродистой стали (50 Вт/м-К). Это свойство создает ряд проблем при обработке:

- Концентрация тепла на режущей кромке

- Повышенная интенсивность износа инструмента

- Повышенный риск образования наросших краев

- Сложность достижения жестких допусков

Тепло, выделяющееся в процессе резки, не может эффективно отводиться, в результате чего зона резания нагревается до экстремальных температур. Это тепло ускоряет износ инструмента и может привести к неточности размеров, поскольку заготовка расширяется в процессе обработки.

Сравнение срока службы инструмента при обработке различных материалов

При анализе стойкости инструмента становится очевидным контраст между 316L и другими обычно обрабатываемыми материалами:

| Материал | Относительный срок службы инструмента | Рекомендуемая скорость резки (см) | Общий механизм износа инструмента |

|---|---|---|---|

| Нержавеющая сталь 316L | 1× (базовый уровень) | 100-300 | Абразивный, адгезивный износ |

| 304 Нержавеющая | 1.2× | 100-325 | Аналогично 316L |

| Легированная сталь 4140 | 2.5× | 200-350 | Абразивный износ |

| Алюминий 6061 | 8× | 500-1000 | Пристроенный край |

| Латунь | 6× | 400-800 | Износ клея |

Стратегии оптимизации для обработки 316L

За годы работы на производстве я разработал несколько подходов к улучшению обрабатываемости 316L при сохранении точности, которую требуют наши клиенты.

Выбор режущего инструмента

Правильный выбор режущего инструмента имеет существенное значение при обработке 316L. Я рекомендую:

- Кобальтовые инструменты из быстрорежущей стали или твердого сплава: Превосходная твердость и жаропрочность имеют решающее значение для 316L.

- Инструменты с покрытием: Покрытия TiAlN и AlCrN значительно увеличивают срок службы инструмента.

- Геометрия инструмента: Положительные углы наклона снижают силу резания, а соответствующие углы разгрузки предотвращают истирание.

В компании PTSMAKE мы добились отличных результатов, используя концевые фрезы с переменной спиралью, специально разработанные для аустенитных нержавеющих сталей. Эти инструменты минимизируют болтание и улучшают отвод стружки - две распространенные проблемы при обработке 316L.

Оптимальные параметры резки

Для успешной обработки 316L необходимы правильные параметры резания:

Рекомендации по скорости и подаче

- Скорость резки: Поддерживайте умеренную скорость, обычно на 30-40% ниже, чем при работе с углеродистой сталью.

- Скорость подачи: Поддерживайте постоянную, умеренную подачу для предотвращения закаливания.

- Глубина среза: Используйте более глубокие, а не мелкие разрезы, чтобы проникнуть под упрочненный слой2

- Нагрузка на чип: Обеспечьте достаточную толщину стружки для предотвращения истирания и чрезмерного выделения тепла

Стратегии в области охлаждающих жидкостей

Эффективное охлаждение является обязательным условием при обработке 316L. Охлаждающая жидкость под высоким давлением, направленная точно на режущую кромку, помогает разбить стружку и снизить температуру. В наших операциях с ЧПУ мы используем:

- Смазочно-охлаждающие жидкости на масляной основе для тяжелых операций черновой обработки

- Водорастворимые СОЖ с ингибиторами коррозии для общей обработки

- Системы смазки минимального количества (MQL) для некоторых операций чистовой обработки

Особенности отделки поверхности

Достижение превосходной чистоты поверхности 316L требует тщательного планирования:

- Состояние инструмента: Всегда используйте острые инструменты, заменяя их при первых признаках износа

- Жесткость: Максимальное повышение жесткости заготовки и инструмента для минимизации вибрации

- Последовательная резка: Поддерживайте равномерную нагрузку на стружку в течение всего процесса резания

- Финишные проходы: Легкие финишные проходы при высокой скорости обработки поверхности часто дают наилучшие результаты

Реальная производительность в различных областях применения

По моему опыту работы в PTSMAKE, проблемы с обрабатываемостью 316L компенсируются ее исключительными характеристиками в критически важных областях применения. Хотя ее сложнее обрабатывать, ее коррозионная стойкость и механические свойства делают ее бесценной для:

- Медицинские приборы и имплантаты

- Оборудование для химической обработки

- Морские и оффшорные компоненты

- Оборудование для пищевой промышленности

- Архитектурное применение в агрессивных средах

Дополнительные усилия, необходимые для правильной обработки 316L, окупаются долговечностью и производительностью изделий. При правильной обработке компоненты из 316L могут десятилетиями надежно служить в условиях, которые могут разрушить другие материалы.

Нержавеющая сталь 304 или 316 легче поддается обработке?

Приходилось ли вам стоять у станка с ЧПУ и наблюдать, как он борется с заготовкой из нержавеющей стали? Этот разочаровывающий момент, когда инструменты изнашиваются преждевременно или поверхность получается не совсем правильной? Выбор между нержавеющей сталью 304 и 316 может сделать разницу между успешным проектом и головной болью на производстве.

Как правило, нержавеющая сталь 304 легче поддается обработке, чем 316. Более высокое содержание серы в 304 улучшает обрабатываемость за счет образования стружки, в то время как содержание молибдена в 316 повышает твердость и износ инструмента. Однако конкретные сценарии могут повлиять на это соотношение, в зависимости от ваших приоритетов.

Понимание различий в обрабатываемости между 304 и 316

При сравнении обрабатываемости этих двух популярных марок нержавеющей стали учитываются несколько факторов. Основываясь на своем опыте работы с обоими материалами в рамках многочисленных проектов, я могу с уверенностью сказать, что нержавеющая сталь 304 обычно обладает лучшей обрабатываемостью, чем 316. Эта разница обусловлена прежде всего их различным химическим составом.

Нержавеющая сталь 304 содержит примерно 18% хрома и 8% никеля, а 316 - аналогичное количество плюс 2-3% молибдена. Эта, казалось бы, небольшая добавка молибдена существенно влияет на обрабатываемость, повышая прочность и твердость материала. Молибден в 316 создает более абразивный материал, который увеличивает износ инструмента и требует большей мощности при резке.

Ключевые факторы, влияющие на производительность обработки

Химический состав

Химический состав каждого сплава напрямую влияет на то, как он реагирует на процессы обработки:

| Недвижимость | 304 Нержавеющая | 316 Нержавеющая | Влияние на обрабатываемость |

|---|---|---|---|

| Молибден | 0% | 2-3% | Молибден в 316 повышает твердость, снижая обрабатываемость |

| Сера | Выше | Нижний | Повышенное содержание серы в 304 улучшает образование стружки |

| Углерод | 0,08% макс. | 0,08% макс. | Одинаковое воздействие на оба сплава |

| Хром | 18-20% | 16-18% | Аналогичные уровни с минимальным дифференциальным воздействием |

При резке нержавеющей стали 316 наличие молибдена приводит к ускорению износа инструмента примерно на 20-30% по сравнению с обработкой нержавеющей стали 304. В компании PTSMAKE мы часто корректируем графики оснастки, чтобы учесть эту разницу при переходе от одного материала к другому.

Характеристики закалки

Обе марки нержавеющей стали демонстрируют закалка3 свойства, но с заметными отличиями:

Нержавеющая сталь 304 имеет тенденцию к более быстрому затвердеванию, чем 316, что может показаться нелогичным с учетом ее лучшей обрабатываемости. Однако эта особенность означает, что:

- Чтобы "прорезать" затвердевший слой, необходимо использовать острые инструменты.

- Необходимо поддерживать постоянную скорость подачи

- Следует избегать прижимания или трения о материал

В случае 316 закалка происходит более постепенно, но начальная твердость выше. Это означает, что, хотя 316 может быть более предсказуемой при длительных операциях обработки, она остается более труднообрабатываемой на протяжении всего процесса.

Производство и управление теплом

Управление нагревом существенно влияет на успешную обработку обоих сортов:

- Нержавеющая сталь 304 имеет более низкую теплопроводность, чем 316

- 316 немного лучше распределяет тепло при обработке

- И в том, и в другом случае требуются эффективные стратегии охлаждения

Несмотря на несколько лучший теплоотвод 316-й стали, она по-прежнему представляет собой более сложную задачу обработки из-за своей более высокой прочности. Я обнаружил, что системы охлаждения под высоким давлением особенно полезны при работе с деталями из нержавеющей стали 316 со сложной геометрией.

Практические соображения по обработке обоих сортов

Выбор инструмента и стратегия

Выбор подходящей оснастки имеет существенное значение при обработке любой из этих марок:

- Твердосплавные инструменты с соответствующими покрытиями необходимы для работы с обоими материалами

- Инструменты из кобальтосодержащей быстрорежущей стали обладают повышенной термостойкостью

- Положительные углы наклона снижают силу резания

- Жесткая конструкция минимизирует вибрацию и дребезжание

В частности, для нержавеющей стали 316 мы добились лучших результатов, используя инструменты со специальными PVD-покрытиями, которые повышают смазывающую способность и термостойкость. Дополнительные инвестиции в инструменты премиум-класса часто окупаются за счет увеличения срока службы инструмента и улучшения качества обработки поверхности.

Рекомендации по скорости и подаче

Общие рекомендации по началу обработки этих сплавов:

| Операция | 304 Нержавеющая | 316 Нержавеющая |

|---|---|---|

| Поворот (SFM) | 250-350 | 200-300 |

| Фрезерование (SFM) | 300-400 | 250-350 |

| Бурение (SFM) | 70-100 | 50-80 |

| Скорость подачи | Стандарт | Сократить на 10-20% |

Эти значения служат отправной точкой и должны быть скорректированы в зависимости от конкретных условий обработки, оснастки и жесткости установки.

Послеобработка

После обработки оба материала могут потребовать дополнительной обработки:

- Снятие заусенцев имеет решающее значение из-за прочности образующихся заусенцев

- Пассивация помогает восстановить коррозионную стойкость, нарушенную в процессе обработки

- Снятие напряжения может потребоваться для прецизионных деталей

По моему опыту, детали 316 часто требуют большего внимания при снятии заусенцев из-за более жесткой природы материала. Это увеличивает общее время и стоимость обработки при работе с данным сортом.

Последствия выбора материала для затрат

Выбирая между 304 и 316, учитывайте не только возможность обработки, но и такие факторы, как стоимость:

- 316 обычно стоит на 20-30% дороже, чем 304

- Затраты на инструмент выше при обработке 316 из-за повышенного износа

- Скорость производства обычно ниже при использовании 316

- Потребление энергии увеличивается при обработке более твердых материалов

При оценке проектов в PTSMAKE мы учитываем эти соображения в наших расценках, особенно при крупносерийном производстве, когда небольшие различия между деталями значительно увеличиваются со временем.

Советы и техники для успешной обработки нержавеющей стали

Приходилось ли вам начинать проект по обработке нержавеющей стали только для того, чтобы столкнуться с поломкой инструмента, чрезмерным нагревом или плохой обработкой поверхности? Многие инженеры сталкиваются с этими досадными проблемами, которые могут сорвать производственный график и значительно увеличить затраты.

Обработка нержавеющей стали сложнее, чем обработка обычной стали, из-за ее упрочняющих свойств, более низкой теплопроводности и высокой вязкости. Однако при использовании надлежащих инструментов, параметров резания и технологий с этими трудностями можно эффективно справиться для достижения успешных результатов.

Выбор правильных режущих инструментов

Выбор подходящего режущего инструмента - это, пожалуй, самый важный фактор в успешной обработке нержавеющей стали. Я обнаружил, что выбор материала инструмента существенно влияет как на срок службы инструмента, так и на качество поверхности.

Инструментальные материалы для обработки нержавеющей стали

При обработке нержавеющей стали выбор материала инструмента напрямую влияет на производительность:

- Кобальтовая быстрорежущая сталь (HSS): Лучше, чем стандартная быстрорежущая сталь для нержавеющей стали, но все еще ограничена по скорости резания и сроку службы инструмента

- Твердосплавные инструменты: Стандартный выбор для большинства операций по обработке нержавеющей стали благодаря своей твердости и износостойкости

- Керамические инструменты: Превосходно подходит для высокоскоростных отделочных операций на нержавеющей стали

- Кубический нитрид бора (CBN): Идеально подходит для закаленных нержавеющих сталей

- Поликристаллический алмаз (PCD): Обычно не рекомендуется для нержавеющей стали из-за сродства к углероду

Для большинства задач в PTSMAKE мы используем твердосплавные инструменты с покрытием. Такие покрытия, как TiAlN (нитрид титана-алюминия) или AlCrN (нитрид алюминия-хрома), значительно повышают производительность инструмента при обработке нержавеющей стали за счет улучшения теплостойкости и снижения трения.

Учет геометрии инструмента

Геометрия инструмента не менее важна при обработке нержавеющей стали:

- Положительные углы наклона граблей: Используйте положительные углы наклона 5-15° для уменьшения силы резания и упрочнения.

- Углы рельефа: Поддерживайте углы разгрузки 8-12°, чтобы предотвратить натирание

- Подготовка кромки: Слегка закругленные края (хонингование) повышают прочность кромок без чрезмерной закалки

- Разрушители микросхем: Необходим для борьбы с жесткой, вязкой стружкой, характерной для обработки нержавеющей стали

Оптимизация параметров резки

Сайт закалка4 Поведение нержавеющей стали делает выбор параметров резания гораздо более критичным, чем при обработке других материалов.

Рекомендации по скорости и подаче

Для обработки нержавеющей стали я обычно рекомендую такие параметры:

| Операция | Скорость резки (SFM) | Скорость подачи (IPR) | Глубина разреза (дюймы) |

|---|---|---|---|

| Черновая обработка | 100-200 | 0.005-0.015 | 0.050-0.200 |

| Отделка | 200-350 | 0.002-0.005 | 0.010-0.050 |

| Бурение | 60-100 | 0.002-0.006 | Н/Д |

| Отвод | 30-60 | Шаг резьбы | Н/Д |

Эти значения служат отправной точкой и должны быть скорректированы в зависимости от конкретной марки нержавеющей стали, материала инструмента и возможностей станка.

Стратегии охлаждения и смазки

Эффективное охлаждение необходимо при обработке нержавеющей стали из-за ее плохой теплопроводности:

- Заливная охлаждающая жидкость: Используйте охлаждающую жидкость под высоким давлением и в большом объеме, направленную точно в зону резания

- Туманное охлаждение: Менее эффективно, но полезно для простых операций

- Сквозное охлаждение инструмента: Идеально подходит для глубоких отверстий и труднодоступных мест для резки

- Криогенное охлаждение: Передовая техника с использованием жидкого азота для сложных задач

В компании PTSMAKE мы инвестировали в системы подачи СОЖ под высоким давлением, которые подают СОЖ непосредственно к режущей кромке под давлением до 1000 PSI для самых сложных операций обработки нержавеющей стали.

Предотвращение распространенных проблем

Усиление работы

Закалка происходит, когда нержавеющая сталь становится тверже и труднее поддается обработке в процессе резания. Чтобы свести эту проблему к минимуму:

- Поддерживайте постоянное участие в процессе резки

- Избегайте прижимания или трения инструмента о заготовку

- Используйте острые инструменты и заменяйте их, пока они не затупились

- По возможности используйте фрезерование с подъемом, а не обычное фрезерование

Методы управления микросхемами

Нержавеющая сталь склонна к образованию длинной, нитевидной стружки, которая может обвиться вокруг инструмента и заготовки, вызывая повреждение поверхности и поломку инструмента. Эффективный контроль стружки включает в себя:

- Использование правильной геометрии стружколомателей

- Программирование соответствующих траекторий движения инструмента, исключающих повторное срезание стружки

- Регулировка глубины резания и скорости подачи для получения более послушной стружки

- Реализация циклов пекового сверления для операций по изготовлению отверстий

Подходы к управлению теплом

Накаливание особенно проблематично для нержавеющей стали. Помимо использования охлаждающей жидкости, следует учитывать:

- Программирование регулярного извлечения инструмента для обеспечения охлаждения

- Снижение скорости резки для сложных деталей

- Включение периодов отдыха в длительные циклы обработки

- Использование нескольких легких проходов вместо одного тяжелого.

Соображения по конкретным материалам

Различные марки нержавеющей стали обладают разной степенью обрабатываемости:

- Аустенитные (300 серия): Наиболее распространенные, но, как правило, самые труднообрабатываемые.

- Ферритные (400 серия): Как правило, легче поддается обработке, чем аустенитные марки

- Мартенситная (некоторые серии 400): Можно относительно легко обрабатывать в отожженном состоянии

- Закалка осаждением (17-4 PH): Умеренная обрабатываемость в состоянии, обработанном раствором

Нержавеющая сталь 316, которую мы часто обрабатываем при PTSMAKE, представляет особые трудности из-за высокого содержания никеля и молибдена. Для этой марки я рекомендую снизить скорость резки примерно на 15% по сравнению с нержавеющей сталью 304 и использовать более агрессивные стратегии охлаждения.

Какой металл сложнее всего поддается обработке?

Приходилось ли вам наблюдать, как ваш проект по механической обработке останавливается из-за того, что вы выбрали не тот металл? Или, что еще хуже, постоянно заменяли дорогостоящую оснастку, потому что "специальный сплав" разрушает все, к чему прикасается? Разочарование от срыва сроков и растущих затрат вполне реально при работе со сложными металлами.

Самым сложным металлом для обработки обычно считается инконель, в частности инконель 718. Этот никель-хромовый суперсплав сохраняет свою прочность при экстремальных температурах и быстро закаляется во время операций резания, вызывая сильный износ инструмента и требуя специального оборудования и технологий.

Почему инконель возглавляет таблицу сложности

По моему опыту выполнения сложных проектов по механической обработке, инконель неизменно представляет наибольшую сложность для механиков. Этот суперсплав на основе никеля относится к семейству жаропрочных материалов, изначально разработанных для аэрокосмической отрасли. Что делает инконель таким печально известным трудным для работы, так это сочетание физических свойств, которые, кажется, специально созданы для того, чтобы затруднить операции обработки.

Инконель сохраняет свою прочность даже при экстремальных температурах - в то время как большинство металлов размягчаются при нагревании, инконель сохраняет свою твердость. Это свойство в сочетании с его склонностью к быстрому затвердеванию во время операций резки создает идеальный шторм для износа инструмента. Каждый проход режущего инструмента фактически делает оставшийся материал более твердым для резки.

Кроме того, инконель обладает низкой теплопроводностью. С практической точки зрения это означает, что тепло, выделяющееся в процессе обработки, неэффективно рассеивается. Вместо этого оно концентрируется на режущей кромке, ускоряя износ инструмента и потенциально вызывая его катастрофическое разрушение.

Технические проблемы обработки инконеля

При обработке инконеля возникает несколько технических проблем:

- Износ инструмента: Режущий инструмент может разрушаться в 10 раз быстрее по сравнению с обработкой стандартных сталей.

- Усиление работы: The закалка5 Это явление означает, что по мере обработки материал становится все труднее резать.

- Управление теплом: Плохая теплопроводность концентрирует тепло на режущей кромке.

- Целостность поверхности: Для поддержания надлежащей чистоты поверхности требуется точный контроль параметров резания.

В нашем механическом цехе на PTSMAKE мы разработали специальные протоколы обработки инконеля, которые направлены на контроль этих переменных. Мы обнаружили, что для достижения успешных результатов необходимы более низкие скорости резания (обычно на 30-50% ниже, чем при обработке нержавеющей стали), жесткая фиксация инструмента и обильное охлаждение.

Другие сложные металлы, о которых стоит упомянуть

Несмотря на то, что инконель может занять первое место по сложности, некоторые другие металлы представляют значительные трудности при обработке:

Титан и его сплавы

Титан сочетает низкую теплопроводность с высокой химической реактивностью. В процессе обработки плохой теплоотвод титана концентрирует тепловое напряжение на режущей кромке, а его сродство к инструментальным материалам приводит к задирам и образованию наростов на кромке. Кроме того, относительно низкий модуль упругости титана позволяет ему отталкиваться от режущего инструмента, что создает проблемы с точностью обработки и болтанкой.

Я обнаружил, что для успешной обработки титана требуется:

- Острые режущие инструменты (обычно из твердого сплава со специальными покрытиями)

- Низкая скорость резки (около 60% от скорости резки стали).

- Жесткие заготовки и приспособления для фиксации инструментов

- Щедрое нанесение смазочно-охлаждающей жидкости

Закаленные инструментальные стали

Инструментальные стали, такие как D2, A2 и M2, в закаленном состоянии (обычно 55-62 HRC) создают сильный абразивный износ режущего инструмента. Эти материалы разработаны для того, чтобы выдерживать износ в промышленных условиях, поэтому, естественно, они противостоят режущему воздействию станков.

Для этих материалов я рекомендую:

| Параметры обработки | Рекомендация |

|---|---|

| Режущий инструмент | Керамические или CBN пластины |

| Скорость резки | Очень низкая, зависит от твердости |

| Скорость подачи | От умеренного до тяжелого |

| Охлаждающая жидкость | Обильные или полностью сухие |

Хастелой и другие экзотические сплавы

Хастеллой, никель-молибден-хромовый суперсплав, разделяет многие сложные свойства инконеля, но при этом добавляет несколько собственных изюминок. Его исключительная коррозионная стойкость обусловлена теми же характеристиками материала, которые делают его сложным для обработки.

В компании PTSMAKE мы используем для обработки этих экзотических сплавов специальные стратегии обработки, учитывающие их уникальные свойства. После 15 с лишним лет работы в этой отрасли я убедился, что успешная обработка экзотических сплавов - это в равной степени искусство и наука, требующая корректировки стандартных параметров обработки на основе опыта.

Свойства материалов, повышающие сложность обработки

Чтобы понять, почему некоторые металлы трудно поддаются обработке, необходимо изучить конкретные свойства материала:

- Твердость: Несмотря на свою важность, твердость сама по себе не определяет пригодность к обработке.

- Усиление работы: Материалы, которые затвердевают при деформации (например, аустенитные нержавеющие стали), становятся все более трудными для резки.

- Теплопроводность: Низкая теплопроводность концентрирует тепло на режущей кромке.

- Химическая реактивность: Некоторые металлы вступают в химическую реакцию с инструментальными материалами при высоких температурах.

- Прочность: Материалы, которые противостоят разрушению, поглощают энергию резания без образования стружки.

При проектировании деталей из труднообрабатываемых металлов я всегда рекомендую рассматривать производственные проблемы наряду с требованиями к производительности. Иногда небольшие изменения в выборе материала или геометрии детали могут значительно улучшить технологичность без ущерба для производительности.

Индивидуальный подход: Когда корректировать параметры нержавеющей стали 316?

Случалось ли вам завершать обработку нержавеющей стали 316 и обнаруживать чрезмерный износ инструмента, плохое качество поверхности или неточности в размерах? Несмотря на соблюдение стандартных рекомендаций, ваши детали все еще не отвечают требованиям качества, а производственные затраты продолжают расти?

Знание того, когда необходимо скорректировать параметры обработки нержавеющей стали 316, имеет решающее значение для успеха. Хотя стандартные параметры являются отправной точкой, оптимальные результаты часто требуют настройки в зависимости от конкретной области применения, геометрии детали и требований к качеству. Распознайте предупреждающие знаки - чрезмерный износ инструмента, плохое качество поверхности, термическое повреждение - и внесите соответствующие изменения.

Определение необходимости корректировки параметров

Распознать, когда параметры обработки нуждаются в корректировке, не менее важно, чем знать, как их корректировать. Я видел, как многие инженеры-производственники придерживались стандартных параметров, даже когда результаты были явно неоптимальными. Такая нерешительность часто вызвана страхом ухудшить ситуацию или просто не распознать индикаторы, указывающие на необходимость изменений.

Признаки, указывающие на необходимость корректировки параметров

При обработке нержавеющей стали 316 следите за этими признаками того, что текущие параметры не являются оптимальными:

Чрезмерный износ или поломка инструмента: Если ваши инструменты изнашиваются быстрее, чем ожидалось, или неожиданно ломаются, возможно, необходимо отрегулировать скорость резания, подачу или глубину резания.

Плохая обработка поверхности: Шероховатые, поцарапанные или неровные поверхности часто указывают на неправильные параметры резания или выбор инструмента.

Неточности в размерах: Если детали постоянно выходят за пределы допусков, параметры обработки могут быть причиной теплового искажения или прогиба.

Материал закалка6: Если по мере обработки материал все труднее поддается резанию, то, скорее всего, вы столкнулись с закалкой из-за неправильных условий резания.

Чрезмерное выделение тепла: Обесцвечивание заготовки, дым или чрезмерный нагрев стружки - признаки слишком высокой скорости резки или недостаточного охлаждения.

Ситуационные факторы, требующие корректировки параметров

Различные сценарии производства требуют разных подходов к оптимизации параметров:

| Ситуация | Учет корректировки параметров |

|---|---|

| Производство прототипов | Приоритет срока службы и надежности инструмента над временем цикла |

| Крупносерийное производство | Сбалансируйте срок службы инструмента с производительностью; это может оправдать использование инструмента премиум-класса |

| Тонкостенные компоненты | Снижение силы резания благодаря более легким резам и инструментам с положительной геометрией |

| Обработка глубоких карманов | Регулировка для удаления стружки и отклонения инструмента |

| Требования к высокой точности | Консервативные скорости с повышенным давлением охлаждающей жидкости и прецизионным инструментом |

Реактивная и проактивная настройка параметров

За годы работы в компании PTSMAKE я убедился, что реактивная настройка параметров - изменение настроек только после возникновения проблем - является распространенным, но неэффективным подходом. Гораздо лучше использовать проактивную стратегию, когда потенциальные проблемы предвидятся и предотвращаются.

Внедрение проактивного подхода

Проактивный подход к регулировке параметров включает в себя:

Анализ конструкции детали перед программированием: Выявление проблемных особенностей и упреждающая настройка параметров.

Испытание партии материала: Проверяйте каждую новую партию нержавеющей стали 316 на наличие отклонений в твердости, которые могут потребовать корректировки параметров.

Мониторинг процессов: Осуществляйте мониторинг силы резания, энергопотребления и вибрации в режиме реального времени, чтобы обнаружить проблемы до того, как они повлияют на качество деталей.

Предиктивное обслуживание: Отслеживайте характер износа инструмента, чтобы прогнозировать оптимальные интервалы замены инструмента, а не ждать видимого износа или отказа.

Баланс между несколькими целями при настройке параметров

Оптимизация параметров редко преследует единственную цель. Вместо этого вам придется балансировать между конкурирующими целями:

Треугольник оптимизации: Скорость, качество и стоимость

Настраивая параметры обработки нержавеющей стали 316, вы всегда балансируете между тремя основными факторами:

- Скорость производства: Как быстро вы можете производить готовые детали

- Качество деталей: Обработка поверхности, точность размеров и целостность материала

- Стоимость производства: Срок службы инструмента, машинное время и использование материала

Оптимизация по какому-либо одному фактору обычно означает компромисс по другим. Например, максимальная скорость производства часто достигается за счет сокращения срока службы инструмента и потенциального снижения качества. В компании PTSMAKE мы обычно работаем с клиентами, чтобы определить, какой из этих факторов наиболее важен для их конкретного применения, и соответствующим образом настроить параметры.

Итерационный процесс уточнения параметров

Наиболее эффективный подход к оптимизации параметров часто является итерационным:

- Начните с консервативных параметров, основанных на рекомендациях по материалам

- Выполните пробные разрезы на репрезентативных элементах

- Измерение результатов в соответствии с поставленными целями (шероховатость поверхности, точность размеров, износ инструмента).

- Постепенная корректировка параметров

- Повторяйте до тех пор, пока не будет достигнут оптимальный баланс

Такой методичный подход позволяет минимизировать риски и при этом постоянно улучшать результаты. Это особенно важно при работе с нержавеющей сталью 316, где погрешность меньше, чем при работе с более щадящими материалами.

Документирование изменений параметров и результатов

Одним из часто упускаемых из виду аспектов оптимизации параметров является документирование. Создание подробных записей об изменениях параметров и их результатах обеспечивает бесценные данные для будущих проектов. Для каждой значительной настройки параметров:

- Документируйте исходные условия и причину изменения

- Запись точных изменений параметров

- Измерение и документирование результатов (срок службы инструмента, шероховатость поверхности, точность размеров).

- Обратите внимание на любые вторичные эффекты или неожиданные результаты

Эти записи становятся мощной базой знаний, которая ускоряет процесс оптимизации для будущих аналогичных деталей, экономя время и ресурсы.

Варианты отделки поверхности при обработке нержавеющей стали 316?

Приходилось ли вам получать обработанные детали из нержавеющей стали 316, которые не отвечали вашим требованиям к качеству обработки поверхности? Или пытались определить правильную отделку для вашего применения, в результате чего получали детали, которые выглядят отлично, но работают плохо, или наоборот? Правильно подобранная обработка поверхности может стать решающим фактором как в функциональности, так и в эстетике.

При обработке нержавеющей стали 316 в зависимости от процесса обработки может быть достигнут широкий диапазон шероховатостей поверхности - от зеркальной Ra 0,1 мкм (4 мкм) до шероховатой 3,2 мкм (125 мкм). Оптимальный вариант отделки следует выбирать исходя из конкретных требований к функциональности, внешнему виду и стоимости.

Понимание измерений шероховатости поверхности

При обсуждении качества обработки поверхностей из нержавеющей стали 316 мы в основном используем параметр Ra (среднее значение шероховатости), измеряемый в микрометрах (мкм) или микродюймах (мкдюйм). Это значение представляет собой среднее арифметическое микроскопических пиков и впадин поверхности.

По моему опыту работы с прецизионными компонентами, многие инженеры указывают излишне тонкую отделку. Эта распространенная ошибка приводит к увеличению затрат без повышения функциональной ценности. Помните, что каждый шаг тонкой обработки поверхности обычно увеличивает время обработки и износ инструмента, что напрямую влияет на бюджет проекта.

Обработка поверхности влияет не только на внешний вид, но и на важнейшие функциональные свойства, включая:

- Характеристики трения

- Износостойкость

- Динамика течения жидкостей

- Возможности герметизации

- Усталостная прочность

- Устойчивость к коррозии

- Трибологические характеристики7

Стандартные виды отделки поверхности для нержавеющей стали 316

В следующей таблице приведены общие виды отделки поверхности, достижимые при стандартных процессах обработки нержавеющей стали 316:

| Процесс | Диапазон Ra (мкм) | Диапазон Ra (мкн) | Типовые применения |

|---|---|---|---|

| Токарная обработка с ЧПУ | 0.4 - 3.2 | 16 - 125 | Общие механические компоненты |

| Фрезерование с ЧПУ | 0.8 - 3.2 | 32 - 125 | Конструктивные элементы, приспособления |

| Шлифование | 0.1 - 0.8 | 4 - 32 | Прецизионные сопрягаемые поверхности |

| Притирка | 0.05 - 0.4 | 2 - 16 | Высокоточные компоненты |

| Полировка | 0.025 - 0.2 | 1 - 8 | Медицинские приборы, пищевое оборудование |

Факторы, влияющие на качество обработки поверхности

При обработке нержавеющей стали 316 на достижимую чистоту поверхности влияют несколько факторов:

Выбор и состояние инструмента

Острые, правильно подобранные режущие инструменты с соответствующей геометрией позволяют получить более качественную обработку. В компании PTSMAKE мы регулярно заменяем инструменты до появления признаков износа, чтобы поддерживать постоянное качество поверхности.Параметры резки

Более высокие скорости резания при меньшей подаче обычно приводят к более тонкой обработке. Однако эта зависимость не всегда линейна для нержавеющей стали 316 из-за ее упрочняющих свойств.Жесткость машины

Вибрация - враг хорошего качества обработки поверхности. Наше высокоточное оборудование с ЧПУ обеспечивает стабильность, необходимую для превосходной отделки.Применение охлаждающей жидкости

Правильная подача охлаждающей жидкости помогает поддерживать постоянную температуру резки и смывать стружку, которая может повредить поверхность.Состояние материала

Правильно отожженная нержавеющая сталь 316 обрабатывается более стабильно, чем закаленная.

Процессы вторичной отделки

Иногда чистота поверхности, полученная в результате прямой обработки, недостаточна для специализированного применения. В таких случаях могут применяться вторичные процессы:

Механическая отделка

- Обработка бисером: Создает равномерное матовое покрытие с хорошей коррозионной стойкостью

- Кувыркание в бочке: Закругляет края и создает гладкую, однородную поверхность

- Вибрационная обработка: Обеспечивает равномерную отделку сложных геометрических форм

Химическая отделка

- Электрополировка: Удаляет микроскопический слой материала, оставляя яркую, пассивную поверхность, идеальную для применения в медицине и пищевой промышленности

- Пассивация: Повышает естественную коррозионную стойкость нержавеющей стали 316 без изменения отделки

Рекомендации по применению

Для различных областей применения я обычно рекомендую эти виды отделки поверхности для деталей из нержавеющей стали 316:

- Медицинские приборы: Ra 0,1-0,2 мкм с электрополировкой для биосовместимости и простоты стерилизации

- Оборудование для пищевой промышленности: Ra 0,2-0,4 мкм с пассивацией для предотвращения бактериальной адгезии

- Компоненты для управления жидкостями: Ra 0,4-0,8 мкм для эффективных характеристик потока

- Архитектурные элементы: Ra 0,2-0,4 мкм с механической полировкой для эстетической привлекательности

- Механические компоненты общего назначения: Ra 0,8-1,6 мкм - баланс между производительностью и экономичностью

Соотношение цены и качества

Каждый шаг в требованиях к чистоте поверхности может существенно повлиять на стоимость обработки. Судя по проектам, которые я курировал, повышение качества обработки со стандартного Ra 1,6 мкм до тонкого Ra 0,2 мкм может увеличить стоимость обработки на 30-50%. Именно поэтому я всегда советую клиентам указывать только то, что функционально необходимо.

Для прототипов, которые будут проходить испытания, часто целесообразно начать со стандартной отделки и при необходимости доработать ее в последующих итерациях. В компании PTSMAKE мы предоставляем образцы отделки поверхности, чтобы помочь клиентам принять обоснованное решение, прежде чем приступить к полному производству.

При выборе подходящей отделки поверхности для деталей из нержавеющей стали 316 соблюдайте баланс между функциональными требованиями, эстетическими потребностями и бюджетными ограничениями. Правильный выбор финишного покрытия обеспечит надлежащую работу ваших деталей без лишних затрат.

Как обрабатывать нержавеющую сталь 316 по сравнению с другими сплавами?

Вы когда-нибудь оказывались в затруднительном положении при выборе нержавеющей стали 316 и других сплавов для своего проекта? Разница в стоимости может быть значительной, но понять причины этих различий и их влияние на конечный результат не всегда просто. Правильно ли вы выбираете материал в соответствии с вашим бюджетом?

Нержавеющая сталь 316 обычно обходится в 15-30% дороже, чем другие распространенные сплавы, из-за высокого содержания никеля и упрочняющих свойств. Однако ее превосходная коррозионная стойкость часто обеспечивает лучшую долгосрочную стоимость за счет увеличения срока службы и снижения затрат на обслуживание в суровых условиях.

Сравнение стоимости материалов: Нержавеющая сталь 316 в сравнении с другими распространенными сплавами

Сравнивая стоимость обработки нержавеющей стали 316 с другими сплавами, мы должны учитывать как стоимость материала, так и стоимость обработки. Из моего опыта работы с различными материалами в PTSMAKE я понял, что нержавеющая сталь 316 обычно дороже многих альтернатив, но эта разница в стоимости связана не только с сырьем.

Стоимость сырья для нержавеющей стали 316 выше, чем для многих других сплавов, в основном из-за содержания никеля (10-14%). Это значительно повышает цену по сравнению с такими альтернативами, как нержавеющая сталь 304 (8-10,5% никеля) или углеродистая сталь (практически без никеля). Текущие рыночные цены показывают, что нержавеющая сталь 316 стоит на 20-30% дороже нержавеющей стали 304 и в 3-4 раза дороже основных углеродистых сталей.

Вот примерная стоимость сырья для распространенных сплавов для обработки:

| Тип сплава | Относительная стоимость (316 SS = 100%) | Ключевые факторы стоимости |

|---|---|---|

| Нержавеющая сталь 316 | 100% | Высокое содержание никеля и молибдена |

| Нержавеющая сталь 304 | 70-80% | Низкое содержание никеля, отсутствие молибдена |

| Алюминий 6061 | 30-40% | В изобилии, легко обрабатывать |

| Углеродистая сталь 1045 | 25-35% | Отсутствие дорогостоящих легирующих элементов |

| Латунь C360 | 60-70% | Цены на медь влияют на себестоимость |

| Титан 5 класса | 300-400% | Редкие, трудно обрабатываемые |

Факторы сложности обработки и их влияние на стоимость

Сайт индекс обрабатываемости8 Материал напрямую влияет на стоимость обработки. Нержавеющая сталь 316, как известно, сложнее обрабатывать, чем многие другие сплавы. Эта сложность обусловлена несколькими присущими ей свойствами:

Усиление работы: Нержавеющая сталь 316 быстро затвердевает в процессе резки, поэтому режущий инструмент испытывает все большее сопротивление по мере обработки. Это требует более низких скоростей и более частой смены инструмента.

Низкая теплопроводность: При плохом отводе тепла зоны резания быстро нагреваются, ускоряя износ инструмента и требуя дополнительной смазочно-охлаждающей жидкости.

Жевательная текстура: Материал имеет тенденцию прилипать к режущим инструментам, образуя наросты на кромках, которые ухудшают качество обработки поверхности.

Эти характеристики напрямую приводят к увеличению стоимости обработки за счет:

Износ инструмента и затраты на его замену

При обработке нержавеющей стали 316 я заметил, что срок службы инструмента обычно на 40-60% меньше, чем при обработке алюминиевых сплавов. В компании PTSMAKE мы учитываем это в ценообразовании - деталь, для которой может потребоваться один режущий инструмент для алюминия, может потребовать 2-3 инструмента для нержавеющей стали 316.

Время обработки и трудозатраты

Скорость резания для нержавеющей стали 316 должна быть снижена примерно на 30-50% по сравнению с такими материалами, как алюминий или латунь. Это напрямую увеличивает время обработки и трудозатраты. Для сложных деталей это может означать разницу между 2- или 4-часовым циклом обработки.

Анализ затрат и выгод в различных областях применения

Несмотря на более высокие первоначальные затраты, нержавеющая сталь 316 часто обеспечивает превосходные характеристики в некоторых областях применения:

Морское применение

В условиях соленой воды коррозионная стойкость нержавеющей стали 316 оказывается неоценимой. Менее дорогая альтернатива может выйти из строя в течение нескольких месяцев, в то время как компоненты из нержавеющей стали 316 могут служить годами без существенной деградации. Недавно я работал с клиентом, который перешел с 304 на 316 нержавеющую сталь для своего океанографического оборудования и сообщил о 3-кратном увеличении срока службы, несмотря на более высокую начальную стоимость 25%.

Оборудование для химической обработки

Для компонентов, подверженных воздействию агрессивных химических веществ, содержание молибдена в нержавеющей стали 316 обеспечивает значительную коррозионную стойкость. Хотя алюминиевые детали могут стоить в два раза дешевле изначально, частота их замены делает их более дорогими в течение всего срока службы оборудования.

Оборудование для пищевой и фармацевтической промышленности

Требования к гигиене в этих отраслях часто делают нержавеющую сталь 316 единственным приемлемым вариантом, несмотря на более высокую стоимость обработки. Ее непористая поверхность предотвращает бактериальное загрязнение и выдерживает воздействие агрессивных чистящих средств.

Стратегии снижения затрат при обработке нержавеющей стали 316

В компании PTSMAKE мы разработали несколько подходов к оптимизации экономической эффективности обработки нержавеющей стали 316:

Оптимизированные параметры резки: Использование точных скоростей резания, подач и глубин, специально откалиброванных для нержавеющей стали 316, может увеличить срок службы инструмента на 20-30%.

Высокопроизводительные режущие инструменты: Инвестиции в твердосплавные инструменты премиум-класса со специальными покрытиями могут стоить дороже, но могут удвоить срок службы инструмента при обработке нержавеющей стали 316.

Правильный выбор охлаждающей жидкости: Использование систем СОЖ высокого давления с составами, специально предназначенными для обработки нержавеющей стали, значительно снижает тепловые проблемы.

Альтернативные подходы к проектированию: Иногда перепроектирование деталей с целью минимизации требований к обработке может существенно снизить затраты без ущерба для производительности.

Когда следует выбирать альтернативы нержавеющей стали 316

Несмотря на свои преимущества, нержавеющая сталь 316 не всегда является самым экономичным выбором:

- Для внутренних помещений, не подверженных коррозии, нержавеющая сталь 304 обеспечивает аналогичный внешний вид при меньшей стоимости

- В чувствительных к весу приложениях алюминиевые сплавы обеспечивают превосходное соотношение прочности и веса

- Для применений, требующих электропроводности, лучше использовать латунь или медные сплавы.

- Если требуется высокая твердость, лучше использовать инструментальные или закаленные углеродистые стали.

В конечном итоге решение зависит от баланса между первоначальными затратами на обработку и требованиями к эксплуатационным характеристикам на протяжении всего срока службы и расходами на техническое обслуживание.

Какие методы лучше всего подходят для обработки деталей из нержавеющей стали 316?

Приходилось ли вам запускать операцию обработки нержавеющей стали 316 только для того, чтобы столкнуться с чрезмерным износом инструмента, плохим качеством обработки или проблемами с размерами? Разочарование от преждевременного затупления дорогостоящих инструментов или задержки проектов из-за материала, который, кажется, сопротивляется на каждом шагу, может быть просто непреодолимым.

При обработке деталей из нержавеющей стали 316 лучше всего использовать острые твердосплавные инструменты, поддерживать низкую или умеренную скорость резания, применять тщательное охлаждение, использовать жесткие установки и выполнять правильные траектории движения инструмента. Для достижения успеха необходимо сбалансировать скорость подачи и глубину резания, а также следить за выделением тепла на протяжении всего процесса.

Понимание свойств нержавеющей стали 316

Нержавеющая сталь 316 известна своей исключительной коррозионной стойкостью, особенно к хлоридам и кислотам. Эта аустенитная нержавеющая сталь содержит молибден, который повышает ее устойчивость к точечной коррозии в суровых условиях. Однако те же свойства, которые делают ее ценной, также создают значительные трудности при обработке.

Материал обладает относительно низкой теплопроводностью, поэтому тепло, выделяемое при обработке, не так легко рассеивается. Кроме того, он быстро затвердевает во время операций резания. Эти характеристики в сочетании с высокой пластичностью делают его известным среди механиков как материал, с которым трудно работать.

По моему опыту работы в PTSMAKE, понимание этих свойств материала является основой для успешной обработки. Большинство неудач, которые я наблюдал, связаны с обработкой 316 как обычных сталей без учета ее уникального поведения.

Стратегии выбора инструмента

Инструменты из твердого сплава и быстрорежущей стали

При обработке нержавеющей стали 316 твердосплавные инструменты обычно превосходят инструменты из быстрорежущей стали (HSS). Исключительная твердость и жаростойкость твердого сплава делают его идеальным для обработки этого прочного материала. При выборе инструментов обратите внимание на:

- Карбиды, обогащенные кобальтом, для повышения термостойкости

- Острые режущие кромки с положительным углом наклона

- Покрытия типа TiAlN или AlTiN для снижения трения

Керамические и металлокерамика9 Инструменты также могут хорошо работать в некоторых высокоскоростных приложениях, хотя они требуют жесткой настройки и точных параметров.

Геометрические соображения

Геометрия инструмента существенно влияет на успех обработки. Для нержавеющей стали 316 я рекомендую:

- Положительные углы наклона (5-15°) для снижения силы резания

- Увеличенные углы разгрузки (10-12°) для минимизации натирания

- Стружкоотделители, разработанные специально для нержавеющих сталей

- Круглая геометрия пластин для лучшего распределения тепла при интенсивной резке

В PTSMAKE мы обнаружили, что инструменты со специализированной геометрией для аустенитных нержавеющих сталей могут достигать до 40% более длительного срока службы по сравнению с инструментами общего назначения.

Оптимизация параметров резания

Рекомендации по скорости и подаче

При обработке нержавеющей стали 316 очень важны правильные скорость и подача резания. Основываясь на своем опыте, вот общие рекомендации:

| Операция | Скорость резки (SFM) | Скорость подачи (IPR) | Глубина разреза (дюймы) |

|---|---|---|---|

| Черновая обработка | 100-150 | 0.005-0.010 | 0.050-0.200 |

| Полуфабрикаты | 150-200 | 0.003-0.007 | 0.020-0.050 |

| Отделка | 200-250 | 0.001-0.003 | 0.005-0.020 |

Эти значения следует корректировать в зависимости от жесткости станка, оснастки и требований к детали. Начните с консервативных значений и постепенно корректируйте их для достижения оптимальных результатов.

Стратегии глубины резания

При обработке нержавеющей стали 316 я убедился, что управление глубиной реза имеет решающее значение:

- Для черновой обработки используйте более глубокие резы на медленных скоростях, чтобы проникнуть под закаленные слои.

- Избегайте легких, скоблящих надрезов, которые ускоряют закалку.

- Поддерживайте постоянное взаимодействие для предотвращения термоциклирования

- По возможности используйте фрезерование с подъемом вместо обычного фрезерования

Частой ошибкой, которую я вижу, является слишком легкое резание, что фактически увеличивает износ инструмента, поскольку он работает преимущественно в закаленном слое.

Техника охлаждения и смазки

Эффективное охлаждение - это, пожалуй, самый важный аспект успешной обработки нержавеющей стали 316. Тепло - ваш главный враг при работе с этим материалом.

Выбор охлаждающей жидкости

Рекомендую:

- Подача охлаждающей жидкости под высоким давлением (500+ PSI)

- Жидкости для резки на масляной основе для тяжелых работ

- Водорастворимые охлаждающие жидкости с EP-присадками для работ общего назначения

- Специализированные смазочные масла для нарезания резьбы и резьбонарезания из нержавеющей стали

В компании PTSMAKE мы внедрили сквозное охлаждение инструмента на наших станках с ЧПУ специально для работы с такими сложными материалами, как нержавеющая сталь 316.

Альтернативные методы охлаждения

Выходит за рамки традиционной заливной охлаждающей жидкости:

- Смазка с минимальным количеством (MQL) может хорошо подойти для более легких операций

- Криогенное охлаждение с помощью жидкого азота показывает многообещающие результаты

- Системы воздушно-масляного тумана обеспечивают как охлаждение, так и смазку

- Импульсная подача охлаждающей жидкости может улучшить эвакуацию стружки

Ключевым моментом является постоянное охлаждение, которое достигает поверхности резания и не блокируется стружкой.

Крепление и жесткость установки

Обработка нержавеющей стали 316 требует исключительной жесткости всей установки.

Крепежные детали

- Минимизация вылета и свеса заготовки

- Использование нескольких точек контакта для сложных деталей

- Рассмотрим возможность изготовления специальных приспособлений для сложных геометрических форм

- Убедитесь, что все зажимные детали затянуты надлежащим образом

Отклонение инструмента становится особенно проблематичным при обработке нержавеющей стали 316 из-за высоких сил резания и рабочей закалки. Каждый компонент в цепи резания - от шпинделя до инструмента и заготовки - должен быть максимально жестким.

Снижение вибрации

Чтобы свести к минимуму вредные вибрации:

- Используйте минимально возможную длину инструмента

- По возможности увеличивайте диаметр инструмента

- Рассмотрим держатели инструментов с гармоническим демпфированием

- Отрегулируйте скорость вращения шпинделя, чтобы избежать резонансных частот

Требования к постобработке

При обработке деталей из нержавеющей стали 316 могут потребоваться особые меры:

- Процедуры снятия стресса для предотвращения отсроченного искажения

- Пассивация для восстановления коррозионной стойкости

- Электрополировка для повышения качества поверхности

- Тщательная очистка для удаления вкрапленных частиц

Эти шаги помогают обеспечить сохранение в конечной детали необходимых свойств, которые делают нержавеющую сталь 316 ценной в первую очередь.

Окончательный контроль качества

При обработке деталей из нержавеющей стали 316 в PTSMAKE мы проводим строгий контроль качества:

- Проверка размеров с особым вниманием к тепловым эффектам

- Измерения шероховатости поверхности для подтверждения требований к чистоте

- Испытания на твердость для выявления возможной рабочей закалки

- Визуальный осмотр на наличие признаков разрыва или размазывания материала

Такой контроль качества позволяет гарантировать, что детали будут соответствовать требованиям, предъявляемым к ним, особенно в таких критически важных отраслях, как медицина и пищевая промышленность.

1234567

Как обеспечить точность обрабатываемых компонентов из нержавеющей стали 316?

Приходилось ли вам получать детали из нержавеющей стали 316, которые не совсем соответствовали вашим техническим требованиям? Те досадные моменты, когда детали не идеально подходят друг к другу или когда поверхность выглядит несоответствующей? Точность в таких компонентах не просто желательна - она абсолютно необходима, особенно если они предназначены для ответственных применений.

Обеспечение точности обрабатываемых деталей из нержавеющей стали 316 требует комплексного подхода, включающего правильный выбор материала, оптимизацию параметров резки, контроль температуры, соответствующую оснастку, регулярную калибровку оборудования и строгий контроль качества. Все эти факторы в совокупности способствуют достижению жестких допусков и стабильных результатов.

Понимание свойств материала из нержавеющей стали 316

При работе с нержавеющей сталью 316 понимание ее уникальных свойств необходимо для точной обработки. Эта аустенитная нержавеющая сталь содержит молибден, который придает ей отличную коррозионную стойкость, но также влияет на ее обрабатываемость. Склонность материала к упрочнению означает, что в процессе обработки могут увеличиваться силы резания, что потенциально может повлиять на точность размеров.

По опыту работы в компании PTSMAKE мы обнаружили, что нержавеющая сталь 316 имеет теплопроводность около 16 Вт/м-К - значительно ниже, чем многие другие металлы. Такая плохая теплопроводность означает, что концентрация тепла в зоне резания становится серьезной проблемой. Без надлежащего управления это тепло может вызвать тепловое расширение, что приведет к неточности размеров, нарушающей точность.

Кроме того, материал обладает примерно на 50% большей прочностью на разрыв по сравнению с низкоуглеродистой сталью, что требует более надежных режущих инструментов и настроек станка. Такое сочетание свойств создает уникальные проблемы, которые необходимо решать с помощью специальных стратегий обработки.

Оптимизация параметров резки для достижения максимальной точности

Выбор скорости резания и подачи

Выбор подходящих скоростей резания и подачи существенно влияет на точность обработки нержавеющей стали 316. Я рекомендую использовать более низкие скорости резания, чем при обработке обычных углеродистых сталей - как правило, на 30-40% медленнее. В компании PTSMAKE мы обнаружили, что скорость обработки поверхности в футах в минуту (SFM) в диапазоне 100-150 часто дает наилучшие результаты для общих токарных операций.

Скорость подачи должна быть умеренной, чтобы избежать чрезмерных сил резания. Для чистовых операций, где точность имеет первостепенное значение, я обычно снижаю скорость подачи до 50% по сравнению с черновой обработкой. Такой подход позволяет минимизировать отклонение инструмента и возникающие отклонения размеров.

Учет глубины реза

Управление глубиной резания имеет решающее значение для точной обработки нержавеющей стали 316. Несколько легких проходов часто дают лучшую точность размеров, чем несколько тяжелых резов. Для высокоточных деталей я рекомендую:

| Тип операции | Рекомендуемая глубина реза (мм) | Преимущества |

|---|---|---|

| Черновая обработка | 1.0 - 3.0 | Эффективность удаления материала |

| Полуфабрикаты | 0.3 - 0.8 | Баланс между скоростью и точностью удаления |

| Отделка | 0.1 - 0.3 | Минимизирует прогиб, улучшает качество обработки поверхности |

Эти параметры следует настраивать в зависимости от геометрии конкретной детали и возможностей станка. Стратегии постоянного зацепления помогают поддерживать постоянное усилие резания, снижая риск отклонения и болтанки, которые могут нарушить точность.

Методы терморегулирования

Плохая теплопроводность нержавеющей стали 316 делает управление тепловым режимом одним из наиболее важных аспектов прецизионной обработки. Чрезмерное выделение тепла приводит к тепловое расширение10 что может привести к неточности размеров в несколько микрометров, часто превышающей жесткие требования к допускам.

Выбор и применение охлаждающей жидкости

Правильный выбор СОЖ и методы ее применения могут значительно повысить точность обработки. Охлаждающая жидкость под высоким давлением, направленная точно на режущую кромку, помогает:

- Снижение температуры в зоне резания до 30%

- Облегчение отвода стружки для предотвращения повторного распила

- Смазывание поверхности сопряжения инструмента и заготовки для уменьшения трения

Для сверхточных применений я обнаружил, что охлаждающие жидкости на масляной основе часто превосходят варианты на водной основе, несмотря на их более высокую стоимость. Улучшенная смазка напрямую влияет на стабильность размеров.

Стратегическая последовательность обработки

Еще один подход, который мы применяем в PTSMAKE, заключается в стратегической последовательности обработки. Планируя операции с учетом периодов охлаждения между критическими резами, мы смягчаем тепловой эффект. Для деталей с жесткими допусками мы иногда:

- Детали грубой обработки слегка превышают допустимые размеры

- Дайте термической стабилизации (обычно 2-4 часа).

- Выполните окончательную точную резку после достижения материалом теплового равновесия

Такой подход помог нам добиться допусков до ±0,005 мм на сложных деталях из нержавеющей стали 316.

Особенности оснастки для прецизионной обработки

Выбор инструмента существенно влияет на точность обработки нержавеющей стали 316. Склонность материала к упрочнению и плохая теплопроводность требуют специальных подходов к выбору инструмента.

Материалы и покрытия для режущего инструмента

Для прецизионной обработки нержавеющей стали 316 я рекомендую:

| Материал инструмента | Покрытие | Лучшее приложение |

|---|---|---|

| Твердый сплав | AlTiN | Обработка общего назначения, хорошая термостойкость |

| Твердый сплав | TiCN | Отлично подходит для чистовой резки, обеспечивает хорошую смазку |

| Керамика | Нет | Высокоскоростные отделочные операции |

| CBN | Нет | Токарные работы после термической обработки |

Геометрия инструмента также играет решающую роль. Положительные углы наклона в пределах 5-15° снижают силу резания и тепловыделение. Для сверхточных работ мы иногда используем специализированные скребковые пластины, которые позволяют добиться исключительной чистоты поверхности при соблюдении жестких допусков.

Держатель инструмента и факторы жесткости

Даже самые лучшие режущие инструменты не смогут обеспечить точность, если система оснастки не обладает достаточной жесткостью. В компании PTSMAKE мы используем:

- Гидравлические или термоусадочные держатели инструментов для минимизации биения

- Максимально короткие выступы инструмента для обеспечения максимальной жесткости

- Предварительно настроенные инструменты измеряются с помощью оптических систем для обеспечения точности

- Антивибрационные бормашины для внутренних деталей

Эти подходы в совокупности минимизируют прогиб и вибрацию, обеспечивая минимальное отклонение режущей кромки по запрограммированной траектории.

Меры контроля качества для прецизионных компонентов

Достижение точности невозможно без надежных мер контроля качества. Для компонентов из нержавеющей стали 316 я рекомендую применять многоступенчатый процесс проверки.

Системы мониторинга производственных процессов

Современные станки с ЧПУ, оснащенные функцией измерения в процессе обработки, могут обнаружить и компенсировать отклонения размеров до того, как они приведут к браку. К числу технологий, которые стоит внедрить, относятся:

- Измерения на основе датчиков в машине

- Лазерные измерительные системы для диаметральных характеристик

- Тепловой контроль станка и заготовки

Эти системы позволяют вносить корректировки в режиме реального времени, которые поддерживают точность на протяжении всего производственного цикла, уменьшая расхождения между первой и последней произведенными деталями.

Нажмите здесь, чтобы загрузить наше полное руководство по обработке нержавеющей стали для достижения оптимальных результатов. ↩

Узнайте, как предотвратить закалку при обработке нержавеющей стали с помощью нашего экспертного руководства. ↩

Узнайте, как закалка влияет на процесс обработки и как ее преодолеть. ↩

Узнайте, как это свойство влияет на стратегию обработки и выбор инструмента. ↩

Узнайте о механизмах упрочнения, чтобы улучшить процесс выбора материала. ↩

Узнайте, почему правильное управление закалкой имеет решающее значение для успешной обработки твердого сплава 316. ↩

Узнайте, как взаимодействие поверхностей влияет на долговечность и производительность деталей. ↩

Узнайте о свойствах материалов, влияющих на стоимость обработки, и о стратегиях минимизации расходов. ↩

Узнайте об этом передовом композитном материале для повышения производительности обработки. ↩

Нажмите здесь, чтобы узнать, почему правильное управление теплом имеет решающее значение для прецизионной обработки. ↩