За 15 с лишним лет работы в сфере точного производства я видел бесчисленное множество отказов трансмиссионных валов, которые стоили компаниям миллионы. Позвольте мне поделиться тем, что я узнал об этом важнейшем компоненте.

Трансмиссионный вал - это вращающийся механический компонент, передающий энергию и движение между различными частями машины. Он играет важнейшую роль в различном оборудовании, от промышленных машин до автомобильных систем, соединяя источники энергии с механизмами, которым эта энергия необходима.

За годы работы в компании PTSMAKE я работал со многими клиентами, которые изначально недооценивали важность качества трансмиссионных валов. Позвольте мне рассказать вам о том, что я узнал об этих компонентах, в том числе о том, почему они так важны для производительности и надежности вашей техники. Поверьте, эти знания могут уберечь вас от дорогостоящих простоев и ремонтов.

Что такое трансмиссионный вал?

Вы когда-нибудь задумывались, что помогает двигателю вашего автомобиля плавно передавать мощность на колеса? За 15 с лишним лет работы в сфере точного производства я видел, как трансмиссионные валы обеспечивают это волшебство.

Трансмиссионный вал - это важнейший механический компонент, который передает мощность и вращательное движение между различными частями машины. Он подобен магистрали, соединяющей мощность вашего двигателя с тем местом, куда она должна поступать, обеспечивая плавную и эффективную работу.

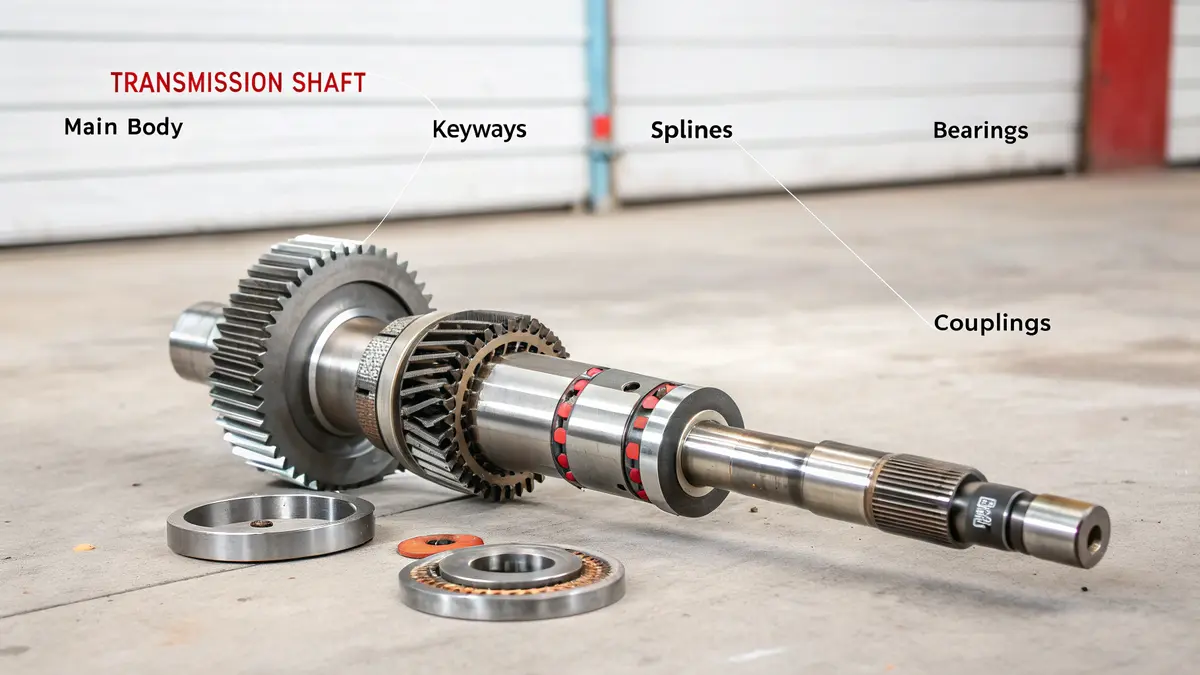

Основные компоненты и структура

Работая с автомобильными и промышленными клиентами в компании PTSMAKE, я заметил, что понимание трансмиссионных валов начинается со знания их основных частей. Вот что входит в состав типичного трансмиссионного вала:

| Компонент | Функция | Обычно используемый материал |

|---|---|---|

| Основное тело | Передача энергии | Легированная сталь |

| Ключи | Предотвращение вращения между валом и ступицей | Встроен в вал |

| Сплайны | Включить передачу крутящего момента | Закаленная сталь |

| Подшипники | Вращение опорного вала | Различные виды стали |

| Муфты | Соедините секции вала | Высокопрочная сталь |

Типы трансмиссионных валов

Я изготавливал различные типы трансмиссионных валов, каждый из которых служил определенным целям:

Цельнолитые валы

- Наиболее распространенный тип

- Лучше всего подходит для коротких дистанций

- Повышенная прочность на скручивание

- Используется в компактных машинах

Полые валы

- Небольшой вес

- Лучшее соотношение прочности и веса

- Предпочтительно в аэрокосмической отрасли

- Более рентабельно для больших диаметров

Гибкие валы

- Позволяет передавать мощность на поворотах

- Идеально подходит для сложных компоновок оборудования

- Часто встречается в ручных инструментах

- Обеспечивают гибкость установки

Важнейшие аспекты проектирования

Благодаря многолетнему опыту производства я понял, что при разработке трансмиссионных валов решающее значение имеют несколько факторов:

Выбор материала

- Стальные сплавы (наиболее распространенные)

- Углеродное волокно (легкие применения)

- Композитные материалы (особые требования)

- Нержавеющая сталь (агрессивные среды)

Грузоподъемность

Вал должен выдерживать:

- Напряжение кручения

- Изгибающие моменты

- Осевые нагрузки

- Комбинированные нагрузки

Требования к скорости

Для разных приложений требуются разные скоростные возможности:

- Низкая скорость (0-1000 об/мин)

- Средняя скорость (1000-3000 об/мин)

- Высокая скорость (3000+ об/мин)

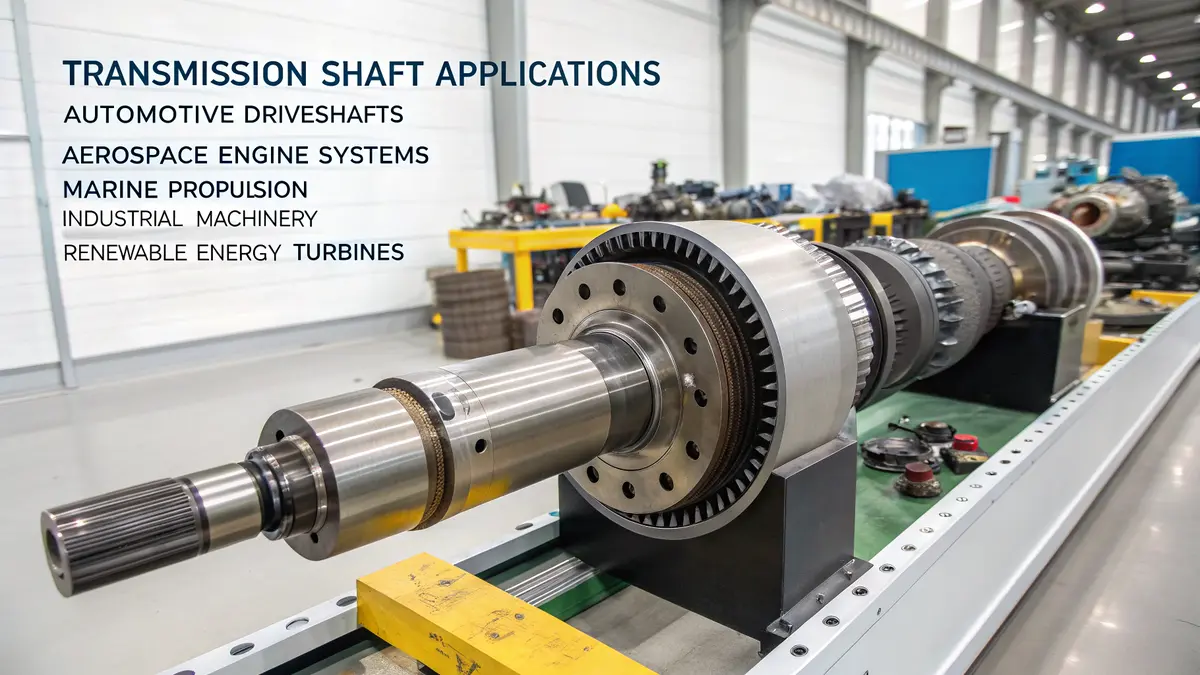

Общие приложения

В своей работе на PTSMAKE я видел, как трансмиссионные валы используются в:

Автомобильная промышленность

- Приводные валы

- Валы пропеллеров

- Осевые валы

Промышленное оборудование

- Конвейерные системы

- Насосные агрегаты

- Производственное оборудование

Производство электроэнергии

- Турбинные системы

- Генераторные установки

- Ветряные турбины

Обслуживание и долговечность

Исходя из моего опыта работы с клиентами из разных отраслей, правильное обслуживание имеет решающее значение:

Регулярный осмотр

- Проверьте наличие износа

- Выравнивание монитора

- Проверьте состояние подшипников

Смазка

- Правильный график смазки

- Правильный выбор смазочного материала

- Регулярная замена масла

Проверки выравнивания

- Периодическая проверка выравнивания

- Контроль вибрации

- Контроль температуры

Оптимизация производительности

Чтобы добиться наилучшей производительности, я всегда советую своим клиентам учитывать:

Операционная среда

- Температурные диапазоны

- Воздействие элементов

- Требования к рабочему циклу

Требования к установке

- Правильные процедуры выравнивания

- Правильные методы монтажа

- Соответствующие допуски

Совместимость материалов

- Экологические факторы

- Химическое воздействие

- Температурные эффекты

Соображения безопасности

При работе с трансмиссионными валами безопасность имеет первостепенное значение:

Устройства защиты

- Охрана и щиты

- Аварийные остановки

- Системы мониторинга

Безопасность при монтаже

- Правильные процедуры монтажа

- Правильное использование инструментов

- Квалифицированный персонал

Производственная безопасность

- Регулярные проверки

- Требования к обучению

- Экстренные процедуры

За 15 с лишним лет работы в сфере точного производства я понял, что трансмиссионные валы - это не просто простые механические компоненты, а основа передачи энергии в современном оборудовании. Их правильная конструкция, обслуживание и эксплуатация имеют решающее значение для эффективного функционирования бесчисленных приложений в различных отраслях промышленности.

Помните, что независимо от того, проектируете ли вы новую систему или обслуживаете существующую, понимание этих фундаментальных аспектов трансмиссионных валов необходимо для обеспечения надежной и эффективной передачи энергии в ваших механических системах.

Каковы основные функции трансмиссионного вала?

За 15 с лишним лет работы в PTSMAKE я видел бесчисленное количество отказов трансмиссионных валов из-за непонимания их основных функций. Позвольте мне рассказать о том, что действительно важно при проектировании валов.

Трансмиссионные валы выполняют три основные функции: передача мощности между механическими компонентами, несущая опора для вращающихся элементов и эффективная передача энергии при сохранении целостности конструкции в различных условиях эксплуатации.

Механизм передачи энергии

За время работы в сфере производства прецизионных деталей я убедился, что передача энергии является основной функцией этих компонентов. Вал выступает в роли механического звена, передающего вращательное усилие от одного компонента к другому. Вот как это работает:

- Передача энергии вращения: Вал преобразует крутящий момент, поступающий от двигателей, в полезную механическую энергию

- Модификация скорости: Благодаря различным конструкциям валов мы можем регулировать скорость вращения в соответствии с конкретными требованиями

- Распределение крутящего момента: Валы обеспечивают равномерное распределение крутящего момента между несколькими соединенными компонентами

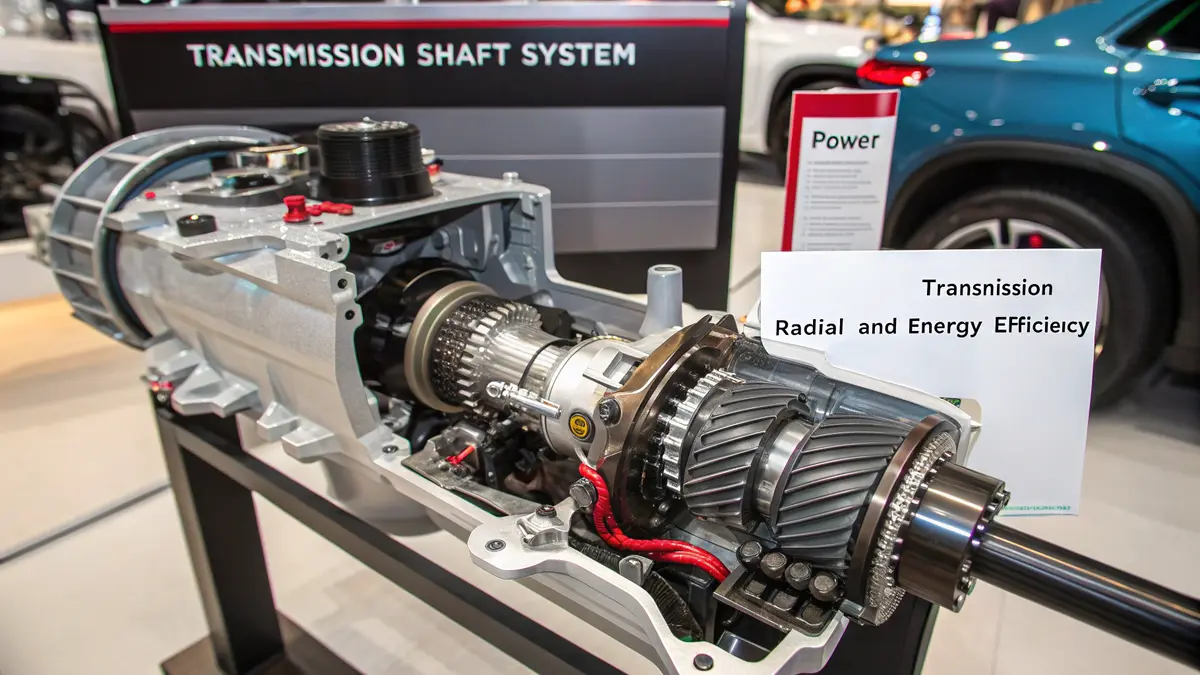

Роль структурной поддержки

Один из аспектов, который часто упускается из виду, - это критическая структурная поддержка, которую обеспечивают эти валы. Я имел дело с многочисленными случаями, когда правильное понимание этой функции могло бы предотвратить поломку оборудования:

| Тип поддержки | Функция | Пример применения |

|---|---|---|

| Радиальная опора | Поддерживает центровку вращающихся компонентов | Автомобильные карданные валы |

| Осевая опора | Выдерживает упорные нагрузки и сохраняет расстояние между ними | Промышленное оборудование |

| Опора при кручении | Управление скручивающими усилиями во время работы | Аэрокосмические турбины |

Соображения по энергоэффективности

В своей производственной практике я заметил, что энергоэффективность приобретает все большее значение. Современные трансмиссионные валы разработаны таким образом, чтобы минимизировать:

Потери на трение:

- Улучшенная обработка поверхности

- Оптимальный выбор материала

- Точный контроль размеров

Выделение тепла:

- Использование соответствующих подшипниковых опор

- Внедрение эффективных систем смазки

- Поддержание правильного выравнивания

Отраслевые приложения

В ходе моей обширной работы с различными секторами экономики я познакомился с основными вариантами применения:

Автомобильная промышленность:

- Приводные валы для передачи мощности от двигателя к колесам

- Распределительные валы для регулировки фаз газораспределения

- Промежуточные валы для распределения электроэнергии

Аэрокосмические приложения:

- Турбинные валы для реактивных двигателей

- Системы привода ротора вертолета

- Механизмы шасси

Промышленное оборудование:

- Приводные валы конвейерных систем

- Валы насосов и компрессоров

- Шпиндели для станков

Важнейшие аспекты проектирования

Изготовив тысячи трансмиссионных валов, я понял, какие факторы являются ключевыми при проектировании:

Выбор материала:

- Высокопрочные сплавы для больших нагрузок

- Коррозионностойкие материалы для суровых условий эксплуатации

- Термообработанная сталь для долговечности

Геометрические особенности:

- Расчеты оптимального диаметра

- Соответствующее соотношение длины и диаметра

- Стратегическое размещение шпоночных пазов и шлицев

Отделка поверхности:

- Прецизионное шлифование поверхностей подшипников

- Правильная закалка для повышения износостойкости

- Сбалансированная конструкция для высокоскоростной работы

Возможности управления нагрузкой

По моему опыту, успешная конструкция вала требует тщательного учета следующих факторов:

Статические нагрузки:

- Вес установленных компонентов

- Оперативные силы, находящиеся в стабильном состоянии

- Постоянные нагрузки при монтаже

Динамические нагрузки:

- Циклические напряжения при вращении

- Влияние нагрузок при запуске/выключении

- Силы, вызванные вибрацией

Факторы окружающей среды:

- Температурные колебания

- Воздействие коррозионных элементов

- Условия рабочей атмосферы

Я убедился, что понимание этих функций имеет решающее значение для правильного проектирования и применения валов. Главное - сбалансировать все эти аспекты, сохранив при этом экономическую эффективность и надежность. За годы работы в PTSMAKE я понял, что для успешной реализации трансмиссионных валов требуется тщательное рассмотрение всех этих факторов в совокупности.

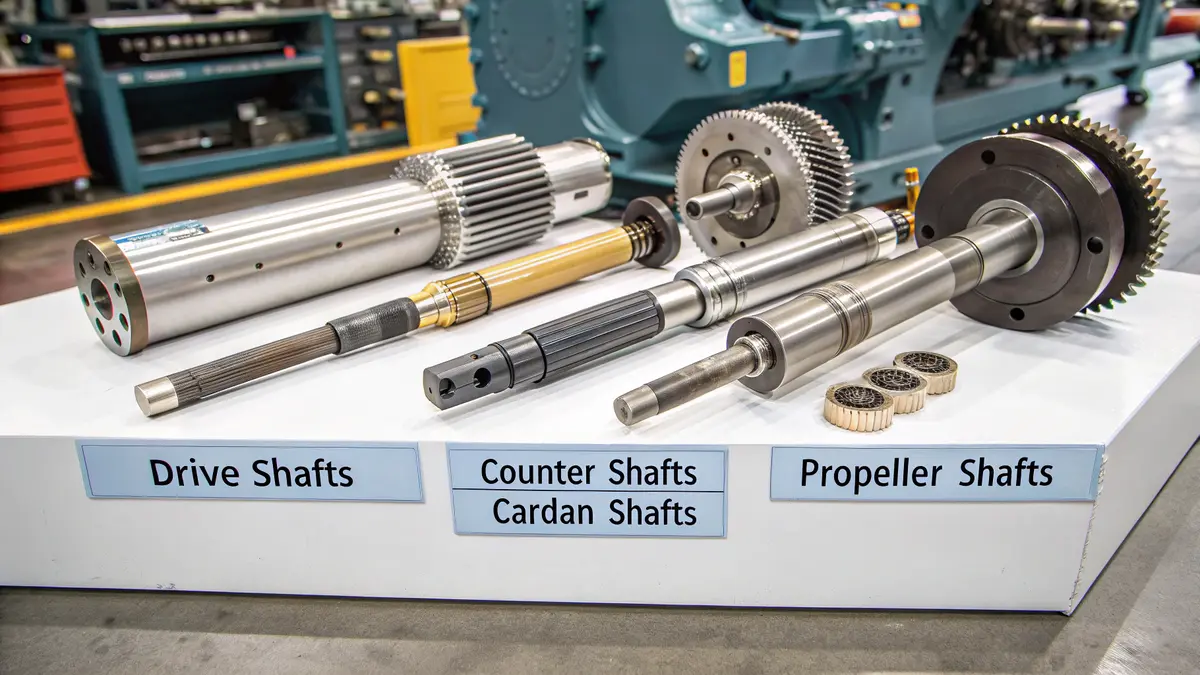

Какие типы трансмиссионных валов существуют?

Вы когда-нибудь задумывались, почему в разных машинах используются разные типы валов? За 15 с лишним лет работы в PTSMAKE я видел, как выбор правильного вала может сделать или разрушить проект.

Трансмиссионные валы - это механические компоненты, передающие энергию и движение между частями машины. Они бывают четырех основных типов: карданные валы, контрвалы, карданные валы и карданные валы, каждый из которых предназначен для конкретного применения.

Приводные валы: Чемпионы по передаче энергии

По моему опыту работы с производителями автомобилей, карданные валы - самый распространенный вид продукции, которую мы производим. Эти валы соединяют трансмиссию с ведущими мостами, передавая мощность от двигателя к колесам. Основные характеристики включают:

- Высокий крутящий момент

- Сбалансированная конструкция для плавной работы

- Возможность изменения длины

- Шлицевые соединения для гибкости

Наши клиенты часто спрашивают о выборе материала для приводных валов. Вот сравнительная таблица, которую я разработал на основе данных нашего производства:

| Материал | Мощность крутящего момента | Фактор стоимости | Долговечность | Вес |

|---|---|---|---|---|

| Сталь | Высокий | Средний | Превосходно | Высокий |

| Алюминий | Средний | Высокий | Хорошо | Низкий |

| Углеродное волокно | Очень высокий | Очень высокий | Превосходно | Очень низкий |

Противоположные валы: Регуляторы скорости

Контрвалы играют важную роль в оборудовании, где требуется изменение скорости. Из своего опыта работы в точном производстве я заметил, что эти компоненты необходимы в:

- Станки

- Промышленное оборудование

- Текстильное оборудование

- Печатные машины

К основным преимуществам относятся:

- Возможность снижения или увеличения скорости

- Компактный дизайн

- Несколько вариантов крепления шестерен

- Улучшенное распределение энергии

Пропеллерные валы: Морское совершенство

Работая с клиентами из морской отрасли, я узнал об уникальных требованиях, предъявляемых к гребным валам. Эти специализированные компоненты должны выдерживать:

- Постоянное воздействие воды

- Переменные условия нагрузки

- Высокая скорость вращения

- Коррозионные среды

Я рекомендую использовать конкретные материалы в зависимости от сферы применения:

| Приложение | Рекомендуемый материал | Тип покрытия | Срок службы |

|---|---|---|---|

| Отдых | Нержавеющая сталь | Защита от обрастания | 5-7 лет |

| Коммерческая | Морская бронза | Керамика | 8-10 лет |

| Военные | Композит | Многослойный | 10+ лет |

Карданные валы: Универсальное решение

Карданные валы, также известные как карданные шарниры, являются интересными компонентами. За годы работы в PTSMAKE я убедился, что область их применения значительно расширилась. Они отлично зарекомендовали себя в:

- Угловая передача мощности

- Компенсация несоосности

- Высокоскоростные операции

- Применение в тяжелых условиях

При выборе карданного вала необходимо учитывать следующие основные моменты:

- Требования к рабочему углу

- Потребности в мощности крутящего момента

- Требования к скорости

- Условия окружающей среды

Соображения, касающиеся конкретного приложения

Основываясь на своем производственном опыте, вот полный перечень областей применения валов:

| Промышленность | Предпочтительный тип вала | Ключевые требования | Общие проблемы |

|---|---|---|---|

| Автомобили | Приводной вал | Высокий крутящий момент, сбалансированный | Контроль вибрации |

| Морской | Вал пропеллера | Устойчивость к коррозии | Вопросы герметизации |

| Промышленность | Контрвалы | Точность, долговечность | Управление теплом |

| Сельское хозяйство | Карданный вал | Гибкость, сила | Защита от грязи |

Выбор материала и процесс производства

Успех любого трансмиссионного вала в значительной степени зависит от выбора материала и производственных процессов. В компании PTSMAKE мы следуем этим рекомендациям:

Факторы выбора материала:

- Требования к нагрузке

- Операционная среда

- Ограничения по стоимости

- Весовые соображения

Производственные соображения:

- Требования к допускам на механическую обработку

- Характеристики поверхности

- Необходимость термической обработки

- Требования к сборке

Меры контроля качества:

- Контроль размеров

- Сертификация материалов

- Тестирование производительности

- Требования к балансировке

Благодаря своему опыту я понял, что для успешного производства валов требуется глубокое понимание этих различных типов и их специфических требований. Каждый тип служит уникальной цели, и при выборе подходящего вала необходимо тщательно учитывать множество факторов, включая условия эксплуатации, требования к нагрузке и факторы окружающей среды.

Помните, что хотя в этом обзоре рассмотрены основные типы трансмиссионных валов, эта область постоянно развивается благодаря появлению новых материалов и технологий производства. Следить за этими изменениями крайне важно для обеспечения оптимальной производительности в любой области применения.

Какие материалы обычно используются для изготовления трансмиссионных валов?

Вы когда-нибудь задумывались, почему одни трансмиссионные валы служат десятилетиями, а другие выходят из строя в течение нескольких месяцев? Секрет кроется в выборе материала - важнейшем решении, которое я помог принять бесчисленному количеству клиентов за более чем 15 лет работы в сфере точного производства.

Для изготовления трансмиссионных валов в основном используется среднеуглеродистая, легированная и нержавеющая сталь. Эти материалы обеспечивают оптимальный баланс прочности, долговечности и экономичности, необходимый для применения в трансмиссии.

Углеродистая сталь: Экономичная рабочая лошадка

По моему опыту работы с производством трансмиссионных валов в PTSMAKE, среднеуглеродистая сталь (марки 1040-1050) остается самым популярным выбором для стандартных применений. Вот почему:

- Отличная обрабатываемость

- Хорошая износостойкость

- Экономически эффективное решение

- Подходит для термической обработки

Я с успехом применяю валы из углеродистой стали в сельскохозяйственном оборудовании и машинах общего назначения, для которых характерны умеренные нагрузки.

Легированная сталь: Когда производительность важнее всего

Для высокопроизводительных применений я часто рекомендую легированные стали, такие как 4140 и 4340. Эти материалы обеспечивают:

Ключевые преимущества:

- Превосходное соотношение прочности и веса

- Повышенная усталостная прочность

- Лучшая прокаливаемость

- Улучшенная ударопрочность

Вот сравнительная таблица, которую я составил на основе данных реальных проектов:

| Тип материала | Прочность на разрыв (МПа) | Фактор стоимости | Лучшие приложения |

|---|---|---|---|

| Углеродистая сталь 1045 | 570-700 | 1.0x | Общее назначение |

| Легированная сталь 4140 | 850-1000 | 1.5x | Тяжелая работа |

| Легированная сталь 4340 | 980-1100 | 2.0x | Критически важные приложения |

Нержавеющая сталь: Чемпион по коррозионной стойкости

При работе с клиентами, занятыми в пищевой или химической промышленности, я обычно предлагаю такие марки нержавеющей стали, как 316 или 17-4PH. К их преимуществам относятся:

- Выдающаяся коррозионная стойкость

- Хорошие прочностные характеристики

- Отличные гигиенические стандарты

- Низкие требования к обслуживанию

Композитные материалы: Будущее дизайна валов

В последние годы я заметил растущий интерес к композитным материалам, особенно в аэрокосмической и высокоскоростной промышленности. Эти материалы предлагают:

Преимущества:

- Значительное снижение веса

- Более высокие критические скорости

- Отличные демпфирующие свойства

- Устойчивость к коррозии

Однако есть некоторые соображения, о которых следует помнить:

Ограничения:

- Более высокая первоначальная стоимость

- Более сложный производственный процесс

- Ограниченный опыт работы с некоторыми приложениями

- Особые конструктивные соображения

Критерии выбора материала

Основываясь на своем опыте работы в PTSMAKE, я разработал систематический подход к выбору материалов:

Операционная среда

- Диапазон температур

- Воздействие коррозионных элементов

- Уровень влажности

- Химическое воздействие

Требования к производительности

- Передача крутящего момента

- Требования к скорости

- Характеристики нагрузки

- Ожидаемый срок службы

Экономические соображения

- Стоимость материала

- Сложность производства

- Требования к техническому обслуживанию

- Частота замены

Специальные соображения для нестандартных применений

При работе над индивидуальными проектами трансмиссионных валов я всегда учитываю эти факторы:

Варианты обработки поверхности

- Науглероживание

- Азотирование

- Индукционная закалка

- Хромирование

Каждый метод обработки может значительно улучшить определенные свойства:

| Лечение | Основная выгода | Влияние на стоимость | Повышение долговечности |

|---|---|---|---|

| Науглероживание | Твердость поверхности | Умеренный | Высокий |

| Азотирование | Износостойкость | Высокий | Очень высокий |

| Индукционная закалка | Селективная закалка | Низкий | Умеренный |

| Хромирование | Устойчивость к коррозии | Умеренный | Высокий |

Отраслевые требования

Различные отрасли промышленности предъявляют уникальные требования, которые влияют на выбор материала:

Автомобильная промышленность

- Высокая усталостная прочность

- Экономическая эффективность

- Неизменное качество

- Возможность массового производства

Аэрокосмические приложения

- Легкие материалы

- Высокая надежность

- Передовые сплавы

- Строгие требования к сертификации

Промышленное оборудование

- Надежная производительность

- Длительный срок службы

- Простое обслуживание

- Экономически эффективные решения

По моему опыту, ключ к успешному выбору материала лежит в понимании этих специфических требований и сопоставлении их с практическими ограничениями, такими как стоимость, доступность и производственные возможности.

Каковы конструктивные особенности трансмиссионных валов?

За 15 с лишним лет работы в прецизионном производстве я видел бесчисленное множество отказов трансмиссионных валов из-за неправильного выбора конструкции. Позвольте мне рассказать о том, что действительно важно при проектировании валов.

Ключ к проектированию эффективных трансмиссионных валов лежит в балансе четырех критических факторов: распределение напряжений, жесткость при кручении, выбор материала и стоимость изготовления. Каждый фактор должен быть тщательно рассмотрен, чтобы обеспечить оптимальную производительность и долговечность.

Понимание анализа напряжений

По моему опыту работы с различными отраслями промышленности, анализ напряжений является основой проектирования валов. Вот на чем вам следует сосредоточиться:

- Напряжение изгиба

- Напряжение кручения

- Комбинированное воздействие стресса

- Точки концентрации напряжений

Чаще всего я сталкиваюсь с проблемой, когда конструкторы не замечают концентрации напряжений в заплечиках и шпоночных пазах вала. Мы используем передовой FEA (анализ методом конечных элементов) в PTSMAKE, чтобы выявить эти критические точки на ранней стадии проектирования.

Требования к жесткости на кручение

Жесткость на кручение напрямую влияет на производительность вала. Ниже приведены ключевые соображения:

| Параметр | Приемлемый диапазон | Влияние на производительность |

|---|---|---|

| Угловое отклонение | 0,25° - 0,5° на фут | Влияет на точность зацепления зубчатых колес |

| Диаметр вала | На основе передаваемой мощности | Влияет на общую жесткость |

| Модуль упругости материала | 30-210 ГПа | Определяет сопротивление скручиванию |

Анализ критической скорости

Один из самых упускаемых из виду аспектов проектирования валов - критическая скорость. Я видел, как дорогое оборудование выходило из строя из-за того, что конструкторы игнорировали этот важнейший фактор. Критическая скорость зависит от:

- Размеры вала

- Свойства материала

- Условия опоры подшипника

- Диапазон рабочих скоростей

Критерии выбора материала

Правильный выбор материала может сделать или сломать вашу конструкцию вала. Исходя из моего производственного опыта, вот что имеет наибольшее значение:

- Усталостная прочность

- Предел текучести

- Экономическая эффективность

- Обрабатываемость

- Варианты термической обработки

В компании PTSMAKE мы часто рекомендуем сталь AISI 4140 или 4340 для ответственных применений благодаря отличному балансу свойств.

Оптимизация веса и инерции

Снижение веса имеет решающее значение, но оно должно быть сбалансировано с требованиями к прочности. Примите во внимание следующие факторы:

- Полые и сплошные конструкции

- Плотность материала

- Динамические эффекты нагрузки

- Инерция вращения

Учет производственных затрат

Оптимизация затрат не означает выбор самого дешевого варианта. Вот мой практический подход:

- Проектирование для обеспечения технологичности

- Наличие материалов

- Требования к обработке

- Характеристики поверхности

Анализ усталостной прочности

По моему более чем 15-летнему опыту, усталостное разрушение является наиболее распространенной причиной проблем с валами. Основные соображения включают:

- Предел выносливости

- Эффекты обработки поверхности

- Влияние размеров

- Условия погрузки

Пример проектирования в реальном мире

Позвольте мне рассказать о недавнем случае из нашей мастерской. Мы переделали трансмиссионный вал клиента, который преждевременно выходил из строя. Вот что мы сделали:

- Увеличение радиуса галтели в местах концентрации напряжений

- Изменен материал с AISI 1045 на 4140

- Оптимизированный процесс термообработки

- Упрочнение поверхности

Результат? Срок службы увеличился на 300% при снижении стоимости производства на 15%.

Требования к балансировке

Правильная балансировка вала имеет решающее значение для:

- Снижение вибрации

- Увеличение срока службы подшипников

- Повышение общей эффективности системы

- Поддержание точности в высокоскоростных приложениях

Обычно мы добиваемся балансировочного класса G2.5 или выше для критически важных применений.

Меры контроля качества

Исходя из нашего производственного опыта, эти проверки качества очень важны:

- Точность размеров

- Шероховатость поверхности

- Твердость материала

- Допуск на биение

- Неразрушающий контроль при необходимости

Такой комплексный подход к проектированию валов помог нам обеспечить 99,7% коэффициент приемки среди наших клиентов в различных отраслях промышленности, от автомобильной до аэрокосмической.

Каковы общие проблемы при использовании трансмиссионных валов?

Как специалист по производству, проработавший 15 с лишним лет в компании PTSMAKE, я видел бесчисленное количество отказов трансмиссионных валов, которые можно было бы предотвратить с помощью надлежащих знаний и технического обслуживания.

Основные проблемы, возникающие при использовании трансмиссионных валов, включают несоосность, чрезмерную вибрацию, усталость материала и износ. При отсутствии надлежащего решения эти проблемы могут привести к снижению производительности, увеличению затрат на обслуживание и неожиданным отказам системы.

Проблемы несоосности

По моему опыту работы с различными клиентами, несоосность валов является одной из наиболее распространенных, но не замечаемых проблем. Существует три основных типа несоосности:

- Угловое смещение

- Параллельное смещение

- Комбинированное смещение

Эти проблемы часто возникают из-за неправильной установки, оседания фундамента или теплового расширения. В прошлом месяце я помог одному клиенту сократить время простоя на 40% просто за счет внедрения надлежащих процедур выравнивания.

Проблемы, связанные с вибрацией

Чрезмерная вибрация может быть разрушительной для трансмиссионных валов. К основным источникам относятся:

- Небалансные компоненты

- Погнутые валы

- Неплотное крепление

- Износ подшипников

Я разработал эту простую таблицу поиска и устранения неисправностей на основе своего опыта работы:

| Характер вибрации | Вероятная причина | Рекомендуемое действие |

|---|---|---|

| Радиальный | Небаланс | Динамическая балансировка |

| Осевой | Перекос | Лазерное выравнивание |

| Случайный | Износ подшипников | Замена подшипников |

| Прерывистый | Свободные компоненты | Проверка крутящего момента |

Усталость и износ материалов

За годы работы в PTSMAKE я заметил, что усталость материалов часто развивается по предсказуемым закономерностям. Ключевыми факторами, влияющими на усталостную долговечность, являются:

- Циклический уровень стресса

- Условия окружающей среды

- Свойства материала

- Качество обработки поверхности

Мы внедрили комплексную систему мониторинга, которая помогла нашим клиентам снизить количество отказов, связанных с усталостью, до 60%.

Проблемы, связанные с эксплуатационными расходами

Финансовые последствия проблем с валом трансмиссии могут быть значительными. Вот разбивка типичных затрат на обслуживание:

- Регулярное техническое обслуживание: 15-20% от общих эксплуатационных расходов

- Аварийный ремонт: Может быть в 3-4 раза выше, чем при плановом обслуживании

- Производственные потери: Часто превышают прямые затраты на ремонт

Управление смазкой

Правильная смазка очень важна, но часто недопонимается. Основываясь на наших данных:

- Переизбыток смазки является причиной 65% отказов подшипников

- Недостаточная смазка приводит к 25% отказам

- На загрязнение приходится 10% проблем

Я рекомендую этот график смазки:

| Условия эксплуатации | Частота проверок | Интервал смазки |

|---|---|---|

| Нормальный | Ежемесячно | Ежеквартально |

| Сверхмощный | Два раза в неделю | Ежемесячно |

| Экстрим | Еженедельник | Два раза в неделю |

Профилактические меры

Исходя из моего богатого опыта, эти профилактические стратегии наиболее эффективны:

Регулярные проверки выравнивания

- Используйте лазерные инструменты для выравнивания

- Показания для выравнивания документов

- Ведение записей о выравнивании

Мониторинг вибрации

- Установите датчики вибрации

- Установите базовые показатели

- Настройка порогов оповещения

Выбор материала

- Учитывайте условия эксплуатации

- Учет требований к нагрузке

- Учет факторов окружающей среды

Контроль качества

В процессе контроля качества в PTSMAKE мы определили критические точки проверки:

| Место осмотра | Частота | Основные параметры |

|---|---|---|

| Отделка поверхности | Каждая партия | Значение Ra |

| Точность размеров | 100% | Диапазон допусков |

| Свойства материала | Пакетный отбор проб | Твердость, прочность |

Современные решения

В последние годы я наблюдаю значительный прогресс в технологии трансмиссионных валов:

Интеллектуальные системы мониторинга

- Сбор данных в режиме реального времени

- Алгоритмы прогнозируемого технического обслуживания

- Возможности удаленного мониторинга

Передовые материалы

- Композитные материалы

- Обработка поверхности

- Технологии нанесения покрытий

Улучшение дизайна

- Оптимизация напряжений

- Снижение веса

- Улучшенные функции охлаждения

Благодаря внедрению этих решений в PTSMAKE мы помогли нашим клиентам добиться:

- 40% снижение затрат на техническое обслуживание

- 60% снижение количества непредвиденных отказов

- 30% увеличение срока службы

Ключ к успеху в решении проблем с трансмиссионными валами лежит в понимании этих различных аспектов и реализации соответствующих решений. Опираясь на свой опыт работы в различных отраслях промышленности, я убедился, что проактивный подход к техническому обслуживанию и мониторингу в сочетании с правильным выбором материалов и практикой установки может значительно снизить эксплуатационные проблемы и затраты.

Как изготавливается трансмиссионный вал?

Вы когда-нибудь задумывались, что делает трансмиссионные валы такими надежными? Проработав 15 с лишним лет в сфере точного производства, я на собственном опыте убедился, насколько важен процесс изготовления этих критически важных компонентов.

Производство трансмиссионного вала включает в себя множество точных этапов: ковку для придания прочности, механическую обработку для придания формы, шлифовку для обеспечения точности и термообработку для обеспечения долговечности. Контроль качества и испытания материалов обеспечивают точное соответствие каждого вала техническим условиям.

Фонд ковки

По моему опыту работы в компании PTSMAKE, ковка является важнейшим первым шагом в производстве валов. Обычно мы используем ковку в открытом или закрытом штампе, нагревая сталь до температуры 2000-2300°F (1093-1260°C). Этот процесс выравнивает зернистую структуру металла, значительно повышая прочность и долговечность.

Прецизионная механическая обработка

Этап обработки требует особой точности. Вот как мы подходим к этому на нашем предприятии:

Токарные работы

- Черновая обточка для определения основных размеров

- Токарная обработка для получения предварительных допусков

- Сверление по центру для правильного выравнивания

Фрезерные работы

- Нарезка шпоночных пазов

- Формирование сплайнов

- Обработка специальных деталей

Процесс шлифования поверхности

За более чем 15-летний опыт работы я убедился, что шлифование поверхности имеет решающее значение для достижения жестких допусков, необходимых для трансмиссионных валов. Обычно мы работаем с допусками:

| Тип поверхности | Диапазон допусков |

|---|---|

| Посадочные места подшипников | ±0,0002 дюйма |

| Шестеренки | ±0,0005 дюйма |

| Поверхности общего назначения | ±0,001 дюйма |

Протоколы термической обработки

Термообработка необходима для улучшения механических свойств. Наш типичный процесс включает в себя:

Закаливание

- Нагрев до 1500-1600°F (815-870°C)

- Быстрое закаливание в масле

- Достижение твердости 58-62 HRC

Отпуск

- Снятие напряжения при температуре 350-400°F (177-204°C)

- Контролируемое охлаждение

- Окончательная регулировка твердости

Меры контроля качества

В компании PTSMAKE мы внедрили комплексные процедуры контроля качества:

Испытание материалов

- Анализ химического состава

- Проверка механических свойств

- Исследование структуры зерна

Контроль размеров

- Проверка КИМ (координатно-измерительной машины)

- Проверка округлости

- Измерение шероховатости поверхности

Неразрушающий контроль

- Контроль магнитных частиц

- Ультразвуковой контроль

- Контроль с помощью красящего вещества

Выбор материала и технические характеристики

Исходя из моего опыта, правильный выбор материала имеет решающее значение. Обычно мы используем такие материалы, как:

| Класс материала | Приложение | Типичная твердость |

|---|---|---|

| AISI 4140 | Валы средней грузоподъемности | 28-32 HRC |

| AISI 4340 | Прочные валы | 35-40 HRC |

| AISI 8620 | Углеродистые валы | 58-62 HRC |

Критические допуски

Соблюдение надлежащих допусков очень важно для обеспечения работоспособности вала:

Геометрические допуски

- Полное биение: 0,001-0,003 дюйма

- Цилиндричность: 0,0005-0,001 дюйма

- Перпендикулярность: 0,001-0,002 дюйма

Требования к чистоте поверхности

- Подшипниковые поверхности: 16-32 мкм Ra

- Зоны посадки зубчатых колес: 32-63 мкн Ra

- Общие поверхности: 63-125 мкн Ra

Окончательная проверка и документация

Каждый вал проходит окончательную проверку:

Требования к документации

- Сертификация материалов

- Записи о термической обработке

- Отчеты о проверках

- Данные проверки размеров

Тестирование производительности

- Измерения выбега

- Проверка баланса

- Проверка твердости

За годы работы в PTSMAKE я понял, что успешное производство трансмиссионных валов требует строгого соблюдения этих процессов и стандартов. Ключевым моментом является поддержание последовательности при постоянном контроле и корректировке для достижения оптимальных результатов. Мы убедились, что инвестиции в качество на каждом этапе производственного процесса приносят дивиденды в виде производительности и надежности конечного продукта.

Каковы области применения трансмиссионных валов?

Вы когда-нибудь задумывались, как мощность переходит от двигателя к колесам вашего автомобиля? Ответ кроется в трансмиссионных валах - важнейшем компоненте, с которым я работаю уже более 15 лет.

Трансмиссионные валы - важнейшие механические компоненты, передающие энергию и вращательное движение между различными частями машин. Они играют важнейшую роль в автомобильной, аэрокосмической, морской и промышленной промышленности, обеспечивая эффективную передачу энергии и работу машин.

Автомобильные приложения

По моему опыту работы с автопроизводителями, трансмиссионные валы являются основополагающими в трансмиссиях автомобилей. Они выполняют несколько важнейших функций:

Карданные валы

- Подключите трансмиссию к дифференциалу

- Передача мощности на колеса

- Обеспечьте движение подвески

Пропеллерные валы

- Используется в задне- и полноприводных автомобилях

- Обеспечивают передачу энергии на большие расстояния

- Приспособление для изменения угла наклона во время движения автомобиля

Внедрение в аэрокосмической промышленности

Моя команда изготавливает компоненты для аэрокосмической отрасли, где трансмиссионные валы играют важную роль:

Системы двигателя

- Передача мощности между ступенями турбины

- Подключение вспомогательных систем

- Поддержка вращающихся компонентов

Системы управления

- Приведение в действие поверхностей управления полетом

- Механизмы шасси

- Системы разгерметизации кабины

Морское применение

Исходя из нашего опыта работы с морскими клиентами, трансмиссионные валы имеют решающее значение для:

| Приложение | Функция | Ключевые требования |

|---|---|---|

| Пропульсивные системы | Передача мощности от двигателя к гребному винту | Устойчивость к коррозии |

| Механизмы рулевого управления | Управление движением рулей | Высокий крутящий момент |

| Вспомогательное оборудование | Распределение электроэнергии к насосам и генераторам | Надежность в морских условиях |

Использование промышленного оборудования

В производственных условиях я наблюдал, как трансмиссионные валы используются в:

Производственные линии

- Конвейерные системы

- Сборочное оборудование

- Упаковочное оборудование

Технологическое оборудование

- Горное оборудование

- Строительное оборудование

- Сельскохозяйственные орудия

Применение в энергетике

Опираясь на опыт работы с клиентами в сфере электроэнергетики:

Турбинные системы

- Соединение между турбиной и генератором

- Передача энергии в ветряных турбинах

- Гидроэнергетические системы

Вспомогательное оборудование

- Приводы системы охлаждения

- Работа насоса

- Вентиляторные системы

Применение производственного оборудования

На нашем производстве мы используем трансмиссионные валы:

Станки

- Станки с ЧПУ

- Токарные станки

- Фрезерные станки

Обработка материалов

- Мостовые краны

- Подъемное оборудование

- Транспортные системы

Специальные приложения

За более чем 15-летний опыт работы я сталкивался с такими уникальными приложениями, как:

Испытательное оборудование

- Динамометры

- Оборудование для контроля качества

- Исследовательская база

Индивидуальные решения

- Специализированное оборудование

- Разработка прототипа

- Экспериментальное оборудование

Истории успеха и примеры из реальной жизни

За свою карьеру я видел множество успешных внедрений:

Автомобильный кейс

- Разработаны высокопроизводительные карданные валы для гонок

- Достигнуто снижение веса 30% при сохранении прочности

- Улучшенное ускорение и эффективность автомобиля

Промышленное применение

- Разработка валов для тяжелого оборудования

- Увеличенный срок службы благодаря 50%

- Снижение требований к техническому обслуживанию

Морской успех

- Созданные коррозионностойкие гребные валы

- Увеличенные интервалы технического обслуживания

- Повышенная надежность в суровых условиях

Благодаря этим применениям я понял, что трансмиссионные валы являются основой современного оборудования. Их правильное проектирование и реализация имеют решающее значение для производительности и надежности системы. Разнообразие применений продолжает расти по мере развития технологий, делая трансмиссионные валы все более важным компонентом механических систем.

Какие инновации определяют будущее трансмиссионных валов?

Как специалист по производству с 15-летним стажем работы в области точного машиностроения, я стал свидетелем революции в технологии трансмиссионных валов, которая изменила наше представление о системах передачи энергии.

Будущее трансмиссионных валов определяется тремя основными инновациями: легкими композитными материалами, усовершенствованными поверхностными покрытиями и технологиями аддитивного производства. Эти разработки позволяют создавать более прочные, эффективные и экономичные решения для трансмиссии.

Революция легких композитных материалов

По моему опыту работы в различных отраслях промышленности, переход на композитные материалы был заметен. Полимеры, армированные углеродным волокном (CFRP), и полимеры, армированные стекловолокном (GFRP), сегодня занимают лидирующие позиции в конструкции трансмиссионных валов. Эти материалы предлагают:

- Снижение веса 40-60% по сравнению с традиционными стальными валами

- Превосходная усталостная прочность

- Более высокие пороговые значения собственной частоты

- Улучшенные демпфирующие характеристики

Я на собственном опыте убедился, как эти преимущества воплощаются в реальных приложениях. Один из наших клиентов, работающий в автомобильной отрасли, добился повышения топливной экономичности на 25% после перехода на композитные карданные валы.

Передовые технологии нанесения покрытий на поверхность

Обработка поверхностей претерпела значительные изменения. Здесь представлен полный обзор последних инноваций в области покрытий:

| Тип покрытия | Основные преимущества | Типовые применения |

|---|---|---|

| Алмазоподобный углерод (DLC) | Снижение трения, износостойкость | Высокоскоростное оборудование |

| Плазменное азотирование | Повышенная твердость поверхности | Тяжелое оборудование |

| Нанокерамика | Защита от коррозии | Морское применение |

| Дисульфид молибдена | Низкий коэффициент трения | Аэрокосмические компоненты |

Прорывы в области 3D-печати

Внедрение аддитивного производства в производство трансмиссионных валов стало революционным. Основываясь на своем производственном опыте, я могу выделить несколько ключевых преимуществ:

Создание сложных геометрий

- Внутренние каналы охлаждения

- Оптимизированное распределение напряжений

- Особенности снижения веса

Возможности быстрого прототипирования

- 70% ускоряет циклы разработки

- Сокращение расходов на оснастку

- Быстрые итерации дизайна

Технологии повышения производительности

Работая с различными клиентами, я заметил несколько новых технологий, которые повышают производительность шахт:

Интеллектуальные системы мониторинга

- Встроенные датчики для мониторинга в режиме реального времени

- Возможности прогнозируемого технического обслуживания

- Данные по оптимизации производительности

Гибридные материальные решения

- Комбинации металл-композит

- Градиентные материалы

- Биоинспирированные дизайны

Анализ эффективности затрат

Основываясь на своем опыте управления крупными производственными проектами, я подготовил это сравнение затрат:

| Тип инновации | Влияние на первоначальные затраты | Долгосрочная экономия | График окупаемости инвестиций |

|---|---|---|---|

| Композитные материалы | +40% | Эксплуатационные расходы -30% | 2-3 года |

| Передовые покрытия | +25% | -20% техническое обслуживание | 1-2 года |

| 3D-печать | +15% | Разработка -35% | 6-18 месяцев |

Повышение энергоэффективности

Последние инновации позволили добиться значительной экономии энергии:

Снижение потерь на трение

- Усовершенствованные системы покрытия снижают трение до 40%

- Оптимизированные технологии обработки поверхности

- Улучшенное удержание смазки

Преимущества снижения веса

- Более низкие инерционные потери

- Снижение энергопотребления

- Улучшенный отклик системы

Повышение долговечности

Благодаря всесторонним испытаниям и реальному применению мы добились значительных улучшений в плане долговечности:

Увеличенный срок службы

- В 2-3 раза более длительный срок службы

- Снижение требований к техническому обслуживанию

- Повышенная устойчивость к экстремальным условиям

Улучшенные параметры производительности

- Повышенная мощность крутящего момента

- Улучшенные скоростные возможности

- Улучшенная терморегуляция

Будущие тенденции и разработки

Основываясь на своем опыте работы в отрасли и текущих исследованиях, я прогнозирую несколько новых тенденций:

Биоинспирированные дизайнерские решения

- Структурная оптимизация на основе природы

- Адаптивные геометрические характеристики

- Самовосстанавливающиеся материалы

Интеграция интеллектуальных технологий

- IoT-соединение

- Мониторинг производительности в режиме реального времени

- Системы прогнозируемого технического обслуживания

Устойчивое производство

- Экологически чистые материалы

- Уменьшение углеродного следа

- Перерабатываемые компоненты

Эти инновации - не просто теоретические усовершенствования, а практические решения, которые я видел в реальных приложениях. Благодаря моей работе в компании PTSMAKE мы помогли многим клиентам перейти на эти передовые технологии, добившись значительного повышения производительности, эффективности и рентабельности.

Почему для трансмиссионных валов важна точность изготовления?

За 15 с лишним лет работы в компании PTSMAKE я видел бесчисленное множество отказов трансмиссионных валов из-за низкой точности изготовления. Даже отклонение в 0,01 мм может привести к катастрофическому разрушению системы.

Точность изготовления очень важна для трансмиссионных валов, поскольку она обеспечивает оптимальную производительность, снижает износ и вибрацию, а также предотвращает сбои в работе системы. Благодаря точным допускам и превосходной обработке поверхности точно изготовленные валы значительно продлевают срок службы оборудования.

Понимание основ точности трансмиссионных валов

Из своего опыта работы в различных отраслях промышленности я узнал, что трансмиссионные валы являются важнейшими компонентами в системах передачи энергии. Они должны соответствовать строгим техническим требованиям по нескольким основным причинам:

- Распределение нагрузки

- Вращательное равновесие

- Точность выравнивания

- Качество поверхности

Критические параметры точности

Основываясь на данных нашего производства в PTSMAKE, мы обращаем внимание на эти ключевые параметры точности:

| Параметр | Типичный допуск | Влияние на производительность |

|---|---|---|

| Диаметр | ±0,01 мм | Влияет на посадку и вращение подшипника |

| Округлость | 0,005 мм | Влияет на уровень вибрации |

| Концентричность | 0,02 мм | Определяет эффективность передачи мощности |

| Отделка поверхности | Ra 0,4-0,8 | Контролирует интенсивность износа и срок службы |

Передовые технологии производства

Контролируя работу ЧПУ, я внедрил несколько передовых технологий:

Превосходная обработка с ЧПУ

Наши 5-осевые станки с ЧПУ поддерживают жесткие допуски на протяжении всего производственного процесса. Мы регулярно достигаем точности ±0,005 мм на критических размерах, что очень важно для высокоскоростных приложений.

Протоколы контроля качества

Мы разработали комплексную систему проверки:

- Проверка КИМ (координатно-измерительной машины)

- Лазерные измерительные системы

- Испытание на шероховатость поверхности

- Испытание на твердость в нескольких точках

Влияние на производительность и надежность

Благодаря нашей работе с крупными автомобильными клиентами я убедился в преимуществах точного производства:

Увеличенный срок службы

- Снижение интенсивности износа

- Лучшее распределение нагрузки

- Минимальная усталость материала

Повышенная эффективность системы

- Низкое потребление энергии

- Снижение выделения тепла

- Более плавная передача мощности

Снижение потребности в обслуживании

- Увеличенные интервалы обслуживания

- Меньше неожиданных отказов

- Снижение затрат на весь срок службы

Масштабируемость и производственные соображения

В компании PTSMAKE мы разработали эффективные процессы как для прототипов, так и для массового производства:

Мелкосерийное производство

- Быстрые сроки выполнения заказа

- Гибкие графики производства

- Нестандартные варианты материалов

- Всесторонняя проверка качества

Возможности массового производства

- Автоматизированная обработка

- Статистическое управление процессами

- Поточный контроль качества

- Эффективная обработка материалов

Анализ затрат и выгод

Из наших производственных данных:

| Объем производства | Стоимость за единицу | Уровень качества | Время выполнения |

|---|---|---|---|

| Прототип (1-10) | Выше | Максимальный | 1-2 недели |

| Малая партия (11-100) | Средний | Высокий | 2-3 недели |

| Массовое производство (100+) | Оптимизированный | Последовательный | 3-4 недели |

Выбор и обработка материалов

Основываясь на моем опыте работы с различными приложениями:

Используемые материалы

- Легированные стали (4140, 4340)

- Нержавеющие стали (303, 304, 316)

- Инструментальные стали

- Специальные сплавы для специфических применений

Варианты термической обработки

- Науглероживание

- Азотирование

- Индукционная закалка

- Снятие стресса

Обеспечение качества и документация

Наша система качества включает в себя:

- Сертификация материалов

- Размерные отчеты

- Документация по обработке поверхности

- Сертификация термической обработки

- Проверка геометрических допусков

Тенденции будущего

Я наблюдаю эти новые тенденции в производстве прецизионных валов:

- Технология цифрового двойника для моделирования

- Контроль качества с помощью искусственного интеллекта

- Разработка передовых материалов

- Устойчивая производственная практика

За годы работы в компании PTSMAKE я понял, что точность изготовления трансмиссионных валов - это не просто соблюдение технических условий, это обеспечение надежности, эффективности и долговечности систем передачи энергии. Наше стремление к точности помогло бесчисленным клиентам достичь поставленных целей, минимизировав при этом эксплуатационные расходы.