Обработка титана Grade 5 может стать настоящей головной болью для многих производителей. Я часто вижу, как инженеры борются с чрезмерным износом инструмента, плохим качеством обработки поверхности и высокими производственными затратами при работе с этим сложным материалом. Сочетание высокой прочности, низкой теплопроводности и склонности к закалке делает его особенно требовательным к правильной обработке. [...]

Для эффективной обработки титана Grade 5 используйте острые твердосплавные инструменты, поддерживайте низкие скорости резания (около 150-200 SFM), применяйте охлаждающую жидкость под высоким давлением и обеспечьте жесткую установку инструмента. Поддерживайте умеренные скорости подачи и равномерное образование стружки, чтобы предотвратить закалку и продлить срок службы инструмента.

В компании PTSMAKE мы усовершенствовали процесс обработки титана в ходе многочисленных успешных проектов. Я хочу поделиться некоторыми конкретными методиками, которые неизменно приносят отличные результаты нашим клиентам из аэрокосмической отрасли и сферы медицинского оборудования. В следующих разделах мы рассмотрим параметры резания, выбор инструмента и стратегии охлаждения, которые могут значительно улучшить результаты обработки титана.

Что такое титан класса 5 (Ti-6Al-4V)?

Работая с различными материалами в точном производстве, я заметил, что многие инженеры испытывают трудности с выбором подходящего титанового сплава для своих проектов. Подавляющее число марок и их технических характеристик часто приводит к путанице и потенциальным дорогостоящим ошибкам при выборе материала, особенно когда речь идет о критически важных приложениях.

Titanium Grade 5 (Ti-6Al-4V) - это премиальный альфа-бета титановый сплав, содержащий 6% алюминия, 4% ванадия и 90% титана. Он признан самым универсальным титановым сплавом, предлагающим исключительное сочетание прочности, легких свойств и коррозионной стойкости.

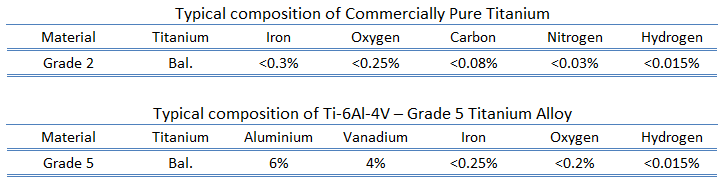

Химический состав и структура

Уникальные свойства Ti-6Al-4V обусловлены его тщательно сбалансированным составом. Вот подробное описание его химического состава:

| Элемент | Процент (%) |

|---|---|

| Титан | 88.5-91 |

| Алюминий | 5.5-6.75 |

| Ванадий | 3.5-4.5 |

| Железо | ≤0.40 |

| Кислород | ≤0.20 |

| Углерод | ≤0.08 |

| Азот | ≤0.05 |

Сайт микроструктура1 Ti-6Al-4V состоит из двух фаз: альфа (α) и бета (β). Алюминий выступает в качестве стабилизатора альфа-фазы, а ванадий стабилизирует бета-фазу. Такая двухфазная структура вносит значительный вклад в превосходные механические свойства.

Механические свойства

Ti-6Al-4V обладает исключительными механическими характеристиками, что делает его идеальным для применения в сложных условиях:

Прочность на разрыв

- Предельная прочность на разрыв: 895-930 МПа

- Предел текучести: 828-869 МПа

- Удлинение: 10-15%

Физические свойства

- Плотность: 4,43 г/см³

- Температура плавления: 1604-1660°C

- Модуль упругости: 113,8 ГПа

Ключевые преимущества

При сравнении Ti-6Al-4V с другими материалами выделяется несколько преимуществ:

Соотношение прочности и веса

- 40% легче стали при сопоставимой прочности

- Отличная усталостная прочность

- Превосходная удельная прочность

Устойчивость к коррозии

- Образование естественного оксидного слоя

- Отличная устойчивость к соленой воде

- Высокая устойчивость к химической коррозии

Температурные характеристики

- Сохраняет прочность при повышенных температурах

- Стабильность до 400°C

- Низкий коэффициент теплового расширения

Промышленное применение

Исходя из моего опыта работы с многочисленными проектами в области точного производства, Ti-6Al-4V находит широкое применение в различных отраслях промышленности:

Аэрокосмическая промышленность

- Конструктивные элементы самолетов

- Детали двигателя

- Компоненты шасси

- Крепеж и фитинги

Медицина

- Хирургические имплантаты

- Зубные имплантаты

- Протезы

- Медицинские инструменты

Автомобили

- Клапаны двигателя

- Шатуны

- Компоненты подвески

- Гоночные приложения

Морской

- Валы пропеллеров

- Подводное оборудование

- Военно-морские компоненты

- Морская арматура

Производственные соображения

Работа с Ti-6Al-4V требует особого подхода:

Параметры обработки

- Более низкая скорость резки по сравнению со сталью

- Острые высококачественные режущие инструменты

- Достаточное охлаждение во время обработки

- Регулярная замена инструментов

Термообработка

- Обработка раствором: 955°C в течение 1 часа

- Выдержка: 480-595°C в течение 4-8 часов

- Контролируемая скорость охлаждения

- Надлежащий контроль атмосферы

Контроль качества

- Регулярное тестирование состава

- Проверка механических свойств

- Неразрушающий контроль

- Контроль чистоты поверхности

Факторы стоимости

Несмотря на то, что Ti-6Al-4V обладает превосходными свойствами, его стоимость зависит от затрат:

- Расходы на сырье

- Особые требования к обработке

- Износ и замена инструмента

- Меры по контролю качества

- Затраты на термообработку

Инвестиции часто оправдывают себя:

- Увеличенный срок службы

- Снижение потребности в техническом обслуживании

- Более низкая частота замены

- Расширенные возможности производительности

Почему обработка титана Grade 5 является сложной задачей?

Каждую неделю я получаю запросы от клиентов, испытывающих трудности с обработкой титана Grade 5. Их разочарование часто связано с быстрым износом инструмента, плохим качеством обработки поверхности и несовместимыми результатами. Что еще более тревожно, так это то, что эти проблемы не просто дорогостоящие - они вызывают значительные задержки производства и проблемы контроля качества в различных отраслях промышленности.

Основная сложность обработки титана класса 5 (Ti-6Al-4V) обусловлена его уникальными свойствами. Его низкая теплопроводность в сочетании с высокими усилиями резания и закалкой создает идеальный шторм трудностей обработки, требующих специальных методов и тщательного рассмотрения.

Дилемма управления теплом

Наиболее серьезной проблемой при обработке Ti-6Al-4V является его теплопроводность2что примерно на 1/6 меньше, чем у стали. Это свойство создает несколько взаимосвязанных проблем:

- Концентрация тепла на режущей кромке

- Быстрый износ инструмента из-за повышенных температур

- Возможное искажение заготовки

- Риск упрочнения поверхности

По моему опыту работы в компании PTSMAKE, мы обнаружили, что более 80% отказов инструмента при обработке титана связаны с проблемами нагрева. Тепло, выделяемое при резке, неэффективно рассеивается через стружку или заготовку, а концентрируется на режущей кромке.

Склонность к усердию в работе

Ti-6Al-4V обладает сильными свойствами закалки, что создает уникальные проблемы:

| Аспект | Воздействие | Стратегия смягчения последствий |

|---|---|---|

| Поверхностный слой | Образует закаленный слой во время резки | Поддерживайте постоянную глубину резания |

| Давление инструмента | Требуются более высокие усилия резания | Использование жесткой инструментальной оснастки |

| Структура материала | Изменения при стрессе | Оптимизация параметров резки |

| Качество поверхности | Влияет на последующие проходы | Используйте правильные методы охлаждения |

Механизмы износа инструмента

Сочетание высоких температур резания и сильной химической реактивности приводит к ускоренному износу инструмента по нескольким механизмам:

Адгезионный износ

- Накапливание материала на режущих кромках

- Несоответствующая обработка поверхности

- Изменение геометрии инструмента

Диффузионный износ

- Химическое взаимодействие между инструментом и заготовкой

- Ухудшение свойств режущей кромки

- Сокращение срока службы инструмента

Абразивный износ

- Механический износ поверхностей инструмента

- Постепенное снижение эффективности резки

- Повышенное энергопотребление

Формирование и контроль стружки

Управление стружкообразованием при обработке Ti-6Al-4V сопряжено с рядом трудностей:

- Образование зазубренных сколов в результате адиабатического сдвига

- Плохие характеристики разрушения стружки

- Риск повторного срезания стружки

- Непостоянное качество поверхности

Эти вопросы требуют тщательного рассмотрения:

- Выбор скорости резки

- Оптимизация скорости подачи

- Проектирование геометрии инструмента

- Методы нанесения охлаждающей жидкости

Экономическое воздействие и эффективность производства

Проблемы, связанные с обработкой Ti-6Al-4V, имеют значительные экономические последствия:

- Повышение стоимости инструмента из-за ускоренного износа

- Повышенные требования к времени обработки

- Более частые проверки контроля качества

- Увеличенное время установки и подготовки

В компании PTSMAKE мы внедрили сложные системы мониторинга для отслеживания этих факторов:

| Фактор стоимости | Уровень воздействия | Метод контроля |

|---|---|---|

| Срок службы инструмента | Высокий | Расширенный контроль износа |

| Время цикла | Средний | Оптимизированные параметры резки |

| Контроль качества | Высокий | Измерения в процессе производства |

| Время установки | Средний | Стандартизированные процедуры |

Требуемые средства контроля процессов

Для успешной обработки Ti-6Al-4V требуется строгий контроль нескольких ключевых параметров:

Параметры резки

- Точный контроль скорости

- Оптимизированные скорости подачи

- Соответствующая глубина реза

Стратегия охлаждения

- Подача охлаждающей жидкости под высоким давлением

- Стратегическое размещение охлаждающей жидкости

- Контроль температуры

Стабильность машины

- Жесткое крепление

- Контроль вибрации

- Регулярное обслуживание

Выбор инструмента

- Соответствующий выбор покрытия

- Оптимальная геометрическая конструкция

- Регулярный контроль состояния инструмента

Эти средства управления необходимы для поддержания стабильности процесса и достижения стабильных результатов при обработке титана.

Сложность обработки Ti-6Al-4V требует всестороннего понимания этих проблем и систематического подхода к их решению. Тщательно изучив каждый аспект и внедрив соответствующие средства контроля, производители могут добиться надежных и эффективных процессов обработки титана, хотя он остается одним из самых сложных материалов для эффективной обработки.

Какие режущие инструменты лучше всего подходят для Ti-6Al-4V?

Обработка Ti-6Al-4V представляет значительные трудности в производстве. Высокая прочность, низкая теплопроводность и склонность к закалке делают этот материал особенно требовательным к режущему инструменту. Многие производители сталкиваются с проблемой быстрого износа инструмента и плохой шероховатости поверхности, что приводит к увеличению производственных затрат и задержкам.

Лучшими режущими инструментами для Ti-6Al-4V являются инструменты из твердого сплава с покрытием и особой геометрией, оптимизированной для обработки титана. Эти инструменты обеспечивают идеальный баланс твердости, прочности и износостойкости, сохраняя при этом разумную стоимость по сравнению с более дорогими вариантами, такими как инструменты PCD.

Выбор инструментального материала

Выбор инструментального материала существенно влияет на производительность обработки при работе с Ti-6Al-4V. Я обнаружил, что, хотя существует несколько вариантов, каждый из них имеет свои преимущества и ограничения:

Твердосплавные инструменты

Инструменты из твердого сплава без покрытия остаются популярным выбором благодаря балансу стоимости и производительности. Главное - выбрать правильный сорт:

- Мелкозернистые карбиды (0,5-1,0 мкм) обеспечивают лучшую износостойкость

- Среднезернистые карбиды (1,0-2,0 мкм) обеспечивают повышенную прочность

- Содержание кобальта в диапазоне 6-12% оптимизирует срок службы инструмента

Твердосплавные инструменты с покрытием

По моему опыту, инструменты из твердого сплава с покрытием демонстрируют превосходную производительность. К наиболее эффективным покрытиям относятся:

| Тип покрытия | Толщина слоя | Преимущества |

|---|---|---|

| TiAlN | 2-4 мкм | Высокая температурная стабильность |

| AlCrN | 1,5-3 мкм | Отличная износостойкость |

| TiN | 2-5 мкм | Снижение трения |

Сайт многослойная структура покрытия3 играет решающую роль в продлении срока службы инструмента и повышении производительности резания.

Учет геометрии инструмента

Геометрия инструмента существенно влияет на производительность резания. Я рекомендую следующие особенности:

Угол наклона граблей

- Положительные углы наклона от 6° до 12°

- Уменьшает силу резания

- Улучшает эвакуацию стружки

Угол рельефа

- Основной угол рельефа: от 10° до 15°

- Угол вторичной разгрузки: от 15° до 20°

- Предотвращает натирание и выделение тепла

Подготовка кромки

Острые кромки часто приводят к преждевременному выходу инструмента из строя. Вместо этого используйте:

- Легкое хонингование (радиус 20-50 мкм)

- Скошенные края для прерывистых резов

- Оптимизация микрогеометрии для конкретных применений

Оптимизация параметров резания

Для успешной обработки Ti-6Al-4V требуется тщательный подбор параметров:

Скорость и подача

- Скорость резки: 40-80 м/мин для твердого сплава с покрытием

- Скорость подачи: 0,15-0,25 мм/об для черновой обработки

- Уменьшение подачи при отделочных операциях

Глубина среза

- Осевая глубина: 1-2х максимальный диаметр инструмента

- Радиальная глубина: 30-50% от диаметра инструмента

- Постоянный контакт для поддержания срока службы инструмента

Управление сроком службы инструмента

Для увеличения срока службы инструмента и поддержания качества деталей:

Контроль износа

- Регулярный осмотр режущих кромок

- Документирование моделей срока службы инструментов

- Предиктивное планирование замены

Стратегии охлаждения

- Охлаждающая жидкость под высоким давлением (70+ бар)

- Охлаждение через инструмент, когда это возможно

- Обильное охлаждение при наводнениях как минимальное требование

Техники повышения производительности

Дополнительные стратегии для повышения эффективности обработки:

Оптимизация траектории движения инструмента

- Трохоидальная фрезеровка для глубоких карманов

- Постоянные углы взаимодействия

- Плавные движения входа и выхода

Мониторинг процессов

- Отслеживание энергопотребления

- Анализ вибрации

- Контроль температуры, когда это целесообразно

Такой комплексный подход к выбору инструмента и управлению им неизменно дает оптимальные результаты при обработке Ti-6Al-4V. Тщательно прорабатывая каждый аспект - от материала и геометрии инструмента до параметров резания и стратегий контроля - производители могут добиться эффективности и качества процессов обработки титана.

Таблицы рекомендуемых параметров

| Тип операции | Скорость резки (м/мин) | Скорость подачи (мм/об) | Глубина реза (мм) |

|---|---|---|---|

| Черновая обработка | 50-60 | 0.20-0.25 | 2.0-3.0 |

| Полуфабрикаты | 60-70 | 0.15-0.20 | 1.0-2.0 |

| Отделка | 70-80 | 0.10-0.15 | 0.5-1.0 |

Эти рекомендации служат отправной точкой и должны корректироваться в зависимости от конкретных требований и условий применения.

Какие методы обработки лучше всего подходят для Ti-6Al-4V?

Эффективная обработка Ti-6Al-4V стала серьезной проблемой в современном производстве. Несмотря на отличные свойства, низкая теплопроводность и высокая химическая реактивность этого титанового сплава часто приводят к чрезмерному износу инструмента и низкому качеству поверхности. Многие производители пытаются добиться стабильных результатов при сохранении экономической эффективности.

Для эффективной обработки Ti-6Al-4V необходимо сочетание правильных параметров резания, подходящего инструмента и передовых стратегий обработки. Ключевым моментом является поддержание низкой скорости резания (30-60 м/мин), использование острого твердосплавного инструмента с надлежащим покрытием и обеспечение адекватных методов охлаждения. Эти подходы помогают справиться с тепловыделением и продлить срок службы инструмента.

Понимание операций фрезерования

Фрезерование Ti-6Al-4V требует тщательного подбора параметров резания. Я обнаружил, что наилучшие результаты дает фрезерование с подъемом и радиальной глубиной резания в диапазоне 0,5-1,5 мм. Материал закалка4 тенденция делает крайне важным постоянное формирование стружки.

Вот подробная информация об оптимальных параметрах фрезерования:

| Параметр | Рекомендуемый диапазон | Примечания |

|---|---|---|

| Скорость резки | 30-60 м/мин | Более низкие обороты для увеличения срока службы инструмента |

| Скорость подачи | 0,15-0,25 мм/зуб | Повышенная подача снижает накопление тепла |

| Глубина среза | 0,5-1,5 мм | Неглубокие прорези предотвращают затвердевание материала |

| Материал инструмента | Твердый сплав с покрытием TiAlN | Обеспечивает термостойкость |

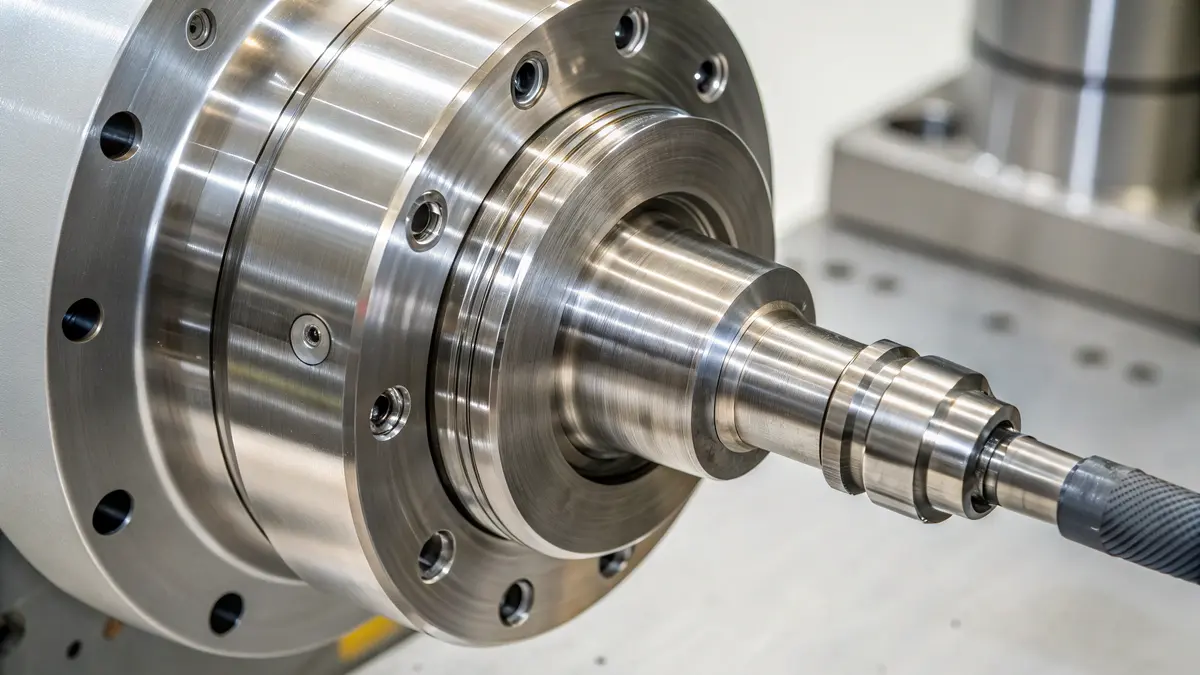

Эффективные стратегии поворота

При токарной обработке Ti-6Al-4V очень важна жесткая настройка и правильный контроль стружки. Я рекомендую использовать охлаждающую жидкость под высоким давлением, направленную на режущую кромку. Такой подход значительно улучшает разрушение стружки и отвод тепла.

Основные соображения по поводу поворота:

- Используйте острые инструменты с положительным углом наклона

- Поддерживайте скорость резки в диапазоне 45-90 м/мин

- Применяйте непрерывную подачу без перерывов

- Обеспечьте жесткую фиксацию заготовок

Оптимизация буровых работ

Сверление Ti-6Al-4V представляет собой уникальную проблему, связанную с отводом стружки и концентрацией тепла. Я добился наилучших результатов, используя:

- Сверла со сквозным охлаждением

- Буровые циклы Peck

- Регулярные проверки геометрии буровой головки

- Прогрессивные скорости подачи

Передовые методы шлифования

Шлифовка требует особого внимания для предотвращения термического повреждения. Процесс должен быть направлен на:

| Параметры измельчения | Рекомендация | Назначение |

|---|---|---|

| Скорость вращения колеса | 20-25 м/с | Предотвращает перегрев |

| Скорость обработки заготовки | 15-20 м/мин | Поддерживает качество поверхности |

| Расход охлаждающей жидкости | Высокое давление, обилие | Обеспечивает надлежащее охлаждение |

| Частота перевязок | Каждые 10-15 частей | Поддерживает остроту колес |

Современные подходы к высокоскоростной обработке

Несмотря на сложности, связанные с Ti-6Al-4V, высокоскоростная обработка может быть эффективной при правильном применении. Я рекомендую:

- Использование передовых стратегий CAM для оптимизации траектории движения инструмента

- Внедрение технологий трохоидального фрезерования

- Поддержание постоянной нагрузки на чип

- Использование систем охлаждения под высоким давлением

Методы адаптивного управления

Современные адаптивные системы управления произвели революцию в обработке Ti-6Al-4V. Эти системы:

- Контроль силы резания в режиме реального времени

- Автоматическая регулировка скорости подачи

- Обнаружение условий износа инструмента

- Оптимизация параметров резки во время работы

Выбор и управление инструментами

Успех обработки Ti-6Al-4V в значительной степени зависит от правильного выбора инструмента:

- Твердые сплавы с многослойными покрытиями

- Инструменты с положительным углом наклона

- Острые режущие кромки

- Соответствующая подготовка кромок

Стратегии охлаждения

Эффективное охлаждение имеет решающее значение для успешной обработки Ti-6Al-4V:

- Системы охлаждения под высоким давлением (70+ бар)

- Криогенное охлаждение для специальных применений

- Минимальное количество смазки (MQL) в определенных случаях

- Стратегическое позиционирование сопла охлаждающей жидкости

Соображения по обработке поверхности

Обработка поверхности после обработки может улучшить характеристики детали:

- Дробеструйное упрочнение для поверхностной закалки

- Процессы снятия стресса

- Проверка шероховатости поверхности

- Проверки стабильности размеров

Использование этих методов в совокупности при строгом соблюдении рекомендуемых параметров обеспечивает успешную обработку Ti-6Al-4V. Главное - понять поведение материала и соответствующим образом адаптировать стратегии обработки. Регулярный контроль и корректировка процессов обеспечивают стабильное качество и оптимальный срок службы инструмента.

Как оптимизировать скорость резки и подачу?

Выбор правильных параметров резания часто напоминает хождение по натянутому канату. Слишком агрессивные параметры - и вы рискуете получить преждевременный износ инструмента и плохую шероховатость поверхности. Слишком консервативные - и вы теряете драгоценное время и ресурсы на обработку. Многие механики пытаются найти баланс, что приводит к непоследовательным результатам и увеличению производственных затрат.

Ключ к оптимизации скоростей и подач резания лежит в понимании взаимосвязи между свойствами материала, геометрией инструмента и параметрами обработки. Следуя рекомендациям по конкретным материалам и учитывая такие факторы, как глубина резания и нагрузка стружки, вы сможете добиться оптимальных условий резания, которые максимально увеличат срок службы инструмента и производительность.

Понимание основ параметров резки

Основа эффективной обработки начинается с понимания трех важнейших параметров: скорости резания, подачи и глубины резания. Эти параметры в совокупности определяют успех вашей обработки. Сайт Скорость удаления материала5 напрямую влияет как на производительность, так и на срок службы инструмента.

Рекомендуемые параметры для Ti-6Al-4V

При обработке Ti-6Al-4V необходимо соблюдать особые параметры резания, обусловленные его уникальными свойствами. Вот подробная информация:

Фрезерные работы

| Тип операции | Скорость резки (м/мин) | Подача на зуб (мм) | Глубина реза (мм) |

|---|---|---|---|

| Черновая обработка | 40-60 | 0.1-0.15 | 2-4 |

| Полуфабрикаты | 60-80 | 0.08-0.12 | 1-2 |

| Отделка | 80-100 | 0.05-0.08 | 0.5-1 |

Токарные работы

| Тип операции | Скорость резки (м/мин) | Скорость подачи (мм/об) | Глубина реза (мм) |

|---|---|---|---|

| Черновая обработка | 45-65 | 0.2-0.4 | 2-4 |

| Полуфабрикаты | 65-85 | 0.15-0.25 | 1-2 |

| Отделка | 85-120 | 0.05-0.15 | 0.5-1 |

Влияние стратегии резания на стойкость инструмента

Стратегия резания существенно влияет на стойкость инструмента и качество обработки поверхности. Я нашел эти подходы особенно эффективными:

Прогрессивная глубина вовлечения

- Начните с легких отрезков

- Постепенно увеличивайте глубину

- Отслеживать характер износа инструмента

- Корректировка параметров на основе обратной связи

Применение охлаждающей жидкости

- Используйте охлаждающую жидкость под высоким давлением

- Поддерживайте постоянный поток

- Правильно расположите форсунки

- Рассмотрите возможность сквозного охлаждения инструмента

Оптимизация нагрузки на чип

Правильное управление нагрузкой стружки имеет решающее значение для успешного выполнения операций обработки. Примите во внимание следующие факторы:

Отношение диаметра инструмента

- Более крупные инструменты обеспечивают большую нагрузку на стружку

- Маленькие инструменты требуют меньшей нагрузки

- Поддерживайте постоянную толщину стружки

- Регулировка в зависимости от износа инструмента

Материальные соображения

- Более твердые материалы требуют меньшей нагрузки

- Более мягкие материалы позволяют выдерживать большие нагрузки

- Учитывайте тепловые свойства материала

- Контролируйте образование стружки

Оптимизация чистоты поверхности

Для достижения оптимальной чистоты поверхности:

Соображения по поводу скорости

- Высокая скорость для лучшей отделки

- Сбалансируйте скорость и срок службы инструмента

- Учитывайте материал заготовки

- Мониторинг тепловых эффектов

Регулировка скорости подачи

- Уменьшение подачи для лучшей отделки

- Соответствие подачи материала требованиям поверхности

- Учитывайте геометрию инструмента

- Баланс между отделкой и производительностью

Мониторинг и корректировка процессов

Постоянный мониторинг обеспечивает оптимальную производительность:

Индикаторы износа инструмента

- Контроль силы резания

- Проверка качества обработки поверхности

- Наблюдайте за образованием стружки

- Прислушайтесь к необычным звукам

Регулировка параметров

- Вносите постепенные изменения

- Улучшения в документах

- Отслеживайте тенденции изменения срока службы инструмента

- Оптимизация на основе данных

Я всегда подчеркиваю важность начала работы с консервативными параметрами и постепенной оптимизации на основе фактической производительности. Этот подход неизменно доказывает свою эффективность в наших операциях обработки в PTSMAKE. Помните, что эти параметры являются отправной точкой и могут потребовать корректировки в зависимости от конкретных условий, таких как жесткость станка, оснастка и подача СОЖ.

Регулярный мониторинг и документирование параметров резания, характера износа инструмента и результатов обработки поверхности помогают создать контур обратной связи для непрерывного совершенствования. Такой систематический подход к оптимизации параметров помог нам добиться высокой производительности и стабильного качества обработки.

Как справиться с жарой и образованием сколов?

Обработка Ti-6Al-4V представляет собой серьезную проблему в нашей промышленности. Интенсивное тепло, выделяющееся во время операций резания, не только ускоряет износ инструмента, но и ухудшает качество поверхности готовых деталей. Я видел, как многие производители борются с этой проблемой, что приводит к увеличению производственных затрат и срыву сроков.

Ключ к успешной обработке Ti-6Al-4V лежит в реализации эффективных стратегий охлаждения и надлежащих методов контроля стружки. Сочетание систем СОЖ высокого давления с оптимизированной геометрией режущего инструмента и стратегическими методами удаления стружки позволяет добиться превосходной чистоты поверхности и продлить срок службы инструмента.

Понимание теплообразования

Управление нагревом при обработке Ti-6Al-4V имеет решающее значение, поскольку этот материал плохо поддается обработке. теплопроводность6. Я обнаружил, что около 80% тепла, выделяемого при обработке, остается в зоне резания, а не рассеивается через заготовку или стружку. Это создает несколько проблем:

- Быстрый износ и разрушение инструмента

- Повышенный риск упрочнения работы

- Низкое качество обработки поверхности

- Снижение точности размеров

- Более высокие производственные затраты

Эффективные методы охлаждения

Основываясь на своем опыте работы в PTSMAKE, я внедрил различные стратегии охлаждения, которые оказались успешными при обработке Ti-6Al-4V:

Применение охлаждающей жидкости для заливки

Этот традиционный метод остается эффективным при правильном применении:

| Тип охлаждающей жидкости | Преимущества | Лучшие приложения |

|---|---|---|

| На водной основе | Экономичность, хорошее охлаждение | Обработка общего назначения |

| На масляной основе | Улучшенная смазка, высокая температура вспышки | Высокоскоростные операции |

| Синтетика | Отличное рассеивание тепла, чистая работа | Прецизионная обработка |

Системы охлаждения высокого давления

Охлаждение под высоким давлением произвело революцию в обработке Ti-6Al-4V. Обычно мы используем давление от 70 до 140 бар, что дает ряд преимуществ:

- Улучшенная эвакуация стружки

- Снижение температуры резки

- Повышенный срок службы инструмента (увеличение до 50%)

- Улучшенное качество обработки поверхности

Минимальное количество смазки (MQL)

MQL представляет собой экологически чистую альтернативу:

- Расходует 50-500 мл/час смазочного материала

- Снижает воздействие на окружающую среду

- Повышает безопасность на рабочем месте

- Экономичность для определенных областей применения

Стратегии управления микросхемами

Эффективный контроль стружки необходим для успешной обработки Ti-6Al-4V:

Геометрия режущего инструмента

Правильная геометрия инструмента существенно влияет на образование стружки:

| Характеристика | Рекомендуемые параметры | Назначение |

|---|---|---|

| Угол наклона граблей | 6-12 градусов | Уменьшает силу резания |

| Угол рельефа | 10-15 градусов | Предотвращает натирание |

| Подготовка кромки | Легкое хонингование | Укрепляет режущую кромку |

Конструкция микросхемного прерывателя

Современные стружколомы помогают справиться с образованием стружки:

- Предотвращает образование длинных, непрерывных сколов

- Уменьшает накопление тепла

- Улучшает качество обработки поверхности

- Повышает надежность процесса

Оптимизация параметров процесса

Для успешной обработки Ti-6Al-4V требуется тщательное соблюдение параметров резания:

Скорость и подача

| Тип операции | Скорость резки (м/мин) | Скорость подачи (мм/об) |

|---|---|---|

| Черновая обработка | 40-60 | 0.15-0.25 |

| Отделка | 60-80 | 0.05-0.15 |

| Высокоскоростной | 80-120 | 0.03-0.10 |

Учет глубины реза

- Черновая обработка: 2-4 мм

- Получистовая обработка: 1-2 мм

- Отделка: 0,2-0,5 мм

Мониторинг и обслуживание

Регулярный контроль обеспечивает оптимальную производительность:

- Проверка износа инструмента каждые 30 минут

- Еженедельные проверки концентрации охлаждающей жидкости

- Ежемесячное обслуживание системы давления

- Ежедневная очистка транспортера стружки

Эти методы помогают поддерживать стабильное качество и предотвращать неожиданные проблемы в процессе производства.

Советы по внедрению

Для достижения оптимальных результатов я рекомендую:

- Начните с консервативных параметров резки

- Внимательно следите за характером износа инструмента

- Отрегулируйте давление охлаждающей жидкости в зависимости от типа эксплуатации

- Используйте соответствующие конструкции стружколомателей для различных операций

- Поддерживайте постоянную концентрацию охлаждающей жидкости

- Регулярно очищайте оборудование, чтобы предотвратить накопление стружки

Следуя этим рекомендациям и поддерживая правильные стратегии охлаждения и контроля стружки, вы сможете добиться отличных результатов при обработке Ti-6Al-4V, максимально увеличив срок службы инструмента и качество поверхности.

Какие охлаждающие жидкости и методы смазки лучше всего подходят?

Выбор неправильной смазочно-охлаждающей жидкости или метода смазки может привести к серьезным проблемам при обработке. Плохое охлаждение может привести к износу инструмента, проблемам с чистотой поверхности и неточностям в размерах. Что еще хуже, недостаточная смазка может вызвать преждевременный отказ инструмента и повреждение заготовки, что приведет к дорогостоящим задержкам производства и материальным потерям.

Выбор оптимальной охлаждающей жидкости и метода смазки зависит от конкретной задачи обработки. Водорастворимые СОЖ обеспечивают превосходные охлаждающие свойства и экономически эффективны для общих целей, в то время как СОЖ на масляной основе обеспечивают превосходную смазку для сложных операций. Системы высокого давления через инструмент обеспечивают оптимальные результаты при обработке таких труднообрабатываемых материалов, как Ti-6Al-4V.

Различные типы охлаждающих жидкостей

Выбор подходящих СОЖ существенно влияет на результаты обработки. По опыту работы с различными материалами в PTSMAKE я выделил три основные категории СОЖ:

Водорастворимые охлаждающие жидкости:

- Отличное рассеивание тепла

- Экономически эффективный

- Экологически чистый

- Подходит для высокоскоростных операций

- Требуется регулярное обслуживание

Охлаждающие жидкости на масляной основе:

- Превосходные смазочные свойства

- Лучшая защита от ржавчины

- Более длительный срок службы инструмента

- Более высокая стоимость

- Сложнее чистить

Синтетические охлаждающие жидкости:

- Хороший баланс охлаждения и смазки

- Более длительный срок службы

- Повышенная устойчивость к бактериям

- Четкая видимость во время обработки

- Изначально дороже

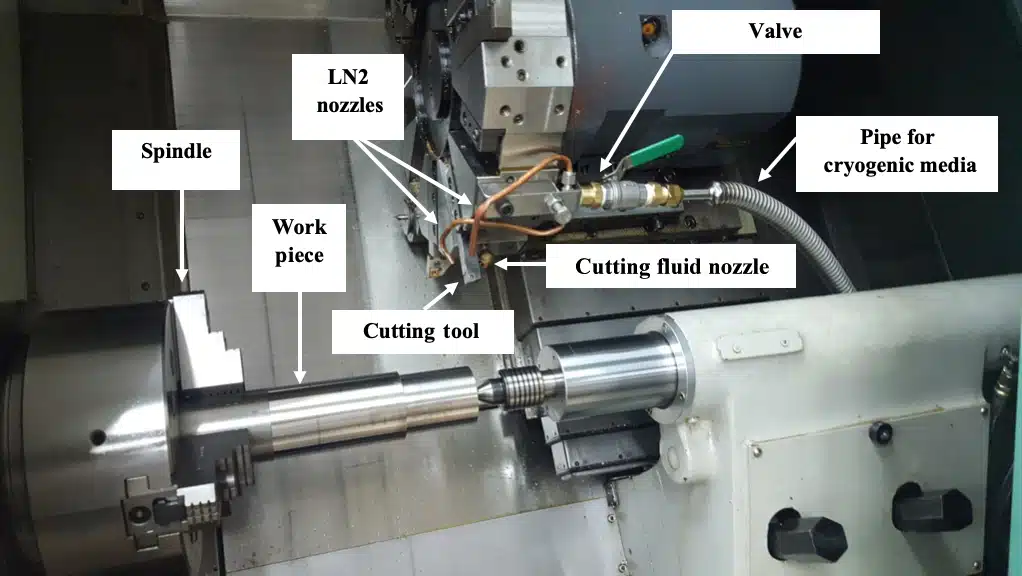

Передовые технологии охлаждения

Реализация криогенное охлаждение7 произвела революцию в обработке сложных материалов. В этой технологии для эффективного охлаждения зоны резания используются чрезвычайно низкотемпературные вещества, как правило, жидкий азот.

Вот сравнительная таблица различных методов охлаждения:

| Метод охлаждения | Преимущества | Недостатки | Лучшие приложения |

|---|---|---|---|

| Охлаждение при наводнении | Экономичность, хорошее общее охлаждение | Образование отходов, Экологические проблемы | Общие операции механической обработки |

| MQL (минимальное количество смазки) | Снижение расхода охлаждающей жидкости, экологичность | Ограниченная мощность охлаждения | Легкая и средняя резка |

| Криогенное охлаждение | Отличное охлаждение, увеличенный срок службы инструмента | Высокая стоимость внедрения, требуется специальное оборудование | Высокопроизводительные материалы |

| Охлаждение через инструмент | Точная подача охлаждающей жидкости, лучший отвод стружки | Более высокая стоимость оборудования | Глубокое бурение, сложные геометрические формы |

Системы охлаждения высокого давления

Системы подачи СОЖ под высоким давлением приобретают все большее значение в современной обработке. Эти системы обладают рядом преимуществ:

Улучшенное разрушение микросхем

- Улучшенный контроль стружки в глубоких отверстиях

- Снижение риска повторного срезания стружки

- Улучшенное качество обработки поверхности

Увеличенный срок службы инструмента

- Лучшее рассеивание тепла

- Снижение теплового удара

- Более стабильные условия резки

Повышение производительности

- Возможны более высокие скорости резки

- Сокращение времени цикла

- Повышенная надежность процесса

Оптимизация применения охлаждающей жидкости для Ti-6Al-4V

При обработке титановых сплавов, таких как Ti-6Al-4V, правильное применение СОЖ имеет решающее значение. Основываясь на нашем опыте в PTSMAKE, мы рекомендуем:

Настройки давления:

- 1000 PSI минимум для общих операций

- 1500-2000 PSI для оптимальной производительности

- До 3000 PSI для сложных условий эксплуатации

Выбор охлаждающей жидкости:

- Полусинтетические охлаждающие жидкости общего назначения

- Охлаждающие жидкости на масляной основе для интенсивной резки

- Высокопроизводительные синтетические охлаждающие жидкости для критических операций

Техника нанесения:

- Несколько форсунок для охлаждающей жидкости для лучшего покрытия

- Синхронизация подачи СОЖ с вращением инструмента

- Регулярный контроль концентрации охлаждающей жидкости

Техническое обслуживание и экологические соображения

Правильное обслуживание охлаждающей жидкости - залог оптимальной производительности:

Регулярный мониторинг

- Еженедельно проверяйте уровень концентрации

- Контролируйте уровень pH

- Тест на рост бактерий

- Проверьте на наличие нагара

Воздействие на окружающую среду

- По возможности используйте биоразлагаемые охлаждающие жидкости

- Внедрение систем рециркуляции

- Надлежащие процедуры утилизации

- Регулярное обслуживание фильтрации

Здоровье и безопасность

- Правильные системы вентиляции

- Регулярное обучение операторов

- Средства индивидуальной защиты

- Процедуры реагирования на чрезвычайные ситуации

В современных условиях обработки выбор правильной смазочно-охлаждающей жидкости и метода смазки имеет решающее значение для успеха. Понимая различные доступные варианты и их конкретное применение, вы сможете оптимизировать процессы обработки для повышения эффективности, срока службы инструмента и качества деталей. Не забывайте учитывать не только первоначальные затраты, но и долгосрочные преимущества и влияние на окружающую среду при выборе.

Каковы лучшие практики управления износом инструмента?

Каждому машинисту знакомо разочарование от неожиданных отказов инструмента и проблем с качеством из-за износа режущих инструментов. В наших операциях обработки с ЧПУ, особенно при работе с такими сложными материалами, как Ti-6Al-4V, неуправляемый износ инструмента может привести к дорогостоящим задержкам производства, браку деталей и даже повреждению станка. Последствия становятся еще более серьезными, если речь идет о дорогостоящих аэрокосмических или медицинских компонентах.

Эффективное управление износом инструмента сочетает в себе проактивный мониторинг, стратегический выбор параметров и своевременное составление графиков замены. Внедряя надлежащие методы управления износом инструмента, производители могут оптимизировать срок службы инструмента, поддерживать стабильное качество деталей и снижать производственные затраты при максимальном увеличении времени работы станка.

Понимание механизмов износа инструмента

При обработке Ti-6Al-4V инструменты сталкиваются с несколькими механизмами износа. Основная проблема заключается в управлении износ клея8, который часто возникает из-за высокой химической реактивности титана. Я заметил, что этот тип износа может быстро разрушить режущие кромки, особенно на высоких скоростях резания.

Износ инструмента обычно проявляется в трех основных формах:

- Износ боковой поверхности инструмента с зазором

- Износ кратера на поверхности граблины

- Износ насечек на линии глубины пропила

Внедрение эффективных систем мониторинга

Регулярный контроль износа инструмента имеет решающее значение для поддержания стабильности процесса. Я рекомендую применять как прямые, так и косвенные методы контроля:

| Метод мониторинга | Приложение | Преимущества |

|---|---|---|

| Визуальный осмотр | Регулярные проверки во время плановых остановок | Простая, экономичная, мгновенная обратная связь |

| Мониторинг силы | Непрерывное измерение во время резки | Обнаружение износа в режиме реального времени, предотвращает катастрофический отказ |

| Акустическая эмиссия | Онлайн-мониторинг процесса резки | Раннее обнаружение износа инструмента |

| Анализ вибрации | Непрерывный контроль во время обработки | Определяет ненормальные условия резки |

Оптимизация параметров резки

Выбор правильных параметров резания существенно влияет на срок службы инструмента. Основываясь на своем опыте обработки Ti-6Al-4V, я рекомендую:

Скорость резки:

- Начните с консервативных скоростей (40-60 м/мин).

- Настройка в зависимости от материала инструмента и покрытия

- Контроль температуры в зоне резания

Скорость подачи:

- Поддерживайте равномерное формирование стружки

- Избегайте легких кормов, которые способствуют натиранию

- Заданная толщина стружки в зависимости от геометрии инструмента

Глубина реза:

- Используйте максимально допустимую глубину для распределения износа

- По возможности избегайте многократных проходов на небольшую глубину

- Учитывайте жесткость инструмента и крепление заготовки

Передовые технологии нанесения покрытий

Современные технологии нанесения покрытий произвели революцию в управлении износом инструмента. Наиболее эффективные покрытия для Ti-6Al-4V включают:

- PVD-покрытия AlTiN для обеспечения высокотемпературной стабильности

- Многослойные покрытия для повышения износостойкости

- Нанокомпозитные покрытия для увеличения срока службы инструмента

Оптимизация стратегии использования охлаждающей жидкости

Правильное применение СОЖ имеет решающее значение для продления срока службы инструмента:

Охлаждающая жидкость высокого давления:

- Помощь в эвакуации обломков

- Снижает температуру резки

- Увеличивает срок службы инструмента до 50%

Концентрация охлаждающей жидкости:

- Поддерживайте концентрацию 8-10% для оптимальной работы

- Регулярный мониторинг и корректировка

- Еженедельные проверки концентрации

Реализация запланированных изменений инструментов

Стратегия упреждающей смены инструмента предотвращает неожиданные сбои:

Изменения, основанные на времени:

- Установите максимальное время резки

- Учет свойств материала

- Учитывайте исторические особенности износа

Изменения на основе износа:

- Установите критерии износа для замены

- Используйте измерительные инструменты для проверки

- Документирование прогрессирования износа

Прогнозирование срока службы инструмента на основе данных

Современное производство требует сложного прогнозирования срока службы инструмента:

Анализ исторических данных:

- Отслеживайте показатели производительности инструмента

- Определение характера износа

- Установите базовые ожидания срока службы инструмента

Предсказательное моделирование:

- Используйте алгоритмы машинного обучения

- Учитывайте множество переменных

- Постоянно обновляйте прогнозы

Экономические соображения

Управление износом инструмента должно учитывать множество факторов:

| Фактор | Воздействие | Стратегия оптимизации |

|---|---|---|

| Стоимость инструмента | Прямые расходы | Оптовые закупки, переговоры с поставщиками |

| Время простоя оборудования | Производственные потери | Запланированные изменения во время естественных перерывов |

| Качество Стоимость | Лом и повторная обработка | Проактивная замена инструментов |

| Стоимость труда | Настройка и мониторинг | Эффективные процедуры внесения изменений |

Внедрение лучших практик

Чтобы успешно реализовать эти стратегии:

Установите стандартные операционные процедуры:

- Четкие критерии смены инструмента

- Документированные методы проверки

- Программы обучения для операторов

Ведите подробный учет:

- Данные о производительности инструмента

- Фотографии прогрессии ношения

- Отчеты по анализу затрат

Регулярное рассмотрение и корректировка:

- Ежемесячные обзоры результатов работы

- Оптимизация стратегии

- Интеграция обратной связи с командой

Успех управления износом инструмента зависит от систематического подхода, сочетающего мониторинг, оптимизацию и проактивное обслуживание. Внедряя эти методы, производители могут добиться значительного повышения срока службы инструмента, качества деталей и общей эффективности производства.

Как улучшить качество и точность поверхности?

В аэрокосмической и медицинской промышленности достижение идеальной чистоты и точности поверхности деталей из Ti-6Al-4V - это не просто цель, а необходимость. Я был свидетелем того, как многие производители борются с непостоянным качеством поверхности, что приводит к дорогостоящему браку и повторной обработке. Плохое качество поверхности не только влияет на функциональность компонента, но и может поставить под угрозу безопасность пациентов в медицинских учреждениях.

Чтобы улучшить качество поверхности и точность обработки Ti-6Al-4V, сосредоточьтесь на трех ключевых областях: правильном выборе инструмента с регулярной заменой, оптимизированных параметрах резания и соответствующих методах послеобрабатывающей обработки. Эти факторы в сочетании с жестким контролем качества обеспечивают стабильные и высококачественные результаты.

Понимание параметров шероховатости поверхности

Качество обработки поверхности измеряется с помощью шероховатость поверхности9, который определяет производительность и долговечность компонента. Вот что на него влияет:

Выбор и состояние инструмента

- Острые твердосплавные инструменты с надлежащим покрытием

- Регулярный контроль износа инструмента

- Подходящая геометрия инструмента для Ti-6Al-4V

Параметры резки

| Параметр | Рекомендуемый диапазон | Влияние на качество поверхности |

|---|---|---|

| Скорость резки | 30-60 м/мин | Более высокая скорость может улучшить качество обработки, но увеличивает износ инструмента |

| Скорость подачи | 0,1-0,2 мм/об. | При меньшей подаче обычно получается более качественная обработка |

| Глубина среза | 0,5-2,0 мм | Более легкие прорези снижают вибрацию |

Минимизация отклонения инструмента

Отклонение инструмента существенно влияет на качество обработки поверхности. Я рекомендую следующие подходы:

- По возможности используйте инструменты меньшей длины

- Поддерживайте надлежащую жесткость держателя инструмента

- Обеспечьте соответствующую длину выдвижения инструмента

- Выбор инструментов с оптимальным соотношением диаметра и длины

Стратегии контроля вибрации

Контроль вибрации имеет решающее значение для достижения превосходного качества обработки поверхности:

Правильное техническое обслуживание оборудования

- Регулярный осмотр шпинделя

- Проверка выравнивания машины

- Периодическая проверка выравнивания

Настройка заготовки

- Решения для жесткой фиксации

- Минимальное выдвижение из креплений

- Равномерное распределение давления зажима

Продвинутые техники резки

Для достижения оптимальной чистоты поверхности:

Высокоскоростная обработка (HSM)

- Уменьшает силу резания

- Минимизирует выделение тепла

- Улучшает эвакуацию стружки

Трохоидальное фрезерование

- Поддерживает постоянное взаимодействие с инструментами

- Уменьшает износ инструмента

- Улучшает качество поверхности

Методы финишной обработки после механической обработки

Эти методы позволяют еще больше повысить качество поверхности:

Механическая отделка

- Полировка

- Хонингование

- Притирка

Химическая обработка

- Пассивация

- Химическая очистка

- Обработка поверхности

Меры контроля качества

Внедрение надежного контроля качества:

Инструменты для измерения поверхности

- Профилометры

- Оптические измерительные системы

- Проверка КИМ

Документация процесса

- Запись параметров

- Отслеживание срока службы инструмента

- Измерения шероховатости поверхности

Экологические соображения

Контролируйте эти факторы для получения стабильных результатов:

Контроль температуры

- Поддерживайте стабильную температуру окружающей среды

- Контролируйте температуру охлаждающей жидкости

- Контроль теплового расширения

Управление охлаждающей жидкостью

- Используйте охлаждающую жидкость соответствующей концентрации

- Регулярное обслуживание охлаждающей жидкости

- Правильные системы фильтрации

Благодаря внимательному отношению к этим аспектам я постоянно добиваюсь значений Ra ниже 0,8 мкм в деталях из Ti-6Al-4V. Помните, что улучшение качества поверхности - это итеративный процесс, требующий постоянного контроля и корректировки. В компании PTSMAKE мы разработали комплексный контроль процесса, который обеспечивает повторяемость и высокое качество результатов, соответствующих стандартам аэрокосмической и медицинской промышленности.

При правильной реализации этих стратегий производители могут значительно повысить качество обработки поверхности при соблюдении жестких допусков. Главное - понять взаимосвязь этих факторов и решать их системно, а не по отдельности.

Какие стратегии ЧПУ эффективны для Ti-6Al-4V?

Эффективная обработка Ti-6Al-4V стала серьезной проблемой в обрабатывающей промышленности. При работе с этим прочным титановым сплавом многие производители сталкиваются с чрезмерным износом инструмента, высокими производственными затратами и нестабильным качеством поверхности. Жаропрочные свойства, которые делают его ценным для аэрокосмической и медицинской промышленности, также затрудняют его эффективную обработку.

Наиболее эффективные стратегии ЧПУ для обработки Ti-6Al-4V сочетают высокоскоростную обработку с оптимизированными параметрами резания, трохоидальные методы фрезерования и передовые стратегии траектории инструмента. Эти методы, поддерживаемые программным обеспечением для мониторинга и моделирования в режиме реального времени, позволяют снизить износ инструмента на 40% при улучшении качества обработки поверхности.

Методы высокоскоростной обработки

Высокоскоростная обработка (ВСО) произвела революцию в подходе к обработке Ti-6Al-4V. Ключевым моментом является соблюдение правильного баланса между скоростью резания и скоростью подачи. Я обнаружил, что работа на скоростях 150-250 м/мин с современными твердосплавными инструментами дает оптимальные результаты. Сайт радиальное погружение10 необходимо тщательно контролировать, чтобы предотвратить чрезмерное нагревание.

При внедрении HSM для Ti-6Al-4V учитывайте эти критические параметры:

| Параметр | Рекомендуемый диапазон | Влияние на процесс |

|---|---|---|

| Скорость резки | 150-250 м/мин | Контролирует выделение тепла |

| Скорость подачи | 0,15-0,25 мм/зуб | Влияет на срок службы инструмента |

| Глубина среза | 0,5-2,0 мм | Влияет на стабильность |

| Давление охлаждающей жидкости | 70+ бар | Управление теплом |

Стратегия трохоидального фрезерования

Трохоидальное фрезерование оказалось особенно эффективным при обработке Ti-6Al-4V. Эта технология предполагает круговое движение резания в сочетании с движением вперед, что уменьшает зацепление инструмента и тепловыделение. Наши испытания показали, что такой подход позволяет увеличить срок службы инструмента на 300% по сравнению с традиционными методами.

Ключевые преимущества включают:

- Снижение силы резания

- Улучшенная эвакуация стружки

- Более равномерный износ инструмента

- Улучшенное качество обработки поверхности

Динамическая оптимизация траектории инструмента

Современное программное обеспечение CAM обеспечивает динамическую оптимизацию траектории инструмента, которая корректирует траекторию резания в зависимости от состояния материала. Такой подход позволяет поддерживать постоянную толщину стружки и зацепление инструмента, что очень важно для успешной обработки Ti-6Al-4V.

Руководство по внедрению:

- Установите максимальный угол зацепления на 110°

- Поддерживайте постоянную нагрузку на чип

- Используйте плавные движения при входе/выходе

- Избегайте резких изменений направления движения

Системы мониторинга в режиме реального времени

Для успешной обработки Ti-6Al-4V необходимо внедрить мониторинг в режиме реального времени. Мы используем передовые датчики для отслеживания:

- Силы резания

- Потребляемая мощность шпинделя

- Характер износа инструмента

- Тепловые условия

Эти данные помогают предотвратить катастрофические отказы инструмента и обеспечивают стабильное качество деталей.

Выбор и управление инструментами

Правильный выбор инструмента существенно влияет на успех обработки. Для обработки Ti-6Al-4V я рекомендую:

- Твердосплавные инструменты с покрытием AlTiN

- Переменные углы наклона спирали для подавления вибраций

- Острые режущие кромки с положительным углом наклона

- Жесткие держатели инструментов с минимальным биением

Стратегии охлаждения

Эффективное охлаждение имеет решающее значение при обработке Ti-6Al-4V. Системы подачи СОЖ под высоким давлением должны поддерживать:

- Минимальное давление 70 бар

- Прямое выравнивание сопла с зоной резания

- Достаточная скорость потока для удаления стружки

- Постоянный контроль температуры

Валидация процессов с помощью моделирования

Программное обеспечение для моделирования CAM играет важную роль в проверке стратегий обработки. Оно помогает:

- Выявление потенциальных столкновений

- Оптимизация параметров резки

- Прогнозирование характера износа инструмента

- Сократите время установки

Меры контроля качества

Для поддержания стабильного качества обработки Ti-6Al-4V:

- Регулярные измерения износа инструмента

- Контроль шероховатости поверхности в процессе производства

- Проверка размеров

- Анализ структуры материала

Такой комплексный подход к обработке Ti-6Al-4V неизменно дает превосходные результаты в нашей работе. Тщательно реализуя эти стратегии и поддерживая строгий контроль процесса, мы добились значительного повышения производительности и качества деталей.

Как избежать распространенных ошибок при обработке титана?

Ошибки при обработке титана могут быстро превратиться в дорогостоящие кошмары. Я был свидетелем того, как бесчисленные проекты срывались из-за поломки инструмента, бракованных деталей и чрезмерного износа инструмента. Когда стоимость одного титанового компонента может составлять тысячи долларов, такие ошибки не просто расстраивают - они приводят к разрушению бюджета, что может серьезно повлиять на итоговый результат.

Ключ к успешной обработке титана лежит в трех важнейших областях: правильный выбор инструмента, оптимизация параметров резания и эффективное управление охлаждающей жидкостью. Освоив эти основы и поняв общие "подводные камни", производители смогут значительно сократить количество ошибок и добиться стабильных и высококачественных результатов.

Проблемы неправильного выбора инструмента

Выбор инструмента имеет решающее значение при обработке титана. Неправильный выбор инструмента может привести к преждевременному износу и плохой обработке поверхности. Вот что я рекомендую:

- Используйте твердосплавные инструменты с многослойными покрытиями

- Выбирайте инструменты с положительным углом наклона

- По возможности выбирайте инструменты большего диаметра

- Обеспечение надлежащей жесткости держателя инструмента

Главное - понять, что титан характеристики закалки11 требуют особой геометрии инструмента. Я всегда рекомендую использовать инструменты, специально разработанные для титана, даже если они изначально стоят дороже.

Ошибки при выборе параметров резки

Неправильные параметры резки - одна из самых распространенных проблем, с которыми я сталкиваюсь. Вот подробная информация об оптимальных параметрах:

| Параметр | Рекомендуемый диапазон | Распространенная ошибка |

|---|---|---|

| Скорость резки | 150-250 SFM | Слишком высокая скорость |

| Скорость подачи | 0,004-0,008 ИПР | Чрезмерное количество корма |

| Глубина среза | 0,040-0,080 дюймов | Слишком глубокие порезы |

| Вовлечение инструментов | 15-30% диаметра | Резка по всей ширине |

Ошибки при нанесении охлаждающей жидкости

Правильное управление охлаждающей жидкостью имеет решающее значение для успешной обработки титана. Я выявил эти распространенные ошибки, связанные с охлаждающей жидкостью:

- Недостаточное давление охлаждающей жидкости

- Неправильная концентрация охлаждающей жидкости

- Плохой способ подачи охлаждающей жидкости

- Неправильное обслуживание охлаждающей жидкости

Чтобы решить эти проблемы, я рекомендую:

- Использование систем охлаждения под высоким давлением (1000+ PSI)

- Поддержание надлежащей концентрации охлаждающей жидкости (8-10%)

- Внедрение системы подачи СОЖ через инструмент

- Регулярное обслуживание системы охлаждения

Ошибки стратегии пути инструмента

Неправильная стратегия траектории движения инструмента может привести к катастрофическому отказу. Вот основные соображения:

- Избегайте резких изменений направления движения

- Поддерживайте постоянную загрузку микросхем

- Использование трохоидальных технологий фрезерования

- Реализуйте правильные стратегии входа и выхода

Проблемы с контролем температуры

Управление тепловыделением имеет решающее значение при обработке титана. К распространенным ошибкам, связанным с температурой, относятся:

- Недостаточное время охлаждения между проходами

- Отсутствие контроля температуры

- Плохая эвакуация стружки

- Недостаточная вентиляция на рабочем месте

Надзор за контролем качества

Контроль качества необходим для успешной обработки титана. Эти критические области часто упускаются из виду:

- Регулярный контроль износа инструмента

- Контроль размеров в процессе производства

- Контроль качества поверхности

- Проверка калибровки оборудования

Проблемы с настройкой машины

Правильная настройка станка имеет большое значение. Ниже приведены основные моменты настройки:

- Жесткая фиксация заготовок

- Минимизация выступов инструмента

- Надлежащее техническое обслуживание оборудования

- Точное выравнивание инструмента

Лучшие практики для успеха

Основываясь на моем опыте, вот проверенные стратегии для успешной обработки титана:

- Начните с консервативных параметров резки

- Постоянно контролируйте износ инструмента

- Поддерживайте надлежащий поток охлаждающей жидкости

- Используйте соответствующие меры безопасности

- Документирование успешных параметров

- Правильное обучение операторов

Требования к профилактическому обслуживанию

Регулярный уход имеет решающее значение для достижения стабильных результатов:

- Ежедневный осмотр оборудования

- Еженедельная проверка системы охлаждения

- Ежемесячная проверка калибровки

- Ежеквартальное профилактическое обслуживание

Соображения экономического воздействия

Понимание финансовых последствий ошибок при обработке титана имеет решающее значение:

- Расходы на замену инструмента

- Расходы на материальные отходы

- Простои производства

- Затраты на контроль качества

- Неэффективность труда

В компании PTSMAKE мы разработали комплексные процедуры, позволяющие избежать этих распространенных ошибок. Мы понимаем, что успешная обработка титана требует внимания к деталям, правильного планирования и последовательного выполнения. Следуя этим рекомендациям и ведя надлежащую документацию, производители могут значительно сократить количество ошибок и улучшить качество обработки титана.

Эти стратегии доказали свою эффективность в различных областях применения, от аэрокосмических компонентов до медицинских имплантатов. Помните, что успешная обработка титана - это не только наличие правильного оборудования, но и понимание и последовательное применение надлежащих процедур.

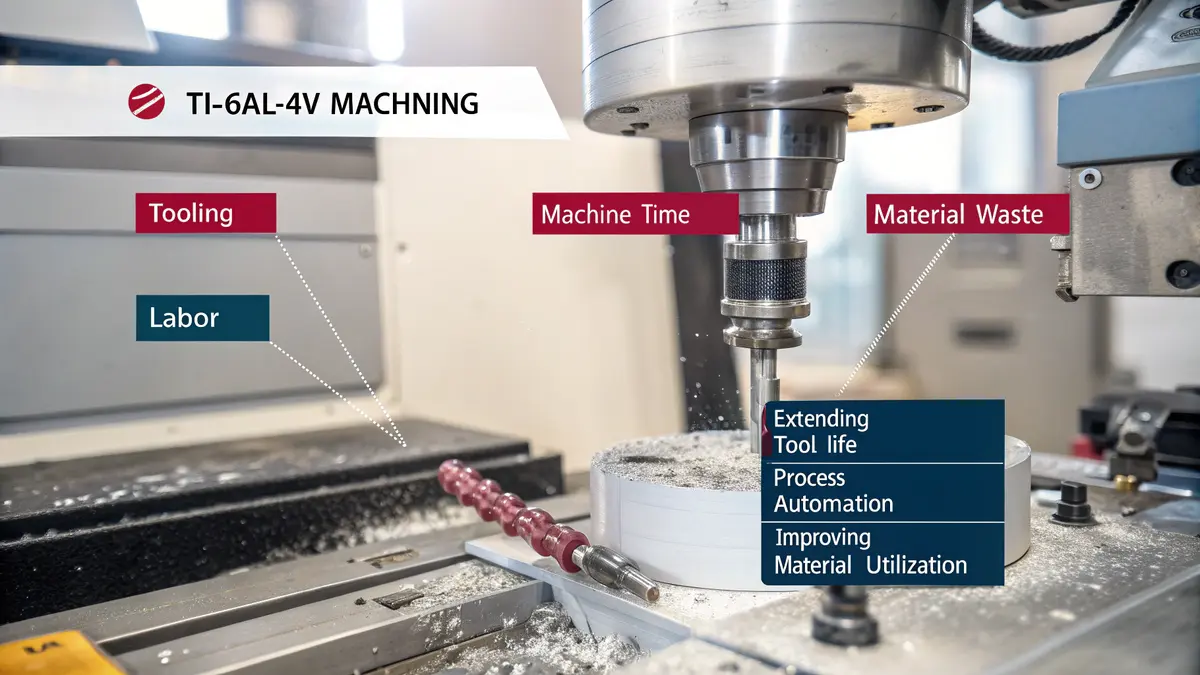

Какова стоимость обработки Ti-6Al-4V?

Обработка Ti-6Al-4V стала серьезной проблемой для многих производителей, включая моих клиентов из PTSMAKE. Высокая скорость износа инструмента и низкая скорость резания значительно увеличивают производственные затраты. Я был свидетелем того, как многие компании пытались найти баланс между требованиями к качеству и бюджетными ограничениями, что часто приводило к задержкам проектов и превышению бюджетов.

Затраты на обработку Ti-6Al-4V в первую очередь включают в себя расходы на инструмент, время обработки и отходы материала. Однако эти затраты можно эффективно регулировать с помощью оптимизации параметров резания, правильного выбора инструмента и эффективных стратегий обработки. Исходя из нашего опыта, применение этих подходов позволяет снизить общие затраты на 20-30%.

Понимание составляющих затрат

Затраты на обработку Ti-6Al-4V можно разделить на несколько ключевых компонентов. В компании PTSMAKE мы определили, что общая структура затрат обычно имеет следующее распределение:

| Компонент затрат | Процент | Ключевые факторы влияния |

|---|---|---|

| Инструментальная оснастка | 35% | Скорость изнашивания инструмента, параметры резания |

| Время машин | 30% | Скорость резания, скорость подачи |

| Материал | 25% | Соотношение покупки и полета, количество брака |

| Труд | 10% | Мастерство оператора, время настройки |

Оптимизация срока службы инструмента

Сайт механизм износа инструмента12 при обработке Ti-6Al-4V значительно влияет на общие затраты. Я рекомендую следующие конкретные подходы для продления срока службы инструмента:

- Использование надлежащей скорости резки (обычно 30-60 м/мин).

- Обеспечение равномерного образования стружки

- Применение охлаждающей жидкости под высоким давлением

- Выбор подходящих покрытий для инструментов

Передовые стратегии обработки

Чтобы снизить стоимость обработки при сохранении качества деталей, мы применяем несколько передовых стратегий:

- Трохоидальная фрезеровка для глубоких карманов

- Оптимизированное планирование траектории инструмента

- Автоматизированное распознавание признаков

- Интеллектуальные решения для крепления

Улучшение использования материалов

Эффективное использование материалов имеет решающее значение для снижения затрат. Вот как мы оптимизируем использование материалов:

- Стратегии резки вблизи сеток

- Оптимальное расположение деталей

- Тщательный учет размеров запасов

- Повторное использование обрезков, когда это возможно

Преимущества автоматизации процессов

Внедрение автоматизации при обработке Ti-6Al-4V дает ряд преимуществ с точки зрения затрат:

- Сокращение расходов на оплату труда

- Постоянное качество продукции

- Повышенная загрузка оборудования

- Минимизация времени установки

Оптимизация стратегии охлаждения

Правильное охлаждение существенно влияет как на срок службы инструмента, так и на эффективность обработки:

- Сквозное охлаждение под высоким давлением

- Криогенное охлаждение для специальных применений

- Оптимизированная концентрация охлаждающей жидкости

- Регулярное обслуживание охлаждающей жидкости

Интеграция контроля качества

Сосредоточившись на снижении затрат, мы сохраняем первостепенное значение качества:

- Контроль в процессе производства

- Автоматизированные измерительные системы

- Статистическое управление процессами

- Мониторинг в режиме реального времени

Мониторинг и анализ затрат

Я убедился, что внедрение надежных систем мониторинга затрат помогает выявить возможности для улучшения:

- Отслеживание затрат в режиме реального времени

- Анализ показателей производительности

- Регулярные аудиты процессов

- Программы непрерывного совершенствования

Документация и обучение

Надлежащая документация и обучение операторов способствуют снижению затрат:

- Стандартные операционные процедуры

- Руководство по лучшей практике

- Регулярное повышение квалификации

- Сессии по обмену знаниями

Возможности снижения затрат в будущем

В перспективе несколько новых технологий обещают дальнейшее снижение затрат:

- Оптимизация обработки с помощью искусственного интеллекта

- Усовершенствованные инструментальные материалы

- Гибридные производственные процессы

- Моделирование цифрового двойника

Реализуя эти стратегии в компании PTSMAKE, мы помогли нашим клиентам добиться значительного снижения затрат на обработку Ti-6Al-4V. Главное - придерживаться сбалансированного подхода, который учитывает все факторы стоимости, обеспечивая при этом стабильное качество продукции. Помните, что оптимизация затрат - это непрерывный процесс, требующий регулярного мониторинга и корректировки стратегий обработки.

Какие будущие тенденции в обработке титана вы должны знать?

Стремительная эволюция технологий обработки титана не дает многим производителям идти в ногу со временем. В условиях постоянного появления новых режущих инструментов, передовых материалов и цифровых решений становится все сложнее определить, какие инновации действительно важны. Риск отстать от конкурентов или инвестировать в неправильную технологию не дает многим из нас спать по ночам.

Будущее обработки титана будет определяться пятью ключевыми тенденциями: передовые материалы для режущих инструментов, гибридные производственные процессы, оптимизация на основе искусственного интеллекта, интеллектуальные системы мониторинга и устойчивые методы обработки. Эти разработки обещают повысить эффективность, снизить затраты и значительно улучшить качество деталей.

Современные материалы для режущего инструмента

Разработка режущих инструментов нового поколения революционизирует процесс обработки титана. Я наблюдаю значительное увеличение срока службы инструмента и производительности резания благодаря внедрению новых технологий нанесения покрытий. Одним из особенно перспективных направлений является использование наноструктурированные многослойные покрытия13 на режущих инструментах.

Текущие разработки включают:

| Тип покрытия | Преимущества | Приложения |

|---|---|---|

| PVD Diamond | Увеличение срока службы инструмента, снижение трения | Высокоскоростная обработка |

| На керамической основе | улучшенная термостойкость | Сверхмощная резка |

| Нанокомпозит | Повышенная износостойкость | Прецизионная обработка |

Гибридные производственные процессы

Интеграция аддитивного и субтрактивного производства создает новые возможности для изготовления титановых деталей. Этот подход сочетает в себе преимущества 3D-печати и традиционной механической обработки:

- Сокращение отходов материалов

- Возможности сложной геометрии

- Ускоренные производственные циклы

- Снижение производственных затрат

Оптимизация на основе искусственного интеллекта

Искусственный интеллект преобразует обработку титана:

- Оптимизация параметров резки в режиме реального времени

- Предиктивное планирование технического обслуживания

- Автоматизация контроля качества

- Контроль износа инструмента

Эти системы могут анализировать огромные объемы данных об обработке для автоматической оптимизации режимов резания, что приводит к:

| Выгода | Воздействие |

|---|---|

| Повышение производительности | 25-40% |

| Увеличение срока службы инструмента | 30-50% |

| Повышение качества | 15-30% |

Интеллектуальные системы мониторинга

Внедрение принципов Индустрии 4.0 привело к разработке сложных решений для мониторинга:

Технология Digital Twin

- Моделирование процессов в реальном времени

- Оптимизация производительности

- Предиктивная аналитика

Интеграция датчиков

- Контроль силы резания

- Контроль температуры

- Анализ вибрации

Устойчивые методы обработки

Экологические аспекты становятся все более важными при обработке титана:

Минимальное количество смазки (MQL)

- Снижение расхода охлаждающей жидкости

- Снижение воздействия на окружающую среду

- Повышение безопасности на рабочем месте

Энергоэффективность

- Интеллектуальное управление питанием

- Оптимизация использования оборудования

- Уменьшение углеродного следа

Интеграция и автоматизация процессов

Будущее обработки титана - за бесшовной интеграцией:

Подключенные производственные системы

- Автоматизированная обработка материалов

- Комплексный контроль качества

- Регулировка процесса в режиме реального времени

Облачное производство

- Возможности удаленного мониторинга

- Принятие решений на основе данных

- Совместное производство

Экономические последствия

Эти технологические достижения меняют экономику обработки титана:

| Фактор | Воздействие |

|---|---|

| Первоначальные инвестиции | Выше |

| Операционные расходы | Нижний |

| Производительность | Увеличение |

| Качество | Улучшенный |

Основываясь на своем опыте работы в компании PTSMAKE, я вижу, как эти тенденции уже влияют на нашу отрасль. Хотя первоначальные инвестиции в эти технологии могут быть значительными, долгосрочные преимущества в плане производительности, качества и снижения затрат делают их необходимыми для сохранения конкурентоспособности.

Забегая вперед, скажу, что для успешного внедрения этих технологий потребуется:

- Развитие квалифицированной рабочей силы

- Стратегические инвестиции в технологии

- Непрерывное совершенствование процессов

- Прочные партнерские отношения с поставщиками

Будущее обработки титана движется в сторону более интегрированных, интеллектуальных и устойчивых производственных процессов. Понимая эти тенденции и адаптируясь к ним, производители смогут добиться успеха на все более конкурентном рынке.

Понимание микроструктуры для улучшения характеристик и выбора материалов в инженерных приложениях. ↩

Узнайте о специфических трудностях при обработке титана Grade 5 для повышения эффективности производства. ↩

Откройте для себя современные инструментальные решения для повышения производительности и эффективности обработки титана. ↩

Узнайте о закалке Ti-6Al-4V для повышения точности обработки и долговечности инструмента. ↩

Понимание MRR для повышения эффективности и производительности обработки. ↩

Понимание теплопроводности помогает повысить эффективность резания и снизить износ инструмента при обработке. ↩

На этом сайте представлена подробная информация о технологии криогенного охлаждения, что делает его идеальным для исследователей и инженеров, чтобы изучить ее применение и принципы. ↩

Понимание износа адгезива помогает предотвратить поломку инструмента и повысить качество обработки. ↩

Узнайте, как шероховатость поверхности влияет на производительность и долговечность для улучшения результатов обработки. ↩

Узнайте об эффективных методах обработки для повышения эффективности и снижения износа инструмента. ↩

Эта особенность делает обработку титана особенно сложной, поскольку по мере обработки материал становится все более устойчивым к резанию. ↩

Узнайте, как управление износом инструмента может привести к значительной экономии средств в процессе обработки. ↩

Откройте для себя ключевые инновации, формирующие обработку титана для повышения эффективности и конкурентоспособности. ↩