Вы когда-нибудь задумывались, как повседневные пластиковые изделия, от чехла для смартфона до деталей автомобиля, изготавливаются с такой невероятной точностью? Многие производители сталкиваются с проблемой эффективного производства сложных пластиковых деталей при сохранении качества и снижении затрат. Задача становится еще более сложной, когда приходится иметь дело с требованиями крупносерийного производства и сложными конструкторскими спецификациями. Пластиковые инжекционные [...].

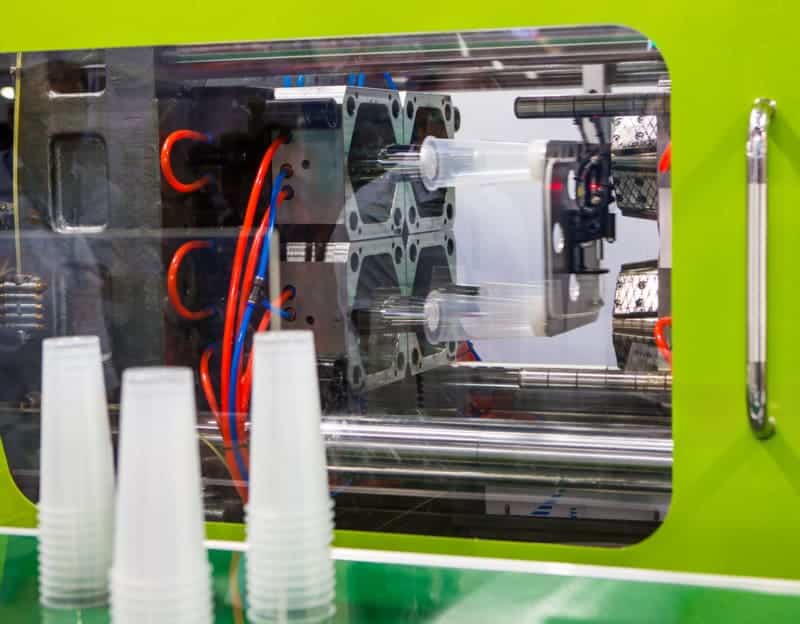

Литье пластмасс под давлением - это производственный процесс, в ходе которого пластиковые гранулы превращаются в точно сформированные детали путем впрыска расплавленного пластика в специально разработанную полость формы. После охлаждения и застывания деталь выталкивается, создавая точные копии с неизменным качеством и минимальным количеством отходов.

Понимание основного процесса

Процесс литья пластмасс под давлением проходит в тщательно контролируемой последовательности, которая обеспечивает стабильное качество. В компании PTSMAKE мы усовершенствовали этот процесс, чтобы добиться оптимальных результатов для наших клиентов. Процесс начинается с термопластичная смола1 гранулы, подаваемые в бункер термопластавтомата.

Основные шаги включают:

- Подготовка материалов

- Плавление и инжекция

- Охлаждение и затвердевание

- Выброс деталей

- Контроль качества

Основные компоненты машины для литья под давлением

Успех литья под давлением в значительной степени зависит от точной работы нескольких важнейших компонентов:

Бункер

- Хранит пластиковые гранулы

- Регулирует скорость подачи материала

- Предотвращает загрязнение

- Поддерживает постоянный поток материалов

Ствол и винт

- Нагревает и плавит пластиковые материалы

- Обеспечивает равномерное перемешивание материалов

- Регулирует давление впрыска

- Поддерживает стабильность температуры

Система плесени

- Создает геометрию детали

- Контролирует процесс охлаждения

- Управление движением материалов

- Обеспечивает качество деталей

Применение в различных отраслях промышленности

Универсальность литья под давлением делает его неоценимым в различных отраслях:

| Промышленность | Общие приложения | Ключевые преимущества |

|---|---|---|

| Автомобили | Компоненты приборной панели, бамперы | Высокая прочность, сложные формы |

| Медицина | Хирургические инструменты, корпуса приборов | Стерильное производство, точность |

| Бытовая электроника | Чехлы для телефонов, детали для ноутбуков | Эстетическая отделка, консистенция |

| Упаковка | Контейнеры, крышки, затворы | Экономичный, большой объем |

| Промышленность | Детали машин, инструменты | Прочность, надежность |

Преимущества литья под давлением

Эффективность производства

- Возможность работы с большими объемами

- Быстрая продолжительность цикла

- Автоматизированная работа

- Минимальное образование отходов

Качество и последовательность

- Точное копирование деталей

- Отличная обработка поверхности

- Жесткие допуски

- Структурная целостность

Гибкость конструкции

- Возможна сложная геометрия

- Многочисленные варианты материалов

- Различные текстуры поверхности

- Настройка цвета

Экономическая эффективность

- Низкая стоимость деталей при больших объемах

- Минимальные отходы материалов

- Снижение трудозатрат

- Долгосрочная стойкость формы

Соображения по выбору материала

Выбор правильного материала имеет решающее значение для успешного литья под давлением. К распространенным материалам относятся:

ABS (акрилонитрил-бутадиен-стирол)

- Высокая ударопрочность

- Хорошая обработка поверхности

- Отличная стабильность размеров

Полипропилен (PP)

- Химическая стойкость

- Легкий

- Экономически эффективный

Поликарбонат (PC)

- Высокая прочность

- Оптическая чистота

- Термостойкость

Нейлон (PA)

- Износостойкость

- Прочность и долговечность

- Химическая стойкость

Меры контроля качества

Для поддержания стабильного качества мы применяем несколько мер контроля:

Предпроизводственное тестирование

- Проверка материалов

- Анализ течения в пресс-форме

- Оптимизация параметров процесса

Мониторинг в процессе производства

- Контроль температуры

- Контроль давления

- Отслеживание времени цикла

Постпроизводственный контроль

- Проверка размеров

- Визуальный осмотр

- Функциональное тестирование

Значение литья пластмасс под давлением в современном производстве трудно переоценить. Оно сочетает в себе эффективность, точность и масштабируемость так, как мало какой другой производственный процесс может сравниться с ним. По мере развития технологий этот универсальный процесс будет оставаться на переднем крае производства пластиковых деталей, обеспечивая инновации во многих отраслях промышленности.

Как происходит процесс литья под давлением?

Вы когда-нибудь задумывались, почему некоторые пластмассовые изделия имеют нестабильное качество или преждевременно выходят из строя? Многие производители сталкиваются с проблемой бракованных деталей, отходов материалов и задержек в производстве, потому что не до конца понимают процесс литья под давлением. Эти проблемы не только увеличивают расходы, но и наносят ущерб отношениям с клиентами и репутации бренда.

Процесс литья под давлением состоит из систематической последовательности этапов: подготовка материала, нагрев и впрыск, охлаждение и выталкивание детали. Этот точный метод производства использует контролируемую температуру, давление и время для превращения пластиковых гранул в высококачественные готовые изделия.

Выбор и подготовка материалов

Путешествие начинается с выбора правильного материала. Я всегда подчеркиваю своим клиентам, что выбор материала имеет решающее значение для успеха изделия. Пластиковая смола должна соответствовать как требованиям к изделию, так и параметрам формовки. Обычно мы рассматриваем:

- Механические свойства (прочность, гибкость)

- Температурная стойкость

- Химическая стойкость

- Экономическая эффективность

- Характеристики обработки

Перед началом процесса формовки мы обеспечиваем надлежащую сушку материала. Гигроскопичность2 Материалы требуют особого внимания для предотвращения проблем с качеством при формовке.

Проектирование и установка пресс-формы

Пресс-форма - это, по сути, сердце процесса литья под давлением. Хорошо спроектированная пресс-форма включает в себя:

- Полости и сердцевина, образующие форму детали

- Бегущая система для подачи материала

- Каналы охлаждения

- Система выброса

- Система вентиляции

| Компонент пресс-формы | Функция | Влияние на качество |

|---|---|---|

| Ворота | Контроль движения материалов | Влияет на рисунок заполнения и линии сварного шва |

| Бегуны | Направление материала в полости | Влияет на распределение давления |

| Каналы охлаждения | Регулировать температуру | Определяет время цикла и деформацию |

| Вентиляция | Освободите захваченный воздух | Предотвращает подгорание и неполное заполнение |

Фаза инъекции

Во время этой критической фазы происходит несколько ключевых событий:

Нагрев материала

- Пластиковые гранулы подаются в бочку

- Нагревательные ленты расплавляют материал

- Вращение винта обеспечивает дополнительное тепло за счет трения

Впрыскивание материала

- Расплавленный пластик проталкивается вперед винтом

- Материал заполняет полость формы под высоким давлением

- Давление поддерживается, чтобы компенсировать усадку

Контроль температуры и давления во время впрыска имеет решающее значение. Я рекомендую следующие типичные параметры обработки:

| Тип материала | Температура расплава (°C) | Температура пресс-формы (°C) | Давление впрыска (МПа) |

|---|---|---|---|

| ABS | 220-260 | 50-85 | 50-70 |

| ПК | 280-310 | 80-120 | 70-100 |

| PP | 200-250 | 20-60 | 40-60 |

Охлаждение и затвердевание

Фаза охлаждения определяет качество конечной детали и время цикла. Ключевыми моментами являются:

- Конструкция и расположение охлаждающих каналов

- Температура и расход охлаждающей жидкости

- Толщина и геометрия деталей

- Характеристики кристаллизации материала

Я убедился, что сбалансированное охлаждение необходимо для:

- Минимизация деформации

- Снижение внутреннего стресса

- Сохранение стабильности размеров

- Оптимизация времени цикла

Выталкивание деталей и контроль качества

Последние шаги включают в себя:

Открытие пресс-формы

- Возникает после достаточного охлаждения

- Контролируется толщиной детали и свойствами материала

Выброс деталей

- Механические выталкиватели выталкивают деталь наружу

- Робот или оператор снимает деталь

- Детали собираются для проверки

Проверки качества

- Точность размеров

- Отделка поверхности

- Структурная целостность

- Визуальные дефекты

Параметры процесса и оптимизация

Успех литья под давлением требует тщательного контроля:

Управление температурой

- Температурные зоны бочки

- Температура пресс-формы

- Температура материала

Контроль давления

- Давление впрыска

- Давление удержания

- Противодавление

Параметры синхронизации

- Время инъекции

- Время выдержки

- Время охлаждения

- Общее время цикла

| Параметр | Воздействие | Цель оптимизации |

|---|---|---|

| Скорость впрыска | Схема заполнения, сдвиг | Баланс между скоростью и качеством |

| Давление удержания | Усадка, размеры | Минимальное необходимое давление |

| Время охлаждения | Время цикла, качество | Оптимизация для повышения эффективности |

Я регулярно контролирую эти параметры с помощью современных систем управления процессом, которые помогают поддерживать постоянство и выявлять потенциальные проблемы до того, как они повлияют на качество деталей. Взаимосвязь между этими параметрами сложна, и нахождение оптимального баланса требует опыта и систематического подхода.

Благодаря внимательному отношению к каждому этапу и правильному контролю параметров процесс литья под давлением позволяет стабильно производить высококачественные пластиковые детали. Главное - понять, как каждая переменная влияет на конечный продукт, и поддерживать точный контроль на протяжении всего цикла.

Каковы основные компоненты машины для литья под давлением?

Вы когда-нибудь пытались понять, почему одни литьевые детали получаются неудачными, а другие - удачными? Многие производители сталкиваются с проблемами, связанными с несоответствием качества деталей и производительности машины, часто из-за непонимания того, как на самом деле работают их машины для литья под давлением. Сложность этих машин может быть непомерной, что приводит к дорогостоящим ошибкам и задержкам в производстве.

Термопластавтомат состоит из четырех основных компонентов: узла впрыска, узла смыкания, пресс-формы и системы управления. Каждый компонент играет решающую роль в превращении сырых пластиковых гранул в готовые изделия с помощью точной последовательности нагрева, впрыска, охлаждения и выталкивания.

Инъекционный аппарат: Сердце машины

Блок впрыска - это место, где начинается волшебство. Он отвечает за расплавление пластиковых гранул и впрыск расплавленного материала в полость пресс-формы. К ключевым элементам относятся:

- Бункер подачи: Хранит и подает пластиковые гранулы в бочку

- Бочка: Дома возвратно-поступательный винт3 и нагревательные ленты

- Нагревательные ленты: Поддерживают надлежащую температуру плавления

- Сопло: Соединяет ствол с пресс-формой и регулирует поток материала

Я убедился, что поддержание надлежащего температурного режима в узле впрыска очень важно. Даже небольшое отклонение может повлиять на вязкость материала и качество конечной детали.

Зажимное устройство: Прочность и точность

Зажимное устройство - это, по сути, мускулы машины. Он выполняет несколько жизненно важных функций:

- Удерживает половинки формы вместе во время впрыска

- Обеспечивает усилие, необходимое для предотвращения раскрытия формы

- Управляет движением открытия и закрытия пресс-формы

- Обеспечивает правильное выталкивание деталей

Здесь приведены типичные усилия зажима, необходимые для деталей разных размеров:

| Размер детали (см²) | Рекомендуемое усилие зажима (тонн) | Общие приложения |

|---|---|---|

| 0-50 | 30-100 | Мелкие электронные компоненты |

| 51-200 | 101-300 | Потребительские товары |

| 201-500 | 301-800 | Автомобильные запчасти |

| 501+ | 800+ | Крупные промышленные компоненты |

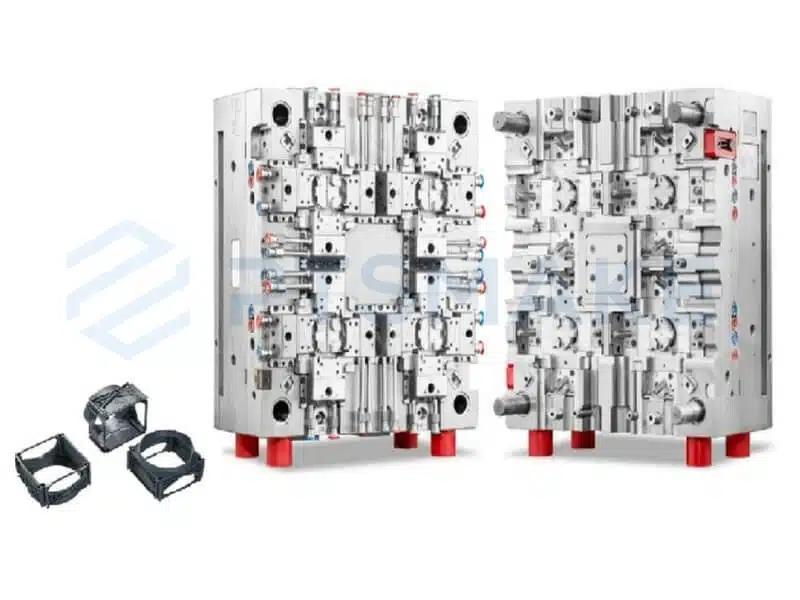

Плесень: Где дизайн встречается с реальностью

Пресс-форма - это, пожалуй, самый важный компонент, поскольку она определяет конечную форму и качество изделия. Основные характеристики включают:

- Полость и сердцевина: Формируют внешние и внутренние формы детали

- Система бегунков: Направляет расплавленный пластик из сопла в полость

- Охлаждающие каналы: Регулирует температуру для надлежащего затвердевания

- Система выталкивания: Извлекает готовые детали из пресс-формы

Один из аспектов, который часто удивляет моих клиентов, - это важность правильной вентиляции в конструкции пресс-формы. Без надлежащей вентиляции запертый воздух может стать причиной горения, коротких выстрелов и других проблем с качеством.

Система управления: Мозг операционной системы

Современные термопластавтоматы в значительной степени зависят от сложных систем управления. Эти системы управляют:

- Параметры процесса: Температура, давление, скорость

- Профиль впрыска: Регулирует скорость потока материала при впрыске

- Хронометраж цикла: Координирует все движения машины

- Мониторинг качества: Отслеживает критические переменные процесса

Я видел значительные улучшения в качестве деталей, когда производители переходили от базовых к современным системам управления. Возможность точной настройки параметров и поддержания постоянства неоценима.

Интеграция и синхронизация

Успех процесса литья под давлением зависит от того, насколько хорошо эти компоненты работают вместе. Вот как они взаимодействуют:

- Система управления подает сигнал на зажимное устройство для закрытия пресс-формы

- После закрытия узел впрыска продвигается и впрыскивает расплавленный пластик

- Система управления контролирует и регулирует параметры во время заполнения

- После охлаждения зажимное устройство открывается и выталкивает деталь

Правильное понимание этой синхронизации помогает устранить такие распространенные проблемы, как:

- Вспышка: часто связана с недостаточным усилием зажима

- Короткие выстрелы: Может указывать на проблемы с блоком впрыска

- Деформация: Может быть вызвано неэффективностью системы охлаждения

- Следы ожогов: Возможно, из-за недостаточной вентиляции или чрезмерных оборотов

Работая с различными машинами и конфигурациями, я понял, что регулярное обслуживание всех компонентов имеет решающее значение. Хорошо отремонтированная машина обеспечит:

- Постоянное качество деталей

- Сокращение времени цикла

- Снижение количества брака

- Увеличенный срок службы оборудования

- Повышение энергоэффективности

Взаимодействие между этими компонентами создает сложную систему, требующую тщательного баланса. Понимание роли каждого компонента помогает оптимизировать процесс и добиться лучших результатов в операциях литья под давлением.

Какие виды пластмасс используются для литья под давлением?

Выбор подходящего пластикового материала для литья под давлением может оказаться непосильной задачей. При наличии сотен пластиковых материалов многие инженеры и дизайнеры изделий пытаются определить, какой материал лучше всего подходит для конкретной задачи. Неправильный выбор может привести к браку, увеличению затрат и задержке проекта.

При литье под давлением используются две основные категории пластмасс: термопласты и термореактивные материалы. Термопласты можно многократно расплавлять и затвердевать, в то время как термореактивные материалы затвердевают после первоначального нагрева. К распространенным материалам относятся ABS, поликарбонат, полипропилен и нейлон, каждый из которых обладает уникальными свойствами.

Понимание термопластов

Термопласты - наиболее широко используемые материалы для литья под давлением. Они обеспечивают превосходное выравнивание молекулярных цепей4 способности в процессе нагревания и охлаждения. Я обнаружил, что это свойство делает их идеальными для крупносерийного производства, поскольку их можно плавить, формовать и перерабатывать много раз без значительного ухудшения качества.

К популярным термопластам относятся:

| Материал | Основные свойства | Общие приложения |

|---|---|---|

| ABS | Высокая ударопрочность, хорошая обработка поверхности | Автомобильные детали, корпуса электроники |

| Поликарбонат | Отличная прозрачность, высокая прочность | Медицинские приборы, оборудование для обеспечения безопасности |

| Полипропилен | Химическая стойкость, легкий вес | Пищевые контейнеры, автомобильные компоненты |

| Нейлон | Высокая прочность на разрыв, износостойкость | Шестерни, подшипники, механические детали |

Изучение термореактивных пластмасс

В отличие от термопластов, термореактивные пластмассы претерпевают химические изменения при нагревании. После отверждения они не могут быть переплавлены или переделаны. По моему опыту работы с производителями, термореактивные пластмассы выбирают, когда требуется экстремальная термостойкость или превосходная химическая стойкость.

К распространенным термореактивным материалам относятся:

| Материал | Основные свойства | Общие приложения |

|---|---|---|

| Эпоксидная смола | Отличная адгезия, химическая стойкость | Электронные компоненты, клеи |

| Фенол | Термостойкость, стабильность размеров | Электроизоляторы, ручки для посуды |

| Полиуретан | Гибкий, ударопрочный | Автомобильные бамперы, уплотнения |

| Силикон | Термостойкий, биосовместимый | Медицинские имплантаты, прокладки |

Соображения по выбору материала

При выборе пластиковых материалов для литья под давлением я всегда учитываю эти важнейшие факторы:

Условия окружающей среды

- Диапазон рабочих температур

- Химическое воздействие

- УФ-облучение

- Устойчивость к влаге

Механические требования

- Ударная прочность

- Прочность на разрыв

- Гибкость

- Износостойкость

Параметры производства

- Характеристики потока в пресс-форме

- Показатели усадки

- Продолжительность цикла

- Температуры обработки

Специализированные материалы и добавки

Для улучшения свойств материала в него могут быть введены различные добавки:

Подкрепление

- Стеклянные волокна для повышения прочности

- Углеродные волокна для улучшения проводимости

- Минеральные наполнители для снижения стоимости

Модификаторы производительности

- УФ-стабилизаторы

- Антипирены

- Модификаторы воздействия

- Цветные концентраты

Расходы и выбор материала

Стоимость материалов значительно влияет на общий бюджет проекта. Вот мой практический подход к выбору материалов:

Стандартные материалы

- ABS: $1.50-2.50/фунт

- Polypropylene: $1.00-1.80/lb

- Поликарбонат: $2.50-3.50/фунт

Инженерные материалы

- Нейлон: $3.00-4.50/фунт

- PPS: $8.00-12.00/фунт

- PEEK: $80.00-120.00/фунт

Отраслевые требования

Различные отрасли промышленности предъявляют уникальные требования к материалам:

Медицинская промышленность

- Биосовместимость

- Устойчивость к стерилизации

- Соблюдение требований FDA

- Прослеживаемость

Автомобильный сектор

- Термостойкость

- Ударная прочность

- Химическая стойкость

- Устойчивость к ультрафиолетовому излучению

Бытовая электроника

- Огнестойкость

- Экранирование электромагнитных помех

- Эстетическая привлекательность

- Долговечность

В компании PTSMAKE мы поддерживаем обширную базу данных свойств материалов и параметров обработки, чтобы помочь нашим клиентам принимать обоснованные решения. Мы регулярно проводим испытания и валидацию материалов для обеспечения оптимальных характеристик в конкретных областях применения. Такой системный подход помогает избежать дорогостоящих ошибок и обеспечивает успешное производство.

Каковы преимущества и недостатки литья пластмасс под давлением?

Неправильный выбор метода производства может привести к дорогостоящим ошибкам и задержкам в реализации проекта. Многие производители испытывают трудности с выбором правильного производственного процесса, особенно если речь идет о литье пластмасс под давлением. Ставки высоки - сделайте неправильный выбор, и вы можете столкнуться с чрезмерными затратами, проблемами с качеством или упущенными рыночными возможностями.

Литье пластмасс под давлением сочетает в себе высокую эффективность и отличную точность, что делает его идеальным для крупносерийного производства. Хотя этот процесс требует значительных предварительных инвестиций в оснастку, он обеспечивает исключительную стабильность деталей и низкую стоимость единицы продукции при больших объемах производства, хотя при этом необходимо учитывать конструктивные ограничения.

Основные преимущества литья пластмасс под давлением

Высокая эффективность производства

- Быстрое время цикла (обычно 15-60 секунд на деталь)

- Автоматизированная работа с минимальным вмешательством человека

- Возможность одновременного производства нескольких деталей с использованием многогнездных пресс-форм

- Возможность непрерывного производства в режиме 24/7

Превосходное качество и постоянство

Сайт реологические5 поведение расплавленного пластика во время впрыска:

- Исключительная согласованность между частями

- Высокая точность размеров (±0,1 мм или лучше)

- Отличное качество обработки поверхности

- Минимальные требования к постобработке

Экономическая эффективность в масштабе

| Объем производства | Стоимость за единицу | Общая ценность |

|---|---|---|

| Низкий (1-1000) | Высокий | Бедный |

| Средний (1000-10000) | Умеренный | Хорошо |

| Высокий (10000+) | Очень низкий | Превосходно |

Универсальность материалов

- Совместимость с сотнями типов полимеров

- Возможность смешивать материалы для получения индивидуальных свойств

- Варианты различных цветов и текстур

- Возможность введения добавок для повышения производительности

Заметные недостатки

Высокие первоначальные инвестиции

- Стоимость проектирования и изготовления пресс-формы ($10,000-$100,000+)

- Требования к инвестициям в оборудование

- Расходы на установку и тестирование

- Расходы на обучение и техническое обслуживание

Ограничения конструкции

Ограничения по толщине стенки

- Требования к минимальной толщине

- Необходимость равномерной толщины стенок

- Риск образования раковин на толстых участках

Требования к углу осадки

- Необходим для выталкивания деталей

- Может повлиять на эстетический вид

- Влияние на функциональные характеристики

Производственные ограничения

- Минимальные объемы заказов, необходимые для обеспечения экономической эффективности

- Длительное время разработки инструмента

- Ограниченная гибкость при внесении изменений в конструкцию

- Сложности при смене цвета и материала

Особые соображения

Воздействие на окружающую среду

- Потребление энергии в процессе производства

- Утилизация материальных отходов

- Возможности переработки

- Соблюдение экологических норм

Требования к контролю качества

Параметры процесса

- Контроль температуры

- Контроль давления

- Оптимизация времени цикла

- Подготовка материалов

Обеспечение качества

- Регулярная проверка деталей

- Обслуживание инструментов

- Документация по процессу

- Испытание материалов

Отраслевые факторы

| Промышленность | Ключевые требования | Важнейшие соображения |

|---|---|---|

| Автомобили | Высокая прочность, долговечность | Стандарты безопасности, термостойкость |

| Медицина | Биосовместимость, точность | Стерилизация, соблюдение нормативных требований |

| Бытовая электроника | Эстетика, тонкие стены | Экранирование электромагнитных помех, особенности сборки |

По моему опыту работы в компании PTSMAKE, успешные проекты литья под давлением требуют тщательного учета этих факторов. Мы помогли многим клиентам сориентироваться в этих компромиссах и часто приходим к выводу, что ключ к успеху лежит в тщательном планировании и оптимизации конструкции до начала создания инструмента.

Решение об использовании литья под давлением должно быть основано на всестороннем анализе:

- Требования к объему производства

- Сложность деталей и особенности конструкции

- Характеристики материала

- Стандарты качества

- Бюджетные ограничения

- Цели по выводу продукции на рынок

При правильном применении литье под давлением может обеспечить превосходный баланс качества, стоимости и эффективности. Однако очень важно понимать как его возможности, так и ограничения, чтобы принять взвешенное решение о том, подходит ли этот метод производства для вашей конкретной задачи.

Как разрабатываются и изготавливаются пресс-формы для литья пластмасс под давлением?

Проектирование и производство пресс-форм для литья пластмасс под давлением становится все более сложным с учетом современных требований к техническим характеристикам продукции. Многие компании борются с конструкциями пресс-форм, которые приводят к производственным дефектам, увеличению времени цикла и преждевременному износу пресс-форм. Эти проблемы не только увеличивают производственные затраты, но и приводят к значительным задержкам в реализации проектов и проблемам с качеством.

Процесс проектирования и производства пресс-форм для литья пластмасс под давлением включает в себя несколько важнейших этапов: первоначальное проектирование, 3D-моделирование, выбор материала, обработка на станках с ЧПУ и испытания. Каждый этап требует тщательного учета таких факторов, как геометрия детали, поток материала, эффективность охлаждения и доступность обслуживания, чтобы создать надежную, высокопроизводительную пресс-форму.

Начальный этап проектирования и планирования

Основа успешного производства пресс-форм начинается с тщательного планирования конструкции. В PTSMAKE мы начинаем с анализа 3D-модели изделия и его технических характеристик. Это включает оценку критических размеров, отделки поверхности и требований к материалам. Начальный этап проектирования также включает в себя определение:

- Расположение линий разбора

- Типы и расположение ворот

- Количество полостей

- Требования к системе катапультирования

- Требования к вентиляции

На этом этапе мы используем передовые конечно-элементный анализ6 Программное обеспечение для моделирования потока материалов и выявления потенциальных проблем до начала производства.

Конструкция сердечника и полостей

Сердцевина и полость представляют собой сердце любой литьевой формы. Вот подробное описание ключевых элементов конструкции:

| Элемент дизайна | Назначение | Важнейшие соображения |

|---|---|---|

| Углы наклона | Удаление деталей | Минимум 0,5° для текстурированных поверхностей |

| Толщина стенок | Материальный поток | Равномерная толщина для предотвращения деформации |

| Ребра и боссы | Структурная поддержка | Максимальная толщина 60% прилегающих стен |

| Радиусы | Распределение напряжений | Минимум 0,5 мм для внутренних углов |

| Undercuts | Комплексные характеристики | Требуются раздвижные сердечники или подъемники |

Выбор и обработка материалов

Выбор материалов для пресс-форм существенно влияет на производительность и долговечность. Вот наш типичный процесс выбора материала:

Материалы для сердечников и полостей

- Сталь P20 для больших пресс-форм

- Сталь H13 для крупносерийного производства

- Сталь S7 для применения в условиях повышенного износа

Компоненты поддержки

- Сталь 1045 для опорных пластин

- Нержавеющая сталь 420 для компонентов охлаждения

- Бронзовые сплавы для износостойких пластин

Дизайн системы охлаждения

Эффективная система охлаждения имеет решающее значение для поддержания стабильного времени цикла и качества деталей. Мы реализуем эти стратегии охлаждения:

Расположение каналов

- Равномерное расстояние от поверхностей деталей

- Сбалансированные потоки

- Стратегическое размещение дефлекторов

Контроль температуры

- Независимые контуры для разных зон

- Точки контроля для проверки температуры

- Обслуживание турбулентного потока

Этапы производственного процесса

Процесс изготовления проходит в четкой последовательности:

Черновые работы

- Подготовка блоков

- Черновая резка сердечников и полостей

- Обработка опорной плиты

Термообработка

- Снятие стресса

- Закаливание

- Отпуск

Отделочные операции

- Высокоскоростная обработка

- Обработка электроэрозионным способом

- Шлифование поверхности

- Полировка

Контроль качества и тестирование

Перед поставкой каждая пресс-форма проходит тщательное тестирование:

Проверка размеров

- Контроль на КИМ

- Измерение шероховатости поверхности

- Проверка выравнивания компонентов

Пробные заезды

- Проверка первой статьи

- Оптимизация времени цикла

- Проверка качества деталей

Соображения по обслуживанию

Очень важна интеграция удобных в обслуживании функций:

Точки доступа

- Легкодоступные зоны очистки

- Съемные вставки

- Стандартизированные компоненты

Предотвращение износа

- Закаленные изнашиваемые поверхности

- Сменные компоненты

- Антикоррозийная обработка

Стратегии оптимизации затрат

Сохранение экономической эффективности при обеспечении качества:

Оптимизация дизайна

- Использование стандартных компонентов

- Упрощенная обработка, где это возможно

- Модульная конструкция

Выбор материала

- Марки с учетом специфики применения

- Учет местной доступности

- Анализ долгосрочного влияния затрат

Я убедился, что для успешного проектирования и производства пресс-форм необходим баланс между техническим совершенством и практическими соображениями. Каждое решение в этом процессе влияет на качество конечного продукта и эффективность производства. Следуя этим систематическим подходам и поддерживая строгий контроль качества, мы неизменно производим пресс-формы, которые соответствуют или превосходят ожидания наших клиентов.

Ключ к успеху лежит в понимании того, что изготовление пресс-форм - это и искусство, и наука. Хотя технические характеристики имеют решающее значение, не менее важен опыт, позволяющий предвидеть и предотвратить потенциальные проблемы до их возникновения. Благодаря тщательному планированию, точному исполнению и тщательным испытаниям мы обеспечиваем оптимальную работу каждой пресс-формы на протяжении всего ее жизненного цикла.

Какие дефекты часто встречаются при литье пластмасс под давлением и как их предотвратить?

Каждый день я вижу производителей, которые борются с дефектами литья под давлением, снижающими качество продукции и увеличивающими производственные затраты. Эти проблемы не только приводят к большому количеству брака, но и вызывают значительные задержки в производстве и недовольство клиентов. Влияние на итоговые показатели и сроки реализации проектов может быть катастрофическим.

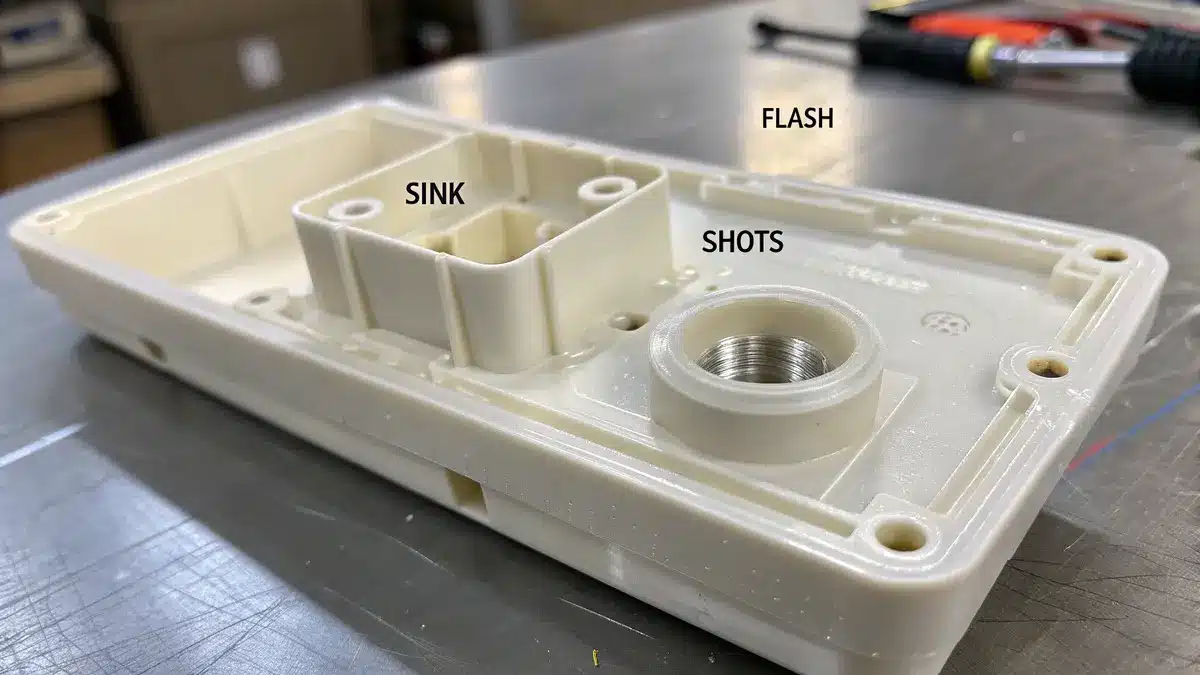

Дефекты литья под давлением - это обычные производственные проблемы, которые могут возникнуть в процессе литья, включая коробление, раковины, вспышки и короткие выстрелы. Эти проблемы обычно возникают из-за неправильных настроек оборудования, проблем с материалами или недостатков конструкции пресс-формы. Однако при правильном понимании и принятии профилактических мер с большинством дефектов можно эффективно справиться.

Понимание дефектов деформации

Коробление возникает, когда различные участки формованной детали охлаждаются с неодинаковой скоростью, что приводит к деформации. Основная проблема, связанная с короблением, заключается в его влиянии на дифференциальная усадка7 поведение материала. Я применил несколько стратегий для предотвращения деформации:

- Оптимизация конструкции каналов охлаждения

- Поддерживать равномерную толщину стенок

- Настройка параметров формовки

- Выберите подходящие материалы

Марки от раковины: Причины и решения

Следы раковины появляются в виде углублений на поверхности формованных деталей. Эти дефекты обычно возникают на участках с толстыми секциями или вблизи ребер. Вот что, по моему мнению, лучше всего помогает предотвратить появление раковин:

| Метод профилактики | Реализация | Ожидаемый результат |

|---|---|---|

| Позиционирование ворот | Установите ворота в толстые секции | Улучшенный поток материалов |

| Толщина стенок | Поддерживайте постоянную толщину | Равномерное охлаждение |

| Давление упаковки | Оптимизация давления удержания | Уменьшение образования пустот |

| Время охлаждения | Увеличение продолжительности охлаждения | Лучшая стабильность размеров |

Решение проблемы коротких выстрелов

Короткие выстрелы происходят, когда полость пресс-формы не полностью заполнена пластиковым материалом. Благодаря своему опыту я выявил несколько ключевых факторов:

- Недостаточное давление впрыска

- Неправильная температура материала

- Заблокированные или закрытые ворота

- Плохая конструкция вентиляционных отверстий

Методы управления вспышкой

Вспышка - избыток материала, образующий тонкие выступы на краях детали, - требует пристального внимания. Мой подход к предотвращению вспышек включает в себя:

- Регулярный уход за плесенью

- Правильный расчет усилия зажима

- Оптимизированное давление впрыска

- Контроль вязкости материала

Линии подачи и линии сварки

Эти визуальные дефекты часто проявляются в виде волнистых узоров или линий на поверхности детали. Чтобы свести их появление к минимуму:

- Отрегулируйте температуру расплава

- Оптимизация расположения ворот

- Управление скоростью впрыска

- Обеспечьте надлежащую вентиляцию

Профилактика ожогов

Следы ожогов выглядят как обесцвеченные или деградировавшие участки на детали. Моя стратегия профилактики включает в себя:

- Правильная конструкция вентиляции

- Регулируемая скорость впрыска

- Оптимизированная температура расплава

- Регулярная очистка от плесени

Меры контроля качества

Чтобы обеспечить стабильное качество деталей, я рекомендую внедрить:

| Контрольная мера | Назначение | Частота |

|---|---|---|

| Визуальный осмотр | Обнаружение дефектов поверхности | Каждая часть |

| Проверка размеров | Проверьте технические характеристики | Основа выборки |

| Испытание материалов | Обеспечьте надлежащие свойства | Каждая партия |

| Мониторинг процессов | Параметры трека | Непрерывный |

Оптимизация параметров процесса

Успех литья под давлением требует тщательного баланса различных параметров:

- Давление и скорость впрыска

- Температура расплава и формы

- Время и температура охлаждения

- Давление и время выдержки

Стратегия профилактического обслуживания

Регулярное техническое обслуживание имеет решающее значение для предотвращения дефектов:

- Еженедельная проверка на наличие плесени

- Регулярные графики уборки

- Систематический контроль износа

- Профилактический ремонт и обновление

Выбор и обработка материалов

Правильный выбор материала и обращение с ним существенно влияют на качество деталей:

- Контроль условий хранения

- Контроль содержания влаги

- Проверка совместимости материалов

- Диапазоны температур обработки

Ключ к успешному литью под давлением лежит в понимании этих дефектов и реализации надлежащих стратегий их предотвращения. Придерживаясь строгих мер контроля качества и регулярных графиков технического обслуживания, производители могут значительно снизить количество дефектов и повысить общую эффективность производства. Такие методы не только обеспечивают более высокое качество деталей, но и приводят к экономии средств за счет сокращения отходов и повышения удовлетворенности клиентов.

В современном производственном ландшафте многие отрасли сталкиваются с проблемой стабильного и экономически эффективного производства сложных деталей. Давление, связанное с необходимостью соблюдения жестких сроков при сохранении стандартов качества, становится все более интенсивным, в результате чего производители ищут надежные решения, которые могут масштабироваться в соответствии с их потребностями.

Литье пластмасс под давлением - это универсальный производственный процесс, который используется во многих отраслях промышленности для изготовления высококачественных пластиковых деталей. Этот метод обеспечивает исключительную точность, экономичность и возможность создания сложных геометрических форм, что делает его незаменимым в самых разных отраслях - от автомобилестроения до производства медицинского оборудования.

Применение в автомобильной промышленности

Автомобильный сектор является одним из крупнейших потребителей деталей, изготовленных методом литья под давлением. Я наблюдал, как эта технология произвела революцию в производстве автомобилей:

Компоненты интерьера

- Элементы приборной панели

- Дверные панели

- Детали центральной консоли

- Компоненты сиденья

Внешние детали

- Накладки на бамперы

- Корпуса зеркал

- Колпаки для колес

- Компоненты решетки радиатора

Сайт реологические свойства8 Используемые нами пластиковые материалы позволяют добиться превосходной обработки поверхности и структурной целостности, что очень важно для автомобильной промышленности.

Производство медицинского оборудования

В медицинской промышленности литье под давлением играет важнейшую роль в производстве:

| Тип компонента | Ключевые требования | Общие приложения |

|---|---|---|

| Хирургические инструменты | Безопасный для стерилизации | Пинцет, ручки для скальпеля |

| Диагностические приборы | Высокая точность | Оборудование для анализа крови |

| Системы доставки лекарств | Биосовместимость | Инсулиновые ручки, ингаляторы |

| Лабораторное оборудование | Химическая стойкость | Пробирки, чашки Петри |

Внедрение в электронной промышленности

Электронная промышленность в значительной степени зависит от литья под давлением:

Бытовая электроника

- Чехлы для смартфонов

- Корпуса для ноутбуков

- Корпуса для планшетов

- Корпуса фотоаппаратов

Компонентный корпус

- Корпуса разъемов

- Крышки выключателей

- Корпуса для печатных плат

- Системы управления кабелями

Применение в аэрокосмической и оборонной промышленности

Аэрокосмическая промышленность требует компонентов, отвечающих строгим техническим требованиям:

- Внутренние компоненты кабины

- Детали системы вентиляции

- Корпуса для оборудования

- Легкие конструктивные элементы

Эти детали должны сохранять стабильность в экстремальных условиях и соответствовать жестким стандартам безопасности.

Производство потребительских товаров

В секторе потребительских товаров литье под давлением используется для:

Предметы домашнего обихода

- Контейнеры для хранения

- Кухонная утварь

- Мебельные компоненты

- Запчасти для бытовой техники

Средства личной гигиены

- Косметическая упаковка

- Ручки бритвы

- Корпуса зубных щеток

- Крышки для бутылок

Промышленное оборудование и машины

В производственном оборудовании используются компоненты, изготовленные методом литья под давлением:

- Корпуса панелей управления

- Защитные ограждения

- Рукоятки для инструментов

- Чехлы для оборудования

- Механические компоненты

Долговечность и экономичность этих деталей делают их идеальными для промышленного применения.

Интеграция упаковочной промышленности

Упаковочные решения выигрывают от литья под давлением благодаря:

| Тип упаковки | Преимущества | Общее использование |

|---|---|---|

| Контейнеры для пищевых продуктов | Безопасные для пищевых продуктов материалы | Контейнеры для хранения |

| Упаковка для напитков | Долговечность | Крышки от бутылок, переноски |

| Промышленная упаковка | Устойчивость к ударам | Защитные чехлы |

| Розничная упаковка | Эстетическая привлекательность | Единицы отображения |

В компании PTSMAKE мы разработали специализированные процессы для каждой отрасли, чтобы наши услуги по литью под давлением отвечали конкретным отраслевым требованиям. Главное - понять, что для разных отраслей требуются разные подходы к выбору материалов, контролю качества и производственным процессам.

Универсальность литья под давлением продолжает расширять сферу его применения в различных отраслях промышленности. Для успешного внедрения требуется:

- Понимание специфических отраслевых требований

- Выбор подходящих материалов

- Поддержание точного контроля качества

- Обеспечение последовательности производственных процессов

- Соответствие нормативным стандартам

Каждая отрасль представляет собой уникальные задачи и возможности, но основные преимущества литья под давлением - точность, эффективность и масштабируемость - остаются неизменными во всех отраслях. Этот метод производства продолжает развиваться, внедряя новые технологии и материалы для удовлетворения возникающих потребностей промышленности.

Каковы последние инновации в области литья пластмасс под давлением?

В современном производственном ландшафте многие компании пытаются идти в ногу с быстро развивающимися технологиями литья под давлением. Необходимость снижения производственных затрат при сохранении качества создает серьезные проблемы. Традиционные методы литья часто не отвечают современным требованиям эффективности и сложным требованиям к деталям.

Последние инновации в области литья пластмасс под давлением включают в себя интеллектуальные производственные системы, высокоскоростные технологии формования и возможности обработки нескольких материалов. Эти достижения значительно повышают эффективность производства, качество деталей и гибкость производства, снижая при этом затраты и воздействие на окружающую среду.

Интеграция интеллектуального производства

Интеграция Промышленный интернет вещей9 технология произвела революцию в процессах литья под давлением. В компании PTSMAKE мы внедрили интеллектуальные датчики и системы мониторинга в режиме реального времени, которые обеспечивают мгновенную обратную связь по критическим параметрам:

- Температура расплава

- Давление впрыска

- Время охлаждения

- Эффективность цикла

- Расход материала

Эти интеллектуальные системы помогают предотвратить появление дефектов до их возникновения и автоматически оптимизируют производственные параметры.

Технологии высокоскоростного формования

Современное высокоскоростное литье под давлением изменило производственные возможности благодаря нескольким ключевым инновациям:

| Технология | Преимущества | Приложения |

|---|---|---|

| Тонкостенное формование | Снижение расхода материалов, ускорение охлаждения | Корпуса для электроники |

| Формы для штабелей | Удвоение объемов производства | Потребительские товары |

| Системы электропривода | Точное управление, энергоэффективность | Медицинские приборы |

| Передовое охлаждение | Сокращение времени цикла, повышение качества | Автомобильные запчасти |

Мультиматериалы и усовершенствованная обработка

Формование из нескольких материалов представляет собой значительный шаг вперед в развитии производственных возможностей. Эта технология позволяет:

- Сочетание различных материалов в одном цикле формования

- Создание сложных геометрий с изменяющимися свойствами

- Сокращение этапов сборки

- Улучшение функциональности продукта

Устойчивые производственные решения

Экологическое сознание определяет несколько инноваций:

- Обработка материалов на биооснове

- Энергоэффективное оборудование

- Системы сокращения отходов

- Конструкции, удобные для вторичной переработки

Технология Digital Twin

Технология Digital Twin создает виртуальные копии физических процессов формовки, что позволяет:

- Предиктивное обслуживание

- Оптимизация процесса

- Улучшение контроля качества

- Сокращение времени установки

Передовые разработки материалов

Новые материалы продолжают расширять возможности:

- Самовосстанавливающиеся полимеры

- Наноусиленные материалы

- Биоразлагаемые варианты

- Высокоэффективные композиты

Инновации в области контроля качества

Современные системы контроля качества включают в себя:

- Проверка с помощью искусственного интеллекта

- Алгоритмы машинного обучения

- Автоматизированное обнаружение дефектов

- Регулировка процесса в режиме реального времени

Автоматизация и робототехника

Интеграция робототехники усилилась:

- Эффективность удаления частиц

- Вторичные операции

- Проверка качества

- Обработка материалов

- Упаковочные процессы

Тенденции будущего

Заглядывая в будущее, можно отметить несколько перспективных технологий:

- Квантовые вычисления для оптимизации процессов

- Разработка перспективных полимеров

- Гибридные производственные системы

- Облачное управление производством

- Дополненная реальность для технического обслуживания

Эти инновации в совокупности представляют собой значительный скачок в развитии возможностей литья под давлением. Сочетание интеллектуальных технологий, передовых материалов и автоматизированных систем создает для производителей беспрецедентные возможности для повышения эффективности, качества и устойчивости.

Благодаря этим достижениям мы в PTSMAKE продолжаем расширять границы возможного в литье под давлением. Интеграция этих технологий позволяет нам предлагать нашим клиентам превосходные продукты, сохраняя при этом конкурентоспособные цены и снижая воздействие на окружающую среду.

Будущее литья под давлением заключается в постоянном развитии и совершенствовании этих технологий, создающих все более эффективные и эффективные производственные процессы. По мере продвижения вперед основное внимание по-прежнему уделяется улучшению качества, сокращению отходов и повышению эффективности производства за счет технологических инноваций.

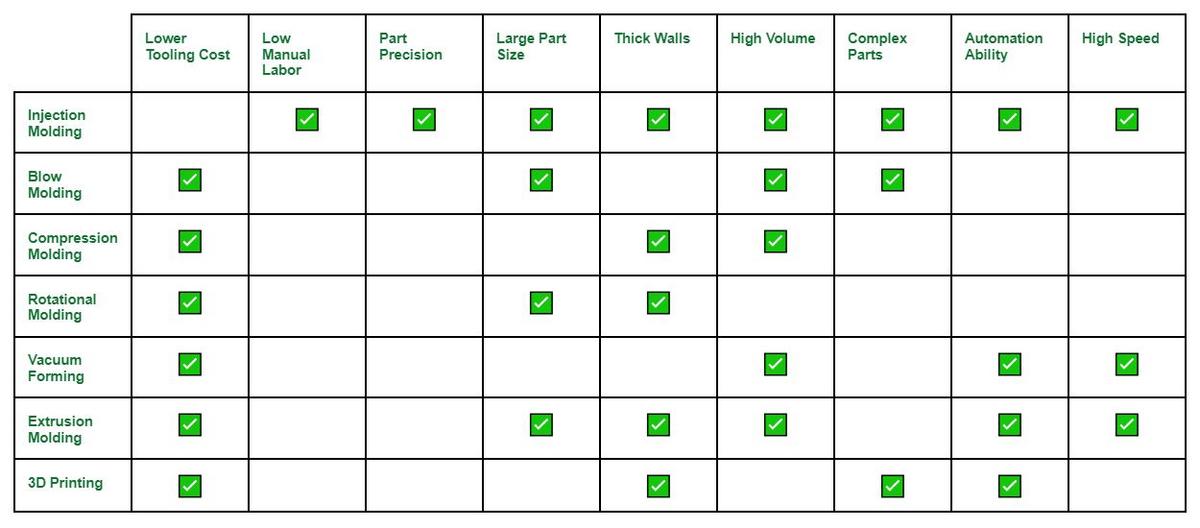

Чем литье пластмасс под давлением отличается от других методов производства?

Выбор правильного метода изготовления пластиковых деталей может оказаться непосильной задачей. При наличии множества вариантов - от литья под давлением до 3D-печати, обработки на станках с ЧПУ и термоформовки - многие производители пытаются определить, какой процесс лучше всего подходит для их конкретных нужд. Неправильный выбор может привести к увеличению затрат, проблемам с качеством и задержкам в производстве.

Литье пластмасс под давлением позволяет добиться высоких объемов производства при неизменном качестве и более низкой стоимости единицы продукции по сравнению с другими методами. Хотя 3D-печать обеспечивает гибкость дизайна и быстрое создание прототипов, а обработка с ЧПУ - высокую точность, литье под давлением остается наиболее экономически эффективным решением для крупносерийного производства пластиковых деталей.

Основные характеристики каждого метода производства

Сравнивая различные методы производства, важно понимать их уникальные особенности. Я создал комплексное сравнение, основанное на ключевых факторах, которые влияют на принятие производственных решений:

| Метод производства | Объем производства | Стоимость за единицу | Время выполнения | Сложность конструкции | Отделка поверхности |

|---|---|---|---|---|---|

| Литье под давлением | Высокий | Очень низкий | Средний и высокий | Высокий | Превосходно |

| 3D-печать | Низкий-средний | Средний и высокий | Низкий | Очень высокий | Fair-Good |

| Обработка с ЧПУ | Низкий-средний | Высокий | Низкий-средний | Средний | Превосходно |

| Термоформование | Средний и высокий | Низкий | Средний | Низкий | Хорошо |

Анализ объемов производства и затрат

Сайт экономия от масштаба10 достигаемые с помощью литья под давлением, делают его особенно привлекательным для крупносерийного производства. Хотя первоначальные инвестиции в оснастку значительны, стоимость единицы продукции значительно снижается по мере увеличения объема производства. Например, пластиковый компонент, 3D-печать которого стоит $20, при литье под давлением в больших объемах будет стоить всего $0,50.

Гибкость и сложность конструкции

Каждый метод производства предлагает различные возможности с точки зрения сложности конструкции:

- Литье под давлением: Обработка сложных геометрических форм с неизменным качеством

- 3D-печать: Обеспечивает неограниченную свободу дизайна и внутренних структур

- Обработка с ЧПУ: Ограничена доступностью инструмента и геометрией

- Термоформование: Лучше всего подходит для простых, полых форм

Выбор материала и его свойства

Варианты материалов значительно отличаются в зависимости от способа производства:

- Литье под давлением: Широкий спектр термопластов и инженерных материалов

- 3D-печать: Ограничена определенными материалами и смолами

- Обработка с ЧПУ: Может работать с большинством твердых материалов

- Термоформование: Ограничено термопластичными листами

Скорость производства и сроки выполнения заказа

Понимание скорости производства имеет решающее значение для планирования проекта:

- Литье под давлением: Высокоскоростное производство после подготовки оснастки

- 3D-печать: Быстро для небольших партий, но медленно для больших объемов

- Обработка с ЧПУ: Умеренная скорость, в зависимости от сложности

- Термоформование: Относительно быстро для простых форм

Качество и последовательность

Я заметил значительные различия в качестве этих методов:

- Литье под давлением: Исключительная стабильность и повторяемость

- 3D-печать: Различия между отпечатками, видны линии слоев

- Обработка с ЧПУ: Высокая точность, но стоимость увеличивается при ужесточении допусков

- Термоформовка: Хорошо подходит для крупных деталей, но с ограниченным количеством деталей

Воздействие на окружающую среду и устойчивое развитие

Каждый метод имеет свои экологические последствия:

- Литье под давлением: Эффективное использование материалов, перерабатываемые отходы

- 3D-печать: Повышенное количество отходов материалов, некоторые материалы не подлежат переработке

- Обработка с ЧПУ: Значительные отходы материала при резке

- Термоформование: Умеренные отходы материалов, перерабатываемые отходы

Структура затрат и инвестиции

Финансовые аспекты существенно различаются:

- Литье под давлением: Высокие первоначальные инвестиции, низкая стоимость единицы продукции

- 3D-печать: Низкая стоимость установки, более высокая стоимость единицы продукции

- Обработка с ЧПУ: Умеренная стоимость установки, высокая стоимость единицы продукции

- Термоформование: Умеренные затраты на оснастку, средняя стоимость единицы продукции

Соображения, касающиеся конкретного приложения

Основываясь на своем опыте работы в PTSMAKE, я рекомендую:

- Используйте литье под давлением для: Крупносерийное производство, стабильные требования к качеству

- Выбирайте 3D-печать для: Прототипы, детали на заказ, малосерийное производство

- Выбирайте обработку с ЧПУ для: Высокоточные детали, гибридные компоненты из металла и пластика

- Выберите термоформование для: Большие, простые формы, упаковочные материалы

Это всестороннее сравнение поможет производителям принять обоснованное решение, исходя из их конкретных требований. Главное - оценить эти факторы в контексте уникальных потребностей, сроков и бюджетных ограничений вашего проекта.

Узнайте о свойствах термопластичных смол, чтобы лучше выбирать материалы для производства. ↩

Понимание гигроскопичности материалов помогает улучшить процесс обработки и повысить качество конечного продукта. ↩

Поймите его роль в обеспечении постоянной температуры материала и повышении качества деталей. ↩

Выравнивание молекулярных цепей - это процесс, при котором полимерные цепи в пластиковых материалах перестраиваются при нагревании и охлаждении, что позволяет многократно изменять форму материала без потери его основных свойств. ↩

Узнайте, как реологические свойства влияют на качество и последовательность литья пластмасс под давлением для достижения лучших производственных результатов. ↩

Узнайте, как FEA улучшает конструкцию пресс-формы, прогнозирует проблемы и оптимизирует характеристики до начала производства. ↩

Узнайте о дифференциальной усадке, чтобы понять, как она влияет на ваши детали, изготовленные методом литья под давлением.

В каких отраслях промышленности используется литье пластмасс под давлением?

Узнайте, как реологические свойства повышают качество продукции при литье пластмасс под давлением. ↩

Поймите преимущества IIoT для повышения эффективности производства и оптимизации производственных процессов. ↩

Узнайте, как экономия от масштаба может значительно снизить производственные затраты для ваших проектов. ↩