Многие производители испытывают трудности с литьем ПП под давлением, сталкиваясь с такими проблемами, как коробление, усадка и нестабильное качество деталей. Я видел, как эти проблемы приводят к значительным задержкам производства и дорогостоящим отходам материала, особенно при литье сложных деталей из ПП.

Ключевыми факторами при литье ПП под давлением являются температура пресс-формы (40-80°C), температура расплава (200-280°C), давление впрыска (10 000-15 000 PSI) и время охлаждения. Эти параметры напрямую влияют на качество деталей, продолжительность цикла и эффективность производства.

Позвольте мне поделиться тем, что я узнал об оптимизации этих ключевых факторов в компании PTSMAKE. Мы подробно рассмотрим каждый параметр, и я покажу вам, как правильное управление может значительно улучшить результаты литья ПП. Каждый шаг, от подготовки материала до окончательного выталкивания детали, имеет значение для достижения стабильного качества.

Что такое литьевое формование полипропилена?

Вы когда-нибудь задумывались, почему некоторые пластиковые изделия не соответствуют качеству или преждевременно выходят из строя? Многие производители испытывают трудности с производством пластиковых деталей, сталкиваясь с такими проблемами, как коробление, усадка и плохая обработка поверхности. Эти проблемы не только приводят к дорогостоящим задержкам производства, но и могут нанести ущерб репутации бренда.

Литье полипропилена под давлением - это производственный процесс, который превращает гранулы полипропилена (ПП) в твердые детали путем их нагрева до расплавления, а затем впрыскивания материала в полость формы под высоким давлением. Этот универсальный процесс позволяет создавать все - от автомобильных деталей до потребительских товаров.

Понимание свойств полипропиленовых материалов

ПП, или полипропилен, выделяется в мире пластмасс уникальным сочетанием свойств. Это полукристаллический1 Полимер обладает исключительными преимуществами, которые делают его идеальным для литья под давлением:

Химические и физические свойства

- Температура плавления: 130-171°C

- Плотность: 0,895-0,92 г/см³

- Химическая стойкость: Отлично противостоит кислотам и щелочам

- Поглощение влаги: Очень низкая

Механические свойства

- Высокая прочность на изгиб

- Хорошая усталостная прочность

- Отличная ударная прочность

- Низкий коэффициент трения

Этапы процесса литья под давлением полипропилена

В PTSMAKE мы соблюдаем четкую последовательность шагов, чтобы обеспечить оптимальный результат:

Подготовка материалов

- Сушка гранул полипропилена (при необходимости)

- Добавление красителей или добавок

- Установка машины для литья под давлением

Пластификация

- Нагрев полипропилена до температуры плавления

- Поддержание постоянной температуры расплава

- Управление скоростью вращения шнека и противодавлением

Фаза инъекции

- Заполнение полости пресс-формы

- Удерживающее давление

- Охлаждение и застывание

Выброс деталей

- Открытие формы

- Снятие готовой детали

- Проверка качества

Основные параметры процесса

Успех литья полипропилена под давлением зависит от точного контроля различных параметров:

| Параметр | Типичный диапазон | Влияние на качество деталей |

|---|---|---|

| Температура расплава | 200-280°C | Влияет на расход и качество поверхности |

| Давление впрыска | 500-1500 бар | Определяет наполнение детали |

| Температура пресс-формы | 20-60°C | Влияет на охлаждение и коробление |

| Время охлаждения | 10-30 секунд | Контролирует стабильность размеров |

Общие приложения

Литье под давлением из полипропилена служит для различных отраслей промышленности благодаря своему универсальному применению:

Автомобильные компоненты

- Детали внутренней отделки

- Корпуса для аккумуляторов

- Компоненты бампера

- Резервуары для жидкостей

Потребительские товары

- Контейнеры для пищевых продуктов

- Предметы домашнего обихода

- Игрушки и товары для отдыха

- Садовая мебель

Промышленное применение

- Контейнеры для транспортировки материалов

- Корпуса для промышленного оборудования

- Резервуары для хранения химикатов

- Защитные чехлы

Конструкторские соображения для литья под давлением полипропилена

Чтобы добиться оптимальных результатов, учитывайте эти принципы дизайна:

Толщина стенок

- Поддерживать равномерную толщину стенок

- Рекомендуемый диапазон: 1,0-3,0 мм

- Постепенные переходы между разделами

Углы наклона

- Минимум 1-2 градуса для текстурированных поверхностей

- 0,5-1 градус для гладких поверхностей

- Увеличенные углы для глубокой вытяжки

Расположение ворот

- Стратегическое размещение с учетом особенностей потока

- Несколько ворот для крупных деталей

- Учет расположения линий сварки

Меры контроля качества

В компании PTSMAKE мы осуществляем всесторонний контроль качества:

Визуальный осмотр

- Оценка качества поверхности

- Проверка насыщенности цвета

- Обнаружение вспышек и следов раковины

Проверка размеров

- Измерения критических размеров

- Оценка деформации

- Компенсация усадки

Тестирование производительности

- Испытания на ударопрочность

- Экологическое стресс-тестирование

- Проверка несущей способности

Поиск и устранение неисправностей

Основываясь на моем опыте работы в PTSMAKE, вот решения распространенных проблем:

Деформация

- Оптимизация времени охлаждения

- Регулировка температуры пресс-формы

- Обзор расположения ворот

Маркировка раковины

- Изменение толщины стенки

- Отрегулируйте давление удержания

- Обзор конструкции системы охлаждения

Короткие выстрелы

- Увеличьте давление впрыска

- Проверьте температуру материала

- Убедитесь в адекватности размеров ворот

Стратегии оптимизации затрат

Поддерживать конкурентоспособные цены, обеспечивая при этом качество:

Выбор материала

- Оптимизация класса

- Учет использования регринда

- Стратегии оптовых закупок

Эффективность процесса

- Сокращение времени цикла

- Оптимизация энергопотребления

- Внедрение автоматизации

Обслуживание инструментов

- Планирование профилактического обслуживания

- Регулярные процедуры очистки

- Контроль износа

Каковы преимущества и недостатки полипропилена?

Вы когда-нибудь сталкивались с проблемой выбора подходящего пластикового материала для своих изделий? Многие производители сталкиваются с этой проблемой ежедневно, часто чувствуя себя подавленными множеством доступных вариантов. Неправильный выбор может привести к браку продукции, увеличению затрат и задержке проекта.

Полипропилен (ПП) - универсальный термопластичный полимер, обладающий отличным балансом свойств, включая высокую химическую стойкость, хорошую механическую прочность и экономичность. Однако у него есть и недостатки, такие как чувствительность к ультрафиолету и ограниченные низкотемпературные характеристики.

Химические свойства и молекулярная структура

Уникальные свойства полипропилена обусловлены его молекулярной структурой. ПП состоит из атомов углерода и водорода, расположенных по определенной схеме, что создает тактильность, которая существенно влияет на его характеристики. Я заметил, что различные марки полипропилена могут быть разработаны для удовлетворения конкретных требований, что делает его очень удобным для различных применений.

Химическая стойкость

ПП демонстрирует отличную устойчивость к:

- Кислоты и основания

- Химические растворители

- Обычная бытовая химия

- Промышленные чистящие средства

Механические свойства и эксплуатационные характеристики

За время работы в компании PTSMAKE мне довелось работать со многими видами полипропилена. Вот подробное описание его механических свойств:

| Недвижимость | Диапазон значений | Отраслевой стандарт |

|---|---|---|

| Прочность на разрыв | 32-43 МПа | ASTM D638 |

| Модуль упругости | 1,14-1,55 ГПа | ISO 178 |

| Ударная прочность | 2,5-7,0 кДж/м² | ASTM D256 |

| Плотность | 0,90-0,91 г/см³ | ASTM D792 |

Ключевые преимущества

Экономическая эффективность

ПП - один из самых экономичных полимеров. В компании PTSMAKE мы часто рекомендуем его клиентам, ищущим бюджетные решения без ущерба для качества.

Универсальность обработки

Материал предлагает:

- Простая обработка при литье под давлением

- Хорошие характеристики потока

- Короткое время цикла

- Минимальное коробление

Экологические преимущества

- 100% подлежит вторичной переработке

- Снижение энергопотребления при обработке

- Уменьшение углеродного следа

- Минимальное образование отходов

Заметные ограничения

Температурная чувствительность

PP демонстрирует ограничения в:

- Низкотемпературные среды (ниже 0°C)

- Высокотемпературные применения (выше 120°C)

- Условия термоциклирования

Уязвимость к ультрафиолетовому излучению и окислению

Без надлежащих добавок полипропилен может разрушаться:

- Выцветание цвета

- Деградация поверхности

- Снижение механических свойств

- Сокращение продолжительности жизни

Отраслевые применения

Автомобильный сектор

PP находит широкое применение в:

- Компоненты внутренней отделки

- Корпуса для аккумуляторов

- Системы бамперов

- Компоненты под капотом

Потребительские товары

К числу распространенных областей применения относятся:

- Контейнеры для пищевых продуктов

- Предметы домашнего обихода

- Упаковочные материалы

- Текстильные изделия

Медицинская промышленность

PP имеет решающее значение для:

- Шприцы

- Медицинские контейнеры

- Лабораторное оборудование

- Диагностические инструменты

Соображения по выбору материала

Помогая клиентам PTSMAKE выбирать между полипропиленом и другими материалами, я учитываю несколько факторов:

Условия окружающей среды

- Диапазон рабочих температур

- УФ-облучение

- Химическое воздействие

- Требования к механическим нагрузкам

Требования к обработке

- Объем производства

- Потребности в продолжительности цикла

- Требования к чистоте поверхности

- Стабильность размеров

Факторы стоимости

- Цена материала

- Расходы на обработку

- Обслуживание инструментов

- Жизненный цикл продукта

Советы по оптимизации дизайна

Для успешного применения ПП учитывайте:

Толщина стенок

- Поддерживать равномерную толщину стенок

- Избегайте толстых участков

- Разработайте подходящие ребра жесткости и фермы

Расположение ворот

- Оптимизируйте схему потока

- Продумайте расположение линии сварки

- Учет поведения при усадке

Отделка поверхности

- Планирование требований к текстуре

- Учитывайте потребности в постобработке

- Учет эстетических ожиданий

Меры контроля качества

В PTSMAKE мы применяем строгие процедуры контроля качества:

Испытание материалов

- Проверка индекса текучести расплава

- Анализ содержания влаги

- Проверки на загрязнение

Мониторинг процессов

- Контроль температуры

- Контроль давления

- Оптимизация времени цикла

Валидация продукции

- Контроль размеров

- Тестирование производительности

- Визуальный осмотр

Успех применения ПП во многом зависит от понимания как его возможностей, так и ограничений. Благодаря тщательному выбору материала, правильному проектированию и надлежащим мерам контроля качества производители могут эффективно использовать преимущества ПП, одновременно уменьшая его недостатки.

Какая температура необходима для литья полипропилена под давлением?

Неправильно выбранная температура для литья полипропилена под давлением может привести к серьезным проблемам с качеством и задержкам производства. Я видел, как многие производители боролись с деформированными деталями, неполным заполнением и разрушением материала только потому, что не могли подобрать правильные температурные параметры.

Для литья полипропилена под давлением оптимальная температура расплава обычно составляет от 380°F до 480°F (от 193°C до 249°C), а температура пресс-формы должна поддерживаться в диапазоне от 80°F до 120°F (от 27°C до 49°C). Такие температуры обеспечивают правильную подачу материала и качество деталей.

Понимание температурных зон при литье ПП под давлением

Профиль температуры ствола

Сайт тепловой градиент2 между различными зонами нагрева играет решающую роль в достижении оптимального потока материала. В компании PTSMAKE мы обычно устанавливаем температуру в бочках в нескольких зонах:

| Зона | Диапазон температур (°F) | Диапазон температур (°C) |

|---|---|---|

| Зона подачи | 360-380 | 182-193 |

| Зона сжатия | 400-420 | 204-216 |

| Зона учета | 440-460 | 227-238 |

| Насадка | 460-480 | 238-249 |

Критические факторы, влияющие на выбор температуры

Рассмотрение марки материала

Различные марки ПП требуют определенных температурных режимов:

- Гомополимер ПП: обычно обрабатывается при более низких температурах

- Сополимер ПП: Требует немного более высоких температур

- Стеклонаполненный ПП: Требуются более высокие температуры для обеспечения правильной ориентации волокон

Влияние дизайна деталей

Сложность конструкции вашей детали напрямую влияет на требования к температуре:

- Тонкостенные детали требуют более высоких температур для лучшего обтекания

- Для толстых участков можно использовать более низкую температуру, чтобы не оставалось следов от раковины.

- Сложные геометрии могут потребовать различных температурных профилей

Проблемы и решения, связанные с температурным режимом обработки

Общие проблемы

Короткие выстрелы

- Причина: Слишком низкая температура расплава

- Решение: Постепенно повышайте температуру бочки с шагом в 10°F

Горящий

- Причина: Повышенная температура расплава

- Решение: Снизить температуру в бочке, сохраняя при этом правильное наполнение

Деформация

- Причина: Неправильная температура пресс-формы

- Решение: Отрегулируйте температуру пресс-формы для равномерного охлаждения

Лучшие методы контроля температуры

Процедуры ввода в эксплуатацию

- Начните с более низких температурных режимов

- Постепенное повышение до рабочей температуры

- Обеспечьте достаточное время для замачивания

- Убедитесь в равномерности температуры в разных зонах

Мониторинг производства

- Используйте инфракрасные термопистолеты для проверки температуры поверхности

- Контролируйте потребляемую мощность нагревательных элементов

- Регулярная калибровка температурных датчиков

Расширенные температурные требования

Корректировки, специфичные для конкретного материала

Различные составы ПП требуют соблюдения определенных температурных режимов:

| Тип PP | Температура расплава (°F) | Температура формы (°F) |

|---|---|---|

| Переработанный полипропилен | 380-420 | 80-100 |

| Медицинский класс | 420-460 | 90-110 |

| Огнестойкий | 440-480 | 100-120 |

Экологические факторы

Температурный контроль должен учитывать:

- Колебания температуры окружающей среды

- Уровни влажности

- Эффективность системы охлаждения

- Расположение машины

Меры контроля качества

В PTSMAKE мы применяем строгие протоколы контроля температуры:

- Непрерывная регистрация температуры

- Регулярные проверки качества

- Документация по параметрам процесса

- Статистическое управление процессами

Стратегии оптимизации

Процесс тонкой настройки

Первоначальная настройка

- Начните с рекомендуемых производителем температур

- Документирование исходных параметров

- Проведение краткосрочных испытаний

Регулировка параметров

- Вносите изменения в одну переменную

- Обеспечьте достаточное время стабилизации

- Документируйте все изменения и результаты

Соображения по энергоэффективности

Правильное управление температурой влияет на энергопотребление:

- Изоляция бочек и систем горячего хода

- Поддерживайте оптимальную температуру охлаждающей воды

- Регулярное обслуживание нагревательных элементов

- Используйте энергоэффективные системы отопления

Мы в PTSMAKE уделяем большое внимание энергоэффективности, поддерживая при этом точный температурный контроль. Наши передовые системы мониторинга обеспечивают постоянство температурного режима на протяжении всего производственного цикла, что позволяет получать высококачественные полипропиленовые детали для наших клиентов в различных отраслях промышленности, от автомобилестроения до производства потребительских товаров.

Для чего используется полипропиленовый наполнитель?

Приходилось ли вам бороться с высокими затратами на материалы при производстве пластмасс, пытаясь при этом сохранить качество продукции? Многие производители сталкиваются с этой проблемой, особенно при работе с полипропиленом (ПП). Рост стоимости сырья и растущее давление, требующее сокращения производственных расходов, могут показаться непосильными.

Наполнители для ПП - это добавки, которые смешиваются с чистым полипропиленом для улучшения определенных свойств при одновременном снижении общей стоимости материала. Эти материалы, включая карбонат кальция, тальк и стекловолокно, позволяют повысить прочность, жесткость и теплостойкость, делая производство более экономичным.

Распространенные типы наполнителей для ПП

В компании PTSMAKE мы регулярно работаем с различными наполнителями ПП для удовлетворения различных производственных потребностей. Вот наиболее распространенные типы:

Минеральные наполнители

- Карбонат кальция

- Тальк

- Слюда

- Каолин

Эти минеральная арматура3 обеспечивают уникальные преимущества полипропиленовых соединений. Я обнаружил, что каждый тип обладает определенными преимуществами для конкретных применений.

Наполнители на основе стекла

- Стеклянные волокна

- Стеклянные бусины

- Стеклянные хлопья

Свойства, улучшенные полипропиленовыми наполнителями

Различные наполнители улучшают различные свойства полипропиленовых материалов. Вот подробное описание:

| Тип наполнителя | Основные преимущества | Общие приложения |

|---|---|---|

| Карбонат кальция | Снижение стоимости, устойчивость к ударам | Автомобильные запчасти, потребительские товары |

| Тальк | Жесткость, термостойкость | Компоненты прибора |

| Стекловолокно | Прочность, стабильность размеров | Конструктивные элементы |

| Слюда | Электрические свойства, Термостойкость | Электронные корпуса |

Отраслевые приложения

Автомобильная промышленность

По моему опыту работы в PTSMAKE, производители автомобилей часто запрашивают полипропилен с определенными наполнителями для:

- Компоненты внутренней отделки

- Детали под капотом

- Наружные панели кузова

- Корпуса аккумуляторов

Автомобильный сектор требует материалов, которые могут выдерживать различные условия окружающей среды, сохраняя при этом целостность структуры.

Потребительские товары

Для потребительских товаров мы часто рекомендуем использовать полипропилен:

- Корпуса приборов

- Мебельные компоненты

- Контейнеры для хранения

- Садовое оборудование

Промышленное применение

Промышленный сектор выигрывает от наполненного ПП:

- Резервуары для хранения химикатов

- Промышленные контейнеры

- Оборудование для обработки материалов

- Структурные компоненты

Анализ затрат и выгод

При использовании PP-наполнителей учитывайте эти факторы:

Снижение затрат на материалы

- Экономия сырья: 15-30%

- Повышение эффективности обработки

- Сокращение расходов на утилизацию отходов

Улучшение производительности

- Улучшенные механические свойства

- Лучшая термическая стабильность

- Повышенная точность размеров

Производственные соображения

- Требования к оборудованию

- Параметры обработки

- Меры по контролю качества

Воздействие на окружающую среду

Использование полипропиленовых наполнителей может способствовать устойчивому развитию несколькими способами:

Уменьшение углеродного следа

- Снижение энергопотребления при обработке

- Снижение расхода сырья

- Более эффективная транспортировка за счет снижения веса

Соображения по переработке

Наличие наполнителей может повлиять на процессы переработки. В компании PTSMAKE мы тщательно подбираем наполнители, которые сохраняют пригодность к переработке и при этом отвечают требованиям к эксплуатационным характеристикам.

Лучшие практики по внедрению наполнителей для ПП

Основываясь на нашем опыте в PTSMAKE, вот основные соображения:

Выбор материала

- Определите конкретные требования к приложениям

- Учитывайте условия окружающей среды

- Оценить ограничения по стоимости

- Оцените возможности обработки

Рекомендации по обработке

- Правильные процедуры сушки

- Контроль температуры

- Коэффициенты смешивания

- Меры по контролю качества

Тестирование производительности

Чтобы обеспечить оптимальные результаты, мы проводим:

Механические испытания

- Прочность на разрыв

- Устойчивость к ударам

- Свойства при изгибе

- Отклонение тепла

Обеспечение качества

- Стабильность размеров

- Отделка поверхности

- Однородность цвета

- Долговечность

Тенденции будущего

Индустрия наполнителей для ПП продолжает развиваться:

Передовые гибридные филлеры

- Комбинации различных типов наполнителей

- Разработанные размеры частиц

- Варианты с поверхностной модификацией

Устойчивые варианты

- Наполнители на биологической основе

- Переработанное содержимое

- Биоразлагаемые альтернативы

Умные материалы

- Проводящие наполнители

- Добавки для терморегулирования

- Совместимые с сенсорами соединения

Технические соображения

При работе с наполненным ПП учитывайте:

Параметры обработки

- Контроль температуры расплава

- Регулировка давления впрыска

- Изменения времени охлаждения

- Требования к конструкции винтов

Меры контроля качества

- Регулярное тестирование материалов

- Мониторинг процессов

- Валидация продукции

- Требования к документации

Благодаря тщательному выбору и применению наполнителей для ПП производители могут добиться значительной экономии средств при сохранении или улучшении характеристик продукции. Компания PTSMAKE постоянно изучает новые технологии и области применения наполнителей, чтобы предоставить нашим клиентам оптимальные решения для их конкретных задач.

Что разрушает полипропилен?

Вы когда-нибудь замечали, что ваши изделия из полипропилена неожиданно портятся? Этот распространенный пластик, используемый во всем, от пищевых контейнеров до автомобильных деталей, может загадочным образом разрушаться, оставляя многих производителей и пользователей в недоумении и расстройстве из-за преждевременных отказов.

Полипропилен (PP) разрушается в первую очередь в результате окисления, воздействия ультрафиолета, экстремальных температур и некоторых химических веществ. Эти факторы могут разрушить полимерные цепи, что приводит к хрупкости, обесцвечиванию и, в конечном счете, к разрушению материала, значительно сокращая срок службы изделия.

Понимание процесса химической деградации

В процессе разрушения полипропилена происходят сложные химические реакции. Под воздействием различных факторов окружающей среды полипропилен подвергается расщепление цепи4, в результате чего длинные полимерные цепи распадаются на более короткие сегменты. Этот процесс обычно проявляется несколькими способами:

Окислительная деградация

- Образование свободных радикалов

- Реакции разрыва цепи

- Образование карбонильных групп

- Уменьшенная молекулярная масса

Термическое воздействие на структуру ПП

Термическая деструкция происходит по разным механизмам:

| Диапазон температур (°C) | Влияние на PP | Видимые знаки |

|---|---|---|

| Ниже 0 | Становится хрупким | Растрескивание поверхности |

| 0-100 | В целом стабильно | Минимальные изменения |

| Выше 100 | Начинается размягчение | Деформация |

| Выше 160 | Сильная деградация | Плавление, обесцвечивание |

Факторы окружающей среды, влияющие на стабильность ПП

Воздействие ультрафиолетового излучения

По моему опыту работы с литьем под давлением на PTSMAKE, УФ-излучение является одной из самых значительных угроз для стабильности ПП. Процесс обычно проходит следующие этапы:

- Начальное поглощение фотонов

- Образование свободных радикалов

- Прогрессивное разрушение цепи

- Износ поверхности

Эффекты химического воздействия

Различные химические вещества по-разному влияют на ПП:

| Химический тип | Уровень воздействия | Методы профилактики |

|---|---|---|

| Сильные кислоты | Тяжелые | Требуются специальные добавки |

| Прочные основания | Умеренный | Обработка поверхности |

| Органические растворители | От легкой до тяжелой степени | Выбор марки материала |

| Окисляющие вещества | Тяжелые | Добавление антиоксидантов |

Стратегии профилактики в производстве

Как производитель, специализирующийся на литье ПП под давлением, я внедрил несколько стратегий для повышения стабильности ПП:

Выбор и модификация материалов

- Использование высококачественных марок полипропилена

- Добавление соответствующих стабилизаторов:

- Антиоксиданты

- УФ-стабилизаторы

- Термостабилизаторы

- Стабилизаторы процесса

Соображения по обработке

В компании PTSMAKE мы уделяем особое внимание этим важнейшим аспектам при литье полипропилена под давлением:

- Контроль температуры

- Управление влажностью

- Оптимизация скорости обработки

- Регулирование скорости охлаждения

Приложения и решения для реального мира

Промышленное применение

Разные отрасли требуют особых подходов:

| Промышленность | Общие вопросы | Решения |

|---|---|---|

| Автомобили | УФ-облучение | УФ-стабилизаторы + сажа |

| Медицина | Повреждения при стерилизации | Специальные марки полипропилена |

| Упаковка | Химическая стойкость | Барьерные слои |

| Электроника | Тепловое воздействие | Термические стабилизаторы |

Обслуживание и хранение

Чтобы максимально продлить срок службы изделий из полипропилена:

- Хранить в контролируемых условиях

- Избегайте прямых солнечных лучей

- Поддерживайте умеренную температуру

- Предотвращение воздействия химических веществ

Тестирование и контроль качества

В компании PTSMAKE мы применяем строгие протоколы тестирования:

Физическое тестирование

- Ударная прочность

- Прочность на разрыв

- Свойства при изгибе

- Стабильность размеров

Химический анализ

- Время индукции окисления

- Распределение молекулярной массы

- Оценка кристалличности

- Термический анализ

Будущие разработки в области защиты ПП

Область защиты ПП продолжает развиваться:

- Новые технологии стабилизации

- Передовые методы обработки

- Улучшенные пакеты присадок

- Усовершенствованные протоколы тестирования

Исходя из моего производственного опыта, ключ к предотвращению деградации ПП лежит в понимании этих разрушительных факторов и реализации соответствующих профилактических мер. В компании PTSMAKE мы постоянно модернизируем наши процессы литья под давлением с учетом последних достижений в области технологий защиты ПП, гарантируя нашим клиентам получение продукции с оптимальными показателями долговечности и производительности.

Помните, что для успешного производства полипропиленовых изделий необходим комплексный подход, сочетающий в себе материаловедение, опыт обработки и контроль качества. Поняв, что разрушает полипропилен, мы сможем лучше защитить и улучшить характеристики этого универсального материала в различных областях применения.

В чем разница между литьем под давлением из PLA и PP?

Когда производителям приходится выбирать между PLA и PP для литья под давлением, они часто испытывают трудности с пониманием их отличительных характеристик. Неправильный выбор материала может привести к браку продукции, напрасной трате ресурсов и дорогостоящим задержкам производства.

И PLA, и PP - популярные материалы для литья под давлением, но они служат для разных целей. PLA - это биоразлагаемый полимер, идеально подходящий для экологических применений, в то время как PP обладает повышенной прочностью и химической стойкостью, что делает его идеальным для долговечных потребительских товаров.

Свойства материалов и требования к обработке

Сравнение физических свойств

PLA (полимолочная кислота) и PP (полипропилен) имеют различные физические характеристики, которые влияют на их поведение при кристаллизации5 в процессе формовки. В компании PTSMAKE мы заметили, что эти различия существенно влияют на качество конечного продукта.

| Недвижимость | PLA | PP |

|---|---|---|

| Температура плавления | 150-180°C | 160-170°C |

| Плотность | 1,24 г/см³ | 0,90 г/см³ |

| Прочность на разрыв | 50-70 МПа | 30-40 МПа |

| Устойчивость к ударам | От низкого до среднего | Высокий |

Параметры обработки

Успех литья под давлением любого из этих материалов в значительной степени зависит от правильных параметров обработки:

Контроль температуры

- PLA требует точного контроля температуры (180-220°C).

- PP обеспечивает большую гибкость (200-280°C)

- Температура пресс-формы для PLA: 20-30°C

- Температура пресс-формы для ПП: 20-60°C

Скорость и давление впрыска

- PLA требует умеренной скорости впрыска для предотвращения деградации

- ПП выдерживает более высокие скорости впрыска

- Для обоих материалов требуется разное давление прижима

Воздействие на окружающую среду и устойчивое развитие

Биоразлагаемость

PLA отличается своими биоразлагаемыми свойствами: он разлагается в промышленных компостных установках в течение 3-6 месяцев. ПП, будучи обычным пластиком, может разлагаться сотни лет.

Углеродный след

Производство PLA, как правило, приводит к:

- Снижение выбросов углекислого газа

- Снижение зависимости от ископаемого топлива

- Использование возобновляемых ресурсов

Производство полипропилена включает в себя:

- Более высокие выбросы углекислого газа

- Нефтяные ресурсы

- Потребление невозобновляемых материалов

Соображения по применению

Использование в конкретной отрасли

| Промышленность | Применение PLA | Применение полипропилена |

|---|---|---|

| Медицина | Хирургические имплантаты, системы доставки лекарств | Медицинское оборудование, шприцы |

| Упаковка | Контейнеры для еды, одноразовые столовые приборы | Многоразовые контейнеры, крышки для бутылок |

| Потребительские товары | Экологически чистые продукты, Одноразовые предметы | Товары длительного пользования, Автомобильные запчасти |

| Электроника | Временные компоненты, прототипы | Долговечный корпус, электрические части |

Анализ затрат

Экономические аспекты выбора между PLA и PP включают в себя:

Материальные затраты

- PLA: как правило, более высокая стоимость за кг

- ПП: более экономичен для крупносерийного производства

- Соображения, связанные с объемом, влияют на общую стоимость

Затраты на обработку

- PLA требует более точного контроля, что потенциально увеличивает время настройки

- ПП предлагает более щадящие окна обработки

- Требования к обслуживанию оборудования различны

Контроль качества и тестирование

Общие проблемы качества

Для PLA:

- Деформация вследствие кристаллизации

- Чувствительность к влаге

- Ограниченная термостойкость

- Изменения качества поверхности

Для PP:

- Контроль усадки

- Прочность линии сварки

- Однородность цвета

- Предотвращение появления метки потока

Методы тестирования

Процедуры обеспечения качества включают:

- Проверка точности размеров

- Оценка ударопрочности

- Экологическое стресс-тестирование

- Оценка химической стойкости

Советы экспертов по выбору материала

Основываясь на моем опыте работы в PTSMAKE, вот основные соображения при выборе между PLA и PP:

Анализ требований к проекту:

- Ожидаемый срок службы изделия

- Условия окружающей среды

- Уровни механического напряжения

- Ограничения по стоимости

Производственные соображения:

- Требования к объему

- Возможности оборудования

- Меры по контролю качества

- Потребности в постобработке

Факторы окружающей среды:

- Соблюдение нормативных требований

- Утилизация после окончания срока службы

- Цели в отношении углеродного следа

- Предпочтения клиентов

Экономические аспекты:

- Первоначальные инвестиции

- Текущие расходы

- Наличие материалов

- Требования рынка

В своей ежедневной работе с клиентами в PTSMAKE я убедился, что успешный выбор материала зависит от понимания этих различий и их согласования с конкретными требованиями проекта. Ключевым моментом является не только знание технических аспектов, но и учет практических последствий для конкретного применения.

Лучше ли PLA, чем PP?

Выбор между PLA и PP может поставить в тупик многих дизайнеров и инженеров. Я часто вижу, как профессионалы пытаются решить, какой материал лучше всего подходит для их применения, особенно если учитывать влияние на окружающую среду и требования к производительности.

Ответ не так прост - PLA и PP имеют свои уникальные преимущества. PLA превосходит по биоразлагаемости и простоте печати, в то время как PP обеспечивает превосходную долговечность и химическую стойкость. При выборе следует руководствоваться конкретными требованиями к применению.

Сравнение свойств материалов

Сравнивая PLA и PP, мы должны изучить несколько ключевых свойств. В компании PTSMAKE мы регулярно работаем с обоими материалами в наших процессах литья под давлением, и я не понаслышке знаю об их отличительных характеристиках.

Механические свойства

Сайт кристалличность6 этих материалов существенно влияет на их эксплуатационные характеристики. Вот подробное сравнение:

| Недвижимость | PLA | PP |

|---|---|---|

| Прочность на разрыв | 50-70 МПа | 30-40 МПа |

| Устойчивость к ударам | От низкого до среднего | Высокий |

| Гибкость | Ограниченный | Превосходно |

| Термостойкость | До 60°C | До 120°C |

Воздействие на окружающую среду

Биоразлагаемость

PLA обладает очевидными преимуществами с точки зрения воздействия на окружающую среду:

- Биоразлагается в условиях промышленного компостирования

- Изготовлено из возобновляемых ресурсов

- Уменьшение углеродного следа при производстве

ПП, хотя и не является биоразлагаемым материалом, имеет свои экологические преимущества:

- Высокая степень переработки

- Долговечность, что позволяет реже производить замену

- Снижение энергопотребления при обработке

Соображения по поводу стоимости

Анализ затрат не ограничивается только ценами на материалы:

| Фактор | PLA | PP |

|---|---|---|

| Стоимость сырья | Выше | Нижний |

| Стоимость обработки | Средний | Низкий |

| Стоимость в конце срока службы | Нижний | Выше |

| Скорость производства | Медленнее | Быстрее |

Сценарии применения

Промышленное применение

ПП обычно лучше работает в промышленных условиях благодаря:

- Лучшая химическая стойкость

- Более высокая устойчивость к температуре

- Превосходная усталостная прочность

- Повышенная ударная прочность

Я видел множество успешных внедрений полипропилена в автомобильные детали, химические контейнеры и медицинские приборы в PTSMAKE.

Потребительские товары

PLA демонстрирует сильные стороны:

- Упаковка для пищевых продуктов

- Одноразовые предметы

- Применение при низких нагрузках

- Продукты, требующие биоразлагаемости

Соображения по обработке

Параметры литья под давлением

Оба материала требуют различных подходов к обработке:

| Параметр | PLA | PP |

|---|---|---|

| Температура пресс-формы | 20-25°C | 20-60°C |

| Температура расплава | 180-210°C | 200-250°C |

| Давление впрыска | Выше | Нижний |

| Время охлаждения | Длиннее | Короче |

Проблемы контроля качества

Некоторые распространенные проблемы, с которыми мы сталкиваемся:

PLA:

- Чувствительность к влаге

- Узкое окно обработки

- Риски термической деградации

PP:

- Контроль усадки

- Проблемы с деформацией

- Изменения качества поверхности

Производительность в различных условиях

Температурные характеристики

- PLA становится мягким при температуре около 60°C

- PP сохраняет стабильность при температуре до 120°C

- Температурные циклы оказывают более сильное влияние на PLA

Химическая стойкость

ПП демонстрирует превосходную устойчивость к:

- Кислоты и основания

- Обычные растворители

- Чистящие средства

- Масло и смазка

Чувствительность к влаге

PLA требует более бережного обращения из-за:

- Высокая степень поглощения влаги

- Потенциальная деградация при хранении

- Необходимость предварительной сушки перед обработкой

Сделать правильный выбор

При выборе между PLA и PP учитывайте эти факторы:

Требования к заявке:

- Рабочая температура

- Химическое воздействие

- Уровни механического напряжения

- Условия окружающей среды

Производственные соображения:

- Требования к объему

- Ограничения по стоимости

- Возможности обработки

- Характеристики качества

Воздействие на окружающую среду:

- Утилизация после окончания срока службы

- Требования к переработке отходов

- Цели в отношении углеродного следа

- Соблюдение нормативных требований

В компании PTSMAKE мы помогаем клиентам принимать такие решения, проводя детальный анализ материалов и выполняя тестовые испытания, чтобы обеспечить оптимальный выбор материала для каждой области применения.

Будущие разработки

Сфера применения пластиковых материалов продолжает развиваться:

- Новые сорта PLA с улучшенной термостойкостью

- Улучшенные рецептуры ПП для специфических применений

- Гибридные материалы, сочетающие в себе преимущества обоих материалов

- Передовые технологии переработки отходов

Я считаю, что оба материала будут продолжать играть важную роль в различных сферах применения, а улучшение свойств и возможностей обработки еще больше расширит области их использования.

Какой пластик лучше всего подходит для литья под давлением?

При выборе пластмасс для литья под давлением многие инженеры и разработчики изделий сталкиваются с непреодолимым выбором. При наличии сотен пластиковых материалов неправильный выбор может привести к задержке проекта, проблемам с качеством и ненужным затратам.

Выбор лучшего пластика для литья под давлением зависит от ваших конкретных требований. Как правило, такие термопласты, как PP, ABS и POM, являются популярными вариантами благодаря отличному балансу механических свойств, технологичности и экономичности.

Понимание свойств материалов для литья под давлением

По моему опыту работы в PTSMAKE, ключ к выбору правильного пластикового материала лежит в понимании его фундаментальных свойств. Свойства материала молекулярно-массовое распределение7 существенно влияет на его технологические характеристики и качество конечной детали.

Механические свойства

- Прочность на разрыв

- Устойчивость к ударам

- Модуль упругости

- Износостойкость

- Твердость

Тепловые свойства

- Температура теплового прогиба

- Температура плавления

- Тепловое расширение

- Теплопроводность

Химические свойства

- Химическая стойкость

- Устойчивость к ультрафиолетовому излучению

- Поглощение влаги

- Стойкость к образованию трещин под воздействием окружающей среды

Распространенные термопласты и их применение

Позвольте мне рассказать о самых популярных термопластичных материалах, которые мы часто используем в PTSMAKE:

Полипропилен (PP)

ПП остается одним из самых востребованных материалов благодаря своей универсальности и экономичности. Он предлагает:

- Отличная химическая стойкость

- Хорошая усталостная прочность

- Низкая плотность

- Высокое соотношение прочности и веса

К числу распространенных областей применения относятся:

- Потребительские товары

- Автомобильные компоненты

- Медицинские приборы

- Контейнеры для пищевых продуктов

Акрилонитрил-бутадиен-стирол (ABS)

ABS обеспечивает превосходную ударопрочность и качество поверхности:

- Высокая ударная прочность

- Хорошая стабильность размеров

- Легко окрашивается и покрывается пластилином

- Отличные эстетические свойства

Полиоксиметилен (POM/Acetal)

POM идеально подходит для изготовления деталей точного машиностроения:

- Высокая жесткость

- Отличная стабильность размеров

- Низкий коэффициент трения

- Хорошая износостойкость

Руководство по выбору материала

Вот сравнительная таблица распространенных термопластов по основным свойствам:

| Материал | Прочность | Стоимость | Химическая стойкость | Термостойкость | Технологичность |

|---|---|---|---|---|---|

| PP | Средний | Низкий | Превосходно | Средний | Превосходно |

| ABS | Высокий | Средний | Хорошо | Средний | Хорошо |

| POM | Высокий | Высокий | Хорошо | Высокий | Хорошо |

| PA | Высокий | Средний | Средний | Высокий | Средний |

| ПК | Очень высокий | Высокий | Бедный | Высокий | Средний |

Отраслевые соображения

Автомобильная промышленность

Для автомобильного применения мы часто рекомендуем:

- Стеклонаполненный полипропилен для конструкционных элементов

- Смеси ABS/PC для наружных деталей

- POM для механических компонентов

- PA66 для применения под капотом

Медицинская промышленность

Медицинские приложения требуют:

- Соответствие требованиям USP Class VI или ISO 10993

- Устойчивость к стерилизации

- Химическая совместимость

- Биосовместимость

Бытовая электроника

Корпуса для электроники:

- Огнестойкость (рейтинг UL94)

- Возможности защиты от электромагнитных помех

- Хорошие эстетические свойства

- Устойчивость к ударам

Расходы и экономика материалов

Общая стоимость выбора материала включает в себя:

- Стоимость сырья

- Требования к обработке

- Вопросы, связанные с инструментами

- Продолжительность производственного цикла

- Расценки на металлолом

- Вторичные операции

Воздействие на окружающую среду и устойчивое развитие

В компании PTSMAKE мы уделяем все больше внимания экологичным материалам:

- Варианты содержания вторичного сырья

- Альтернативы на биологической основе

- Энергоэффективная обработка

- Соображения, связанные с окончанием жизни

Контроль качества и тестирование

Для обеспечения работоспособности материала:

- Сертификация материалов

- Проверка поступающих материалов

- Валидация параметров процесса

- Окончательное тестирование деталей

- Оценка долгосрочной стабильности

Дополнительные параметры материала

Для специализированных применений мы предлагаем:

- Индивидуальные рецептуры соединений

- Усиленные материалы

- Специальные пакеты добавок

- Высокоэффективные смеси

Выбор лучшего пластика для литья под давлением в конечном итоге зависит от балансировки:

- Требования к применению

- Соображения по обработке

- Экономические факторы

- Воздействие на окружающую среду

- Стандарты качества

Благодаря тщательному выбору материалов и передовым производственным возможностям PTSMAKE мы помогаем клиентам оптимизировать проекты литья под давлением для достижения успеха. Мы учитываем не только сиюминутные требования к производительности, но и долгосрочную долговечность, экономическую эффективность и экологическую ответственность.

Как оптимизировать литье полипропилена под давлением для достижения лучших результатов?

Достижение стабильного качества при литье полипропилена под давлением может оказаться непростой задачей. Я видел, как многие производители борются с такими проблемами, как коробление, раковины и нестабильность размеров, что приводит к большому количеству брака и задержкам в производстве. Эти проблемы не только влияют на качество продукции, но и значительно увеличивают производственные затраты и сроки поставки.

Чтобы оптимизировать процесс литья ПП под давлением, сосредоточьтесь на четырех ключевых областях: правильной обработке материалов, точном контроле температуры, оптимизации параметров впрыска и эффективных стратегиях охлаждения. Эти элементы в сочетании с регулярным контролем и корректировкой процесса обеспечивают производство высококачественных деталей из ПП.

Понимание свойств и подготовки материалов

ПП (полипропилен) обладает уникальными свойствами поведение при кристаллизации8 в процессе обработки, что напрямую влияет на качество деталей. В компании PTSMAKE мы всегда уделяем особое внимание правильной подготовке материала перед формовкой:

Требования к сушке

- Температура предварительной сушки: 70-80°C

- Время высыхания: 2-3 часа

- Содержание влаги: < 0,05%

Рекомендации по хранению материалов

| Параметр хранения | Рекомендуемое значение | Влияние на качество |

|---|---|---|

| Температура | 20-25°C | Предотвращает впитывание влаги |

| Относительная влажность | < 50% | Сохраняет стабильность материала |

| Тип контейнера | Герметичный контейнер | Защищает от загрязнения |

| Продолжительность хранения | Не более 6 месяцев | Обеспечивает свойства материала |

Оптимизация температурного контроля

Профиль температуры ствола

| Зона | Диапазон температур (°C) | Назначение |

|---|---|---|

| Зона подачи | 190-200 | Начальное размягчение материала |

| Зона сжатия | 200-220 | Пластификация материалов |

| Зона учета | 220-230 | Окончательная подготовка расплава |

| Насадка | 220-230 | Оптимальное состояние потока |

Настройки параметров инъекции

Критические параметры процесса

Скорость впрыска

- Достаточно быстро, чтобы предотвратить преждевременное замерзание

- Достаточно медленно, чтобы избежать ожогов или повреждений от сдвига.

- Типичный диапазон: 50-100 мм/с

Давление впрыска

- Начальное давление: 600-800 бар

- Давление удержания: 40-60% от давления впрыска

- Продолжительность: В зависимости от времени заморозки ворот

Температура пресс-формы

- Сторона сердцевины: 20-30°C

- Сторона полости: 20-30°C

- Разница температур: < 5°C

Реализация стратегии охлаждения

Дизайн системы охлаждения

Расположение каналов

- Равномерное распределение каналов охлаждения

- Оптимальный диаметр канала: 8-12 мм

- Расстояние между каналами: 2,5-3 раза больше диаметра

Расчет времени охлаждения

- В зависимости от толщины стенки

- Типичный диапазон: 10-30 секунд

- Контроль температуры детали при выталкивании

Меры контроля качества

Мониторинг процессов

| Параметр | Частота мониторинга | Допустимые отклонения |

|---|---|---|

| Температура расплава | Каждые 2 часа | ±5°C |

| Давление впрыска | Каждый выстрел | ±2% |

| Время охлаждения | Каждая настройка | ±1 секунда |

| Вес детали | Каждый час | ±0,1% |

Поиск и устранение неисправностей

Предотвращение дефектов поверхности

Маркировка раковины

- Увеличение давления уплотнения

- Оптимизация системы охлаждения

- Регулировка толщины стенок

Линии потока

- Повышение температуры расплава

- Регулировка скорости впрыска

- Изменить расположение ворот

Деформация

- Балансовое охлаждение

- Оптимизация параметров упаковки

- Обзор конструкции детали

Документация и контроль процессов

Запись параметров

- Документируйте все настройки процесса

- Отслеживайте изменения и результаты

- Ведение исторических данных

Показатели качества

- Проверка первой статьи

- Проверки в процессе работы

- Окончательная проверка качества

Передовые методы оптимизации

Научный подход к формовке

- Систематическое развитие процессов

- Оптимизация на основе данных

- Непрерывное совершенствование

Дизайн экспериментов (DOE)

- Определение критических параметров

- Оптимизация комбинаций параметров

- Проверка результатов

В компании PTSMAKE мы реализовали эти стратегии оптимизации в многочисленных проектах по литью полипропилена под давлением. Наш систематический подход неизменно дает превосходные результаты, причем типичные улучшения включают:

- 30% снижение количества брака

- 25% уменьшение времени цикла

- 40% улучшение качества поверхности

- 50% снижение количества дефектов

Следуя этим рекомендациям и постоянно контролируя и корректируя процесс, вы сможете добиться оптимальных результатов при литье ПП под давлением. Помните, что успешная оптимизация - это постоянный процесс, требующий внимания к деталям и регулярной оценки результатов.

Какие дефекты часто встречаются при литье ПП под давлением?

Производство деталей из полипропилена методом литья под давлением может быть сложной задачей. Я видел, как многие клиенты борются с проблемами качества, сталкиваются с задержками производства и увеличением затрат из-за дефектов. Эти проблемы влияют не только на качество продукции, но и на деловую репутацию и прибыль.

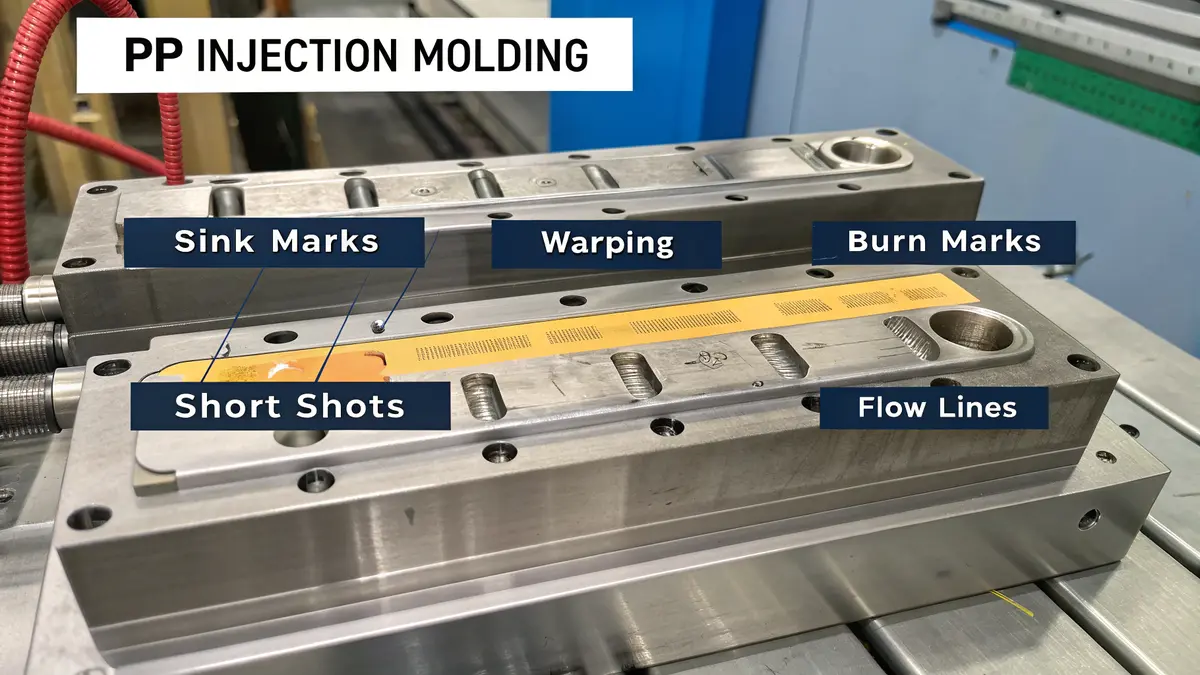

Распространенные дефекты при литье полипропилена под давлением включают раковины, коробление, следы ожогов, короткие выстрелы и линии потока. Эти проблемы обычно возникают из-за неправильных параметров обработки, плохой конструкции пресс-формы или проблем с обработкой материала. Однако при наличии соответствующих знаний и мер контроля большинство дефектов можно предотвратить или свести к минимуму.

Понятие о следах от раковины и их профилактика

Следы раковины - один из наиболее распространенных дефектов, с которыми я сталкиваюсь при литье полипропилена под давлением. Эти впадины возникают, когда толстые участки детали охлаждаются и сжимаются неравномерно. Сайт объёмная усадка9 ПП во время охлаждения может привести к появлению этих неприглядных впадин на поверхности.

Для предотвращения появления следов от раковины:

- Поддерживать равномерную толщину стенок

- Оптимизация конструкции каналов охлаждения

- Отрегулируйте давление и время выдержки

- Рассмотрите возможность использования более высокого давления впрыска

Деформация: Причины и решения

Деформация возникает, когда разные участки полипропиленовой детали остывают с разной скоростью, вызывая внутренние напряжения. В компании PTSMAKE мы разработали несколько стратегий для минимизации коробления:

Конструктивные соображения

- Равномерная толщина стенок

- Правильная конструкция ребер

- Стратегическое расположение ворот

- Сбалансированная конструкция системы охлаждения

Параметры обработки

- Оптимальная температура расплава

- Сбалансированное время охлаждения

- Соответствующее давление удержания

- Контролируемая температура выброса

Проточные линии и их предотвращение

Линии течения выглядят как волнистые узоры или линии на поверхности деталей из полипропилена. Эти визуальные дефекты часто возникают в местах, удаленных от ворот, или вокруг препятствий.

Основные меры профилактики

| Фактор | Метод контроля | Воздействие |

|---|---|---|

| Температура расплава | Увеличение в пределах диапазона | Улучшает характеристики потока |

| Скорость впрыска | Оптимизация по материалу | Уменьшает видимые потоки |

| Дизайн ворот | Правильный размер и расположение | Обеспечивает равномерное заполнение |

| Выбор материала | Выбор класса | Влияет на поведение потока |

Следы ожогов: идентификация и устранение

Следы ожогов проявляются в виде коричневатых или черных пятен на деталях из ПП. Они возникают в результате сжатия и нагревания воздуха во время впрыска.

Стратегии профилактики

- Оптимизация системы вентиляции

- Регулировка скорости впрыска

- Контроль температуры расплава

- Проверьте влажность материала

Короткие выстрелы и их решения

Короткие выстрелы возникают, когда полость пресс-формы заполнена не полностью. Исходя из моего опыта работы в PTSMAKE, этому дефекту способствуют несколько факторов:

Факторы, связанные с материалами

- Неправильный выбор марки ПП

- Неправильная сушка

- Загрязнение

- Разрушенный материал

Решения, связанные с технологическими процессами

| Параметр | Регулировка | Ожидаемый результат |

|---|---|---|

| Давление впрыска | Увеличить | Лучшее пломбирование полостей |

| Температура расплава | Оптимизируйте | Улучшенный поток |

| Размер ворот | Увеличить при необходимости | Улучшенный поток материалов |

| Бегущая система | Балансовый дизайн | Равномерное наполнение |

Контроль образования вспышек

Вспышка проявляется как избыток материала на линии раздела или в других местах. Для контроля вспышек при формовании полипропилена:

Методы профилактики

- Регулярный уход за плесенью

- Правильный расчет усилия зажима

- Оптимизированные параметры обработки

- Проверка качества поверхности пресс-формы

Профилактика струйных работ

Струйная обработка создает на поверхности детали змеевидные узоры. В компании PTSMAKE мы предотвращаем образование струи с помощью:

Дизайнерские решения

- Оптимизация конструкции затвора

- Улучшение системы бегунов

- Регулировка толщины стенок

- Внедрение лидера потока

Проблемы с цветом и пигментом

Несоответствующая окраска может повлиять на внешний вид деталей из ПП. Меры контроля включают:

- Правильный процент маточной смеси

- Равномерное перемешивание материалов

- Контроль температуры

- Управление временем в резиденции

- Оптимизация конструкции шнека

Меры контроля качества

Для обеспечения стабильного качества деталей из полипропилена мы внедряем:

Процедуры проверки

| Сцена | Контрольные точки | Частота |

|---|---|---|

| Настройка | Параметры процесса | Каждая установка |

| Производство | Визуальный осмотр | Почасовая оплата |

| После формовки | Проверка размеров | За партию |

| Финал | Проверка качества | За лот |

Рекомендации по обращению с материалами

Правильная обработка полипропиленовых материалов имеет решающее значение для предотвращения дефектов:

- Контроль влажности путем правильной сушки

- Предотвращение загрязнения

- Управление долей регринда

- Контроль состояния хранилища

- Система вращения материала

Благодаря применению этих комплексных мер контроля мы в PTSMAKE постоянно добиваемся высокого качества литьевых деталей из полипропилена. Наш систематический подход к предотвращению дефектов помог многим клиентам сохранить качество продукции и снизить затраты, связанные с браком и доработкой.

Узнайте о полукристаллических полимерах и их преимуществах для выбора лучшего материала в производстве. ↩

Узнайте о температурных колебаниях при формовке для оптимальной обработки материала. ↩

Узнайте, как эти армирующие элементы повышают производительность и снижают затраты при использовании ПП. ↩

Узнайте о расщеплении цепи, чтобы понять процесс деградации полипропилена и повысить долговечность материала. ↩

Узнайте, как кристаллизация влияет на свойства полимеров и на качество продукции при литье под давлением. ↩

Узнайте, как кристалличность влияет на характеристики материала, чтобы сделать лучший выбор при проектировании. ↩

Узнайте, как молекулярная масса влияет на обработку и производительность материалов для литья под давлением. ↩

Узнайте, как расположение полимеров влияет на качество и свойства формованных деталей. ↩

Узнайте об объемной усадке для предотвращения раковин и обеспечения лучшего качества деталей из ПП. ↩