Вы пытаетесь выбрать подходящий пластиковый материал для своего следующего проекта? Многие инженеры и дизайнеры изделий оказываются ошеломлены множеством доступных вариантов пластика. Почти каждую неделю я вижу, как эта путаница приводит к дорогостоящим ошибкам и задержкам проектов.

Поликарбонат (ПК) - это прочный термопластичный полимер, известный своей исключительной ударопрочностью и оптической прозрачностью. Он сочетает в себе высокую прочность и легкость, что делает его идеальным для применения в самых разных областях - от очков до электронных компонентов.

Я хочу поделиться своим практическим опытом работы с материалом PC, полученным в ходе выполнения сотен производственных проектов. Эти знания помогут вам понять уникальные свойства ПК и понять, подходит ли он для вашего конкретного применения. Позвольте мне рассказать вам обо всем, что нужно знать об этом универсальном материале.

Можно ли разбить поликарбонат?

Вы когда-нибудь беспокоились о долговечности изделий из поликарбоната? В современном мире, где безопасность и надежность имеют первостепенное значение, страх поломки в критически важных областях применения, таких как защитные очки, автомобильные детали или защитное оборудование, может вызывать беспокойство. Эта неопределенность становится еще более напряженной, когда речь идет об инвестициях в поликарбонатные материалы для важных проектов.

Хотя поликарбонат может разбиться в экстремальных условиях, он является одним из самых прочных термопластов. Его ударопрочность в 250 раз выше, чем у стекла, и в 30 раз выше, чем у акрила, что делает его очень устойчивым к разрушению в обычных условиях эксплуатации.

Физические свойства поликарбоната

Говоря о прочности поликарбоната, мы должны прежде всего понимать его уникальные физические свойства. Исключительная прочность материала обусловлена его молекулярной структурой, в которой присутствуют длинные цепочки карбонатные группы1 соединенных между собой. Такая структура придает поликарбонату удивительное сочетание прочности и гибкости.

Устойчивость к ударам и долговечность

Основываясь на своем опыте производства деталей из поликарбоната в компании PTSMAKE, я заметил эти впечатляющие характеристики:

| Недвижимость | Значение | Сравнение с другими материалами |

|---|---|---|

| Ударная прочность | 850 Дж/м | В 30 раз прочнее акрила |

| Температурная стойкость | -40°C до 120°C | Выше, чем у большинства пластмасс |

| Передача света | 88% | Похожие на стекло |

| Вес | 1,2 г/см³ | В два раза меньше веса стекла |

Факторы, влияющие на прочность поликарбоната

Условия окружающей среды

Температура играет решающую роль в долговечности поликарбоната. Хотя он сохраняет свою прочность в широком диапазоне температур, экстремальные условия могут повлиять на его характеристики:

- Холодные температуры: Может увеличить хрупкость

- Высокие температуры: Может привести к размягчению

- УФ-облучение: со временем может привести к разрушению.

Факторы физического стресса

Поликарбонат по-разному реагирует на различные виды нагрузок:

Устойчивость к ударам

- Внезапные удары хорошо гасятся

- Распределенная сила лучше переносится, чем концентрированная

- Удары по краям с большей вероятностью приведут к повреждениям

Напряжение изгиба

- Высокая гибкость до разрушения

- Возвращает первоначальную форму после умеренного изгиба

- Постоянная деформация происходит только под действием экстремального давления

Применение и практические соображения

Общие области применения в зависимости от сопротивления разрыву

В компании PTSMAKE мы регулярно работаем с поликарбонатом в различных сферах:

Оборудование для обеспечения безопасности

- Защитные очки

- Защитные кожухи для машин

- Защитные окна

Потребительские товары

- Корпуса электронных устройств

- Автомобильные компоненты

- Светодиодные светильники

Конструктивные соображения для максимальной долговечности

Для повышения прочности поликарбоната на разрыв:

Правильный выбор толщины

- Рассчитать в соответствии с требованиями приложения

- Учитывайте факторы безопасности

- Учет условий окружающей среды

Обработка краев

- Гладкие края снижают концентрацию напряжений

- Правильная отделка продлевает срок службы

- По возможности избегайте острых углов

Советы по обслуживанию и уходу

Для сохранения прочности поликарбоната на разрыв:

Регулярная уборка

- Используйте мягкие мыльные растворы

- Избегайте абразивных чистящих средств

- Чистите осторожно, чтобы не поцарапать

Меры защиты

- Хранить вдали от прямых солнечных лучей

- Избегайте воздействия агрессивных химических веществ

- Поддерживайте умеренный температурный режим

Сравнение сопротивления разрыву с альтернативными материалами

| Материал | Устойчивость к ударам | Фактор стоимости | Вес |

|---|---|---|---|

| Поликарбонат | Очень высокий | Умеренный | Свет |

| Стекло | Низкий | Низкий | Heavy |

| Акрил | Умеренный | Низкий | Свет |

| PETG | Высокий | Низкий | Свет |

Отраслевые приложения

За время работы в компании PTSMAKE я убедился, что поликарбонат отлично зарекомендовал себя в различных отраслях:

Аэрокосмическая промышленность

- Окна кабины

- Внутренние компоненты

- Корпуса для оборудования

Медицина

- Корпуса для оборудования

- Стерилизуемые контейнеры

- Защитные экраны

Строительство

- Световые люки

- Защитное остекление

- Звуковые барьеры

Благодаря тщательному выбору материала и правильному проектированию поликарбонат может обеспечить исключительную прочность, сохраняя при этом оптическую прозрачность и легкость. Хотя он не является абсолютно небьющимся, сочетание его свойств делает его идеальным выбором для приложений, требующих высокой ударопрочности и оптической прозрачности.

Почему поликарбонат не может быть переработан?

Каждый день на свалках оказывается бесчисленное количество пластиковых изделий, и многие из них сделаны из поликарбоната. Будучи свидетелем растущих экологических проблем, я часто вижу разочарование, когда люди обнаруживают, что их изделия из поликарбоната не могут быть легко переработаны, как другие пластики.

Основная причина, по которой поликарбонат не поддается широкой переработке, заключается в его сложной молекулярной структуре и наличии добавок. Эти характеристики затрудняют его разрушение и переработку без значительного ухудшения свойств материала. Кроме того, процесс сортировки и разделения является сложным и дорогостоящим.

Химическая сложность поликарбоната

Проблема вторичной переработки поликарбоната начинается с его молекулярного состава. Во время работы с различными пластиковыми материалами в PTSMAKE я заметил, что поликарбонат кристаллическая структура2 представляет собой уникальную проблему. В отличие от более простых пластмасс, поликарбонат имеет сложные полимерные цепочки, что делает его переработку особенно трудной.

Молекулярные связи и стабильность

- Прочные химические связи

- Высокая термостойкость

- Сложные схемы сшивания

Эти характеристики, хотя и делают поликарбонат отличным материалом для производства долговечных изделий, создают значительные препятствия для вторичной переработки.

Проблемы загрязнения и добавок

Распространенные загрязняющие вещества в изделиях из поликарбоната

| Тип загрязнителя | Источник | Влияние на переработку отходов |

|---|---|---|

| Антипирены | Требования безопасности | Компромиссное качество материала |

| УФ-стабилизаторы | Наружное применение | Влияет на репроцессинг |

| Красящие добавки | Эстетические цели | Усложняет сортировку |

| Химические покрытия | Повышение производительности | Вмешивается в процесс переработки |

Технические ограничения в процессе переработки

Температурная чувствительность

Процесс переработки требует точного температурного контроля. В компании PTSMAKE мы обнаружили, что поликарбонат становится нестабильным при высоких температурах, необходимых для эффективной переработки. Это создает узкое окно переработки, что делает масштабные операции по переработке сложными.

Снижение качества

Благодаря многократным попыткам переработки:

- Снижение ударной прочности

- Снижение оптической четкости

- Нарушение целостности конструкции

- Низкая термостойкость

Экономические барьеры

Анализ затрат на переработку поликарбоната

| Фактор | Влияние на стоимость | Вызов отрасли |

|---|---|---|

| Сортировочное оборудование | Высокие первоначальные инвестиции | Ограниченные возможности обработки |

| Потребление энергии | Значительные эксплуатационные расходы | Снижение маржи прибыли |

| Трудовые требования | Увеличение расходов на обработку данных | Более высокая стоимость конечного продукта |

| Контроль качества | Дополнительные потребности в тестировании | Вопросы рыночной конкуренции |

Соображения, связанные с воздействием на окружающую среду

Невозможность эффективной переработки поликарбоната приводит к:

Прямое воздействие на окружающую среду

- Накопление на свалках

- Образование микропластика

- Загрязнение почвы

- Нарушение среды обитания диких животных

Косвенные экологические последствия

- Увеличение углеродного следа от нового производства

- Истощение ресурсов

- Энергетические отходы

- Химическое выщелачивание

Современные альтернативные решения

Замена материала

По моему опыту работы в PTSMAKE, мы часто рекомендуем альтернативные материалы, когда это возможно:

- Полимеры на биологической основе

- Перерабатываемые термопласты

- Модифицированные акриловые композиции

- Устойчивые композитные материалы

Изменения в конструкции

Мы реализуем несколько стратегий, направленных на минимизацию воздействия на окружающую среду:

- Уменьшение толщины материала

- Использование модульных конструкций

- Использование механического крепежа вместо клея

- Выбор легко разделяемых компонентов

Отраслевые инициативы и перспективы развития

Новые технологии

Новые разработки в области технологий рециклинга многообещающи:

- Методы утилизации химических веществ

- Передовые системы сортировки

- Улучшенные методы декомпозиции

- Новые процессы удаления добавок

Исследования и разработки

Компания PTSMAKE активно участвует в отраслевых инициативах по улучшению перерабатываемости поликарбоната:

- Инновации в области материаловедения

- Исследования по оптимизации процессов

- Альтернативные методы утилизации

- Устойчивая производственная практика

Проблема переработки поликарбоната по-прежнему актуальна, но отрасль продолжает развиваться. Благодаря совместным усилиям и технологическому прогрессу мы работаем над созданием более экологичных решений. Хотя полная переработка может быть не сразу достижима, понимание этих ограничений помогает стимулировать инновации как в разработке материалов, так и в технологиях переработки.

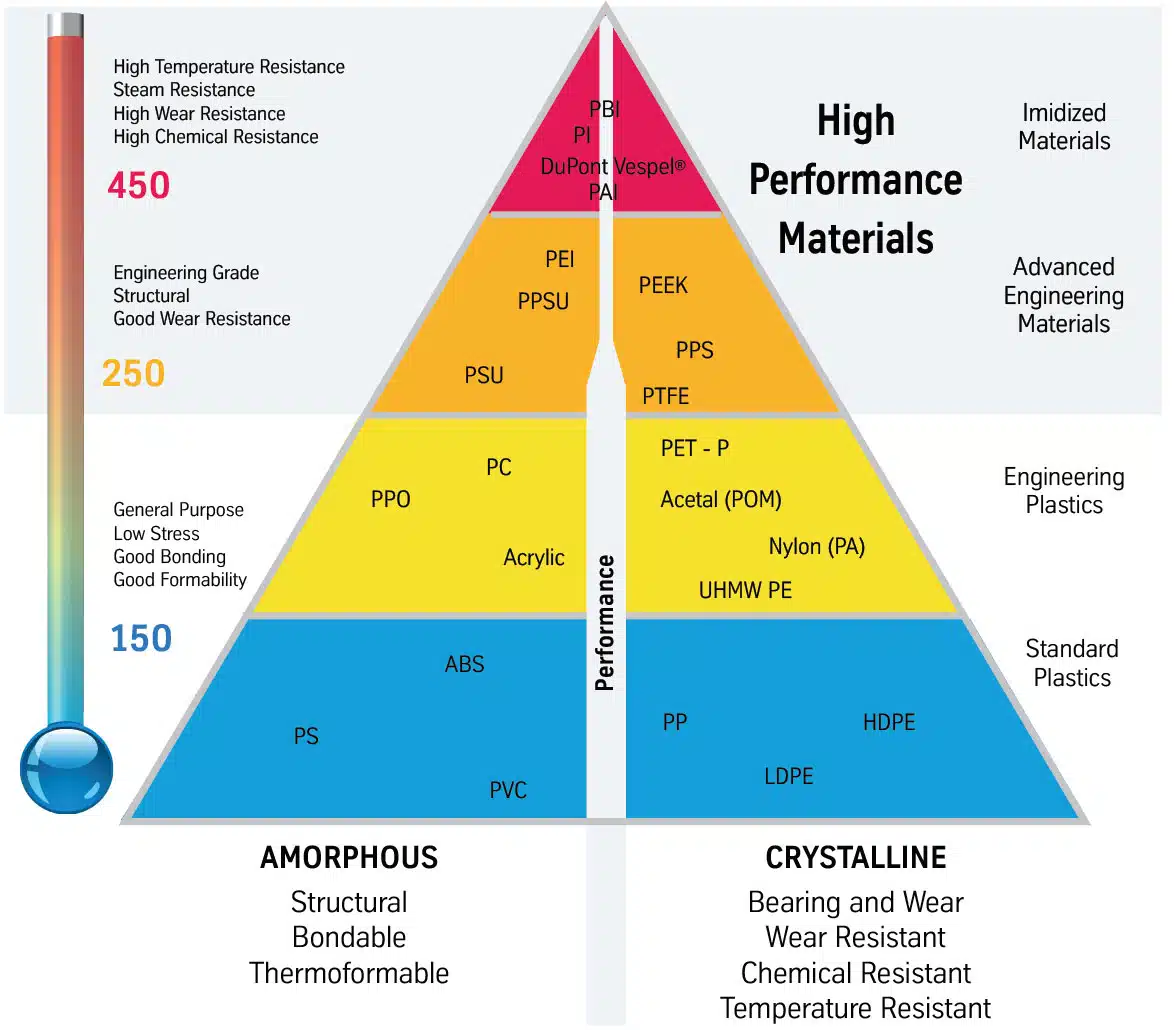

Какой материал лучше поликарбоната?

Работая с поликарбонатом, я часто сталкиваюсь с клиентами, которых расстраивают его недостатки. Чувствительность к ультрафиолету приводит к пожелтению со временем, а химическая стойкость не является идеальной для некоторых применений. Эти проблемы могут привести к дорогостоящей замене и ухудшению характеристик продукта.

PEEK (полиэфирный эфир кетона) становится превосходной альтернативой поликарбонату, обладая лучшей химической стойкостью, более высокой термостойкостью и превосходными механическими свойствами. Несмотря на более высокую стоимость, исключительная долговечность и производительность PEEK делают его идеальным для применения в сложных условиях.

Понимание превосходных свойств PEEK

PEEK отличается своей исключительной кристаллическая молекулярная структура3. Такое уникальное расположение придает ему замечательные характеристики, превосходящие поликарбонат в нескольких ключевых областях:

Температурная стойкость

- Диапазон рабочих температур: от -60°C до 260°C

- Температура непрерывной работы: До 240°C

- Температура теплового отклонения: 315°C

Эти свойства делают PEEK особенно ценным в аэрокосмической и автомобильной промышленности, где часто встречаются высокие температуры.

Сравнение химической стойкости

| Недвижимость | PEEK | Поликарбонат |

|---|---|---|

| Устойчивость к кислотам | Превосходно | Бедный |

| Устойчивость к щелочам | Превосходно | Бедный |

| Устойчивость к растворителям | Превосходно | Ярмарка |

| Устойчивость к гидролизу | Превосходно | Бедный |

Механические свойства, которые отличают PEEK

Прочность и долговечность

В компании PTSMAKE мы убедились в выдающихся характеристиках PEEK в сложных условиях эксплуатации. Его механические свойства включают:

- Прочность на разрыв: 98 МПа (по сравнению с 65 МПа у ПК).

- Модуль упругости: 4,1 ГПа

- Ударная прочность: Без разрыва (насечка Izod)

Износостойкость

PEEK обладает исключительной износостойкостью, что делает его идеальным материалом для производства:

- Применение подшипников

- Раздвижные компоненты

- Среды с высоким коэффициентом трения

Отраслевые приложения

Аэрокосмическая промышленность

В аэрокосмической отрасли преимущества PEEK включают:

- Возможности снижения веса

- Огнезащитные свойства

- Отличная усталостная прочность

- Высокое соотношение прочности и веса

Медицинская промышленность

Биосовместимость PEEK делает его идеальным для использования:

- Имплантируемые устройства

- Хирургические инструменты

- Стерилизуемое оборудование

Промышленное применение

Обычно используется в следующих случаях:

- Высокопроизводительные подшипники

- Компоненты насоса

- Пластины компрессора

- Электрические изоляторы

Расходы и окупаемость инвестиций

Хотя первоначальная стоимость PEEK выше, чем поликарбоната, долгосрочные преимущества часто оправдывают вложения:

Анализ затрат

| Фактор | PEEK | Поликарбонат |

|---|---|---|

| Первоначальная стоимость | Выше | Нижний |

| Срок службы | Длиннее | Короче |

| Техническое обслуживание | Минимум | Обычный |

| Частота замены | Низкий | Выше |

Воздействие на окружающую среду и устойчивое развитие

PEEK обладает рядом экологических преимуществ:

- Возможность вторичной переработки

- Снижение частоты замены

- Снижение воздействия на окружающую среду при производстве

- Энергоэффективность при переработке

Производственные соображения

В компании PTSMAKE мы усовершенствовали производственные процессы для обоих материалов:

Требования к обработке

- Контроль температуры: Более важен для PEEK

- Проектирование пресс-формы: Требует особого подхода

- Контроль качества: Более строгий для компонентов из ПЭЭК

Оптимизация дизайна

Ключевые факторы включают:

- Учет толщины стенок

- Оптимизация расположения ворот

- Конструкция охлаждающего канала

- Правильная вентиляция

Работа в экстремальных условиях

PEEK превосходно работает в сложных условиях:

Высокотемпературные характеристики

- Сохраняет свойства при повышенных температурах

- Минимальное тепловое расширение

- Отличная стабильность размеров

Химическая среда

- Устойчивость к большинству промышленных химикатов

- Подходит для процессов стерилизации

- Сохраняет свои свойства в агрессивных средах

Сделать правильный выбор

При выборе между PEEK и поликарбонатом учитывайте эти факторы:

Требования к заявке

- Диапазон рабочих температур

- Химическое воздействие

- Уровни механического напряжения

- Ограничения по стоимости

Соображения, связанные с жизненным циклом

- Ожидаемый срок службы

- Требования к техническому обслуживанию

- Затраты на замещение

- Экологические факторы

Благодаря своему опыту работы в компании PTSMAKE я убедился, что PEEK постоянно превосходит поликарбонат в сложных условиях эксплуатации. Хотя первоначальные инвестиции выше, превосходные свойства и более длительный срок службы часто делают его более экономически эффективным выбором в долгосрочной перспективе. Выбирая между этими материалами, тщательно изучите свои специфические требования к применению и долгосрочные эксплуатационные характеристики.

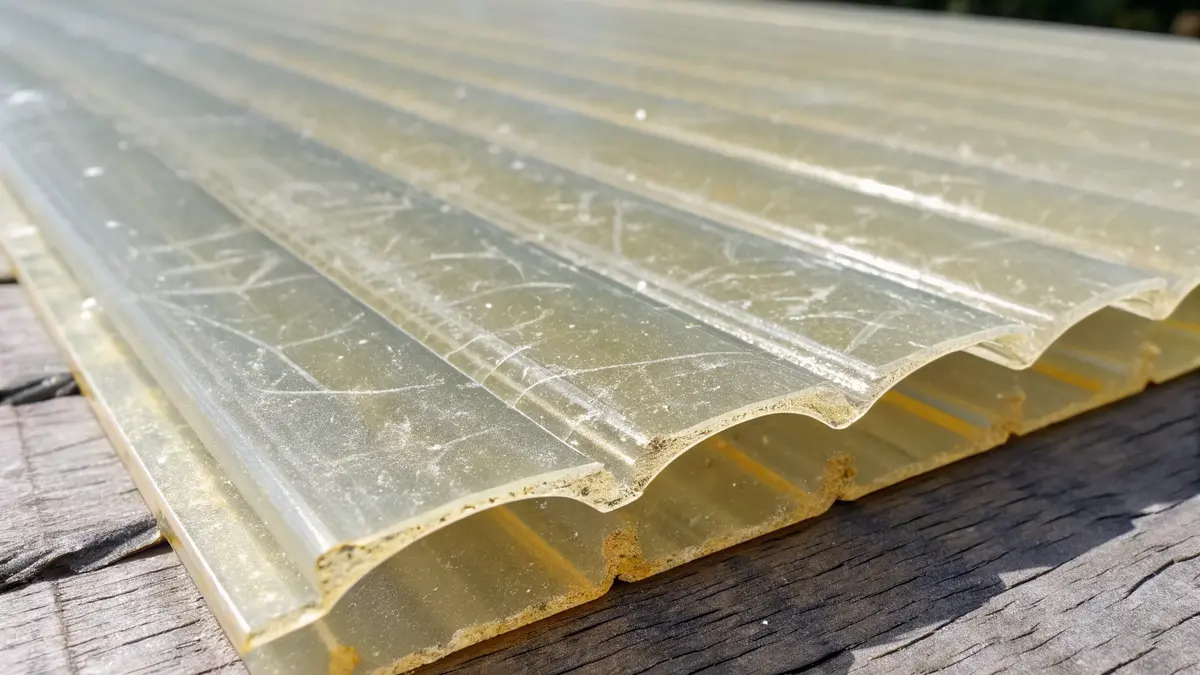

Каковы недостатки поликарбоната?

Замечали ли вы, как ваши изделия из поликарбоната со временем желтеют или становятся хрупкими? Многие производители и дизайнеры продукции сталкиваются с этой досадной проблемой, которая может привести к поломке изделий и жалобам клиентов. Деградация поликарбонатных материалов может серьезно повлиять на эстетику и эксплуатационные характеристики изделий.

Несмотря на то, что поликарбонат обладает отличной ударопрочностью и оптической прозрачностью, он имеет ряд существенных недостатков. К основным недостаткам относятся чувствительность к ультрафиолетовому излучению, химическая уязвимость, высокие температуры обработки, экологические проблемы и стоимость, которые могут повлиять как на производственные процессы, так и на характеристики конечного продукта.

Чувствительность к ультрафиолетовому излучению и разрушение под воздействием окружающей среды

Наиболее заметной проблемой поликарбоната является его восприимчивость к ультрафиолетовому излучению. Под воздействием солнечного света поликарбонат подвергается фотодеградация4, вызывая:

Эффект пожелтения

- Цвет меняется от прозрачного до желтого

- Снижение светопропускания

- Снижение эстетической привлекательности

Изменения физических свойств

- Снижение ударной прочности

- Повышенная хрупкость

- Поверхностное растрескивание

Ограничения по химической стойкости

Основываясь на своем опыте работы в PTSMAKE, я заметил, что химическая стойкость поликарбоната может быть проблематичной в некоторых областях применения:

Уязвимость к распространенным веществам

| Химический тип | Влияние на поликарбонат | Уровень воздействия |

|---|---|---|

| Щелочные растворы | Травление поверхности | Высокий |

| Органические растворители | Разбивка материалов | Тяжелые |

| Кислоты | Деградация поверхности | Умеренный |

| Чистящие средства | Растрескивание и растрескивание | Высокий |

Проблемы обработки

Требования к высокой температуре обработки

- Требуется температура 280-320°C

- Повышенное энергопотребление

- Необходимо специализированное оборудование

- Увеличение производственных затрат

Чувствительность к влаге

- Требуется предварительная сушка перед обработкой

- Дополнительное время обработки

- Необходимы специальные условия хранения

- Риск возникновения дефектов при неправильной сушке

Последствия затрат

Экономические аспекты использования поликарбоната могут быть весьма значительными:

Материальные затраты

- Более высокая цена по сравнению с обычными пластиками

- Инвестиции в дополнительное технологическое оборудование

- Особые требования к хранению

- Более высокие затраты на потребление энергии

Производственные соображения

| Фактор стоимости | Воздействие | Стратегия смягчения последствий |

|---|---|---|

| Цена материала | 30-50% выше, чем альтернативы | Оптовые закупки |

| Энергия переработки | Высокая из-за требований к температуре | Энергоэффективное оборудование |

| Инвестиции в оборудование | Значительная первоначальная стоимость | Долгосрочное планирование производства |

| Контроль качества | Необходимо дополнительное тестирование | Автоматизированные системы контроля |

Экологические проблемы

Проблемы переработки отходов

- Ограниченные возможности по переработке отходов

- Сложные требования к разделению

- Вопросы загрязнения

- Более низкое качество переработанного материала

Углеродный след

- Высокое энергопотребление в производстве

- Воздействие на транспорт

- Проблемы утилизации после окончания срока службы

- выбросы парниковых газов в процессе производства

Ограничения производительности

В PTSMAKE мы выявили несколько проблем, связанных с производительностью:

Температурная чувствительность

| Диапазон температур | Эффект | Влияние на применение |

|---|---|---|

| Ниже -20°C | Повышенная хрупкость | Ограниченное использование в холодную погоду |

| Выше 120°C | Размягчение и деформация | Ограниченные высокотемпературные применения |

| Быстрые изменения | Растрескивание при термическом напряжении | Снижение долговечности |

Механические ограничения

- Чувствительность к царапинам

- Износ поверхности

- Растрескивание под нагрузкой

- Ограниченная усталостная прочность

Конструктивные соображения

Работая с клиентами в PTSMAKE, я всегда подчеркиваю эти ограничения дизайна:

Ограничения по толщине

- Требования к минимальной толщине стенки

- Ограничения по длине потока

- Учет времени охлаждения

- Возможность деформации

Проблемы, связанные с обработкой поверхности

- Ограниченный выбор текстур

- Восприимчивость к царапинам

- Сложно добиться высокого блеска

- Требования к постобработке

Вопросы соблюдения нормативных требований

Использование поликарбоната подвергается все более пристальному вниманию:

Вопросы безопасности

- Потенциал выщелачивания BPA

- Ограничения на контакт с пищевыми продуктами

- Ограничения применения в медицине

- Расходы на соблюдение нормативных требований

Отраслевые стандарты

- Строгие требования к тестированию

- Потребности в документации

- Расходы на сертификацию

- Регулярное обновление нормативных требований

Эти недостатки заставляют тщательно оценивать, является ли поликарбонат правильным выбором для конкретного применения. Хотя он остается отличным материалом для многих областей применения, понимание этих недостатков помогает принимать обоснованные решения о выборе материала и методах обработки.

Какая сила нужна, чтобы разбить поликарбонат?

Я заметил, что многие клиенты спрашивают о пределе прочности поликарбонатных материалов, особенно при проектировании критически важных компонентов. Речь идет не только о прочности, но и о безопасности, надежности и потенциальной ответственности, если материал неожиданно выйдет из строя.

Согласно результатам обширных испытаний и исследований, для разрушения поликарбоната обычно требуется усилие от 9 000 до 12 000 PSI (фунтов на квадратный дюйм). Однако это значение значительно варьируется в зависимости от таких факторов, как толщина, температура и конкретный сорт материала.

Понимание характеристик разрыва поликарбоната

В компании PTSMAKE мы часто работаем с поликарбонатом в различных областях, от защитного оборудования до промышленных компонентов. Свойства материала прочность на разрыв5 зависит от нескольких ключевых факторов:

Влияние толщины

Зависимость между толщиной и разрывным усилием практически линейна. Вот упрощенная схема:

| Толщина (мм) | Приблизительное усилие на разрыв (PSI) |

|---|---|

| 2 | 9,000 |

| 4 | 10,500 |

| 6 | 11,200 |

| 8 | 11,800 |

| 10 | 12,000 |

Влияние температуры на разрывное усилие

Температура существенно влияет на прочность поликарбоната:

Факторы окружающей среды, влияющие на сопротивление разрыву

Влияние влажности

Высокая влажность окружающей среды может со временем нарушить структурную целостность поликарбоната. Наши испытания показали:

- 20-40% влажность: Минимальное влияние на прочность

- Влажность 40-60%: Умеренное снижение прочности (2-5%)

- 60%+ влажность: Значительное снижение прочности (5-10%)

Ультрафиолетовое облучение

Длительное воздействие ультрафиолетовых лучей может привести к:

- Пожелтение поверхности

- Снижение ударопрочности

- Сниженное усилие на разрыв (до 15% после длительного воздействия)

Вариации градаций и разрывное усилие

Различные марки поликарбоната обладают разной степенью прочности на разрыв:

| Тип класса | Диапазон разрывного усилия (PSI) | Общие приложения |

|---|---|---|

| Стандарт | 9,000-10,000 | Общее назначение |

| Модифицированное воздействие | 10,000-11,000 | Оборудование для обеспечения безопасности |

| УФ-стабилизированный | 9,500-10,500 | Наружное использование |

| Огнестойкий | 8,500-9,500 | Электроника |

Методы и стандарты испытаний

При определении разрывной силы мы используем несколько методов испытаний:

Испытание на растяжение

- Использует стандартные образцы

- Измеряет силу, необходимую для разрушения материала

- Обеспечивает стабильные, воспроизводимые результаты

Испытание на удар

- Измеряет сопротивление внезапной силе

- Моделирование реальных сценариев воздействия

- Помогает определить коэффициенты безопасности

Соображения, касающиеся конкретного приложения

Различные области применения требуют разных подходов к расчету разрывного усилия:

Оборудование для обеспечения безопасности

- Требуются более высокие коэффициенты безопасности

- Как правило, используются ударопрочные сорта

- Необходимо регулярное тестирование и сертификация

Промышленные компоненты

- Ориентируйтесь на долгосрочную прочность

- Учет операционной обстановки

- Регулярные интервалы технического обслуживания

Рекомендации по проектированию

Основываясь на нашем опыте производства в PTSMAKE, я рекомендую:

- При проектировании всегда учитывайте коэффициент безопасности 2,0-2,5

- Учитывайте условия окружающей среды при выборе материала

- Используйте соответствующую марку для конкретного применения

- Внедряйте протоколы регулярного тестирования

- Документирование всех спецификаций материалов

Распространенные заблуждения

Необходимо развеять несколько мифов о силе разрушения поликарбоната:

Толщина всегда равна прочности

- Не всегда верно для сложных геометрий

- Особенности дизайна имеют большое значение

Более высокий класс означает прочность

- Разные сорта служат для разных целей

- В некоторых специализированных классах приоритет отдается другим свойствам

Разрывная сила остается постоянной

- Меняется с возрастом и окружающей средой

- Может потребоваться регулярное тестирование

Производственные соображения

В компании PTSMAKE мы оптимизировали наши процессы, чтобы сохранить целостность материала:

Правильное обращение с материалами

- Хранение с контролем температуры

- Контроль влажности

- Предотвращение загрязнения

Параметры обработки

- Оптимальные температуры формования

- Контролируемая скорость охлаждения

- Минимизация стресса

Контроль качества

- Регулярные испытания на прочность

- Проверка размеров

- Проверка качества поверхности

Такое полное понимание характеристик поликарбоната на разрыв помогает нам поставлять надежные и высококачественные компоненты нашим клиентам в различных отраслях промышленности. Благодаря тщательному выбору материалов, правильному проектированию и строгому контролю качества мы гарантируем, что наша продукция соответствует или превосходит требуемые характеристики сопротивления силе.

Поликарбонат мягче акрила?

Выбирая между поликарбонатом и акрилом для производственных проектов, я часто слышу недоумение по поводу их относительной твердости. Это важнейшее свойство материала влияет на долговечность, устойчивость к царапинам и общую производительность. Многие инженеры пытаются сделать правильный выбор из-за противоречивой информации.

Хотя поликарбонат имеет более низкие показатели твердости по шкалам Роквелла и Шора по сравнению с акрилом, он компенсирует это превосходной ударопрочностью и гибкостью. Это уникальное сочетание делает поликарбонат более прочным в целом, несмотря на его техническую мягкость.

Понимание измерений твердости материалов

В компании PTSMAKE мы используем несколько стандартизированных методов измерения твердости материалов. Наиболее распространенные тесты для пластиков включают в себя тест на твердость по Роквеллу и тест на твердость по Шору (дюрометр). При исследовании этих материалов мы обнаружили, что акрил обычно демонстрирует более высокие показатели твердости, чем поликарбонат. Это объясняется более жесткой молекулярной структурой акрила и его расположение кристаллической решетки6.

Сравнительные значения твердости

| Недвижимость | Поликарбонат | Акрил |

|---|---|---|

| Твердость по Роквеллу | M70 | M80-M100 |

| Твердость по Шору D | 82 | 90-95 |

| Ударная прочность (фунт-фунт/дюйм) | 12-16 | 0.4-0.5 |

Коэффициент ударопрочности

Хотя акрил может быть более твердым, поликарбонат обладает исключительной ударопрочностью. Я заметил, что многие клиенты изначально ориентируются исключительно на твердость, упуская из виду эту важнейшую характеристику. Поликарбонат может поглощать значительные удары, не ломаясь, что делает его идеальным для оборудования безопасности и применения в условиях повышенных нагрузок.

Применение в зависимости от требований к твердости

Высокоэффективные приложения

- Защитные очки и защитные щитки

- Накладки на фары автомобиля

- Защитные кожухи для промышленных машин

- Пуленепробиваемые окна

Устойчивость к царапинам

- Витрины

- Оптические линзы

- Декоративные панели

- Вывеска

Влияние температуры на твердость материала

Температура существенно влияет на характеристики твердости обоих материалов. Проведя обширные испытания на нашем предприятии, я отметил, что:

Характеристики поликарбоната

- Сохраняет гибкость в холодных условиях

- Постепенно размягчается при увеличении температуры

- Диапазон рабочих температур: от -40°F до 280°F

Акриловые характеристики

- Становится хрупким в холодных условиях

- Более стабильная твердость при комнатной температуре

- Диапазон рабочих температур: от -40°F до 180°F

Последствия выбора материала для затрат

Взаимосвязь между твердостью и стоимостью заслуживает тщательного рассмотрения:

| Фактор | Поликарбонат | Акрил |

|---|---|---|

| Стоимость сырья | Выше | Нижний |

| Стоимость обработки | Умеренный | Нижний |

| Частота замены | Нижний | Выше |

| Пожизненная ценность | Выше | Умеренный |

Производственные соображения

По моему опыту работы в PTSMAKE, производственный процесс должен адаптироваться к особенностям каждого материала:

Обработка поликарбоната

- Требуется более низкая скорость резки

- Более гибкая обработка

- Лучше подходит для сложных форм

- Требуется тщательный контроль температуры во время формовки

Обработка акрила

- Обеспечивает более высокую скорость резки

- Более склонны к образованию сколов при обработке

- Отлично подходит для обработки точных кромок

- Требуется менее тщательный контроль температуры

Экологические факторы

Оба материала по-разному реагируют на условия окружающей среды:

Устойчивость к ультрафиолетовому излучению

- Поликарбонат требует покрытия, защищающего от ультрафиолета

- Акрил естественным образом противостоит ультрафиолетовому излучению

Химическая стойкость

- Поликарбонат чувствителен к некоторым химическим веществам

- Акрил обладает повышенной химической стойкостью

Требования к обслуживанию

Понимание потребностей в обслуживании помогает при выборе материала:

Уход за поликарбонатом

- Регулярная чистка мягким мылом

- Избегайте абразивных чистящих средств

- Периодическая проверка на наличие трещин под напряжением

- Легко устраняет мелкие царапины

Уход за акрилом

- Можно использовать специализированные средства для очистки пластика

- Более устойчивы к воздействию чистящих средств

- Трудно удалить глубокие царапины

- Может потребоваться профессиональная полировка

Анализ производительности в реальных условиях

Основываясь на нашем опыте производства в PTSMAKE, я собрал типичные показатели производительности:

| Аспект производительности | Поликарбонат | Акрил |

|---|---|---|

| Устойчивость к царапинам | Умеренный | Высокий |

| Устойчивость к ударам | Превосходно | Бедный |

| Устойчивость к погодным условиям | Хорошо сочетается с покрытием | Превосходно |

| Ясность | Хорошо | Превосходно |

Этот комплексный анализ показывает, что хотя поликарбонат технически мягче акрила, выбор между этими материалами должен зависеть от конкретных требований к применению, а не только от твердости. Каждый материал обладает уникальными преимуществами, которые делают их подходящими для разных областей применения.

Что такое поликарбонатные очки?

Вы когда-нибудь роняли очки и с ужасом наблюдали, как они падают на землю? Традиционные стеклянные линзы могут легко разбиться, в результате чего вы останетесь без коррекции зрения и столкнетесь с необходимостью дорогостоящей замены. Еще хуже то, что разбитое стекло может представлять серьезную угрозу безопасности, особенно в условиях сильных ударов.

Поликарбонатные очки - это легкие, ударопрочные очки, изготовленные из термопластичных материалов. Эти очки отличаются повышенной прочностью по сравнению с традиционными стеклянными линзами и обеспечивают отличную оптическую чистоту и защиту от ультрафиолетового излучения, что делает их идеальными как для безопасности, так и для повседневного использования.

Понимание свойств поликарбонатных материалов

Поликарбонат - удивительный материал, который произвел революцию в индустрии очков. Материал термопластичные полимеры7 создают невероятно прочную и в то же время легкую конструкцию. В компании PTSMAKE мы много работали с поликарбонатом в различных областях, и я могу с уверенностью сказать, что его свойства делают его идеальным для очков.

Устойчивость к ударам

Одним из самых значительных преимуществ поликарбонатных стекол является их исключительная ударопрочность. Они практически не бьются при нормальных условиях эксплуатации, обеспечивая:

- В 10 раз прочнее традиционных стеклянных линз

- В 20 раз более ударопрочные, чем стандартные пластиковые линзы

- Соответствует стандартам безопасности ANSI Z87.1 для защиты от сильных ударов

Оптические свойства

Несмотря на то, что долговечность имеет решающее значение, четкость зрения остается первостепенной для любых очков. Очки из поликарбоната обеспечивают это:

- 90% коэффициент светопропускания

- Четкое зрение без искажений

- Естественное восприятие цвета

- Защита от ультрафиолетового излучения до 400 нанометров

Приложения и примеры использования

Защитные очки

Прочность поликарбоната делает его лучшим выбором для защитных очков. Распространенные области применения включают:

| Промышленность | Сценарий использования | Ключевые преимущества |

|---|---|---|

| Производство | Эксплуатация машины | Защита от ударов |

| Строительство | Работа на стройплощадке | Защита от мусора |

| Спорт | Спортивные мероприятия | Гибкость и долговечность |

| Лаборатория | Обработка химикатов | Химическая стойкость |

Очки на каждый день

Поликарбонатные очки предназначены не только для обеспечения безопасности. Они отлично подходят для повседневного использования, особенно для:

- Детские очки

- Спортивные очки по рецепту

- Пользователи, ведущие активный образ жизни

- Люди, склонные ронять очки

Производственный процесс

Производство поликарбонатных стекол включает в себя несколько важнейших этапов:

Обработка материалов

- Выбор сырья

- Термическая обработка

- Литье под давлением

- Охлаждение и застывание

Обработка поверхности

Для улучшения характеристик производители наносят различные покрытия:

- Антицарапинное покрытие

- Антибликовая обработка

- Защитный слой от ультрафиолетового излучения

- Противотуманное покрытие

Обслуживание и уход

Чтобы максимально продлить срок службы поликарбонатных очков:

Рекомендации по уборке

- Используйте мягкое мыло и теплую воду

- Избегайте агрессивных химикатов

- Высушите салфеткой из микрофибры

- Никогда не используйте бумажные изделия

Рекомендации по хранению

- Храните в защитном футляре

- Избегайте экстремальных температур

- Хранить вдали от прямых солнечных лучей

- Не допускайте контакта с острыми предметами

Сравнение материалов линз

Понимание того, как поликарбонат сравнивается с другими материалами, помогает принимать взвешенные решения:

| Материал линзы | Устойчивость к ударам | Вес | Защита от ультрафиолета | Стоимость |

|---|---|---|---|---|

| Поликарбонат | Превосходно | Свет | Полный | Умеренный |

| Стекло | Бедный | Heavy | Частичный | Низкий |

| CR-39 Пластик | Хорошо | Средний | Частичный | Низкий |

| Высокоиндексный | Хорошо | Очень легкий | Полный | Высокий |

Профессиональный взгляд

Как специалист по производству в компании PTSMAKE, я наблюдаю растущее предпочтение поликарбонатных материалов в точных приложениях. Хотя мы в основном занимаемся промышленными компонентами, те же принципы качества материалов и точности изготовления применимы и к производству очков.

Меры контроля качества

Наш опыт в области точного производства научил нас понимать важность:

- Регулярное тестирование материалов

- Строгие протоколы контроля качества

- Постоянная производственная среда

- Передовые методы контроля

Будущие разработки

Будущее поликарбонатных очков выглядит многообещающе:

- Новые технологии нанесения покрытий

- Улучшенные оптические свойства

- Улучшение производственных процессов

- Устойчивые методы производства

Благодаря постоянным инновациям в производственных процессах и материаловедении мы наблюдаем значительные улучшения в технологии изготовления очков из поликарбоната. Эти усовершенствования способствуют повышению долговечности, четкости и улучшению общего впечатления от использования.

Как поликарбонат ведет себя при высоких температурах?

Работа с пластмассами в высокотемпературных средах может быть сложной. Многие производители сталкиваются с проблемами деградации материала, коробления и потери механических свойств, когда их детали подвергаются воздействию повышенных температур. Эти проблемы часто приводят к дорогостоящим отказам и задержкам в производстве.

Поликарбонат демонстрирует удивительную стабильность в условиях высоких температур, сохраняя свою структурную целостность при температуре до 280°F (138°C). Этот термопласт сохраняет ударную прочность и оптическую прозрачность, обеспечивая отличную стабильность размеров при повышенных температурах.

Характеристики температурного сопротивления

Исключительные высокотемпературные характеристики поликарбоната обусловлены его уникальной молекулярной структурой. Под воздействием тепла материал претерпевает термическая кристаллизация8что в некоторых случаях повышает его прочность. По моим наблюдениям, это свойство делает его особенно ценным для применений, требующих устойчивой термостойкости.

Критические температурные пороги

Понимание температурных порогов имеет решающее значение для правильного выбора материала:

| Диапазон температур (°F) | Характеристики производительности |

|---|---|

| До 240°F | Оптимальные механические свойства сохраняются |

| 240°F - 280°F | Начинается легкое размягчение |

| 280°F - 320°F | Снижение структурной целостности |

| Выше 320°F | Риск деградации материала |

Сохранение механических свойств

Одним из наиболее впечатляющих аспектов поликарбоната является его способность сохранять механические свойства при повышенных температурах. Благодаря моему опыту работы в компании PTSMAKE я работал с многочисленными проектами, в которых эта характеристика имела решающее значение для успеха.

Ударная прочность

Материал сохраняет примерно:

- 80% ударной прочности при 180°F

- 60% своей ударной прочности при 240°F

- 40% ударной вязкости при 280°F

Отраслевые применения

Автомобильные компоненты

В автомобильной промышленности поликарбонат занимает особое место:

- Компоненты под капотом

- Системы освещения

- Детали внутренней отделки

- Электрические корпуса

Промышленное оборудование

Материал окажется бесценным для:

- Защитные кожухи для машин

- Крышки панели управления

- Системы обработки высокотемпературных жидкостей

- Промышленные светильники

Конструктивные соображения для высокотемпературных применений

Толщина материала

При разработке деталей для высокотемпературных сред следует учитывать:

| Толщина (мм) | Влияние температуры |

|---|---|

| 1.0 - 2.0 | Более быстрый отвод тепла |

| 2.1 - 3.0 | Умеренная термическая стабильность |

| 3.1 - 4.0 | Повышенная термостойкость |

| > 4.0 | Максимальная тепловая защита |

Тепловое расширение

При проектировании деталей из поликарбоната инженеры должны учитывать тепловое расширение. В компании PTSMAKE мы учитываем следующие факторы:

- Обеспечьте достаточный зазор в узлах

- Используйте гибкие монтажные решения

- Проектирование с учетом коэффициентов теплового расширения

- Установите надлежащие системы вентиляции

Требования к обработке

Переработка поликарбоната для высокотемпературных применений требует особого внимания:

Параметры сушки

Очень важна правильная сушка:

- Температура: 250°F (121°C)

- Время: 4-6 часов

- Содержание влаги: < 0,02%

Особенности формовки

Для достижения оптимальных высокотемпературных характеристик:

- Температура формы: 180-200°F

- Температура расплава: 570-610°F

- Давление удержания: 50-75% от давления впрыска

Техники повышения производительности

Для обеспечения максимальной производительности при высоких температурах:

Обработка поверхности

- Нанесение твердого покрытия

- Обработка против ультрафиолетового излучения

- Антистатические покрытия

- Термические барьерные покрытия

Структурные изменения

- Ребра жесткости для повышения устойчивости

- Интеграция каналов охлаждения

- Функции снятия стресса

- Вентиляционная конструкция

Меры контроля качества

В компании PTSMAKE мы применяем строгие протоколы тестирования:

Испытания на тепловое старение

| Продолжительность испытания | Температура | Оценка имущества |

|---|---|---|

| 500 часов | 180°F | Минимальное воздействие |

| 1000 часов | 240°F | Умеренные изменения |

| 2000 часов | 280°F | Требуется значительное тестирование |

Проверка работоспособности

Каждая партия подвергается обработке:

- Испытания на термоциклирование

- Проверка на ударопрочность

- Проверки стабильности размеров

- Визуальный осмотр на предмет деградации

Рекомендации по техническому обслуживанию

Для обеспечения долговечности в условиях высоких температур:

- Регулярный осмотр на предмет признаков деградации

- Очистка с помощью соответствующих растворов

- Контроль температуры

- Исследование точек напряжения

- Планирование профилактического обслуживания

Благодаря всестороннему рассмотрению и правильному применению поликарбонат может эффективно работать в высокотемпературных приложениях, сохраняя при этом свои основные свойства. Ключевым моментом является понимание ограничений материала и проектирование с учетом этих параметров для обеспечения оптимальных характеристик.

В каких отраслях промышленности обычно используются компоненты из поликарбоната?

Многие отрасли промышленности пытаются найти материалы, сочетающие прочность, прозрачность и долговечность, для своих критически важных компонентов. Задача становится еще более сложной, когда эти детали должны выдерживать экстремальные температуры, удары или химическое воздействие.

Поликарбонатные компоненты широко используются во многих отраслях промышленности благодаря исключительному сочетанию оптической прозрачности, ударопрочности и термостойкости. Эти универсальные материалы играют важнейшую роль в автомобильной промышленности, медицине, электронике и строительстве.

Применение в автомобильной промышленности

Автомобильный сектор широко использует поликарбонатные компоненты как для наружных, так и для внутренних работ. В компании PTSMAKE я наблюдаю растущую тенденцию к замене традиционных материалов на альтернативные поликарбонатные.

Внешние компоненты

- Линзы фар

- Корпуса зеркал

- Панели кузова

- Оконное остекление

- Крышки датчиков

Интерьерные аппликации

- Компоненты приборной панели

- Внутренние осветительные приборы

- Детали центральной консоли

- Отделения для хранения

- Экраны дисплея

Производство медицинского оборудования

Медицинская промышленность в значительной степени зависит от биосовместимый9 поликарбонатные компоненты. Эти детали должны отвечать строгим нормативным требованиям и сохранять свои свойства в условиях стерилизации.

Важнейшие медицинские приложения

| Приложение | Ключевые требования | Преимущества |

|---|---|---|

| Хирургические инструменты | Устойчивость к стерилизации | Долговечность и чистота |

| Устройства для доставки лекарств | Химическая стойкость | Возможность точного дозирования |

| Диагностическое оборудование | Оптическая чистота | Точные показания |

| Медицинское жилье | Устойчивость к ударам | Защита чувствительных компонентов |

Электроника и потребительские устройства

Компоненты защиты и дисплея

Поликарбонат используется в электронной промышленности:

- Чехлы для смартфонов

- Корпуса для ноутбуков

- Защитные экраны

- Крышки светодиодных ламп

- Дисплейные панели

Структурные приложения

- Внутренняя структура

- Корпуса разъемов

- Опоры для печатных плат

- Компоненты системы охлаждения

Строительство и архитектура

Строительная отрасль ценит поликарбонат за сочетание прочности и эстетики:

Строительные приложения

- Световые люки

- Панели для теплиц

- Звуковые барьеры

- Защитное остекление

- Кровельные системы

Аэрокосмическая и оборонная промышленность

В аэрокосмической отрасли поликарбонатные компоненты обеспечивают:

Компоненты для самолетов

- Окна кабины

- Внутренние панели

- Крышки приборов

- Светильники

- Дверцы контейнеров для хранения

Оборудование для охраны и безопасности

Сектор безопасности использует поликарбонат для:

Защитное оборудование

| Приложение | Основная функция | Основные характеристики |

|---|---|---|

| Щиты бунта | Защита персонала | Устойчивость к ударам |

| Защитные очки | Защита глаз | Оптическая чистота |

| Защитные барьеры | Безопасность объекта | Стойкость к пулям |

| Лицевые щитки | Личная безопасность | Легкая конструкция |

Промышленное оборудование и машины

Компания PTSMAKE регулярно производит компоненты из поликарбоната для промышленного применения:

Компоненты машин

- Защитные ограждения

- Крышки панели управления

- Смотровые окна

- Корпуса для оборудования

- Защитные экраны

Технологическое оборудование

- Сосуды для химической обработки

- Очки для зрения

- Индикаторы потока

- Корпуса фильтров

- Просмотр портов

Научное и исследовательское оборудование

Поликарбонат используется в исследовательском секторе:

Лабораторное оборудование

- Пробирки

- Чашки Петри

- Крышки приборов

- Контейнеры для хранения

- Защитные экраны

Спорт и отдых

Поликарбонат используется в производстве спортивных товаров:

Спортивное оборудование

- Защитное снаряжение

- Козырьки для шлемов

- Очки для плавания

- Горнолыжные очки

- Велосипедные компоненты

Основываясь на своем опыте работы в компании PTSMAKE, я заметил растущую тенденцию к внедрению поликарбоната в этих отраслях. Универсальность материала и его эксплуатационные характеристики делают его идеальным выбором для сложных приложений. Мы постоянно работаем с клиентами над оптимизацией конструкций компонентов из поликарбоната, обеспечивая их соответствие конкретным отраслевым требованиям при сохранении экономической эффективности.

Растущий акцент на экологичности также повлиял на использование поликарбоната. Многие отрасли теперь предпочитают перерабатываемые марки поликарбоната, что соответствует целям экологической ответственности. В компании PTSMAKE мы помогаем нашим клиентам выбрать подходящие марки поликарбоната, которые обеспечивают баланс между требованиями к производительности и экологическими соображениями.

По мере развития производственных технологий мы постоянно наблюдаем появление новых областей применения. Сочетание гибкости дизайна, долговечности и оптических свойств делает поликарбонат незаменимым материалом в различных отраслях промышленности.

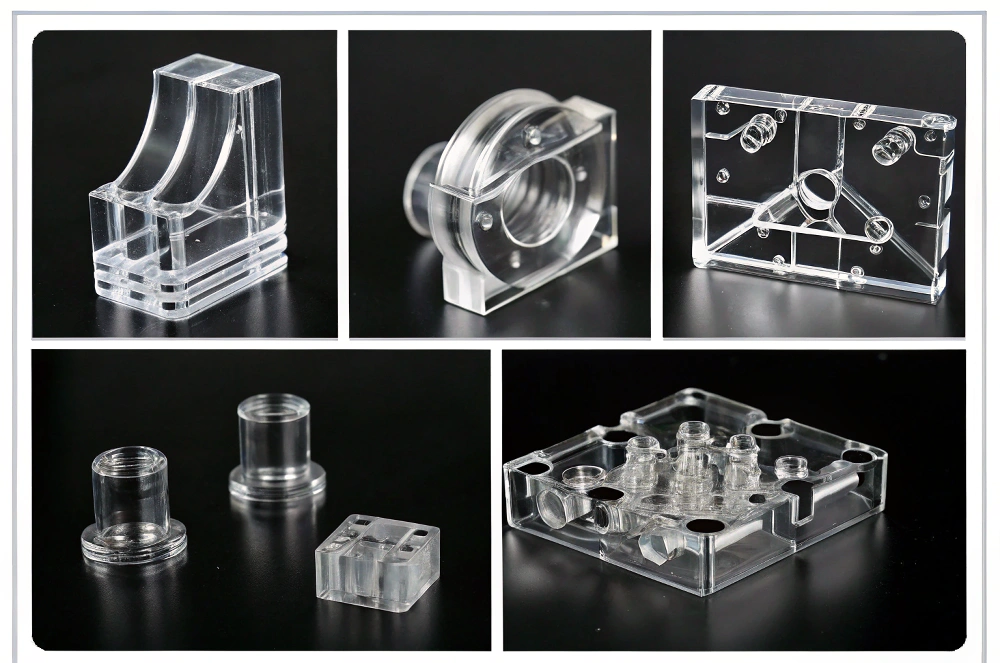

Можно ли легко обрабатывать поликарбонат для изготовления прецизионных деталей?

Многие инженеры и дизайнеры изделий испытывают трудности с обработкой поликарбоната. Уникальные свойства этого материала часто приводят к короблению, плавлению или растрескиванию в процессе обработки, что вызывает разочарование и дорогостоящие задержки производства. Эти проблемы становятся еще более серьезными, когда требуются точные допуски.

Да, поликарбонат можно успешно обрабатывать для изготовления прецизионных деталей, но это требует специальных знаний и тщательного контроля параметров обработки. Ключевыми факторами являются надлежащая скорость резки, правильный выбор инструмента и поддержание оптимального температурного режима на протяжении всего процесса.

Понимание характеристик обработки поликарбоната

По моему опыту работы с различными пластиковыми материалами, поликарбонат обладает уникальными характеристиками при обработке. Материал демонстрирует вязкоупругое поведение10 во время операций резки, что означает, что он по-другому реагирует на механические нагрузки по сравнению с металлами или другими пластиками.

Управление температурой

Контроль температуры имеет решающее значение при обработке поликарбоната. Вот основные соображения:

- Оптимальный диапазон температур резки: 140-180°F (60-82°C)

- Максимально допустимая температура: 280°F (137°C)

- Методы охлаждения: сжатый воздух или водорастворимые охлаждающие жидкости

Параметры резки для различных операций

При обработке поликарбоната для достижения точных результатов очень важны правильные параметры резки.

| Тип операции | Скорость (об/мин) | Скорость подачи (IPM) | Глубина разреза (дюймы) |

|---|---|---|---|

| Черновая фрезеровка | 3000-4000 | 15-20 | 0.125-0.250 |

| Финишная фрезеровка | 4000-5000 | 10-15 | 0.020-0.050 |

| Бурение | 2000-3000 | 5-10 | Н/Д |

| Поворот | 800-1200 | 8-12 | 0.050-0.100 |

Выбор инструмента и геометрия

Правильный выбор инструмента существенно влияет на успех обработки поликарбоната. В компании PTSMAKE мы пришли к выводу, что лучше всего работают следующие характеристики инструмента:

Рекомендуемые геометрии инструментов

- Угол наклона: 0-10 градусов

- Угол рельефа: 10-15 градусов

- Угол спирали: 30-35 градусов

- Материал инструмента: Твердый сплав или быстрорежущая сталь с полированными поверхностями

Оптимизация чистоты поверхности

Для достижения превосходного качества обработки поверхности необходимо обратить внимание на несколько факторов:

Критические параметры для качества поверхности

- Поддержание остроты инструмента

- Правильная эвакуация стружки

- Постоянная скорость резки

- Соответствующее применение охлаждающей жидкости

Общие проблемы и решения

Управление материальным стрессом

В процессе обработки в поликарбонате могут возникать внутренние напряжения. Чтобы свести это к минимуму:

- Используйте подходы постепенного сокращения

- Обеспечьте правильную фиксацию заготовок

- Позволяет снять напряжение между операциями

- Рассмотрите возможность отжига перед окончательной отделкой

Устойчивость размеров

Для соблюдения жестких допусков:

- Учет теплового расширения материала

- Используйте соответствующие методы крепления

- Контролируйте условия окружающей среды

- Внедрение измерений в процессе производства

Передовые методы обработки

Вопросы высокоскоростной обработки

При внедрении высокоскоростной обработки поликарбоната:

- Использование сбалансированных инструментальных сборок

- Поддерживать жесткую настройку оборудования

- Оптимизация загрузки микросхем

- Внимательно следите за износом инструмента

Применение микрообработки

Для точной микрофигуры:

- Выберите инструменты из твердого сплава с ультрамелким зерном

- Используйте высокочастотные шпиндели

- Обеспечьте точное управление движением

- Поддерживайте стабильные условия резки

Меры контроля качества

Для обеспечения стабильного качества обработки поликарбоната:

Методы проверки

- Проверка координатно-измерительных машин (КИМ)

- Измерения с помощью оптического компаратора

- Испытание на шероховатость поверхности

- Контроль стабильности размеров

Экологические соображения

Контроль температуры и влажности

Поддержание стабильных условий окружающей среды имеет решающее значение:

- Температура в мастерской: 68-72°F (20-22°C)

- Относительная влажность: 45-55%

- Условия хранения материалов

- Период акклиматизации перед обработкой

В компании PTSMAKE мы разработали комплексные процессы обработки поликарбоната, которые обеспечивают неизменное качество и точность. Наши климатические установки и опытные технические специалисты работают вместе, чтобы обеспечить исключительные результаты для самых требовательных приложений наших клиентов.

Краткое описание лучших практик

- Поддерживайте остроту режущих инструментов

- Контроль температуры резки

- Используйте соответствующие скорости и подачи

- Обеспечьте надлежащее крепление

- Контролируйте условия окружающей среды

- Регулярное техническое обслуживание инструментов и станков

- Контроль качества на протяжении всего процесса

При внимательном отношении к этим факторам и правильной реализации стратегий обработки поликарбонат можно эффективно обрабатывать для создания высокоточных деталей. Ключевым моментом является понимание свойств материала и соответствующая адаптация параметров обработки.

Как поликарбонат отличается от ABS по стоимости и долговечности?

Производители часто сталкиваются с проблемой выбора между поликарбонатом и ABS для своих проектов. Решение становится еще более сложным, если учесть, что оба материала обладают уникальными преимуществами, и неправильный выбор может привести к задержке проекта, увеличению затрат или отказу продукции.

Исходя из моего опыта производства, поликарбонат обычно стоит на 20-30% дороже, чем ABS, но обеспечивает превосходную ударопрочность и долговечность. В то время как ABS обеспечивает хорошую прочность при более низкой цене, поликарбонат превосходит его в приложениях, требующих исключительной прочности и прозрачности.

Анализ затрат: Разбираем цифры

При оценке стоимости материалов важно учитывать как цены на сырье, так и долгосрочную стоимость. В компании PTSMAKE мы наблюдаем устойчивые ценовые модели между этими материалами:

Сравнение стоимости сырья

| Материал | Средняя стоимость ($/фунт) | Сложность обработки | Минимальное количество заказа |

|---|---|---|---|

| Поликарбонат | 2.50 - 3.50 | Умеренный | 100 фунтов |

| ABS | 1.80 - 2.50 | Низкий | 50 фунтов |

Факторы общей стоимости производства

Фактическая разница в стоимости выходит за рамки цен на сырье. Анализ потока пресс-форм11 показывает, что поликарбонат требует более высоких температур обработки и более точного контроля, что может увеличить стоимость производства. Вот что влияет на общую стоимость:

- Требования к температуре обработки

- Вариации времени цикла

- Износ оборудования

- Необходимы вторичные операции

- Разница в стоимости лома

Сравнение долговечности

Устойчивость к ударам

Поликарбонат демонстрирует исключительную ударопрочность, которая обычно в 15-20 раз выше, чем у ABS. Это делает его идеальным для:

- Защитное оборудование

- Промышленные корпуса

- Автомобильные компоненты

- Применение при высоких нагрузках

Температурные характеристики

Температурная стойкость обоих материалов существенно различается:

| Недвижимость | Поликарбонат | ABS |

|---|---|---|

| Температура теплового отклонения | 270°F (132°C) | 190°F (88°C) |

| Низкотемпературные характеристики | -40°F (-40°C) | 32°F (0°C) |

| Температура непрерывной работы | 240°F (116°C) | 176°F (80°C) |

Свойства химической стойкости

Экологические факторы

Оба материала по-разному реагируют на условия окружающей среды:

Поликарбонат:

- Отличная устойчивость к кислотам

- Плохая устойчивость к щелочам

- Умеренная устойчивость к ультрафиолетовому излучению

- Хорошая устойчивость к погодным условиям

ABS:

- Хорошая устойчивость к слабым кислотам

- Плохая устойчивость к ультрафиолетовому излучению

- Ограниченная долговечность на открытом воздухе

- Повышенная химическая стойкость к некоторым растворителям

Соображения, касающиеся конкретного приложения

Лучшее применение для поликарбоната

Работая в компании PTSMAKE, я убедился, что поликарбонат превосходит все остальные материалы:

- Корпуса для медицинского оборудования

- Защитные очки и лицевые щитки

- Светодиодные компоненты освещения

- Высокопрочные электронные корпуса

Оптимальные области применения ABS

ABS оказывается более подходящим для:

- Корпуса для бытовой электроники

- Автомобильные компоненты интерьера

- Игрушки и товары для отдыха

- Запчасти для бытовой техники

Производственные соображения

Требования к обработке

При производстве этих материалов необходимо учитывать несколько факторов:

| Фактор обработки | Поликарбонат | ABS |

|---|---|---|

| Время высыхания | 4-6 часов | 2-4 часа |

| Температура пресс-формы | 180-200°F | 120-160°F |

| Температура расплава | 540-600°F | 440-500°F |

Гибкость конструкции

Оба материала обладают уникальными конструктивными преимуществами:

Поликарбонат:

- Отличное воспроизведение деталей

- Хорошо подходит для тонкостенных конструкций

- Превосходные возможности прозрачности

- Улучшенная подача в сложных формах

ABS:

- Легче красить и декорировать

- Улучшенная обработка поверхности

- Больше вариантов цвета

- Более простые параметры обработки

Оценка долгосрочной стоимости

При оценке долгосрочной стоимости учитывайте:

- Частота замены

- Требования к техническому обслуживанию

- Гарантийные обязательства

- Удовлетворенность конечного пользователя

Анализ стоимости жизненного цикла

| Фактор | Поликарбонат | ABS |

|---|---|---|

| Первоначальная стоимость | Выше | Нижний |

| Стоимость обслуживания | Нижний | Умеренный |

| Ожидаемая продолжительность жизни | 8-10 лет | 5-7 лет |

| Коэффициент замещения | Нижний | Выше |

Аспекты устойчивости

Оба материала имеют различные возможности переработки и экологичности:

Воздействие на окружающую среду

Поликарбонат:

- Повышенное потребление энергии при производстве

- Повышенная долговечность снижает потребность в замене

- Перерабатывается, но требует специализированного оборудования

ABS:

- Снижение потребности в производственной энергии

- Широко пригоден для вторичной переработки

- Сокращение срока службы может привести к увеличению количества отходов

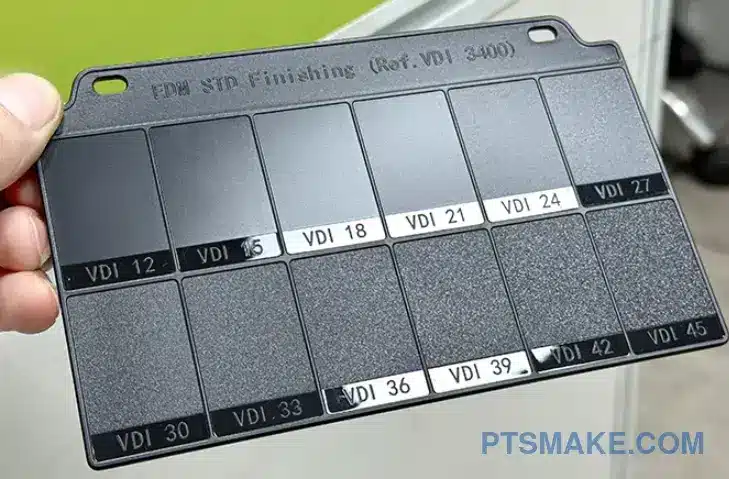

Какие варианты обработки поверхности доступны для деталей из поликарбоната?

Достижение идеальной чистоты поверхности деталей из поликарбоната может оказаться непростой задачей. Многие производители сталкиваются с несовместимыми результатами, что приводит к браку и дорогостоящей доработке деталей. Я видел, как проекты откладывались из-за того, что команды не могли добиться желаемых эстетических или функциональных требований к поликарбонатным компонентам.

Обработка поверхности деталей из поликарбоната включает множество вариантов, в том числе механическую полировку, полировку паром, нанесение покрытий и текстурирование. Каждый метод служит определенным целям, от улучшения эстетики до повышения функциональности, а выбор зависит от требований конечного использования детали.

Понимание методов механической полировки

Механическая полировка остается одним из самых надежных способов улучшения поликарбонатных поверхностей. Этот процесс предполагает использование все более мелких абразивов для достижения желаемого результата. В компании PTSMAKE мы усовершенствовали наши методы механической полировки для достижения стабильных результатов.

Многоступенчатый процесс шлифовки

Процесс полировки обычно проходит следующие этапы:

- Грубая полировка с использованием грубых составов

- Средняя шлифовка для гладкости

- Окончательная полировка для придания блеска

Мы убедились, что поддержание правильной скорости вращения и давления полировального круга имеет решающее значение для предотвращения теплового повреждения поверхности поликарбоната.

Химические и паровые методы полировки

Дихлорметан12 Полировка паром становится все более популярной для получения стеклоподобных покрытий на деталях из поликарбоната. Этот процесс на мгновение размягчает поверхность, позволяя ей выровняться и создать чрезвычайно гладкую поверхность.

Соображения безопасности для химических процессов

Безопасность остается нашим главным приоритетом при выполнении химической полировки:

| Мера безопасности | Назначение | Реализация |

|---|---|---|

| Вентиляционные системы | Удаление вредных испарений | Выделенные полировальные камеры |

| Личная защита | Безопасность оператора | Полнолицевые маски и защитная одежда |

| Управление технологическими процессами | Поддерживайте последовательность | Автоматизированный контроль времени и температуры |

Применение покрытий

Поверхностные покрытия могут значительно улучшить свойства поликарбоната:

Твердые покрытия

Они обеспечивают:

- Улучшенная устойчивость к царапинам

- УФ-защита

- Повышенная химическая стойкость

Специальные покрытия

Современные варианты покрытия включают в себя:

- Обработка против запотевания

- Антистатические покрытия

- Гидрофобные слои

Текстурные решения

Текстурирование поверхности обеспечивает как функциональные, так и эстетические преимущества:

Химическое текстурирование

Этот процесс создает:

- Унифицированные узоры

- Контролируемая глубина

- Повторяющиеся результаты

Механическое текстурирование

Преимущества включают:

- Пользовательские узоры

- Переменная глубина

- Отличная износостойкость

Постобработка

На выбор метода отделки влияют несколько факторов:

Экологические факторы

- Требования к температурной стойкости

- Уровни воздействия ультрафиолетового излучения

- Риски химического воздействия

Анализ затрат

| Метод отделки | Первоначальная стоимость | Техническое обслуживание | Долговечность |

|---|---|---|---|

| Механическая полировка | Средний | Низкий | Высокий |

| Паровая полировка | Высокий | Средний | Средний |

| Покрытия | Высокий | Низкий | Очень высокий |

| Текстурирование | Средний | Низкий | Высокий |

Меры контроля качества

Чтобы обеспечить стабильные результаты, мы внедряем:

Протоколы испытаний поверхности

- Измерение блеска

- Испытание на шероховатость

- Проверка адгезии

- Проверки на ударопрочность

Стандарты визуального контроля

Мы осуществляем строгий контроль качества:

- Оценка светового стенда

- Цифровое картирование поверхности

- Сравнение с эталонными образцами

Отраслевые приложения

В разных отраслях промышленности требуется различная обработка поверхности:

Медицинская промышленность

- Глянец для легкой очистки

- Антимикробные покрытия

- Химическая стойкость

Автомобильные приложения

- Атмосферостойкая отделка

- Устойчивые к ультрафиолетовому излучению покрытия

- Устойчивые к царапинам поверхности

Бытовая электроника

- Покрытия, устойчивые к отпечаткам пальцев

- Декоративная отделка

- Ударопрочные поверхности

Соображения, связанные с воздействием на окружающую среду

Экологичные варианты отделки включают в себя:

- Покрытия на водной основе

- Процессы, не содержащие летучих органических соединений

- Материалы, пригодные для вторичной переработки

- Энергоэффективные методы

Обслуживание и уход

Правильный уход обеспечивает долговечность результатов:

Рекомендации по уборке

- Используйте подходящие чистящие средства

- Избегайте агрессивных химикатов

- Регулярные графики технического обслуживания

Процедуры ремонта

- Удаление мелких царапин

- Техника нанесения лака

- Методы реставрации

Будущие тенденции в области обработки поверхности

Индустрия продолжает развиваться:

- Разработка интеллектуальных покрытий

- Применение нанотехнологий

- Автоматизированные системы отделки

- Экологически чистые решения

Благодаря моему опыту работы в компании PTSMAKE я стал свидетелем значительных изменений в индустрии обработки поверхностей. Мы продолжаем инвестировать в новые технологии и процессы, чтобы предоставить нашим клиентам наилучшие возможные решения для их деталей из поликарбоната. Нужна ли вам глянцевая отделка для медицинских приборов или текстурированная поверхность для автомобильных компонентов, понимание этих возможностей поможет принять обоснованное решение для ваших конкретных задач.

Узнайте о химической структуре, которая придает поликарбонату уникальную прочность и гибкость. ↩

Узнайте об уникальных проблемах, которые кристаллическая структура поликарбоната создает для эффективности и результативности переработки. ↩

Узнайте об уникальной структуре PEEK, обеспечивающей повышенную производительность в различных областях применения. ↩

Узнайте о влиянии фотодеградации на поликарбонат, чтобы улучшить выбор материала и увеличить долговечность продукции. ↩

Узнайте, как прочность на разрыв влияет на эксплуатационные характеристики материалов и их безопасность в различных областях применения. ↩

Узнайте, как молекулярные структуры влияют на свойства материалов, и оптимизируйте свой выбор проекта. ↩

Узнайте о термопластичных полимерах и их преимуществах в производстве очков, обеспечивающих долговечность и безопасность. ↩

Узнайте, как термическая кристаллизация повышает прочность поликарбоната при высоких температурах. ↩

Узнайте, как биосовместимые материалы повышают безопасность и эффективность медицинского оборудования для улучшения состояния пациентов. ↩

Узнайте, как вязкоупругие свойства влияют на обработку, чтобы повысить точность и уменьшить производственные проблемы. ↩

Узнайте об оптимизации производства пластмасс для повышения эффективности и качества. ↩

Узнайте о его роли в достижении сверхгладких поверхностей для поликарбонатных компонентов. ↩