Выбор неправильного нейлона для литья под давлением может привести к дорогостоящим производственным неудачам и низким эксплуатационным характеристикам продукции. Я был свидетелем того, как многие компании боролись с деформированными деталями, несоответствующим качеством и преждевременным выходом продукции из строя только потому, что они выбрали неподходящий сорт нейлона.

Для литья под давлением нейлон 6/6 (PA66) обычно является лучшим выбором благодаря отличному балансу механической прочности, термостойкости и технологичности. Он обладает превосходной износостойкостью и сохраняет стабильность размеров в различных условиях.

Я знаю, что выбор подходящего типа нейлона может оказаться непосильной задачей при таком количестве доступных вариантов. Позвольте мне рассказать вам о ключевых факторах, которые необходимо учитывать при выборе нейлона для вашего проекта литья под давлением. Мы рассмотрим различные марки нейлона, их специфические свойства и реальные области применения, чтобы помочь вам принять обоснованное решение.

В чем разница между нейлоном 46 и нейлоном 66?

При производстве прецизионных деталей выбор между Nylon 46 и Nylon 66 может оказаться запутанным и дорогостоящим. Многие инженеры и конструкторы изделий испытывают трудности с принятием этого решения, особенно когда речь идет о высокопроизводительных требованиях. Неправильный выбор может привести к поломке детали, задержке производства и значительным финансовым потерям.

Основное различие между нейлоном 46 и нейлоном 66 заключается в их химической структуре и эксплуатационных характеристиках. Нейлон 46 обладает повышенной термостойкостью и механической прочностью, в то время как нейлон 66 обеспечивает лучшую технологичность и экономичность. Благодаря этим свойствам каждый тип применяется в конкретных областях.

Химическая структура и состав

Фундаментальное различие между этими двумя материалами начинается с их молекулярного состава. Нейлон 46 содержит 4 атома углерода в диаминовой составляющей и 6 атомов углерода в диацидной составляющей. Это создает более компактную и жесткую молекулярную структуру, что приводит к повышенной термической стабильности. В компании PTSMAKE я заметил, что понимание этих молекулярные механизмы1 имеет решающее значение для оптимизации параметров литья под давлением.

Сравнение температурных характеристик

Термостойкость

Нейлон 46 демонстрирует более высокую термостойкость по сравнению с нейлоном 66:

| Недвижимость | Нейлон 46 | Нейлон 66 |

|---|---|---|

| Температура плавления | 295°C | 260°C |

| Температура теплового отклонения | 280°C | 250°C |

| Температура непрерывной работы | 200°C | 180°C |

Поведение при низких температурах

Оба материала демонстрируют различные характеристики при низких температурах:

| Недвижимость | Нейлон 46 | Нейлон 66 |

|---|---|---|

| Температура перехода стекла | 80°C | 50°C |

| Ударная прочность при низких температурах | Умеренный | Лучше |

Механические свойства

Прочность и жесткость

Оба материала обладают превосходными механическими свойствами, но имеют явные различия:

| Недвижимость | Нейлон 46 | Нейлон 66 |

|---|---|---|

| Прочность на разрыв | 95 МПа | 85 МПа |

| Модуль упругости | 3200 МПа | 3000 МПа |

| Ударная прочность | 5,5 кДж/м² | 6,0 кДж/м² |

Соображения по обработке

По моему опыту работы в PTSMAKE, правильная обработка имеет решающее значение для обоих материалов. Вот что вам нужно знать:

Требования к сушке

- Нейлон 46: Требуется тщательная сушка при 100°C в течение 4-6 часов

- Нейлон 66: требует сушки при 80°C в течение 2-4 часов

Параметры литья под давлением

| Параметр | Нейлон 46 | Нейлон 66 |

|---|---|---|

| Температура расплава | 310-330°C | 280-300°C |

| Температура пресс-формы | 80-120°C | 70-90°C |

| Давление впрыска | Выше | Умеренный |

Стоимость и доступность

Решающим фактором при выборе материала является экономичность:

- Нейлон 46: как правило, 30-40% дороже

- Нейлон 66: более широко доступен и экономически эффективен

Области применения

Нейлон 46 Наилучшее применение

- Высокотемпературные автомобильные компоненты

- Промышленные зубчатые колеса

- Электрические разъемы для работы в жестких условиях

- Высокопроизводительные подшипники

Нейлон 66 Лучшее применение

- Стандартные автомобильные детали

- Потребительская электроника

- Общие механические компоненты

- Электрические корпуса

Воздействие на окружающую среду и устойчивое развитие

Оба материала имеют разные экологические характеристики:

| Аспект | Нейлон 46 | Нейлон 66 |

|---|---|---|

| Возможность вторичной переработки | Хорошо | Превосходно |

| Потребление энергии в производстве | Выше | Умеренный |

| Углеродный след | Крупнее | Меньше |

Общие проблемы и решения

Благодаря своему опыту в области литья нейлона под давлением я сталкивался с различными проблемами и решал их:

Проблемы, связанные с влажностью

- Правильная сушка необходима для обоих материалов

- Нейлон 46 более чувствителен к влаге

- Для достижения наилучших результатов используйте осушающие сушилки

Контроль деформации

- Оптимизация времени и температуры охлаждения

- Используйте подходящие места для установки ворот

- Учитывайте равномерность толщины стенок

Меры контроля качества

В компании PTSMAKE мы осуществляем строгий контроль качества:

Требования к тестированию

| Тип испытания | Нейлон 46 | Нейлон 66 |

|---|---|---|

| Содержание влаги | <0.1% | <0,2% |

| Устойчивость размеров | ±0,1% | ±0,2% |

| Качество поверхности | Высокий | Стандарт |

Выбор между нейлоном 46 и нейлоном 66 зависит от конкретных требований к применению. В то время как нейлон 46 отлично подходит для высокотемпературных и высокопроизводительных применений, нейлон 66 остается более практичным выбором для общего применения. Понимание этих различий помогает принимать обоснованные решения для ваших производственных нужд.

Может ли нейлон 12 быть изготовлен методом литья под давлением?

Я часто слышу от инженеров, которые не уверены в использовании нейлона 12 для литья под давлением. Они беспокоятся о трудностях обработки, деформации деталей и чувствительности к влаге, которые могут повлиять на качество конечного продукта.

Да, нейлон 12 можно эффективно лить под давлением. Он обладает отличными механическими свойствами, хорошей химической стойкостью и низким поглощением влаги по сравнению с другими марками нейлона. При правильных параметрах обработки и обращении с материалом из него получаются высококачественные литьевые детали.

Основные технологические параметры для литья под давлением нейлона 12

При работе с нейлоном 12 правильная обработка имеет решающее значение для достижения оптимальных результатов. Материал требует особых кристаллизация2 условий, чтобы полностью раскрыть свои механические свойства. Исходя из моего опыта работы в PTSMAKE, вот критические параметры, которые мы контролируем:

Требования к температурному контролю

| Параметр | Рекомендуемый диапазон |

|---|---|

| Температура расплава | 230-270°C |

| Температура пресс-формы | 60-90°C |

| Температура сушки | 80°C |

| Время высыхания | 4-6 часов |

Настройки давления впрыска и скорости

Успех литья под давлением Nylon 12 в значительной степени зависит от правильного контроля давления:

| Стадия процесса | Диапазон давления (МПа) |

|---|---|

| Давление впрыска | 80-120 |

| Давление удержания | 60-90 |

| Противодавление | 3-5 |

Подготовка и обработка материалов

Правильная подготовка материала необходима для успешного литья под давлением Nylon 12. Я убедился, что эти методы имеют решающее значение:

Требования к предварительной сушке

- Всегда сушите материал перед обработкой

- Поддерживайте влажность ниже 0,1%

- Используйте осушающие сушилки

- Хранить в герметичных контейнерах

Хранение материалов

- Хранить во влагонепроницаемой упаковке

- Поддерживать контролируемую среду

- Контролируйте уровень влажности

- Используйте систему инвентаризации по принципу "первый пришел - первый ушел".

Конструктивные соображения для деталей из нейлона 12

Рекомендации по толщине стенок

Для достижения оптимального качества деталей учитывайте эти параметры конструкции:

| Характеристика | Рекомендуемый диапазон |

|---|---|

| Минимальная толщина стенок | 0,8-1,0 мм |

| Максимальная толщина стенок | 3,0-4,0 мм |

| Толщина ребра | 50-75% стены |

Черновые углы и обработка поверхности

Правильный угол вытяжки обеспечивает легкое выталкивание деталей:

| Тип поверхности | Минимальный угол наклона |

|---|---|

| Текстурированные поверхности | 2-3° |

| Гладкие поверхности | 0.5-1° |

Общие области применения и отрасли промышленности

Уникальные свойства нейлона 12 позволяют использовать его в различных областях:

Автомобильная промышленность

- Компоненты топливной системы

- Детали под капотом

- Электрические разъемы

- Кабельные стяжки и крепежные элементы

Промышленное применение

- Пневматические трубки

- Оборудование для химической обработки

- Сепараторы подшипников

- Износостойкие пластины

Потребительские товары

- Спортивное оборудование

- Корпуса для электроинструментов

- Компоненты для наружной мебели

- Корпуса электронных устройств

Поиск и устранение неисправностей

За годы работы в компании PTSMAKE я сталкивался с различными проблемами, связанными с формованием нейлона 12, и решал их:

Решения для устранения дефектов поверхности

| Выпуск | Решение |

|---|---|

| Маркировка раковины | Отрегулируйте время охлаждения и давление выдержки |

| Линии потока | Повышение температуры расплава и скорости впрыска |

| Горящий | Снизить температуру расплава и увеличить вентиляцию |

Вопросы габаритов

Для соблюдения жестких допусков:

- Контролируйте постоянство температуры в пресс-форме

- Отрегулируйте давление и время выдержки

- Проверьте условия сушки материала

- Проверьте правильность расположения ворот

Меры контроля качества

В компании PTSMAKE мы осуществляем всесторонний контроль качества:

Испытания в процессе работы

- Проверка размеров

- Визуальный осмотр

- Контроль веса

- Контроль содержания влаги

Окончательное тестирование деталей

- Ударная прочность

- Свойства при растяжении

- Химическая стойкость

- Экологическое стресс-тестирование

Соображения по поводу стоимости

При выборе Nylon 12 для вашего проекта учитывайте следующие факторы:

Материальные затраты

- Выше, чем у стандартного нейлона

- Доступны цены на большие объемы

- Выбор сорта влияет на стоимость

Затраты на обработку

- Требования к оборудованию

- Оптимизация времени цикла

- Требования к трудовым ресурсам

- Меры по контролю качества

Особенности оснастки

- Требуется износостойкая инструментальная сталь

- Правильная вентиляция необходима

- Рекомендуется использовать системы горячего прогона

В компании PTSMAKE мы оптимизировали наши процессы литья под давлением Nylon 12, чтобы предложить конкурентоспособные цены при сохранении высоких стандартов качества. Наш опыт в области обработки материалов, переработки и контроля качества обеспечивает стабильные результаты для самых требовательных приложений наших клиентов.

В чем разница между литым нейлоном и нейлоном 66?

Многие инженеры и дизайнеры мучаются выбором между литым нейлоном и нейлоном 66 для своих проектов. Схожие названия и свойства часто приводят к дорогостоящим ошибкам в выборе материала и задержкам в реализации проекта.

Основное различие заключается в процессах производства и свойствах. Литой нейлон производится путем анионной полимеризации и литья, а нейлон 66 - путем конденсационной полимеризации и литья под давлением. Литой нейлон обычно обладает лучшей износостойкостью и обрабатываемостью, в то время как нейлон 66 обеспечивает более высокую прочность и термостойкость.

Различия в производственных процессах

Процесс производства существенно влияет на конечные свойства этих материалов. В PTSMAKE я наблюдал, как эти различные процессы создают уникальные характеристики каждого материала.

Производство литого нейлона

Литой нейлон подвергается анионная полимеризация3 в контролируемой среде. Процесс включает в себя:

- Подготовка мономера

- Добавление катализатора

- Заливка в формы

- Контролируемое отверждение

- Постобработка

Производство нейлона 66

Производство нейлона 66 идет по другому пути:

- Конденсационная полимеризация

- Формирование гранул

- Сушка

- Литье под давлением

- Окончательная отделка

Сравнение физических свойств

Понимание физических свойств помогает сделать осознанный выбор материала. Вот подробное сравнение:

| Недвижимость | Литой нейлон | Нейлон 66 |

|---|---|---|

| Прочность на разрыв | 75-85 МПа | 85-90 МПа |

| Температура плавления | 215°C | 255°C |

| Поглощение воды | 6-7% | 8-8.5% |

| Износостойкость | Превосходно | Хорошо |

| Ударная прочность | Высокий | Умеренный |

| Химическая стойкость | Очень хорошо | Хорошо |

Преимущества применения

Преимущества литого нейлона

- Превосходная износостойкость

- Лучшая обрабатываемость

- Низкое поглощение влаги

- Отличная ударопрочность

- Хорошая стабильность размеров

Я видел, как Cast Nylon отлично зарекомендовал себя в таких областях применения, как:

- Прочные подшипники

- Износостойкие пластины

- Шестерни

- Компоненты для обработки материалов

Преимущества нейлона 66

- Повышенная термостойкость

- Лучшее соотношение прочности и веса

- Более рентабельно для крупносерийного производства

- Отличная усталостная прочность

Отраслевые приложения

Автомобильная промышленность

Литой нейлон и нейлон 66 служат для разных целей в автомобильной промышленности:

Литой нейлон: В основном используется для:

- Подшипниковые втулки

- Изношенные колодки

- Направляющие блоки

- Компоненты буфера

Нейлон 66: часто встречается в:

- Компоненты двигателя

- Электрические разъемы

- Конструктивные элементы

- Применение под капотом

Промышленное оборудование

Оба материала играют важнейшую роль в промышленном оборудовании:

Применение литого нейлона

- Компоненты конвейера

- Раздвижные элементы

- Направляющие цепи

- Ролики и колеса

Применение нейлона 66

- Шестерни и звездочки

- Компоненты корпуса

- Электрические изоляторы

- Структурные опоры

Соображения по поводу стоимости

Оценивая эти материалы, обратите внимание на:

Стоимость сырья

- Литой нейлон: Более высокая первоначальная стоимость

- Нейлон 66: более экономичен при больших объемах

Стоимость обработки

- Литой нейлон: Более высокая стоимость обработки

- Нейлон 66: снижение затрат на обработку при литье под давлением

Стоимость жизненного цикла

- Литой нейлон: Более низкая частота замены

- Нейлон 66: может потребовать более частой замены при износе

Воздействие на окружающую среду

Оба материала имеют разные экологические характеристики:

Литой нейлон

- Низкое потребление энергии при производстве

- Лучшая перерабатываемость

- Увеличенный срок службы снижает частоту замены

Нейлон 66

- Более энергоемкое производство

- Налаженные процессы переработки

- Повышение эффективности производства

В компании PTSMAKE мы помогаем клиентам ориентироваться в этих различиях и выбирать оптимальный материал для конкретных задач. Наш опыт в области литья нейлона под давлением и механической обработки гарантирует, что независимо от того, что вы выберете - литой нейлон или нейлон 66, - вы получите высококачественные детали, соответствующие вашим техническим требованиям.

Меры контроля качества

Чтобы обеспечить стабильное качество, мы внедряем:

Испытание материалов

- Проверка точности размеров

- Проверка механических свойств

- Анализ химического состава

Мониторинг процессов

- Контроль температуры

- Контроль давления

- Оптимизация времени цикла

Окончательная проверка

- Оценка качества поверхности

- Проверка допустимых отклонений

- Функциональное тестирование

Такое полное понимание обоих материалов позволяет нам давать точные рекомендации, основанные на конкретных требованиях к применению, обеспечивая оптимальную производительность и экономическую эффективность проектов наших клиентов.

Каковы преимущества и недостатки нейлона 66?

Многие инженеры и дизайнеры изделий сталкиваются с проблемой выбора подходящего материала для своих проектов литья под давлением. Сложность свойств материала и их влияние на конечные характеристики изделия могут быть непомерно велики, особенно если речь идет о высокоэффективных полимерах, таких как Nylon 66.

Нейлон 66 - это полукристаллический инженерный термопласт, обладающий превосходной механической прочностью, термостойкостью и химической стабильностью. Он широко используется в автомобильных деталях, электрических компонентах и промышленном оборудовании благодаря сбалансированному сочетанию свойств и экономичности.

Механические свойства и эксплуатационные характеристики

Прочность и долговечность

Нейлон 66 демонстрирует замечательные механические свойства, которые делают его пригодным для применения в сложных условиях. Материал демонстрирует высокие прочность на разрыв4 и отличной износостойкостью. Работая над различными производственными проектами в PTSMAKE, я заметил, что детали из нейлона 66 неизменно сохраняют свою структурную целостность даже в условиях значительных нагрузок.

Температурная стойкость

Одной из отличительных особенностей нейлона 66 являются его впечатляющие температурные характеристики:

| Температурные свойства | Диапазон значений |

|---|---|

| Температура плавления | 255-265°C |

| Температура теплового отклонения | 150-180°C |

| Температура непрерывной работы | До 120°C |

Химические и экологические характеристики

Химическая стойкость

Нейлон 66 демонстрирует исключительную устойчивость к:

- Масла и смазки

- Многие органические растворители

- Слабые кислоты и основания

- Продукты на основе нефти

Однако важно отметить его уязвимость перед сильными кислотами и окислителями.

Поглощение влаги

Важным моментом при работе с Nylon 66 является его гигроскопичность. Основываясь на своем производственном опыте в компании PTSMAKE, я рекомендую проводить надлежащие процедуры сушки перед обработкой:

| Содержание влаги | Влияние на свойства |

|---|---|

| <0,2% | Оптимальные условия обработки |

| 0.2-0.4% | Умеренное воздействие на свойства |

| >0.4% | Значительный риск деградации |

Соображения по обработке

Параметры литья под давлением

Для достижения оптимальных результатов при литье нейлона под давлением очень важно тщательно соблюдать параметры обработки:

| Параметр | Рекомендуемый диапазон |

|---|---|

| Температура расплава | 270-290°C |

| Температура пресс-формы | 80-95°C |

| Давление впрыска | 70-120 МПа |

| Противодавление | 3-7 МПа |

Конструктивные соображения

При разработке деталей для литья под давлением из нейлона 66 необходимо учитывать несколько факторов:

- Однородность толщины стенок

- Достаточные углы тяги

- Правильное расположение ворот

- Учет скорости усадки

Коммерческие и экономические аспекты

Соображения по поводу стоимости

Структура затрат на применение Nylon 66 включает в себя:

- Стоимость материалов (обычно выше, чем у стандартных пластмасс)

- Требования к обработке

- Износ и обслуживание оборудования

- Вторичные операции при необходимости

Рыночные приложения

Исходя из нашего опыта в PTSMAKE, нейлон 66 находит широкое применение в:

- Автомобильные компоненты

- Электрические корпуса

- Промышленные подшипники

- Шестерни

- Кабельные стяжки и крепежные элементы

Воздействие на окружающую среду и устойчивое развитие

Потенциал рециркуляции

Нейлон 66 можно перерабатывать, но с учетом некоторых особенностей:

- Правильная сортировка и очистка

- Потенциальная деградация имущества

- Ограниченное количество циклов переработки

- Рыночный спрос на вторичное сырье

Экологические соображения

Влияние нейлона 66 на окружающую среду включает в себя:

- Потребление энергии в процессе производства

- Углеродный след

- Варианты утилизации после окончания срока службы

- Потенциал устойчивых альтернатив

Преимущества и ограничения Резюме

Ключевые преимущества

- Превосходная механическая прочность

- Отличная термостойкость

- Хорошая химическая стабильность

- Высокая износостойкость

- Универсальные возможности обработки

Заметные ограничения

- Чувствительность к влаге

- Более высокие затраты на материалы

- Сложные требования к обработке

- Экологические проблемы

- Ограниченные возможности утилизации

Благодаря ежедневной работе в компании PTSMAKE я убедился, что, несмотря на все сложности, нейлон 66 продолжает оставаться предпочтительным выбором для ответственных применений. Ключ к успеху лежит в понимании как его возможностей, так и ограничений, что позволяет принимать взвешенные решения при выборе материала и стратегий обработки. Наша команда в PTSMAKE специализируется на оптимизации процессов литья под давлением для таких материалов, как Nylon 66, гарантируя нашим клиентам получение деталей высочайшего качества при эффективном управлении специфическими требованиями материала.

Как содержание влаги влияет на качество литья нейлона под давлением?

Содержание влаги в нейлоновых материалах доставляет производителям немало хлопот. Неконтролируемый уровень влажности может превратить идеальное производство в дорогостоящий кошмар - от дефектов деталей и дефектов поверхности до снижения механических свойств.

Содержание влаги в нейлоне существенно влияет на качество литья под давлением, воздействуя как на характеристики текучести материала, так и на свойства конечной детали. Избыток влаги вызывает деградацию материала в процессе обработки, что приводит к появлению различных дефектов, в то время как надлежащий контроль влажности обеспечивает оптимальное качество и производительность деталей.

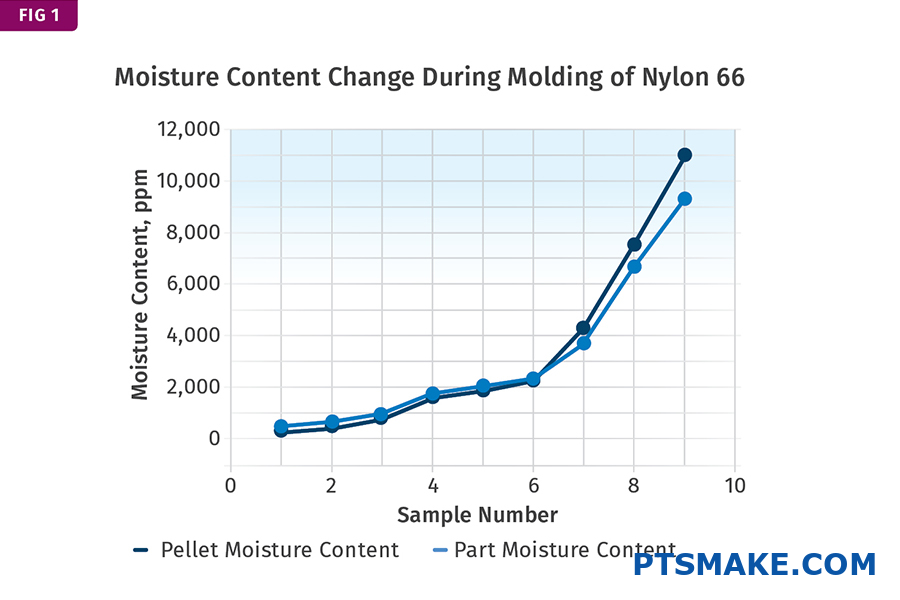

Понимание влагопоглощения в нейлоновых материалах

Нейлон - это гигроскопичность5 материал, то есть он естественным образом впитывает влагу из окружающей среды. По опыту работы в PTSMAKE я заметил, что разные сорта нейлона имеют разную степень поглощения влаги. В следующей таблице приведены типичные показатели влагопоглощения для распространенных типов нейлона:

| Тип нейлона | Максимальное влагопоглощение (%) | Рекомендуемое содержание влаги (%) |

|---|---|---|

| PA6 | 9.5 | 0.1-0.2 |

| PA66 | 8.5 | 0.1-0.2 |

| PA12 | 1.6 | 0.1-0.2 |

| PA46 | 15 | 0.1-0.2 |

Влияние влажности на параметры обработки

Проблемы контроля температуры

Содержание влаги напрямую влияет на требования к температуре обработки. Если влага присутствует, она испаряется в процессе впрыска, создавая внутреннее давление, которое может привести к различным дефектам. В компании PTSMAKE мы поддерживаем строгие протоколы температурного контроля для предотвращения подобных проблем:

- Регулировка температуры ствола

- Оптимизация температуры пресс-формы

- Изменения времени охлаждения

Вязкость и поведение при течении

Влажность существенно влияет на текучесть материала:

- Снижает вязкость расплава

- Влияет на характер наполнения

- Изменение требований к давлению

Распространенные дефекты, вызванные влагой

Дефекты поверхности

- Серебряные прожилки

- Отметки на срезе

- Blistering

- Плохая обработка поверхности

Структурные вопросы

- Снижение механической прочности

- Размерная нестабильность

- Деформация

- Внутренние пустоты

Решения для контроля влажности

Предварительная обработка

В компании PTSMAKE мы осуществляем комплексные меры по контролю влажности:

- Хранение материалов в герметичных контейнерах

- Регулярный контроль содержания влаги

- Правильные процедуры сушки

Параметры сушки

Оптимальные условия сушки для нейлоновых материалов:

| Параметр | Рекомендуемый диапазон |

|---|---|

| Температура | 80-85°C |

| Время высыхания | 4-6 часов |

| Точка росы | -40°C или ниже |

| Расход воздуха | 0,8-1,0 м³/мин/кг |

Меры по обеспечению качества

Тестирование и верификация

Мы используем различные методы тестирования, чтобы убедиться в надлежащем содержании влаги:

- Титрование по Карлу Фишеру

- Анализ потерь при высушивании

- Анализаторы влажности

- Регулярные проверки качества в процессе производства

Мониторинг процессов

Постоянный мониторинг:

- Процедуры обработки материалов

- Производительность сушильного оборудования

- Условия окружающей среды

- Параметры производства

Лучшие практики по управлению влажностью

Рекомендации по хранению

- Используйте герметичные контейнеры

- Поддерживать контролируемую среду

- Внедрение инвентаризации в порядке поступления

- Регулярная проверка уровня влажности

Производственный контроль

- Регулярное обслуживание оборудования

- Стандартные операционные процедуры

- Программы обучения персонала

- Контрольные точки контроля качества

Экономические последствия

Анализ влияния на стоимость

Плохой контроль влажности может привести к:

- Увеличение количества брака

- Увеличенные сроки производства

- Повышенное энергопотребление

- Дополнительные меры контроля качества

Окупаемость инвестиций при правильном управлении влажностью

Инвестиции в надлежащее оборудование и процедуры контроля влажности, как правило, приводят к:

- Сокращение отходов материалов

- Улучшенное качество продукции

- Сокращение задержек в производстве

- Повышение удовлетворенности клиентов

Будущие тенденции в области контроля влажности

Технологические достижения

- Автоматизированные сушильные системы

- Контроль влажности в режиме реального времени

- Управление технологическими процессами с помощью искусственного интеллекта

- Интегрированные системы менеджмента качества

Развитие отрасли

Индустрия движется в направлении:

- Более эффективные технологии сушки

- Передовые формулы материалов

- Усовершенствованные системы управления технологическими процессами

- Усовершенствованные методы обеспечения качества

Благодаря нашему опыту в компании PTSMAKE мы убедились, что для успешного литья нейлона под давлением необходимо всестороннее понимание влияния влажности и применение надлежащих мер контроля. Следуя этим рекомендациям и поддерживая строгий контроль качества, производители могут добиться стабильных и высококачественных результатов в своих процессах литья нейлона под давлением.

Каковы оптимальные температуры обработки для литья под давлением нейлона?

Установка неправильной температуры при литье нейлона под давлением может привести к дорогостоящим производственным проблемам. Многие производители сталкиваются с деформацией деталей, неполным заполнением и пережогом материалов, что приводит к задержкам производства и проблемам с качеством, влияющим на конечный результат.

Оптимальные температуры для литья нейлона под давлением обычно составляют от 460°F до 590°F (238°C-310°C), варьируясь в зависимости от марки нейлона. Правильный контроль температуры в различных зонах имеет решающее значение для получения высококачественных деталей.

Понимание температурных зон при литье под давлением нейлона

Контроль температуры при литье нейлона под давлением включает в себя несколько зон, каждая из которых служит определенной цели. Сайт тепловой градиент6 Для обеспечения оптимального потока материалов и качества деталей необходимо тщательно управлять температурой в этих зонах. В компании PTSMAKE мы разработали комплексный подход к управлению температурой, который неизменно обеспечивает превосходные результаты.

Настройки температуры в задней зоне

Задняя зона - это место, где гранулы впервые попадают в ствол. Я рекомендую установить эту зону немного ниже, чем среднюю, чтобы обеспечить постепенный нагрев:

| Тип нейлона | Температура в задней зоне (°F) | Температура в задней зоне (°C) |

|---|---|---|

| Нейлон 6 | 460-480 | 238-249 |

| Нейлон 66 | 500-520 | 260-271 |

| Нейлон 12 | 440-460 | 227-238 |

Контроль температуры в средней зоне

Средняя зона требует более высоких температур для обеспечения полного расплавления материала:

| Тип нейлона | Температура в средней зоне (°F) | Температура в средней зоне (°C) |

|---|---|---|

| Нейлон 6 | 480-500 | 249-260 |

| Нейлон 66 | 520-540 | 271-282 |

| Нейлон 12 | 460-480 | 238-249 |

Управление температурой фронтальной зоны и форсунок

Температуры передней зоны и сопла имеют решающее значение для правильной подачи материала в форму:

Настройки передней зоны

| Тип нейлона | Температура во фронтальной зоне (°F) | Температура во фронтальной зоне (°C) |

|---|---|---|

| Нейлон 6 | 500-520 | 260-271 |

| Нейлон 66 | 540-560 | 282-293 |

| Нейлон 12 | 480-500 | 249-260 |

Учет температуры сопла

Контроль температуры сопла особенно важен, поскольку это последняя точка контакта перед попаданием материала в форму. Основываясь на своем опыте работы с различными сортами нейлона, я обычно рекомендую:

| Тип нейлона | Температура сопла (°F) | Температура сопла (°C) |

|---|---|---|

| Нейлон 6 | 520-540 | 271-282 |

| Нейлон 66 | 560-590 | 293-310 |

| Нейлон 12 | 500-520 | 260-271 |

Оптимизация температуры пресс-формы

Температура пресс-формы существенно влияет на качество деталей и время цикла. Для нейлоновых материалов правильный контроль температуры пресс-формы необходим для:

- Предотвращение преждевременного замерзания

- Обеспечение надлежащей кристаллизации деталей

- Минимизация деформации

- Оптимизация времени цикла

Я рекомендую эти температурные режимы для пресс-форм:

| Тип нейлона | Температура формы (°F) | Температура пресс-формы (°C) |

|---|---|---|

| Нейлон 6 | 140-200 | 60-93 |

| Нейлон 66 | 160-220 | 71-104 |

| Нейлон 12 | 120-180 | 49-82 |

Критические факторы, влияющие на выбор температуры

На оптимальный температурный режим влияют несколько факторов:

Класс материала и добавки

- Стеклонаполненные нейлоны обычно требуют более высоких температур

- Ударно-модифицированные марки могут нуждаться в более низких температурах

- Огнестойкие добавки могут влиять на температуру обработки

Соображения по конструкции деталей

- Изменения толщины стенок

- Требования к длине потока

- Геометрическая сложность

Технические характеристики оборудования

- Конструкция шнека и соотношение L/D

- Конфигурация системы горячего прогона

- Эффективность системы охлаждения

Проблемы качества, связанные с температурой, и их решение

К распространенным проблемам, связанным с температурой, относятся:

Дефекты поверхности

- Следы от перегрева

- Плохая обработка поверхности из-за низких температур

- Следы ожогов от деградировавшего материала

Структурные проблемы

- Неполное заполнение из-за недостаточной температуры

- Деформация из-за неправильного распределения температуры

- Слабые линии сварного шва из-за низких температур

Лучшие методы контроля температуры

Для поддержания стабильного качества при литье нейлона под давлением:

- Используйте высококачественные терморегуляторы

- Регулярная калибровка температурных датчиков

- Мониторинг и регистрация температурных данных

- Внедрение графиков профилактического обслуживания

- Обучение операторов надлежащему температурному режиму

В PTSMAKE мы используем передовые системы мониторинга температуры и разработали строгие процедуры контроля качества, чтобы обеспечить постоянный температурный режим во всех зонах.

Влияние на эффективность производства

Правильный температурный режим напрямую влияет на:

- Оптимизация времени цикла

- Потребление энергии

- Срок службы и обслуживание инструмента

- Постоянство качества деталей

- Предотвращение деградации материала

Понимание и поддержание оптимальной температуры обработки имеет решающее значение для успешного литья нейлона под давлением. Благодаря тщательному контролю и мониторингу температуры производители могут добиться стабильного качества деталей при максимальной эффективности производства.

Какие марки нейлона наиболее подходят для автомобильного литья под давлением?

Производители автомобилей сталкиваются с серьезными проблемами при выборе подходящих марок нейлона для литья под давлением. Неправильный выбор может привести к поломке деталей, увеличению производственных затрат и потенциальному риску для безопасности. Сложность современных автомобилей и высокие эксплуатационные требования делают этот выбор еще более критичным.

Наиболее подходящими марками нейлона для автомобильного литья под давлением являются PA6 и PA66, причем особенно эффективны варианты, армированные стекловолокном. Эти материалы обладают превосходными механическими свойствами, термостойкостью и химической стабильностью, необходимыми для сложных автомобильных применений.

Понимание марок нейлона в автомобильной промышленности

Работая в компании PTSMAKE, я заметил, что для успешного производства автомобильных деталей требуется глубокое понимание свойств нейлона. Процесс выбора включает в себя учет множества факторов, в том числе поведение при кристаллизации7 и механические требования.

Основные марки нейлона для автомобильных деталей

PA6 и PA66 доминируют в автомобильном секторе по нескольким причинам:

| Класс нейлона | Ключевые преимущества | Типовые применения |

|---|---|---|

| PA6 | Низкая стоимость, хорошая ударопрочность, легкая обработка | Воздухозаборники, колпаки колес |

| PA66 | Высокая термостойкость, повышенная прочность, лучшая износостойкость | Компоненты двигателя, детали трансмиссии |

Усиление стекловолокном

Влияние на производительность

Армирование стекловолокном значительно улучшает свойства нейлона:

- Увеличивает прочность на разрыв до 300%

- Улучшает стабильность размеров

- Повышает температуру отвода тепла

- Уменьшает тепловое расширение

При PTSMAKE мы обычно рекомендуем содержание стекловолокна от 30% до 50% для большинства автомобильных применений, в зависимости от конкретных требований.

Требования к температурной стойкости

Температура теплового прогиба (HDT)

Для различных автомобильных применений требуется различная термостойкость:

| Область применения | Требуется HDT | Рекомендуемый класс |

|---|---|---|

| Компоненты под капотом | >200°C | PA66-GF50 |

| Детали внешней отделки | >120°C | PA6-GF30 |

| Внутренние компоненты | >80°C | Стандартный PA6 |

Учет химической стойкости

Автомобильные детали должны быть устойчивы:

- Моторные масла

- Трансмиссионные жидкости

- Охлаждающие жидкости

- Дорожная соль

- Воздействие топлива

Выбор материала с учетом химического воздействия

| Химическая среда | Рекомендуемый класс | Особые соображения |

|---|---|---|

| Воздействие моторного масла | PA66-GF35 | Термостабилизированный |

| Контакт с охлаждающей жидкостью | PA6-GF30 | Химическая стабилизация |

| Топливная система | PA12 | Специальная топливостойкая марка |

Устойчивость к ударам и долговечность

Конструктивные соображения по ударопрочности

- Оптимизация толщины стенок

- Реализация дизайна ребра

- Правильное расположение ворот

- Анализ структуры материального потока

Анализ эффективности затрат

При рассмотрении вопроса об экономической эффективности нам необходимо оценить:

- Стоимость материала за фунт

- Требования к обработке

- Количество лома

- Объем производства

- Требования к конечному использованию

Сравнительная таблица затрат

| Класс | Относительная стоимость | Сложность обработки | Уровень производительности |

|---|---|---|---|

| PA6 | Средний | Низкий | Хорошо |

| PA66 | Высокий | Средний | Превосходно |

| PA6-GF30 | Средний и высокий | Средний | Очень хорошо |

| PA66-GF50 | Очень высокий | Высокий | Превосходный |

Параметры обработки и оптимизация

Для достижения оптимальных результатов при использовании в автомобильной промышленности:

Контроль температуры

- Правильный диапазон температур расплава

- Оптимизация температуры пресс-формы

- Регулировка времени охлаждения

- Управление тепловым профилем

Контроль влажности

Контроль влажности имеет решающее значение для обработки нейлона:

- Требования к предварительной сушке

- Контроль содержания влаги

- Условия хранения

- Контроль среды обработки

Обеспечение качества и тестирование

В PTSMAKE мы применяем комплексные протоколы тестирования:

- Испытание механических свойств

- Термический анализ

- Проверка химической стойкости

- Проверка стабильности размеров

- Долгосрочные исследования старения

Экологические соображения

Современное автомобильное производство должно учитывать:

- Потенциал вторичной переработки

- Углеродный след

- Утилизация после окончания срока службы

- Соблюдение нормативных требований

Показатели устойчивости

| Аспект | PA6 | PA66 |

|---|---|---|

| Возможность вторичной переработки | Высокий | Высокий |

| Потребление энергии | Средний | Высокий |

| CO2-след | Средний | Средний и высокий |

| Использование воды | Низкий | Средний |

Тщательно учитывая эти факторы и тесно сотрудничая с поставщиками материалов и клиентами, мы в PTSMAKE обеспечиваем оптимальный выбор марки нейлона для каждого автомобильного применения. Такой комплексный подход помогает достичь идеального баланса между производительностью, стоимостью и технологичностью.

Как сократить время цикла при литье нейлона под давлением в больших объемах?

Длительное время цикла в крупносерийных проектах по литью нейлона под давлением может существенно повлиять на эффективность производства и затраты. Когда производители сталкиваются с проблемой длительного времени цикла, это приводит к срыву сроков, увеличению производственных затрат и снижению конкурентоспособности на рынке.

Чтобы сократить время цикла при крупносерийном литье нейлона под давлением, сосредоточьтесь на оптимизации температурного режима пресс-формы, подготовке материала, конструкции системы охлаждения и параметров машины. Эти корректировки обычно позволяют сократить время цикла на 15-25% при сохранении качества деталей.

Стратегии управления температурой

Контроль температуры в пресс-форме

Управление температурой пресс-формы имеет решающее значение для оптимизации времени цикла. Я внедрил несколько эффективных подходов в компании PTSMAKE:

- Предварительный нагрев пресс-формы до оптимальной температуры

- Использование высокопроводящих материалов для пресс-форм

- Реализация конформных каналов охлаждения

- Поддержание постоянных температурных зон

Сайт температура кристаллизации8 нейлона требует тщательного контроля для достижения оптимальных результатов. Благодаря точному контролю температуры мы можем значительно сократить время охлаждения, обеспечивая при этом правильное формирование деталей.

Подготовка материалов

Правильная подготовка материала напрямую влияет на время цикла:

- Предварительная сушка нейлона до рекомендуемого уровня влажности

- Поддержание постоянной температуры материала

- Использование сушильных систем с замкнутым циклом

- Выполнение надлежащих процедур обработки материалов

Оптимизация системы охлаждения

Усовершенствованная конструкция охлаждающего канала

Современные конструкции каналов охлаждения значительно сокращают время цикла:

| Метод охлаждения | Повышение эффективности | Сложность реализации |

|---|---|---|

| Конформное охлаждение | 20-30% | Высокий |

| Системы перегородок | 15-25% | Средний |

| Схемы пузырьков | 10-20% | Низкий |

| Термоштыри | 25-35% | Высокий |

Управление охлаждающей жидкостью

Правильная эксплуатация охлаждающей жидкости включает в себя:

- Использование высокоэффективных смесей охлаждающих жидкостей

- Поддержание оптимальной скорости потока

- Регулярное обслуживание системы

- Контроль разности температур

Оптимизация параметров процесса

Управление скоростью впрыска

Оптимизация скорости впрыска требует:

- Сбалансированные схемы заполнения

- Правильная конструкция ворот

- Оптимизация давления

- Последовательная регулировка хода затвора клапана

Регулировка давления удержания

Критические параметры давления удержания включают в себя:

- Оптимизация профиля давления

- Настройка параметров таймера

- Исследования уплотнений затворов

- Оптимизация давления в упаковке

Выбор и обслуживание оборудования

Возможности оборудования

Выбор правильной машины включает в себя:

- Правильный выбор размера дроби

- Достаточное давление впрыска

- Подходящая конструкция винта

- Эффективное время восстановления

Профилактическое обслуживание

Регулярное техническое обслуживание обеспечивает оптимальную продолжительность цикла:

- Проверка винта и ствола

- Обслуживание клапанов

- Проверка гидравлической системы

- Калибровка системы управления

Интеграция контроля качества

Мониторинг в процессе производства

Внедрение надежных систем мониторинга:

- Параметры процесса в реальном времени

- Проверка веса деталей

- Проверки стабильности размеров

- Контроль температурного профиля

Соображения по выбору материала

В компании PTSMAKE мы тщательно отбираем марки нейлона, основываясь на:

- Характеристики потока

- Требования к охлаждению

- Механические свойства

- Окно обработки

Таблица оптимизации производительности

| Параметр | Влияние на время цикла | Учет качества |

|---|---|---|

| Температура расплава | Высокий | Критический |

| Скорость впрыска | Средний | Важно |

| Время охлаждения | Очень высокий | Essential |

| Давление в упаковке | Средний | Значительный |

Интеграция автоматизации

Реализация роботов

Автоматизированные системы повышают эффективность благодаря:

- Оптимизация удаления деталей

- Подборка пресс-форм

- Возможность штабелирования

- Быстрая замена пресс-форм

Планирование производства

Эффективные стратегии планирования включают:

- Оптимальный размер партии

- Эффективная смена инструмента

- Управление материальными потоками

- Распределение ресурсов

Результаты и преимущества

Внедряя эти стратегии в PTSMAKE, мы добились следующих результатов:

- 15-25% сокращение времени цикла

- Улучшенная согласованность деталей

- Снижение количества брака

- Повышение эффективности производства

Ключ к успеху лежит в систематическом подходе к оптимизации, учитывающем все аспекты процесса формовки. Я обнаружил, что сочетание этих стратегий с надлежащим мониторингом и корректировкой приводит к устойчивым улучшениям в сокращении времени цикла при сохранении качества деталей.

Помните, что сокращение времени цикла - это непрерывный процесс, требующий постоянного контроля и корректировки. Регулярная оценка параметров процесса и постоянное знакомство с новыми технологиями обеспечивают стабильную эффективность операций литья нейлона под давлением в больших объемах.

Какие методы постобработки улучшают качество деталей, изготовленных методом литья под давлением из нейлона?

Я часто вижу, как производители борются с нейлоновыми деталями для литья под давлением, которые не совсем соответствуют их конечным требованиям прямо из пресс-формы. Поверхностная обработка может быть непоследовательной, или точность размеров не совсем соответствует требованиям. Эти проблемы могут привести к браку и дорогостоящим задержкам производства.

Методы постобработки могут значительно улучшить детали из нейлона, изготовленные методом литья под давлением, за счет улучшения качества поверхности, механических свойств и точности размеров. Выбор подходящего метода последующей обработки зависит от конкретных требований и может включать термообработку, химическую обработку или механическую отделку.

Понимание требований к постобработке

Когда речь идет о нейлоновых деталях для литья под давлением, постобработка - это не просто необязательный этап, она часто имеет решающее значение для достижения желаемых характеристик конечного продукта. Выбор подходящих методов постобработки зависит от нескольких факторов:

Ключевые факторы, влияющие на выбор постобработки

- Геометрия и сложность деталей

- Требуемая отделка поверхности

- Среда конечного использования

- Ограничения по стоимости

- Объем производства

- Требования к качеству

Эти факторы помогают определить, какие отжиг9 Процесс или комбинация процессов дадут наилучшие результаты.

Методы термической постобработки

Термообработка

Термообработка - один из наиболее распространенных методов последующей обработки нейлоновых деталей. В компании PTSMAKE мы разработали специальные протоколы термообработки, которые помогают:

- Освобождение от внутренних стрессов

- Улучшение стабильности размеров

- Улучшение механических свойств

- Повышение кристалличности

- Уменьшение деформации

Температура и продолжительность термообработки должны тщательно контролироваться, чтобы избежать ухудшения свойств материала.

Параметры контроля температуры

| Диапазон температур (°C) | Продолжительность (часы) | Основные преимущества |

|---|---|---|

| 80-100 | 2-4 | Снятие стресса |

| 100-120 | 4-6 | Стабильность размеров |

| 120-140 | 6-8 | Повышенная кристалличность |

Химические методы постобработки

Химическая постобработка может значительно улучшить свойства поверхности нейлоновых деталей. К таким методам относятся:

Обработка поверхности

Химическое травление

- Устраняет дефекты поверхности

- Создает особые текстуры

- Улучшает адгезионные свойства

Химическая полировка

- Обеспечивает глянцевое покрытие

- Уменьшает шероховатость поверхности

- Повышает эстетическую привлекательность

Механические методы отделки

Абразивная обработка

Можно использовать различные методы абразивной обработки:

Кувыркание

- Подходит для обработки сыпучих материалов

- Экономичность при больших объемах

- Удаляет острые края и заусенцы

Вибрационная обработка

- Обеспечивает равномерную обработку поверхности

- Идеально подходит для сложных геометрических форм

- Возможность одновременной обработки нескольких деталей

Прецизионная обработка

В некоторых случаях требуется вторичная обработка:

Обработка с ЧПУ

- Достижение жестких допусков

- Создает специфические функции

- Повышает точность размеров

Шлифование поверхности

- Улучшает плоскостность

- Улучшает качество обработки поверхности

- Контролирует критические размеры

Соображения по контролю качества

Тестирование и валидация

Постобработка требует тщательного контроля качества:

Контроль размеров

- Проверка координатно-измерительных машин (КИМ)

- 3D-сканирование сложных геометрических форм

- Визуальный контроль на наличие дефектов поверхности

Испытание материалов

- Испытание на твердость

- Проверка на ударопрочность

- Проверка прочности на разрыв

Анализ затрат и выгод

Экономические соображения

| Метод постобработки | Относительная стоимость | Время процесса | Влияние качества |

|---|---|---|---|

| Термообработка | Средний | Длинный | Высокий |

| Химическая обработка | Высокий | Средний | Очень высокий |

| Механическая отделка | Низкий | Короткие | Средний |

Отраслевые приложения

Разные отрасли требуют особых подходов к постобработке:

Автомобильная промышленность

- Повышенная износостойкость

- Улучшенная химическая стойкость

- Точный контроль размеров

Медицинские приборы

- Совместимость со стерилизацией

- Биосовместимость

- Гладкость поверхности

Бытовая электроника

- Эстетичная отделка

- Устойчивость к ударам

- Стабильность размеров

Экологические соображения

Устойчивые методы постобработки включают в себя:

Экономия воды

- Системы охлаждения с замкнутым циклом

- Рециркуляция воды в процессах очистки

- Минимальное использование химикатов

Энергоэффективность

- Оптимизированные циклы термообработки

- Энергоэффективное оборудование

- Консолидация процессов

Тенденции будущего

Будущее постобработки развивается вместе с ней:

Автоматизация

- Роботизированные отделочные системы

- Автоматизированный контроль качества

- Интегрированный мониторинг процесса

Передовые технологии

- Плазменная обработка

- Лазерная модификация поверхности

- Интеллектуальные системы управления технологическими процессами

Стратегии реализации

Для успешной реализации постобработки:

Планирование процессов

- Определите требования к качеству

- Выберите подходящие методы

- Установите параметры управления

Интеграция производства

- Оптимизация рабочего процесса

- Минимизация обработки

- Сокращение времени цикла

В компании PTSMAKE мы понимаем, что правильная постобработка имеет решающее значение для достижения оптимальных характеристик детали. Наш комплексный подход гарантирует, что каждая деталь, изготовленная методом литья под давлением из нейлона, соответствует или превосходит технические требования заказчика благодаря тщательно подобранным и выполненным методам постобработки.

Как выбрать подходящий нейлоновый материал для литья под давлением медицинских изделий?

Выбор подходящего нейлонового материала для литья под давлением медицинских изделий может оказаться непосильной задачей. При наличии большого количества доступных марок и строгих нормативных требований многие производители пытаются найти баланс между свойствами материала, стандартами соответствия и экономической эффективностью. Неправильный выбор может привести к неудачным изделиям, проблемам с регулированием и дорогостоящим отзывам.

Ключ к выбору подходящего нейлона для литья под давлением медицинских изделий лежит в оценке пяти важнейших факторов: биосовместимость, механические свойства, требования к стерилизации, соответствие нормативным требованиям и технологические характеристики. Каждый фактор должен соответствовать вашим конкретным потребностям.

Понимание свойств нейлона медицинского класса

Медицинский нейлон обладает уникальными характеристиками, которые делают его пригодным для применения в здравоохранении. Сайт процесс полимеризации10 в процессе производства обеспечивает соответствие этих материалов строгим медицинским стандартам. В компании PTSMAKE мы работаем с различными медицинскими нейлонами, включая PA6, PA66 и PA12, каждый из которых обладает определенными преимуществами для конкретных применений.

Основные свойства, которые необходимо учитывать

Химическая стойкость

- Устойчивость к биологическим жидкостям

- Совместимость с чистящими средствами

- Устойчивость к химикатам для стерилизации

Механические характеристики

- Прочность на разрыв

- Устойчивость к ударам

- Усталостная прочность

- Износостойкость

Тепловые свойства

- Температура теплового прогиба

- Температура плавления

- Термическая стабильность при обработке

Соответствие нормативным требованиям и стандартам

При выборе нейлоновых материалов для медицинских изделий соблюдение нормативных стандартов не подлежит обсуждению. Основываясь на своем опыте работы в компании PTSMAKE, я рекомендую сосредоточиться на:

| Регулирующий орган | Стандарт | Требования |

|---|---|---|

| FDA | USP Класс VI | Испытания на биосовместимость |

| ISO | 10993 | Биологическая оценка |

| МДР ЕС | 2017/745 | Европейское соответствие |

| ASTM | F748 | Характеристики материала |

Совместимость с методами стерилизации

Различные методы стерилизации могут по-разному влиять на свойства нейлона. Вот всесторонний анализ:

Паровая стерилизация (автоклав)

- Диапазон температур: 121-134°C

- Подходит для большинства нейлонов медицинского назначения

- Может потребоваться влагостойкое покрытие

Оксид этилена (EtO)

- Низкотемпературный процесс

- Минимальное воздействие на материал

- Требуется надлежащее время для проветривания

Гамма-излучение

- Может влиять на свойства материала

- Требуются специальные оценки

- Соображения долгосрочной стабильности

Соображения, касающиеся конкретного приложения

Одноразовые и многоразовые устройства

- Одноразовое использование: Фокус на экономичности и начальных свойствах

- Многоразовые: Упор на долговечность и устойчивость к многократной стерилизации

Воздействие окружающей среды

- Температурные колебания

- Химическое воздействие

- Устойчивость к ультрафиолетовому излучению

- Чувствительность к влаге

Баланс между стоимостью и производительностью

Поиск оптимального баланса между стоимостью и производительностью имеет решающее значение. Рассмотрим:

| Фактор | Влияние на стоимость | Выплата за производительность |

|---|---|---|

| Выбор класса | Выше для медицинских классов | Повышенная надежность |

| Требования к обработке | Зависит от сложности | Лучшее качество деталей |

| Требования к объему | Уменьшается с увеличением масштаба | Неизменные свойства |

| Потребности в сертификации | Дополнительные расходы на тестирование | Доступ к рынку |

Рекомендации по обработке

Правильная обработка необходима для успешного производства медицинских изделий:

Обработка материалов

- Контроль влажности

- Предотвращение загрязнения

- Отслеживание лота

- Условия хранения

Параметры обработки

- Контроль температуры

- Параметры давления

- Скорость охлаждения

- Оптимизация времени цикла

Меры контроля качества

В компании PTSMAKE мы осуществляем строгий контроль качества:

- Испытание сырья

- Контроль в процессе производства

- Валидация готовой продукции

- Требования к документации

Процесс выбора материала

Для оптимального выбора материала выполните следующие действия:

- Определите требования к приложению

- Определение критических свойств

- Обзор нормативных требований

- Оцените потребности в стерилизации

- Учитывайте возможности обработки

- Оцените последствия для затрат

- Проверьте возможности поставщика

Будущие соображения

Индустрия медицинского оборудования развивается, и при выборе материалов необходимо учитывать это:

- Требования к устойчивости

- Новые правила

- Новые методы стерилизации

- Передовые технологии обработки

Следуя этим рекомендациям и работая с опытными партнерами, такими как PTSMAKE, вы сможете выбрать оптимальный нейлоновый материал для вашего медицинского устройства. Наша команда экспертов поможет сориентироваться в этих сложностях и обеспечит успех вашего проекта от прототипа до производства.

Узнайте о молекулярных механизмах, позволяющих улучшить характеристики материалов и оптимизировать производственные процессы. ↩

Узнайте о кристаллизации, чтобы улучшить механические свойства Nylon 12 и повысить качество вашей продукции. ↩

Узнайте об уникальном методе полимеризации, который улучшает свойства Cast Nylon для повышения эффективности. ↩

Прочность на разрыв - это максимальное напряжение, которое материал может выдержать при растяжении или растягивании до разрыва. ↩

Понимание того, почему нейлон поглощает влагу, помогает оптимизировать производственные процессы и повысить качество продукции. ↩

Узнайте о важности тепловых градиентов для оптимальной обработки материалов при литье под давлением. ↩

Узнайте, как кристаллизация влияет на свойства нейлона, чтобы улучшить его применение в автомобильной промышленности. ↩

Узнайте о температуре кристаллизации для увеличения времени цикла и управления качеством деталей. ↩

Узнайте об отжиге, чтобы эффективно повысить производительность и обрабатываемость ваших нейлоновых деталей. ↩

Узнайте о производственном процессе, обеспечивающем соответствие требованиям и качество нейлона медицинского назначения. ↩