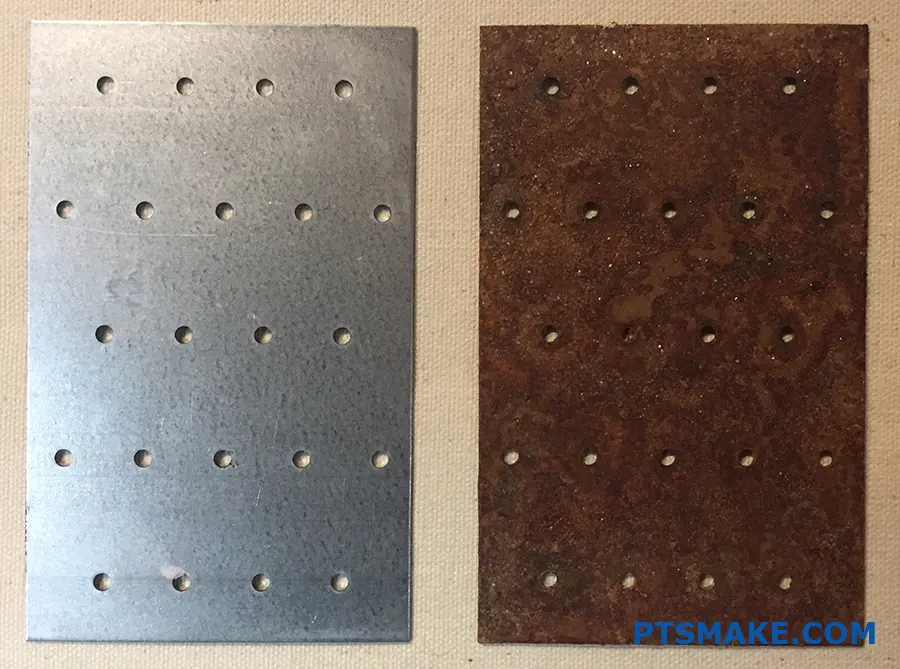

Приходилось ли вам покупать оцинкованные металлические детали, а спустя несколько месяцев обнаруживать на них пятна ржавчины? Обидно, когда вы вкладываете деньги в материал, который, как вы думали, защищен от ржавчины, но все равно сталкиваетесь с проблемой коррозии. Это может привести к дорогостоящей замене и потенциальным задержкам в реализации проекта.

Хотя оцинкованный металл обладает высокой устойчивостью к ржавчине, он не полностью защищен от нее. Цинковое покрытие обеспечивает защитный барьер, который значительно замедляет коррозию, но такие факторы, как царапины, воздействие окружающей среды и контакт с химическими веществами, в конечном итоге могут привести к образованию ржавчины.

Как специалист в области производства, я видел, как гальванизация влияет на металлические детали в различных областях применения. Эффективность оцинкованного покрытия зависит от нескольких ключевых факторов. Позвольте мне поделиться некоторыми соображениями о том, как работает гальванизация, каковы ее ограничения и чего вы можете ожидать в плане устойчивости к ржавчине для ваших проектов.

Что значит оцинкованная вещь?

Вы когда-нибудь задумывались, почему одни металлические изделия кажутся невосприимчивыми к ржавчине, а другие быстро разрушаются? Разница часто кроется в важнейшем защитном процессе, который многие упускают из виду, оставляя свои металлические компоненты уязвимыми для коррозии и преждевременного разрушения.

Гальванизация - это процесс нанесения защитного покрытия, при котором металл, как правило, сталь или железо, покрывается слоем цинка для предотвращения ржавчины и коррозии. Такая обработка создает жертвенный барьер, который защищает основной металл, значительно продлевая его срок службы и долговечность.

Понимание процесса гальванизации

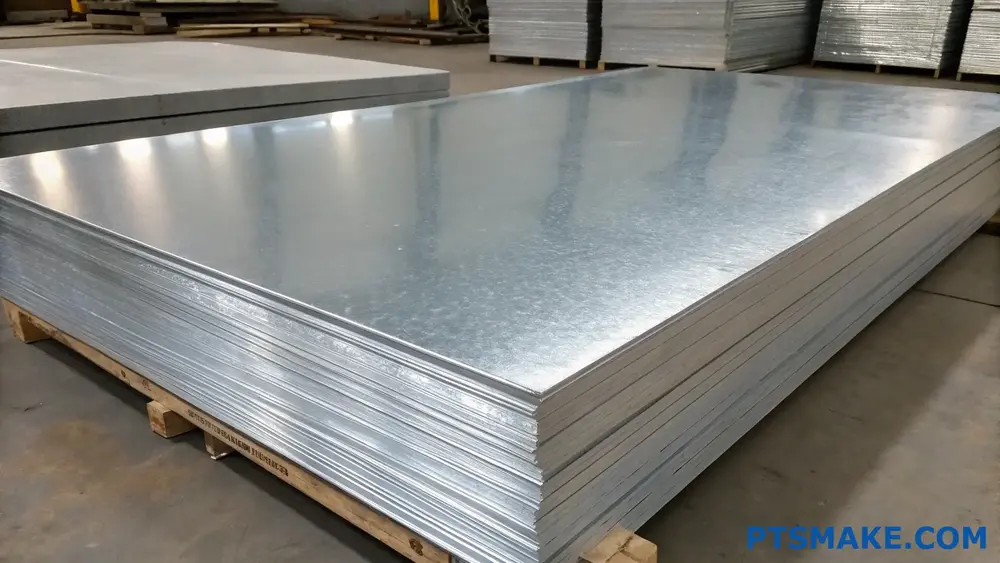

Процесс гальванизации включает в себя несколько критических этапов, которые превращают обычный металл в коррозионностойкий материал. В компании PTSMAKE мы регулярно работаем с оцинкованными материалами для наших проектов точного производства. Наиболее распространенным методом является горячее цинкование, при котором чистый металл погружается в расплавленный цинк при температуре около 450°C (842°F).

Наука, лежащая в основе гальванизации

Во время процесса происходит ряд металлургические реакции1 между сталью и цинком, образуя несколько отдельных слоев:

- Гамма-слой: Самый внутренний слой

- Дельта-слой: Промежуточный слой

- Дзета-слой: Внешний кристаллический слой

- Слой Эта: Поверхностный слой чистого цинка

Преимущества гальванизации

Прочность и долговечность

Оцинкованные изделия отличаются исключительной долговечностью, часто служат более 50 лет без обслуживания. Такая долговечность делает ее особенно ценной в:

| Приложение | Ожидаемая продолжительность жизни | Требуется техническое обслуживание |

|---|---|---|

| Сельские районы | 70+ лет | Минимум |

| Городские районы | 50+ лет | Регулярный осмотр |

| Прибрежные регионы | 25+ лет | Ежегодная проверка |

Экономическая эффективность

Хотя первоначальные затраты могут быть выше, чем на необработанные металлы, оцинкованные материалы обеспечивают значительную экономию в долгосрочной перспективе:

- Снижение затрат на техническое обслуживание

- Увеличенный срок службы

- Более низкая частота замены

- Минимальные требования к проверке

Применение в различных отраслях промышленности

Строительство и инфраструктура

В строительстве оцинкованная сталь незаменима:

- Конструктивные опорные балки

- Кровельные материалы

- Компоненты моста

- Защитные ограждения

- Подземные трубопроводные системы

Производство и изготовление

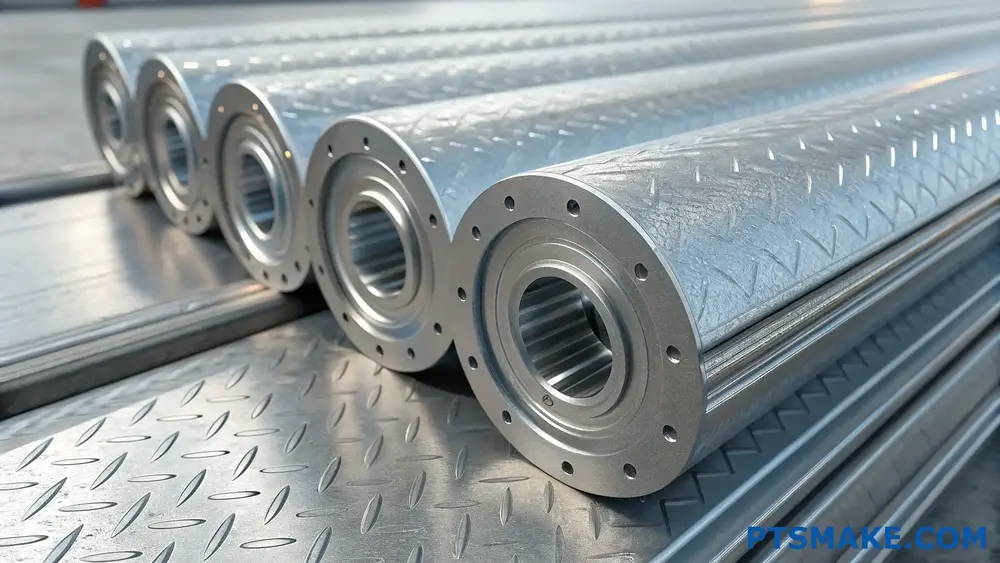

В компании PTSMAKE мы используем оцинкованные компоненты в различных проектах точного производства, особенно там, где коррозионная стойкость имеет решающее значение. К числу распространенных областей применения относятся:

- Запчасти для промышленного оборудования

- Автомобильные компоненты

- Морское оборудование

- Сельскохозяйственная техника

- Электротехнические шкафы для наружной установки

Воздействие на окружающую среду и устойчивое развитие

Гальванизация способствует экологической устойчивости несколькими способами:

- Цинк 100% можно перерабатывать без потери качества

- Сокращение потребности в сменных деталях означает уменьшение количества отходов

- Снижение потребности в обслуживании уменьшает расход химикатов

- Увеличение срока службы изделия снижает потребление ресурсов

Контроль качества при оцинковке

Методы тестирования

Для обеспечения оптимальной защиты оцинкованные покрытия подвергаются тщательным испытаниям:

| Тип испытания | Назначение | Частота |

|---|---|---|

| Испытание на толщину | Измерьте глубину покрытия | Каждая партия |

| Испытание на адгезию | Проверьте сцепление покрытия | Образец основы |

| Визуальный осмотр | Проверка качества поверхности | Проверка 100% |

| Испытания в соляном тумане | Устойчивость к коррозии | Периодическая валидация |

Общие проблемы и решения

Некоторые проблемы гальванизации включают в себя:

- Деформация в процессе горячего погружения

- Неравномерная толщина покрытия

- Дефекты поверхности

- Водородное охрупчивание

Лучшие практики по уходу за оцинкованными изделиями

Чтобы максимально продлить срок службы оцинкованных материалов:

Регулярный осмотр

- Проверьте, нет ли повреждений поверхности

- Следите за признаками износа

- Документируйте любые изменения

Правильное хранение

- Держите подальше от кислотных веществ

- Обеспечьте достаточную вентиляцию

- Избегайте длительного воздействия влаги

Рекомендации по обращению

- Используйте соответствующие инструменты

- Избегайте царапин на поверхности

- Регулярно очищайте с помощью мягких растворов

Будущие тенденции в технологии гальванизации

Индустрия продолжает развиваться:

Передовые технологии нанесения покрытий

- Наноусиленные цинковые покрытия

- Интеллектуальные защитные слои

- Экологически чистые процессы

Автоматизированный контроль качества

- Инспекционные системы с искусственным интеллектом

- Мониторинг в режиме реального времени

- Предиктивное обслуживание

Оцинкованный означает водонепроницаемый?

Вы когда-нибудь вкладывали деньги в оцинкованные материалы для своего проекта, полагая, что они полностью водонепроницаемы, а потом обнаруживали, что на них появляется ржавчина? Это распространенное заблуждение привело к тому, что многие столкнулись с неожиданными проблемами коррозии и дорогостоящей заменой.

Нет, оцинкованный не означает водонепроницаемый. Хотя оцинковка обеспечивает значительную водонепроницаемость благодаря защитному цинковому покрытию, она не является полностью водонепроницаемой. Цинковый слой представляет собой жертвенный барьер, который замедляет коррозию, но при определенных условиях может со временем разрушиться.

Понимание процесса гальванизации

Процесс гальванизации предполагает покрытие стали или железа защитным слоем цинка. В процессе производства основной металл подвергается горячее цинкование2В результате образуется металлургическая связь между цинком и сталью. В результате образуется несколько слоев сплава цинка и железа, которые обеспечивают превосходную защиту от воды и других коррозионных элементов.

Виды методов гальванизации

Горячее цинкование

- Наиболее распространенный метод

- Обеспечивает самое толстое покрытие

- Обеспечивает самую длительную защиту

- Лучше всего подходит для наружного применения

Электрогальванизация

- Более тонкое покрытие

- Более точное управление

- Идеально подходит для мелких деталей

- Лучше для использования в помещении

Факторы, влияющие на защиту от оцинковки

На то, насколько хорошо оцинкованные материалы противостоят воде, влияют несколько факторов:

Условия окружающей среды

| Состояние | Уровень воздействия | Продолжительность защиты |

|---|---|---|

| Морской | Высокий | 10-15 лет |

| Промышленность | Средний и высокий | 15-20 лет |

| Сельская местность | Низкий | 20-25 лет |

| В помещении | Очень низкий | 25+ лет |

Толщина покрытия

Эффективность водостойкости напрямую зависит от толщины покрытия. В компании PTSMAKE мы убедились, что правильная толщина покрытия имеет решающее значение для обеспечения оптимальных характеристик в различных областях применения.

Распространенные заблуждения об оцинкованных материалах

Миф 1: Полная гидроизоляция

Многие считают, что оцинкованные материалы полностью водонепроницаемы. Однако на самом деле они водостойкие. Цинковое покрытие постепенно жертвует собой, чтобы защитить основной металл, но эта защита не является постоянной.

Миф 2: Не требует обслуживания

Хотя оцинкованные материалы требуют меньшего ухода, чем необработанная сталь, они все же нуждаются в периодическом осмотре и уходе, особенно в суровых условиях эксплуатации.

Лучшие практики по охране водных ресурсов

Для повышения водостойкости оцинкованных материалов:

Правильное проектирование

- Избегайте водяных ловушек

- Обеспечьте адекватный дренаж

- Поддерживайте надлежащую вентиляцию

- Учитывайте воздействие окружающей среды

Руководство по установке

- Используйте совместимые материалы

- Избегайте контакта с разнородными металлами

- Защита от механических повреждений

- Внедрить надлежащие дренажные системы

Отраслевые применения и решения

В разных отраслях промышленности требуется разный уровень защиты воды:

Строительная промышленность

- Конструкционные стальные элементы

- Кровельные материалы

- Метизы и крепеж

- Укрепление фундамента

Производственный сектор

Компания PTSMAKE специализируется на высокоточном производстве оцинкованных компонентов. Наш опыт показывает, что правильный выбор материала и его обработка имеют решающее значение для достижения оптимальной водостойкости.

Морское применение

Морская среда требует высочайшего уровня защиты:

- Увеличенная толщина покрытия

- Дополнительные меры защиты

- Регулярные графики технического обслуживания

- Специализированные системы покрытий

Тестирование и обеспечение качества

Для обеспечения надежной водонепроницаемости:

| Тип испытания | Назначение | Частота |

|---|---|---|

| Соляные брызги | Устойчивость к коррозии | Каждая партия |

| Толщина покрытия | Контроль качества | Проверка 100% |

| Испытание на адгезию | Прочность скрепления | Образец основы |

| Испытание на удар | Проверка на прочность | Образец основы |

Обслуживание и долгосрочная защита

Для сохранения водонепроницаемости:

Регулярные проверки

- Проверьте, не повреждено ли покрытие

- Следите за образованием ржавчины

- Оценка воздействия окружающей среды

- Документируйте изменения с течением времени

Профилактические меры

- Регулярно очищайте поверхности

- Оперативно восстанавливайте поврежденные участки

- Нанесите дополнительные защитные покрытия

- Контролируйте условия окружающей среды

Будущие разработки

Индустрия продолжает развиваться:

- Передовые технологии нанесения покрытий

- Улучшенные методы нанесения

- Усовершенствованные процедуры тестирования

- Устойчивые решения

Наша команда PTSMAKE постоянно следит за этими разработками, чтобы предлагать самые современные решения для защиты воды наших клиентов.

В чем недостаток оцинкованной стали?

Приходилось ли вам устанавливать компоненты из оцинкованной стали, чтобы через несколько месяцев обнаружить на них неприглядную белую ржавчину? Или наблюдали, как тщательно спланированный проект разрушался быстрее, чем ожидалось, и вы задавались вопросом, правильно ли выбрали материал?

Оцинкованная сталь имеет ряд недостатков, включая первоначальную более высокую стоимость, неровности поверхности и потенциальное водородное охрупчивание. Покрытие также может быть повреждено при обращении, а при сварке оцинкованной стали выделяются токсичные пары, требующие особых мер безопасности.

Понимание влияния затрат

Фактор стоимости оцинкованной стали часто удивляет многих руководителей проектов. Хотя долгосрочные выгоды могут оправдать вложения, первоначальные затраты оказываются значительными.

Первоначальные инвестиции по сравнению с традиционной сталью

| Фактор стоимости | Оцинкованная сталь | Традиционная сталь |

|---|---|---|

| Стоимость материала | В 1,5-2 раза выше | Базовая цена |

| Плата за обработку | Дополнительный 20-30% | Стандарт |

| Стоимость установки | Больше из-за веса | Нижний |

Проблемы качества поверхности

Процесс гальванизации может привести к появлению нескольких дефектов поверхности. В процессе производства расплавленный цинк может распределяться неравномерно, создавая так называемую гальванический уголок3. Это влияет не только на эстетику, но и на эксплуатационные характеристики материала.

Общие проблемы с поверхностью:

- Неровные участки

- Неравномерная толщина покрытия

- Следы от капель

- Цветовые вариации

Охрана окружающей среды и здоровья

Работа с оцинкованной сталью сопряжена с рядом экологических и медицинских проблем, которые требуют тщательного рассмотрения.

Образование токсичных испарений

При сварке или резке оцинкованной стали выделяются пары оксида цинка. В компании PTSMAKE мы внедрили строгие протоколы безопасности при работе с такими материалами, включая:

- Обязательные системы вентиляции

- Средства индивидуальной защиты

- Регулярный мониторинг качества воздуха

Проблемы утилизации

Цинковое покрытие усложняет процесс переработки. Несмотря на то что его можно перерабатывать, оно требует специальных методов обработки и переработки.

Механические ограничения

Процесс гальванизации может влиять на механические свойства стали несколькими способами:

Уменьшение силы

Горячее цинкование может потенциально снизить прочность высокопрочных сталей на 15%. Это особенно важно для несущих конструкций.

Водородное охрупчивание

В процессе цинкования в стальную конструкцию может попасть водород, что приведет к:

- Пониженная пластичность

- Повышенная хрупкость

- Потенциальное образование трещин

Ограничения по применению

Не все среды подходят для использования оцинкованной стали:

Химическая несовместимость

| Окружающая среда | Воздействие на оцинкованную сталь |

|---|---|

| Кислотные растворы | Быстрое разрушение покрытия |

| Щелочные условия | Ускоренная коррозия |

| Соленая вода | Сокращение срока службы защиты |

Ограничения по температуре

Оцинкованные покрытия плохо держатся на поверхности:

- Высокотемпературные среды (выше 200°C)

- Условия цикла замораживания-оттаивания

- Места с резкими перепадами температур

Эстетические соображения

Внешний вид оцинкованной стали может не соответствовать всем требованиям дизайна:

Визуальные вызовы

- Тускло-серый цвет

- Несоответствующая текстура поверхности

- Ограниченные возможности выбора цвета

- Видимые дефекты покрытия

Требования к обслуживанию

Хотя оцинкованная сталь часто рекламируется как не требующая обслуживания, некоторые условия требуют регулярного внимания:

Точки осмотра

- Контроль толщины покрытия

- Оценка ущерба

- Косметический ремонт

- Проверки целостности соединений

Трудности обработки

Производство из оцинкованной стали сопряжено с уникальными трудностями:

Осложнения при сварке

- Необходимая специальная техника

- Снижение прочности сварного шва

- Образование токсичных испарений

- Дополнительные меры безопасности

Ограничения по формированию

Покрытие может:

- Отслаивается при сгибании

- Трещина под напряжением

- Создание неровных поверхностей

- Влияние на точность размеров

В компании PTSMAKE мы разработали специальные технологии для преодоления этих трудностей, гарантирующие нашим клиентам получение высококачественных компонентов из оцинкованной стали, которые отвечают их спецификациям и минимизируют эти присущие им недостатки.

Благодаря тщательному выбору материала, надлежащим процедурам обращения и передовым технологиям обработки многие из этих недостатков можно эффективно устранить. Однако очень важно учитывать эти факторы на начальном этапе планирования проекта, чтобы обеспечить наиболее подходящий выбор материала для конкретного применения.

Как продлить срок службы оцинкованной стали в соленой воде?

Приходилось ли вам вкладывать деньги в компоненты из оцинкованной стали для морского проекта, а потом наблюдать, как они разрушаются быстрее, чем ожидалось? Постоянная борьба между соленой водой и защитой металла может расстроить, особенно когда на кону стоят сроки и бюджет проекта.

Оцинкованная сталь в соленой воде обычно служит 10-15 лет при надлежащем уходе. Однако срок службы значительно варьируется в зависимости от таких факторов, как соленость воды, температура, толщина покрытия и условия окружающей среды. Регулярные проверки и техническое обслуживание могут продлить этот срок.

Понимание требований к техническому обслуживанию

Ключ к максимальному увеличению срока службы оцинкованной стали в условиях соленой воды заключается в выполнении надлежащих процедур технического обслуживания. В компании PTSMAKE мы разработали комплексные протоколы технического обслуживания, которые помогают нашим клиентам защитить свои инвестиции. Вот на чем следует сосредоточиться:

График регулярных проверок

Соблюдение последовательного графика проверок имеет решающее значение. Я рекомендую:

- Еженедельные визуальные проверки на наличие признаков коррозии

- Ежемесячные детальные проверки зон повышенной нагрузки

- Ежеквартальные комплексные оценки целостности покрытия

- Ежегодные профессиональные оценки

Протоколы очистки

Правильная очистка помогает предотвратить катодное растворение4 и продлевает срок службы оцинкованных деталей:

- Еженедельно удаляйте солевые отложения с помощью пресной воды

- Ежемесячно очищайте поверхности с помощью pH-нейтральных чистящих средств

- Избегайте абразивных инструментов для чистки, которые могут повредить покрытие

- Документируйте процедуры уборки для обеспечения их последовательности

Факторы воздействия на окружающую среду

Различные условия окружающей среды влияют на долговечность оцинкованной стали:

| Экологический фактор | Уровень воздействия | Стратегия смягчения последствий |

|---|---|---|

| Температура воды | Высокий | Контролируйте колебания температуры |

| Уровни солености | Критический | Регулярная промывка пресной водой |

| Ультрафиолетовое облучение | Умеренный | Дополнительное покрытие, устойчивое к ультрафиолетовому излучению |

| Скорость потока воды | Значительный | Стратегическое позиционирование |

Методы усиления защиты

Чтобы продлить срок службы оцинкованной стали в соленой воде, воспользуйтесь следующими способами защиты:

Дополнительные системы покрытий

- Герметики на эпоксидной основе

- Полиуретановые верхние покрытия

- Обработка против обрастания

- Жертвенные аноды

Конструктивные соображения

Этап проектирования имеет решающее значение для долговечности:

- Избегайте острых краев и углов

- Предусмотрите надлежащие дренажные системы

- Предусмотрена изоляция от разнородных металлов

- Конструкция обеспечивает легкий доступ для обслуживания

Мониторинг производительности

Внедрение надежной системы мониторинга помогает отслеживать деградацию:

Ключевые показатели эффективности

- Измерение толщины покрытия

- Уровень pH на поверхности

- Контроль скорости коррозии

- Отслеживание ухудшения зрения

Требования к документации

Ведите подробный учет:

- Начальные условия установки

- Результаты регулярных проверок

- Деятельность по техническому обслуживанию

- Данные о воздействии на окружающую среду

Экономически эффективные решения

В PTSMAKE мы помогаем клиентам найти баланс между защитой и бюджетом:

Оптимизация инвестиций

- Выберите подходящую толщину покрытия

- Выберите оптимальные интервалы технического обслуживания

- План стратегических замен

- Учитывайте стоимость жизненного цикла

Распределение ресурсов

Сосредоточьте ресурсы на:

- Зоны повышенного риска

- Критические компоненты

- Профилактическое обслуживание

- Обучение персонала

Интеграция технологий

Современные технологии улучшают стратегии защиты:

Системы мониторинга

- IoT-датчики для получения данных в режиме реального времени

- Автоматизированные графики проверок

- Цифровая документация

- Алгоритмы прогнозируемого технического обслуживания

Инструменты анализа

- Калькуляторы скорости коррозии

- Оценки воздействия на окружающую среду

- Модели прогнозирования жизненного цикла

- Программное обеспечение для анализа затрат и выгод

Соответствие отраслевым стандартам

Соответствие промышленным стандартам обеспечивает оптимальную производительность:

Нормативные требования

- Стандарты ASTM International

- Сертификаты ISO

- Местные морские правила

- Соблюдение экологических норм

Контроль качества

- Протоколы испытаний материалов

- Проверка установки

- Валидация процедур технического обслуживания

- Стандарты мониторинга производительности

Такой комплексный подход к обслуживанию оцинкованной стали в условиях соленой воды позволяет обеспечить максимальный срок службы и оптимальную производительность. Следуя этим рекомендациям и сотрудничая с опытными производителями, такими как PTSMAKE, вы сможете значительно продлить срок службы компонентов из оцинкованной стали, сохранив их структурную целостность и функциональность.

Может ли оцинкованная сталь быть окрашена или покрыта порошковой краской для дополнительной защиты?

Вы когда-нибудь замечали, что ваша оцинкованная сталь со временем начинает терять свое защитное цинковое покрытие? Обидно, когда этот важнейший барьер против коррозии начинает разрушаться, особенно на открытом воздухе или в суровых условиях, где необходима максимальная защита.

Да, оцинкованная сталь может быть как окрашена, так и покрыта порошковой краской для усиления защиты. Хотя оцинковка обеспечивает превосходную коррозионную стойкость, добавление слоя краски или порошкового покрытия создает двойную систему защиты, которая значительно продлевает срок службы материала и улучшает его внешний вид.

Понимание требований к подготовке поверхности

Успех нанесения любого покрытия на оцинкованную сталь во многом зависит от правильной подготовки поверхности. В компании PTSMAKE мы придерживаемся систематического подхода для обеспечения оптимальной адгезии:

Методы очистки поверхности

- Очистка растворителем: Удаляет масла и органические загрязнения

- Щелочная очистка: Удаляет стойкую грязь и жир

- Мойка водой: удаляет водорастворимые загрязнения

- Химическое травление5: Создает микрошероховатость для лучшей адгезии покрытия

Процесс создания профиля

Профиль поверхности требует тщательного внимания для достижения надлежащей адгезии покрытия. Вот наш рекомендуемый подход:

- Легкая абразивная обработка

- Химическое конверсионное покрытие

- Выветривание (если позволяет время)

- Механическая шероховатость

Варианты лакокрасочного покрытия для оцинкованной стали

Когда речь идет о покраске оцинкованной стали, выбор правильной системы покрытия имеет решающее значение. Основываясь на моем опыте работы с различными промышленными объектами, вот наиболее эффективные варианты:

Рекомендуемые системы окраски

| Тип краски | Преимущества | Лучшие приложения |

|---|---|---|

| Эпоксидная смола | Отличная адгезия, химическая стойкость | Промышленное оборудование |

| Полиуретан | Устойчивость к ультрафиолетовому излучению, сохранение цвета | Наружные конструкции |

| Акрил | Экономичность, простота применения | Легкое использование в помещении |

| Винил | Гибкость, ударопрочность | Морская среда |

Методы применения

Техника нанесения существенно влияет на характеристики покрытия:

Нанесение спрея

- HVLP (большой объем под низким давлением)

- Безвоздушное распыление

- Обычное воздушное распыление

Нанесение кистью и валиком

- Подходит для небольших площадей

- Работы по замене покрытия

- Покрытие для ухода

Процесс порошкового окрашивания оцинкованной стали

Порошковая окраска имеет явные преимущества перед традиционными жидкими красками. В компании PTSMAKE мы усовершенствовали процесс порошковой окраски, чтобы обеспечить максимальную долговечность:

Этапы предварительной обработки

- Обезжиривание

- Фосфатирование

- Преобразование хромата

- Промойте и высушите

Техника нанесения порошка

Процесс нанесения порошка требует точного контроля:

| Параметр | Рекомендуемый диапазон | Критические факторы |

|---|---|---|

| Температура | 350-400°F | Толщина материала |

| Время отверждения | 10-15 минут | Толщина покрытия |

| Толщина пленки | 2-3 мил | Охват краев |

| Напряжение | 40-90 кВ | Геометрия деталей |

Соображения по производительности

Выбирая между краской и порошковым покрытием для оцинкованной стали, учитывайте эти факторы:

Экологические факторы

- Ультрафиолетовое облучение

- Температурные колебания

- Химическое воздействие

- Уровни влажности

Анализ затрат

| Фактор | Лакокрасочное покрытие | Порошковое покрытие |

|---|---|---|

| Первоначальная стоимость | Нижний | Выше |

| Скорость применения | Быстрее | Умеренный |

| Долговечность | Хорошо | Превосходно |

| Техническое обслуживание | Обычный | Минимум |

Меры контроля качества

Чтобы гарантировать успех покрытия, выполните следующие действия по контролю качества:

- Измерение профиля поверхности

- Мониторинг состояния окружающей среды

- Проверка толщины покрытия

- Испытание на адгезию

- Визуальный осмотр

Требования к обслуживанию

Для оптимальной работы с оцинкованной сталью с покрытием:

График регулярных проверок

- Ежемесячные визуальные осмотры

- Ежеквартальные детальные осмотры

- Ежегодное тестирование производительности

Процедуры технического обслуживания

- Регулярно очищайте поверхности

- Оперативно восстанавливайте поврежденные участки

- Документируйте все действия по техническому обслуживанию

- Контроль эффективности покрытия

Следуя этим всеобъемлющим рекомендациям, вы сможете успешно наносить дополнительные защитные покрытия на оцинкованную сталь, значительно продлевая срок ее службы и улучшая ее внешний вид. Компания PTSMAKE применяет эти рекомендации в многочисленных проектах, неизменно добиваясь отличных результатов как в плане эстетической привлекательности, так и в плане долгосрочной защиты.

Какие есть альтернативы оцинкованной стали по коррозионной стойкости?

Приходилось ли вам сталкиваться с проблемой преждевременного выхода из строя деталей из оцинкованной стали из-за коррозии? Разочарование от появления ржавчины, несмотря на оцинковку, в сочетании с ростом стоимости материалов заставляет многих инженеров искать лучшие альтернативы.

Существует несколько эффективных альтернатив оцинкованной стали, включая нержавеющую сталь, алюминиевые сплавы, металлы с порошковым покрытием, цинково-никелевые сплавы и инженерные пластики. Каждый вариант обладает уникальными преимуществами в плане коррозионной стойкости, а также потенциально обеспечивает лучшую экономическую эффективность и производительность в конкретных областях применения.

Понимание современных коррозионно-стойких материалов

Решения из нержавеющей стали

Нержавеющая сталь является лучшей альтернативой оцинкованной стали. В PTSMAKE мы часто рекомендуем марки 304 и 316 за их исключительную коррозионную стойкость. Ключевой момент заключается в содержании хрома, который образует самовосстанавливающуюся пассивирующий слой6 на поверхности.

Вот сравнительный анализ распространенных марок нержавеющей стали:

| Класс | Содержание хрома | Устойчивость к коррозии | Лучшие приложения |

|---|---|---|---|

| 304 | 18-20% | Хорошо | Оборудование для помещений, пищевая промышленность |

| 316 | 16-18% | Превосходно | Морская среда, химическая обработка |

| 430 | 16-18% | Умеренный | Автомобильные детали, декоративные изделия |

Алюминиевые сплавы как альтернатива легкому весу

Алюминиевые сплавы обладают неоспоримыми преимуществами перед оцинкованной сталью, особенно в чувствительных к весу областях применения. Сплавы серий 5000 и 6000 обеспечивают превосходную коррозионную стойкость благодаря естественному образованию оксидного слоя.

Ключевые преимущества включают:

- Естественная коррозионная стойкость без дополнительного покрытия

- Значительно меньший вес (примерно 1/3 веса стали)

- Отличная теплопроводность

- Экономичность при крупномасштабном производстве

Передовые методы обработки поверхности

Технология порошкового напыления

Современные технологии порошкового окрашивания произвели революцию в области защиты металла. Процесс включает в себя:

- Подготовка поверхности с помощью пескоструйной обработки

- Электростатическое нанесение порошка

- Термоотверждение для создания прочного покрытия

Покрытия из цинково-никелевого сплава

Эти современные покрытия обеспечивают превосходную защиту по сравнению с традиционной гальванизацией:

- В 5-8 раз более устойчив к коррозии

- Улучшенные адгезионные свойства

- Равномерная толщина покрытия

- Улучшенный эстетический вид

Революция в инженерных пластиках

Высокоэффективные полимеры

Прогресс в области инженерных пластмасс позволил создать жизнеспособные альтернативы оцинкованной стали. Такие материалы, как:

- PEEK (полиэфирный эфир кетона)

- PPS (полифениленсульфид)

- ПВДФ (поливинилиденфторид)

Эти материалы обладают врожденной коррозионной стойкостью, не требующей дополнительной обработки.

Анализ затрат и выгод

При сравнении альтернатив оцинкованной стали учитывайте эти факторы:

| Материал | Первоначальная стоимость | Стоимость обслуживания | Продолжительность жизни | Воздействие на окружающую среду |

|---|---|---|---|---|

| Нержавеющая сталь | Высокий | Низкий | 25+ лет | Средний |

| Алюминий | Средний | Низкий | 20+ лет | Низкий |

| Инженерные пластики | Средний и высокий | Минимум | 15-20 лет | Переменная |

| Сталь с порошковым покрытием | Средний | Средний | 15-20 лет | Низкий |

Решения для конкретных отраслей промышленности

Морское применение

В морской среде, где коррозионная стойкость имеет решающее значение, я обнаружил, что дуплексные нержавеющие стали и специальные алюминиевые сплавы работают исключительно хорошо. В компании PTSMAKE мы регулярно обрабатываем эти материалы для производителей морского оборудования.

Химическая промышленность

Для химической обработки выбор часто стоит между ними:

- Супердуплексная нержавеющая сталь

- Титановые сплавы

- Высокоэффективные полимеры

Каждый материал обладает определенными преимуществами в зависимости от химической среды.

Архитектурные приложения

В архитектурных проектах необходимо соблюдать баланс между эстетикой и долговечностью. Популярные варианты включают:

- Анодированный алюминий

- Сталь с порошковым покрытием

- Нержавеющая сталь архитектурного класса

Будущие тенденции и инновации

Новые технологии

Постоянно появляются новые технологии обработки поверхности:

- Нанокерамические покрытия

- Защитные слои на основе графена

- Умные самовосстанавливающиеся материалы

Соображения устойчивости

Современные альтернативы оцинкованной стали зачастую обладают лучшими экологическими характеристиками:

- Сокращение токсичных выбросов при производстве

- Лучшая перерабатываемость

- Снижение энергопотребления при производстве

- Увеличенный срок службы снижает частоту замены

Благодаря тщательному выбору материала и пониманию специфических требований к применению, мы часто можем найти превосходные альтернативы оцинкованной стали. Ключевым моментом является соблюдение баланса между требованиями к эксплуатационным характеристикам, ограничениями по стоимости и экологическими соображениями для достижения оптимальных результатов.

Какой уход требуется для оцинкованных металлических компонентов?

Вы когда-нибудь замечали появление белой ржавчины на оцинкованных деталях или с разочарованием наблюдали за тем, как оцинкованные компоненты постепенно теряют свое защитное покрытие? Эти проблемы могут существенно повлиять на производительность и долговечность деталей, что может привести к дорогостоящим заменам и задержкам в производстве.

Оцинкованные металлические детали требуют минимального, но специфического ухода, включающего регулярную очистку мягким мылом и водой, ежегодный осмотр на предмет повреждения покрытия, заделку небольших поврежденных участков и правильное хранение в сухих условиях для предотвращения преждевременной коррозии и продления срока службы.

Понимание поведения оцинкованных покрытий

Эффективность оцинкованных покрытий во многом зависит от того, как они взаимодействуют с окружающей средой. При контакте с атмосферой оцинкованные покрытия образуют защитный патина7 слой, защищающий основной металл. В компании PTSMAKE мы убедились, что правильное обслуживание значительно продлевает эту защиту.

Факторы, влияющие на эффективность покрытия

На долговечность оцинкованных покрытий могут влиять несколько факторов окружающей среды:

- Атмосферные условия (влажность, температура)

- Химическое воздействие

- Физический ущерб

- УФ-излучение

- Промышленные загрязнители

Основные процедуры технического обслуживания

Протокол регулярной очистки

Регулярная очистка имеет решающее значение для поддержания гальванизированных компонентов. Я рекомендую выполнять следующие действия:

- Используйте мягкое мыло и теплую воду

- Избегайте абразивных инструментов для чистки

- Тщательно промойте чистой водой

- Дайте компонентам полностью высохнуть

- Зафиксируйте даты очистки в записях по техническому обслуживанию

Руководство по проведению инспекций

Периодические проверки помогают выявить потенциальные проблемы до того, как они станут серьезными:

| Зона осмотра | Частота | Ключевые контрольные точки |

|---|---|---|

| Покрытие поверхности | Ежеквартально | Царапины, сколы |

| Совместные области | Ежемесячно | Образование ржавчины |

| Места повышенной нагрузки | Раз в два месяца | Износ покрытия |

| Сварные профили | Ежеквартально | Целостность покрытия |

Стратегии профилактического обслуживания

Рекомендации по хранению

Правильное хранение играет важную роль в сохранении оцинкованных деталей:

- Хранить в сухих, хорошо проветриваемых помещениях

- Избегайте прямого контакта с землей

- Поддерживайте достаточную циркуляцию воздуха

- Защита от воздействия химических веществ

- Используйте соответствующие методы штабелирования

Процедуры по подкрашиванию

При возникновении незначительных повреждений необходимо оперативное вмешательство:

- Тщательно очистите поврежденный участок

- Нанесите краску с высоким содержанием цинка или состав для холодного цинкования

- Обеспечьте надлежащее время затвердевания

- Документируйте ремонт для дальнейшего использования

Экологические соображения

Управление воздействием на климат

Разные условия требуют разных подходов к обслуживанию:

Прибрежные районы

- Более частые проверки

- Дополнительные защитные покрытия

- Усовершенствованный график уборки

Промышленные зоны

- Контроль химической стойкости

- Оценка воздействия на загрязнение окружающей среды

- Специализированные чистящие средства

Сельские районы

- Достаточно стандартного технического обслуживания

- Регулярное удаление пыли

- Базовая защита адекватна

Передовые методы технического обслуживания

Руководство по профессиональной оценке

Для оптимального ухода учитывайте эти профессиональные критерии оценки:

| Тип оценки | Назначение | Частота |

|---|---|---|

| Испытание на толщину | Измерение износа покрытия | Ежегодно |

| Испытание на адгезию | Прочность сцепления покрытия | Два раза в год |

| Химический анализ | Проверка на загрязнение | По мере необходимости |

| Визуальный осмотр | Состояние поверхности | Ежемесячно |

Методы реставрации

Когда происходит значительная деградация:

- Подготовка поверхности

- Обновление покрытия

- Усиление защиты

- Тестирование производительности

Техническое обслуживание с учетом специфики отрасли

Различные отрасли промышленности требуют специальных подходов к обслуживанию:

Автомобильная промышленность

- Регулярная очистка днища

- Процедуры ремонта столкновений

- Сезонная защита

Строительный сектор

- Управление воздействием погодных условий

- Уход за несущими элементами

- Защита суставов

Производственное оборудование

- Контроль рабочей среды

- Контроль точек износа

- Профилактическое нанесение покрытия

Экономически эффективное планирование технического обслуживания

Внедрение структурированного плана технического обслуживания помогает оптимизировать расходы:

График регулярных проверок

- Уменьшает количество непредвиденных отказов

- Предотвращает капитальный ремонт

- Продлевает срок службы

Система документации

- Отслеживает историю технического обслуживания

- Выявление проблемных моделей

- Руководство по будущим улучшениям

Распределение ресурсов

- Обучение персонала

- Потребности в оборудовании

- Требования к материалам

В компании PTSMAKE мы внедрили эти протоколы технического обслуживания в наши производственные процессы, благодаря чему наши оцинкованные компоненты сохраняют свои защитные свойства на протяжении всего срока службы. Наш опыт показывает, что проактивное техническое обслуживание значительно снижает долгосрочные затраты и повышает надежность компонентов.

Чем горячее цинкование отличается от электрооцинковки?

Вы когда-нибудь пытались выбрать между горячим и электрооцинкованием для своих металлических деталей? Путаница в этих двух процессах может привести к дорогостоящим ошибкам, потенциально ставящим под угрозу долговечность и производительность вашего изделия.

Горячее цинкование и электрооцинковка - это два разных процесса нанесения покрытия. Горячее цинкование предполагает погружение металла в расплавленный цинк при температуре 850°F, в то время как при электрооцинковке цинк наносится на металлические поверхности с помощью электрического тока при комнатной температуре, что приводит к разной толщине покрытия и его применению.

Понимание фундаментальных различий

Температура процесса и методы

Горячее цинкование требует нагрева цинка примерно до 850°F (450°C) в больших котлах. Металлические детали погружаются в ванну с расплавленным цинком после тщательной очистки и подготовки поверхности. В отличие от этого, электрооцинковка осуществляется при комнатной температуре, когда ионы цинка электрическим током осаждаются на поверхность металла в контролируемой среде.

Толщина и распределение покрытия

Толщина покрытия при этих двух методах существенно различается. При горячем цинковании обычно получаются более толстые покрытия, от 3,0 до 5,0 мил (75-125 микрометров). В компании PTSMAKE мы заметили, что электрооцинкованные покрытия обычно тоньше, как правило, от 0,2 до 1,0 мил (5-25 микрометров).

Сравнительный анализ обоих процессов

| Характеристика | Горячее цинкование | Электрогальванизация |

|---|---|---|

| Температура процесса | 850°F (450°C) | Комнатная температура |

| Толщина покрытия | 3,0-5,0 мил | 0,2-1,0 мил |

| Отделка поверхности | Немного грубее | Гладкая и однородная |

| Стоимость за единицу | Более высокая первоначальная стоимость | Более низкая первоначальная стоимость |

| Скорость производства | Медленнее | Быстрее |

Применение и использование в промышленности

Горячее цинкование Лучшие области применения

Этот процесс отлично подходит для использования на открытом воздухе и в суровых условиях. Толстое покрытие обеспечивает превосходную защиту от коррозии, что делает его идеальным для:

- Конструкционные стальные элементы

- Дорожные ограждения

- Осветительные столбы

- Сельскохозяйственное оборудование

- Морская среда

Преимущества электрогальванизации

Сайт металлургическая связь8 Созданный в процессе электрогальванизации, он идеально подходит для:

- Автомобильные кузовные детали

- Крепеж

- Изделия из листового металла

- Корпуса для электроники

- Применение в помещениях

Расходы и экономическое воздействие

Первоначальные инвестиции

Для горячего цинкования требуются более крупные установки и больше энергии, что приводит к увеличению первоначальных затрат. Необходимое оборудование включает в себя:

- Большие цинковые чайники

- Мощные системы отопления

- Обширная вентиляция

- Оборудование для обработки материалов

Необходимы установки для электрогальванизации:

- Емкости для нанесения покрытия

- Электрические выпрямители

- Системы фильтрации

- Химический контроль

Анализ долгосрочной стоимости

Несмотря на более высокие первоначальные затраты, горячее цинкование часто обеспечивает лучшую долгосрочную стоимость благодаря:

- Увеличенный срок службы

- Низкие требования к техническому обслуживанию

- Повышенная долговечность в суровых условиях

- Снижение частоты замены

Соображения по охране окружающей среды и безопасности

Воздействие на окружающую среду

Оба процесса имеют экологические аспекты:

Горячее цинкование:

- Повышенное энергопотребление

- Производство цинковой золы

- Материалы, пригодные для вторичной переработки

- Меньше химических отходов

Электрогальванизация:

- Снижение энергопотребления

- Утилизация химических отходов

- Требования к очистке воды

- Потребности в постоянном мониторинге

Протоколы безопасности

В PTSMAKE мы строго соблюдаем меры безопасности для обоих процессов:

Требования к безопасности при горячем погружении:

- Теплозащитное оборудование

- Вентиляционные системы

- Защита от брызг

- Экстренные процедуры

Требования безопасности при электрогальванизации:

- Протоколы обращения с химическими веществами

- Меры электробезопасности

- Правильная вентиляция

- Средства индивидуальной защиты

Контроль качества и тестирование

Методы проверки

Контроль качества различается между процессами:

Проверка горячим погружением:

- Измерение толщины покрытия

- Визуальный осмотр

- Испытание на адгезию

- Проверка однородности поверхности

Проверка электрогальванического покрытия:

- Однородность толщины

- Внешний вид поверхности

- Испытание на адгезию

- Испытание на коррозионную стойкость

Стандарты производительности

Оба процесса должны соответствовать определенным промышленным стандартам:

- ASTM A123 для горячего цинкования

- ASTM B633 для электрогальванизации

- ISO 1461 для требований к горячему покрытию

- ISO 2081 для электрооцинкованных покрытий

Обслуживание и долговечность

Требования к обслуживанию

Горячеоцинкованные покрытия, как правило, требуют минимального ухода благодаря:

- Более толстый защитный слой

- Металлургическая связь

- Свойства самовосстановления

- Образование естественной патины

Может потребоваться электрооцинкованная поверхность:

- Регулярный осмотр

- Нанесение лакокрасочного покрытия

- Защитная краска

- Периодическая очистка

Продолжительность жизни

Срок службы значительно варьируется:

- Горячее погружение: 50 с лишним лет работы во многих средах

- Электрооцинкованная: 10-20 лет в зависимости от условий

Нажмите здесь, чтобы узнать больше о процессе химического скрепления при защите металла. ↩

Нажмите, чтобы узнать больше о процессе горячего цинкования и промышленных стандартах. ↩

Нажмите, чтобы узнать больше о характеристиках обработки поверхности и о том, как они влияют на производительность продукта. ↩

Нажмите, чтобы узнать об этом электрохимическом процессе и о том, как его эффективно предотвратить. ↩

Нажмите, чтобы узнать о методах химического травления, обеспечивающих максимальную адгезию покрытия. ↩

Нажмите, чтобы узнать больше о науке, лежащей в основе формирования пассивного слоя, и его преимуществах. ↩

Нажмите, чтобы узнать больше о том, как образование патины защищает оцинкованные поверхности и продлевает срок службы компонентов. ↩

Нажмите, чтобы узнать, как металлургическое скрепление повышает долговечность покрытия и защищает его от коррозии. ↩