Вы пытаетесь найти производственный процесс, способный выдерживать экстремальные температуры? Стандартные пластмассы плавятся или разрушаются в условиях сильного нагрева, что приводит к выходу изделий из строя в самый неподходящий момент. Ваши компоненты должны выдерживать жесткие условия эксплуатации, но обычные материалы просто не справляются с этой задачей.

Высокотемпературное литье под давлением - это специализированный процесс, в котором используются инженерные термопласты, способные выдерживать температуру выше 300°F (150°C), сохраняя при этом структурную целостность и эксплуатационные характеристики. Эти материалы обладают исключительной термостойкостью, химической стабильностью и механической прочностью для сложных условий эксплуатации.

Позвольте мне рассказать вам о том, что делает этот процесс таким ценным для сложных приложений. За годы работы в компании PTSMAKE я работал с клиентами, которые столкнулись с серьезными проблемами, когда стандартные пластики не могли справиться с их требованиями к температуре. Высокотемпературные материалы открыли для них новые возможности - и они могут сделать то же самое для вашего проекта. Давайте узнаем, на что способны эти специальные материалы и почему они важны.

Наука, лежащая в основе температуры и долговечности термопластов

Приходилось ли вам вытаскивать пластиковую деталь из горячего автомобиля и обнаруживать, что она деформировалась или стала хрупкой? Или замечали, что некоторые пластиковые изделия неожиданно выходят из строя при воздействии определенной среды? Управление температурой часто является недостающим звеном между посредственными и исключительными характеристиками пластиковых деталей.

Высокотемпературное литье под давлением повышает прочность деталей за счет улучшения молекулярной ориентации, снижения внутренних напряжений, создания более однородной кристаллической структуры и лучшего сцепления с армирующими материалами. Этот процесс позволяет получать детали с превосходными механическими свойствами, термостойкостью и химической стабильностью.

Как температура влияет на структуру полимеров

Когда мы говорим о долговечности деталей, изготовленных методом литья под давлением, нам необходимо понимать, что происходит на молекулярном уровне в процессе обработки. Температура - одна из самых важных переменных, влияющих на конечные свойства термопластичных деталей.

Выравнивание молекулярных цепочек

Во время высокотемпературного литья под давлением полимерные цепи становятся более подвижными и гибкими. Эта повышенная подвижность позволяет цепям более эффективно ориентироваться в направлении потока при впрыске. При правильном контроле это приводит к:

- Повышенная прочность на разрыв вдоль направления потока

- Улучшенная ударопрочность

- Улучшенные общие механические свойства

Я заметил, что детали, отформованные при более высоких температурах, обычно демонстрируют улучшение прочности на разрыв на 15-30% по сравнению с деталями, изготовленными при обычных температурах. Это особенно заметно на материалах инженерного класса, таких как реологически сложные полимеры1 такие как PEEK, PPS и жидкокристаллические полимеры.

Развитие кристалличности

Для полукристаллических полимеров температура обработки существенно влияет на развитие кристаллической структуры. Более высокие температуры обработки обеспечивают:

- Больше времени для образования кристаллов

- Более крупные, идеально сформированные кристаллические области

- Более равномерное распределение кристаллов по всей детали

Повышенная кристалличность напрямую связана с улучшением показателей долговечности. По моему опыту работы с высокопроизводительными приложениями, детали с оптимальной кристаллической структурой демонстрируют значительно более высокую устойчивость к ползучести, усталости и растрескиванию под воздействием окружающей среды.

Снижение внутренних напряжений за счет высокотемпературной обработки

Одним из наиболее значимых преимуществ высокотемпературного литья под давлением является снижение остаточных напряжений в готовой детали.

Почему остаточные напряжения имеют значение

Остаточные напряжения - это внутренние силы, которые остаются в детали после формовки и охлаждения. Эти напряжения:

- Действуют как концентраторы напряжений, которые могут привести к образованию трещин

- Снижение общей механической производительности

- Со временем может вызвать нестабильность размеров

- Делают детали более восприимчивыми к химическому воздействию

Роль температуры в снижении стресса

При обработке при высоких температурах:

- Полимерный расплав течет легче, требуя меньшего давления впрыска.

- Скорость охлаждения можно лучше контролировать, что позволяет добиться более равномерного застывания

- Молекулы имеют больше времени, чтобы расслабиться, прежде чем застыть на месте

Я тестировал детали, изготовленные при стандартных и повышенных температурах, и разница в разрушениях, связанных с напряжением, поразительна. В одной из автомобильных областей применения высокотемпературные формованные детали показали примерно на 40% больший усталостный ресурс при циклических нагрузках.

Улучшенная совместимость материалов и усиление

Высокотемпературная обработка также позволяет улучшить взаимодействие между основным полимером и различными добавками или армирующими элементами.

Преимущества армирования волокнами

Для композитов, армированных волокнами, более высокие температуры обработки обеспечивают:

| Выгода | Механизм | Долговечность Воздействие |

|---|---|---|

| Улучшенная адгезия между волокном и матрицей | Лучшее смачивание волокон расплавленным полимером | Улучшенная передача нагрузки и уменьшенное вытягивание волокон |

| Уменьшение разрушения волокон | Более низкая вязкость, требующая меньшего усилия сдвига | Сохранение длины волокон для оптимального армирования |

| Более равномерное распределение волокон | Улучшенные характеристики потока | Устранение слабых мест в детали |

Совместимость с высокоэффективными присадками

Многие добавки, повышающие долговечность, требуют более высоких температур обработки для правильного функционирования. К ним относятся:

- Антиоксиданты, защищающие от термической деструкции

- УФ-стабилизаторы для наружного применения

- Модификаторы ударной вязкости, повышающие прочность

- Антипирены для критически важных сфер применения

Примеры практического применения

Работая с клиентами из разных отраслей, я на собственном опыте убедился, как высокотемпературное литье под давлением меняет характеристики деталей:

Автомобильные компоненты для подкапотного пространства

Для деталей, которые должны выдерживать воздействие высоких температур и агрессивных жидкостей, таких как резервуары для охлаждающей жидкости или коллекторы воздухозаборников, высокотемпературное формование оказывается незаменимым. Эти детали обычно подвергаются:

- Увеличенный срок службы (3-5× улучшение)

- Лучшая стабильность размеров при термоциклировании

- Улучшенная устойчивость к охлаждающим и смазочным жидкостям на основе гликоля

Применение в медицинском оборудовании

Для стерилизуемых медицинских компонентов используется высокотемпературное литье под давлением:

- Повышенная способность выдерживать условия автоклава (пар 121°C)

- Лучшая химическая стойкость к дезинфицирующим средствам

- Повышенная точность размеров для критических функциональных элементов

Компания PTSMAKE специализируется на производстве этих сложных компонентов уже более 15 лет, неизменно добиваясь исключительных показателей долговечности благодаря точному контролю температуры в процессе литья под давлением.

Баланс между долговечностью и технологичностью

Несмотря на то, что более высокие температуры, как правило, повышают долговечность, они должны быть тщательно сбалансированы с технологическими соображениями:

- Проблемы деградации материалов

- Увеличенное время цикла

- Повышенное потребление энергии

- Повышенный износ инструмента

- Более сложные требования к охлаждению

Такой баланс требует большого опыта и сложных возможностей управления процессом. Именно поэтому партнеры с большим опытом работы в области высокотемпературного формования, такие как наша команда в PTSMAKE, могут добиться столь значительного улучшения характеристик деталей.

Как обеспечить точность высокотемпературных деталей, изготовленных методом литья под давлением?

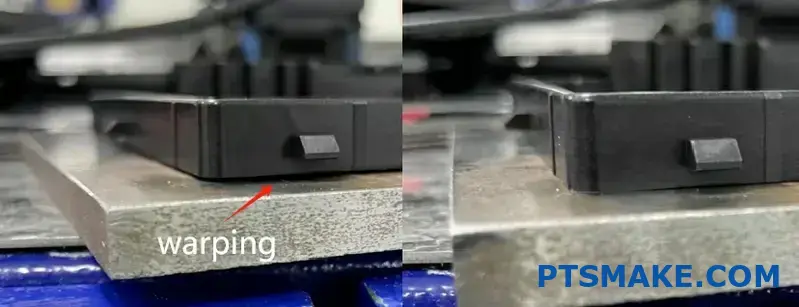

Приходилось ли вам сталкиваться с несоответствием размеров или короблением деталей, изготовленных методом высокотемпературного литья под давлением? Приходилось ли вам постоянно отбраковывать детали, не соответствующие вашим спецификациям, несмотря на использование "высококачественных" материалов? Трудности, связанные с достижением точности при повышенных температурах, могут быть особенно удручающими.

Обеспечение точности высокотемпературных литьевых деталей требует тщательного выбора материала, оптимизации конструкции пресс-формы, правильной настройки оборудования и специальных технологий обработки. Контролируя температурные профили, управляя скоростью охлаждения и применяя соответствующие меры контроля качества, производители могут стабильно выпускать точные компоненты, выдерживающие экстремальные температурные условия.

Понимание поведения материалов при повышенных температурах

Работа с высокотемпературными полимерами представляет собой уникальную задачу для прецизионного литья. В отличие от стандартных пластмасс, высокотемпературные материалы, такие как PEEK, PPS, PEI (Ultem) и LCP, демонстрируют особые характеристики текучести и размерные характеристики в процессе обработки.

При выборе материалов для высокотемпературных применений мы должны учитывать не только термостойкость, но и поведение материала в течение всего цикла формования. Сайт температура стеклования2 полимера существенно влияет на то, как он течет, укладывается и в конечном итоге застывает в форме.

В компании PTSMAKE я заметил, что правильное соответствие свойств материала требованиям приложения является основой точного литья. Например, полукристаллические полимеры, такие как PEEK, обеспечивают отличную стабильность размеров, но требуют точного контроля охлаждения для управления скоростью кристаллизации, в то время как аморфные материалы, такие как PEI, обеспечивают лучшее воспроизведение деталей, но отличаются по характеру усадки.

Руководство по выбору материалов для прецизионных высокотемпературных деталей

Выбор оптимального материала предполагает баланс между несколькими важнейшими факторами:

| Свойства материала | Влияние на точность | Соображения |

|---|---|---|

| Тепловое расширение | Влияет на стабильность размеров | Более низкие коэффициенты обеспечивают лучший контроль размеров |

| Характеристики потока | Определяет способность заполнять тонкие участки | Материалы с более высокой текучестью расплава могут повысить точность сложных геометрических форм |

| Скорость усадки | Непосредственно влияет на конечные размеры | Более предсказуемая, равномерная усадка повышает точность |

| Чувствительность к влаге | Может вызывать проблемы с размерами | Правильные протоколы сушки необходимы для гигроскопичных материалов |

| Содержание наполнителя | Уменьшает усадку и коробление | Стеклянные или углеродные наполнители улучшают стабильность размеров |

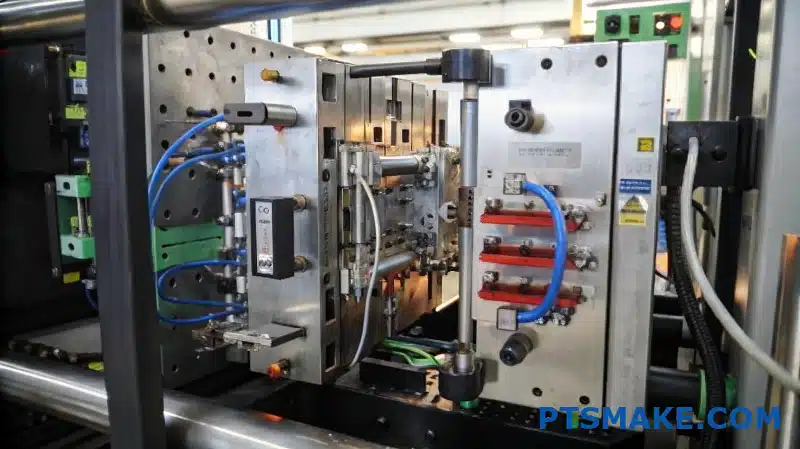

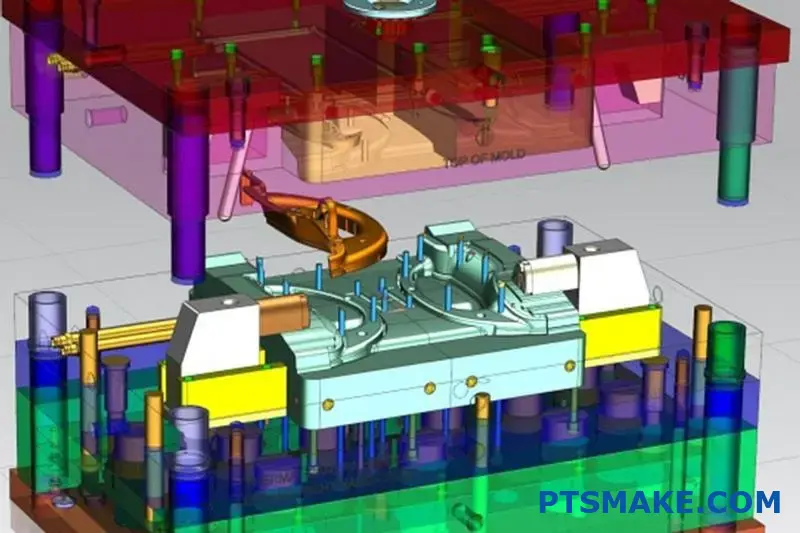

Оптимизация конструкции пресс-формы для высокотемпературной точности

Конструкция пресс-формы играет решающую роль в достижении точности при повышенных температурах. Традиционные принципы проектирования пресс-форм должны быть адаптированы к уникальным задачам, которые ставят перед собой высокотемпературные полимеры.

Критические элементы конструкции пресс-формы

Расположение и размеры ворот: При работе с высокотемпературными материалами необходимо тщательно подбирать положение затворов, чтобы обеспечить сбалансированное заполнение. Недостаточно большие затворы могут создавать чрезмерный сдвиговый нагрев, ухудшающий свойства материала, а чрезмерно большие затворы могут привести к нарушению размеров при охлаждении.

Бегущие системы: Сбалансированные системы бегунов необходимы для многогнездных форм, чтобы обеспечить равномерное заполнение и упаковку. Для высокотемпературных материалов правильно изолированные системы горячих бегунов позволяют поддерживать постоянную температуру расплава.

Конструкция охлаждающего канала: Конформные каналы охлаждения, повторяющие геометрию детали, обеспечивают равномерный отвод тепла, предотвращая коробление из-за неравномерного охлаждения. В компании PTSMAKE мы используем передовые инструменты моделирования для оптимизации схемы охлаждения перед изготовлением пресс-формы.

Вентиляция: Адекватная вентиляция особенно важна для высокотемпературных полимеров, поскольку задержанные газы могут стать причиной косметических и размерных дефектов. Точно отшлифованные вентиляционные отверстия (обычно глубиной 0,025-0,038 мм) позволяют газам выходить без вспышки материала.

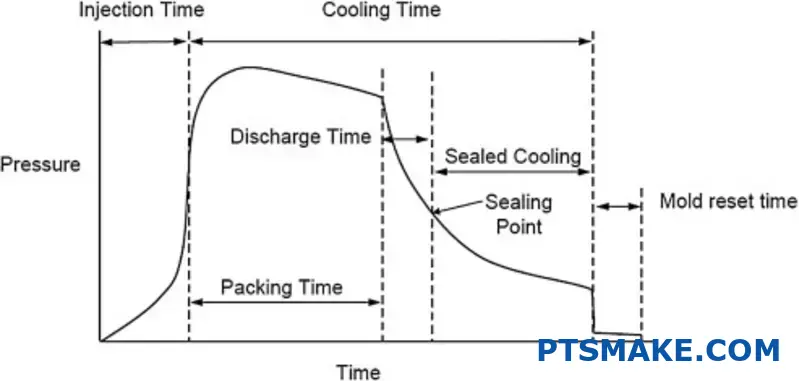

Параметры обработки для точного контроля

Даже при идеальном выборе материала и совершенной конструкции пресс-формы параметры обработки в конечном итоге определяют точность детали. Высокотемпературное литье требует специальных подходов к четырем критическим фазам литья под давлением.

Управление температурой

Контроль температуры - это, пожалуй, самый важный фактор при высокотемпературном формовании. К ним относятся:

- Профилирование температуры ствола: Создание оптимального температурного градиента от зоны подачи до сопла

- Контроль температуры в пресс-форме: Поддержание постоянной температуры поверхности пресс-формы, часто с использованием термостатов на масляной основе

- Сушка материалов: Обеспечение тщательного удаления влаги перед обработкой (часто при температуре выше 120°C в течение 4+ часов)

Стратегии контроля давления

Управление давлением напрямую влияет на размеры деталей и внутренние напряжения:

- Давление впрыска: Тщательно контролируется, чтобы заполнить полость, не создавая чрезмерных внутренних напряжений

- Давление удержания: Оптимизировано для компенсации усадки материала без переполнения упаковки

- Противодавление: Управляется для обеспечения надлежащей гомогенизации расплава без увеличения времени цикла

Контроль качества высокотемпературных прецизионных деталей

Достижение точности требует применения надежных протоколов контроля качества, специально разработанных для высокотемпературных компонентов:

- Мониторинг в процессе производства: Использование датчиков давления в полости и мониторов температуры пресс-формы для обнаружения изменений в режиме реального времени

- Статистическое управление процессами: Отслеживание критических размеров и параметров процесса для выявления тенденций до превышения пределов спецификации

- Экологические испытания: Подвергание деталей моделированию условий эксплуатации для проверки стабильности размеров при термоциклировании

- Передовые методы измерения: Использование систем бесконтактного измерения деталей в горячем состоянии для понимания изменений размеров при охлаждении

С помощью этих комплексных подходов к выбору материалов, проектированию пресс-форм, обработке и контролю качества становится возможным стабильное достижение точности высокотемпературных компонентов литья под давлением. В компании PTSMAKE мы усовершенствовали эти методы благодаря многолетнему опыту, помогая нашим клиентам преодолевать уникальные трудности, связанные с высокотемпературным прецизионным литьем.

Какие отрасли промышленности получают наибольшую выгоду от высокотемпературного литья под давлением?

Вы когда-нибудь задумывались, почему одни изделия выдерживают сильную жару, а другие плавятся? А может быть, вы пытались найти производственные решения для компонентов, которые должны работать в суровых условиях? Проблема создания деталей, которые остаются стабильными при высоких температурах, затрагивает бесчисленное множество инженерных проектов в различных отраслях.

Высокотемпературное литье под давлением выгодно для отраслей, где требуются термостойкие компоненты, включая автомобилестроение, аэрокосмическую промышленность, медицину, электронику и производство промышленного оборудования. Эти отрасли используют этот специализированный процесс для создания деталей, которые сохраняют структурную целостность и производительность в экстремальных температурных условиях.

Применение в автомобильной промышленности

Автомобильная промышленность является одним из основных бенефициаров технологии высокотемпературного литья под давлением. Современные автомобили оснащаются двигателями и системами, выделяющими значительное количество тепла, поэтому требуются компоненты, способные выдерживать такие сложные условия без разрушения.

Подкапотные компоненты представляют собой критически важную область применения. Такие детали, как коллекторы воздухозаборника, крышки двигателя, резервуары охлаждающей жидкости и компоненты топливной системы, должны сохранять стабильность размеров и механические свойства при температурах, превышающих 200°C. Принятие инженерные термопласты3 Такие материалы, как PEEK, PPS и PEI, полученные методом высокотемпературного формования, позволили производителям автомобилей заменить металлические компоненты, снизив вес при сохранении необходимой термостойкости.

Электромобили ставят новые задачи и открывают новые возможности для высокотемпературных формованных деталей. Корпуса аккумуляторов, изоляционные компоненты и элементы системы зарядки - все они требуют материалов, способных выдерживать повышенные температуры, обеспечивая при этом электроизоляционные свойства. В компании PTSMAKE мы наблюдаем растущий спрос на эти специализированные компоненты по мере расширения рынка электромобилей.

Преимущества производительности в автомобильной промышленности

| Тип компонента | Температурная стойкость | Ключевые преимущества |

|---|---|---|

| Компоненты двигателя | До 280°C | Снижение веса, коррозионная стойкость, сложные геометрические формы |

| Электрические разъемы | 150-200°C | Электроизоляция, огнестойкость, стабильность размеров |

| Детали трансмиссии | 180-240°C | Химическая стойкость, снижение NVH (шум, вибрация, жесткость) |

| Компоненты аккумуляторных батарей для электромобилей | 120-180°C | Терморегулирование, электрическая изоляция, структурная целостность |

Аэрокосмическая и оборонная промышленность

Аэрокосмический сектор требует компонентов, которые могут надежно работать в экстремальных условиях. Высокотемпературное литье под давлением позволяет производить легкие, но прочные детали, способные выдержать жесткие требования, предъявляемые к самолетам и космическим аппаратам.

Компоненты интерьера, такие как пряжки сидений, столики для подносов и детали вентиляционной системы, выгодно отличаются от других деталей, изготовленных методом высокотемпературного формования. Эти детали должны не только выдерживать обычные рабочие температуры, но и отвечать строгим требованиям по воспламеняемости. Такие материалы, как PEEK и PEI, обеспечивают отличную огнестойкость, сохраняя свои структурные свойства при повышенных температурах.

Компоненты двигателей и мотогондолы представляют собой еще одну важную область применения. Возможность создания сложных геометрических форм с точными допусками делает высокотемпературное литье под давлением идеальным для производства компонентов, которые должны выдерживать соседство с реактивными двигателями, где температуры могут быть экстремальными.

Важнейшие аэрокосмические приложения

Военные и оборонные приложения предъявляют одни из самых высоких требований к термостойкости. От корпусов радаров до компонентов ракет, эти приложения часто работают в условиях, когда отказ не является допустимым. Точность и стабильность, обеспечиваемые высокотемпературным литьем под давлением, делают его предпочтительным методом производства для многих критически важных оборонных компонентов.

Производство медицинского оборудования

Медицинская промышленность все чаще прибегает к высокотемпературному литью под давлением для изготовления устройств, которые должны выдерживать процессы стерилизации. Автоклавная стерилизация обычно происходит при температурах 121-134°C под давлением, в условиях, которые могут деформировать или повредить многие стандартные пластмассы.

Хирургические инструменты, от рукояток до специализированных инструментов, получают преимущества от использования таких материалов, как PPSU, PSU и PEEK, обработанных методом высокотемпературного формования. Эти материалы сохраняют свои свойства в течение сотен циклов стерилизации, обеспечивая долгосрочную надежность и производительность.

Имплантируемые медицинские устройства представляют собой, пожалуй, самую требовательную область применения. Материалы должны быть биосовместимыми и при этом выдерживать температуру тела и потенциально враждебную биологическую среду в течение многих лет или даже десятилетий. Высокотемпературные инженерные термопласты обеспечивают необходимое сочетание биосовместимости, прочности и долгосрочной стабильности.

Электроника и полупроводниковая промышленность

Электронная промышленность сталкивается с уникальными проблемами, связанными с компонентами, которые в процессе работы выделяют значительное количество тепла. Разъемы, корпуса и изоляционные компоненты должны сохранять свои электрические и механические свойства, несмотря на воздействие высоких температур.

Компоненты, изготовленные по технологии поверхностного монтажа (SMT), подвергаются пайке оплавлением при температуре, обычно превышающей 220°C. Высокотемпературные литые детали остаются стабильными по размерам в ходе этого процесса, обеспечивая надежные электрические соединения.

Таблица применения электроники

| Приложение | Требования к температуре | Основные свойства материала |

|---|---|---|

| Гнезда ИС | 260-280°C (пайка) | Стабильность размеров, электроизоляция |

| Светодиодные корпуса | 120-180°C (рабочий режим) | Оптическая четкость, терморегуляция |

| Силовая электроника | 150-200°C | Электроизоляция, рассеивание тепла |

| Обработка полупроводников | До 300°C | Химическая стойкость, сверхвысокая чистота |

Производство промышленного оборудования

Промышленное оборудование часто работает в среде, где тепло, химические вещества и механические нагрузки сочетаются, создавая чрезвычайно сложные условия. Компоненты для насосов, клапанов и технологического оборудования получают значительные преимущества от высокотемпературного литья под давлением.

Оборудование для перерабатывающей промышленности, работающее с нагретыми жидкостями или газами, требует компонентов, сохраняющих свои герметизирующие свойства и стабильность размеров при повышенных температурах. Такие материалы, как PEEK, PPS и фторполимеры, обработанные методом высокотемпературного формования, создают детали, которые могут надежно работать в этих сложных условиях.

Работая с промышленными клиентами в компании PTSMAKE, я убедился, что возможность объединить несколько компонентов в одну формованную деталь часто дает значительные преимущества, помимо термостойкости, включая повышенную надежность и снижение стоимости сборки.

Нефть, газ и химическая обработка

Пожалуй, ни одна отрасль промышленности не требует от материалов больше, чем нефте-, газо- и химическая промышленность. Компоненты должны выдерживать не только высокие температуры, но и воздействие агрессивных химических веществ и высокого давления.

Скважинные компоненты для добычи нефти и газа работают в среде, где температура может превышать 200°C, подвергаясь воздействию сырой нефти, природного газа и различных буровых растворов. Высокотемпературное литье под давлением позволяет создавать детали с необходимым сочетанием термостойкости, химической совместимости и механической прочности.

Каковы экономически эффективные решения для проектов высокотемпературного формования?

Приходилось ли вам сталкиваться с бюджетными ограничениями, пытаясь сохранить качество при выполнении проектов по высокотемпературному формованию? Приходится ли вам постоянно балансировать между производительностью материала и его стоимостью, не жертвуя при этом важными свойствами? Это балансирование может превратиться в головную боль, когда сроки поджимают, а бюджеты сокращаются.

Экономически эффективные решения для проектов высокотемпературного литья включают оптимизацию конструкции пресс-формы, выбор подходящих материалов, внедрение эффективных систем охлаждения, рассмотрение многогнездных пресс-форм и сотрудничество с опытными производителями. Эти стратегии позволяют сократить время цикла, минимизировать отходы материалов и снизить общие производственные затраты при сохранении качества.

Стратегический выбор материала для оптимизации затрат

При управлении проектами высокотемпературного формования выбор материала является одним из наиболее значимых факторов затрат. Премиальные полимеры, устойчивые к высоким температурам, часто имеют высокую цену, но существуют стратегические подходы к оптимизации этих расходов.

Альтернативные материалы, основанные на стоимости

Не для каждого высокотемпературного применения требуются материалы с абсолютно высокими характеристиками. Работая с клиентами в различных отраслях промышленности, я обнаружил, что многие инженеры изначально выбирают материалы с чрезмерной термостойкостью, в то время как более дешевые альтернативы вполне подойдут. Например, хотя PEEK обеспечивает исключительную термостойкость до 480°F (250°C), модифицированный PPS или некоторые высокотемпературные нейлоны могут справиться со многими задачами при более низкой стоимости материала 30-40%.

Ключевым моментом является проведение надлежащего анализа применения. Точно определив фактическую температуру воздействия, продолжительность и механические требования, вы сможете выбрать более экономичные материалы, отвечающие всем критериям производительности, не переплачивая за ненужные свойства.

Варианты смешивания материалов и армирования

Другой экономически эффективный подход предполагает использование базовых полимеров с целевыми армирующими элементами или добавками. Например, вместо того чтобы переходить на совершенно другой, более дорогой полимер, добавление стекловолокна в стандартный инженерный пластик может значительно повысить термостойкость при минимальных дополнительных затратах.

Сайт температура теплового прогиба4 может быть значительно увеличена за счет стратегических модификаций материала, что обеспечивает значительную экономию средств по сравнению с переходом на высокотемпературные полимеры премиум-класса.

Оптимизация конструкции пресс-формы для экономичного производства

Сама пресс-форма представляет собой еще одну важную возможность для оптимизации затрат при высокотемпературном формовании.

Проектирование для терморегулирования

Эффективная терморегуляция в пресс-форме напрямую влияет на время цикла, качество и стоимость. Стратегическое размещение каналов охлаждения, использование конформных охлаждающих конструкций и правильно подобранных затворов и направляющих может значительно сократить время цикла для высокотемпературных материалов, которые обычно требуют более длительных периодов охлаждения.

В компании PTSMAKE мы внедряем специальные функции терморегулирования в наши высокотемпературные пресс-формы, что позволило сократить время цикла до 25% в нескольких проектах по сравнению с традиционными подходами к охлаждению.

Многопустотные и семейные плесени

При соответствующих объемах производства многогнездные пресс-формы обеспечивают значительные преимущества в стоимости каждой детали:

| Тип пресс-формы | Первоначальные инвестиции | Снижение затрат на каждую деталь | Лучшее для |

|---|---|---|---|

| Одиночная полость | $ | Базовый уровень | Прототипы, малые объемы |

| 2-4 полости | $$ | 30-40% | Средние объемы |

| 8+ Полость | $$$ | 50-70% | Большие объемы |

| Семейная плесень | $$ | 25-35% | Связанные части, сбалансированные тома |

Хотя многогнездные пресс-формы требуют больших первоначальных инвестиций, амортизированная стоимость оснастки на деталь значительно снижается, что делает их особенно ценными для высокотемпературных материалов, где стоимость материала и так высока.

Оптимизация процессов для повышения эффективности затрат

Сам процесс формовки предлагает множество возможностей для снижения затрат без ущерба для качества.

Стратегии сокращения времени цикла

Высокотемпературные материалы обычно требуют более длительного времени обработки, но несколько стратегий могут смягчить эту проблему:

- Оптимизированные этапы предварительного нагрева для сокращения общего времени цикла

- Эффективный воздухоотвод для минимизации задерживаемого воздуха и сокращения времени цикла

- Индивидуальные профили впрыска для высокотемпературных материалов

- Автоматизированные системы удаления деталей для сокращения трудозатрат и времени цикла

В недавнем проекте по производству автомобильных деталей PTSMAKE реализация этих стратегий позволила сократить время цикла на 18% при сохранении всех критических параметров качества для высокотемпературного компонента из полифенилсульфона.

Методы уменьшения количества лома

Высокотемпературные полимеры стоят дорого, поэтому сокращение количества брака приобретает особую ценность. Усовершенствованный мониторинг процесса с помощью датчиков в пресс-форме позволяет обнаружить и устранить отклонения от нормы до того, как они приведут к образованию брака. Статистическое управление процессом помогает постоянно поддерживать оптимальные параметры обработки.

Стратегии партнерства с поставщиками

Работа с правильным партнером-производителем может существенно повлиять на стоимость проекта.

Ценность специализированного опыта

Производители, обладающие специальным опытом в области высокотемпературного формования, предлагают преимущества, выходящие за рамки базовых производственных возможностей. Их опыт, как правило, позволяет сократить время наладки, уменьшить количество производственных проблем и повысить показатели выхода продукции при первом проходе - все это напрямую влияет на стоимость проекта.

Учет общей стоимости в сравнении с ценой единицы продукции

При оценке партнеров-производителей учитывайте общую картину затрат, а не ориентируйтесь только на цены за единицу продукции. Немного более высокая цена за единицу продукции у опытного специалиста по высокотемпературному формованию часто приводит к снижению общей стоимости проекта за счет:

- Сокращение количества итераций разработки

- Ускоренный выход на рынок

- Снижение количества брака

- Меньше проблем с качеством, требующих доработки

- Более стабильное качество деталей

За 15 с лишним лет работы в сфере точного производства я неоднократно видел, как проекты с самой низкой начальной ценой в итоге обходятся дороже из-за этих скрытых расходов.

Подходы к оптимизации затрат в долгосрочной перспективе

Помимо непосредственных потребностей проекта, несколько стратегий позволяют сократить расходы в течение всего жизненного цикла продукта.

Модульная и адаптируемая конструкция инструмента

Инвестиции в модульные конструкции пресс-форм со сменными вставками позволяют вносить изменения в конструкцию, не требуя полностью новых пресс-форм. Такой подход обеспечивает гибкость при итерациях продукта и одновременно снижает долгосрочные затраты на оснастку.

Преимущества стандартизации материалов

По возможности, стандартизация материалов для нескольких высокотемпературных областей применения может обеспечить преимущество при закупках и снизить затраты на складские запасы. Даже если различные продукты имеют разные температурные требования, поиск возможностей для консолидации выбора материалов может дать существенную экономию за счет объемных закупок.

Какие конструктивные особенности пресс-формы важны для высокотемпературных применений?

Приходилось ли вам наблюдать, как пластиковые детали деформируются, трескаются или полностью выходят из строя при использовании в условиях высокой температуры? Или боролись с пресс-формами, которые деформировались после нескольких производственных циклов с использованием высокотемпературных материалов? Эти неприятные сценарии могут сорвать проект и испортить отношения с клиентом.

При проектировании пресс-форм для высокотемпературных применений критически важными моментами являются выбор материала (как инструментальной стали, так и пластика), правильная конструкция системы охлаждения, усовершенствованная система вентиляции, точный выбор запорной арматуры и соответствующая обработка поверхности. Эти элементы обеспечивают долговечность пресс-формы и стабильное качество деталей.

Выбор материала для высокотемпературных пресс-форм

Выбор правильных материалов для высокотемпературных пресс-форм - это, пожалуй, самое важное решение, которое вам предстоит принять. По опыту работы с многочисленными клиентами PTSMAKE я убедился, что и сталь для пресс-формы, и пластик требуют тщательного рассмотрения.

Выбор инструментальной стали

Для высокотемпературных применений не все инструментальные стали одинаково эффективны. Премиальные марки, такие как H13, P20 и S7, обладают превосходной стойкостью к термической усталости - распространенной проблеме, когда пресс-формы постоянно подвергаются экстремальным перепадам температур.

Инструментальная сталь H13 по-прежнему рекомендуется мною для большинства высокотемпературных применений благодаря ее превосходным характеристикам. сопротивление термической усталости5 и горячей твердости. При работе с материалами, требующими температуры обработки выше 300°C (572°F), мы обычно используем H13, закаленную до 48-52 HRC, чтобы предотвратить преждевременный износ и деформацию.

Для особо ответственных применений можно использовать специализированные стали с повышенным содержанием вольфрама, молибдена и ванадия, которые, однако, требуют больших затрат на обработку.

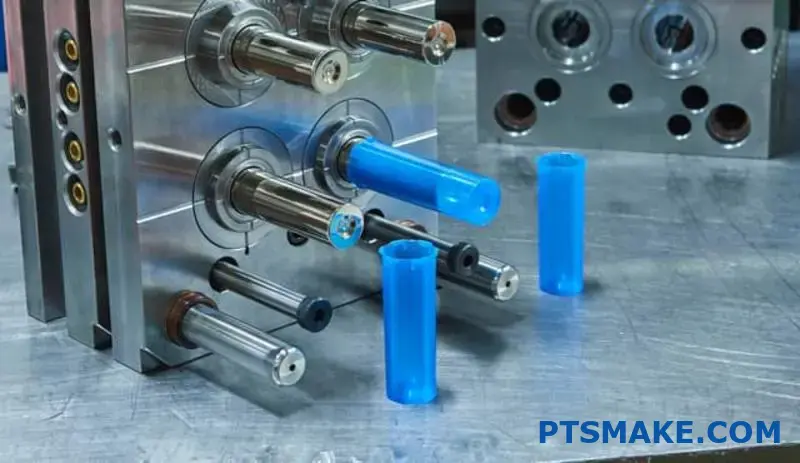

Материал пластика

Сам пластиковый материал существенно влияет на выбор конструкции пресс-формы. Высокотемпературные инженерные термопласты, такие как PEEK, PPS, PEI (Ultem) и LCP (жидкокристаллический полимер), требуют особых подходов к проектированию пресс-форм. Эти материалы обычно имеют:

- Более высокие температуры обработки (часто 320-420°C)

- Большая степень усадки

- Повышенная чувствительность к колебаниям температуры охлаждения

- Более агрессивные характеристики потока

Работа с такими материалами требует точной установки литников, систем обкатки и конструкции каналов охлаждения, чтобы избежать таких дефектов, как коробление, раковины и вспышки.

Усовершенствованная конструкция системы охлаждения

Эффективность системы охлаждения становится все более важной в высокотемпературных приложениях. Равномерное охлаждение помогает сохранить стабильность размеров и минимизировать время цикла.

Конформные охлаждающие каналы

Традиционные каналы охлаждения с прямыми отверстиями часто оказываются недостаточными для сложных высокотемпературных деталей. В компании PTSMAKE мы все чаще применяем технологии конформного охлаждения, которые более точно повторяют геометрию детали. Эти передовые разработки позволяют:

- Сократите время цикла на 20-40%

- Повышение качества деталей за счет минимизации коробления

- Увеличение срока службы пресс-формы за счет снижения теплового напряжения

Хотя конформное охлаждение изначально дороже, оно часто обеспечивает значительную окупаемость инвестиций за счет повышения производительности и качества, особенно при крупносерийном производстве.

Высокотемпературные охлаждающие среды

Стандартное водяное охлаждение может оказаться недостаточным для очень высокотемпературных приложений. Следует рассмотреть альтернативные средства охлаждения, например:

| Охлаждающая среда | Диапазон температур | Преимущества | Ограничения |

|---|---|---|---|

| Вода под давлением | До 180°C | Экономичность, отличная теплопередача | Требуются системы контроля давления |

| Охлаждающие жидкости на масляной основе | До 350°C | Высокая температурная стабильность | Более низкая эффективность теплопередачи, более высокая стоимость |

| Расплавленная соль | 150-550°C | Исключительные высокотемпературные характеристики | Требуется специализированное оборудование, проблемы с коррозией |

Для экстремальных применений каскадные системы охлаждения, объединяющие различные зоны охлаждения, могут обеспечить оптимальное тепловое управление.

Вентиляционные соображения

Адекватная вентиляция очень важна для высокотемпературных применений, поскольку при высоких температурах газы расширяются сильнее и могут вызвать возгорание, неполное заполнение или даже опасное повышение давления.

Обычно я рекомендую глубину вентиляционных каналов 0,025-0,038 мм для высокотемпературных инженерных пластмасс, при этом вентиляционные каналы должны быть шире, чем для обычных пластмасс. Стратегическое размещение вентиляционных каналов в последних точках заполнения, особенно в тонкостенных секциях, помогает предотвратить задержку газа.

Для таких материалов, как PPS или PEEK, выделяющих коррозионные газы в процессе обработки, могут потребоваться специальные материалы для отвода газов или покрытия для предотвращения преждевременного износа.

Системы стробирования и бегунков

Конструкция системы затворов и бегунков становится еще более важной при работе с высокотемпературными материалами, имеющими узкие окна обработки.

Выбор типа затвора

Для высокотемпературных применений я обычно рекомендую:

- Туннельные ворота для мелких и средних деталей, требующих автоматической распалубки

- Кромкообрезные затворы для крупных деталей, требующих максимальной стабильности размеров

- Системы горячего прогона для крупносерийного производства для устранения проблем с повторным измельчением

Размер затвора должен быть тщательно выверен - слишком маленький может привести к преждевременному застыванию материала; слишком большой - к чрезмерному образованию остатков затвора или затрудненной обрезке.

Конструктивные особенности бегунов

Высокотемпературные материалы имеют преимущества:

- Полностью круглые полозья с полированными поверхностями

- Холодные колодцы надлежащего размера для захвата первого материала, поступающего в форму

- Сбалансированные системы бегунков для равномерного заполнения

Эти элементы конструкции помогают поддерживать постоянную температуру материала в течение всего процесса заполнения.

Обработка поверхности и покрытия

Для высокотемпературных применений часто используется специальная обработка поверхности, которая продлевает срок службы пресс-формы и улучшает качество деталей.

Такие виды обработки, как азотирование, позволяют повысить твердость поверхности при сохранении прочности сердцевины, помогая пресс-форме выдерживать термоциклирование. Современные PVD-покрытия (физическое осаждение из паровой фазы), такие как нитрид титана (TiN) или нитрид хрома (CrN), могут:

- Повышение износостойкости

- Уменьшение налипания материала

- Улучшение свойств разделения формы

- Улучшение коррозионной стойкости

В компании PTSMAKE мы наблюдали увеличение срока службы пресс-форм 30-50% благодаря стратегическому применению этих методов обработки поверхности в высокотемпературных условиях.

6. Передовые методы и будущие тенденции в предотвращении деформации?

Приходилось ли вам тратить недели на точную настройку параметров высокотемпературного литья под давлением, но при этом бороться с постоянными проблемами коробления? Или инвестировали в высококачественные материалы и самое современное оборудование, но так и не смогли добиться стабильности размеров, которую требуют ваши клиенты?

Чтобы по-настоящему освоить предотвращение деформации при высокотемпературном литье под давлением, необходимо выйти за рамки базовых стратегий и обратиться к передовым методам и новым технологиям. Эти инновационные подходы включают оптимизацию на основе моделирования, усовершенствования в области конформного охлаждения, композитные решения для оснастки и управление процессом с помощью искусственного интеллекта - все они работают вместе для минимизации тепловых напряжений и поддержания стабильности размеров.

6.1 Подходы к оптимизации, основанные на моделировании

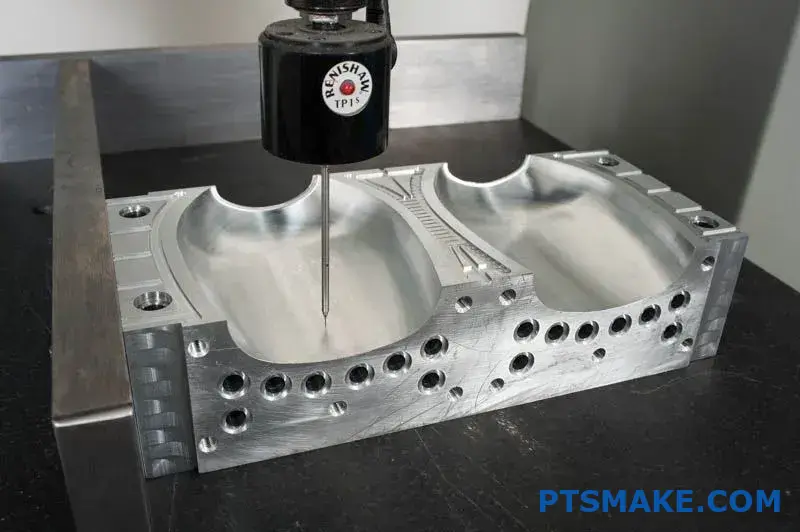

6.1.1 Расширенный CAE-анализ для прогнозирования деформации

Автоматизированное проектирование произвело революцию в решении проблемы коробления при высокотемпературном литье под давлением. Современное программное обеспечение для моделирования теперь может предсказывать коробление с поразительной точностью благодаря использованию реалистичных моделей поведения материала, условий процесса и термодинамики.

Когда я внедряю подходы, основанные на моделировании, в PTSMAKE, мы обычно следуем систематическому рабочему процессу:

- Создание подробных 3D-моделей детали и пресс-формы

- Определение точных свойств материала (включая кинетику кристаллизации)

- Установите реалистичные условия и ограничения процесса

- Выполните комплексное моделирование деформации

- Анализ схем охлаждения и остаточных напряжений

- Оптимизация конструкции на основе результатов моделирования

Ключевое преимущество здесь - выявление потенциальных проблем с короблением еще до резки стали. При работе с высокотемпературными материалами мы уделяем особое внимание анизотропная усадка6 детали, которые часто не учитываются при базовом моделировании, но могут существенно повлиять на конечную геометрию детали.

6.1.2 Виртуальный дизайн экспериментов (DOE)

Виртуальная DOE представляет собой мощный подход, позволяющий тестировать несколько переменных одновременно без использования физических ресурсов. Используя этот метод, мы можем оценить, как взаимодействуют различные факторы, влияющие на коробление.

В недавнем аэрокосмическом проекте с компонентами из ПЭЭК мы использовали виртуальную DOE для оптимизации:

- Расположение и размеры ворот

- Дизайн бегущей системы

- Конфигурации размещения системы охлаждения

- Комбинации параметров процесса

Этот подход позволил нам определить неинтуитивные комбинации параметров, которые минимизировали коробление гораздо эффективнее, чем традиционные методы проб и ошибок. Моделирование предсказало снижение деформации на 37%, а при реализации мы добились фактического улучшения на 32%, продемонстрировав возможности этой методики.

6.2 Передовые решения в области охлаждения

6.2.1 Инновации в области конформного охлаждения

Конформное охлаждение представляет собой одно из наиболее значительных достижений в борьбе с короблением при высокотемпературном формовании. В отличие от обычных каналов охлаждения, которые проходят по прямым траекториям сверления, каналы конформного охлаждения повторяют геометрию детали, обеспечивая равномерное охлаждение.

Особенно ярко выражены преимущества для высокотемпературных применений:

- Сокращение времени цикла до 40%

- Более равномерное охлаждение

- Минимизация горячих точек, способствующих деформации

- Лучшее качество обработки поверхности

В компании PTSMAKE мы внедрили решения по конформному охлаждению с использованием как вакуумно-травленых вставок для пресс-форм, так и прямого лазерного спекания металлов (DMLS) для сложных геометрических форм. Хотя первоначальные инвестиции выше, долгосрочные преимущества в виде качества деталей и сокращения времени цикла обеспечивают исключительную рентабельность инвестиций для дорогостоящих компонентов.

6.2.2 Новые технологии охлаждения

Помимо традиционного конформного охлаждения, несколько новых технологий демонстрируют большие перспективы:

Микроканальные системы охлаждения: Эти сверхмалые каналы (часто диаметром менее 1 мм) позволяют охлаждать ранее недоступные области, обеспечивая чрезвычайно точный контроль температуры в критически важных элементах.

Вставки с переменной проводимостью: Стратегическое размещение материалов с высокой теплопроводностью в определенных зонах пресс-формы для управления скоростью отвода тепла.

Фазообменное охлаждение: Использование материалов, поглощающих тепло в результате фазовых превращений, обеспечивает повышенную охлаждающую способность на критических этапах затвердевания.

Эти технологии особенно ценны при формовании высокотемпературных инженерных полимеров, таких как PEEK, PEI или PPS, где терморегулирование имеет решающее значение для предотвращения коробления.

6.3 Интеллектуальные системы управления технологическими процессами

6.3.1 Адаптивная обработка с помощью машинного обучения

Интеграция искусственного интеллекта в управление процессом литья под давлением представляет собой значительный скачок вперед в предотвращении коробления. Современные системы теперь могут:

- Мониторинг множества параметров процесса в режиме реального времени

- Выявление отклонений, которые могут привести к короблению

- Автоматическая регулировка для поддержания оптимальных условий

- Извлекайте уроки из каждого производственного цикла для постоянного совершенствования

На нашем заводе мы внедрили адаптивные системы обработки, которые регулируют давление упаковки, время охлаждения и температуру расплава на основе данных, получаемых в режиме реального времени. Этот подход оказался особенно эффективным при длительном производстве сложных высокотемпературных деталей, где дрейф технологического процесса традиционно приводил к отклонениям в качестве.

6.3.2 Технологии датчиков в пресс-форме

Передовые датчики, встроенные в пресс-форму, обеспечивают беспрецедентный контроль за происходящим во время цикла формовки:

| Тип датчика | Что он измеряет | Преимущество для предотвращения деформации |

|---|---|---|

| Датчики давления | Профили давления в полости | Обеспечивает последовательную упаковку в разных циклах |

| Датчики температуры | Температура формы и расплава | Выявляет аномалии охлаждения, которые приводят к неравномерной усадке |

| Манометры для измерения деформации | Прогиб пресс-формы | Обнаружение потенциальных проблем с неравномерным распределением давления |

| Ультразвуковые датчики | Скорость застывания материала | Оптимизация времени охлаждения на основе фактического затвердевания |

Интегрируя эти датчики с системами управления технологическим процессом, мы можем разработать подходы к управлению с замкнутым циклом, которые значительно снижают отклонения от деформации даже в сложных высокотемпературных условиях.

6.4 Инновации в области материалов для уменьшения деформации

Сфера применения высокотемпературных полимеров продолжает развиваться, появляются новые составы, специально разработанные для решения проблем деформации:

6.4.1 Управление ориентацией волокна

Новые разработки в области армированных волокнами полимеров направлены на управление ориентацией волокон в процессе течения для минимизации дифференциальной усадки. К ним относятся:

- Гибридные волоконные системы, сочетающие различные типы волокон

- Оптимизированное распределение длины волокон

- Обработка поверхности, улучшающая сцепление волокна с матрицей

- Специализированные добавки, влияющие на ориентацию волокон в процессе заполнения

Я наблюдал значительные улучшения при использовании этих материалов в тонкостенных конструкциях, где деформация ранее казалась неизбежной.

6.4.2 Модифицированные кристаллизацией полимеры

Для полукристаллических высокотемпературных полимеров контроль кинетики кристаллизации имеет решающее значение для управления короблением. Последние инновации включают:

- Нуклеирующие агенты, способствующие равномерной кристаллизации

- Модификаторы роста кристаллов, контролирующие размер сферулитов

- Полимерные смеси с взаимодополняющими кристаллизационными свойствами

- Фазообменные добавки, поглощающие тепло при кристаллизации

Эти специализированные составы позволяют значительно снизить чувствительность процесса и улучшить стабильность размеров, даже если условия обработки не являются идеально контролируемыми.

6.5 Будущие направления в предотвращении деформации

В перспективе несколько новых тенденций обещают еще больше изменить способы предотвращения коробления при высокотемпературном формовании:

Технология цифрового двойника: Создание виртуальных представлений процесса и пресс-формы, которые обновляются в режиме реального времени, что позволяет проводить прогнозируемое техническое обслуживание и оптимизировать процесс.

Алгоритмы генеративного проектирования: Системы проектирования на основе искусственного интеллекта, способные автоматически генерировать оптимизированные конструкции деталей и пресс-форм с присущей им устойчивостью к короблению.

Гибридные производственные подходы: Комбинирование литья под давлением с аддитивным производством или другими процессами для достижения геометрии и эксплуатационных характеристик, которые ранее были невозможны.

Биоинспирированные охлаждающие конструкции: Геометрия охлаждающих каналов основана на естественных структурах, таких как жилки листьев или кровеносные сосуды, которые обеспечивают оптимальную эффективность теплопередачи.

В компании PTSMAKE мы активно изучаем эти технологии, чтобы оставаться на переднем крае прецизионного высокотемпературного формования для наших самых требовательных приложений.

Как сократить время цикла при высокотемпературном литье под давлением?

Вы когда-нибудь сталкивались с проблемой медленных производственных циклов при высокотемпературном формовании? Эти досадные "узкие места", которые истощают ваши ресурсы, задерживают поставки и в конечном итоге влияют на итоговый результат? Это проблема, которая может привести к срыву производственного графика.

Сокращение времени цикла при высокотемпературном литье под давлением требует оптимизации стратегий охлаждения, выбора материалов, параметров процесса и обслуживания оборудования. Внедрение таких технологий, как конформные каналы охлаждения, оптимизация расположения затворов и усовершенствованный контроль температуры пресс-формы, позволяет производителям значительно сократить время цикла при сохранении качества деталей.

Понимание стратегий оптимизации охлаждения

Время охлаждения обычно составляет более 60% общего времени цикла при высокотемпературном литье под давлением. При работе с высокотемпературными материалами, такими как PEEK, PPS или LCP, охлаждение становится еще более критичным. Я обнаружил, что стратегическая оптимизация охлаждения может значительно сократить время цикла.

Конформные охлаждающие каналы

Традиционные каналы охлаждения с прямыми отверстиями часто создают неравномерные условия охлаждения. Конформные каналы охлаждения, повторяющие контур детали, обеспечивают более равномерный отвод тепла. По моему опыту в PTSMAKE, переход на конформное охлаждение сложных высокотемпературных деталей позволил сократить время охлаждения на 20-30%.

Ключевое преимущество - равномерность температуры по всей поверхности детали. Это не только ускоряет охлаждение, но и повышает качество детали за счет уменьшения коробления и внутренних напряжений. Хотя первоначальная стоимость пресс-формы выше, долгосрочное сокращение времени цикла оправдывает инвестиции при крупносерийном производстве.

Стратегические места расположения ворот

Расположение затвора существенно влияет как на характер заполнения, так и на эффективность охлаждения. Для высокотемпературных материалов я рекомендую размещать ворота в толстых секциях, где удерживается больше всего тепла. Такой подход обеспечивает более эффективное охлаждение и помогает избежать дифференциальные скорости охлаждения7 что может привести к деформации.

Для сложных геометрических форм может потребоваться несколько затворов, но при этом необходим тщательный анализ, чтобы избежать линий сварки в критических зонах. В компании PTSMAKE мы обычно используем программное обеспечение для моделирования потока, чтобы оптимизировать расположение затворов до резки стали, что позволяет сэкономить время и ресурсы в процессе производства.

Выбор и подготовка материалов

Выбор материала существенно влияет на время цикла в высокотемпературных приложениях. Некоторые ключевые соображения включают:

Варианты с высоким расходом

Многие высокотемпературные полимеры предлагают высокотекучие варианты, которые сохраняют необходимые тепловые свойства, требуя при этом более низких температур и давления впрыска. Такие составы позволяют сократить время цикла за счет более быстрого впрыска и более короткого периода охлаждения.

Правильная сушка материалов

Недостаточная сушка гигроскопичных высокотемпературных полимеров приводит к повышению их вязкости, что требует более высоких температур обработки и увеличения времени цикла. Я всегда слежу за тем, чтобы такие материалы, как PEEK и PEI, были высушены в соответствии со спецификациями производителя - обычно 3-4 часа при температуре 150°C или выше.

Сравнение распространенных высокотемпературных полимеров и их влияние на время цикла:

| Материал | Температура обработки | Относительное время цикла | Характеристики потока |

|---|---|---|---|

| Стандартный PEEK | 360-400°C | Длиннее | Умеренный поток |

| Высокопроточный ПЭЭК | 340-380°C | 15-20% короче | Усиленный поток |

| PPS | 310-330°C | Умеренный | Хороший поток |

| Высокопоточный полипропилен | 290-320°C | 10-15% короче | Отличный поток |

| LCP | 330-350°C | Короче | Очень высокий расход |

Расширенная оптимизация параметров процесса

Точная настройка параметров процесса имеет решающее значение для минимизации времени цикла без снижения качества деталей.

Динамические профили упаковки

Я обнаружил, что применение многоступенчатых профилей упаковки позволяет значительно сократить общее время цикла. Начав с более высокого давления упаковки и постепенно снижая его по мере замерзания затвора, мы можем оптимизировать фазу упаковки, не увеличивая общий цикл.

В компании PTSMAKE мы регулярно проводим исследования уплотнения затвора, чтобы определить точный момент, когда давление больше не передается на деталь, что позволяет нам свести к минимуму этап упаковки, ограничившись только необходимым.

Контроль температуры в пресс-форме

Для высокотемпературных материалов поддержание надлежащей температуры пресс-формы имеет решающее значение. Использование систем с водой под давлением, работающих при температуре 120-140°C, или систем на основе масла для еще более высоких температур помогает достичь более быстрого цикла:

- Снижение вязкости при наполнении

- Обеспечивает более последовательную упаковку

- Обеспечивает контролируемое быстрое охлаждение

Инвестиции в передовые устройства контроля температуры приносят свои плоды благодаря сокращению времени цикла и улучшению консистенции деталей.

Оборудование и техническое обслуживание

Даже при оптимальных параметрах технологического процесса устаревшее или плохо обслуживаемое оборудование может свести на нет усилия по сокращению времени цикла.

Высокопроизводительные инжекторные агрегаты

Современные машины с более высокой скоростью впрыска и точным управлением позволяют ускорить процесс розлива при сохранении качества. Для работы при высоких температурах я рекомендую машины с:

- Специализированные высокотемпературные стволы и винты

- Повышенная тепловая мощность

- Точные системы контроля температуры

- Более высокие скорость и давление впрыска

График профилактического обслуживания

Регулярное техническое обслуживание предотвращает непредвиденные простои и обеспечивает оптимальную производительность оборудования. В компании PTSMAKE мы реализуем комплексные графики технического обслуживания, включающие:

- Еженедельная проверка нагревательных элементов

- Ежемесячная калибровка датчиков температуры

- Ежеквартальная проверка гидравлических систем

- Раз в два года разборка и чистка винтов и стволов

Такой упреждающий подход позволяет поддерживать стабильное время цикла и предотвращать катастрофические сбои, которые могут сорвать производственный график.

Интеграция автоматизации и робототехники

Внедрение робототехники для удаления деталей и операций после формовки может значительно сократить общее время цикла. Современные шестиосевые роботы могут удалять детали и выполнять вторичные операции, пока пресс-форма готовится к следующему циклу.

Интеграция концевой оснастки, разработанной специально для высокотемпературных деталей, обеспечивает безопасную обработку без повреждений и деформаций, что еще больше снижает количество брака и повышает общую эффективность.

Какие стандарты контроля качества применяются к высокотемпературным формованным компонентам?

Приходилось ли вам получать детали, отлитые при высокой температуре, которые деформировались, разрушались или выходили из строя в процессе эксплуатации? Или тратили бесчисленные часы на устранение проблем с качеством, которые можно было бы предотвратить при соблюдении надлежащих стандартов? Когда точность и надежность не подлежат обсуждению, контроль качества становится вашим спасательным кругом.

Стандарты контроля качества для высокотемпературных формованных компонентов включают в себя ASTM D3641 для термостойкости, ISO 9001 для систем управления качеством и отраслевые требования, такие как UL 746A для электрических приложений. Эти стандарты обеспечивают стабильность размеров, целостность материала и функциональные характеристики компонентов при повышенных температурах.

Критический характер контроля качества для высокотемпературных компонентов

Высокотемпературные формованные компоненты сталкиваются с исключительными трудностями по сравнению со стандартными пластиковыми деталями. При температуре рабочей среды, часто превышающей 150°C (302°F), эти специализированные компоненты должны сохранять свою структурную целостность, стабильность размеров и эксплуатационные характеристики в экстремальных условиях. Работая с многочисленными клиентами из аэрокосмической и автомобильной отраслей, я убедился, что надлежащий контроль качества - это не просто соблюдение спецификаций, а обеспечение безопасности, надежности и долговечности в сложных условиях эксплуатации.

Ставки в случае с высокотемпературными компонентами просто выше. Незначительные проблемы с качеством, которые могут быть допустимы в потребительском продукте, могут привести к катастрофическому отказу в высокотемпературном компоненте автомобильного двигателя или аэрокосмическом приложении. Вот почему строгие стандарты контроля качества не являются чем-то необязательным - они необходимы.

Отраслевые стандарты и сертификаты

Стандарты ASTM

Американское общество по испытаниям и материалам (ASTM) предлагает несколько важнейших стандартов, специально применимых к высокотемпературным формованным компонентам:

- ASTM D3641: Стандартная практика испытания образцов для литья под давлением термопластичных материалов для литья и экструзии

- ASTM D648: Стандартный метод испытания температуры прогиба пластмасс под нагрузкой при изгибе

- ASTM D1525: Стандартный метод испытания температуры размягчения пластмасс по Викату

Эти стандарты содержат конкретные методики испытаний для проверки свойств материалов при тепловом воздействии. В компании PTSMAKE мы регулярно применяем эти протоколы для проверки температура теплового прогиба8 и термической стабильности производимых нами компонентов.

Стандарты ISO

Международная организация по стандартизации (ISO) предлагает рамки, которые особенно актуальны:

| Стандарт ISO | Применение для высокотемпературных компонентов |

|---|---|

| ISO 9001 | Требования к системе менеджмента качества |

| ISO 17025 | Компетенция испытательных и калибровочных лабораторий |

| ISO 1043-1 | Символы и сокращенные термины для пластмасс |

Сертификация ISO 9001 гарантирует, что производитель следует последовательным процедурам качества. Это особенно важно для высокотемпературных компонентов, где контроль процесса имеет решающее значение для характеристик материала.

Отраслевые стандарты

Различные отрасли промышленности предъявляют особые требования к высокотемпературным компонентам:

- Автомобили: IATF 16949, который основывается на ISO 9001 и содержит требования, специфичные для автомобильной промышленности

- Аэрокосмическая промышленность: AS9100 для систем менеджмента качества

- Электрические/электронные: UL 746A для полимерных материалов, используемых в электрооборудовании

Испытания на валидность материалов

Методы термического анализа

Контроль качества начинается с правильной проверки материалов. Применение высоких температур требует специальных методов испытаний:

- Дифференциальная сканирующая калориметрия (ДСК): Измеряет свойства теплового потока и температуру стеклования

- Термогравиметрический анализ (ТГА): Оценивает стабильность материала и температуру разложения

- Динамический механический анализ (ДМА): Оценивает механические свойства в разных температурных диапазонах

Проверка механических свойств

После термических испытаний материалы должны пройти механические испытания, чтобы убедиться, что они сохраняют структурную целостность:

- Прочность на разрыв при повышенных температурах

- Устойчивость к ударам после термического старения

- Сопротивление ползучести при длительном нагружении

- Усталостные характеристики при температурных циклах

Я видел случаи, когда материалы проходили первоначальную квалификацию, но выходили из строя после длительного теплового старения. Это подчеркивает важность комплексных испытаний, имитирующих реальные условия эксплуатации.

Параметры управления процессом

Критические переменные литья под давлением

Для высокотемпературных материалов, таких как PEEK, PPS или PEI, контроль процесса становится еще более критичным:

- Контроль температуры расплава (обычно на 30-50°C выше, чем у стандартных пластмасс)

- Регулирование температуры в пресс-форме (часто для этого требуются системы с масляным обогревом)

- Оптимизация скорости и давления впрыска

- Регулировка давления выдержки и времени охлаждения

Статистический контроль процессов (SPC)

Внедрение SPC для высокотемпературного формования включает в себя:

| Параметр процесса | Типичный метод мониторинга | Определение контрольных пределов |

|---|---|---|

| Температура расплава | Инфракрасные датчики, термопары | ±5°C от установленного оптимального значения |

| Время цикла | Автоматизированная запись | ±2% от исходного уровня |

| Вес детали | Регулярный отбор проб | ±0,5% от целевого веса |

| Устойчивость размеров | Системы технического зрения, КИМ | Допуски по чертежу |

Методы входного и окончательного контроля

Неразрушающий контроль

Часто требуются передовые методы контроля:

- Тепловидение для выявления потенциальных концентраций напряжения

- Ультразвуковой контроль для обнаружения внутренних пустот

- Рентгеновский контроль сложных высокоточных деталей

Разрушающий контроль Отбор проб

Хотя никто не хочет уничтожать готовую продукцию, планы отбора проб, включающие разрушающие испытания, обеспечивают критически важную гарантию качества:

- Анализ поперечного сечения для проверки потока материала и качества сварочной линии

- Термическое старение с последующим механическим испытанием

- Испытание на прочность в условиях окружающей среды с циклическим изменением температуры

Я вспоминаю проект, в котором клиент столкнулся с загадочными отказами высокотемпературных компонентов. Благодаря анализу поперечного сечения мы обнаружили недостаточный поток материала в критических областях - проблему, невидимую при поверхностном осмотре, но выявленную в ходе разрушающих испытаний.

Требования к документации и прослеживаемости

Полная документация необходима для высокотемпературных компонентов, включая:

- Сертификация материалов и прослеживаемость партий

- Записи параметров процесса для каждого производственного цикла

- Результаты проверок с четкими критериями сдачи/не сдачи

- Отчеты о несоответствиях и корректирующие действия

В компании PTSMAKE мы поддерживаем цифровые системы документации, которые позволяют нам отследить любой компонент до точной партии материала и использованных параметров обработки - это очень важно как для поиска неисправностей, так и для соблюдения нормативных требований.

Нажмите, чтобы узнать о реологической оптимизации для повышения долговечности деталей. ↩

Узнайте об этом важнейшем свойстве полимеров, чтобы улучшить дизайн своих деталей. ↩

Узнайте об этих передовых материалах и о том, как они могут решить ваши проблемы, связанные с высокой температурой. ↩

Узнайте о критических свойствах материала для оптимального выбора материала. ↩

Узнайте о предотвращении термической усталости в высокотемпературных пресс-формах, чтобы продлить срок службы инструмента. ↩

Узнайте, как этот ключевой фактор влияет на характер усадки и качество деталей при высокотемпературном формовании. ↩

Нажмите, чтобы узнать больше о методах равномерного охлаждения высокотемпературных полимеров. ↩

Нажмите, чтобы узнать о методах температурных испытаний на тепловой прогиб для высокоэффективных полимеров. ↩