Вы пытаетесь найти подходящий материал для своих прецизионных компонентов? Многие инженеры тратят время и деньги на материалы, которые быстро ржавеют или не выдерживают сложных условий эксплуатации. Я видел, как проекты проваливались из-за того, что команды выбирали неправильный металл для критически важных деталей.

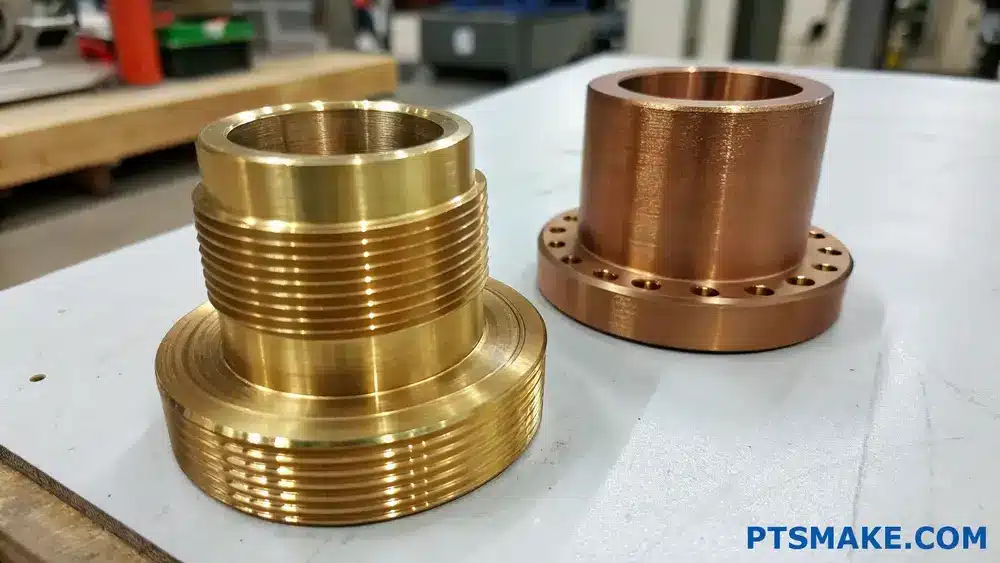

Обработка бронзы - это процесс резки и придания формы бронзовым сплавам с помощью станков с ЧПУ и других инструментов для создания точных деталей и компонентов. Он включает в себя превращение сырой бронзы в готовые изделия с помощью различных операций, таких как фрезерование, точение, сверление и шлифование.

В компании PTSMAKE мы работали со многими клиентами, которые изначально не рассматривали бронзу в качестве решения своих инженерных задач. Бронза обладает исключительной коррозионной стойкостью, отличными несущими свойствами и впечатляющим соотношением прочности и веса. Если вы ищете универсальный металл, который надежно работает в сложных условиях, продолжайте читать, чтобы узнать, почему обработка бронзы может стать идеальным решением для вашего следующего проекта.

Латунь или бронза лучше для обработки?

Вы когда-нибудь стояли перед выбором материала, разрываясь между латунью и бронзой для своего следующего проекта по механической обработке? Этот момент неопределенности, когда вы задаетесь вопросом, что даст вам лучшие результаты, меньшие затраты и меньшую головную боль в процессе производства, может быть парализующим.

Латунь, как правило, лучше поддается обработке, чем бронза, благодаря лучшей обрабатываемости, более низкой стоимости и отличной отделке. Однако бронза обладает лучшей коррозионной стойкостью, прочностью и износостойкостью, что делает ее идеальной для специализированных применений, несмотря на то, что она сложнее в обработке.

Понимание состава латуни и бронзы

Прежде чем перейти к рассмотрению вопроса о том, какой материал лучше подходит для обработки, необходимо понять, что такое латунь и бронза. Обе они являются медными сплавами, но их состав имеет решающее значение для эффективности обработки.

Состав латунь

Латунь - это сплав меди и цинка. Содержание цинка обычно варьируется от 5% до 45%, что придает латуни характерный золотистый цвет. Существуют различные виды латуни, отличающиеся процентным содержанием цинка и других дополнительных элементов:

- Альфа-латунь: Содержит до 37% цинка, отлично подходит для холодной обработки

- Альфа-бета латунь: Содержит цинк 37-45%, хорошо подходит для горячей обработки

- Латунь со свободной резкой: Содержит свинец (1-3%) для улучшения обрабатываемости

Наиболее часто обрабатываемой латунью является C360 (латунь свободной резки), которая содержит около 61,5% меди, 35,5% цинка и 3% свинца. Содержание свинца значительно улучшает обрабатываемость латуни, поскольку действует как стружколом.

Бронзовая композиция

Традиционно бронза представляет собой сплав меди и олова, хотя современные бронзы часто включают в себя другие элементы, такие как алюминий, кремний или фосфор. Некоторые распространенные виды бронзы включают:

- Оловянная бронза: Содержит олово 10-12%

- Алюминиевая бронза: Содержит алюминий 5-12%

- Кремниевая бронза: Содержит кремний 3-4%

- Фосфористая бронза: Содержит 0,5-1% фосфора и 5-10% олова.

Добавление олова создает более твердый и износостойкий материал по сравнению с латунью, но это также влияет на его обрабатываемость.

Сравнение обрабатываемости

При сравнении латуни и бронзы для механической обработки учитываются несколько факторов:

Скорость резания и срок службы инструмента

По моему опыту работы с обоими материалами при PTSMAKE, латунь неизменно обеспечивает более высокую скорость резания. При обработке латуни мы можем работать на наших станках с ЧПУ на 20-30% быстрее, чем при обработке бронзы. Это связано в первую очередь с более низкой твердостью латуни и благоприятным влиянием содержания свинца в латуни свободной резки.

Срок службы инструмента также значительно выше при обработке латуни. Во время недавнего производства 5 000 деталей мы заметили, что при обработке бронзовых деталей замена инструмента требовалась в 3 раза чаще, чем при обработке аналогичных деталей из латуни.

Формирование стружки

Одним из наиболее заметных отличий при обработке этих материалов является образование стружки:

| Материал | Тип микросхемы | Управление чипом | Отделка поверхности |

|---|---|---|---|

| Латунь | Короткие, хрупкие | Превосходно | Превосходно |

| Бронза | Длинный, жилистый | От плохого до умеренного | От хорошего до отличного |

Латунь образует короткую, хрупкую стружку, которая легко ломается и быстро удаляется из зоны резания. Бронза, особенно оловянная, склонна к образованию более длинной и хрупкой стружки, которая может обвиться вокруг инструмента или заготовки, требуя более частого вмешательства оператора.

Отделка поверхности

Оба материала могут обеспечить превосходную отделку поверхности, но латунь обычно требует меньше усилий для получения гладкой поверхности. Бронза позволяет получить красивую поверхность, но часто требует дополнительных действий или более тщательного подбора параметров.

Соображения по поводу стоимости

Стоимость всегда является решающим фактором при выборе материала. Вот как сравниваются латунь и бронза:

Стоимость материала

Латунь обычно стоит дешевле бронзы 15-40%, в зависимости от конкретного сплава. Эта разница в стоимости может быть существенной при больших объемах производства. Например, в недавнем проекте, включающем 200 прецизионных компонентов, выбор латуни вместо бронзы позволил нашему клиенту сэкономить около $3 500 только на стоимости материалов.

Затраты на обработку

Общая стоимость обработки включает в себя не только материал, но и затраты:

- Машинное время (которое меньше для латуни благодаря более высокой скорости резки)

- Расход инструмента (меньше, чем при использовании латуни)

- Трудовые затраты (при использовании латуни они ниже благодаря меньшему вмешательству оператора)

При учете всех этих факторов обработка латуни может быть 20-35% экономичнее, чем бронзы, для многих областей применения.

Соображения, касающиеся конкретного приложения

Несмотря на то, что латунь, как правило, легче поддается обработке, бронза остается лучшим выбором для некоторых применений благодаря своим превосходным свойствам в определенных условиях.

Прочность и износостойкость

Бронза, особенно алюминиевая, обладает превосходными прочность на разрыв1 и износостойкость по сравнению с латунью. Это делает бронзу предпочтительной для компонентов, подверженных высоким механическим нагрузкам или абразивным средам, таких как подшипники, втулки и морские гребные винты.

Устойчивость к коррозии

Бронза обычно превосходит латунь по коррозионной стойкости, особенно в морской среде. Хотя оба материала содержат медь, алюминий или кремний в бронзе обеспечивает лучшую защиту от коррозии в соленой воде, чем цинк в латуни.

Электрические и тепловые свойства

Латунь обладает лучшей электропроводностью, чем большинство бронз, что делает ее предпочтительной для электрических компонентов. Однако некоторые бронзовые сплавы обладают лучшей теплопроводностью, что может иметь решающее значение для теплоотводящих систем.

Сделать правильный выбор

Исходя из моего опыта, вот упрощенная схема принятия решений:

Выбирайте латунь, когда:

- Возможность обработки и стоимость являются основными задачами

- Требуются большие объемы производства

- Применение не подвергается сильной коррозии или износу

Выбирайте бронзу, когда:

- Износостойкость имеет решающее значение

- Необходима устойчивость к коррозии (особенно в морской среде)

- Компонент должен выдерживать высокие механические нагрузки

- Более высокая стоимость обработки оправдана требованиями к производительности

Хорошо ли обрабатывается бронза?

Вы когда-нибудь задумывались о том, подходит ли бронза для вашего проекта по механической обработке? Может быть, вы сталкивались с проблемами при работе с другими металлами и ищете материал, который не будет расстраивать вас плохим качеством обработки поверхности или чрезмерным износом инструмента?

Да, бронза, как правило, обладает отличной обрабатываемостью. Большинство бронзовых сплавов режут чисто, образуют послушную стружку и обеспечивают хорошую чистоту поверхности без чрезмерного износа инструмента. Однако обрабатываемость различных бронзовых сплавов существенно различается: свинецсодержащие бронзы обладают превосходной обрабатываемостью, в то время как алюминиевые бронзы представляют больше трудностей.

Понимание факторов обрабатываемости бронзы

Бронза - один из старейших металлов, созданных тысячелетиями назад, но не теряющий своей актуальности в современном производстве. По моему опыту работы в PTSMAKE, бронза остается популярным выбором для многих прецизионных компонентов. Но что делает бронзу легкой или сложной для обработки?

Состав сплава и его влияние

Состав бронзы существенно влияет на ее обрабатываемость. В основном бронза представляет собой сплав меди с оловом, но в него добавляют различные элементы для улучшения определенных свойств. Эти добавки напрямую влияют на то, как материал реагирует на режущий инструмент.

Свинцовосодержащие бронзы (например, C83600) являются одними из самых обрабатываемых бронзовых сплавов. Свинец действует как естественная смазка во время обработки, уменьшая трение между инструментом и заготовкой. Это приводит к более гладким срезам, лучшему разрушению стружки и продлению срока службы инструмента. В отличие от них алюминиевые бронзы, обладая превосходной прочностью и коррозионной стойкостью, как правило, сложнее поддаются обработке из-за своей твердости и упрочняющих характеристик.

Баланс твердости и пластичности

Сбалансированное сочетание твердости и пластичности бронзы способствует ее хорошей обрабатываемости. Она достаточно тверда, чтобы сохранять стабильность размеров при обработке, но достаточно пластична, чтобы избежать чрезмерной хрупкости, которая может привести к растрескиванию или сколам.

Выбирая бронзовый сплав для обработки, я всегда учитываю твердость по Бринеллю как показатель обрабатываемости. Как правило, бронзовые сплавы с твердостью по Бринеллю в диапазоне 60-90 обладают наилучшей обрабатываемостью, сохраняя при этом адекватные механические свойства для большинства применений.

Сравнение различных бронзовых сплавов по обрабатываемости

Различные бронзовые сплавы обладают различной степенью обрабатываемости. Понимание этих различий помогает выбрать подходящий сплав для конкретных требований к обработке.

Оловянные бронзы (фосфористая бронза)

Оловянные бронзы, в том числе фосфорные (C51000, C52100), обладают хорошей обрабатываемостью при твердости около 75-85 единиц по Бринеллю. Их режущие свойства включают:

- Требуется умеренное усилие резания

- Хороший потенциал для обработки поверхности

- Образование средней стружки

- Умеренный износ инструмента

Эти сплавы образуют непрерывную стружку, для эффективного управления которой иногда требуются стружкоотделители или соответствующие параметры резки.

Свинцовые бронзы

Свинцовые бронзы (С83600, С93200) демонстрируют превосходную обрабатываемость среди бронзовых сплавов. Присутствие свинца (иногда до 10%) значительно улучшает характеристики обработки:

- Более низкие силы резания

- Отличное разрушение стружки

- Уменьшение нарастания кромки на режущих инструментах

- Увеличенный срок службы инструмента

- Превосходная отделка поверхности

Сайт свойства свободной обработки2 свинцовые бронзы делают их идеальными для сложных деталей, требующих точных допусков. Однако экологические и медицинские проблемы, связанные со свинцом, привели к ограничениям в некоторых областях применения.

Алюминиевые бронзы

Алюминиевые бронзы (C95400, C95500) представляют большую сложность для обработки из-за их высокой прочности и склонности к упрочнению. Их характеристики обработки включают:

- Требуются более высокие усилия резания

- Возможность закалки в процессе обработки

- Абразивный износ режущего инструмента

- Более сложное управление микросхемами

Несмотря на все эти сложности, при правильной оснастке и параметрах резания алюминиевые бронзы можно эффективно обрабатывать для получения высококачественных деталей.

Оптимизация параметров обработки бронзы

Основываясь на своем опыте работы с многочисленными проектами по обработке бронзы, я пришел к выводу, что оптимизация параметров обработки значительно улучшает результаты при работе с бронзой.

Рекомендации по скорости резки и подаче

В таблице ниже приведены общие рекомендации по обработке различных бронзовых сплавов:

| Бронзовый тип | Скорость резки (SFM) | Скорость подачи (в/об) | Глубина реза (дюйм) |

|---|---|---|---|

| Свинцовая бронза | 300-600 | 0.005-0.020 | 0.050-0.250 |

| Оловянная бронза | 200-450 | 0.004-0.015 | 0.040-0.200 |

| Алюминий Бронза | 150-350 | 0.003-0.012 | 0.030-0.150 |

Эти параметры служат отправной точкой и могут потребовать корректировки в зависимости от конкретных условий обработки, оснастки и возможностей оборудования.

Выбор инструмента для обработки бронзы

Для достижения оптимальных результатов при обработке бронзы я рекомендую:

- Твердосплавные инструменты для общей обработки

- Инструменты из быстрорежущей стали (HSS) для специальных применений

- Инструменты с положительным углом наклона (от 5° до 15°)

- Достаточные углы разгрузки (от 5° до 10°)

- Полированные поверхности инструмента для уменьшения образования наростов на кромках

В компании PTSMAKE мы обнаружили, что использование правильных систем смазочно-охлаждающих жидкостей также значительно повышает производительность обработки бронзы. Водорастворимые масла обеспечивают отличное охлаждение и смазку для большинства операций обработки бронзы.

Общие проблемы и решения при обработке бронзы

Даже при общей хорошей обрабатываемости бронзы могут возникнуть определенные проблемы. Понимание этих проблем и их решений гарантирует успешный результат обработки.

Проблемы с чистотой поверхности

Бронза иногда может иметь плохую поверхность из-за:

- Наращивание кромки на режущих инструментах

- Неправильная скорость резки

- Затупившаяся оснастка

- Неправильное применение охлаждающей жидкости

Чтобы добиться превосходного качества поверхности бронзовых деталей, я применяю следующие стратегии:

- Поддерживайте острые режущие кромки

- Используйте соответствующий поток охлаждающей жидкости, направленный на зону резания

- Применяйте более высокие скорости резания при умеренных подачах

- Рассмотрим операции обжига для критических требований к качеству поверхности

Учет износа инструмента

Износ инструмента при обработке бронзы зависит от типа сплава. Алюминиевые бронзы вызывают более абразивный износ, в то время как свинцовые бронзы более щадящие для инструмента. Чтобы максимально продлить срок службы инструмента при обработке бронзы:

- Выберите подходящий инструментальный материал в зависимости от конкретного бронзового сплава

- Обеспечьте надлежащее охлаждение и смазку

- Регулярно контролируйте состояние инструмента

- Используйте оптимизированные параметры резания, обеспечивающие баланс между производительностью и стойкостью инструмента

Применение этих стратегий в компании PTSMAKE позволило нам добиться отличных результатов при обработке различных бронзовых сплавов, обеспечивая высокую точность деталей с оптимальной эффективностью.

Какая бронза лучше всего подходит для обработки?

Вы когда-нибудь пытались выбрать подходящий бронзовый сплав для своего проекта по механической обработке? Обидно, когда, вложив деньги в материал, вы обнаруживаете, что он плохо обрабатывается, что приводит к износу инструмента, плохой обработке поверхности или даже к браку. Выбор между десятками видов бронзы может быть просто ошеломляющим.

Лучшей бронзой для обработки обычно является C36000 (свободно режущая латунь) благодаря ее превосходной обрабатываемости 100%. В случаях, когда требуется настоящая бронза, C54400 (фосфористая бронза) обеспечивает превосходную обрабатываемость при сохранении хорошей прочности, износостойкости и коррозионных свойств, необходимых для промышленного применения.

Ключевые факторы, определяющие обрабатываемость бронзы

При оценке бронзы для применения в механической обработке несколько критических свойств определяют, насколько хорошо будет работать материал. Поработав с бесчисленным количеством бронзовых сплавов в PTSMAKE, я убедился, что понимание этих факторов помогает инженерам принимать более правильные решения.

Химический состав и его влияние

Химический состав бронзы существенно влияет на ее обрабатываемость. Традиционная бронза представляет собой сплав меди и олова, но современные варианты содержат различные элементы, которые значительно изменяют характеристики обработки:

- Свинец (Pb): Действует как стружколом и смазка, значительно улучшая обрабатываемость

- Цинк (Zn): Повышает текучесть и снижает трение при резке

- Фосфор (P): Повышает прочность, но может затруднить обработку материала

- Кремний (Si): Повышает твердость и износостойкость, но требует корректировки параметров резки

Освинцованные бронзы, такие как C93200 (SAE 660), исключительно хорошо обрабатываются, поскольку частицы свинца создают неровности в металлической матрице, помогая стружке легко отделяться во время обработки.

Компромисс между твердостью и обрабатываемостью

Всегда существует баланс между твердостью и легкостью обработки. Это соотношение подчиняется общей закономерности:

| Бронзовый тип | Твердость по Бринеллю | Относительная обрабатываемость | Лучшие приложения |

|---|---|---|---|

| Свинцовая бронза | 60-80 BHN | Превосходно (80-100%) | Подшипники, втулки, компоненты низкого давления |

| Фосфористая бронза | 80-120 BHN | Хорошо (60-70%) | Шестерни, пружины, электрические компоненты |

| Алюминий Бронза | 110-180 BHN | Ярмарка (40-50%) | Морское оборудование, износостойкие пластины, компоненты насосов |

| Кремниевая бронза | 90-140 BHN | От плохого до хорошего (30-45%) | Архитектурные применения, агрессивные среды |

Сайт степень обрабатываемости3 часто указывается в процентах, при этом в качестве эталона 100% используется латунь со свободной резкой (C36000).

Топ-5 бронзовых сплавов для механической обработки

Исходя из моего опыта курирования проектов по обработке бронзы в компании PTSMAKE, эти пять бронзовых сплавов неизменно дают наилучшие результаты:

1. C93200 (SAE 660) Подшипник бронзовый

Это, пожалуй, самый широко обрабатываемый бронзовый сплав благодаря превосходному сочетанию свойств:

- Содержание свинца 7% обеспечивает превосходное формирование микросхем

- Умеренная твердость (80 BHN) обеспечивает быстрое удаление материала

- Отличные несущие свойства готовой детали

- Рейтинг обрабатываемости: 80%

Я рекомендую его, когда клиенту требуются обработанные бронзовые детали, испытывающие умеренные нагрузки и скользящий контакт.

2. Фосфористая бронза C54400

Когда требуется повышенная прочность без ущерба для обрабатываемости:

- Содержит небольшое количество фосфора, который улучшает прочность

- Хорошая обрабатываемость при использовании соответствующего инструмента

- Превосходные пружинные свойства и усталостная прочность

- Рейтинг обрабатываемости: 65%

3. C95400 Алюминиевая бронза

Для применений, требующих высокой прочности и отличной коррозионной стойкости:

- Содержит алюминий 10-11% для повышения твердости

- Требует более низкой скорости резки, но обеспечивает превосходную отделку.

- Отличная износостойкость готовой детали

- Рейтинг обрабатываемости: 50%

4. C90300 Оловянная бронза

Настоящая бронза с отличной стабильностью размеров:

- Содержит олово 8%, минимальное количество свинца

- Хорошая обрабатываемость при использовании правильных подач и скоростей

- Превосходно подходит для герметичных применений

- Рейтинг обрабатываемости: 60%

5. C64200 Кремниевая бронза

Когда коррозионная стойкость имеет первостепенное значение:

- Содержит кремний 3% для повышения прочности и коррозионной стойкости

- Более сложная обработка, но позволяет получить превосходную поверхность.

- Выдающаяся производительность в морских условиях

- Рейтинг обрабатываемости: 40%

Оптимизация параметров обработки бронзы

Ключ к успешной обработке бронзы лежит в выборе правильных параметров резания. В компании PTSMAKE мы усовершенствовали эти подходы благодаря многолетнему опыту:

Рекомендации по скорости резки и подаче

| Бронзовый тип | Скорость резки (SFM) | Скорость подачи (IPR) | Глубина разреза (дюймы) |

|---|---|---|---|

| Свинцовая бронза | 300-500 | 0.005-0.015 | 0.050-0.250 |

| Фосфористая бронза | 200-350 | 0.003-0.010 | 0.030-0.200 |

| Алюминий Бронза | 150-250 | 0.002-0.008 | 0.020-0.150 |

| Кремниевая бронза | 150-300 | 0.002-0.008 | 0.020-0.150 |

Эти параметры служат отправной точкой; я всегда рекомендую корректировать их в зависимости от конкретного оборудования и оснастки.

Выбор охлаждающей жидкости и геометрия инструмента

Для достижения оптимальных результатов обработки бронзы:

Охлаждающая жидкость: Сернистые смазочно-охлаждающие жидкости на основе минеральных масел исключительно хорошо подходят для бронзы. Водорастворимые охлаждающие жидкости в концентрации 8-10% также эффективны.

Геометрия инструмента:

- Инструменты из быстрорежущей стали: Для большинства бронз используйте углы наклона 5-10 градусов

- Твердосплавные инструменты: Лучше всего подходят инструменты с положительным углом наклона (5-8 градусов)

- Радиус носовой части инструмента: Большие радиусы (0,030-0,060") улучшают качество обработки поверхности

Управление чипом: Бронза склонна к образованию длинных, нитевидных сколов. Инструменты со стружколомами, специально разработанными для цветных материалов, дают наилучшие результаты.

При обработке кремниевой или алюминиевой бронзы я обнаружил, что снижение скорости на 20-30% по сравнению со свинцовой бронзой и использование инструментов с большим положительным углом наклона значительно улучшает как стойкость инструмента, так и качество обработки поверхности.

Что прослужит дольше - латунь или бронза?

Приходилось ли вам вкладывать деньги в металлические детали и обнаруживать, что они портятся быстрее, чем ожидалось? Или, может быть, вы разрываетесь между латунью и бронзой для проекта, где долговечность имеет решающее значение? Разочарование от выбора неправильного сплава может привести к дорогостоящим заменам и задержкам в реализации проекта, с которыми никто не хочет иметь дело.

Бронза обычно служит дольше латуни благодаря своей превосходной коррозионной стойкости, особенно в морской среде. Хотя латунь отличается лучшей пластичностью и более низкой стоимостью, долговечность, устойчивость к атмосферным воздействиям и высокое содержание меди в бронзе делают ее лучшим выбором для долгосрочных применений, подверженных воздействию суровых условий.

Факторы прочности, влияющие на долговечность

Сравнивая латунь и бронзу, необходимо учитывать несколько ключевых факторов, влияющих на срок их службы. Оба изделия являются медными сплавами, но их состав создает существенные различия в том, как они противостоят времени и условиям окружающей среды.

Устойчивость к коррозии

Бронза имеет явное преимущество, когда речь идет о коррозионной стойкости. Высокое содержание меди в сочетании с оловом (а не цинком, как в латуни) создает материал, который естественным образом более устойчив к различным формам деградации. Это особенно очевидно в морских условиях, где соленая вода может быстро разрушить менее стойкие металлы.

По моему опыту работы с производителями в прибрежных регионах, бронзовые компоненты неизменно превосходят латунные альтернативы при воздействии соляного тумана. Естественная патина, образующаяся на бронзе, служит защитным слоем, предотвращая дальнейшую коррозию и продлевая срок службы деталей.

Экологические факторы

Условия окружающей среды играют решающую роль в определении того, какой металл прослужит дольше:

| Окружающая среда | Латунное исполнение | Бронзовая производительность |

|---|---|---|

| Морская/солоноватая вода | От плохого до умеренного | Превосходно |

| Пресная вода | Хорошо | Очень хорошо |

| Открытый (городской) | Умеренный | Хорошо |

| В помещении | Превосходно | Превосходно |

| Промышленность (химическая) | Бедный | Умеренный |

Перепады температуры и уровень влажности также влияют на долговечность. Бронза лучше сохраняет свою структурную целостность при перепадах температур, в то время как латунь может испытывать более значительные изменения размеров, которые со временем могут повредить прецизионные компоненты.

Износостойкость

Когда речь идет о механическом износе, бронза обычно демонстрирует превосходные характеристики. Именно поэтому бронзовые подшипники, втулки и шестерни часто можно встретить в тех областях, где трение постоянно. Материал трибологические свойства4 делают его идеальным для использования в условиях повышенной износостойкости.

Латунь, хотя и более мягкая, все же находит применение в тех случаях, когда ее износостойкие характеристики оказываются полезными - особенно в паре с более твердыми металлами, где желательна некоторая степень "отдачи" для уменьшения износа более дорогих компонентов.

Различия в составе, влияющие на продолжительность жизни

Принципиальное различие между этими сплавами заключается в их составе:

- Латунь: В основном медь и цинк (обычно 60-70% медь, 30-40% цинк)

- Бронза: в основном медь и олово (обычно 88-95% меди, 5-12% олова)

Эти различия в составе напрямую влияют на продолжительность жизни по нескольким направлениям:

Оцинковка в латуни

Одним из наиболее уязвимых мест латуни является децинкование - процесс, при котором цинк вымывается из сплава при воздействии определенных условий, особенно кислой или богатой хлоридами среды. В результате остается пористая, ослабленная структура, склонная к разрушению.

В компании PTSMAKE я видел множество случаев, когда латунные компоненты преждевременно выходили из строя в промышленных условиях из-за этого специфического механизма деградации. Возникающая пористость не только нарушает целостность конструкции, но и может привести к утечкам в жидкостных системах, что особенно проблематично при отказе гидравлических компонентов.

Легирующие элементы и их влияние

Дополнительные элементы в обоих сплавах могут существенно изменить их долговечность:

- Содержание свинца в латуни улучшает обрабатываемость, но может снизить коррозионную стойкость

- Алюминий в бронзе образует алюминиевую бронзу, которая обладает исключительной прочностью и износостойкостью

- Кремний в бронзе улучшает текучесть при литье, сохраняя при этом хорошую коррозионную стойкость

Применение в реальном мире и срок службы

За 15 с лишним лет работы в сфере точного производства я заметил четкие закономерности в том, как эти металлы работают в различных областях применения:

Морское применение

Для морских компонентов бронза - несомненный победитель. Военно-морская архитектура веками использовала бронзу именно из-за ее исключительной устойчивости к коррозии в морской воде. Пропеллеры, рули и подводное оборудование, изготовленные из бронзы, могут служить десятилетиями, в то время как латунные аналоги могут потребовать замены уже через несколько лет.

Архитектурные элементы

В архитектурных объектах, подверженных атмосферным воздействиям, бронза обычно сохраняет свою целостность в течение 50 с лишним лет при минимальном уходе. Характерная патина, которая образуется - от коричневого до зеленого цвета в зависимости от условий окружающей среды - не только защищает металл, но и часто считается эстетически привлекательной.

Латунные архитектурные элементы, хотя изначально и выглядят более блестяще, требуют более частого ухода для предотвращения износа, особенно в прибрежной или промышленной среде.

Механические компоненты

Для механических деталей, подверженных трению и износу, превосходная твердость и износостойкость бронзы обеспечивают более длительный срок службы. Именно поэтому бронза остается предпочтительным материалом для подшипников, втулок и зубчатых колес в критических областях применения, где выход из строя может быть дорогостоящим или опасным.

При проектировании с учетом долговечности мы в PTSMAKE часто рекомендуем бронзу для компонентов, которые будут испытывать значительные механические нагрузки в сочетании с воздействием окружающей среды. Дополнительные затраты на материал обычно компенсируются увеличенным сроком службы и снижением потребности в обслуживании.

Каковы общие проблемы при обработке бронзы?

Пробовали ли вы когда-нибудь обрабатывать бронзовые детали, но в итоге получали некачественные результаты? Или, может быть, вы сталкивались с неожиданным износом инструмента, который срывал сроки производства? Обработка бронзы кажется простой, но часто скрывает в себе сложности, которые могут расстроить даже опытных машинистов.

Обработка бронзы сопряжена с рядом общих проблем, включая износ инструмента, изменение твердости материала, проблемы контроля стружки, проблемы терморегулирования и сложности с обработкой поверхности. Понимание этих проблем необходимо для достижения точных результатов и продления срока службы инструмента при работе с бронзовыми сплавами.

Понимание различий в твердости материалов

Одна из наиболее серьезных проблем, с которой я сталкиваюсь при обработке бронзы, - это работа с вариациями твердости материала. Бронзовые сплавы содержат различные пропорции меди и других элементов, таких как олово, алюминий, кремний или фосфор. Каждый состав приводит к различным уровням твердости.

Например, оловянные бронзы (с содержанием олова 10-12%), как правило, значительно тверже алюминиевых бронз. Когда поставщик предоставляет материал с составом, немного отличающимся от указанного, тщательно рассчитанные параметры резки внезапно становятся неэффективными.

В компании PTSMAKE мы внедрили строгие протоколы тестирования материалов для решения этой проблемы. Перед началом любого проекта по обработке бронзы мы проверяем точный состав и твердость материала. Этот дополнительный шаг позволил сэкономить бесчисленное количество часов на устранение неполадок и повторную обработку.

Методы испытания твердости материалов из бронзы

Определить точную твердость бронзовых материалов можно несколькими методами:

- Испытание на твердость по Бринеллю - Идеально подходит для литых бронзовых деталей

- Испытания на твердость по Роквеллу - Лучше для кованой бронзы с однородной структурой

- Портативный прибор для измерения твердости - Применяется для обработки крупных бронзовых деталей

Применение этих методов тестирования позволяет получить данные, необходимые для соответствующей настройки параметров обработки.

Быстрый износ и разрушение инструмента

Износ инструмента - еще одна серьезная проблема при обработке бронзы. Абразивная природа бронзы, особенно в сплавах, содержащих кремний или алюминий, может привести к преждевременная деградация инструмента5 и провал.

При обработке фосфористой бронзы я наблюдал, что режущий инструмент затупляется на 40% быстрее, чем при обработке низкоуглеродистой стали. Такой ускоренный износ не только увеличивает стоимость инструмента, но и влияет на точность размеров при изменении геометрии инструмента.

Для борьбы с этой проблемой:

- Используйте твердосплавные инструменты с соответствующими покрытиями (хорошо подходят TiAlN или алмазные покрытия).

- Внедрить более частые циклы проверки инструментов

- Рассмотрите керамические или CBN-режущие инструменты для крупносерийного производства

Правильный выбор инструментального материала, основанный на специфическом бронзовом сплаве, позволяет увеличить срок службы инструмента в 2-3 раза по сравнению со стандартными инструментами из быстрорежущей стали.

Проблемы с управлением микросхемами

Управление образованием и удалением стружки представляет собой уникальную проблему при обработке бронзы. В отличие от некоторых материалов, которые образуют аккуратную, предсказуемую стружку, бронза может создавать длинную, нитевидную стружку, которая обвивается вокруг инструмента или заготовки.

Эти проблемные чипы могут:

- Царапины на отделанных поверхностях

- Вмешиваются в поток охлаждающей жидкости

- Создают угрозу безопасности для операторов

- Приводят к нестабильным условиям резки

Я обнаружил, что применение правильной геометрии стружколомателя и регулировка скорости подачи могут значительно улучшить контроль над стружкой. Например, увеличение скорости подачи на 15-20% при сохранении той же скорости резания часто превращает проблемную стружку в более управляемую стружку в форме запятой.

Проблемы терморегулирования

Теплопроводность бронзы сильно различается у разных сплавов, что создает проблемы с управлением теплом при обработке. Эта таблица иллюстрирует различия в теплопроводности:

| Тип сплава бронза | Теплопроводность (Вт/м-К) | Относительная сложность обработки |

|---|---|---|

| На основе меди | 26-50 | Умеренный |

| Алюминий Бронза | 30-83 | Высокий |

| Фосфористая бронза | 22-50 | От умеренного до высокого |

| Кремниевая бронза | 35-45 | Очень высокий |

Относительно высокая теплопроводность бронзы по сравнению со сталью означает, что тепло быстро рассеивается по всей заготовке. Хотя это помогает предотвратить локальный перегрев, это может привести к нарушению точности размеров, поскольку в процессе обработки вся заготовка расширяется.

Для прецизионных бронзовых деталей я использую температурные условия и позволяю заготовкам достичь теплового равновесия перед финишной обработкой.

Сложности с обработкой поверхности

Достижение равномерной обработки поверхности бронзовых деталей может быть особенно сложной задачей. Мягкость бронзы по сравнению со сталью приводит к тому, что она может размазываться, а не чисто срезаться, что приводит к появлению дефектов поверхности.

Решение заключается в следующем:

- Использование острых инструментов с положительным углом наклона

- Выполнение чистовых проходов с малой глубиной резания

- Выбор подходящих смазочно-охлаждающих жидкостей (лучше всего подходят сернистые масла)

- Поддержание постоянной скорости подачи на протяжении всей операции

При обработке деталей из декоративной бронзы в PTSMAKE мы разработали специализированные процессы полировки, которые следуют за операциями ЧПУ для достижения зеркальной чистоты там, где это необходимо.

Соображения по поводу гальванической коррозии

Хотя это и не совсем задача обработки, обеспечение того, чтобы обработанные бронзовые детали не подвергались гальванической коррозии в конечной области применения, имеет решающее значение. При контакте бронзы с разнородными металлами в присутствии электролита может возникнуть ускоренная коррозия.

Эту потенциальную проблему необходимо учитывать в процессе проектирования и обработки:

- Планирование соответствующих защитных покрытий

- Проектирование изоляции между разнородными металлами

- Обеспечение надлежащей очистки после обработки для удаления токопроводящих остатков

Рекомендации по пост-обработке

Чтобы добиться максимальной эффективности обработанных бронзовых деталей, обратите внимание на следующие этапы последующей обработки:

- Термообработка для снятия напряжения

- Пассивация поверхности для повышения коррозионной стойкости

- Нанесение защитных покрытий, где это необходимо

- Правильная очистка для удаления всех остатков обработки

При систематическом решении этих проблем обработка бронзы становится гораздо более управляемой. За 15 с лишним лет работы в этой отрасли я убедился, что правильное планирование и знание материалов являются ключом к успешным проектам по обработке бронзы.

Как обработка бронзы влияет на допуски деталей?

Вы когда-нибудь получали бронзовые детали, которые просто не подходили друг к другу? Или, возможно, вы проектировали прецизионную бронзовую деталь, но обнаружили, что конечный обработанный продукт не соответствует вашим требованиям? Разочарование от работы с деталями, которые выходят за пределы допустимого диапазона, может сорвать проект и значительно увеличить расходы.

Обработка бронзы влияет на допуски деталей в первую очередь благодаря свойствам теплового расширения материала, характеру износа инструмента и его склонности к возвратному движению во время операций резания. Правильные методы обработки, выбор инструмента и контроль процесса необходимы для поддержания жестких допусков на бронзовые детали.

Свойства материалов и их влияние на допуски

Бронзовые сплавы обладают уникальными физическими свойствами, которые напрямую влияют на допуски при обработке. При работе с бронзой я убедился, что понимание этих фундаментальных характеристик материала имеет решающее значение для достижения точных размеров.

Учет теплового расширения

Бронза имеет относительно высокий коэффициент теплового расширения по сравнению с другими распространенными материалами для обработки. Во время обработки трение между режущим инструментом и заготовкой приводит к выделению тепла, в результате чего бронза расширяется. Это тепловое расширение может существенно повлиять на точность размеров, особенно в прецизионных изделиях.

По моему опыту работы в компании PTSMAKE, контроль температуры во время обработки очень важен для поддержания жестких допусков. Для компонентов, требующих допусков менее ±0,001", мы применяем строгие протоколы температурного контроля в нашем обрабатывающем центре с ЧПУ. Это включает в себя:

- Поддержание постоянной температуры окружающей среды в зоне обработки

- Использование систем охлаждения для минимизации накопления тепла

- Дайте деталям достичь теплового равновесия перед окончательными измерениями

Твердость материала и износ инструмента

Бронзовые сплавы значительно отличаются по твердости, что напрямую влияет на допуски при обработке. Более мягкие бронзы, такие как оловянная, склонны к образованию наростов на режущих инструментах, а более твердые, такие как алюминиевая, могут ускорить износ инструмента.

Я заметил, что износ инструмента является одним из основных факторов, влияющих на постоянство допусков при длительном производстве. По мере износа инструмента размеры постепенно смещаются, что может привести к нарушению спецификации деталей. Для критических бронзовых компонентов мы применяем следующие методы:

- Регулярный осмотр и замена инструментов

- Проверка размеров в процессе производства

- Компенсация траектории движения инструмента на основе моделей износа

Методы обработки для обеспечения оптимальных допусков

Выбор метода обработки существенно влияет на достижимые допуски бронзовых деталей. Различные подходы обеспечивают разный уровень точности и стабильности.

Фрезерная обработка с ЧПУ и токарная обработка бронзы

Когда точность имеет первостепенное значение, выбор между фрезерной и токарной обработкой становится решающим. В следующей таблице приведены типичные допуски для методов обработки бронзы:

| Метод обработки | Типичный диапазон допусков | Лучшее для |

|---|---|---|

| Фрезерование с ЧПУ | ±0,002" до ±0,0005" | Сложные геометрии, плоские поверхности |

| Токарная обработка с ЧПУ | ±0,001" до ±0,0003" | Цилиндрические элементы, наружная резьба |

| Шлифование | ±0,0005" до ±0,0001" | Сверхточные поверхности, отделка |

| EDM | ±0,0005" - ±0,0002" | Замысловатые формы, твердые бронзовые сплавы |

Для деталей, требующих очень жестких допусков, мы часто используем комбинацию этих процессов. При первичной черновой обработке удаляется основная масса материала, а затем выполняются операции чистовой обработки, которые позволяют достичь более высокой точности.

Параметры резки и их влияние

Скорость резания, подача и глубина резания напрямую влияют на допуски при обработке бронзовых деталей. По моему опыту, оптимизация этих параметров необходима для получения стабильных результатов. Для большинства бронзовых сплавов я рекомендую:

- Более высокая скорость резки, чем при работе со сталью (обычно в 1,5-2 раза выше)

- Умеренные скорости подачи для предотвращения закалка6 и отклонение инструмента

- Малая глубина реза для финишных проходов для минимизации тепловыделения

Общие проблемы с допусками при обработке бронзы

Несмотря на тщательное планирование, при обработке бронзы возникает ряд проблем, которые могут повлиять на достижение допусков. Знание этих проблем помогает смягчить их влияние.

Внутренние напряжения и деформации

Бронзовые отливки и кованые изделия часто содержат остаточные внутренние напряжения, которые могут вызвать деформацию при механической обработке. При удалении материала эти напряжения высвобождаются, что может привести к деформации или искривлению детали.

Чтобы противостоять этому эффекту, мы используем несколько стратегий:

- Термообработка для снятия напряжений перед прецизионной механической обработкой

- Черновые операции, при которых материал снимается равномерно со всех сторон

- Прогрессивные методы обработки, позволяющие выравнивать промежуточные напряжения

Особенности отделки поверхности

Взаимосвязь между качеством обработки поверхности и допусками на размеры особенно важна для бронзовых деталей. Шероховатые поверхности не только влияют на функциональные характеристики деталей, но и могут затруднять точные измерения.

Для критических применений мы рекомендуем следующие рекомендации по обработке поверхности бронзовых деталей:

- Общие механические компоненты: 32-63 мкн Ra

- Подшипниковые поверхности: 16-32 мкм Ra

- Уплотнительные поверхности: 8-16 мкн Ra

- Установка оптических компонентов: 4-8 мкн Ra

Для достижения такой чистоты поверхности часто требуется специальная оснастка и тщательно контролируемые параметры обработки, но в результате значительно улучшается контроль размеров.

Передовые стратегии для обработки бронзы с жесткими допусками

Для задач, требующих самых жестких допусков, стандартные методы обработки могут оказаться недостаточными. В таких случаях необходимы специализированные технологии.

Обработка с температурной компенсацией

Для сверхточных бронзовых деталей мы применяем стратегии обработки с температурной компенсацией. Этот подход включает в себя:

- Мониторинг температуры материала и окружающей среды в режиме реального времени

- Прогнозное моделирование эффектов теплового расширения

- Автоматизированная настройка траекторий движения инструмента в зависимости от теплового режима

Эти методы позволяют нам добиваться допусков до ±0,0001 дюйма на некоторых бронзовых компонентах даже в не самых лучших условиях окружающей среды.

Вторичные операции для повышения точности

Когда только механическая обработка не позволяет достичь требуемых допусков, необходимо прибегнуть к вторичным операциям. Для бронзовых деталей распространенными вторичными операциями являются:

- Шлифование (поверхностное, цилиндрическое или бесцентровое)

- Притирка для очень плоских поверхностей

- Хонингование для получения точных внутренних диаметров

- Ручная подгонка критических сопрягаемых компонентов

Хотя эти дополнительные операции увеличивают стоимость, они могут быть важны для удовлетворения самых строгих требований к допускам в аэрокосмической промышленности, медицине и научном приборостроении.

Какие виды обработки поверхности можно получить при обработке бронзы?

Вы когда-нибудь получали бронзовую деталь, которая не имела правильной отделки поверхности для вашего применения? Или пытались донести до партнера по обработке, какая именно отделка вам нужна? Разница между идеальной и посредственной отделкой может сделать или сломать ваши бронзовые детали.

При обработке бронзы можно достичь шероховатости поверхности от зеркальной 0,1 мкм Ra до шероховатой 6,3 мкм Ra. Достигаемая чистота зависит от сплава бронзы, метода обработки, параметров резания и методов последующей обработки, таких как полировка, дробеструйная обработка или анодирование.

Основы отделки поверхности бронзы

Работа с бронзой требует понимания уникальных характеристик этого универсального сплава. Под чистотой поверхности при обработке бронзы понимается текстура и внешний вид окончательно обработанной поверхности детали. При обсуждении чистоты поверхности обычно используется значение Ra (среднее значение шероховатости), которое измеряет среднее отклонение профиля поверхности в микрометрах (мкм).

Чем меньше значение Ra, тем более гладкая поверхность. По моему опыту работы в PTSMAKE, бронзовые компоненты могут иметь чистоту поверхности от 0,1 мкм Ra (очень гладкая) до примерно 6,3 мкм Ra (относительно грубая), в зависимости от нескольких факторов.

Факторы, влияющие на качество поверхности бронзы

На качество обработки поверхности бронзовых деталей влияют несколько ключевых факторов:

Тип сплава бронза: Различные бронзовые сплавы обрабатываются по-разному. Оловянные бронзы обычно дают лучшую обработку поверхности, чем алюминиевые, из-за их меньшей твердости.

Процесс обработки: Тип операции обработки существенно влияет на качество поверхности.

Выбор инструмента: Правильная геометрия и материал режущего инструмента могут значительно улучшить качество обработки поверхности.

Параметры резки: Скорость, подача и глубина резания влияют на качество обработки.

Жесткость машины: Более жесткие станки с ЧПУ производят более стабильные и гладкие поверхности.

Позвольте мне рассказать, как каждый метод обработки влияет на качество поверхности бронзы.

Шероховатость поверхности в зависимости от метода обработки

Фрезерование с ЧПУ

Фрезерование с ЧПУ - один из самых распространенных методов обработки бронзовых деталей. Качество поверхности, достигаемое при фрезеровании, зависит от нескольких факторов:

| Параметры фрезерования | Поверхностная отделка Воздействие |

|---|---|

| Тип инструмента | Фрезы с шаровым наконечником производят более гладкую отделку, чем фрезы с плоским наконечником |

| Расстояние между ступенями | Меньший шаг (5-10% от диаметра инструмента) обеспечивает более тонкую обработку |

| Скорость резки | Более высокая скорость вращения шпинделя обычно позволяет получить более гладкие поверхности |

| Скорость подачи | Более низкие скорости подачи обычно приводят к улучшению качества обработки поверхности |

При правильных параметрах фрезерная обработка бронзы с ЧПУ позволяет достичь чистоты поверхности в диапазоне 0,8-3,2 мкм Ra. Для получения особо гладких поверхностей с Ra менее 0,8 мкм обычно требуется постобработка.

Токарная обработка с ЧПУ

Токарная обработка бронзовых деталей позволяет добиться превосходной чистоты поверхности, зачастую лучшей, чем при фрезеровании:

| Параметр поворота | Поверхностная отделка Воздействие |

|---|---|

| Тип вставки | Алмазные или CBN-пластины обеспечивают тончайшую отделку |

| Радиус вставки | Больший радиус носовой части обычно обеспечивает более гладкую поверхность |

| Скорость резки | Более высокие скорости улучшают качество обработки, но могут вызвать закалку. |

| Скорость подачи | Критический фактор - более медленная подача обеспечивает лучшую отделку |

При оптимизированных параметрах токарная обработка бронзы с ЧПУ позволяет достичь чистоты поверхности до 0,4 мкм Ra непосредственно на станке. Сайт калибровка токарного станка7 Этот процесс необходим для поддержания постоянной чистоты поверхности точеных бронзовых деталей.

Шлифование и абразивные процессы

Для решения сложных задач, требующих очень тонкой обработки поверхности, часто используются операции шлифования:

| Параметры измельчения | Поверхностная отделка Воздействие |

|---|---|

| Тип колеса | Круги с более мелкой зернистостью обеспечивают более гладкую отделку |

| Скорость вращения колеса | Более высокие скорости, как правило, обеспечивают лучшую отделку |

| Расход охлаждающей жидкости | Правильное охлаждение предотвращает термическое повреждение поверхности |

| Частота перевязок | Регулярная правка колес поддерживает качество отделки |

При правильном выполнении шлифования поверхности бронзы можно достичь гладкости 0,1-0,4 мкм Ra.

Техники постобработки для бронзы

Для получения тончайшей отделки поверхности бронзовых деталей можно использовать различные методы постобработки:

Методы полировки

Полировка позволяет преобразить обработанную бронзовую поверхность и добиться зеркального блеска:

- Механическая полировка: При использовании все более тонких абразивов можно получить финишное покрытие с Ra менее 0,1 мкм.

- Вибрационная обработка: Детали помещаются в вибрирующую чашу с материалами различной крупности.

- Кувыркание в бочке: Отлично подходит для снятия заусенцев и получения равномерной сатинированной поверхности.

Обработка поверхности

Помимо механической обработки, бронзовые поверхности можно улучшить несколькими способами:

- Обработка бисером: Создает равномерное матовое покрытие в диапазоне 1,6-3,2 мкм Ra.

- Химическая очистка: Удаляет окислы и загрязнения перед окончательной отделкой.

- Патинирование: Контролируемое окисление в декоративных или защитных целях.

Варианты покрытий

Для специальных применений на бронзовые детали могут наноситься дополнительные покрытия:

- Прозрачные покрытия: Сохраняет внешний вид и предотвращает окисление.

- Гальваническое покрытие: С такими металлами, как никель, для улучшения свойств.

- PVD-покрытия: Для экстремальной износостойкости при сохранении точности размеров.

Требования к чистоте поверхности в конкретной отрасли

Различные отрасли промышленности предъявляют особые требования к отделке поверхности бронзовых деталей:

- Морское применение: Часто для гребных винтов и подводных компонентов требуется Ra 0,8-1,6 мкм, чтобы уменьшить биообрастание.

- Применение подшипников: Для оптимального развития смазочной пленки обычно требуется 0,2-0,4 мкм Ra.

- Декоративное использование: Для эстетической привлекательности может потребоваться зеркальная отделка менее 0,1 мкм Ra.

- Электрические разъемы: Обычно требуется 0,4-0,8 мкм Ra для оптимальной проводимости и контактного сопротивления.

В компании PTSMAKE мы разработали специализированные процессы для каждой отрасли промышленности, чтобы обеспечить стабильные результаты обработки поверхности бронзовых деталей.

Как правильно выбрать бронзовый сплав для обработки на станках с ЧПУ?

Вы когда-нибудь заглядывали в длинный список бронзовых сплавов, совершенно ошеломленные выбором? Или, возможно, вы выбрали бронзу, которая казалась идеальной для вашего проекта, но на середине пути обнаружили, что она не соответствует ожиданиям?

Выбор подходящего бронзового сплава для обработки на станках с ЧПУ требует соблюдения баланса между несколькими факторами, включая механические свойства, обрабатываемость, коррозионную стойкость и стоимость. Идеальный выбор зависит от ваших конкретных требований к применению, условий окружающей среды и бюджетных ограничений с учетом компромисса между прочностью, износостойкостью и электропроводностью.

Классификация бронзовых сплавов

Бронзовые сплавы представляют собой одно из самых универсальных семейств материалов, доступных для обработки на станках с ЧПУ. Как человек, который руководил бесчисленными выборами материалов для прецизионных компонентов, я убедился, что понимание фундаментальной системы классификации очень важно перед тем, как сделать выбор.

Бронза - это, прежде всего, сплав меди и олова, но в современные сорта бронзы добавляют дополнительные элементы, которые существенно меняют их свойства. Наиболее распространенные классификации включают:

Оловянные бронзы

Эти традиционные бронзовые сплавы содержат 5-25% олова, остальное - медь. Их превосходная коррозионная стойкость делает их идеальными для применения в морских условиях. По моему опыту, детали, обработанные из оловянной бронзы, исключительно хорошо работают в соленой воде, где другие металлы быстро разрушаются.

Алюминиевые бронзы

Содержащие алюминий 4-11% и иногда небольшое количество железа и никеля, эти бронзы обеспечивают превосходную прочность и исключительную коррозионную стойкость. Они особенно полезны для компонентов, испытывающих высокие механические нагрузки и подвергающихся воздействию коррозионной среды.

Кремниевые бронзы

Благодаря содержанию кремния 2-4% эти сплавы обладают превосходной пластичностью и коррозионной стойкостью. Они широко используются в архитектуре и известны своей привлекательной золотистой отделкой, которая со временем приобретает характерную патину.

Фосфорные бронзы

Они содержат 0,5-11% олова и 0,01-0,35% фосфора, обеспечивая отличные пружинящие свойства и усталостную прочность. Я видел, как фосфористая бронза замечательно работает в электрических приложениях, требующих хорошей проводимости в сочетании с механической прочностью.

Свинцовые бронзы

Когда эффективность обработки8 становится критически важным, свинцовые бронзы, содержащие свинец 1-10%, обеспечивают превосходные результаты. Свинец действует как стружколом при обработке, уменьшая износ инструмента и улучшая качество поверхности.

Основные свойства, которые необходимо учитывать при обработке с ЧПУ

При выборе бронзового сплава для обработки на станках с ЧПУ несколько ключевых свойств определяют как технологичность, так и конечные эксплуатационные характеристики:

Рейтинг обрабатываемости

Бронзовые сплавы значительно различаются по степени обрабатываемости, что напрямую влияет на стоимость и качество продукции:

| Бронзовый тип | Рейтинг обрабатываемости (%) | Формирование стружки | Срок службы инструмента |

|---|---|---|---|

| Свинцовая бронза (C93200) | 80-90 | Превосходно | Очень хорошо |

| Фосфористая бронза (C51000) | 40-50 | Хорошо | Умеренный |

| Алюминиевая бронза (C95400) | 30-40 | Ярмарка | Ярмарка |

| Кремниевая бронза (C65500) | 50-60 | Хорошо | Хорошо |

Механические свойства

Понимание механических требований вашего применения имеет решающее значение для правильного выбора:

| Недвижимость | Высокопрочные бронзы | Стандартные бронзы | Низкопрочные бронзы |

|---|---|---|---|

| Прочность на разрыв (МПа) | 550-850 | 350-550 | 220-350 |

| Предел текучести (МПа) | 250-450 | 150-250 | 90-150 |

| Удлинение (%) | 10-20 | 20-30 | 30-45 |

| Твердость (Бринелль) | 150-220 | 80-150 | 60-80 |

Устойчивость к коррозии

Отличная коррозионная стойкость бронзы часто является ключевым фактором выбора:

| Окружающая среда | Рекомендуемые типы бронзы |

|---|---|

| Соленая вода | Оловянная бронза, алюминиевая бронза |

| Промышленные химикаты | Кремниевая бронза, фосфористая бронза |

| Атмосферное воздействие | Кремниевая бронза, оловянная бронза |

| Пресная вода | Большинство видов бронзы |

Рекомендации по применению

Основываясь на своем опыте работы в PTSMAKE с прецизионной обработкой бронзы, я разработал несколько рекомендаций для конкретных условий применения:

Применение подшипников и износа

Для компонентов, испытывающих трение и износ, я обычно рекомендую:

- C93200 (подшипниковая бронза) для подшипников общего назначения

- Алюминиевая бронза C95400 для высоконагруженных подшипников

- Оловянистая бронза C90300 для умеренных нагрузок с отличной прочностью

Самосмазывающиеся свойства некоторых бронзовых сплавов делают их лучше других металлов в тех случаях, когда обслуживание затруднено.

Морские компоненты

В условиях соленой воды коррозионная стойкость приобретает первостепенное значение:

- C92200 (Navy M) бронза для гребных винтов и подводной арматуры

- Никель-алюминиевая бронза C95500 для критически важных морских компонентов

- Кремниевая бронза C65500 для крепежа и неструктурной морской фурнитуры

Электрические приложения

Когда наряду с механическими свойствами требуется электропроводность:

- Фосфористая бронза C51000 для электрических контактов и пружин

- Кремниевая бронза C65500 для электрических разъемов, требующих прочности

- C94700 для применений, требующих одновременно электропроводности и подшипниковых свойств

Соображения по поводу затрат и выгод

Работая с клиентами PTSMAKE, я всегда подчеркиваю, что стоимость материала должна оцениваться в сравнении со стоимостью жизненного цикла. Хотя некоторые бронзовые сплавы могут изначально стоить на 20-30% дороже, они часто обеспечивают:

- Увеличенный срок службы компонентов (иногда в 2-3 раза)

- Снижение требований к техническому обслуживанию

- Сокращение времени простоя системы

- Улучшенный запас прочности

Например, использование алюминиевой бронзы C95400 вместо стандартной красной латуни C83600 может привести к увеличению стоимости материалов, но превосходная прочность и коррозионная стойкость обычно приводят к значительному снижению общей стоимости владения критически важными компонентами.

Адаптация процессов обработки

Различные бронзовые сплавы требуют особых подходов к обработке:

Регулировка скорости резки

- Свинцовые бронзы: Возможность обработки на высоких скоростях (до 400 см3)

- Алюминиевые бронзы: Требуют умеренных скоростей (150-250 см3)

- Оловянные бронзы: Лучше всего обрабатывать на умеренных скоростях (200-300 см3)

Выбор инструмента

- Свинцовистые бронзы: Хорошо работают стандартные инструменты из быстрорежущей стали

- Алюминиевые бронзы: Рекомендуется использовать твердосплавные инструменты

- Кремнистые бронзы: Острые инструменты с положительным углом наклона

В компании PTSMAKE мы убедились, что подбор правильных параметров резки для каждого типа бронзы очень важен для достижения жестких допусков и превосходной чистоты поверхности.

Узнайте, как прочность материала влияет на успех и долговечность вашего проекта по обработке. ↩

Узнайте, как эти свойства влияют на эффективность и качество обработки. ↩

Этот технический рейтинг помогает сравнить эффективность обработки различных металлов. ↩

Узнайте, как трение между поверхностями влияет на долговечность деталей. ↩

Узнайте о механизмах износа инструмента и способах его предотвращения при обработке бронзы. ↩

Узнайте, как это металлургическое явление влияет на качество деталей и стратегию обработки. ↩

Узнайте о методах калибровки точной обработки для получения превосходной бронзовой отделки. ↩

Нажмите, чтобы узнать о передовых методах обработки бронзовых сплавов. ↩