Вам сложно обрабатывать сложные детали традиционными методами с ЧПУ? Многие производители сталкиваются с тем, что при попытке создания сложных геометрических форм их возможности ограничены 3-осевой обработкой, что приводит к многократным настройкам, увеличению количества ошибок и задержкам в производстве.

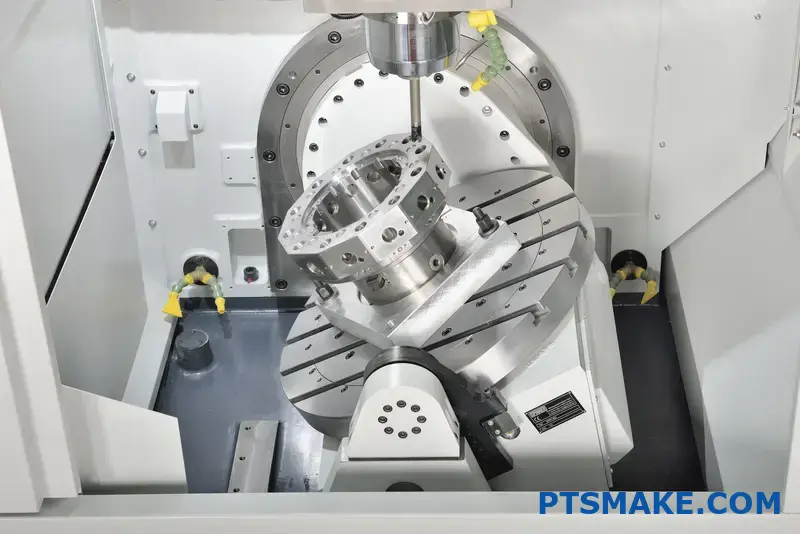

5-осевая обработка с ЧПУ - это производственный процесс, в котором управляемые компьютером режущие инструменты перемещаются по пяти различным осям одновременно, что позволяет обрабатывать сложные геометрические фигуры за один установ с большей точностью, чем при традиционной 3-осевой обработке.

Я видел, как многие клиенты переходят на 5-осевую обработку после того, как столкнулись с трудностями при выполнении проектов с несколькими установками. Эта передовая технология уже не только для аэрокосмической промышленности - она преобразует отрасли, сокращая время наладки, повышая точность и позволяя создавать детали, которые раньше было невозможно изготовить эффективно. Позвольте мне рассказать вам о том, почему 5-осевая обработка может стать тем игровым моментом, который необходим вашему производству.

Что означает 5 осей в системе ЧПУ?

Вы когда-нибудь задумывались, почему некоторые обрабатываемые детали кажутся невероятно сложными? Или почему некоторые детали с замысловатой геометрией можно изготовить за один установ? Секрет часто кроется в передовой технологии ЧПУ, которую многие производители не до конца понимают и не используют.

5-осевая обработка с ЧПУ - это производственный процесс, в котором режущий инструмент перемещается одновременно по пяти различным осям. В отличие от традиционных 3-осевых станков, 5-осевые ЧПУ могут подходить к заготовке практически с любого направления, что позволяет создавать сложные геометрические формы за один установ без перестановки.

Понимание осей в обработке с ЧПУ

Когда мы говорим об осях в обработке с ЧПУ, мы имеем в виду направления, в которых может двигаться режущий инструмент или заготовка. В стандартном 3-осевом станке эти движения ограничены тремя линейными осями: X, Y и Z. По этим осям инструмент может двигаться влево-вправо, вперед-назад, вверх-вниз.

При переходе к 5-осевой обработке появляются две дополнительные поворотные оси, обычно обозначаемые A, B и C. Эти поворотные оси соответствуют вращению вокруг осей X, Y и Z соответственно. В зависимости от конфигурации станка две из этих трех поворотных осей используются наряду с тремя линейными осями.

Пять осей с пояснениями

- Ось X: Горизонтальное движение (слева направо)

- Ось Y: Вертикальное движение (вверх и вниз)

- Ось Z: Движение по глубине (вперед и назад)

- Ось A: Вращение вокруг оси X

- Ось B: Вращение вокруг оси Y

- Ось C: Вращение вокруг оси Z

В 5-осевом станке обычно используются три основные линейные оси (X, Y, Z) плюс две поворотные оси в зависимости от его конкретной конфигурации.

Типы конфигураций 5-осевой обработки

Существует несколько конфигураций 5-осевых станков с ЧПУ, каждая из которых имеет свои уникальные характеристики и сферы применения. Два наиболее распространенных типа, с которыми я работаю в PTSMAKE, - это:

Обработка по 3+2 осям (позиционная 5-осевая обработка)

При обработке по схеме 3+2 две поворотные оси позиционируют режущий инструмент под фиксированным углом по отношению к заготовке, а затем три линейные оси выполняют операцию резания. Поворотные оси не перемещаются в процессе резки, а переставляются между операциями.

Этот подход предлагает:

- Улучшенная жесткость при резке

- Повышенная точность для определенных геометрических форм

- Более простое программирование по сравнению с полной 5-осевой системой

- Более низкий начальный барьер для магазинов, переходящих с 3-осевой системы

Непрерывная 5-осевая обработка (одновременная 5-осевая обработка)

Эта более совершенная технология предполагает одновременное движение всех пяти осей во время операции резания. Инструмент постоянно переориентируется относительно заготовки, поддерживая оптимальные условия резания на протяжении всего времени.

Преимущества включают:

- Превосходная отделка поверхности

- Возможность обработки самых сложных геометрических форм

- Сокращение времени цикла для некоторых компонентов

- Устранение многочисленных настроек

Преимущества 5-осевой обработки с ЧПУ

Преимущества 5-осевой обработки выходят за рамки возможности создания сложных деталей. Вот основные преимущества, которые я заметил, внедряя 5-осевые решения для наших клиентов:

Сокращение времени установки

При традиционной 3-осевой обработке сложные детали часто требуют нескольких настроек. Каждая настройка может привести к ошибкам и отнимает ценное производственное время. Пятиосевой станок позволяет получить доступ к нескольким поверхностям детали за одну установку, что значительно сокращает время обработки и улучшает точность размеров1.

Улучшенная отделка поверхности

Возможность поддерживать оптимальную ориентацию инструмента относительно детали приводит к улучшению качества поверхности. Это особенно ценно в аэрокосмической, медицинской и высокопроизводительной автомобильной промышленности, где качество поверхности напрямую влияет на функциональность.

Увеличение срока службы инструмента

Благодаря поддержанию идеальных условий резания и углов подхода 5-осевая обработка часто значительно продлевает срок службы инструмента. Режущая кромка более эффективно зацепляется с материалом, снижая износ и обеспечивая более высокую скорость резания.

Возможность работы со сложными геометриями

Пожалуй, самым очевидным преимуществом является возможность создания геометрии, которая была бы сложна или невозможна на обычных станках. Подрезы, сложные углы и органические формы становятся легко достижимыми.

Общие области применения 5-осевой обработки

Возможности 5-осевой обработки делают ее особенно ценной в нескольких отраслях промышленности:

| Промышленность | Типовые применения | Ключевые преимущества |

|---|---|---|

| Аэрокосмическая промышленность | Лопатки турбин, конструктивные элементы | Снижение веса, сложные геометрические формы |

| Медицина | Имплантаты, хирургические инструменты | Органические формы, высокая точность |

| Автомобили | Головки цилиндров, компоненты на заказ | Повышенная эффективность, сложные функции |

| Энергия | Рабочие колеса, компоненты турбин | Повышенная производительность, долговечность |

| Изготовление пресс-форм | Сложные формы сердцевины и полости | Сокращение времени выполнения заказа, повышение точности |

Подходит ли 5-осевая обработка для вашего проекта?

Хотя пятиосевая обработка предоставляет огромные возможности, она не всегда является наиболее экономически эффективным решением для каждой детали. В компании PTSMAKE я помогаю клиентам оценить, имеет ли смысл использовать 5-осевую обработку, исходя из нескольких факторов:

- Усложнение деталей - Детали с множеством угловых элементов имеют наибольшие преимущества

- Объем производства - Экономия времени на настройку увеличивается при больших объемах работ

- Требования к допускам - Обработка с одной установкой часто обеспечивает более высокую точность

- Материальные соображения - Дорогие материалы выигрывают от повышения эффективности

- Ограничения по срокам выполнения - Ускоренное выполнение работ благодаря сокращению времени на установку

Для более простых деталей с преимущественно ортогональными элементами традиционная 3-осевая обработка может оказаться более экономичной. Главное - подобрать подход к производству в соответствии с конкретными требованиями каждого проекта.

Чем 5-осевой станок с ЧПУ отличается от 3-осевого?

Вы когда-нибудь смотрели на сложную конструкцию детали и сомневались, справится ли с ней имеющееся у вас оборудование с ЧПУ? Или сталкивались с увеличением сроков изготовления, потому что ваш 3-осевой станок требует нескольких настроек для деталей, которые можно обработать за один проход на другом оборудовании?

Основное различие между 3-осевыми и 5-осевыми станками с ЧПУ заключается в том, что 3-осевые станки перемещаются по координатам X, Y и Z, а 5-осевые добавляют две оси вращения (A и B или C), обеспечивая доступ к инструменту практически под любым углом за одну установку, что значительно сокращает время изготовления сложных деталей.

Фундаментальные различия в возможностях осей

Понятие о 3-осевой обработке с ЧПУ

Трехкоординатная обработка с ЧПУ представляет собой основу современной технологии ЧПУ. Эти станки работают по трем линейным осям: X (горизонтальная), Y (вертикальная) и Z (глубина). Такая конфигурация позволяет режущему инструменту перемещаться в трех измерениях относительно заготовки.

Основное преимущество 3-осевой обработки - ее простота. Благодаря меньшему количеству движущихся частей и менее сложным требованиям к программированию эти станки, как правило, более доступны по цене и просты в эксплуатации. Они отлично подходят для изготовления деталей с преимущественно плоскими поверхностями, базовыми контурами и элементами, доступными с верхней части заготовки.

В компании PTSMAKE мы по-прежнему используем 3-осевые станки для изготовления многих простых деталей, особенно когда клиентам требуются экономичные решения для менее сложных геометрических форм. Они идеально подходят для создания 2D-профилей, неглубоких карманов и базовых 3D-поверхностей, не требующих подрезов или сложных угловых элементов.

Эволюция к 5-осевой обработке с ЧПУ

Пятиосевая обработка выводит возможности на новый уровень, добавляя к стандартным трем линейным осям две вращательные. Эти дополнительные оси обычно включают:

- Ось A: Вращение вокруг оси X

- Ось B: Вращение вокруг оси Y

- Ось C: Вращение вокруг оси Z

В большинстве 5-осевых станков наряду с тремя линейными осями используются комбинации A и C или B и C. Такая конфигурация позволяет режущему инструменту или заготовке вращаться, обеспечивая доступ к нескольким сторонам детали за один установ, что физически невозможно при использовании 3-осевого оборудования.

Сайт кинематика2 5-осевая обработка создает возможности, которые меняют представление о возможностях производства. Сложные контуры, глубокие полости с изменяющимся углом наклона стенок и замысловатые детали становятся достижимыми без многократной настройки.

Практическое применение в производстве

Требования к установке и эффективность производства

Одним из наиболее значительных преимуществ 5-осевой технологии является сокращение количества необходимых настроек:

| Тип машины | Типовые установки для сложных деталей | Влияние на производство |

|---|---|---|

| 3-осевое ЧПУ | 4-6 установок | Более длительное время производства, большая вероятность ошибок |

| 5-осевое ЧПУ | 1-2 установки | Уменьшение количества операций, повышение точности, сокращение времени цикла. |

При 3-осевой обработке создание элементов на нескольких сторонах детали требует многократного изменения положения заготовки. Каждое повторное позиционирование приводит к возможным ошибкам выравнивания и отнимает ценное производственное время. По моему опыту работы в PTSMAKE, сложные аэрокосмические детали, которые раньше требовали 5-6 установок на наших 3-осевых станках, теперь требуют всего одной установки на нашем 5-осевом оборудовании.

Геометрическая сложность и свобода дизайна

Ограничения доступа к траектории инструмента при 3-осевой обработке часто заставляют идти на компромиссы при проектировании. Детали, требующие доступа к инструменту под углом, отличным от прямого над деталью, могут оказаться невозможными для обработки или потребовать специальных приспособлений.

5-осевые станки разрушают эти барьеры, позволяя режущему инструменту приближаться к заготовке практически под любым углом. Эта возможность позволяет:

- Подрезы и сложные внутренние элементы

- Сложные углы и контурные поверхности

- Детали с элементами на нескольких поверхностях

- Обработка глубоких полостей с изменением угла наклона стенок

Я видел, как многие клиенты приносили конструкции, которые, как им говорили в других мастерских, "не поддаются обработке", и только после этого они успешно изготавливались на нашем 5-осевом оборудовании без внесения изменений в конструкцию.

Особенности отделки поверхности

Позиционирование инструмента также существенно влияет на качество обработки поверхности:

- Трехкоординатная обработка: Режущий инструмент сохраняет фиксированную ориентацию относительно поверхности детали, что часто приводит к изменению условий зацепления.

- 5-осевая обработка: Станок может поддерживать оптимальную ориентацию инструмента по отношению к поверхности на протяжении всего реза, обеспечивая стабильные условия резания.

Способность поддерживать оптимальные условия резания приводит к более гладким поверхностям и часто позволяет отказаться от дополнительных операций финишной обработки. Для декоративных деталей или компонентов с критически важными поверхностями сопряжения это улучшение может быть существенным.

Экономические соображения: Когда следует выбирать ту или иную технологию

Инвестиционные затраты против производственной экономии

Пятиосевые станки обычно требуют значительно больших капиталовложений:

| Тип машины | Приблизительные инвестиции | Сложность программирования | Уровень квалификации оператора |

|---|---|---|---|

| 3-осевое ЧПУ | $50,000-150,000 | Умеренный | Вступление в промежуточную стадию |

| 5-осевое ЧПУ | $200,000-500,000+ | Высокий | От среднего до продвинутого уровня |

Однако эти инвестиции должны быть сопоставлены с повышением эффективности производства. Для сложных деталей сокращение времени наладки, повышение точности и возможность обработки за одну операцию часто оправдывают более высокую стоимость оборудования.

Факторы принятия решений для конкретного приложения

За годы работы в PTSMAKE я убедился, что эти рекомендации помогают определить, какая технология подходит:

Выберите 3-осевую ось, если:

- Детали имеют преимущественно 2D-черты или простые 3D-контуры

- Большие объемы производства при минимальной геометрической сложности

- Бюджетные ограничения являются существенными

- Желательна простота программирования

Выберите 5-осевой режим, если:

- Детали имеют сложную геометрию, требующую многоракурсного подхода

- Сокращение установки значительно повлияет на время производства

- Строгие требования к качеству обработки поверхности

- Присутствуют подрезы или глубокие полости с изменяющимися углами

Промышленность все больше переходит на 5-осевую технологию по мере снижения стоимости и более очевидных преимуществ, однако 3-осевая обработка остается актуальной для многих областей применения, где ее простота и экономичность соответствуют производственным потребностям.

Эволюция 5-осевой технологии ЧПУ

Приходилось ли вам сталкиваться со сложной геометрией деталей, требующей многократной настройки и перестановки? А может быть, вы испытывали разочарование, наблюдая, как растягиваются сроки производства, а проблемы с контролем качества множатся с каждой ручной настройкой?

5-осевая обработка с ЧПУ значительно повышает точность и сокращает время производства благодаря отсутствию необходимости в многократной настройке, возможности однопроходной обработки сложных геометрических форм и поддержанию постоянных углов зацепления инструмента на протяжении всего процесса, что обеспечивает превосходную чистоту поверхности и точность размеров.

Техническая эволюция возможностей 5-осевой системы

Разработка 5-осевой технологии ЧПУ представляет собой одно из самых значительных достижений в современном производстве. В отличие от обычных 3-осевых станков, которые перемещаются по линейным осям X, Y и Z, 5-осевые станки включают в себя две дополнительные оси вращения (обычно A и B или B и C). Расширение диапазона перемещений меняет подход к изготовлению сложных деталей.

Работая с производственными командами в компании PTSMAKE, я наблюдал, как технология 5-осевой обработки прошла путь от специализированных аэрокосмических приложений до более доступных отраслей промышленности. Современные 5-осевые станки отличаются улучшенными кинематические модели3 которые рассчитывают оптимальные траектории движения инструмента с беспрецедентной точностью, снижая количество ошибок, характерных для предыдущих поколений.

Типы 5-осевых конфигураций

Существует несколько конфигураций 5-осевых станков, каждая из которых имеет свои преимущества:

| Тип конфигурации | Описание движения | Лучшие приложения |

|---|---|---|

| Стол с цапфой | Заготовка вращается (оси A и C) | Идеально подходит для небольших сложных деталей |

| Поворотная головка | Инструмент вращается (оси A и B) | Лучше для больших заготовок |

| Комбинация | Совместное перемещение инструмента и заготовки | Максимальная гибкость |

Выбор конфигурации существенно влияет на то, как мы подходим к решению различных производственных задач. В компании PTSMAKE мы используем несколько конфигураций, чтобы оптимизировать наши производственные возможности под различные требования клиентов.

Повышение точности за счет уменьшения количества установок

Одно из самых непосредственных преимуществ в плане точности достигается за счет отказа от многократной настройки. Традиционная обработка требует многократного изменения положения заготовки, что приводит к потенциальным ошибкам выравнивания при каждой установке.

При 5-осевой обработке я могу запрограммировать одну установку для доступа практически ко всем элементам детали. Это устраняет суммарные ошибки позиционирования, возникающие при снятии и повторном закреплении детали. В прецизионных приложениях, таких как компоненты медицинского оборудования, я наблюдал повышение точности размеров до 30% просто за счет отказа от многочисленных настроек.

Последовательное использование инструментов

Возможность поддерживать оптимальные углы зацепления инструмента - еще одно значительное преимущество в точности. При 3-осевой обработке угол подхода инструмента меняется по мере перемещения по сложным поверхностям, создавая нестабильные условия резания.

5-осевая технология позволяет инструменту поддерживать идеальный угол резания на протяжении всей операции. В результате:

- Более равномерное формирование стружки

- Снижение силы резания

- Меньшее отклонение инструмента

- Превосходная отделка поверхности

Эти улучшения особенно заметны при обработке таких сложных материалов, как титановые сплавы, где стабильные условия резания значительно продлевают срок службы инструмента и повышают точность размеров.

Стратегии сокращения времени производства

Помимо повышения точности, 5-осевая обработка значительно сокращает время производства за счет нескольких механизмов:

Устранение множественных настроек

Экономия времени за счет отказа от нескольких установок выходит за рамки фактического времени закрепления. Рассмотрим весь рабочий процесс:

- Остановка машины

- Удаление деталей

- Подготовка приспособлений

- Выравнивание деталей

- Установка нуля

- Корректировка программы

Для сложных деталей, требующих 5+ установок на обычных станках, эти накопленные задержки могут составлять 30-40% от общего времени производства. В компании PTSMAKE мы сократили общее время производства на 25-35% для сложных деталей, просто внедрив стратегии 5-осевой обработки с одной установкой.

Более короткие требования к инструментам

Возможность оптимальной ориентации инструмента относительно поверхности заготовки позволяет использовать более короткие и жесткие режущие инструменты. Это дает два преимущества по времени производства:

- Более высокие скорости резания и подачи становятся возможными благодаря уменьшению отклонения инструмента

- Можно использовать менее консервативные параметры обработки

На практике это часто выражается в увеличении скорости съема материала 20-40% при сохранении или улучшении качества поверхности.

Практическое применение, демонстрирующее комбинированные преимущества

Пересечение повышения точности и сокращения времени особенно очевидно в нескольких ключевых приложениях:

Производство аэрокосмических компонентов

Сложные аэрокосмические компоненты с жесткими допусками получают огромные преимущества от 5-осевой обработки. Например, лопатки турбин со сложной геометрией аэродинамических профилей ранее требовали многократной установки и специальных приспособлений. С помощью 5-осевой обработки эти компоненты могут быть изготовлены за один установ с высочайшей точностью и значительным сокращением времени выполнения заказа.

Производство медицинского оборудования

Медицинская промышленность требует исключительной точности в сочетании с эффективными производственными возможностями. Ортопедические имплантаты с органическими контурами - идеальные кандидаты для 5-осевой обработки. В компании PTSMAKE мы внедрили 5-осевые стратегии, которые обеспечивают ортопедические компоненты с 50% более быстрым временем производства при сохранении допусков на размеры в пределах ±0,001 дюйма.

Разработка автомобильных прототипов

Быстрая разработка прототипов выигрывает за счет преимуществ 5-осевой обработки как в точности, так и в скорости. Сложные автомобильные компоненты, которые раньше требовалось собирать из множества более простых деталей, теперь можно обрабатывать как единые компоненты, что повышает прочность и эффективность производства.

Эволюция технологии 5-осевого ЧПУ продолжает определять возможности производства. По мере того как эти станки становятся все более доступными, а интерфейсы программирования - все более интуитивными, мы будем продолжать наблюдать расширение их применения в различных отраслях промышленности, что приведет к дальнейшему повышению точности и эффективности производства.

Специализированные области применения 5-осевой обработки с ЧПУ в различных отраслях промышленности

Вы когда-нибудь задумывались, почему одни отрасли промышленности быстрее других осваивают передовые технологии производства? Или почему одни отрасли готовы вкладывать гораздо больше средств в передовые возможности обработки, а другие придерживаются традиционных методов?

5-осевая обработка с ЧПУ приносит наибольшую пользу в аэрокосмической, медицинской, автомобильной, энергетической промышленности и производстве пресс-форм, где сложные геометрические формы, жесткие допуски и высокопроизводительные материалы являются основными требованиями. Эти отрасли выигрывают от сокращения времени на установку, повышения точности и возможности создавать сложные компоненты за меньшее количество операций.

Аэрокосмическая промышленность: Где точность сочетается с производительностью

Аэрокосмическая промышленность является, пожалуй, самым ярким бенефициаром технологии 5-осевой обработки с ЧПУ. При производстве компонентов, которые в буквальном смысле должны работать на высоте 30 000 футов, нет места ошибкам.

Лопатки турбин и компоненты двигателей

Лопатки турбин реактивных двигателей являются примером идеального применения 5-осевой обработки. Эти компоненты имеют сложные криволинейные поверхности, сложные углы и должны изготавливаться из жаропрочных сверхпрочных сплавов, таких как инконель. Возможность обработки этих лопаток за один установ обеспечивает стабильное качество при сохранении точных профилей аэродинамических профилей, необходимых для оптимальной работы двигателя.

В компании PTSMAKE мы изготовили множество компонентов турбин, где аэродинамическая эффективность4 Требования к чистоте поверхности измеряются микронами. Традиционные методы требуют многократной настройки, что приводит к ошибкам выравнивания при каждой перестановке.

Структурные компоненты со сложной геометрией

Конструктивные детали самолетов часто сочетают в себе легкость конструкции и максимальную прочность. Такие компоненты, как переборки, ребра крыльев и кронштейны шасси, часто имеют сложные карманы, стенки переменной толщины и сложные углы - все это идеальные кандидаты для 5-осевой обработки.

Медицина: Точность, спасающая жизнь

Производство медицинских изделий требует исключительной точности, биосовместимости и зачастую умения работать со сложными материалами.

Ортопедические имплантаты

Заменители суставов, такие как имплантаты тазобедренного и коленного суставов, имеют органические формы, имитирующие анатомию человека. Эти сложные геометрические формы требуют 5-осевой обработки для создания тонких изгибов и переходов, которые обеспечивают правильную посадку и функционирование в человеческом теле.

Медицинское оборудование и хирургические инструменты

Хирургические инструменты часто сочетают в себе сложную конструкцию и жесткие требования к материалу. Многие инструменты должны быть обработаны из титана или нержавеющей стали медицинского класса с очень жесткими допусками. 5-осевой подход позволяет изготавливать такие инструменты с меньшим количеством настроек, снижая риск ошибок в компонентах, точность которых напрямую влияет на результаты лечения пациентов.

Автомобили: Производительность и эффективность

Автомобильная промышленность приняла 5-осевую обработку как для высокопроизводительных приложений, так и для повышения эффективности производства.

Компоненты двигателя

Такие компоненты двигателя, как головки блока цилиндров, впускные коллекторы и нестандартные гоночные детали, получают огромную выгоду от использования возможностей 5-осевой обработки. Эти детали часто имеют сложные внутренние каналы и каналы охлаждения, которые невозможно обработать с помощью обычных 3-осевых методов.

Разработка прототипа

Создание автомобильных прототипов стало революцией благодаря технологии 5-осевой обработки. Возможность быстро изготавливать сложные тестовые детали из твердых материалов позволяет проводить функциональные испытания, которые раньше были невозможны без дорогостоящей оснастки. Я видел, как клиенты сокращали месяцы своего цикла разработки, используя наши 5-осевые станки для быстрого создания прототипов.

Энергетический сектор: Энергия будущего

Энергетическая промышленность использует 5-осевую обработку для изготовления критически важных компонентов в системах производства и распределения электроэнергии.

Компоненты турбины

Как и в аэрокосмической отрасли, турбины для энергетики требуют точной обработки лопастей, роторов и корпусных деталей. Ветровые, паровые или газовые турбины имеют сложные криволинейные поверхности, которые идеально подходят для 5-осевой обработки.

Сравнение методов производства компонентов турбин:

| Метод производства | Время установки | Качество отделки поверхности | Материальные отходы | Скорость производства |

|---|---|---|---|---|

| Традиционная 3-осевая | Высокий | Умеренный | Высокий | Медленный |

| 5-осевая обработка | Низкий | Превосходно | Умеренный | Быстрый |

| Литье + механическая обработка | Очень высокий | Переменная | Низкий | Очень медленно |

Нефтегазовое оборудование

В нефтегазовой промышленности требуются компоненты, способные выдерживать экстремальные давления и суровые условия эксплуатации. Такие детали, как корпуса клапанов, компоненты насосов и буровые долота, имеют сложные внутренние каналы и геометрию поверхности, что требует возможности 5-осевой обработки.

Производство пресс-форм и штампов: Основа массового производства

Хотя производство пресс-форм и штампов не всегда считалось высокотехнологичной отраслью, оно было революционизировано благодаря 5-осевой обработке.

Литьевые формы со сложными линиями разъема

Современный дизайн изделий часто требует литьевых форм с размашистыми кривыми и сложными линиями раздела. 5-осевая обработка позволяет производителям пресс-форм создавать эти сложные элементы напрямую, а не прибегать к более трудоемким процессам EDM.

Литейная оснастка

Инструменты для литья под давлением для автомобильной и потребительской продукции часто требуют сложных каналов охлаждения и замысловатых деталей, которые трудно получить с помощью обычной механической обработки. Благодаря возможности непрерывной траектории движения инструмента на 5-осевых станках достигается более качественная обработка поверхности, сокращается время полировки и повышается качество конечного продукта.

Электроника: Миниатюризация и точность

Электронная промышленность все больше полагается на 5-осевую обработку при производстве специализированных компонентов и испытательного оборудования.

Компоненты радиочастотного экранирования

Радиочастотные компоненты часто имеют сложную 3D-геометрию, которая идеально подходит для 5-осевой обработки. Возможность поддерживать постоянную толщину стенок и точные размеры очень важна для обеспечения целостности сигнала.

Факторы, определяющие почасовую оплату за обработку в 5-осевом режиме?

Вы когда-нибудь получали расценки на 5-осевую обработку и удивлялись, почему почасовые ставки так сильно различаются у разных поставщиков услуг? Возможно, вас шокировали цены, которые казались либо подозрительно низкими, либо непомерно высокими, и вы не могли понять, что является справедливой рыночной ставкой.

Почасовая стоимость 5-осевой обработки обычно составляет от $75 до $250 в час, а средняя - около $125-150 в час. Однако эта стоимость значительно варьируется в зависимости от типа станка, сложности, материала, квалификации оператора, географического положения и накладных расходов цеха.

Тип машины и возможности

При изучении стоимости 5-осевой обработки решающую роль в определении почасовой оплаты играет конкретный используемый станок. Широкий спектр предлагаемых на рынке 5-осевых станков значительно отличается по своим возможностям и, соответственно, по эксплуатационным расходам.

Машины начального уровня и машины высшего класса

5-осевые станки варьируются от базовых моделей начального уровня до сложных систем высокого класса с расширенными возможностями:

| Категория машины | Примерный диапазон стоимости | Обычная почасовая ставка | Основные характеристики |

|---|---|---|---|

| Начальный уровень | $150,000 - $300,000 | $75 - $100 | Низкая точность (±0,001"), низкая скорость, ограниченное рабочее пространство |

| Средний диапазон | $300,000 - $700,000 | $100 - $175 | Хорошая точность (±0,0005"), приличная скорость, стандартные функции |

| Высококлассный | $700,000 - $1.5M+ | $175 - $250+ | Сверхточные (±0,0001"), высокоскоростные шпиндели, расширенные возможности |

По моему опыту работы в PTSMAKE, мы обнаружили, что инвестиции в станки более высокого класса часто приводят к улучшению качества деталей и ускорению времени цикла, что иногда может компенсировать более высокую почасовую ставку для наших клиентов, особенно для прецизионных компонентов.

Влияние амортизации оборудования

Срок амортизации 5-осевых станков существенно влияет на почасовую оплату. Большинство мастерских рассчитывают свои ставки, исходя из 5-7-летнего графика амортизации этих сложных станков. Станок стоимостью $1 млн, амортизируемый в течение 5 лет, при 2 000 производственных часов в год добавляет примерно $100 в час только на стоимость оборудования, даже не учитывая другие операционные расходы.

Соображения по обработке материалов

Для разных материалов требуются разные параметры резки, выбор инструмента и время обработки - все это влияет на почасовую оплату.

Твердость и обрабатываемость материалов

Материалы с низким обрабатываемость5 Для этого необходимы рейтинги:

- Более низкая скорость резки

- Более частая смена инструмента

- Специализированные (и зачастую более дорогие) режущие инструменты

- Дополнительное техническое обслуживание машины

Например, обработка инконеля или титана может стоить на 30-50% дороже, чем алюминия, из-за повышенного износа инструмента, снижения скорости резания и дополнительной нагрузки на станок.

Требования к допускам

Детали с жесткими допусками требуют:

| Уровень толерантности | Типовая премия | Дополнительные требования |

|---|---|---|

| Стандарт (±0,005") | Базовая ставка | Стандартная проверка |

| Точность (±0,001") | +15-25% | Более тщательная настройка, проверка в середине процесса |

| Сверхточные (±0,0005" или менее) | +30-50% | Более низкая скорость резки, контроль температуры, усовершенствованная метрология |

В компании PTSMAKE я заметил, что многие клиенты изначально указывают более жесткие допуски, чем требуется на самом деле, что неоправданно увеличивает расходы. Во время консультаций по проектированию для производства мы помогаем клиентам определить, какие характеристики действительно требуют жестких допусков.

Операционные факторы

Помимо самого станка, на почасовую оплату 5-осевой обработки существенно влияют несколько эксплуатационных факторов.

Экспертиза операторов

Уровень квалификации оператора станка напрямую влияет как на почасовую ставку, так и на общую производительность:

- Операторы начального уровня: Хотя стоимость их труда ниже, они обычно работают на станках с меньшей скоростью и могут производить больше брака.

- Опытные программисты и операторы: Получают более высокую зарплату, но могут оптимизировать траекторию инструмента, сократить время цикла и минимизировать ошибки.

За более чем 15 лет работы в отрасли я заметил, что наиболее экономически эффективный подход часто заключается в том, чтобы объединить высококвалифицированных программистов с компетентными операторами станков, а не пытаться сэкономить на менее опытном персонале.

Географическое положение

Расположение значительно влияет на скорость 5-осевой обработки:

- Северная Америка/Западная Европа: $100-250/час

- Восточная Европа: $75-150/час

- Азия (Китай, Тайвань): $50-125/час

Однако эти различия в тарифах необходимо учитывать наряду со стоимостью доставки, сроками изготовления и требованиями к контролю качества. Компания PTSMAKE располагает передовыми производственными мощностями в Китае, но поддерживает стандарты качества, эквивалентные западным производителям, предлагая баланс между экономичностью и точностью.

Накладные расходы и бизнес-модель магазина

Наконец, структура накладных расходов и бизнес-модель магазина существенно влияют на почасовую оплату.

Расходы на оборудование

Магазины в дорогих промышленных районах сталкиваются с более высокими накладными расходами, которые должны быть включены в почасовую ставку. Кроме того, существенные расходы связаны с наличием специальных требований, таких как чистые помещения, климат-контроль или объекты, сертифицированные по стандартам ISO.

Бизнес-фокус

Направленность деятельности магазина также влияет на ценообразование:

- Производственные цеха с высокой интенсивностью производства: Могут предлагать более низкие почасовые ставки, но требуют минимальных объемов заказов

- Специалисты по созданию прототипов: Часто взимают повышенную плату, но обеспечивают более быстрое выполнение заказа и возможность внесения изменений в дизайн

- Магазины, специализирующиеся на конкретной отрасли: Могут устанавливать более высокие расценки, но предлагают специализированные знания и возможности

Понимание этих факторов помогает объяснить, почему почасовая ставка может так сильно отличаться у разных поставщиков услуг. При оценке расценок важно учитывать не только почасовую ставку, но и предполагаемое количество часов, гарантии качества и опыт работы мастерской с вашим типом деталей.

Оценка и сравнение потенциальных поставщиков

Вы когда-нибудь сталкивались с проблемой выбора между несколькими поставщиками 5-осевых станков с ЧПУ, которые хорошо выглядят на бумаге? В тот момент, когда вы сузили круг вариантов, но с трудом принимаете окончательное решение, потому что не можете позволить себе ошибиться?

Чтобы эффективно оценить и сравнить потенциальных поставщиков 5-осевых станков с ЧПУ, создайте структурированную матрицу оценки с акцентом на технические возможности, системы качества, оперативность и финансовую стабильность. Запрашивайте образцы, посещайте объекты и проверяйте рекомендации, чтобы убедиться, что выбранный вами партнер сможет стабильно поставлять прецизионные детали, соответствующие вашим спецификациям.

Создание матрицы сравнения поставщиков

При оценке нескольких потенциальных поставщиков 5-осевых станков с ЧПУ структурированный подход может сыграть решающую роль. Я рекомендую создать комплексную матрицу сравнения поставщиков, которая позволит вам систематически оценивать каждого кандидата с учетом ваших конкретных требований. Этот инструмент помог мне принять обоснованные решения при выборе партнеров для критически важных проектов.

Ваша матрица должна включать эти основные категории оценки:

Оценка технических возможностей

Техническая компетентность поставщика напрямую влияет на его способность поставлять высококачественные детали с 5-осевой обработкой. Когда я оцениваю потенциальных партнеров, я обращаю внимание на:

- Технические характеристики и возможности машины

- Опыт работы с программными системами и программированием

- Процессы обработки материалов

- Оборудование для контроля качества

- Возможности инженерной поддержки

- Возможность обработки ваших специфических материалов (титан, инконель и т. д.)

Помните, что лучшие поставщики 5-осевых станков с ЧПУ постоянно инвестируют в модернизацию своих технологий. Во время визитов к потенциальным поставщикам я всегда спрашиваю о циклах обновления оборудования и будущих планах инвестиций в технологии.

Системы менеджмента качества

Надежная система управления качеством является обязательным условием надежной 5-осевой обработки. Ваша матрица сравнения должна включать:

| Фактор качества | На что обратить внимание | Почему это важно |

|---|---|---|

| Сертификаты | ISO 9001, AS9100, ISO 13485 | Демонстрирует приверженность стандартам качества |

| Процессы проверки | Возможности КИМ, контрольные точки качества | Обеспечивает постоянную точность деталей |

| Документация | Документы по управлению процессом, отчеты о проверках | Обеспечивает прослеживаемость и подотчетность |

| Количество дефектов | Исторические показатели качества | Указывает на последовательность и надежность |

| Непрерывное совершенствование | Инициативы в области качества, постоянное обучение | Проявляет стремление к совершенству |

Я обнаружил, что поставщики с хорошо документированными и последовательно применяемыми системами качества обычно дают более надежные результаты, даже когда сталкиваются со сложными проектами.

Коммуникация и отзывчивость

Сайт отзывчивость6 поставщика может существенно повлиять на сроки реализации проекта. В свою матрицу оценки я включаю показатели для:

- Время выполнения первоначального предложения

- Скорость ответа на технический запрос

- Частота обновления проекта

- Ясность и тщательность общения

- Наличие технического персонала для консультаций

- Готовность учитывать изменения в дизайне

Поставщик, который быстро отвечает на запросы на этапе оценки, скорее всего, будет поддерживать этот уровень связи на протяжении всего проекта. Такая оперативность становится особенно важной, когда вам необходимо внести изменения в конструкцию или решить технические проблемы в процессе производства.

Финансовая стабильность и непрерывность бизнеса

Работа с финансово стабильными поставщиками снижает риск срыва проекта. Рассмотрите возможность включения этих факторов в свою оценку:

- Годы в бизнесе

- Размер компании и траектория роста

- Финансовые рекомендации

- Планы обеспечения непрерывности деятельности

- Показатели удержания клиентов

- Инвестиции в новое оборудование и сооружения

Компания PTSMAKE обслуживает клиентов с 2002 года, демонстрируя стабильность, которая обеспечивает уверенность в долгосрочных производственных партнерствах.

Запрос и оценка образцов деталей

Один из самых эффективных способов сравнения потенциальных поставщиков - запрос образцов деталей. Я рекомендую выполнить следующие шаги:

- Предоставьте идентичные спецификации каждому поставщику

- Включите критические характеристики, которые соответствуют вашим реальным производственным потребностям

- Запросите образцы материалов, которые вы собираетесь использовать в производстве

- Установите четкие требования к допускам и качеству обработки поверхности

- Укажите требования к документации (отчеты о проверке, сертификаты на материалы)

Оценивая образцы, обращайте внимание не только на точность размеров. Обратите внимание на:

- Качество обработки поверхности

- Качество кромок и снятие заусенцев

- Согласованность между несколькими частями (если применимо)

- Полнота и ясность документации

- Качество упаковки (указывает на осторожность при обращении)

То, как поставщик обрабатывает запрос на образец, часто отражает то, как он будет работать с вашими производственными заказами. В компании PTSMAKE мы приветствуем запросы на образцы как возможность продемонстрировать наши возможности 5-осевой обработки и построить доверительные отношения с потенциальными клиентами.

Проведение визитов на объекты и аудитов поставщиков

Виртуальные встречи тоже имеют место быть, но личное посещение поставщика ничем не заменишь. При проведении аудита на объекте я обращаю внимание на:

- Общая чистота и организованность объекта

- Компетентность и профессионализм персонала

- Состояние оборудования и практика технического обслуживания

- Процедуры обработки и хранения материалов

- Контроль качества в действии

- Протоколы безопасности и их соблюдение

Во время посещения объекта попросите поговорить с техническим персоналом, который будет работать над вашими проектами. Их знания и умение решать проблемы могут многое сказать вам о возможностях поставщика в целом.

Проверка ссылок и тематических исследований

Прошлые показатели поставщика часто предсказывают будущие результаты. Запросите рекомендации у клиентов в вашей отрасли или с аналогичными приложениями. При общении с рекомендателями задавайте конкретные вопросы о:

- Постоянство качества во времени

- Выполнение обязательств по доставке

- Реагирование на технические вызовы

- Работа с несоответствиями

- Эффективность коммуникации

- Общая ценность

Помните, что, хотя цена важна, общая стоимость владения включает в себя качество, надежность поставок, техническую поддержку и простоту ведения бизнеса. Самое дешевое предложение редко обеспечивает наилучшую общую стоимость 5-осевой обработки с ЧПУ.

Может ли 5-осевая обработка с ЧПУ сократить время настройки и уменьшить количество ошибок?

Вы когда-нибудь испытывали разочарование из-за длительных настроек оборудования, которые нарушают производственный график? А может быть, вы с ужасом наблюдали за тем, как проект задерживается из-за ошибок, допущенных во время многочисленных настроек? Эти проблемы могут превратить даже самые простые производственные проекты в дорогостоящую головную боль.

Да, 5-осевая обработка с ЧПУ значительно сокращает время наладки и количество ошибок по сравнению с традиционными 3-осевыми методами. Обработка сложных деталей за один установ исключает необходимость использования нескольких приспособлений, что сокращает время обработки и минимизирует вероятность ошибок выравнивания, которые обычно возникают при перестановке.

Скрытые затраты на многократную настройку в производстве

При оценке эффективности производства время наладки часто представляет собой одну из самых значительных скрытых затрат. При традиционной 3-осевой обработке сложные детали обычно требуют нескольких настроек, каждая из которых может привести к ошибкам и добавить значительное непроизводительное время к производственному процессу.

Каждый раз, когда оператор снимает заготовку для перестановки, возникает несколько критических вопросов:

- Ошибки выравнивания становятся практически неизбежными

- Необходимо восстановить опорные точки

- Траектории движения инструментов требуют проверки

- Может потребоваться цикл разогрева машины

По отдельности эти шаги могут показаться незначительными, но в совокупности они могут составлять 20-30% от общего времени производства. Работая с клиентами на PTSMAKE, я заметил, что сокращение времени наладки часто дает более значительное повышение производительности, чем инвестиции в более высокую скорость резки.

Как возможности 5 осей преобразуют процесс настройки

Основное преимущество 5-осевой обработки заключается в возможности доступа к пяти сторонам детали за один установ. Эта возможность преобразует производственный процесс в нескольких направлениях:

Устранение множественных креплений

При 5-осевой обработке деталь может оставаться в одном приспособлении, в то время как станок получает доступ практически к любому углу или поверхности. Это устраняет необходимость в:

- Многочисленные специализированные приспособления

- Трудоемкие процедуры выравнивания

- Многократная смена инструмента между настройками

Сайт резервирование крепежа7 Одно только устранение обычно снижает стоимость установки на 40-60% по сравнению с традиционными методами.

Обработка сложных геометрических форм за один установ

Рассмотрим сравнение требований к настройке для сложного аэрокосмического компонента:

| Производственный подход | Необходимые установки | Время установки | Потенциал ошибки | Общее время производства |

|---|---|---|---|---|

| Трехкоординатная обработка | 5-7 установок | 4-6 часов | Высокий | 12-18 часов |

| 5-осевая обработка | 1-2 установки | 1-2 часа | Низкий | 6-8 часов |

Такое резкое сокращение требований к настройке не просто экономит время - оно в корне меняет экономику производства сложных деталей.

Сокращение ошибок за счет консолидации процессов

Накопление ошибок представляет собой одну из самых серьезных проблем в точном производстве. При каждом изменении положения детали небольшие отклонения усугубляются, что может привести к браку или переделкам.

Источники ошибок, связанных с установкой

При работе с традиционными методами обработки ошибки обычно возникают из-за:

- Перекос крепления

- Несоответствие исходных данных

- Человеческий фактор при обработке заготовок

- Вариации опорных точек инструмента

При 5-осевой обработке эти источники ошибок в значительной степени исключаются, поскольку деталь остается зафиксированной в одном исходном положении в течение всего процесса обработки.

Измеримое сокращение ошибок

На основе данных, собранных в PTSMAKE по сотням прецизионных деталей, я зафиксировал, что 5-осевая обработка обычно снижает геометрические и размерные погрешности на:

- 65-80% снижение погрешностей позиционирования

- 40-60% улучшение геометрических допусков

- Почти полное устранение дефектов поверхности, связанных с выравниванием

Эти усовершенствования становятся особенно важными при работе с компонентами, имеющими жесткие допуски, в таких отраслях, как производство медицинского оборудования или аэрокосмическая промышленность.

Анализ реальной экономии времени

Экономия времени за счет сокращения количества установок напрямую ведет к повышению рентабельности. Вот что мы обычно видим в производственных средах:

Экономия прямого труда

Для типичной детали средней сложности:

- Традиционные методы: 2-3 часа работы по настройке

- 5-осевой подход: 30-45 минут работы по настройке

Это примерно на 75% сокращает прямые трудозатраты, связанные с настройкой станка.

Косвенные выгоды

Помимо прямой экономии времени, 5-осевая обработка дает значительные косвенные преимущества:

- Сокращение запасов незавершенного производства

- Снижение затрат на контроль качества за счет уменьшения количества точек контроля

- Сокращение площади, занимаемой зажимными приспособлениями

- Улучшение согласованности деталей в разных сериях

Все эти преимущества делают 5-осевую обработку особенно ценной для компаний, ориентированных на крупносерийное и малосерийное производство, где затраты на переналадку составляют значительную часть общих производственных расходов.

Соображения по реализации

Несмотря на очевидные преимущества, успешное внедрение 5-осевой обработки требует внимания к нескольким факторам:

- Требования к подготовке операторов выше

- Сложность программирования возрастает

- Первоначальные капиталовложения больше

- Решения по зажимным приспособлениям могут нуждаться в обновлении

В компании PTSMAKE мы убедились, что компании, которые тщательно планируют эти факторы внедрения, получают положительную рентабельность инвестиций гораздо быстрее, чем те, кто концентрируется исключительно на приобретении оборудования.

Главное - понять, что 5-осевая обработка - это не просто улучшение по сравнению с 3-осевыми методами, это фундаментальный сдвиг в подходе к производству, который требует соответствующих корректировок в программировании, оснастке и планировании процесса.

Каковы ключевые преимущества 5-осевой обработки с ЧПУ для сложных геометрических форм?

Приходилось ли вам сталкиваться с ограничениями традиционной механической обработки при создании сложных деталей? Приходится ли вам постоянно идти на компромисс с конструктивными особенностями, потому что ваш текущий производственный процесс просто не может справиться со сложной геометрией?

Пятиосевая обработка с ЧПУ дает значительные преимущества при изготовлении сложных геометрических деталей, включая изготовление за один установ, улучшение качества поверхности, снижение затрат на инструмент, а также возможность создавать подрезы и сложные детали, невозможные при использовании трехосевых станков. Эта передовая технология позволяет сократить время производства при сохранении исключительной точности.

Расширенный доступ и манипулирование частями

При работе со сложными геометрическими формами одним из наиболее существенных ограничений традиционной 3-осевой обработки является доступ к различным элементам детали. При 5-осевой обработке это ограничение практически исчезает. Дополнительные оси вращения (обычно A и B или B и C) позволяют режущему инструменту приближаться к заготовке практически под любым углом.

В компании PTSMAKE я внедрил 5-осевую технологию, чтобы изменить подход к обработке сложных деталей. Благодаря этой возможности мы можем поддерживать непрерывный контакт между инструментом и заготовкой, создавая более плавные переходы между поверхностями. Деталь может оставаться в одной установке, пока станок переставляет режущий инструмент относительно нескольких поверхностей, что значительно сокращает необходимость в нескольких установках.

Устранение множественных настроек

Традиционная обработка часто требует от оператора остановки станка, физического изменения положения заготовки и повторной настройки для выполнения другой операции. При каждой настройке возникает вероятность:

- Ошибки выравнивания

- Несогласованные опорные точки

- Увеличенные сроки производства

- Увеличение расходов на оплату труда

При 5-осевой обработке одна установка позволяет получить доступ практически ко всем элементам детали. Я видел, как время производства сократилось до 60% на сложных компонентах, которые раньше требовали 5-6 отдельных настроек.

Превосходная отделка поверхности

Возможность непрерывного многоосевого перемещения позволяет создавать значительно более качественные поверхности по сравнению с традиционными методами. Это происходит потому, что:

- Режущий инструмент может поддерживать оптимальную ориентацию относительно поверхности детали

- Углы опережения и отставания8 можно точно контролировать

- Постоянная нагрузка на стружку может поддерживаться в сложных контурах

При обработке аэрокосмических компонентов со сложными криволинейными поверхностями наши 5-осевые процессы неизменно обеспечивают шероховатость поверхности менее 0,8 мкм Ra без дополнительных операций финишной обработки.

Значительное сокращение требований к крепежу

Сложные детали, как правило, требуют сложных крепежных решений при обычной обработке. В таблице ниже показано, как 5-осевая обработка меняет этот аспект:

| Аспект | Трехосевой подход | 5-осевой подход |

|---|---|---|

| Количество светильников | Многочисленные специализированные приспособления | Одинарное упрощенное крепление |

| Время установки | 30-60 минут на установку | 15-20 минут одиночной настройки |

| Точность крепления | Переменная между установками | Последовательность на протяжении всего процесса |

| Затраты на крепление | Более высокая стоимость из-за множества индивидуальных светильников | Более низкий уровень благодаря стандартизированным решениям |

| Ограничения конструкции | Необходимы значительные компромиссы | Минимальные ограничения по дизайну |

Увеличение срока службы инструмента и оптимизация параметров резания

Свобода расположения инструментов под оптимальными углами дает существенные преимущества:

Идеальный инструмент для работы

Вместо того чтобы заставлять инструмент резать под неоптимальным углом, 5-осевая обработка позволяет непрерывно регулировать его для поддержания идеальных условий резания. Это означает:

- Более последовательное удаление стружки

- Уменьшение нагрева режущей кромки

- Улучшенная обработка поверхности при высокой скорости съема материала

Я наблюдал увеличение стойкости инструмента на 30-50% при использовании возможностей 5-осевой обработки для поддержания оптимального зацепления инструмента по сравнению с традиционными подходами с фиксированным углом.

Возможность создания подрезов и сложных внутренних элементов

Некоторые геометрические элементы просто невозможно создать с помощью 3-осевой обработки. Подрезы, внутренние каналы с переменным сечением и сложные криволинейные поверхности становятся достижимыми с помощью 5-осевой технологии.

Для компонентов медицинского оборудования, которые мы производим на PTSMAKE, эта возможность позволила отказаться от операций электроэрозионной обработки некоторых элементов, сократив время производства на несколько дней и повысив точность деталей.

Снижение общих производственных затрат

Хотя 5-осевое оборудование требует больших первоначальных инвестиций, общая экономическая эффективность часто говорит в пользу этого передового подхода при обработке сложных геометрических форм:

- Ускоренное время цикла компенсирует более высокую производительность оборудования

- Снижение затрат на крепление

- Меньше проблем с качеством при многократной настройке

- Возможность обработки деталей, для которых в противном случае потребовались бы дополнительные процессы

Недавно мы завершили проект по изготовлению гидравлического коллектора, который отлично демонстрирует это: предыдущий подход заказчика к производству требовал девяти отдельных операций на трех разных станках. Наше 5-осевое решение выполнило все детали за две операции на одном станке, снизив общую стоимость на 38%.

Правильный выбор для современных требований к дизайну

Современные изделия все чаще имеют органические формы, оптимизированные по весу конструкции и интегрированные функциональные возможности, с которыми обычная обработка справляется с трудом. 5-осевая обработка идеально соответствует этим тенденциям, позволяя:

- Производство компонентов, оптимизированных по топологии

- Интеграция функций, которые раньше требовали монтажа

- Создание оптимизированных по потоку внутренних каналов

- Изготовление биомиметических структур

Эти возможности не просто делают производство возможным - они позволяют дизайнерам творить без традиционных ограничений, связанных с технологичностью.

Как 5-осевая обработка влияет на сроки изготовления деталей на заказ?

Приходилось ли вам неделями ждать изготовления детали на заказ, а в ответ получать предложение о еще более длительном сроке выполнения заказа? А может быть, вы сталкивались с задержками в реализации проекта из-за того, что сложные компоненты требовали многократной настройки и переноса оборудования? Эти узкие места в производстве могут нарушить сроки запуска продукта.

5-осевая обработка с ЧПУ значительно сокращает сроки изготовления деталей на заказ за счет минимизации настроек, исключения смены приспособлений и выполнения сложных геометрических фигур за одну операцию. Эта передовая технология позволяет превратить традиционные 3-4-недельные сроки выполнения заказа в 5-7-дневные поставки для многих заказных компонентов.

Понимание компонентов времени ожидания в производстве

Время выполнения заказа в производстве - это не только время, которое требуется станку для резки металла. Оно включает в себя несколько отдельных этапов, которые в совокупности определяют, как быстро вы получите свои детали. Разделение этих компонентов помогает нам понять, где 5-осевая обработка оказывает наиболее существенное влияние.

Анатомия сроков изготовления

Традиционные сроки изготовления обычно включают:

- Подготовка цитат: 1-3 дня

- Программирование и настройка: 1-5 дней

- Закупка материалов: 1-7 дней

- Операция обработки: 1-10 дней

- Вторичные операции: 1-7 дней

- Проверка качества: 1-2 дня

- Отделка и доставка: 1-3 дня

Прелесть 5-осевой обработки заключается в ее способности сократить некоторые из этих временных рамок, особенно на этапах настройки, программирования и обработки.

Как 5-осевая технология сокращает время выполнения заказа

Самое непосредственное сокращение времени выполнения заказа происходит за счет отказа от многократной настройки. При традиционной 3-осевой обработке сложные детали могут потребовать 4-6 различных настроек, каждая из которых требует точного выравнивания, смены приспособлений и возможного переноса станка.

Преимущество одиночной установки

Благодаря возможности работы по 5 осям детали, которые раньше требовали нескольких операций, теперь можно изготовить за один установ. Это в корне меняет производственное уравнение:

Традиционный процесс: Наладка + эксплуатация + повторная наладка + эксплуатация + повторная наладка...

5-осевой процесс: Настройка + полная эксплуатация

По моему опыту, в компании PTSMAKE мы наблюдали сокращение времени наладки до 80% для сложных геометрических форм при переходе от 3-осевых к 5-осевым процессам.

Эффективность программирования

Хотя программирование по 5 осям является более сложным, современные CAM-системы значительно упростили этот процесс. Сайт одновременная оптимизация траектории инструмента9 обеспечивает более эффективное удаление материала с улучшением качества поверхности, что означает:

- Меньше времени тратится на ручное редактирование программ

- Меньше тестовых испытаний перед производством

- Уменьшение необходимости во вторичной обработке

Эффект соскальзывания: не только прямая экономия времени

Влияние 5-осевой обработки выходит далеко за рамки времени обработки. Я заметил несколько вторичных преимуществ, которые способствуют общему сокращению времени выполнения заказа:

Улучшение качества, ведущее к ускорению пропускной способности

Когда детали обрабатываются за один установ, исключается возможность ошибок выравнивания между операциями. В результате:

- Меньше отказов и циклов доработки

- Более высокие показатели урожайности при первом прохождении

- Меньше времени тратится на устранение проблем с качеством

В PTSMAKE внедрение 5-осевой технологии позволило снизить количество брака примерно на 15%, что напрямую привело к сокращению общего времени выполнения заказа для наших клиентов.

Гибкость размеров партии

Традиционные процессы обработки часто требуют больших партий, чтобы оправдать длительное время наладки. С 5-осевой обработкой:

| Размер партии | Традиционное время выполнения заказа | Время выполнения работ по 5 осям | Сокращение |

|---|---|---|---|

| 1-5 шт. | 3-4 недели | 5-7 дней | ~75% |

| 6-20 штук | 4-5 недель | 1-2 недели | ~65% |

| 21-100 штук | 5-7 недель | 2-3 недели | ~60% |

Такая гибкость означает, что вы можете заказывать только то, что вам нужно, когда вам это нужно, а не иметь избыточные запасы.

Влияние времени ожидания на конкретную отрасль

Влияние 5-осевой обработки на время выполнения заказа зависит от отрасли и сферы применения. Вот что я наблюдаю в разных отраслях:

Аэрокосмические компоненты

Для аэрокосмических деталей со сложными контурами и жесткими допусками 5-осевая обработка позволяет сократить время изготовления с 6-8 недель до 2-3 недель. Возможность обработки тонкостенных конструкций с минимальной вибрацией и отличной чистотой поверхности позволяет отказаться от многих дополнительных операций.

Производство медицинского оборудования

Медицинские изделия часто требуют сложной геометрии со сложными внутренними элементами. 5-осевая обработка позволяет создавать такие элементы за один установ, сокращая время изготовления с 4-5 недель до всего лишь 7-10 дней для прототипов и небольших партий.

Автомобильная оснастка и приспособления

Для автомобильной оснастки, где часто используются сложные приспособления, 5-осевая обработка позволила сократить сроки изготовления с нескольких месяцев до нескольких недель. Сложная пресс-форма для литья под давлением, которая раньше занимала 12 недель, теперь может быть поставлена за 4-6 недель.

Баланс между стоимостью и временем выполнения заказа

Важно отметить, что, хотя 5-осевая обработка обычно сокращает время выполнения заказа, она предполагает более высокую почасовую оплату, чем 3-осевая обработка. Решение об использовании 5-осевой обработки должно учитывать эти факторы:

- Сложность деталей (более сложные детали имеют больше преимуществ по времени изготовления)

- Объем производства (как правило, наибольшую пользу приносят малые и средние партии)

- Требования к допускам (более жесткие допуски выгодны при обработке с одной установкой)

- Стоимость материала (дорогие материалы имеют более высокие показатели выхода первого прохода)

За 15 с лишним лет работы на производстве я убедился, что детали с множеством сложных элементов, расположенных под разными углами, почти всегда выигрывают от 5-осевой обработки, даже при более высокой почасовой оплате, благодаря значительному сокращению общего времени выполнения заказа и повышению качества.

Какие стандарты обеспечения качества применяются к 5-осевым компонентам, обрабатываемым с ЧПУ?

Случалось ли вам получать детали, обработанные по 5 осям на станках с ЧПУ, которые выглядели идеально, но не работали во время применения? Или тратили тысячи на прецизионные детали, а потом обнаруживали несоответствия в партиях? Разочарование от бракованных деталей и задержек в производстве может быть непомерным, особенно если вы работаете со сложными геометрическими формами, требующими абсолютной точности.

Обеспечение качества 5-осевой обработки деталей с ЧПУ опирается на международные стандарты, такие как ISO 9001, отраслевые сертификаты, такие как AS9100 для аэрокосмической отрасли, и строгие протоколы измерений, включая проверку КИМ и принципы GD&T. Эти стандарты обеспечивают точность размеров, качество поверхности и целостность материала для высокоточных приложений.

Понимание обеспечения качества для деталей, обрабатываемых по 5 осям с ЧПУ

Обеспечение качества 5-осевой обработки деталей с ЧПУ гораздо сложнее, чем при обычной 3-осевой обработке. Дополнительные оси перемещения создают возможности для усложнения геометрии, но также вводят больше переменных, которые необходимо контролировать. По моему опыту работы в компании PTSMAKE, внедрение надежных протоколов обеспечения качества очень важно для производства стабильных и высокоточных деталей.

Основой любой системы качества являются установленные международные стандарты. Эти стандарты представляют собой основу, которой следуют производители для поддержания постоянного качества во всех производственных процессах. В случае пятиосевой обработки обеспечение качества включает в себя сочетание стандартов, методик контроля и практики документирования.

Международные стандарты менеджмента качества

Стандарт ISO 9001 является краеугольным камнем систем менеджмента качества во всем мире. В этом стандарте изложены требования к системе менеджмента качества, которая позволяет организациям последовательно поставлять продукцию, соответствующую требованиям заказчика и нормативных документов. Для 5-осевой обработки с ЧПУ сертификация по ISO 9001 означает, что производитель внедрил процессы для:

- Документирование и контроль производственных процедур

- Поддерживать калибровку измерительных инструментов и оборудования

- Обучение персонала процедурам контроля качества

- Внедрение практики непрерывного совершенствования

- Установление прослеживаемости на протяжении всего производства

Помимо ISO 9001, существуют отраслевые стандарты, применимые к компонентам, обрабатываемым по 5 осям:

| Промышленность | Соответствующие стандарты | Ключевые требования |

|---|---|---|

| Аэрокосмическая промышленность | AS9100, NADCAP | Усиленная прослеживаемость, предотвращение образования дефектов, специальный контроль процесса |

| Медицина | ISO 13485 | Управление рисками, стерильность, биосовместимость |

| Автомобили | IATF 16949 | Документация PPAP, анализ FMEA, внедрение SPC |

| Оборона | MIL-STD-810 | Испытания на воздействие окружающей среды, требования к долговечности |

Методики контроля качества для 5-осевых компонентов

Методы контроля размеров

Сложность деталей, обрабатываемых по 5 осям, часто требует применения передовых измерительных технологий. Координатно-измерительные машины (КИМ) необходимы для проверки точности размеров сложных геометрических форм. Эти машины могут измерять точки в трехмерном пространстве с необычайной точностью, часто до микронного уровня.

В компании PTSMAKE мы используем как сенсорные, так и оптические системы КИМ в зависимости от требований к деталям. Для компонентов с Замысловатые внутренние функции10Иногда мы используем компьютерную томографию для проверки размеров, которые недоступны традиционным измерительным инструментам.

Еще одним важным аспектом является определение геометрических размеров и допусков (GD&T). Этот символический язык определяет геометрические характеристики деталей, выходящие за рамки основных размеров. Для 5-осевых компонентов GD&T особенно важен, так как в нем рассматриваются:

- Допуски формы (плоскостность, прямолинейность, круглость)

- Допуски ориентации (перпендикулярность, угловатость, параллельность)

- Допуски на расположение (положение, концентричность, симметрия)

- Допуски на биение (критично для вращающихся компонентов)

Проверка качества поверхности

Качество поверхности часто так же важно, как и точность размеров, особенно для компонентов с функциональными поверхностями или подверженных усталостным нагрузкам. Общие измерения включают:

- Ra (средняя шероховатость)

- Rz (средняя глубина шероховатости)

- Rmax (максимальная глубина шероховатости)

Для деталей, обработанных по 5 осям, проверка качества поверхности должна проводиться при различных ориентациях детали, поскольку углы наклона инструмента могут существенно влиять на качество поверхности. Мы используем как контактные, так и бесконтактные методы измерения в зависимости от доступности поверхности и требуемой точности.

Валидация и тестирование материалов

Гарантия качества распространяется не только на размеры, но и на свойства материалов. Для критических компонентов испытания материалов могут включать:

- Испытания на твердость (Роквелл, Бринелль, Виккерс)

- Испытание на прочность при растяжении

- Испытание на ударопрочность

- Неразрушающий контроль (ультразвуковой, магнитопорошковый, красящий пенетрант)

Сертификаты на материал (часто называемые сертификатами на мельницу) обеспечивают прослеживаемость состава и обработки материала. Эти документы должны храниться как часть пакета документации по качеству.

Валидация процесса для 5-осевой обработки

Сам процесс 5-осевой обработки требует проверки для обеспечения стабильности результатов. Как правило, это включает в себя:

- Инспекция первого изделия (FAI) - комплексная проверка первой производственной детали

- Процесс утверждения производственных деталей (PPAP) - официальное утверждение производственных процессов

- Статистический контроль процесса (SPC) - постоянный мониторинг ключевых характеристик

- Исследования возможностей оборудования (анализ Cp/Cpk)

Требования к документации

Документация является основой обеспечения качества. Для деталей, обрабатываемых на 5-осевых станках с ЧПУ, критически важная документация включает:

- Технические чертежи со спецификациями GD&T

- Отчеты о проверке с фактическими значениями измерений

- Сертификация материалов

- Параметры процесса и детали настройки

- Отчеты о несоответствиях и корректирующие действия

- Записи по управлению сроком службы инструментов

- Записи о техническом обслуживании и калибровке оборудования

Эти документы позволяют проследить весь производственный процесс и подтвердить соответствие требуемым стандартам.

Отраслевые требования к качеству

Аэрокосмические приложения

К аэрокосмическим компонентам, обрабатываемым на 5-осевом оборудовании, предъявляются самые строгие требования к качеству. Помимо сертификации по стандарту AS9100, производители аэрокосмической продукции часто внедряют:

- 100% контроль критических размеров

- Сертификация специальных процессов (термообработка, обработка поверхности)

- Усовершенствованный неразрушающий контроль

- Детальная прослеживаемость и сериализация партий

Компоненты медицинского оборудования

Медицинские компоненты требуют учета:

- Биосовместимость материалов

- Чистота и контроль загрязнения

- Проверка совместимости со стерилизацией

- Документация по анализу рисков

Сложность медицинских компонентов, обрабатываемых по 5 осям, часто требует протоколов проверки, которые выходят за рамки стандартных систем качества.

Внедрение системы обеспечения качества в ваши проекты

При работе с поставщиками компонентов с 5-осевой обработкой я рекомендую с самого начала установить четкие требования к качеству. Это включает в себя:

- Определение критических размеров и характеристик

- Указание необходимых сертификатов и стандартов

- Разработка протоколов проверок и планов отбора проб

- Определение требований к документации

- Налаживание каналов связи для решения вопросов качества

В компании PTSMAKE мы убедились, что совместное планирование качества приводит к значительному улучшению результатов при изготовлении сложных 5-осевых деталей, сокращению количества пересмотров и повышению выхода продукции с первого прохода.

Нажмите, чтобы узнать о критических допусках в точном производстве. ↩

Узнайте о передовых схемах движения машины в нашем техническом руководстве. ↩

Узнайте из нашего технического руководства, как точная координация движений повышает качество обработки. ↩

Узнайте, как этот фактор влияет на общую производительность и эффективность в аэрокосмической технике. ↩

Узнайте о стратегиях обработки конкретных материалов для оптимизации затрат. ↩

Узнайте о показателях времени отклика, которые указывают на надежность поставщика. ↩

Узнайте, как правильное проектирование приспособлений значительно снижает производственные затраты. ↩

Узнайте об оптимальных углах резания, обеспечивающих максимальную эффективность и срок службы инструмента. ↩

Узнайте, как эта техника может сократить время производства на 40% и более. ↩

Нажмите для получения подробной информации о методах измерения внутренних характеристик сложных компонентов. ↩