Вы пытаетесь понять, чем аэрокосмическая обработка с ЧПУ отличается от обычной? В этой отрасли с высокими ставками даже самая незначительная ошибка может привести к катастрофическим сбоям, подвергая риску жизни людей и нанося миллионные убытки.

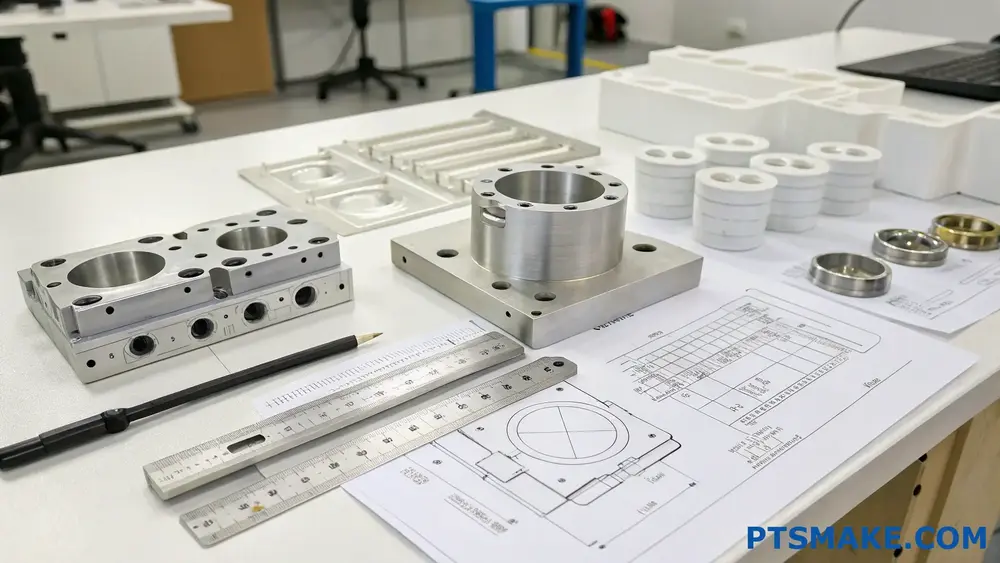

Аэрокосмическая обработка с ЧПУ - это специализированный производственный процесс, в котором используются станки с компьютерным управлением для создания точных металлических и композитных деталей для самолетов, космических кораблей и спутников. Чтобы соответствовать стандартам аэрокосмической промышленности, требуется исключительная точность, современные материалы и строгий контроль качества.

В компании PTSMAKE я работал с многочисленными клиентами из аэрокосмической отрасли, которым требовались детали с невероятно жесткими допусками. Аэрокосмическая промышленность требует совершенства - здесь просто нет места ошибкам, когда компоненты подвергаются экстремальным условиям. Если вы хотите понять, чем аэрокосмическая обработка с ЧПУ отличается от стандартной, или вам нужен надежный партнер для ваших аэрокосмических проектов, продолжайте читать, чтобы узнать, что делает этот специализированный процесс уникальным.

Почему точность важна для аэрокосмической обработки с ЧПУ?

Вы когда-нибудь задумывались, что отделяет успешный аэрокосмический проект от катастрофического провала? В аэрокосмической промышленности даже малейшее отклонение в размерах компонента может привести к проблемам с производительностью, угрозе безопасности или полному отказу системы. Что такое погрешность? Часто измеряется микронами.

Точность обработки на станках с ЧПУ для аэрокосмической промышленности имеет решающее значение, поскольку она обеспечивает соответствие компонентов строгим стандартам безопасности, их надежную работу в экстремальных условиях и безупречную интеграцию с другими деталями. Без прецизионной обработки аэрокосмические транспортные средства столкнулись бы с нарушением структурной целостности, неэффективными операциями и потенциально катастрофическими отказами.

Важнейшая роль точности в аэрокосмической отрасли

В аэрокосмическом производстве точность - это не просто метрика качества, а фундаментальное требование. Когда я обсуждаю точность с клиентами аэрокосмической отрасли в PTSMAKE, я подчеркиваю, что речь идет о допусках, которые часто измеряются тысячными долями дюйма (или долями миллиметра). Эти, казалось бы, крошечные измерения делают разницу между компонентом, который безупречно работает в течение многих лет, и компонентом, который выходит из строя во время критических операций.

Последствия прецизионной обработки для безопасности

Безопасность имеет первостепенное значение в аэрокосмической отрасли. Коммерческие самолеты перевозят сотни пассажиров, военные самолеты выполняют важнейшие оборонные функции, а космические аппараты доставляют астронавтов за пределы нашей атмосферы. Для каждого из этих применений требуются компоненты, которые всегда работают точно так, как задумано.

Сайт трибологические характеристики1 аэрокосмических компонентов напрямую влияет на их производительность и долговечность. Когда детали испытывают экстремальные перепады температур, вибрации и механические нагрузки, даже незначительные неточности могут привести к серьезным поломкам. Благодаря своему опыту работы с клиентами из аэрокосмической отрасли я убедился, что детали с прецизионной обработкой демонстрируют превосходную износостойкость и надежность на протяжении всего срока эксплуатации.

Оптимизация веса за счет точности

В аэрокосмической отрасли важен каждый грамм. Прецизионная обработка позволяет производителям создавать компоненты, которые:

- Легче без ущерба для целостности конструкции

- Оптимизированное соотношение прочности и веса

- Идеальные размеры для системной интеграции

- Сбалансирован для оптимальной производительности

Типичный коммерческий самолет состоит из миллионов деталей. Если каждый компонент хоть немного тяжелее, чем нужно, из-за неточной обработки, то суммарный вес становится значительным. Это напрямую отражается на увеличении расхода топлива и снижении грузоподъемности - обоих важнейших экономических факторах для эксплуатантов аэрокосмической отрасли.

Топливная эффективность и воздействие на окружающую среду

Прецизионная обработка вносит значительный вклад в усилия по обеспечению экологичности аэрокосмической отрасли. Когда детали двигателя обрабатываются с высокой точностью, они:

- Создание более эффективных процессов горения

- Уменьшение трения между движущимися частями

- Оптимизация динамики воздушного потока

- Минимизация потерь энергии во всей системе

Эти улучшения могут показаться незначительными, если рассматривать их по отдельности, но в совокупности они дают существенный прирост эффективности. В современных климатических условиях прецизионная обработка становится не только инженерным, но и экологическим императивом.

Технические проблемы прецизионной обработки в аэрокосмической отрасли

Достижение необходимой точности для аэрокосмических применений сопряжено с рядом технических проблем:

Материальные соображения

В аэрокосмических компонентах часто используются специальные материалы, которые трудно поддаются обработке, в том числе:

| Тип материала | Общие приложения | Проблемы обработки |

|---|---|---|

| Титановые сплавы | Конструктивные элементы, детали двигателя | Выделение тепла, износ инструмента, закалка |

| Инконель | Компоненты двигателя, высокотемпературные применения | Чрезвычайная прочность, быстрый износ инструмента, затрудненный отвод стружки |

| Композиты из углеродного волокна | Легкие конструкции, панели | Риск расслоения, требования к специализированной оснастке |

| Алюминиево-литиевые сплавы | Структурные компоненты | Контроль стружки, поддержание чистоты поверхности |

Каждый материал требует особых параметров обработки, режущих инструментов и опыта. В компании PTSMAKE мы разработали специализированные процессы для каждого из этих сложных материалов, чтобы добиться точности, необходимой нашим клиентам из аэрокосмической отрасли.

Терморегулирование

Температурные колебания - враг точности. Во время обработки тепло, выделяемое в процессе резания, может вызвать расширение материала, что приводит к неточности размеров. Эффективные стратегии терморегулирования включают:

- Усовершенствованные системы подачи охлаждающей жидкости

- Среды обработки с контролем температуры

- Стратегические последовательности обработки для обеспечения отвода тепла

- Тепловая компенсация при программировании станков

Сложные геометрии

Детали для аэрокосмической промышленности редко имеют простые формы. От лопаток турбин со сложными профилями аэродинамических крыльев до конструктивных элементов со сложными функциями снижения веса - геометрическая сложность аэрокосмических деталей требует передовых возможностей обработки.

Пятиосевые обрабатывающие центры, которые мы используем в PTSMAKE, позволяют изготавливать такие сложные геометрические детали за один установ, сводя к минимуму вероятность ошибок при выполнении нескольких операций закрепления. Эта технология позволяет нам достигать точности, необходимой для компонентов со сложными кривыми, подрезами и переменной толщиной стенок.

Обеспечение качества в прецизионной аэрокосмической обработке

Точность - это не только производственные возможности, но и проверка и обеспечение качества. В аэрокосмической промышленности разработаны строгие стандарты, регулирующие производство и проверку компонентов:

Метрология и методы контроля

Современное аэрокосмическое производство опирается на передовое метрологическое оборудование, включая:

- Координатно-измерительные машины (КИМ) с точностью до микрон

- Оптические системы 3D-сканирования

- Лазерные устройства слежения

- Анализаторы шероховатости поверхности

- Компьютерная томография для осмотра внутренних элементов

Эти технологии позволяют 100% проверять критические размеры, обеспечивая постоянное соблюдение требований к точности. Данные, собранные в ходе этих проверок, также используются в производственном процессе, позволяя непрерывно совершенствовать его.

Как выбор материала влияет на результаты обработки с ЧПУ в аэрокосмической отрасли?

Вы когда-нибудь задумывались, почему одни аэрокосмические компоненты неожиданно выходят из строя, а другие безупречно работают десятилетиями? Разница часто кроется не в самом процессе обработки, а в критическом решении, принимаемом еще до начала резки: выборе материала. Этот выбор может сделать или разрушить весь проект.

Выбор материала в значительной степени определяет результаты аэрокосмической обработки с ЧПУ, влияя на производительность деталей, сложность обработки, стоимость и долговечность. Правильно подобранный материал позволяет сбалансировать требования к весу, тепловым свойствам, коррозионной стойкости и механической прочности, оставаясь совместимым с точными процессами обработки.

Критические свойства материалов для аэрокосмических применений

При выборе материалов для аэрокосмических компонентов необходимо тщательно оценить несколько ключевых свойств. Каждое свойство напрямую влияет как на процесс производства, так и на конечные характеристики детали.

Соотношение прочности и веса

В аэрокосмической отрасли важен каждый грамм. Этот показатель измеряет, какую нагрузку может выдержать материал по отношению к своей массе - критический фактор, когда на первый план выходят топливная эффективность и грузоподъемность.

Такие материалы, как титановые сплавы и современные алюминиевые сплавы, обеспечивают исключительную прочность при относительно небольшом весе. Например, Ti-6Al-4V (титан 5-го класса) обеспечивает примерно вдвое большую прочность, чем алюминий 6061, но при этом тяжелее всего на 60%, что обеспечивает превосходное соотношение прочности и веса.

По моему опыту работы с производителями спутников, переход от стандартной стали к титановому сплаву для конструкционных кронштейнов позволил снизить вес компонентов на 47% при сохранении требуемых параметров прочности.

Температурная стойкость

Аэрокосмические компоненты часто работают в экстремальных температурных условиях. Материалы должны сохранять свою структурную целостность и механические свойства в широком диапазоне температур.

| Материал | Максимальная температура эксплуатации | Минимальная температура эксплуатации | Общие приложения |

|---|---|---|---|

| Инконель 718 | 1300°F (704°C) | -423°F (-253°C) | Компоненты двигателя, выхлопные системы |

| Ti-6Al-4V | 800°F (427°C) | -350°F (-212°C) | Конструктивные элементы, шасси |

| Алюминий 7075 | 350°F (177°C) | -320°F (-196°C) | Конструкции планера, элементы крыла |

| PEEK | 480°F (250°C) | -184°F (-120°C) | Компоненты интерьера, корпуса электрооборудования |

Устойчивость к коррозии

Аэрокосмические компоненты должны выдерживать суровые условия окружающей среды, включая воздействие влаги, соли, гидравлических жидкостей и различных химикатов. Материалы с низкой коррозионной стойкостью могут преждевременно выйти из строя, подвергая риску жизни людей.

Нержавеющие стали (особенно 15-5PH и 17-4PH), никелевые сплавы и титановые сплавы обеспечивают отличную коррозионную стойкость. По наблюдениям компании PTSMAKE, правильный выбор материала может продлить срок службы компонентов на 300% и более в коррозионных средах.

Факторы обрабатываемости

Легкость обработки материала напрямую влияет на время производства, износ инструмента и точность размеров. Материалы с плохими обрабатываемость2 часто требуют специализированной оснастки, более низкой скорости резания и более частой смены инструмента.

Алюминиевые сплавы, как правило, обладают отличной обрабатываемостью, что позволяет ускорить производственный цикл и обеспечить более жесткие допуски. Суперсплавы на основе титана и никеля, обладая превосходными физическими свойствами, представляют значительные трудности при обработке из-за своей твердости, низкой теплопроводности и склонности к затвердеванию.

Распространенные аэрокосмические материалы и особенности их обработки

Алюминиевые сплавы (2024, 6061, 7075)

Алюминий остается рабочей лошадкой аэрокосмической промышленности, составляя до 80% некоторых конструкций самолетов. Его отличная обрабатываемость, малый вес и хорошая прочность делают его идеальным для многих применений.

Вопросы обработки:

- Возможна высокая скорость резки (до 1000 м/мин)

- Требуется надлежащее охлаждение для предотвращения сваривания стружки

- Можно добиться превосходной чистоты поверхности (Ra < 0,8 мкм)

- Экономичность при работе со сложными геометриями

Одна из проблем при обработке тонкостенных алюминиевых деталей - контроль отклонения в процессе резки. Компания PTSMAKE разработала специализированные крепежные решения, которые обеспечивают стабильность размеров даже при толщине стенок менее 0,5 мм.

Титановые сплавы (Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo)

Титан обеспечивает исключительное сочетание прочности, малого веса и коррозионной стойкости. Однако его обработка сопряжена со значительными трудностями.

Вопросы обработки:

- Низкая теплопроводность приводит к концентрации тепла на режущей кромке

- Требуется жесткая настройка станка для предотвращения дребезга

- Скорость резки ограничена 30-60 м/мин

- Для продления срока службы инструмента необходимы специальные стратегии использования СОЖ

Спрос на титан в аэрокосмической промышленности продолжает расти. По моим наблюдениям, опыт обработки титана представляет собой значительное конкурентное преимущество для партнеров-производителей, освоивших эти технологии.

Суперсплавы на основе никеля (Inconel 718, Waspaloy)

Эти материалы прекрасно работают в экстремальных условиях, сохраняя свои свойства при температурах, которые ослабляют или деформируют другие металлы. Это делает их идеальными для компонентов двигателей и других высокотемпературных применений.

Вопросы обработки:

- Чрезвычайно высокая интенсивность износа инструмента

- Очень низкие скорости резания (10-30 м/мин)

- Закалка в процессе обработки может создавать труднообрабатываемые поверхности

- Требуется специальное покрытие для режущих инструментов

Работа с производителями аэрокосмических двигателей научила меня тому, что успешная обработка суперсплавов часто сводится к мелким деталям: точным скоростям подачи, оптимальному зацеплению инструмента и поддержанию постоянных параметров резания на протяжении всего процесса.

Стратегии выбора материалов для достижения оптимальных результатов

Наиболее успешные аэрокосмические проекты начинаются с систематического подхода к выбору материала, учитывающего как требования к характеристикам, так и производственные ограничения. Этот подход обычно включает в себя:

- Анализ условий эксплуатации (температура, стресс, воздействие химических веществ)

- Установление минимальных критериев эффективности (прочность, усталостная прочность, вес)

- Оценка производственных требований (сложность, допуски, объем производства)

- Сравнение материальных кандидатов на основе взвешенных критериев

- Проведение испытаний наиболее перспективных вариантов

Следуя этому структурированному подходу, инженеры могут избежать дорогостоящих ошибок и оптимизировать производительность и технологичность компонентов.

Оптимизация затрат за счет выбора и управления материалами при авиакосмической обработке с ЧПУ?

Вы когда-нибудь смотрели на расценки на аэрокосмические детали и думали, есть ли способ снизить эти ошеломляющие затраты без ущерба для качества? Вы устали балансировать между соблюдением строгих аэрокосмических стандартов и ограничением бюджета?

Выбор и управление материалами представляют собой критически важные возможности для экономии средств в аэрокосмической обработке с ЧПУ. Стратегический выбор подходящих материалов, внедрение эффективных систем инвентаризации, минимизация отходов и работа с поставщиками, которые понимают потребности аэрокосмической отрасли, позволяют производителям сократить расходы на 15-30% при сохранении высоких стандартов качества и производительности, требуемых отраслью.

Стратегическая важность выбора материала

Затраты на материалы обычно составляют 40-60% от общих расходов в аэрокосмических проектах по обработке с ЧПУ. Это делает выбор материала одним из самых мощных рычагов оптимизации затрат. Работая над аэрокосмическими компонентами, я убедился, что баланс между требованиями к производительности и затратами требует глубокого знания свойств материалов и специфических требований.

Алюминиевые сплавы против титана: Анализ затрат и выгод

Алюминиевые сплавы (в частности, 6061-T6 и 7075-T6) обладают отличной обрабатываемостью и значительными преимуществами по стоимости по сравнению с титаном, обеспечивая при этом хорошее соотношение прочности и веса. Типичное сравнение:

| Материал | Относительная стоимость | Обрабатываемость | Вес | Устойчивость к коррозии | Типовые применения |

|---|---|---|---|---|---|

| Алюминий 6061-T6 | $ | Превосходно | Низкий | Хорошо | Неструктурные элементы, кронштейны |

| Алюминий 7075-T6 | $$ | Хорошо | Низкий | Умеренный | Конструктивные элементы, ребра крыла |

| Титан Ti-6Al-4V | $$$$ | Бедный | Средний | Превосходно | Высокотемпературные компоненты, шасси |

Для некритичных компонентов алюминий может обеспечить экономию средств по сравнению с титаном, при этом удовлетворяя требованиям к производительности. Компания PTSMAKE регулярно работает с клиентами из аэрокосмической отрасли, чтобы выявить возможности, при которых алюминий может заменить более дорогие материалы без ущерба для функциональности.

Оптимизация марки материала

Не для каждого аэрокосмического компонента требуются материалы самого высокого класса. Если точно подбирать марки материалов в соответствии с требованиями приложения, а не выбирать по умолчанию самую высокую спецификацию, можно добиться значительной экономии. Такой подход требует тщательного характеристика материала3 и понимание того, как различные сорта работают в определенных условиях.

Например, использование нержавеющей стали 304 вместо 316 для компонентов, не подвергающихся воздействию агрессивной среды, может снизить стоимость материалов на 15-20%.

Управление запасами и стратегии оптовых закупок

Эффективное управление запасами напрямую влияет на стоимость и сроки реализации проектов в аэрокосмической промышленности. Внедрение сложных систем инвентаризации позволяет производителям сократить количество отходов, обеспечивая при этом доступность материалов.

Закупки "точно в срок" по сравнению с оптовыми закупками

В то время как инвентаризация по принципу "точно в срок" снижает затраты на хранение, стратегические оптовые закупки могут обеспечить значительные скидки на материалы. Оптимальный подход зависит от сроков реализации проекта, возможностей хранения и движения денежных средств:

- Оптовые закупки обычно дают скидки 10-20%, но требуют складских помещений и капитала.

- Система "точно в срок" снижает затраты на содержание, но может увеличить стоимость материалов на единицу продукции

- Для большинства аэрокосмических проектов лучше всего подходят гибридные подходы: оптовые закупки для обычных материалов и "точно в срок" для специальных изделий.

Преимущества стандартизации материалов

Стандартизация материалов для нескольких проектов и компонентов, когда это возможно, повышает покупательную способность и снижает сложность инвентаризации. Ограничивая разнообразие материалов на складе, производители могут:

- Договоритесь о более выгодных ценах за счет увеличения объема заказов.

- Сократите накладные расходы на управление материалами

- Свести к минимуму риск устаревания запасов

- Упрощение процессов контроля качества

Методы сокращения отходов

Отходы материала представляют собой значительные скрытые затраты в аэрокосмической обработке с ЧПУ. Современные аэрокосмические компоненты часто начинаются как цельные блоки, с которых в процессе обработки снимается до 90% материала. Внедрение стратегий сокращения отходов может значительно повысить экономическую эффективность.

Вложение и оптимизированные стратегии резки

Компьютерное программное обеспечение для раскроя позволяет оптимизировать расход материала за счет эффективного расположения деталей на складе. Этот подход:

- Снижает потребность в сырье на 5-15%

- Минимизирует образование брака

- Повышает эффективность использования оборудования

- Снижает общую стоимость проекта

Программы утилизации материалов

Создание эффективных программ переработки ценных аэрокосмических материалов, таких как титановые и никелевые сплавы, позволяет компенсировать затраты на сырье. В рамках программы утилизации PTSMAKE мы возвращаем примерно 30% от первоначальной стоимости материала благодаря правильной сортировке и утилизации дорогостоящего лома.

Партнерство с цепочками поставок и поиск материалов

Развитие стратегических отношений с поставщиками материалов, специализирующимися на материалах аэрокосмического класса, может дать значительные преимущества как в стоимости, так и в обеспечении качества.

Программы сертифицированных поставщиков

Работа с поставщиками, которые понимают и соблюдают аэрокосмические стандарты (AS9100, NADCAP), позволяет избежать дорогостоящих проблем с качеством и отбраковки материалов. Сертифицированные поставщики обычно предлагают:

- Сертификация материалов в соответствии с требованиями аэрокосмической прослеживаемости

- Постоянное качество, снижающее необходимость в проверке

- Техническая поддержка при выборе материала

- Конкурентоспособные цены на материалы аэрокосмического класса

Международный и внутренний сорсинг

В то время как внутренние источники часто обеспечивают более быструю доставку и более легкую связь, международные источники могут обеспечить существенные преимущества в стоимости некоторых материалов. Матрица принятия решений должна учитывать:

- Требования к срокам выполнения

- Возможности обеспечения качества

- Доставка и таможенные расходы

- Валютные риски

- Соблюдение правил экспорта/импорта

Для аэрокосмических проектов с более длительными сроками выполнения международные поставки от квалифицированных поставщиков могут снизить стоимость материалов на 15-25% без ущерба для качества.

Системы обеспечения качества и сертификаты в аэрокосмической обработке с ЧПУ

Случалось ли вам получать аэрокосмические компоненты, которые выходили из строя во время критических операций, несмотря на обещанное качество? Или тратили бесчисленные часы на доработку деталей, которые должны были быть идеальными с самого начала? Ставки в аэрокосмическом производстве невероятно высоки - даже незначительные дефекты могут привести к катастрофическим последствиям.

Эффективный контроль качества в аэрокосмической обработке с ЧПУ требует комплексного подхода, включающего как надежные собственные системы, так и признанные в отрасли сертификаты. Эти взаимодополняющие элементы создают основу, обеспечивающую стабильное качество деталей, прослеживаемость и соответствие строгим стандартам аэрокосмической промышленности.

Роль систем менеджмента качества в аэрокосмическом производстве

Системы менеджмента качества (СМК) являются основой аэрокосмического производства. Работая с важнейшими аэрокосмическими компонентами в компании PTSMAKE, я убедился, что хорошо внедренная СМК обеспечивает структуру, необходимую для постоянного удовлетворения строгих требований аэрокосмических клиентов.

Сертификация AS9100: Золотой стандарт

Сертификация AS9100 абсолютно необходима для аэрокосмических цехов по обработке с ЧПУ. Этот стандарт управления качеством основан на стандарте ISO 9001, но содержит специальные требования для авиационных, космических и оборонных организаций. Сертификация гарантирует:

- Комплексные процессы управления рисками

- Повышенная безопасность продукции

- Протоколы управления конфигурацией

- Предотвращение поддельных деталей

- Стандарты надежности и ремонтопригодности

Для клиентов из аэрокосмической отрасли сотрудничество с партнером по обработке, сертифицированным по стандарту AS9100, таким как PTSMAKE, дает уверенность в том, что каждый аспект производственного процесса соответствует отраслевым требованиям.

Аккредитация Nadcap для специальных процессов

За пределами всеобщего управления качеством, Аккредитация Nadcap4 специализируется на специальных процессах, критически важных для аэрокосмических компонентов. Сюда входят неразрушающий контроль, термообработка, химическая обработка и нанесение покрытий, которые часто требуются для аэрокосмических деталей.

Процесс аккредитации включает в себя строгие аудиты, проводимые отраслевыми экспертами, которые тщательно оценивают контроль процессов, калибровку оборудования, квалификацию персонала и практику ведения документации. Строгий характер этих проверок означает, что только действительно способные поставщики получают и поддерживают аккредитацию Nadcap.

Внедрение эффективных процессов контроля качества

Сама по себе сертификация не гарантирует качества - она должна быть подкреплена надежными внутренними процессами. Вот ключевые компоненты эффективной системы контроля качества в аэрокосмической отрасли:

Передовые технологии контроля

Современный контроль качества в аэрокосмической отрасли в значительной степени опирается на сложные технологии измерений и контроля:

| Технология | Приложение | Уровень точности |

|---|---|---|

| Координатно-измерительные машины (КИМ) | Точная проверка размеров | ±0,0001 дюйма |

| Оптические измерительные системы | Проверка качества поверхности | Обнаружение на микронном уровне |

| Рентгеновское и компьютерное сканирование | Проверка внутренней структуры | Обнаружение дефектов 0,2 мм |

| Приборы для определения шероховатости поверхности | Проверка качества обработки поверхности | Значения Ra до 0,01 мкм |

В компании PTSMAKE мы инвестировали в эти передовые технологии контроля, чтобы гарантировать, что каждый аэрокосмический компонент соответствует точным спецификациям перед отправкой.

Статистический контроль процессов (SPC)

Внедрение SPC позволяет контролировать процессы обработки в режиме реального времени. Собирая и анализируя данные в процессе производства, мы можем:

- Выявляйте отклонения в технологическом процессе до того, как они приведут к созданию несоответствующих деталей

- Снижение отклонений критических размеров

- Документирование возможностей процесса в соответствии с квалификационными требованиями клиента

- Принимайте решения, основанные на данных, для постоянного совершенствования

При правильном применении SPC контроль качества переходит от обнаружения к предотвращению - устранению дефектов, а не просто их поиску.

Инспекция первого изделия (FAI)

Для аэрокосмических компонентов процесс FAI служит критически важным этапом проверки перед началом полного производства. Эта комплексная проверка:

- Проверяет соответствие всех размеров спецификациям печати

- Подтверждение соответствия сертификатов материалов требованиям

- Проверяет результаты специальных процессов

- Обеспечение полного документального сопровождения

Тщательно проведенная FAI позволяет убедиться в качестве производственного процесса и конечного продукта, прежде чем приступать к производству.

Требования к прослеживаемости материалов и документации

В аэрокосмическом производстве контроль качества выходит за рамки физической детали и включает в себя комплексную документацию и системы прослеживаемости.

Сертификация материалов и контроль партий

Каждый сырьевой материал, используемый в аэрокосмических компонентах, должен иметь полную сертификационную документацию:

- Химический состав

- Механические свойства

- История термообработки

- Идентификация партии или товара

- Страна происхождения

Эта информация должна проходить через весь производственный процесс, позволяя отследить любой готовый компонент до его первоначального источника материала.

Управление несоответствиями

Даже при наличии надежных превентивных мер иногда могут возникать несоответствия. Эффективная система качества должна включать процедуры для:

- Документирование несоответствий

- Выполнение анализа первопричин

- Выполнение корректирующих действий

- Проверка эффективности решений

- Предотвращение рецидивов путем системных улучшений

Аэрокосмическая отрасль требует не просто выявления проблем, но и доказательств наличия устойчивых решений.

Постоянное совершенствование процессов качества

Контроль качества в аэрокосмическом производстве никогда не бывает статичным. Непрерывное совершенствование должно быть встроено в систему посредством:

- Регулярные внутренние аудиты

- Анализ руководством показателей качества

- Учет отзывов клиентов

- Сравнение с отраслевыми стандартами

- Инвестиции в новые технологии и обучение

Подходя к качеству как к постоянному процессу, а не как к цели, поставщики услуг по аэрокосмической обработке с ЧПУ могут опережать меняющиеся требования отрасли и ожидания клиентов.

В компании PTSMAKE наша приверженность высокому качеству аэрокосмической обработки подтверждается как официальными сертификатами, так и ежедневным вниманием к деталям. Наши системы качества гарантируют, что каждый изготовленный нами компонент соответствует строгим стандартам, необходимым для критически важных приложений.

Аэрокосмическая обработка с ЧПУ: Инновации, стимулирующие рост отрасли?

Вы когда-нибудь задумывались о том, какие отрасли действительно преобразуются благодаря прецизионному производству аэрокосмического класса? Многие отрасли сталкиваются с традиционными ограничениями стоимости, времени и точности производства, когда обычные методы оказываются неэффективными для сложных приложений, требующих качества аэрокосмического уровня.

Решения в области аэрокосмической обработки с ЧПУ выгодны для отраслей, где требуются предельная точность, легкие компоненты и жаропрочные материалы. Авиационная, оборонная, медицинская, автомобильная и телекоммуникационная отрасли получают наибольшую выгоду, используя инновации аэрокосмического производства для повышения производительности, надежности и эффективности в своих специализированных приложениях.

Авиация и аэрокосмическая промышленность: Естественные бенефициары

Авиационная и аэрокосмическая отрасли, естественно, являются основными бенефициарами решений в области аэрокосмической обработки с ЧПУ. В этих отраслях погрешности практически не допускаются, а допуски компонентов часто измеряются микронами.

Производство коммерческих самолетов

Производство коммерческих самолетов - одна из самых сложных областей применения прецизионной обработки. Современные пассажирские самолеты содержат тысячи обрабатываемых на станках с ЧПУ компонентов, от критически важных деталей двигателя до элементов конструкции. Эти детали должны отвечать самым строгим требованиям:

- Исключительное соотношение прочности и веса

- Способность выдерживать экстремальные перепады температур

- Устойчивость к усталости и коррозии

- Постоянная производительность в течение тысяч циклов полета

Экономический эффект значителен - даже небольшое снижение веса может сэкономить авиакомпаниям миллионы на топливе в течение всего срока службы самолета. Именно поэтому аэрокосмическая обработка с ЧПУ, позволяющая создавать легкие, но прочные компоненты из таких материалов, как титановые сплавы и жаропрочные суперсплавы, имеет огромную ценность.

Системы освоения космоса

Космическая промышленность предъявляет еще более экстремальные требования. Компоненты для спутников, ракет-носителей и космических зондов должны безупречно работать в самых суровых условиях, которые только можно себе представить. Сайт криогенная обработка5 Процесс, часто применяемый к аэрокосмическим деталям, обрабатываемым на станках с ЧПУ, повышает их производительность в условиях экстремальных перепадов температур в космосе.

Работая с клиентами из космической отрасли, я на собственном опыте убедился, что аэрокосмические технологии обработки позволяют создавать детали, которые могут выдержать:

- Условия вакуума

- Радиационное облучение

- Экстремальные температуры от -270°C до +150°C

- Микрометеороидные удары

- Вибрационное напряжение во время запуска

Применение в оборонной промышленности

В оборонном секторе широко используется аэрокосмическая обработка с ЧПУ по тем же причинам - точность, надежность и работа в экстремальных условиях.

Компоненты для военных самолетов и беспилотных летательных аппаратов

Военные самолеты и беспилотные летательные аппараты (БПЛА) требуют компонентов, которые расширяют границы возможного в производстве. В компании PTSMAKE мы производим сложные детали для оборонных приложений, которые демонстрируют ценность возможностей аэрокосмической обработки:

| Тип компонента | Материал | Критические требования | Преимущества аэрокосмических методов ЧПУ |

|---|---|---|---|

| Двигательные системы БПЛА | Инконель, титан | Термостойкость, легкий вес | Снижение веса 40%, увеличение срока службы 300% |

| Корпус систем ориентации | Алюминий 7075 | Прецизионные допуски, защита от электромагнитных помех | Поддержание допуска ±0,0005", улучшенная целостность сигнала |

| Структурные компоненты | Композиты из углеродного волокна | Прочность, гашение вибрации | Превосходное соотношение прочности и веса, снижение радиолокационной заметности |

Военно-морские и наземные системы обороны

Помимо самолетов, значительную пользу от аэрокосмических технологий обработки с ЧПУ получают оборонные приложения на суше и на море. Современные военно-морские суда используют компоненты с прецизионной обработкой в силовых установках, оружейных платформах и коммуникационных системах. Аналогичным образом, в наземных системах обороны используются компоненты аэрокосмического класса в системах наведения, броне и средствах радиоэлектронной борьбы.

Медицинская промышленность: Точность для жизненно важных приложений

Медицинская промышленность стала одним из удивительно крупных бенефициаров аэрокосмической технологии обработки с ЧПУ, особенно в следующих областях:

Хирургические инструменты и имплантаты

Хирургические инструменты и медицинские имплантаты имеют много общих требований с аэрокосмическими компонентами:

- Предельная точность

- Биосовместимость

- Устойчивость к процессам стерилизации

- Надежность в условиях стресса

Титан, являющийся основным материалом для аэрокосмического производства, стал предпочтительным материалом для многих ортопедических имплантатов благодаря своей биосовместимости и прочности. Технологии, отточенные в аэрокосмической обработке, позволяют создавать сложные геометрические формы этих медицинских устройств, например пористые поверхности, необходимые для врастания костной ткани в имплантаты.

Оборудование для медицинской визуализации

Передовые медицинские системы визуализации, такие как аппараты МРТ и компьютерные томографы, содержат множество прецизионных компонентов, для изготовления которых используются методы аэрокосмической обработки. Эти компоненты требуют исключительной стабильности размеров и немагнитных свойств - особенности аэрокосмического производства.

Автомобили и гонки: Производительность через точность

Автомобильная промышленность, особенно высокопроизводительная и гоночная, все чаще применяет аэрокосмические технологии обработки с ЧПУ.

Формула 1 и автоспорт

В гонках Формулы 1, где победы определяются миллисекундами, команды широко используют методы аэрокосмической обработки для компонентов двигателя, систем подвески и аэродинамических элементов. Эти детали требуют:

- Очень легкая конструкция

- Способность выдерживать высокие обороты и температуры

- Точные характеристики потока жидкости и воздуха

- Устойчивость к усталости при циклических нагрузках

Разработка электромобилей

Быстро развивающийся рынок электромобилей получает огромную выгоду от возможностей аэрокосмической обработки с ЧПУ. Компоненты корпуса аккумулятора, детали двигателя и системы терморегулирования - все они требуют точности и возможностей обработки материалов, разработанных для аэрокосмической отрасли.

Телекоммуникации и спутниковая промышленность

Глобальные телекоммуникационные сети в значительной степени зависят от спутниковых систем, компоненты которых изготавливаются с использованием аэрокосмических технологий обработки с ЧПУ. Эти приложения требуют:

- Исключительные радиочастотные свойства

- Термическая стабильность в космических условиях

- Оптимизация веса для повышения эффективности запуска

- Долговечность без обслуживания

Антенные системы, волноводы и структурные компоненты спутников напрямую используют возможности производства, разработанные для аэрокосмической отрасли.

Будущие тенденции в выборе поставщиков для авиакосмической обработки с ЧПУ?

Задумывались ли вы о том, как завтрашнее аэрокосмическое производство изменит ваш процесс выбора поставщика? Быстрые темпы технологических изменений и развивающиеся отраслевые стандарты могут заставить даже опытных специалистов по закупкам почувствовать неуверенность в том, какие отношения с поставщиками останутся ценными в ближайшие годы.

В будущем при выборе поставщика для аэрокосмической обработки с ЧПУ все большее внимание будет уделяться цифровой интеграции, практикам устойчивого развития и возможностям использования передовых материалов. Компании, которые смогут продемонстрировать мастерство в освоении этих новых тенденций, сохраняя при этом основные стандарты качества и надежности, станут предпочтительными партнерами в цепочке поставок для аэрокосмической отрасли.

Цифровая трансформация в аэрокосмическом производстве

Аэрокосмическое производство переживает значительную цифровую трансформацию, которая коренным образом изменит то, как мы оцениваем и выбираем поставщиков оборудования для обработки с ЧПУ. Эти изменения выходят далеко за рамки базовой автоматизации и создают совершенно новые возможности для сотрудничества и обеспечения качества.

Интеграция в индустрию 4.0

Поставщики, находящиеся в авангарде внедрения Индустрии 4.0, позиционируют себя как ценные долгосрочные партнеры. В своих беседах с командами, занимающимися закупками в аэрокосмической отрасли, я заметил, что все большее предпочтение отдается партнерам по механической обработке с возможностями цифрового производства, которые включают:

- Системы мониторинга производства в режиме реального времени

- Цифровые двойники производственных процессов

- Оборудование с поддержкой IoT и предиктивным обслуживанием

- Облачные системы управления качеством

Эти технологии обеспечивают беспрецедентную прозрачность производственных операций. При оценке будущих поставщиков ищите тех, кто может продемонстрировать, как их цифровая инфраструктура напрямую повышает качество деталей, сокращает время выполнения заказа и улучшает связь на протяжении всего производственного процесса.

Возможности кибербезопасности

С ростом возможностей подключения возрастают и проблемы безопасности, особенно в аэрокосмической отрасли, где Соответствие требованиям ITAR6 и защита интеллектуальной собственности имеют первостепенное значение. Дальновидные поставщики инвестируют в надежные системы кибербезопасности, защищающие проектные данные и производственные процессы.

При оценке поставщиков для будущих проектов я рекомендую запрашивать подробную информацию о них:

- Протоколы защиты данных для цифровых и физических активов

- Программы обучения сотрудников кибербезопасности

- Процедуры реагирования на инциденты

- Регулярные аудиты и сертификация безопасности

Устойчивость как фактор выбора

Экологические соображения быстро становятся решающим фактором при выборе поставщика аэрокосмической продукции. Этот сдвиг отражает как давление со стороны регулирующих органов, так и требования рынка к более экологичным методам производства.

Энергоэффективное производство

Ведущие поставщики оборудования для обработки с ЧПУ в аэрокосмической отрасли инвестируют в энергоэффективное оборудование и процессы, которые снижают углеродный след, сохраняя при этом точность и качество. В компании PTSMAKE мы убедились, что эти инициативы не только приносят пользу окружающей среде, но и часто приводят к экономии средств, которые могут быть переданы заказчикам.

Поставщики, демонстрирующие приверженность энергоэффективности, обычно показывают:

- Инвестиции в современное, энергоэффективное оборудование с ЧПУ

- Внедрение систем энергетического менеджмента

- Использование возобновляемых источников энергии

- Регулярные энергетические аудиты и планы по улучшению

Сокращение отходов материалов

Аэрокосмические компоненты часто приходится обрабатывать из цельных заготовок, что традиционно приводит к значительным отходам материала. Дальновидные поставщики внедряют технологии и методы для решения этой проблемы:

| Подход к сокращению отходов | Преимущества | Проблемы реализации |

|---|---|---|

| Исходные материалы близкой к сетке формы | Сокращение расхода сырья на 30-40% | Требуется дополнительная предварительная обработка |

| Оптимизированные траектории инструментов и стратегии резания | Улучшает использование материала на 15-25% | Требуются развитые навыки программирования |

| Программы рекультивации материалов | Создание замкнутых материальных систем | Требуются специализированные возможности по переработке |

| Аддитивно-субтрактивное гибридное производство | Минимизация отходов материала при изготовлении сложных геометрических форм | Значительные инвестиции в новые технологии |

При оценке будущих поставщиков запрашивайте конкретные показатели, касающиеся коэффициента использования материалов и инициатив по сокращению отходов. Самые инновационные партнеры будут иметь количественно измеримые цели и документально подтвержденный прогресс на пути к более устойчивым методам производства.

Передовые возможности обработки материалов

Аэрокосмическая промышленность продолжает расширять границы, предлагая новые материалы с улучшенным соотношением прочности и веса, термостойкостью и другими специальными свойствами. В стратегии выбора будущего поставщика приоритет должен отдаваться партнерам, обладающим опытом обработки этих современных материалов.

Обработка композитных материалов

Хотя традиционные металлы по-прежнему играют важную роль, композитные материалы находят все большее применение в аэрокосмической отрасли. Ведущие поставщики развивают специализированные знания в области:

- Обработка полимеров, армированных углеродным волокном (CFRP)

- Обработка керамических матричных композитов

- Обработка сотовых структур

- Технологии соединения гибридных материалов

Оценивая поставщиков на предмет возможностей обработки композитов, обратите внимание не только на базовые списки оборудования, но и на их опыт работы с конкретными типами и конфигурациями материалов. Наиболее ценные партнеры будут иметь документированные процессы и показатели качества для каждого материала, с которым они работают.

Обработка жаропрочного суперсплава

Авиационные двигатели нового поколения и гиперзвуковые системы требуют компонентов из все более сложных сверхпрочных сплавов. Поставщики с проверенными возможностями обработки таких материалов, как инконель, васпалой и другие сплавы на основе никеля и кобальта, будут особенно ценны, поскольку эти материалы получают все большее распространение.

Имея опыт управления сложными аэрокосмическими программами, я убедился, что поставщики, вкладывающие средства в специализированную оснастку, приспособления и стратегии обработки этих сложных материалов, в конечном итоге добиваются превосходных результатов как с точки зрения качества, так и с точки зрения экономической эффективности.

Человеческий фактор в будущих отношениях с поставщиками

Несмотря на растущую автоматизацию и цифровизацию, человеческий фактор по-прежнему играет решающую роль в успешных отношениях с поставщиками аэрокосмической отрасли. Наиболее ценные будущие партнеры будут сочетать технологические возможности с сильными подходами к сотрудничеству и развитием талантов.

Ищите поставщиков, инвестирующих в свою рабочую силу:

- Программы повышения квалификации для машинистов и программистов

- Развитие межфункциональной команды

- Системы сохранения и передачи знаний

- Совместные подходы к решению проблем

Эти возможности, ориентированные на человека, часто отличают действительно выдающихся поставщиков от тех, кто просто обладает достаточными техническими ресурсами.

Баланс между точностью и эффективностью в авиакосмической обработке с ЧПУ?

Вы когда-нибудь задумывались, почему аэрокосмические компоненты стоят так дорого, а их производство занимает так много времени? Или почему даже самая маленькая ошибка в детали самолета может привести к катастрофическим последствиям? Аэрокосмическая промышленность требует совершенства в мире, где физика и материальные ограничения постоянно наступают на пятки.

Баланс между точностью и эффективностью в аэрокосмической обработке с ЧПУ представляет собой серьезную проблему. Производители должны поддерживать чрезвычайно жесткие допуски, одновременно управляя тепловыделением, износом инструмента и временем цикла. Этот тонкий баланс требует расширенного мониторинга процесса, оптимальных стратегий резания, а иногда и жертвования скоростью ради качества.

Компромисс между точностью и эффективностью

При обработке сложных аэрокосмических геометрий соотношение между точностью и эффективностью создает постоянное напряжение. Работая с клиентами аэрокосмической отрасли в компании PTSMAKE, я убедился, что этот баланс сильно варьируется в зависимости от конкретных требований к компонентам.

Как требования к точности влияют на скорость обработки

В аэрокосмической промышленности обычно требуются допуски ±0,0005 дюйма или более жесткие для критически важных компонентов. Достижение такого уровня точности часто означает:

- Более низкая скорость подачи для минимизации вибрации

- Многократная обработка для достижения окончательных размеров

- Частые технологические проверки, прерывающие процесс обработки

- Увеличенные периоды прогрева машины для учета теплового расширения

Например, при обработке лопаток турбин со сложными аэродинамическими поверхностями нам может потребоваться снизить скорость резания на 30-50% по сравнению с аналогичными операциями в менее требовательных отраслях. Это напрямую влияет на сроки и стоимость производства.

Стоимость терморегулирования

Выделение тепла при высокоскоростной обработке аэрокосмических сплавов создает значительные проблемы для поддержания точности размеров. Тепловая деформация7 во время обработки может привести к смещению размеров за пределы допустимых допусков.

Эффективные стратегии управления включают:

| Подход | Преимущества | Недостатки |

|---|---|---|

| Заливание охлаждающей жидкости | Отличный отвод тепла | Экологические проблемы, требования к очистке деталей |

| Минимальное количество смазки | Снижение воздействия на окружающую среду | Может оказаться недостаточным для экстремальных условий |

| Криогенное охлаждение | Превосходная способность к охлаждению | Высокие эксплуатационные расходы, требуется специализированное оборудование |

| Прерывистая резка | Обеспечивает рассеивание тепла | Значительно увеличивает время обработки |

В компании PTSMAKE мы разработали оптимизированные протоколы охлаждения для различных аэрокосмических сплавов, найдя оптимальный баланс между терморегулированием и производительностью для каждого конкретного применения.

Мониторинг в реальном времени и адаптивное управление

Для поддержания эффективности без ущерба для точности требуются сложные системы контроля. При обработке сложных аэрокосмических деталей необходимо постоянно отслеживать несколько переменных:

Критические параметры процесса

- Силы резания: Чрезмерные усилия указывают на возможный износ или прогиб инструмента

- Уровни вибрации: Даже микровибрации могут повлиять на качество обработки поверхности

- Тепловые условия: Колебания температуры как станка, так и заготовки

- Устойчивость размеров: Измерения в процессе производства для проверки соответствия

В современных камерах для аэрокосмической обработки используются системы мониторинга с замкнутым контуром обратной связи для автоматической настройки параметров обработки. Это позволяет поддерживать максимально возможную эффективность без риска для качества деталей.

Стратегическое планирование траектории инструмента для сложных геометрий

Сложность аэрокосмических геометрий часто требует сложных стратегий траектории инструмента. Традиционные подходы могут привести к неэффективности и проблемам с качеством при работе с такими элементами, как:

- Тонкие стенки в конструктивных элементах

- Глубокие карманы с различными контурами пола

- Изогнутые поверхности с жесткими допусками

- Внутренние элементы, требующие специального инструмента

Используя передовые стратегии траектории движения инструмента, такие как трохоидальное фрезерование и адаптивная очистка, мы можем поддерживать постоянное зацепление инструмента, снижая нагрузку как на режущий инструмент, так и на заготовку. Такой подход помог нам сократить время обработки до 40% на некоторых сложных аэрокосмических компонентах, при этом фактически улучшив качество поверхности.

Проблемы, связанные с конкретными материалами

Различные материалы для аэрокосмической промышленности ставят перед нами уникальные задачи по обеспечению баланса между точностью и эффективностью:

- Титановые сплавы: Отличное соотношение прочности и веса, но плохая теплопроводность требует тщательного управления теплом

- Никелевые суперсплавы: Экстремальная твердость и характеристики закалки требуют специальных стратегий резки

- Алюминий аэрокосмических марок: Более мягкие, но требуют высокого качества обработки поверхности и способности к тонкостенной обработке

- Композитные материалы: Неоднородные свойства создают непредсказуемые условия резания

Для каждой категории материалов требуются особые инструменты, параметры резания и подходы к контролю, чтобы оптимизировать баланс точности и эффективности. В компании PTSMAKE мы разработали протоколы для конкретных материалов на основе обширных испытаний и производственного опыта.

Роль жесткости и динамики машины

Выбор станка играет решающую роль в обеспечении баланса между точностью и эффективностью. К ключевым моментам относятся:

- Статическая жесткость: Устойчивость к прогибу под действием сил резания

- Динамическая устойчивость: Способность сохранять точность при быстрых движениях

- Термическая стабильность: Минимизация дрейфа размеров при длительных операциях

- Характеристики демпфирования: Поглощение вибрации при высокоскоростной резке

Для аэрокосмических работ, требующих высокой точности и разумной эффективности, мы обычно выбираем станки с высококлассными шпиндельными системами, терморегулируемыми конструкциями и передовыми системами управления, способными выполнять обработку с опережением для оптимизации ускорения и замедления.

Поиск правильного баланса между точностью и эффективностью в аэрокосмической обработке с ЧПУ остается одной из самых сложных задач в отрасли. Он требует комплексного подхода, учитывающего конкретные требования к детали, свойства материала, возможности станка и стратегии контроля процесса. Тщательно оптимизируя каждый аспект производственного процесса, мы можем достичь исключительных стандартов качества, требуемых в аэрокосмической отрасли, при сохранении приемлемых темпов производства.

Какие сертификаты необходимы для получения надежных услуг по обработке с ЧПУ в аэрокосмической отрасли?

Приходилось ли вам заказывать детали для аэрокосмической промышленности и обнаруживать, что они не соответствуют промышленным стандартам? Или, что еще хуже, получали компоненты, которые прошли проверку, но отказали во время эксплуатации? Аэрокосмическая промышленность не терпит ошибок, но ориентироваться в лабиринте необходимых сертификатов может оказаться непосильной задачей.

Надежные авиакосмические услуги по обработке с ЧПУ требуют сертификации AS9100 как минимум, а также дополнительных квалификаций, таких как NADCAP, ISO 9001 и специальных одобрений OEM. Эти сертификаты гарантируют, что поставщики отвечают строгим стандартам качества, ведут надлежащую документацию и следуют специализированным протоколам аэрокосмического производства.

Важнейшая роль сертификации в аэрокосмическом производстве

В мире аэрокосмического производства с высокими ставками сертификация - это не просто бумажная работа, а важнейшая мера защиты. Когда я оцениваю потенциальных производственных партнеров для аэрокосмических проектов, первым шагом всегда является проверка сертификации. Эти стандартизированные квалификационные требования устанавливают базовый уровень систем управления качеством, контроля процессов и технических возможностей.

Аэрокосмическая промышленность требует беспрецедентной точности и надежности. Один производственный дефект может привести к катастрофическим отказам, поэтому регулирующие органы и OEM-производители создали такие всеобъемлющие системы сертификации. Эти сертификаты обеспечивают структурированный подход к качеству, который выходит за рамки физических свойств деталей и охватывает всю производственную операцию.

AS9100: золотой стандарт для аэрокосмического производства

AS9100 является краеугольным камнем сертификации для аэрокосмического производства. Этот стандарт основывается на стандарте ISO 9001, но добавляет около 100 дополнительных требований, специфичных для качества и безопасности в аэрокосмической отрасли. Работая с многочисленными поставщиками, я заметил, что партнеры, сертифицированные по стандарту AS9100, неизменно добиваются превосходных результатов благодаря:

- Строгий контроль процессов и документация

- Улучшенная прослеживаемость на всех этапах производства

- Комплексные системы управления рисками

- Строгое внимание к предотвращению поддельных деталей

- Расширенное управление конфигурацией

Текущая редакция AS9100 Rev D интегрируется с другими ключевыми стандартами для создания комплексного подхода к управлению качеством. Речь идет не просто об удовлетворении требований заказчика, а о создании культуры, в которой качество заложено в каждом процессе.

NADCAP: сертификация по специальным процессам для специальных процессов

В то время как AS9100 охватывает общий менеджмент качества, NADCAP (National Aerospace and Defense Contractors Accreditation Program) фокусируется на специальных процессах, которые имеют решающее значение для целостности аэрокосмических компонентов. К ним относятся:

| Специальный процесс | Описание | Почему это важно |

|---|---|---|

| Термообработка | Термическая обработка для изменения свойств материала | Обеспечивает прочность и долговечность материала |

| Химическая обработка | Обработка поверхности и покрытия | Обеспечивает коррозионную стойкость и особые свойства поверхности |

| Неразрушающий контроль | Методы контроля, не разрушающие деталь | Проверяет внутреннюю целостность без ущерба для компонента |

| Сварка | Соединение материалов | Создает структурные соединения, которые должны выдерживать экстремальные условия |

| Улучшение поверхности | Дробеструйное упрочнение, лазерное упрочнение | Повышает усталостную прочность и срок службы деталей |

Сертификация NADCAP по этим процессам свидетельствует об исключительных возможностях в этих специализированных областях. Я обнаружил, что поставщики с сертификатами NADCAP, как правило, демонстрируют превосходное понимание металлургические превращения8 в процессе производства, что напрямую влияет на производительность детали.

Сертификация и одобрение производителя

Помимо стандартных отраслевых сертификатов, многие OEM-производители имеют собственные программы одобрения. D1-9000 компании Boeing, AIMS компании Airbus и другие подобные программы устанавливают дополнительные требования, отвечающие конкретным потребностям производителя. В компании PTSMAKE мы прошли через эти процессы утверждения для поддержки различных поставщиков аэрокосмической продукции первого уровня.

Эти разрешения, выданные производителем, часто включают в себя:

- Специализированные протоколы обработки материалов

- Индивидуальные критерии проверки

- Собственные спецификации процессов

- Уникальные требования к документации

ISO 9001: основа менеджмента качества

Хотя сертификаты для аэрокосмической отрасли основываются на стандарте ISO 9001, этот основополагающий стандарт управления качеством остается критически важным. Он устанавливает рамки для:

- Процессно-ориентированные подходы к управлению качеством

- Принятие решений на основе фактических данных

- Методологии непрерывного совершенствования

- Риск-ориентированное мышление

Надежная система ISO 9001 служит основой, на которой строятся специфические для аэрокосмической отрасли требования. Поставщикам, не внедрившим ISO 9001, как правило, трудно соответствовать более жестким аэрокосмическим стандартам.

Сертификация материалов и требования к прослеживаемости

Аэрокосмические компоненты требуют полной прослеживаемости материалов от исходного сырья до готовой детали. Это включает в себя:

- Протоколы испытаний материалов (MTR), подтверждающие химический состав

- Проверка физической собственности

- Отслеживание партии тепла

- Документация по источникам сырья

Возможность отследить любой компонент до исходной партии материала является обязательным условием в аэрокосмическом производстве. При рассмотрении потенциальных поставщиков я всегда проверяю, соответствуют ли их системы обработки материалов и документации этим строгим стандартам.

Сертификаты в области охраны окружающей среды и безопасности

Современное аэрокосмическое производство также должно решать проблемы экологии и безопасности на рабочем месте с помощью таких сертификатов, как:

- ISO 14001 для экологического менеджмента

- ISO 45001 для охраны здоровья и безопасности труда

- Соответствие требованиям REACH, RoHS и другим нормам ограничения материалов

Эти сертификаты гарантируют, что производственные процессы минимизируют воздействие на окружающую среду, обеспечивая безопасность работников, что становится все более важным для устойчивого развития аэрокосмического производства.

Как проверить сертификаты поставщиков

При выборе партнера по аэрокосмической обработке очень важна тщательная проверка сертификации. Я рекомендую:

- Запрос актуальных копий всех сертификационных документов

- Проверка сертификатов через официальные базы данных регистраторов

- Проведение аудита на местах для подтверждения выполнения

- Проверка последних одобрений и рекомендаций клиентов

В компании PTSMAKE мы ведем полную сертификационную документацию и приветствуем проверку наших систем качества клиентами. Такая прозрачность укрепляет доверие, необходимое для успешного партнерства в аэрокосмической отрасли.

Как быстрое прототипирование повышает эффективность аэрокосмической обработки с ЧПУ?

Приходилось ли вам сталкиваться с жесткими сроками аэрокосмического производства, борясь с недостатками конструкции, которые были обнаружены слишком поздно? А может быть, вам приходилось сталкиваться с разочарованием от дорогостоящих изменений в производстве, когда проблемы не были выявлены на этапе проектирования? Эти проблемы могут сорвать даже самые тщательно спланированные аэрокосмические проекты.

Быстрое прототипирование значительно повышает эффективность аэрокосмической обработки с ЧПУ, позволяя инженерам тестировать конструкции до начала производства, сокращая дорогостоящие ошибки, ускоряя циклы разработки и позволяя проверять сложные геометрические параметры. Такой подход сокращает общее время производства до 70%, повышая при этом качество конечной детали.

Пересечение быстрого прототипирования и аэрокосмического производства

Быстрое прототипирование произвело революцию в подходе к производству аэрокосмических компонентов. Быстро создавая физические модели на основе цифровых проектов, мы можем проверять концепции, прежде чем приступать к дорогостоящему производству. В аэрокосмической промышленности, где точность не подлежит обсуждению, а материальные затраты значительны, такой подход обеспечивает огромную ценность.

Моя команда в PTSMAKE регулярно использует методы быстрого прототипирования, чтобы помочь нашим аэрокосмическим клиентам оптимизировать свои детали перед полномасштабным производством. Возможность физически подержать в руках, протестировать и оценить компоненты значительно улучшает конечный продукт, сокращая при этом общие сроки разработки.

Преимущества интеграции быстрого прототипирования в аэрокосмическую обработку с ЧПУ

Аэрокосмическая промышленность требует исключительных стандартов качества, и быстрое прототипирование предлагает несколько ключевых преимуществ:

Валидация конструкции: Инженеры могут быстро протестировать несколько итераций конструкции компонента без затрат, связанных с полным производством.

Испытание сложной геометрии: Аэрокосмические компоненты часто имеют сложную геометрию, которую трудно визуализировать только в программном обеспечении CAD. Быстрые прототипы позволяют инженерам убедиться, что эти сложные формы работают так, как задумано.

Оптимизация веса: В аэрокосмической отрасли важен каждый грамм. Прототипирование позволяет точно снизить вес, сохраняя при этом целостность конструкции.

Функциональное тестирование: Для аэрокосмических применений прототипы могут проходить первоначальные испытания для проверки работоспособности в условиях эксплуатации.

Проверка правильности выбора материала: Различные материалы ведут себя по-разному при механической обработке. Прототипирование помогает инженерам подтвердить выбор материала, прежде чем приступать к использованию дорогостоящих сплавов аэрокосмического класса.

Технологии быстрого прототипирования в аэрокосмической отрасли

Несколько аддитивное производство9 технологии широко используются наряду с традиционной обработкой с ЧПУ для создания прототипов в аэрокосмической отрасли:

| Технология | Преимущества | Типовые применения |

|---|---|---|

| Моделирование методом наплавленного осаждения (FDM) | Низкая стоимость, быстрое выполнение | Концептуальные модели, проверка соответствия |

| Селективное лазерное спекание (SLS) | Хорошая прочность, не требуются опорные конструкции | Функциональные прототипы, сложные геометрические формы |

| Прямое лазерное спекание металлов (DMLS) | Создание металлических деталей напрямую, высокая точность | Готовые детали, сложные металлические компоненты |

| Стереолитография (SLA) | Отличная обработка поверхности, высокая детализация | Визуальные модели, шаблоны для отливки |

| Обработка с ЧПУ | Высокая точность, реальные производственные материалы | Функциональные прототипы, малосерийное производство |

Ускорение цикла разработки с помощью быстрого прототипирования

Одно из самых значительных преимуществ, которое я заметил, - это то, как быстрое создание прототипов сокращает сроки разработки. Традиционные циклы аэрокосмических разработок часто длились годами, но с помощью передового прототипирования мы можем значительно сократить этот срок.

Ускоренный процесс итераций при проектировании

Традиционный процесс проектирования мог занимать месяцы между итерациями, пока команды ждали обработанных прототипов. Теперь мы можем изготовить прототипы за несколько дней или даже часов, что позволяет:

- Быстрая обратная связь по дизайну: Инженеры быстро получают физические детали, что позволяет быстро усовершенствовать конструкцию.

- Параллельное развитие: Можно одновременно тестировать несколько вариантов дизайна.

- Раннее обнаружение проблем: Проблемы, которые могут возникнуть только в процессе производства, выявляются до его начала.

В компании PTSMAKE мы применяем гибридный подход, сочетающий быстрое прототипирование с традиционной механической обработкой с ЧПУ. Это позволяет нашим клиентам из аэрокосмической отрасли быстро проверять дизайн с помощью экономически эффективного прототипирования, а затем плавно переходить к прецизионной обработке на станках с ЧПУ для изготовления конечных деталей.

Последствия затрат и окупаемость инвестиций

Финансовые выгоды от внедрения быстрого прототипирования весьма значительны:

- Снижение стоимости металлолома: Выявление проблем до начала производства позволяет свести к минимуму количество отходов.

- Снижение затрат на оснастку: Изменения, внесенные на этапе создания прототипа, позволяют избежать последующих дорогостоящих модификаций оснастки.

- Минимизация времени простоя производства: Хорошо проверенные конструкции снижают вероятность остановки производства.

- Оптимизированное использование материалов: Прототипирование помогает инженерам разрабатывать детали с более эффективным использованием материалов.

Стратегия внедрения в реальном мире

Чтобы максимально использовать преимущества быстрого прототипирования в аэрокосмической обработке с ЧПУ, я рекомендую следовать следующим практическим шагам:

Начните с четких требований: Определите критические параметры работы и критерии успеха до начала создания прототипа.

Выберите правильный метод прототипирования: Выберите технологию в зависимости от того, что вам нужно подтвердить (форма, посадка или функция).

Дизайн для тестируемости: Убедитесь, что прототипы могут быть легко протестированы на соответствие требованиям.

План итераций: Заложите в график проекта время для нескольких итераций дизайна.

Планирование перехода: Разработайте четкий путь от прототипа до производства, включая документацию всех изменений в конструкции.

Пример из практики: Оптимизация компонентов турбины

В одном из недавних проектов PTSMAKE мы помогли клиенту из аэрокосмической отрасли оптимизировать сложный компонент турбины. Первоначально мы создали быстрые прототипы с использованием технологии SLS для проверки базовой конструкции. После трех итераций конструкции мы перешли к прототипам DMLS для функционального тестирования. Наконец, мы перешли к 5-осевой обработке с ЧПУ для производства деталей из титанового сплава. Такой подход позволил сократить время разработки на 60% и снизить производственные затраты благодаря выявлению и устранению проблем с потоком до начала производства.

Ключ к успеху в аэрокосмическом производстве - это не только наличие передовых технологий, но и умение интегрировать их в целостный процесс разработки. Быстрое прототипирование служит связующим звеном между проектированием и производством, гарантируя, что когда детали дойдут до стадии обработки на станках с ЧПУ, они будут оптимизированы как с точки зрения производительности, так и с точки зрения технологичности.

Может ли аэрокосмическая обработка с ЧПУ справиться как с крупномасштабными, так и с индивидуальными заказами?

Вы когда-нибудь оказывались между необходимостью крупносерийного производства аэрокосмических компонентов и потребностью в узкоспециализированных заказных деталях, задаваясь вопросом, сможет ли один производитель справиться с обеими задачами? Дилемма усугубляется, когда в дело вступают сжатые сроки и строгие отраслевые спецификации, заставляя вас задуматься, действительно ли гибкость и масштабность могут сосуществовать.

Да, современная аэрокосмическая обработка с ЧПУ может эффективно выполнять как крупные, так и индивидуальные заказы. Передовые производственные предприятия используют масштабируемые производственные системы, интегрированный контроль качества и универсальные технологии обработки, которые позволяют им переключаться между крупносерийным стандартизированным производством и специализированными единичными компонентами, сохраняя при этом точность аэрокосмического класса и соответствие сертификации.

Спектр масштабов в аэрокосмическом производстве

Аэрокосмическая промышленность представляет собой уникальную задачу, когда речь идет о требованиях к производству. С одной стороны, для производства коммерческих самолетов могут потребоваться тысячи одинаковых компонентов. С другой стороны, для специализированных аэрокосмических приложений может потребоваться всего одна точно спроектированная деталь с уникальными техническими характеристиками. Таким образом, возникает целый спектр производственных потребностей, который характерен для других отраслей.

Возможности крупномасштабного производства

Когда мы говорим о крупномасштабном аэрокосмическом производстве, мы имеем в виду значительные объемы выпуска стандартизированных деталей. К таким компонентам часто относятся:

- Элементы каркаса

- Кронштейны крепления двигателя

- Компоненты внутреннего крепежа

- Стандартные крепежные элементы и соединители

Современные обрабатывающие центры с ЧПУ, предназначенные для аэрокосмической отрасли, разработаны с учетом этих масштабных требований с помощью нескольких ключевых технологий:

- Многоосевые обрабатывающие центры, способные работать непрерывно

- Автоматизированные системы перемещения материалов

- Роботизированные возможности погрузки/разгрузки

- Передовые системы управления инструментами

Эффективность этих систем обусловлена их способностью поддерживать постоянное качество при максимальной производительности. Управляя аэрокосмическим производством в компании PTSMAKE, я видел, как наши высокопроизводительные обрабатывающие центры могут производить тысячи одинаковых деталей с допусками в пределах ±0,0005 дюйма (0,0127 мм).

Обработка индивидуальных заказов

На противоположном конце спектра находятся индивидуальные, малотиражные заказы, которые могут включать:

- Прототипы компонентов для новых конструкций самолетов

- Запасные части для устаревших систем

- Компоненты специализированного испытательного оборудования

- Разовые детали для исследований и разработок

Производство аэрокосмической продукции на заказ требует принципиально иного подхода. Несмотря на использование схожей технологии ЧПУ, в методология работы10 резко меняется. Программирование становится более интенсивным, время настройки увеличивается, и может потребоваться специализированная оснастка.

Интеграция обоих потенциалов

Возникает вопрос: может ли один производитель эффективно справиться с обеими крайностями? По моей оценке, ключевыми факторами, обеспечивающими такую двойную способность, являются:

Адаптивные производственные системы

На самых передовых аэрокосмических предприятиях с ЧПУ сейчас внедряется то, что я называю "адаптивным производством" - системы, предназначенные для эффективного переключения между режимами производства. К ним относятся:

| Возможности | Крупномасштабная выгода | Преимущество индивидуального заказа |

|---|---|---|

| Универсальность программного обеспечения CAM | Быстрое программирование нескольких одинаковых деталей | Сложное однокомпонентное программирование |

| Модульное крепление | Быстрая переналадка для новых партий продукции | Специализированные заготовки для уникальных геометрических форм |

| Управление библиотекой инструментов | Оптимизированные траектории движения инструмента для крупносерийного производства | Наличие специализированной оснастки по индивидуальным требованиям |

| Моделирование цифрового двойника | Оптимизация эффективности производства | Проверка сложных пользовательских операций |

Специализация и гибкость рабочей силы

Еще один критический фактор - человеческий фактор. Эффективные производители с двойным потенциалом содержат команды, в состав которых входят:

- Специалисты по производству, которые отлично справляются с оптимизацией крупносерийного производства

- Инженерно-технические специалисты, способные решать задачи программирования на заказ

- Универсальный персонал по контролю качества, обученный по обоим сценариям

- Руководители проектов, понимающие различные рабочие процессы

В компании PTSMAKE мы создали такую двойную способность, сформировав специализированные команды и сохранив единые стандарты качества и процессы сертификации. Это позволяет уделять должное внимание как нашим крупным аэрокосмическим клиентам, так и тем, кто имеет индивидуальные, специализированные потребности.

Обеспечение качества по всему спектру шкал

В аэрокосмической отрасли качество не может быть снижено независимо от размера заказа. Это представляет собой особую проблему при выполнении как крупных, так и индивидуальных заказов. Вот как эффективные машинисты с ЧПУ решают эту проблему:

Системы качества для крупномасштабного производства

- Внедрение статистического контроля процессов (SPC)

- Автоматизированные системы поточного контроля

- Протоколы порционного отбора проб

- Исследования возможностей процессов

Системы качества для индивидуальных заказов

- Протоколы осмотра 100%

- Специализированные измерительные решения

- Расширенная документация

- Индивидуальные процедуры тестирования

Объединяющим элементом является комплексная система управления качеством, которая может адаптироваться к обоим сценариям, сохраняя при этом строгие аэрокосмические стандарты, такие как соответствие AS9100.

Учет затрат и экономика производства

Понимание экономических реалий производства с двумя возможностями помогает объяснить, почему одни цеха с ЧПУ выбирают специализацию, а другие предлагают обе услуги:

Факторы экономии на масштабе

Крупномасштабное производство дает преимущества:

- Амортизация затрат на установку многих деталей

- Преимущества закупки сыпучих материалов

- Оптимизация использования оборудования

- Снижение затрат на программирование в расчете на единицу продукции

Индивидуальные ценностные предложения

Производство на заказ оправдывает более высокую стоимость за счет:

- Специализированная инженерная экспертиза

- Гибкие производственные возможности

- Возможность быстрого реагирования

- Уникальные способности к решению проблем

Производитель, способный работать с обоими видами продукции, должен тщательно управлять этими различными экономическими моделями. Для этого обычно требуются отдельные структуры затрат и стратегии ценообразования для каждого вида работ, но при этом единые объекты и оборудование.

Заключение: Подход к интегрированным возможностям

После работы с сотнями аэрокосмических проектов - от единичных прототипов до многотысячных серий - я пришел к выводу, что наиболее эффективным является подход, который я называю "моделью интегрированных возможностей". Этот подход признает, что крупносерийное и индивидуальное производство - это не противоположные силы, а взаимодополняющие возможности, которые усиливают друг друга.

Производитель, обладающий обеими возможностями, может использовать прецизионный подход к проектированию, необходимый для выполнения заказных работ, для совершенствования крупносерийного производства, а также использовать технологическую эффективность крупносерийных работ, чтобы сделать заказные проекты более экономичными. Это создает мощный синергетический эффект, который приносит пользу клиентам аэрокосмической отрасли, независимо от того, в какой части спектра находятся их потребности.

Ответ на вопрос о том, может ли аэрокосмическая обработка с ЧПУ выполнять как крупные, так и индивидуальные заказы, однозначно положительный - но только в том случае, если производители стратегически развивают обе возможности как часть интегрированной производственной философии, а не рассматривают их как отдельные направления бизнеса.

Узнайте, как свойства взаимодействия поверхностей влияют на производительность и надежность аэрокосмических деталей. ↩

Нажмите здесь, чтобы узнать о специализированных методах обработки сложных аэрокосмических материалов. ↩

Узнайте о методах испытаний, позволяющих оценить свойства материалов для аэрокосмических применений. ↩

Узнайте о важнейших аккредитациях аэрокосмического производства для более безопасного выбора компонентов. ↩

Узнайте, как эта специализированная технология охлаждения повышает долговечность металлических деталей и их производительность в экстремальных условиях. ↩

Нажмите для получения подробной информации о требованиях и процессе сертификации для поставщиков аэрокосмической продукции. ↩

Нажмите для получения подробного анализа тепловых эффектов при аэрокосмической обработке. ↩

Узнайте, как изменяются свойства материалов в процессе обработки, чтобы улучшить характеристики деталей. ↩

Узнайте, как аддитивные технологии могут преобразить ваши аэрокосмические проекты. ↩

Узнайте, как специализированные производственные процессы оптимизируют как индивидуальные, так и масштабные проекты. ↩