Рассматриваете поликарбонат для своего следующего проекта, но не знаете, можно ли его обрабатывать? Многие инженерные команды сталкиваются с этим вопросом при выборе материалов. Я видел, как задерживались проекты и тратились бюджеты, когда команды выбирали материалы, не понимая их совместимости с механической обработкой.

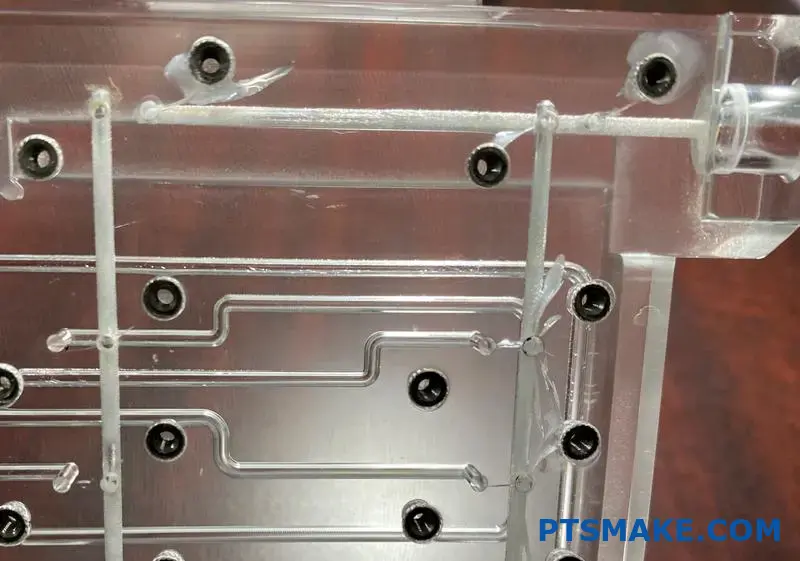

Да, поликарбонат хорошо поддается обработке. Его можно сверлить, фрезеровать, точить и нарезать резьбу на стандартном металлообрабатывающем оборудовании, обеспечивая при этом отличную стабильность размеров и сохраняя оптическую прозрачность в процессе обработки.

В компании PTSMAKE мы ежедневно обрабатываем детали из поликарбоната для различных отраслей промышленности. Этот универсальный термопластик обладает отличным балансом свойств, которые делают его идеальным для прецизионных деталей. Если вы рассматриваете поликарбонат для своего проекта, продолжайте читать, чтобы узнать о характеристиках его обработки, лучших практиках и возможностях применения, которые могут быть полезны для ваших конкретных требований.

Легко ли поликарбонат поддается обработке?

Вы когда-нибудь сталкивались с проблемой обработки поликарбоната, но в итоге получали оплавленные края, трещины от напряжения или детали, которые просто не соответствовали техническим требованиям? Разочарование от напрасно потраченных материалов и времени может быть просто непреодолимым, особенно когда сроки поджимают и клиенты ждут.

Поликарбонат довольно легко поддается обработке при использовании правильных методов и инструментов. Хотя его прочность и термочувствительность представляют определенные трудности, правильное охлаждение, острые инструменты, умеренные скорости и контролируемая подача позволят добиться отличных результатов. По сравнению с другими пластиками, он требует более бережного обращения, но обеспечивает превосходную прочность и оптическую прозрачность.

Понимание поликарбоната как инженерного материала

Поликарбонат (ПК) выделяется среди инженерных пластмасс своим исключительным сочетанием свойств. За время работы в компании PTSMAKE мне довелось работать со многими материалами, и я по достоинству оценил то уникальное положение, которое ПК занимает в мире производства. Он обладает замечательной ударопрочностью - в 250 раз прочнее стекла и в 30 раз прочнее акрила. Это делает его идеальным для приложений, требующих одновременно прозрачности и прочности.

Материал сохраняет свои свойства в широком диапазоне температур (от -40°F до 280°F), что делает его пригодным для использования в различных средах. Его естественная прозрачность в сочетании с отличным светопропусканием (88-91%) делает его идеальным для оптических применений. Однако те же свойства, которые делают поликарбонат ценным, создают определенные трудности при обработке.

Физические свойства, влияющие на обрабатываемость

Поликарбонат вязкоупругое поведение1 непосредственно влияет на то, как он реагирует на операции обработки. Этот материал имеет относительно низкую температуру стеклования (около 147°C/297°F), что означает, что он может легко размягчиться во время обработки при повышении температуры. Вот как его основные свойства влияют на обработку:

| Недвижимость | Значение | Влияние на обработку |

|---|---|---|

| Прочность на разрыв | 55-75 МПа | Требуется надлежащая жесткость инструмента |

| Теплопроводность | 0,19-0,22 Вт/м-К | Плохой отвод тепла требует охлаждения |

| Коэффициент теплового расширения | 65-70 × 10^-6/°C | Проблемы стабильности размеров |

| Температура перехода стекла | 147°C | Риск тепловой деформации |

| Твердость (по Роквеллу) | M70-M75 | Умеренный износ инструмента |

Эти свойства создают дихотомию: поликарбонат одновременно достаточно прочен, чтобы противостоять силам резания, но при этом достаточно чувствителен к термическим повреждениям, что требует тщательного контроля процесса.

Сравнение обработки ПК с обработкой других пластмасс

Поликарбонат находится в среднем диапазоне обрабатываемости по сравнению с другими распространенными инженерными пластиками. Основываясь на моем опыте работы с различными проектами по обработке пластика, вот как он выглядит в сравнении:

Проще, чем на ПК

- Ацеталь (дельрин): Обрабатывается как масло, обладает отличной стабильностью размеров

- ПЭВП: очень прочный, с низким коэффициентом трения и легким удалением стружки

- ABS: Хорошая обрабатываемость при низкой теплочувствительности

Аналогичная обрабатываемость по сравнению с ПК

- Нейлон: Требует аналогичных мер по охлаждению

- ПММА (акрил): Аналогичные требования к инструментам, но более хрупкие

Более сложный в обработке, чем ПК

- ПЭЭК: Требуются более высокие усилия резания и специализированный инструмент

- PEI (Ultem): Более высокие температуры обработки и износ инструмента

- ПТФЭ (тефлон): Сложно из-за деформации под давлением

Основные методы успешной обработки ПК

За 15 с лишним лет работы в сфере точного производства я разработал особые подходы к работе с поликарбонатом. Эти методы значительно улучшают результаты:

Стратегии охлаждения

Правило номер один при обработке поликарбоната - эффективное охлаждение. Охлаждение сжатым воздухом хорошо подходит для легких резов, а для более глубоких операций предпочтительнее туманное охлаждение с водорастворимыми охлаждающими жидкостями. Заливного охлаждения следует избегать, так как оно может привести к растрескиванию под напряжением из-за теплового удара.

Выбор и подготовка инструментов

Очень важны острые режущие кромки. Я рекомендую твердосплавные инструменты с полированными режущими поверхностями и углами рельефа 15-20°. Для сверления используются специализированные сверла для резки пластика с более крутыми углами острия (90-118°), предотвращающими захват и сколы.

Скорость и подача

Для достижения оптимальных результатов при работе с поликарбонатом я следую следующим рекомендациям:

- Скорость резки: 500-1000 футов/мин (ниже, чем для более мягких пластмасс)

- Скорость подачи: От умеренной до высокой для предотвращения нагрева

- Глубина разреза: Несколько легких проходов, а не один глубокий разрез

- Число оборотов для сверления: 300-1500 об/мин в зависимости от диаметра отверстия

Эти параметры помогают поддерживать баланс между эффективным удалением материала и предотвращением проблем, связанных с нагревом, таких как плавление или напряжение.

Общие проблемы и решения

Несмотря на правильную технику, при обработке поликарбоната остаются определенные сложности:

Оплавление краев: Часто возникает при маршрутизации или высокоскоростных операциях. Решение: Острые инструменты, надлежащее охлаждение и увеличение скорости подачи относительно скорости.

Растрескивание под напряжением: Появляется через несколько часов или дней после обработки. Решение: Отжигайте детали перед окончательной обработкой и используйте правильную геометрию инструмента.

Чиппинг: Особенно часто встречается в местах входа/выхода во время бурения. Решение: Использовать подкладочные материалы и специализированные геометрии сверл.

Размерная нестабильность: Детали могут деформироваться после обработки. Решение: Обеспечьте снятие напряжения между черновой и чистовой обработкой.

В компании PTSMAKE мы разработали специальные приспособления и протоколы обработки для решения этих проблем, обеспечивая стабильное качество даже самых сложных компонентов из поликарбоната.

В чем преимущество поликарбоната?

Вы когда-нибудь пытались найти материал, сочетающий в себе исключительную прочность и оптическую чистоту? Или искали материал, который выдержит экстремальные воздействия и температуры, не разорившись при этом? Выбор идеального материала для критически важных применений может оказаться непосильной задачей.

Поликарбонат обладает выдающимися преимуществами, включая исключительную ударопрочность (в 250 раз прочнее стекла), оптическую прозрачность (светопропускание 89%), температурную стабильность (от -40°F до 280°F), легкие свойства, гибкость конструкции и экономическую эффективность для различных промышленных применений.

Отличная ударопрочность

Самая впечатляющая характеристика поликарбоната - его исключительная ударопрочность. Этот инженерный термопластик способен выдерживать такие нагрузки, от которых другие материалы, такие как стекло или акрил, могут разбиться или треснуть. Обладая ударной прочностью, примерно в 250 раз превышающей прочность стекла и в 30 раз превышающей прочность акрила, поликарбонат является исключительным выбором для приложений, требующих долговечности.

По моему опыту работы с производителями в различных отраслях промышленности, это свойство делает поликарбонат идеальным для оборудования безопасности, защиты машин и защитных барьеров. В компании PTSMAKE мы использовали поликарбонат в многочисленных проектах, где ударопрочность была критически важна, например, в защитных кожухах для промышленного оборудования и компонентах для автомобильной промышленности.

Реальные области применения ударопрочности

- Защитные экраны: Используется в промышленных условиях для защиты рабочих от летящих обломков

- Пуленепробиваемые окна: Применяется в транспортных средствах и зданиях для обеспечения безопасности

- Спортивное оборудование: Используется в хоккейных щитках и защитной экипировке

- Охранники машин: Предотвращает травмы, обеспечивая видимость рабочих компонентов

Оптическая четкость и светопропускание

Еще одним существенным преимуществом поликарбоната является его впечатляющая оптическая чистота. При показателях светопропускания около 89% поликарбонат обеспечивает прозрачность, подобную стеклу. Это свойство делает его подходящим для применения в тех случаях, когда видимость имеет решающее значение при сохранении требований к прочности.

Способность материала пропускать свет без значительных искажений делает его превосходным для Применение диоптрий2 таких как линзы, рассеиватели света и прозрачные крышки. Когда мы обрабатываем детали из поликарбоната в PTSMAKE, особое внимание уделяется сохранению оптической чистоты с помощью надлежащей оснастки и процессов отделки.

Стабильность температуры

Поликарбонат демонстрирует исключительную термическую стабильность в широком диапазоне температур. Он может выдерживать температуры от -40°F (-40°C) до 280°F (138°C) без значительного ухудшения механических свойств. Это делает его пригодным для применения в условиях переменных или экстремальных температур.

Сравнение температурных характеристик

| Материал | Нижний температурный предел | Верхний температурный предел | Температура теплового отклонения |

|---|---|---|---|

| Поликарбонат | -40°F (-40°C) | 280°F (138°C) | 270°F (132°C) |

| Акрил | -4°F (-20°C) | 180°F (82°C) | 190°F (88°C) |

| ABS | -4°F (-20°C) | 176°F (80°C) | 190°F (88°C) |

| Стекло | Крайне низкий | 800°F+ (427°C+) | Н/Д |

Такая температурная стабильность особенно важна для автомобильных компонентов, электронных корпусов и наружных ограждений. Я видел, как поликарбонат исключительно хорошо работает в сложных условиях, где перепады температуры привели бы к выходу из строя других материалов.

Свойства легкого веса

Поликарбонат обладает значительными преимуществами в весе по сравнению с традиционными материалами, такими как стекло. При плотности около 1,2 г/см³ он весит меньше, чем стекло, плотность которого обычно составляет около 2,5 г/см³. Такое снижение веса имеет решающее значение для:

- Сокращение транспортных расходов

- Повышение эффективности использования топлива в автомобильной промышленности

- Облегчение процесса установки

- Снижение требований к нагрузке на конструкцию

Эти легкие свойства делают поликарбонат особенно привлекательным для применения в транспорте, портативных устройствах и крупных конструктивных элементах, где вес имеет значение.

Гибкость конструкции

Одним из самых практичных преимуществ поликарбоната является его удивительная гибкость в дизайне. Материал может быть:

- Легко обрабатывается с помощью соответствующего инструмента и охлаждения

- Термоформованные изделия сложной формы

- Высокоточное литье под давлением

- Сгибается и формуется при комнатной температуре (в виде листа)

- Скрепляется с помощью различных клеев или сварочных технологий

В компании PTSMAKE мы используем эти свойства, чтобы помочь инженерам создавать сложные детали, которые было бы трудно или невозможно изготовить из других материалов. Способность материала к точной механической обработке позволяет создавать детали с жесткими допусками и сложными элементами, отвечающими самым строгим техническим требованиям.

Экономическая эффективность

Хотя первоначальная стоимость поликарбоната может быть выше, чем у некоторых других альтернатив, общая экономическая эффективность часто делает его более выгодным выбором:

- Увеличенный срок службы благодаря прочности

- Снижение частоты замены

- Снижение затрат на установку благодаря меньшему весу

- Упрощенное изготовление сложных деталей

- Потенциал для консолидации деталей

В производственных условиях эти факторы часто приводят к снижению общей стоимости владения по сравнению с кажущимися более дешевыми альтернативами, которые требуют частой замены или более сложного изготовления.

Устойчивость к ультрафиолетовому излучению (при использовании соответствующих добавок)

Стандартный поликарбонат подвержен разрушению под воздействием ультрафиолета, что со временем может привести к пожелтению и хрупкости. Однако при использовании соответствующих УФ-стойких добавок или покрытий поликарбонат может сохранять свои свойства под воздействием солнечного света. Многие поликарбонатные изделия сегодня поставляются с коэкструдированными УФ-защитными слоями, которые значительно продлевают срок службы на открытом воздухе.

Лучший прозрачный пластик для обработки?

Вы когда-нибудь сталкивались с проблемой выбора подходящего прозрачного пластика для проекта прецизионной обработки? Разочарование от выбора материала, который отвечает всем требованиям - оптической прозрачности, стабильности размеров и обрабатываемости, - может стать непреодолимым, когда вы сталкиваетесь с десятками вариантов с запутанными техническими характеристиками.

Для обработки, требующей оптической прозрачности, поликарбонат (PC) является лучшим прозрачным пластиком благодаря исключительному сочетанию прозрачности, ударопрочности и свойств обработки. Для прецизионных применений акрил (PMMA) обеспечивает превосходную оптическую прозрачность, а PETG - экономически эффективная альтернатива для менее сложных проектов.

Сравнение лучших прозрачных пластиков для обработки

При выборе прозрачных пластмасс для обработки очень важно понимать специфические свойства и эксплуатационные характеристики каждого материала. После работы с сотнями различных производственных проектов я пришел к выводу, что выбор "лучшего" материала всегда зависит от ваших конкретных требований к применению.

Поликарбонат (ПК): Универсальный исполнитель

Поликарбонат по праву заслужил звание основного материала, который я рекомендую для большинства задач по обработке прозрачного пластика. Благодаря впечатляющему светопропусканию 89% и исключительной ударопрочности (в 250 раз выше, чем у стекла), он обеспечивает непревзойденную долговечность, сохраняя при этом отличные оптические свойства.

С точки зрения обработки ПК обладает рядом преимуществ:

- Сохраняет стабильность размеров при выполнении сложных операций обработки

- Хорошо поддается как традиционным методам обработки, так и методам обработки с ЧПУ

- Можно сверлить, фрезеровать и нарезать резьбу без специального инструмента.

- Выдерживает умеренное нагревание при обработке без деформации

Однако ПК не лишен ограничений. Он более восприимчив к химическим воздействиям, чем некоторые альтернативы, а определенные смазочно-охлаждающие жидкости могут вызвать растрескивание или микротрещины. В компании PTSMAKE мы обнаружили, что использование специальных составов СОЖ и поддержание оптимальной скорости резки предотвращает эти проблемы.

Акрил (ПММА): Оптический чемпион

Когда оптическая чистота является абсолютным приоритетом, акрил (PMMA) часто превосходит другие варианты. Благодаря светопропусканию 92% и превосходной устойчивости к ультрафиолетовому излучению он обеспечивает исключительную прозрачность и стабильность цвета в течение долгого времени.

Характеристики обработки акрила включают:

- Превосходное качество поверхности непосредственно после обработки

- Хорошая стабильность размеров для прецизионных деталей

- Превосходное качество резьбы при нарезании

- Низкое поглощение влаги обеспечивает стабильность свойств

Основные трудности при обработке акрила связаны с его хрупкостью по сравнению с ПК. Для предотвращения сколов и трещин требуются осторожная подача и острый инструмент. Я обнаружил, что использование специализированных концевых фрез для резки акрила с полированными флейтами значительно снижает эти риски.

ПЭТГ: экономически эффективная альтернатива

Для проектов с ограниченным бюджетом, но при этом требующих достойной прозрачности, PETG (полиэтилентерефталат гликоля) предлагает практичную золотую середину. Обладая светопропусканием около 86% и хорошей ударопрочностью, он отлично подходит для многих применений.

Преимущества обработки PETG включают:

- Более низкая стоимость материала по сравнению с ПК или акриловыми материалами премиум-класса

- Хорошая обрабатываемость стандартными инструментами

- Химическая стойкость выше, чем у акрила

- Более низкая температура плавления, требующая тщательного контроля скорости.

Сравнение ключевых свойств

Вот сравнительный анализ наиболее распространенных прозрачных пластиков, используемых для обработки:

| Материал | Передача света | Ударная прочность | Химическая стойкость | Сложность обработки | Относительная стоимость |

|---|---|---|---|---|---|

| Поликарбонат (PC) | 89% | Превосходно | Умеренный | Средний | Высокий |

| Акрил (PMMA) | 92% | Ярмарка | Хорошо (кроме растворителей) | Средний и высокий | Средний |

| PETG | 86% | Хорошо | Хорошо | Низкий-средний | Низкий |

| COC/COP | 92% | Ярмарка | Превосходно | Высокий | Очень высокий |

| Ultem (PEI) | 85% (янтарный оттенок) | Очень хорошо | Превосходно | Высокий | Очень высокий |

Специализированные области применения и выбор материалов

Требования к медицинским и пищевым продуктам

Для применения, требующего биосовместимость3 В случае использования медицинских приборов или обеспечения безопасности при контакте с пищевыми продуктами выбор материала становится еще более важным. Поликарбонат медицинского класса и специальные сорта акрила соответствуют требованиям FDA и могут выдерживать процессы стерилизации.

В PTSMAKE мы располагаем отдельными станциями для обработки медицинских пластмасс, чтобы предотвратить перекрестное загрязнение и обеспечить соответствие продукции строгим нормативным требованиям.

Оптические приборы и линзы

Для оптических компонентов, требующих исключительной четкости и точности, акрил оптического класса или специальные материалы, такие как циклический олефиновый сополимер (COC), обеспечивают превосходные характеристики. Эти материалы могут быть обработаны с очень жесткими допусками, сохраняя при этом отличные оптические свойства.

Для оптических применений подход к обработке существенно отличается:

- Более низкая скорость резания при использовании инструмента с высокой степенью полировки

- Несколько проходов финишной обработки с постепенным увеличением толщины среза

- Специальная геометрия инструмента для минимизации нагрузки на материал

- Дополнительная пламенная полировка для получения поверхностей оптического качества

Электронные корпуса и дисплеи

Для электронных корпусов и дисплеев я обычно рекомендую поликарбонат из-за его сочетания прозрачности, ударопрочности и огнестойких свойств (при использовании марок FR). Хорошие электроизоляционные свойства делают его идеальным для таких применений.

Техники обработки прозрачных пластиков

Независимо от выбора материала, определенные технологии обработки неизменно дают лучшие результаты при работе с прозрачными пластиками:

- Используйте острые инструменты: Тупые инструменты выделяют избыточное тепло и могут вызвать плавление или растрескивание

- Поддерживайте соответствующие скорости и подачи: Обычно медленнее, чем металлы, но достаточно быстро, чтобы предотвратить плавление

- Обеспечьте достаточное охлаждение: Воздушное охлаждение для легких операций, туманное охлаждение для более агрессивных резов

- Учитывайте тепловое расширение: Обеспечивает перемещение материала во время обработки

- Поддержка тонких секций: Предотвращает вибрацию и дребезжание, которые могут привести к образованию трещин

Последние соображения по выбору материала

При окончательном выборе материала я рекомендую взвесить все эти факторы:

- Требования к применению: Какой уровень прозрачности, ударопрочности и химического воздействия будет испытывать деталь?

- Бюджетные ограничения: Оправдана ли для вашего применения повышенная производительность ПК или специальных материалов?

- Объем производства: Будет ли материал обрабатываться только для прототипов, или он предназначен для постоянного производства?

- Вторичные операции: Потребуется ли для детали склеивание, полировка или другая последующая обработка?

Исходя из моего опыта работы с клиентами из различных отраслей, четкое определение этих требований заранее позволяет сэкономить значительное время и средства в процессе производства.

Обработка акрила и поликарбоната?

Вы когда-нибудь мучились выбором между акрилом и поликарбонатом для своего проекта по механической обработке? Наблюдали ли вы, как ваши идеально спроектированные детали трескаются при обработке или выходят из строя в процессе эксплуатации из-за неправильного выбора пластика? Путаница между этими похожими на вид материалами может привести к дорогостоящим ошибкам и задержкам в реализации проекта.

При обработке акрила по сравнению с поликарбонатом акрил легче поддается обработке, обладает лучшей оптической прозрачностью, но более хрупок, в то время как поликарбонат обладает повышенной ударопрочностью и долговечностью, но требует тщательной обработки, чтобы не расплавиться. Выбор зависит от того, что для вас важнее - эстетика и удобство обработки (акрил) или прочность и долговечность (поликарбонат).

Основные различия в свойствах обработки

После того как я много работал с обоими материалами в проектах по изготовлению изделий на заказ, у меня сложилось глубокое понимание того, как каждый из них ведет себя в процессе обработки. Фундаментальные различия в их молекулярной структуре напрямую влияют на то, как они реагируют на режущий инструмент и тепло.

Характеристики резки

Акрил (PMMA) прекрасно обрабатывается - он режет чисто и с минимальным усилием, создавая четкие края и превосходную поверхность. Материал режется, как твердый сыр, с чистыми сколами. Это делает акрил идеальным материалом для сложных конструкций, где важна точная детализация.

Поликарбонат (ПК), напротив, представляет собой более сложную задачу. Его невероятная прочность означает, что режущие инструменты должны работать интенсивнее, создавая большее трение и нагрев. Материал имеет тенденцию жевательная резинка4 во время обработки, что может привести к заклиниванию инструмента и плохому качеству поверхности, если параметры обработки не отрегулированы должным образом.

Чувствительность к теплу

Управление температурой имеет решающее значение при обработке этих материалов:

Акрил: Обладает более высокой термостойкостью при обработке с температурой стеклования около 105°C (221°F). Она менее склонна к деформации от тепла трения, но более склонна к растрескиванию, если инструмент затуплен или скорость подачи слишком агрессивна.

Поликарбонат: Имея более низкую температуру стеклования (около 147°C/297°F), поликарбонат более восприимчив к проблемам, связанным с нагревом. Он может быстро размягчиться и расплавиться во время обработки, если скорость резки слишком высока или охлаждение недостаточно.

Выбор и настройка инструмента

Исходя из моего опыта работы в PTSMAKE, правильный выбор инструмента значительно влияет на результаты:

| Параметр | Акрил | Поликарбонат |

|---|---|---|

| Рекомендуемая скорость резки | 500-1000 м/мин | 300-500 м/мин |

| Материал инструмента | Твердосплавная сталь или карбид | Острый твердый сплав предпочтительнее |

| Использование охлаждающей жидкости | Опционально, часто достаточно воздушного охлаждения | Настоятельно рекомендуется |

| Скорость подачи | Может быть относительно агрессивным | Должен быть умеренным, чтобы предотвратить плавление |

| Геометрия инструмента | Стандартная геометрия работает хорошо | Острые инструменты с положительным углом наклона |

Поведение материала при различных операциях обработки

Фрезерование

При фрезеровании акрила я убедился, что при правильной скорости и подаче можно добиться почти оптической чистоты непосредственно от фрезы. Фрезы с одной флейтой часто работают лучше всего, поскольку они обеспечивают эффективный отвод стружки, предотвращая накопление тепла.

Для фрезерования поликарбоната охлаждающая жидкость имеет большое значение. В компании PTSMAKE мы добились отличных результатов, используя охлаждение сжатым воздухом в сочетании с более низкой скоростью вращения шпинделя. Это позволяет избежать характерного плавления, которое может возникнуть при обработке компонентов ПК.

Проблемы бурения

Бурение подчеркивает контрастные свойства этих материалов:

Акрил склонен к сколам и трещинам в местах выхода сверла. Я рекомендую использовать специализированные пластиковые сверла с измененным углом наклона острия (60-90°) и снижать скорость при приближении к месту выхода.

Гибкость поликарбоната делает его более щадящим при сверлении, но его склонность к захвату сверла может вызвать проблемы. Пековое сверление с частой очисткой от стружки предотвращает накопление тепла и позволяет получить более чистые отверстия.

Отделка краев

Финишная обработка после обработки выявляет еще одно ключевое различие:

Края акрила можно полировать пламенем, чтобы добиться прозрачности, как у стекла, что невозможно для поликарбоната. Для деталей из ПК необходима механическая полировка, требующая больших трудозатрат и времени на обработку.

Соображения, касающиеся конкретного приложения

Оптические приложения

В оптических компонентах, где прозрачность имеет первостепенное значение, акрил обладает явными преимуществами. Он пропускает 92% видимого света (по сравнению с 88% поликарбоната) и сохраняет исключительную прозрачность в течение долгого времени. Это делает его предпочтительным для изготовления витрин, архитектурных элементов и оптических линз.

Поликарбонат, оставаясь прозрачным, имеет легкий желтоватый оттенок, который становится более выраженным на толстых участках. Это ограничивает его применение в оптике премиум-класса, несмотря на превосходную ударопрочность.

Структурные компоненты

При разработке несущих или ударопрочных компонентов исключительная прочность поликарбоната (в 250 раз выше, чем у стекла, и в 30 раз выше, чем у акрила) делает его очевидным выбором. Я видел, как детали из поликарбоната выдерживали удары, от которых акрил мгновенно рассыпался.

Экологические факторы

Учитывайте рабочую среду вашего приложения:

- Применение на открытом воздухе: Поликарбонат лучше переносит перепады температур, но требует УФ-стабилизации для предотвращения пожелтения

- Химическое воздействие: Акрил устойчив ко многим химическим веществам, которые разрушают поликарбонат

- Среды с высокими нагрузками: Превосходная усталостная прочность поликарбоната позволяет использовать его для деталей, подвергающихся постоянным нагрузкам

Анализ эффективности затрат

За более чем 15-летний опыт работы я убедился, что выбор материала существенно влияет на общую стоимость проекта, не ограничиваясь ценами на сырье. Поликарбонат обычно стоит на 20-30% дороже акрила, но расчеты не так просты.

Легкость обработки акрила означает более быстрое время производства и меньший износ инструмента, что может нивелировать его преимущество по стоимости материала для сложных деталей. В то же время прочность поликарбоната может обеспечить более длительный срок службы, что делает его более экономичным для определенных применений, несмотря на более высокую первоначальную стоимость.

Обработка поликарбоната Скорости и подачи?

Приходилось ли вам наблюдать, как заготовка из поликарбоната плавится на глазах во время обработки? Или сталкивались с разочарованием от сколов кромок и плохой обработки поверхности, несмотря на использование, как вам казалось, подходящих настроек? Эти проблемы могут быстро превратить простой проект в дорогостоящий кошмар.

При обработке поликарбоната оптимальные скорость и подача обычно находятся в диапазоне 500-1000 об/мин с подачей 0,005-0,015 дюйма на оборот. Использование острых твердосплавных инструментов, достаточное охлаждение и умеренная глубина резания помогают предотвратить плавление и сколы, обеспечивая при этом качественные результаты.

Понимание соотношения скорости и подачи для поликарбоната

Успешная обработка поликарбоната требует соблюдения баланса нескольких критических факторов. В отличие от металлов, ПК имеет относительно низкую температуру плавления (около 155°C) и по-разному ведет себя под действием сил резания. По моему опыту работы в PTSMAKE, поиск правильного сочетания скорости и подачи очень важен для получения качественных результатов.

Взаимосвязь между скоростью резания и подачей создает то, что я называю "сладким пятном ПК". Слишком высокая скорость приводит к чрезмерному нагреву, который расплавляет материал. Слишком медленная - и инструмент может тереться, а не резать, создавая аналогичные проблемы с нагревом. Это поведение термопластов5 делает ПК особенно чувствительным к параметрам обработки.

Рекомендуемые диапазоны скоростей для различных классов ПК

Не все поликарбонаты одинаковы. Марка и толщина существенно влияют на параметры обработки. Здесь приведены рекомендуемые скорости резки, основанные на моей работе с различными марками ПК:

| Класс ПК | Толщина (мм) | Скорость резки (SFM) | Диапазон оборотов (инструмент 1/2") |

|---|---|---|---|

| Стандартный ПК | 1-5 | 300-500 | 800-1200 |

| Оптический компьютер | 1-5 | 250-400 | 600-1000 |

| Огнестойкий ПК | 1-5 | 350-550 | 900-1300 |

| Стандартный ПК | 6-12 | 250-450 | 700-1100 |

| Оптический компьютер | 6-12 | 200-350 | 500-900 |

| Огнестойкий ПК | 6-12 | 300-500 | 800-1200 |

Учет скорости подачи при обработке поликарбоната с ЧПУ

Скорость подачи - скорость, с которой инструмент движется через материал, - не менее важна, чем скорость вращения шпинделя. Я обнаружил, что наилучшие результаты дает начало работы с консервативных скоростей подачи и постепенное их увеличение.

Для большинства операций по обработке поликарбоната я рекомендую:

Скорость подачи при фрезеровании

| Тип операции | Диаметр инструмента (мм) | Скорость подачи (мм/мин) | Нагрузка на стружку (мм/зуб) |

|---|---|---|---|

| Черновая обработка | 6 | 600-900 | 0.05-0.08 |

| Черновая обработка | 12 | 900-1200 | 0.08-0.12 |

| Отделка | 6 | 400-700 | 0.03-0.06 |

| Отделка | 12 | 600-900 | 0.05-0.09 |

Скорость подачи при бурении

| Диаметр сверла (мм) | Скорость подачи (мм/мин) | Рекомендуемое число оборотов |

|---|---|---|

| 3 | 60-100 | 2000-2800 |

| 6 | 100-160 | 1500-2300 |

| 10 | 140-200 | 1200-1800 |

| 12+ | 180-250 | 800-1400 |

В ходе многочисленных проектов по обработке ПК я понял одну вещь: более низкие скорости подачи обычно дают лучшую чистоту поверхности, но слишком низкие могут привести к нагреву материала. В компании PTSMAKE мы часто начинаем с нижнего предела этих диапазонов и корректируем их в сторону увеличения в зависимости от результатов.

Влияние выбора инструмента на скорость и подачу

Материал, геометрия и состояние инструмента существенно влияют на соответствующие скорости и подачи. Для обработки поликарбоната я настоятельно рекомендую:

- Материал инструмента: Инструменты из твердого сплава обычно превосходят инструменты из быстрорежущей стали при обработке ПК благодаря лучшему теплоотводу и сохранению кромки

- Режущие кромки: Острые режущие кромки с положительным углом наклона (10-15°) снижают силу резания

- Флейта: Меньшее количество зубьев (2-3) для лучшего отвода стружки при более глубоком резании

- Покрытия для инструментов: Инструменты без покрытия обычно предпочтительнее для ПК, так как они выделяют меньше тепла

При использовании высококачественной твердосплавной концевой фрезы, специально предназначенной для работы с пластмассами, вы можете без проблем работать на более высоких скоростях, чем рекомендовано.

Стратегии охлаждения для достижения оптимальных результатов

Правильное охлаждение - это, пожалуй, самый важный фактор в успешной обработке поликарбоната. Чрезмерный нагрев не только разрушает заготовку, но и может создать внутренние напряжения, которые впоследствии приведут к поломке детали.

Эффективные методы охлаждения

- Сжатый воздух: Чистый сухой воздух, направленный на зону резки, хорошо подходит для тонких секций ПК

- Туманное охлаждение: Охлаждение туманом на водной основе обеспечивает превосходные результаты без химического загрязнения

- Заливная охлаждающая жидкость: Используется для работы в тяжелых условиях, однако убедитесь, что ваша охлаждающая жидкость совместима с PC

- Бурение Пек: Для более глубоких отверстий используйте циклы сверления "пек", чтобы предотвратить накопление тепла

- Запрограммированные паузы: При длительной работе запрограммируйте короткие паузы, чтобы обеспечить отвод тепла

Я обнаружил, что сочетание сжатого воздуха и периодических пауз лучше всего подходит для большинства видов обработки на ПК, особенно для прецизионных деталей.

Признаки того, что ваши скорости и подачи нуждаются в регулировке

Распознавание необходимости корректировки параметров обработки поможет сэкономить материал и время. Следите за этими признаками:

- Оплавленные края: Немедленный индикатор чрезмерной скорости или недостаточного охлаждения

- Чиппинг: Часто указывает на слишком агрессивную скорость подачи или затупленный инструмент

- Нечеткая обработка поверхности: Может указывать на слишком низкую скорость подачи или затупившийся инструмент

- Загрузка инструмента: Скопление материала на режущих кромках свидетельствует о неправильном отводе стружки

- Визжащий звук: Сильный шум во время резки обычно означает превышение скорости

При возникновении таких проблем я обычно сначала снижаю скорость, а затем, при необходимости, регулирую скорость подачи. Небольшие, постепенные корректировки часто дают значительную разницу в качестве результата.

Как предотвратить трещины под напряжением при обработке ПК?

Приходилось ли вам тратить часы на тщательную обработку деталей из поликарбоната, чтобы спустя несколько дней обнаружить на них волосяные трещины? Или с разочарованием наблюдали за тем, как на идеально спроектированных компонентах ПК появляются загадочные трещины во время сборки? Эти трещины могут превратить многообещающие проекты в дорогостоящие провалы.

Предотвращение трещин под напряжением при обработке ПК требует контроля параметров резания, правильного выбора инструмента и достаточного охлаждения. Избегайте чрезмерного нагрева, используя острые инструменты, умеренные скорости и равномерные подачи. Обеспечьте надлежащее снятие напряжения до и после обработки, а также постепенное охлаждение для предотвращения внутренних напряжений.

Понимание природы стрессовых трещин в ПК

Трещины под напряжением в поликарбонатных компонентах не всегда появляются сразу после обработки. Они могут появиться спустя несколько часов, дней или даже недель, что делает их особенно сложными для диагностики и предотвращения. Эти трещины возникают, когда внутренние напряжения в материале превышают пределы его структурной целостности.

Поликарбонат - это аморфный термопласт, известный своей превосходной ударопрочностью и оптической прозрачностью. Однако такая универсальность сопровождается чувствительностью к условиям обработки. Во время операций с ЧПУ неправильная техника может привнести или усилить внутренние модели стресса6 внутри материала, которые впоследствии проявляются в виде видимых трещин.

Работая с прецизионными компонентами ПК, я обнаружил, что эти трещины обычно возникают по предсказуемой схеме. Они часто возникают на острых углах, в отверстиях или в местах резкого изменения толщины материала. Понимание этих закономерностей помогает нам разрабатывать эффективные стратегии предотвращения.

Распространенные причины растрескивания под напряжением

Образованию трещин под напряжением при обработке ПК способствуют несколько факторов:

- Выработка тепла: Избыточное тепло при высокоскоростной обработке может создавать градиенты тепловых напряжений

- Неправильная оснастка: Тупые инструменты создают трение и нагрев, а не чистые срезы

- Агрессивные параметры резки: Снятие слишком большого количества материала за один раз создает механическое напряжение

- Недостаточное охлаждение: Недостаточное или непостоянное охлаждение приводит к неравномерному тепловому расширению

- Неправильное зажатие: Чрезмерное усилие зажима создает механическое напряжение до начала резки

Важнейшие стратегии профилактики

Оптимизация параметров резки

Ключ к беспроблемной обработке ПК лежит в выборе подходящих параметров резки. В компании PTSMAKE мы усовершенствовали эти параметры путем всестороннего тестирования:

| Параметр | Рекомендуемый диапазон | Влияние на стресс |

|---|---|---|

| Скорость резки | 200-400 SFM | Более высокие скорости увеличивают тепловыделение |

| Скорость подачи | 0,001-0,005 дюйм/зуб | Слишком медленное движение приводит к истиранию, слишком быстрое - к разрыву |

| Глубина среза | <0,125" за проход | Глубокие разрезы создают большее внутреннее напряжение |

| Угол разворота инструмента | 0-5° положительный | Улучшает отвод стружки и снижает нагрев |

Особенно важно поддерживать постоянную скорость подачи. Замедление или замирание в одном месте может привести к локальному нагреву, создавая концентрацию напряжений, которая приводит к образованию трещин. Я рекомендую по возможности программировать плавные, непрерывные траектории движения инструмента.

Выбор подходящей оснастки

Выбор инструмента существенно влияет на формирование напряжений. Однофланцевые концевые фрезы, специально разработанные для пластмасс, исключительно хорошо подходят для обработки ПК. Эти инструменты обеспечивают:

- Улучшенная эвакуация стружки

- Снижение трения и тепловыделения

- Более чистое резание с меньшей деформацией материала

Я настоятельно не рекомендую использовать при обработке ПК инструменты, предназначенные для металлов. Хотя они могут резать материал, их геометрия, как правило, создает чрезмерное трение и нагрев, что приводит к нарастанию напряжений.

Внедрение эффективных стратегий охлаждения

Правильное охлаждение - это, пожалуй, самый важный аспект предотвращения трещин под напряжением. Для достижения оптимальных результатов:

- Используйте охлаждение сжатым воздухом направлено на зону резания

- Избегайте заливки охлаждающих жидкостей которые могут вызвать тепловой удар

- Внедрение систем охлаждения тумана с совместимыми смазочными материалами

- Обеспечьте постепенное охлаждение после завершения обработки

Одна из техник, которую я считаю особенно эффективной, - это программирование периодических "проходов охлаждения" во время сложных операций. Эти легкие финишные проходы выделяют минимальное количество тепла, позволяя предыдущим резам слегка остыть.

Пред- и пост-обработка

Подготовка материалов

Предотвращение стресса начинается еще до первого реза. Рассмотрите эти шаги перед обработкой:

- Отжиг необработанного материала для ПК перед механической обработкой для снятия существующих напряжений

- Дайте материалу акклиматизироваться до температуры магазина (не менее 24 часов)

- Осмотрите на предмет наличия существующих напряжений использование поляризованного света, когда это возможно

- Выберите соответствующий класс ПК для вашего применения

Пост-обработка

После обработки необходимо правильно обращаться с изделием:

- Обеспечьте постепенное охлаждение в среде с контролируемой температурой

- Проведите отжиг для снятия напряжения для критических компонентов (нагрев до температуры чуть ниже температуры стеклования, затем медленное охлаждение)

- Избегайте воздействия химических веществ в период охлаждения

- Минимизация механического напряжения во время снятия и перемещения деталей

Экологические факторы

Условия обработки сами по себе играют роль в образовании трещин под напряжением. Поддерживайте постоянную температуру и влажность в зоне обработки. Колебания температуры в процессе обработки могут вызвать термические напряжения, способствующие образованию трещин.

В компании PTSMAKE мы поддерживаем на наших производственных площадках контролируемый уровень температуры и влажности специально для обеспечения стабильных результатов при работе с такими чувствительными материалами, как поликарбонат.

Меры контроля качества

Внедрение надлежащих протоколов проверки помогает выявить потенциальные проблемы с напряжением до того, как они перерастут в трещины:

- Визуальный осмотр под ярким направленным освещением

- Испытание поляризованным светом выявить внутренние модели стресса

- Период удержания 24-48 часов до окончательной проверки или сборки

- Контролируемые условия испытаний которые воспроизводят среду конечного использования

Эти меры помогли нам значительно снизить количество отказов, связанных с напряжением, в критически важных компонентах ПК, которые мы производим.

Какие варианты отделки поверхности существуют для обработки ПК?

Вы когда-нибудь пытались добиться идеальной отделки в своих проектах по обработке ПК? Вы задавались вопросом, какая обработка поверхности лучше всего подойдет для ваших поликарбонатных компонентов, и были ошеломлены противоречивыми советами и техническим жаргоном?

Варианты отделки поверхности при обработке ПК включают пескоструйную обработку, дробеструйную обработку, полировку, покраску, анодирование, текстурирование, порошковое покрытие и химическую обработку. Каждый метод предлагает уникальные эстетические и функциональные свойства, которые могут улучшить детали из поликарбоната в соответствии с конкретными требованиями.

Понимание вариантов финишной обработки поверхности при обработке ПК

При работе с материалами из поликарбоната (ПК) на станках с ЧПУ выбранная вами обработка поверхности может существенно повлиять как на внешний вид, так и на функциональность конечного продукта. ПК - это универсальный термопластик, известный своей исключительной прозрачностью, ударопрочностью и термостойкостью, что делает его популярным в различных отраслях промышленности - от автомобильной до медицинской. Однако его истинный потенциал часто реализуется благодаря соответствующей отделке поверхности.

Варианты механической отделки поверхности

Пескоструйная обработка

Пескоструйная обработка позволяет получить равномерное матовое покрытие на деталях ПК за счет воздействия на поверхность мелких частиц песка под высоким давлением. Эта техника эффективно:

- Удаляет следы механической обработки и дефекты поверхности

- Создает однородную неотражающую поверхность

- Улучшает адгезию краски для последующей отделки

- Обеспечивает светорассеивающие свойства для оптических применений

В компании PTSMAKE я обнаружил, что пескоструйная обработка особенно важна для компонентов приборных панелей и корпусов медицинских приборов, где уменьшение бликов имеет решающее значение.

Обработка бисером

Подобно пескоструйной обработке, но с использованием круглых стеклянных шариков вместо песка, бисерная обработка обеспечивает более гладкую и изысканную матовую поверхность. Округлый материал создает:

- Шелковистый, однородный вид

- Уменьшение шероховатости поверхности по сравнению с пескоструйной обработкой

- Менее агрессивное удаление материала

- Отличная подготовка подложки для нанесения покрытий

Такая отделка идеально подходит для корпусов бытовой электроники, где важно ощущение премиальности.

Полировка

Полировка деталей из ПК начинается с базовой полировки до зеркального блеска с помощью прогрессивных абразивных шагов. На сайте последовательность полировки7 обычно включает в себя:

- Грубое абразивное удаление следов обработки

- Затирка средней зернистости

- Мелкозернистая полировка

- Окончательная полировка компаундом

Результаты могут варьироваться от матовых до глянцевых зеркальных покрытий, причем последние демонстрируют естественную оптическую чистоту ПК.

Химические и лакокрасочные покрытия

Живопись

Окраска компонентов ПК предлагает практически неограниченные возможности выбора цвета и может обеспечить:

- Защита от ультрафиолетового излучения для наружного применения

- Особые эстетические требования

- Дополнительный слой защиты

- Возможности индивидуального брендинга

Современные лакокрасочные системы, предназначенные для поликарбоната, отличаются исключительной адгезией при правильном нанесении после соответствующей подготовки поверхности.

Обработка, подобная анодированию

В то время как настоящее анодирование работает только с такими металлами, как алюминий, для ПК существуют процедуры с похожим эффектом:

- Создавайте металлические эффекты

- Улучшение твердости

- Повышение устойчивости к царапинам

- Обеспечить декоративную отделку

В процессе обработки используются специальные покрытия, которые имитируют анодированный внешний вид, но при этом работают с полимерной структурой ПК.

Текстурирование

Текстурирование поверхности может осуществляться как в процессе обработки, так и после нее:

| Метод текстурирования | Характеристики | Общие приложения |

|---|---|---|

| Текстурирование EDM | Точные, повторяющиеся узоры | Медицинские приборы, поверхности для захвата |

| Химическое текстурирование | Равномерная микротекстура | Оптическая диффузия, антибликовые поверхности |

| Лазерное текстурирование | Высокая точность, сложные узоры | Брендинг, функциональные особенности |

| Ручное текстурирование | Художественная, уникальная отделка | Индивидуальные проекты, декоративные элементы |

Специализированная отделка ПК

Порошковое покрытие

Хотя традиционно они ассоциируются с металлами, специализированные составы для порошкового покрытия ПК могут обеспечить:

- Исключительная долговечность

- Химическая стойкость

- Текстурированная отделка

- Экологические преимущества (отсутствие летучих органических соединений)

Этот процесс требует тщательного контроля температуры, поскольку ПК обладает меньшей термостойкостью, чем металлы.

Полировка паром

В ходе этого химического процесса ПК подвергается воздействию паров растворителя, которые на мгновение размягчают поверхность, позволяя поверхностному натяжению создать гладкую, глянцевую поверхность. Преимущества включают:

- Оптически чистые поверхности

- Удаление тонких следов обработки

- Повышенная прозрачность деталей

- Улучшенное эстетическое качество

Я видел замечательные результаты полировки паром на медицинских компонентах и крышках дисплеев, где оптическая четкость имеет первостепенное значение.

Антибликовые покрытия

Для оптических применений на обработанные детали ПК могут наноситься специальные антибликовые покрытия:

- Уменьшить блики

- Улучшение светопропускания

- Улучшение читаемости дисплея

- Минимизация помех

Такие многослойные покрытия особенно ценны для приборных панелей и медицинского диагностического оборудования.

Выбор правильной отделки поверхности

Выбор подходящей отделки поверхности для деталей, обработанных на ПК, зависит от нескольких факторов:

- Функциональные требования (оптическая чистота, сцепление, износостойкость)

- Эстетические соображения

- Условия воздействия окружающей среды

- Ограничения по стоимости

- Объем производства

В компании PTSMAKE мы тесно сотрудничаем с клиентами, чтобы определить оптимальный подход к финишной обработке в зависимости от их конкретных потребностей. Благодаря более чем 15-летнему опыту работы в области обработки ПК мы приобрели опыт применения различных видов отделки для достижения оптимальной формы и функциональности.

Как обеспечить точность размеров при обработке на ПК?

Приходилось ли вам получать обработанные на ПК детали, которые просто не подходят друг к другу, как было задумано? Или тратили часы на устранение неполадок при сборке, чтобы обнаружить, что ключевые размеры не совпадают всего на доли миллиметра? Неточности в размерах могут превратить многообещающий проект в досадную и дорогостоящую неудачу.

Обеспечение точности размеров при обработке ПК требует комплексного подхода, включающего правильный выбор материала, передовые стратегии оснастки, температурный контроль и тщательные протоколы контроля. Применяя эти методы на протяжении всего производственного процесса, производители могут стабильно достигать допусков до ±0,05 мм даже при сложных свойствах ПК.

Понимание свойств материалов ПК и их влияния на точность размеров

Поликарбонат (ПК) выделяется среди инженерных пластмасс благодаря исключительному сочетанию прочности, прозрачности и термостойкости. Однако эти полезные свойства сопровождаются особыми проблемами при обработке, которые напрямую влияют на точность размеров. Мой опыт работы с различными пластиковыми материалами показывает, что ПК имеет ряд уникальных особенностей, связанных с его вязкоупругое поведение8 во время обработки.

ПК имеет относительно высокий коэффициент теплового расширения (около 65-70 × 10^-6/°C), что делает его восприимчивым к изменению размеров при перепадах температуры. Это становится особенно критичным при обработке сложных деталей с жесткими допусками. Кроме того, материал подвержен релаксации напряжений после обработки, что может привести к изменению размеров через несколько часов или даже дней после производства.

Основные свойства материала, влияющие на точность размеров при обработке на ПК

При планировании точности размеров с помощью ПК я всегда учитываю эти критические характеристики материала:

- Тепловая чувствительность: ПК значительно расширяется и сжимается при изменении температуры

- Поглощение влаги: Может впитывать до 0,35% влаги, не влияя на размеры

- Внутренний стресс: Более высокое внутреннее напряжение по сравнению со многими другими пластиками

- Твердость/жесткость: Средняя или высокая жесткость, которая может варьироваться в зависимости от сорта и добавок

Эти свойства напрямую влияют на стратегии обработки, выбор инструмента и протоколы контроля качества. Например, в компании PTSMAKE мы разработали специальные параметры резки, учитывающие термочувствительность ПК, что обеспечивает минимальное выделение тепла при обработке.

Оптимизация программирования ЧПУ для прецизионных компонентов ПК

Точное программирование ЧПУ - основа точности размеров. При обработке ПК стандартные подходы часто оказываются недостаточными из-за уникальных свойств материала. Я обнаружил, что оптимизация следующих параметров дает существенную разницу:

Скорость подачи и скорость резания

Баланс между скоростью подачи и скоростью резания имеет решающее значение для обработки ПК. Слишком агрессивное резание приводит к чрезмерному нагреву, что приводит к тепловому расширению во время обработки и непредсказуемой усадке после нее. Для справки приводим таблицу рекомендуемых параметров, основанную на нашем опыте:

| Тип операции | Скорость резки (м/мин) | Скорость подачи (мм/об) | Глубина реза (мм) |

|---|---|---|---|

| Черновая обработка | 150-200 | 0.1-0.15 | 1.0-2.0 |

| Полуфабрикаты | 200-250 | 0.05-0.1 | 0.5-1.0 |

| Отделка | 250-300 | 0.01-0.05 | 0.1-0.5 |

Эти значения служат отправной точкой и могут потребовать корректировки в зависимости от конкретных марок ПК и возможностей станка. Главное - поддерживать постоянное выделение тепла на протяжении всего процесса обработки.

Стратегии траектории движения инструмента для сложных деталей ПК

Планирование траектории движения инструмента существенно влияет на точность размеров, особенно при работе со сложными геометриями. Я рекомендую:

- Фрезерование подъема по сравнению с традиционным фрезерованием, когда это возможно

- Непрерывное взаимодействие с инструментами для поддержания постоянной силы резания

- Меньшие шаги (15-20% диаметра инструмента) для заключительных проходов

- Многократная обработка с уменьшением глубины резания

Эти стратегии помогают минимизировать нарастание внутренних напряжений и обеспечивают более стабильную скорость съема материала, что очень важно для поддержания стабильности размеров компонентов ПК.

Расширенный выбор инструмента для обработки ПК

Выбор правильного режущего инструмента существенно влияет на достижимые допуски. После многолетних экспериментов я выявил несколько критических факторов:

Учет геометрии инструмента

При обработке ПК я убедился, что эти характеристики инструмента обеспечивают превосходные результаты по размерам:

- Углы наклона граблей: Положительные углы наклона от 5° до 15°

- Углы рельефа: 10° - 15° для уменьшения трения

- Углы спирали: Большие углы спирали (35°-45°) для лучшего отвода стружки

- Подготовка кромок: Острые, но слегка заточенные края (радиус 0,01-0,02 мм)

Использование инструментов с такими характеристиками помогает предотвратить деформацию материала, которая приводит к неточности размеров.

Материалы и покрытия для режущего инструмента

Сам материал режущего инструмента играет решающую роль в обеспечении точности размеров:

- Твердосплавные инструменты обеспечивают идеальный баланс остроты и долговечности для большинства применений в ПК

- Инструменты с алмазным покрытием превосходно подходят для крупносерийного производства, обеспечивая длительный срок службы инструмента

- PCD (поликристаллический алмаз) инструменты для самых высоких требований к точности

Компания PTSMAKE располагает обширной библиотекой инструментов, специально оптимизированных для различных марок ПК и геометрии компонентов, что позволяет нам подобрать идеальный инструмент для каждого конкретного случая.

Контроль температуры при обработке ПК

Управление температурой - это, пожалуй, самый важный аспект обеспечения точности размеров при обработке на ПК. Выделение тепла во время операций резки может вызвать локальное расширение, что приводит к ошибкам в размерах при остывании детали.

Выбор охлаждающей жидкости и методы ее применения

Для оптимального контроля температуры при обработке ПК я рекомендую следующие подходы:

- Охлаждение сжатым воздухом: Эффективны для большинства операций без опасений загрязнения

- Системы туманного охлаждения: Для более агрессивных операций резки

- Залить охлаждающую жидкость: Только с водорастворимыми охлаждающими жидкостями, совместимыми с ПК, когда требуется максимальное охлаждение

Метод охлаждения должен быть постоянным в течение всего цикла обработки, чтобы предотвратить тепловые градиенты по заготовке.

Учет условий работы в магазине

Сама среда обработки существенно влияет на размерные показатели:

- Стабильность температуры в магазине: Идеально поддерживается в пределах ±2°C

- Акклиматизация материалов: Хранить запасы ПК в производственных условиях в течение 24-48 часов до начала обработки

- Стабилизация после обработки: Дайте деталям достичь теплового равновесия перед окончательным контролем

В компании PTSMAKE на наших производственных площадках с климат-контролем поддерживается постоянная температура и влажность, что устраняет основной источник отклонения размеров компонентов ПК.

Методики контроля деталей, обработанных на ПК

Надежные протоколы контроля необходимы для проверки точности размеров деталей, обработанных на ПК. Я рекомендую применять многоступенчатый подход:

Методы внутрипроцессной верификации

Выявление проблем с размерами во время обработки экономит время и снижает количество брака:

- Периодические проверки смещения инструмента для компенсации износа инструмента

- Внутримашинное зондирование для критических характеристик

- Проверка первой части прежде чем приступить к производству

Технологии измерения после обработки

Для окончательной проверки эти технологии дают самые надежные результаты:

- КИМ (координатно-измерительная машина) измерение с соответствующим давлением зонда для ПК

- Оптические измерительные системы для бесконтактной проверки

- Системы технического зрения для мелких деталей и критических размеров

При документировании результатов проверки важно учитывать условия окружающей среды на момент измерения, поскольку размеры ПК зависят от температуры.

Какие методы постобработки улучшают качество деталей, обработанных на ПК?

Приходилось ли вам получать обработанные на ПК детали, которые выглядели идеально с точки зрения размеров, но имели шероховатую поверхность, видимые следы от инструмента или просто не имели той профессиональной отделки, которую вы ожидали? Очень неприятно, когда прецизионные компоненты соответствуют техническим требованиям, но не обладают эстетическим качеством или функциональными характеристиками, необходимыми для конечного продукта.

Методы последующей обработки необходимы для улучшения качества деталей, обработанных на ПК, путем повышения качества поверхности, точности размеров, механических свойств и внешнего вида. Такие методы, как удаление заусенцев, полировка, термообработка и нанесение покрытий, превращают необработанные детали в высокопроизводительные, готовые к продаже детали, отвечающие как функциональным, так и эстетическим требованиям.

Понимание важности постобработки деталей для ПК

Поликарбонат (ПК) - это исключительный инженерный пластик, обладающий превосходной ударопрочностью, оптической прозрачностью и термостойкостью. Однако при механической обработке детали из ПК часто нуждаются в дополнительных этапах отделки, чтобы полностью раскрыть свой потенциал. Занимаясь прецизионным производством, я убедился, что правильная постобработка может значительно улучшить как функциональные свойства, так и эстетическую привлекательность обработанных деталей из ПК.

Необработанная продукция станков с ЧПУ, несмотря на точность размеров, часто имеет следы от инструмента, заусенцы и неровности поверхности, которые могут ухудшить эксплуатационные характеристики детали. Постобработка устраняет этот разрыв между обработкой и готовностью к применению. Детали, прошедшие надлежащую финишную обработку, не только выглядят более профессионально, но и лучше работают в предполагаемых областях применения.

Общие проблемы со свежеобработанными деталями для ПК

Материал ПК создает уникальные проблемы при обработке, которые часто требуют последующей обработки:

- Поверхностные дефекты: ПК склонен к образованию микроцарапин и следов от инструментов, что может повлиять на оптическую четкость

- Знаки стресса: Внутренние напряжения могут вызвать видимое отбеливание или растрескивание

- Заусенцы и вспышки: Острые края, образующиеся при резке

- Несоответствие размеров: Небольшое искривление или проблемы с тепловым расширением

- Отсутствие эстетической привлекательности: Незаконченный вид, не подходящий для потребительских товаров

Эти вопросы становятся особенно актуальными в отраслях, где внешний вид и эксплуатационные характеристики одинаково важны, например, в производстве медицинских приборов, бытовой электроники и автомобильных компонентов.

Основные методы постобработки деталей, обработанных на ПК

Механические методы отделки

Снятие заусенцев и обработка кромок

Снятие заусенцев обычно является первым этапом последующей обработки деталей из ПК. Этот процесс позволяет удалить острые края и заусенцы, образовавшиеся в процессе обработки. В компании PTSMAKE мы используем несколько подходов:

- Снятие заусенцев вручную с помощью специализированных инструментов

- Удаление заусенцев с помощью абразивных материалов

- Термическое удаление заусенцев для сложных внутренних деталей

- Вибрационная обработка9 с керамическими или пластиковыми носителями

Обработка кромок выходит за рамки простого удаления заусенцев, создавая контролируемые радиусы или фаски, которые повышают безопасность и долговечность. Для деталей из ПК, используемых в медицинских целях, правильно обработанные кромки предотвращают образование частиц и повышают эффективность стерилизации.

Полировка и облагораживание поверхности

Полировка преобразует качество поверхности деталей, обработанных на ПК, и имеет решающее значение для приложений, требующих оптической чистоты или эстетической привлекательности:

| Метод полировки | Лучше всего подходит для | Достигнутая чистота поверхности |

|---|---|---|

| Механическая полировка | Общее улучшение поверхности | Ra 0,2-0,8 мкм |

| Алмазная полировка | Оптические компоненты | Ra <0,1 мкм |

| Полировка паром | Сложные геометрии | Зеркальная отделка |

| Полировка пламенем | Толстые секции | Внешний вид глазури |

Для прозрачных компонентов ПК прогрессивная полировка с использованием все более тонких абразивов позволяет добиться практически оптического качества поверхности. В моих проектах, связанных с приборными линзами, мы часто комбинируем механические и паровые методы полировки для достижения оптимальных результатов.

Химическая обработка

Химическая обработка обеспечивает уникальные возможности финишной обработки деталей из ПК, которые невозможно достичь только механическими методами:

Разглаживание растворителем

В этой технике используется контролируемое воздействие совместимых растворителей, чтобы слегка расплавить внешний слой материала PC, что позволяет поверхностному натяжению создать гладкую поверхность. Ключевые моменты включают:

- Выбор растворителя (обычно это метиленхлорид или растворы на основе ацетона)

- Время экспозиции (обычно измеряется в секундах)

- Требования к вентиляции

- Соблюдение экологических норм

Полировка паром

Паровая полировка - это более контролируемый процесс, чем выравнивание растворителем:

- Детали подвешены в камере

- Пары растворителя циркулируют при контролируемой температуре

- Поверхность плавится микроскопически и становится более гладкой

- Процесс завершается циркуляцией свежего воздуха

Эта техника особенно эффективна для сложных деталей из ПК с внутренними элементами, которые не поддаются механической полировке.

Термическая обработка

Отжиг

Отжиг снимает внутренние напряжения в деталях из ПК, вызванные операциями механической обработки:

- Медленный нагрев до температуры чуть ниже температуры стеклования (примерно 150°C)

- Выдержка в течение заданного периода времени (обычно 1-4 часа в зависимости от толщины детали)

- Очень медленное охлаждение (часто 10-20°C в час)

Этот процесс значительно улучшает стабильность размеров и снижает риск растрескивания под напряжением в компонентах ПК, что особенно важно для прецизионных деталей с жесткими допусками.

Применение покрытий

Последняя категория постобработки включает нанесение защитных или функциональных покрытий:

Защитные покрытия

Различные варианты покрытий улучшают эксплуатационные характеристики деталей из ПК:

- Покрытия, устойчивые к ультрафиолетовому излучению, предотвращают пожелтение

- Устойчивые к царапинам твердые покрытия

- Обработка против запотевания

- Антистатические покрытия для электроники

Декоративная отделка

Помимо защиты, покрытия могут улучшать внешний вид:

- Металлические покрытия (вакуумная металлизация)

- Колеровка цвета

- Мягкие на ощупь покрытия

- Текстурирование для улучшения сцепления или визуальной привлекательности

Компания PTSMAKE разработала для своих клиентов, работающих в сфере медицины и электроники, специальные протоколы нанесения покрытий, которые сочетают в себе эстетическую привлекательность и такие функциональные преимущества, как химическая стойкость и биосовместимость.

Выбор правильной последовательности постобработки

Наиболее эффективный подход часто включает в себя несколько методов постобработки, применяемых в правильной последовательности. Консультируя клиентов, я учитываю следующее:

- Требования к конечному использованию (механические, оптические, эстетические)

- Воздействие окружающей среды (ультрафиолет, химикаты, перепады температуры)

- Требования нормативных документов (медицинские, для контакта с пищевыми продуктами и т.д.)

- Ограничения по стоимости и объему производства

Например, типичная последовательность действий для высококлассного прозрачного компонента ПК может включать в себя:

- Удаление заусенцев → Отжиг → Прогрессивная механическая полировка → Паровая полировка → Твердое покрытие

Контроль качества для деталей ПК после обработки

Эффективность постобработки должна быть подтверждена соответствующими испытаниями:

- Измерение шероховатости поверхности (профилометрия)

- Оптические испытания прозрачных компонентов

- Проверка размеров (усадка или деформация после обработки)

- Стресс-тестирование (особенно после отжига)

- Испытания на ускоренное старение для деталей с покрытием

Документирование этих показателей качества обеспечивает согласованность между производственными партиями и предоставляет ценные данные для непрерывного совершенствования процесса.

Как выбрать режущие инструменты для проектов по обработке ПК?

Вы когда-нибудь сталкивались с проблемой выбора подходящего режущего инструмента для обработки ПК? Сталкивались ли вы с плохим качеством обработки поверхности, преждевременным износом инструмента или поломкой сверл при работе с поликарбонатом? Эти проблемы могут стоить вам времени, денег и задержек в реализации проекта.

Выбор правильного режущего инструмента для обработки ПК требует баланса между свойствами материала и параметрами резания. Идеальные инструменты имеют острые режущие кромки, соответствующие покрытия и геометрию, разработанную специально для работы с пластмассами. Использование правильных подач, скоростей и стратегий применения СОЖ позволит максимально продлить срок службы инструмента и обеспечить качественные результаты.

Понимание свойств материала ПК для выбора инструмента

При выборе режущего инструмента для обработки поликарбоната (ПК) необходимо сначала понять уникальные свойства этого материала. ПК - это термопластичный полимер, обладающий отличной ударопрочностью, оптической прозрачностью и стабильностью размеров. Однако его обработка сопряжена со специфическими трудностями.

ПК имеет относительно низкую температуру плавления (около 155°C) и может легко деформироваться10 из-за тепла, выделяемого во время операций резания. Это делает терморегулирование решающим фактором при выборе инструмента. Кроме того, ПК может быть липким при обработке, что приводит к образованию кромки на режущих инструментах, что влияет на качество поверхности и точность размеров.

По моему опыту работы со многими клиентами PTSMAKE, наилучшие результаты дают инструменты, разработанные специально для обработки пластмасс. Эти инструменты отличаются от тех, что используются для обработки металлов, по нескольким важным параметрам:

Критические факторы при выборе режущего инструмента для ПК

Материал инструмента

Материал инструмента существенно влияет на производительность обработки поликарбоната. Вот наиболее распространенные варианты:

Высокоскоростная сталь (HSS): Подходит для базовой обработки ПК на низких скоростях. Эти инструменты экономичны, но изнашиваются быстрее, чем твердосплавные.

Твердый карбид: Предпочтительный выбор для большинства операций по обработке ПК. Эти инструменты обладают отличной износостойкостью и способны дольше сохранять остроту режущих кромок.

Инструменты с алмазным покрытием: Идеально подходят для высокопроизводительных производств, где увеличенный срок службы инструмента оправдывает более высокую первоначальную стоимость. Эти инструменты превосходно сохраняют точность размеров при длительных производственных циклах.

Для сложных компонентов ПК с жесткими допусками я обычно рекомендую инструменты из твердого сплава со специальными покрытиями, которые снижают трение и тепловыделение.

Геометрия в стиле "Cutting Edge

Геометрия режущей кромки играет решающую роль в успешной обработке ПК:

| Особенность геометрии | Рекомендация для ПК | Выгода |

|---|---|---|

| Угол наклона граблей | Положительный (от 10° до 20°) | Снижение силы резания и тепловыделения |

| Угол рельефа | 10° - 15° | Предотвращает натирание и нагрев |

| Угол спирали | Высокий (от 30° до 45°) | Улучшает эвакуацию стружки |

| Острота кромки | Очень резкий | Минимизирует деформацию и плавление |

Острая режущая кромка особенно важна для обработки ПК. В отличие от металлов, где небольшой радиус кромки может быть полезен, поликарбонат требует чрезвычайно острых инструментов, чтобы чисто срезать материал, а не давить на него и деформировать.

Варианты конфигурации флейты

Количество канавок на режущем инструменте влияет на отвод стружки и эффективность резания:

Одиночная флейта: Обеспечивает отличный отвод стружки, но снижает эффективность резания. Лучше всего подходит для операций с глубокими карманами.

Две флейты: Рекомендуется для большинства видов обработки ПК. Обеспечивает сбалансированный отвод стружки и эффективность резания.

Три+ флейты: Используйте только для чистовой обработки на высоких скоростях и малой глубине резания. Ограниченное пространство для стружки может вызвать нагрев при агрессивном резании.

Специализированные режущие инструменты для обработки ПК

Концевые фрезы, предназначенные для пластмасс

При обработке деталей из ПК специализированные концевые фрезы для резки пластика обеспечивают превосходные результаты. Эти инструменты обычно имеют:

- Полированные канавки для уменьшения трения и нагрева

- Специальные углы наклона, обеспечивающие чистое срезание

- Улучшенные желоба для сбора стружки для эффективного удаления материала

Я обнаружил, что концевые фрезы с O-образными фланцами исключительно хорошо подходят для обработки ПК. Их конструкция создает большее пространство для стружки, снижая вероятность ее скопления и последующего нагрева.

Выбор сверла

Для буровых работ в ПК рассмотрите эти специализированные варианты:

Сверла Brad Point: Центральное острие предотвращает блуждание, а шпоры чисто разрезают материал до того, как вступают в контакт основные режущие кромки.

Спиральные сверла для пластмасс: Отличаются измененной геометрией острия (часто 60° вместо стандартных 118°) и полированными флейтами.

Шаговые упражнения: Отлично подходит для создания отверстий с помощью зенкеров за одну операцию, снижая риск образования трещин.

Специализированные фрезы

Для обработки кромок и создания декоративных профилей используйте компрессионные фрезы. Эти специализированные инструменты режут в противоположных направлениях сверху и снизу, предотвращая сколы и расслоение на обеих поверхностях.

Покрытия для инструментов и обработка поверхности

Правильно подобранное покрытие может значительно повысить производительность и долговечность инструмента при обработке ПК:

Инструменты без покрытия: Подходит для малосерийного производства, где стоимость инструмента является первоочередной задачей.

TiN (нитрид титана): Обеспечивает умеренное повышение износостойкости и теплоотдачи.

DLC (алмазоподобный углерод): Значительно снижает трение, предотвращает образование кромки и значительно продлевает срок службы инструмента. Это моя рекомендация для средне- и крупносерийного производства ПК.

PTFE и аналогичные антипригарные покрытия: Эти специальные покрытия снижают трение и предотвращают сваривание стружки, что особенно полезно при обработке ПК.

Оптимизация параметров резания

Даже самые лучшие режущие инструменты выйдут из строя, если работать с неправильными параметрами. Для обработки ПК я рекомендую:

Скорость резки: Используйте умеренную или высокую скорость (150-250 м/мин) для поддержания производительности, избегая чрезмерного нагрева.

Скорость подачи: Более высокие скорости подачи, чем при обработке металлов, помогают предотвратить образование вмятин и оплавление. Обычно хорошо работает подача стружки 0,05-0,15 мм на зуб.

Глубина среза: Несколько неглубоких проходов предпочтительнее, чем один глубокий проход, так как при этом выделяется меньше тепла.

Стратегия использования охлаждающей жидкости: Охлаждение сжатым воздухом часто является достаточным и предотвращает проблемы химического взаимодействия, которые могут возникнуть при использовании жидких охлаждающих жидкостей.

Тщательный выбор режущих инструментов и оптимизация параметров обработки позволят вам добиться отличных результатов при обработке деталей из поликарбоната. В компании PTSMAKE мы отработали эти методы в течение многих лет прецизионной обработки ПК для критически важных приложений в различных отраслях промышленности.

Узнайте больше об этом свойстве, чтобы добиться лучших результатов в своих проектах по обработке ПК. ↩

Нажмите для получения подробной информации о светоизменяющих свойствах в оптических приложениях. ↩

Узнайте об этом свойстве материала, определяющем безопасность медицинских изделий. ↩

Изучите передовые методы обработки для предотвращения заедания материала. ↩

Понимание этого свойства помогает предотвратить разрушение материала при обработке. ↩

Нажмите, чтобы узнать о методах анализа напряжений при обработке пластмасс. ↩

Узнайте о передовых методах полировки деталей из ПК с оптическим качеством. ↩

Узнайте, как поведение материала влияет на стратегии обработки и точность результатов. ↩

Нажмите для получения подробного руководства по виброшлифованию поликарбоната. ↩

Изменение материала под воздействием тепла, влияющее на размеры и свойства. ↩