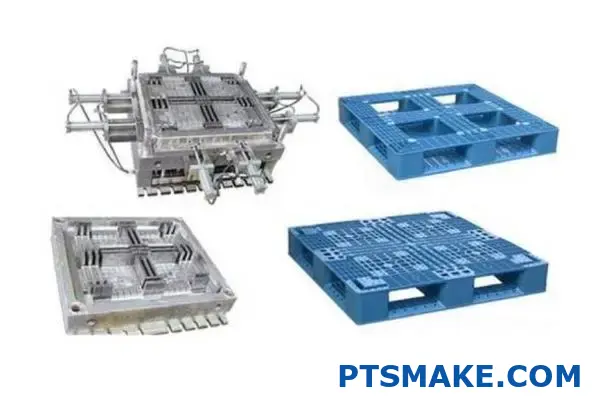

Основы проектирования пресс-форм для изготовления пластиковых поддонов

Вы когда-нибудь задумывались, почему одни пластиковые поддоны служат годами, а другие трескаются при минимальном давлении? Секрет кроется не в самом пластике, а в невидимом чуде инженерной мысли - форме, которая его формирует.

Создание эффективных форм для пластиковых поддонов требует соблюдения тонкого баланса научных принципов и практических инженерных решений. Каждое конструкторское решение, от анализа распределения нагрузки до оптимизации потока материалов, напрямую влияет на производительность, долговечность и эффективность производства поддона.

Понимание основных элементов конструкции пресс-формы для поддонов

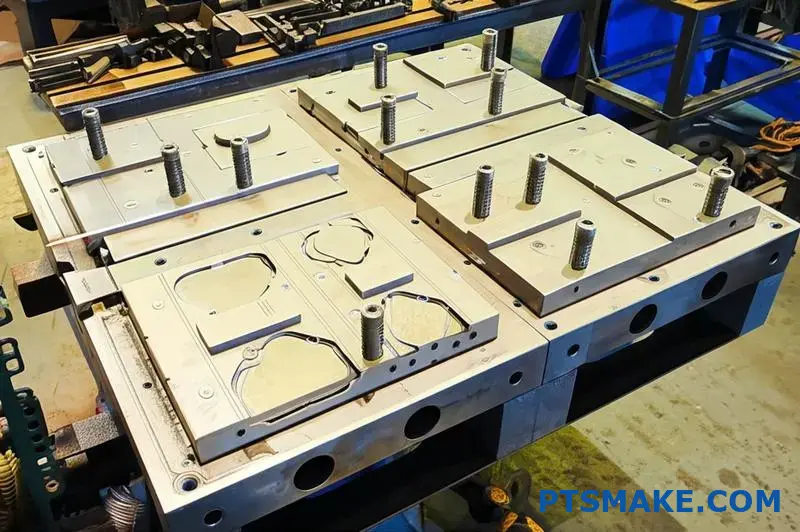

Приступая к проектированию пресс-форм для пластиковых поддонов, мы должны прежде всего осознать, что эти, казалось бы, простые изделия на самом деле являются сложными инженерными проектами. В компании PTSMAKE я понял, что успешное проектирование пресс-форм всегда начинается с глубокого понимания требований конечного использования. Это включает в себя весовую нагрузку, прочность штабелирования, условия окружающей среды и методы обработки.

Сайт индекс текучести расплава1 Выбранный пластиковый материал существенно влияет на то, как мы подходим к проектированию пресс-формы. Разные полимеры ведут себя по-разному при впрыске, что требует особого расположения литников и расчета толщины стенок.

Анализ несущей способности: Основа прочных поддонов

Важнейшим аспектом проектирования форм для поддонов является всесторонний анализ нагрузок. Мы должны учитывать:

- Статическая грузоподъемность - Максимальный вес, который паллета может выдержать в неподвижном состоянии

- Динамическая грузоподъемность - Весовая нагрузка во время движения (обычно 75-80% от статической нагрузки)

- Грузоподъемность стеллажей - Прочность опоры, когда поддон опирается только на края

Конструкция пресс-формы должна учитывать эти требования благодаря стратегическому расположению ребер, распределению материала и структурным элементам поддержки.

Оптимизация распределения напряжений

Правильное распределение нагрузки достигается за счет:

- Равномерная толщина стенок для предотвращения коробления и раковин

- Стратегическое расположение ребер для максимальной прочности при минимальном количестве материала

- Радиусные углы для предотвращения концентрации напряжения

- Сбалансированные потоки материала для обеспечения постоянной плотности

Особенности процесса формования

При разработке форм для пластиковых поддонов мы должны учитывать весь производственный процесс. Это включает в себя:

| Особенность дизайна | Последствия для производства | Дизайнерское решение |

|---|---|---|

| Глубокие рисунки | Может вызвать истончение материала | Включите прогрессивные углы осадки |

| Толстые секции | Возможность образования раковин | Конструкция полых сердечников и опции газового асиста |

| Сложные геометрии | Затрудненный поток материалов | Стратегическое размещение ворот и анализ потоков |

| Требования к охлаждению | Влияние времени цикла | Оптимизированное расположение каналов охлаждения |

Влияние выбора материала на конструкцию пресс-формы

Выбор пластикового материала напрямую влияет на требования к конструкции пресс-формы. В компании PTSMAKE мы обычно работаем с:

- Полиэтилен высокой плотности (ПЭВП) - Требуются формы с отличной вентиляцией из-за высокой скорости усадки.

- Полипропилен (PP) - Необходимы точные зоны контроля температуры в пресс-форме

- Переработанные пластмассы - Часто требуется более прочная конструкция пресс-формы, чтобы справиться с несоответствиями

Каждый материал имеет различные характеристики текучести, скорости усадки и охлаждения, и все это необходимо учитывать при проектировании пресс-формы.

Предотвращение распространенных дефектов с помощью дизайна

Эффективная конструкция формы для поддонов позволяет предвидеть и предотвратить распространенные производственные дефекты:

- Искривление - Контролируется благодаря сбалансированному охлаждению и равномерной толщине стенок

- Короткие выстрелы - Решается за счет правильного расположения и размера ворот

- Линии сварки - Минимизация за счет стратегического проектирования маршрута потока

- Следы от раковины - Предотвращается за счет правильной конструкции опорной конструкции и охлаждения

Отраслевые стандарты и соответствие требованиям

Конструкция формы для поддонов должна обеспечивать соответствие конечного продукта соответствующим отраслевым стандартам, включая:

- ISO 8611 для протоколов испытаний поддонов

- Региональные требования к несущей способности

- Соответствие требованиям безопасности материалов для конкретных отраслей промышленности (пищевая, фармацевтическая и т.д.)

Конструкция пресс-формы напрямую влияет на способность паллеты соответствовать этим стандартам, поэтому учет соответствия требованиям необходим на самых ранних этапах проектирования.

Уравновешивание затрат и эффективности

Нахождение идеального баланса между прочностью и стоимостью производства - это, пожалуй, самый сложный аспект проектирования пресс-форм для изготовления поддонов. Благодаря тщательному распределению материалов, стратегическому усилению и инновационным решениям в области охлаждения мы можем создать формы, которые производят поддоны, отвечающие требованиям к производительности, при сохранении конкурентоспособной цены.

В компании PTSMAKE мы используем подход, основанный на моделировании, который позволяет определить оптимальную точку баланса для конкретных потребностей каждого клиента, что позволяет нам создавать формы для пластиковых поддонов, обеспечивающие исключительную ценность.

Проектирование затворов и CAE-анализ для оптимального потока

Вы когда-нибудь смотрели на безупречный пластиковый поддон и удивлялись, как можно создать что-то настолько большое без видимых следов потеков или слабых мест? Секрет кроется в невидимой архитектуре ворот и бегунков, которые подают расплавленный пластик в форму.

Многоточечная конструкция затвора - невоспетый герой крупномасштабного производства пластиковых поддонов, работающий подобно тщательно организованной системе орошения, чтобы в каждый уголок вашего поддона поступало идеальное количество материала при идеальной температуре и давлении.

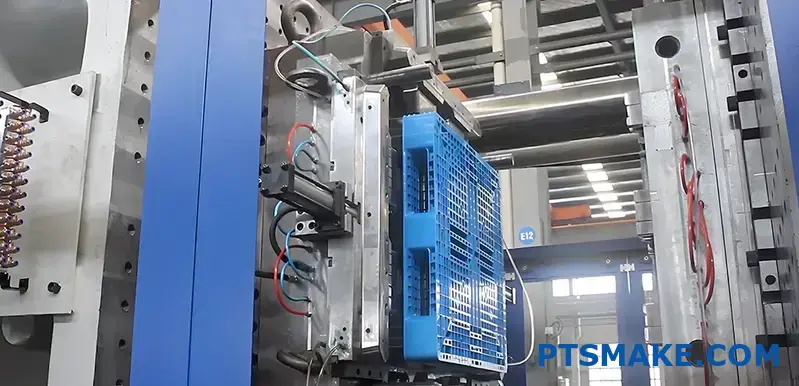

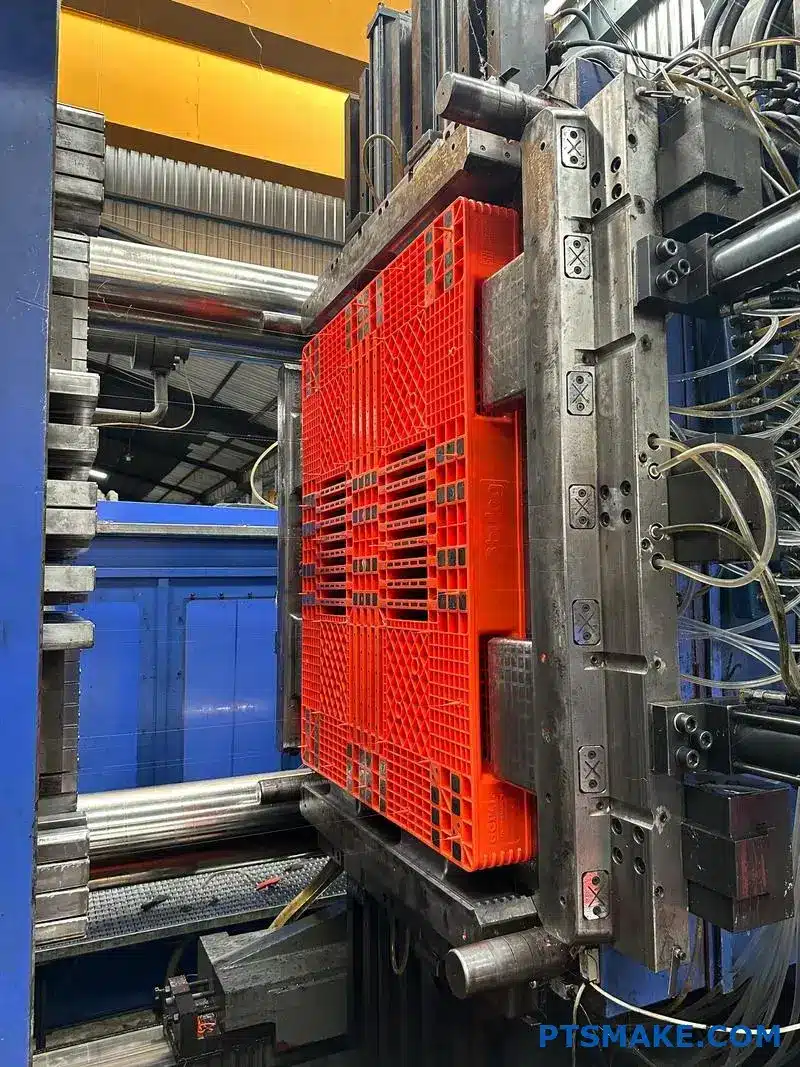

Важнейшая роль многоточечных систем ворот

При работе с большими формами для пластиковых поддонов обычные однозатворные конструкции просто не подходят. Огромные размеры поддонов (обычно 40×48 дюймов и более) создают значительные проблемы для потока материала. В компании PTSMAKE мы убедились, что многоточечные системы ворот абсолютно необходимы для успешного проектирования пресс-форм для паллет.

Многоточечные ворота обладают рядом важнейших преимуществ:

- Сбалансированный поток материалов по всей полости формы

- Пониженные требования к давлению по сравнению с однозатворными конструкциями

- Более равномерное охлаждение что приводит к более равномерной усадке

- Низкий риск деформации в готовом продукте

- Минимизация длины потока для каждого материального пути

Стратегическое расположение затворов - это, пожалуй, самое важное конструкторское решение во всем процессе разработки пресс-формы. Слишком мало литников - и вы столкнетесь с неполным заполнением; слишком много - и вы создадите избыточные линии сварки и увеличите производственные затраты.

Стратегия размещения затворов для оптимального потока

Установка затвора - это не просто обеспечение полного заполнения формы, это контроль как он заполняется. Для пластиковых поддонов мы обычно придерживаемся следующих принципов:

- Ворота должны располагаться в местах максимальной толщины

- По возможности поддерживайте одинаковое расстояние потока от каждой задвижки

- Расположите ворота, чтобы направить поток материала на участки со сложной геометрией

- Избегайте размещения ворот в хорошо заметных или структурных зонах, где остатки ворот могут нарушить работоспособность

- Рассмотрите ориентация потока2 влияние на свойства материалов в критических областях конструкции

Я обнаружил, что большинство пластиковых поддонов выигрывают от 4-8 точек прохода, в зависимости от их размера и сложности. Точное количество и расположение должно быть определено путем тщательного анализа и моделирования.

Использование программного обеспечения CAE для оптимизации потока

Компьютерное моделирование (CAE) произвело революцию в проектировании пресс-форм, особенно для сложных изделий, таких как пластиковые поддоны. В компании PTSMAKE мы используем передовое программное обеспечение для моделирования потоков, чтобы предсказать и предотвратить потенциальные проблемы еще до резки стали.

Преимущества моделирования потока при проектировании пресс-форм для поддонов

Наш анализ CAE позволяет получить важнейшие сведения, которые невозможно определить только опытным путем:

| Тип анализа | Что она раскрывает | Почему это важно |

|---|---|---|

| Анализ времени заполнения | Как быстро и равномерно заполняется форма | Предотвращает короткие выстрелы и перегрев материала |

| Распределение давления | Области высокого и низкого давления во время заполнения | Определяет потенциальные слабые места в конструкции и вспышки |

| Картирование температуры | Температура материала на всем пути потока | Предотвращает разрушение и обеспечивает правильное срастание |

| Предсказание воздушной ловушки | В местах возможного образования воздушных карманов | Предотвращает появление следов от ожогов и неполного заполнения |

| Расположение сварочных линий | Где встречаются фронты материальных потоков | Выявляет потенциальные слабые места в структуре |

Такое моделирование позволяет виртуально тестировать различные конфигурации затворов, что значительно экономит время и ресурсы по сравнению с традиционными методами проб и ошибок.

Предотвращение дефектов с помощью моделирования

Линии сварных швов вызывают особую озабоченность в многогранных конструкциях, поскольку они представляют собой потенциально слабые места в готовом изделии. Наш CAE-анализ позволяет нам:

- Прогнозирование точного расположения всех линий сварки

- Оптимизация размещения затворов для перемещения сварочных линий от зон повышенного напряжения

- Регулировка параметров обработки для повышения прочности линии сварки

- Внедрение конструктивных особенностей, компенсирующих слабость линии сварки

Например, при недавнем проектировании паллет наше моделирование показало, что первоначальная конфигурация с 6 воротами создаст линию сварки непосредственно через критически важную точку въезда вилочного погрузчика. Перейдя на систему из 8 ворот с измененным расположением, мы смогли сместить линию сварки в усиленную зону, увеличив грузоподъемность примерно на 15%.

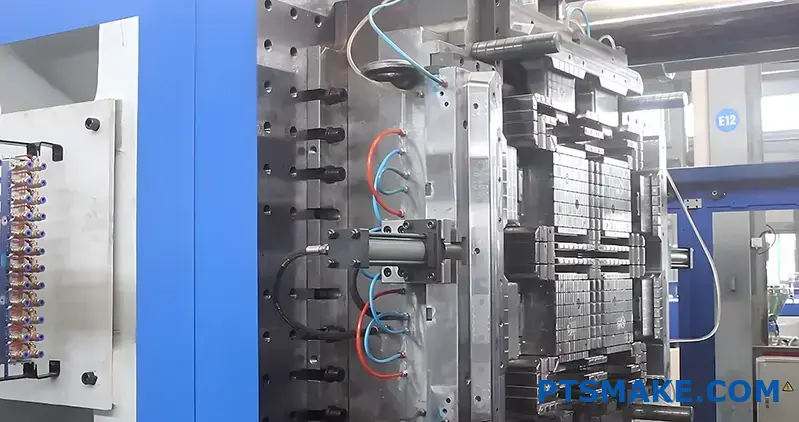

Горячеканальные системы для больших паллетных форм

Несмотря на то, что системы холодной обкатки более просты, крупные пресс-формы для пластиковых поддонов почти всегда выигрывают от применения технологии горячей обкатки. Интегрированные системы горячей обкатки обладают рядом важнейших преимуществ:

Преимущества горячеканальных систем в производстве поддонов

- Эффективность использования материалов: Исключает отходы бегунков, которые могут быть значительными в больших паллетах

- Сокращение времени цикла: Не нужно охлаждать и выталкивать бегунки

- Последовательная обработка: Поддерживает температуру материала на протяжении всего цикла заполнения

- Требования к пониженному давлению: Более низкое давление впрыска благодаря поддержанию температуры материала

- Точный контроль: Возможность балансировки потока между несколькими воротами через отдельные зоны температурного контроля

Первоначальные инвестиции в технологию горячего прогона быстро окупаются за счет экономии материалов и эффективности производства, особенно при крупносерийном производстве паллет.

Уравновешивание потока материала с помощью конструкции коллектора

Конструкция коллектора горячего тракта имеет решающее значение для обеспечения сбалансированного потока через все затворы. В компании PTSMAKE мы разрабатываем индивидуальные системы коллекторов, которые учитывают:

- Симметричные пути потока, когда это возможно

- Сбалансированные перепады давления при различной длине пути потока

- Оптимизированные диаметры каналов расплава для поддержания постоянных свойств материала

- Стратегическая тепловая изоляция для предотвращения передачи тепла на охлаждаемые секции поддона

Наш подход к проектированию коллекторов направлен не только на заполнение формы, но и на поддержание постоянных свойств материала по всему поддону. Это приводит к более равномерной усадке, уменьшению коробления и, в конечном счете, к более долговечному продукту.

Сочетание многоточечной конструкции затвора, всестороннего CAE-анализа и интегрированных систем горячего прогона позволяет нам создавать формы для пластиковых поддонов, которые производят стабильные, высококачественные детали с минимальным количеством дефектов и максимальной эффективностью. При правильном применении эти технологии позволяют значительно сократить время цикла и повысить общую производительность поддонов.

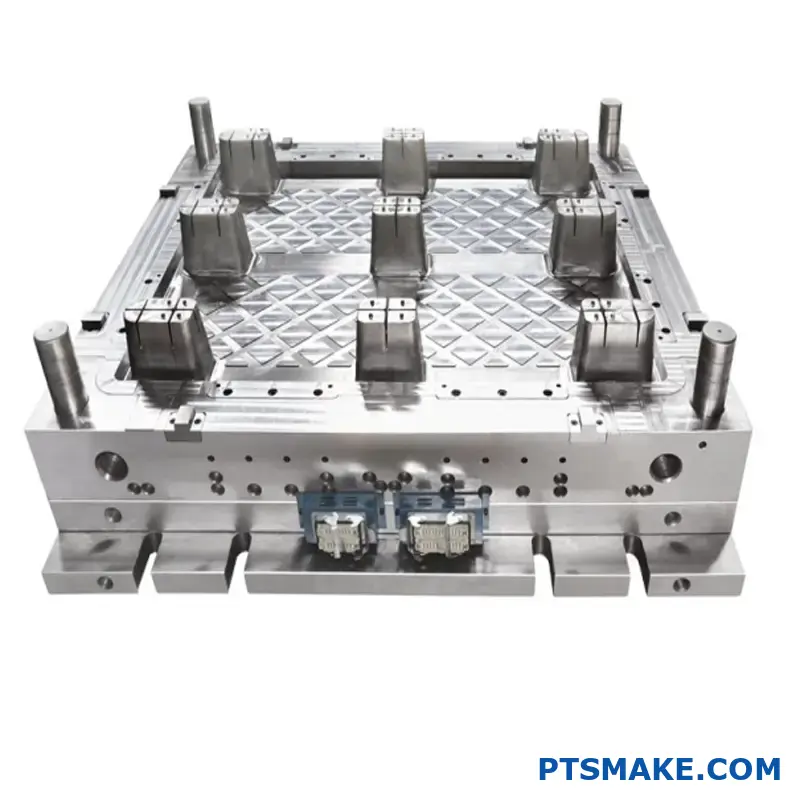

Проектирование вкладышей пресс-форм и систем охлаждения

Вы когда-нибудь задумывались, что позволяет пресс-формам для пластиковых поддонов работать с такой точностью, несмотря на экстремальные перепады температур? Секрет кроется в чуде инженерной мысли - вставках и системах охлаждения, которые работают в гармонии, чтобы раз за разом создавать безупречные изделия.

Конструкция вкладышей пресс-формы и системы охлаждения представляют собой важнейшую основу производительности пресс-форм для пластиковых поддонов. Эти компоненты обеспечивают стабильность размеров, предотвращают деформацию при термоциклировании и в конечном итоге определяют качество и эффективность производства ваших поддонов.

Важнейшая роль прецизионных вставок в пресс-формах для поддонов

Успех пресс-формы для изготовления пластиковых поддонов во многом зависит от точности и долговечности ее вставок. В компании PTSMAKE я на собственном опыте убедился, что правильно подобранные вставки могут значительно продлить срок службы пресс-формы, сохраняя при этом стабильность продукции.

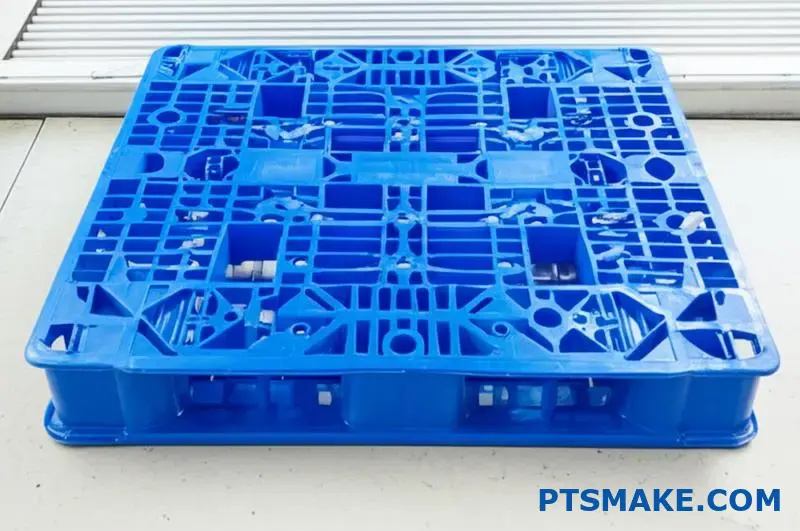

Вставки в пресс-форму - это специализированные компоненты, которые формируют критические элементы конструкции поддона. Для пластиковых поддонов они обычно включают:

- Угловые образования, которые должны выдерживать многократные удары

- Несущие реберные конструкции, обеспечивающие прочность

- Места для въезда вил и домкратов для поддонов

- Особенности штабелирования, обеспечивающие надежное размещение

Проблема со вставками в подвижных и неподвижных частях формы заключается в предотвращении их смещения во время тепловых циклов. Когда пресс-форма нагревается во время впрыска и остывает после него, тепловое расширение и сжатие создают силы, которые могут постепенно смещать вставки.

Выбор материала для долговечности вставки

Выбор материала вставки существенно влияет на производительность и долговечность. Для пресс-форм для пластиковых поддонов мы обычно рекомендуем:

| Материал вставки | Основные свойства | Лучшие приложения |

|---|---|---|

| Инструментальная сталь P20 | Хорошая вязкость, хорошая износостойкость | Общие характеристики паллет |

| Инструментальная сталь H13 | Отличная горячая твердость, хорошая износостойкость | Зоны повышенной нагрузки, углы |

| Инструментальная сталь S7 | Превосходная ударопрочность | Места, подверженные механическим ударам |

| Бериллиевая медь | Превосходная теплопроводность | Зоны, требующие быстрого охлаждения |

Каждый материал обладает определенными преимуществами, но должен соответствовать конкретным требованиям к месту установки вставки. Например, в местах повышенного износа, таких как места входа в вилку, мы часто используем вставки из закаленной стали H13 для обеспечения максимальной долговечности.

Защита вставок от теплового движения

Для предотвращения смещения при термоциклах правильная разработка вставки включает в себя несколько ключевых стратегий:

Механические анкерные системы

Самый надежный подход к обеспечению безопасности вставки - механическое крепление:

- Конструкции "ласточкин хвост - Они образуют блокирующее соединение, которое физически предотвращает движение в основных направлениях

- Плечевые замки - Ступенчатые элементы, препятствующие боковому движению

- Удерживающие штифты - Дополнительные крепежные элементы, фиксирующие вставку с разных сторон

Точные допуски при монтаже

Сайт интерференционная посадка3 между вставками и основанием формы играет решающую роль в предотвращении смещения. Обычно мы соблюдаем допуски ±0,005 мм при размещении вставок, обеспечивая надежную посадку и допуская тепловое расширение.

Стратегические объединения материалов

Избирательно используя материалы с различными коэффициентами теплового расширения, мы можем создавать системы вставок, которые сохраняют свое положение в течение всего цикла нагрева и охлаждения.

Усовершенствованные системы охлаждения для обеспечения стабильности размеров

Даже при идеально закрепленных вставках неравномерное охлаждение создает другие проблемы. Горячие точки приводят к дифференциальной усадке, короблению и увеличению времени цикла. Для пресс-форм с пластиковыми поддонами проектирование системы охлаждения является особенно сложной задачей, поскольку:

- Большая площадь поверхности, требующая равномерного охлаждения

- Различная толщина стенок по всей конструкции

- Глубокие ребра и структурные элементы, задерживающие тепло

- Необходимость быстрого цикла в производстве

Конструкция сбалансированного контура охлаждения

Эффективные системы охлаждения форм для поддонов:

- Независимые зоны охлаждения - Разные участки формы требуют различной интенсивности охлаждения

- Конформные каналы охлаждения - Они повторяют контуры геометрии поддона.

- Продвижение турбулентного потока - Специальная конструкция каналов, улучшающая теплопередачу

- Сбалансированный поток воды - Равномерное охлаждение по всем контурам

В PTSMAKE мы проводим тепловой анализ с использованием вычислительной гидродинамики, чтобы смоделировать эффективность охлаждения до начала строительства формы. Это позволяет нам выявить и устранить потенциальные "горячие точки".

Проблемы охлаждения в ребристых конструкциях

Пластиковые поддоны имеют внутренние ребра жесткости для обеспечения структурной целостности, но эти ребра создают значительные проблемы с охлаждением. Глубокие секции задерживают тепло, в то время как тонкие стенки быстро остывают, создавая неравномерную усадку.

Чтобы решить эту проблему, мы внедряем:

- Каскадные контуры охлаждения - Обеспечивает большую холодопроизводительность толстых секций

- Термоштыри - Специализированные охлаждающие элементы, проникающие вглубь ребер

- Дифференциальное охлаждение - Ступенчатое охлаждение, обеспечивающее равномерное распределение температуры

Тепловое управление для оптимизации материального потока

Помимо стабильности размеров, система охлаждения напрямую влияет на поток материалов. Стратегическое охлаждение помогает:

- Контроль последовательности застывания для предотвращения образования пустот

- Управление вязкостью материала при заполнении

- Снижение внутренних напряжений в готовом изделии

- Обеспечьте полную упаковку всех элементов

Превентивная инженерия против распространенных видов отказов

При разработке систем вставки и охлаждения для пресс-форм для пластиковых поддонов мы заранее учитываем распространенные виды отказов:

Предотвращение термической усталости

Многократные циклы нагрева и охлаждения в конечном итоге приводят к термической усталости компонентов пресс-формы. Чтобы смягчить эту проблему:

- Крепление вставки с ослабленным напряжением - Конструкции, учитывающие тепловое расширение

- Постепенные циклы нагрева/охлаждения - По возможности избегайте сильного теплового удара

- Термические барьерные покрытия - Защитные слои, снижающие теплопередачу на чувствительные компоненты

Стратегии противодействия износу

Крупносерийное производство паллет подразумевает тысячи циклов впрыска, что приводит к значительному износу поверхностей вкладышей. Наш подход включает в себя:

- Обработка поверхности - Азотирование и другие процессы закалки

- PVD-покрытия - Физическое осаждение износостойких слоев из паровой фазы

- Сменные износостойкие вставки - Конструкция позволяет легко заменять быстроизнашивающиеся компоненты

Сочетая прецизионное проектирование вкладышей с оптимизированными системами охлаждения, мы создаем пресс-формы для пластиковых поддонов, которые сохраняют стабильность размеров на протяжении всего производственного цикла. Такая интеграция обеспечивает равномерный поток материала, устраняет горячие точки и обеспечивает стабильное качество деталей при оптимизированном времени цикла.

Тщательная координация между конструкцией вкладышей и системами охлаждения в конечном итоге определяет не только качество готового поддона, но и эффективность производства и общий срок службы пресс-формы. В компании PTSMAKE такой комплексный подход к проектированию пресс-форм доказал свою важность для создания долговечных и высокопроизводительных пресс-форм для пластиковых поддонов.

Требования к системе выталкивания для паллетных форм

Вы когда-нибудь сталкивались с проблемой, когда на пластиковых поддонах остаются неприглядные следы от выталкивающих штифтов или, что еще хуже, они трескаются в процессе производства? Скрытым виновником часто является неправильно спроектированная система выталкивания - невоспетый герой успешного формования поддонов.

Хорошо продуманная система выталкивания имеет решающее значение для работы пресс-формы для пластиковых поддонов, требуя точного размещения штифтов, сбалансированного распределения усилий и надежной структурной поддержки. При правильном проектировании она обеспечивает плавное извлечение без ущерба для структурной целостности и эстетического качества поддона.

Стратегическое расположение выталкивающего штифта для оптимального выброса

При разработке систем выталкивания для пресс-форм с пластиковыми поддонами размещение штифтов имеет решающее значение. Большая площадь поверхности и сложная геометрия поддонов создают уникальные проблемы, требующие продуманных инженерных решений.

В отличие от небольших пластиковых деталей, для которых может потребоваться всего несколько выталкивающих штифтов, пластиковые поддоны обычно нуждаются в десятках стратегически расположенных штифтов для обеспечения равномерного распределения усилия при выталкивании. В компании PTSMAKE мы убедились, что правильное размещение штифтов соответствует нескольким ключевым принципам:

- Равномерное распределение силы по всей поверхности поддона

- Стратегическое позиционирование в местах максимальной жесткости конструкции

- Отказ от тонкостенных секций которые могут деформироваться под давлением выброса

- Размещение под естественными углами для минимизации сопротивления при освобождении

Расположение каждого штифта должно быть тщательно продумано с учетом особенностей конструкции паллеты, включая ребра жесткости, несущие зоны и точки крепления.

Расчет необходимой выталкивающей силы

Определение подходящей силы выталкивания начинается с понимания факторов, создающих сопротивление при удалении детали:

| Фактор | Влияние на выброс | Стратегия смягчения последствий |

|---|---|---|

| Площадь поверхности | Большая площадь контакта увеличивает сопротивление | Оптимизируйте углы наклона и текстуру |

| Усадка материала | Большая усадка обеспечивает более плотное сцепление | Отрегулируйте выбор материала и систему охлаждения |

| Текстура поверхности | Текстурированные поверхности повышают трение | Сбалансируйте требования к текстуре с потребностями выпуска |

| Углы наклона | Недостаточная тяга увеличивает сопротивление | Обеспечьте минимальную осадку 1,5° на всех вертикальных поверхностях |

| Undercuts | Создание механической блокировки | Используйте побочные действия или жертвы, где это возможно |

Для больших пресс-форм для паллет мы обычно рассчитываем минимальную выталкивающую силу в 2-3 тонны на квадратный метр проектируемой площади, в зависимости от свойств материала и особенностей конструкции.

Предотвращение дефектов, связанных с булавками

Плохо спроектированные системы выталкивания часто создают видимые дефекты на готовых паллетах. К распространенным проблемам относятся:

- Нажимные знаки - Видимые углубления в местах контакта выталкивающих штифтов с деталью

- Отбеливание при стрессе - Локальное обесцвечивание из-за чрезмерного давления выброса

- Взлом - Разрушение конструкции, вызванное неравномерной силой выброса

- Прилипание - Неполный выпуск, приводящий к задержкам в производстве и ущербу

Чтобы предотвратить эти проблемы, мы реализовали несколько специальных конструктивных особенностей:

Усовершенствованные конструкции штифтовых головок

Стандартные выталкивающие штифты с плоской головкой часто оставляют заметные следы на пластиковых поддонах. Вместо этого мы используем:

- Головки с индивидуальным профилем которые соответствуют контуру поверхности поддона

- Головки большего диаметра которые распределяют силу на большую площадь

- Полированные поверхности штифтов которые минимизируют трение и маркировку

- Многоступенчатые выталкивающие штифты которые обеспечивают постепенное освобождение

Требования к структурной поддержке систем катапультирования

Система выталкивания для пресс-форм для пластиковых поддонов должна иметь прочную опору, чтобы выдерживать тысячи производственных циклов без сбоев. Ключевые структурные компоненты включают:

Конструкция узла выталкивающей пластины

Узел выталкивающей пластины должен быть спроектирован таким образом, чтобы:

- Равномерное распределение силы на всех контактах

- Поддерживайте выравнивание на протяжении всего хода выброса

- Сопротивление прогибу под нагрузкой

- Обеспечивают плавное, контролируемое движение во время работы

Для больших паллетных форм мы обычно используем двойные выталкивающие плиты с дополнительными опорными стойками, чтобы предотвратить изгиб плит и обеспечить последовательное движение штифтов. В первичной выталкивающей плите размещаются штифты, а вторичная плита обеспечивает структурную поддержку и соединяется с выталкивающими цилиндрами.

Точность направляющей системы

Точное управление системой выброса необходимо для бесперебойной работы. В наших конструкциях предусмотрены:

- Закаленные и отшлифованные направляющие стойки для обеспечения плавного движения

- Точность втулки4 с минимальным зазором для предотвращения смещения

- Самосмазывающиеся компоненты для снижения износа и необходимости технического обслуживания

- Антиротационные функции предотвращающие скручивание во время выброса

Благодаря такому точному направлению все штифты выталкивателя выравниваются по соответствующим отверстиям, что предотвращает заклинивание и преждевременный износ.

Требования к качеству выталкивающих штифтов и принадлежностей

Отдельные компоненты системы выброса должны соответствовать строгим стандартам качества, чтобы обеспечить надежную работу:

Спецификации материалов для компонентов эжектора

Мы выбираем материалы, исходя из конкретных эксплуатационных требований:

| Компонент | Рекомендуемый материал | Основные свойства |

|---|---|---|

| Выталкивающие штифты | Инструментальная сталь H13 (HRC 48-52) | Отличная износостойкость, стабильность размеров |

| Возвратные штифты | Инструментальная сталь W1 (HRC 58-62) | Превосходная ударопрочность, хорошие износостойкие свойства |

| Выталкивающие пластины | Сталь P20 с предварительной закалкой | Хорошая обрабатываемость, достаточная прочность, стабильность |

| Путеводные столбы | Быстрорежущая сталь M2 (HRC 60-63) | Исключительная твердость, износостойкость, жесткость |

В случае применения коррозионно-активных материалов или длительного производства мы можем предложить дополнительную обработку, например, газовое азотирование или нанесение PVD-покрытий для повышения долговечности.

Требования к чистоте поверхности и допуски

Качественные компоненты выброса требуют точных допусков при изготовлении:

- Для выталкивающих штифтов требуется допуск h7 на диаметр (обычно ±0,008 мм).

- Отверстия под штифты в полостях должны иметь допуск H7 (обычно ±0,010 мм).

- Шероховатость поверхности выталкивающих штифтов должна быть Ra 0,2 мкм или лучше

- Перпендикулярность штифтов должна быть в пределах 0,01 мм на длине 100 мм

Такие жесткие допуски обеспечивают плавность работы и предотвращают преждевременный износ или заклинивание в процессе производства.

Усовершенствованные функции выталкивания для сложных конструкций паллет

Современные пластиковые поддоны часто имеют сложную конструкцию, требующую специальных решений для выталкивания:

Двухступенчатые системы выброса

Для поддонов с различной толщиной стенок или глубокими ящиками мы часто используем двухступенчатый выброс:

- Первичный выброс - Освобождение основной конструкции поддона из полости формы

- Вторичный выброс - Нацеливание на конкретные функции, требующие дополнительных усилий или движений

Такой поэтапный подход предотвращает деформацию, поскольку сначала освобождаются более прочные участки, а затем более тонкие.

Пневматические системы помощи

На особо сложных участках пневматическая помощь обеспечивает дополнительные преимущества:

- Выброс воздушной струи - Стратегически расположенные воздушные каналы помогают снять вакуум и инициировать высвобождение

- Пневматические цилиндры с последовательным управлением - Обеспечение точно рассчитанной по времени вспомогательной выталкивающей силы

- Контролируемая вентиляция - Предотвращает образование вакуума в зонах глубокой вытяжки

Эти пневматические системы работают в сочетании с механическим выталкиванием, обеспечивая полное и контролируемое освобождение деталей.

Учет технического обслуживания при проектировании системы катапультирования

Хорошо спроектированная система выброса должна также учитывать требования к долгосрочному обслуживанию:

- Легкий доступ на штифты выталкивателей и возвратные механизмы

- Стандартизированные компоненты где это возможно, чтобы упростить замену

- Функции контроля износа указывающие на необходимость технического обслуживания

- Системы смазки которые обеспечивают стабильную работу

Компания PTSMAKE разрабатывает системы выталкивания паллетных форм с интервалами технического обслуживания, которые совпадают с общим графиком обслуживания форм, что сводит к минимуму простои производства.

Реализуя эти комплексные требования к системам выталкивания, мы гарантируем, что наши пресс-формы для пластиковых поддонов обеспечивают стабильное качество деталей при минимальных производственных проблемах. Тщательная интеграция стратегического размещения штифтов, надежной структурной поддержки и высококачественных компонентов приводит к созданию систем выталкивания, которые надежно работают в течение всего срока эксплуатации пресс-формы.

Стратегический выбор стали для паллетных форм

В конкурентном мире производства пластиковых поддонов разница между прибылью и убытками часто сводится к одному критическому решению - стали, которую вы выбираете для своей формы. Эта, казалось бы, незначительная деталь может кардинально повлиять на эффективность производства и долговечность продукции.

Выбор стали для пресс-форм для пластиковых поддонов предполагает тщательный баланс между долговечностью, производительностью и экономической эффективностью. Правильный выбор стали не только определяет срок службы пресс-формы, но и влияет на продолжительность цикла, требования к техническому обслуживанию и, в конечном счете, на экономичность производства.

Критический баланс между твердостью и вязкостью

При выборе стали для пресс-форм для пластиковых поддонов я понял, что достижение правильного баланса между твердостью и прочностью абсолютно необходимо. Это не просто теоретическое соображение - оно напрямую влияет на ежедневное производство и долгосрочную рентабельность.

Твердость обеспечивает износостойкость, помогая вашей пресс-форме сохранять критические размеры на протяжении тысяч производственных циклов. Однако чрезмерная твердость часто идет в ущерб прочности, что может привести к преждевременному растрескиванию или сколам. Для пресс-форм для паллет, которые часто подвергаются значительным механическим нагрузкам во время работы, этот баланс становится особенно критичным.

Понимание свойств стали для применения в пресс-формах

Идеальная сталь для паллетных форм должна обладать несколькими ключевыми свойствами:

- Износостойкость - Способность выдерживать абразивное воздействие стеклонаполненных полимеров

- Устойчивость к коррозии - Защита от ржавчины и химического воздействия

- Обрабатываемость - Простота изготовления сложных геометрических элементов

- Полируемость - Возможность достижения требуемой чистоты поверхности

- Теплопроводность - Эффективный теплообмен для оптимальной цикличности

- Устойчивость размеров - Минимальные деформации при термообработке

- Прочность - Устойчивость к растрескиванию под действием механических нагрузок

Каждая марка стали обладает различной комбинацией этих свойств, поэтому при выборе необходимо уделить внимание тому, что важнее всего для конкретного применения.

Популярные марки стали для паллетных форм

Исходя из моего опыта работы с многочисленными производителями пластиковых поддонов, в качестве промышленных стандартов были выбраны несколько марок стали, каждая из которых имеет свои преимущества для конкретных областей применения.

Сталь P20 с предварительной закалкой: Универсальная рабочая лошадка

P20 (также известная как 1.2311 или 3Cr2Mo) остается наиболее часто используемой сталью для изготовления форм для пластиковых поддонов, и на то есть веские причины. Эта хромомолибденовая инструментальная сталь предлагает:

- Предварительно закаленное состояние (28-32 HRC), не требующее дополнительной термообработки

- Хорошая обрабатываемость и свариваемость

- Достаточная износостойкость для большинства термопластов

- Превосходная полируемость для критически важных поверхностей

- Разумная коррозионная стойкость

- Хорошая стабильность размеров

Для стандартных применений поддонов, где не ожидается сильный износ, P20 обеспечивает превосходный баланс между производительностью и экономической эффективностью. Его предварительная закалка значительно сокращает время изготовления и устраняет риск деформации при термообработке.

Инструментальная сталь H13 для горячей обработки: Чемпион по долговечности

При изготовлении поддонов из абразивных материалов, таких как стеклонаполненные полимеры, или при чрезвычайно высоких объемах производства H13 (1.2344) обеспечивает превосходные характеристики:

- Отличная горячая твердость (может быть закалена до 48-52 HRC)

- Повышенная износостойкость по сравнению с P20

- Лучшая устойчивость к термической усталости

- Хорошая прочность для противостояния ударным нагрузкам

- Отличная устойчивость к термическим трещинам

H13 требует дополнительной термообработки, что увеличивает стоимость и время выполнения заказа. Однако эти инвестиции окупаются за счет увеличения срока службы пресс-формы и снижения затрат на обслуживание при крупносерийном производстве.

Модифицированная литейная сталь 718: Альтернатива премиум-класса

Для производителей, ищущих оптимальный баланс между простотой использования P20 и долговечностью H13, модифицированная сталь 718 (1.2738) предлагает неоспоримые преимущества:

- Предварительная закалка до 35-40 HRC с возможностью сквозной закалки

- Повышенная износостойкость по сравнению со стандартным P20

- Лучше реакция азотирования5 для улучшения поверхности

- Отличная полируемость для эстетического применения

- Улучшенная равномерность твердости по всей толщине

- Улучшенная свариваемость для ремонта и модификаций

Несмотря на то, что модифицированная сталь 718 примерно на 20-30% дороже стандартной P20, она часто обеспечивает более высокую общую стоимость благодаря увеличенному сроку службы и сниженным требованиям к обслуживанию.

Варианты из нержавеющей стали: Приоритет защиты от коррозии

При производстве поддонов для пищевой, фармацевтической промышленности или для наружного применения, где коррозионная стойкость имеет первостепенное значение, необходимо использовать нержавеющие варианты:

| Марка стали | Твердость (HRC) | Устойчивость к коррозии | Относительная стоимость | Лучшие приложения |

|---|---|---|---|---|

| 420 Нержавеющая | 48-52 | Хорошо | Средний и высокий | Поддоны для пищевых продуктов |

| Нержавеющая сталь 440C | 56-58 | Умеренный | Высокий | Износостойкие коррозионные среды |

| S136 (AISI 420) | 48-52 | Превосходно | Очень высокий | Медицинские/фармацевтические поддоны |

Эти нержавеющие варианты имеют значительную надбавку к цене, но они незаменимы, когда речь идет о соблюдении нормативных требований или экстремальных условиях окружающей среды.

Стратегическое распределение материалов для оптимизации затрат

Продуманный подход к изготовлению пресс-форм для поддонов предполагает стратегическое распределение материалов - использование различных сталей для разных компонентов пресс-формы в зависимости от их специфических требований.

Гибридные строительные подходы

Вместо того чтобы создавать всю форму из одной марки стали, рассмотрите эти гибридные подходы:

Дифференциация ядра и полости - Использование более прочной стали для полости (которая обычно подвергается большему износу) и экономичной стали для сердцевины

Стратегия, основанная на вставке - Изготовление основного корпуса формы из P20 с использованием вставок H13 в местах повышенного износа, таких как:

- Места установки ворот, испытывающие эрозию материального потока

- Тонкие ребра, подверженные механическим нагрузкам

- Угловые элементы, подверженные ударным повреждениям

- Скользящие компоненты с контактом металл-металл

Оптимизация обработки поверхности - Нанесение целевых поверхностных обработок на стандартные стали:

- Азотирование для повышения твердости поверхности

- PVD-покрытия для снижения трения и износа

- Хромированное покрытие для защиты от коррозии

Такой стратегический подход позволяет снизить общие материальные затраты на 15-25% при сохранении или даже повышении производительности в критических областях.

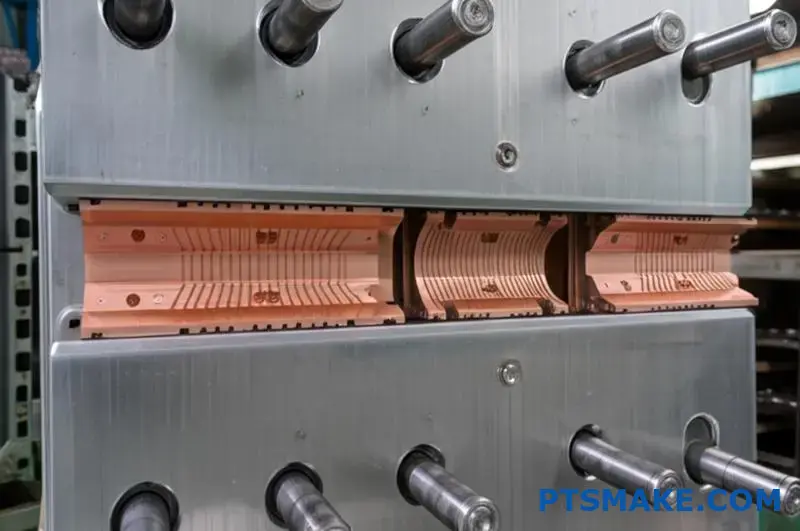

Компоненты из медных сплавов для терморегулирования

В то время как сталь составляет структурную основу паллетных форм, стратегическое использование медных сплавов значительно улучшает тепловые характеристики. Бериллиевая медь (BeCu) обладает теплопроводностью примерно в 5 раз выше, чем инструментальная сталь, что делает ее идеальной для:

- Керны в толстых секциях - Удаление тепла с участков, подверженных образованию раковин

- Зоны, требующие быстрого охлаждения - Сокращение времени цикла на критических участках

- Горячие точки, выявленные в ходе термического анализа - Балансировка общего охлаждения

Несмотря на более высокую стоимость материала, BeCu часто обеспечивает убедительную окупаемость инвестиций за счет сокращения времени цикла и повышения качества в сложных конструкциях паллет.

Последствия выбора стали для обработки

Выбор стали напрямую влияет на несколько аспектов изготовления и обслуживания пресс-формы:

Особенности обработки

Для более твердых сталей обычно требуется:

- Снижение скорости резки

- Более частая смена инструмента

- Специализированные стратегии резки

- Увеличение времени обработки

Эти факторы увеличивают первоначальную стоимость формы, но могут быть компенсированы более длительным сроком службы.

Требования к термообработке

Стали без предварительной закалки требуют тщательного планирования термообработки:

- Правильное снятие напряжения перед окончательной обработкой

- Контролируемый нагрев и охлаждение для минимизации искажений

- Несколько циклов закалки для оптимальной производительности

- Дополнительный припуск на обработку для компенсации изменений размеров

При выборе сталей со сквозной закалкой учитывайте дополнительные 2-3 недели для проведения соответствующей термообработки.

Обслуживание и работоспособность

Различные стали обладают разной степенью ремонтопригодности:

- P20 обеспечивает отличную свариваемость при ремонте

- H13 требует предварительного нагрева и специальных процедур сварки

- Для нержавеющих марок часто требуются специализированные электроды

При выборе материалов для пресс-форм учитывайте возможности технического обслуживания, особенно при крупносерийном производстве, где простои дорого обходятся.

Тщательно оценив специфические требования к пластиковым поддонам, объемы производства и затраты в течение всего срока службы, вы сможете выбрать оптимальную сталь, которая обеспечит баланс между производительностью и экономичностью. Помните, что самая дешевая сталь редко бывает самой экономичной в долгосрочной перспективе - истинным показателем является стоимость одной детали в течение всего срока службы формы.

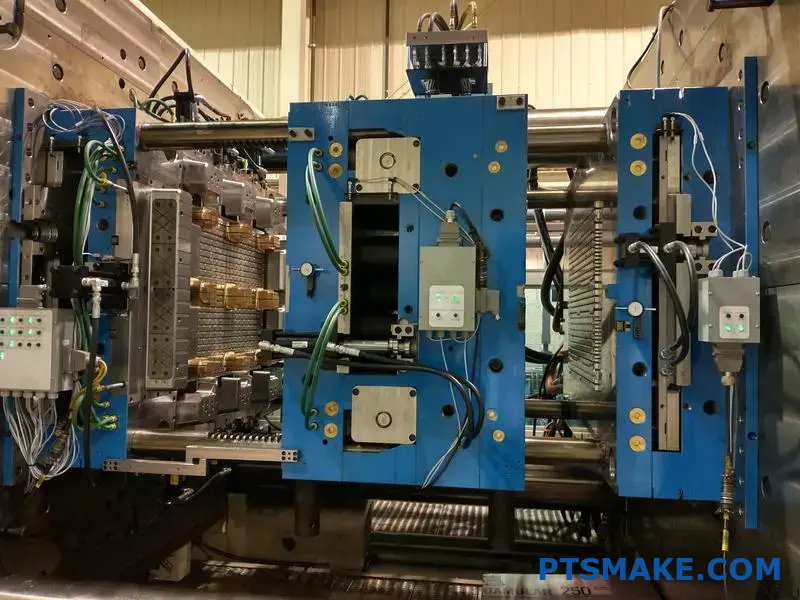

Производственное оборудование и технологии обработки

Вы когда-нибудь задумывались о том, какая точность стоит за этими безупречно сконструированными пластиковыми поддонами? Волшебство скрывается за дверями завода, где специализированное оборудование превращает необработанные конструкции в прочные промышленные рабочие лошадки.

Производство высококачественных пресс-форм для пластиковых поддонов требует сложной экосистемы, состоящей из передового оборудования и отточенных технологий обработки. Каждое оборудование, от прецизионных обрабатывающих центров до передовых систем контроля, играет решающую роль в создании форм, которые безупречно работают в течение миллионов циклов.

Основное оборудование для прецизионного производства пресс-форм для поддонов

Для создания форм для пластиковых поддонов, обеспечивающих стабильное качество продукции, требуется специализированное производственное оборудование, обеспечивающее исключительную точность и надежность. В компании PTSMAKE на нашем производственном участке установлен широкий спектр оборудования, специально разработанного для производства пресс-форм.

Высокоточные обрабатывающие центры с ЧПУ

В основе нашего процесса производства пресс-форм для поддонов лежат передовые обрабатывающие центры с ЧПУ. Эти сложные системы выполняют критические операции резки, которые превращают необработанные стальные блоки в прецизионные компоненты пресс-форм.

Для изготовления больших форм для паллет мы используем 5-осевые обрабатывающие центры со следующими характеристиками:

| Тип машины | Ключевые возможности | Лучшие приложения |

|---|---|---|

| 5-осевые фрезерные станки с ЧПУ | Сложные 3D-поверхности, подрезы | Обработка полостей и сердцевин |

| Высокоскоростное ЧПУ | Мелкие детали, превосходная обработка поверхности | Отделочные работы |

| Сверхмощное ЧПУ | Большие заготовки, обработка глубоких полостей | Обработка опорных плит и крупных деталей |

Эти станки обеспечивают точность позиционирования в пределах ±0,005 мм, что необходимо для создания идеальных сопрягаемых поверхностей между компонентами пресс-формы. При изготовлении пресс-форм для пластиковых поддонов со сложной структурой ребер и текстурированными поверхностями такая точность обеспечивает правильную подачу материала и формирование деталей.

Новейшие высокоскоростные обрабатывающие центры также обеспечивают исключительную чистоту поверхности непосредственно в процессе обработки, снижая необходимость в ручной полировке и обеспечивая более стабильное охлаждение готовых поверхностей пресс-форм.

Специализированное оборудование для электроэрозионной обработки сложных деталей

Обработка электрическим разрядом (EDM) играет решающую роль в создании элементов, которые невозможно получить при обычной обработке. Для изготовления пресс-форм для пластиковых поддонов мы используем как проволочную, так и контактную электроэрозионную обработку:

- Проволочная электроэрозионная обработка - Создает точные траектории резания для сложных форм пластин и отверстий для выталкивающих штифтов

- ЭВМ с раковиной - Формирует текстурированные поверхности и глубокие полости с острыми углами

Наше оборудование для электроэрозионной обработки может достигать тонкости поверхности Ra 0,1 мкм, что очень важно для создания текстурных рисунков, которые улучшают внешний вид поддонов и улучшают разделение при формовке.

Прецизионное шлифовальное оборудование

Плоскошлифовальные и круглошлифовальные станки обеспечивают идеальную плоскостность и точность размеров сопрягаемых поверхностей. Эти станки обеспечивают:

- Плоскостность поверхности в пределах 0,01 мм на длине 1000 мм

- Параллельность в пределах 0,005 мм

- Шероховатость поверхности Ra 0,4 мкм или лучше

Для пресс-форм для пластиковых поддонов, где правильное уплотнение между половинами формы необходимо для предотвращения вспышек, прецизионное шлифование создает идеальные сопрягаемые поверхности, которые обеспечивают стабильность размеров в течение всего срока эксплуатации формы.

Современные установки для термообработки

Термообработка играет решающую роль в определении производительности и долговечности форм для пластиковых поддонов. Наши возможности по термообработке включают:

- Вакуумная термообработка - Минимизирует искажения и предотвращает окисление поверхности

- Печи с контролируемой атмосферой - Обеспечивает равномерную закалку крупных деталей

- Криогенная обработка - Повышает износостойкость высокопроизводительных пресс-форм

- Обработка для снятия стресса - Предотвращает коробление при обработке и эксплуатации

При крупносерийном производстве пластиковых поддонов правильно термически обработанные формы обеспечивают значительно больший срок службы, часто миллионы циклов до необходимости технического обслуживания.

Передовые метрологические системы для обеспечения качества

Контроль качества имеет первостепенное значение при производстве форм для пластиковых поддонов. Наши системы контроля проверяют соответствие каждого размера строгим техническим условиям до начала сборки.

Координатно-измерительные машины (КИМ)

Наши системы КИМ обеспечивают комплексную проверку сложных 3D-геометрий, измеряя:

- Точность размеров с точностью до ±0,003 мм

- Допуски формы, включая плоскостность, округлость и цилиндричность

- Позиционные отношения между критическими характеристиками

При изготовлении пресс-форм для пластиковых поддонов с десятками выталкивающих штифтов, каналов охлаждения и сопрягаемых поверхностей такая точность обеспечивает правильное выравнивание и функционирование всех компонентов.

Оптические измерительные системы

Оптическое сканирование позволяет получить текстуры поверхности и мелкие детали:

- Бесконтактное измерение тонких элементов

- Быстрое сканирование сложных геометрических форм

- Сравнение с моделями CAD с помощью цветных карт отклонений

Эта технология особенно ценна для текстурированных поверхностей пластиковых поддонов, обеспечивая неизменный внешний вид нескольких пресс-форм, когда масштабирование производства требует использования нескольких инструментов.

Цифровые формовочные системы для управления технологическим процессом

Современное производство пластиковых поддонов основано на сложных технологиях инжекции формовочные машины6 с передовыми системами управления. Эти цифровые системы обеспечивают:

Точное управление параметрами

Современные системы литья под давлением обеспечивают беспрецедентный контроль над:

- Профили давления впрыска - Программируется на несколько этапов для оптимального заполнения

- Температурное зонирование - Независимый контроль различных зон пресс-формы

- Распределение усилия зажима - Обеспечение надлежащего уплотнения, несмотря на большие размеры пресс-формы

- Оптимизация времени охлаждения - Баланс между временем цикла и качеством деталей

Для больших пластиковых поддонов эти средства контроля предотвращают такие распространенные дефекты, как коробление, раковины и неполное заполнение, которые в противном случае могли бы снизить производительность.

Интегрированные системы мониторинга

Контроль в режиме реального времени обеспечивает стабильное качество на всех этапах производства:

- Датчики давления в полости, обнаруживающие нарушения заполнения

- Контроль температуры во всей пресс-форме

- Проверка силы зажима для предотвращения вспышки

- Анализ времени цикла для непрерывной оптимизации

Эти системы мониторинга позволяют операторам выявлять потенциальные проблемы до того, как они приведут к появлению бракованных деталей, поддерживая стабильное качество на протяжении всего производственного цикла.

Технология адаптивной обработки

В новейших системах формовки используются алгоритмы машинного обучения:

- Обнаружение смещения процесса до того, как оно повлияет на качество детали

- Автоматическая настройка параметров для компенсации колебаний материала

- Оптимизация времени цикла на основе исторических данных о производительности

- Прогнозирование необходимости технического обслуживания до возникновения неисправностей

При производстве пластиковых поддонов, где постоянство является важнейшим условием устойчивости к штабелированию и несущей способности, эти адаптивные системы обеспечивают единое качество миллионов деталей.

Человеческая экспертиза: Критический фактор

Несмотря на все передовое оборудование, самым ценным активом в производстве форм для пластиковых поддонов остается квалифицированный персонал. В PTSMAKE наша команда включает в себя:

Мастера по изготовлению инструментов

Наши инструментальщики обладают десятилетним опытом работы:

- Глубокое понимание поведения материалов в процессе обработки

- Возможность достижения идеального прилегания компонентов

- Опыт ручной отделки и полировки

- Навыки поиска и устранения неисправностей при решении сложных проблем с пресс-формами

Их мастерство гарантирует, что каждая форма для пластиковых поддонов не только соответствует техническим требованиям, но и обеспечивает оптимальную производительность в производстве.

Инженеры-технологи

Наши инженеры-технологи преодолевают разрыв между проектированием и производством:

- Оптимизация стратегий обработки для повышения эффективности и качества

- Разработка специализированных приспособлений для сложных компонентов

- Создание стандартизированных процедур для получения стабильных результатов

- Реализация инициатив по постоянному совершенствованию

Их опыт позволяет создавать пресс-формы, которые не только хорошо работают на начальном этапе, но и сохраняют эти характеристики на протяжении всего срока эксплуатации.

Специалисты по контролю качества

Специализированный персонал отдела контроля качества гарантирует, что каждый компонент соответствует нашим строгим стандартам:

- Всесторонняя проверка всех критических размеров

- Документирование всех измерений для обеспечения прослеживаемости

- Проверка окончательной сборки перед испытанием

- Проверка производительности в производственных условиях

Их тщательное внимание к деталям позволяет избежать дорогостоящих проблем в процессе производства, гарантируя, что формы для пластиковых поддонов обеспечивают стабильную производительность с первого выстрела.

Сочетая передовое оборудование и опытный персонал, PTSMAKE создает формы для пластиковых поддонов, которые обеспечивают исключительную производительность, долговечность и ценность. Наши комплексные производственные возможности гарантируют, что каждый компонент пресс-формы отвечает самым высоким стандартам точности и качества, в результате чего пластиковые поддоны неизменно превосходят ожидания наших клиентов.

Методы производства блоков для больших паллетных форм

Вы когда-нибудь задумывались, как с такой точностью изготавливаются массивные пластиковые поддоны, на которых перевозятся тонны грузов? Секрет заключается не в изготовлении одной гигантской формы, а в умной технологии производства, которая разбивает кажущееся невозможным на управляемые части.

Блочное сращивание представляет собой революционный подход к изготовлению больших паллетных форм, разделяя сложные конструкции на более мелкие, управляемые части, которые можно производить одновременно. Этот метод значительно сокращает производственные циклы, обеспечивая точность изготовления, которая была бы сложной или невозможной при использовании традиционных подходов, предусматривающих изготовление одной детали.

Основы производства сплайсинга блочного типа

При решении задачи производства больших форм для пластиковых поддонов традиционные подходы к изготовлению отдельных деталей часто сталкиваются с серьезными ограничениями. Огромные размеры форм для поддонов (обычно 1200×1000 мм и более) создают проблемы для механической обработки, термообработки и контроля качества. Блочное производство предлагает элегантное решение, разбивая эти массивные формы на управляемые секции.

Концепция удивительно проста и в то же время эффективна: вместо того чтобы создавать одну огромную форму, мы делим ее на несколько блоков, которые можно изготавливать независимо друг от друга и затем собирать с высокой точностью. Такой подход превращает громоздкий и трудоемкий проект в параллельные рабочие процессы, которые можно оптимизировать по отдельности.

В компании PTSMAKE я внедрил эту методологию для многих клиентов, постоянно добиваясь сокращения времени выполнения заказа на 30-40% по сравнению с традиционными подходами. Преимущества выходят за рамки просто скорости - этот метод обеспечивает превосходную точность и контроль качества на протяжении всего производственного процесса.

Стратегическое планирование блочного подразделения

Успех сращивания блочного типа начинается с продуманного разделения формы на соответствующие секции. На этом этапе планирования учитывается несколько важнейших факторов:

- Структурная целостность - Деление на блоки должно сохранять общую прочность конструкции

- Функциональные границы - Разделение по естественным функциональным границам паллетной конструкции

- Доступность производства - Создание блоков, которые можно эффективно обрабатывать на имеющемся оборудовании

- Точность сборки - Планирование высокоточного соединения блоков при сборке

- Терморегулирование - Обеспечение надлежащей интеграции каналов охлаждения через границы блоков

Планирование разделения обычно начинается с анализа 3D-модели, определения логических точек разделения, которые минимизируют вмешательство в критически важные элементы, такие как каналы охлаждения, расположение выталкивающих штифтов и структурные элементы.

Преимущества параллельной обработки

Наиболее значительным преимуществом блочного сращивания является возможность одновременной обработки нескольких компонентов. Такой параллельный рабочий процесс дает множество преимуществ:

| Преимущество | Традиционный метод | Метод блочного сращивания |

|---|---|---|

| Использование оборудования | Требуется одна большая машина | Несколько небольших машин могут использоваться одновременно |

| Время обработки | Последовательные операции над одной большой деталью | Параллельные операции над несколькими блоками |

| Термообработка | Сложная работа с крупными деталями с риском деформации | Более равномерная и контролируемая для небольших блоков |

| Контроль качества | Сложность при больших размерах | Возможность точной проверки каждого блока |

| Управление рисками | Одна ошибка влияет на всю форму | Проблемы, связанные с отдельными блоками |

Такой параллельный подход значительно сокращает критический путь в графике проекта. Например, пока один блок проходит термообработку, другой может находиться на этапе механической обработки, а третий - на этапе финишной обработки.

Прецизионные методы соединения для сборки блоков

Эффективность производства блочного сращивания зависит от точности соединения отдельных компонентов. Несколько передовых технологий обеспечивают бесшовную интеграцию:

Высокоточная механическая блокировка

Современная технология сращивания блоков основана на сложных механизмах блокировки:

- Соединения типа "ласточкин хвост - Обеспечивают механическую прочность соединяемых поверхностей

- Системы ключей - Обеспечьте идеальное выравнивание между соседними блоками

- Ступенчатые интерфейсы - Создание самоцентрирующихся поверхностей, предотвращающих смещение

Эти механические соединения работают в сочетании с крепежными системами, создавая единую конструкцию, которая функционирует так, как будто она изготовлена из одного куска.

Прецизионные крепежные системы

Помимо геометрии сцепления, специальные системы крепления надежно фиксируют блоки:

- Болты из высокопрочной стали - Обеспечивают силу зажима для сохранения положения во время термоциклирования

- Конические штифты - Обеспечьте точное позиционирование между соседними блоками

- Расширительные дюбели - Компенсация теплового расширения во время работы

Конструкция крепежной системы должна учитывать температурные циклы, которым подвергается форма в процессе производства, обеспечивая герметичность соединений, несмотря на многократное нагревание и охлаждение.

Вопросы финишной обработки поверхности

Стыковочные поверхности между блоками требуют исключительной обработки поверхности:

- Создают герметичные уплотнения, предотвращающие проникновение пластика

- Обеспечивают максимальную площадь контакта для термопереноса

- Обеспечивают жесткость конструкции по всей сборке

Обычно мы обрабатываем эти поверхности до Ra 0,4 мкм или выше, часто с дополнительной ручной притиркой для достижения идеальных сопрягаемых поверхностей.

Тепловой контроль за границами блоков

Одним из самых сложных аспектов сращивания блоков является поддержание эффективного охлаждения на границах блоков. Пластиковые поддоны требуют равномерного охлаждения для предотвращения коробления и обеспечения равномерной усадки.

Конструкция поперечного канала охлаждения

Чтобы обеспечить эффективное охлаждение, мы используем несколько специализированных технологий:

- Соединения с кольцевым уплотнением - Позволяет каналам охлаждения пересекать границы блоков без утечек

- Модульные охлаждающие коллекторы - Равномерно распределяйте охлаждающую жидкость по всем блокам

- Материалы для тепловых интерфейсов - Улучшение теплообмена между поверхностями блоков

- Резервные каналы охлаждения - Обеспечьте резервное охлаждение, если один из каналов будет ограничен

При проектировании системы охлаждения необходимо учитывать как тепловые требования конструкции поддона, так и физические ограничения, связанные с делением на блоки.

Валидация теплового моделирования

Перед началом производства мы проводим комплексное тепловое моделирование всей сборки:

- Анализ методом конечных элементов подтверждает равномерное охлаждение по всей форме

- Моделирование потока проверяет сбалансированное распределение охлаждающей жидкости по всем каналам

- Анализ термоциклирования позволяет прогнозировать расширение и сужение межблочных границ

Такое моделирование позволяет нам уточнить конструкцию до резки стали, гарантируя, что готовая форма будет обеспечивать постоянное охлаждение, несмотря на модульную конструкцию.

Практические преимущества в производственной деятельности

Производство блочного сращивания имеет ряд практических преимуществ, помимо ускорения сроков выполнения заказа:

Улучшенное обслуживание и ремонтопригодность

При повреждении или износе традиционной цельной формы ремонт может быть очень сложным и длительным. С блочной конструкцией:

- Отдельные блоки можно извлекать и ремонтировать без демонтажа всей формы

- Поврежденные участки можно заменить, а не ремонтировать всю форму

- Специализированные поверхности могут быть обновлены или изменены независимо друг от друга

Такой модульный подход значительно сокращает время простоя и затраты на ремонт в течение всего срока эксплуатации пресс-формы.

Содействие изменению дизайна

Требования рынка к пластиковым поддонам меняются с течением времени, и конструкции часто нуждаются в модификации. Блочная конструкция позволяет:

- Целенаправленное обновление специфических характеристик паллет путем замены только соответствующих блоков

- A/B-тестирование вариантов дизайна путем замены альтернативных блоков

- Постепенная модернизация компонентов пресс-формы без полной замены

Такая гибкость продлевает срок службы инвестиций в пресс-формы и позволяет производителям более эффективно адаптироваться к меняющимся потребностям рынка.

Преимущества транспортировки и логистики

Большие цельные пресс-формы представляют собой серьезную логистическую проблему:

- Может превышать допустимый вес стандартного погрузочно-разгрузочного оборудования

- Требуются специальные меры по транспортировке

- Создают проблемы с безопасностью при установке и перемещении

Блочное строительство решает эти проблемы, позволяя перевозить форму управляемыми секциями и собирать ее на месте, упрощая логистику и снижая сопутствующие расходы.

Метод блочного сращивания представляет собой значительное достижение в производстве форм для больших поддонов. Разделяя сложные формы на управляемые части, этот подход позволяет ускорить производство, повысить точность и гибкость на протяжении всего жизненного цикла формы. Производителям, стремящимся оптимизировать свои возможности по производству пластиковых поддонов, эта методология предлагает неоспоримые преимущества как на начальном этапе производства, так и в долгосрочной перспективе.

Преимущества современного пластикового паллетного формования

Вы когда-нибудь задумывались, почему ведущие логистические компании по всему миру быстро переходят с деревянных на пластиковые паллеты? Это не просто следование модным тенденциям, а значительные технологические достижения в области формовки пластиковых поддонов, которые обеспечивают принципиально новые преимущества для всех цепочек поставок.

Современное формование пластиковых поддонов сочетает в себе передовые инженерные разработки, экологичные материалы и точность производства, что позволяет создавать продукцию, превосходящую традиционные альтернативы практически по всем параметрам. От воздействия на окружающую среду до операционной эффективности - эти инновации революционизируют способы перемещения товаров по глобальным цепочкам поставок.

Экологическая революция в производстве пластиковых поддонов

Заблуждение о том, что пластиковые паллеты небезопасны для окружающей среды, не так уж далеко от реальности. Современные пластиковые паллеты превратились в один из самых экологичных вариантов обработки материалов благодаря нескольким ключевым инновациям.

Системы рециркуляции с замкнутым циклом

Одним из наиболее значимых преимуществ современного производства пластиковых поддонов является внедрение систем замкнутого цикла переработки. В отличие от деревянных поддонов, которые со временем раскалываются и превращаются в отходы, пластиковые поддоны могут быть:

- Полностью перерабатывается по окончании срока службы

- Переработка в новые поддоны с минимальными потерями качества

- Не допускать попадания на свалки на неопределенный срок

- Отслеживаются на протяжении всего жизненного цикла с помощью встроенной технологии RFID

В компании PTSMAKE мы помогаем клиентам внедрять системы, в которых поврежденные поддоны собираются, измельчаются и напрямую включаются в новое производство, создавая по-настоящему круговую экономику в сфере обработки материалов.

Инновационное использование пластика после переработки

Современные технологии формовки поддонов значительно продвинулись в использовании материалов, переработанных после потребления (PCR):

| Тип материала | Возможность переработки вторичного сырья | Приложения |

|---|---|---|

| ПНД | До 100% переработанного содержимого | Поддоны общего назначения |

| PP | 30-70% содержание вторичного сырья | Химически стойкие приложения |

| Смешанные пластики | 80-100% содержание вторичного сырья | Паллеты эконом-класса |

Это позволяет превратить то, что в противном случае было бы отходами пластика, в ценные, функциональные изделия с многолетним сроком службы. Экологические преимущества очевидны - каждый поддон из переработанного пластика может предотвратить попадание примерно 3-4 кг пластика на свалки или в океаны.

Снижение углеродного следа за счет оптимизации конструкции

Передовые технологии формовки позволяют нам создавать пластиковые поддоны, которые:

- Весит на 30-40% меньше, чем аналогичные деревянные поддоны

- Требуется меньше грузовиков для перевозок

- Сокращение расхода топлива при распределении

- Минимизация выбросов углекислого газа на протяжении всего жизненного цикла

Благодаря анализу методом конечных элементов и оптимизации конструкции современные технологии формовки позволяют создавать поддоны, которые обеспечивают максимальную прочность при минимальном использовании материалов, что является беспроигрышным вариантом как с точки зрения экономики, так и с точки зрения экологической устойчивости.

Возможности настройки для специализированных приложений

В отличие от деревянных поддонов с ограниченной гибкостью конструкции, современные пластиковые поддоны предлагают беспрецедентные возможности персонализации, позволяющие решать конкретные отраслевые задачи.

Особенности конструкции с учетом специфики отрасли

Современные технологии формовки позволяют включать специализированные элементы, предназначенные для конкретных отраслей промышленности:

Применение в фармацевтике и медицине

Для транспортировки фармацевтической продукции мы можем создать паллеты с:

- Полностью герметичные поверхности, предотвращающие загрязнение

- Встроенная функция отслеживания RFID для соблюдения нормативных требований

- Интеграция температурного мониторинга

- Совместимость со стерилизацией

Требования к обработке пищевых продуктов

Поддоны для пищевых продуктов имеют преимущества:

- Антимикробные добавки, подавляющие рост бактерий

- Гладкие, непористые поверхности, предотвращающие попадание пищи

- Возможность промывки под высоким давлением

- Обнаружение металлов для протоколов безопасности пищевых продуктов

Электроника и чувствительные компоненты

Для хрупкой электроники предлагается формовка пластиковых поддонов:

- Антистатические свойства для защиты чувствительных компонентов

- Точное соблюдение размеров для автоматизированной обработки

- Гладкие поверхности, на которых не образуются частицы и пыль

- Огнестойкие добавки для обеспечения безопасности

Возможности модульного строительства

Передовые технологии формовки позволяют создавать модульные конструкции паллет, которые ранее были невозможны:

- Взаимозаменяемые компоненты, которые можно собирать в различные конфигурации

- Сменные детали для увеличения срока службы

- Совместимость различных типов поддонов в одной системе

- Настраиваемые размеры сверх стандартных

Такая модульность обеспечивает менеджерам по логистике беспрецедентную гибкость, позволяющую адаптировать системы обработки материалов к меняющимся требованиям без полной замены парка оборудования.

Цветовое кодирование и возможности брендинга

Современные пластиковые паллеты могут быть окрашены и брендированы:

- Цветовое кодирование для управления запасами и маршрутизации

- Встроенные логотипы и текст, которые не стираются

- Высоковидимые безопасные цвета для конкретных областей применения

- Нестандартные эстетические решения для розничной торговли или демонстрации

Эти функции повышают операционную эффективность и улучшают видимость бренда во всей цепочке поставок.

Гигиенические преимущества благодаря непористой конструкции

Непористая природа пластиковых поддонов, созданных с помощью современных технологий формования, обеспечивает значительные преимущества при использовании в областях, требующих соблюдения гигиены.

Устранение мест обитания бактерий

В отличие от деревянных поддонов, которые впитывают жидкости и укрывают бактерии в трещинах и зернах, пластиковые поддоны:

- Полностью противостоит впитыванию влаги

- Не оставляют щелей для размножения бактерий

- Поддерживать чистоту при многократном использовании

- Предотвращение перекрестного загрязнения между грузами

Это делает их идеальными для применения в пищевой промышленности, фармацевтике и здравоохранении, где гигиена имеет первостепенное значение.

Расширенные возможности очистки и дезинфекции

Современное формование пластиковых поддонов позволяет создавать конструкции, совместимые с передовыми процессами очистки:

- Высокотемпературная очистка паром (до 121°C)

- Химическая дезинфекция без разрушения материала

- Совместимость с автоматизированными системами мойки

- Мойка под давлением без ущерба для целостности конструкции

Благодаря таким возможностям очистки пластиковые поддоны сохраняют гигиенические условия на протяжении всего срока службы, что невозможно при использовании деревянных альтернатив.

Значительные преимущества по стоимости по сравнению с традиционными материалами

Пожалуй, самым весомым преимуществом современного литья пластиковых поддонов является существенная экономия средств, которую оно обеспечивает в нескольких измерениях.

Увеличенный срок службы

В то время как деревянные поддоны обычно служат 15-30 рейсов, прежде чем потребуют ремонта или замены, пластиковые поддоны регулярно доставляются:

- 100+ поездок в системах с замкнутым циклом

- Срок службы 5-10 лет при нормальных условиях

- Неизменная производительность на протяжении всего срока службы

- Предсказуемые требования к техническому обслуживанию

Увеличенный срок службы значительно снижает общую стоимость владения, даже если первоначальная цена покупки может быть выше, чем у деревянных альтернатив.

Уменьшение повреждений при транспортировке и потерь продукции

Точность изготовления, возможная при современном литье пластиковых поддонов, позволяет создавать изделия, которые:

- Сохраняют стабильность размеров на протяжении всего срока службы

- Устраните выступы ногтей, которые повреждают товары

- Обеспечивают равномерное распределение нагрузки для защиты изделий

- Предотвращает попадание осколков и загрязнение товаров

Снижая уровень повреждения продукции на 40%, пластиковые поддоны обеспечивают значительную экономию, которая часто не учитывается при традиционных расчетах рентабельности инвестиций.

Исключение расходов на нормативно-правовое регулирование

Международные правила перевозки, такие как ISPM-15, требуют, чтобы деревянные поддоны подвергались термической обработке или фумигации для предотвращения передачи вредителей. Пластиковые поддоны:

- Не подпадают под действие этих фитосанитарных норм

- Исключить расходы на лечение

- Избегайте задержек с отправкой из-за проверок

- Предотвращение химического загрязнения при фумигации

Для компаний, занимающихся международной торговлей, только эти преимущества могут оправдать переход на пластиковые поддоны.

Современные технологии формовки пластиковых поддонов превратили то, что когда-то было простым инструментом для перемещения материалов, в сложное логистическое решение, обеспечивающее неоспоримые преимущества в области экологической устойчивости, персонализации, гигиены и экономической эффективности. Поскольку цепочки поставок продолжают оптимизироваться для повышения эффективности и устойчивости, внедрение этих передовых технологий формовки будет ускоряться, что еще больше увеличит разрыв между пластиковыми и традиционными деревянными паллетами.

Узнайте, как это важнейшее свойство материала влияет на конструкцию и производительность паллет. ↩

Узнайте, как полимерные цепи выравниваются во время впрыска и влияют на структурную целостность готового поддона. ↩

Узнайте об этом важнейшем инженерном принципе, обеспечивающем стабильность компонентов при термоциклировании. ↩

Узнайте, как правильный выбор втулки влияет на долгосрочные характеристики системы выброса и требования к техническому обслуживанию. ↩

Узнайте, как этот процесс поверхностного упрочнения может продлить срок службы пресс-форм, сохраняя при этом прочность сердцевины. ↩

Узнайте о последних достижениях в технологии термопластавтоматов и о том, как они улучшают производство пластиковых поддонов. ↩