Вы пытаетесь найти подходящий материал для сложных задач, где стандартные пластики не справляются? Многие инженеры сталкиваются с проблемами, когда компоненты должны выдерживать экстремальные температуры, химические вещества или механические нагрузки. Традиционные пластмассы просто не выдерживают, что приводит к частым поломкам и дорогостоящей замене деталей.

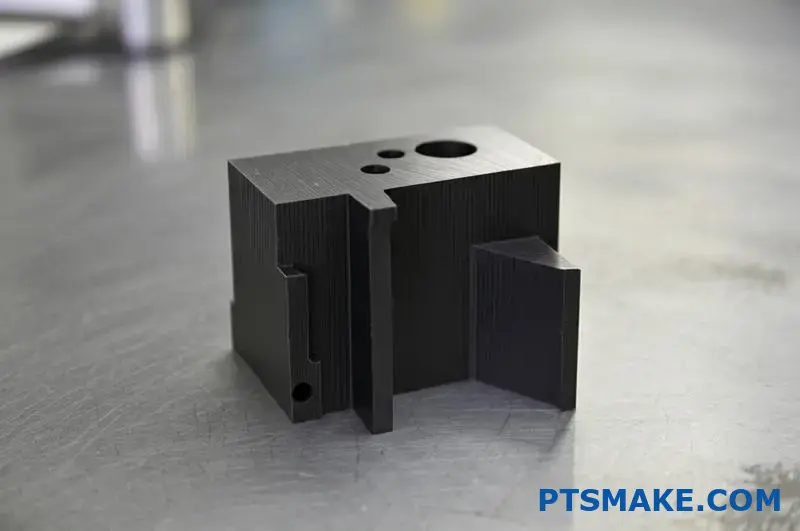

Обработка PEEK - это процесс резки, сверления и придания формы материалу из полиэфирэфиркетона (PEEK) с помощью станков с ЧПУ. Этот высокопроизводительный термопласт обладает исключительной термостойкостью до 480°F, превосходной химической стойкостью и прочностью, сравнимой с некоторыми металлами.

Я работал с многочисленными клиентами, которые перешли на обработку PEEK для своих критически важных компонентов. Результаты говорят сами за себя - более долговечные детали, улучшенная работа в жестких условиях и сокращение циклов технического обслуживания. Если вы задаетесь вопросом, может ли PEEK стать решением для вашей задачи, продолжайте читать, чтобы узнать об уникальных свойствах и методах обработки, которые делают этот материал столь ценным в точном производстве.

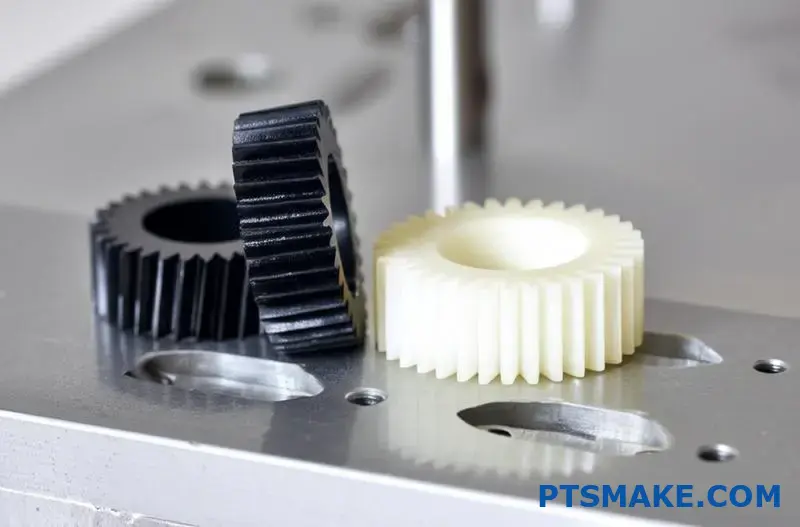

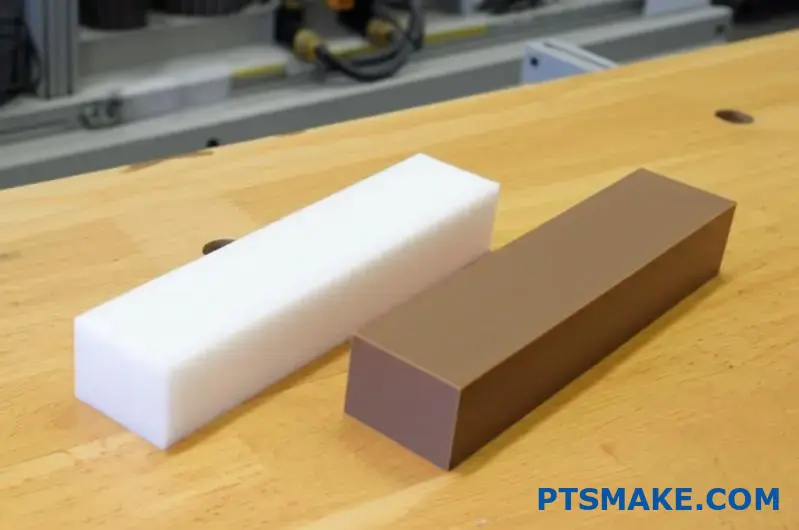

Является ли PEEK лучше, чем Delrin для обработки?

Вы когда-нибудь оказывались перед дилеммой выбора материала, разрываясь между PEEK и Delrin для своего критически важного инженерного проекта? Когда производительность имеет значение, а отказ - не вариант, выбор неправильного пластика может привести к преждевременному износу, простою оборудования и дорогостоящему перепроектированию.

В то время как PEEK обеспечивает превосходную термостойкость (до 480°F), исключительную химическую стабильность и более высокую прочность, Delrin (POM) обеспечивает лучшую обрабатываемость, стабильность размеров и более низкую стоимость. Выбор "лучшего" варианта полностью зависит от ваших конкретных требований к применению и бюджетных ограничений.

Понимание PEEK и Delrin: Фундаментальные различия

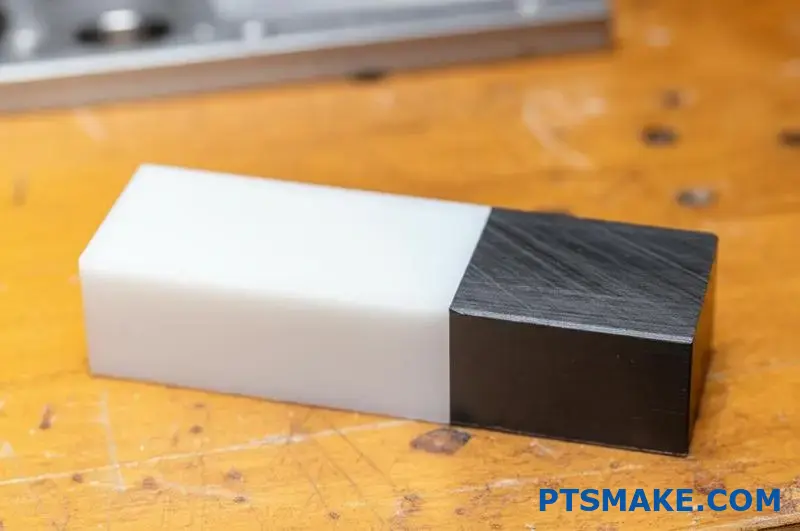

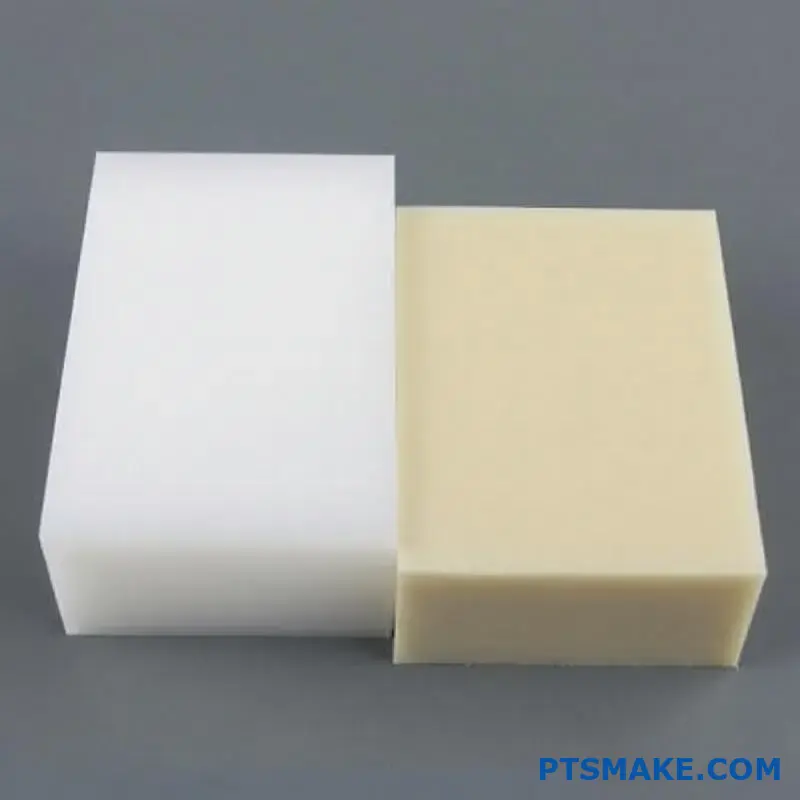

При сравнении этих двух высокопроизводительных инженерных пластмасс важно понимать их основной состав и характеристики. PEEK (Polyetheretherketone) - это полукристаллический термопласт с исключительной устойчивостью к термической деградации, а Delrin (Polyoxymethylene или POM) - это ацетальный гомополимер, известный своей превосходной стабильностью размеров.

Сравнение свойств материалов

Физико-механические свойства этих материалов существенно влияют на характеристики их обработки и конечные эксплуатационные характеристики.

| Недвижимость | PEEK | Дельрин (POM) |

|---|---|---|

| Температура теплового отклонения | 315°F (157°C) | 257°F (125°C) |

| Прочность на разрыв | 14 500 фунтов на квадратный дюйм | 10 000 фунтов на квадратный дюйм |

| Химическая стойкость | Превосходно (устойчив к большинству кислот и щелочей) | Хорошо (чувствителен к воздействию сильных кислот) |

| Износостойкость | Превосходный | Очень хорошо |

| Фактор стоимости | На 4-5× выше, чем у Delrin | Умеренный |

| Плотность | 1,32 г/см³ | 1,41 г/см³ |

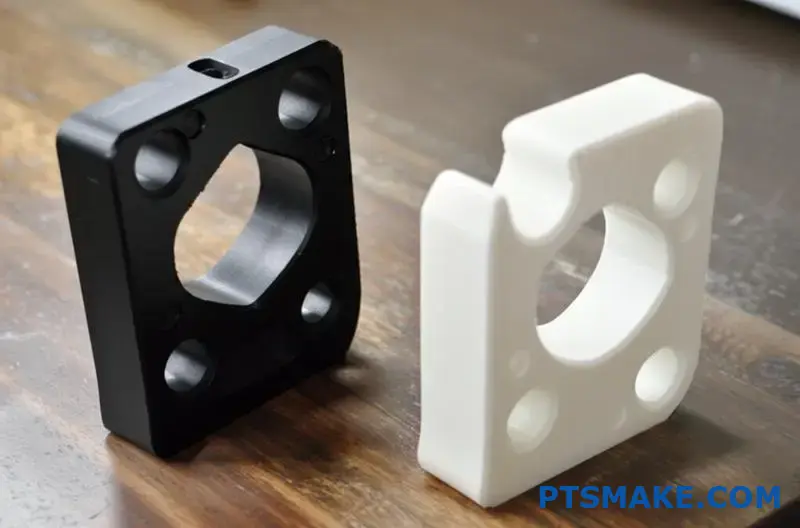

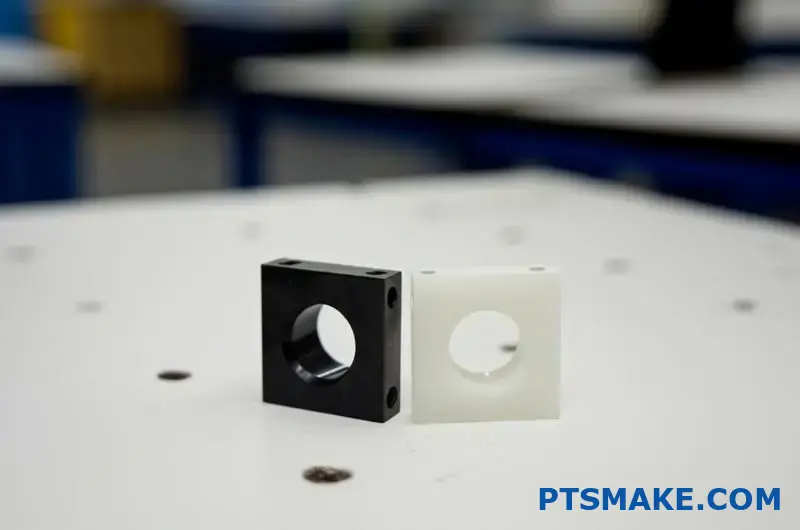

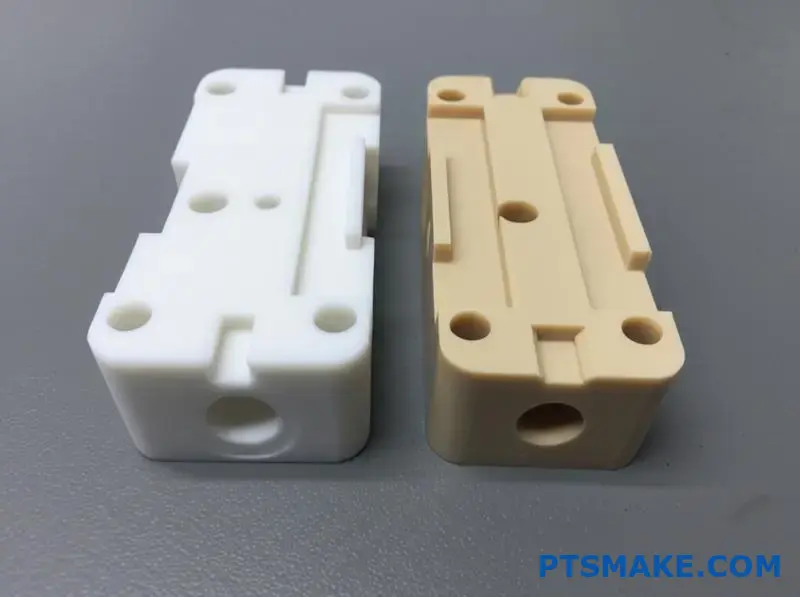

Характеристики обработки: Как они работают под инструментом

По опыту работы в PTSMAKE, я обнаружил, что обрабатываемость часто является решающим фактором при выборе между этими материалами. Дельрин обычно обрабатывается более предсказуемо, чем ПЭЭК, и позволяет получить более гладкую поверхность с меньшими усилиями.

Износ инструмента и параметры резания

PEEK более абразивен для режущих инструментов, что требует более частой замены инструмента. При обработке PEEK мы обычно снижаем скорость резания примерно на 15-20% по сравнению с Delrin, чтобы минимизировать накопление тепла. Это очень важно, поскольку низкая теплопроводность PEEK приводит к концентрации тепла в зоне резания, что может вызвать тепловая деформация1 при отсутствии надлежащего управления.

Дельрин, с другой стороны, обеспечивает отличную стабильность размеров при обработке и может резаться на более высоких скоростях. Он меньше изнашивает инструмент и, как правило, требует меньше специальных технологий обработки.

Особенности отделки поверхности

Одним из преимуществ Delrin является его способность достигать превосходной чистоты поверхности при стандартных параметрах обработки. PEEK часто требует дополнительных этапов полировки для достижения сопоставимого качества поверхности.

Анализ затрат и выгод для инженерных приложений

Разница в стоимости между этими материалами может быть существенной. PEEK обычно стоит в 4-5 раз дороже Delrin, поэтому важно оценить, оправдывают ли его премиальные свойства вложенные средства.

Когда PEEK оправдывает свою высокую цену

Я рекомендую PEEK для применения в таких областях, как:

- Экстремальные рабочие температуры (выше 250°F)

- Агрессивные химические среды

- Высокая механическая нагрузка при повышенных температурах

- Медицинские или аэрокосмические применения, требующие биосовместимости или огнестойкости

Когда Delrin - лучший выбор

Дельрин имеет больше экономического смысла, когда:

- Рабочая температура не превышает 180°F

- Химическое воздействие ограничено умеренными растворителями

- Чувствительность к затратам является одним из основных факторов

- Детали требуют высокой стабильности размеров и точности обработки

- Высокие объемы производства делают стоимость материалов существенным фактором

Отраслевые соображения

В разных отраслях промышленности приоритет отдается разным свойствам материала. В аэрокосмической отрасли, куда мы поставляли множество компонентов, огнестойкость PEEK и исключительное соотношение прочности и веса часто оправдывают его более высокую стоимость. Для автомобильной промышленности часто выигрывает Delrin, сочетающий разумную стоимость и хорошие механические свойства.

Применение в медицине и пищевой промышленности

Для медицинского оборудования биосовместимость и устойчивость PEEK к стерилизации делают его неоценимым, несмотря на высокую стоимость. В оборудовании для пищевой промышленности соответствие Delrin требованиям FDA и более низкая стоимость часто делают его предпочтительным выбором, если только речь не идет о высоких температурах.

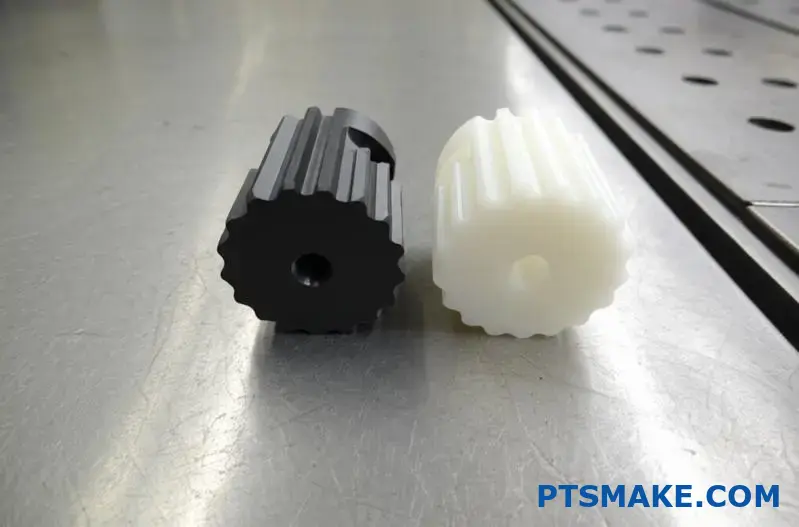

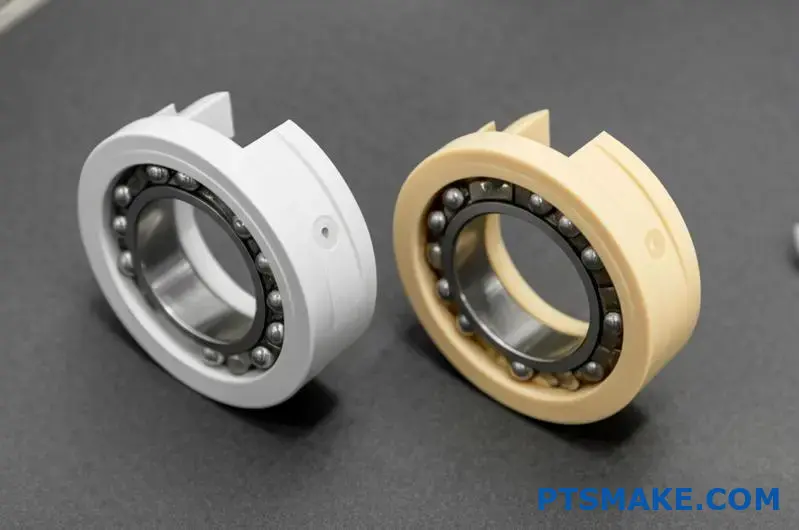

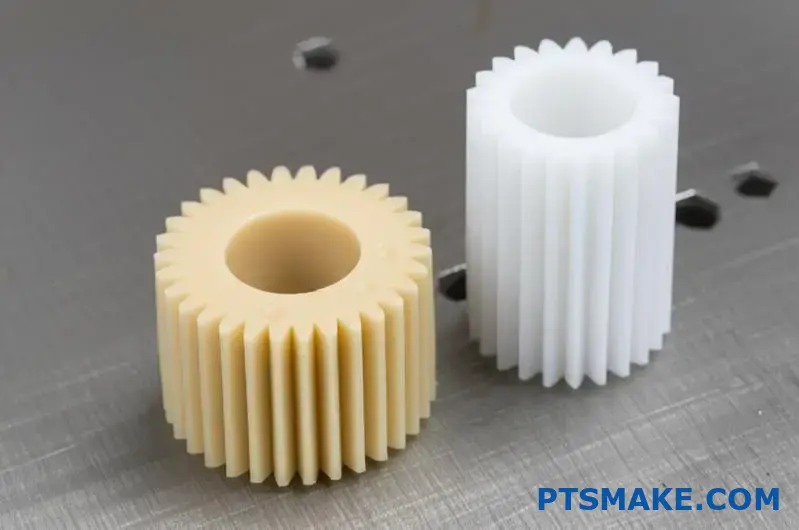

Компоненты промышленного оборудования

В промышленных приложениях я видел, что решение часто сводится к условиям эксплуатации. Шестерни, подшипники и быстроизнашивающиеся детали, работающие в умеренных условиях, отлично работают в Delrin, в то время как детали, подвергающиеся воздействию экстремальных условий, выигрывают от превосходных свойств PEEK.

Правильный выбор для вашего применения

Решение о выборе между PEEK и Delrin должно приниматься на основе тщательного анализа конкретных условий эксплуатации. В компании PTSMAKE мы учитываем:

- Максимальная рабочая температура

- Профиль химического воздействия

- Требования к механической нагрузке

- Бюджетные ограничения

- Ожидаемый срок службы

Тщательно оценив эти факторы и свойства каждого материала, вы сможете принять взвешенное решение, которое обеспечит баланс между производительностью и экономической эффективностью для вашей конкретной области применения.

В чем разница между ацеталем и полиэфирэфиркетоном?

Вы когда-нибудь мучились выбором между ацеталем и полиэфирэфиркетоном для критически важных инженерных компонентов? Когда успех проекта зависит от выбора материала, неправильный выбор может привести к преждевременным отказам, непредвиденным простоям и бюджетным переделкам, которых можно было бы избежать при правильном выборе материала.

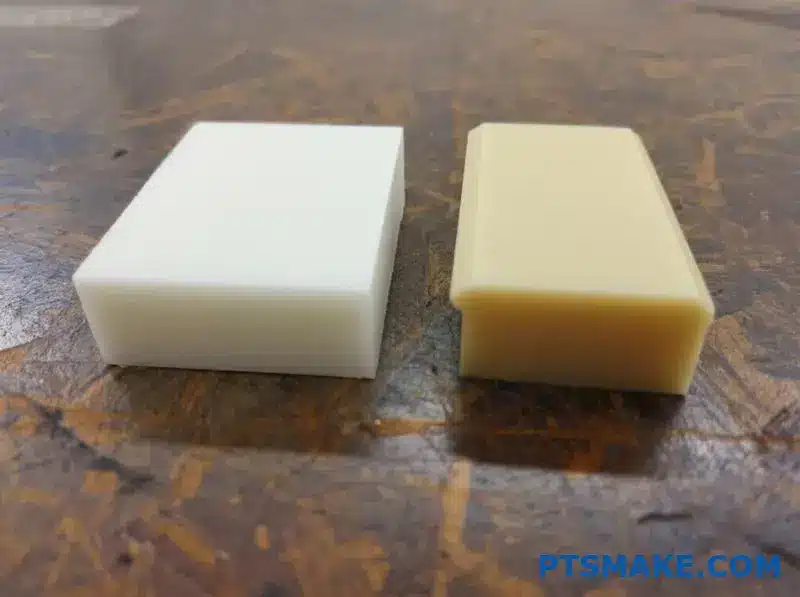

Ацеталь (POM) и PEEK отличаются в первую очередь своими эксплуатационными характеристиками и стоимостью. PEEK обладает более высокой термостойкостью (480°F против 180°F), лучшей химической стойкостью и более высокой прочностью, в то время как ацеталь обеспечивает отличную обрабатываемость, стабильность размеров и стоит значительно дешевле, что делает его идеальным для менее требовательных применений.

Основные различия между ацеталем и полиэфирэфиркетоном

Понимание фундаментальных различий между этими двумя инженерными пластиками имеет решающее значение для принятия обоснованных решений при реализации ваших проектов. Оба материала зарекомендовали себя как лучшие варианты для точного производства, но они служат для разных целей, исходя из присущих им свойств.

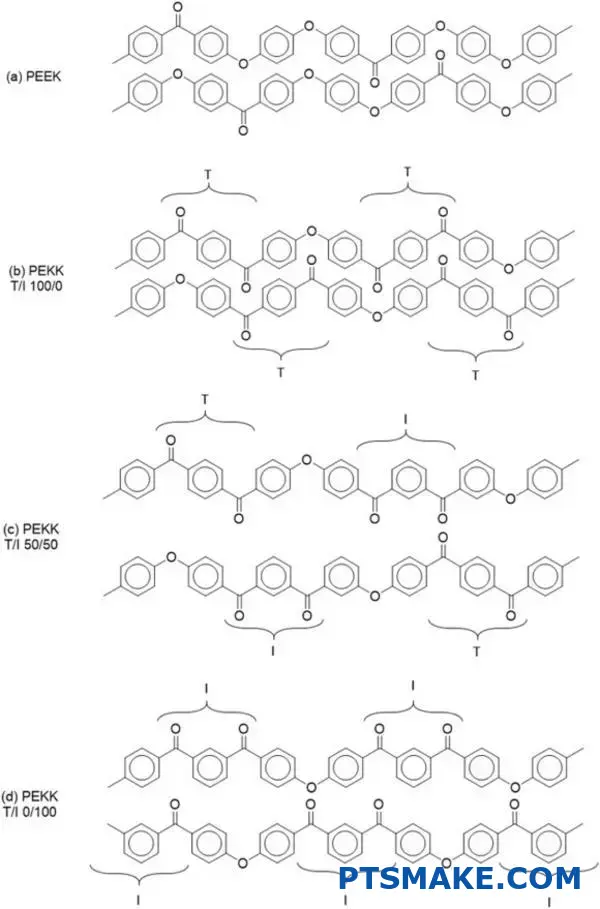

Состав и структура материала

Ацеталь, широко известный под торговой маркой Delrin (в виде гомополимера) или под химическим названием полиоксиметилен (POM), имеет высококристаллическую структуру с повторяющимися -CH₂O- группами. Такая структура придает ему отличную стабильность размеров и обрабатываемость.

PEEK (полиэфирэфиркетон), напротив, относится к семейству полиарилэфиркетонов и содержит ароматические кольца, соединенные эфирными и кетоновыми связями. Такая молекулярная структура обеспечивает исключительную термическую стабильность и химическую стойкость.

Сравнение рабочих характеристик

Различия в характеристиках этих материалов позволяют использовать их в разных областях:

| Недвижимость | Ацеталь (POM) | PEEK | Лучшее для |

|---|---|---|---|

| Термостойкость | 180°F (82°C) непрерывно | 480°F (250°C) непрерывно | PEEK |

| Химическая стойкость | Хорошо (кроме сильных кислот) | Превосходно (устойчив к большинству химических веществ) | PEEK |

| Прочность на разрыв | 8,800-10,000 фунтов на кв. дюйм | 14,500-16,000 фунтов на кв. дюйм | PEEK |

| Износостойкость | Очень хорошо | Превосходно | PEEK |

| Обрабатываемость | Превосходно | Хорошо (требует специализированной техники) | Ацеталь |

| Фактор стоимости | Ссылка на базу (1×) | 4-7× выше, чем у ацеталя | Ацеталь |

| Поглощение влаги | 0.2-0.25% | 0.1-0.15% | PEEK |

Анализ затрат и выгод

За годы работы с клиентами в PTSMAKE я заметил, что при выборе материала часто руководствуются соображениями стоимости. Ацеталь значительно экономичнее PEEK, что делает его выбором по умолчанию, когда нет экстремальных условий.

Премиальная цена PEEK отражает его превосходные эксплуатационные возможности. При оценке оправданности дополнительных инвестиций учитывайте следующие факторы:

- Требования к рабочей температуре

- Профиль химического воздействия

- Уровни механического напряжения

- Ожидаемый срок службы

- Затраты на простои, связанные с отказом компонентов

Особенности обработки

Срок службы инструмента и параметры резания

Ацеталь славится своей исключительной обрабатываемостью. Он чисто режет, выдерживает жесткие допуски и позволяет получить превосходную поверхность с минимальными усилиями. Стандартные твердосплавные инструменты работают хорошо, и материал не вызывает чрезмерного износа инструмента.

При обработке ПЭЭК возникают дополнительные трудности. Его высокая термостойкость означает плохой отвод тепла во время обработки, что требует:

- Сниженная скорость резки (обычно на 20-30% медленнее, чем у ацеталя)

- Более частая смена инструмента

- Внимательно следите за накоплением тепла

- Специализированные методы охлаждения

В компании PTSMAKE мы разработали специальные протоколы терморегулирования2 для обработки PEEK, чтобы обеспечить точность размеров и предотвратить разрушение материала в процессе резки.

Устойчивость размеров

Ацеталь обеспечивает отличную стабильность размеров после механической обработки, с минимальным короблением или релаксацией напряжений. Это делает его особенно ценным для прецизионных компонентов с жесткими допусками.

PEEK также демонстрирует хорошую стабильность размеров, но требует более тщательного отжига для снятия внутренних напряжений после механической обработки. Без надлежащего термического кондиционирования детали из ПЭЭК могут испытывать незначительные изменения размеров с течением времени, особенно в высокоточных приложениях.

Рекомендации по применению

Автомобили и транспорт

В автомобильной промышленности, где температура остается умеренной (менее 180°F), ацеталь часто обеспечивает наилучшее качество. К распространенным областям применения относятся:

- Компоненты топливной системы

- Механизмы блокировки дверей

- Клипсы и крепежи для внутренней отделки

- Подшипниковые поверхности в некритичных зонах

Для зон с более высокой температурой, таких как компоненты под капотом или детали вблизи выхлопных систем, термическая стабильность PEEK делает его лучшим выбором, несмотря на более высокую стоимость.

Медицина и фармацевтика

Медицинская промышленность приняла PEEK за его биосовместимость и устойчивость к методам стерилизации. Он широко используется в:

- Имплантируемые устройства

- Хирургические инструменты

- Компоненты для медицинской визуализации

- Лабораторное оборудование

Ацеталь по-прежнему находит применение в менее требовательных областях медицины, таких как:

- Одноразовые компоненты инструментов

- Лабораторные испытательные стенды

- Корпуса для диагностического оборудования

Промышленное оборудование

Для промышленного оборудования выбор часто зависит от условий эксплуатации:

- Стандартные условия эксплуатации: Ацеталь отлично подходит для зубчатых колес, подшипников и изнашиваемых поверхностей в нормальных условиях.

- Жесткие условия эксплуатации: PEEK оправдывает свою высокую цену, когда подвергается воздействию высоких температур, химикатов или экстремальных механических нагрузок.

Оптимальный выбор

Когда я помогаю клиентам выбрать между ацеталем и PEEK в PTSMAKE, я рекомендую использовать системный подход:

- Определите наиболее сложные условия, в которых будет находиться деталь (температура, химические вещества, нагрузки).

- Определите, достаточно ли свойств ацеталя, чтобы справиться с этими условиями

- Рассчитайте разницу в стоимости между вариантами для ваших конкретных требований к объему

- Рассмотрите последствия отказа и связанные с ним затраты на простой.

- Оцените, оправдывают ли премиальные характеристики PEEK его более высокую цену

Помните, что выбор материала редко бывает универсальным. Иногда лучше всего работает гибридный подход, когда PEEK используется только для наиболее ответственных компонентов, а ацеталь - для менее ответственных деталей в одной и той же сборке.

В чем разница между PTFE и PEEK?

Приходилось ли вам теряться в море высокоэффективных пластмасс, не зная, что выбрать - PTFE или PEEK для критически важного применения? Когда сроки выполнения проекта поджимают, а выбор материала может сделать или разрушить вашу конструкцию, необходимость сделать правильный выбор может оказаться непреодолимой, особенно если оба материала имеют впечатляющие технические характеристики.

PTFE и PEEK - высокоэффективные термопласты, имеющие четкие различия. PTFE обладает непревзойденной химической стойкостью, чрезвычайно низким коэффициентом трения (0,05-0,10), работает при температуре от -328°F до 500°F, но имеет низкую механическую прочность. PEEK обеспечивает превосходные механические свойства, отличную износостойкость и сохраняет структурную целостность при температуре до 480°F, но при этом лучше поддается механической обработке.

Молекулярная структура и основные свойства

Фундаментальные различия между PTFE и PEEK начинаются на молекулярном уровне, что объясняет их разные эксплуатационные характеристики в различных областях применения.

Химический состав

PTFE (политетрафторэтилен) имеет углеродную основу, полностью окруженную атомами фтора. Эта уникальная структура придает ПТФЭ исключительную химическую инертность и низкие фрикционные свойства. Углеродно-фтористые связи являются одними из самых прочных в органической химии, что делает ПТФЭ невероятно устойчивым к химическому воздействию.

PEEK (Polyetheretherketone), в свою очередь, имеет более сложную молекулярную структуру с ароматическими кольцами, соединенными эфирными и кетонными связями. Эта ароматическая основа обеспечивает PEEK превосходную механическую прочность и термическую стабильность.

Сравнительный анализ недвижимости

| Недвижимость | PTFE | PEEK | Преимущество |

|---|---|---|---|

| Максимальная температура непрерывного использования | 500°F (260°C) | 480°F (250°C) | ПТФЭ (немного) |

| Минимальная рабочая температура | -328°F (-200°C) | -65°F (-54°C) | PTFE |

| Коэффициент трения | 0,05-0,10 (самый низкий показатель среди всех твердых веществ) | 0.35-0.40 | PTFE |

| Прочность на разрыв | 3,000-5,000 psi | 14,000-16,000 psi | PEEK |

| Химическая стойкость | Высший (универсальный) | Отлично (ограничено сильными кислотами) | PTFE |

| Обрабатываемость | Сложные (мягкие, легко деформируются) | Хорошо | PEEK |

| Износостойкость | От плохого до умеренного | Превосходно | PEEK |

| Электрические свойства | Отличный изолятор | Хороший изолятор | PTFE |

| Фактор стоимости | Умеренный | Высокая (3-4× больше, чем у PTFE) | PTFE |

Различия в тепловых характеристиках

Температурные характеристики часто являются решающим фактором при выборе между этими материалами.

Термостойкость и стабильность

Хотя оба материала обладают исключительной термостойкостью, при повышенных температурах они ведут себя по-разному. PTFE сохраняет свою химическую инертность и низкий уровень трения до максимальной температуры, но начинает терять механическую целостность при гораздо более низких температурах (около 260°F/127°C).

При этом ПЭЭК сохраняет свою механическую прочность гораздо ближе к максимальной температуре. Это делает PEEK значительно более ценным в приложениях, требующих одновременно термостойкости и механической нагрузки.

Я видел множество случаев, когда заказчики изначально выбирали ПТФЭ, основываясь исключительно на температурных характеристиках, а затем обнаруживали, что материал не выдерживает механических нагрузок при таких температурах. Способность PEEK сохранять структурную целостность при высоких температурах часто оправдывает его более высокую цену.

Характеристики при низких температурах

Для криогенных применений PTFE имеет явное преимущество. Он остается гибким и функциональным при температуре до -328°F (-200°C), в то время как PEEK становится все более хрупким при температуре ниже -65°F (-54°C). Это делает PTFE очевидным выбором для аэрокосмической промышленности, лабораторий и других сверхнизкотемпературных сред.

Сравнение механической прочности

Механические свойства этих материалов значительно отличаются, что делает их пригодными для конкретного применения.

Структурная целостность под нагрузкой

PEEK обладает значительно лучшими механическими характеристиками: прочность на разрыв составляет в среднем 14 000-16 000 psi по сравнению со скромными 3 000-5 000 psi у PTFE. Это делает PEEK пригодным для использования в несущих нагрузках, где PTFE быстро деформируется или выходит из строя.

В компании PTSMAKE мы часто рекомендуем PEEK для конструкционных компонентов, испытывающих постоянные механические нагрузки, особенно при повышенных температурах. Исключительная устойчивость материала к ползучести позволяет ему сохранять стабильность размеров при постоянных нагрузках.

Износостойкость и трение

Удивительно низкий коэффициент трения PTFE (0,05-0,10) делает его материалом для применения в областях, требующих минимального трения. Однако это же свойство обусловливает его низкую износостойкость, так как материал легко стирается в условиях повышенного износа.

PEEK демонстрирует отличную износостойкость при сохранении приемлемого коэффициента трения (0,35-0,40). Для применений, связанных с непрерывным движением относительно других поверхностей, PEEK обычно значительно превосходит PTFE.

Многие из наших клиентов добиваются наилучшего сочетания двух видов материалов, используя PEEK в качестве конструкционного материала с тонким покрытием из PTFE или футеровкой там, где требуется снижение трения.

Профили химической стойкости

Оба материала обладают исключительной химической стойкостью, но имеют важные отличия.

Устойчивость к агрессивным средам

PTFE представляет собой золотой стандарт химической стойкости, будучи практически инертным практически ко всем химическим веществам (за редким исключением, например, расплавленным щелочным металлам и элементарному фтору). Такая универсальная химическая стойкость делает PTFE неоценимым в химической обработке, производстве полупроводников и лабораторных условиях.

PEEK обладает отличной химической стойкостью к большинству веществ, но может подвергаться воздействию концентрированной серной кислоты и некоторых других сильных кислот. Однако для большинства промышленных сред химическая стойкость PEEK более чем достаточна.

Гидролиз и поглощение влаги

PTFE полностью гидрофобен и практически не впитывает влагу даже после длительного воздействия. PEEK, несмотря на высокую устойчивость к гидролизу, поглощает небольшое количество влаги (0,1-0,3%) при длительном воздействии влажной среды.

Для применения в системах со сверхчистой водой или в системах, где недопустимо даже незначительное загрязнение, ПТФЭ часто остается предпочтительным выбором, несмотря на свои механические ограничения.

%[Обработанные детали из ПЭЭК и ПТФЭ для структурного сравнения](

"Подшипниковые компоненты из ПЭЭК и ПТФЭ")

Обработка и изготовление

Сайт обрабатываемость3 Различия между этими материалами существенно влияют на стоимость и возможности производства.

Проблемы и решения в области обработки

ПТФЭ представляет собой уникальную проблему для обработки из-за своей мягкости и склонности к холодному течению. Для предотвращения деформации в процессе обработки требуется специализированный инструмент, более низкие скорости резания и тщательная фиксация. Острый инструмент необходим для предотвращения разрыва или деформации материала.

PEEK обрабатывается так же, как и традиционные инженерные пластмассы, хотя его абразивная природа вызывает более быстрый износ инструмента, чем у многих других материалов. При обработке PEEK мы обычно используем твердосплавный инструмент и соответствующие методы охлаждения для борьбы с тепловыделением.

Совместимость производственных процессов

Высокая вязкость расплава ПТФЭ делает невозможным традиционное литье под давлением. Вместо этого его приходится обрабатывать такими методами, как компрессионное формование, плунжерная экструзия или отбортовка из заготовок. Это ограничивает сложность конструкции и увеличивает стоимость производства сложных форм.

PEEK можно обрабатывать традиционными методами, такими как литье под давлением и экструзия, что позволяет создавать более сложные геометрические формы и потенциально снижать производственные затраты при больших объемах. Такая универсальность обработки дает PEEK преимущество при изготовлении сложных компонентов или при переходе от прототипирования к массовому производству.

Анализ затрат и выгод для различных областей применения

Значительная разница в цене между этими материалами требует тщательного анализа их стоимости в зависимости от области применения.

Сравнение ценностных предложений

Хотя PEEK обычно стоит в 3-4 раза дороже PTFE, его превосходные механические свойства и износостойкость часто обеспечивают лучшую долгосрочную стоимость в тех областях применения, где механический отказ может быть дорогостоящим или опасным.

Для применений, требующих в первую очередь химической стойкости, низкого трения или электроизоляционных свойств без значительных механических нагрузок, ПТФЭ обычно предлагает лучшие характеристики, несмотря на свои ограничения.

Отраслевые критерии отбора

В разных отраслях промышленности приоритет отдается разным свойствам материалов:

- Химическая обработка: Универсальная химическая стойкость PTFE обычно перевешивает его механические ограничения.

- Аэрокосмическая промышленность: Оба материала находят применение, причем PEEK используется для изготовления конструкционных элементов, а PTFE - для уплотнений и электроизоляции.

- Медицина: Биосовместимость и структурная прочность PEEK делают его популярным для имплантатов, в то время как PTFE предпочтительнее для прокладок катетеров и других применений с низким коэффициентом трения.

- Полупроводники: PTFE доминирует благодаря своей исключительной чистоте и устойчивости к агрессивным химическим веществам.

- Автомобильная промышленность: Износостойкость и механические свойства PEEK делают его ценным для компонентов под капотом, подвергающихся механическим нагрузкам.

В чем разница между PVDF и PEEK?

Сталкивались ли вы когда-нибудь с дилеммой выбора между PVDF и PEEK для критически важного проекта, где выбор материала может сделать или разрушить вашу конструкцию? Когда стандартных пластиков недостаточно и требуется исключительная химическая стойкость или термическая стабильность, путаница между этими двумя высокоэффективными материалами может привести к дорогостоящим ошибкам или ухудшению характеристик.

PVDF (поливинилиденфторид) и PEEK (полиэфирэфиркетон) различаются прежде всего по своим эксплуатационным характеристикам и областям применения. PEEK обладает повышенной термостойкостью (480°F против 300°F), лучшей механической прочностью и исключительной износостойкостью, в то время как PVDF обеспечивает отличную химическую стойкость, устойчивость к ультрафиолетовому излучению и имеет значительно более низкую стоимость.

Основные различия между ПВДФ и ПЭЭК

При сравнении этих двух инженерных термопластов понимание их основных свойств помогает определить, какой материал лучше всего подходит для конкретного применения. Оба материала считаются высокопроизводительными, но в разных условиях и в разных областях применения они проявляют себя по-разному.

Состав и структура материала

PVDF - это полукристаллический фторполимер, состоящий из повторяющихся единиц винилидендифторида. Его молекулярная структура включает углеродно-фтористые связи, которые обеспечивают отличную химическую стойкость, хотя и не такую полную, как у полностью фторированных полимеров, таких как PTFE.

PEEK относится к семейству полиарилэфиркетонов и имеет сложную молекулярную структуру с ароматическими кольцами, соединенными эфирными и кетоновыми связями. Эта уникальная структура придает PEEK исключительную термическую стабильность и механическую прочность.

Сравнение рабочих характеристик

В следующей таблице представлено подробное сравнение основных свойств ПВДФ и ПЭЭК:

| Недвижимость | ПВДФ | PEEK | Превосходный материал |

|---|---|---|---|

| Максимальная температура непрерывного использования | 300°F (149°C) | 480°F (250°C) | PEEK |

| Механическая прочность (растяжение) | 5,800-7,800 фунтов на кв. дюйм | 14,500-16,000 фунтов на кв. дюйм | PEEK |

| Химическая стойкость | Отлично (большинство кислот, оснований) | Очень хорошо (ограничено сильными кислотами) | ПВДФ |

| Устойчивость к ультрафиолетовому излучению | Превосходно | От хорошего до хорошего | ПВДФ |

| Износостойкость | Хорошо | Превосходно | PEEK |

| Коэффициент трения | 0.25-0.35 | 0.35-0.40 | ПВДФ |

| Фактор стоимости | Умеренный | 2-3× выше, чем у PVDF | ПВДФ |

| Поглощение влаги | 0.03-0.04% | 0.1-0.15% | ПВДФ |

| Плотность | 1,75-1,78 г/см³ | 1,30-1,32 г/см³ | В зависимости от применения |

Тепловые характеристики и стабильность

Температурные характеристики часто определяют выбор материала во многих инженерных приложениях.

Сравнение теплостойкости

PEEK демонстрирует исключительную термическую стабильность, сохраняя свои механические свойства при температурах до 480°F (250°C) в течение длительного времени. Это делает его идеальным для применения в высокотемпературных средах, где традиционные пластики могут выйти из строя.

ПВДФ, хотя и считается высокотемпературным пластиком, имеет более низкую максимальную температуру непрерывного использования - около 300°F (149°C). Этот температурный диапазон достаточен для многих промышленных применений, но в экстремальных температурных условиях он оказывается недостаточным.

По моему опыту работы с клиентами PTSMAKE, этот температурный перепад часто становится решающим фактором при выборе между этими материалами для таких применений, как оборудование для обработки полупроводников, где температура процесса может превышать возможности ПВДФ.

Поведение при термоциклировании

Оба материала по-разному переносят термоциклирование:

- ПВДФ демонстрирует хорошую стабильность размеров при термоциклировании, хотя может испытывать более значительное тепловое расширение, чем ПЭЭК.

- PEEK сохраняет исключительную стабильность размеров даже при многократных термических циклах, что делает его предпочтительным для прецизионных компонентов, которые должны сохранять жесткие допуски при различных температурах.

Профили химической стойкости

Химическая стойкость - еще один важный фактор, отличающий эти материалы.

Устойчивость к агрессивным средам

ПВДФ обладает превосходной устойчивостью к широкому спектру химических веществ, включая:

- Большинство кислот (включая концентрированную соляную и серную кислоты)

- Алифатические и ароматические углеводороды

- Спирты и хлорированные растворители

- Окисляющие вещества

PEEK демонстрирует хорошую химическую стойкость ко многим веществам, но может подвергаться воздействию концентрированной серной кислоты и некоторых других сильных кислот. Он особенно устойчив к гидролизу и паровой стерилизации, что делает его ценным для применения в медицине.

Рассмотрение химических веществ в зависимости от отрасли

В разных отраслях промышленности приоритет отдается определенным свойствам химической стойкости:

- Химическая обработка: ПВДФ часто предпочитают за его комплексную устойчивость к кислотам и хлорированным соединениям.

- Полупроводники: Используются оба материала, причем выбор зависит от конкретных технологических реагентов.

- Нефть и газ: Сочетание механических свойств и химической стойкости PEEK делает его ценным для применения в скважинах.

- Фармацевтика: Отличная устойчивость PVDF к чистящим средствам и методам стерилизации делает его популярным для изготовления технологического оборудования.

Механические свойства и структурные применения

Сайт механическая прочность4 Различия между этими материалами существенно влияют на их пригодность для использования в несущих конструкциях.

Несущая способность

PEEK обладает значительно более высокой механической прочностью: показатели растяжения обычно составляют 14 500-16 000 фунтов на квадратный дюйм по сравнению с более скромными показателями PVDF - 5 800-7 800 фунтов на квадратный дюйм. Это делает PEEK лучшим материалом для структурных компонентов, которые должны выдерживать значительные механические нагрузки.

Для приложений, требующих одновременно химической стойкости и структурной целостности, PEEK часто обеспечивает наилучший баланс свойств, несмотря на более высокую стоимость. Я рекомендовал PEEK для многочисленных применений в PTSMAKE, где компоненты должны выдерживать как агрессивные химические вещества, так и механические нагрузки.

Износостойкость и фрикционные свойства

PEEK демонстрирует отличную износостойкость, что делает его идеальным для подшипников, втулок и других компонентов, подверженных постоянному трению. Его самосмазывающиеся свойства помогают продлить срок службы движущихся частей в сложных условиях.

ПВДФ обладает хорошей износостойкостью, хотя и не на уровне ПЭЭК. Его более низкий коэффициент трения (0,25-0,35 по сравнению с 0,35-0,40 у PEEK) может быть выгоден в некоторых областях применения с низкой нагрузкой, где снижение трения более важно, чем максимальная износостойкость.

Электро- и теплоизоляционные свойства

Оба материала обладают различными электрическими характеристиками, что делает их пригодными для различных применений.

Диэлектрические свойства

ПВДФ известен своими пьезоэлектрическими свойствами, которые позволяют ему генерировать электрический заряд в ответ на приложенное механическое напряжение. Эта уникальная характеристика делает ПВДФ ценным материалом для применения в датчиках.

PEEK обеспечивает превосходные электроизоляционные свойства в широком диапазоне температур, сохраняя свою диэлектрическую прочность даже при повышенных температурах. Это делает его особенно ценным в высокотемпературных электрических приложениях, где стандартные пластики не справляются.

Теплопроводность

ПВДФ и ПЭЭК обладают относительно низкой теплопроводностью по сравнению с металлами, что делает их хорошими теплоизоляторами:

- ПВДФ: 0,17-0,19 Вт/м-К

- PEEK: 0,25-0,29 Вт/м-К

Такая низкая теплопроводность может быть как преимуществом, так и недостатком в зависимости от области применения. Для компонентов, требующих тепловой изоляции, оба материала работают хорошо, хотя PVDF обеспечивает немного лучшую изоляцию.

Анализ затрат и стоимости

Значительная разница в цене между этими материалами делает анализ затрат и выгод крайне важным.

Первоначальная стоимость материала

ПЭЭК обычно стоит в 2-3 раза дороже ПВДФ, что представляет собой существенную надбавку к стоимости, которая должна быть оправдана эксплуатационными требованиями. Такая разница в цене обусловлена более сложным процессом производства PEEK и более высокой стоимостью сырья.

Оценка пожизненной стоимости

При оценке общей стоимости владения следует учитывать несколько факторов, помимо первоначальной стоимости материала:

- Ожидаемый срок службы в целевой среде

- Частота замены и связанные с этим затраты на простои

- Требования к установке и обслуживанию

- Вопросы безопасности и надежности

Во многих высокотемпературных и высоконагруженных областях применения превосходные характеристики PEEK оправдывают его более высокую первоначальную стоимость за счет увеличения срока службы и повышения надежности. В тех случаях, когда возможности ПВДФ ограничены, более дешевый материал часто обеспечивает более высокую общую стоимость.

Обработка и изготовление

Возможности и ограничения производства также влияют на выбор материала.

Различия в обработке

При обработке этих материалов на PTSMAKE мы наблюдали значительные различия:

- ПВДФ относительно хорошо обрабатывается, но требует острого инструмента и соответствующей скорости для предотвращения плавления или заклинивания.

- PEEK сложнее обрабатывать из-за его абразивности и плохой теплопроводности, что может привести к накоплению тепла во время операций резки.

Для прецизионных деталей PEEK обычно выдерживает более жесткие допуски при обработке, но требует более специализированных технологий и инструментов, что потенциально увеличивает стоимость производства.

Совместимость методов производства

Оба материала можно обрабатывать различными способами:

- ПВДФ: Литье под давлением, экструзия, компрессионное формование, механическая обработка

- PEEK: литье под давлением, экструзия, компрессионное формование, механическая обработка, 3D-печать (специализированное оборудование)

ПВДФ обеспечивает несколько большую гибкость обработки при более низких температурах, в то время как ПЭЭК требует более высоких температур обработки, но предоставляет больше возможностей для создания сложных геометрических форм с помощью передовых технологий производства.

Рекомендации по отбору для конкретного приложения

В разных отраслях промышленности приоритетными являются разные свойства материалов, что приводит к различным предпочтениям в выборе материала.

Полупроводниковая промышленность

В производстве полупроводников оба материала находят применение, но в разных областях:

- ПВДФ: Обычно используется для систем сверхчистой воды, компонентов подачи химических веществ и фильтрационного оборудования.

- ПЭЭК: Предпочтителен для компонентов, подверженных воздействию высоких температур, таких как оборудование для обработки пластин и компоненты технологических камер.

Оборудование для химической обработки

Для применения в химической промышленности:

- ПВДФ: Отлично подходит для насосов, клапанов, фитингов и резервуаров, работающих с агрессивными химическими веществами при умеренных температурах.

- PEEK: лучше подходит для компонентов, требующих одновременно химической стойкости, способности выдерживать высокие температуры или механической прочности.

Применение в медицине и фармацевтике

В медицинских целях:

- ПВДФ: Обычно используется в фильтрационных мембранах, швах и некоторых имплантируемых устройствах.

- ПЭЭК: Предпочтителен для имплантируемых устройств, особенно ортопедических, благодаря своей биосовместимости, радиопрозрачности и механическим свойствам, схожим с костью.

Помогая клиентам выбрать между ПВДФ и ПЭЭК в PTSMAKE, я рекомендую использовать систематический подход, при котором сначала оцениваются наиболее важные факторы окружающей среды (температура, химические вещества, механические нагрузки), а затем рассматриваются второстепенные факторы, такие как стоимость, требования к обработке и доступность.

<

Является ли PEEK полиэтиленом?

Приходилось ли вам когда-нибудь путаться в ассортименте инженерных пластмасс с похожими названиями? При выборе материалов для критически важных применений такая путаница может привести к дорогостоящим ошибкам, снижению производительности и напрасной трате ресурсов, если вы по ошибке замените один высокоэффективный пластик другим.

Нет, PEEK (polyetheretherketone) - это не полиэтилен. PEEK - это ароматический полиэфир с кетоновыми группами в основе, создающий полукристаллический термопласт с исключительной термостойкостью (до 480°F), отличной химической стойкостью и превосходными механическими свойствами, значительно превосходящими свойства полиэтиленовых материалов.

Химическая структура и различия в классификации

При рассмотрении PEEK в сравнении с полиэтиленом фундаментальные различия начинаются на молекулярном уровне. Эти структурные различия объясняют, почему эти материалы ведут себя так по-разному в практическом применении.

Сравнение молекулярных основ

PEEK имеет сложную ароматическую структуру основы с эфирными и кетонными связями между бензольными кольцами. Такая молекулярная архитектура придает PEEK исключительную термическую стабильность и механическую прочность. Ароматические кольца создают жесткость, в то время как эфирные связи обеспечивают определенную гибкость.

Полиэтилен, напротив, имеет одну из самых простых полимерных структур - просто линейную цепочку атомов углерода с присоединенными атомами водорода. Эта простая структура существует в различных формах (HDPE, LDPE, UHMWPE), но все они лишены ароматических компонентов и функциональных групп, которые придают PEEK его исключительные свойства.

Это фундаментальное структурное различие означает, что PEEK принадлежит к совершенно иному семейству полимеров, чем полиэтилен. В то время как полиэтилен классифицируется как полиолефин, PEEK относится к семейству полиарилтеркетонов (PAEK) - высокоэффективных термопластов.

Основные различия в свойствах

Различия в молекулярной структуре приводят к значительным различиям в производительности:

| Недвижимость | PEEK | Полиэтилен (HDPE) | Коэффициент разницы |

|---|---|---|---|

| Максимальная температура непрерывного использования | 480°F (250°C) | 180°F (82°C) | PEEK - 2,7× выше |

| Прочность на разрыв | 14 500 фунтов на квадратный дюйм | 4 500 фунтов на кв. дюйм | PEEK прочнее на 3,2 |

| Химическая стойкость | Превосходно (противостоит большинству химикатов) | Хорошо (чувствителен к ароматическим растворителям) | PEEK обладает более высокой стойкостью |

| Стоимость | Высокий | Низкий | ПЭЭК стоит на 15-20× дороже |

| Плотность | 1,32 г/см³ | 0,95 г/см³ | ПЭЭК плотнее на 39% |

| Твердость (по Шору D) | 85-90 | 60-70 | PEEK значительно тверже |

Различия в производственных процессах

Методы производства PEEK и полиэтилена отражают их различные молекулярные структуры и эксплуатационные характеристики.

Процесс производства ПЭЭК

PEEK производится в результате сложного процесса полимеризации с нуклеофильным ароматическим замещением. Для этого требуется точный контроль температуры и специальные катализаторы. Мономерные материалы значительно дороже этилена, что обусловливает более высокую стоимость PEEK.

В компании PTSMAKE при обработке деталей из полиэфирэфиркетона мы должны учитывать уникальные свойства этого материала - его низкая теплопроводность означает, что управление теплом во время обработки имеет решающее значение для предотвращения локальной термической деградации.

Производство полиэтилена

Полиэтилен производится путем аддитивной полимеризации этилена с использованием различных катализаторов в зависимости от желаемой плотности и разветвленности. Этот относительно простой процесс можно проводить при более низких температурах и давлении, чем производство ПЭЭК, особенно для сортов с низкой плотностью.

Работа в экстремальных условиях

Высокотемпературные характеристики

Одно из самых значительных различий между этими материалами - их термостойкость:

- PEEK сохраняет свои механические свойства при непрерывном использовании до 480°F (250°C) и может выдерживать кратковременное воздействие еще более высоких температур.

- Полиэтилен начинает размягчаться при температуре около 180°F (82°C) и теряет большую часть своей механической прочности гораздо ниже этой температуры.

Я видел множество случаев, когда заказчики изначально выбирали полиэтилен, исходя из стоимости, и сталкивались с быстрым выходом из строя, когда рабочая температура превышала ожидаемую. В одном из аэрокосмических применений клиент перешел с полиэтилена на PEEK для компонента вблизи источника тепла, увеличив срок его службы с нескольких месяцев до нескольких лет, несмотря на более высокую первоначальную стоимость материала.

Сравнение химической стойкости

Хотя оба материала обладают хорошей химической стойкостью, PEEK обеспечивает более надежную защиту от агрессивных химических веществ:

- PEEK устойчив к большинству кислот, щелочей, углеводородов и органических растворителей

- Полиэтилен обладает хорошей устойчивостью к кислотам и щелочам, но может подвергаться воздействию ароматических углеводородов и некоторых окислителей.

Эта разница становится критически важной в оборудовании для химической обработки, в производстве полупроводников и в медицине, где часто встречается воздействие нескольких химических веществ.

Пригодность для применения

Применение в аэрокосмической и оборонной промышленности

В аэрокосмической промышленности сочетание малого веса, огнестойкости и термостойкости PEEK делает его неоценимым для таких компонентов, как:

- Внутренние компоненты, требующие огнестойкости

- Электрические разъемы и изоляторы

- Структурные элементы в высокотемпературных зонах

- Компоненты топливной системы, требующие химической стойкости

Полиэтилен редко отвечает высоким требованиям аэрокосмической отрасли из-за своей ограниченной термической стабильности и механических свойств.

Использование в медицине и здравоохранении

Профили биосовместимости этих материалов также существенно различаются:

- PEEK биосовместим и используется в имплантируемых устройствах, хирургических инструментах и медицинском оборудовании, требующем стерилизации

- Полиэтилен медицинского класса (в основном UHMWPE) используется в некоторых имплантатах, таких как искусственные суставы, но ему не хватает термостойкости PEEK для многократной стерилизации паром.

Компоненты промышленного оборудования

Для промышленного оборудования выбор между этими материалами обычно зависит от условий эксплуатации:

- PEEK отлично подходит для работы в высокотемпературных средах, в условиях, требующих высокой износостойкости, или при воздействии агрессивных химических веществ.

- Полиэтилен обеспечивает адекватную производительность при температурах окружающей среды с умеренными механическими требованиями и часто выбирается из-за своей низкой стоимости и простоты обработки.

Соображения по поводу затрат и выгод

Разница в цене между этими материалами существенна - PEEK обычно стоит в 15-20 раз дороже полиэтилена высокой плотности. Такая существенная разница в стоимости означает, что выбор материала должен основываться на тщательном анализе:

- Необходимый диапазон рабочих температур

- Профиль химического воздействия

- Требования к механической нагрузке

- Ожидаемый срок службы

- Последствия неудачи

Для применения в пределах возможностей полиэтилена его более низкая стоимость делает его экономичным выбором. Однако, когда требования к производительности превышают ограничения полиэтилена, превосходные свойства PEEK легко оправдывают его высокую цену за счет увеличения срока службы, повышения надежности и снижения затрат на обслуживание.

Различия в обработке и технологиях

В компании PTSMAKE мы обнаружили существенные различия в обработке этих материалов:

- PEEK требует специальных параметров резки из-за его тепловое поведение5 в процессе обработки, но выдерживает жесткие допуски и обеспечивает превосходную чистоту поверхности

- Полиэтилен легче поддается обработке, но имеет склонность к деформации под действием сил резания, что затрудняет соблюдение жестких допусков

Понимание этих различий в обработке очень важно при разработке деталей, обеспечивающих технологичность и точность.

Каковы недостатки и преимущества PEEK?

Вы когда-нибудь пытались решить, стоит ли PEEK своей высокой цены для вашего критически важного применения? Когда успех проекта зависит от выбора материала, выбор между дорогими высокоэффективными пластиками и более экономичными альтернативами может стать сложной задачей, имеющей реальные последствия для надежности и долговечности.

PEEK обладает исключительными преимуществами, включая высокую термостойкость (до 480°F), исключительную химическую стойкость, отличную механическую прочность и превосходные износостойкие свойства. Однако эти преимущества сопровождаются существенными недостатками, включая высокую стоимость (в 5-10 раз выше, чем у стандартных инженерных пластмасс), сложную обрабатываемость, ограниченный выбор цветов и плохую устойчивость к ультрафиолету.

Понимание исключительных свойств PEEK

PEEK (Polyetheretherketone) выделяется среди инженерных пластмасс благодаря уникальному сочетанию свойств, которые делают его пригодным для самых сложных применений. Как человек, который разрабатывал материалы для бесчисленных прецизионных компонентов, я на собственном опыте убедился в том, что свойства PEEK позволяют добиться реальных преимуществ в работе.

Преимущества тепловых характеристик

Одной из самых впечатляющих характеристик PEEK является его термическая стабильность. Этот материал сохраняет свои механические свойства при температурах, при которых большинство пластмасс катастрофически выходят из строя.

| Температурная характеристика | Характеристики PEEK | Сравнение со стандартными пластиками |

|---|---|---|

| Температура непрерывной работы | До 480°F (250°C) | На 2-3× выше, чем у большинства инженерных пластмасс |

| Температура перехода стекла | 289°F (143°C) | Сохраняет жесткость при высоких температурах |

| Температура плавления | 649°F (343°C) | Позволяет проводить стерилизацию паром |

| Теплопроводность | 0,25 Вт/м-К | Лучше, чем многие другие пластики, отводит тепло |

Эта исключительная термостойкость позволяет использовать PEEK вблизи источников тепла, где стандартные пластмассы быстро деформируются или разрушаются. Я помог многим клиентам заменить вышедшие из строя компоненты, изготовленные из менее качественных материалов, на детали из PEEK, которые продолжают безупречно работать, несмотря на сложные температурные условия.

Преимущества химической стойкости

Профиль химической стойкости PEEK почти так же впечатляет, как и его термические свойства. Материал демонстрирует отличную устойчивость к:

- Углеводороды и органические растворители

- Большинство кислот и щелочей (кроме концентрированной серной кислоты)

- Пар и горячая вода

- Автомобильные жидкости и топливо

- Процессы медицинской стерилизации

Такая широкая химическая стойкость делает PEEK особенно ценным материалом в средах, где предполагается воздействие различных агрессивных веществ. Например, в полупроводниковой промышленности компоненты из PEEK могут выдерживать воздействие агрессивных химических веществ, используемых при обработке пластин, сохраняя при этом стабильность размеров.

Преимущества механических свойств

Механическая прочность PEEK отличает его от большинства других термопластов:

- Прочность на разрыв 14 500 psi (сопоставимо с некоторыми металлами)

- Отличная усталостная прочность

- Выдающаяся ударопрочность и вязкость

- Превосходная износостойкость

- Низкий коэффициент трения

Эти свойства делают PEEK пригодным для применения в конструкциях, где большинство пластмасс не справится. Я использовал PEEK для зубчатых колес, подшипников и других быстроизнашивающихся компонентов, которые работают в условиях значительных механических нагрузок, часто заменяя металлические детали более легкими альтернативами PEEK, которые обеспечивают дополнительные преимущества, такие как коррозионная стойкость и снижение уровня шума.

Существенные недостатки PEEK

Несмотря на впечатляющие эксплуатационные характеристики, PEEK имеет несколько существенных недостатков, которые необходимо тщательно учитывать при выборе материала.

Ограничения по стоимости

Наиболее очевидным недостатком PEEK является его стоимость. В компании PTSMAKE нам часто приходится помогать клиентам понять, насколько дороже PEEK по сравнению с другими инженерными пластиками:

- PEEK обычно стоит в 5-10 раз дороже таких инженерных пластмасс, как нейлон или ацеталь.

- Стоимость материалов для деталей из ПЭЭК может быть на 20-30% выше, чем для аналогичных металлических деталей

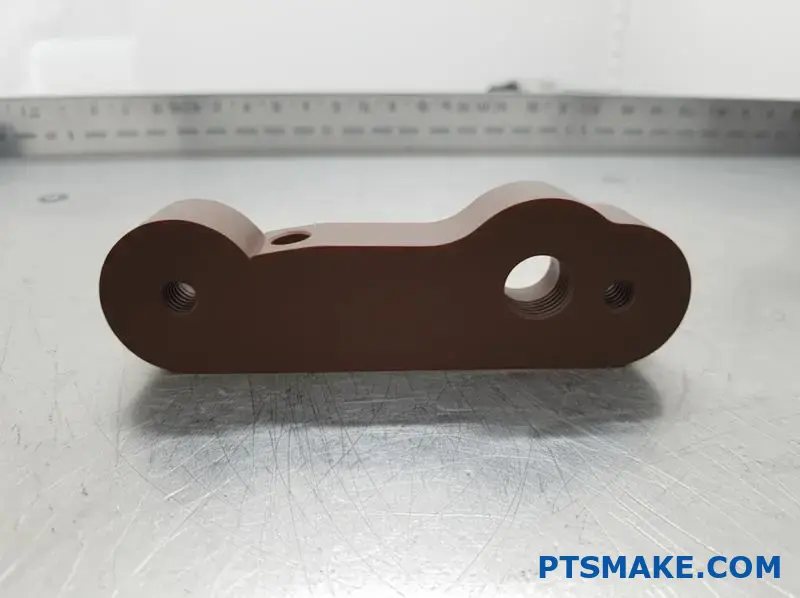

- Высокая цена на сырье существенно влияет на экономику мелких деталей

Этот фактор стоимости часто заставляет инженеров использовать PEEK только в самых критических областях применения, где его уникальные свойства абсолютно необходимы. Во многих случаях мы рекомендуем более экономичные альтернативы для некритичных компонентов в сборке.

Производственные проблемы

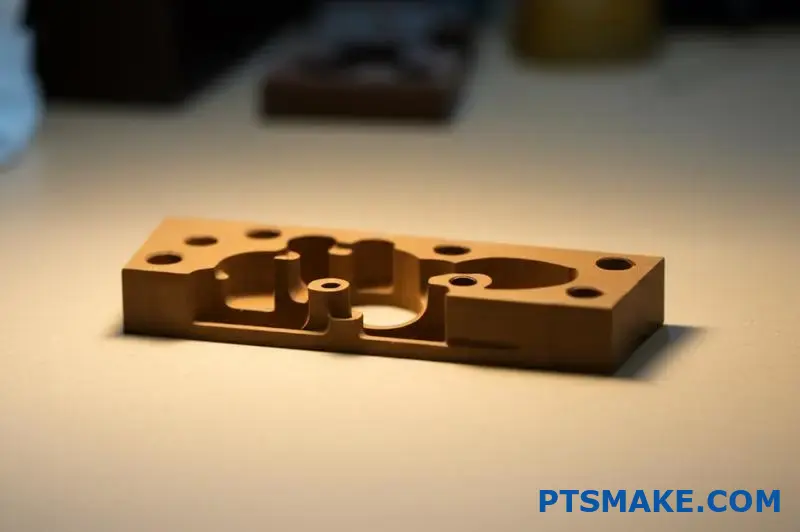

При изготовлении PEEK возникает ряд проблем, которые могут увеличить сложность и стоимость производства:

Трудности механической обработки: Высокая термостойкость PEEK приводит к плохой теплопроводности, что вызывает накопление тепла при обработке. Это требует снижения скорости резания, частой смены инструмента и тщательной стратегии охлаждения.

Требования к температуре обработки: Имея температуру плавления 649°F (343°C), PEEK требует специализированного высокотемпературного оборудования для литья под давлением и экструзии.

Ограниченное окно обработки: Разница между температурой плавления PEEK и началом деградации относительно невелика, что создает трудности при обработке.

Усадка пресс-формы: PEEK демонстрирует значительную усадку (около 1-1,3%) во время охлаждения, что требует точного проектирования пресс-формы для достижения жестких допусков.

В компании PTSMAKE мы разработали специальные протоколы обработки PEEK для решения этих проблем, но они неизбежно увеличивают общую стоимость и сложность производства компонентов из PEEK.

Ограничения по применению

Несмотря на свои впечатляющие свойства, PEEK имеет ограничения, которые делают его непригодным для некоторых областей применения:

- Плохая устойчивость к ультрафиолетовому излучению: Без добавок PEEK разрушается под воздействием длительного ультрафиолетового излучения, что ограничивает его применение на открытом воздухе.

- Ограниченные варианты цветов: Из-за своего естественного янтарно-коричневого цвета и высоких температур обработки PEEK трудно окрасить последовательно.

- Электрические ограничения: Хотя PEEK является хорошим изолятором, он не идеален для высокочастотных электрических приложений по сравнению со специализированными полимерами.

- Трудности скрепления: Химическая стойкость PEEK делает адгезивное соединение сложным, часто требующим специальной обработки поверхности.

Анализ затрат и выгод: Когда PEEK стоит того?

Учитывая значительную стоимость PEEK, прежде чем выбрать этот материал, необходимо провести тщательный анализ затрат и выгод. По моему опыту, PEEK обеспечивает наилучшую ценность в следующих сценариях:

Сценарии, в которых PEEK проявляет себя с лучшей стороны

Высокотемпературные среды: Когда рабочая температура превышает 300°F (149°C), PEEK часто является единственным подходящим вариантом пластика, что делает его высокую стоимость оправданной.

Химически агрессивные установки: Широкая химическая стойкость PEEK позволяет избежать частых замен, необходимых при использовании менее стойких материалов, в тех случаях, когда они подвергаются воздействию различных химикатов или особо агрессивных веществ.

Применение в условиях критического износа: Для компонентов, подверженных постоянному трению и износу в критически важных системах, исключительная износостойкость и низкое трение PEEK могут значительно продлить интервалы обслуживания.

Требования к снижению веса: При замене металлических компонентов в аэрокосмических или высокопроизводительных приложениях соотношение прочности и веса PEEK может обеспечить преимущества, которые оправдывают его стоимость.

Применение медицинских имплантатов: Биосовместимость и химическая стабильность PEEK делают его идеальным для долгосрочных имплантируемых устройств, где разрушение материала нежелательно.

Сравнение альтернативных материалов

Для тех областей применения, где не требуются экстремальные свойства PEEK, есть несколько альтернатив, которые могут обеспечить достаточную производительность при меньшей стоимости:

| Материал | Сравнительное преимущество | Стоимость по сравнению с PEEK | Ключевое ограничение |

|---|---|---|---|

| PPS (полифениленсульфид) | Хорошая термостойкость (400°F) | 40-60% нижний | Менее химически стойкие |

| PTFE (политетрафторэтилен) | Превосходная химическая стойкость | 30-50% нижний | Низкая механическая прочность |

| ПЭИ (полиэфиримид) | Хорошая термостойкость, прозрачность | 30-40% нижний | Менее износостойкие |

| PAI (полиамид-имид) | Высокая прочность, хорошая износостойкость | 10-20% нижний | Сложнее обрабатывать |

| Ацеталь (POM) | Отличная обрабатываемость, низкая стоимость | 80-90% нижний | Ограниченная термостойкость |

Отраслевые соображения

В разных отраслях промышленности приоритет отдается различным аспектам свойств PEEK:

Аэрокосмическая и оборонная промышленность

В аэрокосмической отрасли сочетание малого веса, огнестойкости (с добавками) и термической стабильности PEEK оправдывает его высокую цену для таких компонентов, как:

- Втулки и подшипники в системах управления

- Электрические разъемы и изоляторы

- Структурные элементы в высокотемпературных зонах

- Компоненты топливной системы, требующие химической стойкости

Медицина и здравоохранение

Медицинская промышленность ценит PEEK за его свойства:

- Биосовместимость (степень имплантации)

- Устойчивость к многократной стерилизации

- Рентгеноконтрастность (не мешает рентгеновским лучам)

- Механические свойства, аналогичные костным (при армировании)

Эти свойства делают PEEK идеальным материалом для имплантируемых устройств и хирургических инструментов, несмотря на его высокую стоимость.

Промышленное оборудование

Для промышленных применений решение об использовании PEEK обычно зависит от тяжести условий эксплуатации:

- Экстремальные условия (высокая температура, химическое воздействие) часто оправдывают применение PEEK.

- Надежность PEEK выгодна в тех областях, где простои обходятся очень дорого.

- Высокоточные детали выигрывают от стабильности размеров PEEK

В компании PTSMAKE мы помогаем клиентам сориентироваться в этих вопросах, чтобы определить, оправдывают ли премиальные характеристики PEEK его высокую цену для их конкретных задач.

Я создам контент для главы 7 статьи "Почему PEEK так дорог?" в соответствии с вашими требованиями.

Почему PEEK так дорого стоит?

Приходилось ли вам испытывать шок от цены при запросе предложения на компоненты из PEEK? Когда инженеры впервые сталкиваются с ценой на этот высокоэффективный пластик, многие задаются вопросом, может ли какой-либо материал оправдать такую высокую стоимость, особенно в сравнении с более распространенными инженерными пластиками, которые, казалось бы, предлагают достойные характеристики за меньшую цену.

Высокая стоимость PEEK обусловлена сложным процессом производства, дорогостоящим сырьем, требованиями к специализированному оборудованию и относительно небольшими объемами производства. Сложный процесс полимеризации требует точных условий, а запатентованная технология производства и статус ПЭЭК как специального материала еще больше повышают его рыночную цену.

Сложный производственный процесс, лежащий в основе PEEK

Понимание того, почему PEEK имеет такую высокую цену, начинается с изучения процесса его производства. В отличие от более простых полимеров, производство PEEK включает в себя сложную химию и точные условия обработки, которые значительно влияют на конечную стоимость.

Затраты на сырье и его нехватка

Мономеры, используемые для производства PEEK, сами по себе являются дорогостоящими специальными химическими веществами. Основные ингредиенты включают:

- Дифениловый эфир

- 4,4′-дифторбензофенон

- Карбонат калия

- Дифенилсульфон (в качестве растворителя)

Для достижения чистоты, необходимой для синтеза ПЭЭК, эти прекурсоры требуют многоступенчатой очистки, что увеличивает затраты еще до начала полимеризации. Кроме того, некоторые из этих химикатов имеют ограниченные производственные мощности по всему миру, что создает ограничения в поставках, приводящие к росту цен.

В компании PTSMAKE, когда мы приобретаем PEEK для проектов по механической обработке, мы платим не только за сам полимер, но и за всю цепочку специализированных химических веществ, которые были использованы при его создании.

Сложность процесса полимеризации

Синтез ПЭЭК включает в себя сложный процесс полимеризации нуклеофильного ароматического замещения. Эта реакция должна происходить в точно контролируемых условиях:

- Температуры в диапазоне 300-400°C (572-752°F)

- Инертная атмосфера для предотвращения окисления

- Специализированные сосуды под давлением

- Длительное время реакции (часто 3-5 часов)

- Тщательное управление катализатором

Каждое из этих требований повышает сложность и стоимость производства. Реакция должна тщательно контролироваться на протяжении всего процесса, чтобы обеспечить правильное распределение молекулярной массы и кристалличность, которые напрямую влияют на эксплуатационные свойства материала.

Ограниченные масштабы производства и динамика рынка

Статус PEEK как специального материала существенно влияет на экономику производства и рыночные цены.

Запатентованные технологии и патентная защита

Оригинальная технология производства PEEK была разработана и запатентована компанией Victrex (ранее ICI) в 1970-х годах. Даже сегодня технология производства остается в значительной степени запатентованной и защищена различными патентами. Такая ограниченная конкуренция в области методов производства позволяет поддерживать более высокие цены по сравнению с товарными пластмассами.

Хотя в настоящее время в мире существует несколько производителей (в том числе Victrex, Solvay и Evonik), каждый из них использует запатентованные технологии, разработка которых потребовала огромных инвестиций в НИОКР. Эти затраты на разработку должны окупаться за счет цен на материалы.

Экономика объема производства

В отличие от товарных пластмасс, выпускаемых миллионами тонн в год, PEEK производится в относительно небольших объемах:

| Тип пластика | Мировое годовое производство | Фактор относительной стоимости |

|---|---|---|

| Полиэтилен (ПЭ) | ~100 миллионов тонн | 1× (базовый уровень) |

| Нейлон (PA) | ~8 миллионов тонн | 2-3× |

| Поликарбонат (PC) | ~4,5 млн. тонн | 3-4× |

| PEEK | <10,000 тонн | 30-50× |

Ограниченный объем производства означает, что производители не могут добиться эффекта масштаба, который снижает стоимость обычных пластмасс. Постоянные расходы, такие как обслуживание оборудования, контроль качества и НИОКР, распределяются на меньшее количество килограммов продукции, что повышает стоимость единицы продукции.

Требования к оборудованию и обработке

Для производства PEEK требуется специализированное оборудование, способное выдерживать экстремальные температуры и давление, необходимые для полимеризации, компаундирования и обработки:

- Высокотемпературные реакторы с точными системами управления

- Специализированное оборудование для экструзии и гранулирования

- Передовые системы фильтрации и очистки

- Всесторонний контроль качества и испытательное оборудование

Эти капитальные вложения значительны и вносят существенный вклад в конечную стоимость материала. Когда мы обрабатываем детали из PEEK на PTSMAKE, мы наследуем эти производственные затраты в цене сырья.

Проблемы, связанные с обработкой и механической обработкой

После производства PEEK сталкивается с дополнительными трудностями при обработке и механической обработке, что еще больше усугубляет его высокую стоимость в готовых компонентах.

Высокие температуры обработки

Имея температуру плавления около 343°C (649°F), PEEK требует специального оборудования для обработки:

- Машины для литья под давлением с возможностью работы при высоких температурах

- Пресс-формы со специальными системами управления нагревом

- Более дорогие нагревательные элементы и контроллеры

- Усовершенствованные системы безопасности при работе с высокотемпературными материалами

Эти требования означают, что все меньше производителей имеют возможность обрабатывать PEEK, что ограничивает конкуренцию и поддерживает более высокую стоимость обработки.

Особенности обработки и износ инструмента

При обработке PEEK на PTSMAKE мы сталкиваемся с несколькими факторами, которые приводят к увеличению производственных затрат:

Износ инструмента: PEEK вызывает значительно больший износ инструмента, чем стандартные пластмассы, что требует более частой замены инструмента или использования оснастки премиум-класса.

Управление теплом: Низкая теплопроводность PEEK означает, что во время обработки выделяется тепло, что требует более низкой скорости резки и специальных методов охлаждения.

Специализированная экспертиза: Правильная обработка PEEK требует опыта и знаний для предотвращения разрушения материала и достижения жестких допусков.

Требования к постобработке: Для многих применений PEEK требуются дополнительные этапы обработки, такие как отжиг, для снятия внутренних напряжений и обеспечения стабильности размеров.

Каждый из этих факторов увеличивает общую стоимость производства готовых компонентов из PEEK, не ограничиваясь ценой сырья.

Затраты на контроль качества и сертификацию

Как высокопроизводительный материал, часто используемый в критических приложениях, PEEK требует строгого контроля качества на всех этапах производства и обработки.

Строгие требования к испытаниям

Каждая партия PEEK обычно подвергается всестороннему тестированию для проверки:

- Распределение молекулярной массы

- Процент кристалличности

- Термические свойства (стеклование и точки плавления)

- Механические свойства (прочность на разрыв, модуль упругости, удлинение)

- Чистота и уровень загрязнения

Для проведения этих тестов требуется специальное оборудование и обученный персонал, что увеличивает стоимость конечного продукта.

Отраслевые сертификаты и прослеживаемость

Многие применения PEEK в аэрокосмической, медицинской и полупроводниковой промышленности требуют полной прослеживаемости материала и соответствия отраслевым стандартам:

- Аэрокосмические сертификаты (AS9100, NORSOK)

- Стандарты медицинского оборудования (ISO 13485, USP Class VI)

- Сертификация в ядерной промышленности (NQSA-1)

- Требования полупроводниковой промышленности (высокая чистота)

Для поддержания этих сертификатов требуется обширная документация, регулярные аудиты, а иногда и отдельные производственные мощности или оборудование, что приводит к увеличению расходов.

Сравнение ПЭЭК с альтернативными материалами

Чтобы понять цену PEEK в контексте, полезно сравнить его с альтернативными материалами как по стоимости, так и по характеристикам.

Анализ эффективности затрат

PEEK обычно стоит в 5-10 раз дороже стандартных инженерных пластмасс и даже может быть дороже некоторых специальных металлов в пересчете на объем. Однако его эксплуатационные характеристики в экстремальных условиях часто оправдывают эту цену:

| Недвижимость | PEEK | Стандартные инженерные пластики | Премиальные металлы |

|---|---|---|---|

| Температура непрерывного использования | До 250°C (480°F) | 80-170°C (176-338°F) | Как правило, неограниченно |

| Химическая стойкость | Превосходно | Переменная (часто ограниченная) | Часто плохое (коррозия) |

| Удельная прочность | Очень высокий | Умеренный | Высокий |

| Стоимость сырья | Очень высокий | От низкого до умеренного | От умеренного до высокого |

| Стоимость обработки | Высокий | От низкого до умеренного | Высокий |

| Пожизненная ценность | Превосходно | Ограниченные возможности в суровых условиях | Хорошо, но есть проблемы с коррозией |

В компании PTSMAKE мы часто помогаем клиентам оценить эти компромиссы, чтобы определить, оправдана ли высокая цена PEEK его преимуществами в конкретной области применения.

Стоит ли PEEK высокой цены?

Вопрос о том, оправдана ли высокая стоимость PEEK, полностью зависит от требований к применению.

Области применения, в которых PEEK обеспечивает ценность, несмотря на стоимость

Несмотря на высокую цену, PEEK обеспечивает отличные характеристики при использовании в различных областях:

- Экстремальные условия эксплуатации там, где другие материалы быстро выходят из строя

- Системы, критичные к весу где соотношение прочности и веса PEEK дает преимущества

- Оборудование, чувствительное к техническому обслуживанию где стоимость простоя значительно превышает затраты на материалы

- Коррозионные среды где металлы быстро разрушаются

- Медицинские имплантаты где важны биосовместимость и долгосрочная стабильность

В этих сценариях преимущества PEEK в производительности напрямую приводят к снижению затрат на протяжении всего срока службы, несмотря на более высокие первоначальные инвестиции.

Стратегии снижения затрат на компоненты из полиэфирэфиркетона

Для проектов, требующих производительности PEEK, но ограниченных в бюджете, рассмотрите следующие подходы:

- Гибридные конструкции использование PEEK только для критических компонентов

- Оптимизированные технологии обработки сократить количество отходов материалов

- Обработка формы ближней сети минимизировать расход материалов

- Оптимизация дизайна для уменьшения общего объема материала

- Незаполненные классы когда подкрепление не требуется для выполнения работы

В компании PTSMAKE мы помогли многим клиентам реализовать эти стратегии, чтобы получить преимущества PEEK и при этом эффективно управлять затратами.

Как оптимизировать обработку PEEK для экономически эффективного производства?

Вы когда-нибудь задумывались, есть ли способ использовать исключительные свойства PEEK без ущерба для бюджета проекта? При работе с одним из самых дорогих инженерных пластиков на рынке оптимизация подхода к обработке - это не просто эффективность, это может означать разницу между прибыльным проектом и проектом, который теряет деньги из-за чрезмерных отходов материала и ненужного времени обработки.

Оптимизация обработки PEEK для экономически эффективного производства требует использования надлежащего режущего инструмента (твердосплавного или с алмазным покрытием), поддержания соответствующих скоростей и подач (обычно медленнее, чем для стандартных пластмасс), применения эффективных стратегий охлаждения, минимизации отходов материала за счет близкой к сетке формы и тщательного планирования траекторий движения инструмента для сокращения времени цикла.

Выбор оптимальной оснастки для обработки ПЭЭК

При обработке PEEK выбор инструмента существенно влияет как на качество детали, так и на общую стоимость обработки. Благодаря многолетнему опыту я понял, что инвестиции в правильные инструменты на начальном этапе позволяют сэкономить гораздо больше средств в долгосрочной перспективе.

Материалы и геометрия режущего инструмента

Абразивный характер PEEK, особенно наполненных сортов, содержащих углеродное волокно или стекло, требует тщательного подбора инструмента:

| Материал инструмента | Лучшее для | Срок службы инструмента | Фактор стоимости |

|---|---|---|---|

| Карбид (без покрытия) | Незаполненный PEEK | Хорошо | Умеренный |

| Твердый сплав с алмазным покрытием | Наполненный полиэфирэфиркетон | Превосходно | Высокий |

| PCD (поликристаллический алмаз) | Крупносерийное производство | Превосходный | Очень высокий |

| Высокоскоростная сталь (HSS) | Простые операции с ненаполненным полиэфирэфиркетоном | Ограниченный | Низкий |

Для большинства применений в PTSMAKE мы используем твердосплавные инструменты с особой геометрией, предназначенные для высокопроизводительных пластмасс. Основные характеристики, на которые мы обращаем внимание, включают:

- Острые режущие кромки (уменьшают выделение тепла)

- Высокие положительные углы наклона (10-15°)

- Полированные канавки (улучшает отвод стружки)

- Достаточные углы зазора (предотвращает затирание)

Хотя инструменты премиум-класса изначально стоят дороже, они дольше сохраняют остроту кромки и обеспечивают более качественную обработку поверхности, снижая необходимость в дополнительных операциях.

Учет износа инструмента

При обработке PEEK износ инструмента происходит гораздо быстрее, чем при обработке стандартных инженерных пластмасс. Мы убедились, что мониторинг и управление износом инструмента очень важны для поддержания качества деталей и контроля затрат.

Я рекомендую установить график замены инструмента в зависимости от объема обработки, а не ждать визуальных признаков износа. В нашем цехе инструменты, обрабатывающие наполненный полиэфирэфиркетон, обычно меняются примерно через 60-70% от срока службы инструмента, который мы ожидаем при обработке алюминия. Такой упреждающий подход позволяет избежать проблем с качеством и потенциальных бракованных деталей, которые возникают в результате обработки изношенными инструментами.

Оптимизация параметров резки

Поиск правильного баланса скорости, подачи и глубины резания имеет решающее значение для эффективной обработки PEEK. Цель состоит в том, чтобы максимизировать скорость съема материала без выделения избыточного тепла или ухудшения качества поверхности.

Рекомендации по скорости и подаче

Проведя обширные испытания в компании PTSMAKE, мы разработали эти общие рекомендации по параметрам обработки PEEK:

| Тип PEEK | Скорость резки (SFM) | Скорость подачи | Глубина среза | Охлаждающая жидкость |

|---|---|---|---|---|

| Незаполненный PEEK | 300-500 | Умеренный | 0.005"-0.020" | Воздух или туман |

| 30% Углеродное наполнение | 200-400 | Уменьшенный (75%) | 0.005"-0.015" | Туман/наводнение |

| 30% Стеклонаполненный | 250-450 | Уменьшенный (85%) | 0.005"-0.015" | Туман/наводнение |

Эти параметры должны быть скорректированы в зависимости от конкретной оснастки, жесткости станка и требований к детали. Обычно я рекомендую начинать с консервативного диапазона и постепенно увеличивать параметры, отслеживая результаты.

Стратегии управления теплом

Плохая теплопроводность PEEK может привести к накоплению тепла во время обработки, что может стать причиной:

- Размерная нестабильность

- Ухудшение качества обработки поверхности

- Ускоренный износ инструмента

- Разложение материала в экстремальных случаях

Для борьбы с этими проблемами мы применяем несколько методов терморегулирования:

Правильный выбор охлаждающей жидкости: Для ненаполненного PEEK часто хорошо работает охлаждение сжатым воздухом. Для наполненных сортов охлаждающая жидкость в виде тумана или залива обеспечивает лучший отвод тепла.

Прерывистая резка: Периодические паузы во время операций по углублению карманов позволяют отводить тепло.

Фрезерование подъема: Использование фрезерования с подъемом вместо обычного фрезерования снижает трение и тепловыделение.

Многократное прохождение света: Выполнение нескольких легких чистовых проходов вместо одного тяжелого реза повышает точность размеров и качество обработки поверхности.

Стратегии использования материалов

Учитывая высокую стоимость PEEK (часто $75-200 за фунт в зависимости от марки и формы), использование материала становится критическим фактором стоимости. Каждый кусочек отходов напрямую влияет на вашу прибыль.

Исходный материал, имеющий форму, близкую к сетке

Если начать с материала, который ближе к конечным размерам, можно значительно сократить количество отходов. Рассмотрите эти подходы:

Экструзии на заказ: Для деталей с постоянным поперечным сечением начало производства с изготовленных на заказ экструдированных профилей позволяет избежать значительных отходов материала. Более высокая стоимость установки компенсируется экономией материала при больших объемах производства.

Предварительно вырезанные заготовки: Если ваш поставщик материалов предоставит предварительно вырезанные заготовки, специально изготовленные для ваших деталей, это сократит количество отходов и время на первичную обработку.

Программное обеспечение для раскроя: Для плоских деталей, обрабатываемых из пластин, использование передового программного обеспечения для раскроя позволяет оптимизировать расход материала на 15-30% по сравнению с ручным планированием раскладки.

В компании PTSMAKE мы помогли клиентам снизить затраты на материалы PEEK более чем на 40%, внедрив эти подходы для своих крупносерийных компонентов.

Соображения по переработке микросхем

В отличие от некоторых термопластов, PEEK не может быть легко переработан собственными силами из-за высокой температуры переработки. Однако существуют специализированные службы по переработке:

- Чистые, отсортированные чипы PEEK могут быть проданы переработчикам

- Некоторые переработчики зачтут стоимость материала в счет будущих покупок

- Наполненные сорта обычно имеют более низкую ценность при переработке из-за проблем с загрязнением.

Хотя переработка не сможет полностью компенсировать ваши затраты на материалы, она может обеспечить некоторое возмещение затрат для крупных операций по обработке.

Оптимизация стратегии обработки

Помимо инструмента и параметров, общий подход к обработке существенно влияет как на качество деталей, так и на производственные затраты.

Конструкция приспособления для нескольких деталей

Хорошо продуманные приспособления, позволяющие обрабатывать несколько деталей за один установ, имеют ряд преимуществ:

- Сокращение времени установки одной детали

- Улучшенная согласованность между частями

- Более эффективное использование оборудования

- Повышенный выход материала из листового проката

Для одного из клиентов из аэрокосмической отрасли мы разработали приспособление, позволяющее одновременно обрабатывать 16 небольших компонентов из ПЭЭК, что позволило снизить стоимость каждой детали на 62% по сравнению с отдельными установками.

Уточнение стратегии CAM

Оптимизированные траектории движения инструмента позволяют значительно сократить время обработки и повысить качество деталей:

Высокоэффективный фрезерный станок: Использование передовых стратегий CAM, обеспечивающих постоянное зацепление инструмента, сокращает время цикла и увеличивает срок службы инструмента.

Обработка покоя: Правильная последовательность операций, при которой для удаления основной массы материала используются более крупные инструменты, а более мелкие - только при необходимости, оптимизирует как скорость удаления материала, так и срок службы инструмента.

Оптимизированные подходы: Минимизация воздушного резания за счет эффективных движений приближения и удаления может сократить время цикла на 5-15% без ущерба для качества деталей.

Контроль качества для минимизации брака

Учитывая высокую стоимость материала PEEK, сокращение брака становится основной стратегией экономии. Эффективные процессы контроля качества, позволяющие выявлять проблемы на ранней стадии, предотвращают трату дорогостоящего материала на детали, которые не будут соответствовать спецификациям.

Измерения в процессе работы

Мы внедрили несколько этапов проверки в процессе производства:

Проверка первой статьи: Тщательно измеряйте первую часть каждого тиража, прежде чем приступать к производству.

Поэтапные проверки: Измерение критических характеристик перед выполнением последующих операций, особенно при переворачивании или повторном закреплении деталей.

Термостабилизация: Дайте деталям достичь температуры окружающей среды перед окончательными измерениями, так как тепловое расширение PEEK может повлиять на размеры.

Эти методы помогают нам поддерживать уровень брака ниже 2% для компонентов PEEK, что значительно ниже средних показателей по отрасли.

Послеобработка

Процесс не заканчивается, когда деталь сходит со станка. Операции после обработки могут существенно повлиять как на качество, так и на стоимость.

Снятие напряжения и стабильность размеров

Детали из ПЭЭК со сложной геометрией или неравномерным удалением материала могут выиграть от снятия напряжения для обеспечения долгосрочной стабильности размеров:

Термический отжиг: Контролируемый нагрев ниже температуры стеклования с последующим медленным охлаждением может снять внутренние напряжения.

Стратегия "от черновой до чистовой отделки: Снятие большей части материала на начальной операции и последующая стабилизация детали перед окончательной обработкой повышают точность размеров.

Для критически важных компонентов с жесткими допусками эти дополнительные шаги стоят того, чтобы предотвратить дорогостоящие сбои в работе или смещение размеров с течением времени.