Китай ABS литье под давлением завод прямых услуг

НИЗКИЙ MOQ 100 ШТ

50% Экономия по сравнению с США/ЕС

Быстрый оборот и глобальная доставка

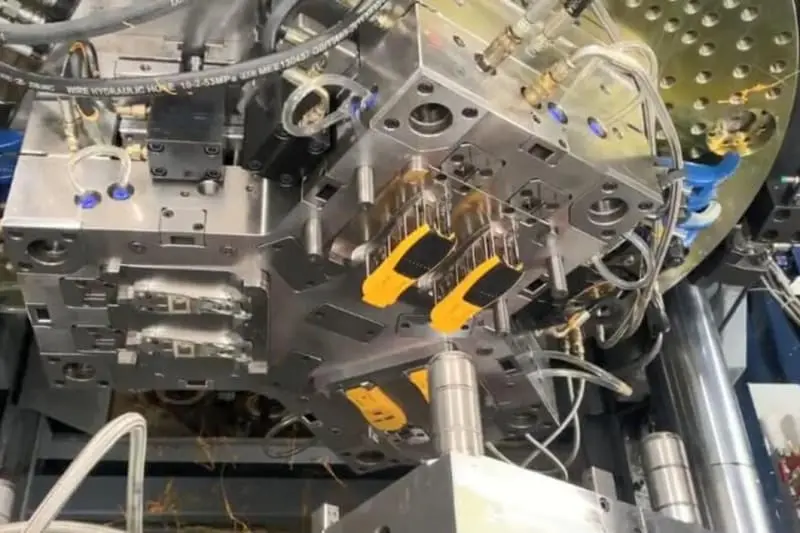

Машины от от 30 тонн до 1 600 тонн

Что говорят наши клиенты

Если вы хотите проверить нашу репутацию среди клиентов в вашем регионе, обращайтесь к нам - мы с удовольствием свяжем вас с ними и поделимся соответствующими примерами из практики.

Топ-8 отраслей, в которых используется литье под давлением ABS

Автомобили

Потребитель

Медицина

Бытовая техника

Промышленные инструменты

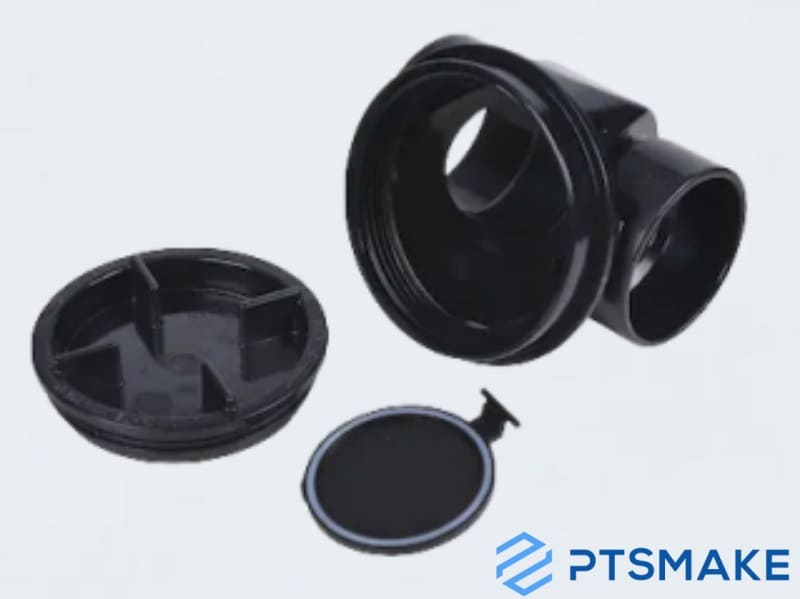

Водопроводные системы

Защитное снаряжение

Телекоммуникации

Почему стоит выбрать PTSMAKE для литья под давлением ABS?

Сертифицирована по стандарту ISO 9001 с точностью <0,01 мм и коэффициентом прохождения первого контроля 99,8% по всем производственным процессам.

Используя передовые станки, мы обеспечиваем точность размеров и оптимизируем конструкции, снижая производственные затраты до 30%.

22 с лишним года специализированного опыта работы с инженерной командой из 30 с лишним специалистов, выполняющей сложные проекты в 8 основных отраслях промышленности.

Стратегическое расположение в Китае позволяет снизить затраты на 30-40% при сохранении мировых стандартов качества и предоставлении скидок в зависимости от объема.

Как мы обеспечиваем контроль качества при литье под давлением ABS

- В компании PTSMAKE мы применяем 5-ступенчатую систему контроля качества литья под давлением ABS. Мы объясним, как каждый этап предотвращает появление дефектов и обеспечивает стабильные результаты.

- Шаг 1: Сертификация сырья

Мы используем только проверенные UL смолы ABS от таких поставщиков, как Covestro и LG Chem. Каждая партия проходит FTIR-тестирование для проверки химического состава.

- Шаг 2: Точное обслуживание пресс-формы

Наши 50 с лишним термопластавтоматов работают с пресс-формами, которые проходят еженедельный контроль технического состояния. Датчики температуры в полостях пресс-форм поддерживают точность ±0,5°C.

- Шаг 3: Мониторинг процессов в режиме реального времени

Машины с поддержкой IoT отслеживают 14 параметров, включая температуру расплава (230-260°C), давление впрыска (60-100 бар) и скорость охлаждения. При отклонении значений на 2% срабатывают оповещения.

- Шаг 4: Проверка первой статьи

Перед серийным производством мы изготавливаем 10 образцов деталей для измерений на КИМ. Все критические размеры сверяются с вашими файлами CAD.

- Шаг 5: Протокол серийного тестирования

3% готовых деталей проходят механические испытания - мы гарантируем прочность на разрыв ≥40 МПа и ударопрочность ≥200 Дж/м в соответствии со стандартами ASTM D638.

- Обладая более чем 20-летним опытом и сертифицированными по ISO 9001 рабочими процессами, PTSMAKE предоставляет высококачественные решения для овермолдинга и литья со вставками, которым можно доверять. Наша круглосуточная команда инженерной поддержки решает проблемы в 3 раза быстрее, чем в среднем по отрасли.

"Прочность и отделка корпусов для нашего нового потребительского гаджета просто фантастические. Компания PTSMAKE поняла наши потребности в дизайне и выполнила именно то, что мы задумали. Мы очень рекомендуем их услуги".

Антуан, дизайнер продукции, Франция"

Наиболее распространенные материалы для литья под давлением ABS

Общие сведения ABS

Высокопрочный ABS

Огнестойкий АБС

Термостойкий ABS

АБС медицинского класса

Стеклонаполненный АБС

АБС с гальваническим покрытием

УФ-стабилизированный ABS

Понимание типичных сроков выполнения заказа для литья под давлением ABS

- Для большинства проектов по литью под давлением ABS типичное время выполнения заказа составляет 4-8 недель. Этот срок охватывает все этапы - от проектирования пресс-формы до производства конечной детали. Однако несколько факторов могут как сократить, так и увеличить этот срок.

- Сложность конструкции детали существенно влияет на время выполнения заказа. Простые детали базовой формы могут быть изготовлены всего за 4 недели, в то время как сложные детали с замысловатыми элементами, жесткими допусками или текстурированными поверхностями могут увеличить срок изготовления до 10 недель и более.

- Объем заказа также играет решающую роль. Небольшие партии (менее 1 000 деталей) обычно укладываются в стандартные сроки выполнения заказа. Для крупносерийных заказов (более 10 000 деталей) может потребоваться дополнительное время на производство, что добавит 1-2 недели к вашим срокам.

- Многие клиенты упускают из виду важность готовности проекта. Наличие готовых к производству файлов САПР с надлежащими допусками и углами чертежа может значительно сэкономить время. Внесение изменений в конструкцию в середине производства может увеличить сроки и расходы.

- Доступность материалов может стать причиной непредвиденных задержек. Стандартные варианты ABS обычно легко доступны, но специальные сорта с огнестойкими свойствами или нестандартные цвета могут потребовать дополнительного времени на закупку.

- Требования к проверке качества также влияют на сроки поставки. Если ваш проект нуждается в обширном тестировании, проверке размеров или сертификации материалов, выделите дополнительно 3-5 дней в своем графике.

- В компании PTSMAKE мы предоставляем подробную оценку времени выполнения заказа в процессе подготовки коммерческого предложения. Наш прозрачный подход поможет вам эффективно спланировать цепочку поставок и избежать нежелательных сюрпризов в дальнейшем.

8 основных шагов для литья под давлением ABS

1. Выбор материала

2. Дизайн пресс-формы

3. Подготовка материалов

4. Настройка машины

5. Процесс впрыска

6. Фаза охлаждения

7. Выталкивание деталей

8. Проверка качества

Запросите индивидуальное предложение сегодня

Получите точную оценку вашего проекта уже сегодня. Позвольте нам помочь вам удовлетворить ваши точные требования.

Экономически эффективные решения для литья под давлением ABS

1. Оптимизация дизайна

2. Выбор материала

3. Семейные формы

4. Интеграция автоматизации

5. Системы горячего прогона

6. Учет особенностей обработки поверхности

7. Закупка сыпучих материалов

8. Многогнездные пресс-формы

9. Партнерство с поставщиками

Варианты персонализации для литья под давлением ABS

Настройка материалов

Настройка цвета

Индивидуальная обработка поверхности

Без ограничений по геометрии

Вторичные операции

Интеграция вставки

Истории успеха литья под давлением ABS

Компания по производству бытовой электроники в Канаде

Тип клиента: Компания по производству бытовой электроники

Страна-клиент: Канада

Проблема клиента: Заказчик готовился к выпуску новой беспроводной колонки высокого класса. Ключевой эстетической особенностью был гладкий корпус из ABS, требующий безупречного глянцевого покрытия с очень узкими линиями раздела. Задача состояла в том, чтобы найти поставщика, который мог бы постоянно добиваться такой отделки без дефектов, таких как линии растекания или раковины, особенно вокруг сложных элементов, таких как решетки динамиков и отверстия для кнопок. Предыдущие поставщики справлялись с этой задачей, что приводило к большому количеству брака и срыву сроков запуска продукта.

Наше решение: Компания PTSMAKE использовала свой богатый опыт в области высококачественного литья под давлением ABS. Мы выбрали премиальный сорт АБС, специально разработанный для косметических применений с высоким уровнем блеска. Наши инженеры по оснастке уделили пристальное внимание полировке поверхности пресс-формы, добившись зеркального блеска. Мы тщательно спроектировали литники и вентиляционные отверстия для оптимизации потока расплава и предотвращения дефектов поверхности. Во время формовки мы точно контролировали скорость впрыска, температуру и давление выдержки. Мы также внедрили многоступенчатый процесс охлаждения, чтобы минимизировать остаточное напряжение и предотвратить появление раковин. Каждая деталь подвергалась тщательному контролю под специальным освещением, чтобы обеспечить однородность отделки.

Результат: Корпуса колонок из ABS, изготовленные PTSMAKE, имели безупречное глянцевое покрытие, превосходящее требовательные эстетические стандарты заказчика. Линии раздела были практически незаметны. Количество брака из-за косметических дефектов значительно снизилось по сравнению с предыдущим опытом. Это позволило клиенту с уверенностью уложиться в сроки запуска. Премиальный внешний вид и ощущение от продукта в значительной степени способствовали положительным отзывам клиентов и высоким продажам на начальном этапе, что укрепило позиции продукта на конкурентном рынке.

Свяжитесь с экспертом по литью под давлением ABS сегодня!

Мы с нетерпением ждем возможности работать с вами и внести свой вклад в успех вашего проекта.