Поиск подходящего материала для прецизионных деталей может оказаться непростой задачей. Рассматривая акрил, вы можете задаться вопросом, подходит ли он для обработки на станках с ЧПУ, не столкнетесь ли вы с короблением, плавлением или растрескиванием в процессе обработки.

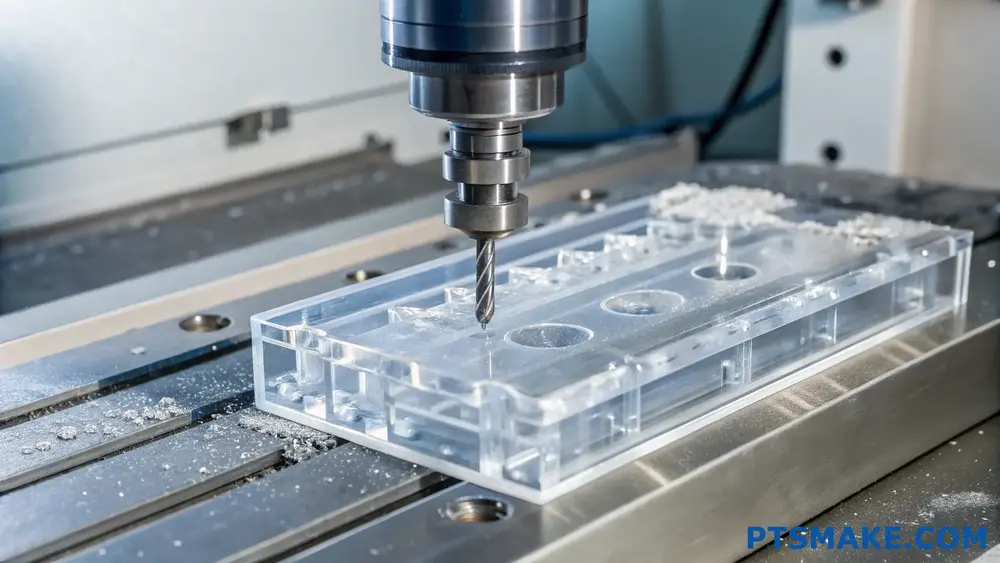

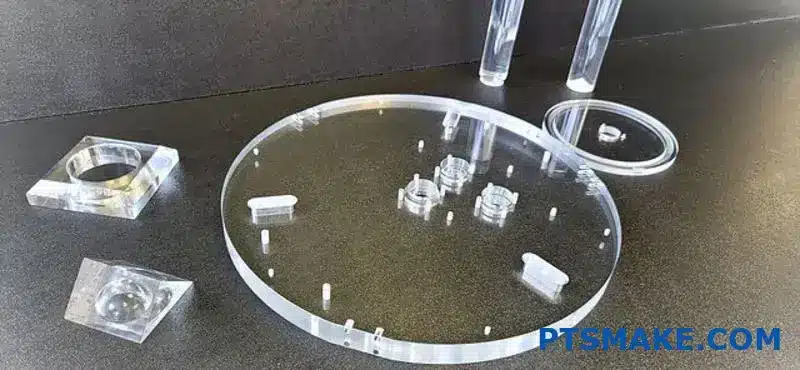

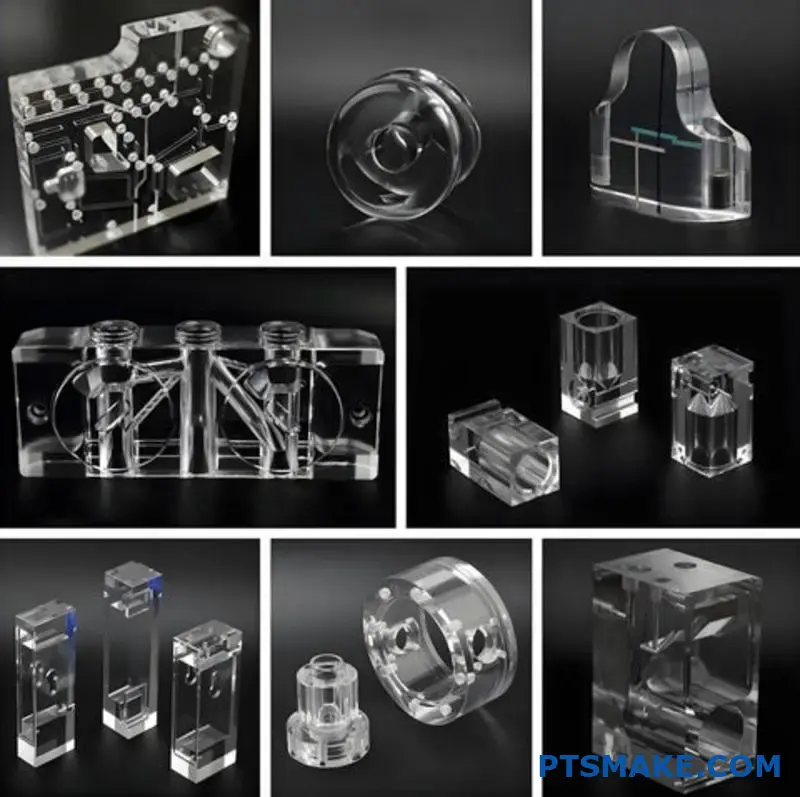

Да, акрил абсолютно точно можно обрабатывать на ЧПУ. Это один из самых популярных пластиковых материалов для обработки на ЧПУ благодаря его отличной обрабатываемости, оптической прозрачности и стабильности размеров, что делает его идеальным как для прототипов, так и для серийных деталей.

В компании PTSMAKE мы обработали тысячи акриловых деталей для клиентов из разных отраслей. Если вы рассматриваете акрил для своего следующего проекта, продолжайте читать, чтобы узнать о преимуществах, ограничениях и лучших практиках обработки с ЧПУ этого универсального материала. Я поделюсь практическими соображениями из своего опыта, чтобы помочь вам определить, является ли акрил правильным выбором для вашей конкретной задачи.

Какой акрил лучше всего подходит для ЧПУ?

Вы когда-нибудь пытались выбрать подходящий акрил для своего проекта ЧПУ, но в итоге получали потрескавшиеся края или оплавленные поверхности? Очень обидно, когда тщательно разработанный проект терпит неудачу из-за неправильного выбора материала, особенно когда сроки поджимают, а бюджет ограничен.

Лучшим акрилом для обработки на ЧПУ является литой акриловый лист, особенно в диапазоне толщины 0,236-0,472 дюйма (6-12 мм). Литой акрил обладает превосходной обрабатываемостью, оптической прозрачностью и устойчивостью к нагрузкам по сравнению с экструдированным, что позволяет получать более чистые срезы, лучшее качество кромок и меньшее количество дефектов обработки.

Типы акрила для применения в ЧПУ

Когда речь идет об обработке акрила на станках с ЧПУ, не все материалы созданы одинаковыми. Благодаря своему опыту работы в PTSMAKE я обнаружил, что процесс производства акрила значительно влияет на его пригодность к обработке на станках с ЧПУ.

Литой и экструдированный акрил: Принципиальная разница

Литой акрил производится путем заливки жидкого метилметакрилата между стеклянными пластинами и его полимеризации. Этот процесс позволяет получить материал с исключительной молекулярной однородностью и минимальным внутренним напряжением. Экструдированный акрил производится путем продавливания нагретой акриловой смолы через фильеры, в результате чего образуются листы, которые быстро остывают.

Это различие в производстве приводит к нескольким ключевым различиям в обработке:

| Недвижимость | Литой акрил | Экструдированный акрил |

|---|---|---|

| Внутренний стресс | Низкий | Высокий |

| Термостойкость | Лучше (180-200°F) | Ниже (160-180°F) |

| Формирование стружки | Чистые чипсы | Склонность к плавлению |

| Качество кромки | Превосходно | От хорошего до удовлетворительного |

| Стоимость | Выше | Нижний |

| Толщина Консистенция | ±10% вариация | ±5% вариация |

Оптимальная толщина

Я обнаружил, что толщина акрила играет решающую роль в успешной обработке на ЧПУ. Слишком тонкие листы (менее 3 мм) часто вибрируют во время обработки, создавая следы от болтанки. Слишком толстые листы (более 25 мм) могут испытывать релаксация при тепловом стрессе1 во время операций резки.

Оптимальный диапазон для большинства прецизионных акриловых проектов с ЧПУ лежит в пределах 6-12 мм (0,236-0,472 дюйма). Этот диапазон обеспечивает:

- Достаточная жесткость для противодействия усилиям при обработке

- Хорошие характеристики теплоотдачи

- Экономичный расход материалов

- Универсальность для большинства применений

Факторы цвета и прозрачности

Несмотря на популярность прозрачного акрила, цветные и непрозрачные разновидности представляют собой уникальные возможности для обработки:

Прозрачный акрил

Прозрачный литой акрил обеспечивает светопропускание 92% и сразу же выявляет любые дефекты обработки. Это делает его идеальным для изготовления выставочных образцов, но требует тщательного подбора инструментов и процессов отделки.

Цветной и непрозрачный акрил

Пигментированные акриловые краски часто содержат добавки, которые могут повлиять на обрабатываемость. Обычно я рекомендую:

- Светлые/пастельные цвета для проектов, требующих мелких деталей

- Более темные цвета, когда главным приоритетом является отделка краев

- Непрозрачные акрилы, когда качество поверхности важнее четкости краев

Рекомендации по конкретным брендам

После обработки бесчисленного количества акриловых изделий у меня появились предпочтения к определенным маркам:

- Plexiglas® MC от Röhm - Литой акрил премиум-класса с исключительными свойствами обработки

- Lucite® L - Превосходно подходит для прецизионных деталей с жесткими допусками

- Acrylite® FF - Хорошее соотношение обрабатываемости и стоимости

- Optix® от Plaskolite - Экономичный выбор для менее требовательных применений

В компании PTSMAKE для изготовления прецизионных компонентов мы используем преимущественно литьевой акрил премиум-класса, особенно когда оптическая прозрачность и стабильность размеров являются критически важными требованиями.

Специальные соображения для сложных проектов

Для многоосевых операций с ЧПУ или сложных геометрических форм выбор материала становится еще более критичным. При работе с замысловатыми конструкциями я рекомендую:

Для замысловатых деталей

- Акриловые листы с ячеистой структурой и смягчающими нагрузку свойствами

- Толщина материала по меньшей мере на 2,5× больше самой глубокой детали

- Предварительный нагрев материала до 75-85°F перед обработкой для снижения хрупкости

Для крупноформатных проектов

- Более толстые литые акриловые листы (12-25 мм)

- Непрерывное применение охлаждающей жидкости

- Прогрессивный подход к глубине резания

Оптимизация оснастки в зависимости от типа акрила

Правильный акрил в сочетании с соответствующими инструментами позволяет добиться оптимальных результатов:

| Тип акрила | Рекомендуемая геометрия инструмента | Регулировка скорости подачи |

|---|---|---|

| Литой акрил | Однофланцевая спираль с восходящей резьбой, O-фланцевая спираль | Стандартный до +10% |

| Экструдированный акрил | Двухстороннее сжатие, полированные края | -15% к стандарту |

| Модифицированный ударный акрил | Компрессионная спираль, алмазная полировка | от -20% до -10% |

| Устойчивый к ультрафиолету акрил | Одинарный O-образный флейц, инструменты с регулируемым нагревом | -10% к стандарту |

Конкретный тип акрила должен определять параметры системы ЧПУ, от скоростей и подач до траекторий движения инструмента и стратегий обработки.

Как чисто разрезать акрил?

Вы когда-нибудь пробовали резать акрил и в итоге получали зазубренный край или трещины, распространяющиеся по материалу? Очень обидно, когда простой разрез разрушает целый лист дорогого акрила, особенно если вы работаете над проектом или прототипом, требующим времени.

Чтобы чисто разрезать акрил, используйте специализированные инструменты, такие как лазерные резаки, фрезерные станки с ЧПУ, настольные пилы с мелкозубыми лезвиями или методы "забил и защелкнул". Главное - поддерживать нужную скорость, использовать методы охлаждения и закреплять материал, чтобы предотвратить плавление или растрескивание. Каждый метод обеспечивает различные уровни точности и качество кромки.

Выбор правильного метода резки акрила

Когда речь идет о чистой резке акрила, выбор подходящего метода имеет решающее значение для достижения профессиональных результатов. За время работы в PTSMAKE я убедился, что разные проекты требуют разных подходов в зависимости от толщины, сложности и требуемого качества отделки.

Лазерная резка: Точность с контролем тепла

Лазерная резка обеспечивает исключительную точность при изготовлении акриловых листов. Этот метод использует сфокусированный луч для расплавления материала, создавая чистые края без физического контакта. Для сложных дизайнов или детальных разрезов лазерная резка часто является моей первой рекомендацией.

Ключ к успешной лазерной резке лежит в правильном калибровка луча2. При работе с акрилом толщиной от 1/8" до 1/2" я обычно устанавливаю мощность лазера в диапазоне 50-75% с умеренными настройками скорости. Это предотвращает чрезмерное нагревание, которое приводит к появлению ужасного "пламенного полированного" края, когда акрил плавится и снова застывает.

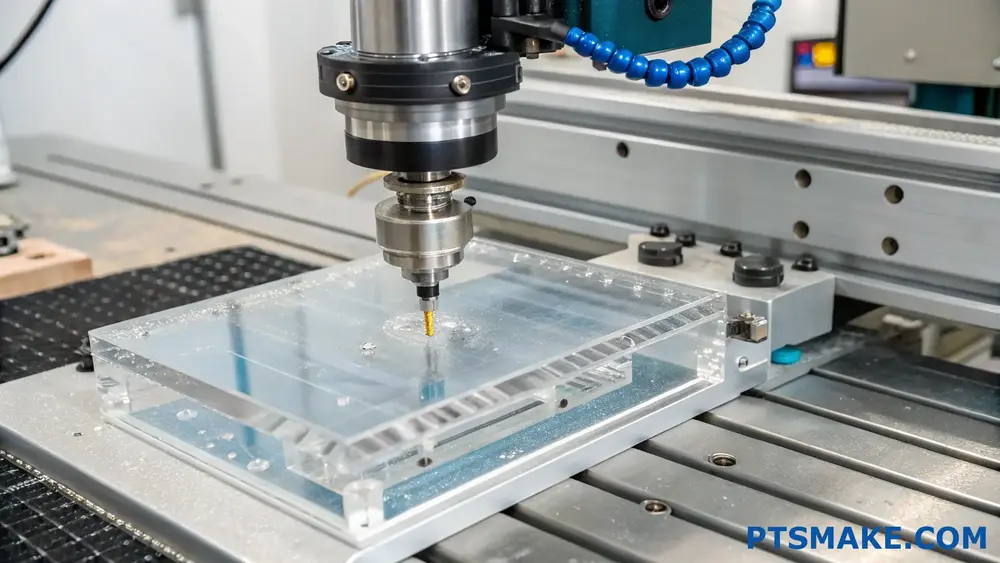

Фрезерование с ЧПУ: Универсальность для различных толщин

Для более толстых акриловых листов или при невозможности лазерной резки отличные результаты дает фрезеровка с ЧПУ. В компании PTSMAKE мы используем специализированные сверла для резки акрила с двумя зубьями и небольшой спиралью вверх для эффективного удаления стружки во время резки.

Для получения чистых срезов при фрезеровании с ЧПУ:

- Используйте высокие обороты (18 000+) при относительно медленной скорости подачи.

- Обеспечьте надлежащее удаление стружки с помощью воздушных или вакуумных систем

- Закрепите материал надлежащим образом, чтобы предотвратить вибрацию

- Рассмотрите возможность использования жертвенного материала подложки

Резка настольной пилой: Экономично, но требует аккуратности

Настольные пилы - более доступный вариант для многих мастерских. При использовании настольной пилы для акрила:

- Установите лезвие, специально предназначенное для работы с пластмассой (80+ зубьев с твердосплавными напайками)

- Установите лезвие так, чтобы оно выступало над акриловой поверхностью всего на 1/8 дюйма.

- Наклейте малярный скотч вдоль линии разреза с обеих сторон, чтобы предотвратить сколы

- Подавайте материал медленно и непрерывно

Сложность работы с настольными пилами заключается в контроле нагрева от трения. Я рекомендую время от времени делать паузы, чтобы дать лезвию остыть при резке толстых акриловых деталей.

Техники обработки кромок после резки

Даже самые чистые срезы часто требуют доводки. Вот эффективные способы добиться идеально ровных акриловых краев:

Полировка пламенем: Быстро, но требует практики

При полировке пламенем водородная горелка или пламя бутана быстро расплавляют поверхность срезанной кромки, в результате чего она приобретает прозрачность, подобную стеклу. Я рекомендую сначала потренироваться на обрезках, так как эта техника требует твердой руки и последовательных движений, чтобы избежать чрезмерного расплавления.

Прогрессивная шлифовка: Терпеливо, но надежно

Для достижения контролируемого результата следует последовательно выполнять постепенную шлифовку:

| Уровень зернистости | Назначение | Примечания |

|---|---|---|

| 220-320 | Удалите следы от пилы | Используйте воду в качестве смазки |

| 400-600 | Удаление мелких царапин | Только легкое давление |

| 800-1200 | Подготовка к полировке | Очень легкое прикосновение |

| 1500+ | Окончательное сглаживание | Почти без давления |

После шлифовки нанесите полировочный состав на мягкую ткань или шлифовальный круг, чтобы получить зеркальный результат.

Химическая полировка: для сложных форм

Для труднодоступных мест или сложных форм можно использовать химические полирующие средства, например метиленхлорид. Однако я настоятельно предупреждаю, что при использовании этих химикатов необходимо обеспечить надлежащую вентиляцию и защитное оборудование.

Критические факторы для чистой резки акрила

Благодаря моему опыту работы в компании PTSMAKE с различными производственными процессами, я выявил несколько факторов, которые постоянно влияют на качество резки:

Управление температурой

Акрил чувствителен к нагреву во время резки. Слишком сильное нагревание приводит к плавлению, образованию пузырей и даже обесцвечиванию материала. Я рекомендую:

- Использование водяного охлаждения при механической резке, когда это возможно

- Обеспечение надлежащего времени охлаждения между нарезками

- Избегайте чрезмерного трения, используя острые инструменты

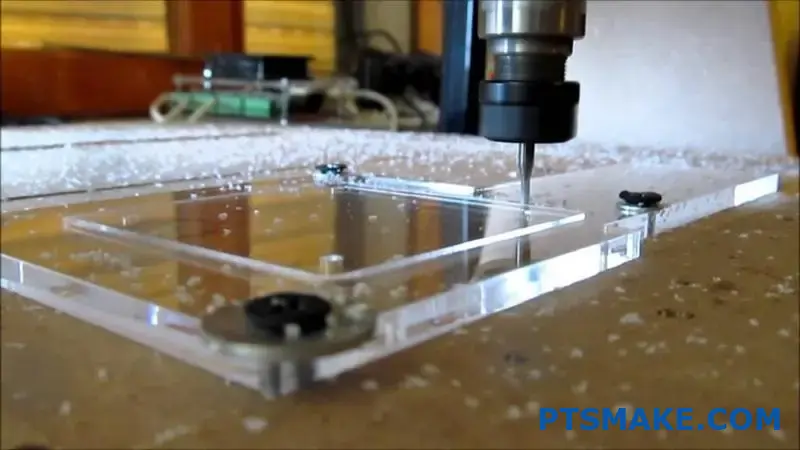

Правильное закрепление материала

Вибрация - враг чистого реза. Даже незначительное движение во время резки может привести к сколам или трещинам. Для достижения наилучших результатов:

- Используйте специальные акриловые зажимы с резиновыми или войлочными прокладками

- Равномерно надавливайте на лист

- Оставляйте достаточную опору рядом с зоной резки

- Рассмотрим вакуумные столы для тонких листов

Защитная пленка

Большинство акриловых листов поставляются с защитной пленкой. Хотя очень соблазнительно снять ее перед резкой, я обычно рекомендую оставить ее на месте, чтобы предотвратить появление царапин и обеспечить теплозащиту в процессе резки.

При лазерной резке, прежде чем приступать к выполнению проекта, проверьте, не образует ли ваша пленка проблемных испарений или остатков.

Применяя эти методы и соображения, вы добьетесь профессионального качества резки акрила, требующей минимальной последующей обработки. Независимо от того, создаете ли вы выставочные стенды, вывески или прецизионные компоненты, чистые срезы необходимы как для эстетики, так и для целостности конструкции.

Как разрезать акрил, чтобы он не треснул?

Приходилось ли вам переживать тот душераздирающий момент, когда акриловый лист трескается прямо в процессе резки? После всех этих планов и вложений видеть, как ваш проект разрушается за считанные секунды, - это очень обидно. Почему акрил - такой универсальный и красивый материал - становится таким капризным во время резки?

Чтобы разрезать акрил без трещин, используйте острые инструменты, контролируйте скорость резки, применяйте методы охлаждения, правильно закрепляйте материал и делайте несколько неглубоких проходов вместо одного глубокого разреза. Правильная техника зависит от инструмента: для пил используйте лезвия с мелкими зубьями, для лазеров - регулируйте мощность, для фрезеров с ЧПУ - выбирайте соответствующие подачи и скорости.

Выбор правильных инструментов для резки акрила

Когда речь идет о резке акрила без образования трещин, выбор правильных инструментов - это половина успеха. За время работы с бесчисленным количеством акриловых деталей, изготовленных на заказ в PTSMAKE, я убедился, что каждый метод резки обладает уникальными преимуществами.

Ручные инструменты для акрила

Для более простых проектов или небольших деталей можно использовать ручные инструменты:

- Забивание и разбивание: Использование пластикового инструмента для зачистки с металлической линейкой позволяет делать четкие разрывы вдоль прямых линий. Делайте несколько легких проходов, а не нажимайте сильно за один раз.

- Ручные пилы: Если вы используете ручную пилу, выбирайте пилу с мелкими зубьями (не менее 10-12 зубьев на дюйм). Пилы с мелкими зубьями или ножовки с мелкими лезвиями хорошо подходят для криволинейных пропилов.

- Ножи для хозяйственных нужд: Подходит только для тонких акриловых листов (менее 3 мм). Требуется несколько легких проходов по линейке.

Электроинструменты для резки акрила

Для более крупных или сложных проектов электроинструменты обеспечивают эффективность и точность:

- Циркулярные пилы: Используйте специально разработанные для акрила лезвия с 60-80 зубцами. Лезвие должно лишь слегка выступать за пределы материала (примерно на 1/4 дюйма).

- Лобзик: Выберите лезвия с мелкими зубьями, маркированные для пластика. Работайте на средней скорости, чтобы избежать расплавления.

- Ленточные пилы: Отлично подходит для фигурных разрезов. Используйте лезвия с 10-14 зубцами на дюйм.

- Настольные пилы: Обеспечивают превосходный прямой рез при использовании подходящего лезвия (60+ зубьев с твердосплавными напайками).

Профессиональные методы резки

Для получения результатов профессионального уровня:

- Лазерная резка: Обеспечивает точные, чистые края, но требует специализированного оборудования. Мы используем CO2-лазеры на PTSMAKE для сложных акриловых конструкций.

- Фрезерование с ЧПУ: Обеспечивает превосходную точность при работе со сложными формами. Правильный скорость подачи3 и глубина реза имеют решающее значение.

- Гидроабразивная резка: Полностью устраняет проблемы, связанные с нагревом, обеспечивая чистые разрезы без термического напряжения.

Важнейшие методы предотвращения растрескивания

За годы работы в сфере точного производства я выявил несколько методов, которые значительно снижают риск образования трещин:

Контроль температуры

Акрил чувствителен к перепадам температуры. Всегда:

- Перед резкой дайте акриловым листам нагреться до комнатной температуры

- Избегайте резки в очень холодных условиях

- Используйте методы охлаждения (сжатый воздух или туманное охлаждение) для резки электроинструментом

- При выполнении нескольких проходов обеспечьте достаточное время охлаждения между резами.

Правильная поддержка и фиксация

То, как вы поддерживаете акрил во время резки, значительно влияет на результат:

- Всегда поддерживайте весь лист, чтобы предотвратить его прогибание

- Равномерное, распределенное зажимное давление

- Поместите жертвенные доски под зоной резки

- При работе с циркулярными или настольными пилами устанавливайте опоры близко к линии реза.

Скорость резки и давление

Правильно выбранная скорость имеет огромное значение:

- Слишком медленно: Риск расплавления и повторной сварки

- Слишком быстро: Повышенная вибрация и возможность образования трещин

- Средняя, стабильная скорость: Оптимальные результаты

- Постоянное давление: Избегайте резких движений, которые создают точки напряжения

Методы резки без трещин с учетом особенностей инструмента

Каждый инструмент требует особого подхода для достижения наилучших результатов:

Эффективное использование пил

| Тип пилы | Рекомендуемое лезвие | Оптимальная скорость | Особые соображения |

|---|---|---|---|

| Круглый | 60-80 зубьев твердого сплава | Средне-медленный | Перед резкой дайте ножу набрать полную скорость. |

| Таблица | 60+ зуб без чипа | Средний | Используйте толкающие палки и вставки с нулевым клиренсом |

| Лобзик | Пластиковое лезвие с мелкими зубцами | Средне-медленный | Опорный материал вблизи линии резки |

| Группа | 10-14 TPI | Средний | Ведите материал медленно и неуклонно |

Параметры лазерной резки

При правильной лазерной резке акрила получаются исключительно чистые края:

- Настройки питания: Низкая мощность для тонких листов, постепенное увеличение для более толстых материалов

- Настройки скорости: Достаточно высокая для предотвращения плавления, но достаточно медленная для полного разрезания

- Фокусное расстояние: Удерживайте точку фокусировки точно на поверхности материала

- Вентиляция: Всегда используйте надлежащую вентиляцию для удаления паров акрила

Рекомендации по фрезерованию с ЧПУ

В компании PTSMAKE мы используем фрезеровку с ЧПУ для многих индивидуальных проектов по производству акрила:

- Выбор бита: Сверла с одной или двумя флейтами, специально разработанные для акрила

- Настройки оборотов: Высокие скорости (18 000+ об/мин) при более медленной подаче

- Глубина за проход: Никогда не превышайте 1/3 диаметра сверла за один проход

- Эвакуация чипов: Используйте сжатый воздух для удаления стружки во время резки

Техники отделки после резки

После успешной резки акрила без трещин правильная отделка улучшает конечный результат:

- Полировка кромок: Используйте постепенно более мелкую наждачную бумагу (от 220 до 600 грит), а затем полировочный состав.

- Полировка пламенем: Быстрое прохождение водородного факела через край (требует практики)

- Снятие стресса: Для прецизионных деталей рекомендуется отжиг в печи при контролируемой температуре

- Очистка: Используйте салфетки из микрофибры с антистатическими чистящими средствами, чтобы удалить остатки без царапин

Используя эти методы и правильный уход, вы сможете уверенно резать акрил для проектов, начиная от простых дисплеев и заканчивая сложными компонентами, требующими оптической прозрачности и долговечности, которые обеспечивает только акрил.

Какие параметры ЧПУ оптимизируют результаты обработки акрила?

Случалось ли вам заканчивать проект акрилового ЧПУ, но обнаруживать мутные края, оплавленные участки или трещины, которые портили вашу работу? Обидно, когда идеальный дизайн оказывается под угрозой из-за плохого исполнения, особенно если вы вложили в проект время и материалы.

Основные параметры, оптимизирующие результаты обработки акриловых изделий с ЧПУ, включают скорость вращения шпинделя (8 000-18 000 об/мин), скорость подачи (0,001-0,004 дюйма на зуб), глубину реза (малая для чистовой обработки), выбор инструмента (сверла с одинарной или двойной флейтой) и правильные методы охлаждения. Баланс этих факторов предотвращает плавление, растрескивание и помутнение покрытия.

Скорость вращения шпинделя для акрила

Выбор правильной скорости вращения шпинделя имеет решающее значение при обработке акрила. В отличие от металлов, которые выигрывают от более низких скоростей, акрил требует более высоких оборотов для получения чистых срезов без плавления.

Оптимальные диапазоны оборотов для различных проектов с акрилом

Для большинства задач по обработке акрила я рекомендую скорость вращения шпинделя в диапазоне 8 000-18 000 об/мин. Однако этот диапазон следует корректировать в зависимости от конкретных требований вашего проекта:

- Замысловатые детали: 16 000-18 000 об/мин при использовании небольших инструментов

- Общая резка и прорезка карманов: 10 000-15 000 ОБ/МИН

- Более толстые акриловые листы (>12 мм): 8,000-12,000 ОБ/МИН

Принцип, лежащий в основе этих рекомендаций, прост: более высокие скорости обеспечивают более чистый рез за счет меньшего количества тепла от трения на оборот, но они должны быть сбалансированы с соответствующими скоростями подачи. По моему опыту работы в PTSMAKE, при слишком низких оборотах трение увеличивается, что может привести к расплавлению акрила, а не к чистому резу.

Скорость подачи: Поиск оптимального варианта

Скорость подачи существенно влияет на качество обработки поверхности и долговечность инструмента при обработке акрила. Слишком медленная скорость подачи вызывает накопление тепла, приводящее к плавлению, а слишком быстрая может привести к сколам или трещинам.

Рекомендуемые нормы кормления в зависимости от области применения

| Тип приложения | Скорость подачи (дюймов на зуб) | Примечания |

|---|---|---|

| Черновая резка | 0.003-0.004 | Больший съем материала, меньшее качество отделки |

| Общее назначение | 0.002-0.003 | Сбалансированный подход к большинству проектов |

| Финишные проходы | 0.001-0.002 | Медленный темп для превосходной обработки поверхности |

| Детальная гравировка | 0,001 или меньше | Минимизирует давление инструмента на чувствительные элементы |

При обработке акрила я обнаружил, что нагрузка на стружку (подача на зуб) должна поддерживаться в пределах 0,001-0,004 дюйма в зависимости от условий применения. Это обеспечивает резку материала, а не расплавление или скол.

Стратегии глубины резания

Сайт глубина захода4 требует тщательного подхода к обработке акрила. В отличие от металлов, где агрессивная резка может быть эффективной, акрил выигрывает от более консервативных подходов.

Эффективное управление глубиной

- Черновая обработка: Не более 1/2 диаметра инструмента, предпочтительно меньше

- Полуфабрикаты: 1/4 - 1/3 диаметра инструмента

- Отделка: 1/8 диаметра инструмента или меньше для превосходного качества поверхности

Для сквозного прорезания листового акрила я рекомендую выполнять несколько неглубоких проходов, а не пытаться прорезать его за одну операцию. Такой подход уменьшает накопление тепла и предотвращает напряжение материала, которое может привести к растрескиванию или плавлению.

Выбор инструмента для обработки акрила

Выбор правильного режущего инструмента существенно влияет на качество результатов обработки акрила. За годы работы в компании PTSMAKE я определил несколько характеристик инструментов, которые дают превосходные результаты.

Концевые фрезы с одной и двумя фрезами

Однофрезерные концевые фрезы обычно превосходят многофрезерные варианты для акрила. Больший зазор для стружки позволяет:

- Улучшенная эвакуация стружки

- Уменьшение накопления тепла

- Меньше риска повторного срезания стружки (что приводит к оплавлению)

Однако при работе с очень тонким акрилом (менее 3 мм) сверла с двойной флейтой и полированными зубьями могут обеспечить превосходные результаты при использовании соответствующих скоростей и подач.

Покрытия и материалы для инструментов

Для обработки акрила я рекомендую:

- Инструменты из твердого сплава для долговечности

- Полированные флейты для уменьшения трения

- Спиральные насадки для эффективного удаления стружки

- О-образные или специализированные акриловые насадки для критических требований к чистоте обработки

Техника охлаждения для идеальной отделки

Правильное охлаждение - это, пожалуй, самый упускаемый из виду аспект обработки акрила. Без достаточного охлаждения даже идеально выверенные скорость и подача могут привести к разочаровывающим результатам.

Эффективные методы охлаждения

- Сжатый воздух: Направленные воздушные струи, которые очищают от стружки и обеспечивают умеренное охлаждение

- Туманное охлаждение: Тонкий водяной туман, обеспечивающий эффективное охлаждение без загрязнения материала

- Специализированные акриловые охлаждающие жидкости: Не содержащие нефтепродуктов растворы, которые не повреждают акрил и не подвергают его стрессу

В компании PTSMAKE мы добились отличных результатов, используя охлаждение сжатым воздухом с дополнительной воздушной линией, специально направленной на зону резки. Такая установка предотвращает расплавление без попадания влаги, которая может повлиять на стабильность размеров.

Программирование траектории движения инструмента для акрила

Способ программирования траекторий движения инструмента может существенно повлиять на качество обработки акрила. Несколько стратегий доказали свою эффективность:

- Фрезерование подъема: Предпочтительно для большинства акриловых работ, чтобы уменьшить нагрузку на стружку при выходе инструмента

- Непрерывное движение: По возможности избегайте стартов и остановок внутри материала

- Угловые элементы: Использование небольших дуг, а не острых углов для снижения напряжения

- Входы в рампу: Постепенное изучение материала, а не погружение в него

При разработке программ ЧПУ для акриловых деталей я всегда тщательно контролирую зацепление инструмента. Это позволяет избежать чрезмерных усилий, которые могут привести к образованию трещин или сколов, особенно вблизи краев или тонких участков.

Как обрабатывать акрил с ЧПУ по сравнению с другими пластиками?

Приходилось ли вам когда-нибудь выбирать между акрилом и другими пластиками для своего проекта по обработке на станках с ЧПУ? Подавляющее число вариантов, противоречивые свойства материалов и бюджетные ограничения могут заставить даже опытных инженеров сомневаться в своих решениях.

Обработка акрила на станках с ЧПУ обеспечивает исключительную оптическую прозрачность, устойчивость к атмосферным воздействиям и стабильность размеров по сравнению с другими пластиками. В то время как такие материалы, как поликарбонат, обеспечивают лучшую ударопрочность, а ABS - большую гибкость, акрил выделяется своими эстетическими свойствами и обрабатываемостью, что делает его идеальным для визуальных приложений.

Сравнение свойств материалов

При сравнении акрила с другими широко используемыми в механической обработке пластиками важно понимать основные свойства материала. Акрил, научно известный как полиметилметакрилат (ПММА), обладает уникальной комбинацией свойств, которая отличает его от таких альтернатив, как поликарбонат, нейлон, ABS и POM (Delrin).

Оптические свойства

Наиболее характерным преимуществом акрила является его исключительная оптическая чистота. При светопропускании до 92% он значительно прозрачнее, чем поликарбонат - 88%. Это коэффициент пропускания света5 делает акрил идеальным для витрин, вывесок и осветительных приборов. По моему опыту работы в PTSMAKE, клиенты, нуждающиеся в деталях с высокой степенью секретности, почти всегда предпочитают акрил, когда оптические свойства являются приоритетом.

В отличие от них, такие материалы, как ABS и нейлон, по природе своей непрозрачны, хотя их легче окрасить. POM (Delrin) обычно доступен только в непрозрачном белом или черном цвете, что ограничивает его использование в визуальных приложениях.

Механические свойства

Хотя акрил обеспечивает хорошую жесткость и твердость поверхности, он более хрупок, чем многие другие пластики. Вот как он выглядит по основным механическим свойствам:

| Материал | Прочность на разрыв (МПа) | Устойчивость к ударам | Термостойкость (°C) | Устойчивость к ультрафиолетовому излучению |

|---|---|---|---|---|

| Акрил (PMMA) | 70-75 | Умеренный | 85-105 | Превосходно |

| Поликарбонат | 55-75 | Превосходно | 115-130 | Хорошо |

| Нейлон | 70-85 | Очень хорошо | 80-180 | Бедный |

| ABS | 40-50 | Хорошо | 85-100 | Бедный |

| POM (Delrin) | 65-70 | Хорошо | 90-110 | Умеренный |

Поликарбонат обладает значительно более высокой ударопрочностью - примерно в 250 раз выше, чем акрил, что делает его превосходным для применения в областях, требующих долговечности при нагрузках. Нейлон обеспечивает превосходную износостойкость и естественную смазку, а POM - исключительную стабильность размеров и низкое поглощение влаги.

Факторы обрабатываемости

Поведение при резании и фрезеровании

Работая над проектами с ЧПУ, я убедился, что акрил - один из самых щадящих материалов для обработки. Он чисто режется при правильной оснастке и настройке скорости, позволяя получать отличные поверхности без длительной постобработки.

При обработке акрила мы обычно используем:

- Более высокая скорость резки по сравнению с большинством других пластиков

- Острые, полированные режущие инструменты для предотвращения оплавления

- Легкие методы охлаждения для предотвращения термического растрескивания

Поликарбонат, хотя и похож по внешнему виду, требует более тщательной обработки, чтобы предотвратить плавление и появление следов напряжения. Он склонен к образованию длинных, нитевидных стружек, которые могут мешать процессу обработки. Нейлон печально известен своей склонностью к впитыванию влаги, что может повлиять на точность размеров при обработке, если его предварительно не высушить.

Возможности финишной обработки

Акрил отлично подходит для финишной обработки. Он может быть:

- Огненная полировка для кристально чистых краев

- Клей-растворитель для прочных, почти невидимых соединений

- Легко полируется для восстановления прозрачности после легких царапин

POM и нейлон, хотя и отлично подходят для функциональных деталей, плохо поддаются многим методам отделки, которые используются при работе с акрилом. ABS можно разглаживать паром, используя ацетон, но этот процесс более опасен и трудно поддается точному контролю.

Соображения по поводу стоимости

Уравнение стоимости обработки пластика зависит не только от цен на сырье. Благодаря нашим связям с поставщиками в PTSMAKE я заметил, что акрил обычно находится в среднем ценовом диапазоне среди распространенных инженерных пластмасс:

- Стандартный акриловый лист: $4-7 за квадратный фут (толщина ¼ дюйма)

- Поликарбонат: 30-50% дороже акрила

- ABS: По стоимости аналогичен акрилу

- Нейлон: 20-40% дороже акрила

- POM (Delrin): 40-60% дороже акрила

Однако стоимость материала - это только один из факторов. Общая стоимость детали, обработанной на ЧПУ, включает время обработки, износ инструмента и требования к чистовой обработке. Легкая обрабатываемость акрила часто означает более короткое время производства и меньший износ инструмента, что потенциально компенсирует стоимость материала по сравнению с более сложными в обработке вариантами.

Сравнение с учетом специфики применения

Консультируя клиентов по вопросам выбора материала, я учитываю их специфические требования к применению:

Наружное применение

Для использования на открытом воздухе акрил превосходит ABS и стандартный нейлон благодаря своей превосходной устойчивости к ультрафиолетовому излучению. Он не желтеет и не разрушается так быстро под воздействием солнечного света. Однако поликарбонат с УФ-стабилизацией может быть предпочтительнее там, где ударопрочность имеет решающее значение наряду с устойчивостью к атмосферным воздействиям.

Высокоточные компоненты

Для механических компонентов с жесткими допусками POM (Delrin) часто выигрывает у акрила благодаря более высокой стабильности размеров и меньшему поглощению влаги. Акрил может испытывать небольшие изменения размеров при колебаниях температуры и влажности, но они минимальны по сравнению с нейлоном.

Элементы визуального отображения

Для торговых витрин, музейных экспонатов и архитектурных объектов обычно выбирают акрил. Сочетание оптической прозрачности, устойчивости к царапинам и простоты изготовления делает его идеальным для этих целей.

Каковы факторы стоимости в проектах по обработке акрила с ЧПУ?

Вы когда-нибудь получали расценки на обработку акрила с ЧПУ, которые приводили вас в недоумение? Или задавались вопросом, почему одинаковые на вид детали могут иметь совершенно разные ценники? Путаница в ценообразовании может привести к тому, что составление бюджета на акриловые проекты будет похоже на навигацию по лабиринту без карты.

Стоимость обработки акрила с ЧПУ определяется множеством факторов, включая марку и толщину материала, сложность конструкции, требования к допускам, спецификации отделки поверхности, количество заказов и время выполнения заказа. Каждый элемент вносит свой вклад в конечную цену, поэтому оценка стоимости представляет собой уравнение с несколькими переменными.

Влияние выбора материала на ценообразование

Тип и качество выбранного вами акрила существенно влияют на стоимость проекта. Не все акрилы созданы одинаковыми, и это разнообразие напрямую влияет на ваш бюджет.

Виды акрила

При обработке акрила на станках с ЧПУ марка материала является основным фактором, определяющим стоимость. Литой акрил обычно стоит дороже экструдированного, но обеспечивает превосходную обрабатываемость и оптическую чистоту. Для высокотехнологичных применений, требующих исключительной прозрачности или устойчивости к ультрафиолетовому излучению, вам могут понадобиться специализированные сорта, например акрил оптического класса, который поставляется по более высокой цене.

Выбирая материалы для своего проекта, учитывайте как непосредственные затраты, так и долгосрочные характеристики. Я работал с клиентами, которые изначально выбирали материалы более низкого качества, чтобы сэкономить деньги, но впоследствии столкнулись с большими затратами из-за преждевременного выхода из строя деталей или плохого эстетического результата.

Требования к толщине и объему

Толщина материала напрямую влияет на стоимость в двух направлениях: расход сырья и время обработки. Более толстый акрил требует больше материала (что увеличивает стоимость основы) и обычно требует более длительного времени резки, особенно для сложных геометрических форм.

В компании PTSMAKE мы оптимизировали процессы закупки материалов, чтобы предложить лучшие цены на стандартные толщины (3 мм, 5 мм, 6 мм, 8 мм, 10 мм), в то время как специальные толщины могут иметь дополнительную стоимость из-за меньшей доступности и особых требований к заказу.

Факторы сложности проектирования

Сложность конструкции существенно влияет на время и стоимость обработки. Сложные геометрии требуют более сложных траекторий движения инструмента, нескольких настроек и зачастую специализированной оснастки.

Оценка геометрической сложности

К особенностям, повышающим стоимость обработки, относятся:

| Тип характеристики | Влияние на стоимость | Причина |

|---|---|---|

| Плотные внутренние углы | От среднего до высокого | Требуются инструменты меньшего размера и более низкие скорости подачи |

| Глубокие карманы | Высокий | Многократные проходы, износ инструмента, повышенный риск |

| Тонкие стенки | От среднего до высокого | Риск растрескивания, требует осторожного подхода |

| Особенности резьбы | Высокий | Дополнительные операции и потенциальная нагрузка на материал |

| Undercuts | Очень высокий | Требуется специальное крепление или несколько установок |

При проектировании деталей для обработки акрила на ЧПУ я рекомендую проанализировать, какие функции действительно необходимы. Иногда небольшие изменения в конструкции могут значительно снизить стоимость без ущерба для функциональности.

Требования к допускам

Требования к точности существенно влияют на цену. Хотя стандартные допуски при обработке акрила обычно составляют около ±0,1 мм, более жесткие допуски требуют более низкой скорости резки, более бережного обращения и дополнительных этапов контроля качества.

Например, деталь с общими допусками может стоить на 30-40% меньше, чем та же деталь с прецизионными допусками ±0,05 мм или более жесткими. Прежде чем указывать жесткие допуски, спросите себя, действительно ли они необходимы для обеспечения функциональности вашего приложения.

Отделка поверхности и последующая обработка

Желаемое качество отделки акриловых деталей может значительно повлиять на общую стоимость проекта за счет дополнительных трудозатрат и времени обработки.

Варианты отделки поверхности

К акрилу обычно предъявляются следующие требования:

- Обработанный (видны следы инструмента)

- Шлифованная/матовая отделка

- Полированная/глянцевая отделка

- Огневая полировка краев

Каждый уровень отделки добавляет к базовой стоимости обработки, при этом полировка с высоким уровнем блеска часто увеличивает цену на 20-40% в зависимости от сложности детали. Чтобы производство было экономически эффективным, подумайте, какие поверхности действительно нуждаются в высококачественной отделке - часто полировка требуется только видимым поверхностям, а скрытые поверхности могут оставаться необработанными.

Ценообразование на вторичные операции

Помимо основной отделки, дополнительные операции увеличивают расходы:

| Операция | Относительное увеличение стоимости | Примечания |

|---|---|---|

| Бурение | Низкий | Стандартная функция |

| Отвод | От низкого до среднего | Действуют материальные ограничения |

| Гибка/термоформовка | От среднего до высокого | Требуется дополнительное оборудование |

| Химическая полировка | Средний | Лучше всего подходит для сложных геометрических форм |

| Отжиг6 | Средний | Уменьшает внутренние напряжения |

| Скрепление/монтаж | Высокий | Интенсивный труд |

Объем производства и экономика масштаба

Количество заказа существенно влияет на стоимость единицы продукции в проектах по обработке акриловых изделий с ЧПУ благодаря нескольким механизмам.

Структуры объемного ценообразования

Затраты на наладку оборудования для обработки с ЧПУ (программирование, оснастка, контроль качества) в основном фиксированы независимо от количества. При больших заказах эти затраты распределяются на большее количество деталей. По моему опыту, разница в стоимости между изготовлением 1 детали и 10 деталей редко бывает пропорциональной - стоимость единицы продукции может снизиться на 30-50% при заказе 10 деталей вместо 1.

Эта кривая ценообразования продолжается, но по мере роста объемов становится более плоской. Снижение цены со 100 до 200 единиц будет менее значительным, чем с 10 до 20 единиц. При определенных объемах (обычно 500+ единиц) литье под давлением может стать более экономичным, чем обработка на станках с ЧПУ, если позволяет конструкция.

Минимальные требования к заказу

Некоторые поставщики устанавливают минимальную стоимость заказа, а не минимальное количество. В компании PTSMAKE мы понимаем, что для создания прототипов часто требуются небольшие партии, поэтому мы принимаем заказы даже на одну деталь, хотя стоимость единицы продукции, естественно, будет выше.

Сроки выполнения заказа и плата за срочность

Ограничения по времени могут существенно повлиять на стоимость обработки акрила. Хотя стандартные сроки выполнения заказа обычно составляют 10-15 рабочих дней, ускоренные услуги могут сократить эти сроки за дополнительную плату.

Типичная структура платы за срочную доставку может выглядеть следующим образом:

| Таймфрейм | Типовая премия |

|---|---|

| Стандартный (10-15 дней) | Базовая цена |

| Быстрый оборот (5-10 дней) | +15-25% |

| Спешка (3-5 дней) | +30-50% |

| Срочно (1-2 дня) | +75-100% или более |

Я рекомендую планировать проекты с реалистичными сроками, когда это возможно. Срочные заказы не только стоят дороже, но и иногда могут повлиять на качество, поскольку обычные процедуры контроля качества могут быть сокращены. Однако, если это неизбежно, четко обговорите с производителем абсолютные сроки выполнения заказа, чтобы получить точную цену.

7. Продвинутое устранение неполадок при обработке акрила?

Вы когда-нибудь боролись с акриловыми деталями, которые выходят из обработки деформированными, оплавленными или полностью разрушенными? Наблюдали ли вы в разочаровании, как ваш точный дизайн превращается в искаженное месиво из-за проблем с нагревом во время производства?

Чтобы предотвратить плавление или деформацию при обработке акрила, поддерживайте правильную скорость и подачу резания, используйте острые инструменты, применяйте эффективные методы охлаждения и правильные методы крепления. Контроль температуры на протяжении всего процесса очень важен для сохранения стабильности размеров и оптических свойств материала.

Общие проблемы деформации при обработке акрила

Акрил (PMMA) - универсальный и популярный материал, но его термопластичная природа делает его особенно восприимчивым к проблемам, связанным с нагревом при обработке. Работая с сотнями проектов по акрилу в компании PTSMAKE, я выявил несколько повторяющихся проблем, с которыми сталкиваются производители.

Деформация под воздействием тепла

Наиболее распространенной проблемой является коробление, вызванное неравномерным нагревом в процессе обработки. Акрил обладает плохой теплопроводностью, поэтому тепло накапливается в местах резания, а не рассеивается по всему материалу. Когда одна область нагревается сильнее, чем окружающие, происходит дифференциальное расширение, что приводит к внутренним напряжениям и в конечном итоге к короблению.

Критической температурой, которую необходимо контролировать, является температура акрила температура стеклования7 (примерно 105°C или 221°F). Как только материал приближается к этому порогу, он начинает размягчаться и становится значительно более подверженным деформации.

Оплавление краев и обжиг

Другая распространенная проблема возникает, когда трение между режущим инструментом и акрилом приводит к чрезмерному нагреву, вызывая локальное плавление на кромках. Это проявляется в виде "липкости", когда материал прилипает к инструменту, или в виде нежелательных заусенцев, которые нарушают как эстетику, так и точность размеров.

Отбеливание и растрескивание под воздействием стресса

Неправильная технология обработки может привести к образованию микроскопических трещин под напряжением, которые выглядят как беловатые участки или небольшие трещины в прозрачном акриле. Это явление, называемое крейзингом, не только ухудшает внешний вид, но и нарушает структурную целостность детали.

Профилактические стратегии контроля температуры

Поддержание оптимального температурного режима при обработке акрила требует многогранного подхода:

Оптимизированные параметры резки

Взаимосвязь между скоростью резания, подачей и геометрией инструмента существенно влияет на выделение тепла:

| Параметр | Рекомендация | Влияние на температуру |

|---|---|---|

| Скорость резки | 3 000-10 000 об/мин (зависит от толщины материала) | При высоких скоростях выделяется больше тепла |

| Скорость подачи | 0,1-0,5 мм/об (увеличивается для более толстого материала) | Слишком низкая скорость вызывает нагрев от трения |

| Глубина среза | Несколько легких проходов против одного глубокого разреза | Неглубокие прорези уменьшают накопление тепла |

| Геометрия инструмента | Острые инструменты с положительным углом наклона | Снижает силу резания и трение |

Поддержание этих параметров в оптимальных диапазонах имеет решающее значение. Например, недавно я работал с клиентом, который испытывал постоянное оплавление кромок на прецизионных акриловых компонентах. Снизив скорость вращения шпинделя на 15% и увеличив скорость подачи на 20%, мы полностью устранили проблему, сохранив при этом эффективность производства.

Эффективные методы охлаждения

Применение надлежащих методов охлаждения имеет большое значение для поддержания температуры:

Охлаждение сжатым воздухом: Направление чистого, сухого сжатого воздуха в зону резания помогает отводить тепло без попадания загрязняющих веществ.

Туманное охлаждение: Для более сложных задач тонкий туман водорастворимой охлаждающей жидкости может значительно снизить температуру резки.

Выбор охлаждающей жидкости: При использовании жидких охлаждающих жидкостей выбирайте те, которые совместимы с акрилом. Некоторые охлаждающие жидкости на нефтяной основе могут вызвать растрескивание или растрескивание под напряжением.

Периодическая пауза: При выполнении сложных или длительных операций паузы в программировании позволяют отводить накопленное тепло.

Крепление и поддержка материалов

Правильная фиксация заготовки существенно влияет на распределение температуры и развитие напряжений:

Равномерное зажимное давление

Равномерно распределяйте усилие зажима для предотвращения локальных точек напряжения. Чрезмерное давление в определенных точках создает концентрацию напряжений, которая в сочетании с высокой температурой обработки часто приводит к короблению или растрескиванию.

Адекватный вспомогательный материал

Для тонких акриловых листов (менее 6 мм) использование жертвенных подложек помогает отводить тепло и обеспечивает постоянную поддержку. Это предотвращает вибрацию, которая может вызвать дополнительное нагревание и неравномерную резку.

Допуск на тепловое расширение

В отличие от металлических заготовок, акрил может значительно расширяться в процессе обработки. Разработайте приспособления с небольшим зазором, чтобы учесть это расширение, не создавая внутренних напряжений.

Выбор и обслуживание инструментов

Инструменты, используемые для обработки акрила, значительно влияют на выделение тепла:

Острые режущие кромки: Тупые инструменты выделяют значительно больше тепла за счет повышенного трения. Я рекомендую заменять или затачивать инструменты для обработки акрила чаще, чем для обработки металла.

Инструменты для работы с акрилом: Специализированные фрезы и концевые фрезы, разработанные для акрила, имеют геометрию, оптимизирующую отвод стружки и минимизирующую трение.

Материал инструмента: Инструменты из твердого сплава обычно превосходят инструменты из быстрорежущей стали для акриловых работ благодаря лучшей теплостойкости и сохранению кромки.

Геометрии резки: Инструменты с большим углом наклона и полированными флейтами снижают силу резания и тепловыделение.

В компании PTSMAKE мы разработали комплексный подход к обработке акрила, который объединяет все эти факторы. Тщательно сбалансировав параметры резки, методы охлаждения, правильное крепление и соответствующую оснастку, мы неизменно добиваемся высокого качества акриловых компонентов с минимальными тепловыми проблемами.

Помните, что предотвращение деформации всегда более эффективно, чем ее последующее исправление. При правильном планировании и соблюдении технологии обработка акрила может дать исключительные результаты, обеспечив стабильность размеров и оптическую чистоту, которыми славится этот универсальный материал.

Какие методы постобработки улучшают качество акриловых деталей, обработанных на ЧПУ?

Приходилось ли вам получать акриловые детали, обработанные на станках с ЧПУ, которые выглядели многообещающе, но не имели профессиональной отделки? Или боролись с видимыми следами от инструмента и неровными краями, которые снижали общую привлекательность вашего изделия? Эти проблемы с отделкой могут быть особенно неприятны, когда вы работаете с таким визуально важным материалом, как акрил.

Методы последующей обработки акриловых деталей с ЧПУ включают полировку пламенем, полировку паром, механическую полировку, отжиг для снятия напряжения и алмазную полировку кромок. Эти методы повышают четкость, прочность и эстетическое качество, удаляя следы от инструментов и создавая стеклоподобную отделку без ущерба для точности размеров.

Понимание требований к постобработке акрила

При работе с акрилом на станках с ЧПУ важность последующей обработки трудно переоценить. На необработанном акриле обычно остаются следы от инструмента, микроцарапины и точки напряжения, которые нарушают эстетику и функциональность. За годы работы в PTSMAKE я убедился, что правильная постобработка - это то, что превращает хорошую акриловую деталь в исключительную.

Акрил (ПММА) обладает уникальными свойствами, которые делают его популярным в приложениях, требующих оптической прозрачности и визуальной привлекательности. Однако эти же свойства делают его особенно чувствительным к процессам механической обработки. В процессе резки в материале легко возникают внутренние напряжения, что может привести к застывание8 или даже преждевременный выход из строя, если не принять надлежащих мер при постобработке.

Пламенная полировка: создание прозрачности, подобной стеклу

Пламенная полировка - одна из самых эффективных технологий для получения кристально чистых краев акриловых деталей. Этот процесс включает в себя осторожное прохождение водородно-кислородного пламени над обработанными краями, кратковременное плавление поверхности и ее повторное застывание в гладкую, глянцевую поверхность.

К преимуществам пламенной полировки относятся:

- Исключительная четкость и прозрачность краев

- Отсутствие удаления материала (сохранение точности размеров)

- Быстрое время обработки для простых геометрических форм

Однако полировка пламенем требует значительных навыков и имеет свои ограничения:

- Риск искривления или деформации при неправильной технике

- Сложность доступа к сложным внутренним функциям

- Возможность образования пузырей на поверхности при перегреве

Для достижения оптимальных результатов пламя должно наноситься с одинаковым расстоянием и скоростью. В компании PTSMAKE разработаны специальные приспособления, обеспечивающие равномерное нанесение пламени на детали различной геометрии.

Паровая полировка: равномерная обработка поверхности

Паровая полировка представляет собой отличный вариант для одновременной обработки всей поверхности акриловых деталей. В этом процессе используется контролируемая химическая паровая среда, которая слегка растворяет поверхностный слой, позволяя ему растекаться и восстанавливаться в гладком, полированном состоянии.

Параметры процесса для эффективной паровой полировки

| Параметр | Оптимальный диапазон | Эффекты отклонения |

|---|---|---|

| Время экспозиции | 30-90 секунд | Под: Неполная полировка Прием: Потеря деталей, изменение размеров |

| Температура паров | 70-85°C | Под: Неполная реакция Прием: Чрезмерное размягчение, деформация |

| Ориентация на детали | Отстранен от работы, минимальный контакт | Плохая ориентация приводит к неравномерной полировке или появлению следов контакта |

| Время вентиляции | 24-48 часов | Недостаточное время может оставить остатки растворителей, которые могут вызвать растрескивание |

Паровая полировка отлично подходит для обработки сложных геометрических форм с несколькими гранями одновременно. Однако она требует наличия надлежащих систем вентиляции и осторожного обращения с растворителями.

Механическая шлифовка и полировка

Для более контролируемой обработки механическая полировка с использованием все более мелких абразивов обеспечивает точные результаты. Обычно это включает в себя:

- Первоначальная шлифовка наждачной бумагой с зернистостью 400-600 (удаление следов обработки)

- Вторичная шлифовка с зернистостью 800-1200 (доработка поверхности)

- Полировка полировочным составом (достижение высокого блеска)

- Окончательная обработка специализированной акриловой полировкой (максимальная чистота)

Такой подход позволяет целенаправленно обрабатывать определенные участки, оставляя другие нетронутыми. Для компонентов дисплеев или медицинских приборов, требующих особых характеристик отделки, я часто рекомендую этот метод, несмотря на его трудоемкость.

Отжиг: Снятие напряжения для долговечности

Отжиг представляет собой часто упускаемый из виду, но критически важный этап последующей обработки прецизионных акриловых деталей. Во время обработки с ЧПУ по мере удаления материала возникают внутренние напряжения. Эти напряжения могут привести к преждевременному разрушению или изменению размеров со временем.

Процесс отжига включает в себя:

- Медленно нагрейте акрил до 80-85°C

- Поддерживайте эту температуру в течение 1 часа на 3 мм толщины

- Постепенное охлаждение с контролируемой скоростью (обычно не более 10°C в час)

Этот процесс снимает внутренние напряжения, не влияя на точность и четкость размеров. Для критически важных компонентов, таких как изготовленные на заказ медицинские смотровые окна или прецизионные элементы дисплеев, я считаю отжиг необходимым, а не опциональным.

Полировка алмазной кромки

Для достижения абсолютного высочайшего качества обработки кромки алмазная полировка кромки представляет собой премиум-вариант. В этой технике используются специализированные инструменты с алмазным напылением для создания идеально гладких кромок с исключительной чистотой.

Как правило, процесс проходит в несколько этапов:

- Грубая резка с помощью грубых алмазных инструментов

- Промежуточная полировка средними алмазами

- Окончательная полировка алмазным составом

В результате получается водонепроницаемая кромка, не требующая дополнительной обработки. Хотя алмазная полировка кромки дороже других методов, она обеспечивает непревзойденное качество для витрин и оптических приборов.

Комбинирование техник для достижения оптимальных результатов

По моему опыту, наиболее эффективный подход часто сочетает в себе несколько техник. Например, в PTSMAKE мы часто:

- Обработка детали с оптимизированными параметрами резания

- Отжиг для снятия внутренних напряжений

- Для плоских поверхностей используйте механическую полировку

- Применяйте пламенную полировку для краев

- Финишная обработка специализированным акриловым лаком

Такой комплексный подход обеспечивает как структурную целостность, так и визуальное совершенство. Точное сочетание зависит от геометрии детали, функциональных требований и бюджетных соображений.

Как обеспечить жесткие допуски при обработке акрила с ЧПУ?

Приходилось ли вам испытывать разочарование, когда обработанные на ЧПУ акриловые детали не совсем подходят друг к другу, как было задумано? Или получали компоненты, которые выглядели идеально, но при сборке вышли из строя из-за того, что отклонились всего на несколько тысячных долей дюйма? Достижение жестких допусков при обработке акрила может быть безумно сложным.

Обеспечение жестких допусков при обработке акриловых изделий с ЧПУ требует контроля стабильности материала, оптимизации параметров резки, применения правильных методов крепления и поддержания строгих процессов контроля качества. Сочетание этих стратегий позволяет свести к минимуму отклонения размеров и обеспечить стабильное качество деталей.

Понимание поведения материала при жестких допусках

Акрил (ПММА) представляет собой уникальную проблему при обработке с ЧПУ с жесткими допусками. Я обнаружил, что понимание поведения этого материала в процессе обработки является основополагающим для достижения точных результатов. Акрил имеет относительно низкую температуру стеклования - около 105°C (221°F), что делает его чувствительным к тепловому расширению во время обработки. Такая термочувствительность может привести к несоответствию размеров, если не управлять ею должным образом.

В отличие от металлов, акрил также может проявлять гигроскопические свойства9Впитывает влагу из окружающей среды, что влияет на его размеры. Перед началом обработки я всегда рекомендую выдержать акриловые листы в той же среде, где будет происходить обработка, не менее 24-48 часов. Этот простой шаг позволяет материалу достичь равновесия с условиями окружающей среды, минимизируя изменения размеров во время и после обработки.

Выбор марки материала также играет решающую роль в достижении жестких допусков. Литой акрил обычно обеспечивает лучшую стабильность размеров, чем экструдированный, хотя и стоит дороже. Для проектов, требующих самых жестких допусков, я обычно рекомендую использовать литые акриловые листы от авторитетных производителей с постоянными процессами контроля качества.

Оптимизация параметров резки

Выбор инструмента и скорость резки

Выбор инструмента существенно влияет на допуски при обработке акриловых деталей с ЧПУ. Для достижения жестких допусков я рекомендую:

- Концевые фрезы с одной или двумя фрезами, специально разработанные для работы с акрилом

- Инструменты с полированными режущими кромками, снижающими трение

- Инструменты с алмазным покрытием для критических размеров

Оптимальные параметры резки зависят от конкретной операции, но в целом я считаю эти рекомендации эффективными для работы с малыми допусками:

| Параметр | Черновые работы | Отделочные операции |

|---|---|---|

| Скорость вращения шпинделя | 10,000-15,000 ОБ/МИН | 16 000-24 000 ОБ/МИН |

| Скорость подачи | 60-100 дюймов/мин | 40-60 дюймов/мин |

| Step-Over | 50% диаметр инструмента | 10-15% диаметра инструмента |

| Глубина среза | До 0,125" | 0.010"-0.030" |

Поддержание постоянных скоростей резания и подач в течение всего процесса обработки помогает предотвратить локальный нагрев, который может деформировать материал. В компании PTSMAKE мы разработали специальные библиотеки параметров резания для различных сортов акрила, которые помогают нам поддерживать допуски до ±0,001 дюйма (0,025 мм) на критических элементах.

Стратегии в области охлаждающих жидкостей

Контроль температуры необходим для поддержания жестких допусков в акриле. Однако многие обычные охлаждающие жидкости могут вызывать растрескивание или растрескивание акрила. Я считаю наиболее эффективными следующие подходы:

- Охлаждение сжатым воздухом, направленное на границу резания

- Минимальное количество смазки (MQL) с использованием совместимых с акрилом смазочных материалов

- Для работы с очень жесткими допусками, в условиях температурного контроля

Очень важно избегать теплового удара - никогда не подавайте холодный воздух или смазку в горячую зону резки внезапно. Постепенное охлаждение предотвращает возникновение внутренних напряжений в акриловой детали.

Крепление и методы обработки

Правильное крепление заготовки - это, пожалуй, самый упускаемый из виду аспект обработки акрила с жесткими допусками. Относительно мягкая природа акрила означает, что он может легко деформироваться при чрезмерном давлении зажима, а после обработки снова сжаться, что приведет к появлению деталей с отклонениями от допусков.

Вакуумное крепление

Для плоских акриловых деталей вакуумные столы обеспечивают равномерную силу фиксации без деформации. Я рекомендую использовать:

- Жертвенные плиты из МДФ с вакуумными каналами

- Правильное распределение вакуума по всей заготовке

- Вакуумное давление в пределах 18-22 дюймов рт. ст. (минимальное искажение при сохранении фиксации)

Нестандартные светильники

Для сложных геометрических форм используются специальные приспособления, которые поддерживают заготовку в нескольких точках, предотвращая ее прогиб во время обработки. В компании PTSMAKE мы часто создаем специальные приспособления для высокоточных акриловых компонентов с точками опоры, расположенными на расстоянии не более 2-3 дюймов друг от друга для обеспечения оптимальной жесткости.

Процессы контроля качества

Достижение жестких допусков - это не только процесс обработки, но и комплексные протоколы контроля. Для критически важных акриловых компонентов мы применяем:

- Измерения в процессе работы с помощью контактных датчиков, интегрированных в станок с ЧПУ

- Контрольные зоны с климат-контролем, соответствующие условиям производственной среды

- Координатно-измерительные машины (КИМ) для сложных геометрических форм

- Оптические компараторы для проверки профиля

Я убедился, что создание обратной связи между контролем и обработкой очень важно. При обнаружении смещения размеров немедленная корректировка параметров резания или оснастки может предотвратить влияние проблем с допуском на весь цикл производства.

Передовые стратегии для сверхтонких допусков

Если проект требует очень жестких допусков (±0,0005 дюйма или выше), стандартных подходов может быть недостаточно. В таких случаях я рекомендую:

- Процессы снятия напряжений - осторожное нагревание акриловых деталей до температуры чуть ниже температуры стеклования, затем медленное охлаждение для снятия внутренних напряжений

- Обработка с припуском материала, затем стабилизация детали перед окончательной точной резкой

- Многоступенчатые процессы обработки с промежуточным контролем

- Температурное картирование зоны обработки для компенсации теплового расширения

Каждый из этих подходов увеличивает время и стоимость производственного процесса, но они становятся необходимыми, когда требуется абсолютная точность размеров.

Какие варианты отделки поверхности существуют для акрила, обработанного на станке с ЧПУ?

Приходилось ли вам получать акриловые детали, которые выглядели мутными, хотя должны были быть кристально прозрачными? Или боролись с неприглядными следами от инструментов, портящими внешний вид прозрачных компонентов? Эти проблемы с отделкой могут превратить идеальный дизайн в разочаровывающий результат.

Акрил, обработанный на станках с ЧПУ, предлагает множество вариантов отделки поверхности, включая полировку пламенем, полировку паром, механическую полировку, алмазную резку и дробеструйную обработку. Каждый метод обеспечивает различные уровни четкости, текстуры и эстетической привлекательности, с различными затратами и требованиями к обработке для достижения желаемого конечного вида.

Варианты отделки акриловых поверхностей

При работе с акрилом на станках с ЧПУ обработка поверхности часто так же важна, как и точность размеров. В отличие от металлов, акрил обладает уникальными свойствами, которые позволяют применять специализированные методы отделки, превращающие материал из промышленного в готовый к демонстрации. В компании PTSMAKE мы владеем различными методами финишной обработки акрила для удовлетворения различных требований к проектам.

Полировка пламенем: быстрая термическая обработка

Пламенная полировка - одна из наиболее распространенных техник, используемых для отделки акриловых кромок. Этот процесс включает в себя прохождение водородно-кислородной горелки или другого контролируемого источника пламени через акриловую кромку, в результате чего поверхность слегка плавится и затвердевает, становясь похожей на стекло.

К преимуществам пламенной полировки относятся:

- Быстрое время обработки

- Экономическая эффективность для прямых кромок

- Отличное восстановление четкости

Однако следует учитывать некоторые ограничения:

- Риск коробления на тонких участках

- Сложность работы со сложными геометрическими формами

- Возможность пожелтения при перегреве

Для прецизионных деталей мы тщательно контролируем воздействие пламени, чтобы избежать подобных проблем. Этот процесс требует опытных техников, способных поддерживать стабильные результаты.

Паровая полировка: химическое разглаживание

Паровая полировка предполагает воздействие на акрил хлористый метилен10 или другие растворители в виде пара. Химическое вещество временно смягчает поверхность, позволяя поверхностному натяжению создать гладкую поверхность, когда оно испаряется.

Этот метод имеет ряд преимуществ:

- Равномерная обработка сложных геометрических форм

- Отсутствие механических нагрузок на детали

- Возможность одновременной обработки нескольких деталей

Этот процесс особенно хорошо подходит для сложных деталей, где механическая полировка была бы затруднена. Однако при работе с этими химическими веществами необходимо обеспечить надлежащую вентиляцию и соблюдение правил безопасности.

Механическая полировка: традиционная полировка

При механической полировке используются все более тонкие абразивные материалы для удаления следов от инструментов, а затем полировочные составы для восстановления чистоты. Этот многоступенчатый процесс обычно проходит в следующей последовательности:

| Сцена | Зернистость/материал | Назначение |

|---|---|---|

| 1 | Наждачная бумага зернистостью 320-400 | Удалите следы от инструментов |

| 2 | Наждачная бумага зернистостью 600-800 | Уточнить поверхность |

| 3 | Наждачная бумага зернистостью 1000-1500 | Подготовка к полировке |

| 4 | Шлифовальный состав | Восстановление оптической чистоты |

Преимущество механической полировки заключается в уровне контроля, который она обеспечивает. В зависимости от того, на каком этапе процесса вы остановитесь, можно добиться любого результата - от матового покрытия до зеркальной поверхности. Для критически важных оптических компонентов мы иногда используем специализированные полировочные составы, чтобы добиться чистоты оптического класса.

Алмазная резка: Премиальная прозрачная отделка

Для достижения наивысшей чистоты акриловых деталей алмазная резка является лучшим вариантом. В этой технике используются специально подготовленные алмазные инструменты с чрезвычайно острыми режущими кромками для создания поверхностей, которые требуют минимальной или вообще не требуют дополнительной полировки.

Ключевые преимущества включают:

- Почти оптическая отделка непосредственно после обработки

- Снижение требований к постобработке

- Превосходное качество и четкость краев

В компании PTSMAKE мы используем алмазную резку для высококлассных дисплеев и оптических компонентов, где идеальная четкость не является обязательным условием. Этот процесс требует специализированной оснастки и прецизионного оборудования, что делает его более дорогим, но оправдывает себя для премиум-приложений.

Дробеструйная обработка: Контролируемая текстура

Иногда прозрачная отделка нежелательна. Дробеструйная обработка предлагает контролируемое текстурирование акриловых поверхностей с помощью различных типов носителей:

- Стеклянные бусины для тонкой атласной отделки

- Оксид алюминия для более агрессивного текстурирования

- Пластиковые носители для создания мягких матовых эффектов

Эта техника особенно полезна для:

- Уменьшение бликов на компонентах дисплея

- Создание эффектов рассеивания для освещения

- Скрытие отпечатков пальцев на обрабатываемых деталях

Мы успешно применяем дробеструйную обработку на панелях управления и архитектурных элементах, где неотражающая поверхность повышает удобство использования.

Выбор подходящей отделки для вашего применения

Выбор оптимальной техники отделки зависит от нескольких факторов:

Оптические требования: Если требуется идеальная прозрачность, рекомендуется алмазная огранка или механическая полировка до наивысшей степени.

Сложность геометрии: Замысловатые детали с внутренними элементами могут потребовать полировки паром, поскольку механические методы не могут достичь всех поверхностей.

Бюджетные ограничения: Пламенная полировка дает хорошие результаты для базового применения при более низкой стоимости.

Объем производства: Для крупносерийного производства создание эффективного рабочего процесса финишной обработки становится критически важным.

По моему опыту, комбинирование технологий часто дает наилучшие результаты. Например, использование алмазной резки для критических оптических поверхностей и дробеструйной обработки в зонах обработки позволяет получить функциональные и привлекательные компоненты, отвечающие как техническим, так и эстетическим требованиям.

Общие проблемы при отделке акриловыми красками

При работе с акриловыми покрытиями часто возникает несколько проблем:

Крейзинг: Микроскопические трещины, которые появляются при воздействии на акрил растворителей или стресса. Правильный отжиг после обработки помогает снизить этот риск.

Эффект апельсиновой корки: Неровная текстура поверхности, которая может возникнуть при неправильной паровой полировке. Контроль температуры и времени воздействия очень важен.

Тепловое повреждение: Полировка пламенем или агрессивная механическая полировка могут вызвать локальный нагрев, который повреждает материал.

Непоследовательные результаты: Достижение равномерной чистоты обработки сложных геометрических форм требует тщательного контроля процесса.

В компании PTSMAKE мы разработали специальные протоколы для решения этих проблем, обеспечивающие стабильное качество даже при работе с самыми требовательными акриловыми материалами.

Узнайте, как предотвратить повреждение от теплового напряжения в ваших проектах с ЧПУ из акрила с помощью нашего полного руководства. ↩

Нажмите, чтобы узнать оптимальные настройки лазера для акрила различной толщины. ↩

Узнайте об оптимальных скоростях резки для акрила различной толщины. ↩

Изучите передовые методы оптимизации для достижения идеальных результатов обработки акрила. ↩

Понимание светопропускания помогает выбрать оптимальные материалы для оптических приложений. ↩

Изучите технику производства акрила без напряжения, чтобы повысить качество деталей. ↩

Узнайте, почему контроль температуры жизненно важен для успешной реализации акриловых проектов. ↩

Узнайте об этом микроскопическом явлении поверхностного растрескивания и методах его предотвращения. ↩

Узнайте, как поглощение влаги влияет на точность акриловых деталей. ↩

Узнайте о безопасном применении растворителей для получения идеальных результатов отделки акриловыми красками. ↩