Вы испытываете трудности с выбором подходящего алюминиевого сплава для критически важных аэрокосмических или оборонных приложений? Многие инженеры сталкиваются с этой проблемой, рискуя провалить проект из-за выбора материалов, которые не выдерживают высоких нагрузок или не отвечают точным эксплуатационным требованиям.

Алюминий 7075 - это высокопрочный сплав на основе цинка, известный своим исключительным соотношением прочности и веса, отличной усталостной прочностью и хорошей обрабатываемостью. В основном он используется в аэрокосмической и оборонной промышленности, а также в областях с высокими нагрузками, обеспечивая превосходные характеристики там, где стандартные алюминиевые сплавы не справляются.

За годы работы в компании PTSMAKE я работал со многими клиентами, которые изначально не рассматривали алюминий 7075 для своих ответственных применений. Этот мощный сплав обеспечивает прочность, сравнимую со многими сталями, но при этом весит на одну треть меньше. Если вы разрабатываете компоненты, которые должны работать в экстремальных условиях при минимальном весе, приведенная ниже информация поможет вам понять, почему 7075 может стать идеальным решением для вашего следующего проекта.

Является ли алюминий 7075 более прочным, чем 6061?

Вы когда-нибудь заглядывали в спецификации материалов, разрываясь между выбором 7075 и 6061 алюминия для вашего важного проекта? Этот досадный момент, когда вам нужен идеальный баланс между прочностью, весом и стоимостью, но технические спецификации кажутся путаницей?

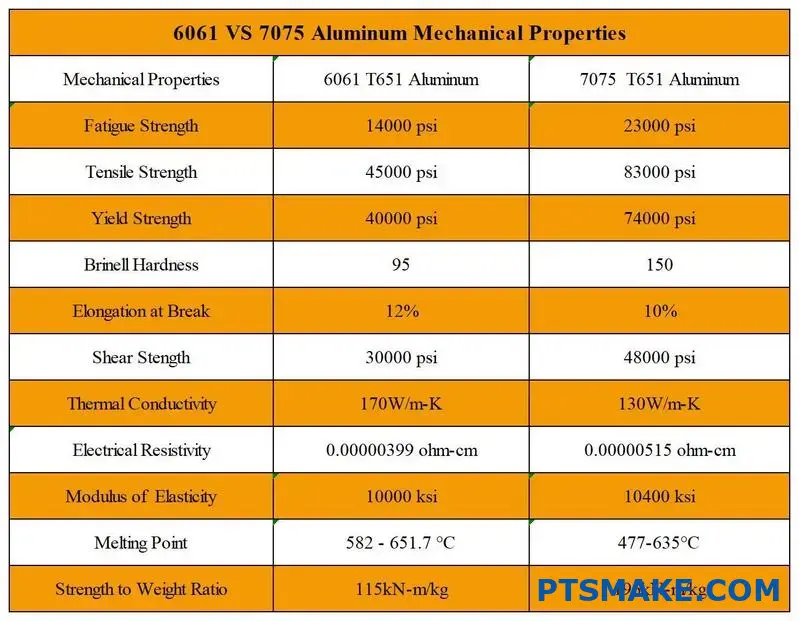

Да, алюминий 7075 значительно прочнее 6061. 7075 обладает почти вдвое большей прочностью на растяжение (83 000 фунтов на кв. дюйм против 45 000 фунтов на кв. дюйм) и превосходным пределом текучести, что делает его идеальным для высоконагруженных применений в аэрокосмической и оборонной промышленности, в то время как 6061 обеспечивает лучшую коррозионную стойкость и свариваемость при более низкой стоимости.

Понимание обозначений алюминиевых сплавов

Прежде чем приступить к сравнению прочности, важно понять, что на самом деле означают эти цифры. Четырехзначная система обозначения алюминиевых сплавов была разработана Алюминиевой ассоциацией для классификации различных составов алюминия и их свойств.

Первая цифра указывает на основной легирующий элемент. И 6061, и 7075 - это деформируемые сплавы, причем "6" означает, что основными легирующими элементами являются магний и кремний, а "7" указывает на цинк как основную добавку. Вторая цифра обозначает изменения в исходном сплаве или предельное содержание примесей, а последние две цифры определяют конкретный сплав в серии.

Сравнение механических свойств

При сравнении прочностных характеристик необходимо оценить несколько ключевых параметров:

Прочность на разрыв

Алюминий 7075 значительно превосходит 6061 по прочности на разрыв, особенно в состоянии отпуска T6:

| Недвижимость | 7075-T6 | 6061-T6 | Разница |

|---|---|---|---|

| Предельная прочность на разрыв | 83 000 фунтов на квадратный дюйм (572 МПа) | 45 000 фунтов на квадратный дюйм (310 МПа) | ~84% сильнее |

| Предел текучести | 73 000 фунтов на квадратный дюйм (503 МПа) | 40 000 фунтов на квадратный дюйм (276 МПа) | ~83% сильнее |

| Удлинение при разрыве | 11% | 12% | Аналогичная пластичность |

По моему опыту работы с аэрокосмическими компонентами на PTSMAKE, эта превосходная прочность на разрыв делает 7075 предпочтительным выбором для конструктивно важных применений, где разрушение нежелательно.

Сравнение твердости

Твердость сильно коррелирует с износостойкостью и обрабатываемостью:

| Сплав | Твердость по Бринеллю | Рокуэлл Б |

|---|---|---|

| 7075-T6 | 150 | 87 |

| 6061-T6 | 95 | 60 |

Эта существенная разница в твердости объясняет, почему 7075 часто используется для деталей, подвергающихся сильному износу.

Сопротивление усталости

Для компонентов, подвергающихся циклическим нагрузкам, усталостная прочность становится критически важной. 7075-T6 обеспечивает усталостную прочность при 5×10^8 циклах на уровне 23 000 фунтов на квадратный дюйм (159 МПа), в то время как 6061-T6 - 14 000 фунтов на квадратный дюйм (96 МПа). Это предел выносливости1 Это преимущество делает 7075 особенно ценным в таких областях применения, как конструктивные элементы самолетов и высокопроизводительные детали автомобилей.

Химический состав и его влияние на прочность

Химический состав напрямую влияет на эксплуатационные характеристики:

| Элемент | 7075 (%) | 6061 (%) | Влияние на свойства |

|---|---|---|---|

| Цинк | 5.1-6.1 | 0,25 макс. | Основной упрочняющий элемент в 7075 |

| Магний | 2.1-2.9 | 0.8-1.2 | Способствует повышению прочности и коррозионной стойкости |

| Медь | 1.2-2.0 | 0.15-0.4 | Повышает прочность, но снижает коррозионную стойкость |

| Кремний | 0,4 макс. | 0.4-0.8 | Основной легирующий элемент с Mg в 6061 |

Повышенное содержание цинка в 7075 создает больший потенциал закалки при осадке, а добавление меди еще больше повышает прочность за счет некоторой коррозионной стойкости.

Применение помимо прочности

Хотя алюминий 7075 явно прочнее, прочность - не единственный фактор, который имеет значение при выборе материала:

Обрабатываемость

Несмотря на более высокую твердость, алюминий 7075 обрабатывается исключительно хорошо. В компании PTSMAKE мы обнаружили, что при правильных параметрах резания 7075 часто можно обрабатывать более эффективно, чем 6061, так как при этом образуется более чистая стружка и обеспечивается высокая скорость съема материала. Однако износ инструмента при обработке 7075 обычно выше.

Свариваемость

6061 имеет явное преимущество в свариваемости. Он легко сваривается обычными методами, такими как TIG и MIG. Напротив, 7075 считается одним из наиболее сложных для сварки алюминиевых сплавов из-за высокого содержания цинка, который способствует образованию горячих трещин.

Устойчивость к коррозии

6061, как правило, обладает лучшей коррозионной стойкостью, особенно в морской среде. 7075, особенно с более высоким содержанием меди, требует дополнительной защиты, такой как анодирование или конверсионное покрытие в коррозионных средах.

Соображения по поводу стоимости

Разница в цене между этими сплавами может быть значительной, причем 7075 обычно стоит на 30-50% дороже 6061. Такая разница в стоимости делает 6061 более экономичным для применения в тех случаях, когда достаточно его умеренной прочности.

Правильный выбор для вашего применения

Выбор между этими сплавами должен зависеть от конкретной задачи:

- Выбирайте 7075, когда: Максимальная прочность и усталостная прочность имеют первостепенное значение, вес критически важен, а более высокая стоимость оправдана эксплуатационными требованиями.

- Выбирайте 6061, когда: Достаточно умеренной прочности, требуется свариваемость, важна коррозионная стойкость или существенны бюджетные ограничения.

В точном производстве редко можно найти универсальное решение. Благодаря тщательному выбору материалов, основанному на конкретных требованиях, мы можем оптимизировать как производительность, так и экономическую эффективность.

Для чего используется алюминий 7075?

Вы когда-нибудь задумывались, почему некоторые аэрокосмические компоненты не выходят из строя при экстремальных нагрузках? Или почему высокопроизводительные горные велосипеды выдерживают такое наказание, не ломаясь? Кажущийся волшебным материал, лежащий в основе этих чудес инженерной мысли, часто остается незамеченным, однако он имеет решающее значение для бесчисленных применений, где поломка невозможна.

Алюминий 7075 используется в основном в аэрокосмической и военной промышленности, на транспорте и в спортивном оборудовании, где важно высокое соотношение прочности и веса. Этот алюминиевый сплав обладает исключительными механическими свойствами, включая превосходную прочность, сравнимую со многими сталями, при сохранении легких характеристик алюминия.

Основные области применения алюминия 7075

Применение в аэрокосмической промышленности

Алюминий 7075 родился в аэрокосмической промышленности. Разработанный в 1940-х годах, этот сплав быстро стал основным материалом для конструктивных элементов самолетов. Когда вы создаете что-то, что должно быть одновременно легким и невероятно прочным, алюминий 7075 часто является идеальным решением.

В современных самолетах вы найдете этот высокопрочный сплав:

- Каркасы и переборки фюзеляжа

- Лонжероны и стрингеры крыла

- Компоненты шасси

- Структурные опоры

Что делает 7075 особенно ценным для аэрокосмической отрасли, так это его превосходная усталостная прочность. Компоненты самолетов испытывают бесчисленные циклы нагрузок в течение всего срока службы, и этот сплав сохраняет свою структурную целостность при повторных циклах нагружения лучше, чем многие другие материалы.

Военные и оборонные приложения

Военный сектор использует уникальные свойства алюминия 7075 в различных областях применения, где нельзя идти на компромисс с производительностью. Работая с оборонными подрядчиками в компании PTSMAKE, я на собственном опыте убедился, насколько важен этот сплав для:

- Компоненты броневого покрытия

- Конструкции военных самолетов

- Компоненты ракет

- Тактическое снаряжение

Сочетание высокой прочности на разрыв и хорошей баллистическая стойкость2 делает алюминий 7075 особенно ценным для защитных применений. Хотя он обычно не используется в качестве основного броневого материала, он служит отличной структурной поддержкой в композитных броневых системах.

Использование в транспортной отрасли

Помимо аэрокосмической, транспортная промышленность широко использует алюминий 7075, где необходимо снижение веса без ущерба для прочности:

| Транспортное приложение | Преимущества алюминия 7075 |

|---|---|

| Высокопроизводительные автозапчасти | Улучшенная топливная экономичность, повышенное ускорение |

| Компоненты для гоночных автомобилей | Улучшенное соотношение прочности и веса, лучшая управляемость |

| Рамы для горных велосипедов | Прочность и легкость конструкции |

| Морские компоненты | Коррозионная стойкость с закалкой |

В автомобильной промышленности, особенно в гоночных и высокопроизводительных автомобилях, компоненты из 7075 используются для снижения веса без ущерба для целостности конструкции. Хотя этот сплав обычно дороже других алюминиевых сплавов, преимущества в производительности часто оправдывают затраты в специализированных приложениях.

Применение спортивного оборудования

Индустрия спортивных товаров использует алюминий 7075 для изготовления оборудования премиум-класса, где производительность имеет первостепенное значение:

- Скалолазное снаряжение (карабины, ледорубы)

- Высококачественные компоненты для стрельбы из лука

- Бейсбольные и софтбольные биты

- Рыболовные катушки и комплектующие премиум-класса

Для этих целей сочетание прочности, веса и долговечности делает алюминий 7075 идеальным. В компании PTSMAKE мы производим прецизионные компоненты для производителей спортивных товаров, которые требуют от своих материалов только идеальных характеристик.

Производственные соображения для алюминия 7075

Проблемы обработки

Хотя 7075 обладает исключительными механическими свойствами, он представляет собой уникальную проблему в процессе обработки. Сама твердость, которая делает его ценным материалом, также затрудняет его обработку по сравнению с более мягкими алюминиевыми сплавами.

По моему опыту работы в PTSMAKE, для успешной обработки алюминия 7075 требуется:

- Правильный выбор инструмента (лучше всего подходят инструменты из твердого сплава)

- Соответствующие скорости резки и подачи

- Эффективные стратегии охлаждения для борьбы со скоплением тепла

- Специализированное крепление для минимизации перемещения заготовок

Склонность материала к затвердеванию означает, что стратегии обработки должны быть тщательно спланированы, чтобы не создавать дополнительных трудностей в процессе производства.

Соображения по термообработке

Одним из наиболее важных аспектов работы с алюминием 7075 является правильная термообработка. Наиболее распространенная закалка - T6, которая обеспечивает оптимальный баланс прочности и стабильности размеров.

Типичный процесс термообработки включает в себя:

- Термическая обработка раствором (нагрев до температуры около 900°F)

- Закалка (быстрое охлаждение)

- Искусственное старение (контролируемый нагрев)

Этот процесс значительно изменяет свойства материала, повышая прочность на разрыв с 33 000 фунтов на кв. дюйм в отожженном состоянии до более 83 000 фунтов на кв. дюйм в состоянии T6. Однако процесс должен быть точно контролируемым, чтобы избежать изменений размеров, которые могут повлиять на допуски конечной детали.

Сравнение алюминия 7075 и стали: Что обладает лучшими свойствами?

Вы когда-нибудь стояли перед выбором между алюминием 7075 и сталью для своего проекта? Борьба реальна - сбалансировать требования к весу и прочности, не выходя за рамки бюджета, может показаться непосильной задачей, особенно когда сроки поджимают.

Хотя алюминий 7075 не всегда прочнее стали, он обеспечивает превосходное соотношение прочности и веса. Кусок алюминия 7075 весит примерно на треть меньше стали при сопоставимой прочности в некоторых областях применения, что делает его идеальным для аэрокосмической промышленности и высокопроизводительных систем, где вес имеет значение.

Разбираем свойства: Алюминий 7075 против стали

При сравнении таких материалов, как алюминий 7075 и сталь, необходимо учитывать множество свойств, а не просто смотреть на цифры прочности. Много работая с обоими материалами в различных проектах точного производства, я понял, что контекст имеет огромное значение.

Сравнение прочности на разрыв

Прочность на разрыв алюминия 7075-T6 (наиболее распространенная закалка) обычно составляет 74 000-78 000 фунтов на квадратный дюйм (510-540 МПа). Это впечатляющий показатель для алюминиевого сплава, но многие стали превосходят его:

| Материал | Прочность на разрыв (psi) | Прочность на разрыв (МПа) |

|---|---|---|

| Алюминий 7075-T6 | 74,000-78,000 | 510-540 |

| Мягкая сталь (A36) | 58,000-80,000 | 400-550 |

| Сталь 4140 (термически обработанная) | 150,000-165,000 | 1,035-1,140 |

| Нержавеющая сталь 304 | 85,000 | 585 |

Как видите, хотя алюминий 7075 превосходит некоторые низкоуглеродистые стали, многие стальные сплавы имеют значительно более высокий предел прочности на разрыв. Однако один лишь предел прочности на растяжение не дает полной картины.

Соотношение прочности и веса: Критический фактор

По-настоящему сильным преимуществом алюминия 7075 является его исключительное соотношение прочности и веса. Имея плотность всего 2,81 г/см³ по сравнению с плотностью стали 7,85 г/см³, алюминий 7075 обеспечивает замечательную прочность всего при одной трети веса.

Для удельная прочность3 расчеты:

- Алюминий 7075-T6: ~196 кН-м/кг

- Сталь (зависит от типа): ~154 кН-м/кг для высокопрочных сталей

Это свойство делает алюминий 7075 материалом, который мы выбираем в PTSMAKE при производстве аэрокосмических компонентов, спортивного оборудования или в любых других областях, где снижение веса имеет решающее значение без ущерба для структурной целостности.

Предел текучести и твердость

Предел текучести показывает, когда материал начинает деформироваться окончательно. Предел текучести алюминия 7075-T6 составляет примерно 73 000 фунтов на квадратный дюйм (503 МПа), что сравнимо со многими сталями, но ниже, чем у высокопрочных стальных сплавов.

Твердость алюминия 7075-T6 обычно составляет 150 единиц по Бринеллю:

- Мягкая сталь: 120 Бринелль

- Термообработанная сталь: 280-600 по Бринеллю (в зависимости от сплава и обработки)

Различия в экологических показателях

Устойчивость к коррозии

Сталь обычно нуждается в дополнительной обработке или покрытии, чтобы противостоять коррозии, в то время как алюминий естественным образом образует оксидный слой, который обеспечивает некоторую защиту. Однако алюминий 7075 более подвержен коррозии, чем многие другие алюминиевые сплавы, из-за высокого содержания меди.

По опыту производства в компании PTSMAKE мы часто рекомендуем анодировать алюминиевые компоненты 7075 или наносить другие защитные покрытия, если они будут подвергаться воздействию агрессивных сред. Для стальных компонентов обычно требуется гальванизация или нанесение специализированных покрытий.

Температурные характеристики

Сталь обычно лучше сохраняет свои структурные свойства при экстремальных температурах:

| Материал | Работа при низких температурах | Высокотемпературные характеристики |

|---|---|---|

| Алюминий 7075 | Превосходно работает при температурах вплоть до криогенных. | Теряет прочность при температуре выше 200°F (93°C) |

| Сталь (типовая) | Хорошо работает при низких температурах | Сохраняет прочность при температуре до 1000°F (538°C) |

Эта разница температур становится критической в приложениях с высокими рабочими температурами, где сталь часто остается предпочтительным выбором, несмотря на ее недостаток в весе.

Стоимость и возможности обработки

Алюминий 7075 обычно дороже обычных сталей, но обладает отличной обрабатываемостью. В компании PTSMAKE мы обнаружили, что более высокая стоимость материала 7075 часто компенсируется:

- Сокращение времени обработки и износа инструмента

- Снижение транспортных расходов за счет меньшего веса

- Снижение энергопотребления в мобильных приложениях

- Не требует покраски (хотя рекомендуется анодирование)

Выбор материала в конечном итоге зависит от ваших конкретных требований к применению. Для аэрокосмической промышленности, высокопроизводительных автомобилей или спортивных товаров, где вес имеет решающее значение, алюминий 7075 часто оказывается лучше, несмотря на то, что не обладает абсолютной прочностью по сравнению со сталью.

Каковы преимущества и недостатки алюминия 7075?

Приходилось ли вам когда-нибудь разрываться между выбором материала для критически важного проекта? В тот момент, когда вам нужна исключительная прочность, но вы беспокоитесь о стоимости или коррозионной стойкости? Правильный выбор материала может означать разницу между успехом проекта и дорогостоящим провалом.

Алюминий 7075 обладает превосходным соотношением прочности и веса и отличной усталостной прочностью, но при этом имеет более высокую стоимость и меньшую свариваемость по сравнению с другими алюминиевыми сплавами. Его исключительная твердость делает его идеальным для аэрокосмической отрасли, а проблемы коррозии можно решить с помощью соответствующей обработки.

Преимущества алюминия 7075

Превосходное соотношение прочности и веса

Если сравнивать алюминиевые сплавы, то 7075 стоит на вершине пирамиды прочности. При прочности на растяжение, сравнимой со многими сталями, он обеспечивает эти характеристики при меньшем на треть весе. Это исключительное соотношение прочности и веса делает его бесценным в тех случаях, когда снижение веса является критически важным, но прочность не может быть поставлена под угрозу.

Работая с аэрокосмическими заказчиками в компании PTSMAKE, я на собственном опыте убедился, что это свойство материала позволяет экономить топливо и увеличивать грузоподъемность. Материал достигает этого благодаря своему составу на основе цинка, который создает уникальную закалка осадками4 механизм, упрочняющий микроструктуру алюминия.

Отличная усталостная прочность

Еще одним отличительным свойством алюминия 7075 является его замечательная усталостная прочность. Компоненты, подвергающиеся многократным циклам нагрузок и разгрузок, обычно выходят из строя гораздо раньше, чем можно было бы предположить по их статической нагрузке. Однако 7075 сохраняет свою целостность в таких условиях.

Это свойство особенно ценно в областях применения с вибрацией или циклическими нагрузками, например:

- Конструктивные элементы самолетов

- Высокопроизводительные автомобильные детали

- Спортивное оборудование (велосипедные рамы, оборудование для скалолазания)

- Военная техника

Высокая обрабатываемость

Несмотря на свою твердость, алюминий 7075 хорошо обрабатывается при использовании соответствующих технологий. Это делает его пригодным для создания сложных деталей с жесткими допусками. В компании PTSMAKE мы регулярно обрабатываем на станках с ЧПУ детали из 7075 с характеристиками, требующими точности ±0,005 мм.

Материал хорошо режется при использовании соответствующей оснастки и хорошо поддается как традиционным, так и современным методам обработки. Такая обрабатываемость в сочетании с прочностными характеристиками делает его идеальным для изготовления сложных прецизионных деталей.

Недостатки алюминия 7075

Соображения по поводу стоимости

Одним из существенных недостатков алюминия 7075 является его более высокая стоимость по сравнению с более распространенными алюминиевыми сплавами. Такая надбавка к цене объясняется несколькими причинами:

- Более сложный процесс легирования

- Повышенный спрос в специализированных отраслях

- Более строгие требования к контролю качества

В этой таблице приведено сравнение приблизительной стоимости распространенных алюминиевых сплавов:

| Алюминиевый сплав | Индекс относительной стоимости |

|---|---|

| 1100 (чистый) | 1.0 |

| 6061 | 1.3-1.5 |

| 2024 | 1.7-1.9 |

| 7075 | 2.0-2.4 |

Хотя эта разница в стоимости может быть существенной при больших объемах производства, она часто оправдывается преимуществами производительности в критически важных приложениях.

Ограниченная свариваемость

Пожалуй, самым существенным техническим ограничением алюминия 7075 является его плохая свариваемость. Высокое содержание цинка, придающее ему исключительную прочность, также делает его очень восприимчивым к растрескиванию при сварке и снижению прочности в зонах термического влияния.

Это ограничение означает, что детали из 7075 обычно требуют альтернативных методов соединения:

- Механическое крепление (болты, заклепки)

- Клеевое соединение

- Специализированные процессы, такие как сварка трением с перемешиванием

В некоторых производственных сценариях это ограничение диктует изменения в конструкции или заставляет использовать альтернативные материалы, когда требуется сварная сборка.

Уязвимость к коррозии

Хотя все алюминиевые сплавы образуют естественный оксидный слой, обеспечивающий базовую защиту от коррозии, 7075 более восприимчив к некоторым видам коррозии, чем другие алюминиевые сплавы, в частности:

- Коррозионное растрескивание под напряжением

- Коррозия отшелушивания

- Гальваническая коррозия при контакте с некоторыми металлами

Эту уязвимость можно уменьшить с помощью надлежащей обработки поверхности, такой как анодирование, алодирование или нанесение защитных покрытий. В компании PTSMAKE мы обычно рекомендуем анодировать компоненты 7075, которые будут подвергаться воздействию жестких условий эксплуатации, что обеспечивает дополнительную защиту, сохраняя при этом точность размеров.

Соображения, касающиеся конкретного приложения

Пригодность алюминия 7075 в конечном итоге зависит от ваших конкретных требований к применению. Я считаю полезным учитывать эти факторы при оценке того, является ли 7075 правильным выбором:

Идеальные области применения алюминия 7075

Материал отлично подходит для сценариев, требующих:

- Максимальная прочность при минимальном весе

- Хорошая усталостная прочность

- Отличная обрабатываемость для сложных геометрических форм

- Не требуется сварка

К числу распространенных областей применения относятся:

- Конструктивные элементы самолетов

- Оборонное оборудование

- Высококачественные спортивные товары

- Прецизионные детали машин

Когда следует выбирать альтернативы

Рассмотрите другие сплавы, если это необходимо:

- Высокие требования к сварке (рассмотрите варианты 6061 или 5052)

- Тяжелые коррозионные среды без защиты поверхности

- Бюджетные ограничения при больших объемах производства

- Необходима высокая электропроводность (рассмотрите варианты 1100 или 6101)

Тщательно оценив эти факторы с учетом ваших конкретных требований, вы сможете принять обоснованное решение о том, является ли алюминий 7075 подходящим материалом для вашего проекта.

Какой самый прочный сорт алюминия?

Приходилось ли вам работать над проектом, в котором требовалась чрезвычайная прочность алюминия, но вы были ошеломлены бесчисленными вариантами сплавов? Вы когда-нибудь задумывались о том, правильно ли вы используете сплав, когда структурная целостность и безопасность не подлежат обсуждению?

Самый прочный из имеющихся в продаже видов алюминия - 7075-T6. Этот высокопрочный алюминиевый сплав содержит цинк в качестве основного легирующего элемента и обеспечивает прочность на разрыв до 83 000 фунтов на квадратный дюйм (572 МПа), что делает его идеальным для аэрокосмической, военной и высоконагруженной промышленности.

Понимание превосходных прочностных характеристик алюминия 7075

При обсуждении высокопроизводительных алюминиевых сплавов 7075 неизменно занимает первое место по прочности. Как человек, который много работал с различными металлами для точного производства, я видел, как алюминий 7075 превосходит большинство других марок алюминия в сложных условиях эксплуатации.

Исключительная прочность алюминия 7075 обусловлена его уникальным составом. Он содержит примерно 5,1-6,1% цинка, 2,1-2,9% магния, 1,2-2,0% меди и меньшее количество хрома, марганца и титана. Эта богатая цинком формула создает сплав, который можно подвергать термообработке для достижения выдающихся механических свойств.

Обозначение отпуска T6 (7075-T6) указывает на особый процесс термической обработки, который максимально повышает прочность сплава. Этот процесс включает в себя термическую обработку раствором с последующим искусственным старением. В результате получается алюминиевый сплав с прочностью на растяжение, сравнимой со многими сталями, но при этом имеющий на треть меньший вес.

Механические свойства, которые отличают 7075

Впечатляющие механические свойства алюминия 7075-T6 выгодно отличают его от других марок:

| Недвижимость | 7075-T6 Стоимость | Сравнение с 6061-T6 |

|---|---|---|

| Прочность на разрыв | 83 000 фунтов на квадратный дюйм (572 МПа) | ~1,8x сильнее |

| Предел текучести | 73 000 фунтов на квадратный дюйм (503 МПа) | ~2x сильнее |

| Твердость (Бринелль) | 150 HB | ~1,9x сложнее |

| Усталостная прочность | 23 000 фунтов на квадратный дюйм (159 МПа) | ~1,6x лучше |

Эти цифры говорят сами за себя - 7075-T6 обладает почти вдвое большей прочностью, чем широко используемый сплав 6061-T6, сохраняя при этом преимущество алюминия по легкости над сталью.

Области применения, в которых требуется алюминий высокой прочности

Использование в аэрокосмической и оборонной промышленности

Аэрокосмическая промышленность была первоначальной движущей силой разработки 7075 в 1940-х годах. Сегодня этот сплав по-прежнему играет важную роль:

- Конструктивные элементы самолетов

- Военное оборудование и бронезащита

- Компоненты ракет

- Каркасы и переборки фюзеляжа

В компании PTSMAKE я видел множество аэрокосмических проектов, в которых алюминий 7075 использовался для компонентов, не допускающих отказа. Отличное соотношение прочности и веса этого сплава делает его неоценимым для снижения веса самолета при сохранении структурной целостности.

Спортивное оборудование, требующее максимальной производительности

Исключительные свойства алюминия 7075 сделали его популярным в производстве высокопроизводительного спортивного оборудования:

- Рамы и компоненты для горных велосипедов

- Альпинистское снаряжение (карабины, ледорубы)

- Профессиональные стояки для стрельбы из лука

- Высококачественные клюшки для лакросса

Производители спортивного оборудования ценят способность 7075 выдерживать интенсивные нагрузки, оставаясь при этом легкими, что дает спортсменам конкурентное преимущество.

Ограничения алюминия 7075, несмотря на его прочность

Хотя 7075 обеспечивает непревзойденную прочность, он подходит не для всех областей применения. Понимание его ограничений имеет решающее значение для правильного выбора материала:

Проблемы коррозионной стойкости

Одним из существенных недостатков 7075 является его относительно низкая коррозионная стойкость по сравнению с другими алюминиевыми сплавами, особенно 5000 и 6000 серий. Высокое содержание меди делает его восприимчивым к коррозионное растрескивание под напряжением5 и отшелушивающей коррозии, особенно в морской среде.

По моему опыту работы с прецизионной механической обработкой мы часто рекомендуем дополнительную защитную обработку для деталей 7075, подвергающихся воздействию коррозионной среды:

- Анодирование (тип II или тип III)

- Хроматовое покрытие с алодином

- Грунтовка и лакокрасочные системы

- Протоколы регулярного технического обслуживания и осмотра

Изготовление и сварка

Еще одним ограничением является сложность изготовления. Те самые свойства, которые придают 7075 прочность, также делают ее:

- Сложнее обрабатывать (требуется специальная оснастка)

- Сложная сварка обычными методами

- Более склонны к короблению при термообработке

- Как правило, дороже, чем другие марки алюминия

Для сложных геометрических форм, требующих сварки, мы часто предлагаем альтернативные сплавы, такие как 6061, или композитные подходы к проектированию, чтобы избежать этих ограничений.

Сравнение 7075 с другими высокопрочными алюминиевыми сплавами

Хотя 7075 обычно считается самым прочным алюминиевым сплавом, стоит обратить внимание и на другие высокопроизводительные варианты:

| Сплав | Прочность на разрыв | Ключевые преимущества | Общие приложения |

|---|---|---|---|

| 7075-T6 | 83 000 фунтов на квадратный дюйм | Наибольшая прочность | Аэрокосмическая промышленность, военная промышленность |

| 2024-T3 | 65 000 фунтов на кв. дюйм | Лучшая усталостная прочность | Авиационные конструкции |

| 7068-T6511 | 97 000 фунтов на квадратный дюйм | Высочайшая прочность специального назначения | Соревновательная стрельба |

| 6061-T6 | 45 000 фунтов на квадратный дюйм | Лучшая коррозионная стойкость | Общее назначение |

| 5083-H321 | 46 000 фунтов на квадратный дюйм | Превосходная устойчивость к морской коррозии | Судостроение, морское дело |

Сплав 7068 заслуживает особого упоминания как специализированный вариант, который в определенных формах может превосходить по прочности 7075, хотя он менее доступен и значительно дороже, что делает его непрактичным для большинства коммерческих применений.

Безопасность и управление рисками при сварке алюминия 7075?

Вы когда-нибудь пытались сварить алюминий 7075, но в итоге получали трещины в швах и расстроенный вздох? А может быть, вы задавались вопросом, почему начальник цеха строго запрещает сварку именно этого сплава, несмотря на его популярность в аэрокосмической отрасли?

Сварка алюминия 7075 сопряжена со значительными рисками для безопасности, включая образование токсичного дыма, пожароопасность из-за низкой температуры плавления и возможные разрушения конструкции. Надлежащая вентиляция, специальные СИЗ, системы пожаротушения и всестороннее обучение операторов являются основными стратегиями управления рисками для снижения этих опасностей.

Определение основных опасностей при сварке алюминия 7075

Когда речь идет о сварке алюминия 7075, вопросы безопасности выходят далеко за рамки технических сложностей. Работая с клиентами из аэрокосмической и оборонной отраслей в компании PTSMAKE, я заметил несколько критических опасностей, которые должны быть устранены перед началом сварки.

Образование токсичных испарений

Алюминий 7075 содержит цинк (5,1-6,1%), магний (2,1-2,9%) и медь (1,2-2,0%), которые испаряются при температуре сварки. Эти пары могут привести к состоянию, известному как лихорадка от металлического дыма6 - гриппоподобное заболевание, возникающее при вдыхании сварщиками паров оксидов металлов. Симптомы обычно появляются через 4-12 часов после воздействия и включают:

- Лихорадка и озноб

- Металлический привкус во рту

- Усталость и боли в мышцах

- Тошнота и головные боли

Как правило, это временное явление, но повторное воздействие может привести к долгосрочным проблемам с дыханием и повышенной восприимчивости к легочным инфекциям.

Опасности пожара и взрыва

Относительно низкая температура плавления алюминия (по сравнению со сталью) создает значительный риск возгорания. Кроме того, алюминиевая пыль очень горюча. Во время сварочных работ эти факторы создают опасные условия:

- Расплавленный алюминий может воспламенить легковоспламеняющиеся материалы на расстоянии

- Частицы алюминия могут образовывать взрывоопасные смеси с воздухом

- Контакт воды с расплавленным алюминием может привести к мощным паровым взрывам

Риски структурной целостности

С точки зрения безопасности наибольшее беспокойство вызывает вероятность разрушения конструкции после сварки. Зона термического воздействия становится значительно слабее основного материала, создавая потенциальные точки разрушения, которые могут быть не сразу заметны. Это создает серьезные риски для безопасности в несущих конструкциях.

Основные средства безопасности при работе с алюминием 7075

Когда мы работаем с алюминием 7075 в PTSMAKE, мы применяем комплексные протоколы безопасности, несмотря на то, что мы в основном обрабатываем, а не свариваем этот материал. Для тех, кому приходится прибегать к сварке, эти меры безопасности не подлежат обсуждению:

Системы защиты органов дыхания

Стандартные сварочные маски недостаточны для сварки алюминия 7075. Необходимое оборудование включает:

- Респиратор с очисткой воздуха (PAPR) с соответствующими фильтрами от металлических паров

- Системы подачи наружного воздуха для закрытых помещений

- Оборудование для мониторинга воздуха на рабочем месте для проверки безопасных уровней воздействия

Требования к специализированным СИЗ

Помимо средств защиты органов дыхания, необходимо использовать специализированные средства индивидуальной защиты:

- Огнестойкая одежда, закрывающая все кожные покровы

- Специализированные алюминиевые сварочные перчатки (обычно более изоляционные, чем стандартные сварочные перчатки)

- Лицевые щитки со специальными характеристиками для сварки алюминия

- Термостойкие фартуки и рукава

Системы безопасности объектов

Само рабочее пространство требует значительных изменений в плане безопасности:

| Система безопасности | Назначение | Требование к обслуживанию |

|---|---|---|

| Усиленная вентиляция | Удаляет токсичные испарения | Ежемесячная замена фильтров, ежеквартальная проверка системы |

| Пожаротушение | Содержит потенциальные возгорания алюминия | Ежегодная проверка, специализированные огнетушители класса D |

| Выделенные зоны сварки | Изолирует сварочные операции | Ежедневная уборка, регулярный осмотр поверхности |

| Аварийная промывка глаз/душ | Устранение последствий воздействия химических веществ | Еженедельное тестирование, ежемесячная полная проверка |

Реализация стратегий управления рисками

Поставляя прецизионные детали аэрокосмическим компаниям на протяжении более 15 лет, я видел, как правильные стратегии управления рисками делают разницу между безопасными операциями и катастрофами на рабочем месте.

Комплексное обучение операторов

Любой персонал, пытающийся сварить алюминий 7075, должен пройти специальную подготовку, выходящую за рамки стандартной аттестации сварщиков, включая:

- Распознавание опасностей, связанных с конкретными материалами

- Процедуры реагирования на чрезвычайные ситуации

- Протоколы мониторинга здоровья

- Надлежащее обслуживание оборудования

Инженерный контроль и дизайн рабочего пространства

Дизайн рабочего пространства играет важную роль в снижении рисков:

- Столы с нисходящей тягой для отвода паров из зон дыхания операторов

- Теплоизоляционные барьеры для снижения риска распространения огня

- Специальные рабочие зоны для горячих работ с негорючими поверхностями

- Системы аварийного отключения, доступные из разных мест

Программы медицинского наблюдения

В связи с риском для здоровья, связанным со сваркой алюминия 7075, рекомендуется внедрить программу медицинского контроля:

- Базовое тестирование функции легких для сварщиков

- Регулярный анализ крови на накопление металлов

- Проверка слуха (сварка алюминия может создавать сильный шум)

- Ежегодная комплексная оценка состояния здоровья

Документация и соблюдение требований

Правильное ведение документации необходимо как для обеспечения безопасности, так и для соблюдения правовых норм:

- Подробные правила техники безопасности при работе с алюминием 7075

- Протоколы отчетности и расследования инцидентов

- Регулярные аудиты безопасности и отслеживание корректирующих действий

- Доступность паспорта безопасности материала (MSDS) и обучение

Альтернативные подходы к снижению рисков безопасности

В компании PTSMAKE мы часто рекомендуем альтернативные методы соединения клиентам, которым необходимо соединить компоненты из алюминия 7075. Эти альтернативы значительно снижают риски безопасности при достижении требуемой структурной целостности:

- Механическое крепление (болты, заклепки, винты)

- Клеевое соединение с помощью эпоксидных смол аэрокосмического класса

- Сварка трением с перемешиванием (которая работает ниже температуры плавления)

- Изменения в конструкции, исключающие необходимость соединения термообработанных секций

Применяя эти стратегии, производители часто могут достичь своих конструкторских целей без значительных рисков для безопасности, связанных с традиционной сваркой алюминия 7075.

Как термообработка влияет на свойства алюминия 7075?

Приходилось ли вам сталкиваться с алюминиевыми деталями, которые не соответствовали ожидаемым характеристикам, несмотря на использование высококачественных сплавов? Задумывались ли вы, почему один и тот же материал может демонстрировать совершенно разные свойства в разных областях применения? Часто разница заключается не в самом сплаве, а в способе его термообработки - критический фактор, который многие инженеры упускают из виду до тех пор, пока не возникнут проблемы с производительностью.

Термическая обработка значительно изменяет свойства алюминия 7075, изменяя его микроструктуру. Благодаря контролируемым процессам нагрева и охлаждения, таким как обработка растворами, закалка и старение, этот сплав может достигать до 3 раз более высокой прочности, улучшенной коррозионной стойкости и улучшенной обрабатываемости, жертвуя при этом некоторой пластичностью и вязкостью.

Понимание влияния термической обработки на алюминий 7075

Термическая обработка - это решающий фактор для алюминия 7075, поэтому он так широко используется в аэрокосмической промышленности и в областях с высокими нагрузками. Как человек, курировавший бесчисленное количество проектов по прецизионной обработке, я на собственном опыте убедился, что правильный протокол термообработки может стать решающим фактором между успехом и неудачей детали.

Основной целью термообработки алюминия 7075 является оптимизация его механических свойств для конкретных применений. Манипулируя микроструктурой сплава путем контролируемого изменения температуры, мы можем повысить его прочность, твердость и другие характеристики для удовлетворения высоких требований.

Основные процессы термообработки для алюминия 7075

Термообработка алюминия 7075 обычно включает в себя несколько различных процессов:

- Термическая обработка раствором: Нагрев сплава примерно до 900°F (480°C) для растворения легирующих элементов в твердом растворе

- Закаливание: Быстрое охлаждение материала, обычно в воде, для создания пересыщенного твердого раствора

- Старение: Позволяет преципитатам образовываться в микроструктуре либо естественным образом при комнатной температуре, либо искусственно при повышенных температурах

Каждый из этих этапов вносит свой вклад в конечные свойства материала. Наиболее распространенными температурами для алюминия 7075 являются T6, T73 и T76, каждая из которых обеспечивает различное соотношение свойств.

Изменение механических свойств при термообработке

Термическая обработка значительно изменяет механические свойства алюминия 7075. В следующей таблице приведены типичные изменения свойств между отжигом (отпуск O) и пиковой выдержкой (отпуск T6):

| Недвижимость | 7075-O (отожженный) | 7075-T6 (пиковое старение) | Фактор изменения |

|---|---|---|---|

| Прочность на разрыв | 22 кси (152 МПа) | 83 кси (572 МПа) | 3,8× увеличение |

| Предел текучести | 14 кси (97 МПа) | 73 кси (503 МПа) | 5,2× увеличение |

| Удлинение | 16% | 11% | 31% снижение |

| Твердость (Бринелль) | 60 | 150 | 2,5× увеличение |

Такая трансформация свойств происходит из-за закалка осадками7В алюминиевой матрице образуются наноразмерные частицы, которые эффективно блокируют движение дислокаций и упрочняют сплав.

Влияние на специфические свойства материала

Прочность и твердость

Наиболее значительный эффект от термообработки алюминия 7075 - это увеличение прочности и твердости. Благодаря правильной термообработке прочность на разрыв может увеличиться с 22 кси в отожженном состоянии до более чем 83 кси в закалке T6. Однако за такое усиление приходится платить - материал обычно теряет некоторую пластичность.

В компании PTSMAKE мы убедились, что тщательный контроль процесса старения очень важен для достижения стабильных прочностных характеристик. Даже небольшие отклонения в температуре или времени старения могут привести к значительным различиям в свойствах.

Устойчивость к коррозии

Термообработка существенно влияет на коррозионную стойкость, особенно на подверженность коррозионному растрескиванию под напряжением (КРН). Несмотря на то, что закалка T6 обеспечивает максимальную прочность, она может быть более уязвимой для КРН, чем специально разработанные закалки, такие как T73, которые жертвуют некоторой прочностью ради повышения коррозионной стойкости.

Устойчивость размеров

Еще один важный момент - стабильность размеров. Термообработка может вызывать остаточные напряжения и незначительные изменения размеров. Для высокоточных деталей это необходимо учитывать в процессе производства. При работе с термообработанными деталями 7075 мы часто планируем такие изменения размеров при прецизионной обработке с ЧПУ.

Усталостные свойства

Термообработка также влияет на усталостные характеристики. Отпуск T6 обычно обеспечивает хорошую усталостную прочность, но T73 и другие закаленные температуры могут обеспечить лучшее сопротивление росту трещин при циклических нагрузках, что очень важно для аэрокосмических компонентов.

Практическое применение различных видов термообработки

Различные виды термообработки выбираются в зависимости от конкретных требований к применению:

- T6 Temper: Используется там, где приоритетом является максимальная прочность, например, в конструкционных аэрокосмических компонентах.

- T73 Темпер: Выбирается для применения в условиях, требующих повышенной коррозионной стойкости под напряжением, хотя прочность на 10-15% ниже, чем у T6.

- T76 Темпер: Обеспечивает компромисс между прочностью T6 и коррозионной стойкостью T73

Я видел бесчисленное множество случаев, когда выбор правильного отпуска имел решающее значение для производительности детали. Например, при обработке критически важных аэрокосмических компонентов при PTSMAKE мы часто рекомендуем T73 вместо T6, несмотря на более низкую прочность, поскольку улучшенная коррозионная стойкость обеспечивает более высокую надежность в эксплуатации.

Оптимизация термообработки для конкретных применений

Процесс термообработки может быть настроен на оптимизацию определенных свойств для конкретных применений. Например, изменение времени и температуры старения позволяет точно настроить баланс между прочностью и вязкостью. Это особенно важно для компонентов, которые подвергаются сложным нагрузкам.

При работе с клиентами из аэрокосмического и оборонного секторов мы часто сотрудничаем с инженерами-материаловедами для разработки индивидуальных протоколов термообработки, которые позволяют добиться точного профиля свойств, необходимого для конкретного применения.

Какие проблемы возникают при обработке алюминия 7075?

Приходилось ли вам тратить часы на настройку параметров обработки алюминия 7075, чтобы в итоге получить детали с плохой обработкой поверхности или нарушениями размеров? Или наблюдали преждевременный износ дорогостоящих режущих инструментов при работе с этим высокопрочным сплавом?

Алюминий 7075 представляет собой уникальную проблему при обработке благодаря высокой прочности, твердости и термическим свойствам. К общим трудностям относятся быстрый износ инструмента, проблемы контроля стружки, образование наростов на кромках, проблемы управления нагревом, проблемы стабильности размеров, образование заусенцев и проблемы с чистотой поверхности. Большое значение имеют правильная оснастка, параметры резания и стратегии обработки.

Понимание природы алюминия 7075

Прежде чем перейти к рассмотрению конкретных задач обработки, важно понять, что делает алюминий 7075 уникальным. Этот сплав на основе цинка содержит примерно 5,6% цинка, 2,5% магния, 1,6% меди и небольшое количество хрома. Эти элементы в совокупности создают сплав с исключительным соотношением прочности и веса, но они также способствуют сложности его обработки.

Высокая прочность 7075 (особенно в состоянии отпуска T6) приводит к тому, что усилия резания могут быть значительно выше, чем при обработке других алюминиевых сплавов. Хотя механические свойства 7075 не так сложны, как у титана или закаленных сталей, они относят его к наиболее трудным для обработки алюминиевым сплавам.

Проблемы первичной обработки алюминия 7075

1. Быстрый износ инструмента

Одной из наиболее распространенных проблем при обработке алюминия 7075 является ускоренный износ инструмента. Твердость этого сплава (около 150 единиц по Бринеллю в состоянии T6) может быстро затупить режущие кромки, особенно при использовании неподходящих материалов или геометрии инструмента.

В компании PTSMAKE мы обнаружили, что твердосплавная оснастка со специальными покрытиями значительно продлевает срок службы инструмента при обработке этого сплава. Инструменты с алмазным покрытием, хотя и более дорогие на начальном этапе, часто оказываются экономически эффективными при больших объемах производства благодаря увеличенному сроку службы и сокращению времени простоя при замене инструмента.

2. Контроль чипов и эвакуация

Алюминий 7075 имеет тенденцию к образованию длинной, нитевидной стружки, которая может намотаться на инструмент или заготовку. Такая стружка не только создает угрозу безопасности, но и может привести к:

- Повторное срезание стружки, которое повреждает обработанную поверхность

- Поломка инструмента при засорении канавок стружкой

- Повышенный нагрев в зоне резания

- Задержки в производстве из-за ручного удаления стружки

Правильная геометрия стружколома и достаточное давление охлаждающей жидкости необходимы для решения этой задачи.

3. Формирование встроенного края (BUE)

Пристроенный край8 образование особенно проблематично при обработке алюминия 7075. В процессе обработки под воздействием тепла и давления материал заготовки может прилипать к кромке режущего инструмента, образуя слой, который изменяет геометрию инструмента. Это явление приводит к:

- Плохая обработка поверхности с разрывами или размазыванием

- Неточности в размерах

- Ускоренный износ инструмента

- Несоответствующие результаты обработки

4. Управление теплом

Хотя алюминий обычно обладает хорошей теплопроводностью, высокие силы резания, возникающие при обработке 7075, выделяют значительное количество тепла. Этим теплом необходимо эффективно управлять, чтобы:

- Предотвращение теплового расширения заготовок и, как следствие, нарушения размеров

- Предотвращение преждевременного износа инструмента

- Поддерживать свойства материала готовой детали

- Предотвращение закалки обрабатываемой поверхности

Вторичные проблемы и технические соображения

Проблемы стабильности размеров

В следующей таблице описаны специфические проблемы стабильности размеров при обработке алюминия 7075:

| Вызов | Причина | Решение |

|---|---|---|

| Тонкостенные искажения | Остаточные напряжения, силы резания | Прогрессивная обработка, правильное крепление |

| Тепловое расширение | Тепло, выделяемое при резке | Эффективное охлаждение, соответствующие скорости подачи |

| Деформация после механической обработки | Снятие остаточных напряжений | Снятие напряжения перед окончательной обработкой |

| Деформация резьбы | Упругие свойства материала | Специализированные методы нарезания резьбы, надлежащая смазка |

Проблемы с чистотой поверхности

Достижение стабильного и высококачественного качества обработки поверхности алюминия 7075 может оказаться непростой задачей. Свойства материала могут привести к появлению нескольких дефектов поверхности:

- Следы болтовни: Эти модели, вызванные вибрацией, возникают, в частности, при использовании инструмента с увеличенным вылетом или недостаточной жесткости заготовки.

- Размазывание: Пластичность материала может привести к размазыванию поверхности, а не к чистому резанию.

- Метки подачи: Неправильная скорость подачи может оставить видимые следы от инструмента, которые трудно удалить.

- Упрочнение поверхности: Чрезмерный нагрев или тупой инструмент могут привести к упрочнению поверхности, что затруднит последующие операции.

Для аэрокосмических и высокопроизводительных применений эти проблемы с качеством обработки поверхности не просто косметические - они могут влиять на усталостную прочность, коррозионную стойкость и производительность компонентов.

Формирование Бурра

Образование заусенцев - еще одна серьезная проблема при работе с алюминием 7075. Эти нежелательные выступы материала образуются на кромках и могут:

- Создают угрозу безопасности при обращении

- Вмешиваются в процесс сборки

- Требует дорогостоящих операций по вторичному снятию заусенцев

- Снижение качества деталей и точности размеров

По моему опыту работы в компании PTSMAKE, внедрение стратегий удаления заусенцев непосредственно в процесс обработки с ЧПУ оказалось более эффективным, чем отдельные операции удаления заусенцев для большинства деталей из 7075.

Практическая реализация решений

Ключ к успешной обработке алюминия 7075 лежит в решении этих проблем с помощью специальных стратегий. Правильный выбор инструмента, оптимизация параметров резания, применение подходящей СОЖ и соответствующее крепление - все это критические элементы эффективной стратегии обработки этого высокопроизводительного сплава.

Понимая эти проблемы и готовясь к ним, производители могут эффективно обрабатывать детали из алюминия 7075 с точностью и качеством, необходимыми для аэрокосмической, оборонной и других ответственных областей применения.

Можно ли анодировать алюминий 7075 для защиты от коррозии?

Вы когда-нибудь вкладывали деньги в высокопрочные алюминиевые компоненты 7075 только для того, чтобы наблюдать за их преждевременным разрушением в суровых условиях? Или, возможно, вы задавались вопросом, почему некоторые алюминиевые детали прекрасно противостоят коррозии, в то время как ваши детали из 7075 кажутся более уязвимыми, несмотря на все ваши усилия?

Да, алюминий 7075 можно анодировать для повышения коррозионной стойкости, но с важными оговорками. Хотя анодирование создает защитный оксидный слой, который значительно повышает коррозионную стойкость, высокое содержание цинка в 7075 делает его более сложным для эффективного анодирования, чем другие алюминиевые сплавы, требуя специальных процессов и тщательного контроля качества.

Понятие об анодировании алюминия 7075

Алюминий 7075 широко используется в аэрокосмической, оборонной и высокопроизводительной промышленности благодаря своему исключительному соотношению прочности и веса. Однако его превосходные механические свойства сопровождаются уязвимостью к коррозии, которая требует защиты, особенно в сложных условиях эксплуатации.

Анодирование превращает алюминиевую поверхность в прочный, устойчивый к коррозии оксидный слой посредством электрохимического процесса. Хотя это звучит просто, алюминий 7075 представляет собой уникальную проблему при анодировании из-за легирующих элементов, в частности, высокого содержания цинка (5,1-6,1%).

Химия, лежащая в основе анодирования 7075

При анодировании 7075 мы, по сути, превращаем алюминиевую поверхность в оксид алюминия (Al₂O₃). Этот электрохимический процесс происходит в ванне с кислотным электролитом, где алюминий выступает в качестве анода в электрической цепи. Полученный оксидный слой интегрирован с основным металлом, а не просто нанесен поверх него.

Высокое содержание цинка в 7075 влияет на анодирование несколькими способами:

- Это создает потенциальные неровности в оксидном слое

- Это может привести к микроструктурная неоднородность9 в анодной пленке

- Это часто приводит к менее равномерному цвету после анодирования

- Он может уменьшить максимально достижимую толщину по сравнению с другими сплавами

Виды анодирования для алюминия 7075

Из моего опыта работы с многочисленными клиентами из аэрокосмической и оборонной отраслей я понял, что выбор правильного типа анодирования значительно влияет на результат защиты от коррозии для 7075.

Анодирование типа I (хромовая кислота)

При анодировании типа I образуется тонкий (от 0,00005 до 0,0001 дюйма) оксидный слой, который обеспечивает:

- Отличная усталостная прочность

- Хорошая защита от коррозии

- Минимальные изменения размеров

- Превосходная трещиностойкость

Это делает тип I особенно подходящим для авиационных компонентов, где усталостные свойства не могут быть поставлены под угрозу.

Тип II Анодирование (серная кислота)

Тип II создает пленку средней толщины (от 0,0001 до 0,001 дюйма) и обеспечивает:

- Хорошая коррозионная стойкость

- Лучшая износостойкость по сравнению с типом I

- Способность принимать красители

- Экономически эффективная обработка

Тип III (твердое) анодирование

Тип III приводит к образованию самого толстого оксидного слоя (от 0,001 до 0,004 дюйма):

- Превосходная износостойкость

- Усиленная защита от коррозии

- Отличная твердость

- Большее изменение размеров

Вот сравнение различных типов анодирования для 7075:

| Тип анодирования | Толщина оксидного слоя | Устойчивость к коррозии | Износостойкость | Усталостная прочность Воздействие | Лучшие приложения |

|---|---|---|---|---|---|

| Тип I (хромовый) | 0.00005" - 0.0001" | Хорошо | Низкий | Минимум | Авиационные компоненты, детали, критичные к усталости |

| Тип II (серный) | 0.0001" - 0.001" | Лучше | Умеренный | Умеренный | Применение общего назначения, декоративное использование |

| Тип III (жесткий) | 0.001" - 0.004" | Лучшее | Превосходно | Значительный | Изношенные поверхности, жесткие условия эксплуатации |

Проблемы анодирования, характерные для 7075

В компании PTSMAKE мы преодолели несколько трудностей при анодировании компонентов 7075 для наших клиентов. К наиболее распространенным проблемам относятся:

1. Требования к подготовке поверхности

7075 требует тщательной подготовки поверхности. Любые загрязнения, следы обработки или царапины увеличиваются после анодирования. Это требует:

- Многоступенчатые процессы очистки

- Правильное обезжиривание

- Контролируемые параметры травления

- Осторожное обращение между процессами

2. Соображения по термообработке

Отпуск 7075 существенно влияет на результаты анодирования. Детали с закалкой T6 или T651 обычно анодируются хорошо, в то время как другие закалки могут давать менее стабильные результаты. При анодировании 7075 необходимо учитывать:

- Специфическое состояние температуры

- Потенциальное водородное охрупчивание

- Влияние температуры анодирования на механические свойства

- Термообработка после анодирования при необходимости

3. Методы герметизации для усиления защиты

Процесс герметизации после анодирования имеет решающее значение для обеспечения максимальной коррозионной стойкости. Для 7075 я рекомендую:

- Уплотнение горячей водой для общего применения

- Никель-ацетатная прокладка для усиленной защиты

- Герметизация дихроматом натрия для максимальной коррозионной стойкости

- Герметики на основе ПТФЭ для применения в областях, требующих смазки

Реальные эксплуатационные характеристики анодированного 7075

По моему опыту производства прецизионных деталей, анодированный 7075 отлично работает во многих условиях, но у него есть ограничения. Вот что я заметил:

- Испытания в соляном тумане: Правильно анодированный и запечатанный 7075 обычно выдерживает 336+ часов в соляном тумане согласно ASTM B117, хотя это меньше, чем у некоторых других алюминиевых сплавов.

- Прибрежная среда: При длительном пребывании в прибрежной зоне часто требуются дополнительные защитные слои.

- Промышленные атмосферы: Анодированный 7075 обычно хорошо работает, но требует периодического осмотра.

- Полевые характеристики: Регулярный уход значительно продлевает срок службы защиты.

Лучшие методы анодирования 7075

Для достижения оптимальной коррозионной стойкости при анодировании алюминия 7075:

- Дизайн с учетом особенностей анодирования: Избегайте острых углов, глухих отверстий и труднодоступных мест.

- Определите правильный процесс: Подберите тип анодирования в соответствии с требованиями к применению.

- Контроль изменчивости сплава: По возможности используйте единые источники материала.

- Рассмотрите возможность дополнительной защиты: Нанесите герметики или верхние покрытия для экстремальных условий.

- Установите надлежащие протоколы тестирования: Проверьте защиту с помощью соответствующих методов испытаний.

Как выбрать между алюминиевым 7075 и титановым сплавами?

Вы когда-нибудь заглядывали в спецификации материалов, выбирая между алюминиевым 7075 и титановым сплавами для своего критически важного проекта? Неправильный выбор может означать растрату бюджета, проблемы с производительностью или даже отказ компонентов в самый ответственный момент.

Выбор между алюминием 7075 и титановыми сплавами зависит от ваших конкретных требований к применению. Алюминий 7075 обеспечивает превосходное соотношение прочности и веса при более низкой стоимости, в то время как титановые сплавы обеспечивают превосходную прочность, коррозионную стойкость и температурные характеристики по более высокой цене.

Понимание свойств материалов

Сравнение прочности

При выборе между алюминиевым 7075 и титановым сплавами часто отправной точкой становятся прочностные характеристики. Алюминий 7075 - один из самых прочных алюминиевых сплавов, предел прочности которого при правильной термообработке составляет 70-83 кси (483-572 МПа). Он значительно прочнее многих других алюминиевых сплавов, поэтому он так популярен в аэрокосмической отрасли.

Титановые сплавы, в частности Ti-6Al-4V (Grade 5), обладают прочностью на разрыв 120-170 ksi (830-1172 МПа), что делает их значительно прочнее алюминия 7075. Эта исключительная прочность позволяет титановым компонентам выдерживать более высокие нагрузки в критически важных областях применения, где отказ невозможен.

Вес и плотность

Одно из самых значительных различий между этими материалами - их плотность. Плотность алюминия 7075 составляет примерно 2,81 г/см³, в то время как плотность титановых сплавов обычно колеблется в пределах 4,43-4,85 г/см³. Это означает, что титан примерно на 60% тяжелее алюминия 7075 при том же объеме.

Однако при рассмотрении удельная прочность10 - соотношение прочности и веса - оба материала показывают исключительно высокие результаты. Более низкая плотность алюминия 7075 часто делает его предпочтительным для применения в тех случаях, когда экономия веса имеет решающее значение, например, в авиационных конструкциях и высокопроизводительных автомобильных компонентах.

Устойчивость к коррозии

По моему опыту работы с прецизионными компонентами в PTSMAKE, коррозионная стойкость может сделать или разрушить успех проекта. Титановые сплавы естественным образом образуют стабильный защитный оксидный слой, который обеспечивает исключительную коррозионную стойкость в большинстве сред, включая соленую воду и многие агрессивные химические вещества.

Алюминий 7075, несмотря на свою прочность, более уязвим к коррозии, особенно к коррозионному растрескиванию под напряжением и отшелушивающей коррозии в определенных условиях. Для повышения коррозионной стойкости обычно требуется дополнительная обработка поверхности, например, анодирование или алодирование.

Соображения по поводу стоимости

Разница в цене между этими материалами существенна и часто становится решающим фактором:

| Материал | Относительная стоимость | Стоимость обработки | Доступность |

|---|---|---|---|

| Алюминий 7075 | $ | Нижний | Превосходно |

| Титановые сплавы | $$$$ | Выше | Хорошо |

Титановые сплавы обычно стоят в 5-10 раз дороже алюминия 7075 в расчете на единицу веса. Высокая стоимость обусловлена сложными процессами добычи и затратами энергии на обогащение титановой руды. Кроме того, титан сложнее обрабатывать, для этого требуется специализированная оснастка, более низкие скорости резания и более частая смена инструмента, что еще больше увеличивает производственные затраты.

В компании PTSMAKE мы убедились, что тщательная оценка соотношения стоимости и производительности помогает клиентам избежать перерасхода средств, когда для решения их задач вполне достаточно алюминия 7075.

Температурные характеристики

Высокотемпературные применения

Титановые сплавы сохраняют свои механические свойства при гораздо более высоких температурах, чем алюминий 7075. В то время как алюминий 7075 начинает значительно терять прочность при температуре выше 200°F (93°C), многие титановые сплавы могут эффективно работать при температуре до 1000°F (538°C).

Такая термостойкость делает титан оптимальным выбором для компонентов, подвергающихся воздействию высоких температур, таких как детали авиационных двигателей, компоненты выхлопных систем и высокопроизводительные автомобильные системы.

Низкотемпературные характеристики

Оба материала хорошо работают при низких температурах. В отличие от некоторых металлов, которые становятся хрупкими, алюминий 7075 и титановые сплавы сохраняют хорошую пластичность и вязкость даже при криогенных температурах. Это делает оба материала подходящими для использования в аэрокосмической промышленности и оборудовании, работающем в условиях сильного холода.

Критерии отбора для конкретного приложения

Аэрокосмические приложения

В аэрокосмической отрасли соотношение прочности и веса имеет первостепенное значение. Алюминий 7075 исторически является основой авиационных конструкций, особенно в каркасах фюзеляжей, крыльев и структурных компонентов. Сочетание высокой прочности, относительно низкой стоимости и отличной обрабатываемости делает его идеальным для многих аэрокосмических применений.

Титановые сплавы используются только для критически важных компонентов, где их уникальные свойства оправдывают высокую стоимость:

- Компоненты двигателя, подвергающиеся воздействию высоких температур

- Компоненты шасси, требующие исключительной прочности

- Конструктивные элементы в зонах повышенных нагрузок

Применение в медицине

Для медицинских имплантатов и хирургических инструментов биосовместимость, коррозионная стойкость и немагнитные свойства титана делают его незаменимым. Алюминий, в том числе 7075, обычно не подходит для имплантируемых устройств из-за проблем с биосовместимостью.

Спортивное оборудование

Оба материала находят применение в высокопроизводительном спортивном оборудовании. Алюминий 7075 широко используется в велосипедных рамах, бейсбольных битах и стойках для палаток, где его прочность и малый вес обеспечивают преимущества при разумной цене.

Титановые сплавы используются в спортивном оборудовании премиум-класса, таком как клюшки для гольфа, теннисные ракетки и высококлассные велосипедные компоненты, где производительность оправдывает более высокую цену.

Соображения по изготовлению

Благодаря нашему опыту производства в PTSMAKE я убедился, что выбор материала существенно влияет на производственные процессы:

Различия в обработке

Алюминий 7075 исключительно хорошо обрабатывается, позволяя создавать сложные геометрические формы и тонкие стенки при относительно высокой скорости резки. Это приводит к снижению производственных затрат и сокращению сроков изготовления.

Титановые сплавы представляют значительные трудности при обработке:

- Требуют более низкой скорости резки (обычно от 1/5 до 1/10 скорости резки алюминия).

- Создают высокую температуру резки

- Вызывает быстрый износ инструмента

- Требуются специализированные режущие инструменты и охлаждающие жидкости

Эти факторы могут увеличить стоимость обработки в 3-5 раз по сравнению с алюминием для той же детали.

Узнайте, как различные алюминиевые сплавы влияют на долговечность и работоспособность деталей при постоянных нагрузках. ↩

Узнайте, как это свойство влияет на выбор материала для критически важных оборонных применений. ↩

Узнайте, как это свойство влияет на выбор материала. ↩

Нажмите, чтобы узнать больше о том, как этот процесс улучшает прочностные характеристики 7075. ↩

Нажмите здесь, чтобы узнать, как предотвратить дорогостоящие отказы материалов в ваших проектах. ↩

Узнайте о методах профилактики и лечения этого профессионального заболевания. ↩

Узнайте, как этот упрочняющий механизм влияет на производительность ваших деталей. ↩

Нажмите, чтобы узнать о передовых методах предотвращения BUE при обработке алюминиевых сплавов. ↩

Узнайте об этой сложной металлургической концепции, чтобы улучшить дизайн своих деталей. ↩

Узнайте о соотношении прочности и веса материалов и методах оптимизации для ваших проектов. ↩