## Какой радиатор лучше, медный или алюминиевый?

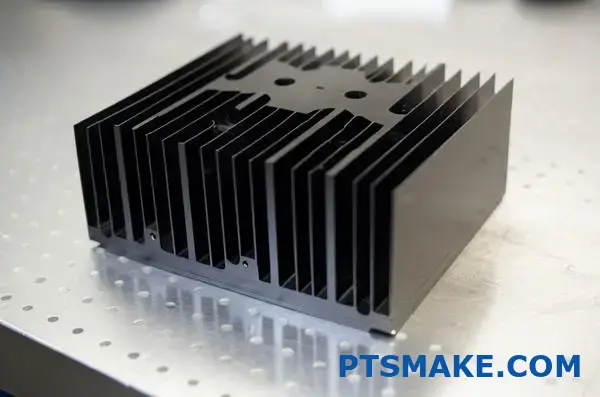

Выбор между медными и алюминиевыми радиаторами может поставить в тупик. Многие инженеры сталкиваются с этим решением при проектировании систем терморегулирования. Без правильного выбора материала радиатора ваши устройства могут перегреваться, снижая производительность или вызывая преждевременный выход из строя - дорогостоящая ошибка при разработке продукта.

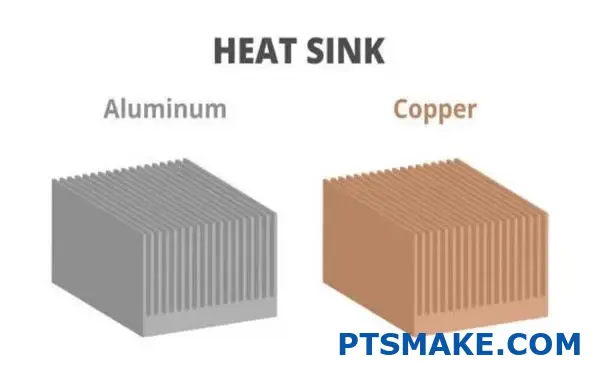

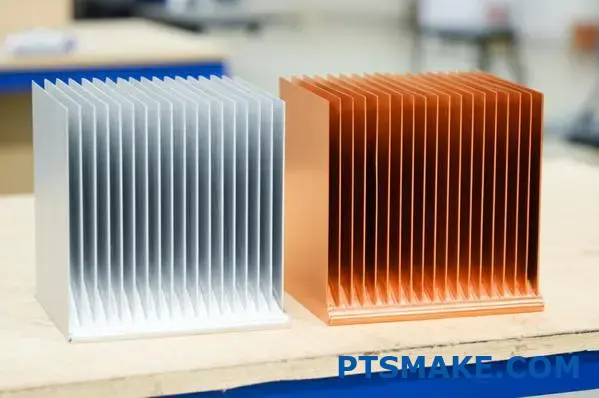

Медь - лучший материал для радиатора, ее теплопроводность составляет 400 Вт/мК по сравнению с 237 Вт/мК у алюминия. Однако алюминий легче, дешевле и проще в производстве, что делает его предпочтительным выбором для многих приложений, несмотря на более низкую тепловую эффективность.

Выбранный вами материал радиатора может как улучшить, так и ухудшить производительность вашего продукта. Я помог сотням клиентов PTSMAKE принять это решение, исходя из их конкретных требований. Медь обеспечивает превосходную теплопроводность, а алюминий - экономичность и вес. Позвольте мне рассказать вам о ключевых различиях, чтобы помочь вам сделать правильный выбор для вашего следующего проекта.

Является ли алюминий хорошим радиатором?

Приходилось ли вам прикасаться к устройствам, которые неожиданно выключались из-за перегрева? Или, возможно, наблюдали, как вентилятор вашего ноутбука бешено вращается во время выполнения интенсивных задач? Управление теплом очень важно для электроники, и выбор правильного материала теплоотвода может стать разницей между надежным продуктом и тем, который преждевременно выйдет из строя.

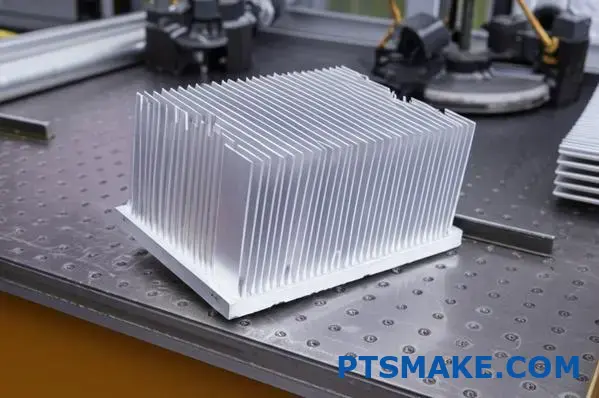

Алюминий - отличный теплоотвод для большинства применений. Обладая теплопроводностью 237 Вт/мК, он эффективно рассеивает тепло, обладая при этом преимуществами в весе, стоимости и технологичности. Хотя алюминиевые радиаторы не столь теплопроводны, как медные, они обеспечивают оптимальный баланс производительности и практичности для многих решений в области терморегулирования.

Почему терморегулирование имеет значение

Эффективное управление тепловым режимом является основополагающим фактором производительности и долговечности электронных устройств. По мере того как компоненты становятся все более мощными и компактными, задача отвода тепла становится все более сложной. За свою инженерную карьеру я стал свидетелем бесчисленных отказов изделий, вызванных неадекватными системами отвода тепла.

Теплоотводы работают за счет отвода тепла от критически важных компонентов и последующей передачи этого тепла окружающему воздуху посредством конвекции. Эффективность этого процесса во многом зависит от используемого материала, ключевым свойством которого является теплопроводность.

Тепловые свойства алюминия

Теплопроводность алюминия составляет примерно 237 Вт/мК (ватт на метр-кельвин). Хотя этот показатель ниже, чем впечатляющие 400 Вт/мК у меди, он все же относит алюминий к числу наиболее теплопроводных металлов, имеющихся в продаже. Это свойство позволяет алюминиевым радиаторам эффективно отводить тепло от электронных компонентов.

Многие инженеры не понимают, что теплопроводность - не единственный фактор, определяющий производительность радиатора. Удельная теплоемкость также играет важную роль, и алюминий превосходит ее по этому показателю, составляя около 0,91 Дж/г-К по сравнению с 0,39 Дж/г-К у меди. Это означает, что алюминий может поглотить больше тепловой энергии на единицу массы, прежде чем его температура повысится.

Преимущество плотности

Одним из самых значительных преимуществ алюминия является его низкая плотность, благодаря которой он весит примерно на треть меньше меди. При разработке изделий, для которых вес является критическим фактором, это свойство становится бесценным.

| Недвижимость | Алюминий | Медь |

|---|---|---|

| Теплопроводность (Вт/мК) | 237 | 400 |

| Плотность (г/см³) | 2.7 | 8.96 |

| Удельная теплота (Дж/г-К) | 0.91 | 0.39 |

| Относительная стоимость | Нижний | Выше |

| Обрабатываемость | Превосходно | Хорошо |

В аэрокосмических приложениях или портативной электронике, где важен каждый грамм, алюминиевые радиаторы обеспечивают достаточную тепловую производительность без лишнего веса. Компания PTSMAKE помогла многим клиентам оптимизировать свои проекты, перейдя с медных на алюминиевые радиаторы, что позволило создать более легкие продукты без ущерба для теплового режима.

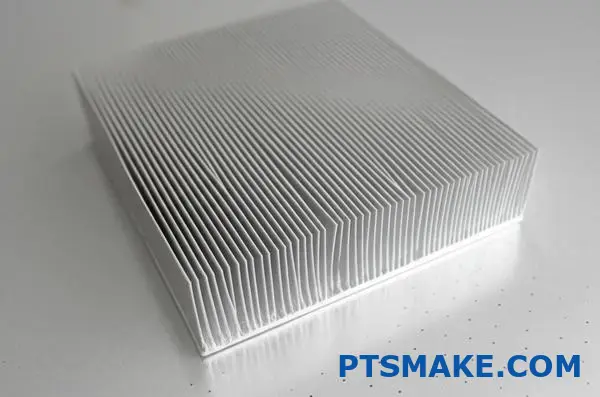

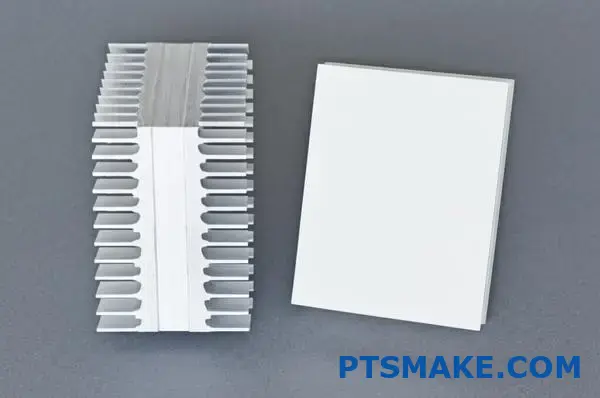

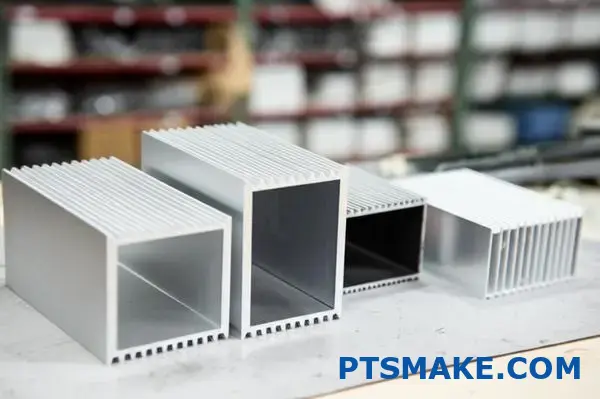

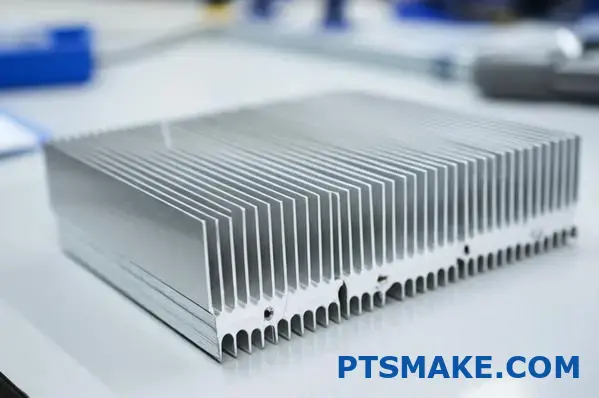

Производственные соображения

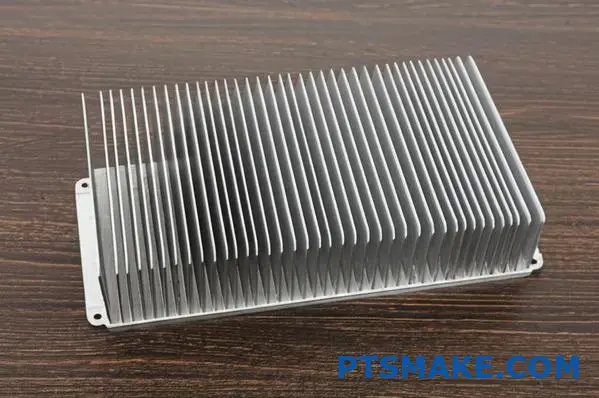

Благодаря своей обрабатываемости алюминий отлично подходит для изготовления радиаторов. Его можно легко экструдированный1 В сложных конструкциях ребер максимально увеличивается площадь поверхности - важнейший фактор эффективного отвода тепла. Материал также хорошо поддается различным видам обработки поверхности, что позволяет еще больше повысить его эффективность.

Гибкость производства алюминия позволяет:

- Сложная геометрия плавников, увеличивающая площадь поверхности

- Встроенные элементы крепления

- Экономически эффективное массовое производство

- Отличная коррозионная стойкость при правильной обработке

За более чем 15-летний опыт производства я убедился, что алюминиевые радиаторы могут быть изготовлены с более жесткими допусками и более сложными функциями, чем их медные аналоги, зачастую за меньшую цену.

Эффективность затрат

При оценке материалов радиаторов нельзя упускать из виду экономический аспект. Алюминий обычно стоит на 50-70% дешевле меди, что делает его более бюджетным вариантом для крупносерийного производства. Это преимущество в стоимости в сочетании с легкостью обработки приводит к значительному снижению общих производственных расходов.

Применение в реальном мире

Алюминиевые радиаторы доминируют в нескольких ключевых отраслях промышленности:

- Бытовая электроника (ноутбуки, игровые приставки, телевизоры)

- Светодиодные системы освещения

- Источники питания и преобразователи

- Телекоммуникационное оборудование

- Автомобильная электроника

Для таких приложений алюминий обеспечивает оптимальный баланс тепловых характеристик, веса и стоимости. Только в наиболее требовательных к тепловым характеристикам сценариях, таких как высокопроизводительные вычисления или специализированное промышленное оборудование, возникает необходимость в меди.

Улучшение характеристик алюминия

Несмотря на более низкую теплопроводность по сравнению с медью, алюминиевые радиаторы могут быть оптимизированы за счет:

- Обработка анодированием для улучшения излучательной способности поверхности

- Увеличенная площадь поверхности за счет оптимизации ребер

- Интеграция принудительного воздушного охлаждения

- Использование материалов для термоинтерфейса для улучшения проводимости контактов

- Интеграция тепловых трубок для экстремальных требований к охлаждению

В компании PTSMAKE мы часто рекомендуем алюминиевые радиаторы с оптимизированной конструкцией вместо базовых медных вариантов, поскольку они обычно обеспечивают лучшее соотношение производительности и стоимости для большинства приложений.

Какой материал является лучшим радиатором?

Вы когда-нибудь задумывались, почему при интенсивном использовании ваше электронное устройство кажется горячим на ощупь? Или почему некоторые компьютеры работают холоднее других, несмотря на одинаковые компоненты? Секрет часто кроется в материале теплоотвода - это критическое решение, которое может определить, будет ли ваш продукт процветать или потерпит неудачу на рынке.

Выбор лучшего материала радиатора зависит от конкретных требований вашего приложения. Медь обладает превосходной теплопроводностью (400 Вт/мК), но алюминий обеспечивает превосходный баланс тепловых характеристик (237 Вт/мК), снижения веса, экономичности и универсальности производства, что делает его предпочтительным выбором для большинства коммерческих приложений.

Наука, лежащая в основе материалов радиаторов

При выборе идеального материала для теплоотвода инженеры должны учитывать не только теплопроводность, но и множество других свойств. Идеальный материал должен эффективно отводить тепло от критически важных компонентов и при этом соответствовать таким практическим ограничениям, как вес, стоимость и технологичность.

Теплопроводность: Основа производительности радиатора

Теплопроводность измеряет способность материала проводить тепло. Хотя это свойство является фундаментальным, оно - лишь отправная точка для оценки. Среди общедоступных металлов лидирует серебро с показателем около 429 Вт/мК, за ним следуют медь с показателем 400 Вт/мК и алюминий с показателем 237 Вт/мК.

| Материал | Теплопроводность (Вт/мК) | Плотность (г/см³) | Относительная стоимость | Обрабатываемость |

|---|---|---|---|---|

| Серебро | 429 | 10.5 | Очень высокий | Хорошо |

| Медь | 400 | 8.96 | Высокий | Хорошо |

| Алюминий | 237 | 2.7 | Низкий | Превосходно |

| Алмаз | 2000+ | 3.5 | Запрет | Бедный |

| Графит | 100-500 | 2.2 | Умеренный | Ярмарка |

Я обнаружил, что многие инженеры зацикливаются только на теплопроводности, не рассматривая всю тепловую систему. В компании PTSMAKE мы подходим к проектированию радиаторов комплексно, изучая, как выбор материала влияет на всю стратегию терморегулирования.

Весовые соображения: Плотность имеет значение

Плотность материалов радиатора существенно влияет на общий вес изделия. Плотность алюминия (2,7 г/см³) составляет примерно одну треть от плотности меди (8,96 г/см³), что делает его значительно лучше для таких чувствительных к весу приложений, как аэрокосмические компоненты, портативная электроника и беспилотные технологии.

Это преимущество в весе невозможно переоценить. Например, при проектировании системы охлаждения ноутбука алюминиевый радиатор позволяет увеличить площадь охлаждающей поверхности при тех же весовых ограничениях. Это часто приводит к лучшему общему охлаждению, несмотря на более низкую теплопроводность алюминия.

Эффективность затрат: Экономическая реальность

Экономический аспект выбора материала имеет решающее значение для коммерческой жизнеспособности. Медь обычно стоит в 3-4 раза дороже алюминия, что создает значительную разницу в стоимости при масштабном производстве. Этот ценовой разрыв еще больше увеличивается, если учесть расходы на производство.

Я провел многих клиентов через этот процесс принятия решения, и анализ затрат часто показывает, что алюминий обеспечивает наилучшую производительность на доллар для большинства приложений. Только в специализированных сценариях с экстремальными тепловыми требованиями дополнительные расходы на медь оправдывают незначительное повышение производительности.

Новые материалы в технологии радиаторов

Решения на основе углерода

Материалы на основе углерода, такие как графит и алмаз, представляют собой передовой край терморегулирования. Теплоотводы из синтетического алмаза обладают удивительной теплопроводностью, превышающей 2000 Вт/мК - в пять раз лучше, чем у меди. Однако их непомерная стоимость и производственные трудности в настоящее время ограничивают их использование специализированными приложениями, такими как охлаждение полупроводников в исследовательских установках.

Графитовые композиты представляют собой более практичную альтернативу. Обладая направленной теплопроводностью в диапазоне 100-500 Вт/мК, эти материалы могут быть сконструированы таким образом, чтобы направлять тепло в определенных направлениях. Легкий вес (плотность около 2,2 г/см³) делает их особенно ценными в аэрокосмической отрасли.

Композитные радиаторы: Лучшее из двух миров

Гибридные решения часто обеспечивают превосходные характеристики за счет стратегического сочетания материалов. Например, алюминиево-графитовые композиты обеспечивают повышенную теплопроводность при сохранении преимуществ алюминия по весу и стоимости.

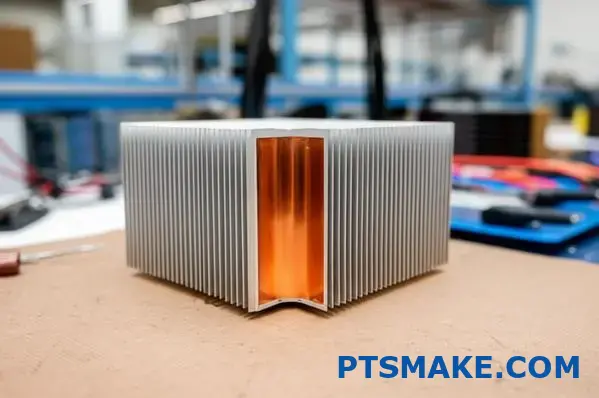

Один из инновационных подходов, который мы применили в компании PTSMAKE, заключается в использовании алюминиевых радиаторов с медным покрытием. При такой конструкции медь располагается непосредственно под источником тепла, обеспечивая максимальную проводимость, а алюминий используется для расширенных поверхностей, оптимизируя производительность и вес.

Соображения, касающиеся конкретного приложения

Бытовая электроника

Для ноутбуков, смартфонов и других потребительских устройств алюминий остается доминирующим материалом благодаря отличному балансу свойств. Снижение веса имеет решающее значение для портативности, а его тепловые характеристики адекватны для большинства процессоров потребительского класса в сочетании с правильной конструкцией теплоотвода.

Высокопроизводительные вычисления

В игровых ПК, серверах и передовых вычислительных системах часто используются медные радиаторы или медно-алюминиевые гибриды. Более высокие тепловые нагрузки в этих системах оправдывают высокую стоимость меди. Для экстремальной производительности мы иногда рекомендуем решения с паровыми камерами или медные радиаторы со встроенными тепловыми трубками, чтобы максимально увеличить производительность. тепловое рассеивание2 эффективность.

Промышленное применение

Промышленное оборудование часто работает в сложных условиях с устойчивыми высокими температурами. В таких условиях долговечность материала становится не менее важной, чем тепловые свойства. Отличная коррозионная стойкость алюминия дает ему преимущество во многих промышленных применениях, хотя для экстремальных условий иногда требуются медные сплавы с дополнительной защитой от коррозии.

Аэрокосмическая и военная промышленность

Для аэрокосмических и военных применений соотношение веса и производительности имеет первостепенное значение. В этом секторе обычно преобладают передовые алюминиевые сплавы и композитные материалы со специальными покрытиями, улучшающими излучательную способность поверхности и радиационную теплопередачу в вакууме или околовакуумных средах.

Производственные соображения

Простота изготовления существенно влияет на производительность и стоимость радиатора. Отличная обрабатываемость алюминия позволяет создавать сложные структуры ребер, которые максимально увеличивают площадь поверхности, что часто обеспечивает лучшее реальное охлаждение, чем более простые медные конструкции, несмотря на более высокую проводимость меди.

Компания PTSMAKE специализируется на прецизионной обработке с ЧПУ, которая позволяет создавать оптимизированные геометрии ребер как из алюминия, так и из меди. Однако я постоянно замечаю, что производственные преимущества алюминия позволяют создавать более сложные конструкции, которые компенсируют его более низкую теплопроводность за счет увеличения площади поверхности.

Что лучше - керамический или алюминиевый радиатор?

Вы когда-нибудь замечали, что ваше электронное устройство перегревается при выполнении интенсивных задач, или задавались вопросом, почему одни устройства остаются холодными, а другие становятся некомфортно горячими? Материал радиатора, используемый в этих устройствах, может быть ключевым различием между надежной работой и разочаровывающими отключениями - но выбор между керамическими и алюминиевыми вариантами не всегда прост.

И керамические, и алюминиевые радиаторы имеют свое место в тепловом управлении. Алюминиевые радиаторы отличаются более высокой теплопроводностью (237 Вт/мК), простотой изготовления и экономичностью, в то время как керамические радиаторы обеспечивают электроизоляцию, устойчивость к коррозии и лучшую производительность в специализированных приложениях, где электрическая изоляция имеет решающее значение.

Принципиальные различия между керамическими и алюминиевыми радиаторами

При разработке систем терморегулирования понимание основных различий между керамическими и алюминиевыми радиаторами очень важно для правильного выбора. Эти материалы обладают различными свойствами, которые делают каждый из них подходящим для конкретных применений.

Сравнение теплопроводности

Теплопроводность - это, пожалуй, самое важное свойство любого материала радиатора. Она измеряет, насколько эффективно материал может передавать тепло от его источника.

| Материал | Теплопроводность (Вт/мК) | Относительная стоимость | Электрические свойства | Вес |

|---|---|---|---|---|

| Алюминий | 237 | Низкий-умеренный | Проводник | Светлый (2,7 г/см³) |

| Нитрид алюминия (керамика) | 170-200 | Высокий | Изоляция | Умеренный (3,26 г/см³) |

| Бериллий (керамика) | 250-300 | Очень высокий | Изоляция | Светлый (3,01 г/см³) |

| Оксид алюминия (керамика) | 20-30 | Умеренный | Изоляция | Умеренный (3,95 г/см³) |

Теплопроводность алюминия, равная 237 Вт/мК, делает его отличным проводником тепла. Для сравнения, керамические материалы сильно различаются по своим тепловым свойствам. Керамика из нитрида алюминия может достигать 170-200 Вт/мК, бериллиевая керамика может достигать 250-300 Вт/мК (даже превосходя алюминий), а керамика из оксида алюминия обычно колеблется в пределах 20-30 Вт/мК.

По моему опыту работы с различными решениями для охлаждения, эта разница становится особенно заметной в мощных приложениях. Когда мы разрабатывали системы охлаждения для силовой электроники в PTSMAKE, алюминий неизменно обеспечивал лучшие тепловые характеристики, чем стандартная керамика на основе оксида алюминия, хотя специализированные варианты керамики, такие как бериллий, могли соответствовать или превосходить их.

Свойства электрической изоляции

Одним из главных преимуществ керамических радиаторов перед алюминиевыми является их естественная электроизоляция. Керамика является отличным электроизолятором, с типичной диэлектрической проницаемостью в диапазоне 10-20 кВ/мм.

Это свойство делает керамические радиаторы неоценимыми в приложениях, где электрическая изоляция имеет решающее значение. Например, при работе с высоковольтными компонентами риск электрического замыкания через алюминиевый радиатор требует дополнительных изолирующих слоев, которые вносят тепловое сопротивление. Керамические радиаторы полностью устраняют эту проблему.

Вес и плотность

Низкая плотность алюминия (около 2,7 г/см³) дает ему значительное преимущество в весе по сравнению с большинством керамических материалов. Это делает алюминиевые радиаторы особенно подходящими для таких чувствительных к весу приложений, как портативная электроника, беспилотные летательные аппараты и аэрокосмические компоненты.

Керамические материалы обычно имеют более высокую плотность - от 3,0 до 4,0 г/см³ в зависимости от конкретной керамики. Эта разница может показаться незначительной, но она возрастает в тех случаях, когда используется несколько радиаторов или когда вес является критическим фактором при проектировании.

Сложность производства и факторы стоимости

Процесс производства алюминиевых и керамических радиаторов существенно различается, что влияет как на стоимость, так и на гибкость конструкции.

Производство алюминиевых радиаторов

Алюминиевые радиаторы могут быть изготовлены различными способами:

- Экструзия - экономически эффективна для создания сложных структур ребер

- Литье под давлением - отлично подходит для крупносерийного производства

- Обработка с ЧПУ - обеспечивает точность сложных конструкций

- Штамповка - простая и экономичная для базовых форм радиаторов

В компании PTSMAKE мы оптимизировали процессы обработки алюминиевых радиаторов с ЧПУ, что позволяет нам создавать сложные узоры ребер, которые максимально увеличивают площадь поверхности при соблюдении жестких допусков. Такая гибкость производства является ключевым преимуществом алюминия.

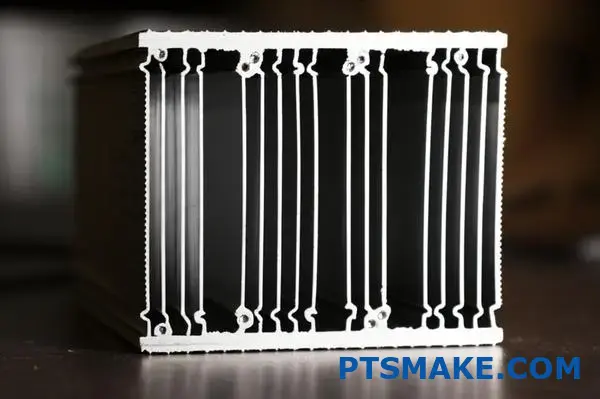

Производство керамических радиаторов

Керамические радиаторы, как правило, требуют более сложных производственных процессов:

- Подготовка и прессование порошка

- Спекание при высоких температурах

- Прецизионное шлифование и финишная обработка

- Часто требуется специализированное оборудование

Эти процессы делают керамические радиаторы значительно более дорогими в производстве, особенно в случае нестандартных конструкций. Производственные ограничения также ограничивают сложность структур ребер и характеристик поверхности, которые могут быть достигнуты с минимальными затратами.

Сравнение стоимости

Разница в стоимости между алюминиевыми и керамическими радиаторами может быть существенной:

- Алюминиевые радиаторы, как правило, являются наиболее экономичным вариантом.

- Стандартные керамические радиаторы (оксид алюминия) стоят примерно в 2-3 раза дороже алюминиевых

- Высокопроизводительные керамические варианты (бериллий, нитрид алюминия) могут стоить в 5-10 раз дороже алюминия

Эта разница в стоимости становится особенно существенной при крупносерийном производстве, когда выбор материала существенно влияет на общий бюджет проекта.

Преимущества для конкретного применения

Когда алюминиевые радиаторы работают лучше

Алюминиевые радиаторы обычно работают лучше:

- Бытовая электроника (ноутбуки, игровые приставки, телевизоры)

- Области применения, где вес имеет решающее значение

- Продукты, чувствительные к стоимости

- Конструкции, требующие сложной структуры ребер

- Сценарии, в которых теплопроводность имеет первостепенное значение

Универсальность алюминия делает его лучшим выбором для примерно 80% проектов теплоотводов, которые мы выполняем в PTSMAKE. Сочетание тепловых характеристик, веса и стоимости делает его подходящим для большинства основных применений.

Когда предпочтительнее использовать керамические радиаторы

Керамические радиаторы обладают очевидными преимуществами:

- Высоковольтная электроника, требующая электрической изоляции

- Коррозионные среды, в которых алюминий может разрушиться

- Радиочастотные и микроволновые приложения, требующие низкого уровня помех

- Медицинские изделия, для которых биосовместимость имеет значение

- Системы, работающие при экстремально высоких температурах (>400°C)

Я обнаружил, что керамические радиаторы особенно ценны в специализированной электронике, такой как блоки питания и высоковольтные усилители, где свойства электрической изоляции оправдывают дополнительные затраты.

Тепловой интерфейс

Интерфейс между источником тепла и радиатором существенно влияет на общую эффективность охлаждения. Именно здесь проявляются некоторые интересные различия между алюминием и керамикой.

Алюминиевые радиаторы, как правило, требуют использования материала теплового интерфейса (TIM) - обычно это паста, накладка или клей - для обеспечения максимальной теплопроводности в месте контакта. Сайт термическое сопротивление3 на этом участке может снизить общую эффективность охлаждения.

Керамические радиаторы, особенно изготовленные из нитрида алюминия, иногда могут быть непосредственно приклеены к определенным электронным компонентам, что исключает необходимость использования дополнительных материалов для теплового интерфейса. Такое прямое приклеивание может потенциально повысить эффективность теплопередачи в специализированных приложениях.

Экологические соображения и устойчивое развитие

Что касается воздействия на окружающую среду и устойчивости:

- Алюминий хорошо поддается вторичной переработке (экономия энергии до 95% по сравнению с первичным производством)

- Керамические материалы, как правило, более энергоемки в производстве

- Производство алюминия имеет более высокий первоначальный экологический след

- Керамика, как правило, более прочна и устойчива к коррозии, что потенциально обеспечивает более длительный срок службы

Для компаний, ставящих во главу угла экологичность производства, возможность вторичной переработки алюминия является значительным преимуществом, хотя энергоемкость первоначального производства несколько нивелирует это преимущество.

Правильный выбор для вашего применения

Выбор между керамическими и алюминиевыми радиаторами требует тщательного учета ваших конкретных требований:

- Приоритет алюминия для охлаждения общего назначения, где важны стоимость и вес

- Выбирайте керамику, когда электрическая изоляция имеет решающее значение или в специализированных приложениях

- Рассмотрите гибридные решения (алюминий с керамическим покрытием) для обеспечения сбалансированной производительности

- Оценивайте всю тепловую систему, а не только материал радиатора

- Учет условий окружающей среды, включая перепады температур и риск коррозии

Компания PTSMAKE помогает клиентам принимать такие решения, анализируя их специфические требования к терморегулированию и рекомендуя наиболее подходящий материал на основе комплексной оценки производительности, стоимости и практических соображений.

Что такое лучший материал для светодиодный радиатор?

Вы когда-нибудь задумывались, почему одни светодиодные лампы быстро перегорают, а другие служат годами? Или почему одни светодиодные светильники неприятно горячие на ощупь, а другие остаются прохладными? Секрет часто кроется в материале теплоотвода - важнейшем компоненте, который может сделать или сломать производительность и срок службы вашей системы светодиодного освещения.

Алюминий, как правило, является лучшим материалом для радиаторов светодиодов, предлагая оптимальный баланс теплопроводности (237 Вт/мК), легких свойств, отличной технологичности и экономичности. Хотя медь обеспечивает более высокую теплопроводность (400 Вт/мК), практические преимущества алюминия делают его предпочтительным выбором для большинства коммерческих светодиодных приложений.

Понимание терморегулирования в светодиодных системах

Управление теплом имеет решающее значение для производительности и долговечности светодиодов. В отличие от традиционного освещения, светодиоды не излучают тепло в виде инфракрасного излучения, а выделяют тепло, которое необходимо отводить от спая. Эффективное управление тепловым режимом напрямую влияет на:

- Срок службы светодиодов (потенциально может увеличиться с 50 000 до 100 000+ часов)

- Световой поток и эффективность

- Стойкость и насыщенность цвета

- Общая надежность системы

Сердцем любой системы терморегулирования светодиодов является радиатор, который отводит тепло от светодиодного узла и рассеивает его в окружающую среду. Выбор материала для этого компонента - не самое легкое решение.

Ключевые свойства материалов для радиаторов светодиодов

При оценке материалов теплоотводов для светодиодов учитываются несколько свойств:

| Недвижимость | Важность | Влияние на производительность |

|---|---|---|

| Теплопроводность | Высокий | Определяет, как быстро тепло отходит от светодиода |

| Плотность/вес | Средний | Влияет на варианты установки и конструктивные требования |

| Стоимость | Средний и высокий | Влияет на общую экономичность продукта |

| Изготавливаемость | Высокий | Определяет, какие геометрии и характеристики возможны |

| Устойчивость к коррозии | Средний | Влияет на продолжительность жизни в различных условиях |

Алюминий: Промышленный стандарт

Алюминиевые сплавы (в частности, 6063-T5 и 1050) не зря стали доминирующим материалом для теплоотводов светодиодов. Обладая теплопроводностью около 237 Вт/мК, алюминий обеспечивает отличные возможности рассеивания тепла и в то же время дает значительные преимущества в других областях.

Преимущество веса

При весе 2,7 г/см³ алюминий составляет примерно одну треть от веса меди (8,96 г/см³). Это свойство делает алюминиевые радиаторы особенно ценными в:

- Светильники для потолочного монтажа, когда вес влияет на требования к установке

- Системы трекового освещения, которые должны поддерживать несколько светильников

- Портативные или переносные светодиодные устройства

- Архитектурное освещение, где может потребоваться подвеска радиаторов

За годы работы над тепловыми решениями для производителей светодиодов я обнаружил, что весовой фактор часто становится решающим при масштабировании до коммерческого развертывания. Однажды клиент перешел с медных на алюминиевые радиаторы в своем проекте освещения розничной торговли, снизив общий вес светильника на 58% и значительно сэкономив на стоимости установки.

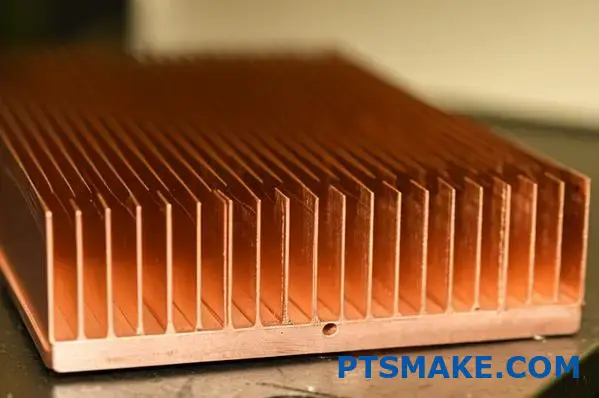

Медь: Превосходные тепловые характеристики

Обладая теплопроводностью около 400 Вт/мК, медь превосходит алюминий почти на 70% по способности к чистому теплообмену. Это делает медь теоретически лучшей для применения в мощных светодиодах, где управление тепловым режимом является особенно сложной задачей.

Однако медь имеет существенные недостатки:

- Значительно более высокая стоимость материала (обычно в 3-4 раза дороже алюминия)

- Большой вес (примерно в 3 раза тяжелее алюминия)

- Сложнее выдавливать сложные формы

- Склонна к окислению со временем, что требует обработки поверхности

Нишевые применения меди

Несмотря на эти ограничения, медные радиаторы находят свое место в специализированных светодиодных приложениях:

- Сверхмощные светодиодные системы, где тепловые характеристики абсолютно критичны

- Компактные конструкции, когда ограниченное пространство ограничивает размер радиатора

- Высококачественное архитектурное освещение, где стоимость не так важна

- Применение в тех случаях, когда естественная патина меди желательна с эстетической точки зрения

Композитные и новейшие материалы

На рынке радиаторов для светодиодов появились инновации в виде композитных материалов, которые призваны объединить лучшие свойства различных материалов:

Медно-алюминиевые композиты

Эти гибридные решения обычно имеют медный сердечник (для отличной теплопроводности в точке контакта светодиодов) с алюминиевыми ребрами (для снижения веса и стоимости). Процесс производства обычно включает сварку трением или пайку для соединения различных металлов.

Такой подход позволяет создать "лучшее из двух миров", когда медь эффективно отводит тепло от светодиодного перехода, а алюминий обеспечивает большую площадь поверхности, необходимую для конвекционного охлаждения, при разумном весе и стоимости.

Теплопроводящие пластики

Последние достижения позволили создать специализированные полимеры с теплопроводностью в диапазоне 10-30 Вт/мК. Хотя эти материалы значительно уступают металлам, они обеспечивают:

- Очень легкий вес

- Сложные геометрии, поддающиеся формовке

- Электроизоляционные свойства

- Потенциальные преимущества по стоимости при крупносерийном производстве

Компания PTSMAKE сотрудничает с несколькими производителями светодиодов для разработки прототипов пластиковых радиаторов для приложений с низкой и средней мощностью. Хотя эти материалы не подходят для мощных светодиодов, они отлично подходят для потребительского освещения, где достаточно умеренного рассеивания тепла.

Производственные соображения

Лучший материал для теплоотвода хорош лишь настолько, насколько эффективно вы можете его изготовить. Именно здесь алюминий по-настоящему сияет для светодиодных приложений.

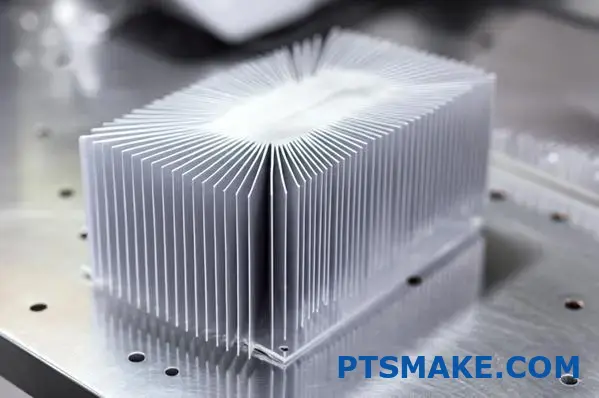

Превосходство экструзии

Экструдируемость алюминия позволяет создавать сложные структуры ребер, которые максимизируют площадь поверхности - критический фактор для конвективного охлаждения. Процесс экструзии позволяет:

- Малое расстояние между ребрами (всего 1,5 мм между ребрами)

- Изменяемая высота и толщина ребер

- Встроенные элементы крепления

- Неизменные поперечные сечения по всей длине

Такая гибкость производства часто позволяет алюминиевым радиаторам превзойти теоретические ожидания. Оптимизируя площадь поверхности и дизайн ребер, алюминиевый радиатор иногда может рассеивать больше тепла, чем более простой медный, несмотря на более высокую проводимость меди.

Возможности обработки с ЧПУ

При изготовлении нестандартных или сложных конструкций радиаторов для светодиодов обработка с ЧПУ обеспечивает огромную гибкость. Компания PTSMAKE специализируется на производстве алюминиевых радиаторов с прецизионной обработкой, которые могут включать в себя:

- Нестандартные монтажные интерфейсы

- Встроенные каналы для проводов

- Переменная форма ребер оптимизирована для конкретных условий воздушного потока

- Гибридные конструкции, сочетающие экструзию и механическую обработку

Отличная обрабатываемость алюминия делает его идеальным для таких применений, позволяя выполнять жесткие допуски и сложные геометрические формы, которые было бы сложно или непомерно дорого использовать при производстве меди.

Учет затрат в реальных приложениях

В коммерческом светодиодном освещении уравнение стоимости выходит за рамки цен на сырье. При оценке общей экономической картины:

- Стоимость материалов (алюминий обычно обеспечивает экономию 65-75% по сравнению с медью)

- Производственные затраты (обработка алюминия обычно обходится дешевле)

- Расходы на транспортировку (меньший вес алюминия снижает расходы на перевозку)

- Стоимость установки (более легкие светильники требуют менее прочного крепежа)

В совокупности эти факторы делают алюминий экономически оправданным выбором для большинства светодиодных приложений. Разница в тепловых характеристиках редко оправдывает значительное повышение стоимости меди, за исключением самых сложных сценариев.

Правильный выбор для применения светодиодов

Основываясь на моем опыте работы с многочисленными производителями светодиодов, вот практическая схема принятия решений при выборе материалов для теплоотводов:

- Для общего коммерческого освещения: Алюминий (сплав 6063-T5)

- Для чувствительных к цене потребительских товаров: Алюминий (серия 1050)

- Для приложений с высокой плотностью мощности: Медь или медно-алюминиевые композиты

- Для сверхлегких требований: Термоупрочненные полимеры (только для маломощных светодиодов)

- Для наружной/морской среды: Анодированный алюминий или фазообменные материалы4 для экстремальных условий

Реальность такова, что примерно для 90% светодиодных приложений правильно спроектированные алюминиевые радиаторы обеспечивают оптимальный баланс тепловых характеристик, веса, технологичности и экономической эффективности.

Какой марки алюминий используется для изготовления радиаторов?

Вы когда-нибудь сталкивались с проблемой перегрева электроники или задавались вопросом, почему одни устройства работают холодно, а другие, кажется, расплавились? Марка алюминия в вашем радиаторе может стать разницей между надежной работой и преждевременным выходом из строя, но при таком количестве доступных вариантов сплавов, как узнать, какой из них подходит для ваших потребностей в терморегулировании?

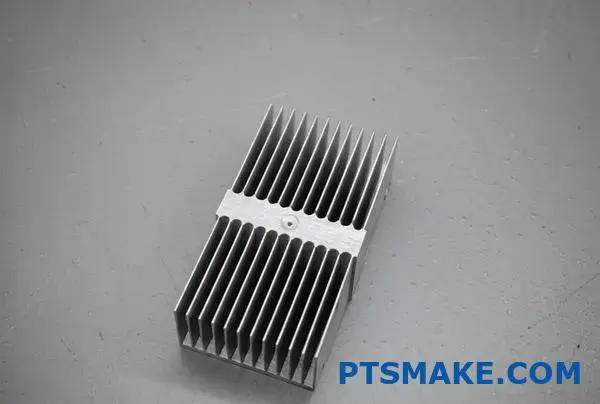

Наиболее распространенными марками алюминия, используемыми для изготовления радиаторов, являются 6061-T6 и 6063-T5, с теплопроводностью 167 Вт/мК и 209 Вт/мК соответственно. Хотя сплав 1050A обладает более высокими тепловыми характеристиками (229 Вт/мК), сплавы серии 6000 обеспечивают лучшую механическую прочность и экструдируемость, создавая оптимальный баланс тепловой эффективности и производственной универсальности для большинства приложений.

Понимание обозначений алюминиевых сплавов для радиаторов

При выборе алюминия для радиаторов очень важно понимать систему обозначений сплавов. Первая цифра указывает на основной легирующий элемент, а последующие номера предоставляют более конкретную информацию о составе.

Серия 1000: Максимальная теплопроводность

Серия 1000 представляет собой практически чистый алюминий (чистота 99%+), а такие сплавы, как 1050A и 1070, являются популярными вариантами для радиаторов, для которых тепловые характеристики превыше всего.

| Сплав | Теплопроводность (Вт/мК) | Относительная стоимость | Сильные стороны | Ограничения |

|---|---|---|---|---|

| 1050A | 229-235 | Умеренный | Отличная теплопроводность, хорошая коррозионная стойкость | Низкая механическая прочность, менее пригоден для сложных экструзий |

| 1070 | 225-229 | Умеренно-высокий | Очень высокая теплопроводность | Плохая обрабатываемость, ограниченное применение в конструкциях |

| 6061-T6 | 167-173 | Низкий-умеренный | Отличная обрабатываемость, хорошая прочность | Более низкая теплопроводность по сравнению с серией 1000 |

| 6063-T5 | 209-218 | Низкий | Превосходная экструдируемость, хорошие тепловые характеристики | Умеренная прочность по сравнению с 6061 |

Серия 1000 отлично подходит для применения в тех случаях, когда теплопроводность является абсолютным приоритетом, а механические требования минимальны. Однако более мягкая природа этих материалов делает их менее идеальными для сложных конструкций ребер или применений, требующих значительной механической прочности.

Серия 6000: Универсальный стандарт

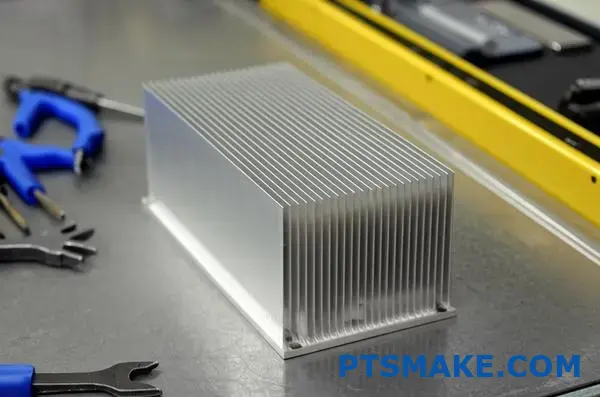

Сплавы 6000-й серии, в частности 6061-T6 и 6063-T5, стали промышленным стандартом для теплоотводов. Эти алюминиево-магниево-кремниевые сплавы обладают превосходным балансом свойств:

6061-T6: Обладая теплопроводностью около 167 Вт/мК, этот сплав обеспечивает отличную обрабатываемость, хорошую коррозионную стойкость и превосходные механические свойства. Обозначение отпуска T6 указывает на то, что материал был подвергнут термической обработке в растворе и искусственному старению для достижения максимальной прочности.

6063-T5: Обладая более высокой теплопроводностью (209 Вт/мК), чем 6061, этот сплав специально разработан для процессов экструзии. Отпуск T5 означает, что он был искусственно состарен после экструзии. Такое сочетание делает его идеальным для радиаторов со сложной геометрией ребер, которые максимально увеличивают площадь поверхности.

За 15 с лишним лет работы в компании PTSMAKE я убедился, что 6063-T5 представляет собой оптимальный вариант для большинства коммерческих теплоотводов. Его превосходная экструдируемость позволяет нам создавать сложные структуры ребер с тонкими стенками и малым расстоянием между ними, значительно увеличивая площадь поверхности для лучшего конвекционного охлаждения.

Тепловые характеристики

При оценке марок алюминия для применения в радиаторах теплопроводность, безусловно, важна, но это не вся история. Общие тепловые характеристики зависят от множества факторов:

Теплопроводность в сравнении с площадью поверхности

Распространенное заблуждение заключается в том, что самая высокая теплопроводность всегда означает лучшую производительность радиатора. В действительности возможность создания сложных геометрий с большей площадью поверхности часто перевешивает преимущества незначительно более высокой теплопроводности.

Приведем практический пример: Радиатор, изготовленный из алюминия 6063-T5, как правило, может иметь на 30-40% больше площади поверхности за счет сложных структур ребер по сравнению с более простой конструкцией из алюминия 1050A. Эта дополнительная площадь поверхности часто с лихвой компенсирует примерно на 10% меньшую теплопроводность.

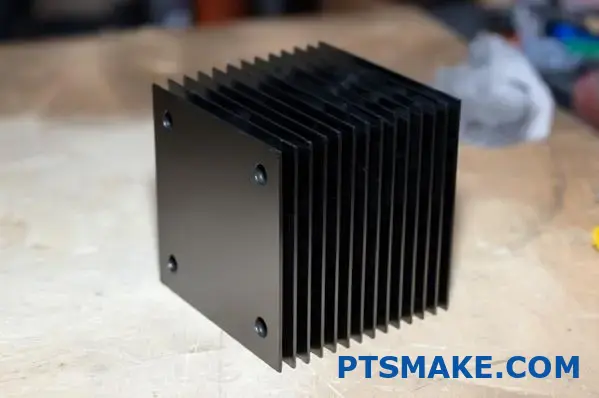

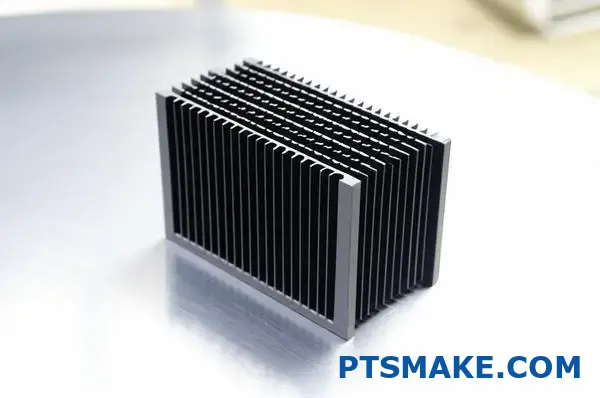

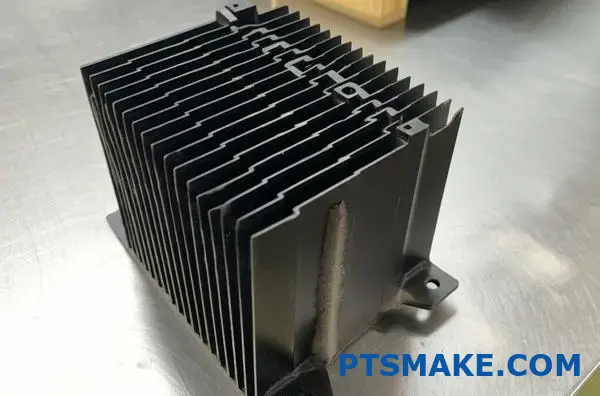

Обработка поверхности и ее влияние

Обработка поверхности алюминиевых радиаторов может существенно повлиять на тепловые характеристики:

Анодирование: Хотя анодирование в основном используется для защиты от коррозии и эстетики, оно незначительно снижает теплопроводность (обычно 1-3%), но может увеличить излучательную способность до 80%, улучшая радиационную теплопередачу.

Черное анодирование: Особенно полезно для сценариев охлаждения с преобладанием излучения, увеличивая излучательную способность до 0,8-0,9 по сравнению с 0,03-0,05 для голого алюминия.

Покрытия для преобразования хроматов: Минимальное влияние на тепловые характеристики при хорошей защите от коррозии.

В компании PTSMAKE мы часто рекомендуем черное анодирование 6063-T5 для применения в тех случаях, когда важна как кондуктивная, так и радиационная теплопередача, поскольку преимущества излучения обычно перевешивают небольшое снижение теплопроводности.

Производственные соображения

Технологичность различных сортов алюминия существенно влияет на конструкцию и производительность радиатора:

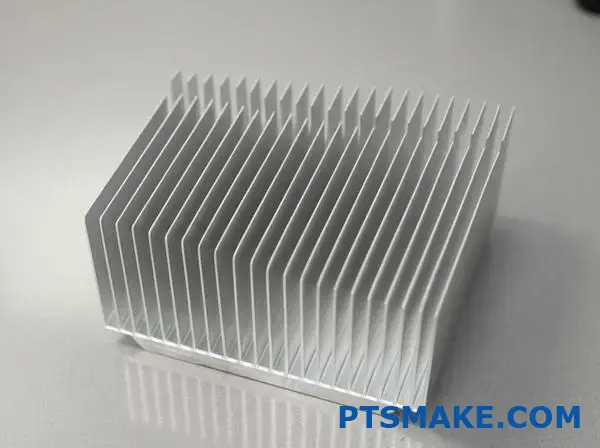

Возможности экструзии

Сплав 6063 был специально разработан для процесса экструзии, обеспечивая исключительную пластичность. Это позволяет:

- Толщина ребра до 0,8 мм

- Соотношение сторон (высота к толщине) более 20:1

- Сложные сечения, максимально увеличивающие площадь поверхности

- Жесткие допуски на критические размеры

Характеристики обработки

Для радиаторов, требующих постэкструзионной обработки или полностью изготовленных с помощью ЧПУ:

- 6061-T6 обеспечивает превосходную обрабатываемость с отличным образованием стружки и чистотой поверхности

- 1050A имеет тенденцию к "липкости" во время обработки, что делает точные детали более сложными

- 6063-T5 обеспечивает хорошую обрабатываемость, хотя и не такую хорошую, как 6061-T6

Варианты литья под давлением

Для крупносерийного производства со сложными трехмерными элементами подходят литые алюминиевые сплавы, такие как A380 (AlSi8Cu3):

- Возможность создания сложных 3D-геометрий, недоступных при экструзии

- Хорошая теплопроводность (около 96-130 Вт/мК)

- Экономически эффективное крупносерийное производство

- Умеренная или хорошая коррозионная стойкость

Руководство по выбору для конкретного применения

Различные области применения имеют уникальные требования, которые влияют на выбор оптимальной марки алюминия:

Бытовая электроника

Для ноутбуков, игровых консолей и других подобных устройств 6063-T5 обычно обеспечивает наилучший баланс свойств:

- Хорошая теплопроводность

- Отличная экструдируемость для максимального увеличения площади поверхности

- Легкая конструкция

- Экономически эффективное производство

Силовая электроника

Для мощных приложений, таких как приводы двигателей, источники питания и системы возобновляемой энергии:

- 6061-T6 обеспечивает механическую прочность, необходимую для больших радиаторов

- 1050A может использоваться в критических точках контакта, где необходима максимальная теплопроводность

- Гибридные подходы, сочетающие несколько сплавов, могут быть эффективными

Светодиодное освещение

Применение светодиодов имеет свои особенности:

- 6063-T5 идеально подходит для пассивного охлаждения благодаря отличной экструдируемости для создания радиального рисунка ребер

- 1050A может быть использован для центральной контактной площадки, чтобы максимизировать теплоотдачу от светодиодного источника

- Анодированные поверхности (особенно черные) улучшают радиационное охлаждение в закрытых светильниках

Аэрокосмическая и военная промышленность

Для таких требовательных приложений:

- 6061-T6 обеспечивает механическую целостность, необходимую для устойчивости к вибрациям

- Специальные высокопрочные сплавы, такие как 7075-T6, могут использоваться, когда структурные требования имеют первостепенное значение

- Обработка поверхности должна быть тщательно подобрана, чтобы соответствовать конкретным экологическим требованиям

Анализ затрат и выгод

При выборе марки алюминия для теплоотводов необходимо учитывать не только стоимость сырья:

Материальные затраты: Сплавы серии 1000 обычно стоят на 10-15% дороже, чем сплавы серии 6000.

Производственные затраты: Легкая экструдируемость 6063 может снизить производственные затраты на 20-30% по сравнению с 1050A для сложных конструкций.

Компромиссы в производительности: Теоретическая теплопроводность 15-20% лучше, чем у 1050A, редко приводит к эквивалентному улучшению охлаждения в реальных условиях из-за конструктивных ограничений.

Соображения по объему: При крупносерийном производстве производственные преимущества 6063-T5, как правило, делают его более экономичным, несмотря на несколько более низкие тепловые характеристики.

Новые тенденции и будущие разработки

Индустрия теплоотводов продолжает развиваться, и в ней наблюдается несколько заметных тенденций:

Микролегированный алюминий: Появляются новые алюминиевые сплавы, специально разработанные для применения в системах терморегулирования, предлагающие улучшенные сочетания теплопроводности и механических свойств.

Композитные материалы: Алюминиево-графитовые композиты и металломатричные композиты (MMC) становятся все более популярными для специализированных применений, предлагая направленную теплопроводность, которая может быть оптимизирована для конкретных путей теплового потока.

Передовое производство: Такие технологии, как выборочное лазерное плавление (SLM), позволяют создавать ранее невозможные геометрии теплоотводов, что потенциально может изменить расчеты при выборе марки алюминия.

Интеграция паровой камеры: Радиаторы со встроенными паровыми камерами становятся все более распространенными, при этом выбранный сорт алюминия должен быть совместим с паровой камерой. цикл конденсации5 требования.

По моему опыту работы в компании PTSMAKE, мы все чаще видим, как конструкторы выходят за рамки простого выбора материала и сосредотачиваются на общей конструкции тепловой системы. Лучшая марка алюминия - это та, которая обеспечивает оптимальное сочетание тепловых характеристик, технологичности и стоимости для конкретного применения.

Как обработка поверхности влияет на производительность алюминиевого радиатора?

Вы когда-нибудь замечали, что одно и то же электронное устройство может работать горячее в одном случае и холоднее в другом? Или задавались вопросом, почему производители по-разному обрабатывают поверхности радиаторов? Возможно, секрет кроется в отделке поверхности - критически важном, но часто упускаемом из виду аспекте, который может значительно повлиять на то, насколько хорошо работает ваш алюминиевый радиатор.

Обработка поверхности существенно влияет на производительность алюминиевого радиатора, изменяя тепловое излучение, контактное сопротивление и динамику воздушного потока. Анодированные поверхности увеличивают излучательную способность в 5-8 раз по сравнению с голым алюминием, повышая радиационную теплопередачу. В то время как голый алюминий обладает несколько лучшими проводящими характеристиками, такие виды обработки, как черное анодирование, порошковое покрытие и хроматирование, дают уникальные преимущества для конкретных применений.

Наука, лежащая в основе обработки поверхности и тепловых характеристик

Обработка поверхности не просто изменяет внешний вид радиатора - она коренным образом меняет способ передачи тепла от алюминия к окружающей среде. Для понимания этих эффектов необходимо изучить три основных механизма передачи тепла: кондукцию, конвекцию и излучение.

Влияние на тепловую излучательную способность

Одним из наиболее значимых способов влияния обработки поверхности на производительность радиатора является изменение тепловой излучательной способности алюминиевой поверхности. Тепловая излучательная способность определяет, насколько эффективно поверхность испускает тепловое излучение по сравнению с идеальным черным телом.

| Обработка поверхности | Типичная излучательная способность | Относительное улучшение по сравнению с голым алюминием |

|---|---|---|

| Голый/полированный алюминий | 0.04-0.06 | Базовый уровень |

| Прозрачное анодирование | 0.15-0.25 | 3-5× улучшение |

| Черное анодирование | 0.80-0.90 | 15-20× улучшение |

| Черное порошковое покрытие | 0.90-0.95 | 18-22× улучшение |

| Химическая конверсия | 0.10-0.15 | 2-3× улучшение |

Такое резкое увеличение излучательной способности при определенной обработке поверхности может значительно улучшить радиационную теплопередачу, особенно в условиях естественной конвекции или в условиях ограниченного пространства, когда поток воздуха ограничен.

Занимаясь разработкой решений для охлаждения мощной электроники, я обнаружил, что радиаторы с черным анодированием могут работать на 5-8 °C холоднее, чем голый алюминий, в идентичных условиях с ограниченным воздушным потоком. Такая разница в температуре может напрямую отразиться на увеличении срока службы компонентов и повышении их надежности.

Влияние на сопротивление теплового контакта

Обработка поверхности также влияет на важнейший интерфейс между компонентом, выделяющим тепло, и радиатором. Этот интерфейс, часто управляемый с помощью материалов теплового интерфейса (TIM), очень чувствителен к характеристикам поверхности:

Шероховатость поверхности: Различные виды отделки создают разную степень микроскопической шероховатости, что влияет на то, насколько хорошо материалы термоинтерфейса прилегают к поверхности.

Твердость поверхности: Анодированные поверхности значительно тверже, чем голый алюминий, что может повлиять на распределение давления и характер контакта.

Химия поверхности: Некоторые виды отделки изменяют химические свойства поверхности, что потенциально может повлиять на долгосрочную совместимость с некоторыми материалами термоинтерфейса.

В компании PTSMAKE мы заметили, что голые или обработанные алюминиевые поверхности часто обеспечивают наилучшие характеристики теплового интерфейса, так как они обеспечивают максимальный контакт с поверхностью при использовании соответствующих материалов для теплового интерфейса. Однако это преимущество, как правило, незначительно по сравнению с преимуществами повышенной излучательной способности в общей производительности системы.

Влияние на динамику воздушного потока

Обработка поверхности изменяет шероховатость поверхности как на макро-, так и на микроуровне, влияя на то, как воздух проходит через радиатор:

Эффекты пограничного слоя: Более гладкие поверхности (например, полированный алюминий) дольше сохраняют ламинарный поток воздуха, в то время как шероховатые поверхности могут способствовать более раннему переходу к турбулентному потоку.

Поверхностное трение: Шероховатые поверхности увеличивают трение, что потенциально снижает поток воздуха в системах с принудительной конвекцией, но иногда улучшает теплопередачу в сценариях с естественной конвекцией.

Эффекты финского края: Обработка поверхности может незначительно изменить эффективную толщину и профиль кромок ребер, что особенно важно для массивов ребер высокой плотности.

Сравнение различных вариантов обработки поверхности

Голый алюминий

Необработанный алюминий обладает самой высокой теплопроводностью на поверхности, но при этом страдает от чрезвычайно низкой излучательной способности. Он также подвержен гальваническая коррозия6 при контакте с разнородными металлами и со временем образует естественный оксидный слой, который может быть несовместим.

Лучшее для: Максимальная кондуктивная теплопередача в условиях принудительной вентиляции, где излучение минимально.

Анодированные поверхности

Анодирование создает контролируемый, равномерный оксидный слой, который обеспечивает:

- Прозрачное анодирование: Умеренное улучшение излучательной способности при сохранении металлического внешнего вида.

- Черное анодирование: Значительное улучшение излучательной способности (15-20× по сравнению с голым алюминием).

- Цветное анодирование: Различные улучшения излучательной способности в зависимости от цвета и процесса.

Сам анодный слой имеет более низкую теплопроводность, чем алюминий (обычно 1-2 Вт/мК против 237 Вт/мК у алюминия), но при стандартной толщине в 5-25 микрон влияние на общие тепловые характеристики минимально по сравнению с преимуществами по излучательной способности.

Лучшее для: Применение общего назначения, особенно там, где важна радиационная теплопередача или косметический вид.

Поверхности с порошковым покрытием

Порошковая окраска обеспечивает превосходную излучательную способность (0,90-0,95 для черного цвета), но добавляет более толстый слой (обычно 50-100 микрон), который создает большее термическое сопротивление, чем анодирование. Однако оно обеспечивает превосходную защиту от коррозии и эстетические возможности.

Лучшее для: Применение на открытом воздухе или в средах с химическим воздействием, где коррозионная стойкость имеет решающее значение.

Покрытия для химической конверсии

Такие методы обработки, как преобразование хромата, создают тонкие защитные слои с умеренным улучшением излучательной способности. Эти покрытия обеспечивают хорошую электропроводность (в отличие от анодирования, которое является изоляционным) и минимальное изменение размеров.

Лучшее для: Области применения, где требуется электропроводность поверхности радиатора или должны соблюдаться жесткие допуски на размеры.

Соображения, касающиеся конкретного приложения

Светодиодное освещение

При использовании светодиодов обработка поверхности играет решающую роль:

Черное анодирование часто является оптимальным для конструкций с пассивным охлаждением, поскольку высокая излучательная способность компенсирует ограниченный поток воздуха в закрытых корпусах.

Прозрачное анодирование обеспечивает хороший баланс, когда эстетические соображения требуют сохранения металлического внешнего вида радиатора.

Для наружных светодиодных светильников, несмотря на несколько более низкие тепловые характеристики, предпочтительнее использовать порошковое покрытие, поскольку оно обладает повышенной устойчивостью к атмосферным воздействиям.

Охлаждение компьютеров и электроники

В вычислительных приложениях:

Черное анодирование предпочтительно для компонентов с пассивным охлаждением, таких как теплораспределители для материнских плат и радиаторы для процессоров с низким энергопотреблением.

Прозрачное анодирование или голый алюминий могут использоваться в системах с активным охлаждением, где принудительная подача воздуха снижает важность радиационной теплопередачи.

Для высокопроизводительных вычислительных систем специальная обработка поверхности может сочетать обработанные контактные площадки (для оптимального сопряжения компонентов) с анодированными внешними поверхностями.

Силовая электроника

Для мощных приложений, таких как инверторы, приводы двигателей и источники питания:

Черное анодирование обычно обеспечивает наилучшие общие характеристики, особенно при естественном конвекционном охлаждении.

В критических точках контакта можно оставить голый алюминий, а остальную часть радиатора анодировать.

При высоких температурах (>90°C) радиационное преимущество поверхностей с высокой светопроницаемостью становится еще более выраженным.

Производство и затраты

Отделка поверхности увеличивает стоимость и время обработки при производстве радиатора, что требует тщательного анализа затрат и выгод:

Голый алюминий: Самая низкая стоимость, но может потребовать снятия заусенцев и очистки после обработки.

Анодирование: Добавляет примерно 15-25% к базовой стоимости, но значительно улучшает производительность и внешний вид.

Порошковое покрытие: Обычно увеличивает стоимость на 20-35%, но предлагает наиболее прочное покрытие для жестких условий эксплуатации.

Химическая конверсия: Умеренное увеличение стоимости (10-15%) при скромных преимуществах в производительности.

В компании PTSMAKE мы часто рекомендуем черное анодирование как наиболее экономически эффективную обработку поверхности для оптимизации тепловых характеристик. Небольшое увеличение стоимости обычно оправдывается значительным улучшением характеристик, особенно в системах с естественной конвекцией.

Оптимизация конструкции радиатора для финишной обработки поверхности

Чтобы максимально использовать преимущества обработки поверхности, при проектировании радиатора следует учитывать предполагаемую обработку поверхности:

Плотность и расстояние между плавниками: Высокоэмиссионные покрытия, такие как черное анодирование, позволяют немного увеличить плотность ребер в конструкциях пассивного охлаждения.

Свяжитесь с компанией Surface Design: Рассмотрите возможность сохранения голого алюминия или нанесения более тонкого анодирования на критические места сопряжения компонентов.

Краевые эффекты: При проектировании деталей с жесткими допусками учитывайте изменения размеров в результате обработки поверхности.

Выбор материала для термоинтерфейса: Выбирайте ТИМы, совместимые с выбранным покрытием поверхности, для обеспечения долговременной надежности.

Для решения сложных задач терморегулирования я рекомендую использовать комплексный подход, который учитывает не только материал и геометрию радиатора, но и обработку поверхности как неотъемлемую часть стратегии теплового проектирования.

Каковы преимущества алюминиевых радиаторов с точки зрения экономичности?

Приходилось ли вам при выборе решений для охлаждения сопоставлять требования к производительности с бюджетными ограничениями? Или задавались вопросом, почему алюминиевые радиаторы доминируют на рынке, несмотря на превосходные тепловые свойства меди? Решение зависит не только от производительности, но и от того, как найти ту точку, где возможности охлаждения соответствуют экономическим реалиям.

Алюминиевые радиаторы обеспечивают исключительную экономическую эффективность благодаря более низкой стоимости материала (на 50-70% меньше, чем у медных), отличной технологичности, сниженному весу, коррозионной стойкости и универсальным вариантам дизайна. Хотя алюминий не может сравниться с медью по теплопроводности, его практические преимущества делают его экономически оправданным выбором для большинства задач терморегулирования, обеспечивая оптимальный баланс производительности и стоимости.

Понимание экономических факторов материалов для радиаторов

При оценке материалов радиатора с точки зрения экономической эффективности необходимо учитывать несколько факторов, помимо простой цены покупки. К ним относятся стоимость материалов, сложность изготовления, вес и расходы за весь жизненный цикл.

Сравнение стоимости материалов

Фундаментальное преимущество алюминия по стоимости начинается с исходного материала. Давайте сравним основные материалы радиаторов по стоимости и производительности:

| Материал | Теплопроводность (Вт/мК) | Относительная стоимость материала | Плотность (г/см³) | Изготавливаемость |

|---|---|---|---|---|

| Алюминий | 237 | Низкий (базовый уровень) | 2.7 | Превосходно |

| Медь | 400 | Высокий (3-4× алюминий) | 8.96 | Хорошо |

| Нитрид алюминия | 170-200 | Очень высокий (8-10× алюминий) | 3.26 | Ограниченный |

| Материалы на основе углерода | 100-500 | Чрезвычайно высокая (10-20× алюминий) | 1.5-2.2 | Комплекс |

Такая разница в стоимости создает значительное конкурентное преимущество алюминиевых радиаторов, особенно на чувствительных к цене рынках и в крупносерийном производстве. Одна только экономия на сырье может существенно снизить общую стоимость продукции.

Преимущества стоимости производства

Отличная обрабатываемость алюминия напрямую приводит к снижению производственных затрат по многим каналам:

Эффективность экструзии: Алюминий можно экструдировать в сложные профили на высоких скоростях, создавая замысловатые структуры ребер за одну операцию. Этот процесс значительно экономичнее, чем механическая обработка той же геометрии.

Скорость обработки: При необходимости обработки с ЧПУ алюминий можно обрабатывать в 3-5 раз быстрее, чем медь, при этом уменьшается износ инструмента и увеличивается время работы станка.

Варианты отделки: Алюминий совместим с такими экономичными способами обработки поверхности, как анодирование, которое обеспечивает эстетические и функциональные преимущества без чрезмерных затрат.

Компания PTSMAKE обнаружила, что производство сложных алюминиевых радиаторов обычно обходится на 40-60% дешевле, чем эквивалентных медных. Это преимущество в производстве усугубляет экономию на стоимости материалов, делая алюминий очевидным экономическим выбором для большинства приложений.

Экономические выгоды, связанные с весом

Разница в весе между алюминиевыми и медными радиаторами (алюминий весит примерно на треть меньше меди) создает несколько каскадных экономических преимуществ:

Стоимость доставки: Снижение веса напрямую ведет к сокращению расходов на транспортировку, что особенно важно в современных условиях роста стоимости грузоперевозок.

Расходы на установку: Более легкие компоненты требуют менее прочного крепежа и меньших трудозатрат при установке.

Требования к структурным опорам: Изделия с алюминиевыми радиаторами часто требуют меньшего внутреннего усиления конструкции, что снижает общую стоимость материала.

Один из производителей электроники, с которым мы работали, благодаря переходу с медных на алюминиевые радиаторы в своих серверных продуктах сократил расходы на доставку на 12%, а время сборки - на 15%, что позволило значительно сэкономить на всем объеме производства.

Гибкость конструкции и оптимизация затрат

Универсальность производства алюминия позволяет оптимизировать стоимость тепловых конструкций, которые могут фактически превосходить более простые медные решения, несмотря на более низкую теплопроводность алюминия:

Повышенная экономичность поверхности

Возможность создания более сложных структур ребер из алюминия позволяет разработчикам компенсировать более низкую теплопроводность за счет увеличения площади поверхности. Это часто приводит к улучшению реальных характеристик по сравнению с простыми медными радиаторами при меньшей стоимости.

Например, теплоотвод из экструдированного алюминия с оптимизированной плотностью ребер может обеспечить:

- 40-50% площадь поверхности больше, чем у аналогичной медной конструкции

- Лучшие общие тепловые характеристики, несмотря на недостаток материала

- 60-70% экономия средств по сравнению с медной альтернативой

Возможности интеграции

Алюминиевые радиаторы часто могут включать в себя элементы крепления, кабельную проводку и другие функциональные элементы непосредственно в процессе экструзии или литья. Такая интеграция позволяет отказаться от отдельных деталей и этапов сборки, что снижает общую стоимость продукции.

Учет стоимости жизненного цикла

Экономические преимущества алюминия распространяются на весь жизненный цикл изделия:

Устойчивость к коррозии: Алюминий естественным образом образует защитный оксидный слой, требующий меньшего ухода и замены во многих средах по сравнению с необработанной медью, которая может потускнеть и разрушиться.

Возможность вторичной переработки: Перерабатываемость алюминия (для переработки требуется всего 5% энергии по сравнению с первичным производством) создает ценность в конце срока службы и поддерживает инициативы по устойчивому развитию, которые приобретают все большее экономическое значение.

Гибкость модификации: Легкость обработки алюминия позволяет недорого модифицировать или настраивать его после первоначального производства, обеспечивая гибкость, которая была бы дорогостоящей при использовании других материалов.

Экономическая эффективность с учетом специфики применения

Бытовая электроника

В бытовой электронике, где маржа ограничена, а объемы высоки, алюминиевые радиаторы обеспечивают идеальный баланс производительности и стоимости. Сочетание экономии материалов, эффективности производства и снижения веса позволяет повысить маржинальность продукции на 3-5% по сравнению с медными альтернативами.

Светодиодное освещение

Индустрия светодиодного освещения использует алюминиевые радиаторы почти исключительно из-за их экономичности. Для типичного светодиодного светильника может потребоваться:

- Большая площадь поверхности для пассивного охлаждения

- Сложные геометрические формы для соответствия пространственным ограничениям

- Легкая конструкция для простоты установки

Алюминий удовлетворяет всем этим требованиям по цене, которая сохраняет конкурентоспособность светодиодного освещения на рынке.

Автомобильные приложения

В автомобильном терморегулировании преимущества алюминия по стоимости становятся еще более очевидными:

- Высокие объемы производства усиливают экономию на материалах

- Снижение веса, способствующее повышению топливной эффективности

- Отличные свойства демпфирования вибраций, снижающие длительные отказы

Анализ эффективности затрат в реальном мире

Чтобы проиллюстрировать всесторонние преимущества алюминия по стоимости, рассмотрим сравнение типичного теплоотвода среднего размера, используемого в силовой электронике:

Материальные затраты:

- Алюминий: базовая ссылка

- Медь: 300-400% выше

Производственные затраты:

- Алюминиевая экструзия: Базовая ссылка

- Обработка меди: 150-200% выше

Транспортные расходы на единицу продукции:

- Алюминий: базовая ссылка

- Медь: 200-300% выше из-за веса

Расходы на установку/монтаж:

- Алюминий: базовая ссылка

- Медь: 20-30% выше из-за требований к обработке

Общий экономический эффект показывает, что медные радиаторы обычно стоят в 2,5-3,5 раза дороже алюминиевых при учете всех факторов. Такая разница в стоимости редко оправдывает преимущество меди в теплопроводности, за исключением самых термоемких применений.

Будущие тенденции в экономически эффективном терморегулировании

Экономические преимущества алюминия продолжают развиваться благодаря новым разработкам:

Передовые сплавы: Разрабатываются новые алюминиевые сплавы с улучшенными тепловыми свойствами, сохраняющие при этом свои преимущества по стоимости.

Гибридные решения: Оптимизированные по стоимости конструкции с использованием алюминия и стратегических медных компонентов только там, где это абсолютно необходимо, представляют собой будущее экономически эффективного терморегулирования.

Аддитивное производство: По мере того как 3D-печать алюминия становится все более экономически эффективной, новые геометрические формы, которые ранее было невозможно изготовить экономически выгодно, еще больше повысят тепловые характеристики алюминия по сравнению с его стоимостью.

Экономические преимущества алюминиевых радиаторов, скорее всего, будут не уменьшаться, а расти по мере развития этих технологий, что еще больше укрепит позиции алюминия как наиболее экономически эффективного материала для терморегулирования в большинстве приложений.

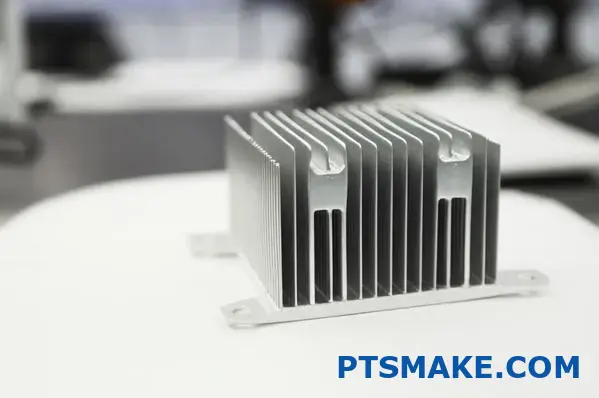

Как правильно выбрать алюминиевый радиатор для промышленного применения?

Приходилось ли вам наблюдать, как критически важные промышленные системы неожиданно отключаются из-за перегрева? Или боролись с преждевременным выходом из строя электронных компонентов, несмотря на все ваши усилия по проектированию? Выбор подходящего радиатора - это не просто техническое решение, а решение, которое может определить, будет ли ваше промышленное оборудование процветать или выйдет из строя в сложных условиях.

Правильный алюминиевый радиатор для промышленного применения должен соответствовать вашим конкретным тепловым требованиям, условиям окружающей среды и пространственным ограничениям. Выберите сплав 6061-T6 для структурной прочности, 6063-T5 для сложных экструзий или 1050A для максимальной теплопроводности. Рассмотрите возможность анодированного покрытия для коррозийных сред и оптимизируйте дизайн ребер с учетом доступного воздушного потока. Идеальный радиатор позволяет сбалансировать тепловые характеристики с практическими ограничениями.

Ключевые факторы при выборе промышленного радиатора

Выбор подходящего алюминиевого радиатора для промышленного применения требует системного подхода, учитывающего множество факторов, помимо простой теплопроводности. Промышленные среды представляют собой уникальные проблемы, включая перепады температур, вибрации, загрязнения и зачастую требования к непрерывной работе.

Анализ тепловой нагрузки: Начиная с основ

Понимание требований к теплоотдаче является основой любого процесса выбора радиатора. Это включает в себя:

- Характеристика источника тепла: Точная количественная оценка тепловыделения компонентов в условиях максимальной нагрузки.

- Расчет теплового бюджета: Определите максимально допустимое повышение температуры для ваших компонентов.

- Оценка условий окружающей среды: Учитывайте весь диапазон температур окружающей среды, в котором будет работать ваше оборудование.

| Диапазон тепловой нагрузки | Рекомендуемый тип радиатора | Оптимальная конструкция плавника |

|---|---|---|

| Низкий (<50 Вт) | Пассивные, штампованные или экструдированные | Широко расставленные, более толстые плавники |

| Средний (50-200 Вт) | Экструдированные с оптимизированной плотностью ребра | Средний интервал, сбалансированная толщина |

| Высокий (200-500 Вт) | Экструдированные со встроенными трубами или жидкостным охлаждением | Высокоплотные, тонкие ребра с принудительным обдувом |

| Очень высокая (>500 Вт) | Системы жидкостного охлаждения или паровые камеры | Нестандартные конструкции, выходящие за рамки стандартного воздушного охлаждения |

Я обнаружил, что многие инженеры недооценивают свои тепловые требования, рассматривая только типичные условия эксплуатации, а не наихудшие сценарии. В PTSMAKE мы рекомендуем добавлять запас прочности 30% к рассчитанным тепловым нагрузкам, чтобы учесть непредвиденные изменения в работе и деградацию компонентов с течением времени.

Учет расхода воздуха в промышленных условиях

В промышленных условиях условия воздушного потока сильно варьируются, что существенно влияет на производительность радиатора:

Естественные конвекционные среды: В герметичных корпусах или опасных местах, где нельзя использовать вентиляторы, радиатор должен эффективно работать только с естественным потоком воздуха.

Зоны ограниченного воздушного потока: Многие промышленные шкафы имеют ограниченный воздушный поток из-за пылевых фильтров, ограниченного расстояния между ними или сложной внутренней структуры.

Системы принудительного воздуха: При наличии вентиляторов или воздуходувок конструкция радиатора должна быть оптимизирована для конкретного направления и объема воздушного потока.

Для систем с естественной конвекцией я рекомендую широко расставленные ребра с большей высотой, чтобы максимально увеличить движение воздуха через радиатор. Напротив, в системах с принудительной подачей воздуха можно использовать плотно упакованные ребра, которые будут неэффективны в сценариях с естественной конвекцией.

Экологические проблемы в промышленных условиях

В промышленных условиях обычно создаются более жесткие условия, чем в коммерческих или потребительских приложениях:

Химическое воздействие: Промышленные предприятия часто подвергаются воздействию масел, растворителей, чистящих средств и технологических химикатов.

Загрязнение твердыми частицами: Пыль, металлические частицы, волокна и другие загрязнения могут скапливаться между ребрами, снижая эффективность охлаждения.

Вибрация и механические нагрузки: Промышленное оборудование часто испытывает значительную вибрацию, которая может привести к усталостному разрушению неправильно сконструированных радиаторов.

Термоциклирование: Многие промышленные процессы включают циклы нагрева и охлаждения, которые создают нагрузку на тепловой интерфейс между компонентами и теплоотводами.

Для таких сложных условий я обычно рекомендую теплоотводы из анодированного алюминия. Слой анодирования обеспечивает превосходную химическую стойкость, а также улучшает излучательную способность, что повышает радиационную теплопередачу. Для чрезвычайно агрессивных сред черное анодирование обеспечивает наилучшее сочетание защиты и тепловых характеристик.

Выбор оптимального алюминиевого сплава

Выбор алюминиевого сплава существенно влияет как на тепловые характеристики, так и на механические свойства радиатора:

6061-T6: сплав для рабочих лошадей

6061-T6 обладает превосходными механическими свойствами и хорошей теплопроводностью (167 Вт/мК). К его преимуществам относятся:

- Повышенная прочность и жесткость для больших радиаторов

- Отличная коррозионная стойкость

- Хорошая обрабатываемость сложных деталей

- Высокая устойчивость к нагрузкам и вибрациям

Этот сплав идеально подходит для промышленных применений, требующих структурной целостности наряду с тепловыми характеристиками, таких как приводы двигателей, источники питания и системы управления, подверженные вибрации или механическим нагрузкам.

6063-T5: специалист по экструзии

Благодаря высокой теплопроводности (209 Вт/мК) и отличной экструдируемости, 6063-T5 позволяет:

- Сложные геометрии ребер с тонкими стенками и малым расстоянием между ними

- Большая площадь поверхности на единицу объема

- Более легкие конструкции

- Экономически эффективное производство для средних и больших объемов

Я часто рекомендую 6063-T5 для применения в тех случаях, когда максимальная площадь поверхности имеет решающее значение, например, в герметичных корпусах с естественной конвекцией или в промышленном оборудовании с ограниченным пространством.

1050A: Максимальные тепловые характеристики

Для применений, где теплопроводность является абсолютным приоритетом, предлагается алюминий 1050A (229-235 Вт/мК):

- Практически чистый состав алюминия (99,5%)

- Максимальная теплопроводность среди распространенных алюминиевых сплавов

- Хорошая коррозионная стойкость

- Более низкая механическая прочность по сравнению со сплавами 6000-й серии

Этот сплав особенно ценен для приложений с высокой плотностью мощности, где необходимо быстро отводить тепло от чувствительных компонентов, хотя его меньшая прочность может потребовать внесения изменений в конструкцию.

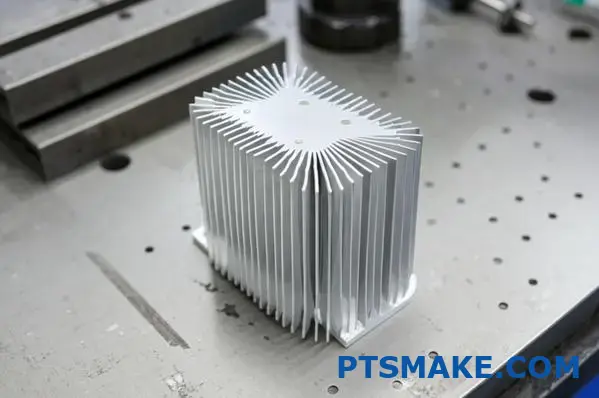

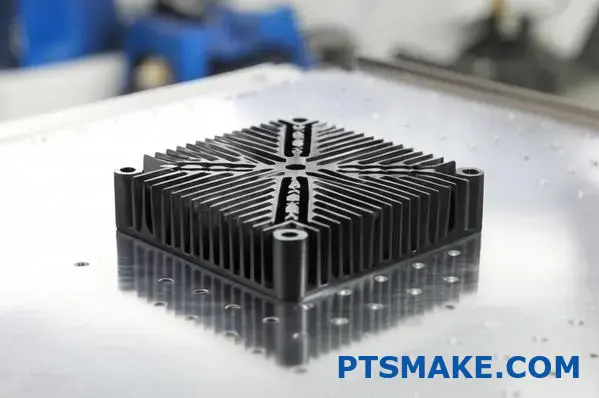

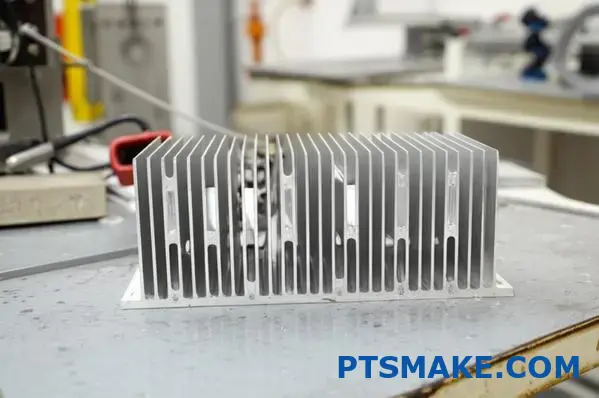

Оптимизация геометрии радиатора для промышленного применения

Физическая конструкция промышленного радиатора должна обеспечивать баланс между тепловыми характеристиками и практическими ограничениями:

Учет толщины основания

Основание радиатора служит основным теплораспределителем и требует тщательной оптимизации:

- Слишком тонкий: Создает горячие точки и неравномерное распределение тепла

- Слишком толстый: Увеличивает ненужный вес и стоимость материала

- Оптимальный диапазон: Обычно 4-10 мм в зависимости от размера и распределения источника тепла

Для концентрированных источников тепла, таких как мощные IGBT или промышленные процессоры, я рекомендую использовать немного более толстое основание (6-10 мм), чтобы обеспечить достаточный отвод тепла до достижения ребер.

Оптимизация конструкции плавника

Геометрия ребер существенно влияет на эффективность охлаждения и должна соответствовать конкретным условиям применения:

Высота плавника: Более высокие ребра обеспечивают большую площадь поверхности, но становятся менее эффективными после определенной высоты из-за теплового сопротивления вдоль ребра.

Толщина плавника: Более тонкие ребра позволяют увеличить плотность оребрения, но могут иметь пониженную эффективность и структурные проблемы.

Расстояние между плавниками: Оптимальное расстояние зависит от условий воздушного потока - более широкое для естественной конвекции, более узкое для принудительного воздуха.

Форма плавника: Прямые ребра хорошо подходят для однонаправленного воздушного потока, а штыревые ребра - для разнонаправленного или турбулентного воздушного потока.

Для промышленных шкафов управления с минимальным воздушным потоком я обнаружил, что расстояние между ребрами 8-10 мм обеспечивает наилучший баланс между площадью поверхности и эффективностью естественной конвекции. В отличие от этого, для приложений со специальными вентиляторами охлаждения расстояние между ребрами 2-3 мм позволяет максимально увеличить площадь поверхности, не ограничивая воздушный поток.

Особенности монтажа и интерфейса

Тепловой интерфейс между радиатором и компонентом часто является самым слабым звеном в тепловом пути:

Плоскостность и чистота поверхности: Для обеспечения хорошего теплового контакта теплоотводы промышленного класса должны иметь допуск плоскостности ≤0,001 дюйма на дюйм.

Монтажное давление: Недостаточное давление создает воздушные зазоры, которые резко снижают эффективность теплопередачи.

Материалы для тепловых интерфейсов: Правильный TIM для промышленного применения должен выдерживать вибрации, температурные циклы и старение без ухудшения характеристик.

Методы крепления: При выборе между резьбовым крепежом, зажимами или клеевым креплением учитывайте эксплуатационные характеристики, виброустойчивость и тепловое расширение.

Обработка поверхности для улучшения промышленных характеристик

Теплоотводы из необработанного алюминия редко обеспечивают оптимальную производительность в промышленных условиях. Обработка поверхности дает значительные преимущества:

Преимущества анодирования не только в эстетике

Анодирование создает твердый, электроизолирующий оксидный слой, который обеспечивает:

Устойчивость к коррозии: Критически важен для влажных, химически активных или открытых промышленных сред.

Улучшенная излучательная способность: Черное анодирование увеличивает излучательную способность с 0,05 (голый алюминий) до 0,85-0,90, значительно повышая радиационную теплопередачу.

Твердость поверхности: Анодированные поверхности устойчивы к царапинам и истиранию, которые в противном случае могут со временем ухудшить тепловые характеристики.

Электрическая изоляция: В промышленной силовой электронике изоляционные свойства анодирования позволяют предотвратить нежелательные электрические пути.

Для большинства промышленных применений я рекомендую анодирование типа II (серная кислота) толщиной 10-25 микрон как оптимальный баланс между защитой и тепловыми характеристиками.

Альтернативные способы обработки поверхности

Другие виды обработки поверхности обеспечивают особые преимущества для конкретных промышленных условий:

Порошковое покрытие: Обеспечивает превосходную химическую стойкость для чрезвычайно жестких условий эксплуатации, хотя и с некоторым ущербом для тепловых характеристик.

Преобразование хромата: Обеспечивает хорошую электропроводность и умеренную защиту от коррозии.

Химическая обработка пленки: Создают минимальные изменения размеров, обеспечивая при этом базовую защиту.

Интеграция с системами активного охлаждения

Многие промышленные приложения требуют активного охлаждения для удовлетворения тепловых требований:

Интеграция вентиляторов

При проектировании радиаторов для принудительного воздушного охлаждения:

Оптимизация траектории воздушного потока: Геометрия радиатора должна создавать минимальное падение давления при максимальном контакте воздуха с поверхностями ребер.

Сценарии отказа вентилятора: Промышленные системы часто должны выдерживать временные отказы вентиляторов без катастрофического перегрева.

Накопление пыли: Конструкция крыльев должна исключать скопление пыли, которая может уменьшить поток воздуха и изолировать тепловые поверхности.

Гибридные подходы к охлаждению

Для наиболее требовательных промышленных применений могут потребоваться гибридные подходы к охлаждению:

Интеграция тепловых труб: Медные тепловые трубки, встроенные в алюминиевые радиаторы, могут значительно улучшить отвод тепла от концентрированных источников.

Основания паровых камер: Для приложений с чрезвычайно высокой плотностью мощности алюминиевые радиаторы с основанием в виде паровой камеры обеспечивают превосходное распределение тепла.