Вы когда-нибудь пытались просверлить идеально ровное отверстие в металле, но обнаружили, что оно немного смещено от центра или не совсем круглое? В точном производстве даже крошечные неточности могут привести к выходу из строя целых узлов, что повлечет за собой дорогостоящую доработку или отбраковку деталей.

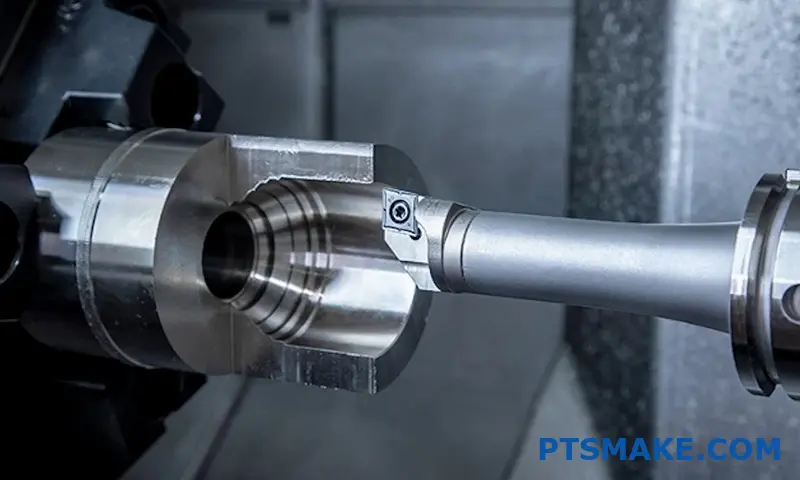

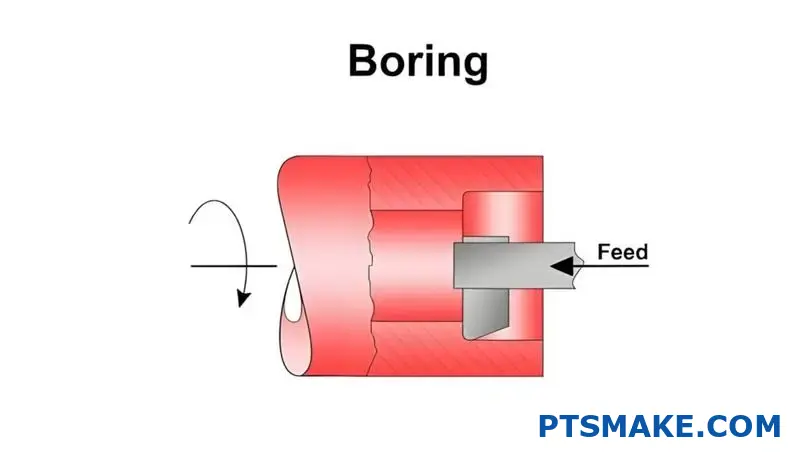

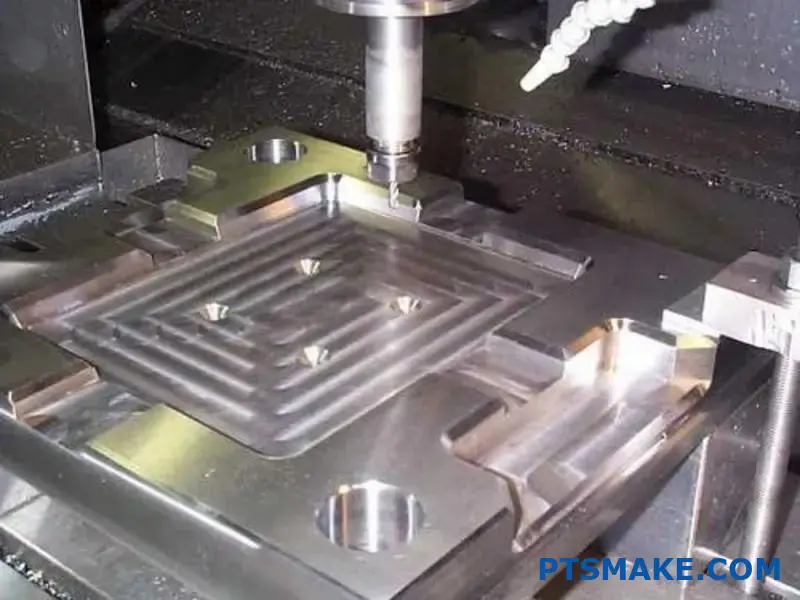

Расточка - это прецизионный процесс металлообработки, в ходе которого увеличиваются и дорабатываются существующие отверстия для достижения большей точности диаметра, округлости и соосности, чем может обеспечить только сверление. Она необходима для деталей, требующих высокой точности, в таких отраслях, как аэрокосмическая, автомобильная и производство медицинского оборудования.

Как человек, ежедневно работающий с прецизионной механической обработкой, могу сказать, что расточка - одна из тех критических операций, которые часто остаются незамеченными, пока что-то не пойдет не так. Хотя может показаться, что это простой процесс проделывания отверстий, правильное растачивание может стать разницей между компонентами, которые идеально подходят, и теми, которые выйдут из строя во время сборки. Позвольте мне рассказать вам о том, что делает этот процесс таким важным и как он работает в современном производстве.

Что такое процесс расточной обработки?

Вы когда-нибудь пытались добиться точных внутренних диаметров в обрабатываемых деталях? Или расстраивались, когда отверстия в деталях не совпадали идеально? Эти распространенные проблемы могут создать серьезные проблемы при последующей сборке и даже привести к провалу всего проекта.

Расточка - это прецизионный процесс металлообработки, при котором существующие отверстия увеличиваются и дорабатываются до точных спецификаций с помощью одноточечных режущих инструментов. В отличие от сверления, которое создает отверстия, растачивание улучшает их путем удаления материала с внутренних поверхностей для достижения превосходной точности размеров, чистоты поверхности и концентричности.

Понимание основ расточной обработки

Расточка - это важный процесс металлообработки, который я видел в бесчисленных проектах, требующих точных внутренних деталей. Хотя на первый взгляд он может показаться похожим на сверление, различия между ними существенны. Сверление создает исходные отверстия, а растачивание улучшает существующие.

По моему опыту работы с клиентами в PTSMAKE, операции расточки обычно следуют за процессами сверления, развертывания или штамповки. Основные цели расточки включают:

- Повышение точности размеров отверстий

- Повышение качества обработки поверхности

- Исправление проблем с выравниванием отверстий

- Создание точных концентрических элементов

- Увеличение отверстий сверх стандартных размеров

Процесс растачивания предполагает использование режущего инструмента, который вращается и перемещается вдоль оси для удаления материала с внутренней цилиндрической поверхности. Особую ценность растачиванию придает способность создавать чрезвычайно точные внутренние элементы, которые невозможно получить только при помощи сверления.

Виды расточных работ

Исходя из моего производственного опыта, расточные операции можно разделить на несколько различных типов:

Линейное растачивание

Линейное растачивание позволяет получить выровненные отверстия на нескольких поверхностях или компонентах. Эта операция очень важна для блоков двигателей, корпусов трансмиссий и других узлов, где идеальное выравнивание необходимо для правильной работы.

Задняя расточка

Обратное растачивание позволяет получить доступ к труднодоступным поверхностям с обратной стороны заготовки. Эта техника оказывается неоценимой, когда невозможно легко получить доступ к лицевой стороне детали или при создании зенкеров и точечных поверхностей на обратной стороне деталей.

Прецизионное растачивание

Если необходимо обеспечить предельно жесткие допуски (часто в пределах ±0,0005 дюйма или меньше), то прецизионное растачивание является наиболее предпочтительным методом. В этой специализированной операции используются точные регулировки и инструменты для гашения вибраций, что позволяет добиться исключительной точности.

Расточные инструменты и оборудование

Инструменты, используемые при расточных работах, сильно различаются в зависимости от конкретного применения:

Расточные головки

Расточные головки - это регулируемые инструменты, позволяющие точно контролировать диаметр. Как правило, они оснащены микрометрическими регулировками, которые можно настроить на удаление определенного количества материала при каждом проходе.

Расточные брусья

Эти длинные, тонкие инструменты удерживают режущие пластины и проникают в отверстия заготовки. Они имеют различные конфигурации:

- Стандартные расточные стержни: Используется для приложений общего назначения

- Антивибрационные бормашины: Содержат демпфирующие механизмы для более глубоких отверстий

- Микрорасточные штанги: Предназначен для отверстий очень малого диаметра

Расточные станки

Буровые работы могут выполняться несколькими типами оборудования:

| Тип машины | Основные приложения | Основные характеристики |

|---|---|---|

| Горизонтальные расточные фрезы | Большие заготовки, сложные элементы | Подвижный шпиндель, поворотный стол |

| Вертикально-расточные фрезы | Отверстия большого диаметра, малой глубины | Вращающийся стол, фиксированные инструменты |

| Сверлильные станки | Сверхточные работы | Позиционирование на основе координат |

| Обрабатывающие центры с ЧПУ | Гибкая, автоматизированная расточка | Программируемые траектории движения инструмента |

Скучный процесс шаг за шагом

В компании PTSMAKE процесс расточки обычно происходит в следующей последовательности:

Подготовка заготовок: Деталь прочно закреплена, чтобы предотвратить ее перемещение во время обработки.

Первоначальное создание отверстия: Отверстие сверлится, пробивается или заливается, чтобы обеспечить доступ к расточному инструменту.

Настройка инструмента: Расточная линейка или головка устанавливается и настраивается на правильный начальный диаметр.

Расточная операция: Инструмент вращается и продвигается в заготовке, снимая материал контролируемым образом.

Измерение: Отверстие измеряется для проверки точности размеров.

Последние пропуски: Для достижения окончательных характеристик могут быть сделаны дополнительные легкие разрезы.

Отделка поверхности: Иногда после растачивания для улучшения качества поверхности выполняются вторичные операции, такие как хонингование или притирка.

Ключом к успешному растачиванию является сохранение жесткости всей системы. Любой прогиб1 в оснастке может привести к неточности размеров, плохой обработке поверхности или даже к катастрофическому разрушению инструмента.

Преимущества и ограничения расточки

За годы работы в сфере точного производства я заметил следующие ключевые преимущества расточки:

- Исключительная точность размеров и геометрический контроль

- Превосходное качество обработки поверхности

- Возможность создания специализированных внутренних функций

- Исправление смещений отверстий

- Изготовление деталей, выходящих за рамки стандартных размеров инструмента

Однако скука имеет и некоторые ограничения:

- Как правило, медленнее, чем бурение, для создания начального отверстия

- Требуются специализированные инструменты и квалифицированные операторы

- Работа с очень глубокими отверстиями может быть затруднена из-за отклонения инструмента.

- Более высокая стоимость по сравнению с некоторыми альтернативными процессами

Современные инновации в технологии расточки

Сегодня технология расточки значительно усовершенствовалась. Современные расточные станки с ЧПУ включают в себя такие передовые функции, как:

- Системы измерения и обратной связи в реальном времени

- Контроль вибрации и активное демпфирование

- Автоматизированная компенсация износа инструмента

- Многоосевые синхронизированные перемещения для сложных геометрических форм

В компании PTSMAKE мы инвестировали в эти передовые технологии, чтобы обеспечить неизменно точные расточные операции для самых сложных задач наших клиентов.

В чем преимущество расточного станка?

Вы когда-нибудь сталкивались с проблемой получения точных отверстий в металлических деталях? Или расстраивались, когда размеры не совпадали в нескольких деталях? Многие инженеры сталкиваются с этими проблемами ежедневно, часто прибегая к менее эффективным методам, которые снижают качество.

Расточной станок обладает значительными преимуществами, включая повышенную точность, универсальность и эффективность. В отличие от сверления, расточной станок позволяет увеличивать и обрабатывать существующие отверстия с исключительной точностью, соблюдать жесткие допуски, уменьшать отклонение инструмента и создавать идеально цилиндрические отверстия даже в твердых материалах.

Понимание расточных станков

Растачивание - это процесс обработки, который увеличивает и обрабатывает отверстия с высокой точностью. В отличие от сверления, при котором создаются исходные отверстия, растачивание позволяет доработать существующие отверстия до точных спецификаций. За более чем 15 лет работы с различными процессами обработки я убедился, что расточные станки незаменимы для точного производства.

Типы расточных станков

Существует несколько типов расточных станков, каждый из которых предназначен для решения конкретных задач:

Горизонтально-расточные станки: Они универсальны и обычно используются для обработки крупных деталей. В компании PTSMAKE мы используем горизонтально-расточные станки для обработки сложных деталей, требующих многократных операций без перестановки.

Вертикально-расточные станки: Идеально подходят для больших круглых заготовок. Считайте их вертикальными токарными станками, где заготовка вращается вокруг вертикальной оси.

Расточные станки: Если требуется предельная точность, то расточные станки являются оптимальным решением. Они могут достигать допусков до ±0,0001 дюйма.

Расточные станки с ЧПУ: Современные расточные станки с ЧПУ сочетают в себе точность и автоматизацию, позволяя выполнять сложные расточные операции с минимальным вмешательством человека.

Основные преимущества расточных станков

Непревзойденная точность

Основным преимуществом расточных станков является их способность достигать исключительной точности. При работе с такими важными компонентами, как цилиндры двигателей или детали аэрокосмической техники, даже незначительные отклонения могут привести к серьезным проблемам.

Расточные станки могут поддерживать концентричность2 между различными секциями отверстий, что практически невозможно при использовании других методов обработки. В недавнем аэрокосмическом проекте PTSMAKE мы обеспечили допуски ±0,0005 дюйма на нескольких операциях растачивания - уровень точности, который напрямую влияет на производительность и безопасность конечного продукта.

Превосходная отделка поверхности

Расточные операции, как правило, обеспечивают превосходную чистоту поверхности, что часто устраняет необходимость в дополнительных операциях отделки. Контролируемое режущее действие расточных инструментов позволяет получить более гладкие поверхности по сравнению со сверлением.

Качество обработки поверхности измеряется в значениях Ra (средняя шероховатость), и растачивание позволяет достичь гораздо более низких значений Ra, чем сверление:

| Процесс обработки | Типичное значение Ra (мкн) | Качество поверхности |

|---|---|---|

| Стандартное бурение | 63-125 | Ярмарка |

| Прецизионное растачивание | 16-32 | Очень хорошо |

| Тонкая расточка | 4-16 | Превосходно |

Эта превосходная отделка особенно важна в тех случаях, когда поток жидкости, уплотнения или посадка подшипников имеют решающее значение.

Универсальность в эксплуатации

Современные расточные станки, особенно модели с ЧПУ, отличаются удивительной универсальностью. Они могут выполнять множество операций, включая:

- Прямая скука

- Коническая расточка

- Лицо

- Прорезка

- Нарезка резьбы

- Шаг скучный

Такая универсальность снижает необходимость переноса заготовок между различными станками, минимизируя время настройки и возможные ошибки центровки. В PTSMAKE мы интегрировали эти возможности, чтобы сократить время производства до 40% для сложных деталей.

Эффективность затрат при серийном производстве

Хотя первоначальные инвестиции в качественный расточной станок значительны, долгосрочные преимущества часто перевешивают затраты, особенно при серийном производстве. Вот почему:

- Снижение стоимости металлолома: Точность расточных станков значительно снижает количество бракованных деталей.

- Ускоренное производство: Объедините несколько операций в одной установке.

- Последовательность: Поддерживать жесткие допуски при больших объемах производства.

- Меньше ручного вмешательства: Снижение трудозатрат за счет автоматизации.

Для одного из наших клиентов, работающих в автомобильной отрасли, переход на расточку с ЧПУ вместо традиционных методов позволил снизить общие производственные затраты на 27% при одновременном улучшении показателей качества.

Практическое применение

Расточные станки отлично зарекомендовали себя в нескольких отраслях промышленности:

- Автомобили: Блоки цилиндров, головки блока цилиндров, компоненты трансмиссии

- Аэрокосмическая промышленность: Корпуса турбин, элементы шасси, конструктивные элементы

- Энергия: Корпуса клапанов, корпуса насосов, компоненты турбин

- Общее производство: Прецизионные корпуса, основания пресс-форм, компоненты крепежа

Наибольшая ценность возникает при работе с дорогостоящими материалами, где ошибки стоят дорого. Я вспоминаю проект по изготовлению титановых деталей, где каждая заготовка из сырья стоила более $1 200. Использование наших возможностей прецизионного растачивания обеспечило нулевой процент брака, что позволило сэкономить десятки тысяч на потенциальных потерях материала.

Ограничения, которые необходимо учитывать

Несмотря на свои преимущества, расточные станки не всегда являются лучшим выбором:

- Высокие первоначальные инвестиционные затраты

- Требуются квалифицированные операторы для настройки и программирования

- Неэкономично для небольших серий или простых отверстий

- Занимают значительную площадь по сравнению с более простым буровым оборудованием

Для небольших предприятий или тех, кто предъявляет ограниченные требования к точности, инвестиции могут быть труднооправданными. Однако работа с таким партнером-производителем, как PTSMAKE, который уже обладает такими возможностями, может обеспечить доступ к технологии без капитальных вложений.

Фрезерование и растачивание: Как сравниваются эти процессы в современном производстве?

Приходилось ли вам наблюдать за работой станка с ЧПУ и задаваться вопросом, какая именно операция выполняется? Или, возможно, вы получали предложение на изготовление деталей, в котором упоминались и фрезерные, и расточные операции, и вы не могли понять, зачем нужны обе операции и чем они отличаются?

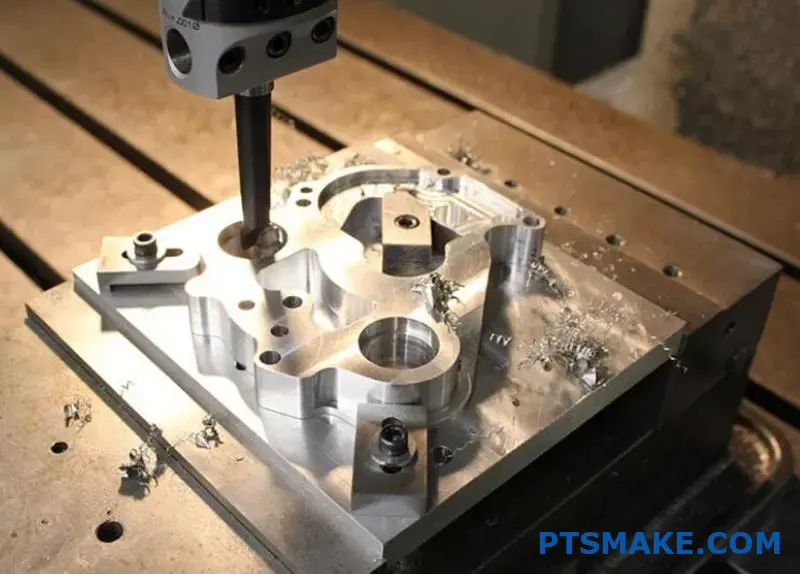

Фрезерование и растачивание - это разные процессы обработки с различными целями и возможностями. При фрезеровании используются вращающиеся многоточечные режущие инструменты для удаления материала с поверхности заготовки, а при растачивании - одноточечные инструменты для расширения и отделки существующих отверстий с высокой точностью и улучшенной концентричностью.

Основные различия между фрезерованием и растачиванием

При рассмотрении процессов фрезерования и растачивания становятся очевидными несколько фундаментальных различий. Эти различия влияют на все, начиная с выбора инструмента и заканчивая областями применения, в которых каждый процесс является наиболее эффективным.

Настройка и перемещение инструментов

При фрезеровании используются многогранные режущие инструменты, вращающиеся вокруг собственной оси. При вращении инструмента его многочисленные режущие кромки снимают материал с заготовки. Режущее действие при фрезеровании может осуществляться в различных направлениях, что позволяет снимать материал в разных направлениях.

При растачивании, напротив, используется одноточечный режущий инструмент. Этот инструмент выдвигается из расточного стержня и удаляет материал с внутренней поверхности существующего отверстия. Расточной стержень вращается вокруг своей оси, а режущий наконечник входит в заготовку.

Основные области применения и возможности

Фрезерование позволяет создавать сложные внешние элементы и контуры. В компании PTSMAKE мы используем фрезерование для:

- Создание плоских поверхностей

- Нарезание пазов и шпонок

- Обработка сложных 3D-контуров

- Изготовление наружной резьбы

- Генерация зубчатых колес и шлицев

Расточка специализируется на операциях, связанных с отверстиями, особенно когда точность имеет решающее значение. Мы используем расточку, когда:

- Увеличение существующих отверстий до точного диаметра

- Улучшение концентричности отверстий

- Создание ступенчатых отверстий с разными диаметрами

- Достижение превосходной чистоты поверхности внутри отверстий

- Установление точных координат расположения отверстий

Точность и качество обработки поверхности

При сравнении точности этих процессов растачивание, как правило, обеспечивает более высокую точность размеров отверстия. Это объясняется тем, что одноточечный режущий инструмент можно контролировать более точно и регулировать с очень малым шагом.

Сайт выбег3 в фрезерных инструментах может иногда ограничивать предельную точность, особенно при использовании длинных инструментов или при обработке глубоких элементов. Растачивание с его более простым режущим действием часто позволяет достичь более жестких допусков на диаметр отверстий.

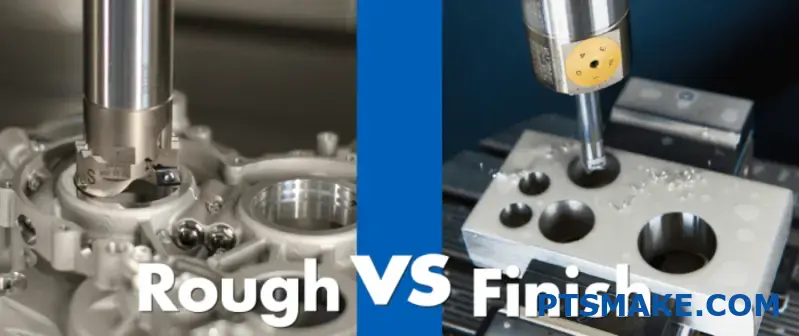

Эффективность удаления материала

Фрезерование обычно обеспечивает более высокую скорость съема материала, чем растачивание. Множество режущих кромок на фрезерных инструментах позволяют использовать более агрессивные параметры резания. Это делает фрезерование предпочтительным выбором для удаления сыпучих материалов.

При растачивании больше внимания уделяется точности, чем скорости. Оно часто используется в качестве финишной операции после сверления или чернового растачивания основного отверстия. В таблице ниже представлены различия в эффективности:

| Процесс | Скорость удаления материала | Типовые применения | Износ инструмента |

|---|---|---|---|

| Фрезерование | Высокий | Черновая, общая обработка | От умеренного до высокого |

| Скука | От низкого до умеренного | Отделка, прецизионные отверстия | От низкого до умеренного |

Когда лучше выбрать фрезерование, а не расточку

Выбор между фрезерованием и растачиванием зависит от нескольких факторов, включая требования к детали и производственные ограничения.

Требования к типу характеристик

Наиболее очевидным фактором принятия решения является тип необходимой функции:

- Выберите фрезерование для внешних элементов, карманов и сложных контуров

- Выбирайте расточку для получения точных внутренних отверстий, особенно когда концентричность и чистота поверхности имеют решающее значение

По моему опыту работы в PTSMAKE, мы часто используем оба процесса на одной детали. Мы можем фрезеровать внешний профиль, а затем растачивать точные монтажные отверстия, которые должны иметь жесткие позиционные допуски.

Допуски и технические характеристики отделки поверхности

Если в технических чертежах указаны особо жесткие допуски на диаметр отверстий (часто менее ±0,001"), растачивание обычно является лучшим выбором. Контролируемое одноточечное резание позволяет очень точно контролировать диаметр.

Для обеспечения требований к чистоте поверхности растачивание позволяет добиться отличных результатов внутри отверстий. Чистота поверхности при фрезеровании может варьироваться в более широких пределах в зависимости от инструмента, параметров и жесткости станка.

Учет затрат и объемов производства

На это решение также влияют факторы стоимости:

- Фрезерование обычно более эффективно для удаления сыпучих материалов

- Расточные инструменты могут быть более специализированными и, соответственно, более дорогими

- Объем производства влияет на стоимость установки и стоимость каждой детали

Для крупносерийного производства в PTSMAKE мы часто инвестируем в специализированные расточные инструменты, способные поддерживать жесткие допуски на тысячах деталей. При меньших объемах мы можем адаптировать стратегии фрезерования, чтобы минимизировать затраты на инструменты.

Сочетание фрезерования и растачивания для достижения оптимальных результатов

Наиболее эффективные производственные стратегии часто стратегически сочетают оба процесса:

- Используйте фрезерование для первоначального удаления материала и создания базовых элементов

- Выполнение расточных операций для отверстий, требующих высокой точности

- При планировании операций обработки учитывайте всю технологическую цепочку

Такой комбинированный подход позволяет использовать сильные стороны каждого процесса, сводя к минимуму их ограничения. Я обнаружил, что эта стратегия особенно эффективна при производстве сложных компонентов с внешними элементами и прецизионными отверстиями.

В чем разница между расточкой и тонкой расточкой?

Вы когда-нибудь были в замешательстве, когда ваш машинист начинал говорить о растачивании и тонком растачивании? Или, возможно, задавались вопросом, почему якобы "расточенное" отверстие не соответствует вашим требованиям к точности? Тонкие различия между этими похожими по звучанию процессами могут привести к дорогостоящему недопониманию и задержке проекта.

Растачивание и тонкое растачивание - это оба процесса увеличения отверстия, но тонкое растачивание обеспечивает более высокую точность и чистоту поверхности. При стандартном растачивании обычно достигаются допуски ±0,05 мм, а при тонком растачивании - ±0,01 мм и выше, при этом поверхности получаются значительно более гладкими, что делает его идеальным для высокоточных применений.

Понимание основных операций расточки

Растачивание - это процесс обработки, используемый для увеличения существующего отверстия до заданного диаметра и чистоты. В отличие от сверления, при котором отверстия создаются из твердого материала, растачивание улучшает уже существующие отверстия. В компании PTSMAKE мы ежедневно используем расточные операции для изготовления деталей, требующих точного внутреннего диаметра.

Основной процесс растачивания предполагает использование одноточечного режущего инструмента, который движется параллельно оси вращения заготовки. Режущая кромка снимает материал с внутренней поверхности отверстия, постепенно увеличивая его до нужных размеров. Этот процесс особенно ценен при работе с неровными или внецентренными отверстиями, требующими исправления.

При стандартной расточке обычно достигаются допуски в диапазоне от ±0,05 мм до ±0,02 мм, в зависимости от возможностей и настройки станка. Шероховатость поверхности обычно находится в диапазоне от 1,6 до 3,2 микрометров Ra (средняя шероховатость).

Тонкое растачивание: Повышение точности на новый уровень

Тонкое растачивание представляет собой специализированное усовершенствование стандартного процесса растачивания. Когда клиенты обращаются к нам с строгие требования к точности4 для критически важных компонентов, точное растачивание становится нашим лучшим решением.

При тонком растачивании используются специализированные инструменты и более контролируемые параметры резания для достижения высокой точности. Режущие инструменты, используемые при тонком растачивании, обычно имеют более тонкие режущие кромки, часто со специальной геометрией, разработанной для минимизации вибрации и максимальной стабильности размеров.

Основные различия между стандартным и тонким растачиванием, которые я наблюдаю, включают в себя:

Возможности обеспечения точности и допусков

Тонкое растачивание позволяет достичь допусков от ±0,005 мм до ±0,01 мм, что примерно в 2-10 раз точнее стандартного растачивания. Такой уровень точности крайне важен для таких компонентов, как корпуса гидравлических клапанов, цилиндры двигателей и прецизионные подшипники, где даже микроотклонения могут повлиять на производительность.

Качество отделки поверхности

В то время как стандартное растачивание позволяет получить приемлемую чистоту поверхности для многих применений, тонкое растачивание может обеспечить чистоту поверхности до 0,4-0,8 микрометра Ra. Такая исключительная гладкость снижает трение в движущихся частях и повышает герметичность гидравлических компонентов.

Требования к оборудованию и оснастке

| Аспект | Стандартная расточка | Тонкая расточка |

|---|---|---|

| Жесткость машины | Умеренный | Очень высокий |

| Инструментальные материалы | Твердосплавные, твердосплавные | Твердый сплав премиум-класса, кермет, PCD |

| Требования к охлаждающей жидкости | Стандарт | Точный контроль температуры |

| Скорость резки | Стандарт | Более низкий, более контролируемый |

| Скорость подачи | Стандарт | Более тонкие, более точные |

Факторы управления процессом

Тонкое растачивание требует более строгого контроля параметров обработки. Стабильность температуры приобретает решающее значение, поскольку даже незначительное тепловое расширение может повлиять на конечные размеры. В компании PTSMAKE операции тонкого растачивания включают:

- Термическая стабилизация заготовок перед операцией

- Более частые проверки и регулировки инструмента

- Усовершенствованные системы контроля и демпфирования вибраций

- Несколько легких отделочных проходов вместо одного более тяжелого.

Практическое применение: Когда следует выбирать тонкое растачивание

Исходя из моего опыта работы с различными отраслями промышленности, вот ситуации, в которых тонкое растачивание оказывается оптимальным выбором:

Важнейшие сопрягаемые компоненты

Компоненты, которые должны стыковаться друг с другом с минимальным зазором, например, прецизионные узлы клапанов или корпуса подшипников, получают значительные преимущества от тонкого растачивания. Повышенная точность размеров обеспечивает стабильную работу и длительный срок службы.

Высокопроизводительные приложения

В аэрокосмической промышленности, автомобильных гонках и производстве медицинского оборудования для достижения оптимальной производительности часто требуются детали с мелкими отверстиями. Превосходная обработка поверхности снижает трение и износ, повышая эффективность.

Соображения по поводу затрат и выгод

Несмотря на то, что тонкое растачивание требует более высоких затрат на обработку из-за более длительного времени обработки и специализированного инструмента, оно часто приносит значительную выгоду:

- Сокращение времени и проблем при сборке

- Увеличенный срок службы компонентов

- Улучшенные характеристики продукта

- Снижение количества гарантийных претензий и отказов

Сочетание технологий с традиционными методами

Современное производство внедрило инновационные подходы к тонкому растачиванию. Станки с числовым программным управлением (ЧПУ) теперь оснащаются адаптивными системами управления, которые могут регулировать параметры расточки в режиме реального времени на основе обратной связи от систем мониторинга.

В компании PTSMAKE мы объединили эти технологии с традиционным мастерством. Наши машинисты сочетают десятилетия практического опыта с передовыми измерительными системами для достижения повторяемой точности, которая соответствует или превосходит ожидания клиентов.

Для особо сложных задач мы иногда используем гибридные подходы, применяя стандартное растачивание для первоначального удаления материала, а затем тонкое растачивание для получения окончательных размеров и отделки поверхности. Такой баланс эффективности и точности помогает нам поставлять высококачественные компоненты при сохранении конкурентоспособных цен.

Как уменьшить овальность при расточных работах?

Вы когда-нибудь сталкивались с проблемами, когда детали просто не подходят, потому что они слегка овальные, а не идеально круглые? Проводили часы, пытаясь устранить неполадки на расточных операциях, и с каждым разом обнаруживали, что требования к допуску срываются? Овальность может быть постоянной головной болью, которая ставит под угрозу точность и функциональность.

Уменьшение овальности при расточных операциях требует системного подхода: стабилизации заготовки, использования инструмента с подходящей геометрией, поддержания оптимальных параметров резания, рассмотрения стратегий траектории движения инструмента и регулярного контроля. Для достижения цилиндрической точности необходимо тщательно контролировать каждый фактор.

Понимание основных причин овальности

Овальность, также называемая некруглостью, - это распространенный геометрический дефект при расточных операциях, когда поперечное сечение отверстия отклоняется от идеальной окружности. Прежде чем приступать к поиску решений, необходимо понять, что вызывает эту проблему.

Механические причины

К наиболее распространенным механическим факторам, способствующим овальности, относятся:

- Недостаточная жесткость заготовки - При изгибе заготовки во время обработки

- Отклонение инструмента - Силы резания, вызывающие изгиб расточного прутка

- Вибрация машины - Как от самого станка, так и от процесса резки

- Несбалансированные фиксаторы - Создание неравномерного давления на заготовку

Я видел бесчисленное количество неудачных расточных операций только потому, что основы механической устойчивости не были должным образом учтены. В компании PTSMAKE мы всегда начинаем устранение проблем с овальностью с изучения механической установки, прежде чем рассматривать любые другие факторы.

Параметры процесса

Даже при идеальной механической настройке неправильные параметры резки могут привести к появлению овальности:

| Параметр | Влияние на овальность | Рекомендуемый подход |

|---|---|---|

| Скорость резки | Высокая скорость может увеличить вибрацию | Уменьшите скорость для более длинных расточек |

| Скорость подачи | Чрезмерные подачи вызывают прогиб | Используйте консервативную подачу, особенно при финишном проходе. |

| Глубина среза | Большие разрезы создают большие усилия | Несколько легких разрезов для окончательного определения размера |

| Применение охлаждающей жидкости | Непостоянное охлаждение вызывает тепловые искажения | Обеспечьте постоянный и достаточный поток охлаждающей жидкости |

Особенности оснастки

Сама расточная линейка играет важную роль в контроле овальности. Сайт Соотношение L/D5 (длина к диаметру) особенно важно - при увеличении этого соотношения жесткость уменьшается экспоненциально. По моему опыту, при использовании стандартных инструментов это соотношение не должно превышать 6:1, что помогает сохранить приемлемую округлость.

Практические решения для минимизации овальности

Основываясь на результатах моей работы с прецизионными компонентами, вот наиболее эффективные подходы к снижению овальности:

1. Оптимизируйте стратегию крепления заготовок

Правильная фиксация - это первая защита от овальности:

- Используйте трехкулачковые патроны с мягкими губками для контактных поверхностей, обработанных по индивидуальному заказу

- Равномерное зажимное давление для предотвращения искажений

- Учитывайте тепловые эффекты - дать деталям достичь теплового равновесия перед окончательной расточкой

- Максимальное увеличение площади контакта между заготовкой и удерживающим устройством

Для особо сложных тонкостенных деталей следует использовать расширяющие оправки или специальные приспособления, которые равномерно поддерживают деталь.

2. Выбор подходящего расточного инструмента

Выбор инструмента существенно влияет на возможность получения круглых отверстий:

- Антивибрационные бормашины с внутренними механизмами демпфирования

- Расточные бруски с твердосплавными хвостовиками в 3 раза более жесткая, чем сталь, при том же соотношении L/D

- Сбалансированные узлы инструментов для минимизации гармонических колебаний

- Вставки с положительной геометрией для уменьшения силы резания

При работе с отверстиями большого диаметра модульные расточные системы с несколькими режущими кромками помогают более равномерно распределить силу резания.

3. Внедрение стратегических подходов к обработке

Сама стратегия обработки может компенсировать тенденцию к овальности:

- Проходы для черновой и чистовой обработки - Сначала удалите основную массу материала, затем сделайте легкие финишные пропилы

- Восхождение по сравнению с обычной резкой - протестируйте оба подхода, так как результаты могут отличаться в зависимости от области применения

- Спиральная интерполяция для небольших отверстий, когда это необходимо

- Многочисленные весенние переходы того же диаметра, чтобы "отполировать" отверстие

4. Использовать передовые методы мониторинга

Мониторинг в режиме реального времени поможет выявить проблемы овальности до того, как они станут проблемами:

- Измерение в процессе производства по возможности

- Системы мониторинга вибрации для предупреждения операторов об условиях, которые могут вызвать овальность

- Регулярные интервалы осмотра в процессе производства

- Статистическое управление процессами выявление тенденций до того, как они станут причиной брака

Тематическое исследование: Решение проблемы овальности в прецизионных гидравлических компонентах

Недавно в компании PTSMAKE мы столкнулись с проблемой овальности корпусов гидравлических клапанов, для которых требовались допуски на округлость 0,005 мм. Первоначальное производство показало противоречивые результаты с овальностью до 0,02 мм. После систематического анализа мы внедрили эти решения:

- Замена стандартных расточных штанг на альтернативные варианты с твердосплавными хвостовиками для гашения вибрации

- Изменена конструкция приспособления для обеспечения лучшей поддержки в области отверстия

- Настройте параметры резки, чтобы включить несколько проходов пружины для конечного диаметра

- Внедрение системы измерения воздуха в процессе производства для контроля результатов

В результате была достигнута постоянная круглость в пределах 0,003 мм, что превысило требования заказчика и улучшило качество сборки и функциональность.

Как выбрать правильный расточной инструмент для конкретных материалов?

Приходилось ли вам смотреть на выбор расточных инструментов, не зная, какой из них обеспечит идеальную обработку конкретного материала? Или, что еще хуже, испытывали ли вы разочарование от испорченной заготовки из-за того, что ваш расточной инструмент не справился со свойствами материала?

Выбор правильного расточного инструмента для конкретных материалов требует соответствия материала, геометрии и покрытия инструмента твердости, составу и требуемой чистоте поверхности заготовки. Для более мягких материалов, таких как алюминий, используйте острые, полированные инструменты из быстрорежущей стали; для закаленных сталей выбирайте твердосплавные инструменты со специальными покрытиями, чтобы обеспечить оптимальную производительность и долговечность.

Понимание свойств материалов и их влияния на выбор расточного инструмента

При выборе расточного инструмента в первую очередь учитывается материал, с которым вы работаете. Различные материалы обладают уникальными характеристиками, которые напрямую влияют на то, как они реагируют на процессы обработки. Твердость, пластичность, теплопроводность и металлургическая структура6 Материал заготовки определяет, какой расточной инструмент обеспечит оптимальные результаты.

За время работы в PTSMAKE я убедился, что подбор инструмента к материалу - это не просто выполнение работы, это выполнение ее эффективно и с максимально возможным качеством. Давайте рассмотрим, как различные свойства материала влияют на выбор расточного инструмента:

Твердость материалов и совместимость с инструментальными материалами

Твердость материала заготовки определяет материал расточного инструмента:

| Твердость материала заготовки | Рекомендуемый материал инструмента | Преимущества |

|---|---|---|

| Мягкие (алюминий, латунь) | Высокоскоростная сталь (HSS) | Экономичные, острые режущие кромки |

| Средний (углеродистая сталь) | Обогащенная кобальтом быстрорежущая сталь, твердый сплав | Лучшая износостойкость, более высокая скорость резки |

| Твердые (закаленная сталь, инконель) | Карбид, керамика, КНБ | Превосходная твердость и термостойкость |

| Очень твердая (закаленная инструментальная сталь) | PCBN, PCD | Высокая износостойкость, длительный срок службы инструмента |

При работе с более мягкими материалами, такими как алюминий, я обнаружил, что инструменты из быстрорежущей стали с полированными флейтами обеспечивают отличный отвод стружки и чистоту поверхности. Для более твердых материалов незаменимыми оказались инструменты из твердого сплава с соответствующими покрытиями.

Тепловые свойства и соображения по охлаждению

Материалы с плохой теплопроводностью, такие как нержавеющая сталь и титан, склонны задерживать тепло в зоне резания. Это может привести к:

- Ускоренный износ инструмента

- Тепловое расширение заготовки

- Формирование края при наращивании

- Плохая обработка поверхности

Для этих материалов я рекомендую сверлильные инструменты с:

- Внутренние системы подачи охлаждающей жидкости

- Специализированные покрытия (TiAlN, AlTiN), обеспечивающие тепловой барьер

- Геометрия разработана для снижения тепловыделения

Когда мы обрабатываем титановые детали в PTSMAKE, мы всегда выбираем инструменты с такими характеристиками, чтобы обеспечить стабильное качество.

Геометрия расточного инструмента для конкретных материалов

Геометрия режущей части расточного инструмента существенно влияет на его производительность при обработке различных материалов. Вот как подобрать геометрию расточного инструмента для конкретных материалов:

Выбор угла наклона граблей

Угол наклона инструмента следует выбирать в зависимости от пластичности материала:

- Высокий положительный угол наклона (15-20°): Идеально подходит для мягких, вязких материалов, таких как алюминий и медь. Уменьшает силу резания и тепловыделение.

- Умеренная граблина (5-15°): Хорошо подходит для материалов средней твердости, таких как углеродистые стали и чугун.

- Нейтральный и отрицательный наклон (от 0 до -5°): Лучше всего подходит для закаленных материалов, обеспечивая прочность кромки инструмента за счет более высоких сил резания.

Рекомендации по подготовке кромок

Подготовка кромок расточного инструмента имеет решающее значение для оптимальной работы:

- Острые края: Необходим для мягких, гуммированных материалов, чтобы предотвратить образование заломов на краях

- Лайт Хоун (Т-ленд): Обеспечивает стабильность материалов средней твердости

- Края с фаской: Укрепляет режущую кромку для прерывистых резов в твердых материалах

Я обнаружил, что для прецизионного растачивания алюминия при температуре PTSMAKE лучше всего подходит одноточечный расточной инструмент с острой кромкой и полированной поверхностью, а для закаленных сталей лучше использовать многоточечный инструмент с фаской на кромке, который обеспечивает лучшую стойкость и стойкость инструмента.

Технологии нанесения покрытий для повышения производительности

Современные технологии нанесения покрытий позволили кардинально изменить характеристики расточных инструментов из различных материалов:

| Тип покрытия | Лучшее для материалов | Ключевые преимущества |

|---|---|---|

| TiN (нитрид титана) | Стали общего назначения | Повышенная твердость, снижение трения |

| TiCN (карбонитрид титана) | Углеродистые стали, чугун | Лучшая износостойкость по сравнению с TiN |

| TiAlN/AlTiN | Высокотемпературные сплавы, закаленные стали | Превосходная термостойкость, защита от окисления |

| Алмаз (PCD) | Цветные металлы, композиты | Исключительная износостойкость, теплопроводность |

| nACo® | Закаленные стали, сложные сплавы | Нано-композитная структура, исключительная твердость |

На наших операциях прецизионной обработки я видел, как выбор покрытия существенно влияет на срок службы инструмента и качество деталей, особенно при сверлении глубоких отверстий в сложных материалах.

Рекомендации по применению

Исходя из моего опыта работы с различными материалами, вот несколько конкретных рекомендаций:

Алюминий и цветные сплавы

- Используйте инструменты из PCD или полированного твердого сплава

- Высокие положительные углы наклона (15-20°)

- Высокая скорость резки (300-1000 м/мин)

- Легкое хонингование режущих кромок

Углеродистые и легированные стали

- Твердосплавные инструменты с покрытием TiAlN

- Умеренные углы наклона (5-10°)

- Средние скорости резки (100-300 м/мин)

- Учитывайте геометрию стружколомателя для контроля стружки

Нержавеющие стали

- Твердосплавные инструменты с покрытием AlTiN

- Положительные углы наклона (5-15°)

- Низкие скорости резания (60-150 м/мин)

- Инструменты с повышенной прочностью кромки

Закаленные материалы (>45 HRC)

- Инструменты из КНБ или керамики

- Отрицательные углы наклона (от 0 до -5°)

- Соответствующие скорости резания в зависимости от материала инструмента

- Жесткая установка с минимальным свесом

Правильный выбор расточного инструмента может означать разницу между сложной операцией и плавным, эффективным процессом, обеспечивающим исключительные результаты. В компании PTSMAKE мы постоянно тестируем и оцениваем расточные инструменты для различных материалов, чтобы убедиться, что мы используем оптимальную комбинацию для каждого применения.

Какие дефекты часто встречаются при расточных работах и как их предотвратить?

Случалось ли вам заканчивать расточную операцию только для того, чтобы обнаружить неровности поверхности, неточности размеров или следы от инструмента, которые портят всю заготовку? Эти досадные дефекты не только расходуют ценные материалы, но и приводят к задержке проекта и увеличению производственных затрат.

При расточных операциях обычно возникают такие дефекты, как болтанка, конические отверстия, плохая обработка поверхности и несоосность. Эти проблемы обычно возникают из-за неправильного выбора инструмента, неадекватной настройки, неподходящих параметров резания или ограничений станка. Для их предотвращения требуется правильный выбор инструмента, жесткое крепление заготовки, оптимальные параметры резания и регулярное обслуживание оборудования.

Распространенные дефекты при расточных работах

Несмотря на то, что расточные операции ориентированы на точность, при их выполнении часто возникает ряд дефектов, которые могут снизить качество готовой детали. Работая с многочисленными клиентами-производителями в компании PTSMAKE, я выявил несколько повторяющихся проблем, от которых страдают расточные операции.

1. Проблемы с чистотой поверхности

Плохая обработка поверхности - один из самых распространенных дефектов при расточных операциях. Оно проявляется в виде царапин, следов от подачи или общей шероховатой текстуры, не соответствующей техническим условиям. Основные причины включают:

- Тупые режущие кромки, не способные чисто срезать материал

- Неправильная скорость подачи, создающая видимые следы подачи

- Неправильное применение смазочно-охлаждающей жидкости, приводящее к образованию наростов на кромке

- Вибрация и дребезг, передающиеся на поверхность заготовки

В прецизионных областях применения, особенно для компонентов в медицинском или аэрокосмическом секторах, требования к качеству обработки поверхности могут быть очень жесткими. При работе с такими материалами, как нержавеющая сталь или титан, достижение требуемого качества поверхности становится еще более сложной задачей.

2. Неточности в размерах

При расточных операциях часто возникают проблемы с точностью размеров, в том числе:

- Отверстия больших или меньших размеров

- Цилиндричность7 ошибки, когда отверстие не идеально круглое

- Конические отверстия вместо прямых цилиндрических отверстий

- Дефекты в виде колокола или бочкообразной формы

Эти проблемы обычно возникают из-за отклонения инструмента, теплового расширения в процессе обработки, недостаточной жесткости установки или неправильной геометрии инструмента. В компании PTSMAKE мы внедрили строгие протоколы измерений, чтобы выявлять эти проблемы на ранних этапах производственного процесса.

3. Следы дребезга и вибрации

Следы болтанки - это волнистые узоры на расточенной поверхности, вызванные вибрацией в процессе резания. Эти вибрации создают нестабильные условия резания, которые оставляют характерные следы на заготовке. К распространенным причинам относятся:

| Причина | Описание | Метод профилактики |

|---|---|---|

| Чрезмерный выступ инструмента | Длинные расточки имеют тенденцию вибрировать сильнее | Используйте как можно более короткую расточную линейку |

| Недостаточная жесткость резцедержателя | Неплотные соединения усиливают вибрации | Обеспечьте надежный зажим и рассмотрите возможность использования специализированных антивибрационных держателей |

| Неподходящие параметры резки | Высокие скорости при легкой резке часто вызывают дребезг | Регулировка соотношения скорости и подачи для более стабильной резки |

| Состояние машины | Изношенные подшипники или ослабленные компоненты | Регулярное техническое обслуживание оборудования |

При растачивании глубоких отверстий или работе с длинными расточными штангами управление этими вибрациями становится особенно важным. Я обнаружил, что антивибрационные расточные штанги с внутренними демпфирующими механизмами могут значительно улучшить ситуацию в этих сложных условиях.

4. Позиционные ошибки

Точное позиционирование расточенных отверстий имеет решающее значение, особенно в сложных компонентах, где необходимо совместить несколько элементов. К распространенным дефектам позиционирования относятся:

- Перекос относительно других элементов

- Погрешности центрирования в многодиаметровых отверстиях

- Проблемы с перпендикулярностью, когда отверстие не совпадает с базовой поверхностью

Эти ошибки обычно возникают из-за неправильной настройки, неточного крепления или проблем с выравниванием станка. При выполнении высокоточных работ даже небольшие колебания температуры в цеху могут привести к ошибкам позиционирования.

Стратегии предотвращения дефектов расточки

Выявив распространенные дефекты, давайте рассмотрим проверенные стратегии их предотвращения. Эти подходы неизменно дают превосходные результаты в различных отраслях, которые мы обслуживаем в PTSMAKE.

Правильный выбор и настройка инструмента

Основа бездефектного растачивания начинается с соответствующей оснастки:

- Выберите подходящий материал и конструкцию расточного прутка для вашей задачи

- Учитывайте соотношение длины и диаметра (по возможности минимизируйте свесы).

- Используйте инструменты для гашения вибрации для сложных установок

- Обеспечьте правильную геометрию и класс вставки для материала заготовки

Для критических операций растачивания я рекомендую твердосплавные расточные бруски для более коротких операций и композитные или демпфированные стальные бруски для более глубоких отверстий. Дополнительные затраты на высококачественную оснастку быстро окупаются за счет уменьшения количества дефектов и повторной обработки.

Оптимизированные параметры резки

Точная настройка параметров резки необходима для предотвращения дефектов:

- Начните с консервативных скоростей и подач, затем оптимизируйте.

- Рассмотрим сравнение скалолазания и обычного растачивания для различных материалов

- Регулировка глубины реза в зависимости от свойств материала и жесткости установки

- Последовательное и правильное применение смазочно-охлаждающих жидкостей

Задача состоит в том, чтобы найти ту точку, в которой скорость съема материала будет максимальной и не приведет к появлению дефектов. Для этого часто требуется опыт, а иногда и пробные запуски на некритичных элементах.

Усовершенствованные стратегии фиксации заготовок

Жесткое крепление сводит к минимуму вибрацию и обеспечивает точность позиционирования:

- Используйте наиболее жесткий метод крепления заготовки, практически применимый для данной операции

- Обеспечивают надлежащую поддержку тонкостенных заготовок

- Откажитесь от штабелированных светильников, которые могут придать гибкость

- Учет тепловых эффектов в прецизионных приложениях

В компании PTSMAKE мы разработали специализированные крепежные решения для расточных операций, которые сохраняют жесткость, обеспечивая эффективную загрузку и выгрузку деталей в производственных условиях.

Расширенный мониторинг и измерение

Внедрение мониторинга в процессе производства позволяет выявить дефекты до того, как они превратятся в дорогостоящие проблемы:

- Используйте акустические или вибрационные датчики, чтобы обнаружить начало дребезжания.

- По возможности внедряйте измерение в процессе производства

- Установите статистический контроль процесса для критических операций расточки

- Регулярно проводите исследования возможностей, чтобы понять ограничения процесса

Такие подходы позволяют вносить корректировки в режиме реального времени до появления дефектов, что значительно снижает количество брака и повышает общее качество.

Как расточная обработка влияет на производственные затраты при изготовлении деталей на заказ?

Вы когда-нибудь получали коммерческое предложение на изготовление деталей на заказ с использованием расточных операций и удивлялись, почему цена оказалась выше, чем ожидалось? Или, возможно, вы пытались понять, как различные операции обработки влияют на итоговый результат при планировании бюджета производства?

Расточная обработка существенно влияет на стоимость производства деталей по индивидуальным заказам благодаря множеству факторов, включая время наладки, затраты на инструмент, требования к точности и почасовую оплату работы станка. Изначально расточка кажется более дорогой, чем основные операции, однако на самом деле она может снизить общие затраты за счет повышения качества деталей, минимизации вторичных операций и увеличения срока службы деталей.

Понимание расточной обработки и ее структуры затрат

Растачивание - это прецизионный процесс обработки, используемый для увеличения существующих отверстий до точных спецификаций. В отличие от сверления, при котором создаются новые отверстия, растачивание улучшает и совершенствует существующие. По моему опыту работы с тысячами заказных деталей в PTSMAKE, расточные операции часто составляют значительную часть затрат на обработку, но многие инженеры и специалисты по закупкам не до конца понимают, почему.

Структура затрат на буровые работы состоит из нескольких ключевых компонентов:

Инвестиции в оборудование и почасовая оплата

Для прецизионного растачивания требуется специализированное оборудование, почасовая оплата которого выше, чем у стандартных обрабатывающих центров. Станки, способные выполнять высокоточную расточку, часто стоят дорого:

| Тип машины | Приблизительная стоимость | Обычная почасовая ставка |

|---|---|---|

| Стандартный фрезерный станок с ЧПУ | $75,000-150,000 | $45-75/час |

| Прецизионный расточной станок | $150,000-500,000 | $85-150/час |

| Расточное оборудование | $300,000-800,000 | $120-200/час |

Эти более высокие почасовые ставки напрямую влияют на стоимость деталей, особенно при расточных операциях с жесткими допусками, для которых может потребоваться самое дорогое оборудование.

Затраты на оснастку и соображения

Расточные инструменты сами по себе могут быть значительным фактором стоимости. Высокоточные расточные головки, пластины и буровые штанги8 требуют значительных инвестиций:

- Одноточечные расточные инструменты: $100-500 каждый

- Регулируемые расточные головки: $500 - 3 000 шт.

- Системы прецизионных вкладышей: $200-800 плюс $20-50 на вставку

Многие клиенты не понимают, что для выполнения специализированных расточных операций часто требуется индивидуальная оснастка, которая не может быть амортизирована при выполнении нескольких работ, что означает, что на ваш конкретный проект ложится вся стоимость оснастки.

Время установки и техническая экспертиза

Время настройки расточных операций обычно превышает время настройки стандартных процессов обработки. В компании PTSMAKE мы обнаружили, что настройка расточного станка может занимать в 1,5-3 раза больше времени, чем стандартные фрезерные или токарные операции, из-за:

- Требования к точности выравнивания

- Измерения смещения длины инструмента

- Процедуры проверки биения

- Тестовые разрезы и верификация

Это дополнительное время на установку напрямую ведет к увеличению затрат, поскольку время работы станка и оператора должно быть учтено еще до того, как будет вырезана первая стружка.

Возможности экономии при расточных работах

Несмотря на более высокие первоначальные затраты, расточные операции при правильной реализации могут помочь снизить общие производственные расходы:

Улучшение допусков и уменьшение количества брака

Прецизионное растачивание позволяет достичь допусков ±0,0005" (0,0127 мм), что значительно снижает количество брака для критически важных компонентов. На нашем производстве применение прецизионного растачивания вместо сверления и развертывания позволило снизить количество брака на 15-25% для сложных гидравлических компонентов.

Устранение второстепенных операций

Достижение точных размеров и превосходной чистоты поверхности за один установ позволяет отказаться от дорогостоящих дополнительных операций:

| Операция | Типичная стоимость | Можно ли устранить скуку? |

|---|---|---|

| Хонингование | $25-75 за деталь | Часто да |

| Шлифование | $35-100 за деталь | Часто |

| Ручная отделка | $20-60 в час | Обычно |

| Дополнительные установки | $50-200 за установку | Почти всегда |

При производстве 1000 деталей устранение всего одной вторичной операции стоимостью $30 на деталь дает экономию в $30 000, что зачастую с лихвой компенсирует более высокие затраты на расточку.

Стратегии продления срока службы инструментов

Я внедрил в PTSMAKE несколько стратегий для увеличения срока службы расточного инструмента и снижения затрат:

- Использование модульных расточных систем, позволяющих быстро менять вставки вместо полной замены инструмента

- Применение надлежащих параметров резки на основе данных по конкретному материалу, а не общих рекомендаций

- Использование соответствующих методов подачи охлаждающей жидкости для увеличения срока службы инструмента 30-50%

- Разработка стратегий траектории инструмента, равномерно распределяющих износ по режущим кромкам

Эти подходы неизменно приводят к снижению затрат на оснастку 25-40% для наших расточных операций.

Баланс между точностью и стоимостью при планировании производства

При планировании производства, включающего расточные операции, я рекомендую рассмотреть эти подходы к оптимизации затрат:

- Оцените, действительно ли все расточенные детали требуют высокой точности, поскольку ослабление некритичных допусков может значительно снизить затраты

- Продумайте конструкцию деталей, чтобы свести к минимуму количество необходимых расточных операций

- Группируйте одинаковые операции растачивания для нескольких деталей, чтобы снизить затраты на наладку.

- Проанализируйте, могут ли альтернативные процессы, такие как развертывание, быть достаточными для некоторых применений

- Определите, могут ли современные высокоточные фрезерные станки с ЧПУ выполнять расточные операции надлежащим образом, не требуя специализированного расточного оборудования

Тщательно проанализировав эти факторы для каждой партии продукции, вы часто можете снизить затраты на расточку на 15-30% без ущерба для качества деталей.

Уравнение долгосрочных затрат на прецизионное растачивание

Несмотря на то, что непосредственные затраты на буровые работы кажутся более высокими, долгосрочная выгода часто перевешивает эти расходы:

- Компоненты с прецизионной расточкой обычно имеют более длительный срок службы 20-40%

- Время сборки может быть сокращено на 15-25%, если компоненты имеют точные скучные характеристики

- При использовании правильно подобранных компонентов значительно снижается количество гарантийных рекламаций и отказов в работе.

В одном из автомобильных приложений, которое мы обрабатывали на PTSMAKE, повышение точности расточки увеличило производственные затраты на $12 на деталь, но сократило количество гарантийных претензий более чем на $45 на отгруженную единицу, что представляет собой значительную чистую экономию для нашего клиента.

Как лучше всего поддерживать точность расточного станка?

Вы когда-нибудь сталкивались с проблемой, когда расточные станки производят детали, не соответствующие заданным параметрам, несмотря на все ваши усилия по настройке? Приходилось ли вам сталкиваться с разочарованием от многократной перекалибровки расточного оборудования, наблюдая, как срываются сроки производства, а точность продолжает снижаться?

Для поддержания точности расточного станка требуется постоянная калибровка, правильная терморегуляция, регулярный осмотр изнашиваемых компонентов, контроль вибрации и выполнение надежных графиков профилактического обслуживания. Эти методы обеспечивают стабильность размеров и продлевают срок службы оборудования при сохранении качества продукции.

Понимание важнейших факторов, влияющих на точность расточного станка

Когда речь идет о точном производстве, расточные станки необходимы для создания точных внутренних деталей. За годы работы с клиентами-производителями я убедился, что поддержание точности расточного станка - это не просто периодическое обслуживание, а понимание взаимосвязанных факторов, влияющих на производительность.

Точность расточных операций зависит от взаимодействия множества переменных. Перепады температуры, механический износ, вибрация и даже работа оператора - все это играет решающую роль. В компании PTSMAKE мы разработали системы, позволяющие методично устранять каждый из этих факторов, а не лечить симптомы по мере их появления.

Управление тепловой стабильностью

Температурные колебания - одна из самых серьезных проблем, мешающих точности расточки. Металл расширяется и сжимается при изменении температуры, влияя как на конструкцию станка, так и на заготовку.

Для поддержания термостабильности:

- Дайте достаточное время на разогрев перед точными операциями

- Контролируйте температуру окружающей среды в зоне обработки

- Установка систем термокомпенсации на критически важные машины

- Используйте системы охлаждения с регулируемой температурой

- Планируйте точные работы в периоды стабильной температуры в цехе

Даже изменение температуры на 1°C может вызвать отклонения размеров на несколько микрон при больших расточных операциях. Именно поэтому мы инвестировали в производственные помещения с климат-контролем для самых точных расточных операций на PTSMAKE.

Мониторинг износа и замена компонентов

Биение шпинделя9 и износ подшипников значительно влияют на точность расточки. Создание системы мониторинга помогает выявить проблемы до того, как они повлияют на качество продукции.

Ключевые компоненты для мониторинга включают:

- Подшипники шпинделя

- Направляющие и направляющие

- Шариковые винты и приводные системы

- Держатели инструментов и расточные линейки

- Зажимные механизмы

Я рекомендую внедрить систему отслеживания изнашиваемых компонентов, которая позволяет прогнозировать необходимость замены на основе часов эксплуатации, а не ждать отказа. Такой подход позволил нам сократить незапланированные простои почти на 35% при выполнении операций точного растачивания.

Лучшие практики калибровки и измерений

Регулярная калибровка очень важна, но для ее эффективности она должна выполняться правильно. Вот что работает лучше всего:

График и методы калибровки

Для поддержания точной калибровки требуются как обычные, так и основанные на условиях подходы:

| Тип калибровки | Частота | Необходимые инструменты | Примечания |

|---|---|---|---|

| Геометрическая точность | Ежемесячно | Прецизионные уровни, циферблатные индикаторы | Проверьте квадратность, параллельность |

| Точность позиционирования | Ежеквартально | Лазерные интерферометры | Проверка позиционирования X, Y, Z |

| Проверка теплового дрейфа | Еженедельник | Датчики температуры, тестовые разрезы | Измерения в различных условиях |

| Анализ шпинделя | Раз в полгода | Оборудование для динамической балансировки | Испытание на различных скоростях |

Частота должна быть увеличена для станков, работающих с деталями с жесткими допусками. В компании PTSMAKE мы чаще проводим калибровочные проверки 30% на расточных станках, предназначенных для аэрокосмических компонентов, по сравнению с теми, которые используются для общепромышленного применения.

Системы измерения и обратная связь

Современные расточные станки получают огромную пользу от интегрированных измерительных систем:

- Измерения в процессе обработки для проверки размеров во время обработки

- Измерения после процесса с немедленной обратной связью с системой управления

- Статистический контроль процессов для выявления отклонений до превышения допустимых пределов

- Цифровые двойники, которые сравнивают фактическую производительность с ожидаемыми результатами

Внедрение систем обратной связи с замкнутым циклом позволило нам добиться допусков в пределах ±0,005 мм на операциях глубокого растачивания.

Контроль вибраций и структурная целостность

На вибрацию часто не обращают внимания, но она может существенно снизить точность расточки. Эффективное управление вибрацией включает в себя:

- Использование виброгасящих расточных штанг для глубоких отверстий

- Обеспечение надлежащей изоляции фундамента для прецизионных расточных станков

- Регулярные проверки установки и выравнивания машины

- Оптимизация параметров резания для минимизации биения

- Использование сбалансированных инструментальных сборок

В компании PTSMAKE мы обнаружили, что анализ вибрации позволяет выявить потенциальные проблемы за несколько недель до того, как они станут заметны в готовых деталях. Этот прогностический подход занял центральное место в нашей стратегии технического обслуживания.

Планирование профилактического обслуживания

Для обеспечения стабильной точности необходима структурированная программа профилактического обслуживания:

Ежедневные проверки операторов

Обучите операторов проводить быстрые ежедневные проверки:

- Уровень и состояние охлаждающей жидкости

- Системы смазки

- Визуальный контроль стружки и состояния инструмента

- Базовая проверка точности с помощью простых тестовых разрезов

Комплексные интервалы технического обслуживания

Разработайте многоуровневый график технического обслуживания:

- Еженедельно: Проверка системы смазки, проверка стеклоочистителей, фильтрация охлаждающей жидкости

- Ежемесячно: Проверка геометрической точности, проверка люфтов

- Ежеквартально: Полная проверка центровки, проверка электрических систем

- Ежегодно: Полное восстановление критических компонентов, обновление системы управления

Применение такого структурированного подхода на PTSMAKE позволило увеличить срок службы наших расточных станков примерно на 30% при сохранении исходных характеристик точности.

Управление точностью на основе данных

Современное производство требует использования данных для поддержания точности:

- Внедрение систем мониторинга оборудования, отслеживающих показатели производительности

- Анализ тенденций в данных о точности для прогнозирования потребностей в техническом обслуживании

- Документируйте все результаты калибровки в центральной базе данных

- Используйте статистический анализ для выявления закономерностей в точности дрейфа.

- Соотнесите факторы окружающей среды с изменениями производительности

Такой подход, основанный на данных, превращает техническое обслуживание из реактивного в предиктивное, обеспечивая постоянное соблюдение спецификаций при выполнении скучных операций.

Как оптимизировать параметры расточки для различных по твердости материалов?

Вы когда-нибудь сталкивались с проблемой неожиданных следов от расточки или плохой шероховатости поверхности после расточки? А может быть, вы сломали дорогостоящую оснастку из-за того, что параметры расточки были не совсем подходящими для заготовки из закаленной стали? Твердость материала может сделать или сломать ваш процесс обработки - в буквальном смысле.

Оптимизация параметров расточки для различных по твердости материалов предполагает регулировку скорости резания, подачи, глубины резания и выбор инструмента в зависимости от твердости заготовки. Более мягкие материалы допускают более высокую скорость и подачу, в то время как твердые материалы требуют более медленных параметров, жестких настроек и более прочного режущего инструмента.

Понимание взаимосвязи между твердостью материала и параметрами расточки

Твердость материала существенно влияет на то, как мы подходим к расточным операциям. Твердость - обычно измеряемая по шкалам Роквелла, Бринелля или Виккерса - указывает на устойчивость материала к деформации и напрямую влияет на силу резания, необходимую при обработке.

За время работы в PTSMAKE я понял, что обработка всех материалов с одинаковыми параметрами расточки приводит к дорогостоящим ошибкам. Набор параметров, который прекрасно работает на алюминии, скорее всего, катастрофически не сработает на закаленной инструментальной стали. Эта зависимость также не является линейной; с увеличением твердости необходимые регулировки параметров не следуют простой пропорциональной схеме.

Основные параметры расточки, на которые влияет твердость материала

При адаптации расточных операций к различным уровням твердости материала необходимо учитывать четыре основных параметра:

- Скорость резания (Vc): Скорость, с которой режущая кромка движется к заготовке

- Скорость подачи (f): Расстояние, на которое продвигается инструмент за один оборот

- Глубина среза (ап): Насколько глубоко инструмент проникает в материал

- Выбор инструмента: Включая геометрию, покрытие и материал

Эти параметры требуют тщательного калибровка10 в зависимости от того, что вы сверлите - мягкий алюминий или закаленную сталь.

Оптимизация параметров для мягких материалов (< 200 HB)

Мягкие материалы, такие как алюминий, латунь и мягкая сталь, допускают более агрессивные параметры расточки. Вот как я работаю с этими материалами:

Скорость и подача

Для более мягких материалов я обычно использую:

- Высокая скорость резки (300-1000 м/мин для алюминия)

- Увеличенная скорость подачи (0,1-0,3 мм/об)

- Большая глубина пропила (в некоторых случаях до 5 мм)

Такой подход позволяет добиться максимальной скорости съема материала при сохранении приемлемого срока службы инструмента и качества обработки поверхности.

Выбор инструмента для мягких материалов

При сверлении мягких материалов я рекомендую:

| Материал инструмента | Покрытие | Подготовка кромки | Приложение |

|---|---|---|---|

| HSS | Без покрытия/TiN | Sharp | Общего назначения, алюминий |

| Твердый сплав | TiAlN | Легкая точилка | Сталь, увеличение производства |

| PCD | Без покрытия | Sharp | Цветные металлы, большой объем |

Ключевым моментом является использование острых режущих кромок с положительным углом наклона для снижения силы резания и тепловыделения. В отличие от более твердых материалов, отвод стружки приобретает особое значение, так как стружка обычно длинная и жилистая.

Оптимизация параметров для материалов средней твердости (200-400 HB)

Материалы средней твердости представляют собой переходную зону, где выбор параметров становится все более критичным. В эту категорию попадают такие материалы, как предварительно закаленные формовочные и легированные стали.

Регулировка скорости и подачи

Для этих материалов я нахожу такой баланс оптимальным:

- Умеренные скорости резки (100-250 м/мин)

- Средние скорости подачи (0,05-0,15 мм/об)

- Уменьшенная глубина реза (0,5-2 мм)

Цель здесь - сбалансировать производительность и износ инструмента. В своих проектах я обнаружил, что слишком резкое увеличение скорости или подачи в этом диапазоне твердости приводит к быстрому износу инструмента.

Особенности инструмента для материалов средней твердости

Моя стратегия выбора инструмента существенно меняется:

| Материал инструмента | Покрытие | Подготовка кромки | Приложение |

|---|---|---|---|

| Твердый сплав | AlTiN/TiCN | Средний точильный камень | Общее назначение |

| Кермет | TiN | Легкая точилка | Финишные проходы |

| CBN | Без покрытия | Средний точильный камень | Закаленные секции |

Подготовка кромки становится все более важной по мере увеличения твердости материала. Правильно заточенная кромка будет лучше сопротивляться сколам, чем острая кромка при работе с этими материалами.

Стратегии растачивания твердых материалов (> 400 HB)

Закаленные стали, инструментальные стали и закаленные суперсплавы представляют наибольшую сложность. В компании PTSMAKE мы часто обрабатываем эти материалы для аэрокосмической и автомобильной промышленности.

Консервативный выбор параметров

Для твердых материалов я строго придерживаюсь:

- Низкие скорости резания (30-100 м/мин)

- Уменьшенная скорость подачи (0,02-0,07 мм/об)

- Минимальная глубина разреза (0,1-0,5 мм)

- Повышенная жесткость всей установки

Срок службы инструмента становится ограничивающим фактором, поэтому приоритет стабильных, консервативных параметров приносит дивиденды в виде стабильности и общей стоимости обработки.

Требования к специализированной оснастке

Для расточки твердых материалов требуется специализированный инструмент:

| Материал инструмента | Покрытие | Подготовка кромки | Приложение |

|---|---|---|---|

| Твердый сплав | Многослойный AlTiCrN | Сильная заточка | Черновая обработка |

| CBN | Специализированный сайт | Скошенный край | Полуфабрикаты |

| Керамика | SiAlON | T-land | Высокоскоростная отделка |

Геометрия пластин обычно имеет отрицательные углы наклона для обеспечения прочности, а держатели инструмента должны обеспечивать максимальную жесткость, чтобы минимизировать вибрацию и прогиб.

Практическое применение: Расчет параметров расточки

При определении параметров для различных уровней твердости материала я использую следующую практическую формулу:

Vc = Vc₀ × (Hₘₐₓ ÷ Hₐ)^n

Где:

- Vc = скорректированная скорость резания

- Vc₀ = базовая скорость резания для исходного материала

- Hₘₐₓ = эталонная твердость

- Hₐ = фактическая твердость материала

- n = экспонента для конкретного материала (обычно 0,3-0,7)

Эта формула представляет собой научную отправную точку, но я всегда вношу реальные коррективы, исходя из фактического поведения обработки.

Стратегии мониторинга и корректировки

Для успешного выполнения расточных работ при различном уровне твердости требуется постоянный контроль и корректировка. Я ищу:

- Образование и цвет сколов

- Характер износа инструмента

- Качество обработки поверхности

- Звуковая обратная связь в процессе резки

Эти индикаторы часто показывают, требуется ли точная настройка параметров до того, как произойдет катастрофический отказ. Например, синие стружки указывают на чрезмерный нагрев, что предполагает немедленное снижение скорости резания.

Тематическое исследование: Адаптивное растачивание для материалов с переменной твердостью

В недавнем проекте PTSMAKE мы столкнулись со сложной деталью с закаленными участками (58-62 HRC), окружающими более мягкую сердцевину (25-30 HRC). Вместо того чтобы идти на компромисс с одним набором параметров, мы разработали подход с переменными параметрами, который регулировал скорость и подачу в зависимости от конкретной обрабатываемой зоны. Результатом стало сокращение времени цикла 43% и увеличение срока службы инструмента по сравнению с традиционными подходами.

Узнайте, как отклонение инструмента влияет на точность и как свести его к минимуму в ваших проектах. ↩

Узнайте, как этот важнейший параметр расточного станка обеспечивает высокое качество деталей. ↩

Узнайте, как правильное управление биением может повысить качество деталей и снизить затраты. ↩

Нажмите, чтобы узнать о спецификациях допусков для ваших критически важных компонентов. ↩

Нажмите для получения подробной информации о соотношении длины и диаметра при растачивании. ↩

Узнайте о структуре материалов, влияющей на производительность обработки. ↩

Нажмите, чтобы узнать больше о методах измерения цилиндричности для точного растачивания. ↩

Узнайте о специализированном расточном оборудовании, которое может сократить ваши расходы на обработку 30%. ↩

Нажмите, чтобы узнать о передовых методах измерения шпинделя для критических расточных операций. ↩

Настройка параметров станка в режиме реального времени в зависимости от свойств материала и условий резания. ↩