Вы когда-нибудь пытались найти идеальный металл для своих прецизионных компонентов? Многие инженеры тратят драгоценное время и ресурсы на тестирование материалов, которые в итоге не обеспечивают нужного баланса обрабатываемости, долговечности и экономической эффективности. Поиски идеального металлического решения могут быть утомительными и дорогостоящими.

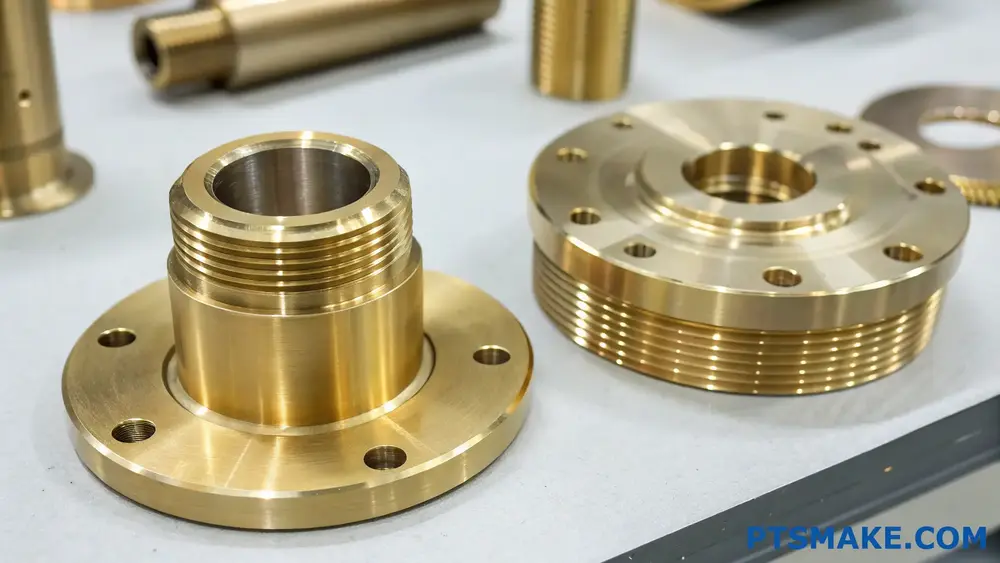

Обработка латуни - это производственный процесс, в ходе которого латунные сплавы превращаются в точные детали с помощью станков с ЧПУ или традиционных методов. Эта технология позволяет использовать отличную обрабатываемость, коррозионную стойкость и эстетическую привлекательность латуни для создания деталей для сантехнических, электрических, декоративных и промышленных применений.

За время работы в PTSMAKE я работал со многими материалами, но латунь остается одним из моих любимых материалов для точной обработки. Уникальное сочетание свойств позволяет использовать ее в самых разных областях, от декоративных светильников до важнейших промышленных компонентов. Если вы рассматриваете латунь для своего следующего проекта, понимание ее свойств и особенностей обработки поможет вам добиться исключительных результатов. Давайте узнаем, что делает обработку латуни особенной.

Какова степень обрабатываемости латуни?

Вы когда-нибудь сталкивались с проблемой выбора подходящего материала для своего проекта по механической обработке? Поиск идеального баланса между стоимостью, производительностью и простотой изготовления может быть невероятно сложным. Приходится тратить часы на изучение различных металлов, чтобы в итоге получить детали, которые либо стоят слишком дорого, либо не соответствуют вашим стандартам качества.

Показатель обрабатываемости латуни обычно колеблется от 80 до 100, а у некоторых сплавов достигает 300 по шкале обрабатываемости, где 100 - это базовый показатель для свободно режущей стали. Этот превосходный показатель делает латунь одним из самых удобных для обработки металлов, доступных для производственных операций.

Понятие о показателях обрабатываемости латуни

Система рейтинга обрабатываемости предоставляет производителям стандартный способ сравнения легкости обработки различных материалов. Для латуни этот рейтинг особенно впечатляет по сравнению с другими широко используемыми металлами. В качестве базового уровня в системе используется сталь B1112 (сталь свободной резки) с рейтингом 100. Материалы, которые легче поддаются обработке, оцениваются выше 100 баллов, а те, которые сложнее, - ниже.

Латунные сплавы обычно получают 80-100 баллов по этой шкале, а некоторые латунные сплавы для свободной резки достигают 300 баллов. Именно поэтому многие из нас в обрабатывающей промышленности считают латунь одним из самых удобных для обработки металлов.

Факторы, влияющие на обрабатываемость латуни

Отличная обрабатываемость латуни обусловлена несколькими факторами:

Содержание цинка: Как правило, чем выше содержание цинка в латуни, тем лучше ее обрабатываемость. Именно поэтому сплавы типа С360 (латунь свободной резки) с содержанием цинка около 35% так хорошо обрабатываются.

Ведущий контент: Традиционно в латунь добавляют свинец для улучшения обрабатываемости. Свинец действует как измельчитель стружки1 во время обработки, предотвращая образование длинной стружки, которая может запутаться в станках.

Состав сплава: Различные латунные сплавы имеют разный состав, который влияет на их обрабатываемость:

| Латунный сплав | Рейтинг обрабатываемости | Основные характеристики |

|---|---|---|

| C360 (свободный покрой) | 100-300 | Содержит свинец, отлично образует стружку |

| C260 (картридж из латуни) | 80-90 | 70% медь, 30% цинк, хорошее общее назначение |

| C330 (красная латунь) | 70-80 | Повышенное содержание меди, немного сложнее обрабатывать |

| C385 (архитектурная бронза) | 90-100 | Хороший баланс обрабатываемости и прочности |

- Микроструктура: Кристаллическая структура латуни влияет на то, как она реагирует на режущий инструмент. Латунные сплавы с альфа-бета-фазой обычно обрабатываются лучше, чем однофазные сплавы.

Сравнение обрабатываемости латуни с другими металлами

При выборе материалов для проектов по механической обработке очень важно понимать, как латунь сопоставляется с альтернативными материалами. За 15 с лишним лет работы в компании PTSMAKE я работал практически со всеми металлами, поддающимися обработке, и латунь неизменно выделяется своими технологическими характеристиками.

Сравнительная таблица обрабатываемости

| Металл | Относительная степень обрабатываемости | Износ инструмента | Качество отделки поверхности |

|---|---|---|---|

| Латунь (C360) | 100-300 | Низкий | Превосходно |

| Алюминий 6061 | 150-180 | Низкий | Очень хорошо |

| Сталь со свободным резом | 100 (базовый уровень) | Умеренный | Хорошо |

| Нержавеющая сталь 304 | 45-50 | Высокий | Умеренный |

| Титановые сплавы | 15-20 | Очень высокий | Ярмарка |

Это сравнение подчеркивает, почему латунь часто предпочитают использовать для изготовления сложных деталей или крупносерийного производства. Сочетание хорошей обрабатываемости и достойных механических свойств делает ее идеальной для многих применений.

Практическое применение обрабатываемости латуни

Отличная обрабатываемость латуни дает несколько практических преимуществ в производстве:

Снижение производственных затрат

Превосходная обрабатываемость латуни напрямую влияет на итоговый результат. При обработке латуни на PTSMAKE мы обычно видим:

- 30-40% Более высокая скорость резки по сравнению со сталью

- Увеличенный срок службы инструмента (часто в 2-3 раза дольше, чем при резке нержавеющей стали)

- Снижение потребности в охлаждающих жидкостях при выполнении многих операций

- Меньше бракованных деталей благодаря лучшей стабильности размеров

Эти факторы в совокупности делают производство латунных деталей более экономичным, особенно в средних и больших объемах.

Идеальные области применения обработки латуни

Благодаря своей превосходной обрабатываемости латунь особенно хорошо подходит для:

- Компоненты со сложной геометрией: Простота обработки позволяет создавать сложные детали

- Прецизионные детали: Хорошая стабильность размеров и превосходная обработка поверхности

- Крупносерийное производство: Меньший износ инструмента означает более стабильную производительность

- Сантехнические приспособления: Коррозионная стойкость в сочетании с легкостью обработки

- Электрические компоненты: Хорошая проводимость и отличная формуемость

По моему опыту работы в компании PTSMAKE, мы считаем латунь особенно ценной для клиентов из сантехнической, электронной и декоративной фурнитуры, где эти свойства идеально сочетаются с требованиями к продукции.

Максимизация обрабатываемости латуни в производстве

Чтобы получить максимальную отдачу от превосходной обрабатываемости латуни, я рекомендую воспользоваться следующими рекомендациями:

- Оптимизация параметров резки: Используйте более высокую скорость резки, чем для стали (обычно в 2-3 раза быстрее).

- Выберите подходящую оснастку: Лучше всего работают острые инструменты с положительным углом наклона.

- Рассмотрите возможность сухой обработки: Многие латунные сплавы можно обрабатывать без охлаждающей жидкости

- План управления чипами: Несмотря на хорошее образование стружки, необходимо иметь системы для обработки объема стружки, образующейся при высоких скоростях резания

Реализуя эти стратегии на наших системах ЧПУ в PTSMAKE, мы неизменно добиваемся превосходных результатов при изготовлении латунных деталей, обеспечивая баланс между качеством и эффективностью производства.

Сравнение производительности обработки: Латунь и бронза

Вы когда-нибудь заглядывали в спецификации материалов, размышляя, что выбрать для прецизионных деталей - латунь или бронзу? Этот момент нерешительности может дорого обойтись, особенно когда сроки поджимают, а ваш выбор может повлиять на обрабатываемость, стойкость инструмента и качество конечной детали.

При сравнении характеристик обработки латунь, как правило, лучше бронзы для большинства операций обработки благодаря лучшей обрабатываемости, меньшему износу инструмента и отличному образованию стружки. Однако бронза может быть предпочтительнее, если более высокая прочность, коррозионная стойкость или специфические требования к применению перевешивают опасения по поводу обрабатываемости.

Ключевые факторы, влияющие на производительность обработки

При оценке латуни и бронзы для обработки я обнаружил, что несколько критических факторов определяют, какой материал лучше работает в конкретных условиях. Оба материала имеют отличительные характеристики, которые влияют на их поведение во время операций резания.

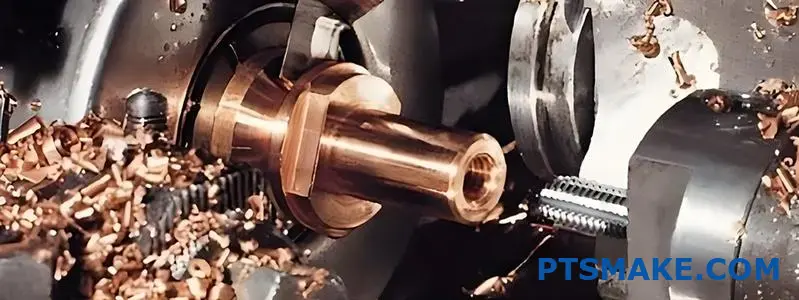

Формирование и контроль стружки

Образование стружки - один из наиболее показательных индикаторов обрабатываемости. По моему опыту работы с различными сплавами при PTSMAKE, латунь обычно дает короткую, ломаную стружку, которая легко удаляется из зоны резания. Эта особенность особенно заметна для свободно режущих латунных сплавов типа С360, содержащих свинец.

Бронза, особенно оловянистая, склонна к образованию более длинной и плотной стружки, которая может обхватывать инструмент или заготовку. Это требует частого вмешательства оператора и может привести к проблемам с качеством обработки поверхности. Сайт морфология микросхем2 В разных бронзовых сплавах значительно различаются, причем алюминиевые бронзы обычно дают более качественную стружку, чем фосфорные.

Износ инструмента и силы резания

Срок службы инструмента - основной фактор стоимости при любой обработке. Вот что я заметил по поводу износа инструмента:

| Материал | Скорость изнашивания инструмента | Силы резания | Рекомендуемая скорость резки |

|---|---|---|---|

| Латунь | От низкого до среднего | Низкий | 300-600 SFM |

| Бронза | От среднего до высокого | От среднего до высокого | 200-400 SFM |

Латунные сплавы, особенно с содержанием свинца, обеспечивают отличную смазку на границе инструмент-заготовка, снижая трение и тепловыделение. Это приводит к увеличению срока службы инструмента и возможности работы на более высоких скоростях резания.

Бронза, обладая более высокой твердостью и прочностью, создает большие силы резания и выделяет больше тепла при обработке. Это ускоряет износ инструмента, особенно при обработке сплавов фосфористой или кремнистой бронзы. Я видел, что при обработке латуни режущие инструменты служат на 30-50% дольше, чем при обработке бронзы в аналогичных условиях.

Возможности обработки поверхности

Отделка поверхности - еще одна область, в которой эти материалы значительно отличаются друг от друга:

Сравнение качества обработки поверхности

Достижимая шероховатость поверхности деталей из латуни обычно превосходит бронзу. Латунь обрабатывается с плавным резанием, что позволяет получить отличную поверхность даже при высоких скоростях резания. В компании PTSMAKE мы регулярно добиваемся зеркальной чистоты латунных деталей с минимальными вторичными операциями.

Бронза, особенно кремнистая и алюминиевая, может быть более сложной. Повышенная твердость материала и его склонность к закалке в процессе обработки могут привести к образованию на режущих инструментах наростов, что ухудшает качество поверхности. Чтобы добиться сопоставимого качества поверхности бронзовых деталей, нам часто приходится:

- Снижение скорости резки

- Использовать более жесткую оснастку

- Выбор специализированных геометрий инструментов

- Используйте более агрессивные стратегии использования охлаждающей жидкости

Стабильность и точность размеров

Когда требуются жесткие допуски, стабильность размеров становится критически важной. Латунь обеспечивает отличную стабильность размеров при механической обработке благодаря:

- Меньшие усилия при обработке, что приводит к меньшему отклонению

- Минимальное тепловое расширение при резке

- Снижение склонности к затвердеванию

Бронзовые детали могут испытывать более значительные колебания размеров, особенно сложные детали с тонкими стенками или элементами. Более высокие силы резания могут вызвать отклонение заготовки, а больший коэффициент теплового расширения материала приводит к большим изменениям размеров при нагреве детали во время обработки.

Учет затрат при выборе материала

Хотя производительность обработки имеет решающее значение, факторы стоимости существенно влияют на выбор материала:

Затраты на материалы и обработку

Для крупносерийного производства в уравнение общих затрат необходимо включить:

| Фактор стоимости | Латунь | Бронза |

|---|---|---|

| Стоимость сырья | От среднего до высокого | От высокого до очень высокого |

| Время обработки | Нижний | Выше |

| Расход инструмента | Нижний | Выше |

| Количество лома | Нижний | Выше |

Хотя стоимость базового материала латуни выше, чем у некоторых альтернативных материалов, например алюминия, ее превосходная обрабатываемость часто приводит к снижению общей стоимости деталей с учетом всех факторов. Бронза, особенно специальные сплавы, такие как алюминиевая или кремниевая бронза, стоит дороже и обычно требует больше времени на обработку, что приводит к увеличению общих производственных затрат.

Соображения, касающиеся конкретного приложения

Несмотря на преимущества латуни в обработке, существуют специфические области применения, где бронза остается предпочтительным выбором, несмотря на трудности обработки:

Когда обработка бронзы имеет смысл

Бронза отлично подходит для применения в условиях, требующих:

- Исключительная износостойкость (опорные поверхности)

- Превосходная коррозионная стойкость в морской среде

- Более высокие рабочие температуры

- Повышенная механическая прочность

В таких случаях эксплуатационные преимущества перевешивают трудности обработки. Например, в компонентах морских гребных винтов, которые мы производим на заводе PTSMAKE, марганцевая бронза используется, несмотря на трудности обработки, поскольку ее устойчивость к коррозии в соленой воде имеет первостепенное значение.

Факторы, влияющие на чистоту поверхности латуни

Приходилось ли вам тратить часы на обработку красивых латунных деталей, но в итоге качество поверхности оставляло желать лучшего? Или пытались добиться зеркальной отделки, которая делает латунь по-настоящему привлекательной в вашем конечном продукте?

Получение качественной поверхности латуни зависит от нескольких важнейших факторов, включая скорость резания, скорость подачи, выбор инструмента и методы последующей обработки. При правильном управлении этими элементами можно получить гладкие, блестящие латунные поверхности, требующие минимального количества дополнительных операций.

Выбор инструмента и материала

Выбор правильных инструментов - это, пожалуй, самый важный фактор, влияющий на качество обработки латунной поверхности. По опыту работы в PTSMAKE я убедился, что материал инструмента, геометрия и состояние играют решающую роль в достижении идеального качества обработки латуни.

Инструментальные материалы для обработки латуни

Для обработки латуни не все режущие инструменты одинаковы. Идеальный материал инструмента зависит от конкретной задачи:

| Материал инструмента | Преимущества для латуни | Лучшие приложения |

|---|---|---|

| Высокоскоростная сталь (HSS) | Хорошо держит кромку, экономичен | Малосерийное производство, ручные операции |

| Твердый сплав | Отличная твердость, увеличенный срок службы инструмента | Крупносерийное производство, обработка на станках с ЧПУ |

| с алмазным покрытием | Превосходная обработка, увеличенный срок службы инструмента | Высокоточные детали, декоративные элементы |

Я обычно рекомендую твердосплавные инструменты для большинства операций по обработке латуни, поскольку они обеспечивают превосходный баланс между производительностью и стоимостью. Исключительная твердость твердого сплава предотвращает застроенный край3 образование, которое часто возникает при обработке латуни более мягкими инструментами.

Учет геометрии инструмента

Геометрия режущего инструмента существенно влияет на качество обработки поверхности:

- Угол наклона граблей: Для латуни лучше всего подходят положительные углы наклона в диапазоне 0-15°.

- Угол рельефа: 10-15° обеспечивает оптимальный клиренс

- Радиус носа: Больший радиус (0,4-0,8 мм) обычно обеспечивает более гладкую отделку.

Для получения сверхгладких поверхностей я часто использую инструменты с полированными режущими кромками. Эта, казалось бы, незначительная деталь значительно улучшает качество обработки, снижая трение и предотвращая налипание материала на инструмент.

Параметры резки

Контроль параметров резки необходим для получения превосходной латунной поверхности. Давайте рассмотрим ключевые переменные:

Скорость резки

Латунь позволяет значительно увеличить скорость резки по сравнению со многими другими металлами. Я обычно рекомендую:

- Для черновой обработки: 300-600 SFM (футов поверхности в минуту)

- Для отделки: 600-1,000 SFM

Более высокие скорости фактически способствуют улучшению качества обработки поверхности за счет снижения сил резания и теплообразования. В компании PTSMAKE мы иногда используем еще более высокие скорости на нашем передовом оборудовании с ЧПУ, когда предъявляем исключительные требования к чистоте обработки.

Скорость подачи

Скорость подачи напрямую влияет на текстуру поверхности и должна регулироваться в зависимости от желаемого качества обработки:

- Для более грубой обработки: 0,005-0,010 дюймов на оборот

- Для средней отделки: 0,002-0,004 дюйма на оборот

- Для тонкой отделки: 0,0005-0,001 дюйма на оборот

Помните, что чрезмерно высокая скорость подачи создает более выраженные следы подачи, а чрезвычайно медленная подача может привести к закалке заготовки и истиранию инструмента.

Глубина среза

Глубина резания влияет на скорость съема материала, а также на качество обработки поверхности:

- Для черновой обработки: 0,040-0,120 дюймов

- Для полуфинишной обработки: 0,010-0,030 дюйма

- Для отделки: 0,002-0,010 дюйма

Легкие финишные проходы особенно эффективны для латуни, поскольку они минимизируют усилия резания и тепловыделение, которые могут ухудшить качество поверхности.

Стратегии использования охлаждающих и смазочных жидкостей

Правильное охлаждение и смазка - часто упускаемые из виду, но критически важные факторы в достижении превосходной финишной обработки латуни. Правильный подход зависит от конкретной операции обработки:

- Фрезерные работы: Водорастворимые охлаждающие жидкости в концентрации 6-8%

- Токарные работы: Легкое минеральное масло или специальная жидкость для резки латуни

- Буровые работы: Масла для резки с повышенной вязкостью для удаления стружки

Для высокоточных латунных деталей я обнаружил, что системы туманной смазки дают исключительные результаты, обеспечивая достаточное охлаждение без теплового удара, который может повлиять на точность размеров.

Техники постобработки

Даже при оптимальных параметрах обработки для достижения безупречной латунной поверхности часто требуется последующая обработка:

- Полировка: Использование все более мелких абразивов (начинайте с зернистости 400, заканчивайте зернистостью 2000+)

- Шлифовка: Со специальными латунными составами для зеркальных покрытий

- Кувыркание: Эффективна для небольших деталей, при этом среда выбирается для желаемой отделки

- Химическая обработка: Включая яркое погружение в кислотные растворы для придания однородного вида

В компании PTSMAKE мы разработали специальные последовательности постобработки латунных деталей, которые обеспечивают точные допуски размеров и исключительное эстетическое качество.

Тщательно контролируя эти факторы в процессе обработки, вы сможете постоянно добиваться превосходного качества поверхности латунных деталей. Главное - понять, как взаимодействуют эти переменные, и внести обоснованные коррективы в соответствии с вашими конкретными требованиями.

Что нужно для финишной обработки при сверлении латуни?

Приходилось ли вам сверлить латунь и обнаруживать на ее поверхности царапины и заусенцы? Или боролись со сверлами, которые зацепляются и рвутся, а не режут чисто? Эти проблемы с отделкой могут превратить потенциально красивый проект из латуни в удручающий беспорядок, требующий нескольких часов дополнительной работы.

Лучший подход к финишной обработке при сверлении латуни включает в себя работу на низких оборотах, правильное охлаждение, подложку, инструменты для удаления заусенцев и полировочные составы. Эти методы предотвращают такие распространенные проблемы, как заусенцы, царапины и термические повреждения, обеспечивая профессиональное качество результатов при минимальном объеме работ после сверления.

Понимание общих проблем отделки латуни

При сверлении латуни может возникнуть несколько проблем с отделкой, которые повлияют на качество вашей работы. Я обнаружил, что раннее распознавание этих проблем может сэкономить значительное время и разочарование.

Заусенцы и деформация поверхности

Латунь относительно мягкая по сравнению с другими металлами, поэтому она склонна к образованию заусенцев. Эти металлические выступы вокруг просверленных отверстий не только выглядят непрофессионально, но и могут мешать сборке и функционированию деталей. Деформация поверхности происходит, когда сверло выходит из материала, выталкивая металл наружу, а не разрезая его начисто.

Я рекомендую использовать подкладочный материал (например, деревянный лом), подкладываемый под латунную заготовку при выходе сверла. Эта простая техника обеспечивает поддержку, которая предотвращает выпячивание материала наружу и значительно уменьшает заусенцы на выходе.

Обесцвечивание, вызванное жарой

Латунь легко обесцвечивается при перегреве во время сверления, образуя непривлекательные темные или синеватые следы вокруг просверленных отверстий. Этот термохромная реакция4 возникает при трении между сверлом и металлом, когда выделяется избыточное тепло.

Чтобы предотвратить это, я всегда использую надлежащее охлаждение в процессе сверления. Использование режущей жидкости, специально предназначенной для латуни, или даже простой смеси воды и посудного мыла позволяет эффективно отводить тепло. Периодическое втягивание сверла во время сверления также позволяет отводить тепло и предотвращает его накопление.

Царапины и задиры на поверхности

Неправильный выбор сверла или техника работы с ним могут оставить видимые царапины и следы от сверления вокруг отверстия. Эти дефекты особенно заметны на полированных латунных поверхностях.

При работе с декоративными латунными изделиями в PTSMAKE мы используем исключительно острые сверла и работаем на соответствующей скорости. Торопливое высокоскоростное сверление почти всегда приводит к повреждению поверхности, что требует дополнительных отделочных работ.

Основные техники отделки для достижения профессиональных результатов

Подготовка поверхности перед сверлением

Состояние латуни перед сверлением существенно влияет на конечный результат. Я всегда рекомендую:

- Тщательная очистка поверхности от масел, грязи и окисления

- Точная разметка точек сверления с помощью центровочного пуансона для предотвращения блуждания сверла

- Нанесите тонкий слой смазочно-охлаждающей жидкости перед началом работы

Такая подготовка создает идеальные условия для чистого сверления и сводит к минимуму последующие отделочные работы.

Контролируемая скорость и давление сверления

Для оптимальной обработки латуни решающее значение имеют скорость вращения сверла и контроль давления:

| Толщина материала | Рекомендуемая скорость | Техника давления |

|---|---|---|

| Тонкая латунь (<1 мм) | 1,000-1,500 ОБ/МИН | Очень легкий, устойчивый |

| Средний (1-3 мм) | 750-1,000 ОБ/МИН | Умеренное, стабильное давление |

| Толстая латунь (>3 мм) | 500-750 ОБ/МИН | Твердый, но контролируемый |

Я обнаружил, что многие мастера сверлят латунь слишком быстро. В отличие от других металлов, медленные обороты на самом деле дают лучшие результаты при работе с латунью. Материал режется чище и меньше нагревается, если не торопить процесс.

Методы снятия заусенцев после сверления

После сверления правильная техника снятия заусенцев позволяет получить профессиональную отделку:

- Инструмент для зенковки - создает чистую, слегка скошенную кромку

- Инструмент для снятия заусенцев - удаляет небольшие заусенцы, не повреждая окружающую поверхность

- Мелкозернистая наждачная бумага (320 грит или выше) - мягко сгладит все оставшиеся шероховатости

- Латунная щетка - восстанавливает текстуру поверхности без царапин

Эти методы особенно важны для видимых компонентов или деталей, которые должны точно подходить к другим.

Усовершенствованная отделка декоративной латуни

Для проектов, в которых внешний вид имеет первостепенное значение, дополнительные этапы отделки могут сделать вашу работу более совершенной:

Методы полировки

После успешного сверления и удаления заусенцев полировка возвращает латуни ее полный блеск:

- Прогрессивная полировка - начните со средних составов и переходите к более мелким.

- Шлифовальный круг - создает глянцевые покрытия при использовании соответствующих составов

- Ручная полировка - позволяет точно контролировать детализацию участков вокруг отверстий.

В компании PTSMAKE мы отточили наши методы полировки латуни за годы производства прецизионных компонентов для клиентов в отраслях, где важны и функциональность, и внешний вид.

Защитные покрытия

Для сохранения красоты свежеотделанной латуни:

- Прозрачный лак-спрей - создает невидимый защитный барьер

- Микрокристаллический воск - обеспечивает защиту с более естественным видом

- Герметики для металла - обеспечивают промышленную защиту функциональных компонентов

Эти защитные меры предотвращают потускнение и сохраняют тщательно выполненную отделку на долгие годы.

Устранение распространенных проблем при финишной обработке

Даже при правильной технике могут возникнуть проблемы с отделкой. Вот решения распространенных проблем:

- Для стойких заусенцев: Попробуйте использовать другой угол наклона сверла или используйте специализированное сверло для удаления заусенцев

- При обесцвечивании: Еще больше снизьте скорость и увеличьте количество охлаждающей жидкости

- Для неровных отверстий: Используйте направляющие или приспособления для сверлильного пресса, чтобы обеспечить идеальное выравнивание

Эти корректировки позволяют превратить проблемные результаты в профессиональную отделку с минимальными дополнительными затратами.

Контроль качества при обработке латуни: Обеспечение точности и совершенства?

Приходилось ли вам получать партию латунных деталей с несоответствующим качеством или размерами? Или, возможно, вам приходилось сталкиваться с проблемой соблюдения точных допусков при изготовлении нескольких партий? Проблемы с контролем качества могут превратить то, что должно быть простым проектом по обработке латуни, в досадный и дорогостоящий опыт.

Контроль качества при обработке латуни требует систематических протоколов контроля, современных измерительных инструментов и последовательной документации. Внедряя статистический контроль процессов, регулярную калибровку оборудования и надлежащее обучение операторов, производители могут обеспечить точность размеров, качество поверхности и функциональные характеристики латунных компонентов.

Основы контроля качества при обработке латуни

Контроль качества - это не просто конечная точка проверки, это комплексная система, охватывающая весь процесс обработки. По моему опыту работы в компании PTSMAKE, создание надежной системы контроля качества сыграло решающую роль в обеспечении стабильного производства латунных деталей.

Основные параметры качества латунных компонентов

При обработке латунных деталей необходимо тщательно контролировать несколько параметров качества:

Точность размеров: Латунные детали часто требуют жестких допусков, особенно в прецизионных приложениях, таких как гидравлические компоненты или музыкальные инструменты.

Отделка поверхности: Качество поверхности влияет не только на эстетику, но и на функциональные аспекты, такие как трение, износостойкость и коррозионная активность.

Целостность материала: Обеспечение сохранения механических свойств латунных деталей без дефектов, таких как трещины, пористость или расслоение материала5.

Геометрические допуски: Такие характеристики, как плоскостность, округлость, перпендикулярность и концентричность, требуют проверки для обеспечения правильной сборки и функционирования.

Внедрение эффективных методов проверки

Методы контроля в процессе производства

Контроль в процессе производства помогает выявить проблемы до того, как они разрастутся. Мы обнаружили, что внедрение этих методов значительно снижает количество брака:

| Тип инспекции | Приложение | Преимущества |

|---|---|---|

| Визуальный осмотр | Обнаружение дефектов поверхности, проблемы с отделкой | Быстро, требует минимального оборудования |

| Проверка размеров | Проверка критических размеров при обработке | Предотвращает кумулятивные ошибки |

| Статистическое управление процессами | Мониторинг переменных процесса | Выявление тенденций до нарушения толерантности |

| Контроль износа инструмента | Отслеживание состояния режущего инструмента | Предотвращает ухудшение качества с течением времени |

Протоколы заключительного осмотра

Окончательный контроль - это последняя линия защиты от проблем с качеством, которые могут возникнуть у покупателей:

Координатно-измерительные машины (КИМ): При изготовлении сложных латунных деталей КИМ обеспечивают всестороннюю проверку размеров с высокой точностью.

Испытания на шероховатость поверхности: Использование профилометров для количественного определения параметров шероховатости поверхности обеспечивает стабильное качество.

Испытание на твердость: Проверка профиля твердости подтверждает надлежащие свойства материала, что особенно важно для деталей, находящихся под нагрузкой.

Функциональное тестирование: Иногда точности размеров недостаточно - имитация реальных условий использования позволяет выявить проблемы с производительностью, которые другие тесты могут не заметить.

Распространенные проблемы качества и их решения

Несоответствие размеров

Отклонения в размерах часто возникают из-за теплового воздействия при обработке. Латунь расширяется при нагревании, что может привести к смещению размеров. Чтобы решить эту проблему:

- Обеспечьте надлежащие периоды охлаждения между операциями

- Обеспечение температурного контроля для критических измерений

- Используйте смазочно-охлаждающие жидкости для управления тепловыделением

- Рассмотрите возможность черновой обработки с последующей чистовой обработкой после снятия напряжения

Проблемы с чистотой поверхности

Плохая обработка поверхности латунных деталей может быть следствием:

Неправильные параметры резки: Слишком высокая скорость подачи или недостаточная скорость резания могут привести к ухудшению качества поверхности.

Вопросы выбора инструмента: Использование изношенных инструментов или неправильной геометрии для уникальных свойств латуни.

Проблемы с управлением микросхемами: Склонность латуни к образованию длинных, нитевидных сколов может привести к появлению царапин на поверхности.

Решение заключается в оптимизации параметров резания специально для латуни, использовании соответствующих стружколомателей и выборе подходящих покрытий для инструментов.

Документация и прослеживаемость

Контроль качества невозможен без надлежащей документации. В компании PTSMAKE мы ведем подробные записи, включая:

- Сертификаты на материалы

- Параметры процесса

- Результаты проверки

- Информация об операторе

- Состояние калибровки станка

Такая прослеживаемость позволяет нам быстро выявлять первопричину любых проблем с качеством и осуществлять корректирующие действия.

Цифровые системы управления качеством

Современный контроль качества использует цифровые инструменты для повышения эффективности:

- Сбор данных цифровых измерений: Устранение ошибок ручной записи

- Программное обеспечение для статистического анализа: Выявление тенденций и потенциальных проблем

- Системы мониторинга оборудования: Отслеживание показателей производительности в режиме реального времени

- Цифровые рабочие инструкции: Обеспечение последовательности процедур

Обучение для повышения качества

Человеческий фактор по-прежнему играет решающую роль в контроле качества. Регулярное обучение операторов механической обработки по:

- Методы обработки с учетом специфики материала

- Правильное использование измерительного оборудования

- Понимание инженерных чертежей и допусков

- Принципы статистического управления процессами

Эти инвестиции в человеческий капитал приносят дивиденды в виде снижения количества брака и уменьшения числа жалоб клиентов.

Постоянное совершенствование контроля качества

Контроль качества при обработке латуни не статичен - он развивается:

- Регулярный анализ показателей качества

- Анализ коренных причин дефектов

- Обратная связь с клиентами

- Сравнение с отраслевыми стандартами

Рассматривая качество как постоянный процесс, а не как конечный пункт, производители могут постоянно совершенствовать свои возможности по обработке латуни.

Какая латунь лучше всего подходит для обработки?

Вы когда-нибудь испытывали трудности с выбором подходящей латуни для своего проекта по механической обработке? Разочарование от деталей, которые не соответствуют спецификациям, станков, которые преждевременно изнашиваются, или отделки, которая просто не блестит так, как ожидалось, может превратить простые проекты в дорогостоящую головную боль.

Лучшей латунью для обработки обычно является свободно режущая латунь типа C360 (содержит около 3% свинца), которая обеспечивает отличную обрабатываемость, хорошую прочность и превосходное качество поверхности. В качестве бессвинцовой альтернативы можно использовать кремниевую латунь (C87850) или сплавы, содержащие висмут, которые обеспечивают сопоставимые характеристики и при этом соответствуют экологическим нормам.

Латунные сплавы для механической обработки

Латунь - один из самых популярных материалов в обрабатывающей промышленности, особенно в производстве деталей, подвергающихся механической обработке. Являясь медно-цинковым сплавом, латунь обладает уникальным сочетанием свойств, которые делают ее идеальной для многих применений. Однако не все латунные сплавы одинаково эффективны при механической обработке.

Работая с различными материалами в компании PTSMAKE, я обнаружил, что выбор оптимального латунного сплава может значительно повлиять на эффективность производства, срок службы инструмента и качество деталей. Главное - понять, как различные составы латуни влияют на обрабатываемость.

Распространенные виды латуни, используемые в обработке

Существует несколько латунных сплавов, широко используемых в механической обработке, каждый из которых имеет свои свойства:

Латунь со свободной резкой (C360)

Латунь C360 содержит примерно 61,5% меди, 35,5% цинка и 3% свинца. Этот сплав является золотым стандартом для механической обработки благодаря своим превосходным характеристикам стружкообразования. Свинец в этом сплаве действует как стружколом, предотвращая образование длинной, нитевидной стружки, которая может заклинить механизм.

Добавление свинца также служит естественной смазкой во время операций резания, уменьшая трение между инструментом и заготовкой. Это приводит к:

- Превосходная отделка поверхности

- Увеличенный срок службы инструмента

- Более высокая скорость резки

- Сокращение времени простоя оборудования

Морская латунь (C46400)

Морская латунь, содержащая около 60% меди, 39% цинка и 1% олова, обладает превосходной коррозионной стойкостью, особенно в морской среде. Хотя она не так свободно режется, как C360, но все же достаточно хорошо обрабатывается и обеспечивает лучшую прочность и долговечность.

Архитектурная латунь (C38500)

Содержащий примерно 57% меди, 40% цинка и 3% свинца, этот сплав сочетает в себе хорошую обрабатываемость и эстетическую привлекательность. Он широко используется для декоративных работ, где внешний вид имеет значение.

Бессвинцовые альтернативы

Экологические нормы все больше ограничивают использование свинца в производстве. Это привело к разработке бессвинцовых латунных сплавов, которые по-прежнему обладают хорошей обрабатываемостью. К числу перспективных вариантов относятся:

Кремниевая латунь (C87850)

В этом сплаве кремний и другие элементы заменяют свинец, сохраняя при этом хорошие характеристики обработки. Хотя современные сплавы кремнистой латуни не совсем соответствуют по обрабатываемости свинцовой латуни, они очень близки к ней.

Висмутсодержащая латунь

По своим физическим свойствам висмут схож со свинцом, но не вызывает опасений за экологию. В сплавах типа EnviroBrass (C89520) висмут используется для достижения образование стружки6 характеристики, сравнимые со свинцовой латунью.

Сравнительный анализ латунных сплавов

При выборе латуни для обработки следует учитывать несколько факторов, помимо просто пригодности к обработке:

| Латунный сплав | Рейтинг обрабатываемости (1-100) | Устойчивость к коррозии | Прочность (МПа) | Ведущий контент | Соблюдение экологических норм |

|---|---|---|---|---|---|

| C360 (свободный покрой) | 90-100 | Хорошо | 310-380 | ~3% | Ограниченный |

| C46400 (военно-морской) | 70-80 | Превосходно | 380-450 | <0.1% | Хорошо |

| C38500 (Архитектурный) | 85-95 | Хорошо | 330-400 | ~3% | Ограниченный |

| C87850 (кремниевая латунь) | 80-85 | Очень хорошо | 380-450 | 0% | Превосходно |

| C89520 (висмутовая латунь) | 85-90 | Хорошо | 320-380 | 0% | Превосходно |

Факторы, влияющие на обрабатываемость латуни

За время работы в PTSMAKE я заметил несколько факторов, влияющих на качество обработки латунного сплава:

Содержание цинка

Как правило, более высокое содержание цинка (примерно до 40%) улучшает обрабатываемость. После этого сплав становится слишком хрупким для эффективной обработки.

Легирующие элементы

- Вести: Значительно улучшает обрабатываемость, но сталкивается с нормативными ограничениями

- Висмут: Хороший заменитель свинца с аналогичными преимуществами обрабатываемости

- Кремний: Повышает прочность при сохранении хорошей обрабатываемости

- Олово: Повышает коррозионную стойкость, но может несколько снизить обрабатываемость

Твердость и пластичность

Оптимальная латунь для обработки находится в равновесии между твердостью и пластичностью. Слишком мягкий материал приводит к заеданию режущего инструмента, слишком твердый - к экспоненциальному увеличению износа инструмента.

Параметры резки

Даже самый лучший латунный сплав не будет работать хорошо, если использовать неправильные параметры резки. К числу факторов, которые необходимо учитывать, относятся:

- Скорость резки

- Скорость подачи

- Геометрия инструмента

- Тип и способ подачи охлаждающей жидкости

Выбор латуни с учетом специфики отрасли

Различные отрасли промышленности предъявляют разные требования к латунным компонентам:

Сантехника и клапаны

Устойчивость к обесцинкованию и соответствие стандартам питьевой воды имеют решающее значение. Обычно выбирают такие сплавы, как C36000 (свободно режущаяся латунь) или бессвинцовые альтернативы, например C69300.

Электроника

Для электронных компонентов важны высокая проводимость и коррозионная стойкость. Часто предпочтение отдается сплавам с повышенным содержанием меди, таким как C26000 (медь 70%).

Автомобили

Автомобильной промышленности требуется латунь, способная выдерживать вибрации и обеспечивать хорошую износостойкость. Исторически популярной была латунь C36000, однако для соблюдения экологических норм все чаще используются бессвинцовые альтернативы.

Как оптимизировать скорость резания и подачу при обработке латуни?

Вы когда-нибудь пытались добиться идеального качества обработки латуни? Сталкивались ли вы с чрезмерным износом инструмента или плохим качеством поверхности, несмотря на соблюдение стандартных параметров обработки? Эти разочарования могут превратить простой процесс в головную боль, отнимающую много времени.

Оптимизация скоростей резания и подач при обработке латуни требует баланса между характеристиками материала и выбором инструмента. Для свободно режущих латунных сплавов, таких как C360, начните со скоростей резания 400-600 SFM и подач 0,004-0,007 IPR, а затем скорректируйте их в зависимости от конкретной задачи, состояния инструмента и возможностей станка.

Понимание параметров обработки латуни

Латунь, как правило, считается одним из самых обрабатываемых металлов, но это не значит, что можно просто использовать стандартные скорости и подачи и ожидать оптимальных результатов. Работая с различными латунными компонентами в PTSMAKE, я убедился, что правильный выбор параметров может значительно повысить эффективность и качество обработки.

Ключ к успешной обработке латуни лежит в понимании того, как различные сплавы реагируют на операции резки. Латунь - это медно-цинковый сплав, в разных вариантах содержащий различные пропорции этих металлов, а также другие элементы, такие как свинец, алюминий или кремний. Эти составы напрямую влияют на то, как следует подходить к операциям обработки.

Свободная резка против свинцовой латуни

Латунь свободной резки (например, C360) содержит свинец, который действует как измельчитель стружки7 во время обработки. Это позволяет увеличить скорость резания по сравнению с вариантами без свинца. При обработке свинцовой латуни я обычно рекомендую:

- Скорость резки: 400-600 SFM (футов поверхности в минуту)

- Скорость подачи: 0,004-0,007 IPR (дюймов за оборот)

Для нелегированных или низколегированных латунных сплавов (все чаще встречающихся из-за экологических норм) параметры должны быть скорректированы:

- Скорость резки: 300-450 SFM

- Скорость подачи: 0,003-0,005 IPR

Учет скорости резки для различных латунных сплавов

Различные латунные сплавы требуют особого подхода к скорости резки. Вот исчерпывающая информация, основанная на моем опыте работы с различными типами латуни:

| Латунный сплав | Состав | Рекомендуемая скорость резки (SFM) | Примечания |

|---|---|---|---|

| C260 (картридж из латуни) | 70% Cu, 30% Zn | 300-450 | Более высокое содержание цинка требует умеренных скоростей |

| C360 (свободно режущая латунь) | 61.5% Cu, 35.5% Zn, 3% Pb | 400-600 | Отличная обрабатываемость благодаря содержанию свинца |

| C385 (архитектурная бронза) | 60% Cu, 35% Zn, 3% Pb, 2% Al | 350-500 | Содержание алюминия незначительно повышает твердость |

| C464 (военная латунь) | 60% Cu, 39% Zn, 1% Sn | 250-350 | Более прочный сплав требует меньшей скорости |

| C510 (фосфористая бронза) | 95% Cu, 5% Sn, след P | 200-300 | Значительно сложнее, требует меньшей скорости |

При выборе скорости резания не менее важными факторами являются жесткость станка и стабильность настройки. В компании PTSMAKE мы пришли к выводу, что наилучшие результаты достигаются, если начинать с нижнего предела этих диапазонов и постепенно увеличивать их до достижения оптимальной производительности.

Методы оптимизации скорости подачи

Выбор скорости подачи имеет решающее значение для качества обработки поверхности и срока службы инструмента. Слишком агрессивная подача может привести к поломке инструмента, а слишком консервативная - к снижению производительности. Для обработки латуни я рекомендую следующие рекомендации:

Черновые работы

Для черновой обработки, где приоритетом является удаление материала:

- Используйте 0,005-0,010 IPR для токарных работ

- Для фрезерования хорошо подходит нагрузка стружки 0,003-0,006 дюйма на зуб.

- Глубина реза может быть более агрессивной, обычно 0,050-0,150 дюйма.

Отделочные операции

Когда отделка поверхности имеет решающее значение:

- Снизить скорость подачи до 0,002-0,004 IPR при токарной обработке

- При фрезеровании нагрузка на стружку составляет 0,001-0,003 дюйма на зуб.

- Делайте небольшие глубины пропилов, обычно 0,010-0,030 дюйма.

Важной технологией, которую мы используем в компании PTSMAKE, является адаптивное управление подачей, при котором мы регулируем скорость подачи в зависимости от силы резания. Этот подход помог нам снизить поломку инструмента на 37% при обработке латуни.

Влияние выбора инструмента на скорость и подачу

Правильно подобранный режущий инструмент может существенно повлиять на параметры обработки латуни. Я пришел к выводу, что лучше всего работают следующие характеристики инструмента:

Материалы для режущего инструмента

- Высокоскоростная сталь (HSS): Экономичный выбор для большинства латунных работ, может работать на 70-80% скоростях, перечисленных выше

- Твердый сплав: Идеально подходит для производственных условий, может использовать все диапазоны скоростей.

- Инструменты с покрытием: Для латуни, как правило, нет необходимости, но покрытие TiN может помочь увеличить срок службы инструмента при больших объемах.

Геометрия инструмента для латуни

- Высокие углы наклона (15-20°) снижают силу резания

- Большие углы рельефа (10-15°) предотвращают натирание

- Для нелегированной латуни меньшие по размеру стружколомы помогают справиться с образованием стружки

Одним из важнейших факторов, который часто упускается из виду, является острота инструмента. Затупившиеся инструменты выделяют чрезмерное тепло и усилие, независимо от настроек скорости и подачи. Мы внедряем строгую систему управления инструментами в PTSMAKE, чтобы обеспечить оптимальные условия резания.

Стратегии использования охлаждающей жидкости для оптимальной производительности

Хотя латунь обычно хорошо обрабатывается в сухом виде, правильное применение СОЖ может продлить срок службы инструмента и улучшить качество обработки поверхности. Для высокоскоростных операций я рекомендую:

- Заливная охлаждающая жидкость: Водорастворимые растворы с концентрацией 8-10%

- Туманное охлаждение: Особенно эффективно для высокоскоростного фрезерования

- Сжатый воздух: Часто достаточно для легких резов на латуни со свободной резкой

При обработке без СОЖ (обычно для небольших латунных деталей) увеличьте поток воздуха вокруг зоны резания и уменьшите скорость на 15-20%, чтобы компенсировать повышенный нагрев.

Тщательно сбалансировав эти факторы - тип сплава, скорость резания, скорость подачи, выбор инструмента и стратегию охлаждения, - вы сможете добиться оптимальных результатов при обработке латуни. Главное - начать с проверенных параметров и методично корректировать их в соответствии с вашими конкретными производственными требованиями.

Какова стоимость проектов по обработке латуни в больших объемах?

Вы когда-нибудь задумывались над тем, почему одни проекты по обработке латуни не укладываются в бюджет, а другие оказываются ниже сметы? Приходилось ли вам объяснять заинтересованным сторонам превышение затрат или постоянно удивляться скрытым расходам при крупносерийном производстве?

На стоимость крупносерийных проектов по обработке латуни влияют выбор материала, сложность обработки, объем производства, вторичные операции и отношения с поставщиками. Оптимизация этих факторов позволяет сократить расходы при сохранении качества. Стратегическое планирование на этапе проектирования предоставляет наибольшие возможности для контроля затрат.

Выбор материала и технические характеристики

При планировании крупносерийных проектов по обработке латуни выбор материала существенно влияет на итоговую прибыль. Не все латунные сплавы созданы одинаковыми, и разница в стоимости может быть существенной.

Распространенные латунные сплавы и их стоимость

Выбранный вами латунный сплав напрямую влияет на структуру затрат вашего проекта. Каждый сплав обладает различными характеристиками и ценой:

| Латунный сплав | Относительная стоимость | Основные свойства | Лучшие приложения |

|---|---|---|---|

| C260 (картридж из латуни) | Средний | Отличная формуемость, хорошая прочность | Электронные компоненты, оборудование |

| C360 (свободно режущая латунь) | Средний и высокий | Превосходная обрабатываемость, хорошая прочность | Высокоточные детали большого объема |

| C385 (архитектурная бронза) | Высокий | Отличная коррозионная стойкость, эстетическая привлекательность | Декоративное применение |

| C230 (красная латунь) | Высокий | Высокая коррозионная стойкость, привлекательный цвет | Сантехника, морские компоненты |

| C280 (Muntz Metal) | Средний | Хорошая прочность, умеренная стоимость | Морское применение, крепеж |

Затраты на материалы обычно составляют 30-50% от общих расходов на проект при крупносерийной обработке латуни. В PTSMAKE я обнаружил, что выбор правильного сплава на этапе проектирования может снизить материальные затраты до 15% без ущерба для характеристик детали.

Требования к допускам и соотношение стоимости

Более жесткие допуски неизменно увеличивают время и стоимость обработки. При крупносерийном производстве понимание того, где действительно необходимы точные допуски, может дать значительную экономию:

- Стандартные допуски (±0,005"), как правило, добавляют минимальную стоимость

- Средние допуски (±0,001") могут увеличить стоимость обработки на 15-25%

- Прецизионные допуски (±0,0005" или более жесткие) могут увеличить стоимость на 40-60%

Я советую клиентам применять жесткие допуски только для критических элементов, а в остальных местах использовать стандартные допуски. Это селективный подход к толерантности8 помогла многим нашим клиентам сократить расходы на обработку 20-30% при реализации крупносерийных проектов.

Объем производства и экономия на масштабе

Понимание того, как объем производства влияет на стоимость единицы продукции, имеет решающее значение для точного составления бюджета проектов по обработке латуни в больших объемах.

Предельные объемы и снижение себестоимости единицы продукции

Взаимосвязь между объемом производства и стоимостью единицы продукции имеет предсказуемый характер, но с важными нюансами:

- Первоначальные затраты на установку амортизируются по всем частям

- Износ инструмента увеличивается с увеличением объема, что может привести к необходимости его замены

- При закупке материалов действуют скидки за объем

- Повышение эффективности труда при увеличении продолжительности производства

В PTSMAKE мы обычно наблюдаем такое снижение стоимости в определенных точках разрыва объема:

| Объем производства | Примерное снижение стоимости (по сравнению с прототипом) |

|---|---|

| 1-10 единиц | Базовый уровень (максимальная стоимость единицы продукции) |

| 11-100 единиц | 15-25% уменьшение |

| 101-1,000 единиц | 30-45% уменьшение |

| 1,001-10,000 шт. | 45-60% уменьшение |

| 10 000+ единиц | 60-75% уменьшение |

Эти проценты зависят от сложности детали и специфических требований, но в большинстве проектов по обработке латуни эта закономерность сохраняется.

Баланс между затратами на запасы и эффективностью производства

Крупносерийное производство создает проблемы с управлением запасами. Большие объемы производства обычно означают более низкую стоимость единицы продукции, но более высокие затраты на хранение запасов. Для нахождения оптимального баланса необходимо учитывать:

- Расходы на хранение

- Последствия для движения денежных средств

- Точность прогнозирования спроса

- Риск изменения конструкции или устаревания

Я рекомендую рассчитать экономическое количество заказов (EOQ), чтобы найти оптимальное соотношение между эффективностью производства и стоимостью запасов. Многие из наших клиентов в PTSMAKE обнаружили, что разделение крупных заказов на стратегические производственные партии позволяет оптимизировать общую стоимость владения.

Оптимизация производственных процессов

Способ изготовления латунных деталей существенно влияет на общую стоимость проекта, особенно при больших объемах.

Программирование ЧПУ и выбор станков

При крупносерийной обработке латуни инвестиции в оптимизированное программирование ЧПУ приносят свои плоды. Современное программное обеспечение CAM может определять наиболее эффективные траектории движения инструмента, сокращая время цикла на 15-30% по сравнению со стандартными подходами.

Выбор станка также играет решающую роль:

- Одношпиндельные станки: Более низкая почасовая оплата, но более длительное время производства

- Многошпиндельные станки: Более высокая почасовая оплата, но значительное сокращение времени цикла

- Станки швейцарского типа: Превосходно подходят для сложных мелких деталей с жесткими допусками

Компания PTSMAKE инвестировала в передовое многошпиндельное оборудование специально для крупносерийного производства латуни, что позволяет нам достигать на 40-60% более быстрого времени производства по сравнению с обычными обрабатывающими центрами.

Требования к вторичным операциям и отделке

Дополнительные операции, выходящие за рамки базовой обработки, могут существенно повлиять на бюджет проекта:

- Снятие заусенцев: Необходима для большинства латунных деталей, добавляет 5-15% к базовой стоимости

- Обработка поверхности: полировка, покрытие или анодирование могут добавить 10-30%

- Термообработка: Редко требуется для латуни, но при необходимости можно добавить 15-25%

- Проверка качества: От 5% для базовой проверки до 20% для комплексного тестирования

При работе с нашими клиентами над крупносерийными проектами я рекомендую тщательно оценивать, какие вторичные операции действительно необходимы. Часто незначительные изменения в конструкции могут устранить дорогостоящие этапы финишной обработки без ущерба для функциональности детали.

Выбор поставщика и управление взаимоотношениями с ним

Выбор партнера по производству имеет огромное значение для стоимости проекта, особенно при постоянном крупносерийном производстве.

Сравнение затрат на производство на внутреннем и внешнем рынках

При принятии решения о выборе между отечественным и офшорным производством учитываются многочисленные факторы стоимости:

| Фактор стоимости | Внутреннее производство | Оффшорное производство |

|---|---|---|

| Расценки на труд | Выше | Нижний |

| Материальные затраты | Сравнимые | Часто ниже |

| Контроль качества | Прямой надзор | Требуется дополнительное управление |

| Доставка | Ниже, быстрее | Более высокие и длительные сроки выполнения заказа |

| Общение | Проще, в режиме реального времени | Может быть сложным |

| IP-защита | Более прочная правовая база | Потенциальные риски |

| Преимущество по общей стоимости | Для малых и средних объемов, сложных деталей | Для больших объемов, более простых деталей |

В PTSMAKE мы предоставляем прозрачную разбивку затрат, чтобы помочь клиентам принимать взвешенные решения. Несмотря на то что наши производственные мощности в Китае обеспечивают преимущества по стоимости, мы поддерживаем строгие стандарты качества, эквивалентные отечественным поставщикам.

Преимущества долгосрочного партнерства

Развитие стратегических отношений с поставщиками для крупносерийной обработки латуни дает значительные преимущества с точки зрения затрат:

- Совершенствование процесса с течением времени

- Закупка сыпучих материалов

- Снижение проблем с качеством

- Оптимизированная коммуникация

- Совместное повышение эффективности

Я видел, как клиенты снижали общую стоимость проекта на 15-25% к третьему производственному циклу благодаря инициативам по постоянному совершенствованию с нашей командой инженеров. Эти отношения также обеспечивают стабильность цен и распределение мощностей во время колебаний рынка.

Как обеспечить точность размеров в латунных обработанных деталях?

Приходилось ли вам получать латунные детали, которые просто не подходили по размеру? Или наблюдали, как прецизионная сборка терпит неудачу из-за компонентов, которые всего на несколько тысячных долей дюйма не соответствуют спецификации? Неточности в размерах латунных деталей могут превратить многообещающий проект в разочаровывающий и дорогостоящий опыт.

Обеспечение точности размеров деталей, обработанных латунью, требует комплексного подхода, включающего правильный выбор материала, оптимальный подбор инструмента, контролируемые параметры обработки, регулярный контроль и управление температурой на протяжении всего процесса. Используя эти методы, производители могут стабильно достигать допусков до ±0,005 мм.

Понимание размерных проблем при обработке латуни

Латунь широко используется в прецизионном производстве благодаря своей отличной обрабатываемости, коррозионной стойкости и привлекательному внешнему виду. Однако достижение постоянной точности размеров при работе с латунью представляет собой уникальную проблему. Работая с бесчисленным количеством латунных деталей, я выявил несколько критических факторов, влияющих на результаты измерений.

Свойства материала, влияющие на стабильность размеров

Состав медно-цинкового сплава латуни создает специфические характеристики обработки, которые напрямую влияют на точность размеров. Различные латунные сплавы обладают различной степенью коэффициенты теплового расширения9 в процессе обработки, что может привести к изменению размеров, если это не будет должным образом учтено.

Распространенные латунные сплавы, используемые в прецизионной обработке, включают в себя:

| Латунный сплав | Состав | Характеристики, влияющие на точность размеров |

|---|---|---|

| C360 (свободный покрой) | 61.5% Cu, 3% Pb, 35.5% Zn | Отличная обрабатываемость, умеренная термическая стабильность |

| C272 (желтая латунь) | 65% Cu, 35% Zn | Хорошая стабильность размеров, требует тщательного соблюдения параметров резки |

| C385 (архитектурная бронза) | 60% Cu, 39% Zn, 1% Sn | Превосходная коррозионная стойкость, умеренное тепловое расширение |

Критические параметры обработки для точности

Скорость резания, подача и глубина резания существенно влияют на точность размеров при обработке латуни. При обработке латуни в PTSMAKE мы обычно используем более высокие скорости резания по сравнению со сталью, но это требует тщательного баланса. Чрезмерные скорости могут привести к выделению тепла, искажающего размеры, в то время как слишком низкие скорости могут вызвать болтание инструмента и дефекты поверхности.

Выбор и состояние инструмента

Геометрия инструмента играет решающую роль в достижении точности размеров. В частности, для латуни я рекомендую:

- Положительные углы наклона в диапазоне 0-15° для плавного отвода стружки

- Острые режущие кромки для минимизации деформации материала

- Инструменты из быстрорежущей стали или твердого сплава со специальным покрытием для работы с латунью

- Регулярный контроль состояния инструмента для предотвращения смещения размеров

Реализация стратегий точного управления

Управление температурой во время обработки

Температурные колебания - один из самых недооцененных факторов, влияющих на точность размеров. Для борьбы с этим:

- Применяйте правильные стратегии охлаждения (охлаждение водой хорошо подходит для латуни).

- Перед обработкой дайте материалу акклиматизироваться до температуры в цеху

- Рассмотрите возможность термостабилизации между операциями для сверхточных требований

- Отслеживайте колебания температуры окружающей среды во время многодневных производственных циклов

Крепление и методы обработки

Способ удержания латунных заготовок напрямую влияет на результаты измерений. Я обнаружил, что:

- Использование специальных приспособлений, равномерно поддерживающих заготовку, предотвращает деформацию

- Постоянное давление зажима позволяет избежать деформации заготовки

- Применение принципов определения местоположения 3-2-1 обеспечивает повторяемость позиционирования

- Благодаря мягким губкам для деликатных латунных деталей сохраняется чистота поверхности

Особенности программирования ЧПУ для латуни

При программировании обработки латуни несколько специфических подходов повышают точность размеров:

- Стратегии траектории движения инструмента, обеспечивающие постоянное режущее усилие

- Соответствующее процентное соотношение (обычно 30-50% для отделки латуни)

- Фрезерование с подъемом для большинства операций, чтобы уменьшить отклонение инструмента

- Компенсация износа инструмента за счет регулярной регулировки смещения

Методы контроля качества и проверки

Частота и технология инспекции

Проверка размеров должна осуществляться на протяжении всего процесса обработки, а не только на завершающем этапе. В компании PTSMAKE мы применяем многоуровневый подход к проверке:

- Контроль первых деталей с комплексной проверкой размеров

- Проверки в процессе работы на критических операционных переходах

- Статистическое управление процессами для непрерывного производства

- Окончательная проверка с использованием калиброванного измерительного оборудования

Для изготовления латунных деталей с жесткими допусками мы используем технологию КИМ (координатно-измерительных машин), способную обеспечить микронную точность измерений.

Контроль окружающей среды для обеспечения точности измерений

Даже идеальная обработка может быть испорчена из-за неправильных условий измерения. Важнейшими аспектами являются:

- Контрольные среды с регулируемой температурой (обычно 20°C/68°F)

- Регулярная калибровка измерительных приборов

- Стандартизированные процедуры измерений для устранения вариаций оператора

- Учет стабилизации температуры материала перед измерением

Устранение распространенных проблем с размерами

Когда в латунных деталях возникают несоответствия размеров, систематический анализ позволяет выявить основные причины. К числу распространенных проблем, с которыми я сталкивался, относятся:

- Отклонение инструмента во время обработки, особенно при использовании инструментов с большим вылетом

- Неполный отвод стружки, приводящий к накоплению тепла

- Несоответствие свойств материала в разных партиях

- Крепление, создающее напряжение и последующую деформацию

Применяя описанные выше стратегии, производители могут постоянно добиваться исключительной точности размеров деталей, обработанных латунью, удовлетворяя даже самые строгие требования к допускам для прецизионных применений.

Как лучше всего обслуживать инструменты для обработки латуни?

Приходилось ли вам доставать свои инструменты для обработки латуни и обнаруживать, что они затупились, поржавели или работают плохо? Приходится ли вам бороться с несовместимыми резами и частой заменой инструментов, что отнимает у вас время и бюджет? Эти проблемы могут превратить то, что должно быть точной работой, в дорогостоящую головную боль.

Правильное обслуживание латунных инструментов требует регулярной очистки, правильной смазки, хранения в сухом помещении, регулярного осмотра на предмет износа и соблюдения параметров резания, указанных производителем. Соблюдение этих правил продлевает срок службы инструмента, повышает точность обработки и снижает общие производственные затраты.

Понимание свойств латуни и их влияния на оснастку

Латунь - это сплав, состоящий в основном из меди и цинка, поэтому она мягче многих металлов, но все же способна вызывать значительный износ инструмента. При обработке латуни инструменты сталкиваются с уникальными проблемами, обусловленными свойствами материала. Латунь обладает отличной обрабатываемостью, но имеет тенденцию создавать застроенный край10 на режущих инструментах при длительной работе.

За время работы в PTSMAKE я убедился, что теплопроводность латуни играет решающую роль в износе инструмента. В отличие от алюминия, латунь не так эффективно отводит тепло, что может привести к ускоренной деградации инструмента, если не обеспечить надлежащее охлаждение. Содержание цинка в латуни (обычно 5-40%) значительно влияет на то, как будут работать и изнашиваться ваши инструменты с течением времени.

Основные протоколы очистки инструментов для обработки латуни

Регулярная очистка не является обязательным условием для поддержания латунных инструментов в рабочем состоянии. После каждого использования я рекомендую придерживаться следующей последовательности очистки:

- Удалите осколки с помощью сжатого воздуха

- Протирайте инструменты чистой тканью без ворса

- Используйте соответствующие растворители для удаления стойких латунных отложений

- Тщательно просушите инструменты перед хранением или следующим использованием

Для удаления более твердых остатков латуни я считаю ультразвуковую очистку особенно эффективной. В компании PTSMAKE мы используем ультразвуковые очистители со специальными растворами, которые удаляют частицы латуни, не повреждая поверхность инструмента или его геометрию.

Оптимальные стратегии смазывания

Правильная смазка значительно продлевает срок службы инструмента при обработке латуни. В отличие от черных металлов, латунь часто выигрывает от минимальной смазки или даже от сухой обработки в некоторых случаях.

Рекомендуемые смазочные материалы по видам обработки

| Тип операции | Рекомендуемое смазочное вещество | Метод применения | Примечания |

|---|---|---|---|

| Бурение | Легкое минеральное масло | Нанесение тумана | Наносите экономно, чтобы предотвратить образование сколов |

| Фрезерование | Синтетическая смазочно-охлаждающая жидкость | Охлаждение при наводнении | Поддерживает стабильность температуры |

| Поворот | Светлое масло или сухое | Минимальное количество смазки | Предотвращает приваривание стружки к инструменту |

| Отвод | Масло для резки на основе серы | Прямое применение | Улучшает качество резьбы |

При использовании смазочных материалов ключевое значение имеет последовательность. Я заметил, что неравномерная смазка приводит к неравномерному износу инструмента, что приводит к преждевременному выходу из строя и несовместимым результатам обработки.

Лучшие методы хранения для предотвращения коррозии

Правильное хранение существенно влияет на долговечность инструмента. Инструменты для обработки латуни следует хранить в:

- Климатические условия с влажностью ниже 60%

- Шкафы для инструментов с ингибиторами паровой коррозии

- Индивидуальные защитные рукава или футляры

- Организованные системы, предотвращающие контакт инструментов друг с другом

В компании PTSMAKE мы храним прецизионные инструменты в специальных шкафах с пакетами силикагеля, который поглощает влагу. Это простое дополнение заметно увеличило срок службы инструментов, особенно твердосплавных, используемых в латуни.

Регулярный осмотр и восстановление

Систематический контроль предотвращает неожиданные поломки инструмента. Я рекомендую проверять инструменты для обработки латуни:

- Перед первым использованием в течение дня

- После завершения крупносерийного производства

- При переходе от одного латунного сплава к другому

- При изменении производительности резки

Ключевые точки осмотра

- Целостность режущей кромки (проверьте, нет ли сколов или затупления)

- Состояние покрытия (обратите внимание на отслаивание или износ)

- Геометрия инструмента (проверьте, не изменились ли углы).

- Биение (обеспечение равномерного вращения)

При восстановлении подумайте, имеет ли смысл перетачивать инструмент своими силами. Несмотря на удобство, неправильная переточка может привести к изменению геометрии инструмента и ухудшению его характеристик. В компании PTSMAKE мы убедились, что профессиональные услуги по восстановлению часто обеспечивают более стабильную работу критически важных инструментов.

Оптимизация параметров резки

Правильно подобранные параметры резания существенно влияют на срок службы инструмента при обработке латуни. Я собрал эти параметры на основе обширных испытаний:

- Скорость резания: 300-500 SFM для инструментов из быстрорежущей стали; 500-1000 SFM для твердого сплава

- Скорость подачи: Обычно выше, чем при обработке стали

- Глубина реза: Умеренные и сильные пропилы часто оказываются лучше, чем легкие проходы

- Геометрия инструмента: Угол наклона 0-5° обычно лучше всего подходит для большинства латунных сплавов

Регулировка этих параметров в зависимости от конкретных латунных сплавов (например, желтая латунь против морской) может дополнительно оптимизировать производительность и долговечность инструмента.

Внедрение системы управления инструментами

Систематический подход к управлению инструментами приносит дивиденды в виде увеличения срока их службы. Эффективная система должна отслеживать:

- История использования инструмента

- График восстановления

- Показатели производительности по приложениям

- Анализ затрат на замену и восстановление

Цифровые системы управления инструментами произвели революцию в том, как мы следим за инструментами в PTSMAKE. Благодаря сканированию штрих-кодов и мониторингу использования мы можем предсказать, когда инструменты нуждаются в обслуживании, до того, как их производительность снизится, что экономит время и материальные затраты.

Обучение операторов правильному обращению с инструментами

Человеческий фактор по-прежнему играет решающую роль в обслуживании инструментов. Убедитесь, что операторы понимают:

- Правильная техника монтажа инструментов

- Признаки износа инструмента, характерные для обработки латуни

- Правильное обращение для предотвращения повреждений

- Когда сообщать о проблемах с производительностью инструмента

По моему опыту, инвестиции в обучение операторов приносят одни из самых высоких результатов, когда речь идет о продлении срока службы инструмента и поддержании точности обработки.

Функция, помогающая разделить металлическую стружку на удобные для обработки куски во время операций резки. ↩

Узнайте, как характеристики стружки влияют на эффективность обработки и выбор инструмента. ↩

Нажмите, чтобы получить важную информацию о том, как состояние кромки инструмента влияет на обработку латуни. ↩

Узнайте о воздействии тепла на кристаллические структуры металлов и предотвратите обесцвечивание латуни. ↩

Понимание изменений структуры материала имеет решающее значение для предотвращения разрушения деталей. ↩

Узнайте о конкретных методах улучшения контроля стружки при прецизионной обработке. ↩

Узнайте о механике образования стружки, чтобы освоить обработку латуни. ↩

Узнайте о методах экономии затрат на прецизионное производство от экспертов отрасли ↩

Нажмите, чтобы узнать об этом важнейшем свойстве, влияющем на результаты прецизионной обработки. ↩

Узнайте, как это явление влияет на качество обработки и срок службы инструмента. ↩