Вы пытаетесь понять, что же на самом деле представляет собой индивидуальная обработка с ЧПУ? Многие инженеры и менеджеры по закупкам путаются в техническом жаргоне и сложных процессах, что часто приводит к неправильным спецификациям и дорогостоящим производственным ошибкам.

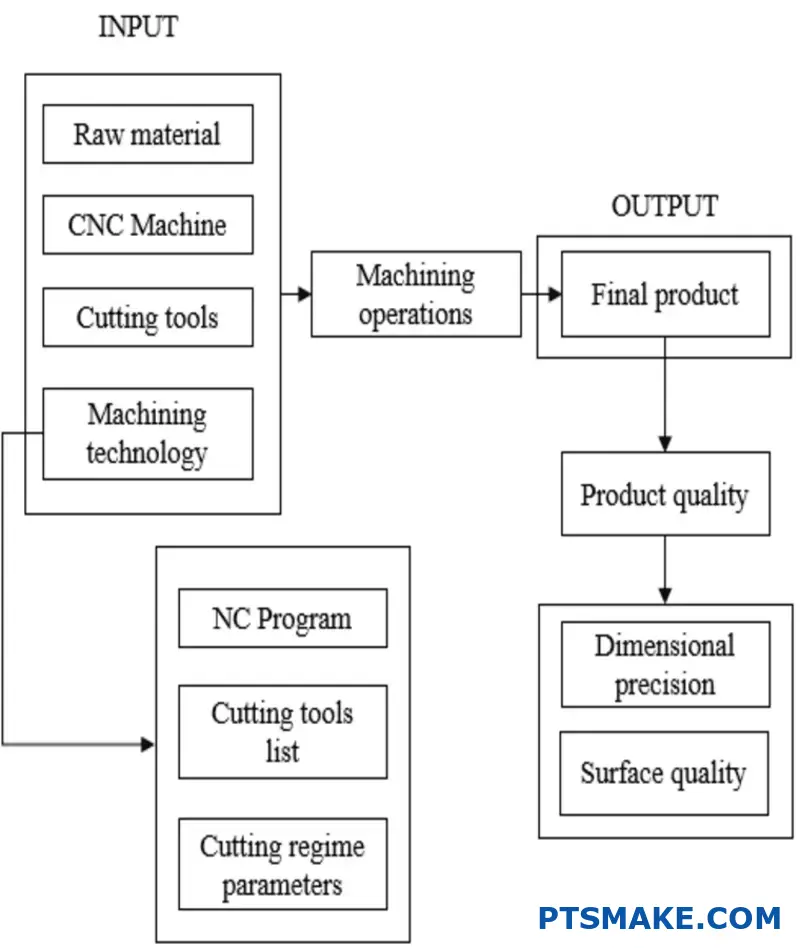

Индивидуальная обработка с ЧПУ - это цифровой производственный процесс, в котором компьютеризированные станки удаляют материал из цельного блока для создания прецизионных деталей в соответствии с вашими уникальными спецификациями. Она обеспечивает высокую точность, универсальность и повторяемость при производстве сложных компонентов во многих отраслях промышленности.

В компании PTSMAKE я работал с сотнями клиентов, которых обработка на станках с ЧПУ поначалу пугала. Но как только вы поймете основы, она станет мощным инструментом в вашем производственном арсенале. В этом руководстве вы узнаете все, что нужно знать об обработке на заказ с ЧПУ: от основных процессов до выбора материалов и конструктивных особенностей, которые помогут вам сэкономить время и деньги.

Какие материалы можно обрабатывать?

Вы когда-нибудь задумывались о том, из каких материалов может быть изготовлен ваш проект? Или застряли у чертежной доски, не зная, можно ли вообще изготовить вашу блестящую концепцию традиционными методами обработки? Это обычное препятствие, которое может свести на нет даже самые многообещающие проекты.

Обработка с ЧПУ позволяет обрабатывать широкий спектр материалов, включая металлы (алюминий, сталь, титан), пластики (ABS, нейлон, акрил) и даже композиты. Выбор материала зависит от требований к применению детали, включая механические свойства, условия окружающей среды и бюджетные ограничения.

Понимание факторов обрабатываемости

Определяя возможность обработки материала, мы должны оценить несколько важнейших факторов. После работы с тысячами заказных деталей в PTSMAKE я обнаружил, что пригодность к обработке - это не просто вопрос "да-нет", она существует в спектре, на который влияет множество характеристик.

Твердость и прочность

Твердость материала напрямую влияет на обрабатываемость. Более твердые материалы, такие как карбид вольфрама или закаленная сталь, требуют:

- Более низкая скорость резки

- Более прочные режущие инструменты

- Большая мощность машины

- Более специализированное оборудование

Это не значит, что такие материалы нельзя обрабатывать - просто они требуют соответствующих корректировок в процессе обработки. Например, при обработке закаленной стали с твердостью выше 50 HRC (твердость по шкале Роквелла C) мы обычно используем керамические инструменты или инструменты из кубического нитрида бора (CBN), а не стандартные твердосплавные инструменты.

Тепловые свойства

То, как материал реагирует на тепло при обработке, имеет решающее значение. Материалы с:

- Высокая теплопроводность (например, алюминий) быстро отводят тепло, что позволяет ускорить процесс обработки

- Низкая теплопроводность (например, титан) концентрируют тепло в зоне резания, что требует более низких скоростей и большего охлаждения

Необходимо также учитывать тепловое расширение. Материалы, которые значительно расширяются при нагревании, могут стать причиной нестабильности размеров при обработке, что создает проблемы с допуском.

Распространенные обрабатываемые материалы

Металлы

Металлы представляют собой самую большую категорию обрабатываемых материалов. Вот как соотносятся между собой распространенные металлы:

| Металл | Обрабатываемость | Типовые применения | Особые соображения |

|---|---|---|---|

| Алюминий | Превосходно | Корпуса для аэрокосмической, автомобильной и электронной промышленности | Высокая скорость резки, превосходная обработка поверхности |

| Мягкая сталь | Хорошо | Конструктивные элементы, приспособления | Умеренная скорость резки, требует охлаждения |

| Нержавеющая сталь | От удовлетворительного до сложного | Медицина, пищевая промышленность, морское применение | Склонность к закалке, более низкая скорость резки |

| Титан | Трудности | Аэрокосмическая промышленность, медицинские имплантаты | Низкая теплопроводность, требуется специальная оснастка |

| Латунь | Превосходно | Электрические компоненты, декоративная фурнитура | Высокая скорость резания, минимальный износ инструмента |

В PTSMAKE мы разработали специальные параметры для каждого типа металла, чтобы оптимизировать эффективность и качество поверхности. Например, наши процессы обработки алюминия позволяют достичь чистоты поверхности до 0,8 мкм Ra без дополнительных этапов финишной обработки.

Пластмассы

Инженерные пластики обеспечивают отличную обрабатываемость, но при этом учитывают некоторые особенности:

| Пластик | Обрабатываемость | Типовые применения | Особые соображения |

|---|---|---|---|

| ABS | Превосходно | Прототипы, потребительские товары | Низкая температура плавления требует охлаждения |

| Дельрин (POM) | Превосходно | Шестерни, подшипники, прецизионные детали | Отличная стабильность размеров |

| Нейлон | Хорошо | Износостойкие компоненты, электрические изоляторы | Впитывает влагу, может нуждаться в сушке |

| PEEK | Хорошо | Высокотемпературные применения | Дорого, требует острого инструмента |

| Акрил | Хорошо | Дисплеи, оптические компоненты | Хрупкие, могут треснуть при неправильном креплении |

При обработке пластмасс терморегулирование приобретает решающее значение. Многие пластиковые материалы имеют температуры стеклования1 которые легко достигаются при обработке, что может привести к короблению или оплавлению. Наш подход включает в себя специализированный инструмент с полированными режущими кромками и тщательно контролируемыми параметрами резки.

Композиты и специальные материалы

В современном производстве все чаще используются композитные и специальные материалы:

- Композиты из углеродного волокна: Сложность обработки из-за абразивности и склонности к расслаиванию

- Керамические материалы: Очень твердый, но хрупкий, часто требующий алмазной обработки.

- Древесина и древесные композиты: Различная обрабатываемость в зависимости от структуры и плотности зерна

- Графит: Хорошо поддается обработке, но образует токопроводящую пыль, требующую специальной защиты

Выбор материала для обработки с ЧПУ

При выборе материалов для деталей, обрабатываемых на станках с ЧПУ, учитывайте эти факторы:

- Функциональные требования: Какие механические свойства необходимы вашей детали?

- Условия окружающей среды: Будет ли деталь подвергаться воздействию химикатов, ультрафиолета, высоких температур?

- Требования к чистоте поверхности: Некоторые материалы естественным образом дают более качественную отделку, чем другие

- Ограничения по стоимости: Стоимость материалов может значительно отличаться (титан может стоить в 10 раз дороже алюминия)

- Объем производства: Некоторые материалы обрабатываются быстрее, что снижает затраты при больших объемах

Моя команда в PTSMAKE регулярно консультирует клиентов по вопросам выбора материалов для оптимизации производительности и стоимости. Например, недавно мы помогли производителю медицинского оборудования перейти с обработанной нержавеющей стали на специально обработанный алюминиевый сплав, снизив вес детали на 60% при сохранении необходимой коррозионной стойкости.

Материалы, которые бросают вызов традиционной обработке

Многие материалы поддаются механической обработке, но некоторые представляют значительные трудности:

- Суперсплавы (как инконель): Чрезвычайная жаропрочность затрудняет их резку

- Сверхпрочные материалы (например, карбид вольфрама): Требуют специализированного алмазного инструмента

- Очень мягкие материалы (как резина): Могут деформироваться при обработке

- Высокореакционные металлы (например, магний): Требуют особых мер безопасности из-за пожароопасности

Для таких сложных материалов часто используются альтернативные методы производства, такие как EDM (электроэрозионная обработка), аддитивное производство или специализированные варианты традиционной обработки.

Как обработка с ЧПУ на заказ обеспечивает точность и аккуратность?

Приходилось ли вам получать обработанные детали, которые просто не подходили по размеру? Или приходилось бороться с компонентами, которые отказывали во время сборки из-за несовпадения всего лишь на тысячные доли дюйма? Разочарование от несоответствующего качества может в одно мгновение сорвать проект и испортить репутацию.

Обработка с ЧПУ на заказ обеспечивает точность и аккуратность благодаря сочетанию сложной технологии, тщательного программирования и жесткого контроля качества. Современные системы ЧПУ позволяют достичь допусков до ±0,0001 дюйма (2,5 микрона), что делает их незаменимыми для отраслей, где точность не обсуждается.

Технология, лежащая в основе прецизионной обработки с ЧПУ

Когда речь идет о достижении исключительной точности в изготовлении деталей на заказ, основу составляет само оборудование. Современные станки с ЧПУ - это чудо инженерной мысли, созданное специально для поддержания постоянства при выполнении тысяч операций.

Многоосевые возможности и их влияние на точность

Количество осей станка с ЧПУ напрямую влияет на его прецизионные возможности. Если раньше стандартом были 3-осевые станки, то сегодня современные 5-осевые и даже 7-осевые станки позволяют выполнять сложные геометрические фигуры без перестановки заготовки.

По моему опыту работы с клиентами из аэрокосмической отрасли в PTSMAKE, переход от 3-осевой к 5-осевой обработке позволил снизить геометрические погрешности сложных деталей почти на 40%. Это объясняется тем, что при каждом изменении положения заготовки возникают потенциальные ошибки выравнивания. При использовании 5-осевой технологии инструмент может подходить к материалу практически под любым углом, сохраняя при этом единую настройку.

Механическая устойчивость и контроль вибраций

Даже самое сложное программирование бесполезно, если сам станок физически не устойчив. Высокоточные станки с ЧПУ отличаются:

- Чугунные или полимербетонные основания для гашения вибраций

- Линейные направляющие с микроскопической точностью

- Среда с регулируемой температурой для предотвращения теплового расширения

- Системы обратной связи с линейной шкалой2 которые постоянно проверяют позиционирование

В компании PTSMAKE мы инвестировали в станки с системами термокомпенсации, которые автоматически подстраиваются под незначительные колебания температуры в производственной среде, сохраняя допуски даже при круглосуточной работе.

Совершенство программирования: Человеческий элемент

Несмотря на то, что станки предоставляют все возможности, именно человеческий опыт позволяет добиться максимальной точности при использовании технологии ЧПУ.

Оптимизация стратегии CAM

Траектория движения режущего инструмента (траектория инструмента) существенно влияет как на точность, так и на качество обработки поверхности. Эксперты-программисты разрабатывают стратегии, которые:

- Минимизация отклонения инструмента во время резки

- Учет специфического поведения материалов

- Оптимизация параметров резки для каждой детали

- Установите соответствующие расстояния между шагами для обеспечения качества поверхности

Мы часто используем специализированные финишные операции, которые снимают материал с шагом всего 0,001 дюйма, обеспечивая точность размеров и достигая чистоты поверхности, измеряемой микродюймами.

Выбор и управление инструментами

Выбор инструмента - гораздо более сложная задача, чем просто выбор правильного диаметра. Прецизионная обработка требует учета следующих факторов:

| Инструментальный фактор | Влияние на точность | Лучшие практики |

|---|---|---|

| Жесткость | Предотвращает отклонение во время резки | Используйте минимально возможную длину инструмента |

| Материал | Влияет на интенсивность износа и стойкость кромок | Подберите материал инструмента к заготовке (твердый сплав для закаленных металлов и т.д.) |

| Геометрия | Влияет на качество обработки поверхности и точность размеров | Выбор специализированных геометрий для конкретных элементов |

| Состояние | Изношенные инструменты создают различия в размерах | Внедрение систем контроля износа инструмента |

Правильные системы управления инструментом отслеживают срок службы инструмента и прогнозируют износ до того, как он повлияет на качество детали. В PTSMAKE наши автоматизированные системы измерения инструмента проверяют размеры перед каждой критической операцией.

Интеграция контроля качества

Достижение точности - это не только обработка, но и проверка и постоянное совершенствование.

Системы измерения в процессе производства

Современные высокоточные операции с ЧПУ интегрируют измерения непосредственно в процесс обработки:

- Сенсорные датчики, проверяющие положение детали перед началом резки

- Лазерные измерительные системы для проверки износа или поломки инструмента

- Оптические системы, измеряющие критические характеристики без демонтажа детали

Эти технологии создают контуры обратной связи, позволяющие вносить коррективы в режиме реального времени, предотвращая ошибки до их возникновения, а не обнаруживая их после завершения обработки.

Проверка после обработки

Окончательное определение точности осуществляется с помощью сложных измерительных технологий:

- Координатно-измерительные машины (КИМ) с точностью до ±0,0001 дюйма

- Оптические компараторы для проверки профиля

- Лазерное сканирование сложных геометрических форм

- Приборы для определения шероховатости поверхности для проверки качества обработки

При производстве медицинских компонентов мы часто составляем комплексные отчеты об измерениях, в которых отслеживаем десятки критических размеров каждой детали, обеспечивая полную прослеживаемость и валидацию.

Материалы для максимальной точности

Материал, из которого производится обработка, существенно влияет на достижимую точность. Понимание особенностей поведения материала очень важно:

- Показатели теплового расширения, которые могут повлиять на размеры при обработке

- Изменения твердости, влияющие на параметры резания

- Внутренние напряжения, которые могут вызвать коробление после удаления материала

- Зернистая структура, которая может повлиять на качество обработки поверхности

Для одного из наших клиентов, занимающегося производством автомобилей, мы разработали специализированный процесс обработки труднообрабатываемых никелевых сплавов, включающий контролируемые стадии охлаждения между операциями, что позволило сохранить допуски, которые в противном случае были бы невозможны при использовании традиционных подходов.

Выбор материала и его качество: Как сделать правильный выбор в соответствии с вашим бюджетом?

Приходилось ли вам утверждать проект по обработке на станках с ЧПУ, но неожиданные расходы на материалы заставали вас врасплох? Или пытались объяснить заинтересованным сторонам, почему премиальные материалы стоят инвестиций, несмотря на их более высокую цену? Баланс между стоимостью и качеством - это, пожалуй, самое сложное решение в производстве на заказ.

Выбор материала - это, пожалуй, самый значительный фактор стоимости в проектах по обработке на станках с ЧПУ, часто составляющий 40-60% от общих расходов. Выбор между алюминием, сталью, титаном или инженерными пластмассами не просто влияет на характеристики детали - он в значительной степени определяет бюджет проекта.

Как тип материала влияет на структуру ценообразования

Выбор материала составляет основу бюджета на обработку на станках с ЧПУ. После 15 с лишним лет работы в точном производстве я убедился, что понимание цен на материалы помогает клиентам принимать более обоснованные решения.

Иерархия затрат на металлические материалы

Разница в стоимости металлических материалов может быть очень значительной. Алюминий часто является базовым выбором для многих проектов из-за его отличной обрабатываемости и относительно низкой стоимости. Нержавеющая сталь обычно стоит в 1,5-3 раза дороже алюминия, а титан может быть в 5-10 раз дороже.

Вот сравнительный обзор распространенных металлических материалов и их относительного влияния на стоимость:

| Материал | Относительная стоимость | Обрабатываемость | Общие приложения |

|---|---|---|---|

| Алюминий | $ | Превосходно | Прототипы, корпуса для электроники, приспособления |

| Латунь | $$ | Очень хорошо | Электрические компоненты, декоративные детали |

| Углеродистая сталь | $$ | Хорошо | Конструктивные элементы, оснастка |

| Нержавеющая сталь | $$$ | Умеренный | Медицинские приборы, пищевое оборудование |

| Титан | $$$$$ | Бедный | Аэрокосмические компоненты, медицинские имплантаты |

В компании PTSMAKE мы видели проекты, в которых простой переход с титана на алюминий (если позволяют технические условия) снижал стоимость материалов более чем на 80%. Однако это должно быть сбалансировано с требованиями к производительности.

Инженерные пластики: Стоимость и эксплуатационные характеристики

Инженерные пластики также предлагают широкий спектр вариантов стоимости:

| Материал | Относительная стоимость | Характеристики | Типовые применения |

|---|---|---|---|

| ABS | $ | Хорошая ударопрочность | Потребительские товары, прототипы |

| Ацеталь (дельрин) | $$ | Низкое трение, хорошая стабильность | Шестерни, втулки, прецизионные детали |

| PEEK | $$$$$ | Высокая термостойкость | Аэрокосмическая промышленность, медицина, полупроводники |

| Ultem | $$$$ | Термостойкий, огнестойкий | Электрические изоляторы, аэрокосмическая промышленность |

Сайт термоформуемость3 Эти материалы также влияют на подходы к обработке и, следовательно, на стоимость. Например, превосходные механические свойства PEEK сопровождаются более высокой стоимостью материала и более сложной обрабатываемостью.

Класс материала: скрытая переменная стоимости

Марка материала существенно влияет как на стоимость, так и на производительность. Например, авиационный алюминий (6061-T6) стоит дороже стандартных сортов, но обеспечивает превосходную прочность и стабильность. Сертификаты медицинского или аэрокосмического класса добавляют еще один уровень расходов.

При расчете бюджета на обработку на станках с ЧПУ учитывайте не только основной материал, но и его конкретный сорт. В компании PTSMAKE мы работали с клиентами, которые изначально указывали материалы аэрокосмического класса для потребительских товаров, что неоправданно завышало расходы на 30-40%.

Доступность материалов и колебания рынка

Динамика цепочки поставок создает еще одну переменную затрат. Некоторые соображения включают:

- Волатильность рынка: Цены на металлы могут значительно колебаться в зависимости от конъюнктуры мировых рынков

- Минимальные объемы заказа: Специальные материалы часто требуют более крупных закупок

- Lead Times: Редкие материалы могут стоить дороже при ускоренном поиске.

- Региональная доступность: Некоторые материалы имеют более высокую стоимость в определенных регионах

В последние годы мы наблюдали колебания цен на титан до 25% в течение одного квартала, что напрямую влияло на стоимость проекта. Я часто рекомендую заключать соглашения о ценовой защите для долгосрочных проектов с использованием нестабильных материалов.

Отходы материалов и их эффективное использование

То, как используются материалы в вашем проекте ЧПУ, существенно влияет на общую стоимость. Примите во внимание следующие факторы:

Размеры начального запаса

Индивидуальная обработка с ЧПУ обычно начинается со стандартных заготовок (прутки, плиты, листы). Когда размеры детали не совпадают с имеющимися на складе, отходы материала значительно возрастают.

Например, для детали диаметром 7 дюймов, когда на складе имеются детали диаметром 6 или 8 дюймов, можно выбрать более крупную деталь и увеличить количество отходов на 30% или более. В PTSMAKE мы помогаем клиентам скорректировать некритичные размеры, чтобы они лучше соответствовали стандартным размерам на складе, что иногда позволяет снизить затраты на материалы на 15-20%.

Коэффициент съема материала

Сайт коэффициент съема материала напрямую влияет на время обработки и износ инструмента. Детали, требующие удаления 90% исходного материала, будут стоить значительно больше времени обработки, чем детали, требующие удаления только 40%.

Уравнение истинной стоимости: За пределами цены материала

При оценке материалов учитывайте эти дополнительные факторы стоимости:

- Время обработки: Более твердые материалы требуют более низкой скорости резания и более частой смены инструмента

- Износ инструмента: Такие материалы, как титан, значительно увеличивают расход режущего инструмента

- Требования к чистоте поверхности: Некоторые материалы требуют дополнительной обработки для получения желаемой отделки

- Вторичные операции: Необходимость термической обработки или обработки поверхности зависит от материала

По моему опыту работы в PTSMAKE, влияние выбора материала на общую стоимость выходит далеко за рамки цены сырья. Материал, который стоит в два раза дороже, но обрабатывается в три раза быстрее, может реально снизить общую стоимость проекта.

Факторы, влияющие на временные рамки при обработке с ЧПУ?

Приходилось ли вам оказываться в ситуации, когда вам срочно нужны прецизионные детали, но вы не представляете, сколько времени может занять процесс их изготовления? А может быть, вас застали врасплох неожиданные задержки, которые сорвали все сроки проекта?

Типичный процесс обработки на заказ с ЧПУ обычно занимает от 2 до 8 недель от первоначального заказа до поставки. Однако сроки могут значительно варьироваться в зависимости от сложности детали, выбора материала, требований к отделке, объема заказа и возможностей производителя.

Сложность деталей: Основной фактор, определяющий сроки

При оценке того, сколько времени займет ваш проект по обработке на заказ с ЧПУ, сложность детали является, пожалуй, самым влиятельным фактором. За время работы над тысячами проектов в PTSMAKE я убедился, что сложность влияет практически на все этапы производственного процесса.

Простые и сложные геометрии

Разница между простыми и сложными деталями может выражаться в нескольких днях или даже неделях производственного времени:

| Уровень сложности | Типичные особенности | Время программирования | Время обработки | Примеры деталей |

|---|---|---|---|---|

| Простой | Основные формы, несколько функций, одна ориентация | 1-2 часа | От минут до часов | Кронштейны, пластины, простые корпуса |

| Умеренный | Множество функций, 2-3 ориентации | 3-8 часов | Часы | Электронные корпуса, коллекторы |

| Комплекс | Замысловатые детали, 4+ ориентации, тонкие стены | 1-3 дня | От часов до дней | Аэрокосмические компоненты, медицинские имплантаты |

| Очень сложный | Поверхности свободной формы, жесткие допуски (<0,001") | 3-7 дней | Дни | Оснастка для пресс-форм, компоненты турбин |

Простой кронштейн может пройти через наш отдел ЧПУ всего за 2-3 дня, в то время как сложный гидравлический коллектор с внутренними переходами и жесткими допусками может находиться в производстве 2-3 недели.

Влияние выбора материала на сроки

Выбор материала может существенно повлиять на сроки реализации проекта по нескольким направлениям:

Различия в обрабатываемости

Материалы сильно различаются по степени легкости их обработки, что напрямую влияет на время производства:

- Алюминий: Как правило, быстро обрабатывается (базовая скорость 100%)

- Мягкая сталь: Требуется более низкая скорость резки (60-70% скорости алюминия)

- Нержавеющая сталь: Еще более медленная обработка (40-50% от скорости обработки алюминия)

- Титан: Очень медленная обработка (15-30% от скорости алюминия)

При обработке титановых аэрокосмических компонентов я видел, как скорость резания снижалась всего до 20% от той, что мы используем для алюминия, что увеличивало время обработки в 5 раз.

Доступность материала

Некоторые материалы вызывают задержки при закупке:

- Распространенные материалы (алюминий 6061, сталь 1018): Обычно в наличии

- Специальные сплавы (инконель, хастеллой): Может потребоваться 1-4 недели для поставки

- Материалы медицинского/аэрокосмического класса: Часто требуют сертификатов и более длительных сроков закупки

Требования к отделке и вторичные операции

Операции после обработки могут значительно увеличить время выполнения проекта:

| Процесс отделки | Стандартное дополнительное время | Примечания |

|---|---|---|

| Обработка бисером | 1-2 дня | Относительно быстрый процесс |

| Анодирование | 3-7 дней | Твердое анодирование типа III занимает больше времени |

| Покрытие (хром, никель) | 5-10 дней | Включая время пакетной обработки |

| Термообработка | 2-7 дней | Зависит от процесса и толщины материала |

| Пассивация | 3-5 дней | Для деталей из нержавеющей стали |

При планировании сроков многие клиенты сосредотачиваются на времени обработки, но упускают из виду эти второстепенные операции. В компании PTSMAKE мы обнаружили, что процессы финишной обработки часто составляют 30-40% от общего срока проекта для деталей, требующих значительных затрат. обработка поверхности4.

Учет количества заказов

Взаимосвязь между количеством и сроками не всегда линейна:

- Прототипы (1-5 штук): Часто выполняются быстрее, так как имеют приоритетное планирование

- Небольшие тиражи (6-50 штук): Может занять на 2-4× больше времени, чем прототипы

- Средние тиражи (51-500 штук): Обычно требуют специального планирования производства

- Большие партии (500+ штук): Можно планировать работу нескольких машин или смен

Для крупных заказов время на установку становится менее значительным, если амортизировать его на всю партию. Установка, занимающая 4 часа, незначительна при распределении на 1000 деталей, но становится важным фактором для заказа из 5 деталей.

Возможности и потенциал производителя

Работа с разными производителями может привести к кардинальным отличиям в сроках:

- Небольшие магазины: Могут предложить более быстрое выполнение заказа для простых деталей, но более медленное - для сложных.

- Крупные производственные партнеры: Часто имеют несколько станков и смен, но могут иметь более длинные очереди

- Специализированные производители: Производители, специализирующиеся на определенных отраслях или процессах, могут предложить преимущества в эффективности

В компании PTSMAKE мы располагаем разнообразным оборудованием с ЧПУ, специально предназначенным для обработки деталей разного уровня сложности с оптимальной эффективностью. Наши высокоскоростные 5-осевые станки позволяют сократить время изготовления сложных деталей до 60% по сравнению с традиционными 3-осевыми методами обработки.

Помните, что каждый проект по обработке на станках с ЧПУ уникален и имеет свои специфические требования и задачи. Хотя эти сроки являются общим руководством, консультации непосредственно с вашим партнером-производителем в начале работы над проектом помогут установить реалистичные ожидания.

Будущее индивидуальной обработки с ЧПУ: Новые тенденции и области применения?

Вы когда-нибудь задумывались о том, как индивидуальная обработка с ЧПУ изменит отрасли промышленности в ближайшие годы? Возможно, вам интересно узнать, какие новые технологии изменят производственные возможности, или какие отрасли смогут извлечь наибольшую выгоду из грядущих инноваций.

Будущее обработки на заказ с ЧПУ будет определяться автоматизацией, интеграцией искусственного интеллекта, гибридными производственными системами и устойчивыми практиками. Эти достижения будут особенно полезны для аэрокосмической промышленности, медицины, возобновляемых источников энергии и бытовой электроники, поскольку позволят создавать более сложные геометрические формы, повышать точность и сокращать время производства.

Эволюция технологий ЧПУ

Системы обработки с искусственным интеллектом

Обработка с ЧПУ быстро переходит на интеллектуальные производственные системы, использующие искусственный интеллект и машинное обучение. Эти системы могут анализировать схемы обработки, прогнозировать износ инструмента и оптимизировать параметры резания в режиме реального времени. По моему опыту работы с заказчиками из различных отраслей, системы ЧПУ с искусственным интеллектом показали способность сократить время обработки на 15-30% при улучшении качества обработки поверхности.

Самой многообещающей разработкой, которую я видел, является прогнозируемое обслуживание5 Алгоритмы, позволяющие обнаружить потенциальные сбои в работе оборудования до их возникновения. Эта технология особенно ценна для производителей аэрокосмической промышленности и медицинского оборудования, где простой оборудования может стоить тысячи долларов в час.

Бесперебойное производство и полная автоматизация

Концепция производства без света - полностью автоматизированного производства, не требующего присутствия человека, - становится все более жизнеспособной. В компании PTSMAKE мы внедрили полуавтоматические системы, которые могут работать без присмотра в течение длительного времени, что значительно расширило наши возможности по производству крупносерийных деталей.

Роботизированные системы загрузки/разгрузки, автоматические устройства смены инструмента и сложные системы мониторинга делают круглосуточное производство реальностью, что особенно полезно для:

- Поставщики автомобилей, которым требуется постоянное крупносерийное производство

- Производители бытовой электроники с жестким графиком производства

- Компании, производящие медицинское оборудование, нуждающиеся в поддержании стерильных условий производства

Гибридные производственные технологии

Грань между аддитивным и субтрактивным производством стирается благодаря появлению гибридных систем, сочетающих 3D-печать и обработку на станках с ЧПУ в одном устройстве. Эти системы могут наносить материал, а затем сразу же обрабатывать его в соответствии с окончательными спецификациями, предлагая уникальные преимущества для сложных компонентов.

Будущие применения в конкретной отрасли

Аэрокосмические достижения

Аэрокосмическая промышленность получит огромную выгоду от использования возможностей ЧПУ нового поколения. Будущие конструкции самолетов будут требовать все более сложных легких конструкций, которые могут быть экономически выгодно изготовлены только с помощью передовых технологий обработки.

Некоторые новые приложения включают:

- Многоосевая обработка монолитных конструкций для замены многокомпонентных узлов

- Сверхточные компоненты для электрических силовых установок самолетов

- Сложные внутренние каналы охлаждения для реактивных двигателей нового поколения

Эволюция медицинского оборудования

Медицинская промышленность переходит на все более персонализированные решения, и в будущем обработка с ЧПУ позволит осуществить эту трансформацию. Имплантаты, созданные на основе снимков КТ или МРТ, станут стандартной практикой, и для них потребуются сложные 5-осевые обрабатывающие центры, способные преобразовывать биологические данные в обрабатываемые компоненты.

Я уже видел ранние версии этой технологии в действии: некоторые ортопедические компании используют имплантаты, изготовленные на заказ с ЧПУ и адаптированные к анатомическим особенностям пациентов.

Инфраструктура возобновляемой энергетики

По мере развития технологий сектор возобновляемых источников энергии будет требовать все более сложных компонентов:

| Компонент | Будущее применение ЧПУ | Влияние на промышленность |

|---|---|---|

| Компоненты ветряных турбин | Более крупные и точные системы передач | Повышение энергоэффективности |

| Системы слежения за солнечными батареями | Сложные, легкие несущие конструкции | Повышенная долговечность и производительность |

| Преобразователи волновой энергии | Коррозионностойкие прецизионные компоненты | Повышенная надежность в морских условиях |

Передовое производство электроники

По мере того как потребительская электроника продолжает уменьшаться в размерах при одновременном увеличении функциональности, микрообработка с ЧПУ будет приобретать все большее значение. Будущие области применения включают:

- Микрофлюидические каналы для усовершенствованных систем охлаждения в высокопроизводительных вычислениях

- Сверхточные корпуса для устройств дополненной и виртуальной реальности

- Миниатюрные компоненты для носимых технологий и устройств медицинского мониторинга

Устойчивые методы обработки

Экологические методы обработки

В будущем обработка с ЧПУ будет уделять больше внимания экологичности. В компании PTSMAKE мы уже инвестируем в технологии, снижающие воздействие на окружающую среду:

- Системы смазки минимального количества (MQL), значительно снижающие расход охлаждающей жидкости

- Энергоэффективные машины с рекуперативными приводами и оптимизированным управлением питанием

- Улучшенное использование материала благодаря усовершенствованному программному обеспечению CAM и алгоритмам раскроя

Приложения для циркулярной экономики

Все большее значение приобретает концепция разработки изделий для последующего восстановления. Такой подход требует прецизионной обработки с ЧПУ для восстановления изношенных компонентов до состояния новых, что открывает новые возможности:

- Восстановление тяжелой техники

- Восстановление автомобильных трансмиссий

- Восстановление промышленных насосов и клапанов

Проблемы и возможности для производителей

Эволюция требований к навыкам

По мере развития технологий ЧПУ навыки, необходимые для работы с ними, будут существенно меняться. Будущие операторы ЧПУ должны:

- Знание программирования для различных типов машин

- Навыки анализа данных для интерпретации показателей производительности машины

- Понимание материаловедения и передовых стратегий резки

Эта трансформация создает как вызовы, так и возможности для производителей. В компании PTSMAKE мы реализуем программы непрерывного обучения, чтобы наши сотрудники всегда были впереди технологического прогресса.

Инвестиционные соображения

Компаниям, желающим извлечь выгоду из будущих разработок в области ЧПУ, следует рассмотреть возможность стратегических инвестиций:

- Гибкие производственные системы, способные адаптироваться к меняющимся требованиям

- Цифровая инфраструктура для поддержки производства, основанного на данных

- Передовые системы моделирования и верификации для сокращения времени настройки и ошибок

- Устойчивые технологии, отвечающие все более строгим экологическим нормам

Производственный ландшафт быстро меняется, но благодаря стратегическому планированию и инвестициям в развивающиеся технологии компании могут занять прочные позиции в будущем обработки с ЧПУ.

Как внедрить контроль качества в проекты по обработке на станках с ЧПУ?

Приходилось ли вам получать детали с ЧПУ, которые не соответствовали вашим спецификациям, что стоило вам драгоценного времени и ресурсов? Или сталкивались с непостоянством качества в производственных партиях, что приводило к разочарованию и сомнениям в выборе поставщика?

Контроль качества при обработке на станках с ЧПУ - это систематический процесс, обеспечивающий постоянное соответствие изготовленных деталей проектным спецификациям и промышленным стандартам. Эффективный контроль качества включает в себя методы проверки, статистический анализ и четко определенные критерии приемки на протяжении всего производственного цикла.

Основа систем контроля качества

Контроль качества - это не просто "послесловие" в процессе обработки на станках с ЧПУ, это комплексная система, которая должна быть интегрирована с момента планирования проекта до его окончательной сдачи. Работая с сотнями клиентов, я убедился, что понимание этих основ имеет решающее значение для результатов проекта.

Документация и спецификации

Основой любой системы контроля качества является четкая документация. Перед началом производства убедитесь, что у вашего поставщика есть:

- Подробные технические чертежи с GD&T (Geometric Dimensioning and Tolerancing)

- Спецификации и сертификаты материалов

- Требования к чистоте поверхности

- Выносные элементы и критические размеры

Я всегда говорю клиентам, что двусмысленность - враг качества. Чем точнее ваши спецификации, тем проще поставщику поставить именно то, что вам нужно. В PTSMAKE мы рассматриваем всю документацию с клиентами до начала производства, чтобы обеспечить полное соответствие ожиданиям.

Планирование инспекций

Надежный план инспекции определяет, что будет измеряться, как это будет измеряться и когда в производственном процессе будут проводиться измерения. Он должен включать:

- Частота проверок (первая статья, в процессе, окончательная)

- Методы и размеры выборки

- Используемые измерительные инструменты и оборудование

- Критерии прохождения/непрохождения для каждой точки контроля

Правильный план проверок сочетает в себе тщательность и эффективность. Я видел, как компании тратили ресурсы впустую, чрезмерно проверяя некритичные характеристики и упуская важные проверки качества функциональных аспектов.

Передовые методы контроля качества при обработке на станках с ЧПУ

Статистический контроль процессов (SPC)

Статистическое управление процессами6 выходит за рамки простого контроля "прошел/не прошел", анализируя закономерности и тенденции в производственном процессе. Собирая и анализируя данные, SPC помогает выявить потенциальные проблемы до того, как они превратятся в реальные дефекты.

Ключевые компоненты SPC включают:

- Контрольные карты для контроля стабильности процесса

- Исследования возможностей для проверки потенциала процесса

- Стройте графики для выявления тенденций во времени

- Анализ причин возникновения отклонений

При правильной реализации SPC снижает вариабельность и повышает согласованность производственных партий. Это особенно важно для крупносерийных заказов или критически важных компонентов.

Автоматизированные технологии контроля

Современный контроль качества часто включает в себя передовые измерительные технологии:

| Технология | Лучшие примеры использования | Преимущества | Ограничения |

|---|---|---|---|

| Координатно-измерительные машины (КИМ) | Сложные геометрии, жесткие допуски | Высокая точность, всесторонний сбор данных | Требует много времени, требует программирования |

| Оптические сканеры | Проверка поверхности, проверка формы | Быстрое, бесконтактное измерение | Может не хватать внутренних функций |

| Системы технического зрения | Малые размеры, большой объем проверки | Автоматизированные, последовательные результаты | Ограничивается видимыми признаками |

| Лазерные трекеры | Крупные детали, проверка сборки | Превосходно подходит для крупномасштабной точности | Дорого, требует прямой видимости |

В компании PTSMAKE мы инвестировали в сочетание этих технологий, чтобы обеспечить комплексную гарантию качества для каждого проекта, независимо от его сложности и объема.

Внедрение контроля качества на всех этапах производства

Инспекция первого изделия (FAI)

Контроль первого изделия является важнейшим этапом любого проекта по обработке на станках с ЧПУ. Эта комплексная оценка первой изготовленной детали подтверждает, что:

- Все размеры соответствуют спецификации

- Свойства материала соответствуют требованиям

- Отделка поверхности соответствует спецификации

- Производственный процесс является надежным и стабильным

Тщательный FAI служит как проверкой, так и базой для будущего производства. По моему опыту, инвестирование времени в детальную проверку первого изделия предотвращает дорогостоящие ошибки при полном производстве.

Внутрипроизводственный контроль качества

Качество не должно проверяться на конечном этапе - оно должно быть заложено во всем производственном процессе. Эффективный контроль в процессе производства включает в себя:

- Регулярные проверки оператора во время обработки

- Статистическая выборка через определенные промежутки времени

- Контроль параметров процесса (скорости, подачи, температуры).

- Измерение износа инструментов и составление графиков замены

Эти постоянные проверки позволяют выявить отклонения до того, как они повлияют на большое количество деталей. Лучшие поставщики ЧПУ ведут подробные записи о контроле в процессе производства, которые обеспечивают прослеживаемость каждой производственной партии.

Протоколы заключительного осмотра

Окончательный контроль качества перед отгрузкой деталей должен включать в себя:

- Проверка размеров критических элементов

- Визуальный осмотр на предмет дефектов, повреждений или проблем с отделкой

- Функциональное тестирование, если применимо

- Полное документирование результатов

Поставщик с надежной системой контроля качества будет предоставлять подробные отчеты о проверке каждой партии, что даст вам уверенность в том, что вы получаете.

Оценка возможностей поставщика по контролю качества

Выбирая партнера по обработке с ЧПУ на заказ, тщательно оцените его систему качества, задав вопросы:

- Какие сертификаты качества они поддерживают (ISO 9001, AS9100 и т. д.)?

- Какое измерительное оборудование они используют и как часто его калибруют?

- Могут ли они предоставить образцы отчетов о проверке аналогичных проектов?

- Какое обучение проходят специалисты по качеству?

- Как они работают с несоответствиями и корректирующими действиями?

Компания PTSMAKE прошла сертификацию по стандарту ISO 9001 и разработала систему качества, которая превосходит отраслевые стандарты. Наш подход к качеству - это не просто предотвращение дефектов, это постоянное совершенствование каждого аспекта производства.

Какие существуют варианты финишной обработки поверхности для деталей, обработанных на станках с ЧПУ?

Случалось ли вам получать детали, обработанные на станках с ЧПУ, которые выглядели идеально с точки зрения размеров, но при этом имели совершенно не соответствующую требованиям обработку поверхности? Или тратили часы на то, чтобы объяснить поставщику, какая именно текстура поверхности вам нужна, но были разочарованы результатом?

Обработка поверхности деталей с ЧПУ включает в себя процессы, которые улучшают внешний вид, долговечность и функциональность после обработки. Варианты включают механическую обработку, такую как полировка и пескоструйная обработка, химические процессы, такие как анодирование и гальванизация, и методы нанесения покрытий, такие как покраска и порошковая окраска, каждый из которых предлагает уникальные эстетические и эксплуатационные преимущества.

Понимание важности финишной обработки поверхности

Обработка поверхности часто считается заключительным этапом обработки на станках с ЧПУ, но я считаю, что она должна быть частью ваших конструкторских решений с самого начала. Хорошо подобранная обработка поверхности не только повышает визуальную привлекательность детали, но и может значительно улучшить ее функциональные характеристики.

По моему опыту работы с клиентами из различных отраслей промышленности, выбор шероховатости поверхности влияет на все: от долговечности детали до ее сборки и восприятия клиентом. Например, медицинское устройство может требовать определенной шероховатости поверхности для обеспечения надлежащей стерилизации, а автомобильный компонент может нуждаться в коррозионной стойкости, чтобы противостоять суровым условиям окружающей среды.

Механические методы обработки поверхности

Обработка бисером

При дробеструйной обработке сжатым воздухом на поверхность детали подаются крошечные стеклянные шарики. Это создает равномерное матовое покрытие, которое эффективно скрывает следы от инструментов и мелкие дефекты. Я часто рекомендую дробеструйную обработку для деталей, которым необходим равномерный внешний вид без отражающей способности полированных поверхностей.

Полировка

Полировка создает гладкие, отражающие поверхности путем постепенного удаления материала с помощью все более мелких абразивов. Процесс может варьироваться от базовой полировки до зеркальной отделки, когда поверхности достигают чистоты отражения, подобной настоящему зеркалу.

В компании PTSMAKE мы разделяем полировку на несколько уровней:

| Степень полировки | Значение Ra (мкм) | Типовые применения |

|---|---|---|

| Стандартный польский | 0.8-1.6 | Общие компоненты, невидимые части |

| Тонкая полировка | 0.2-0.8 | Потребительские товары, видимые части |

| Зеркальная полировка | <0.2 | Оптические компоненты, предметы роскоши, пресс-формы |

Щетка

Браширование создает направленный рисунок из тонких линий с помощью абразивных кругов или лент. Такая отделка придает особый эстетический вид, часто встречающийся в бытовой электронике и кухонной технике. Помимо внешнего вида, направленная текстура может помочь направить поток жидкости или воздуха в некоторых областях применения.

Вибрационная обработка

Этот метод массовой финишной обработки предполагает помещение деталей в вибрирующий контейнер с абразивными материалами и составами. При вибрации контейнера абразив обтекает детали, сглаживая края и поверхности. Я считаю этот метод особенно эффективным для одновременной обработки нескольких небольших деталей.

Варианты химической обработки поверхности

Анодирование

Анодирование - это электрохимический процесс7 специально для алюминиевых деталей, создавая на поверхности контролируемый оксидный слой. Этот слой повышает коррозионную стойкость, износостойкость и позволяет окрашивать детали в самые разные цвета.

Существует три основных типа:

- Тип I (хромовый): Обеспечивает тонкое покрытие с отличной коррозионной стойкостью

- Тип II (стандартный): Обеспечивает хорошую защиту и обычно используется для декоративных целей

- Тип III (жесткий): Создает очень толстую, твердую поверхность, которая значительно повышает износостойкость

Химическая пленка (пассивация)

Пассивация удаляет свободное железо с поверхности деталей из нержавеющей стали, повышая их естественную коррозионную стойкость. Этот химический процесс практически незаметен, но очень важен для деталей, которые будут подвергаться воздействию влаги или коррозионной среды.

Гальваническое покрытие

Гальваника наносит тонкий слой металла на поверхность детали с помощью электрического тока. К распространенным материалам для гальванических покрытий относятся:

- Никель: Для придания твердости и устойчивости к коррозии

- Хром: Для придания твердости, износостойкости и декоративной привлекательности

- Цинк: обеспечивает превосходную защиту от коррозии (часто используется для стальных деталей).

- Золото: Для электропроводности и устойчивости к окислению

Отделка на основе покрытий

Порошковое покрытие

При порошковом покрытии на поверхность детали наносится сухой порошок, который затем отверждается под воздействием тепла, образуя прочное покрытие. Я часто рекомендую порошковое покрытие, когда клиентам нужна исключительная прочность, химическая стойкость и возможность выбора цвета. Толстое покрытие также помогает скрыть мелкие дефекты поверхности.

Окраска и прозрачное покрытие

Лакокрасочные покрытия предлагают неограниченные возможности выбора цвета и различные варианты текстуры. Для деталей, обрабатываемых на станках с ЧПУ, мы обычно используем распыление для равномерного покрытия. Прозрачные покрытия обеспечивают защиту от ультрафиолета и дополнительную износостойкость, сохраняя при этом естественный вид материала.

Выбор правильной отделки поверхности

Помогая клиентам выбрать подходящую отделку поверхности, я учитываю несколько факторов:

Совместимость материалов: Не все виды отделки подходят ко всем материалам. Например, анодирование работает только с алюминием, а некоторые покрытия лучше сцепляются с определенными металлами.

Функциональные требования: Будет ли деталь подвергаться воздействию агрессивных сред? Нужна ли ей электропроводность или изоляция? Критична ли износостойкость?

Эстетические соображения: Видима ли деталь в конечном продукте? Должна ли она соответствовать другим компонентам?

Стоимость и время выполнения: Более сложные виды отделки, естественно, увеличивают стоимость и время обработки вашего проекта.

Экологические факторы: Некоторые процессы отделки имеют экологические последствия, что может повлиять на ваш выбор, если экологичность является приоритетом.

Я обнаружил, что предоставление эталонных образцов производителям, таким как мы в PTSMAKE, может значительно улучшить коммуникацию по поводу желаемой отделки. Фотографии могут быть полезны, но ничто не сравнится с физическим образцом для передачи точной текстуры и ожидаемого внешнего вида.

Может ли индивидуальная обработка с ЧПУ справиться со сложными геометриями и жесткими допусками?

Вы когда-нибудь смотрели на сложную конструкцию детали и думали, возможно ли ее изготовить? Или, может быть, вы получали детали, которые выглядели совсем не так, как в ваших спецификациях, с характеристиками, которые должны были быть точными, но в итоге оказались досадно нецелевыми?

Да, обработка с ЧПУ на заказ может абсолютно точно справиться со сложной геометрией и жесткими допусками. Благодаря передовым 5-осевым станкам, специализированной оснастке и точному программированию современные системы ЧПУ могут создавать детали с допусками ±0,0005 дюйма и геометрией, которая была невозможна еще несколько лет назад.

Эволюция возможностей ЧПУ

Когда я только начинал работать в производственной сфере, сложные детали с жесткими допусками часто считались "неподходящей" территорией для стандартных операций с ЧПУ. Сегодня ситуация кардинально изменилась. Современные обрабатывающие центры с ЧПУ стали способны обрабатывать все более сложные геометрические детали, сохраняя при этом точность, которая раньше считалась невозможной.

Развитие технологии ЧПУ не произошло в одночасье. Это было постепенное развитие, обусловленное требованиями отрасли и технологическими прорывами. Современные многоосевые станки с ЧПУ могут подходить к заготовкам практически под любым углом, создавая сложные контуры, вырезы и элементы, которые раньше были характерны только для других методов производства.

Многоосевая обработка: Перемена игры

Традиционная 3-осевая обработка ограничивает перемещения в направлениях X, Y и Z. Хотя это эффективно для простых деталей, при работе со сложными геометрическими формами это ограничение становится очевидным. Появление 4-х и 5-ти осевой обработки произвело революцию:

- 4-осевая обработка добавляет вращение вокруг одной оси, обычно позволяя заготовке вращаться

- 5-осевая обработка Имеет две оси вращения, что позволяет режущему инструменту приближаться к заготовке практически с любого направления

На наших 5-осевых станках PTSMAKE регулярно обрабатываются детали со сложными кривыми, подрезами и элементами, которые были бы невозможны при обычной 3-осевой обработке. Эти возможности открыли двери для дизайнеров, которым раньше приходилось идти на компромисс со своим видением из-за производственных ограничений.

Возможности обеспечения допусков в современной обработке с ЧПУ

Когда клиенты спрашивают о допусках, я считаю полезным дать им практическое представление о том, чего можно достичь:

| Классификация допусков | Типичный диапазон | Типовые применения |

|---|---|---|

| Стандартный допуск | ±0,005" (0,127 мм) | Общие компоненты, некритичные характеристики |

| Допуски точности | ±0,001" (0,0254 мм) | Механические компоненты, сопрягаемые детали |

| Высокая точность | ±0,0005" (0,0127 мм) | Аэрокосмические компоненты, медицинские приборы |

| Сверхточный | ±0,0001" (0,00254 мм) | Оптические компоненты, специализированные приборы |

Эти возможности не просто теоретические. В последних проектах мы постоянно добивались высокой точности допусков на сложные аэрокосмические компоненты с замысловатыми внутренними элементами и детали медицинского оборудования, требующие идеальной обработки поверхности при сохранении точности размеров.

Факторы, влияющие на точность и сложность

Несмотря на то, что современные станки с ЧПУ способны обеспечить потрясающую точность, на то, удастся ли добиться стабильного соблюдения жестких допусков в сложных геометрических формах, влияет несколько факторов:

Материальные соображения

Различные материалы по-разному реагируют на процессы обработки. Например, алюминий относительно стабилен и легко поддается обработке с жесткими допусками. В отличие от этого, некоторые пластмассы могут испытывать тепловое расширение во время обработки, что делает соблюдение жестких допусков более сложным.

Материал анизотропные свойства8 также играют важную роль в достижении постоянных допусков в различных направлениях. Некоторые материалы имеют различные характеристики в зависимости от направления реза, что требует применения специальных стратегий резки.

Инструментальные и крепежные решения

Сложные геометрические формы часто требуют специализированного инструмента. Инструменты с увеличенным вылетом, например, позволяют получить доступ к глубоким карманам, но могут создавать вибрацию, влияющую на точность. Ключевым моментом является баланс между требованиями к охвату и жесткостью.

Крепление - способ удержания детали во время обработки - становится все более важным по мере увеличения сложности. Для сложных деталей часто необходимы специальные приспособления, которые надежно удерживают заготовку и обеспечивают доступ ко всем необходимым поверхностям. В компании PTSMAKE мы разрабатываем индивидуальные решения по креплению для каждого сложного проекта, обеспечивая стабильность на протяжении всего процесса обработки.

Программирование и стратегия обработки

Подход к программированию существенно влияет как на выполнимость, так и на точность. Современное программное обеспечение CAM (Computer-Aided Manufacturing) предлагает сложные стратегии траектории движения инструмента, которые поддерживают постоянное зацепление инструмента, уменьшают его отклонение и улучшают качество обработки поверхности.

Для особо сложных геометрических форм мы часто используем прогрессивные стратегии обработки:

- Обработка для удаления сыпучих материалов

- Полуфиниш для установления общего вида

- Финишные проходы с меньшими инструментами и легкими резами для точности

- Верификация с использованием машинного зондирования между операциями

Применение в реальном мире и ограничения

Несмотря на эти впечатляющие возможности, важно понимать, в чем обработка с ЧПУ превосходит другие процессы и где они могут быть более уместны:

Идеальное применение для сложной обработки с ЧПУ

- Аэрокосмические компоненты со сложными внутренними проходами и жесткими требованиями к допускам

- Медицинские приборы требующие одновременно сложных характеристик и биосовместимости

- Оптические крепления которые должны балансировать между сложными формами с предельной точностью

- Компоненты робототехники с органическими формами и точными требованиями к посадке

Когда следует рассмотреть альтернативные процессы

Даже при наличии современных возможностей ЧПУ некоторые геометрические параметры могут лучше подходить для других процессов:

- Очень мелкие внутренние детали лучше выполнять с помощью EDM (электроэрозионной обработки).

- Детали, требующие постоянной внутренней решетчатой структуры, могут выиграть от аддитивного производства

- Крупносерийное производство сложных пластиковых деталей может быть более экономичным при литье под давлением

Главное - понять сильные и слабые стороны каждого метода производства. Часто я рекомендую гибридные подходы, которые позволяют использовать точность обработки с ЧПУ для критических элементов, а другие процессы - для более подходящих для них аспектов.

Обеспечение качества сложных деталей

Создание сложных деталей с жесткими допусками - это только половина дела, не менее важна и проверка. Современная метрология развивалась параллельно с возможностями механической обработки:

- КИМ (координатно-измерительные машины) обеспечивают точную проверку точности размеров

- Оптическое сканирование создает детальные 3D-модели для сравнения с оригинальными проектами

- Пробное зондирование в процессе работы позволяет проводить проверку во время обработки, а не только после нее

Эти технологии позволяют нам документировать соответствие деталей спецификациям и предоставлять ценную обратную связь для улучшения процесса.

Какие меры контроля качества используются при обработке с ЧПУ на заказ?

Приходилось ли вам получать партию деталей, обработанных на станках с ЧПУ, и обнаруживать, что они не соответствуют вашим спецификациям? Или беспокоились о согласованности деталей при изготовлении нескольких партий? Проблемы с контролем качества могут быстро сорвать проект, привести к пустой трате ресурсов и испортить вашу репутацию среди клиентов.

Контроль качества при обработке на заказ с ЧПУ включает в себя систематические процессы контроля, передовые технологии измерений и соблюдение международных стандартов. Эти меры обеспечивают соответствие обрабатываемых деталей допускам на размеры, требованиям к чистоте поверхности и функциональным спецификациям на протяжении всего производственного процесса.

Важность систем контроля качества при обработке на станках с ЧПУ

Контроль качества - это не просто дополнительная забота при обработке на заказ с ЧПУ, это неотъемлемая часть всего производственного процесса. В компании PTSMAKE мы разработали комплексные системы контроля качества, которые отслеживают каждый этап - от проверки сырья до проверки готовой продукции.

Эффективный контроль качества обработки на станках с ЧПУ требует многоуровневого подхода. Лучшие производители применяют то, что я называю "тремя столпами" контроля качества обработки:

- Контроль качества перед производством

- Мониторинг и контроль в процессе производства

- Послепроизводственный контроль и испытания

Каждый слой служит контрольной точкой, позволяющей выявить потенциальные проблемы до того, как они превратятся в дорогостоящие проблемы. По моему опыту, производители, которые преуспели во всех трех областях, неизменно поставляют превосходные детали.

Меры по контролю качества перед производством

Контроль и проверка материалов

Перед началом резки мы тщательно проверяем поступающие материалы. Это включает в себя проверку сертификатов на материалы, проверку химического состава и, при необходимости, тестирование физических свойств. Для критически важных применений мы используем спектроскопический анализ9 для подтверждения состава материала на молекулярном уровне.

Прослеживаемость материалов также очень важна. Мы ведем учет, связывая сырье с его источниками и соответствующими данными контроля, обеспечивая полную прозрачность производственного процесса.

Верификация программирования

Ошибки программирования ЧПУ могут привести к значительным проблемам с качеством. Чтобы предотвратить это, мы реализуем несколько этапов проверки:

- Моделирование CAD/CAM для выявления возможных столкновений и проблем с траекторией инструмента

- Пробные запуски без материала для проверки движения машины

- Проверка первого изделия перед началом полного производства

Эти шаги помогают выявить и исправить ошибки программирования до того, как они повлияют на реальное производство.

Методы контроля качества в процессе производства

Системы мониторинга в режиме реального времени

Современные станки с ЧПУ оснащены датчиками, которые контролируют различные параметры во время обработки:

| Контролируемый параметр | Назначение | Выгода |

|---|---|---|

| Силы резания | Обнаружение износа инструмента и возможных поломок | Предотвращение дефектов и сокращение времени простоя |

| Вибрация | Выявление нестабильных условий резки | Улучшает качество обработки поверхности и точность размеров |

| Температура | Контроль теплового воздействия на заготовку | Соблюдение жестких допусков |

| Потребляемая мощность | Отслеживайте общее состояние машины | Обеспечивает постоянную производительность |

Мониторинг в режиме реального времени позволяет операторам вносить немедленные коррективы, когда параметры выходят за пределы допустимых диапазонов.

Статистический контроль процессов (SPC)

SPC предполагает сбор данных в процессе производства для выявления тенденций и отклонений. Отслеживая ключевые измерения во времени, мы можем обнаружить, когда процесс становится нестабильным, до того, как он выпустит детали, не соответствующие спецификации.

В компании PTSMAKE мы используем диаграммы SPC для отслеживания критических размеров в ходе производства. Такой подход, основанный на данных, помогает поддерживать последовательность и позволяет нам постоянно совершенствовать наши процессы.

Методы контроля качества после производства

Технологии контроля размеров

После обработки детали проходят тщательный контроль размеров с использованием различных технологий:

- Координатно-измерительные машины (КИМ) для высокоточных 3D-измерений

- Оптические компараторы для проверки профиля

- Лазерные сканеры для сложных геометрических форм

- Системы технического зрения для обнаружения дефектов поверхности

Для крупносерийного производства мы часто используем автоматизированные системы контроля, которые позволяют быстро проверять множество размеров, сохраняя при этом точность.

Проверка чистоты поверхности

Требования к качеству поверхности сильно варьируются в зависимости от области применения. Мы используем несколько методов для проверки качества поверхности:

- Профилометры для измерения шероховатости поверхности (значения Ra, Rz)

- Визуальное сравнение со стандартами качества обработки поверхности

- Сравнение прикосновений для тактильной проверки

Выбор подходящего метода зависит от конкретных требований и критического характера поверхности.

Функциональное тестирование

Иногда точности размеров недостаточно - детали должны еще и правильно функционировать. Функциональные испытания могут включать в себя:

- Испытание сборки с использованием сопрягаемых компонентов

- Испытания под нагрузкой для конструктивных элементов

- Проверка герметичности герметичных компонентов

- Испытание электропроводности проводящих компонентов

В компании PTSMAKE мы разрабатываем индивидуальные протоколы испытаний с учетом требований конечного использования каждой детали.

Стандарты качества и сертификаты

Контроль качества при обработке на станках с ЧПУ часто регулируется отраслевыми стандартами и сертификатами. Наиболее распространенные из них включают:

- ISO 9001:2015 для общих систем менеджмента качества

- AS9100 для аэрокосмической отрасли

- ISO 13485 для компонентов медицинского оборудования

- IATF 16949 для автомобильных деталей

Эти стандарты представляют собой основу для внедрения комплексных систем контроля качества. Они требуют документированных процедур, регулярных аудитов и процессов непрерывного совершенствования.

Документация и прослеживаемость

Полная документация необходима для эффективного контроля качества. Для каждой партии продукции мы ведем учет:

- Сертификация материалов

- Параметры процесса

- Результаты проверки

- Любые отклонения и корректирующие действия

- Квалификация оператора

Эта документация создает полную историю каждой детали, позволяя нам отслеживать любые проблемы до их источника и внедрять улучшения для будущих серий.

Как индивидуальная обработка с ЧПУ поддерживает создание прототипов и производство?

Приходилось ли вам застревать между блестящей концепцией дизайна и ее физическим воплощением? Или, возможно, наблюдали, как многообещающий прототип не может плавно перейти в производство, что приводит к дорогостоящим задержкам и переделкам? Этот досадный разрыв между замыслом и его воплощением в жизнь характерен даже для самых талантливых инженерных команд.

Индивидуальная обработка с ЧПУ служит важнейшим связующим звеном между прототипированием и производством, обеспечивая точность, универсальность материалов и масштабируемые производственные возможности. Она позволяет инженерам быстро итерировать дизайн с использованием идентичных производству материалов, проверять форму и функциональность и плавно переходить к полномасштабному производству без значительного переналаживания или изменения технологического процесса.

Бесшовный континуум: От прототипа до производства

В условиях современной конкуренции способность эффективно двигаться от концепции к конечному продукту определяет успех на рынке. Обработка с ЧПУ на заказ создает беспрепятственную связь между этими важнейшими этапами. В отличие от других методов производства, которые могут потребовать совершенно разных установок для создания прототипа и производства, обработка с ЧПУ поддерживает постоянство на протяжении всего цикла разработки.

При разработке нового компонента инженерам необходимо проверить не только его форму, но и функциональные свойства. Благодаря обработке на станках с ЧПУ я могу изготовить прототипы из тех же материалов, которые планируются к производству. Такая преемственность материалов бесценна - она означает, что тепловые, механические и химические свойства, наблюдаемые при испытаниях, будут точно отражать характеристики конечного продукта.

Универсальность материалов при создании прототипов

Одно из самых больших преимуществ обработки с ЧПУ для разработки изделий - это удивительная универсальность материалов. От алюминия и нержавеющей стали до пластмасс инженерного класса, таких как PEEK или Delrin, - один и тот же процесс ЧПУ позволяет обрабатывать практически любые материалы. обрабатываемый материал10 необходимых для тестирования различных атрибутов:

| Тип материала | Преимущества прототипирования | Производственный перевод |

|---|---|---|

| Алюминий | Быстрая обработка, хорошее соотношение прочности и веса | Прямое производство материалов или проверка литых деталей |

| Нержавеющая сталь | Испытания на коррозионную стойкость, применение в условиях высоких нагрузок | Идентичные для производства свойства материалов |

| Инженерные пластики | Химическая стойкость, электрические свойства, снижение веса | Прямая проверка материалов для производства |

| Экзотические сплавы | Специализированные испытания свойств (термостойкость и т.д.) | Доказательство концепции для специализированных приложений |

Такая универсальность позволяет инженерным группам экспериментировать с вариантами материалов, не меняя методов производства, что значительно сокращает количество переменных при переходе к производству.

Итеративное совершенствование дизайна

Путь от прототипа до производства редко проходит по прямой линии. Индивидуальная обработка на станках с ЧПУ отлично подходит для поддержки итеративного совершенствования дизайна благодаря возможности быстрого выполнения заказа. Когда я работаю с клиентами в PTSMAKE, мы часто создаем несколько итераций дизайна в быстрой последовательности, каждая из которых совершенствует предыдущую версию.

Такой итеративный подход возможен благодаря цифровой природе обработки с ЧПУ. После обновления CAD-модели соответствующая программа ЧПУ может быть быстро скорректирована. В отличие от методов, требующих новой оснастки для каждого изменения конструкции, обработка с ЧПУ позволяет экономично развивать конструкцию без значительных временных потерь.

Преимущества производственно-идентичного прототипирования

Золотым стандартом в создании прототипов является создание компонентов, идеально повторяющих серийные детали как по форме, так и по функциям. Обработка на заказ с ЧПУ позволяет создать то, что я называю "идентичным производству прототипом" - возможность создавать тестовые детали, которые практически неотличимы от тех, что в конечном итоге будут выпускаться серийно.

Проверка точности размеров и допусков

Одним из важнейших аспектов перехода от прототипа к производству является подтверждение возможности постоянного соблюдения жестких допусков. Обработка на станках с ЧПУ позволяет добиться высоких результатов: типичные допуски для прецизионных деталей составляют ±0,001 дюйма (0,025 мм) и выше. Это позволяет инженерам:

- Подтвердите соответствие и функциональность сопрягаемых компонентов

- Проверка зазоров при перемещении узлов

- Испытания на соответствие помехам и процессы сборки

- Проверьте оптические или эстетические требования

Когда допуски проверяются с помощью того же процесса, который предназначен для производства, риск возникновения непредвиденных проблем при расширении масштаба минимален.

Однородность поверхности

Помимо точности размеров, требования к отделке поверхности могут повлиять на функциональность и внешний вид изделия. Индивидуальная обработка с ЧПУ обеспечивает постоянную чистоту поверхности, которая может быть точно задана и воспроизведена в производстве:

- Обработанная поверхность для функциональных поверхностей

- Отделка бисером или галтовка для улучшения внешнего вида

- Полированные поверхности для оптических компонентов или пресс-форм

- Специализированная обработка поверхности для особых требований к трению или уплотнению

Эти виды отделки могут быть стандартизированы и задокументированы при создании прототипа, что гарантирует идентичность характеристик серийных деталей.

Масштабируемость: Преимущество производства

Возможно, самым значительным преимуществом обработки на заказ с ЧПУ на пути от прототипа к производству является присущая ей масштабируемость. Те же самые программы ЧПУ, разработанные при создании прототипа, могут быть перенесены непосредственно на производственные станки с минимальными изменениями.

От единичных деталей до серийного производства

При переходе от прототипа к производству требования к объему обычно значительно возрастают. Обработка с ЧПУ эффективно масштабируется с помощью нескольких подходов:

- Многоосевая обработка для уменьшения количества операций и повышения производительности

- Оптимизация конструкции приспособления для быстрой загрузки/выгрузки деталей

- Оптимизация траектории движения инструмента для сокращения времени цикла

- Несколько установок, выполняющих одинаковые программы

- Производство без света для круглосуточной работы

В компании PTSMAKE я применил эти стратегии для масштабирования производства от единичных прототипов до тысяч деталей в месяц при сохранении неизменного качества и спецификаций.

Оптимизация затрат в переходный период

Нельзя упускать из виду финансовый аспект перехода от прототипа к производству. Нестандартная обработка с ЧПУ предлагает уникальные преимущества по стоимости при таком переходе:

- Не требует инвестиций в новую оснастку (в отличие от литья под давлением или литья под давлением)

- Оптимизация процессов, а не их изменение

- Гибкость инвентаризации без минимальных объемов заказа

- Возможность вносить уточнения в конструкцию без отказа от дорогостоящей оснастки

- Возможность производства по принципу "точно в срок" для снижения затрат на хранение запасов

Такая гибкость делает обработку с ЧПУ особенно ценной для изделий с неопределенным прогнозом спроса или тех, которые требуют частых итераций даже в процессе производства.

Реальные применения и истории успеха

Принципы, изложенные выше, не просто теоретические. Я был свидетелем множества успешных переходов от прототипа к производству с использованием специализированной обработки с ЧПУ в различных отраслях промышленности:

- Авиакосмические компоненты переходят от прототипов для летных испытаний к утвержденным серийным деталям

- Корпуса для медицинских приборов, переходящие от клинических испытаний к полному коммерческому производству

- Масштабирование компонентов бытовой электроники от первоначальной концепции до массового производства

- Автомобильный рынок запчастей превращается из специализированного в основной

В каждом случае постоянство и надежность процессов обработки с ЧПУ служили основой для успешного масштабирования.

Индивидуальная обработка с ЧПУ обеспечивает исключительную ценность на протяжении всего жизненного цикла разработки продукта, создавая плавный путь от первоначальной концепции до создания прототипа и полного производства. Универсальность материалов, точность и возможность масштабирования делают ее идеальным производственным подходом для компаний, стремящихся минимизировать риски и повысить эффективность вывода новых продуктов на рынок.

Узнайте о пороговых значениях свойств материалов, которые влияют на возможность и качество производства. ↩

Нажмите, чтобы узнать о передовых технологиях позиционирования в прецизионной обработке. ↩

Узнайте, какие материалы обеспечивают оптимальное соотношение цены и качества для вашей конкретной задачи. ↩

Узнайте о современных методах обработки поверхности и о том, как они влияют на характеристики деталей. ↩

Нажмите, чтобы узнать о передовых методах технического обслуживания, которые предотвращают дорогостоящие простои оборудования. ↩

Изучите проверенные методы устранения производственных дефектов и повышения качества деталей. ↩

Узнайте об этой передовой технике обработки алюминия и ее преимуществах. ↩

Узнайте, как свойства материала влияют на точность обработки и производительность детали. ↩

Узнайте, как передовой анализ материалов обеспечивает точное соответствие деталей техническим условиям. ↩

Нажмите, чтобы понять, какие именно свойства определяют возможность эффективной обработки материала. ↩