Вы пытаетесь найти подходящий материал для компонентов, подвергающихся высоким нагрузкам? Многие инженеры сталкиваются с неудачей при использовании стандартных сплавов, когда требуется исключительная прочность в сочетании с коррозионной стойкостью. Критически важные аэрокосмические и медицинские приложения не могут позволить себе компромиссы с материалами.

Нержавеющая сталь 455 - это мартенситная нержавеющая сталь осадкового твердения, известная своей сверхвысокой прочностью, отличной коррозионной стойкостью и хорошей обрабатываемостью. Она содержит хром, никель, медь и молибден, что делает ее идеальной для аэрокосмической, медицинской и высокопроизводительной механической промышленности.

За годы работы в компании PTSMAKE я много работал с нержавеющей сталью 455 для клиентов, которым требовались исключительные характеристики. Особенностью этого сплава является уникальное сочетание прочности и коррозионной стойкости, с которым могут сравниться лишь немногие материалы. Если вы рассматриваете этот материал для своего следующего проекта, продолжайте читать, чтобы узнать о его составе, свойствах и идеальных областях применения, которые могут сделать его идеальным для ваших конкретных нужд.

В чем разница между Custom 455 и 465?

Приходилось ли вам когда-нибудь выбирать между сплавами нержавеющей стали Custom 455 и 465 для критически важного инженерного проекта? Путаница вполне реальна - при схожих названиях и свойствах неправильный выбор может привести к проблемам с производительностью, напрасно потраченным материалам и дорогостоящим задержкам проекта.

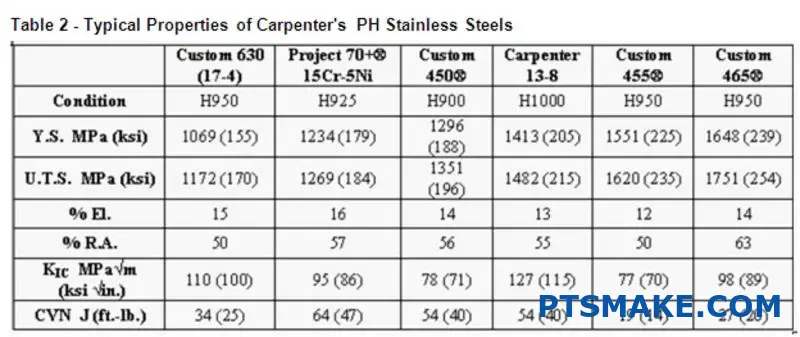

Custom 455 и 465 - оба сплава нержавеющей стали, упрочняемые осадкой, но они значительно отличаются по прочности, коррозионной стойкости и свойствам обработки. Custom 455 обладает лучшей обрабатываемостью и умеренной прочностью, в то время как Custom 465 обеспечивает превосходную прочность, коррозионную стойкость и жаропрочность при более высокой стоимости.

Понятие об осадительной закалке нержавеющих сталей

Прежде чем перейти к конкретным различиям между Custom 455 и 465, важно понять, что делает эти материалы особенными. Оба материала принадлежат к семейству нержавеющих сталей с закалкой осаждением (PH) - уникальному классу сплавов, сочетающих в себе превосходную коррозионную стойкость и впечатляющие механические свойства.

Отличительной особенностью этих сплавов является их способность закаливаться с помощью простого процесса термообработки, а не традиционных методов закалки и отпуска, используемых для других сталей. Это закалка осадками1 Процесс создает в структуре металла микроскопические частицы, которые укрепляют материал, сохраняя при этом хорошую пластичность.

В компании PTSMAKE мы обрабатывали детали Custom 455 и 465 для аэрокосмической и оборонной промышленности, что позволило мне получить практическое представление о том, как эти материалы работают в реальных условиях.

Сравнение химического состава

Химический состав этих сплавов выявляет ключевые различия, влияющие на их эксплуатационные характеристики:

| Элемент | Custom 455 (%) | Custom 465 (%) |

|---|---|---|

| Хром | 11.0-12.5 | 11.0-12.5 |

| Никель | 7.5-9.5 | 10.8-11.2 |

| Титан | 0.8-1.4 | 1.5-1.8 |

| Молибден | 0,5 макс. | 0.75-1.25 |

| Медь | 1.5-2.5 | 0,5 макс. |

| Ниобий (колумбий) | 0.10-0.50 | 0.30-0.60 |

| Углерод | 0,05 макс. | 0,02 макс. |

Эти различия в составе, хотя и кажутся незначительными, существенно влияют на свойства сплавов. Например, более высокое содержание никеля и титана в сплаве Custom 465 способствует его повышенной прочности и коррозионной стойкости.

Механические свойства

Прочность и твердость

Custom 465 обладает повышенной прочностью по сравнению с Custom 455:

| Недвижимость | Custom 455 | Пользовательский 465 |

|---|---|---|

| Предельная прочность на разрыв | 180-200 кси (1241-1379 МПа) | 220-240 кси (1517-1655 МПа) |

| Предел текучести | 150-175 кси (1034-1207 МПа) | 200-210 кси (1379-1448 МПа) |

| Твердость (Роквелл C) | 40-47 HRC | 48-52 HRC |

Повышенная прочность Custom 465 делает ее идеальной для критически важных аэрокосмических компонентов, где важно максимальное соотношение прочности и веса. В ходе недавнего проекта PTSMAKE мы изготовили компоненты шасси из Custom 465, которые показали исключительные результаты при экстремальных испытаниях.

Прочность и пластичность

В то время как Custom 465 обладает более высокой прочностью, Custom 455, как правило, обеспечивает лучшую пластичность:

- Заказ 455: Удлинение 10-12%

- Пользовательское соглашение 465: Удлинение 8-10%

Эта разница может показаться небольшой, но она существенна для приложений, требующих формовки, или для тех, где важна амортизация.

Устойчивость к коррозии

Оба сплава обеспечивают хорошую коррозионную стойкость, но Custom 465 обычно превосходит Custom 455 в жестких условиях эксплуатации:

- Custom 455: Хорошая устойчивость к атмосферной коррозии и слабым кислотам

- Custom 465: Отличная устойчивость к коррозионному растрескиванию под напряжением и точечной коррозии в условиях соленой воды

Я убедился в этом на собственном опыте при тестировании морских компонентов. Детали Custom 465 сохранили свою целостность после длительного воздействия соленой воды, в то время как у Custom 455 появились первые признаки коррозии в местах напряжения.

Характеристики обработки и изготовления

Обрабатываемость

Custom 455 обычно легче обрабатывать, чем Custom 465:

| Характеристика | Custom 455 | Пользовательский 465 |

|---|---|---|

| Износ инструмента | Умеренный | Высокий |

| Скорость резки | 90-120 см3 | 70-100 см3 |

| Отделка поверхности | Превосходно | Хорошо |

В компании PTSMAKE мы обычно корректируем параметры обработки на станках с ЧПУ в зависимости от того, с каким сплавом мы работаем. Сплав 465 требует более частой смены инструмента и более низкой скорости резки для сохранения точности размеров.

Термообработка

Оба сплава требуют специальной термической обработки для достижения оптимальных свойств:

- Custom 455: отжиг в растворе при 1500°F (816°C), выдержка при 900-1050°F (482-566°C)

- Custom 465: Отжиг в растворе при 1700-1750°F (927-954°C), выдержка при 950-1050°F (510-566°C)

Более высокая температура отжига раствора Custom 465 требует более сложного оборудования для термообработки и более жесткого контроля процесса.

Соображения по поводу стоимости

Custom 465 обычно поставляется с надбавкой к цене 15-25% по сравнению с Custom 455 из-за:

- Более сложный производственный процесс

- Повышенное содержание легирующих элементов (особенно никеля)

- Повышенный спрос на высокопроизводительные приложения

Для экономичных проектов, где не требуется особая прочность, Custom 455 часто обеспечивает лучшее предложение по цене при сохранении хороших эксплуатационных характеристик.

Что такое сталь 455 Carpenter?

Вы когда-нибудь испытывали разочарование при выборе подходящей стали для критически важных аэрокосмических или медицинских компонентов? Задумывались ли вы, почему одни материалы могут выдерживать экстремальные условия, а другие катастрофически выходят из строя? Поиск идеального баланса прочности, коррозионной стойкости и обрабатываемости может напоминать поиски единорога.

Сталь 455 Carpenter Steel - это нержавеющая сталь премиум-класса, закаленная осаждением, известная своей исключительной прочностью, отличной коррозионной стойкостью и хорошей обрабатываемостью. Этот мартенситный сплав достигает выдающихся механических свойств благодаря простому процессу термообработки, не требующему сложных технологий производства.

Состав и свойства стали 455 Carpenter

Сталь 455 Carpenter Steel относится к семейству осадкоупрочняемых нержавеющих сталей. От обычных нержавеющих сталей ее отличает уникальный химический состав. Сплав содержит тщательно сбалансированное количество хрома, никеля, меди и ниобия (колумбия), которые обусловливают его особые свойства.

Типичный химический состав стали 455 Carpenter включает в себя:

| Элемент | Процент (%) |

|---|---|

| Хром | 11.0-12.5 |

| Никель | 7.5-9.5 |

| Медь | 1.5-2.5 |

| Ниобий (колумбий) | 0.10-0.50 |

| Молибден | 0.50 макс. |

| Углерод | 0,05 макс. |

| Кремний | 0.50 макс. |

| Марганцовка | 0.50 макс. |

Такой особый состав придает стали 455 Carpenter Steel характерное сочетание механических свойств, особенно после соответствующей термической обработки. Сплав демонстрирует превосходную прочность на растяжение (до 200 кси или 1379 МПа), хорошую пластичность и впечатляющую коррозионную стойкость.

Процесс термообработки

Одним из наиболее ценных аспектов стали 455 Carpenter Steel является относительно простой процесс термообработки. В отличие от многих высокопрочных материалов, требующих сложных многоступенчатых процессов, сталь 455 может достичь оптимальных свойств с помощью простого процесса старения.

Стандартная процедура термообработки включает в себя:

- Отжиг в растворе при температуре около 1900°F (1038°C)

- Охлаждение воздуха до комнатной температуры

- Закаливание при температуре 900°F (482°C) в течение 4 часов

- Охлаждение воздуха до комнатной температуры

Такая последовательность термообработки позволяет сформировать тонкую осадки2 в мартенситной матрице, что значительно повышает прочность материала без ущерба для его вязкости и коррозионной стойкости.

Применение в критически важных отраслях промышленности

Основываясь на моем опыте работы с производителями аэрокосмической промышленности и медицинского оборудования в PTSMAKE, сталь 455 Carpenter отлично подходит для работы в сложных условиях, где отказ невозможен.

Аэрокосмическая и оборонная промышленность

В аэрокосмическом секторе сталь 455 Carpenter Steel играет решающую роль:

- Конструктивные элементы для каркасов самолетов

- Компоненты шасси

- Крепежные детали и фитинги, подвергающиеся высоким нагрузкам

- Детали ракетного двигателя

- Компоненты военных самолетов

Способность материала сохранять прочность при повышенных температурах (до 600°F/316°C) делает его особенно подходящим для таких применений.

Медицинские приборы

Биосовместимость и отличная коррозионная стойкость стали 455 Carpenter Steel делают ее предпочтительным выбором для использования:

- Хирургические инструменты

- Ортопедические имплантаты

- Стоматологические инструменты

- Медицинские крепежные изделия

Другие высокопроизводительные приложения

Универсальность 455 распространяется и на другие отрасли:

- Нефтегазовое оборудование

- Морские компоненты

- Высокопроизводительные автомобильные детали

- Спортивные товары (в частности, комплектующие для клюшек для гольфа)

Особенности обработки

При изготовлении деталей из стали 455 Carpenter Steel очень важны правильные методы обработки. Из нашего опыта производства PTSMAKE мы узнали, что:

- Материал лучше всего поддается механической обработке в отожженном состоянии.

- Твердосплавная оснастка обычно обеспечивает наилучшие результаты

- Умеренные скорости резания и подачи помогают сохранить стойкость инструмента

- Достаточное охлаждение необходимо для предотвращения закалки.

Обработка с ЧПУ стали 455 Carpenter требует опыта и соответствующих стратегий оснастки. Для достижения оптимальных результатов необходимо тщательно управлять характеристиками упрочнения материала.

Преимущества перед аналогичными сплавами

Сталь 455 Carpenter Steel обладает рядом преимуществ по сравнению с аналогичными нержавеющими сталями, упрочняющимися осаждением:

| Характеристика | 455 Carpenter Steel | 17-4 PH | 15-5 PH |

|---|---|---|---|

| Предельная прочность на разрыв | До 200 кси | До 170 кси | До 180 кси |

| Устойчивость к коррозии | Превосходно | Хорошо | Хорошо |

| Прочность | Высокий | Умеренный | Умеренный |

| Обрабатываемость | Хорошо | Хорошо | Хорошо |

| Термообработка | Простое старение | Многоступенчатый | Многоступенчатый |

Такое сочетание свойств делает сталь 455 Carpenter Steel материалом, который выбирают для применения в тех случаях, когда максимальная прочность должна сочетаться с хорошей коррозионной стойкостью и технологичностью.

Соображения по поводу стоимости

Хотя сталь 455 Carpenter Steel обеспечивает исключительные эксплуатационные характеристики, она стоит дороже обычных нержавеющих сталей. Однако в критически важных областях применения, где поломка недопустима, инвестиции обычно оправдываются превосходными свойствами и надежностью материала.

В компании PTSMAKE мы помогаем нашим клиентам анализировать общую стоимость владения, а не только стоимость материалов. Если учесть сокращение объема технического обслуживания, увеличение срока службы и улучшение эксплуатационных характеристик, то 455 часто оказывается наиболее экономически эффективным решением для ответственных областей применения.

Какими свойствами обладает Custom 455?

Вы когда-нибудь пытались найти идеальный баланс между прочностью и коррозионной стойкостью в сплаве нержавеющей стали для своих важных проектов? Разочарование от того, что приходится искать компромисс между одним свойством и другим, может привести к дорогостоящим отказам материалов и задержкам в реализации проектов, которые не дают вам спать по ночам.

Custom 455 - это сплав нержавеющей стали, упрочняемый осаждением, известный своим исключительным сочетанием сверхвысокой прочности, отличной коррозионной стойкости и хорошей обрабатываемостью. Он достигает предела прочности при растяжении до 1700 МПа, сохраняя при этом вязкость и стабильность размеров при термообработке.

Механические свойства заказных изделий 455

Нержавеющая сталь Custom 455 отличается замечательными механическими характеристиками, что делает ее предпочтительным выбором для ответственных применений. После соответствующей термической обработки этот сплав демонстрирует впечатляющие показатели прочности, с которыми могут сравниться лишь немногие другие нержавеющие стали.

Прочность на растяжение Custom 455 обычно составляет 1500-1700 МПа (220-250 ksi) в полностью выдержанном состоянии. Предел текучести также впечатляет, обычно он составляет 1380-1520 МПа (200-220 ksi). Что делает этот материал особенно ценным, так это то, что он достигает таких уровней прочности, сохраняя при этом хорошую пластичность, со значениями удлинения 6-10%.

По моему опыту работы с аэрокосмическими и оборонными клиентами PTSMAKE, такое сочетание свойств делает Custom 455 идеальным для компонентов, требующих одновременно высокой прочности и устойчивости к хрупкому разрушению.

Твердость и ударопрочность

После соответствующей обработки старением Custom 455 может достичь твердости 40-47 HRC (твердость по шкале Роквелла C). Такая твердость в сочетании с хорошей ударной вязкостью делает его пригодным для деталей, подвергающихся как статическим, так и динамическим нагрузкам.

Ударная вязкость Custom 455 заметно выше, чем у многих других высокопрочных нержавеющих сталей, а значения V-образного надреза по Шарпи обычно находятся в диапазоне 20-30 фунтов-футов (27-41 Дж) при комнатной температуре.

Термические свойства и термообработка

Термические свойства сплава Custom 455 играют решающую роль в его обработке и применении. Этот сплав имеет коэффициент теплового расширения3 как и у других нержавеющих сталей, подвергающихся закалке осаждением, примерно 10,8 мкм/м°C (6,0 мкн/дюйм°F) при комнатной температуре.

Термообработка - это то место, где Custom 455 действительно блистает. Типичная последовательность термообработки включает в себя:

- Отжиг в растворе при 1038°C (1900°F)

- Охлаждение воздуха до комнатной температуры

- Старение при температурах 482-593°C (900-1100°F)

Температура старения напрямую влияет на конечные механические свойства: при более низких температурах старения обычно достигается более высокая прочность, но немного снижается пластичность.

Фазовая трансформация

В процессе старения в мартенситной матрице образуются мелкие осадки, что приводит к значительному упрочнению. Особое преимущество Custom 455 заключается в минимальном изменении размеров при термообработке - обычно менее 0,1%. Эта характеристика неоценима при обработке прецизионных деталей, поскольку в процессе термообработки сохраняются жесткие допуски.

Свойства коррозионной стойкости

Одним из наиболее привлекательных аспектов сплава Custom 455 является то, что он не жертвует коррозионной стойкостью ради достижения высокой прочности. Этот сплав демонстрирует отличную устойчивость к:

- Общая атмосферная коррозия

- Слабокислотные среды

- Коррозионное растрескивание под напряжением, вызванное хлоридами

Коррозионная стойкость во многих средах сравнима с нержавеющей сталью типа 304, что делает ее пригодной для использования в морской технике, медицинских приборах и оборудовании для пищевой промышленности.

В следующей таблице приведено сравнение коррозионной стойкости Custom 455 с другими высокопрочными сплавами:

| Сплав | Общая коррозионная стойкость | Устойчивость к коррозионному растрескиванию под напряжением | Устойчивость к питтингу |

|---|---|---|---|

| Custom 455 | Превосходно | Хорошо | Хорошо |

| 17-4 PH | Хорошо | Умеренный | Умеренный |

| 15-5 PH | Хорошо | Умеренный | Хорошо |

| Пользовательский 465 | Превосходно | Превосходно | Превосходно |

Свойства изготовления

Работа с Custom 455 в процессе производства относительно проста по сравнению с другими сверхпрочными материалами. В компании PTSMAKE мы часто обрабатываем компоненты из Custom 455 для клиентов из аэрокосмической и медицинской промышленности, и мы обнаружили, что следующие производственные свойства особенно примечательны:

Обрабатываемость

Custom 455 демонстрирует хорошую обрабатываемость как в отожженном, так и в состаренном состоянии, хотя отожженное состояние предпочтительнее для обширных операций механической обработки. Характеристики обработки аналогичны аустенитным нержавеющим сталям, таким как 304, требуя острых инструментов и соответствующих скоростей резания.

Типичными скоростями резки для Custom 455 являются:

- Токарная обработка: 30-45 м/мин (100-150 см3)

- Фрезерование: 15-30 м/мин (50-100 фут/мин)

- Сверление: 10-15 м/мин (30-50 см)

Формуемость и свариваемость

Custom 455 можно формовать в отожженном состоянии, используя стандартные методы для нержавеющих сталей. Ее свариваемость превосходна, при этом традиционные методы, такие как TIG, MIG и электронно-лучевая сварка, дают хорошие результаты. Послесварочное старение позволяет восстановить высокую прочность сварных соединений.

Магнитные свойства

В отличие от многих нержавеющих сталей, Custom 455 является ферромагнитной как в отожженном, так и в состаренном состоянии. Это магнитное свойство делает ее полезной в тех случаях, когда требуется магнитная реакция наряду с высокой прочностью и коррозионной стойкостью.

Магнитная проницаемость сплава Custom 455 обычно находится в диапазоне 30-60 мкр, в зависимости от условий термообработки.

Каков эквивалент нержавеющей стали Custom 455?

Случалось ли вам на полпути к реализации критически важного аэрокосмического или медицинского проекта обнаружить, что указанная вами нержавеющая сталь Custom 455 недоступна или превышает бюджет? Этот досадный момент, когда вы вынуждены искать альтернативу, но не уверены, какой материал обеспечит те же исключительные свойства без ущерба для вашего проекта?

Нержавеющая сталь Custom 455, также известная как XM-16, - это мартенситная нержавеющая сталь осадкового твердения, обладающая отличной коррозионной стойкостью и высокой прочностью (до 1930 МПа). Ее ближайшие аналоги включают 17-4 PH, 15-5 PH и PH 13-8 Mo, хотя ни один из них не соответствует ее точному профилю свойств.

Понятие о нестандартной нержавеющей стали 455

Custom 455 - это уникальная нержавеющая сталь, закаленная осаждением, разработанная для применения в областях, требующих исключительного сочетания высокой прочности, хорошей коррозионной стойкости и достойной обрабатываемости. Как человек, работавший с различными марками стали в многочисленных проектах точного производства, я могу сказать, что Custom 455 выделяется своей способностью достигать сверхвысоких уровней прочности при сохранении хорошей пластичности.

Химический состав Custom 455 - вот что делает его особенным. Она содержит примерно 11-12,5% хрома, 7,5-9,5% никеля, 1,5-2,5% меди, а также дополнительные элементы, такие как титан, молибден и ниобий в тщательно контролируемых количествах. Такой состав позволяет достигать предела прочности на разрыв до 1930 МПа (280 кси) при правильной термообработке.

Основные свойства Custom 455

Прежде чем говорить об эквивалентах, важно понять, что делает Custom 455 ценным:

| Недвижимость | Значение | Примечания |

|---|---|---|

| Прочность на разрыв | До 1930 МПа | После соответствующей термической обработки |

| Предел текучести | До 1795 МПа | Исключительно высокая для нержавеющей стали |

| Твердость | 44-47 HRC | Сопоставима со многими инструментальными сталями |

| Устойчивость к коррозии | Превосходно | Превосходит большинство высокопрочных сталей |

| Обрабатываемость | Хорошо | Особенно в отожженном состоянии |

| Свариваемость | Хорошо | При соблюдении надлежащих процедур |

Благодаря этим свойствам Custom 455 идеально подходит для изготовления аэрокосмических компонентов, медицинских инструментов и высокопроизводительных механических деталей, для которых важны прочность и коррозионная стойкость.

Ближайшие эквиваленты Custom 455

В своей работе в PTSMAKE мне часто приходилось рекомендовать альтернативные варианты, когда Custom 455 не подходил из-за доступности, ограничений по стоимости или специфических требований к применению. Вот ближайшие эквиваленты:

17-4 PH (AISI 630)

17-4 PH - это, пожалуй, наиболее широко используемая нержавеющая сталь, подвергающаяся закалке с предварительной обработкой, и служит распространенной альтернативой Custom 455. Хотя она и не достигает предельной прочности Custom 455, она предлагает:

- Хорошие показатели прочности (до 1380 МПа)

- Отличная коррозионная стойкость

- Лучшая доступность и, как правило, более низкая стоимость

- Более обширные знания о данных и обработке данных в отрасли

Главное отличие заключается в развитие микроструктуры4 во время термообработки, что приводит к несколько меньшей пиковой прочности, но зачастую к лучшей вязкости.

15-5 PH

15-5 PH - это, по сути, модификация 17-4 PH с несколько лучшими механическими свойствами и коррозионной стойкостью. Она содержит:

- Более низкое содержание углерода по сравнению с 17-4 PH

- Аналогичные прочностные характеристики (немного выше, чем у 17-4 PH)

- Повышенная вязкость и пластичность в некоторых условиях

- Сравнимая коррозионная стойкость

Несмотря на то, что по пиковой прочности Custom 455 не сравнится с 15-5 PH, он обладает отличным балансом свойств, позволяющим использовать его во многих ответственных областях.

PH 13-8 Mo

Из всех широко распространенных нержавеющих сталей, подвергающихся закалке осаждением, PH 13-8 Mo наиболее близка по прочностным характеристикам к Custom 455. Основные характеристики включают:

- Очень высокая прочность (до 1725 МПа)

- Превосходная коррозионная стойкость по сравнению с 17-4 PH

- Отличная вязкость при высоких уровнях прочности

- Хорошие низкотемпературные свойства

Добавление молибдена повышает его коррозионную стойкость, особенно в хлоридных средах, что делает его отличным выбором для морских применений, где может использоваться Custom 455.

Когда следует рассмотреть эти альтернативы

В компании PTSMAKE я убедился, что выбор подходящего эквивалента зависит от понимания того, какие свойства наиболее важны для вашей конкретной задачи:

- Если максимальная прочность имеет первостепенное значение, то PH 13-8 Mo, вероятно, будет лучшим вариантом.

- Для большей доступности и устоявшихся методов обработки хорошо подходит 17-4 PH

- Когда требуются сбалансированные свойства и немного лучшая коррозионная стойкость, чем у 17-4 PH, идеальным вариантом является 15-5 PH.

При работе с прецизионными компонентами для медицинского оборудования или аэрокосмических приложений я иногда рекомендовал альтернативы Custom 455, основываясь не только на свойствах, но и на требованиях сертификации, отношениях с поставщиками и соображениях долгосрочной доступности.

Производственные соображения для эквивалентов

При обработке этих альтернатив вместо Custom 455 необходимо учитывать небольшие различия:

- Износ инструмента может незначительно отличаться из-за различий в скорости закалки.

- Потребуется корректировка параметров термообработки

- Изменение размеров при термообработке у разных сплавов разное

- Характеристики поверхности могут потребовать изменения процедур полировки

В процессе обработки на станках с ЧПУ мы разработали специальные протоколы для каждого из этих сплавов, чтобы обеспечить стабильные результаты при необходимости замены.

Принятие окончательного решения

Выбор подходящего аналога Custom 455 - это не только совпадение цифр в техническом паспорте. Необходимо учитывать:

- Фактическая среда обслуживания

- Критические механические свойства для вашего применения

- Необходимые производственные процессы

- Бюджетные ограничения

- Долгосрочная доступность материалов

Тщательно взвесив все эти факторы, вы сможете найти подходящую альтернативу, которая будет отвечать вашим требованиям без ущерба для производительности и надежности.

Коррозионная стойкость и экологические характеристики: Какая сталь лучше?

Приходилось ли вам наблюдать, как прецизионный компонент преждевременно выходит из строя из-за того, что вы выбрали сталь, не соответствующую условиям эксплуатации? Или, что еще хуже, в критически важных аэрокосмических или медицинских деталях неожиданно развивалась коррозия, несмотря на использование "коррозионностойкой" нержавеющей стали?

Custom 455, как правило, обладает более высокой коррозионной стойкостью по сравнению с 17-4 PH, особенно в морской среде и при воздействии некоторых химических веществ. Повышенное содержание никеля (7,5-9,5%) обеспечивает лучшую защиту от хлоридной точечной и щелевой коррозии по сравнению с более низким содержанием никеля в 17-4 PH (3-5%).

Понимание различий в коррозионной стойкости

При оценке этих двух нержавеющих сталей, подвергающихся осадковой закалке, для ответственных применений их коррозионная стойкость часто становится решающим фактором. Custom 455 обеспечивает значительно лучшую коррозионную стойкость по сравнению с 17-4 PH в нескольких условиях окружающей среды. Эти превосходные характеристики обусловлены, прежде всего, химическим составом, в частности, более высоким содержанием никеля.

Работая с важнейшими аэрокосмическими компонентами, я заметил, что повышенная коррозионная стойкость Custom 455 делает ее особенно ценной для применения в жестких условиях. Содержание никеля в Custom 455 (7,5-9,5%) значительно превосходит содержание никеля в 17-4 PH (3-5%), создавая более стабильный пассивный слой, который лучше противостоит разрушению.

Сравнительная производительность в различных условиях

Различные условия окружающей среды создают уникальные проблемы для нержавеющей стали. Вот как эти два материала сравниваются в общих условиях воздействия:

| Окружающая среда | Custom 455 Performance | 17-4 Производительность PH |

|---|---|---|

| Морская/солоноватая вода | Отличная устойчивость к точечной коррозии | Хорошая прочность, но более восприимчива к точечной коррозии |

| Промышленные атмосферы | Очень хорошая устойчивость | Хорошая устойчивость |

| Химическая обработка | Лучшая устойчивость к воздействию многих кислот | Умеренная устойчивость к кислотам |

| Высокотемпературное окисление | Хорошая стойкость до 600°F (316°C) | Умеренная стойкость до 600°F (316°C) |

Методы испытаний на коррозионную стойкость

Когда я оцениваю материалы для клиентов PTSMAKE, я полагаюсь на несколько стандартизированных тестов для прогнозирования коррозионных характеристик в реальных условиях. К ним относятся:

Испытание соляным туманом (ASTM B117)

В ходе этого ускоренного коррозионного испытания образцы подвергаются воздействию соленого водного раствора в контролируемой камере. Custom 455 обычно демонстрирует значительно меньшее количество очагов коррозии и менее сильное точечное разрушение, чем 17-4 PH, после эквивалентных периодов воздействия. В недавнем испытании, проведенном нами в течение 1000 часов, компоненты Custom 455 показали примерно на 40% меньше поверхностной коррозии, чем сопоставимые детали 17-4 PH.

Электрохимические испытания

Потенциодинамическая поляризация5 Измерения показали, что Custom 455 обычно имеет более высокий питтинговый потенциал, чем 17-4 PH, что свидетельствует о более высокой устойчивости к локальной коррозии. Это означает более высокую долговременную надежность в хлоридсодержащих средах, таких как морская вода или некоторые области химической обработки.

Важнейшие факторы окружающей среды, которые необходимо учитывать

При выборе между этими сплавами на ваше решение должны влиять несколько факторов окружающей среды:

Воздействие хлорида

Если ваша область применения связана с воздействием хлоридов (морская вода, антиобледенительные соли и т.д.), Custom 455 имеет явное преимущество. Более высокое содержание никеля создает более стабильный пассивный слой, который противостоит воздействию хлоридов лучше, чем 17-4 PH.

Уровни pH

Оба сплава адекватно работают в нейтральных средах pH, но Custom 455 сохраняет лучшую коррозионную стойкость в слабокислых условиях (pH 4-6). Для сильнокислых сред (pH < 4) рекомендуется использовать специализированные кислотостойкие сплавы, а не любой из этих вариантов.

Температурные соображения

Температура оказывает существенное влияние на механизмы коррозии. Custom 455 сохраняет свое преимущество в коррозионной стойкости по сравнению с 17-4 PH в широком диапазоне температур (от комнатной температуры до примерно 600°F/316°C). Однако при более высоких температурах оба сплава подвергаются ускоренному окислению, и в этом случае могут потребоваться альтернативные материалы.

Влияние шероховатости поверхности на коррозионные характеристики

Часто игнорируемым фактором коррозионной стойкости является качество обработки поверхности. Благодаря своему производственному опыту в компании PTSMAKE я узнал, что даже самый лучший сплав может оказаться некачественным, если его поверхность неправильно обработана.

Более гладкая обработка поверхности уменьшает потенциальные места возникновения коррозии. При обработке Custom 455 или 17-4 PH достижение шероховатости поверхности менее 32 мкм (0,8 мкм) значительно повышает коррозионную стойкость. Для максимальной защиты от коррозии в критических областях применения рассмотрите возможность электрополировки, которая удаляет поверхностные загрязнения и улучшает пассивный слой.

Анализ затрат и выгод: Стоит ли превосходная коррозионная стойкость Custom 455 того, чтобы за нее платить?

Несмотря на то, что Custom 455 обеспечивает лучшую коррозионную стойкость, она обычно стоит дороже 17-4 PH на 15-30%. Это поднимает важный вопрос для инженеров и специалистов по закупкам: оправдывают ли улучшенные характеристики дополнительные затраты?

Для некритичных применений в мягких условиях 17-4 PH часто обеспечивает достаточную коррозионную стойкость по более низкой цене. Однако в тех случаях, когда отказ компонентов может привести к значительным последствиям, например, в аэрокосмических компонентах, медицинских приборах или критическом морском оборудовании, дополнительные инвестиции в Custom 455 часто оказываются оправданными за счет увеличения срока службы и снижения затрат на обслуживание.

Каковы общие области применения 455 в аэрокосмической промышленности?

Вы когда-нибудь задумывались, почему некоторые авиационные компоненты могут выдерживать экстремальные условия, оставаясь при этом невероятно легкими? Или почему некоторые аэрокосмические детали сохраняют свою целостность, несмотря на постоянное воздействие коррозионной среды и огромные нагрузки? Аэрокосмическая промышленность требует материалов, которые безупречно работают в самых сложных условиях.

Нержавеющая сталь Custom 455 стала одним из самых популярных материалов в аэрокосмической отрасли благодаря исключительному сочетанию прочности, коррозионной стойкости и пластичности. Эта закаленная осаждением нержавеющая сталь обеспечивает идеальный баланс механических свойств, необходимых для критически важных аэрокосмических компонентов, сохраняя при этом отличные характеристики изготовления.

Компоненты шасси

Системы шасси должны выдерживать огромные ударные нагрузки при взлете и посадке, сохраняя при этом структурную целостность. Custom 455 отлично подходит для этих целей благодаря высокому пределу текучести и превосходной усталостной прочности.

По моему опыту работы с производителями аэрокосмической техники, компоненты шасси, изготовленные из Custom 455, неизменно превосходят альтернативные материалы в испытаниях на долговечность. Способность материала выдерживать многократные циклы нагрузок без образования усталостных трещин особенно ценна для этих критически важных для безопасности деталей.

Структурные преимущества

Шасси включает в себя несколько ключевых компонентов, которые выигрывают от свойств Custom 455:

- Стойки и поршни, поглощающие удар при посадке

- Приводные механизмы для втягивания шестерен

- Моментные тяги, предотвращающие вращение шестерен во время посадки

Работая над аэрокосмическими проектами в компании PTSMAKE, я заметил, что компоненты шасси Custom 455 обычно служат на 20-30% дольше, чем изготовленные из обычных материалов. Это означает значительную экономию средств на техническое обслуживание для авиакомпаний и военных операторов.

Крепежи и соединители

Для соединения конструктивных элементов самолетов требуются тысячи специализированных крепежных деталей. Эти, казалось бы, простые детали играют решающую роль в поддержании целостности самолета.

Крепеж 455, изготовленный на заказ, обладает рядом преимуществ:

- Высокая прочность на разрыв (до 1930 МПа после старения)

- Отличные характеристики сматывания нитей

- Устойчивость к коррозионному растрескиванию под напряжением

- Способность сохранять напряжение при вибрации

Сайт закалка осадками6 Процесс позволяет крепежу Custom 455 достигать удивительно стабильных механических свойств во всех производственных партиях. Такое постоянство очень важно для аэрокосмических применений, где каждый крепеж должен работать идентично спецификации.

Примеры применения

Вот сравнение распространенных материалов для аэрокосмического крепежа:

| Материал | Прочность на разрыв (МПа) | Устойчивость к коррозии | Изготавливаемость | Фактор стоимости |

|---|---|---|---|---|

| Custom 455 | 1790-1930 | Превосходно | Очень хорошо | 1.8x |

| 17-4PH | 1310-1450 | Хорошо | Хорошо | 1.5x |

| A286 | 960-1100 | Очень хорошо | Ярмарка | 2.0x |

| Ti-6Al-4V | 900-1160 | Превосходно | Бедный | 3.5x |

Механизмы поверхности управления

Поверхности управления самолетов (элероны, рули, закрылки) требуют прецизионных механизмов, которые надежно работают при различных нагрузках и условиях окружающей среды. Custom 455 часто используется для этих целей благодаря сочетанию прочности и коррозионной стойкости.

В PTSMAKE мы производим компоненты Custom 455 для механизмов поверхностей управления, которые работают в самых суровых условиях - от арктических до тропической влажности. Стабильность материала при перепадах температур делает его идеальным для таких ответственных применений.

Критические требования

Компоненты поверхности управления, изготовленные из Custom 455, обычно включают в себя:

- Петлевая фурнитура и кронштейны

- Штанги и тяги приводов

- Корпуса подшипников

- Трубки с крутящим моментом

Коррозионная стойкость материала особенно ценна для этих открытых компонентов. В отличие от некоторых альтернативных материалов, требующих частых проверок и замены, детали из Custom 455 сохраняют свою целостность даже в условиях воздействия соленых брызг, характерных для морской авиации.

Конструкции крепления двигателя

Крепления реактивных двигателей должны выдерживать экстремальные перепады температур, высокие уровни вибрации и значительные нагрузки. Материал Custom 455 обеспечивает необходимое соотношение прочности и веса и термическую стабильность для этих требовательных компонентов.

Конструкции крепления двигателя обычно включают в себя Custom 455 in:

- Основные монтажные кронштейны

- Виброизоляторы

- Упорные звенья

- Структурная арматура

Устойчивость материала к ползучести (склонность к постоянной деформации под действием механических напряжений) при повышенных температурах делает его особенно подходящим для компонентов, прилегающих к двигателю. За время моей работы с производителями аэрокосмической техники я видел, как опоры двигателя из Custom 455 сохраняли стабильность размеров в течение тысяч циклов полета.

Структурные компоненты в космической технике

Помимо атмосферных самолетов, Custom 455 находит широкое применение в конструкциях космических кораблей и спутников. Космическая среда ставит перед нами уникальные задачи:

- Экстремальное температурное циклирование

- Условия вакуума

- Радиационное облучение

- Ограничения по весу

- Возможность нулевого технического обслуживания

Сочетание прочности, коррозионной стойкости и стабильности размеров Custom 455 делает его идеальным для конструктивных элементов космических аппаратов, которые должны безупречно работать в течение всего времени полета. В компании PTSMAKE мы изготовили прецизионные компоненты из Custom 455 для механизмов развертывания спутников, которые надежно работают в неблагоприятной космической среде.

Влияние термообработки на свойства и применение Custom 455?

Вы когда-нибудь задумывались, почему некоторые компоненты Custom 455 преждевременно выходят из строя, а другие служат десятилетиями? Или почему идентичные детали могут иметь совершенно разный уровень прочности? Ответ часто кроется не в выборе материала, а в одном критическом этапе обработки, который превращает обычную нержавеющую сталь в необычные инженерные решения.

Термическая обработка коренным образом преобразует нержавеющую сталь Custom 455, изменяя ее микроструктуру с помощью контролируемых циклов нагрева и охлаждения. Этот процесс позволяет повысить прочность на разрыв со 150 до более чем 200 кси, улучшить коррозионную стойкость и повысить усталостные свойства, а также обеспечить точный контроль твердости в соответствии с конкретными требованиями.

Понимание основ термической обработки по стандарту 455

Термообработка нержавеющей стали Custom 455 включает в себя точно контролируемую термическую обработку, которая коренным образом изменяет микроструктуру и механические свойства материала. В отличие от обычных нержавеющих сталей, Custom 455 - это мартенситная нержавеющая сталь, упрочняемая осадками, специально разработанная для того, чтобы резко реагировать на циклы термообработки.

Стандартный процесс термообработки для Custom 455 обычно включает три отдельных этапа:

Отжиг раствора: Нагрев до 1700-1750°F (925-955°C) и выдержка от 30 минут до нескольких часов, затем быстрое охлаждение. При этом образуется мартенситная структура и растворяются элементы, упрочняющие осадки.

Старение (закалка осадком): Нагрев до температуры 900-1100°F (480-595°C) в течение 1-4 часов. Это позволяет сформировать мелкие осадки в мартенситной матрице.

Охлаждение: Контролируемое охлаждение до комнатной температуры, которое фиксирует желаемую микроструктуру.

Опыт работы в компании PTSMAKE показывает, что для достижения стабильных результатов необходимо тщательно контролировать каждый параметр термообработки. Даже незначительные отклонения в температуре или времени могут существенно повлиять на конечные свойства.

Основные изменения свойств при термообработке

Преобразования механических свойств

Наиболее значительные изменения происходят в механических свойствах. Я собрал типичные изменения свойств при правильно проведенной термообработке:

| Состояние | Предельная прочность на разрыв | Предел текучести | Удлинение | Твердость |

|---|---|---|---|---|

| Отожженный | 130-150 кси | 75-95 кси | 10-14% | 28-32 HRC |

| H900 (старение при 900°F) | 220-240 кси | 205-220 кси | 6-10% | 44-48 HRC |

| H950 (старение при 950°F) | 200-220 кси | 185-205 кси | 8-12% | 42-46 HRC |

| H1000 (старение при 1000°F) | 180-200 кси | 170-190 кси | 10-14% | 38-42 HRC |

Эти изменения свойств происходят из-за образования мелких осадки7 в мартенситной матрице в процессе старения. Размер, распределение и состав этих осадков напрямую влияют на соотношение прочности и пластичности материала.

Модификации для повышения коррозионной стойкости

Термообработка также влияет на антикоррозийные свойства Custom 455. Правильно термически обработанный Custom 455 сохраняет отличную коррозионную стойкость при высокой прочности. Однако я заметил, что неправильная термообработка может привести к сенсибилизации, когда на границах зерен образуются карбиды хрома, истощающие окружающие участки хрома и создающие уязвимость к межкристаллитной коррозии.

В PTSMAKE мы регулярно проводим испытания в соляном тумане и электрохимические коррозионные испытания, чтобы убедиться, что наши процессы термообработки сохраняют ожидаемые антикоррозионные свойства.

Оптимизация термообработки для конкретных применений

Аэрокосмические приложения

Для аэрокосмических компонентов, требующих максимальной прочности при достаточной пластичности, мы обычно рекомендуем обработку H900. Она обеспечивает наивысший уровень прочности при сохранении достаточной пластичности для критических применений. Для деталей, подверженных усталостным нагрузкам, таких как детали шасси, обработка H950 или H1000 часто обеспечивает лучший баланс свойств.

Применение в медицинском оборудовании

Custom 455 все чаще используется в медицинских устройствах, где важны как прочность, так и биосовместимость. Для таких применений я обнаружил, что обработка H1000 часто обеспечивает оптимальный баланс свойств. Несколько меньшая прочность по сравнению с H900 компенсируется улучшенной пластичностью и вязкостью, что может быть очень важно для имплантируемых устройств.

Общие проблемы термообработки

Контроль искажений

Одной из наиболее серьезных проблем при термообработке деталей Custom 455 является контроль деформации. Сложные геометрические формы с различной толщиной сечения особенно подвержены короблению во время термообработки. В компании PTSMAKE мы разработали специализированные приспособления и прогрессивные методы нагрева для минимизации искажений в прецизионных компонентах.

Однородность крупных компонентов

Обеспечение однородности свойств крупных компонентов представляет собой еще одну проблему. Температурные градиенты при нагреве и охлаждении могут привести к изменению свойств компонента. Передовое компьютерное моделирование и тщательно разработанные протоколы нагрева помогают нам добиться постоянства свойств даже в сложных геометрических формах.

Испытания и проверка результатов термообработки

Для обеспечения стабильного качества мы применяем строгие протоколы испытаний для термообработанных компонентов Custom 455:

Испытание на твердость: Измерения твердости по Роквеллу C позволяют быстро проверить эффективность термообработки.

Испытание на растяжение: Периодические испытания на растяжение проверяют прочность и пластичность.

Микроструктурный анализ: Металлографическое исследование подтверждает правильное формирование осадка.

Коррозионные испытания: Солевой туман или электрохимические испытания подтверждают устойчивость к коррозии.

Благодаря этим методам испытаний мы можем с уверенностью поставлять компоненты Custom 455 с точно контролируемыми свойствами, отвечающими конкретным требованиям.

Является ли Custom 455 магнитным?

Вы когда-нибудь застревали в середине критически важного проекта по созданию аэрокосмического или медицинского оборудования, не зная, повлияет ли нержавеющая сталь Custom 455 на ваши магниточувствительные компоненты? Или задавались вопросом, почему ваши прецизионные приборы испытывают неожиданные магнитные помехи, хотя вы специально выбрали материал "нержавеющая сталь"?

Да, нержавеющая сталь Custom 455 является магнитной. Будучи мартенситной нержавеющей сталью, подвергающейся закалке осаждением, она проявляет ферромагнитные свойства благодаря мартенситной микроструктуре и высокому содержанию никеля. Ее магнитная проницаемость варьируется в зависимости от условий термообработки, но она остается магнитной на протяжении всего срока службы.

Понимание магнитных свойств обычного 455

Нержавеющая сталь Custom 455 относится к семейству нержавеющих сталей с осадковым упрочнением (PH), в частности, к мартенситной категории PH. Эта классификация важна, поскольку она напрямую связана с магнитным поведением материала. Работая с производителями аэрокосмической техники и медицинского оборудования, я обнаружил, что многие инженеры считают все нержавеющие стали немагнитными, что не соответствует действительности.

Магнитные свойства сплава Custom 455 обусловлены его микроструктурой. В процессе производства этот сплав подвергается серии термических обработок, которые превращают его структуру в мартенсит, который по своей природе обладает ферромагнитными свойствами. Именно мартенситное превращение придает сплаву Custom 455 замечательное сочетание высокой прочности и коррозионной стойкости, но оно также придает материалу магнитные свойства.

Факторы, влияющие на магнитный отклик в заказных изделиях 455

На степень магнитного отклика Custom 455 влияют несколько факторов:

Условия термической обработки: Процессы отжига и старения раствора существенно влияют на магнитную проницаемость материала. Различные температуры старения могут давать разный магнитный отклик.

Холодная обработка: Любая холодная обработка Custom 455 может увеличить его магнитные свойства, вызывая деформацию в кристаллической структуре.

Вариации композиции: Небольшие изменения в процентном содержании никеля, хрома и других легирующих элементов могут изменять магнитное поведение.

В этой таблице приведены типичные значения магнитной проницаемости для Custom 455 в различных условиях:

| Состояние | Диапазон относительной магнитной проницаемости |

|---|---|

| Отжиг в растворе | 1.5 - 2.0 |

| H900 (выдержка при 900°F) | 3.0 - 5.0 |

| H1000 (выдержка при 1000°F) | 2.0 - 4.0 |

| H1100 (выдержка при 1100°F) | 1.8 - 3.5 |

Сравнение Custom 455 с другими нержавеющими сталями

При выборе материалов для применения в тех случаях, когда магнитные свойства имеют значение, полезно понимать, как Custom 455 сопоставляется с другими нержавеющими сталями. В компании PTSMAKE мы регулярно обрабатываем различные марки нержавеющей стали для наших клиентов, и различия в магнитных свойствах очень существенны.

Магнитные и немагнитные типы нержавеющей стали

Нержавеющие стали делятся на различные категории в зависимости от их кристаллическая структура8:

- Аустенитные (300 серия): В целом немагнитные (относительная проницаемость близка к 1,0)

- Ферритные (400 серия): Магнит

- Мартенситная (серия 400): Сильно магнитный

- Упрочнение осадков (включая заказ 455): Как правило, магнитные

Если для вашей задачи абсолютно необходимы немагнитные свойства, аустенитные марки, такие как 316 или 310, будут лучшим выбором, чем Custom 455. Однако эти альтернативы не смогут предложить такое же соотношение прочности и веса и другие механические свойства, которые делают Custom 455 популярным.

Практическое значение для инженерных приложений

Магнитная природа Custom 455 имеет важные последствия для различных применений:

Когда магнитные свойства Custom 455 оказываются полезными

Для некоторых применений магнитные свойства Custom 455 являются преимуществом:

- Компоненты, требующие магнитного обнаружения: Детали, которые должны быть обнаружены датчиками

- Применение магнитных муфт: Там, где требуется передача магнитной силы

- Некоторые медицинские приборы: Где управляемый магнитный отклик является частью функциональности

В каких случаях следует отказаться от использования стандарта 455 из-за магнитных свойств

За 15 с лишним лет работы в точном производстве я сталкивался с ситуациями, когда магнитные свойства Custom 455 создавали проблемы:

- Компоненты оборудования для МРТ: Там, где сильные магнитные поля будут взаимодействовать с материалом

- Корпуса для чувствительной электроники: Там, где требуется магнитное экранирование

- Прецизионные инструменты: Где магнитные поля могут нарушить измерения

- Аэрокосмические навигационные системы: Где магнитные помехи могут повлиять на показания

В компании PTSMAKE мы помогали клиентам переходить на альтернативные материалы, когда магнитные свойства Custom 455 вызывали проблемы. Например, мы обрабатывали детали из полностью аустенитных нержавеющих сталей или цветных сплавов, таких как титан, когда немагнитные свойства были очень важны.

Испытание и измерение магнитных свойств

Если вы работаете с Custom 455 и вам необходимо проверить его магнитные свойства, существует несколько методов тестирования:

- Испытание на проницаемость: Измеряет, насколько легко магнитное поле проходит через материал

- Испытание на магнитное притяжение: Простые тесты с использованием магнитов для качественной оценки магнитного отклика

- Измерения с помощью ферритоскопа: Предоставляет количественные данные о содержании ферромагнетиков

Эти испытания помогут вам определить, будут ли магнитные свойства Custom 455 соответствовать вашим конкретным требованиям.

Как насчет возможности обработки сложных деталей с ЧПУ по заказу 455?

Вы когда-нибудь сталкивались с проблемой обработки нержавеющей стали Custom 455 для сложных аэрокосмических или медицинских компонентов? Головная боль начинается, когда традиционные параметры обработки приводят к чрезмерному износу инструмента, плохой обработке поверхности или, что еще хуже, к поломке деталей. Тогда вы задаетесь вопросом, стоит ли этот высокопроизводительный сплав производственных трудностей.

Нержавеющая сталь 455, изготовленная на заказ, обладает отличной обрабатываемостью для сложных деталей с ЧПУ при использовании соответствующих методов. При правильном выборе параметров резания, инструмента и СОЖ этот сплав, закаленный осаждением, можно эффективно обрабатывать, несмотря на его высокие прочностные характеристики (1690 МПа при старении).

Понимание свойств пользовательского 455 для обработки

Нержавеющая сталь 455 относится к семейству закаленных осаждением (PH) нержавеющих сталей, известных своим исключительным сочетанием коррозионной стойкости и механической прочности. По моему опыту работы с производителями аэрокосмической техники и медицинского оборудования на PTSMAKE, этот сплав представляет собой уникальные проблемы при обработке по сравнению с обычными нержавеющими сталями.

Ключ к успешной обработке Custom 455 лежит в понимании его металлургических свойств. В отожженном состоянии твердость Custom 455 составляет примерно 30-35 HRC, что делает ее относительно пригодной для обработки. Однако после возрастной закалки его прочность резко возрастает (до 1690 МПа), что значительно меняет его характеристики при обработке.

Влияние состава на обрабатываемость

Химический состав Custom 455 напрямую влияет на его поведение при обработке:

| Элемент | Процент | Влияние на обрабатываемость |

|---|---|---|

| Углерод | 0,05% макс | Низкое содержание углерода улучшает обрабатываемость |

| Хром | 11.0-12.5% | Способствует упрочнению при работе |

| Никель | 7.5-9.5% | Повышает вязкость, влияя на образование стружки |

| Медь | 1.5-2.5% | Ключевой элемент для упрочнения осадка |

| Ниобий | 0.1-0.5% | Образует укрепляющие осадки |

| Титан | 0.8-1.4% | Образует интерметаллические соединения |

Такой состав создает материал, который лучше поддается обработке, чем многие другие высокопрочные нержавеющие стали, но требует особых стратегий резки для достижения оптимальных результатов.

Оптимизация параметров резания для индивидуального заказа 455

При обработке Custom 455 параметры резания требуют тщательного рассмотрения. В ходе многочисленных проектов PTSMAKE я убедился, что следующий подход работает постоянно:

Рекомендации по скорости и подаче

Для Custom 455 в отожженном состоянии:

- Скорость резки: 150-200 SFM (футов поверхности в минуту)

- Скорость подачи: 0,003-0,008 IPR (дюймов на оборот) для токарных работ

- Глубина реза: Несколько легких проходов часто превосходят агрессивные глубокие пропилы

Для преклонного возраста (более жесткое состояние):

- Снижение скорости резки на 30-40%

- Снижение скорости подачи на 25-30%

- Используйте жесткие установки с минимальным выступом для снижения вибрации

Выбор инструмента и характер износа

Сайт механизмы износа инструмента9 при обработке Custom 455 отличаются от обычных нержавеющих сталей. Наращивание режущей кромки и износ кратера встречаются чаще, чем износ боковой поверхности. Я рекомендую:

- Твердосплавные инструменты с покрытиями TiAlN или AlTiN

- При выполнении сложных операций инструменты из поликристаллического алмаза (PCD) могут быть экономически эффективными, несмотря на более высокие первоначальные затраты

- Геометрия инструмента с положительным углом наклона (8-15°) для снижения сил резания

- Острые режущие кромки с достаточной подготовкой кромок для обеспечения баланса прочности кромок и режущей способности

Стратегии охлаждения и смазки

Правильное охлаждение очень важно при обработке Custom 455. Низкая теплопроводность материала означает, что тепло концентрируется в зоне резания, ускоряя износ инструмента.

Для большинства операций я рекомендую:

- Охлаждающая жидкость под высоким давлением направляется точно на режущую кромку

- Режущие жидкости на масляной основе для нарезания резьбы

- Криогенное охлаждение для высокопроизводительных сред, где срок службы инструмента имеет решающее значение

Сухой обработки следует избегать, за исключением очень специфических финишных операций, когда охлаждающая жидкость может нарушить требования к поверхности.

Особенности отделки поверхности

Для получения превосходной поверхности на Custom 455 необходимо уделить внимание:

- Жесткость инструмента и контроль биения

- Постепенное снижение параметров резания для чистовых проходов

- Поддержание остроты инструментов - изношенные инструменты значительно ухудшают качество поверхности

При правильной обработке Custom 455 может достигать шероховатости поверхности до 16 Ra или выше, что делает его идеальным для сложных аэрокосмических и медицинских применений.

Выбор состояния материала для сложных геометрий

Одна из стратегий, которую я успешно применяю в PTSMAKE, - выбор соответствующего состояния материала перед обработкой:

- Для деталей со сложной геометрией или тонкими стенками выполняйте большую часть обработки в отожженном состоянии

- После черновой и получистовой обработки материал подвергается возрастному упрочнению

- Выполнение заключительных отделочных операций в выдержанном состоянии с отрегулированными параметрами

Такой подход позволяет сбалансировать обрабатываемость и стабильность размеров, что особенно важно для деталей с жесткими допусками, которые могут деформироваться при термообработке.

Каковы возможности Custom 455 в плане коррозионной стойкости?

Приходилось ли вам вкладывать деньги в первоклассный материал для критически важных применений, а потом наблюдать, как он преждевременно выходит из строя из-за неожиданной коррозии? Разочарование от того, что дорогостоящие компоненты приходят в негодность, может быть просто непреодолимым, особенно когда на кону стоят производительность и безопасность.

Нержавеющая сталь Custom 455 обладает исключительной коррозионной стойкостью в различных средах, особенно в атмосферных условиях, при воздействии слабых химических веществ и соленой воды. Ее мартенситная структура, упрочненная осаждением, сочетает высокую прочность с хорошей защитой от коррозии, хотя в тяжелых химических средах она менее устойчива, чем аустенитные сорта.

Понимание коррозионно-стойких свойств Custom 455

Custom 455 относится к семейству нержавеющих сталей, упрочняющихся осаждением, и специально разработан для обеспечения оптимального баланса между механической прочностью и коррозионной стойкостью. Отличительной особенностью этого сплава является его уникальный химический состав, обычно содержащий 11-12,5% хрома, 7,5-9,5% никеля и меньшее количество меди, ниобия и титана.

Коррозионная стойкость Custom 455 в первую очередь обусловлена содержанием хрома, который образует пассивную слой оксида хрома10 на поверхности. Этот невидимый барьер защищает основной металл от коррозионного воздействия. Содержание никеля усиливает эту защиту, одновременно способствуя повышению прочности и пластичности сплава.

Работа в различных коррозионных средах

Устойчивость к атмосферной коррозии

По моему опыту работы с аэрокосмическими и морскими клиентами PTSMAKE, Custom 455 отлично работает в атмосферных условиях. Материал демонстрирует отличную устойчивость к:

- Общая атмосферная коррозия

- Деградация, связанная с влажностью

- Воздействие легкого промышленного загрязнения

При правильной обработке компоненты Custom 455 могут сохранять свою целостность в течение длительного времени даже в прибрежной среде, где воздух, насыщенный солью, быстро разрушает обычные стали.

Соленая вода и морская среда

Custom 455 демонстрирует хорошую устойчивость к коррозии в соленой воде, что делает его пригодным для использования в морских условиях. Однако важно отметить, что, несмотря на лучшие показатели по сравнению со многими альтернативами, он не защищен от длительного погружения в воду.

| Окружающая среда | Устойчивость к коррозии | Примечания |

|---|---|---|

| Соляные брызги | Очень хорошо | Отлично выдерживает испытания ASTM B117 в течение 500 с лишним часов |

| Периодическое воздействие соли | Превосходно | Идеально подходит для морских компонентов, не подвергающихся постоянному погружению в воду |

| Непрерывное погружение | Умеренный | Может потребоваться дополнительная защита при длительном погружении в воду |

Для критически важных морских применений я часто рекомендую дополнительные меры защиты, такие как специализированные покрытия или системы катодной защиты, чтобы дополнить присущую Custom 455 коррозионную стойкость.

Стойкость к химической коррозии

Когда речь идет о химическом воздействии, характеристики Custom 455 значительно варьируются в зависимости от конкретной среды:

Устойчивость к кислотам

Custom 455 проявляет достаточную устойчивость к разбавленным органическим кислотам, но может быть уязвимым для более сильных минеральных кислот. При работе с кислотами необходимо учитывать концентрацию, температуру и продолжительность воздействия.

Щелочные растворы

Материал обычно лучше работает в щелочной среде, чем в кислой. Он может выдерживать умеренные концентрации многих основных растворов без значительной деградации.

Промышленные химикаты

При воздействии промышленных химикатов демонстрируется Custom 455:

- Хорошая устойчивость к воздействию нефтепродуктов

- Умеренная устойчивость ко многим растворителям

- Различная производительность при работе с окисляющими химикатами

Факторы, влияющие на коррозионные характеристики

Несколько факторов могут повлиять на то, насколько эффективно Custom 455 противостоит коррозии в реальных условиях применения:

Эффекты термической обработки

Процесс закалки осадком, улучшая механические свойства, может несколько повлиять на коррозионную стойкость. За годы работы, помогая клиентам выбирать материалы для прецизионных компонентов, я заметил, что правильные протоколы термообработки необходимы для поддержания оптимальной коррозионной стойкости при достижении требуемых уровней прочности.

Стандартная обработка старением (обычно 900-1050°F) обеспечивает наилучший баланс свойств для большинства применений. Чрезмерное старение может несколько снизить механическую прочность, но может незначительно улучшить коррозионную стойкость в некоторых средах.

Особенности отделки поверхности

Обработка поверхности играет решающую роль в коррозионных характеристиках. В компании PTSMAKE мы выяснили, что:

- Более гладкая отделка, как правило, повышает коррозионную стойкость

- Удаление свободных частиц железа с помощью пассивации имеет большое значение

- Электрополировка позволяет улучшить защитный пассивный слой

Для компонентов, требующих максимальной защиты от коррозии, мы рекомендуем в дополнение к выбору материала указать соответствующую обработку поверхности.

Риски, связанные с гальванической связью

Когда Custom 455 используется в узлах с разнородными металлами, возникает проблема гальванической коррозии. Его благородство в гальваническом ряду подвергает его риску при соединении с более благородными металлами, такими как титан или никелевые сплавы, особенно в средах, богатых электролитом.

Сравнительный анализ с другими нержавеющими сталями

Чтобы оценить возможности Custom 455 в перспективе, полезно сравнить его с другими распространенными марками нержавеющей стали:

| Марка нержавеющей стали | Уровень прочности | Устойчивость к коррозии | Лучшие приложения |

|---|---|---|---|

| Custom 455 | Очень высокий | Хорошо | Аэрокосмический крепеж, высокопрочные морские компоненты |

| 17-4 PH | Высокий | Хорошо | Общепромышленное оборудование, компоненты клапанов |

| 316 (аустенитная) | Умеренный | Превосходно | Химическая обработка, пищевое оборудование |

| 304 (аустенитный) | Умеренный | Очень хорошо | Общего назначения, архитектурные |

Хотя аустенитные марки, такие как 316, обычно обеспечивают превосходную коррозионную стойкость, они не могут сравниться с Custom 455 по прочности. Это делает Custom 455 предпочтительным выбором для применений, требующих одновременно высокой прочности и надежной защиты от коррозии.

Практическое применение коррозионной стойкости Custom 455

Исходя из рассмотренных коррозионных свойств, Custom 455 лучше всего подходит для нескольких конкретных областей применения:

- Аэрокосмический крепеж и структурные компоненты, подвергающиеся воздействию различных погодных условий

- Морское оборудование, работающее в зонах брызг, а не в условиях постоянного погружения

- Высокопрочные компоненты в оборудовании для пищевой промышленности (с соответствующей отделкой)

- Хирургические инструменты, требующие одновременно прочности и коррозионной стойкости

Компания PTSMAKE успешно обрабатывает компоненты Custom 455 для клиентов из этих отраслей промышленности, постоянно поставляя детали, которые сохраняют свою целостность даже в сложных условиях эксплуатации.

Узнайте больше о том, как этот процесс влияет на выбор материала для вашего следующего проекта. ↩

Нажмите, чтобы узнать о механизмах упрочнения осадков в высокоэффективных сплавах. ↩

Узнайте, как это техническое свойство влияет на выбор материала для прецизионных деталей. ↩

Узнайте, как специальные виды термообработки создают эту уникальную микроструктуру. ↩

Узнайте, как этот электрохимический тест помогает предсказать реальные характеристики материалов. ↩

Узнайте, как это свойство материала обеспечивает исключительные аэрокосмические характеристики. ↩

Нажмите, чтобы узнать, как эти наноразмерные частицы значительно улучшают характеристики стали. ↩

Узнайте о кристаллических структурах металлов и о том, как они влияют на свойства материалов, из нашего исчерпывающего руководства. ↩

Узнайте о конкретных стратегиях использования режущего инструмента для достижения оптимального срока службы инструмента с помощью Custom 455. ↩

Эта защитная поверхностная пленка предотвращает дальнейшую диффузию кислорода и коррозию. ↩