Высокотемпературный завод литья под давлением

НИЗКИЙ MOQ 100 ШТ

Прецизионное литье сложных деталей

Быстрый оборот и глобальная доставка

Машины от от 30 тонн до 1 600 тонн

Что говорят наши клиенты

Если вы хотите проверить нашу репутацию среди клиентов в вашем регионе, обращайтесь к нам - мы с удовольствием свяжем вас с ними и поделимся соответствующими примерами из практики.

8 ключевых отраслей промышленности, использующих решения для высокотемпературного литья под давлением

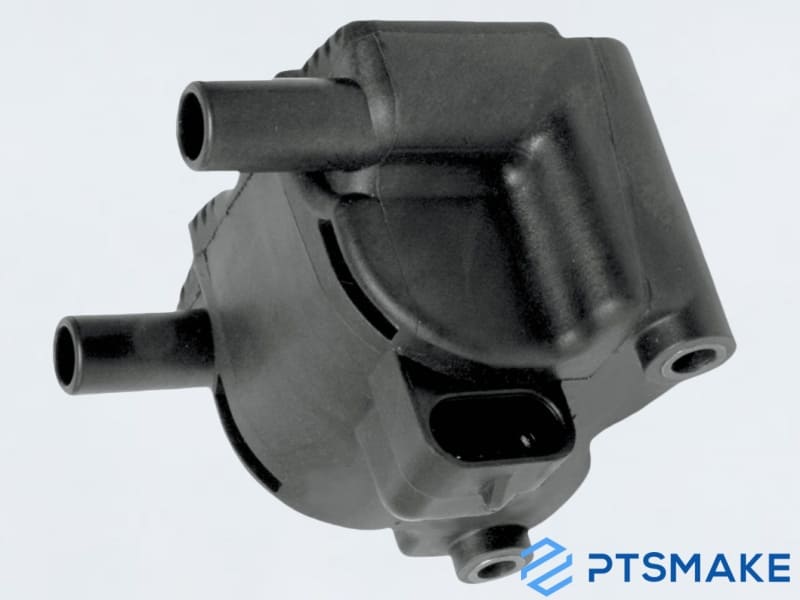

Автомобили

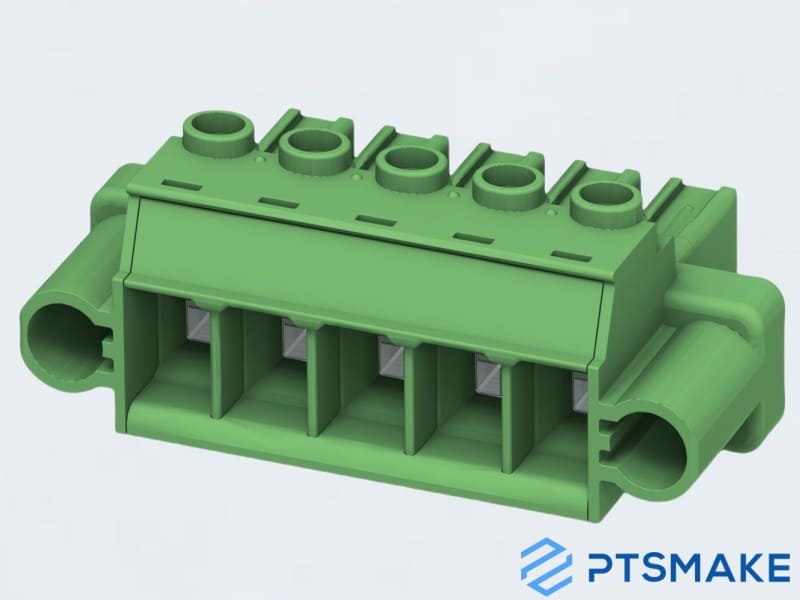

Электроника

Бытовая техника

Аэрокосмическая промышленность

Промышленное оборудование

Медицинские приборы

Светотехническая промышленность

Энергия и энергетика

Почему стоит выбрать PTSMAKE для высокотемпературного литья под давлением?

Мы обрабатываем 50+ высокотемпературных материалов (PTFE, PEEK, PPS, PPSU, PPO, PI, PVDF, PEI, PAI, PBI, LCP) с точностью ±0,01 мм.

Используя передовые станки, мы обеспечиваем точность размеров и оптимизируем конструкции, снижая производственные затраты до 30%.

Наши 50 с лишним современных формовочных машин обеспечивают 15-дневные циклы создания прототипов и ускоренные сроки производства 30%.

Наши трехступенчатые проверки качества поддерживают уровень брака ниже 0,2% с полной прослеживаемостью каждой формованной детали.

Как мы обеспечиваем высокое качество высокотемпературного литья под давлением в PTSMAKE

- Высокотемпературное литье под давлением требует строгого контроля качества, чтобы соответствовать высоким отраслевым стандартам. В компании PTSMAKE мы используем пятиступенчатую систему управления качеством, чтобы гарантировать точность и надежность каждой детали. Давайте разберемся, как мы это делаем.

- Этап 1: Выбор материала и предварительное тестирование

Мы начинаем с испытаний полимерных материалов при температуре 300°F-500°F по стандарту ASTM D638. Наши инженеры проверяют термостойкость, скорость усадки и химическую стабильность, прежде чем утвердить материалы. Это предотвращает деформацию и разрушение при высокотемпературном формовании.

- Этап 2: Точное проектирование пресс-форм

Наша команда проектирует пресс-формы с точностью ±0,005 мм с помощью программного обеспечения Siemens NX. Мы моделируем схемы распределения тепла, чтобы выявить горячие точки и оптимизировать каналы охлаждения. 98% наших пресс-форм проходят контроль первого элемента (FAI) благодаря этому цифровому процессу проверки.

- Этап 3: Мониторинг производства в режиме реального времени

Во время формования датчики отслеживают температуру бочки (до 450°F), давление впрыска (1 500-2 500 фунтов на квадратный дюйм) и время цикла. Любое отклонение от нормы вызывает автоматическое оповещение. Наши операторы проводят ежечасные проверки с помощью калиброванных инструментов, обеспечивая стабильный выпуск всех партий.

- Этап 4: Постпроцессная верификация

Мы тестируем 100% деталей для:

- Точность размеров (измерения на КИМ)

- Дефекты поверхности (оптические 3D-сканеры)

- Механическая прочность (испытания на растяжение по стандарту ISO 527)

Критические компоненты проходят дополнительные испытания на тепловое старение при температуре 250°F в течение 48+ часов.

- Этап 5: Непрерывное совершенствование

Каждый проект документируется в нашей облачной СМК. Мы анализируем такие данные, как количество дефектов (стабильно <0,3%) и отзывы клиентов, чтобы совершенствовать процессы. Эта система помогла таким клиентам, как Huawei, сократить количество отказов деталей на 67% в робототехнике с высокой температурой нагрева.

- Обладая более чем 20-летним опытом и сертифицированными по ISO 9001 рабочими процессами, PTSMAKE предоставляет решения для высокотемпературного литья под давлением, которым можно доверять. Наша круглосуточная команда инженерной поддержки решает проблемы в 3 раза быстрее, чем в среднем по отрасли.

"Компания PTSMAKE поставила жаропрочные нейлоновые шестерни для нашего аэрокосмического проекта. Их процесс формовки соответствовал требованиям MIL. Никаких проблем с короблением даже при непрерывном использовании при 130°C. Мы сэкономили 3 недели по сравнению с предыдущими поставщиками.

Райан Картер, директор по производству, США".

Лучшие материалы для высокотемпературного литья под давлением

PTFE

PEEK

PPS

PPO

ПИ

PEI

PBI

LCP

Типичные сроки выполнения заказа для высокотемпературного литья под давлением

Баланс между скоростью и точностью при соблюдении сроков производства

- Проекты высокотемпературного литья под давлением часто требуют больших сроков выполнения из-за специфики материала. В компании PTSMAKE мы сократили среднее время выполнения заказа до 2-3 недель для пресс-форм на заказ и 7-10 дней для производственных партий. Наш более чем 20-летний опыт в области точного производства помогает оптимизировать процессы без ущерба для качества.

- Основные факторы, влияющие на сроки выполнения заказа, включают требования к отверждению материала (например, PEEK, PEI), сложность детали и объем заказа. Для срочных потребностей наша команда предлагает ускоренные услуги, которые сокращают сроки на 30-40%. Более 85% проектов соответствуют или опережают первоначальные сроки благодаря нашей специальной системе управления проектами.

- Мы отвечаем на запросы и замечания по дизайну в течение 48-72 часов. Такие клиенты, как HUA WEI и BMW, полагаются на наши сертифицированные по ISO предприятия в Шэньчжэне и Дунгуане, где 90% оснастки изготавливаются собственными силами. Обновления в режиме реального времени через наш клиентский портал обеспечивают прозрачность на каждом этапе.

Высокотемпературное литье под давлением: 8-ступенчатый производственный процесс

1. Выбор материала

2. Дизайн пресс-формы

3. Настройка машины

4. Сушка материала

5. Литье под давлением

6. Процесс охлаждения

7. Выталкивание деталей

8. Проверка качества

Запросите индивидуальное предложение сегодня

Получите точную оценку вашего проекта уже сегодня. Позвольте нам помочь вам удовлетворить ваши точные требования.

Экономически эффективные решения для высокотемпературного литья под давлением

1. Оптимизация материалов

2. Эффективность конструкции пресс-формы

3. Сокращение времени цикла

4. Автоматизация

5. Массовые закупки

6. Упрощение конструкции

7. Устранение вторичных процессов

Варианты персонализации для высокотемпературного литья под давлением

Индивидуальный подбор материала для обеспечения высокотемпературной стойкости

Гибкость конструкции оснастки и пресс-форм

Варианты отделки поверхности и последующей обработки

Быстрое создание прототипов до полного масштабирования производства

Истории успеха: Решения для высокотемпературного литья под давлением

Производитель медицинского оборудования в Германии

Компания PTSMAKE изменила дизайн пресс-формы с конформными каналами охлаждения и перешла на термостабилизированный материал PEEK. Это позволило сократить время цикла на 18% и достичь стабильности размеров ±0,05 мм в течение 500+ циклов стерилизации.

Решение помогло клиенту получить важнейшую сертификацию ВОЗ и выйти на развивающиеся рынки.

Европейская компания по производству промышленных роботов

Компания PTSMAKE реализовала гибридный подход, сочетающий вставки для пресс-форм с ЧПУ и высокоточный контроль температуры при литье под давлением. Полученные шестерни показали 98% меньший износ, чем промышленные эталоны, что позволило клиенту увеличить интервалы технического обслуживания и выиграть флагманский проект автоматизации завода.

Свяжитесь с экспертом по высокотемпературному литью под давлением сегодня!

Мы с нетерпением ждем возможности работать с вами и внести свой вклад в успех вашего проекта.