Достижение точности при обработке нержавеющей стали 316L может быть нелегким делом. Я видел, как многие производители борются с износом инструмента, плохой обработкой поверхности и неточностями в размерах. Эти проблемы не только приводят к трате ценных материалов, но и к дорогостоящим задержкам производства и браку.

Для достижения точности при обработке нержавеющей стали 316L используйте острые твердосплавные инструменты, поддерживайте надлежащую скорость резания (100-150 SFM) и обеспечьте жесткое крепление заготовки. Для поддержания жестких допусков применяйте обильную смазочно-охлаждающую жидкость, выполняйте легкие резы и регулярно контролируйте износ инструмента.

Я хочу поделиться более подробными сведениями об обработке нержавеющей стали 316L. Стратегии, которые я описал выше, - это только основы. Ниже я расскажу о конкретных параметрах резания, критериях выбора инструмента и передовых методах, которые помогут вам добиться исключительных результатов при обработке этого сложного материала.

Что такое нержавеющая сталь 316L?

Приходилось ли вам сталкиваться с проблемами коррозии или выхода из строя металлических компонентов в критически важных областях применения? Последствия использования неправильной марки нержавеющей стали могут быть серьезными - от дорогостоящих отказов оборудования до потенциальной угрозы безопасности. Многие инженеры и производители пытаются найти материал, который одновременно обеспечивал бы исключительные коррозионная стойкость1 и надежная прочность.

Нержавеющая сталь 316L - это низкоуглеродистая разновидность стандартной нержавеющей стали 316, содержащая менее 0,03% углерода. Она обладает превосходной коррозионной стойкостью, отличной свариваемостью и высокой прочностью, что делает ее идеальной для использования в сложных условиях, где стандартные нержавеющие стали могут выйти из строя.

Химический состав и структура

Уникальные свойства нержавеющей стали 316L обусловлены ее тщательно сбалансированным химическим составом. Вот подробное описание ее элементного состава:

| Элемент | Процентный диапазон |

|---|---|

| Углерод | ≤0.03% |

| Хром | 16-18% |

| Никель | 10-14% |

| Молибден | 2-3% |

| Марганцовка | ≤2% |

| Кремний | ≤0.75% |

| Фосфор | ≤0,045% |

| Сера | ≤0.03% |

| Железо | Баланс |

Основные свойства и характеристики

В компании PTSMAKE мы регулярно работаем с нержавеющей сталью 316L благодаря ее исключительным свойствам:

Устойчивость к коррозии

- Выдающаяся устойчивость к точечной и щелевой коррозии

- Отличные характеристики в хлоридных средах

- Повышенная устойчивость к химическому воздействию по сравнению с марками 304

Механические свойства

- Предел текучести: 170-310 МПа

- Прочность на разрыв: 485-680 МПа

- Удлинение: >40%

- Твердость: До 95 HRB

Преимущества перед другими сортами

По моему производственному опыту, 316L обладает рядом неоспоримых преимуществ:

Улучшенная свариваемость

- Низкое содержание углерода предотвращает выпадение карбидов

- Сохраняет коррозионную стойкость в местах сварки

- Снижает риск межкристаллитной коррозии

Температурные характеристики

- Отличная прочность при повышенных температурах

- Сохраняет свои свойства при температуре от криогенной до 800°C

- Лучшая устойчивость к образованию окалины по сравнению с марками 304

Отраслевые применения

Медицинские приборы

Биосовместимость 316L делает ее крайне важной для использования:

- Хирургические инструменты

- Имплантируемые устройства

- Лабораторное оборудование

- Оборудование для фармацевтической промышленности

Аэрокосмические компоненты

Мы часто обрабатываем детали из 316L для аэрокосмической промышленности, в том числе:

- Компоненты топливной системы

- Фитинги для гидравлических линий

- Крепежи и кронштейны

- Детали системы экологического контроля

Химическая обработка

Устойчивость материала к коррозии имеет большое значение:

- Резервуары для хранения

- Технологические трубопроводы

- Теплообменники

- Сосуды под давлением

Производственные соображения

При работе с нержавеющей сталью 316L необходимо обратить внимание на несколько факторов:

Параметры обработки

- Более низкая скорость резки по сравнению с углеродистой сталью

- Для предотвращения закалки требуется острый инструмент

- Достаточное охлаждение для поддержания точности размеров

Отделка поверхности

- Доступны различные варианты отделки

- Электрополировка повышает коррозионную стойкость

- Правильная очистка необходима для оптимальной работы

Анализ затрат и выгод

Хотя 316L обычно стоит дороже стандартных марок, ее преимущества часто оправдывают вложения:

Долгосрочные выгоды

- Снижение требований к техническому обслуживанию

- Увеличенный срок службы

- Более низкая частота замены

- Сокращение времени простоя

Первоначальные инвестиционные соображения

- Повышение стоимости материала по сравнению с марками 304

- Более высокие затраты на обработку из-за износа инструмента

- Дополнительные требования к постобработке

Рекомендации по выбору материала

Чтобы определить, подходит ли 316L для вашего применения, рассмотрите:

Экологические факторы

- Воздействие агрессивных химических веществ

- Диапазон рабочих температур

- Присутствие хлоридов

- Гигиенические требования

Механические требования

- Несущая способность

- Усталостная прочность

- Устойчивость к ударам

- Износостойкость

Соответствие нормативным требованиям

- Требования FDA

- Коды ASME

- Отраслевые стандарты

- Экологические нормы

На нашем производстве мы убедились, что нержавеющая сталь 316L является исключительным материалом для ответственных применений. Сочетание коррозионной стойкости, прочности и свариваемости делает ее надежным выбором для критически важных компонентов в различных отраслях промышленности. Хотя первоначальная стоимость может быть выше, чем у других марок, долгосрочные преимущества часто делают ее наиболее экономически эффективным решением для сложных условий эксплуатации.

Почему обработка нержавеющей стали 316L является сложной задачей?

Каждую неделю я получаю запросы от клиентов, испытывающих трудности с обработкой нержавеющей стали 316L. Их недовольство вполне обоснованно: инструменты изнашиваются раньше времени, детали деформируются, а производственные затраты растут. Что еще более тревожно, так это то, что эти проблемы часто приводят к срыву сроков и браку деталей, создавая эффект домино - задержки производства.

Обработка нержавеющей стали 316L представляет собой сложную задачу, прежде всего, из-за высокой скорости закалки, низкой теплопроводности и исключительной прочности. Эти свойства приводят к быстрому износу инструмента, чрезмерному выделению тепла при резании и сложному образованию стружки, что делает ее одним из самых сложных материалов для точной обработки.

Феномен закаливания на работе

Закалка - это, пожалуй, самая серьезная проблема при обработке нержавеющей стали 316L. Когда мы режем этот материал, он становится тверже в зоне резания, создавая прочный слой, который сопротивляется дальнейшей обработке. Это явление приводит к:

- Увеличенные усилия резания

- Ускоренный износ инструмента

- Проблемы с качеством поверхности

- Проблемы с точностью размеров2

Проблемы терморегулирования

Низкая теплопроводность нержавеющей стали 316L создает ряд сложностей при обработке:

| Проблема, связанная с жарой | Влияние на обработку | Потенциальные последствия |

|---|---|---|

| Концентрация тепла | Режущая кромка получает чрезмерную тепловую нагрузку | Преждевременный отказ инструмента |

| Плохое рассеивание тепла | В заготовке накапливается тепло | Неточности в размерах |

| Тепловое расширение | Материал расширяется во время обработки | Вопросы контроля толерантности |

| Формирование краев | Материал приваривается к режущему инструменту | Плохая обработка поверхности |

Трудности управления чипом

Одним из самых неприятных аспектов обработки нержавеющей стали 316L является удаление стружки. Высокая пластичность материала приводит к:

Длинные, хрупкие чипсы

Эти чипы могут:

- Обернитесь вокруг инструмента и заготовки

- Причиняет царапины на поверхности

- Создают угрозу безопасности для операторов

- Прерывание автоматических операций обработки

Непоследовательное разбивание чипов

Из-за прочности материала трудно добиться равномерного разрушения стружки, что приводит к:

- Снижение надежности технологического процесса

- Повышенное вмешательство оператора

- Повышенный риск повреждения инструмента

- Нарушение качества обработки поверхности

Управление сроком службы инструмента

Сочетание закалки и выделения тепла существенно влияет на срок службы инструмента:

Распространенные виды износа инструмента

Износ флангов

- Возникает быстро из-за абразивной природы

- Влияет на точность размеров

- Требуется частая смена инструмента

Износ кратера

- Формы на ракельной поверхности инструмента

- Ослабляет режущую кромку

- Может привести к катастрофическому разрушению инструмента

Застроченный край

- Изменение геометрии инструмента

- Влияет на качество обработки поверхности

- Создает нестабильные условия резки

Вопросы качества поверхности

Достижение и поддержание хорошего качества поверхности является особенно сложной задачей:

Способствующие факторы

- Формирование упрочненного слоя

- Наращивание краевых отложений

- Зоны, подверженные воздействию тепла

- Характер износа инструмента

- Помехи в потоке микросхем

Эти факторы часто приводят к:

- Изменения шероховатости поверхности

- Метки подачи

- Размазывание материала

- Образование микроуглублений

Чувствительность параметров резания

Нержавеющая сталь 316L очень чувствительна к параметрам резки:

| Параметр | Воздействие | Задача оптимизации |

|---|---|---|

| Скорость резки | Выделение тепла в сравнении с производительностью | Поиск оптимального баланса |

| Скорость подачи | Образование стружки в сравнении со сроком службы инструмента | Обеспечение равномерного разрушения стружки |

| Глубина среза | Съем материала в сравнении с силами резания | Управление упрочнением работы |

| Геометрия инструмента | Контроль стружки в зависимости от прочности инструмента | Выбор подходящей конструкции инструмента |

Экономическое воздействие

Проблемы, связанные с обработкой нержавеющей стали 316L, имеют значительные экономические последствия:

Более высокие затраты на оснастку

- Более частая смена инструмента

- Требуется инструмент высшего сорта

- Специальные требования к покрытию

Снижение производительности

- Более низкая скорость резки

- Более частые остановки машины

- Увеличенное время цикла

Расходы, связанные с качеством

- Более высокие требования к проверке

- Увеличение количества брака

- Затраты на переделку

Дополнительные требования к процессу

- Особые потребности в охлаждающей жидкости

- Усовершенствованные системы мониторинга

- Больше внимания оператора

Эти проблемы делают обработку нержавеющей стали 316L сложной операцией, требующей тщательного планирования, правильного выбора инструмента и оптимизации параметров резания. Успех зависит от понимания и решения каждой из этих задач при соблюдении баланса между производительностью, качеством и рентабельностью.

Каковы наилучшие методы обработки нержавеющей стали 316L?

Обработка нержавеющей стали 316L может стать настоящей проблемой для многих производителей. Высокая пластичность и упрочняющие свойства материала часто приводят к чрезмерному износу инструмента, плохой обработке поверхности и увеличению производственных затрат. Я видел, как многие клиенты борются с этими проблемами, особенно когда у них нет правильного подхода к обработке.

Исходя из моего опыта работы в PTSMAKE, лучшие технологии обработки нержавеющей стали 316L сочетают в себе правильный выбор инструмента, оптимизацию параметров резания и специальные стратегии обработки. Это включает в себя использование твердосплавных инструментов, поддержание умеренной скорости резания и применение адекватных методов охлаждения для достижения оптимальных результатов.

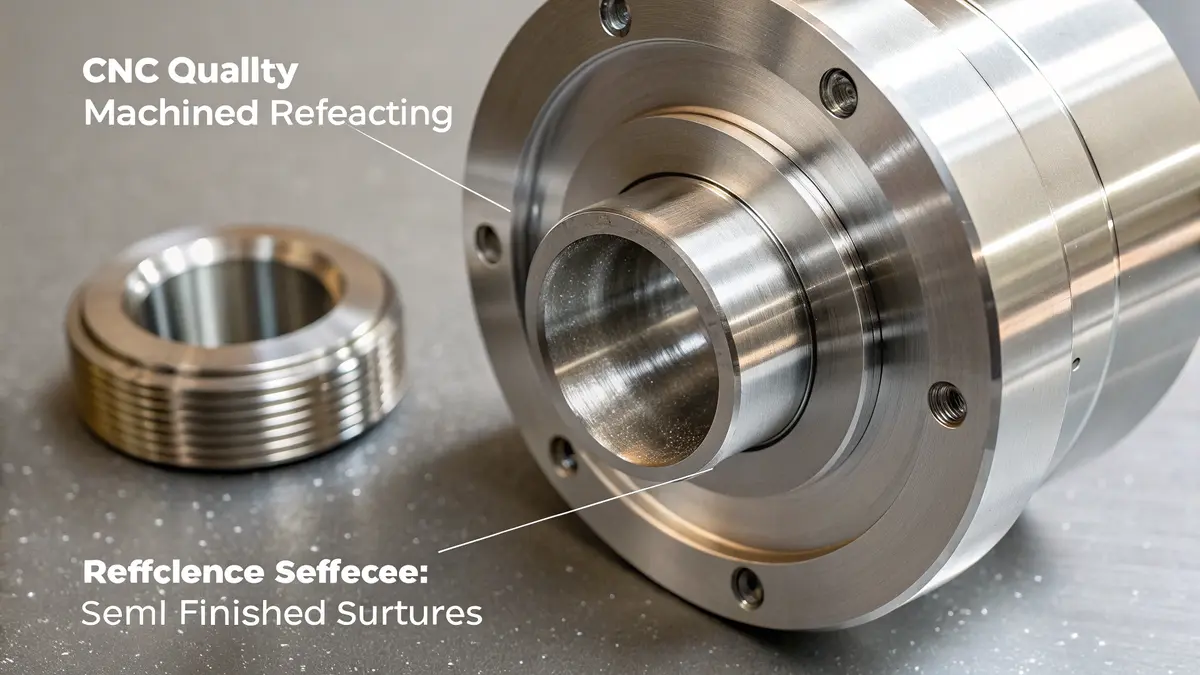

Оптимизация параметров фрезерной обработки с ЧПУ

Фрезерование с ЧПУ нержавеющей стали 316L требует тщательного соблюдения параметров резки. Для достижения оптимальных результатов я рекомендую использовать эти конкретные настройки:

| Параметр | Рекомендуемый диапазон | Примечания |

|---|---|---|

| Скорость резки | 100-150 м/мин | Высокая скорость для финишной обработки |

| Скорость подачи | 0,1-0,2 мм/зуб | Уменьшить для лучшей отделки |

| Глубина среза | 0,5-2,0 мм | Зависит от типа операции |

| Вовлечение инструментов | 30-40% диаметр инструмента | Предотвращает перегрузку инструмента |

Ключ к успешному фрезерованию лежит в обеспечении равномерного образования стружки. Я всегда обеспечиваю надлежащий отвод стружки путем применения соответствующих охлаждающих жидкостей и стратегий резания. Для сложных геометрических форм я предпочитаю использовать фрезерование с подъемом, а не обычное фрезерование, чтобы уменьшить закалку.

Эффективные токарные работы

При токарной обработке нержавеющей стали 316L выбор инструмента имеет решающее значение. Вот мой проверенный подход:

| Тип операции | Материал инструмента | Тип покрытия |

|---|---|---|

| Черновая обработка | Твердый сплав | PVD TiAlN |

| Отделка | Керамика | CVD Al2O3 |

| Нарезка резьбы | Твердый сплав | TiN |

Я обнаружил, что поддержание положительного угла наклона (8-12 градусов) помогает снизить силу резания и улучшить качество обработки поверхности. Хорошо работают следующие параметры:

| Параметр поворота | Черновая обработка | Отделка |

|---|---|---|

| Скорость резки | 80-120 м/мин | 120-150 м/мин |

| Скорость подачи | 0,2-0,3 мм/об. | 0,05-0,15 мм/об. |

| Глубина среза | 1,5-3,0 мм | 0,2-0,5 мм |

Техника бурения

Сверление 316L требует особого внимания для предотвращения закалки и обеспечения точности отверстия:

| Аспект | Рекомендация | Назначение |

|---|---|---|

| Тип бура | Твердосплавные наконечники | Повышенная износостойкость |

| Угол точки | 130-135° | Улучшенное разрушение стружки |

| Угол спирали | 30-35° | Эффективное удаление стружки |

Для успешного проведения буровых работ я всегда следую этим рекомендациям:

- Начните с пилотных отверстий глубиной более 3x диаметров

- Для глубоких отверстий используйте циклы пекового бурения

- Поддерживайте постоянную скорость подачи

- Применяйте охлаждающую жидкость под высоким давлением, когда это возможно

Стратегии охлаждения и смазки

Правильное охлаждение необходимо для обработки нержавеющей стали 316L. Я рекомендую:

| Метод охлаждения | Приложение | Преимущества |

|---|---|---|

| Заливная охлаждающая жидкость | Общая обработка | Контроль температуры |

| Охлаждение через инструмент | Глубокие отверстия/карманы | Улучшенная эвакуация стружки |

| Туманное охлаждение | Легкие порезы | Снижение теплового удара |

Управление сроком службы инструмента

Чтобы максимально продлить срок службы инструмента при обработке нержавеющей стали 316L, я уделяю особое внимание:

- Регулярный контроль износа инструмента

- Реализация правильных траекторий движения инструмента

- Поддержание постоянных параметров резки

- Использование соответствующих покрытий для инструментов

Вот моя стратегия управления жизнью:

| Тип инструмента | Ожидаемый срок службы | Индикаторы износа |

|---|---|---|

| Концевые фрезы | 120-150 минут | Износ боковой поверхности >0,3 мм |

| Токарные вставки | 15-20 минут | Износ кратера |

| Сверла | 100-120 отверстий | Износ углов |

Эти методы неизменно помогают мне добиваться оптимальных результатов при обработке нержавеющей стали 316L. Главное - соблюсти баланс между производительностью и сроком службы инструмента, обеспечив при этом соответствие качества детали техническим условиям. Помните, что эти параметры могут потребовать корректировки в зависимости от возможностей станка и требований к детали.

Для оптимизации процессов обработки нержавеющей стали 316L очень важно контролировать и регулировать эти параметры в зависимости от фактической производительности. Я регулярно проверяю качество обработки поверхности, характер износа инструмента и силу обработки, чтобы точно настроить эти параметры для конкретных задач.

Какие режущие инструменты лучше всего подходят для нержавеющей стали 316L?

Выбор режущего инструмента для нержавеющей стали 316L может стать настоящей головной болью для многих производителей. Я видел, как многие клиенты борются с быстрым износом инструмента, плохим качеством поверхности и несовместимыми результатами при обработке этого прочного материала. Неправильный выбор инструмента не только приводит к пустой трате денег, но и к задержкам в производстве и проблемам с качеством.

Для нержавеющей стали 316L наилучшую производительность обеспечивают твердосплавные режущие инструменты со специальными покрытиями, такими как TiAlN или AlCrN. Эти инструменты должны иметь положительный угол наклона и острые режущие кромки для уменьшения закалки. Керамические инструменты рекомендуются для высокоскоростных операций чистовой обработки.

Выбор инструментального материала

Выбор материала инструмента имеет решающее значение при обработке нержавеющей стали 316L. В большинстве случаев я рекомендую использовать твердосплавные инструменты с покрытием. Вот почему разные материалы инструментов работают по-разному:

- Твердосплавные инструменты: Они обеспечивают наилучший баланс твердости и прочности. Для 316L я особенно рекомендую твердосплавные инструменты с субмикронным зерном.

- Керамические инструменты: Идеально подходят для высокоскоростных отделочных операций, но менее пригодны для черновой обработки из-за своей хрупкости.

- Высокоскоростная сталь (HSS): Обычно не рекомендуется из-за быстрого износа при обработке 316L.

Технологии нанесения покрытий

Правильно подобранное покрытие может значительно продлить срок службы инструмента при обработке нержавеющей стали 316L. Вот наиболее эффективные варианты:

| Тип покрытия | Преимущества | Лучшие приложения |

|---|---|---|

| TiAlN | Высокая термостойкость, отличная защита от износа | Обработка общего назначения |

| AlCrN | Превосходная стойкость к окислению, высокая твердость | Высокоскоростные операции |

| TiCN | Хорошая прочность, снижение трения | Среднескоростная резка |

| nACo® | Повышенная твердость, термостойкость | Отделочные работы |

Оптимальные геометрии инструментов

Геометрия инструмента играет важную роль в успешной обработке 316L. Исходя из моего опыта работы в PTSMAKE, эти геометрические характеристики имеют решающее значение:

Угол наклона граблей

- Положительные углы наклона3 (8-12 градусов) уменьшают силу резания

- Помогает предотвратить закаливание

- Улучшает эвакуацию стружки

Угол рельефа

- Основной угол рельефа: 6-8 градусов

- Угол вторичного рельефа: 12-15 градусов

- Предотвращает натирание и выделение тепла

Подготовка кромки

- Острые режущие кромки для лучшего проникновения

- Легкое хонингование (радиус 0,001-0,002 дюйма) для предотвращения сколов кромок

- Сбалансированная прочность и острота кромки

Оптимизация параметров резания

Чтобы максимально увеличить срок службы инструмента и качество обработки поверхности, эти параметры резки лучше всего подходят для 316L:

Скорость и подача

- Скорость резания: 100-150 см для общей обработки

- Скорость подачи: 0,004-0,008 ipr для чистовой обработки

- Глубина резания: 0,020-0,080 дюйма для черновой обработки

Стратегия использования охлаждающей жидкости

- Рекомендуется использовать охлаждающую жидкость под высоким давлением (1000+ PSI)

- Предпочтительно сквозное охлаждение инструмента

- Обильный поток охлаждающей жидкости для предотвращения затвердевания изделий

Управление сроком службы инструмента

Эффективное управление ресурсом инструмента необходимо при обработке 316L:

Контроль износа

- Регулярный осмотр режущих кромок

- Мониторинг энергопотребления

- Проверка качества обработки поверхности

Критерии смены инструмента

- Износ боковой поверхности: Не более 0,012 дюйма

- Износ кратера: До прорыва покрытия

- Ухудшение качества поверхности

Передовые стратегии обработки

Для достижения оптимальных результатов при работе с 316L я рекомендую следующие передовые стратегии:

Трохоидальное фрезерование

- Уменьшает задействование инструмента

- Поддерживает постоянное усилие резания

- Значительно увеличивает срок службы инструмента

Высокоскоростная обработка

- Используйте керамические инструменты

- Легкие порезы на высоких скоростях

- Улучшенная обработка поверхности

Адаптивное управление подачей

- Регулирует скорость подачи в зависимости от нагрузки

- Предотвращает перегрузку инструмента

- Оптимизирует скорость удаления материала

Следуя этим рекомендациям и правильно подобрав режущий инструмент, вы сможете добиться отличных результатов при обработке нержавеющей стали 316L. Главное - сбалансировать срок службы инструмента, производительность и требования к чистоте поверхности. Помните, что первоначальная стоимость инструмента не должна быть главным критерием выбора - учитывайте общую стоимость детали, включая срок службы инструмента и производительность.

Каковы наилучшие стратегии использования охлаждающих и смазочных жидкостей?

Обработка нержавеющей стали 316L без надлежащего охлаждения и смазки похожа на попытку разрезать металл горячим ножом. Чрезмерное выделение тепла не только ускоряет износ инструмента, но и приводит к плохой обработке поверхности и неточностям размеров. Когда инструменты перегреваются, производственные затраты резко возрастают из-за частых замен и бракованных деталей.

Наиболее эффективная стратегия применения СОЖ при обработке нержавеющей стали 316L сочетает в себе охлаждение заливом и подачу под высоким давлением через инструмент с использованием смазочно-охлаждающих жидкостей на основе масла с концентрацией 6-8%. Такой подход значительно снижает теплообразование, предотвращает закалку и увеличивает срок службы инструмента до 40%.

Понимание типов охлаждающих жидкостей и их применения

Когда речь идет об обработке нержавеющей стали 316L, выбор правильной СОЖ имеет решающее значение. Я разработал комплексное сравнение различных типов СОЖ на основе их эффективности:

| Тип охлаждающей жидкости | Преимущества | Недостатки | Лучшие приложения |

|---|---|---|---|

| Полусинтетические | Хорошее охлаждение, умеренная стоимость | Меньшая смазка по сравнению с чистыми маслами | Обработка общего назначения |

| Синтетика | Отличное охлаждение, чистая работа | Ограниченная смазка | Высокоскоростные операции |

| Растворимое масло | Отличная смазка, хорошее охлаждение | Может вызвать окрашивание | Сверхмощная резка |

| Прямое масло | Максимальная смазка | Плохое рассеивание тепла | Низкоскоростные, тяжелые резы |

Оптимальные методы подачи охлаждающей жидкости

Способ подачи СОЖ в зону резания существенно влияет на производительность обработки. Системы подачи СОЖ под высоким давлением оказались особенно эффективными при обработке нержавеющей стали 316L. Вот почему:

- Проникает в пароизоляцию, образованную во время резки

- Эффективно разбивает щепу для предотвращения гнездования птиц

- Обеспечивает постоянное охлаждение на стыке инструмента и заготовки

- Поддерживает стабильную температуру резки

Для достижения оптимальных результатов я рекомендую:

- Настройки давления в диапазоне 800-1000 PSI для большинства операций

- Множественное расположение форсунок для полного охвата

- Регулярное техническое обслуживание систем подачи охлаждающей жидкости

- Правильная фильтрация для удаления металлических частиц

Управление концентрацией и мониторинг

Поддержание надлежащей концентрации охлаждающей жидкости имеет решающее значение для стабильной работы. Рекомендуемые действия включают:

- Регулярное тестирование концентрации (минимум два раза в неделю)

- Поддержание концентрации 6-8% для большинства применений

- Использование рефрактометров для точных измерений

- Документирование и отслеживание уровня концентрации

Предотвращение упрочнения деталей с помощью правильной смазки

Усиление работы4 является распространенной проблемой при обработке нержавеющей стали 316L. Эффективные стратегии смазки помогают предотвратить эту проблему благодаря:

- Уменьшение трения на границе резания

- Поддержание постоянной температуры резки

- Предотвращение образования наросших краев

- Обеспечение стабильного формирования стружки

Методы улучшения качества поверхности

Чтобы добиться превосходной обработки поверхности нержавеющей стали 316L, я рекомендую использовать следующие стратегии:

Контроль температуры

- Поддерживайте постоянный поток охлаждающей жидкости

- Контролируйте температуру охлаждающей жидкости

- При необходимости используйте охладители для поддержания оптимальной температуры

Оптимизация давления

- Отрегулируйте давление охлаждающей жидкости в зависимости от типа эксплуатации

- Используйте высокое давление для глубоких отверстий и сложных участков

- Внедрение импульсной подачи охлаждающей жидкости для определенных применений

Требования к фильтрации

- Используйте фильтрацию не менее 20 микрон

- Внедрить магнитные сепараторы

- Регулярная очистка и обслуживание системы

Соображения, касающиеся окружающей среды и здоровья

Уделяя особое внимание производительности, мы также должны учитывать воздействие на окружающую среду и безопасность работников:

Меры безопасности

- Правильные системы вентиляции

- Регулярная проверка охлаждающей жидкости на наличие бактерий

- соответствующие СИЗ для операторов

- Брызгозащитные устройства и кожухи

Воздействие на окружающую среду

- Возможности использования охлаждающей жидкости, пригодной для вторичной переработки

- Надлежащие процедуры утилизации

- Стратегии минимального образования отходов

Экономически эффективное внедрение

Чтобы максимально увеличить отдачу от инвестиций в системы охлаждения и смазки:

Первоначальная настройка

- Инвестируйте в высококачественные системы подачи охлаждающей жидкости

- Установите надлежащее фильтрационное оборудование

- Обучение операторов правильному использованию и обслуживанию

Текущее управление

- Регулярное обслуживание системы

- Программы утилизации охлаждающей жидкости

- Документация по потреблению и производительности

Мониторинг производительности

- Отслеживайте улучшение срока службы инструмента

- Контроль качества обработки поверхности

- Документальное снижение количества брака

Тщательное соблюдение этих стратегий позволит вам значительно улучшить процесс обработки нержавеющей стали 316L. Главное - соблюдать последовательность в подходе к охлаждению и смазке, а также регулярно контролировать и корректировать параметры на основе данных о производительности.

Как обеспечить точность и чистоту поверхности?

Поддержание постоянной точности и чистоты поверхности в Обработка на станках с ЧПУ5 может стать серьезной проблемой. Я видел, как многие производители борются с точностью размеров и качеством поверхности, особенно при работе с такими требовательными материалами, как нержавеющая сталь 316L. Эти проблемы часто приводят к дорогостоящим переделкам, задержкам в реализации проектов и недовольству клиентов.

Для обеспечения точности и чистоты поверхности при обработке на станках с ЧПУ необходимо применять оптимальные параметры резания, использовать соответствующие стратегии оснастки и соблюдать строгие меры контроля качества. Ключевыми факторами являются правильный выбор инструмента, оптимизация скорости резания и регулярная калибровка станка для обеспечения стабильных результатов.

Выбор и управление инструментами

Основа достижения превосходной чистоты поверхности начинается с правильного выбора инструмента. Я рекомендую следовать этим ключевым принципам:

- Выбирайте инструменты с соответствующей технологией нанесения покрытия

- Поддерживайте острые режущие кромки

- Используйте жесткие держатели инструментов для минимизации вибрации

- Осуществляйте регулярный контроль износа инструмента

Здесь подробно описаны рекомендуемые параметры инструмента для нержавеющей стали 316L:

| Тип инструмента | Покрытие | Рекомендуемая скорость (SFM) | Скорость подачи (IPR) |

|---|---|---|---|

| Твердосплавная концевая фреза | AlTiN | 250-300 | 0.002-0.004 |

| Керамическая вставка | Si3N4 | 400-500 | 0.004-0.006 |

| Инструмент CBN | CBN | 500-600 | 0.003-0.005 |

Оптимизация параметров резания

Правильные параметры резки имеют решающее значение для обеспечения точности и чистоты поверхности:

Скорость резки

- Начните с консервативных скоростей

- Постепенное увеличение при мониторинге качества поверхности

- Регулировка в зависимости от характера износа инструмента

Скорость подачи

- Соответствие характеристикам материала

- Учитывайте геометрию инструмента

- Настройка для различных операций (черновая и чистовая обработка)

Глубина среза

- Используйте глубину, соответствующую твердости материала

- Поддерживайте постоянное взаимодействие

- Сбалансируйте скорость удаления материала с требованиями к качеству поверхности

Обслуживание и калибровка оборудования

Регулярное техническое обслуживание машины - залог стабильных результатов:

Ежедневные проверки

- Уровень и концентрация охлаждающей жидкости

- Процедуры прогрева машины

- Проверка состояния инструмента

Еженедельное обслуживание

- Способ смазки

- Измерение люфта оси

- Проверка биения шпинделя

Ежемесячная калибровка

- Проверка геометрической точности

- Регулировка термокомпенсации

- Проверка выравнивания осей

Продвинутые техники отделки

Для достижения превосходного качества поверхности:

Высокоскоростная обработка (HSM)

- Реализация трохоидальных траекторий инструмента

- Используйте специализированные стратегии CAM

- Поддерживайте постоянную загрузку микросхем

Финишные проходы

- Небольшая глубина реза

- Более высокие скорости вращения шпинделя

- Снижение скорости подачи

Меры контроля качества

Я внедрил эти процедуры контроля качества:

Инспекция в процессе производства

- Регулярные проверки размеров

- Измерения шероховатости поверхности

- Контроль износа инструмента

Экологический контроль

- Контроль температуры

- Контроль вибрации

- Предотвращение образования пыли и загрязнений

Документация

- Регистрация параметров процесса

- Отслеживание показателей качества

- Документация о несоответствии

Поиск и устранение неисправностей

Основываясь на своем опыте, я привожу здесь решения распространенных проблем, связанных с точностью и качеством обработки поверхности:

Шероховатость поверхности

- Проверьте износ инструмента

- Проверка параметров резки

- Обеспечьте правильное применение охлаждающей жидкости

Точность размеров

- Мониторинг тепловых эффектов

- Проверьте жесткость крепления

- Проверка точности программы

Срок службы инструмента

- Оптимизация параметров резки

- Выполняйте правильные траектории движения инструментов

- Используйте соответствующие стратегии охлаждения

Применяя эти стратегии, вы сможете поддерживать постоянную точность и чистоту поверхности при обработке на станках с ЧПУ. Главное - выработать систематический подход к управлению процессом и неукоснительно его соблюдать. Помните, что достижение совершенства в обработке - это не следование какому-то одному правилу, а понимание и контроль всех переменных, влияющих на конечный результат.

Какие стратегии позволяют снизить износ инструмента и продлить срок его службы?

Обработка нержавеющей стали 316L похожа на хождение по натянутому канату - одно неверное движение, и ваш режущий инструмент может преждевременно выйти из строя. Я видел, как многие производители борются с чрезмерным износом инструмента, что приводит к увеличению затрат и задержкам производства. Сложный характер этого материала в сочетании с неправильными стратегиями обработки создает идеальный шторм для разрушения инструмента.

Чтобы снизить износ инструмента и продлить срок его службы при обработке нержавеющей стали 316L, следует оптимизировать параметры резания, использовать соответствующие покрытия для инструмента и применять эффективные стратегии траектории движения инструмента. Эти подходы в сочетании с правильными методами охлаждения могут значительно увеличить долговечность инструмента и повысить эффективность обработки.

Понимание механизмов износа инструмента

Износ инструмента при обработке нержавеющей стали 316L происходит по нескольким механизмам. Высокая склонность к закалке и низкая теплопроводность 316L создают тяжелые условия резания. Я выделил следующие основные виды износа:

- Абразивный износ: Из-за наличия твердых частиц в заготовке

- Износ клея: Накапливание материала на режущих кромках

- Диффузионный износ: Химическая реакция при высоких температурах

- Окислительный износ: Деградация поверхности в результате теплового воздействия

Оптимизированные параметры резки

Выбор правильных параметров резания имеет решающее значение для продления срока службы инструмента. На основе обширных испытаний, проведенных в PTSMAKE, я разработал данное руководство по параметрам:

| Параметр | Рекомендуемый диапазон | Влияние на срок службы инструмента |

|---|---|---|

| Скорость резки | 100-150 м/мин | Более низкие скорости снижают тепловыделение |

| Скорость подачи | 0,1-0,2 мм/об. | Умеренная подача предотвращает чрезмерное усилие |

| Глубина среза | 0,5-2,0 мм | Неглубокие пропилы снижают нагрузку на инструмент |

| Вовлечение инструментов | 30-40% | Правильное зацепление предотвращает перегрузку |

Расширенные стратегии построения траектории инструмента

Применение продуманных стратегий траектории движения инструмента существенно влияет на его стойкость. Вот наиболее эффективные подходы:

Трохоидальное фрезерование

- Поддерживает постоянное взаимодействие с инструментами

- Снижение силы резания и тепловыделения

- Обеспечивает более высокую скорость подачи при меньшем напряжении инструмента

Динамическая фрезеровка

- Оптимизирует нагрузку на инструмент на протяжении всего реза

- Устраняет резкие изменения направления движения

- Обеспечивает лучшую эвакуацию стружки

Выбор покрытия для инструмента

Правильно подобранное покрытие может значительно продлить срок службы инструмента. Вот наиболее эффективные варианты для 316L:

Покрытия TiAlN

- Высокая термостойкость

- Отличная защита от износа

- Превосходная стойкость к окислению

Покрытия AlCrN

- Повышенная твердость

- Лучшая термическая стабильность

- Улучшенная эвакуация стружки

Техника охлаждения и смазки

Правильное охлаждение необходимо для продления срока службы инструмента. Я рекомендую:

Охлаждающая жидкость высокого давления

- Улучшает разрушение стружки

- Снижает температуру резки

- Увеличивает срок службы инструмента на 40-60%

Криогенное охлаждение

- Сохраняет твердость инструмента

- Предотвращает термическое размягчение

- Уменьшает химический износ

Оптимизация с помощью мониторинга

Контроль износа инструмента помогает оптимизировать стратегии обработки:

Мониторинг в режиме реального времени

- Силы резания гусениц

- Мониторинг энергопотребления

- Обнаружение прогрессирующего износа инструмента

Предиктивное обслуживание

- Планирование смены инструментов

- Предотвращение катастрофического отказа

- Оптимизация использования инструмента

Особенности держателя инструмента

Правильная установка держателя существенно влияет на срок службы инструмента:

Требования к жесткости

- По возможности используйте инструменты меньшей длины

- Обеспечьте правильную балансировку держателя инструмента

- Минимизация биения

Терморегулирование

- Выбирайте держатели с хорошей теплоотдачей

- Рассмотрите возможность использования термоусадочных держателей для обеспечения точности

- Используйте правильную технику монтажа

Руководство по интеграции процессов

Для успешной реализации следуйте этим рекомендациям:

Первоначальная настройка

- Проверка состояния станка

- Проверьте выравнивание шпинделя

- Обеспечьте надлежащее крепление заготовок

Валидация процесса

- Начните с консервативных параметров

- Мониторинг первоначальных результатов

- Корректировка в зависимости от производительности

Экономические соображения

Оптимизация срока службы инструмента должна учитывать множество факторов:

Анализ затрат

- Расходы на замену инструмента

- Время простоя оборудования

- Эффективность производства

Показатели производительности

- Детали на инструмент

- Качество обработки поверхности

- Точность размеров

Эти стратегии при правильном применении могут продлить срок службы инструмента на 200-300% при обработке нержавеющей стали 316L. Главное - придерживаться сбалансированного подхода, учитывая все факторы, влияющие на износ инструмента. Регулярный контроль и регулировка этих параметров обеспечивают оптимальные результаты и стабильную производительность.

Как технология ЧПУ повышает эффективность обработки?

Производство деталей из нержавеющей стали 316L всегда было сложной задачей из-за ее высокой коррозионной стойкости и долговечности. Традиционные методы обработки часто приводят к чрезмерному износу инструмента, длительному времени производства и нестабильному качеству. Эти проблемы становятся особенно неприятными при работе со сложными геометрическими формами или крупносерийными заказами.

Технология ЧПУ революционизирует эффективность обработки благодаря автоматизированным процессам, точным системам управления и оптимизированным параметрам резания. Современные станки с ЧПУ сочетают в себе высокоскоростную обработку, адаптивное управление и автоматическую смену инструмента, что позволяет сократить время цикла при сохранении исключительной точности.

Возможности высокоскоростной обработки

Высокоскоростная обработка (HSM) изменила наши методы работы с нержавеющей сталью 316L. В компании PTSMAKE мы внедрили технологию HSM, которая работает при скорости вращения шпинделя до 20 000 об/мин. Это достижение позволяет:

- Более высокая скорость удаления материала

- Уменьшенное тепловыделение в зоне резания

- Лучшее качество обработки поверхности

- Увеличенный срок службы инструмента

Сочетание высоких скоростей шпинделя и оптимизированных параметров резания позволяет сократить время обработки до 40% по сравнению с традиционными методами.

Интеграция адаптивных систем управления

В современных станках с ЧПУ используются сложные адаптивные системы управления, которые постоянно контролируют и регулируют параметры обработки. Эти системы обеспечивают:

| Параметр | Функция | Выгода |

|---|---|---|

| Скорость подачи | Автоматическая регулировка в зависимости от нагрузки при резке | Предотвращает поломку инструмента |

| Скорость резки | Оптимизация на основе твердости материала | Максимальный срок службы инструмента |

| Глубина среза | Варьируется в зависимости от состояния поверхности | Обеспечивает стабильное качество |

| Износ инструмента | Мониторинг состояния инструмента в режиме реального времени | Снижает количество брака |

Автоматизированные механизмы смены инструмента

Интеграция автоматизированных систем смены инструмента значительно сокращает время простоя. Наши усовершенствованные инструментальные магазины вмещают до 60 инструментов, что позволяет:

- Быстрая смена инструмента (менее 3 секунд)

- Сокращение времени установки

- Минимальное вмешательство оператора

- Непрерывная обработка

Интеллектуальное программирование и оптимизация

Современные системы ЧПУ оснащены интеллектуальными функциями программирования, которые повышают эффективность работы:

Интеграция CAM

- Автоматизированное создание траектории инструмента

- Обнаружение и предотвращение столкновений

- Выбор оптимальной стратегии резки

Моделирование процессов

- Виртуальная верификация обработки

- Оценка времени цикла

- Предотвращение ошибок до начала резки

Мониторинг и аналитика в режиме реального времени

Передовая технология ЧПУ обеспечивает широкие возможности контроля:

- Отслеживание производительности оборудования

- Показатели контроля качества

- Данные об эффективности производства

- Предупреждения о необходимости профилактического обслуживания

Такой подход, основанный на данных, позволяет нам выявлять "узкие места" и постоянно оптимизировать процессы.

Повышение энергоэффективности

Современные системы ЧПУ оснащены энергосберегающими функциями:

- Интеллектуальное управление питанием

- Оптимизированные перемещения осей

- Регенеративные тормозные системы

- Режим ожидания в периоды простоя

Эти функции позволяют снизить энергопотребление до 30% по сравнению с более старыми машинами.

Интеграция контроля качества

Встроенные функции контроля качества обеспечивают стабильное качество деталей:

- Измерения в процессе производства

- Автоматическая компенсация смещения инструмента

- Статистическое управление процессами

- Проверка размеров

Сетевое взаимодействие и Индустрия 4.0

Современные станки с ЧПУ подключаются к заводским сетям, что позволяет:

| Характеристика | Возможности | Воздействие |

|---|---|---|

| Удаленный мониторинг | Обновление статуса в режиме реального времени | Улучшение надзора |

| Сбор данных | Оптимизация процесса | Повышенная эффективность |

| Профилактическое обслуживание | Плановое обслуживание | Сокращение времени простоя |

| Планирование производства | Распределение ресурсов | Лучшее использование |

Эти технологические достижения произвели революцию в обработке нержавеющей стали 316L. Благодаря интеграции высокоскоростной обработки, адаптивных систем управления и автоматизированных механизмов смены инструмента мы добились значительного повышения производительности при сохранении исключительных стандартов качества. Сочетание этих технологий позволяет нам изготавливать прецизионные детали быстрее и эффективнее, чем когда-либо прежде, отвечая самым высоким требованиям современного производства.

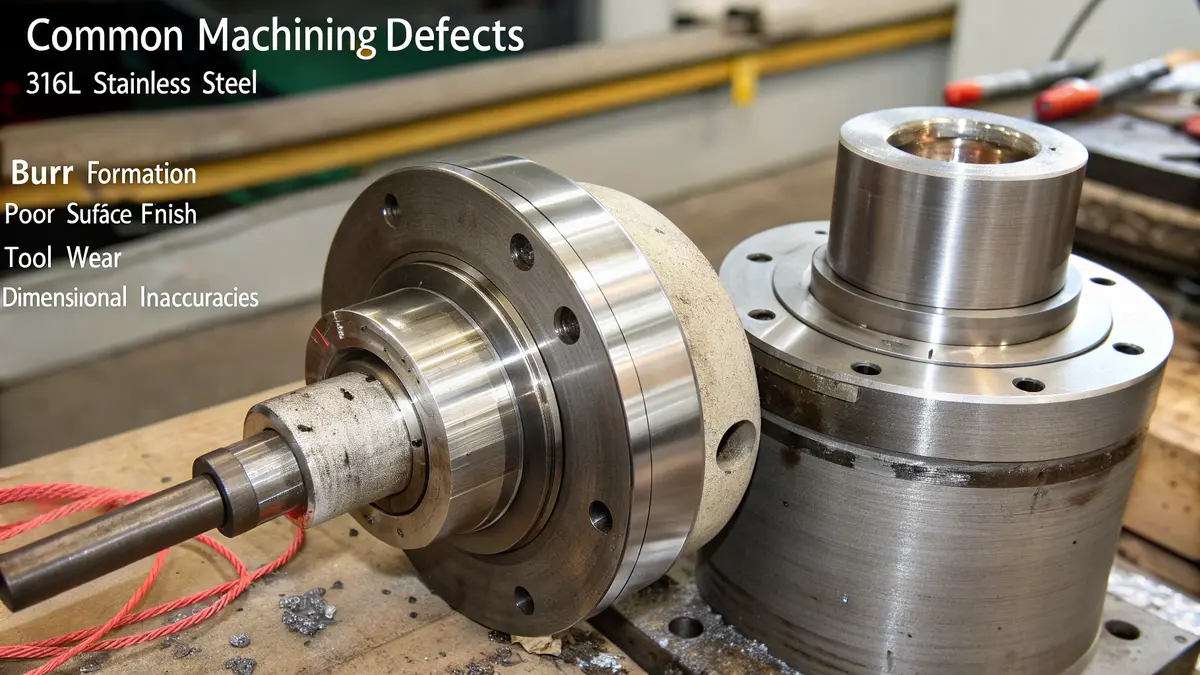

Какие распространенные дефекты обработки встречаются в нержавеющей стали 316L?

Обработка нержавеющей стали 316L может стать настоящей головной болью для производителей. Я видел, как многие проекты срывались из-за неожиданных дефектов, возникающих в процессе обработки. Эти проблемы не только отнимают драгоценное время и ресурсы, но и могут привести к дорогостоящей доработке или даже браку.

К наиболее распространенным дефектам обработки нержавеющей стали 316L относятся заусенцы, плохая шероховатость поверхности, поломка инструмента и неточности в размерах. Эти проблемы обычно возникают из-за неправильных параметров резания, износа инструмента или неправильной стратегии обработки. Однако при правильном планировании и выполнении работ эти дефекты можно эффективно предотвратить.

Проблемы с чистотой поверхности

Одна из самых частых проблем, с которыми мы сталкиваемся в компании PTSMAKE, - это достижение желаемой чистоты поверхности на Компоненты из нержавеющей стали 316L6. Проблемы с чистотой поверхности могут проявляться несколькими способами:

| Дефект поверхности | Общее дело | Метод профилактики |

|---|---|---|

| Застроченный край | Низкая скорость резки | Увеличьте скорость резки и используйте надлежащую охлаждающую жидкость |

| Болтливые знаки | Вибрация инструмента | Использование жестких держателей инструмента и оптимизация параметров резки |

| Маркировка корма | Чрезмерная скорость подачи | Регулируйте скорость подачи и используйте финишные проходы |

| Размазывание | Адгезия материала | Нанесите надлежащую смазочно-охлаждающую жидкость и покрытие |

Формирование Бурра

Заусенцы - постоянная проблема при обработке нержавеющей стали 316L. Они образуются, когда материал выталкивается, а не чисто срезается. Я обнаружил, что образование заусенцев особенно проблематично в:

- Выходы из отверстий

- Пересечения краев

- Окончания слотов

- Сверление сквозных отверстий

Чтобы минимизировать образование заусенцев, мы применяем следующие стратегии:

- Используйте острые режущие инструменты с покрытием

- Оптимизация скорости резки и подачи

- Применяйте правильные углы въезда и выезда

- Внедрение специализированных процессов удаления заусенцев

Износ и поломка инструмента

Из-за упрочняющих свойств нержавеющей стали 316L износ инструмента является серьезной проблемой. Вот что мы узнали об управлении сроком службы инструмента:

| Проблема с инструментами | Воздействие | Решение |

|---|---|---|

| Износ флангов | Плохая обработка поверхности | Регулярный осмотр и замена инструментов |

| Износ кратера | Сокращение срока службы инструмента | Используйте соответствующее покрытие и охлаждение |

| Чиппинг | Размерные ошибки | Настройка параметров резки |

| Катастрофический отказ | Остановка производства | Внедрение управления сроком службы инструмента |

Проблемы с точностью размеров

Соблюдение жестких допусков в нержавеющей стали 316L требует пристального внимания:

Тепловые эффекты

- Расширение материала при обработке

- Искажения, вызванные температурой

- Эффективность системы охлаждения

Стабильность машины

- Контроль вибрации

- Калибровка машины

- Жесткость крепления

Отклонение инструмента

- Выбор держателя инструмента

- Оптимизация глубины резания

- Регулировка скорости подачи

Проблемы, связанные с жарой

Низкая теплопроводность нержавеющей стали 316L создает несколько проблем:

| Проблема тепла | Эффект | Стратегия смягчения последствий |

|---|---|---|

| Тепловое расширение | Размерные ошибки | Используйте адекватное охлаждение |

| Усиление работы | Износ инструмента | Поддерживайте последовательность резки |

| Пристроенный край | Плохая обработка поверхности | Оптимизация параметров резки |

| Тепловой стресс | Внутренние дефекты | Применяйте правильную стратегию использования охлаждающей жидкости |

Управление усилением работы

Закалка особенно сложна для нержавеющей стали 316L. Мы разработали специальные стратегии для решения этой проблемы:

Стратегия резки

- Поддерживайте постоянную нагрузку на чип

- Избегайте легких порезов

- По возможности используйте фрезерование с подъемом

Выбор инструмента

- Высокие положительные углы наклона

- Острые режущие кромки

- Соответствующий выбор покрытия

Параметры процесса

- Оптимальная скорость резки

- Правильные нормы подачи

- Достаточная глубина реза

Меры контроля качества

Чтобы обеспечить стабильное качество обработки нержавеющей стали, мы внедряем:

Мониторинг в процессе производства

- Измерение износа инструмента в режиме реального времени

- Контроль силы резания

- Контроль температуры

Послепроцессный контроль

- Проверка размеров

- Измерение шероховатости поверхности

- Анализ структуры материала

Документация и отслеживание

- Регистрация параметров процесса

- Отслеживание срока службы инструмента

- Мониторинг показателей качества

Ключом к успешной обработке нержавеющей стали 316L является понимание этих дефектов и принятие надлежащих профилактических мер. В компании PTSMAKE мы разработали комплексные стратегии для решения каждой из этих проблем, обеспечивая стабильные и высококачественные результаты для наших клиентов.

Благодаря тщательному выбору параметров, правильному управлению инструментом и строгому контролю качества мы можем эффективно минимизировать или устранить эти распространенные дефекты обработки. Такой подход помог нам сохранить репутацию поставщика прецизионно обработанных деталей из нержавеющей стали 316L, которые соответствуют или превосходят спецификации наших клиентов.

Как можно оптимизировать производственные затраты?

Эффективная обработка нержавеющей стали 316L представляет собой серьезную проблему для современных производителей. Растущая стоимость сырья в сочетании с растущими требованиями заказчиков по ускорению сроков выполнения заказа оказывают огромное давление на производственную прибыль. Многие компании пытаются сохранить рентабельность и при этом поставлять высокоточные компоненты, которые ожидают их клиенты.

Чтобы оптимизировать производственные затраты на обработку нержавеющей стали 316L, сосредоточьтесь на трех ключевых областях: рациональном использовании материала, эффективных параметрах процесса и стратегическом управлении инструментом. Эти факторы, если их правильно сбалансировать, могут сократить расходы на 15-30% при сохранении стандартов качества.

Стратегии оптимизации материалов

Первый шаг к снижению затрат начинается с управления материалами. В компании PTSMAKE я внедрил несколько эффективных стратегий, которые значительно сокращают отходы материалов:

- Вложение нескольких деталей в одну заготовку

- Использование остатков материалов для изготовления мелких деталей

- Внедрение передового программного обеспечения CAM для оптимального использования материалов

- Регулярное отслеживание и управление запасами материалов

По нашим данным, эти методы позволяют сократить количество отходов материалов на 25%, что напрямую влияет на итоговый результат.

Оптимизация параметров процесса

Правильное сочетание параметров резки играет решающую роль в эффективности затрат. Вот подробный перечень оптимальных параметров для нержавеющей стали 316L:

| Параметр | Рекомендуемый диапазон | Влияние на стоимость |

|---|---|---|

| Скорость резки | 100-150 м/мин | Средний |

| Скорость подачи | 0,1-0,3 мм/об. | Высокий |

| Глубина среза | 0,5-2,5 мм | Средний |

| Срок службы инструмента | 45-60 мин | Очень высокий |

Управление инструментами и контроль затрат

Управление инструментами составляет значительную часть производственных затрат. Я рекомендую сосредоточиться на:

Оптимизация срока службы инструмента

- Правильный выбор параметров резки

- Регулярный контроль состояния инструмента

- Внедрение систем прогнозирования износа инструмента

Управление запасами инструментов

- Заказ инструментов точно в срок

- Стандартизация инструментов для всех операций

- Регулярный анализ производительности инструментов

Эффективность планирования производства

Эффективное планирование производства может значительно снизить производственные затраты. К ключевым моментам относятся:

Оптимизация размера партии

- Расчет экономических объемов партий

- Балансировка между затратами на установку и затратами на инвентаризацию

- Учет особенностей покупательского спроса

Сокращение времени установки

- Стандартизация процедур настройки

- Использование систем быстросменной оснастки

- Внедрение системы 5S при организации рабочего места

Интеграция контроля качества

При снижении затрат первостепенное значение имеет сохранение качества. Мы достигаем этого благодаря:

Проверки качества в процессе производства

- Стратегические точки измерения

- Автоматизированные системы контроля

- Мониторинг процесса в режиме реального времени

Профилактическое обслуживание

- Регулярная калибровка оборудования

- Предиктивное планирование технического обслуживания

- Системы мониторинга производительности

Инвестиции в технологии

Разумные инвестиции в технологии могут привести к долгосрочной экономии средств:

Передовое программное обеспечение CAM

- Улучшенная оптимизация траектории инструмента

- Сокращение времени программирования

- Улучшенное использование материалов

Системы мониторинга оборудования

- Отслеживание производительности в режиме реального времени

- Анализ времени простоя

- Оптимизация энергопотребления

Отслеживание и анализ затрат

Внедрение надежных систем отслеживания затрат помогает выявить области, требующие улучшения:

Прямые расходы

- Использование материалов

- Часы работы

- Расход инструмента

- Использование энергии

Косвенные расходы

- Время установки

- Техническое обслуживание машин

- Контроль качества

- Время программирования

Учет экологических затрат

Устойчивые методы производства часто приводят к экономии средств:

Управление охлаждающей жидкостью

- Правильные системы фильтрации

- Программы утилизации охлаждающей жидкости

- Регулярный контроль концентрации

Энергоэффективность

- Планирование производства в непиковый период

- Энергоэффективное освещение

- Управление питанием машины

Уделяя пристальное внимание этим аспектам, производители могут добиться значительного снижения затрат при сохранении стандартов качества. Ключевым моментом является систематическая реализация этих стратегий и постоянный мониторинг их эффективности. Регулярный пересмотр и корректировка этих методов обеспечивают устойчивую оптимизацию затрат при обработке нержавеющей стали 316L.

Нажмите, чтобы узнать о коррозионной стойкости нержавеющей стали 316L и убедиться, что она подходит для вашего применения. ↩

Помогите разобраться в проблемах точности размеров и решениях, связанных с обработкой нержавеющей стали 316L. ↩

Узнайте, как положительный угол наклона может помочь оптимизировать процесс резания, уменьшить закалку заготовки и улучшить удаление стружки. ↩

Узнайте, как предотвратить проблемы упрочнения при обработке нержавеющей стали с помощью эффективной смазки. ↩

Понимание трудностей и общих проблем при обработке с ЧПУ. ↩

Нажмите, чтобы узнать о подробных проблемах обработки поверхности и решениях для компонентов из нержавеющей стали 316L. ↩