Обработка нержавеющей стали 455 на заказ может стать настоящей головной болью для многих производителей. Я видел, как проекты проваливались, потому что уникальные свойства этого материала делают работу с ним особенно сложной. Сочетание высокой прочности и твердости часто приводит к быстрому износу инструмента, плохой обработке поверхности и неточностям в размерах - проблемы, которые могут быстро сорвать производственный график и увеличить затраты.

Для успешной обработки нержавеющей стали Custom 455 поддерживайте скорость резания в пределах 80-120 SFM, используйте твердосплавные инструменты с положительным углом наклона и обеспечьте постоянный поток охлаждающей жидкости. Поддерживайте умеренную скорость подачи и выполняйте несколько легких проходов, а не агрессивные глубокие резы.

Я хочу поделиться некоторыми конкретными методами, которые неизменно хорошо работают в нашем обрабатывающем центре с ЧПУ. Эти методы помогли нам добиться отличных результатов при обработке нержавеющей стали Custom 455, от простых деталей до сложных компонентов. Позвольте мне рассказать вам о нашем проверенном подходе, который обеспечивает успех при работе с этим сложным материалом.

Что такое нержавеющая сталь 455?

В сфере точного производства поиск материалов, сочетающих исключительную прочность и коррозионную стойкость, всегда был непростой задачей. Многие инженеры пытаются найти компромисс между долговечностью и обрабатываемостью, часто ставя во главу угла одно. Эта дилемма становится особенно актуальной в ответственных областях применения, где неудача недопустима.

Нержавеющая сталь Custom 455 - это мартенситная нержавеющая сталь премиум-класса, обладающая высокой прочностью, отличной коррозионной стойкостью и хорошей обрабатываемостью. После соответствующей термической обработки она достигает предельного предела прочности на растяжение до 1724 МПа, сохраняя при этом превосходную стабильность размеров.

Химический состав и структура

Уникальные свойства нержавеющей стали Custom 455 обусловлены ее тщательно сбалансированным химическим составом. Материал содержит:

| Элемент | Процентный диапазон |

|---|---|

| Хром | 11.0-12.5% |

| Никель | 7.5-9.5% |

| Титан | 0.8-1.4% |

| Медь | 1.5-2.5% |

| Молибден | 0,5% макс. |

| Углерод | 0,05% макс |

| Железо | Баланс |

Такая композиция создает материал, который подвергается закалка осадками1 в процессе термообработки, что приводит к исключительным механическим свойствам.

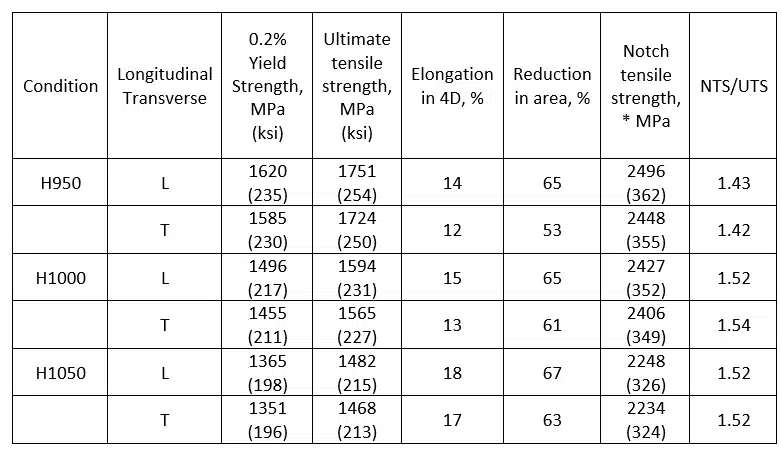

Механические свойства

Особенно впечатляют прочностные характеристики нержавеющей стали Custom 455:

- Прочность на разрыв: 1724 МПа (250 ksi)

- Предел текучести: 1517 МПа (220 ksi)

- Удлинение: 10%

- Твердость: 44-47 HRC

Эти свойства делают ее значительно прочнее обычных нержавеющих сталей, сохраняя при этом хорошую пластичность и вязкость.

Сравнение с другими нержавеющими сталями

Custom 455 отличается от традиционных нержавеющих сталей по нескольким параметрам:

Более высокое соотношение прочности и веса

- Обладает большей прочностью, чем 17-4 PH

- Сохраняет коррозионную стойкость, аналогичную 316L

- Обеспечивает превосходную усталостную прочность

Лучшая стабильность размеров

- Минимальные деформации при термообработке

- Превосходно подходит для прецизионных деталей

- Последовательность свойств по разделам

Улучшенная обрабатываемость

- Лучшее образование стружки по сравнению со многими высокопрочными сталями

- Снижение износа инструмента

- Более равномерная обработка поверхности

Ключевые приложения

Основываясь на своем опыте работы с различными отраслями промышленности в компании PTSMAKE, я убедился, что Custom 455 отлично зарекомендовал себя в нескольких критически важных приложениях:

Аэрокосмические компоненты

- Компоненты шасси

- Конструкционный крепеж

- Опоры двигателя

- Детали системы управления

Медицинские приборы

- Хирургические инструменты

- Компоненты имплантатов

- Корпуса для медицинских инструментов

- Запчасти для стерилизационного оборудования

Точное машиностроение

- Применение подшипников в условиях высоких нагрузок

- Компоненты клапанов

- Валы в сборе

- Прецизионный крепеж

Соображения по обработке

При работе с Custom 455 для достижения оптимальных результатов важно учитывать несколько факторов:

Термообработка

- Обработка раствором при 1500°F (816°C)

- Возрастная закалка при 900°F (482°C)

- Контролируемая скорость охлаждения

Параметры обработки

- Использование жесткой инструментальной оснастки

- Поддерживайте остроту режущих инструментов

- Применяйте соответствующие скорости резки

- Обеспечьте достаточное охлаждение

Контроль качества

- Регулярный контроль размеров

- Испытание на твердость

- Контроль чистоты поверхности

- Проверка сертификации материалов

Анализ затрат и выгод

Хотя Custom 455 стоит дороже стандартных нержавеющих сталей, его преимущества часто оправдывают вложенные средства:

Преимущества производительности

- Увеличенный срок службы

- Снижение требований к техническому обслуживанию

- Повышенная надежность в критически важных приложениях

Преимущества обработки

- Меньше бракованных деталей

- Более устойчивые результаты

- Снижение общих производственных затрат

Долгосрочная стоимость

- Снижение частоты замены

- Снижение стоимости жизненного цикла

- Улучшенные характеристики продукта

Много работая с этим материалом в прецизионном производстве, я могу подтвердить, что нержавеющая сталь Custom 455 представляет собой значительное достижение в области металлургии. Сочетание прочности, коррозионной стойкости и обрабатываемости делает ее идеальным выбором для ответственных применений, где обычные материалы оказываются неэффективными.

Почему нержавеющая сталь 455 сложна в обработке?

Обработка нержавеющей стали Custom 455 стала серьезной проблемой для многих производителей. Я заметил, что даже опытные машинисты с трудом справляются с этим материалом, часто сталкиваясь с неожиданными поломками инструмента и плохим качеством обработки поверхности. Сложность работы с этим материалом привела к увеличению производственных затрат и сроков выполнения заказов.

Нержавеющая сталь 455 сложна в обработке из-за высокого соотношения прочности и веса, упрочняющих свойств и уникального металлургического состава. Эти характеристики приводят к чрезмерному износу инструмента, требуют специальных параметров резания и тщательного контроля процесса.

Поведение, направленное на упрочнение работы

Наиболее серьезной проблемой при обработке нержавеющей стали Custom 455 является ее склонность к деформационному упрочнению2. В процессе обработки поверхность материала становится тверже из-за пластической деформации, что делает последующие резы все более сложными. Такое поведение создает эффект снежного кома, когда каждый проход режущего инструмента сталкивается со все более твердым материалом.

Я применил несколько стратегий для решения этой проблемы:

- Использование острых режущих инструментов с положительным углом наклона

- Поддержание постоянной скорости резки

- По возможности избегайте прерывистых сокращений

- Использование жесткой оснастки для минимизации вибрации

Требования к усилию резания

Custom 455 демонстрирует исключительно высокую стойкость к резанию по сравнению с обычными нержавеющими сталями. Вот сравнительный анализ требуемых сил резания:

| Тип материала | Относительное усилие резания (%) | Влияние срока службы инструмента |

|---|---|---|

| 304 Нержавеющая | 100 | Базовый уровень |

| 316 Нержавеющая | 115 | Уменьшение 15% |

| Custom 455 | 140 | 35% уменьшение |

| 17-4 PH | 125 | 25% уменьшение |

Характер износа инструмента

Агрессивная природа Custom 455 создает уникальную картину износа инструмента, требующую особого внимания:

Износ флангов

- Ускоренный износ боковых поверхностей инструмента

- Требуется частая смена инструмента

- Влияет на качество обработки поверхности

Износ кратера

- Формы на граблинах

- Нарушает целостность режущей кромки

- Может привести к катастрофическому разрушению инструмента

Застроенный край (BUE)

- Общая проблема с пользовательским 455

- Влияет на размеры детали

- Вызывает плохое качество обработки поверхности

Производство и управление теплом

Высокая прочность Custom 455 приводит к значительному выделению тепла при обработке. Это создает несколько проблем:

Тепловое расширение

- Влияет на точность размеров

- Требуется компенсация в области программирования

- Затрудняет соблюдение жестких допусков

Требования к охлаждающей жидкости

- Необходимы системы охлаждения под высоким давлением

- Рекомендуются специальные типы охлаждающих жидкостей

- Постоянное охлаждение при наводнениях имеет большое значение

Сравнение свойств материалов

Понимание того, как Custom 455 сопоставляется с другими нержавеющими сталями, помогает объяснить сложности его обработки:

| Недвижимость | Custom 455 | 316 Нержавеющая | 17-4 PH |

|---|---|---|---|

| Прочность на разрыв (МПа) | 1720 | 580 | 1100 |

| Твердость (HRC) | 49-52 | 25-30 | 40-45 |

| Коэффициент упрочнения работы | Очень высокий | Умеренный | Высокий |

| Теплопроводность | Низкий | Средний | Средний |

Скорость и подача

Правильная скорость и подача имеют решающее значение при обработке Custom 455:

Скорость резки

- Должна быть ниже, чем у обычных нержавеющих сталей

- Обычно требуется уменьшение 30-40%

- Требуется настройка в зависимости от типа эксплуатации

Нормы подачи

- Высокие корма часто работают лучше

- Уменьшает эффект упрочнения при работе

- Необходимо соблюдать баланс с жизнью инструмента

Проблемы контроля качества

Поддержание стабильного качества при обработке Custom 455 требует дополнительных усилий:

Отделка поверхности

- Более сложная задача, чем при использовании обычных материалов

- Требуется тщательный подбор инструментов

- Может потребоваться несколько финишных проходов

Устойчивость размеров

- Затронутые упрочнением работы

- Требуется тщательное планирование процесса

- Может потребоваться снятие напряжения между операциями

Экономическое воздействие

Проблемы, связанные с обработкой Custom 455, имеют значительные экономические последствия:

Затраты на производство

- Повышенный расход инструмента

- Увеличение машинного времени

- Требуется более частая проверка качества

Требования к установке

- Необходим специальный инструмент

- Усовершенствованные системы охлаждения

- Необходимы жесткие станки

Эти проблемы делают Custom 455 одним из самых сложных материалов для эффективной обработки. Однако понимание этих особенностей и применение соответствующих стратегий может привести к успешному результату. Ключевым моментом является правильное планирование, использование подходящих инструментов и технологий, а также постоянный контроль процесса на протяжении всей операции.

Какие методы обработки лучше всего подходят для 455?

Обработка нержавеющей стали Custom 455 представляет собой серьезную проблему для многих производителей. Высокая прочность и твердость делают ее склонной к износу инструмента и возможным деформациям заготовки. При неправильной обработке этот материал может привести к дорогостоящим задержкам производства и чрезмерной замене инструмента.

Оптимальные технологии обработки Custom 455 предполагают использование определенных параметров резания, соответствующий выбор инструмента и правильные методы охлаждения. Ключевым моментом является поддержание умеренных скоростей резания при обеспечении достаточного отвода стружки и стойкости инструмента.

Понимание скорости подачи для пользовательских 455

Скорость подачи играет решающую роль в достижении оптимальных результатов при обработке Custom 455. Я рекомендую начинать с консервативных скоростей подачи и корректировать их в зависимости от производительности инструмента и требований к чистоте поверхности. Для торцевых операций скорость подачи 0,004-0,008 дюйма на оборот (IPR) обычно дает наилучшие результаты. Сайт подача на зуб3 необходимо тщательно контролировать, чтобы предотвратить чрезмерный износ инструмента.

Вот полный перечень рекомендуемых норм кормления:

| Тип операции | Скорость подачи (IPR) | Скорость движения поверхности (SFM) |

|---|---|---|

| Черновая фрезеровка | 0.006-0.010 | 150-200 |

| Финишная фрезеровка | 0.003-0.005 | 200-250 |

| Поворот | 0.005-0.008 | 180-220 |

| Бурение | 0.004-0.007 | 120-150 |

Оптимальные скорости резания и выбор инструмента

Благодаря своему опыту работы в компании PTSMAKE я убедился, что для успешной обработки Custom 455 необходимо поддерживать правильную скорость резания. Свойства материала требуют тщательного рассмотрения геометрии инструмента и типа покрытия. Для общих фрезерных операций я рекомендую:

- Твердосплавные инструменты с покрытием AlTiN

- Угол спирали 30 градусов для концевых фрез

- Положительные углы наклона в пределах 6-12 градусов

- Геометрия круглых вставок для увеличения срока службы инструмента

Учет глубины реза

Управление глубиной резания имеет решающее значение как для срока службы инструмента, так и для качества деталей. Обычно я придерживаюсь следующих рекомендаций:

Черновые работы:

- Осевая глубина: 0,5-1,0 раз больше диаметра инструмента

- Радиальная глубина: 0,3-0,5 диаметра инструмента

Отделочные работы:

- Осевая глубина: 0,2-0,4 диаметра инструмента

- Радиальная глубина: 0,1-0,2 диаметра инструмента

Стратегии охлаждения и смазки

Правильное охлаждение очень важно при обработке Custom 455. Я рекомендую:

- Подача охлаждающей жидкости под высоким давлением (1000+ PSI)

- Смазочно-охлаждающие жидкости на масляной основе для интенсивной черновой обработки

- Водорастворимые охлаждающие жидкости для отделочных работ

- Подача охлаждающей жидкости через инструмент, когда это возможно

Оптимизация чистоты поверхности

Чтобы добиться оптимальной чистоты поверхности деталей Custom 455, воспользуйтесь следующими стратегиями:

Планирование траектории движения инструмента:

- По возможности используйте фрезерование с подъемом

- Поддерживайте постоянную загрузку микросхем

- Выполняйте правильные движения по вводу/выводу

Параметры резки для финишной обработки:

- Увеличение скорости движения по поверхности на 20-30%

- Снижение скорости подачи на 40-50%

- Обеспечьте небольшую глубину пропилов

Управление износом инструмента

Контроль и управление износом инструмента имеют решающее значение для достижения стабильных результатов. Ключевыми моментами являются:

- Регулярные интервалы проверки инструмента

- Заранее установленные пределы срока службы инструмента

- Резервная оснастка в свободном доступе

- Правильное хранение и обращение с инструментами

Срок службы инструмента может быть увеличен до максимума благодаря:

- Использование соответствующих параметров резки

- Поддержание постоянного потока охлаждающей жидкости

- Реализация правильных траекторий движения инструмента

- Регулярное техническое обслуживание оборудования

Меры контроля качества

Чтобы обеспечить стабильные результаты обработки с помощью Custom 455, выполните следующие меры контроля качества:

- Протоколы контроля в процессе производства

- Регулярная калибровка оборудования

- Контроль температуры окружающей среды

- Отслеживание партий материалов

- Документация по износу инструмента

Успех в обработке Custom 455 в конечном итоге зависит от сбалансированного подхода к производительности и сроку службы инструмента. Следуя этим рекомендациям и постоянно контролируя параметры обработки, вы сможете добиться оптимальных результатов при сохранении экономической эффективности и соблюдении требований к качеству.

Помните, что эти параметры служат отправной точкой и могут потребовать корректировки в зависимости от конкретных требований, возможностей станка и конфигурации инструмента. Регулярный контроль и документирование результатов помогут оптимизировать эти параметры для ваших конкретных нужд.

Какие режущие инструменты лучше всего подходят для нержавеющей стали 455?

Работа с нержавеющей сталью 455 Custom может стать настоящим испытанием для многих производителей. Я видел множество случаев, когда неадекватный выбор режущего инструмента приводил к преждевременному износу инструмента, плохой обработке поверхности и несовместимым результатам обработки. Эти проблемы не только приводят к напрасной трате ценных ресурсов, но и существенно влияют на эффективность производства и качество деталей.

Лучшими режущими инструментами для нержавеющей стали Custom 455 являются твердосплавные инструменты с покрытием и оптимизированной геометрией. Для черновой обработки отлично подходят твердосплавные пластины с многослойным TiAlN-покрытием, а для чистовой обработки - концевые фрезы из твердого сплава с PVD-покрытием и специальными стружколомами, обеспечивающими превосходные результаты.

Понимание выбора инструментального материала

Успех обработки нержавеющей стали Custom 455 в значительной степени зависит от выбора правильного материала режущего инструмента. Вот мой подробный обзор наиболее эффективных вариантов:

Твердосплавные инструменты

- Твердосплавные инструменты без покрытия обладают хорошей износостойкостью

- Лучше всего подходит для умеренных скоростей резки

- Экономичнее, чем специализированные покрытия

- Идеально подходит для универсальных операций обработки

Сайт матрица из карбида вольфрама4 Состав обеспечивает превосходный баланс твердости и прочности, что делает его особенно подходящим для обработки нержавеющей стали Custom 455.

Твердосплавные инструменты с покрытием

Вот сравнение распространенных типов покрытий и областей их применения:

| Тип покрытия | Преимущества | Лучшие приложения |

|---|---|---|

| TiAlN | Высокая термостойкость, увеличенный срок службы инструмента | Тяжелые операции черновой обработки |

| TiCN | Повышенная износостойкость, снижение трения | Средние условия резания |

| AlCrN | Превосходная стойкость к окислению | Высокоскоростная отделка |

| Алмаз | Отличная твердость, низкое трение | Ультратонкая отделка |

Учет геометрии инструмента

Геометрия режущих инструментов играет решающую роль в их производительности при обработке нержавеющей стали Custom 455:

Угол наклона граблей

- Положительные углы наклона (10-15 градусов) снижают силу резания

- Помогает предотвратить закаливание

- Улучшает эвакуацию стружки

- Уменьшает выделение тепла

Угол рельефа

- Основной угол рельефа: 6-8 градусов

- Угол вторичного рельефа: 12-15 градусов

- Предотвращает истирание и образование наплывов на кромке

- Увеличивает срок службы инструмента

Стратегии управления микросхемами

Эффективный контроль стружки необходим при обработке нержавеющей стали Custom 455:

Конструкция микросхемного прерывателя

- Усовершенствованная геометрия стружколомателя предотвращает появление длинных стружек

- Уменьшает накопление тепла в зоне резания

- Улучшает качество обработки поверхности

- Обеспечивает лучшее проникновение охлаждающей жидкости

Параметры резки

Для оптимального контроля стружки я рекомендую следующие параметры резки:

| Тип операции | Скорость (SFM) | Скорость подачи (IPR) | Глубина разреза (дюймы) |

|---|---|---|---|

| Черновая обработка | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Полуфабрикаты | 250-300 | 0.005-0.008 | 0.030-0.060 |

| Отделка | 300-350 | 0.003-0.005 | 0.010-0.030 |

Применение охлаждающей жидкости

Правильное применение СОЖ имеет огромное значение для срока службы инструмента и производительности обработки:

Охлаждающая жидкость высокого давления

- Рекомендуемое давление: 1000-1500 PSI

- Помогает эффективно разбивать сколы

- Снижает температуру резки

- Увеличивает срок службы инструмента на 30-50%

Выбор охлаждающей жидкости

- Используйте водорастворимые охлаждающие жидкости с ингибиторами ржавчины

- Концентрация: 8-10%

- Регулярный контроль концентрации охлаждающей жидкости

- Еженедельное обслуживание системы охлаждения

Управление сроком службы инструмента

Для увеличения срока службы инструмента при обработке нержавеющей стали Custom 455:

Системы мониторинга

- Регулярно проводите измерения износа инструмента

- Использование контроля силы резания

- Отслеживайте тенденции изменения срока службы инструмента

- Установите периодичность замены инструментов

Методы оптимизации

- Начните с консервативных параметров резки

- Постепенное увеличение параметров в зависимости от производительности

- Контроль качества обработки поверхности

- Документирование удачных комбинаций параметров

Особые соображения

При работе с нержавеющей сталью Custom 455 следует помнить о следующих моментах:

Профилактика трудолюбия

- Поддерживайте постоянную скорость подачи

- Избегайте жить в разрезе

- Используйте острые режущие кромки

- Заменяйте инструменты до чрезмерного износа

Качество поверхности

- Следите за образованием застроченных краев

- Настройка параметров резки для оптимальной обработки

- Используйте соответствующий радиус носа для отделки

- Рассмотрите возможность шлифовки критических поверхностей

Следуя этим рекомендациям и выбирая подходящий режущий инструмент, вы сможете добиться оптимальных результатов при обработке нержавеющей стали Custom 455. Не забывайте регулярно следить за износом инструмента и при необходимости корректировать параметры для поддержания стабильного качества и производительности.

Как предотвратить износ и поломку инструментов?

Каждый механический цех сталкивается с общим врагом: износом и поломкой инструмента. Я видел, как из-за неожиданных поломок инструмента задерживаются бесчисленные проекты и резко возрастают затраты. Когда во время производственного цикла ломается критически важный инструмент, речь идет не только о его замене, но и о потерянном производственном времени, потенциальном повреждении заготовок и влиянии на графики поставок.

Ключ к предотвращению износа и поломки инструмента лежит в комплексном подходе, сочетающем правильное управление охлаждающей жидкостью, оптимизацию параметров резания и протоколы регулярного технического обслуживания. Реализуя эти стратегии, производители могут продлить срок службы инструмента до 300% при сохранении стабильного качества деталей.

Наука, лежащая в основе износа инструментов

Износ инструмента зависит не только от времени его использования - это сложное взаимодействие различных факторов. На сайте трибологический процесс5 Механизмы, возникающие на режущей кромке, включают механическое напряжение, тепловую нагрузку и химические реакции. Я обнаружил, что понимание этих механизмов помогает нам принимать лучшие решения о стратегиях профилактики.

Основные факторы, влияющие на износ инструмента, включают:

- Скорость резания и подача

- Свойства материалов инструмента и заготовки

- Температура в зоне резания

- Эффективность охлаждающей жидкости

- Требования к чистоте поверхности

Оптимальное управление охлаждающей жидкостью

Правильное управление охлаждающей жидкостью имеет решающее значение для продления срока службы инструмента. Вот структурированный подход, который я рекомендую:

Выбор охлаждающей жидкости

- Подберите тип охлаждающей жидкости в соответствии с обрабатываемым материалом

- Учитывайте экологические факторы

- Регулярно контролируйте уровень концентрации

Способ доставки

- Охлаждающая жидкость высокого давления для глубоких отверстий

- Сквозное охлаждение для лучшего отвода стружки

- Многократное позиционирование сопла для сложных геометрических форм

Оптимизация параметров резания

| Параметр | Влияние на срок службы инструмента | Рекомендуемая корректировка |

|---|---|---|

| Скорость резки | Сильное воздействие | Уменьшите на 10-15% для более твердых материалов |

| Скорость подачи | Умеренное воздействие | Регулировка в зависимости от твердости материала |

| Глубина среза | Переменное воздействие | Начинайте с небольшой глубины, постепенно увеличивайте |

| Вовлечение инструментов | Критический фактор | Поддерживайте постоянную загрузку микросхем |

График профилактического обслуживания

Регулярное техническое обслуживание очень важно. Я разработал этот график технического обслуживания:

Ежедневные проверки:

- Визуальный контроль режущих кромок

- Уровень и концентрация охлаждающей жидкости

- Проверьте, нет ли необычной вибрации или шума

Еженедельные задания:

- Очищайте держатели инструментов и цанги

- Проверьте состояние шпинделя

- Проверьте систему фильтрации охлаждающей жидкости

Ежемесячные мероприятия:

- Полная очистка системы охлаждения

- Измерение геометрии инструмента

- Проверка центровки шпинделя

Системы мониторинга срока службы инструмента

Современное производство требует сложного контроля:

Мониторинг в режиме реального времени

- Отслеживание энергопотребления

- Анализ вибрации

- Датчики акустической эмиссии

Предиктивная аналитика

- Модели прогнозирования износа инструмента

- Динамика производительности

- Оптимизация расписания технического обслуживания

Протокол реагирования на чрезвычайные ситуации

Несмотря на передовые методы, поломка инструмента может произойти. Вот мой рекомендуемый план действий:

Неотложные действия:

- Немедленно остановите машину

- Документируйте условия отказа

- Осмотрите заготовку на предмет повреждений

Анализ корневых причин:

- Сбор оперативных данных

- Анализ записей по техническому обслуживанию

- Анализ параметров резки

Меры по исправлению ситуации:

- При необходимости обновите пути инструментов

- Настройка параметров резки

- Изменение графиков технического обслуживания

Анализ затрат и выгод

Реализация этих стратегий требует инвестиций, но отдача от них значительна:

- 300% увеличение срока службы инструмента

- 25% сокращение непредвиденных простоев

- 15% снижение общих затрат на оснастку

- Улучшенное качество деталей

- Снижение количества брака

Благодаря систематическому применению этих стратегий я помог многим клиентам добиться значительного увеличения срока службы инструмента и надежности обработки. Главное - последовательность в применении и регулярный контроль результатов.

Каковы эффективные методы смазки и охлаждения?

Каждый день я вижу, как производственные команды борются с перегревом инструментов, плохим качеством обработки поверхности и чрезмерным износом инструмента. Эти проблемы не только приводят к увеличению производственных затрат, но и могут стать причиной брака и срыва сроков. Последствия недостаточного охлаждения и смазки могут быть разрушительными для операций прецизионной обработки.

Эффективные методы смазки и охлаждения при обработке с ЧПУ сочетают в себе специальные методы охлаждения и тщательно подобранные смазочно-охлаждающие жидкости. Правильный подход помогает контролировать выделение тепла, снижает износ инструмента, улучшает качество обработки поверхности и способствует отводу стружки, сохраняя при этом точность размеров на протяжении всего процесса обработки.

Понимание систем охлаждения при затоплении

Заливное охлаждение остается наиболее распространенным методом охлаждения при обработке с ЧПУ. Этот традиционный подход предполагает направление большого объема охлаждающей жидкости в зону резания. Я особенно ценю заливочное охлаждение за его надежность при обработке деталей общего назначения.

Основные преимущества охлаждения при наводнениях включают:

- Постоянный контроль температуры

- Эффективное удаление стружки

- Снижение износа инструмента

- Улучшенная обработка поверхности

Сайт объёмная производительность6 систем заливного охлаждения зависит от правильного расположения форсунок и настроек давления. В компании PTSMAKE мы обычно настраиваем наши системы заливного охлаждения в зависимости от конкретного материала и параметров резки.

Технология туманного охлаждения

Туманное охлаждение представляет собой более экологичный подход к применению охлаждающей жидкости для обработки. Этот метод распыляет смазочно-охлаждающую жидкость на мелкие частицы, создавая охлаждающий туман, который эффективно проникает в зону резания.

Преимущества систем туманного охлаждения:

- Снижение расхода охлаждающей жидкости

- Улучшенный обзор во время обработки

- Минимальное воздействие на окружающую среду

- Улучшенное удаление стружки в некоторых случаях

Решения для охлаждения под высоким давлением

Охлаждение под высоким давлением произвело революцию в современных процессах обработки. Эта технология подает охлаждающую жидкость под давлением от 1000 до 2000 PSI, обеспечивая превосходное охлаждение и разрушение стружки.

| Диапазон давления (PSI) | Типовые применения | Ключевые преимущества |

|---|---|---|

| 300-700 | Общая обработка | Хорошее управление микросхемами |

| 700-1000 | Глубокое бурение | Улучшенная эвакуация стружки |

| 1000-2000 | Резка твердых материалов | Превосходное рассеивание тепла |

| 2000+ | Специализированные операции | Максимальный эффект охлаждения |

Выбор правильных смазочно-охлаждающих жидкостей

Эффективность любого метода охлаждения в значительной степени зависит от выбора подходящей смазочно-охлаждающей жидкости. Я рекомендую учитывать эти факторы:

Совместимость материалов

- Водорастворимые масла для механической обработки общего назначения

- Прямые масла для труднообрабатываемых материалов

- Синтетические жидкости для высокоскоростных применений

Рабочие параметры

- Скорость резания и подача

- Глубина резки

- Геометрия инструмента

- Материал заготовки

Экологические соображения

- Требования к утилизации

- Безопасность на рабочем месте

- Экологические нормы

- Условия хранения

Оптимизация применения охлаждающей жидкости

Благодаря своему опыту я разработал несколько стратегий для оптимизации применения охлаждающей жидкости:

Контроль давления

- Контролируйте и поддерживайте постоянный уровень давления

- Регулировка давления в зависимости от материала и условий эксплуатации

- Регулярное обслуживание системы

Позиционирование форсунок

- Направление охлаждающей жидкости на режущую кромку

- Обеспечьте надлежащее покрытие зоны резания

- Поддерживайте оптимальное расстояние до заготовки

Управление скоростью потока

- Баланс между слишком большим и слишком малым количеством охлаждающей жидкости

- Регулировка расхода для различных операций

- Отслеживайте структуру потребления

Обслуживание и мониторинг

Правильное обслуживание систем охлаждения имеет решающее значение для их стабильной работы:

Регулярное тестирование

- Еженедельно проверяйте уровень концентрации

- Контролируйте уровень pH

- Тест на рост бактерий

Очистка системы

- Регулярно очищайте фильтры

- Удалите масло от нагара

- Периодически промывайте системы

Контроль качества

- Контроль качества обработки поверхности

- Отслеживание срока службы инструмента

- Температурная стабильность документа

Лучшие практики для внедрения

Я всегда подчеркиваю эти ключевые практики:

Документация

- Запись оптимальных настроек для различных материалов

- Отслеживайте графики технического обслуживания

- Документирование показателей эффективности

Обучение

- Обучение операторов работе с системой

- Процедуры безопасности

- Устранение неполадок с протоколами

Управление затратами

- Контролируйте расход охлаждающей жидкости

- Отслеживание затрат на утилизацию

- Оцените эффективность системы

Внедряя эти комплексные стратегии охлаждения и смазки, производители могут значительно улучшить свои операции обработки. Ключевым моментом является выбор правильного сочетания метода охлаждения и смазочно-охлаждающей жидкости при соблюдении надлежащих протоколов обслуживания и контроля системы.

Как обеспечить точность размеров и чистоту поверхности?

Изготовление деталей из нержавеющей стали 455 с точными размерами и гладкой поверхностью - сложная задача. Многие производители сталкиваются с проблемой теплового расширения при обработке, что приводит к деформации деталей и браку. Что еще хуже, дребезг поверхности и отклонение инструмента могут привести к дорогостоящей доработке и срыву сроков.

Для обеспечения точности размеров и чистоты поверхности при обработке нержавеющей стали Custom 455 необходимо соблюдать правильные параметры резания, использовать жесткую настройку инструмента и применять эффективные стратегии охлаждения. Эти методы помогают контролировать тепловое расширение, минимизировать вибрацию и обеспечить стабильное качество на протяжении всего процесса обработки.

Понимание терморегулирования

Контроль теплового расширения имеет решающее значение при обработке нержавеющей стали Custom 455. Материал теплопроводность7 значительно влияет на точность размеров. Я внедрил несколько эффективных стратегий в PTSMAKE:

- Используйте системы подачи охлаждающей жидкости под высоким давлением

- Поддерживайте постоянную скорость резки

- Обеспечьте надлежащее время для разогрева оборудования

- Регулярно контролируйте температуру заготовки

Оптимизация параметров резки

Правильные параметры резания необходимы для достижения оптимальной чистоты поверхности:

| Параметр | Рекомендуемый диапазон | Влияние на качество |

|---|---|---|

| Скорость резки | 150-200 см3 | Влияет на гладкость поверхности |

| Скорость подачи | 0,004-0,008 ипр | Контролирует срок службы инструмента и качество обработки |

| Глубина среза | 0,02-0,05 дюйма | Влияет на стабильность размеров |

| Радиус носа инструмента | 0,015-0,031 дюйма | Определяет текстуру поверхности |

Минимизация шума и вибрации

Для уменьшения разболтанности и поддержания постоянного качества поверхности:

- По возможности используйте более короткие удлинители для инструментов

- Внедряйте решения для жесткой фиксации

- Выбор подходящих систем держателей инструментов

- Соблюдение графиков технического обслуживания оборудования

Выбор и управление инструментами

Правильный выбор инструмента играет важную роль в достижении желаемых результатов:

- Выбирайте марки твердого сплава, специально разработанные для нержавеющей стали

- Используйте инструменты с положительным углом наклона.

- Рассмотрите инструменты с керамическим покрытием для высоких скоростей

- Внедрение систем контроля износа инструмента

Мониторинг процессов и контроль качества

Регулярный контроль обеспечивает стабильное качество:

- Внедрение систем измерения в процессе производства

- Использование диаграмм статистического контроля процессов (SPC)

- Выполняйте регулярные проверки калибровки

- Документируйте все параметры процесса

Экологические соображения

Условия обработки существенно влияют на точность:

- Поддерживайте постоянную температуру в цеху

- Контроль уровня влажности

- Сведите к минимуму воздушные потоки вокруг машин

- Установите системы виброизоляции

Методы улучшения качества поверхности

Для достижения превосходного качества поверхности:

Прогрессивные подходы к резке:

- Грубая резка

- Полуфабрикаты

- Окончательная обработка

Оптимизация охлаждающей жидкости:

- Используйте высококачественную охлаждающую жидкость

- Поддерживайте надлежащую концентрацию

- Регулярно фильтруйте

- Контролируйте уровень pH

Методы проверки качества

Мы используем различные методы проверки точности размеров:

- Координатно-измерительные машины (КИМ)

- Приборы для определения шероховатости поверхности

- Оптические компараторы

- Цифровые микрометры

- Измерители высоты

Документация и контроль процессов

Ведение подробных записей помогает обеспечить повторяемость:

- Документируйте все параметры процесса

- Записывайте условия окружающей среды

- Отслеживайте срок службы инструмента и характер износа

- Мониторинг показателей производительности оборудования

Профилактическое обслуживание

Регулярный уход имеет решающее значение для достижения стабильных результатов:

- Еженедельно проверяйте выравнивание машины

- Ежемесячно проверяйте точность шпинделя

- Ежедневно проверяйте системы охлаждения

- Регулярно калибруйте измерительное оборудование

Чтобы эффективно поддерживать точность размеров и качество поверхности, необходимо учитывать все эти аспекты в рамках комплексного подхода. В компании PTSMAKE мы разработали комплексные процедуры, которые объединяют эти элементы для получения стабильных и высококачественных результатов. Следуя этим рекомендациям и поддерживая строгий контроль процесса, мы неизменно добиваемся допусков в пределах ±0,0005 дюйма и чистоты поверхности 16 Ra или выше на деталях из нержавеющей стали Custom 455.

Помните, что для достижения и поддержания высокой точности требуется постоянный контроль и регулировка всех этих факторов. Успех достигается за счет понимания взаимодействия этих элементов и тщательного контроля над каждым аспектом процесса обработки.

Что такое распространенные дефекты и как их избежать?

Каждый производитель сталкивается с проблемами качества при обработке на станках с ЧПУ. Я видел бесчисленное множество проектов, сорванных из-за неожиданных дефектов, что привело к дорогостоящим переделкам, задержкам поставок и недовольству клиентов. Эти проблемы не только влияют на итоговый результат, но и могут испортить вашу репутацию в отрасли.

Производственные дефекты при обработке на станках с ЧПУ можно разделить на три основных типа: дефекты поверхности, неточности размеров и проблемы, связанные с материалом. Понимая эти распространенные проблемы и применяя надлежащие профилактические меры, вы сможете значительно повысить качество и эффективность производства.

Дефекты поверхности и их решения

Дефекты поверхности - одни из самых заметных проблем в деталях, обработанных на станках с ЧПУ. Наиболее распространенной проблемой является шероховатость поверхности8что может повлиять как на функциональность, так и на эстетику готового изделия. По моему опыту, эти проблемы часто возникают из-за:

- Неправильные параметры резки

- Износ инструмента

- Недостаточный поток охлаждающей жидкости

- Вибрация машины

Чтобы решить эти проблемы, я рекомендую реализовать следующие решения:

| Дефект поверхности | Общие причины | Методы профилактики |

|---|---|---|

| Заусенцы | Высокая скорость подачи, затупленные инструменты | Оптимизация параметров резания, регулярное обслуживание инструмента |

| Маркировка инструментов | Чрезмерная скорость резки | Регулируйте скорость и подачу, используйте правильные траектории движения инструмента. |

| Следы болтовни | Вибрация машины | Повышение жесткости, проверка балансировки держателя инструмента |

| Плохая отделка | Неправильное применение охлаждающей жидкости | Обеспечьте надлежащий расход и концентрацию охлаждающей жидкости |

Проблемы с точностью размеров

Соблюдение жестких допусков имеет решающее значение для точного производства. Основные факторы, влияющие на точность размеров, включают:

Проблемы, связанные с температурой

- Тепловое расширение материалов

- Циклы разогрева машины

- Колебания температуры окружающей среды

Вопросы, связанные с инструментами

- Износ и отклонение инструмента

- Неправильное смещение инструмента

- Проблемы с держателем инструмента

Вот наш систематический подход к обеспечению точности размеров:

- Регулярная калибровка оборудования

- Контролируемая температура

- Правильная система управления инструментами

- Измерения в процессе производства

Дефекты, связанные с материалами

Различные материалы представляют собой уникальные трудности при обработке. Я разработал специальные стратегии для распространенных материалов:

Алюминий

- Предотвращение нарастания края

- Правильная эвакуация стружки

- Оптимальный выбор смазочно-охлаждающей жидкости

Сталь

- Управление теплом

- Контроль износа инструмента

- Соответствующие параметры резки

Пластмассы

- Контроль температуры

- Специальные геометрии инструментов

- Правильное удаление стружки

Меры контроля качества

Чтобы обеспечить стабильное качество, мы внедряем:

- Инспекция первого изделия (FAI)

- Статистический контроль процессов (SPC)

- Регулярное обслуживание оборудования

- Программы обучения операторов

Ключ к предотвращению дефектов лежит в создании надежной системы управления качеством, которая включает в себя:

- Регулярный осмотр и замена инструментов

- Документированные процедуры настройки

- Экологический мониторинг

- Регулярная калибровка измерительного оборудования

Передовые методы устранения неполадок

Когда возникают дефекты, я следую этому систематическому подходу:

Сбор данных

- Документируйте все параметры процесса

- Соберите исторические данные

- Анализ записей по техническому обслуживанию

Анализ корневых причин

- Изучите состояние инструмента

- Просмотр настроек машины

- Проверьте факторы окружающей среды

Корректирующие действия

- Немедленное устранение неполадок

- Обновление процедур

- Обучение операторов новым протоколам

Оптимизация процессов

Чтобы свести к минимуму количество дефектов, мы уделяем особое внимание:

Настройка машины

- Правильный выбор инструмента

- Оптимальные параметры резки

- Соответствующая конструкция крепления

Экологический контроль

- Контроль температуры

- Контроль влажности

- Борьба с пылью

Обучение операторов

- Стандартные операционные процедуры

- Осознание качества

- Навыки выявления дефектов

Следуя этим всеобъемлющим рекомендациям и осуществляя бдительный контроль качества, вы сможете значительно сократить количество производственных дефектов и повысить эффективность производства. Помните, что профилактика всегда более экономична, чем исправление, а инвестиции в надлежащий контроль процессов принесут дивиденды в долгосрочной перспективе.

Каковы успешные области применения обработанной на заказ нержавеющей стали 455?

Многие инженеры с трудом находят реальные примеры применения нержавеющей стали Custom 455, демонстрирующие весь ее потенциал. Отсутствие подробных примеров и практических рекомендаций по применению часто приводит к неопределенности в выборе материала и подходе к обработке, что может стать причиной дорогостоящих ошибок или неоптимальных характеристик.

Нержавеющая сталь 455, изготовленная на заказ, отлично зарекомендовала себя в аэрокосмических компонентах, медицинских инструментах и роботизированных системах. Исключительное соотношение прочности и веса, коррозионная стойкость и точность обработки делают ее идеальной для высокопроизводительных применений, где надежность имеет решающее значение.

Аэрокосмические приложения

Аэрокосмическая промышленность использует нержавеющую сталь Custom 455 для изготовления критически важных компонентов, где закалка осадками9 возможности очень важны. Я работал с несколькими аэрокосмическими клиентами по производству:

- Компоненты шасси

- Конструкционный крепеж

- Кронштейны крепления двигателя

- Приводы управления полетом

В этих областях применяется уникальное сочетание высокой прочности и отличной коррозионной стойкости материала Custom 455. Способность материала сохранять стабильность размеров при термообработке оказалась особенно ценной для прецизионных аэрокосмических компонентов.

Производство медицинского оборудования

В медицинском секторе нержавеющая сталь Custom 455 становится все более популярной:

| Тип компонента | Ключевые преимущества | Общие приложения |

|---|---|---|

| Хирургические инструменты | Превосходная фиксация краев, отличные стерилизационные свойства | Пинцет, ножницы, зажимы |

| Ортопедические имплантаты | Высокая усталостная прочность, биосовместимость | Костные винты, Замена суставов |

| Стоматологические инструменты | Устойчивость к коррозии, долговечность | Исследователи, масштабировщики, зонды |

Робототехника и автоматизация

В робототехнической промышленности Custom 455 особенно ценен для:

- Компоненты роботизированной руки

- Корпуса приводов

- Прецизионные шестерни

- Механизмы конечных эффекторов

Я заметил, что робототехнические приложения особенно выигрывают от сочетания прочности и стабильности размеров Custom 455. При правильной обработке эти компоненты сохраняют жесткие допуски даже при высоких нагрузках и многократных циклах использования.

Факторы успеха в обработке

Для достижения оптимальных результатов при обработке Custom 455 я рекомендую придерживаться следующих основных стратегий:

- Поддержание постоянной скорости резки в диапазоне 100-150 SFM

- Использование правильных методов охлаждения для предотвращения закалки

- Применение жестких зажимных приспособлений для минимизации вибрации

- Выбор подходящей геометрии инструмента для различных деталей

Тематическое исследование: Производство крепежа для аэрокосмической промышленности

Одно из наших наиболее успешных внедрений было связано с производством высокопрочного аэрокосмического крепежа. Проект требовал:

- Допуски в пределах ±0,0005 дюйма

- Качество поверхности 32 Ra или выше

- 100% контроль критических размеров

Благодаря тщательному контролю процесса и оптимальным параметрам обработки мы добились успеха:

- 99,8% коэффициент выхода первого продукта

- Ни одного отказа в работе после 18 месяцев

- 30% сокращение времени цикла обработки

- Постоянство свойств материала во всех партиях

Показатели эффективности использования материалов

В следующей таблице приведены основные показатели производительности, которых мы достигли в различных приложениях:

| Приложение | Прочность на разрыв (ksi) | Твердость (HRC) | Устойчивость к коррозии |

|---|---|---|---|

| Аэрокосмический крепеж | 180-200 | 44-46 | Превосходно |

| Медицинские инструменты | 170-190 | 42-44 | Превосходный |

| Компоненты роботов | 175-195 | 43-45 | Очень хорошо |

Соображения по контролю качества

Успешное внедрение требует строгих мер контроля качества:

- Регулярная проверка сертификации материалов

- Контроль размеров в процессе производства

- Контроль качества поверхности

- Валидация термической обработки

- Испытание механических свойств

Будущие применения и тенденции

Исходя из текущих тенденций развития отрасли, я ожидаю расширения сферы применения в:

- Компоненты для электромобилей

- Усовершенствованные хирургические роботы

- Оборудование для исследования космоса

- Возобновляемые энергетические системы

Уникальные свойства материала продолжают делать его привлекательным для новых применений, где критически важными требованиями являются высокая прочность, коррозионная стойкость и точность обработки.

Анализ затрат и выгод

Несмотря на более высокую первоначальную стоимость Custom 455 по сравнению с обычными нержавеющими сталями, долгосрочные преимущества часто оправдывают вложения:

- Снижение требований к техническому обслуживанию

- Увеличенный срок службы компонентов

- Снижение количества гарантийных претензий

- Повышенная надежность работы

Благодаря тщательному выбору материала и правильным стратегиям обработки нержавеющая сталь Custom 455 продолжает доказывать свою ценность в сложных условиях применения в различных отраслях промышленности. Сочетание прочности, коррозионной стойкости и обрабатываемости делает ее отличным выбором для критически важных компонентов, где поломка недопустима.

Узнайте, как закалка осаждением улучшает свойства материалов для повышения их производительности. ↩

Узнайте об эффекте деформационного упрочнения для улучшения процессов обработки и снижения износа инструмента. ↩

Узнайте о подаче на зуб для достижения оптимальных результатов обработки и снижения износа инструмента. ↩

Узнайте о преимуществах матрицы из карбида вольфрама для эффективной обработки стали Custom 455. ↩

Поймите взаимосвязи, влияющие на износ инструмента, чтобы улучшить стратегии профилактики и управления. ↩

Понимание эффективности СОЖ для оптимальной производительности обработки и снижения затрат. ↩

Поймите, как теплопроводность влияет на точность и качество поверхности в процессах обработки. ↩

Узнайте о влиянии шероховатости поверхности и решениях для повышения качества продукции и удовлетворенности клиентов. ↩

Узнайте о важнейшем методе термообработки, который повышает прочность металлических сплавов. ↩