Неправильный выбор угла наклона может превратить ваш литьё под давлением проект в дорогостоящий кошмар. Я видел, как детали прилипают, формы царапаются, а сроки срываются из-за одной-единственной упущенной степени. Давайте это исправим.

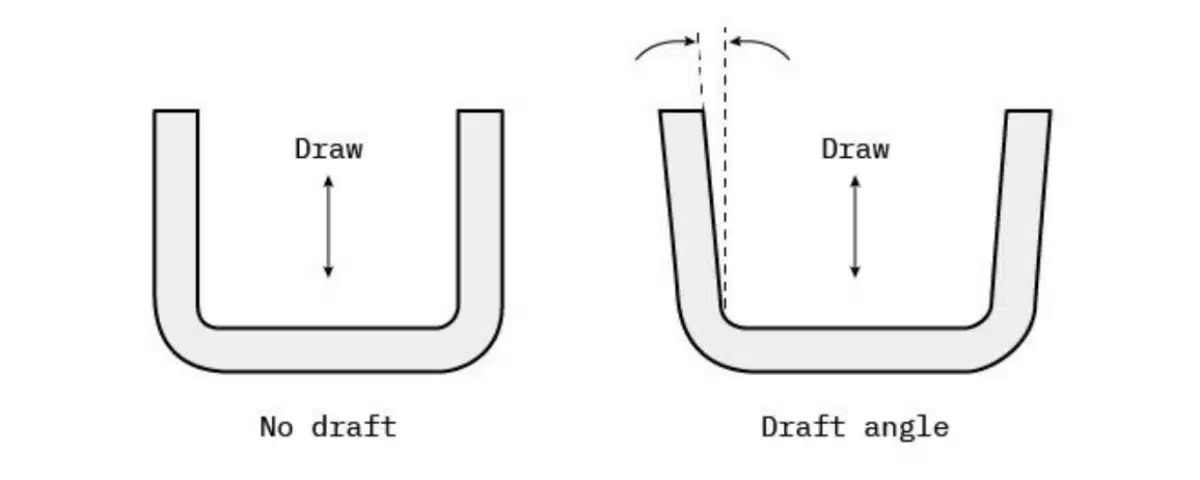

Углы осадки - это конические поверхности, добавляемые к формованным деталям для обеспечения чистого выталкивания из форм. Стандартная рекомендация - 1-2° на сторону, но тип материала, глубина текстуры и геометрия детали требуют тщательной корректировки. Для ABS начните с 1° минимум - мы расскажем, почему исключения имеют значение.

Большинство инженеров недооценивают углы вытяжки, пока не столкнутся с проблемой поврежденных деталей и задержек с поставками. Как специалист по прецизионному литью с 15-летним стажем работы в PTSMAKE, я покажу вам, как сбалансировать свободу проектирования с реальностью производства. Давайте погрузимся в правила, расчеты и специфические для каждого материала хитрости, которые отделяют хорошие детали от отличных серий.

Каков рекомендуемый угол наклона?

Вытаскивали ли вы когда-нибудь деталь из пресс-формы, чтобы обнаружить на ней царапины или коробление? Это пренебрежение углом осадки в действии. Однажды я 3 раза переделывал корпус медицинского прибора, потому что клиент настаивал на вертикальных стенках - пока мы не доказали, что осадка 0,75° устраняет $28k в процессе постобработки.

Для большинства применений базовым углом тяги является 1°-2° на сторону. Для текстурированных поверхностей требуется дополнительная тяга в 1° на 0,001 дюйма глубины текстуры. Глубокие ребра или высокие сердечники могут потребовать 3°-5° для предотвращения прилипания. Всегда уточняйте этот вопрос у партнера по формовке на ранней стадии проектирования.

Матрица принятия решений по проекту угла

В компании PTSMAKE мы используем четырехфакторный контрольный список для каждого нового проекта:

| Фактор | Низкое воздействие (0,5-1°) | Среднее воздействие (1-2°) | Высокий удар (2-5°) |

|---|---|---|---|

| Отделка поверхности | Глянцевый | Полурельефный | Тяжелая текстура |

| Глубина детали | <50 мм | 50-150 мм | >150 мм |

| Усадка материала | Низкий (например, ABS) | Средний (например, полипропилен) | Высокая (например, POM) |

| Размещение эжектора | Оптимальный | Умеренный | Ограниченный |

Тематическое исследование: Автомобильный соединитель

- Материал: 30% Стеклонаполненный нейлон

- Текстура: VDI 27 (Ra 3,2 мкм)

- Оригинальный дизайн: 1° осадка

- Проблема: детали требовали выброса с помощью молотка

- Решение: Увеличение тяги до 1,5° + перемещение выталкивающего штифта

- Результат: Время цикла сократилось на 17%, нет бракованных деталей

Всегда сначала создавайте прототипы углов вытяжки с помощью мягкой оснастки. Наша команда ЧПУ часто обрабатывает алюминиевые тестовые формы с регулируемыми вставками для проверки углов перед закалкой стальных форм.

Как рассчитать угол наклона?

"Просто добавьте 1°" - опасный совет. Я наблюдал, как один стартап сжег $50k, предполагая равномерную тягу, а потом обнаружил, что их ребристая структура требует переменных углов. Давайте займемся математикой.

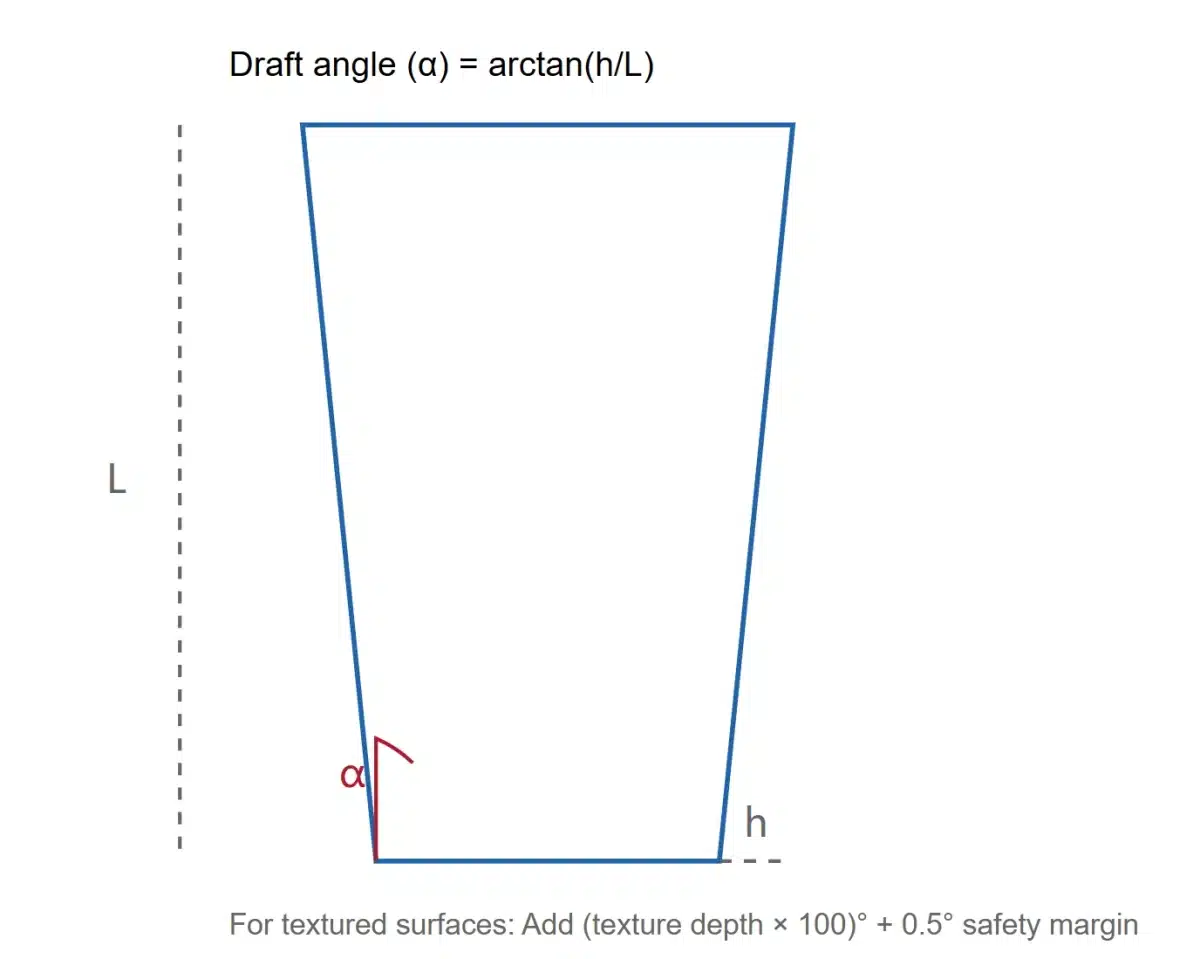

Угол наклона (α) = arctan(h/L), где h = желаемый зазор под вырезом, а L = высота детали. Для текстурированных поверхностей: Общая осадка = базовый угол + (глубина текстуры × 100). Всегда добавляйте 0,5° запаса прочности на случай производственных отклонений.

Практическое руководство по расчетам

Определите критические характеристики

- Высокие вертикальные стены (>100 мм)

- Ребра толщиной <40% основания

- Резьба или подрезы

Множители для конкретного материала

- ABS: 1,0x базовая осадка

- ПК: 1,2x (большая усадка)

- TPE: 1,5x (эластичное восстановление)

Таблица компенсации текстур

| Стандарт текстуры | Ra (мкм) | Добавлен проект |

|---|---|---|

| SPI A1 | 0.025 | +0.25° |

| SPI C1 | 0.5 | +0.5° |

| SPI D2 | 6.3 | +1.2° |

Пример из реального мира:

- Высота детали: 80 мм

- Необходимый зазор: 0,4 мм

- Расчет: α = arctan(0.4/80) = 0.286°

- С коэффициентом безопасности ABS: 0,286° × 1,5 = 0,43°

- Округляйте до 0,5° минимальной осадки

Используйте наш бесплатный онлайн-калькулятор эскизов на сайте PTSMAKE Tools (гиперссылка в последнем посте), чтобы автоматизировать эти расчеты с помощью баз данных материалов.

Что такое угол наклона для ABS?

ABS кажется простым, пока не возникают проблемы с выталкиванием. В прошлом квартале мы спасли проект производителя игрушек, оптимизировав вытяжку с 0,75° до 1,2° - время цикла сократилось на 22%.

Для ABS без текстуры: 0,5°-1° на сторону. Для текстурированного АБС требуется 1° основания + 0,5° на 0,001" глубины текстуры. Для стеклонаполненного АБС требуется минимум 1,25° из-за пониженной эластичности.

Технические характеристики угла наклона ABS

| Тип ABS | Min Draft | Рекомендуем | Критические особенности |

|---|---|---|---|

| Общее назначение | 0.5° | 1° | Тонкие стенки |

| Высокое воздействие | 0.75° | 1.25° | Пересечения ребер |

| 20% Стеклонаполненный | 1° | 1.5° | Нитки |

| Огнестойкий | 1° | 1.5° | Глубокие карманы |

Совет профессионала: Для смесей ABS/PC разделите разницу - используйте осадку 1,1° в качестве базовой. Для прогнозирования влияния усадки на эффективность вытяжки всегда проводите анализ потока в пресс-форме.

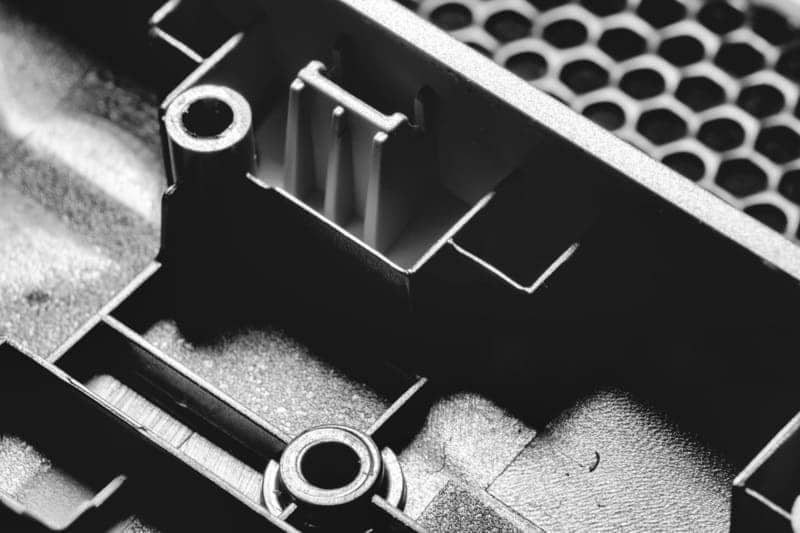

Почему черновик имеет решающее значение для успеха формовки

Отсутствие эскиза = невозможность производства. В прошлом месяце мы отклонили "нулевой эскиз" клиента - он привел бы к повреждению пресс-формы на сумму $120 тысяч. Позвольте мне показать вам, почему это важно.

Правильные углы осадки предотвращают прилипание деталей, снижают силу выталкивания до 60% и минимизируют следы напряжений. Недостаточная осадка увеличивает время цикла на 15-30% и количество брака до 40% по нашим производственным данным.

Стоимость плохих углов наклона

| Выпуск | Множитель затрат | Частота | Наше решение |

|---|---|---|---|

| Забивание плесени | 3-5x | 12% | Ремонт лазерной сварки + эскиз |

| Поломка штифта выталкивателя | 2x | 8% | Редизайн со ступенчатым черновиком |

| Деформация деталей | 1.5x | 23% | Оптимизация системы охлаждения |

Тематическое исследование: Корпус промышленного датчика

- Материал: PEEK

- Оригинальный черновик: 0.8°

- Вопросы: Уровень отказов 18%

- Решение: Осадка 1,2° + задержка эжектора

- Результаты: Количество лома сократилось до 2,3%, срок службы пресс-формы увеличился на 300%

Всегда указывайте углы осадки в технических чертежах. Наша команда инженеров предлагает бесплатные проверки DFM, чтобы убедиться в достаточности тяги до начала изготовления инструмента.

Что такое угол вытяжки для литья под давлением?

Наблюдать за тем, как специалист по пресс-формам выковыривает застрявшую деталь ломами, не просто драматично - это ошибка $500/час. Я был свидетелем того, как именно такая сцена разыгралась, когда компания, занимающаяся производством медицинского оборудования, проигнорировала проект руководства по угловому расположению.

Угол осадки при литье под давлением обычно составляет от 0,5° до 5° на сторону, в зависимости от материала, качества поверхности и глубины детали. Отраслевые стандарты, такие как SPI-AU M-12, рекомендуют минимальный угол осадки 1° для полированных поверхностей, в то время как для текстурированных деталей часто требуется 2°-3° для предотвращения образования следов волочения.

Стандарты угла наклона чертежа для конкретного материала

В PTSMAKE мы ведем собственную базу данных из 147 комбинаций материалов и чертежей. Вот наш дистиллированный справочник:

| Материал | Min Draft | Идеальный проект | Максимальная глубина без прилипания |

|---|---|---|---|

| ABS | 0.5° | 1° | 150 мм |

| Полипропилен | 0.75° | 1.25° | 200 мм |

| Смесь ПК/АБС | 1° | 1.5° | 120 мм |

| Нейлон 66 (30% GF) | 1.25° | 2° | 80 мм |

| TPE | 2° | 3° | 50 мм |

Критическое исключение: Для оптических линз или световодов мы успешно используем вытяжку 0,25° со специальными покрытиями для пресс-форм. Для этого требуется контроль температуры ±0,01°, что достижимо только с помощью наших высокоточных систем горячего хода.

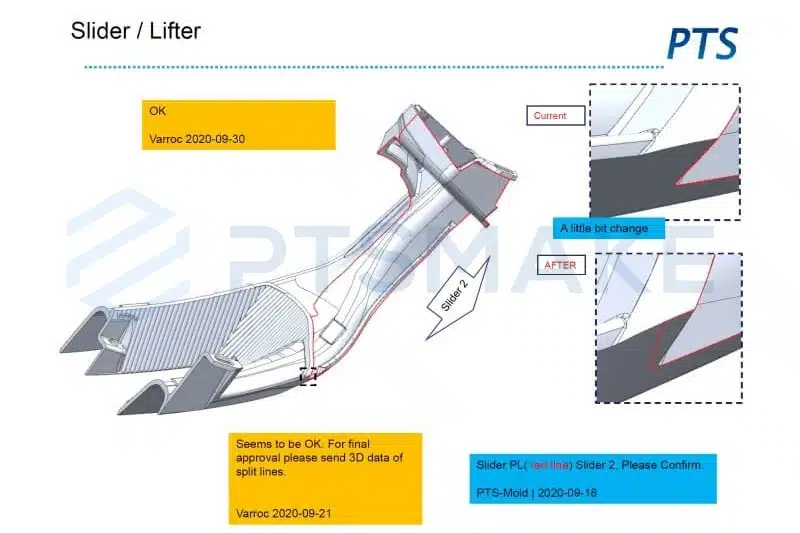

Конкретный пример: Автомобильная решетка

- Материал: Черный текстурированный полипропилен

- Оригинальный дизайн: 1° осадка

- Проблема: Видимые следы волочения на поверхностях класса A

- Решение: Увеличение тяги до 2,5° + добавление вентиляционных отверстий для плесени

- Результат: Эстетические отказы снизились с 18% до 0,3%

- Влияние на стоимость: Экономия $420 000 в год на повторных работах

Всегда сопоставляйте степень усадки материала с требованиями к вытяжке. Наша команда использует моделирование Moldflow, чтобы предсказать, как усадка влияет на эффективность вытяжки - с помощью этого метода мы сократили пробные партии на 40%.

Что такое правило угла драфта?

"Правила созданы для того, чтобы их нарушать" становится опасным при проектировании пресс-форм. Однажды клиент потребовал 0° осадки для корпуса батареи - их "инновационный" подход стоил 3 недель полировки пресс-формы. Давайте проясним ситуацию.

Золотое правило: Минимальная осадка 1° на сторону на каждые 25 мм глубины детали. Исключения требуют письменного разрешения производителя пресс-формы. Текстурированные поверхности добавляют 0,5°-1,5° в зависимости от значения Ra. Для стержневых штифтов требуется на 0,5° больше осадки, чем для полостей.

5 нерушимых законов драфта

В результате 20-летних испытаний пресс-форм мы вывели для себя основные правила:

Соотношение 25:1

На каждые 25 мм вертикальной поверхности требуется осадка не менее 1°

Пример: деталь высотой 100 мм → осадка 4°Налог на текстуру

Добавьте 1° осадки на 0,001" глубины текстуры

Текстура SPI-C1 (0,0005") → +0,5°Основной штраф

Для сердечников требуется на 0,5° больше тяги, чем для полостей

Полость: 1° → Сердцевина: 1,5°Радиальное правило

Круговые элементы требуют 50% больше тяги

Стандартные 1° → 1,5° для круглых штифтовБлизость эжектора

Особенности ближних эжекторов обеспечивают дополнительную тягу в 0,25°

Предотвращает застревание при высокоскоростном выбросе

Последствия нарушения:

- 38% более длительное время цикла (среднее наблюдаемое значение)

- 15-20% Увеличение расходов на обслуживание пресс-форм

- 5-8% сокращение продолжительности жизни плесени

Почему важен черновой анализ?

Пропустить анализ черновика - все равно что прыгнуть с парашютом, не проверив парашют, - захватывающе до самого удара. В прошлом году мы проанализировали партию из 200 неудачных пресс-форм: 63% имела недостаточные углы осадки.

Черновой анализ позволяет предсказать проблемы с выталкиванием, дефекты поверхности и риски повреждения пресс-формы. Наши исследования показывают, что правильный анализ снижает количество брака по первым элементам на 72% и сокращает количество модификаций оснастки на 55%.

Черновой анализ ROI

| Метрика | Без анализа | С анализом | Улучшение |

|---|---|---|---|

| Модификации оснастки | 8.2 | 3.7 | 55% |

| Отклонения первой статьи | 23% | 6.5% | 72% |

| Время до производства | 14 недель | 9,5 недель | 32% |

| Расходы на содержание плесени | $18,200/год | $7,800/год | 57% |

Неудачи в реальном мире:

Производитель беспилотников проигнорировал проект анализа втулок пропеллеров:

- 19% деталей, треснувших во время выброса

- Требуется $27k для доработки пресс-форм

- Опоздали с запуском продукта на 6 недель

Наше решение:

- Выполнение трехмерного анализа чертежей в NX

- Определены 12 критических областей, требующих разработки

- Снижение силы выталкивания с 12 кН до 4,2 кН

По какой причине в пресс-формах возникают сквозняки?

Физика не соглашается. Однажды я рассчитал выталкивающую силу для детали с нулевой тягой - 23 метрические тонны. Это эквивалентно подвешиванию 4 внедорожников к выталкивающей плите. Давайте разберемся с наукой.

Тяга преодолевает статическое трение и силы усадки материала. Без тяги сила выталкивания может превышать допустимые значения в 10 раз, что приводит к деформации детали или повреждению пресс-формы. Правильная тяга снижает силу выталкивания на 60-80%.

Уравнение трения

Выталкивающая сила (F) = μ × N × A

Где:

- μ = Коэффициент трения (зависит от материала)

- N = Нормальная сила от усадки

- A = площадь контакта

С черновиком:

F = μ × N × A × cos(α)

(α = угол осадки)

| Материал | μ (без черновика) | μ (1° Draft) | Сокращение силы |

|---|---|---|---|

| ABS | 0.45 | 0.31 | 31% |

| PP | 0.35 | 0.22 | 37% |

| ПК | 0.55 | 0.38 | 31% |

| Нейлон 66 GF | 0.60 | 0.42 | 30% |

Пример из практики:

- Деталь из ABS с площадью контакта 100 см²

- Осадка отсутствует: F = 0,45 × 50 МПа × 100 = 2250 Н

- Осадка 1°: F = 0,31 × 50 × 100 × cos(1°) = 1545 Н

- 32% уменьшение силы

Именно поэтому мы настаиваем на проверке чертежей в ходе DFM - это базовая физика, которую можно использовать на практике.

Как черновая обработка улучшает формуемость?

Формоустойчивость - это не магия, а механическое преимущество. Наши производственные данные показывают правильные углы вытяжки:

- Сократите время цикла на 12-18%

- Увеличение срока службы пресс-формы в 2-3 раза

- Снижение стоимости деталей за счет 8-15%

Осадка обеспечивает более быстрое выталкивание, снижает напряжение при охлаждении и позволяет автоматизировать формовку. При крупносерийном производстве (более 50 тыс. деталей) правильная вытяжка позволяет сэкономить $0,18-$0,35 энергии и труда на каждой детали.

Сравнение показателей формуемости

| Параметр | 0,5° Осадка | 1,5° Draft | Улучшение |

|---|---|---|---|

| Время выброса | 3.2s | 1.8s | 44% |

| Изменение температуры формы | ±8°C | ±3°C | 63% |

| Износ штифта выбрасывателя | 0,03 мм/час | 0,01 мм/час | 67% |

| Количество лома | 4.7% | 0.9% | 81% |

Корпус автомобильного бампера:

- Материал: TPO

- Оригинал: Черновик 1°

- Проблемы: Требуется ручное снятие формовки

- Решение: Увеличение осадки до 2,5°

- Результаты:

- Автоматическое катапультирование

- Время цикла сократилось с 55 с → 48 с

- Ежегодная экономия: $286,000

Почему используются углы наклона?

Помимо выталкивания, тяги являются безмолвными героями точного литья. Клиент из полупроводниковой отрасли узнал об этом, когда отклонение осадки на 0,3° вызвало несоосность разъемов в деталях 100%.

Углы драфта:

- Обеспечение чистого освобождения деталей

- Снижение износа пресс-формы

- Улучшение качества поверхности

- Позволяют автоматизировать производство

- Компенсируйте усадку материала

Скрытые преимущества

1. Улучшение вентиляции

Драфт создает микроканалы для выхода воздуха:

- Тяга 0,5° увеличивает эффективность вентиляции на 40%

- Уменьшает следы от ожогов на 65%

2. Контроль толерантности

Проект учитывает направление усадки:

- Позволяет контролировать критические размеры на ±0,05 мм

- 78% в наших деталях с жесткими допусками используется выравнивание по чертежу

3. Снижение стресса

Угловатые стенки снижают остаточное напряжение:

- Деформация уменьшена на 18-25%

- Улучшает несущую способность

4. Косметическое совершенство

Черновик предотвращает появление следов от волочения:

- Достижение поверхностей класса А без последующей полировки

- Критически важно для корпусов бытовой электроники

Заключение

Освоение углов вытяжки позволило нашему клиенту превратить 43% брака в 99,6% выхода первого прохода. Каждый материал - от базового значения 1° для ABS до требований 3° для текстурированного TPE - рассказывает свою историю. Цифры не врут - правильная вытяжка снижает силу выталкивания на 60%, время цикла - на 15%, а затраты на инструмент - на 30%. В компании PTSMAKE мы превратили оптимизацию угла осадки в науку, объединив более чем 20-летний опыт испытаний пресс-форм с инструментами моделирования на основе искусственного интеллекта. Помните: Черновой угол - это не просто конструктивная особенность, это ваша страховка от производственных катастроф. Готовы избавиться от проблем в своем следующем проекте? Давайте вместе применим эти проверенные в боях стратегии драфта.