Выбирая между алюминиевыми материалами, я часто вижу, как инженеры бьются над решением "литой или обычный алюминий". Многие из них потратили время и деньги на неправильный выбор, что привело к провалу проектов и дорогостоящим переделкам.

Литой и обычный (кованый) алюминий имеют свои преимущества. Литой алюминий позволяет создавать сложные формы и является более экономичным для крупносерийного производства, в то время как обычный алюминий обеспечивает превосходную прочность и обрабатываемость для прецизионных деталей.

Я знаю, что вам наверняка интересно узнать о конкретных областях применения и детальных сравнениях этих материалов. Позвольте мне поделиться своим непосредственным опытом производства тысяч алюминиевых деталей в PTSMAKE. Мы рассмотрим ключевые различия, которые помогут вам сделать правильный выбор для вашего проекта.

Каковы недостатки и преимущества литого алюминия?

Вы когда-нибудь задумывались, почему одни производители выбирают литой алюминий, а другие избегают его? При выборе материалов для вашего следующего проекта это решение может означать разницу между успехом и дорогостоящими неудачами, особенно если речь идет о сложных конструкциях деталей или крупносерийном производстве.

Литой алюминий обеспечивает превосходное соотношение прочности и веса, хорошую коррозионную стойкость и экономически эффективное производство сложных форм. Однако у него есть и ограничения, такие как более низкая прочность на разрыв по сравнению с кованым алюминием, потенциальная пористость и ограничения по размеру в процессе литья.

Понимание свойств литого алюминия

Литой алюминий становится все более популярным в различных отраслях промышленности благодаря своим универсальным свойствам. Характеристики материала позволяют использовать его во многих областях, от автомобильных компонентов до аэрокосмических деталей. Компания PTSMAKE успешно применяет решения из литого алюминия в различных проектах, особенно когда клиентам требуются легкие, но прочные компоненты.

Физические свойства

При изучении литого алюминия выделяют несколько ключевых физических свойств:

| Недвижимость | Типичный диапазон | Преимущества |

|---|---|---|

| Плотность | 2,6-2,9 г/см³ | Легкая конструкция |

| Температура плавления | 660-720°C | Хорошие тепловые свойства |

| Теплопроводность | 150-180 Вт/м-К | Отличное рассеивание тепла |

| Электропроводность | 16-20 мс/м | Подходит для электротехнического применения |

Преимущества литого алюминия

1. Гибкость конструкции

Литой алюминий позволяет создавать сложные геометрические формы, которые было бы трудно или невозможно достичь при использовании других методов производства. На сайте схема затвердевания металла1 во время литья позволяет создавать сложные внутренние проходы и различную толщину стенок.

2. Экономически эффективное производство

Для средне- и крупносерийного производства литой алюминий предлагает значительные преимущества по стоимости:

- Более низкие затраты на оснастку по сравнению с другими методами производства

- Сокращение отходов материалов

- Ускоренные производственные циклы

- Требуется минимум вторичных операций

3. Снижение веса

По моему опыту работы с клиентами из автомобильной и аэрокосмической промышленности, легкие свойства литого алюминия часто обеспечивают решающие преимущества:

- 66% легче стали

- Сохраняет целостность конструкции

- Повышает топливную экономичность автомобилей

- Снижает общую нагрузку на систему

Недостатки литого алюминия

1. Механические ограничения

Процесс литья может привести к определенным механическим ограничениям:

| Ограничение | Воздействие | Стратегия смягчения последствий |

|---|---|---|

| Пористость | Снижение прочности | Продвинутые техники литья |

| Отделка поверхности | Может потребоваться постобработка | Правильная конструкция пресс-формы |

| Внутренние дефекты | Несоответствие качества | Строгий контроль процесса |

2. Ограничения по размеру

Ограничения по размеру отливки могут повлиять на масштабные проекты:

- Максимальный практический размер зависит от метода литья

- Для изготовления крупных отливок может потребоваться специальное оборудование

- Риск возникновения дефектов увеличивается с ростом размера

3. Изменения свойств материала

Литой алюминий может отличаться по своим свойствам:

- Различные скорости охлаждения влияют на прочность

- Потенциал несовместимых механических свойств

- Может потребоваться дополнительная термообработка

Применение и использование в промышленности

Литой алюминий находит широкое применение в различных отраслях:

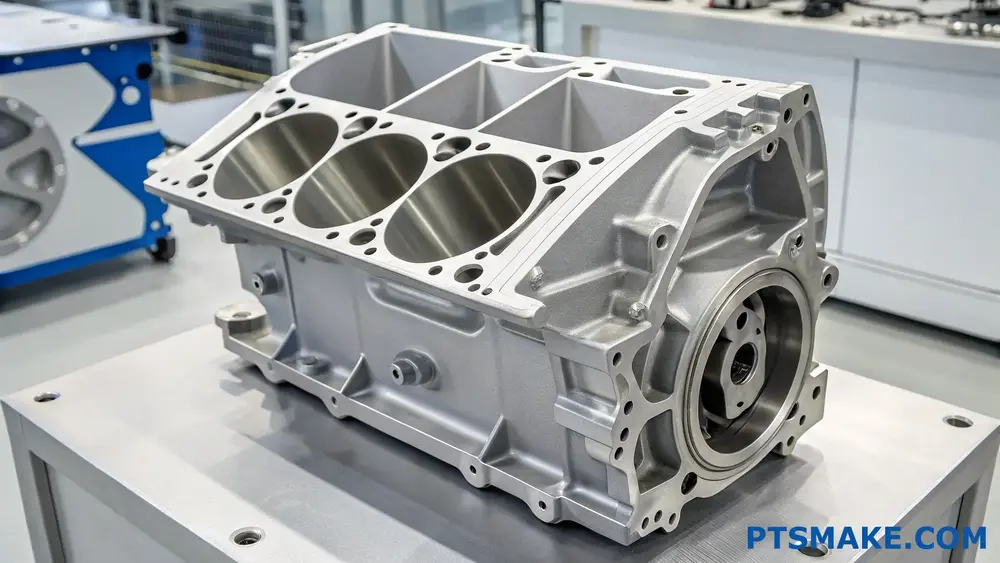

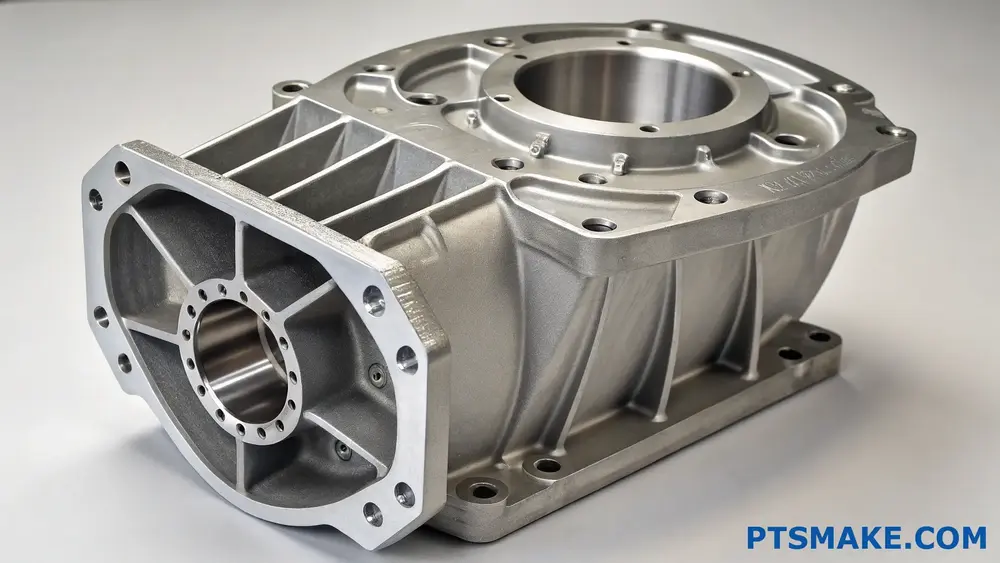

Автомобильная промышленность

- Блоки двигателя

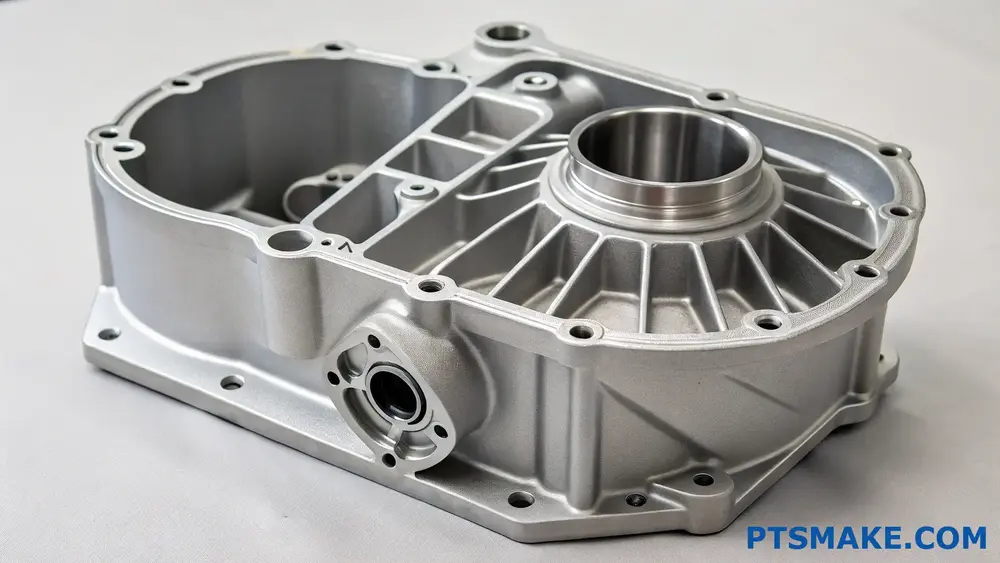

- Корпуса трансмиссии

- Компоненты колес

- Конструктивные рамы

Аэрокосмические приложения

- Компоненты двигателя

- Структурные элементы

- Жилые единицы

- Системы управления

Потребительские товары

- Электронные корпуса

- Мебельные компоненты

- Декоративные элементы

- Спортивное оборудование

Лучшие практики выбора литого алюминия

Чтобы максимально использовать преимущества литого алюминия, учитывайте эти факторы:

Оптимизация дизайна

- Обеспечьте правильные углы вытяжки

- Поддерживать равномерную толщину стенок

- Учет припусков на усадку

- Включите соответствующие радиусы и галтели

Выбор процесса

- Выберите подходящий метод литья

- Учитывайте объем производства

- Оцените требования к качеству обработки поверхности

- Учет допусков на размеры

Контроль качества

- Внедряйте надлежащие процедуры тестирования

- Контроль параметров процесса

- Поддерживайте постоянство свойств материала

- Проверка критических размеров

В компании PTSMAKE мы разработали комплексные процессы контроля качества, чтобы гарантировать соответствие наших литых алюминиевых компонентов самым строгим отраслевым стандартам. Наша команда инженеров тесно сотрудничает с клиентами, чтобы выбрать оптимальные методы литья и параметры конструкции для их конкретных применений.

Какой вид алюминия используется для литья?

Вы когда-нибудь сталкивались с проблемой выбора подходящего алюминиевого сплава для своего проекта литья? Подавляющее число вариантов и их различные свойства могут заставить вас почувствовать, что это решение похоже на навигацию по лабиринту, что потенциально может привести к дорогостоящим ошибкам и задержкам проекта.

Наиболее часто для литья используются алюминиевые сплавы A356/A357 (высокая прочность), 319 (хорошая обрабатываемость) и 713 (отличная текучесть). Каждый тип обладает определенными преимуществами в зависимости от метода литья, сложности детали и требований конечного использования.

Понятие об алюминиевых литейных сплавах

Серия A356/A357: Промышленный стандарт

A356 и A357 - литейные сплавы премиум-класса, которые доминируют в аэрокосмической и автомобильной промышленности. Их превосходные когерентность дендритов2 при затвердевании делает их идеальными для сложных геометрических форм. В компании PTSMAKE мы часто используем эти сплавы для изготовления структурных компонентов, требующих высокого соотношения прочности и веса.

В состав композиции обычно входят:

| Элемент | A356 (%) | A357 (%) |

|---|---|---|

| Кремний | 6.5-7.5 | 6.5-7.5 |

| Магний | 0.25-0.45 | 0.45-0.7 |

| Железо | 0,2 макс. | 0,2 макс. |

| Титан | 0,2 макс. | 0,2 макс. |

319 Сплав: Универсальный выбор

Алюминиевый сплав 319 обладает отличной обрабатываемостью и хорошей герметичностью. Его сбалансированные свойства позволяют использовать его в различных областях применения, от блоков двигателей до корпусов трансмиссий. Исходя из моего опыта работы с клиентами из автомобильной отрасли, 319 обеспечивает стабильные результаты как в тонких, так и в толстых профилях.

Ключевые характеристики включают:

- Отличная текучесть

- Хорошая устойчивость к горячему растрескиванию

- Превосходная обрабатываемость

- Умеренные прочностные характеристики

Сплав 713: Чемпион по литью под давлением

Сплав 713 превосходно подходит для литья под давлением благодаря своей исключительной текучести и способности заполнять форму. При литье тонкостенных деталей этот сплав неизменно обеспечивает превосходную чистоту поверхности и точность размеров.

Факторы, влияющие на выбор сплава

Требования к заявке

Конечное применение в значительной степени влияет на выбор сплава:

| Тип приложения | Рекомендуемый сплав | Ключевое свойство |

|---|---|---|

| Структурные части | A356/A357 | Высокая прочность |

| Компоненты двигателя | 319 | Термостойкость |

| Тонкостенные детали | 713 | Текучесть |

Совместимость процессов литья

Различные методы литья требуют определенных характеристик сплава:

Литье в песок

- Требуется хорошая плавность хода

- Более низкая скорость охлаждения

- A356 работает исключительно хорошо

Литье под давлением

- Необходимы отличные характеристики потока

- Быстрое затвердевание

- 713 часто является предпочтительным выбором

Литье в постоянные формы

- Умеренная скорость охлаждения

- Требования к качеству обработки поверхности

- 319 обеспечивает сбалансированные свойства

Возможности термической обработки

Возможность термической обработки отливки может существенно повлиять на выбор сплава:

| Термообработка | Подходящие сплавы | Улучшение прочности |

|---|---|---|

| T6 | A356, A357 | 30-40% |

| T5 | 713 | 15-20% |

| T7 | 319 | 25-35% |

Стоимость и доступность

При выборе сплава для литья алюминия учитывайте следующие экономические факторы:

Стоимость сырья

- A356/A357: Премиальная цена

- 319: Средняя стоимость

- 713: Экономичный вариант

Затраты на обработку

- Требования к термической обработке

- Сложность обработки

- Показатели отбраковки

Влияние на объем производства

Различные сплавы могут быть более экономически эффективными при различных объемах производства:

| Объем производства | Рекомендуемый сплав | Эффективность затрат |

|---|---|---|

| Низкий объем | A356 | Средний |

| Средний объем | 319 | Высокий |

| Большой объем | 713 | Очень высокий |

Контроль качества и тестирование

Для обеспечения стабильного качества литья выполните эти процедуры тестирования:

Химический анализ

- Регулярная проверка состава

- Мониторинг следовых элементов

- Контроль уровня примесей

Механические испытания

- Прочность на разрыв

- Предел текучести

- Измерения удлинения

Неразрушающий контроль

- Рентгеновский контроль

- Испытания с применением пенетранта с красителем

- Ультразвуковое исследование

Воздействие на окружающую среду и устойчивое развитие

Современные литейные операции должны учитывать экологические факторы:

Возможность вторичной переработки

- Все эти сплавы 100% пригодны для вторичной переработки

- Минимальная потеря материала при переработке

- Более низкий углеродный след по сравнению с производством новых материалов

Энергоэффективность

- Для различных сплавов требуется разная температура обработки

- Потребление энергии при термообработке варьируется

- Разница температур плавления влияет на энергопотребление

В компании PTSMAKE мы уделяем первостепенное внимание устойчивому производству, поддерживая при этом стандарты качества в процессе литья алюминия. Наш опыт в области алюминиевого литья помог многим клиентам оптимизировать выбор материала с точки зрения производительности и экологичности.

Как литье алюминия сравнивается с механической обработкой с ЧПУ для сложных деталей?

Сталкивались ли вы когда-нибудь с дилеммой выбора между алюминиевым литьем и механической обработкой с ЧПУ для изготовления сложных деталей? Решение становится еще более сложным, если учесть такие факторы, как стоимость, время выполнения заказа и требования к качеству - особенно когда успех вашего проекта находится на волоске.

Как алюминиевое литье, так и обработка с ЧПУ имеют явные преимущества при изготовлении сложных деталей. Литье позволяет производить большие объемы геометрически сложных деталей с меньшими затратами, а обработка с ЧПУ обеспечивает более высокую точность, лучшую обработку поверхности и большую гибкость конструкции при меньших объемах.

Учет сложности конструкции

Геометрическая свобода против точности

Когда речь идет о сложных деталях, алюминиевое литье предлагает отличные геометрическая свобода3 для замысловатых внутренних деталей и сложных форм. Однако в PTSMAKE я убедился, что обработка с ЧПУ обеспечивает более жесткие допуски и лучший контроль над критическими размерами. Например, если при литье можно достичь допусков в ±0,005 дюйма, то при обработке с ЧПУ регулярно достигаются допуски в ±0,0005 дюйма.

Обработка поверхности и качество

Сравнение шероховатости поверхности между этими процессами показывает значительные различия:

| Процесс | Типичная шероховатость поверхности (Ra) | Потребности в постобработке |

|---|---|---|

| Литье под давлением | 125-300 микродюймов | Часто требует вторичных операций |

| Обработка с ЧПУ | 16-125 микродюймов | Минимальный или никакого |

| Литье в песок | 250-900 микродюймов | Требуется тщательная отделка |

Анализ объемов производства и затрат

Первоначальные инвестиции

Литье под давлением требует значительных первоначальных затрат на оснастку и пресс-формы, в то время как обработка с ЧПУ требует минимальных первоначальных инвестиций. Вот типичная разбивка затрат:

| Метод производства | Диапазон стоимости оснастки | Точка безубыточности (в частях) |

|---|---|---|

| Литье под давлением | $10,000 - $100,000 | 3,000 - 5,000 |

| Обработка с ЧПУ | $0 - $1,000 | 1 - 500 |

Использование материалов

Литье обычно имеет лучшие показатели использования материала по сравнению с механической обработкой с ЧПУ. По моему опыту, при PTSMAKE литье может достигать коэффициента использования материала до 90%, в то время как при обработке с ЧПУ для сложных деталей может использоваться только 30-40% исходного материала.

Время выполнения заказа и скорость производства

Сравнение темпов производства

Для крупносерийного производства литье, как правило, обеспечивает более быстрое время цикла:

| Процесс | Время установки | Время цикла на деталь |

|---|---|---|

| Литье под давлением | 2-4 недели | 30-60 секунд |

| Обработка с ЧПУ | 1-3 дня | 10-60 минут |

Свойства и характеристики материала

Механические свойства

Процесс производства существенно влияет на свойства конечной детали:

Литые алюминиевые детали часто имеют:

- Низкая прочность на разрыв

- Более последовательная внутренняя структура

- Повышенная устойчивость к термоциклированию

- Повышенный уровень пористости

Детали, обработанные на станках с ЧПУ, обычно отличаются:

- Высокая прочность и твердость

- Лучшая усталостная прочность

- Более предсказуемые свойства материалов

- Снижение внутреннего напряжения

Соображения по контролю качества

При изготовлении сложных деталей контроль качества приобретает решающее значение. Обработка с ЧПУ предлагает:

- Проверка размеров в режиме реального времени

- Постоянная повторяемость деталей

- Снижение количества дефектов

- Улучшенная документация и возможность отслеживания

Процессы литья требуют:

- Более тщательный контроль качества

- Рентгеновское или компьютерное сканирование для выявления внутренних дефектов

- Более высокая частота дискретизации

- Более сложные протоколы осмотра

Советы по оптимизации дизайна

Чтобы максимально использовать преимущества каждого процесса, примите во внимание эти рекомендации по дизайну:

Для кастинга:

- Конструкция с равномерной толщиной стенок

- Устанавливайте правильные углы наклона (обычно 1-3 градуса).

- Избегайте острых углов и резких переходов

- Планирование линий разделения и расположения ворот

Для обработки с ЧПУ:

- Минимизация глубоких карманов и сложных внутренних элементов

- Учитывайте требования к доступу к инструментам и крепежу

- Конструкция для стандартных размеров режущего инструмента

- Предусмотрите достаточные зажимные поверхности

Принятие экономически эффективных решений

Выбор между литьем и обработкой с ЧПУ часто зависит от:

Требования к объему производства

- Малый объем (1-1000 единиц): Обработка на станках с ЧПУ

- Большие объемы (1000+ единиц): Литье

Требования к допускам

- Сверхточные (±0,001" или лучше): Обработка с ЧПУ

- Стандартная точность (±0,005 дюйма или выше): Литье

Потребности в отделке поверхности

- Требуется эстетичная отделка: Обработка на станках с ЧПУ

- Допускается функциональная отделка: Литье

Бюджетные ограничения

- Ограниченные первоначальные инвестиции: Обработка на станках с ЧПУ

- Долгосрочная оптимизация затрат: Литье

В компании PTSMAKE мы помогаем клиентам ориентироваться в этих решениях, предоставляя подробный анализ и рекомендации, основанные на их конкретных требованиях. Наш опыт в обоих процессах обеспечивает оптимальные производственные решения для сложных алюминиевых деталей.

Какие варианты отделки поверхности доступны для литых алюминиевых компонентов?

Приходилось ли вам получать литые детали из алюминия, которые выглядели идеально по размерам, но не имели желаемого внешнего вида? Обидно, когда детали соответствуют всем техническим спецификациям, но не удовлетворяют эстетическим требованиям, что может привести к срыву сроков реализации всего проекта.

Обработка поверхности литых алюминиевых деталей включает в себя различные методы, в том числе механические, химические и электрохимические процессы. Каждый метод предлагает уникальные преимущества, от улучшения эстетической привлекательности до повышения функциональных свойств, таких как коррозионная стойкость и защита от износа.

Механические методы отделки

Дробеструйная и пескоструйная обработка

Дробеструйная и пескоструйная обработка - это универсальные методы обработки, использующие подачу абразивных материалов под высоким давлением. Эти методы эффективно удаляют дефекты поверхности и создают однородную текстуру. В компании PTSMAKE мы обнаружили, что дробеструйная обработка особенно хорошо подходит для крупных алюминиевых отливок, в то время как пескоструйная обработка обеспечивает лучший контроль над сложными компонентами.

Полировка и шлифовка

Полировка создает гладкую, отражающую поверхность путем постепенного истирания. Процесс обычно включает в себя несколько этапов:

| Сцена | Зернистость | Назначение |

|---|---|---|

| Суровый | 80-120 | Устранение крупных дефектов |

| Средний | 240-400 | Подготовка гладкой поверхности |

| Fine | 800-1200 | Создайте первоначальный блеск |

| Финал | 1500+ | Достижение зеркальной поверхности |

Химические процессы отделки

Химическое травление

Химическое травление использует специальные растворы для удаления тонкого слоя материала, создавая уникальные текстуры поверхности. Этот процесс особенно эффективен для получения равномерной отделки на сложных геометрических формах, где механические методы могут быть недоступны.

Анодирование

Анодирование4 является одним из самых популярных методов финишной обработки алюминиевых отливок. Этот процесс создает прочный, устойчивый к коррозии оксидный слой, который может быть окрашен в различные цвета.

Существует три основных вида анодирования:

Тип I (хромовая кислота)

- Тонкое покрытие (0,00002-0,0001 дюйма)

- Отличная коррозионная стойкость

- Широко используется в аэрокосмической промышленности

Тип II (серная кислота)

- Среднее покрытие (0,0001-0,001 дюйма)

- Хорошая износостойкость

- Стандарт для общепромышленного использования

Тип III (жесткое анодирование)

- Толстое покрытие (0,001-0,004 дюйма)

- Превосходная износостойкость

- Идеально подходит для работы в условиях высоких нагрузок

Электрохимические процессы

Электрополировка

Электрополировка обеспечивает высокоотражающее покрытие за счет удаления материала с помощью электрохимического процесса. Эта техника особенно ценна для:

- Уменьшение шероховатости поверхности

- Повышение коррозионной стойкости

- Повышение чистоты

- Создание яркой декоративной отделки

Специализированные покрытия

Порошковое покрытие

Порошковая окраска обеспечивает превосходную долговечность и широкий выбор цветовых решений. Процесс включает в себя:

| Шаг | Описание | Назначение |

|---|---|---|

| Подготовка | Очистка и предварительная обработка поверхности | Обеспечение адгезии покрытия |

| Приложение | Электростатическое распыление порошка | Равномерное покрытие |

| Вылечить | Термическая обработка | Создание окончательной отделки |

Конверсионные покрытия

Химические конверсионные покрытия создают защитные слои, которые улучшают:

- Адгезия краски

- Устойчивость к коррозии

- Электрическая изоляция

- Твердость поверхности

Выбор правильной отделки

При выборе способа обработки поверхности алюминиевых отливок учитывайте следующее:

Воздействие окружающей среды

- Использование в помещении и на улице

- Химическое воздействие

- УФ-облучение

Функциональные требования

- Необходима износостойкость

- Защита от коррозии

- Тепловые соображения

- Электропроводность

Эстетические требования

- Цветовые предпочтения

- Требования к текстурам

- Уровень глянца

- Визуальная согласованность

Соображения по поводу стоимости

- Объем производства

- Время обработки

- Материальные затраты

- Требования к оборудованию

Наша команда в PTSMAKE помогает клиентам сориентироваться в этих вариантах, учитывая их конкретные требования к применению. Мы оцениваем такие факторы, как геометрия детали, объем производства и технические характеристики, чтобы порекомендовать наиболее подходящий метод финишной обработки.

Меры контроля качества

Для обеспечения постоянного качества обработки поверхности мы внедряем:

- Регулярный мониторинг процессов

- Измерения шероховатости поверхности

- Проверка толщины покрытия

- Испытание на адгезию

- Протоколы визуального осмотра

- Документация по всем параметрам отделки

Как обеспечить точность размеров при литье алюминия для промышленного применения?

Приходилось ли вам получать алюминиевые отливки, которые просто не соответствовали вашим спецификациям? Разочарование, связанное с неточностью размеров, может быть непреодолимым, особенно если эти детали являются критическими компонентами ваших промышленных приложений. Жесткие сроки и требования к качеству висят на волоске.

Ключ к обеспечению точности размеров при литье алюминия лежит во внедрении комплексной системы контроля качества, сочетающей правильную конструкцию формы, точный температурный контроль и передовые методы измерения. Такой систематический подход помогает поддерживать стабильные размеры деталей на протяжении всего производственного процесса.

Понимание факторов контроля размеров

Особенности конструкции пресс-формы

Основа точности размеров начинается с правильного проектирования пресс-формы. В компании PTSMAKE мы уделяем особое внимание нескольким важнейшим аспектам:

- Надлежащие системы ворот и бегунков

- Адекватное размещение вентиляционных отверстий

- Стратегическое расположение линии разделения

- Оптимизированная конструкция канала охлаждения

Успех алюминиевого литья в значительной степени зависит от того, насколько хорошо скорость усадки5 учитывается на этапе проектирования. Мы тщательно рассчитываем припуски на усадку в зависимости от конкретного используемого алюминиевого сплава.

Управление температурой

Контроль температуры играет решающую роль в обеспечении точности размеров:

| Температурная фаза | Оптимальный диапазон (°C) | Влияние на размеры |

|---|---|---|

| Заливка | 660-750 | Влияет на расход и наполнение |

| Плесень | 200-300 | Регулирует скорость застывания |

| Охлаждение | 25-100 | Влияет на конечные размеры |

Меры контроля качества

Проверка перед отливкой

Перед началом производства мы проводим несколько этапов проверки:

- Проверка оборудования для изготовления деталей

- Измерения полости пресс-формы

- Проверка коробки с сердечником

- Испытание песчаной системы

Контроль в процессе производства

Во время процесса литья мы контролируем:

- Состав металла с помощью спектрографического анализа

- Температура заливки с помощью цифровых термопар

- Скорость охлаждения с помощью тепловидения

- Выравнивание пресс-формы и давление закрытия

Передовые методы измерения

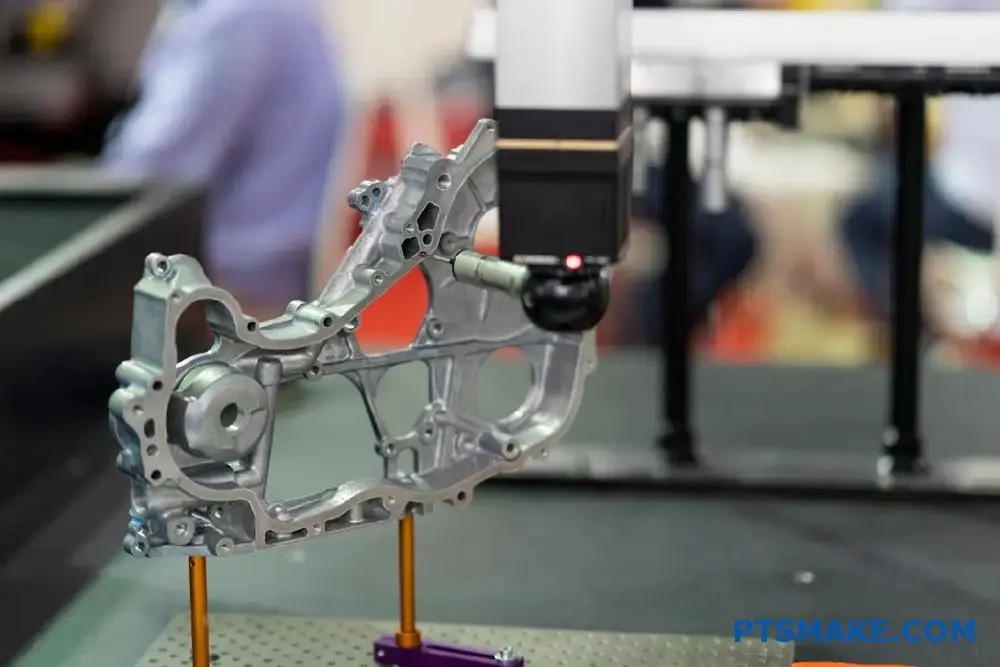

Интеграция координатно-измерительных машин (КИМ)

Мы используем самую современную технологию КИМ для:

- Выполнение автоматизированного контроля размеров

- Создание подробных отчетов об измерениях

- Отслеживайте тенденции изменения размеров

- Выявление потенциального смещения процесса

Приложения для 3D-сканирования

Современные технологии 3D-сканирования позволяют нам:

- Создание полных карт геометрии деталей

- Сравните реальные детали с моделями CAD

- Документируйте состояние поверхности

- Архивирование цифровых данных о деталях

Оптимизация процессов

Статистическое управление процессами

Мы применяем методы SPC для:

- Контроль основных размерных характеристик

- Установить контрольные пределы

- Выявление вариаций процесса

- Проактивно принимайте корректирующие меры

Протоколы непрерывного совершенствования

Наша система совершенствования включает в себя:

- Регулярные аудиты процессов

- Сессии обратной связи с командой

- Интеграция данных от клиентов

- Обновление технологий

Материальные соображения

Выбор сплава Воздействие

Различные алюминиевые сплавы обладают разными характеристиками:

| Серия сплавов | Типичная усадка (%) | Устойчивость размеров |

|---|---|---|

| 356 | 1.3 | Превосходно |

| 319 | 1.4 | Очень хорошо |

| A380 | 1.2 | Хорошо |

Эффекты термической обработки

Термообработка после литья может повлиять на размеры:

- Термическая обработка раствором

- Процедуры закаливания

- Процессы старения

- Методы снятия стресса

Документация и прослеживаемость

Ведение учета

Мы ведем подробный учет:

- Сертификация материалов

- Параметры процесса

- Результаты проверки

- Отчеты о несоответствиях

Системы прослеживаемости

Наш протокол отслеживания включает в себя:

- Уникальная идентификация деталей

- Отслеживание партий

- Документация по процессу

- Сертификаты качества

Внедряя эти комплексные меры контроля и используя передовые технологии, мы в PTSMAKE неизменно добиваемся жестких допусков на размеры при литье алюминия. Такой систематический подход гарантирует, что наши промышленные клиенты получают детали, точно соответствующие их спецификациям, что снижает количество проблем при сборке и повышает общее качество продукции.

Какие меры контроля качества важны для производства литого алюминия?

Приходилось ли вам получать алюминиевые отливки, которые не соответствовали спецификациям, что приводило к дорогостоящим задержкам в реализации проекта и переделкам? Задачи по поддержанию стабильного качества при литье алюминия могут быть непосильными, особенно если речь идет о сложных геометрических формах и жестких допусках.

Контроль качества при производстве литого алюминия требует комплексного подхода, включающего испытания материалов, мониторинг процесса и окончательный контроль. Ключевые меры включают анализ химического состава, контроль температуры, проверку формы и размеров для обеспечения стабильного качества продукции.

Испытание и проверка материалов

Анализ сырья

Качество сырья напрямую влияет на качество конечного литья. В компании PTSMAKE мы применяем строгие протоколы тестирования поступающих материалов:

| Тип испытания | Назначение | Частота |

|---|---|---|

| Химический анализ | Проверьте состав алюминия | Каждая партия |

| Испытание на плотность | Обеспечьте согласованность материалов | Ежедневно |

| Проверка на загрязнение | Обнаружение примесей | За отгрузку |

Контроль за хранением материалов

Правильное хранение предотвращает загрязнение и сохраняет целостность материала. На нашем предприятии поддерживается строгий экологический контроль при хранении алюминиевых сплавов и реализуется гигроскопичность6 условия хранения для предотвращения впитывания влаги.

Меры контроля процесса

Мониторинг температуры

Контроль температуры имеет решающее значение для успешного литья алюминия. Мы используем:

- Цифровые термопары для мониторинга в режиме реального времени

- Автоматизированные системы регистрации температуры

- Регулярная калибровка приборов для измерения температуры

- Документирование температурных профилей для каждого производственного цикла

Проверка качества пресс-форм

Целостность пресс-формы существенно влияет на качество литья:

- Регулярный осмотр поверхностей плесени

- Проверка размеров перед каждым серийным выпуском

- Документация по истории обслуживания плесени

- Измерение и контроль толщины покрытия

Мониторинг производства

Инспекция в процессе производства

Постоянный мониторинг в процессе производства помогает выявить проблемы на ранней стадии:

- Визуальный контроль потока расплавленного металла

- Контроль параметров литья в режиме реального времени

- Регулярный отбор проб для проверки качества

- Документирование отклонений в процессе

Экологический контроль

Необходимо отслеживать факторы окружающей среды, влияющие на качество литья:

- Уровень влажности в производственных помещениях

- Контроль температуры окружающей среды

- Мониторинг качества воздуха

- Измерение частиц пыли

Окончательный контроль продукции

Проверка размеров

Точное измерение обеспечивает соответствие спецификациям:

- Проверка КИМ (координатно-измерительной машины)

- 3D-сканирование сложных геометрических форм

- Калибровка и обслуживание манометров

- Внедрение статистического управления процессами

Оценка качества поверхности

Качество отделки поверхности влияет как на внешний вид, так и на функциональность:

- Визуальный осмотр при контролируемом освещении

- Измерение шероховатости поверхности

- Испытание на пористость

- Документирование дефектов поверхности

Документация и прослеживаемость

Записи о качестве

Ведение полной документации обеспечивает прослеживаемость:

- Сертификаты на материалы

- Параметры процесса

- Результаты проверки

- Отчеты о несоответствиях

- Документация по корректирующим действиям

Статистический анализ

Анализ данных помогает выявить тенденции и возможности для улучшения:

- Исследования возможностей процессов

- Отслеживание количества дефектов

- Анализ первопричин

- Инициативы по непрерывному совершенствованию

Передовые методы тестирования

Неразрушающий контроль

Различные методы обеспечивают внутреннее качество:

- Рентгеновский контроль для выявления внутренних дефектов

- Ультразвуковой контроль целостности материала

- Проверка магнитных частиц, где это применимо

- Испытание с помощью пенетранта с красителем для выявления поверхностных дефектов

Механические испытания

Проверка физических свойств гарантирует эффективность:

- Испытание на прочность при растяжении

- Испытание на твердость

- Проверка на ударопрочность

- Усталостные испытания, когда это необходимо

Интеграция системы качества

Успех мер по контролю качества зависит от системной интеграции:

- Программы обучения сотрудников

- Стандартные операционные процедуры

- Сертификация системы менеджмента качества

- Регулярные аудиты и обзоры

- Управление качеством поставщиков

- Интеграция отзывов клиентов

Благодаря комплексной системе контроля качества в PTSMAKE мы поддерживаем стабильное качество производства алюминиевого литья. Наш подход сочетает традиционные методы контроля с передовыми технологиями испытаний, гарантируя, что каждая отливка соответствует или превосходит спецификации заказчика.

Я обнаружил, что систематическое применение этих мер помогло нам добиться удивительно низкого уровня брака в нашем производстве алюминиевого литья. Сосредоточившись на предотвращении, а не на обнаружении, мы создали надежную систему контроля качества, которая постоянно обеспечивает надежные результаты".

Как оптимизировать экономическую эффективность в проектах крупносерийного литья алюминия?

Приходилось ли вам сталкиваться со стремительно растущими затратами на проекты по литью алюминия, которые, кажется, выходят из-под контроля? Многие производители пытаются найти баланс между качеством и экономичностью, особенно когда речь идет о крупносерийном производстве, которое не оставляет места для ошибок или отходов.

Чтобы оптимизировать экономическую эффективность проектов по крупносерийному литью алюминия, сосредоточьтесь на стратегическом выборе материалов, внедрите принципы бережливого производства, используйте передовой мониторинг процессов и инвестируйте в профилактическое обслуживание. Эти подходы позволяют значительно сократить количество отходов при сохранении стандартов качества.

Понимание факторов, определяющих затраты при литье алюминия

Прежде чем приступить к разработке стратегий оптимизации, необходимо определить основные факторы, влияющие на затраты при производстве алюминиевого литья. К основным факторам, влияющим на себестоимость, относятся:

Материальные затраты

- Алюминиевое сырье и легирующие элементы

- Расходы на плавление и выдержку

- металлургическая обработка7 расходы

- Переработка и обработка лома

Факторы эффективности производства

| Фактор | Влияние на стоимость | Потенциал оптимизации |

|---|---|---|

| Время цикла | Прямая зависимость от объема производства | Высокий |

| Потребление энергии | 20-30% операционных расходов | Средний |

| Трудовые требования | 15-25% от общих затрат | Средний |

| Использование оборудования | Влияет на распределение накладных расходов | Высокий |

Внедрение интеллектуального управления материалами

В компании PTSMAKE мы разработали несколько эффективных стратегий оптимизации затрат на материалы:

Стратегический сорсинг

- Установление долгосрочных отношений с поставщиками

- Реализуйте программы оптовых закупок

- Отслеживайте рыночные тенденции для определения оптимального времени

- Сохраняйте качество, договариваясь о более выгодных ценах

Эффективная обработка материалов

| Практика | Выгода | Сложность реализации |

|---|---|---|

| Автоматизированные системы кормления | Сокращение отходов | Средний |

| Отслеживание запасов в режиме реального времени | Улучшенный контроль запасов | Низкий |

| Организованные системы хранения | Снижение риска повреждения | Низкий |

| Правильная ротация материалов | Уменьшение устаревания | Низкий |

Методы оптимизации процессов

Передовые системы мониторинга

- Установите оборудование для мониторинга в режиме реального времени

- Отслеживайте ключевые показатели эффективности

- Внедрение предиктивного обслуживания

- Документирование параметров процесса

Интеграция контроля качества

| Метод контроля | Влияние качества | Сокращение расходов |

|---|---|---|

| Поточное тестирование | Немедленная обратная связь | Высокий |

| Статистическое управление процессами | Уменьшение вариаций | Средний |

| Автоматизированная проверка | Более быстрое обнаружение | Высокий |

| Цифровая документация | Улучшенная прослеживаемость | Средний |

Повышение энергоэффективности

Плавильные операции

- Оптимизация схем загрузки печи

- Внедрение систем рекуперации тепла

- Планируйте производство на непиковые часы

- Поддерживайте надлежащую изоляцию

Управление температурой

| Область | Потенциал энергосбережения | Требуются инвестиции |

|---|---|---|

| Эффективность печи | 15-25% | Высокий |

| Рекуперация тепла | 10-20% | Средний |

| Обновление изоляции | 5-15% | Низкий |

| Оптимизация процесса | 10-20% | Средний |

Стратегии оптимизации трудовых ресурсов

Обучение и развитие

- Регулярные программы повышения квалификации

- Кросс-тренинг для развития гибкости

- Документирование передового опыта

- Системы мониторинга производительности

Усовершенствование рабочего процесса

| Инициатива | Влияние на производительность | Время реализации |

|---|---|---|

| Стандартные операционные процедуры | Высокий | Средний |

| Системы визуального управления | Средний | Низкий |

| Решение проблем в команде | Высокий | Средний |

| Культура непрерывного совершенствования | Высокий | Долгосрочный |

Обслуживание и модернизация оборудования

Профилактическое обслуживание

- Плановые проверки

- Регулярная калибровка

- Планирование замены компонентов

- Отслеживание производительности

Интеграция технологий

| Технология | График окупаемости инвестиций | Повышение эффективности |

|---|---|---|

| Системы автоматизации | 2-3 года | 20-30% |

| Цифровые элементы управления | 1-2 года | 15-25% |

| Устройства мониторинга | 1 год | 10-20% |

| Аналитика данных | 6 месяцев | 5-15% |

Оптимизация цепочки поставок

Управление запасами

- Системы своевременной доставки

- Оптимизация запасов прочности

- Показатели эффективности работы поставщиков

- Цифровые решения для отслеживания

Улучшение логистики

| Стратегия | Сокращение расходов | Усилия по реализации |

|---|---|---|

| Оптимизация маршрута | 10-15% | Средний |

| Улучшение упаковки | 5-10% | Низкий |

| Консолидация нагрузки | 8-12% | Средний |

| Выбор перевозчика | 5-8% | Низкий |

Каковы ключевые соображения при использовании алюминиевого литья в автомобильной промышленности?

Вы когда-нибудь задумывались, почему одни автомобильные детали выходят из строя преждевременно, а другие служат годами? В автомобильной промышленности выбор неправильного процесса литья алюминия или недоучет критических параметров может привести к катастрофическим отказам деталей, что ставит под угрозу безопасность и производительность автомобиля.

Алюминиевое литье в автомобильной промышленности требует тщательного учета нескольких ключевых факторов, включая выбор сплава, оптимизацию конструкции, контроль процесса и проверку качества. Правильный подход обеспечивает соответствие деталей строгим автомобильным стандартам при сохранении экономичности и эффективности производства.

Выбор материала и его свойства

Состав сплава

Выбор правильного алюминиевого сплава имеет решающее значение для автомобильного литья. В компании PTSMAKE мы в основном работаем со сплавами A356 и A380 благодаря их превосходным характеристикам. расстояние между дендритами8 и механические свойства. Эти сплавы обеспечивают:

- Превосходное соотношение прочности и веса

- Отличная коррозионная стойкость

- Хорошая теплопроводность

- Улучшенная литейная способность

Соображения по термообработке

Термическая обработка существенно влияет на конечные свойства литых алюминиевых деталей:

| Тип термообработки | Преимущества | Общие приложения |

|---|---|---|

| T6 | Максимальная прочность и твердость | Блоки цилиндров, головки блока цилиндров |

| T4 | Хорошая пластичность, умеренная прочность | Кузовные панели, структурные элементы |

| T7 | Лучшая стабильность размеров | Корпуса трансмиссии |

Оптимизация дизайна

Контроль толщины стен

Правильный расчет толщины стенки имеет большое значение для:

- Предотвращение образования пористости

- Обеспечение равномерного затвердевания

- Сокращение отходов материалов

- Оптимизация снижения веса

Я рекомендую поддерживать толщину стенок в пределах 3-8 мм для большинства автомобильных компонентов, с вариациями в зависимости от конкретных требований к применению.

Черновые углы и линии раздела

Важнейшие элементы дизайна включают:

- Минимальный угол осадки 2° для внешних поверхностей

- 3° или более для внутренних поверхностей

- Стратегическое расположение линий пробора для минимизации вспышек

- Учет требований к катапультированию

Параметры управления процессом

Управление температурой матрицы

Поддержание оптимальной температуры в литейной форме имеет решающее значение для получения качественных отливок:

| Диапазон температур (°C) | Эффекты | Приложения |

|---|---|---|

| 200-250 | Улучшенная обработка поверхности | Декоративные детали |

| 250-300 | Снижение пористости | Структурные компоненты |

| 300-350 | Улучшенные механические свойства | Компоненты, подвергающиеся высоким нагрузкам |

Контроль давления

Правильный контроль давления во время литья влияет на результат:

- Узоры заполнения

- Скорость застывания

- Качество поверхности

- Образование внутренних дефектов

Методы обеспечения качества

Неразрушающий контроль

Применение различных методов тестирования обеспечивает качество деталей:

- Рентгеновский контроль для выявления внутренних дефектов

- Тестирование методом пенетранта с красителем для выявления поверхностных трещин

- Ультразвуковой контроль целостности материала

- Проверка размеров с помощью КИМ

Мониторинг процессов

Постоянный мониторинг ключевых параметров:

- Температура металла

- Температура матрицы

- Давление впрыска

- Время цикла

- Скорость охлаждения

Стратегии оптимизации затрат

Особенности оснастки

Эффективная конструкция оснастки влияет на общие затраты:

- Многогнездные штампы для крупносерийного производства

- Модульные конструкции инструментов обеспечивают гибкость

- Правильная вентиляция и каналы охлаждения

- Выбор материала для долговечности инструмента

Эффективность производства

Оптимизация параметров производства:

- Минимизация времени цикла

- Снижение количества брака

- Внедрение автоматизированной обработки

- Соблюдение графиков профилактического обслуживания

Экологические соображения

Практика устойчивого развития

Современное автомобильное литье должно учитывать экологические проблемы:

- Использование переработанного алюминия

- Внедрение систем охлаждения с замкнутым циклом

- Сокращение потребления энергии

- Минимизация образования отходов

Контроль выбросов

Управление воздействием на окружающую среду с помощью:

- Правильные системы вентиляции

- Оборудование для сбора пыли

- Рекуперация отработанного тепла

- Системы очистки воды

Тенденции будущего

Передовые производственные технологии

Новые технологии, формирующие будущее:

- Компьютерное моделирование для оптимизации процессов

- Системы мониторинга в реальном времени

- Искусственный интеллект для контроля качества

- Автоматизированная настройка процесса

Инновации в области материалов

Разработки в области алюминиевого литья:

- Новые составы сплавов

- Усиление наночастицами

- Гибридные материалы

- Биоинспирированные дизайны

Как термообработка влияет на характеристики литых алюминиевых деталей?

Приходилось ли вам получать детали из литого алюминия, которые не соответствовали вашим требованиям по прочности? А может быть, вам приходилось сталкиваться с компонентами, которые преждевременно выходили из строя, несмотря на соответствие размерным характеристикам? Такие проблемы могут привести к значительным задержкам в реализации проекта и непредвиденным расходам.

Термообработка - важнейший процесс, улучшающий механические свойства литых алюминиевых деталей за счет изменения их микроструктуры. Благодаря контролируемым циклам нагрева и охлаждения она позволяет значительно повысить прочность, твердость и долговечность, одновременно снижая внутренние напряжения в деталях.

Понимание основ термообработки

Термическая обработка литого алюминия включает в себя несколько ключевых процессов, которые изменяют свойства материала. Процесс начинается с тщательного контроля температуры и времени для достижения оптимальных результатов. Во время этого процесса закалка осадками9 происходит на микроскопическом уровне, кардинально меняя характеристики металла.

Виды термической обработки литого алюминия

Существует несколько распространенных методов термообработки, используемых для литых алюминиевых деталей:

Термическая обработка раствором

- Нагревает сплав до температуры, близкой к температуре плавления

- Растворяет растворимые элементы в растворе

- Создает однородную структуру

Закаливание

- Быстрый процесс охлаждения

- Предотвращает нежелательное выпадение осадков

- Поддерживает пересыщенный раствор

Старение

- Естественное старение при комнатной температуре

- Искусственное старение при повышенных температурах

- Контролирует осадки для получения желаемых свойств

Влияние на механические свойства

Влияние термообработки на литые алюминиевые детали существенно и поддается измерению:

| Недвижимость | До лечения | После лечения | Улучшение |

|---|---|---|---|

| Прочность на разрыв | 180-220 МПа | 250-320 МПа | До 45% |

| Предел текучести | 90-120 МПа | 165-220 МПа | До 83% |

| Удлинение | 2-3% | 5-8% | До 167% |

| Твердость | 70-80 HB | 95-115 HB | До 44% |

Оптимизация параметров обработки

В компании PTSMAKE разработаны точные методы контроля параметров термообработки:

Контроль температуры

- Точные системы мониторинга

- Равномерное распределение тепла

- Предотвращение перегрева

Управление временем

- Оптимизированная продолжительность нагрева

- Контролируемая скорость охлаждения

- Точные сроки старения

Экологические факторы

- Контроль влажности

- Атмосферные условия

- Предотвращение загрязнения

Контроль качества и тестирование

Для обеспечения стабильных результатов требуется тщательное тестирование и контроль:

Общие методы тестирования

Механические испытания

- Испытание на растяжение

- Испытание на твердость

- Испытание на удар

Структурный анализ

- Микроскопическое исследование

- Рентгеновский анализ

- Измерения плотности

Отраслевые применения и соображения

Различные отрасли промышленности требуют особых подходов к термообработке:

Автомобильные приложения

- Компоненты двигателя

- Детали подвески

- Корпуса трансмиссии

Аэрокосмические требования

- Структурные компоненты

- Поверхности управления

- Детали шасси

Поиск и устранение неисправностей

Общие проблемы и их решения:

Искажение

- Правильное крепление во время обработки

- Контролируемая скорость охлаждения

- Процедуры снятия стресса

Несоответствующие свойства

- Регулярная калибровка оборудования

- Стандартизированные процедуры

- Подробная документация

Анализ затрат и выгод

Понимание экономического воздействия термической обработки:

| Фактор | Без лечения | С лечением |

|---|---|---|

| Первоначальная стоимость | Нижний | Выше |

| Стоимость жизненного цикла | Выше | Нижний |

| Производительность | Стандарт | Расширенный |

| Гарантийные претензии | Чаще | Снижение |

Лучшие практики для достижения оптимальных результатов

Для достижения наилучших результатов при термообработке литых алюминиевых деталей:

Конструктивные соображения

- Равномерная толщина стенок

- Правильные углы вытяжки

- Снижение концентрации напряжения

Управление технологическими процессами

- Контроль температуры

- Управление временем

- Проверка качества

Документация

- Параметры процесса

- Результаты испытаний

- Записи о прослеживаемости

Воздействие на окружающую среду и устойчивое развитие

Современные процессы термообработки направлены на:

Энергоэффективность

- Оптимизированные циклы нагрева

- Системы рекуперации тепла

- Выбор современного оборудования

Сокращение отходов

- Оптимизация процесса

- Переработка материалов

- Контроль выбросов

Какие сертификаты должны иметь поставщики алюминиевого литья аэрокосмического класса?

Сталкивались ли вы когда-нибудь с проблемой выбора правильного поставщика для проектов аэрокосмического алюминиевого литья? Ставки невероятно высоки - одна небольшая оплошность в сертификационных требованиях может привести к катастрофическим отказам компонентов самолета, что чревато гибелью людей и миллионными убытками.

Для поставщиков алюминиевого литья аэрокосмического класса важны такие сертификаты, как AS9100D, NADCAP для специальных процессов, ISO 9001:2015 и специальные одобрения OEM-производителей. Эти сертификаты обеспечивают системы управления качеством, контроль процессов и соответствие строгим стандартам аэрокосмической промышленности.

Понимание сертификации AS9100D

AS9100D - это золотой стандарт систем управления качеством в аэрокосмической отрасли. В PTSMAKE мы внедрили эту сертификацию, чтобы гарантировать, что наши металлургические процессы10 соответствуют самым высоким отраслевым стандартам. Эта сертификация включает в себя:

Основные требования AS9100D

- Протоколы управления рисками

- Управление конфигурацией

- Соображения безопасности продукции

- Предотвращение контрафактных деталей

- Контроль цепочки поставок

Преимущества для производителей аэрокосмической техники

- Повышенная стабильность качества

- Улучшенные системы документации

- Улучшенная прослеживаемость

- Снижение операционных рисков

- Повышение доверия клиентов

Требования к аккредитации NADCAP

Сертификация NADCAP (National Aerospace and Defense Contractors Accreditation Program) имеет решающее значение для специальных процессов в аэрокосмическом производстве. К ним относятся:

| Категория процесса | Особые требования | Метод валидации |

|---|---|---|

| Термообработка | Равномерность температуры | Пирометрические испытания |

| Химическая обработка | Управление процессом | Химический анализ |

| Неразрушающий контроль | Калибровка оборудования | Проверка работоспособности |

| Испытание материалов | Механические свойства | Сертификация лаборатории |

Основа ISO 9001:2015

Хотя AS9100D основывается на стандарте ISO 9001:2015, наличие этого базового сертификата демонстрирует:

Принципы управления качеством

- Клиентоориентированность

- Приверженность лидерству

- Процессный подход

- Принятие решений на основе фактических данных

Требования к документации

- Руководство по качеству

- Технологические процедуры

- Рабочие инструкции

- Записи о качестве

Одобрения производителей оборудования

Различные производители аэрокосмической продукции предъявляют уникальные требования:

Требования Boeing

- D1-4426 Утверждение

- Сертификация специальных процессов

- Технические характеристики погрузочно-разгрузочных работ

- Требования к системе качества

Стандарты Airbus

- Спецификации AIMS

- Квалификация процесса

- Сертификация материалов

- Требования к тестированию

Сертификаты в области охраны окружающей среды и безопасности

ISO 14001:2015

Сертификация экологического менеджмента гарантирует:

- Сокращение отходов

- Оптимизация ресурсов

- Соблюдение экологических норм

- Устойчивые практики

OHSAS 18001/ISO 45001

Сертификация по управлению безопасностью охватывает:

- Протоколы безопасности работников

- Оценка рисков

- Готовность к чрезвычайным ситуациям

- Мониторинг здоровья

Сертификация по конкретным материалам

Для алюминиевого литья особые сертификаты включают:

Проверка химического состава

- Спектрографический анализ

- Испытание партии тепла

- Прослеживаемость материалов

- Документация по составу

Испытание механических свойств

- Прочность на разрыв

- Предел текучести

- Удлинение

- Испытание на твердость

Сертификаты контроля качества

Поставщики должны поддерживать:

| Тип сертификации | Область внимания | Период продления |

|---|---|---|

| Тестирование PMI | Проверка материалов | Ежегодно |

| Неразрушающий контроль III уровня | Инспекционная квалификация | 3 года |

| CQI-9 | Оценка термической обработки | Ежегодно |

| CQI-11 | Оценка системы нанесения покрытия | Ежегодно |

Сертификаты по цифровой безопасности

Современное аэрокосмическое производство требует:

Стандарты кибербезопасности

- Соответствие стандарту ISO 27001

- Принятие системы NIST

- Протоколы защиты данных

- Системы контроля доступа

Цифровое управление технологическими процессами

- Интеграция в Индустрию 4.0

- Возможности цифрового двойника

- Мониторинг в режиме реального времени

- Сертификация по анализу данных

Требования к постоянному совершенствованию

Поддержание сертификации включает в себя:

- Регулярные аудиты

- Мониторинг процессов

- Показатели эффективности

- Корректирующие действия

- Профилактические меры

Нажмите, чтобы узнать о схемах затвердевания металла и о том, как они влияют на качество деталей. ↩

Нажмите, чтобы узнать больше об образовании кристаллов во время затвердевания металла и его влиянии на качество литья. ↩

Нажмите здесь, чтобы узнать больше о том, как геометрическая свобода влияет на дизайн деталей и стоимость производства. ↩

Нажмите, чтобы узнать больше о процессах анодирования и о том, как они могут улучшить ваши алюминиевые компоненты. ↩

Нажмите, чтобы узнать больше о расчете коэффициентов усадки для обеспечения оптимальной точности размеров при литье алюминия. ↩

Нажмите, чтобы узнать больше о контроле влажности при хранении алюминиевого литья. ↩

Нажмите, чтобы узнать о передовых методах обработки металла, которые позволяют значительно снизить производственные затраты. ↩

Нажмите, чтобы узнать больше о критической роли расстояния между дендритами в прочности и долговечности литья. ↩

Нажмите здесь, чтобы узнать больше о науке, лежащей в основе упрочнения осадков, и его преимуществах. ↩

Нажмите, чтобы узнать о передовых металлургических методах литья алюминия аэрокосмического класса. ↩