Вы когда-нибудь пробовали соединить металл со стеклом или керамикой? Традиционные металлы при нагревании расширяются с разной скоростью, что приводит к трещинам и разрушениям. Это приводит к тому, что инженеры разочаровываются в сломанных компонентах, неработающих уплотнениях, а также тратят время и деньги на проекты, требующие точного подбора материалов.

Обработка ковара - это процесс резки, придания формы и формовки ковара - специализированного железо-никель-кобальтового сплава, разработанного для обеспечения соответствия скорости теплового расширения стекла и керамики - с помощью фрезерования, точения и других прецизионных технологий с ЧПУ для создания электронных компонентов и уплотнений из стекла в металл.

В компании PTSMAKE я работал с Kovar для различных электронных приложений. Этот уникальный сплав решает важнейшие проблемы в отраслях, где металл должен надежно соединяться со стеклом или керамикой. Если вы рассматриваете сплав Kovar для своего проекта, понимание его обрабатывающих свойств и областей применения поможет вам определить, подходит ли он для ваших конкретных нужд.

Какому материалу эквивалентен ковар?

Вы когда-нибудь застревали в попытках найти альтернативу материалу Kovar для критически важного инженерного проекта? Разочарование от того, что вам нужен материал с особыми свойствами теплового расширения, но вы не знаете, что еще может подойти, может привести к задержке проектов и увеличению затрат. Когда сроки поджимают, такая неопределенность становится еще более напряженной.

Ковар эквивалентен сплаву ASTM F15, NILO K, а также схож со сплавом 42 и инваром 36. Эти никель-железо-кобальтовые сплавы отличаются низкими свойствами теплового расширения и совместимостью со стеклом, хотя и имеют небольшие различия в составе, которые влияют на их специфические эксплуатационные характеристики.

Понимание ковара и его состава

Ковар - это сплав с контролируемым расширением, состоящий в основном из железа (около 54%), никеля (29%) и кобальта (17%), а также незначительного количества марганца, кремния и углерода. Такой особый состав придает ковару его самое ценное свойство - низкий коэффициент теплового расширения (КТР), близкий к показателям некоторых стекол и керамики.

По моему опыту работы с прецизионными компонентами в PTSMAKE, Kovar выделяется своей способностью формировать надежные герметичные уплотнения со стеклянными и керамическими материалами. Это делает его неоценимым в тех случаях, когда сохранение идеальной герметичности при перепадах температур является критически важным.

Сравнение химического состава

При поиске аналогов Kovar очень важно понимать сходства и различия в составе:

| Материал | Ni (%) | Co (%) | Fe (%) | Другие элементы | Стандартное обозначение |

|---|---|---|---|---|---|

| Ковар | 29 | 17 | 53-54 | Mn, Si, C | ASTM F15 |

| НИЛО К | 29 | 17 | 53-54 | Похожие на Ковар | Британский стандарт |

| Сплав 42 | 42 | 0.5 | 57.5 | Mn, Si, C | UNS K94100 |

| Инвар 36 | 36 | 0 | 64 | Mn, Si, C | UNS K93600 |

Первичные эквиваленты Ковара

Сплав ASTM F15

ASTM F15 - это, по сути, стандартизированное обозначение для Kovar. Когда клиенты просят "эквивалент" Ковара, часто они имеют в виду материал, соответствующий спецификации ASTM F15. В наших операциях по обработке с ЧПУ мы рассматриваем ASTM F15 и Kovar как взаимозаменяемые для большинства применений.

НИЛО К

NILO K - британский аналог Kovar с практически идентичным составом и свойствами. Основное различие заключается в названии, а не в эксплуатационных характеристиках. При поиске материалов для международных проектов понимание этих различий в названиях позволяет избежать ненужной путаницы.

Похожие альтернативы Kovar

Сплав 42 (никелевое железо 42%)

Сплав 42 представляет собой одну из ближайших альтернатив ковалю, но содержит более высокий процент никеля (42%) и не имеет такого содержания кобальта, как ковар. Это различие в составе приводит к:

- Немного разные характеристики теплового расширения

- Хорошие свойства герметизации стекла, хотя и не идентичные ковару.

- Часто более низкая стоимость из-за отсутствия кобальта

Когда коэффициент теплового расширения1 Если подгонка не является абсолютно критичной, сплав 42 может стать экономически выгодной заменой во многих областях применения.

Инвар 36

Инвар 36 содержит 36% никеля, остальное - железо. Несмотря на чрезвычайно низкий коэффициент теплового расширения (даже ниже, чем у ковара в определенных температурных диапазонах), в нем отсутствует кобальт, что влияет на его свойства герметизации стекла.

При прецизионной обработке, где не требуется уплотнение стекла с металлом, но важна стабильность размеров в разных температурных диапазонах, Invar 36 иногда превосходит Kovar.

Критерии отбора на основе заявок

Выбор лучшего эквивалента Kovar полностью зависит от ваших конкретных требований к применению:

- Для герметичных уплотнений "стекло-металл: Настоящий ковар или ASTM F15 часто незаменим.

- Для обеспечения стабильности размеров: Инвар 36 может быть предпочтительнее

- Для экономичных приложений: Сплав 42 предлагает разумный компромисс

- Для соответствия международным стандартам: Понимание региональных эквивалентов, таких как NILO K, необходимо.

В компании PTSMAKE мы обрабатывали детали из всех этих материалов, и я обнаружил, что иногда специфические требования к термоциклированию диктуют, какой материал будет работать оптимально.

Особенности обработки ковара и его аналогов

При обработке с ЧПУ изделий из ковара или его аналогов на качество конечного компонента влияют несколько факторов:

- Эти сплавы быстро затвердевают, что требует острых инструментов и соответствующей скорости резки.

- Их липкость может создавать проблемы при тонкой обработке деталей

- Для достижения оптимальных свойств может потребоваться термическая обработка

- Требования к чистоте поверхности часто определяют стратегию обработки

Для прецизионных деталей мы в PTSMAKE используем специализированную оснастку и оптимизированные параметры резки, разработанные специально для этих сложных материалов.

Сравнение ключевых свойств

Понимание незначительных различий в свойствах помогает выбрать наиболее подходящий материал:

| Недвижимость | Ковар | Сплав 42 | Инвар 36 |

|---|---|---|---|

| CTE (0-300°C) | 5.5 × 10^-6/°C | 5.3 × 10^-6/°C | 1.3 × 10^-6/°C |

| Герметизация стекла | Превосходно | Хорошо | Ограниченный |

| Магнитные свойства | Ферромагнетик | Ферромагнетик | Ферромагнетик |

| Относительная стоимость | Выше | Средний | Средний |

| Обрабатываемость | Умеренный | Умеренный | Умеренный |

В чем разница между коваром и инваром?

Случалось ли вам заглядывать в спецификацию материалов для критически важного инженерного проекта и сомневаться, что выбрать - ковар или инвар? Тонкие различия между этими двумя сплавами могут сделать или разрушить вашу конструкцию, но понимание того, когда следует использовать каждый из них, остается проблемой для многих инженеров.

Ковар и инвар - оба никель-железные сплавы, предназначенные для контролируемого теплового расширения, но служат они для разных целей. Ковар превосходно подходит для уплотнений между стеклом и металлом благодаря тому, что его тепловое расширение совпадает со стеклом, в то время как инвар обеспечивает превосходную стабильность размеров при практически нулевом расширении, что делает его идеальным для прецизионных приборов.

Основные различия в составе ковара и инвара

При сравнении ковара и инвара понимание их химического состава позволяет понять их эксплуатационные характеристики. Оба сплава являются сплавами никеля и железа, но их точный состав обусловливает различные свойства, которые делают каждый из них подходящим для конкретных применений.

Ковар (также известный как NILO K) обычно состоит из 29% никеля, 17% кобальта и 54% железа, а также микроэлементов. Такое специфическое соотношение придает ковару его фирменное свойство - коэффициент теплового расширения, близкий к некоторым видам стекла и керамики. По моему опыту работы с производителями электронных компонентов, такой состав делает ковар особенно ценным для приложений, требующих герметичных уплотнений.

Инвар, с другой стороны, содержит примерно 36% никеля и 64% железа. Значительно более высокое содержание никеля обеспечивает инвару замечательную стабильность размеров. Такой состав создает сплав с аномалия теплового расширения2 что приводит к практически нулевому расширению при изменении температуры в определенном диапазоне.

Сравнение свойств теплового расширения

Основное различие между этими двумя сплавами заключается в их поведении при тепловом расширении:

| Недвижимость | Ковар | Инвар |

|---|---|---|

| Коэффициент теплового расширения | 5,5 × 10^-6/ °C (20-400 °C) | 1,3 × 10^-6/ °C (20-100 °C) |

| Диапазон температур для контролируемого расширения | 20-400°C | 20-100°C |

| Основное преимущество приложения | Матовое расширение со стеклом | Сверхстабильные размеры |

Коэффициент теплового расширения Kovar специально разработан таким образом, чтобы соответствовать боросиликатным стеклам и некоторым керамическим материалам. Это делает его идеальным для создания надежных уплотнений между стеклом и металлом в электронных упаковках, вакуумных и силовых трубках.

Благодаря удивительно низкому коэффициенту расширения (примерно 1/10 от коэффициента расширения стали) инвар сохраняет практически постоянные размеры даже при значительных колебаниях температуры. Для прецизионных измерительных приборов, оптических систем и научных инструментов это свойство неоценимо.

Механические и физические свойства

Помимо теплового расширения, эти сплавы различаются еще по нескольким важным параметрам:

Возможность обработки и изготовление

За годы работы в компании PTSMAKE над проектами по обработке на станках с ЧПУ я убедился, что ковар и инвар представляют собой разные проблемы в процессе производства. Ковар имеет тенденцию к быстрому затвердеванию в процессе обработки, что требует частой смены инструмента и контролируемой скорости резания. При обработке ковара мы обычно используем острые твердосплавные инструменты и поддерживаем умеренную скорость резания, чтобы предотвратить чрезмерный износ инструмента.

Инвар еще более сложен для правильной обработки. Его склонность к упрочнению значительна, и он заметно тверже ковара. На наших предприятиях мы разработали специальные параметры обработки с ЧПУ для компонентов из инвара, чтобы обеспечить точность размеров при сохранении приемлемого срока службы инструмента.

Электрические и магнитные свойства

| Недвижимость | Ковар | Инвар |

|---|---|---|

| Электрическое сопротивление | 49 мкм-см | 82 мкм-см |

| Магнитная проницаемость | Ферромагнетик | Ферромагнетик |

| Температура Кюри | ~435°C | ~230°C |

Более низкое удельное электрическое сопротивление ковара делает его немного более проводящим, чем инвар, хотя оба материала являются относительно плохими проводниками по сравнению с медью или алюминием. Оба материала ферромагнитны, но ковар сохраняет свои магнитные свойства при более высоких температурах благодаря более высокой точке Кюри.

Преимущества для конкретного применения

Уникальные свойства каждого сплава делают их пригодными для различных областей применения:

Основные приложения Ковара

- Электронная упаковка, требующая уплотнения стекла к металлу

- Корпуса и головки для микроэлектроники

- Компоненты силовых ламп

- Пакеты для интегральных схем

- Полупроводниковые свинцовые рамки

Способность Kovar создавать надежные уплотнения с помощью стекла делает его неоценимым в электронике, где требуется герметичная упаковка. Мы изготовили множество компонентов Kovar для клиентов из аэрокосмической отрасли, которым требуется абсолютная надежность герметичных электронных систем.

Основные области применения инвара

- Прецизионные измерительные приборы

- Лазерные системы и оптические скамьи

- Теневые маски в цветных ЭЛТ-дисплеях

- Маятники для часов, требующие температурной компенсации

- Научные приборы, требующие стабильности размеров

Исключительная стабильность размеров инвара делает его незаменимым в тех областях применения, где даже микроскопические изменения размеров могут вызвать значительные проблемы. Один из особенно интересных проектов, над которым мы работали в PTSMAKE, включал в себя компоненты из инвара для спутниковой оптической системы, где тепловые колебания в космосе сделали бы другие материалы непригодными.

Стоимость и доступность

При выборе между этими сплавами часто упускается из виду экономический аспект:

Ковар обычно дороже инвара из-за содержания кобальта, который является относительно дорогостоящим элементом. Кроме того, его стоимость увеличивается из-за сложного производственного процесса, необходимого для обеспечения точных свойств теплового расширения.

Инвар, хотя и остается дороже обычных сталей, при сравнении стоимости сырья оказывается более экономичным, чем ковар. Однако сложности, связанные с его обработкой, иногда могут нивелировать это преимущество в цене готовых деталей.

Оба материала являются специальными сплавами с ограниченным числом поставщиков, что делает доступность и сроки поставки важными факторами при планировании проекта. Компания PTSMAKE поддерживает отношения с надежными поставщиками обоих материалов, чтобы обеспечить стабильное качество и своевременную доставку для проектов наших клиентов.

Для чего используется "Ковар"?

Вы когда-нибудь задумывались, почему некоторые электронные компоненты остаются работоспособными, несмотря на экстремальные перепады температур? Или почему некоторые стеклянно-металлические уплотнения в аэрокосмической отрасли не трескаются под нагрузкой? Борьба за поиск материалов, сохраняющих свою целостность в суровых условиях, реальна и дорого обходится, если вы ошибаетесь.

Ковар используется в основном для уплотнения стекла к металлу в электронных компонентах благодаря свойствам теплового расширения, соответствующим стеклу. Он находит применение в аэрокосмической, телекоммуникационной, медицинской и полупроводниковой промышленности, где герметичность и термостабильность необходимы для обеспечения надежности компонентов.

Основные области применения ковара в современной промышленности

Уникальное сочетание свойств ковара делает его незаменимым в нескольких высокотехнологичных отраслях. Работая с многочисленными клиентами компании PTSMAKE, я на собственном опыте убедился в том, что этот специализированный сплав решает важнейшие инженерные задачи, которые под силу лишь немногим другим материалам.

Электроника и полупроводниковые приложения

В электронной промышленности Kovar играет решающую роль в производстве компонентов, требующих герметичности. Способность материала сохранять надежное уплотнение со стеклом делает его идеальным для:

- Корпуса транзисторов

- Корпуса силовых полупроводников

- Компоненты вакуумных трубок

- Каркасы для микроэлектронных пакетов

Одно из самых распространенных применений, которое я вижу, - это производство герметичные вводы3 для электронных упаковок. Эти компоненты обеспечивают прохождение электрических соединений через герметичный барьер, сохраняя при этом полную изоляцию от внешней среды.

Применение в аэрокосмической и оборонной промышленности

Аэрокосмическая отрасль требует материалов, которые надежно работают в экстремальных условиях. Компания Kovar отвечает этим требованиям благодаря:

- Корпуса датчиков для высотных самолетов

- Компоненты спутника

- Детали системы наведения

- Разъемы для электроники космических аппаратов

В компании PTSMAKE мы обрабатывали компоненты Kovar для клиентов из аэрокосмической отрасли, которым нужны детали, способные выдерживать термические циклы между экстремальным холодом космоса и теплом, выделяемым во время работы.

Использование в телекоммуникационной отрасли

Современная телекоммуникационная инфраструктура в значительной степени опирается на Ковар:

- Корпуса для микроволновых печей

- Радиочастотные разъемы

- Волноводные компоненты

- Проходные узлы оптического волокна

Электромагнитные свойства материала также позволяют использовать его в приложениях, где целостность сигнала имеет первостепенное значение.

Применение в медицинском оборудовании

В медицине Ковар находит применение в:

- Корпуса для имплантируемых устройств

- Медицинское оборудование для визуализации

- Диагностические инструменты

- Герметичная медицинская электроника

Сравнение ковара с альтернативными материалами

При оценке вариантов материалов инженерам часто приходится взвешивать преимущества Kovar по сравнению с альтернативными вариантами. Вот как он сопоставляется с другими распространенными материалами:

| Материал | Коэффициент теплового расширения | Обрабатываемость | Фактор стоимости | Лучшие приложения |

|---|---|---|---|---|

| Ковар | Очень низкий (5,5 × 10-⁶/°C) | Умеренный | Высокий | Уплотнения между стеклом и металлом, электронные упаковки |

| Инвар | Очень низкий (1,2 × 10-⁶/°C) | Трудности | Очень высокий | Прецизионные инструменты, измерительные приборы |

| Нержавеющая сталь | Умеренный (16-18 × 10-⁶/°C) | Хорошо | Умеренный | Уплотнения общего назначения, менее критичные |

| Титан | Умеренный (8,6 × 10-⁶/°C) | Трудности | Высокий | Легкие приложения, агрессивные среды |

| Алюминий | Высокий (23 × 10-⁶/°C) | Превосходно | Низкий | Негерметичные применения, конструкции, чувствительные к весу |

Особенности обработки компонентов из ковара

Из моего опыта работы в PTSMAKE следует, что обработка ковара представляет собой уникальную задачу. Материал быстро затвердевает во время операций резания, что требует особых стратегий обработки:

- Выбор инструмента: Твердосплавные инструменты с положительным углом наклона лучше всего работают

- Скорость резки: Более низкие скорости (30-50% от тех, что используются для нержавеющей стали)

- Охлаждение: Обильное охлаждение необходимо для предотвращения закалки.

- Износ инструмента: Более частая замена инструмента по сравнению с другими материалами

Для клиентов, которым требуются прецизионные компоненты Kovar, мы обычно рекомендуем обработку с ЧПУ, а не традиционные методы, так как она обеспечивает жесткие допуски, необходимые для таких применений.

Будущие тенденции в применении ковара

По мере развития технологий я наблюдаю новые тенденции в использовании Kovar:

- Миниатюризация: По мере уменьшения размеров электронных устройств точность уплотнений Ковара становится все более важной

- Передовая упаковка: Новые технологии упаковки полупроводников находят инновационное применение свойствам ковара

- Применение водорода: Потенциальное использование в системах хранения и транспортировки водорода благодаря отличной герметичности

- Аддитивное производство: Исследование методов 3D-печати для сложных геометрических форм Kovar

Несмотря на то, что этот материал существует уже несколько десятилетий, его уникальные свойства позволяют ему оставаться актуальным для самых современных применений и в будущем.

Работает ли Ковар в Хардене?

Приходилось ли вам обрабатывать ковар и замечать, что по мере обработки он становится все более труднообрабатываемым? А может быть, вы проектировали компоненты, которые неожиданно вышли из строя из-за изменения свойств материала в процессе производства? Это досадное явление привело к срыву многих прецизионных проектов, когда этого меньше всего ожидали.

Да, ковар значительно упрочняется в процессе механической обработки. Твердость этого никель-железо-кобальтового сплава может увеличиваться до 50% при механической деформации, что требует применения специальных методов резки, правильного выбора инструмента и тщательно контролируемых параметров обработки для достижения точных результатов.

Понимание упрочнения работы в Kovar

Закалка, также известная как деформационное упрочнение, происходит, когда металл подвергается пластической деформации, что приводит к изменению его микроструктуры. В коваре этот процесс особенно ярко выражен благодаря его уникальному составу, включающему примерно 29% никеля, 17% кобальта и 53% железа, а также микроэлементы. При механическом воздействии во время обработки кристаллическая структура ковара деформируется, образуя дислокации, которые препятствуют дальнейшему движению в структуре зерна металла.

Работая с клиентами из аэрокосмической отрасли и электроники в компании PTSMAKE, я заметил, что склонность Kovar к упрочнению при обработке создает как проблемы, так и возможности. В отожженном состоянии материал имеет умеренную твердость около 80-90 HRB (шкала Роквелла B), но при обработке может быстро увеличиться до 25-30 HRC (шкала Роквелла C).

Факторы, влияющие на уровень закалки в Коваре

На то, как быстро и значительно затвердеет материал Kovar, влияют несколько факторов:

- Скорость деформации: Более высокие скорости резания обычно ускоряют процесс закалки.

- Температура: Повышенные температуры могут снизить эффект закалки.

- Предварительная обработка: Материал, который ранее подвергался холодной обработке, может демонстрировать иное поведение при закалке

- Состав сплава: Незначительные изменения в составе ковара могут повлиять на характеристики упрочнения.

При обработке компонентов Kovar для прецизионных применений мы должны тщательно учитывать эти факторы. Например, герметичный корпус для полупроводникового оборудования требует соблюдения жестких допусков при одновременном предотвращении чрезмерного упрочнения материала, которое может привести к образованию трещин или нарушению размеров.

Измерение трудоемкости работ в Коваре

Для количественной оценки трудового упрочнения в Коваре можно использовать несколько методов испытаний:

Сравнение испытаний на твердость

| Метод испытания | Перед обработкой | После деформации 30% | Увеличение в процентах |

|---|---|---|---|

| Рокуэлл Б | 85-90 HRB | Не применимо* | Н/Д |

| Рокуэлл С | ~10 HRC | 25-30 HRC | ~150-200% |

| Vickers | 180-200 HV | 280-320 HV | ~60% |

* Шкала Роквелла B не подходит для измерения более твердых материалов после значительной закалки.

Проведя испытания на растяжение, мы также можем заметить, что предел текучести ковара обычно увеличивается с примерно 345 МПа в отожженном состоянии до более чем 690 МПа после сильной холодной обработки. Это значительное изменение иллюстрирует, почему стратегии обработки должны учитывать явления закалки4 по мере выполнения резки.

Практическое значение для обработки ковара

Основываясь на своем опыте прецизионной обработки в компании PTSMAKE, я разработал несколько стратегий для решения проблемы закалки ковара:

Выбор инструмента и параметры резки

При обработке Kovar выбор инструмента имеет решающее значение. Твердосплавные инструменты с положительным углом наклона обычно работают лучше, чем инструменты из быстрорежущей стали. Для достижения оптимальных результатов я рекомендую:

- Использование острого твердосплавного режущего инструмента с соответствующим покрытием (особенно хорошо работает TiAlN)

- Поддержание умеренной скорости резания (30-60 м/мин)

- Использование мощного потока охлаждающей жидкости для управления теплом

- Делайте последовательные разрезы умеренной глубины, а не легкие, поверхностные проходы

Последний пункт особенно важен - легкие пропилы могут фактически увеличить упрочнение за счет многократной обработки поверхности без удаления достаточного количества материала.

Последовательность обработки

Порядок действий становится особенно важным при работе с Коваром. Обычно я рекомендую:

- Черновая обработка в отожженном состоянии

- Термообработка для снятия напряжения при 595-705°C, если произошло значительное удаление материала

- Финишная обработка с использованием соответствующих инструментов и параметров

- Окончательная проверка размеров с учетом возможного отката

Для сложных компонентов, таких как прецизионные корпуса для электроники космического класса, которые мы производим в PTSMAKE, мы иногда вводим промежуточные этапы снятия напряжения, чтобы сохранить стабильность размеров в течение всего процесса производства.

Использование упрочнения труда в ваших интересах

Несмотря на то, что упрочнение поверхности связано с определенными трудностями, в некоторых случаях оно может быть выгодным. Повышение твердости поверхности в результате обработки может улучшить:

- Износостойкость

- Усталостная прочность

- Долговечность поверхности

Для таких деталей, как седла клапанов или поверхности подшипников, можно целенаправленно применять контролируемое упрочнение для повышения эксплуатационных характеристик. Это требует точного контроля параметров обработки и глубокого понимания поведения материала.

Понимая и правильно управляя склонностью Kovar к упрочнению, мы можем превратить то, что изначально может показаться производственной проблемой, в конкурентное преимущество для специализированных применений, требующих соответствия тепловому расширению и улучшенных свойств поверхности.

Насколько силен Ковар?

Вы когда-нибудь выбирали материал для своего проекта, а потом обнаруживали, что он не выдерживает условий эксплуатации? Или пытались найти идеальный баланс между свойствами теплового расширения и механической прочностью для уплотнений "стекло-металл"? Неправильный выбор материала может привести к катастрофическим отказам, когда этого меньше всего ожидаешь.

Предел прочности Kovar на разрыв составляет от 70 000 до 80 000 фунтов на квадратный дюйм (483-552 МПа), а предел текучести - около 45 000-55 000 фунтов на квадратный дюйм (310-379 МПа). Такая средняя прочность в сочетании с исключительными свойствами теплового расширения делает его идеальным для уплотнения стекла по металлу в электронных упаковках и герметичных приложениях.

Понимание свойств механической прочности Ковара

Ковар (также известный как сплав ASTM F15) - это железо-никель-кобальтовый сплав, специально разработанный для применений, требующих согласования характеристик теплового расширения с некоторыми стеклами и керамикой. Хотя сплав Kovar выбирают в первую очередь за его уникальные тепловые свойства, его характеристики механической прочности также важны для многих применений.

При оценке прочности ковара необходимо рассмотреть несколько ключевых механических свойств:

Прочность на разрыв и точка текучести

Ковар демонстрирует умеренные и хорошие прочностные характеристики по сравнению с другими специальными сплавами. Вот разбивка его ключевых прочностных параметров:

| Недвижимость | Типичное значение (имперское) | Типичное значение (метрическое) |

|---|---|---|

| Предельная прочность на разрыв | 70,000-80,000 psi | 483-552 МПа |

| Предел текучести | 45,000-55,000 фунтов на кв. дюйм | 310-379 МПа |

| Удлинение | 30-40% | 30-40% |

| Твердость | 80-85 Роквелл B | 150-170 Бринелль |

Предел текучести указывает на напряжение, при котором ковар начинает пластически деформироваться. Это особенно важно в тех областях применения, где стабильность размеров имеет решающее значение, например, в точных электронных упаковках или герметичных уплотнениях.

Твердость и износостойкость

Твердость ковара относится к умеренному диапазону, типичная твердость по Роквеллу B составляет 80-85 (эквивалентно примерно 150-170 единиц по Бринеллю). Это делает его достаточно устойчивым к деформации и при этом легко поддающимся обработке. В компании PTSMAKE мы обнаружили, что ковар обеспечивает достаточную износостойкость для большинства электронных применений, хотя его обычно не выбирают для компонентов, где главным требованием является устойчивость к истиранию.

Влияние температуры на прочность

Одним из наиболее ценных свойств Kovar является сохранение прочностных характеристик в широком диапазоне температур. Материал сохраняет прочность примерно до 400°C (752°F), что делает его подходящим для электронных компонентов, которые могут испытывать повышенные температуры во время работы.

| Температура | Сохранение относительной прочности |

|---|---|

| Комнатная температура | 100% |

| 200°C (392°F) | ~90% |

| 400°C (752°F) | ~75% |

| 600°C (1112°F) | ~50% |

Сравнение ковара с аналогичными сплавами

Чтобы лучше понять прочностные характеристики Kovar, полезно сравнить его с аналогичными сплавами, используемыми в смежных областях:

Ковар против инвара

Инвар (Fe-36Ni) обладает низкими характеристиками теплового расширения Ковара, но отличается от него профилем прочности:

| Недвижимость | Ковар | Инвар |

|---|---|---|

| Предельная прочность на разрыв | 483-552 МПа | 450-500 МПа |

| Предел текучести | 310-379 МПа | 280-350 МПа |

| Основное преимущество | Улучшенные герметизирующие свойства стекла | Низкое тепловое расширение |

Ковар против нержавеющей стали (304)

Хотя нержавеющая сталь обладает повышенной прочностью, ей не хватает специальных термических свойств Ковара:

| Недвижимость | Ковар | Нержавеющая сталь (304) |

|---|---|---|

| Предельная прочность на разрыв | 483-552 МПа | 505-750 МПа |

| Предел текучести | 310-379 МПа | 215-505 МПа |

| CTE (20-100°C) | ~5,1 x 10-⁶/°C | ~17,3 x 10-⁶/°C |

По опыту работы с различными сплавами в PTSMAKE я заметил, что хотя нержавеющая сталь может быть прочнее, ковар незаменим в тех случаях, когда требуется его применение. контролируемое тепловое расширение5 со стеклянными или керамическими компонентами.

Практические применения, основанные на силе Ковара

Сбалансированные прочностные характеристики Kovar делают его подходящим для определенных типов применения:

Электронная упаковка и герметичные уплотнения

Умеренная прочность Kovar в сочетании с его характеристиками теплового расширения делает его идеальным материалом для герметичных упаковок в микроэлектронике. Материал обеспечивает достаточную прочность для сохранения целостности упаковки, гарантируя надежные уплотнения "стекло-металл" при термоциклировании.

Применение в полупроводниковой промышленности

В производстве полупроводников компоненты Kovar должны сохранять точные размеры, выдерживая при этом умеренные механические нагрузки. Предел текучести достаточен для предотвращения деформации в таких прецизионных приложениях, где даже микроскопические изменения могут повлиять на работу устройства.

Электроника для аэрокосмической и оборонной промышленности

Для аэрокосмических применений способность Kovar сохранять прочность в различных температурных диапазонах, обеспечивая при этом надежное герметичное уплотнение, делает его ценным для критически важных компонентов. Прочностные характеристики материала помогают этим компонентам выдерживать вибрации и удары, возникающие в аэрокосмической отрасли.

Соображения по обработке на основе прочностных свойств

При обработке ковара на PTSMAKE мы учитываем несколько факторов, связанных с прочностью:

- Склонность к закалке - Ковар умеренно закаливается в процессе обработки

- Износ инструмента - рекомендуется использовать твердосплавный инструмент из-за умеренной твердости Ковара

- Скорость резки - умеренная скорость оптимальна для предотвращения чрезмерной закалки.

- Влияние термической обработки - после механической обработки может потребоваться отжиг для снятия напряжения

Для прецизионных электронных компонентов мы обычно применяем стратегию обработки, которая минимизирует внутренние напряжения в процессе резки, обеспечивая сохранение стабильности размеров конечных деталей при последующем термоциклировании.

Каковы основные проблемы в области обработки ковара?

Пробовали ли вы когда-нибудь обрабатывать Kovar, но в итоге получали непредсказуемые результаты? Особые проекты, требующие уплотнения стекла с металлом, где ничто другое не подходит, но материал борется с вами на каждом шагу? Разочарование, связанное с износом инструмента, изменением размеров и проблемами с чистотой поверхности, может заставить даже опытных машинистов усомниться в своих навыках.

Обработка ковара представляет собой уникальную задачу из-за его упрочняющих свойств, термочувствительности и жесткого состава. К основным трудностям относятся быстрый износ инструмента, соблюдение жестких допусков, контроль тепловыделения, достижение надлежащей чистоты поверхности и управление склонностью материала к упрочнению во время операций обработки.

Понимание свойств материалов, усложняющих обработку

Ковар, сплав никеля с кобальтом и железом, стал незаменим в электронике и аэрокосмической промышленности благодаря своим уникальным свойствам теплового расширения. Когда я работаю с клиентами, нуждающимися в уплотнениях "стекло-металл" или "керамика-металл", ковар часто оказывается единственным приемлемым вариантом. Однако свойства этого материала создают значительные трудности при обработке.

Состав ковара (обычно 29% никеля, 17% кобальта и 54% железа) создает материал с превосходными электрическими свойствами, но при этом создает проблемы с его обрабатываемостью. Его склонность к упрочнению6 означает, что по мере резки материала оставшаяся поверхность становится все более твердой. Это создает проблему, при которой каждый проход усложняет последующие операции.

Учет тепловой чувствительности

Коэффициент теплового расширения ковара (5,5 × 10^-6/°C) является одним из его наиболее ценных свойств, но также создает сложности при обработке. Во время обработки колебания температуры могут вызвать изменение размеров, что затрудняет достижение жестких допусков. Я обнаружил, что даже незначительные колебания температуры резания могут привести к ощутимым различиям в размерах конечной детали.

Контроль температуры становится особенно важным при обработке компонентов из Ковара для электроники, где стабильность размеров имеет первостепенное значение. Некоторые спецификации, с которыми я работал, требуют допусков вплоть до ±0,0005 дюйма (0,0127 мм), что делает терморегулирование необходимым на протяжении всего процесса обработки.

Износ инструмента и проблемы выбора

Износ инструмента представляет собой одну из самых серьезных проблем при обработке материала Kovar. Абразивная природа материала приводит к быстрому износу режущего инструмента, что сказывается как на производительности, так и на качестве деталей. По моему опыту работы в PTSMAKE, мы обнаружили, что срок службы инструмента при обработке ковара может быть на 40-60% меньше, чем при обработке аналогичных нержавеющих сталей.

Оптимальные материалы для режущего инструмента

Выбор правильного инструментального материала существенно влияет на успех обработки. Вот сравнение распространенных инструментальных материалов для обработки Kovar:

| Материал инструмента | Преимущества | Недостатки | Лучшие приложения |

|---|---|---|---|

| Твердый сплав | Хорошая износостойкость, разумная стоимость | Хрупкий, может расколоться при перерывах в работе | Общая обработка по методу Ковара, высокие скорости |

| Керамика | Отличная термостойкость, высокая твердость | Дорогой, хрупкий | Высокоскоростные отделочные операции |

| CBN/PCD | Превосходная износостойкость, длительный срок службы инструмента | Очень дорого, ограниченные геометрические размеры | Крупносерийное производство, специфические геометрические формы |

| HSS | Прочность, ударопрочность | Быстрый износ с помощью Kovar | Только для простых операций, низкая производительность |

При работе с прецизионными деталями я обычно рекомендую твердосплавные инструменты со специальными покрытиями, такими как TiAlN или AlCrN. Эти покрытия продлевают срок службы инструмента и позволяют добиться более стабильных параметров обработки, что особенно важно для жестких допусков, которые требуются во многих областях применения Kovar.

Требования и проблемы, связанные с обработкой поверхности

Достижение стабильного качества поверхности деталей из ковара представляет собой еще одну серьезную проблему. Упрочняющие свойства материала могут приводить к формированию кромки в процессе обработки, что создает непредсказуемые проблемы с качеством поверхности.

Для приложений, требующих гладких поверхностей (например, герметичных уплотнений), я рекомендую:

- Использование острых режущих инструментов с покрытием

- Применение жестких зажимных приспособлений для минимизации вибрации

- Применение соответствующих смазочно-охлаждающих жидкостей, специально разработанных для никелевых сплавов

- Использование легких финишных проходов с оптимизированным сочетанием скорости и подачи

Достижение значений Ra менее 0,8 мкм часто требует дополнительных финишных операций, таких как шлифовка или полировка, что усложняет производственный процесс.

Стабильность размеров и контроль допусков

Сохранение стабильности размеров при обработке материала Kovar требует специальных подходов. Реакция материала на механические и термические нагрузки означает, что традиционные подходы к обработке часто оказываются недостаточными, когда требуются жесткие допуски.

Стратегии повышения точности размеров

В ходе многочисленных проектов я разработал эти подходы для улучшения контроля размеров:

- Термообработка для снятия напряжений между черновой и чистовой обработкой

- Использование сбалансированных последовательностей обработки для равномерного распределения внутренних напряжений

- Используйте постоянное давление зажима, чтобы избежать деформации

- Позволяют деталям термически стабилизироваться между критическими операциями

- Рассмотрите возможность криогенной обработки для сложных геометрических форм, требующих максимальной стабильности

Для медицинских и аэрокосмических клиентов с особо высокими требованиями мы иногда внедряем системы измерения в процессе обработки, которые отслеживают изменения размеров во время обработки, позволяя вносить корректировки в режиме реального времени.

Экономические соображения при обработке по методу Ковара

Технические сложности обработки ковара напрямую переходят в экономические. Сочетание более низких скоростей резания, повышенного расхода инструмента и необходимости использования специализированного оборудования существенно влияет на производственные затраты.

При составлении предложений по проектам Kovar я обычно рассчитываю стоимость механической обработки в 1,5-2,5 раза выше, чем у аналогичных компонентов из нержавеющей стали. Такая разница в стоимости обусловлена:

- Сниженная скорость резки (обычно на 30-50% медленнее, чем у нержавеющей стали)

- Увеличение расхода инструмента и времени на переналадку

- Дополнительные требования к контролю качества в процессе производства

- Специализированные системы охлаждения и фильтрации

- Повышенная вероятность повторной обработки из-за проблем с размерами или качеством поверхности

Несмотря на эти проблемы, Kovar остается незаменимым для многих специализированных применений, что делает экономичные стратегии обработки скорее необходимыми, чем дополнительными.

Как принять решение после оценки поставщика для обработки Kovar?

Приходилось ли вам тонуть в данных по оценке поставщиков, не зная, как взвесить различные факторы при выборе партнера по механической обработке Kovar? Вам трудно сделать окончательный выбор даже после сбора всей информации, и вы сомневаетесь, правильно ли вы расставили приоритеты?

Принятие решения после оценки поставщика требует взвешивания технических возможностей, ценовой конкурентоспособности, сертификатов качества и потенциала взаимоотношений. Лучше всего использовать взвешенную систему оценок, отражающую приоритеты вашего конкретного проекта, а затем подтвердить правильность выбора с помощью пробных заказов, прежде чем брать на себя обязательства по долгосрочному сотрудничеству.

Внедрите структурированный процесс принятия решений

После проведения всесторонней оценки поставщиков для ваших нужд в области механической обработки Kovar перед вами встает важнейшая задача - принять окончательное решение. На этом этапе все ваши исследования превращаются в реальные деловые отношения. Лично проведя через этот процесс множество компаний, я убедился, что применение структурированного подхода дает наиболее устойчивые результаты.

Создайте матрицу взвешенных оценок

Первым шагом в принятии решения является организация всех данных оценки в матрицу взвешенных оценок. Такой подход гарантирует, что факторы, наиболее важные для вашей конкретной заявки, получат должное внимание.

Вот примерная матрица оценок, которую я часто рекомендую:

| Критерии оценки | Вес (%) | Поставщик A | Поставщик B | Поставщик C |

|---|---|---|---|---|

| Технические возможности | 25 | 9 (2.25) | 8 (2.00) | 7 (1.75) |

| Система качества | 20 | 8 (1.60) | 9 (1.80) | 7 (1.40) |

| Стоимость | 20 | 7 (1.40) | 9 (1.80) | 8 (1.60) |

| Время выполнения | 15 | 9 (1.35) | 7 (1.05) | 8 (1.20) |

| Общение | 10 | 8 (0.80) | 7 (0.70) | 9 (0.90) |

| Финансовая стабильность | 10 | 9 (0.90) | 8 (0.80) | 7 (0.70) |

| Общий балл | 100 | 8.30 | 8.15 | 7.55 |

Цифры в скобках представляют собой взвешенные оценки (оценка критерия × процент веса). Такой подход позволяет избежать эмоционального или предвзятого принятия решений, сохраняя объективность процесса и опираясь на данные.

Проанализируйте профиль "риск - вознаграждение

Помимо оценки, проанализируйте соотношение риска и прибыли каждого поставщика. Этот шаг особенно важен для обработки по методу Ковара, где свойства материала должны сохраняться на протяжении всего производственного процесса.

Учитывайте эти факторы риска:

- Географический риск (нарушение цепочки поставок)

- Проблемы финансовой стабильности

- Ограничения пропускной способности

- Меры по защите интеллектуальной собственности

- Металлургическая совместимость7 с учетом ваших специфических требований к сплавам Kovar

В компании PTSMAKE мы проводим надежные металлургические испытания, чтобы гарантировать, что критические свойства Kovar остаются неизменными в процессе обработки, что значительно снижает один из основных факторов риска при выборе поставщика.

Убедитесь в правильности своего решения с помощью пробных заказов

Прежде чем принять окончательное решение, я настоятельно рекомендую разместить пробные заказы у двух-трех лучших кандидатов. Такая проверка в реальных условиях часто позволяет выявить те аспекты отношений с поставщиками, которые не могут быть отражены в бумагах.

На что следует обращать внимание в образцах заказов

При заказе обработанных образцов Kovar обратите особое внимание на эти области:

- Точность размеров - Свойства теплового расширения Ковара делают прецизионную обработку сложной.

- Качество обработки поверхности - Особенно важно для компонентов, требующих герметичного уплотнения

- Проверка сертификации материалов - Подтвердите соответствие состава ковара техническим условиям

- Ответы на инженерные запросы - Проверьте их технические знания и коммуникабельность

- Своевременная доставка - Даже при небольших заказах своевременность имеет значение

Я был свидетелем того, как многие клиенты на этапе заказа образцов открывали для себя важные факты, которые полностью меняли их рейтинг поставщиков. Например, один из клиентов из аэрокосмической отрасли обнаружил, что поставщик, занимающий среднее положение в рейтинге, на самом деле поставляет лучшие компоненты Kovar благодаря своему специализированному опыту работы со стеклометаллическими уплотнениями.

Рассмотрите потенциал долгосрочного партнерства

Хотя многие решения о выборе поставщика определяются сиюминутными потребностями, оценка долгосрочного потенциала партнерства часто дает лучшие результаты с течением времени. Это особенно актуально для машиностроения компании Kovar, где специализированные знания накапливаются с опытом.

Показатели партнерства, которые необходимо учитывать

Обратите внимание на эти качества, которые указывают на сильный потенциал партнерства:

- Готовность инвестировать в активы или обучение, ориентированные на конкретные отношения

- Прозрачное информирование о возможностях и ограничениях

- Проактивный подход к решению проблем, а не реактивные ответы

- Совместимые бизнес-культуры и ценности

- Подтверждение инициатив по постоянному совершенствованию

В компании PTSMAKE мы поддерживаем партнерские отношения со многими предприятиями Kovar уже более десяти лет, потому что мы ориентированы на то, чтобы быть настоящим производственным партнером, а не просто поставщиком.

Примите окончательное решение

Когда все данные собраны и проанализированы, настало время принять окончательное решение. Я рекомендую следовать следующим шагам:

- Проанализируйте результаты матрицы взвешенных оценок

- Учесть данные о заказах на образцы

- Рассмотрите потенциальные факторы партнерства

- Проконсультируйтесь с ключевыми заинтересованными сторонами для получения окончательного ответа

- Зафиксируйте обоснование вашего решения для дальнейшего использования

Окончательный выбор должен соответствовать объективным данным, приоритетам вашей организации и допустимому риску. Помните, что самый недорогой поставщик не всегда является лучшим вариантом при рассмотрении совокупной стоимости владения, особенно для критически важных компонентов Kovar.

Переговоры с выбранным вами поставщиком

После того как вы выбрали поставщика механической обработки Kovar, сосредоточьтесь на переговорах об условиях, которые защитят обе стороны и установят четкие ожидания.

Ключевые области, которые необходимо затронуть в ходе переговоров, включают:

- Структуры ценообразования и скидки за объем

- Критерии приемки качества, характерные для обработки по методу Ковара

- Ожидаемые сроки выполнения и условия срочных заказов

- Защита интеллектуальной собственности

- Регулярные графики оценки результатов работы

- Процедуры эскалации при возникновении проблем с качеством или доставкой

Заблаговременное установление этих условий предотвращает недоразумения и создает основу для успешного партнерства. В PTSMAKE мы предпочитаем прозрачные переговоры, которые приводят к справедливым условиям для обеих сторон, а не односторонние соглашения, которые часто приводят к проблемам в дальнейшем.

Какие виды обработки поверхности совместимы с обработкой Kovar?

Приходилось ли вам получать детали из Ковара, которые выглядели идеально, но в процессе применения не работали из-за неправильной обработки поверхности? Или тратили драгоценное время и ресурсы на доработку из-за того, что обработка поверхности была несовместима с компонентами Kovar? Такие решения по финишной обработке могут сделать или разрушить ваши прецизионные проекты.

Обработка Kovar совместима с различными видами отделки поверхности, включая гальваническое покрытие (золото, серебро, никель), электролитическое никелирование, анодирование, пассивацию и покрытия методом физического осаждения паров. Оптимальный вариант отделки зависит от конкретных требований к коррозионной стойкости, паяемости или электропроводности.

Понятие совместимости финишных покрытий поверхностей Kovar

Работа с коваром требует тщательного подхода к обработке поверхности из-за его уникального состава. Являясь железо-никель-кобальтовым сплавом, Kovar демонстрирует отличные свойства теплового расширения, но может быть специфическим в отношении того, какие поверхностные обработки обеспечивают надлежащее сцепление и улучшают его эксплуатационные характеристики.

За время работы в компании PTSMAKE я убедился, что выбор подходящей отделки поверхности для компонентов из ковара включает в себя оценку нескольких факторов: среды применения, требуемых электрических свойств, требований к герметичности и эстетических соображений. Давайте рассмотрим наиболее распространенные и эффективные виды отделки поверхности, совместимые с обработкой ковара.

Варианты гальванического покрытия для Kovar

Гальваническое покрытие остается одним из наиболее универсальных способов обработки поверхности деталей из ковара. Этот процесс наносит тонкий слой металла на подложку из ковара с помощью электрического тока.

Золотое покрытие

Золотое покрытие обеспечивает превосходную коррозионную стойкость и электропроводность. Для деталей Kovar, используемых в аэрокосмической промышленности и электронике, я обычно рекомендую наносить золотое покрытие толщиной 50-100 микродюймов. Это обеспечивает идеальную защиту при сохранении точности размеров. Такое покрытие особенно полезно для компонентов, требующих гальваническая совместимость8 с другими позолоченными деталями в сборе.

Никелирование

Никелевое гальваническое покрытие создает твердую, износостойкую поверхность на деталях Kovar. Типичная толщина покрытия составляет 100-300 микродюймов, обеспечивая хорошую защиту от коррозии при сохранении стабильности размеров. Я считаю, что никелирование особенно полезно для компонентов Kovar, которые требуют одновременно коррозионной стойкости и умеренной защиты от износа.

Серебряное покрытие

Серебряное покрытие обеспечивает превосходную электропроводность и паяемость. Для применения в ВЧ/микроволновых системах Ковар с серебряным покрытием обеспечивает отличные характеристики. Однако следует помнить, что серебро подвержено потускнению и может потребовать дополнительных мер защиты в определенных условиях.

Безэлектродное никелирование

Безэлектродное никелирование наносит равномерный слой никель-фосфорного сплава без использования электрического тока. Этот процесс создает исключительно равномерное покрытие даже на сложных геометрических формах - значительное преимущество при работе с замысловатыми компонентами Kovar.

Толщина покрытия обычно варьируется в пределах 100-500 микродюймов, с различным содержанием фосфора:

| Содержание фосфора | Характеристики | Рекомендуемые области применения |

|---|---|---|

| Низкий (2-5%) | Магнитное, самое твердое месторождение | Износостойкость |

| Средний (6-9%) | Полумагнитный, хорошая коррозионная стойкость | Защита общего назначения |

| Высокий (10-13%) | Немагнитные, наилучшая коррозионная стойкость | Компоненты для работы в жестких условиях |

При обработке деталей медицинского оборудования в PTSMAKE я часто использую высокофосфористый электролитный никель для деталей Kovar, требующих точных размеров и отличной коррозионной стойкости.

Обработка пассивацией

Пассивация создает тонкий оксидный слой на поверхностях Kovar, повышая коррозионную стойкость без увеличения ощутимой толщины. Этот химический процесс удаляет свободное железо с поверхности и способствует образованию защитного оксидного слоя.

Два распространенных процесса пассивации ковара включают в себя:

- Пассивация лимонной кислотой - более экологичный вариант

- Пассивация азотной кислотой - традиционный метод с отличными результатами

Пассивация хорошо подходит как самостоятельная обработка для мягких сред или как подготовительный этап перед нанесением других финишных покрытий.

Покрытия методом физического осаждения из паровой фазы (PVD)

Для специализированных применений, требующих чрезвычайной твердости или уникальных свойств, PVD-покрытия обеспечивают превосходную адгезию к подложкам Kovar. Эти тонкопленочные покрытия (обычно 1-5 микрон) обеспечивают:

- Исключительная твердость (до 2500 HV)

- Низкие коэффициенты трения

- Высокая термостойкость

- Отличная защита от износа

К числу распространенных PVD-покрытий, совместимых с Kovar, относятся нитрид титана (TiN), нитрид хрома (CrN) и алмазоподобный углерод (DLC).

Выбор правильной отделки поверхности для вашего применения

Помогая клиентам выбрать оптимальную отделку поверхности для компонентов Kovar, я учитываю следующие ключевые факторы:

- Воздействие окружающей среды: Будет ли деталь подвергаться воздействию влаги, химикатов или экстремальных температур?

- Требования к электрооборудованию: Необходима ли электропроводность или изоляция?

- Механические соображения: Будет ли деталь подвергаться износу или трению?

- Требования к сборке: Будет ли деталь паяться, свариваться или склеиваться?

- Ограничения по стоимости: Каков бюджет на вторичные операции?

Например, в аэрокосмической отрасли, где надежность имеет первостепенное значение, я обычно рекомендую золотое покрытие вместо никеля для критически важных компонентов Kovar. Для крупносерийных электронных применений, где чувствительность к стоимости сочетается с требованиями к производительности, электролитическое никелирование часто обеспечивает наилучший баланс.

Сравнение качества обработки поверхности при обработке по методу Ковара

Чтобы упростить процесс принятия решения, приводим сравнительный обзор покрытий, совместимых с Kovar:

| Отделка поверхности | Устойчивость к коррозии | Износостойкость | Электропроводность | Относительная стоимость | Типовые применения |

|---|---|---|---|---|---|

| Золотое покрытие | Превосходно | Бедный | Превосходно | Высокий | Электроника, радиочастотные разъемы |

| Никелирование | Хорошо | Хорошо | Ярмарка | Умеренный | Защита общего назначения |

| Серебряное покрытие | Хорошо | Бедный | Превосходно | Умеренно-высокий | ВЧ/микроволновые компоненты |

| Безэлектролитный никель | Очень хорошо | Очень хорошо | Ярмарка | Умеренный | Прецизионные компоненты, медицинские приборы |

| Пассивация | Ярмарка | Бедный | Бедный | Низкий | Предварительная обработка, мягкие среды |

| PVD-покрытия | Превосходно | Превосходно | Варьируется | Высокий | Специализированные приложения |

Проверка совместимости финишных покрытий поверхностей

В компании PTSMAKE я всегда рекомендую тестировать качество обработки поверхности на образцах компонентов Kovar до начала производства. Такой подход уберег многие проекты от дорогостоящих ошибок. Комплексная программа испытаний обычно включает в себя:

- Испытание на адгезию (ASTM D3359)

- Испытание на коррозионную стойкость (ASTM B117)

- Испытание на паяемость (если применимо)

- Экологическое стресс-тестирование

- Проверка электрических свойств (если требуется)

Эти испытания гарантируют, что выбранное покрытие не только хорошо приклеится к подложке Kovar, но и обеспечит эксплуатационные характеристики, необходимые для вашего применения.

Как обработка по методу Ковара влияет на время выполнения заказа в производстве?

Приходилось ли вам с тревогой ожидать критически важных компонентов, сталкиваясь с постоянными задержками? Или, возможно, вы сталкивались с поставщиками, которые обещают быстрое изготовление деталей из ковара, но постоянно нарушают сроки? Это распространенное разочарование может сорвать сроки реализации проекта и создать каскадные проблемы на протяжении всего производственного цикла.

Обработка ковара существенно влияет на сроки производства из-за сложных свойств материала. Несмотря на сложность обработки из-за его твердости, высокого содержания никеля и характеристик упрочнения, специализированные методы и надлежащее оборудование могут сократить время выполнения заказа на 30-50% по сравнению с традиционными подходами. Правильный выбор партнера по производству имеет решающее значение для оптимизации этих сроков.

Понимание уникальных задач механической обработки компании Kovar

Состав сплава Kovar (никель 29%, кобальт 17% и железо 53%) создает особые проблемы при обработке, которые напрямую влияют на сроки производства. Его уникальный свойства герметизации между стеклом и металлом9 делают его незаменимым для многих высокотехнологичных приложений, но эти же свойства создают трудности в производстве.

Работая с Kovar, я заметил, что стандартные подходы к обработке часто приводят к чрезмерному износу инструмента, плохой обработке поверхности и несоответствию размеров - все это значительно увеличивает время выполнения заказа. Высокая прочность материала на разрыв (около 50 000 фунтов на квадратный дюйм) и низкая теплопроводность создают идеальный шторм для задержек в производстве.

Влияние подготовки материалов на сроки выполнения заказа

Первоначальная подготовка ковара существенно влияет на общие сроки реализации проекта. В отличие от более распространенных металлов, ковар требует специальной подготовки перед началом обработки:

| Подготовительный этап | Стандартное время выполнения заказа | Оптимизированное время выполнения заказа | Факторы влияния |

|---|---|---|---|

| Поиск материалов | 2-4 недели | 1-2 недели | Отношения с поставщиками, наличие запасов |

| Снятие стресса | 3-5 дней | 1-2 дня | Оборудование для термообработки, знание процессов |

| Первоначальная резка | 2-3 дня | 1 день | Технология резки, наличие приспособлений |

В PTSMAKE мы разработали специализированные каналы поиска материалов, которые позволяют сократить типичное время изготовления ковара, составляющее 2-4 недели, до 1-2 недель в большинстве случаев. Эта первоначальная экономия времени распространяется на весь производственный процесс.

Параметры обработки на станках с ЧПУ и их влияние на сроки

Конкретные параметры обработки, используемые для Kovar, напрямую влияют на график производства. Благодаря своему опыту управления сложными проектами Kovar я убедился, что эти критические параметры значительно влияют на сроки выполнения заказа:

Учет скорости резки

Ковар требует более низких скоростей резки по сравнению со многими другими металлами - обычно на 30-60% медленнее, чем нержавеющая сталь. Это, естественно, увеличивает время обработки, но использование неподходящих скоростей приводит к еще большим задержкам из-за:

- Чрезмерный износ инструмента, требующий частой замены

- Закалка, которая повреждает как инструменты, так и заготовки

- Проблемы с качеством поверхности, требующие дополнительных операций по отделке

Использование надлежащих скоростей резания с высококачественным твердосплавным инструментом может сократить общее время обработки до 35% по сравнению со стандартными параметрами. Такой подход может показаться нелогичным (медленнее - значит быстрее?), но сокращение необходимости доработки и смены инструмента позволяет существенно сэкономить время.

Стратегии терморегулирования

Тепловые свойства ковара создают уникальные проблемы, которые влияют на сроки реализации проектов. Без надлежащего терморегулирования в процессе обработки детали могут деформироваться, что приводит к браку, достигающему 15-20%. Каждая забракованная деталь значительно увеличивает общее время выполнения заказа.

Эффективные стратегии терморегулирования включают в себя:

- Специализированные составы охлаждающих жидкостей, разработанные для никелевых сплавов

- Прерывистые режимы обработки, предотвращающие накопление тепла

- Многоступенчатые процессы обработки с интервалами охлаждения

Внедрив комплексную систему терморегулирования, мы снизили процент брака до уровня менее 3% на сложных компонентах Kovar, значительно улучшив общее время выполнения заказа.

Финишные операции и контроль качества

Требования к отделке деталей из ковара существенно влияют на сроки производства. Многие высокоточные изделия требуют специальной обработки поверхности, что вносит дополнительные сложности в производственный график:

| Финишная обработка | Типичный график | Влияние качества | Стратегия сокращения времени выполнения заказа |

|---|---|---|---|

| Прецизионное шлифование | 2-5 дней | Критически важно для обеспечения плоскостности | По возможности совмещайте с основной обработкой |

| Пассивация поверхности | 1-2 дня | Предотвращает окисление | Пакетная обработка нескольких деталей |

| Окончательная проверка | 1-3 дня | Обеспечивает спецификации | Автоматизированные системы контроля |

Самый эффективный подход, который я применил для сокращения сроков изготовления, - это параллельная обработка, когда это возможно. Выполняя определенные финишные операции, пока следующая партия деталей начинает обрабатываться, мы сократили общие сроки до 40% в сложных проектах Kovar.

Экспертиза поставщиков и ее решающая роль

Возможно, самым значительным фактором, влияющим на сроки обработки Kovar, является опыт поставщика. Работа с партнером, имеющим опыт работы с этим специфическим сплавом, может значительно сократить сроки производства.

Более 15 лет специализации на таких сложных материалах, как ковар, позволили компании PTSMAKE разработать собственные протоколы обработки, которые неизменно превосходят отраслевые стандарты по срокам выполнения работ. При оценке потенциальных партнеров-производителей для проектов с использованием материалов Kovar учитывайте следующее:

- Подтвержденный опыт работы именно с Kovar (не только с металлами общего назначения)

- Инвестиции в специализированную оснастку и приспособления для никелевых сплавов

- Процессы контроля качества, разработанные с учетом уникальных характеристик Kovar

- Способность быстро находить материалы по налаженным каналам поставок

Правильно выбранный партнер часто может сократить общее время выполнения заказа на 30-50% по сравнению с работой с обычным механическим цехом без специальных знаний и опыта компании Kovar.

Оптимизация конструкции для изготовления ковара

Одна из областей, которую часто упускают из виду при рассмотрении сроков изготовления, - это оптимизация конструкции специально для свойств Kovar. Я видел бесчисленное множество проектов, в которых изменения в конструкции могли бы значительно сократить время производства:

- Минимизация тонких стенок и элементов, склонных к деформации

- Разработка специальных траекторий движения инструмента, позволяющих использовать характеристики обрабатываемости Kovar

- Включая функции снятия напряжения, которые поддерживают стабильность размеров

- Указание надлежащих допусков, учитывающих уникальные свойства Kovar

Тесное сотрудничество с инженерами-технологами на ранних этапах проектирования позволяет выявить возможности снижения сложности обработки при сохранении функциональных требований, что часто позволяет сократить общее время выполнения заказа на 20-30%.

Какие меры контроля качества обеспечивают надежную обработку Kovar?

Приходилось ли вам получать компоненты Kovar, которые неожиданно выходили из строя во время сборки? Или боролись с непостоянной точностью размеров в разных партиях? Такие проблемы с качеством не просто задерживают ваш проект - они могут полностью сорвать его, особенно при работе с таким специализированным материалом, как ковар.

Контроль качества при обработке ковара требует комплексного подхода, сочетающего проверку материалов, точные протоколы измерений, контроль окружающей среды и специальные методы испытаний. Эффективные системы контроля качества отслеживают весь процесс от получения материала до финальной проверки, гарантируя соответствие компонентов точным спецификациям и сохранение критических свойств, которые делают Kovar ценным материалом.

Понимание критического характера контроля качества ковара

Контроль качества при обработке Kovar требует исключительного внимания к деталям, поскольку этот материал находит специализированное применение в электронике, аэрокосмической промышленности и медицинских приборах. Как сплав для герметизации стекла и металла с тщательно контролируемой характеристики теплового расширения10Даже незначительные отклонения могут нарушить функциональность.

В компании PTSMAKE я внедрил комплексные протоколы контроля качества, разработанные специально для компонентов Kovar. Эти меры гарантируют, что каждая деталь не только соответствует размерным спецификациям, но и сохраняет основные свойства материала, которые делают ковар ценным для его применения по назначению.

Верификация и прослеживаемость материалов

Проверка сертификата анализа

Каждая партия материала Kovar, поступающая на наше предприятие, проходит строгую проверку на соответствие сертификату анализа (CoA). Этот документ содержит важную информацию о:

- Процентное соотношение химического состава (никель, кобальт, железо)

- Механические свойства

- Номер партии и информация о производстве

- Соответствие отраслевым стандартам

Мы полностью отслеживаем материал от сырья до готового компонента, что позволяет нам отследить любую потенциальную проблему до ее источника.

XRF-тестирование для подтверждения качества материала

Рентгенофлуоресцентное исследование (XRF) обеспечивает дополнительный уровень проверки. Этот неразрушающий метод подтверждает, что состав материала соответствует указанному в CoA и требованиям к конструкции.

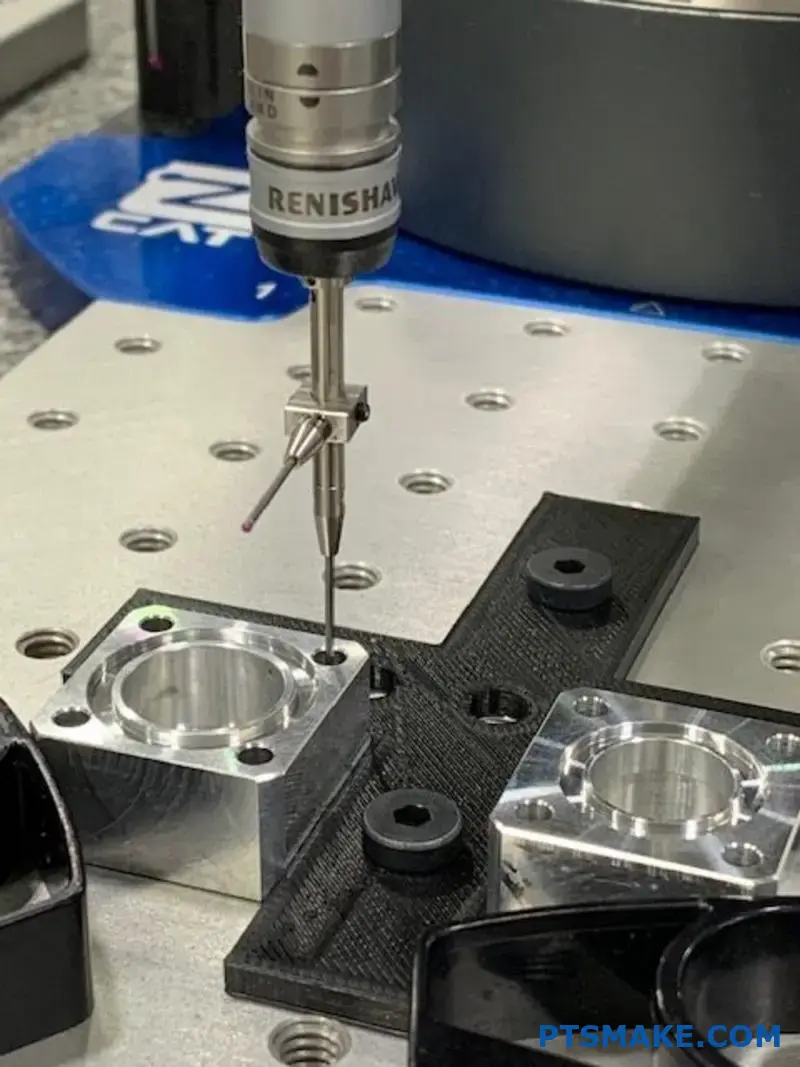

Протоколы контроля размеров

Проверка координатно-измерительных машин (КИМ)

Для высокоточных компонентов Kovar мы используем контроль на КИМ с контролем температуры для обеспечения точности измерений. Наш протокол включает в себя:

- Контроль первых изделий для новых продуктов

- Проверка в процессе на критических этапах производства

- Окончательная проверка размеров перед отправкой

Внедрение статистического управления процессами

Статистический контроль процессов (SPC) помогает нам поддерживать последовательность производственных процессов за счет:

| Параметр SPC | Применение в обработке по методу Ковара | Выгода |

|---|---|---|

| Анализ Cp/Cpk | Измерение возможностей процесса | Обеспечивает постоянное соблюдение толерантности |

| Графики X-bar и R | Мониторинг изменений в технологическом процессе | Выявление тенденций до того, как они приведут к проблемам |

| Проверка первой статьи | Проверяет первоначальную настройку | Предотвращение ошибок в рамках всей партии |

| Планы отбора проб | Определяет частоту проверок | Баланс между обеспечением качества и эффективностью |

Контроль качества и чистоты поверхности

Качество обработки поверхности напрямую влияет на способность Kovar образовывать герметичные уплотнения и соединяться с другими материалами. Наши меры по обеспечению качества включают:

Испытания на шероховатость поверхности

Мы измеряем шероховатость поверхности с помощью калиброванных профилометров, обеспечивая соответствие компонентов заданным значениям Ra. Это особенно важно для компонентов, требующих последующего нанесения покрытия или герметизации "стекло-металл".

Протоколы по предотвращению загрязнения

Ковар подвержен загрязнениям, которые могут ухудшить его свойства. Наша чистая производственная среда включает в себя:

- Выделенные участки обработки для Kovar

- Специальные протоколы очистки с использованием соответствующих растворителей

- Упаковка готовых компонентов без твердых частиц

- Регулярный мониторинг состояния окружающей среды

Специализированное тестирование свойств Ковара

Испытание на магнитную проницаемость

Для приложений, требующих особых магнитных свойств, мы проводим испытания на проницаемость, чтобы убедиться, что материал ведет себя так, как ожидается после обработки.

Испытания на окисление и адгезию покрытий

Когда компоненты Kovar требуют нанесения покрытия (обычно золотого или никелевого), мы проводим испытания на адгезию, чтобы обеспечить надлежащее сцепление и целостность покрытия, предотвращая проблемы при последующих операциях сборки.

Окончательные процедуры обеспечения качества

Испытание на герметичность герметичных компонентов

Для компонентов Kovar, предназначенных для герметичного уплотнения, мы проводим испытания на герметичность гелием, чтобы проверить целостность уплотнения вплоть до чрезвычайно низких скоростей утечки (часто измеряемых в 10^-9 станд. куб. см/сек).

Проверка на термоциклирование

Если это необходимо для критически важных применений, мы можем провести испытания на термоциклирование, чтобы убедиться, что компонент Kovar сохраняет свою целостность при перепадах температуры, и подтвердить, что его коэффициент теплового расширения соответствует ожидаемому.

Документация и сертификация

Каждый проект механической обработки Kovar сопровождается исчерпывающей документацией, включая:

- Сертификация материалов

- Отчеты о проверке размеров

- Данные управления процессом

- Результаты испытаний на соответствие специальным требованиям

- Информация о прослеживаемости партии

Этот пакет документации позволяет убедиться в том, что компоненты соответствуют всем установленным требованиям, и помогает устранить возможные неполадки.

Применение контроля качества в реальных условиях

В рамках недавнего аэрокосмического проекта PTSMAKE мы внедрили эти строгие меры контроля качества для корпусов Kovar, используемых в системах спутниковой связи. Усовершенствованные протоколы проверки позволили нам достичь коэффициента выхода годных 99,8% при первом прохождении, по сравнению со средним показателем по отрасли, составляющим около 95% для аналогичных компонентов. Такой уровень гарантии качества особенно важен для компонентов, которые не могут быть легко заменены после развертывания.

Применяя эти комплексные меры контроля качества, мы смогли обеспечить поставку компонентов Kovar, которые неизменно отвечают высоким требованиям наших клиентов, даже для самых ответственных применений в аэрокосмической, оборонной промышленности и медицинском оборудовании.

Узнайте об этом важнейшем свойстве для предотвращения выхода из строя компонентов в экстремальных условиях. ↩

Узнайте, как это свойство может преобразить ваши проекты в области точного машиностроения. ↩

Узнайте больше об этих важнейших электронных компонентах и способах их производства. ↩

Нажмите, чтобы узнать о передовых методах управления закалкой при прецизионной обработке. ↩

Нажмите, чтобы узнать, как контролируемое тепловое расширение влияет на выбор материала для критически важных компонентов. ↩

Нажмите для получения подробного объяснения влияния упрочнения на выбор инструмента. ↩

Понимание этой концепции обеспечивает оптимальные характеристики материала в конечных компонентах. ↩

Понимание этой концепции поможет предотвратить неожиданное взаимодействие материалов в ваших проектах. ↩

Узнайте, как эти свойства влияют на требования к срокам выполнения конкретной задачи. ↩

Узнайте, почему контролируемое тепловое расширение делает материалы Kovar незаменимыми в критически важных областях применения. ↩