Услуги по литью под давлением крупных деталей

НИЗКИЙ MOQ 100 ШТ

Прецизионное литье сложных деталей

Быстрый оборот и глобальная доставка

Машины от от 30 тонн до 1 600 тонн

Что говорят наши клиенты

Если вы хотите проверить нашу репутацию среди клиентов в вашем регионе, обращайтесь к нам - мы с удовольствием свяжем вас с ними и поделимся соответствующими примерами из практики.

8 ключевых отраслей промышленности, использующих решения для литья под давлением крупных деталей

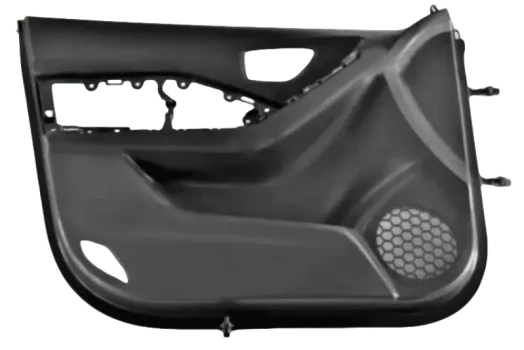

Автомобильные компоненты

Бытовая техника

Бытовая электроника

Промышленное оборудование

Логистика и хранение

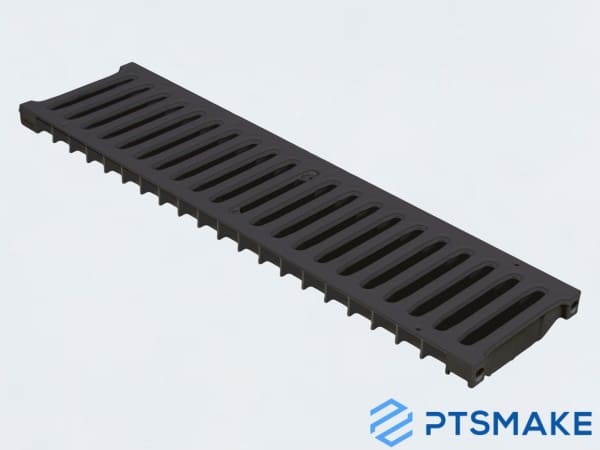

Строительство и строительные материалы

Оборудование для спорта и фитнеса

Медицинское оборудование

Почему стоит выбрать PTSMAKE для литья под давлением крупных деталей?

Компания PTSMAKE имеет более чем 20-летний опыт литья под давлением и предлагает решения, которым доверяют такие мировые бренды, как BMW и Huawei.

Используя передовые станки, мы обеспечиваем точность размеров и оптимизируем конструкции, снижая производственные затраты до 30%.

Наши 50 с лишним современных формовочных машин обеспечивают 15-дневные циклы создания прототипов и ускоренные сроки производства 30%.

Наши трехступенчатые проверки качества поддерживают уровень брака ниже 0,2% с полной прослеживаемостью каждой формованной детали.

Как мы обеспечиваем контроль качества при литье под давлением крупных деталей в PTSMAKE

- В компании PTSMAKE контроль качества начинается еще до начала производства. Наша команда рассматривает каждую конструкцию для проектов литья под давлением крупных деталей, чтобы выявить потенциальные недостатки. Мы используем передовое программное обеспечение для моделирования, чтобы предсказать поток материала, схемы охлаждения и структурную целостность. Это помогает нам предотвратить такие дефекты, как коробление или раковины в ваших крупных пластиковых компонентах.

- Мы осуществляем строгий контроль сырья для литья под давлением. Все полимерные смолы проходят тщательное тестирование на вязкость, скорость течения расплава и термическую стабильность. Наша система отслеживания материалов отслеживает каждую партию от поставщика до готовой детали. Это обеспечивает согласованность всех производственных партий, даже для сложных геометрических форм, характерных для автомобильной и аэрокосмической промышленности.

- Наши термопластавтоматы оснащены системами мониторинга в режиме реального времени. Температура, давление и время цикла автоматически отслеживаются во время производства крупных деталей. Если какой-либо параметр отклоняется от установленных стандартов, наши технические специалисты получают немедленные предупреждения. Такой упреждающий подход позволяет предотвратить проблемы с качеством, а не обнаружить их после производства.

- Каждая отлитая крупная деталь проходит проверку размеров с помощью КИМ (координатно-измерительных машин). Мы проверяем критические характеристики по моделям CAD с точностью ±0,01 мм. Для высоконагруженных применений, таких как компоненты робототехники, мы проводим дополнительные испытания под нагрузкой и усталостный анализ. Наши отчеты о качестве включают подробные измерения и данные о процессе для полной прозрачности.

- PTSMAKE поддерживает сертификацию по ISO 9001 с документированными процедурами качества. Наша команда по качеству проводит регулярные аудиты производственных процессов и калибровки оборудования. Мы предоставляем клиентам отчеты о проверке первых деталей и данные о случайных выборках. Этот систематический подход помогает нам поддерживать своевременную поставку 99,3% с нулевым количеством критических дефектов с 2010 года.

"PTSMAKE поставила **большие пластиковые корпуса** для нашего проекта по робототехнике с допуском **0,2 мм**. Их команда быстро устранила проблему деформации и отправила образцы за 18 дней. Идеально подходит для сжатых сроков

Джейк Миллер, директор по производству, США".

Лучшие материалы, используемые при литье под давлением крупных деталей

Полипропилен (PP)

ABS

Полиэтилен (ПЭ)

Поликарбонат (PC)

Нейлон (PA)

POM

ПЭТ

TPE

Типичные сроки изготовления крупных деталей методом литья под давлением

Баланс между скоростью и точностью при соблюдении сроков производства

- Производители часто спрашивают: "Сколько времени занимает литье крупных деталей под давлением?". В компании PTSMAKE мы изготавливаем прототипы за 7-15 дней, а производственные партии - за 3-5 недель. Сроки зависят от сложности пресс-формы, наличия материалов и размера заказа. Мы оптимизируем графики, используя нашу собственную команду формовщиков и автоматизированные производственные системы.

- Большие детали требуют особой тщательности. Более толстые стенки и сложная геометрия добавляют этапы охлаждения и проверки качества. Например, автомобильным компонентам может потребоваться на 10% больше времени, чем стандартным деталям. Мы сокращаем задержки, проводя предварительное тестирование материалов и используя многогнездные пресс-формы для крупносерийных заказов.

- Ваши сроки имеют значение. Наш круглосуточный портал отслеживания проектов позволяет вам контролировать ход работ в режиме реального времени. За каждым заказом мы закрепляем отдельного инженера, обеспечивая быструю связь. Имея более чем 20-летний опыт работы, мы сократили время выполнения заказа на 18% с 2010 года, сохраняя при этом качество, сертифицированное ISO.

Этапы производства крупных деталей методом литья под давлением

1. Выбор материала

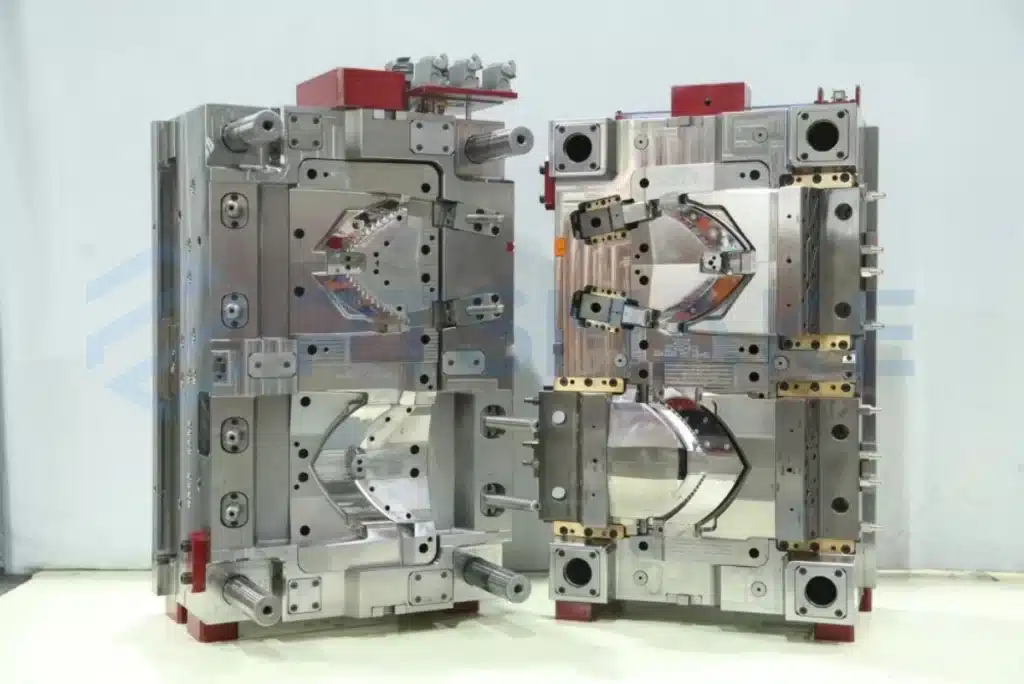

2. Дизайн пресс-формы

3. Тестирование прототипов

4. Настройка машины

5. Оптимизация процесса

6. Проверка качества

7. Постобработка

8. Упаковка и доставка

Запросите индивидуальное предложение сегодня

Получите точную оценку вашего проекта уже сегодня. Позвольте нам помочь вам удовлетворить ваши точные требования.

Экономически эффективные решения для литья под давлением крупных деталей

1. Оптимизация материалов

2. Эффективность конструкции пресс-формы

3. Интеграция автоматизации

4. Энергоэффективное оборудование

5. Планирование массового производства

6. Упрощение конструкции

7. Устранение вторичных процессов

Варианты персонализации для литья под давлением крупных деталей

Индивидуальный подбор материалов для литья под давлением крупных деталей

PTSMAKE предлагает 50+ инженерных пластмасс для проектов литья под давлением крупных деталей. Мы помогаем клиентам выбирать материалы, основываясь на требованиях к механической прочности, термостойкости и химической совместимости. Наша команда работает с ABS, поликарбонатом, нейлоном, PEEK и специальными полимерными смесями для специализированных применений.

Для проектов в области медицины и пищевой промышленности мы предлагаем материалы класса VI USP и материалы, соответствующие требованиям FDA. Наши специалисты по материалам оптимизируют выбор смолы, чтобы сбалансировать производительность и производственные затраты. Это гарантирует, что ваши крупные формованные детали будут точно соответствовать функциональным требованиям без перерасхода средств.

Расширенные возможности проектирования оснастки

Наши инженеры создают литьевые формы на заказ с использованием программного обеспечения Siemens NX. Мы разрабатываем многогнездные инструменты и пресс-формы для крупносерийного производства. Для изготовления крупных деталей, размеры которых превышают стандартные, мы используем машины с усилием смыкания 4 500 Т с плитами 6 м x 3 м.

PTSMAKE справляется с подрезами и тонкостенными конструкциями (до 0,5 мм) благодаря запатентованным механизмам бокового действия. Все пресс-формы оснащены каналами контроля температуры для предотвращения деформации крупных деталей. Мы осуществляем контроль давления в режиме реального времени для обеспечения стабильного заполнения.

Индивидуальная обработка поверхности

Выберите один из 12 стандартных вариантов отделки поверхности или закажите индивидуальный рисунок. Наши возможности текстурирования включают зернистость кожи, матовую отделку и глянцевую полировку (Ra 0,05 мкм). Для технических деталей мы предлагаем противоскользящие текстуры или поверхности, рассеивающие свет.

Вторичные операции включают покраску, тампопечать и лазерное травление. Мы поддерживаем согласованность цветов в партиях, используя системы подбора Pantone. Все финишные покрытия проходят испытания на адгезию, чтобы гарантировать долговечность.

Гибкость производственных масштабов

PTSMAKE поддерживает все этапы производства. Получите функциональные прототипы за 7-10 дней, используя алюминиевые пресс-формы. Наше решение по мостовой оснастке позволяет получить 500-5 000 деталей, пока изготавливаются окончательные стальные формы. Для массового производства мы работаем 24 часа в сутки 7 дней в неделю с автоматизированной проверкой качества.

Наше предприятие, сертифицированное по стандарту ISO 9001, обрабатывает детали весом до 150 кг с допуском ±0,15 мм. Для предотвращения загрязнения мы используем отдельные производственные линии для медицинских и промышленных компонентов.

Истории успеха: Решения для литья под давлением крупных деталей

Автомобильные запчасти

Ведущему поставщику автомобильных деталей требовались большие пластиковые корпуса для аккумуляторных систем электромобилей. Предыдущий поставщик сталкивался с проблемой коробления и неравномерной толщины стенок, что приводило к задержкам на сборочной линии. Компания PTSMAKE перепроектировала пресс-форму с конформными каналами охлаждения и внедрила мониторинг давления в реальном времени во время производства. Это позволило сократить время цикла на 18% при сохранении точности размеров ±0,15 мм для компонентов длиной 1,2 метра. После перехода на наши услуги по литью под давлением крупных деталей клиент теперь выпускает 8 000 изделий в месяц с нулевым браком при сборке.

Медицинское оборудование

Производителю медицинского оборудования требовались соответствующие требованиям FDA чехлы для аппаратов МРТ размером 1,5 х 0,8 м. Их существующий поставщик не мог устранить линии растекания и следы раковин на видимых поверхностях. Наша команда разработала трехступенчатый процесс инжекции с использованием газа, используя поликарбонат медицинского класса. Мы добились чистоты поверхности класса А без последующей обработки и соблюдения строгих стандартов биосовместимости. Это решение позволило сократить затраты на единицу продукции на 22% по сравнению с традиционными методами обработки.

Промышленная робототехника

Компании, занимающейся промышленной робототехникой, требовался прочный нейлоновый корпус для систем автоматизации, работающих в тяжелых условиях. Конкурирующие предложения либо превышали бюджет, либо уступали в ударопрочности. Компания PTSMAKE разработала гибридный подход, сочетающий формование со вставками и нашу запатентованную технологию армирования волокнами. Полученные компоненты выдерживают 15% более высокие крутящие нагрузки, чем требуется по спецификациям, сохраняя при этом точность позиционирования 0,05 мм на сопрягаемых поверхностях.

Свяжитесь с экспертом по литью под давлением крупных деталей сегодня!

Мы с нетерпением ждем возможности работать с вами и внести свой вклад в успех вашего проекта.