Понимание свойств титана

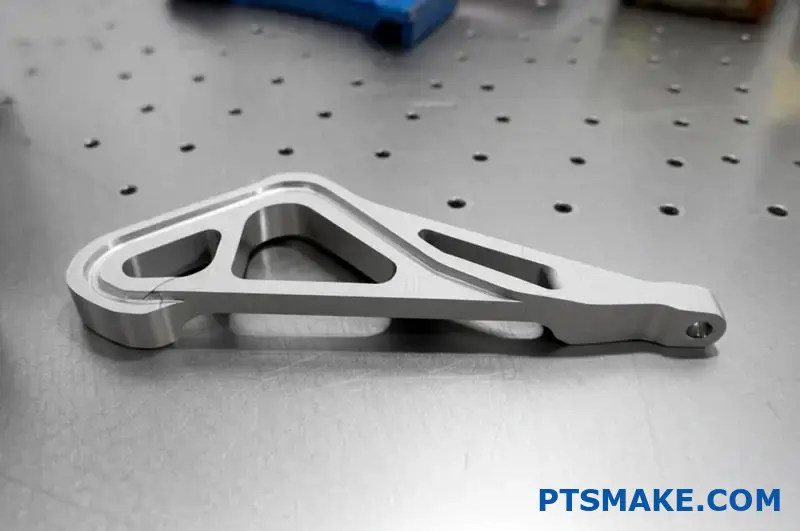

Вы когда-нибудь задумывались, почему инженеры аэрокосмической отрасли с удовольствием работают с металлом, с которым, как известно, трудно работать? Титан, возможно, является невоспетым героем современного производства, скрываясь на виду во всем - от авиационных двигателей до ваших клюшек для гольфа премиум-класса.

Титан - это чудо инженерной мысли, сочетающее в себе необычайную прочность и удивительно малый вес. Его уникальная атомная структура создает материал, который бросает вызов традиционным подходам к обработке, предлагая при этом такие преимущества, с которыми могут сравниться лишь немногие другие металлы.

Фундаментальная природа титана

Приступая к обработке титана, необходимо понимать основные свойства этого исключительного металла. Позиция титана как элемента 22 в периодической таблице относит его к переходным металлам, но его поведение отличает его от большинства инженерных материалов. Этот металл существует в двух основных кристаллических формах: альфа-титан (гексагональная плотноупакованная) и бета-титан (кубоцентрированная кубическая). Эта кристаллическая структура напрямую влияет на то, как материал реагирует на операции резания.

Работая с клиентами из аэрокосмической отрасли в компании PTSMAKE, я убедился, что атомная структура титана создает уникальную комбинацию свойств, которые одновременно привлекают инженеров и ставят перед механиками сложные задачи. При контакте с кислородом металл практически мгновенно образует плотный оксидный слой, обеспечивающий исключительную коррозионную стойкость, но создающий сложности при операциях резки.

Соотношение прочности и веса: Определяющее преимущество

Самой известной характеристикой титана, несомненно, является его впечатляющее соотношение прочности и веса. Это свойство делает его особенно ценным в чувствительных к весу приложениях, где производительность не может быть поставлена под угрозу.

Чтобы представить это в перспективе, рассмотрим, как титан сопоставляется с другими распространенными инженерными металлами:

| Недвижимость | Титан | Сталь | Алюминий |

|---|---|---|---|

| Плотность (г/см³) | 4.5 | 7.8 | 2.7 |

| Прочность на разрыв (МПа) | 900-1200 | 500-850 | 200-600 |

| Соотношение прочности и веса | Очень высокий | Умеренный | Высокий |

| Устойчивость к коррозии | Превосходно | От плохого до хорошего | Хорошо |

Такое исключительное соотношение прочности и веса объясняет, почему титан стал незаменим в аэрокосмической отрасли, где важен каждый грамм. Однако эта же прочность создает значительные трудности в процессе обработки, требуя применения специальных инструментов и технологий.

Тепловые свойства и проблемы обработки

Одной из наиболее проблемных характеристик титана с точки зрения обработки является его удивительно низкая теплопроводность. Имея теплопроводность примерно в 1/7 от теплопроводности алюминия, титан удерживает тепло на границе резания, а не рассеивает его через заготовку.

Такое тепловое поведение создает идеальный шторм проблем с обработкой:

- Концентрация тепла на режущей кромке ускоряет износ инструмента

- Температура резания может превышать 1000°C на границе раздела инструмент-заготовка

- Тепловое расширение при обработке влияет на точность размеров

- Риск закалки резко возрастает при увеличении температуры

При прецизионной обработке титана в PTSMAKE мы применяем специальные стратегии охлаждения и параметры резки для эффективного решения этих тепловых проблем. Без надлежащего терморегулирования срок службы инструмента может сократиться до 80% по сравнению с обработкой более традиционных металлов.

Химическая реактивность: Обоюдоострый меч

Химические свойства титана представляют собой еще один увлекательный парадокс. Материал быстро образует пассивный оксидный слой (TiO₂) при контакте с кислородом, создавая превосходную коррозионную стойкость, что делает его идеальным для медицинских имплантатов и оборудования для химической обработки. Однако эта же реактивность становится проблемой при механической обработке.

Металл демонстрирует то, что металлурги называют химическое сродство1 со многими инструментальными материалами, особенно при повышенных температурах. Это означает, что титан буквально стремится соединиться с материалами режущего инструмента, что приводит к:

- Формирование нарастающей кромки на режущих инструментах

- Повышенное трение на границе резания

- Прилипание материала к поверхности инструмента

- Преждевременное разрушение инструмента в результате химической диффузии

Такое химическое поведение объясняет, почему для обработки титана часто требуются инструменты со специальным покрытием и обильные охлаждающие жидкости. Благодаря многолетнему опыту обработки титана я обнаружил, что даже кратковременное прекращение подачи СОЖ может привести к катастрофическому разрушению инструмента в течение нескольких секунд.

Склонность к трудолюбию

Последнее свойство, которое оказывает существенное влияние на обработку титана, - это его сильная склонность к закалке. При деформации титана в процессе резки его кристаллическая структура изменяется, что значительно повышает твердость и устойчивость к дальнейшей деформации.

Такое усложнение работы проявляется несколькими способами:

- Упрочнение поверхности создает все более трудно срезаемый слой

- Прерывистые резы с различной твердостью материала

- Вибрация или дребезжание значительно ускоряют процесс закалки.

- Места входа и выхода инструмента подвергаются более серьезной закалке

В компании PTSMAKE мы разработали специальные стратегии резания, которые обеспечивают равномерное образование стружки и минимизируют эффект закалки. Это включает в себя оптимизированные скорости подачи, специализированную геометрию инструмента и строгий контроль вибрации на протяжении всего процесса обработки.

Практические последствия для обработки

Эти фундаментальные свойства - прочность, термическое поведение, химическая реактивность и закалка - в совокупности создают уникальную индивидуальность титана при обработке. Понимание этих характеристик - не просто академическая задача; оно непосредственно влияет на принятие практических решений о скорости резания, выборе инструмента, применении СОЖ и стратегиях обработки.

При правильном подходе и соблюдении техники обработки титан можно обрабатывать эффективно и экономично. Главное - уважать его уникальную природу, а не относиться к нему как к обычному металлу. Применяя специализированные подходы, основанные на присущих титану свойствах, производители могут раскрыть огромный потенциал этого необычного металла.

Выбор правильной оснастки

Вы когда-нибудь задумывались, почему одни титановые детали получаются безупречными, а другие - неудачными? Секрет не только в станке - он в режущей кромке, которая соприкасается с металлом. Позвольте мне показать вам, как выбор правильного инструмента превращает титан из пугающего в вдохновляющий.

Выбор подходящего режущего инструмента для обработки титана - важнейшее решение, влияющее на качество, стоимость и эффективность. Правильно подобранный инструмент сочетает в себе передовую технологию нанесения покрытий и оптимизированную геометрию, чтобы противостоять уникальным проблемам титана и обеспечивать исключительные результаты.

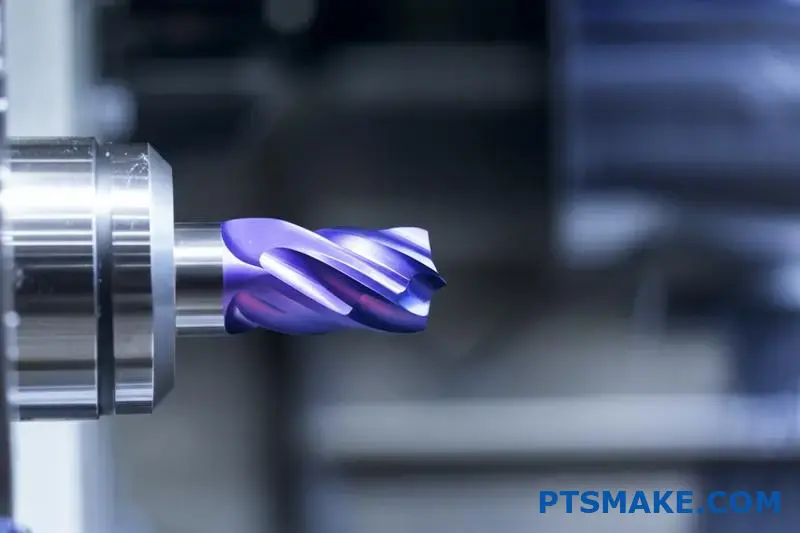

Твердосплавные режущие инструменты: Основа обработки титана

При обработке титана отправной точкой для выбора инструмента должен быть материал подложки. Мой опыт работы с клиентами из аэрокосмической и медицинской отраслей показывает, что карбид вольфрама неизменно превосходит другие инструментальные материалы для обработки титана. Особую эффективность карбиду придает уникальное сочетание твердости и прочности - свойств, которые напрямую противостоят сложным характеристикам титана.

Идеальная марка твердого сплава для обработки титана обычно содержит:

- Кобальт 6-10% для повышения стойкости к разрушению

- Субмикронная структура зерен карбида вольфрама для прочности кромок

- Сбалансированное соотношение твердости и жесткости, оптимизированное для прерывистого резания

В компании PTSMAKE мы обнаружили, что твердосплавные инструменты с размером зерна 0,5-0,8 мкм обеспечивают наилучшую производительность при обработке различных титановых сплавов. Более мелкие зерна обеспечивают превосходное сохранение кромки, но могут оказаться слишком хрупкими для тяжелых операций черновой обработки.

Передовые покрытия: Тепловой барьер

В то время как твердый сплав служит основой, современная технология нанесения покрытий превращает обычный инструмент в инструмент, способный выдерживать экстремальные условия обработки титана. Три вида покрытий неизменно превосходят другие, когда сталкиваются с высокими температурами и реактивной природой титана:

| Тип покрытия | Температурная стойкость | Твердость (HV) | Лучшие приложения | Слабость |

|---|---|---|---|---|

| AlTiN | До 900°C | 3300-3500 | Высокоскоростная обработка, сухая резка | Слегка утолщенное покрытие снижает остроту краев |

| TiAlN | До 800°C | 3000-3200 | Обработка титана общего назначения | Менее эффективен при экстремальных температурах |

| TiCN | До 750°C | 3200-3500 | Финишные операции, более низкие скорости | Не идеальны для применения при высоких температурах |

Эти специализированные покрытия решают несколько критических проблем при обработке титана:

- Они создают тепловой барьер, защищающий карбидную подложку от экстремального нагрева.

- Они уменьшают количество химических веществ сродство2 между титаном и материалами режущего инструмента

- Они уменьшают трение на границе резания, снижая выделение тепла

- Они обеспечивают повышенную твердость режущей кромки, продлевая срок службы инструмента.

При выборе инструментов с покрытием для обработки титана большое значение имеет толщина покрытия. Хотя более толстые покрытия обеспечивают большую защиту, они могут притупить режущую кромку, что особенно важно при склонности титана к упрочнению. Оптимальная толщина покрытия обычно составляет 2-4 микрона, что позволяет сбалансировать защиту и остроту режущей кромки.

Оптимальная геометрия инструмента для титана

Помимо выбора материала и покрытия, решающую роль в успешной обработке титана играет геометрия инструмента. Правильная геометрия учитывает низкую теплопроводность, высокую прочность и склонность титана к упрочнению.

Оптимизация угла наклона граблины

Угол ракеля - угол между торцом инструмента и линией, перпендикулярной обрабатываемой поверхности, - оказывает существенное влияние на силу резания и тепловыделение. При обработке титана положительные углы наклона в диапазоне от 5° до 15° имеют ряд преимуществ:

- Снижение силы резания и потребляемой мощности

- Улучшенный отвод стружки из зоны резания

- Уменьшение упрочнения заготовки благодаря более чистому срезу.

- Низкое тепловыделение на границе раздела инструмент-заготовка

Однако слишком большие углы наклона могут ослабить режущую кромку. Это создает тонкий баланс между эффективностью резания и долговечностью инструмента. Компания PTSMAKE обычно рекомендует более высокие положительные углы наклона для чистовых операций (10-15°) и более умеренные углы для черновой обработки (5-10°), чтобы сохранить прочность кромки.

Учет угла рельефа

Угол рельефа или зазора предотвращает трение между боковой поверхностью инструмента и новой обработанной поверхностью. Для обработки титана правильные углы рельефа очень важны из-за эластичности материала и его пружинящего поведения. Оптимальные углы рельефа обычно находятся между:

- Основной рельеф: 10-14 градусов

- Вторичный рельеф: 15-20 градусов

Такие относительно высокие углы рельефа снижают трение и тепловыделение по боковой поверхности, но чрезмерный зазор снижает прочность кромки. Чтобы найти правильный баланс, необходимо учитывать особенности титанового сплава, параметры резания и то, выполняете ли вы черновые или чистовые операции.

Подготовка к работе на передовых рубежах

При обработке титана особого внимания заслуживает микроскопическая режущая кромка. Хотя общепринятая практика предполагает максимально острую кромку, обработка титана часто выигрывает от применения методов контролируемой подготовки кромки:

- Хонингование: Небольшой радиус (0,01-0,03 мм) может укрепить режущую кромку

- Снятие фаски: Маленькая плоская поверхность под определенным углом укрепляет режущую кромку

- Водопадное хонингование: Разнообразная подготовка кромок обеспечивает сбалансированную производительность

Такие микромодификации режущей кромки обеспечивают повышенную стойкость без значительного увеличения силы резания. Для изготовления высокоточных титановых деталей в PTSMAKE мы часто используем инструменты с особой подготовкой кромок, которая соответствует конкретным требованиям каждого проекта.

Специализированные конструкции инструментов для титана

Стандартные готовые режущие инструменты редко обеспечивают оптимальную производительность при работе с титаном. Специально разработанные инструменты, включающие специфические для титана особенности, дают значительно лучшие результаты:

- Переменные углы наклона спирали снижают уровень гармоник и вибраций

- Неравномерное расстояние между флейтами для распределения сил резания

- Более глубокие канавки с полированными поверхностями для эффективного отвода стружки

- Усиленные сердечники минимизируют прогиб инструмента

Эти специализированные элементы конструкции непосредственно решают уникальные задачи обработки титана. Хотя такие инструменты обычно стоят дороже, повышение производительности - увеличение срока службы инструмента, улучшение качества поверхности и повышение скорости резания - часто многократно оправдывает вложенные средства.

Выбор правильной оснастки для обработки титана - это не просто выбор самого дорогого варианта. Необходимо понимать, как материал, покрытие, геометрия и элементы конструкции работают вместе, чтобы преодолеть присущие титану трудности. При правильном выборе оснастки даже самые сложные титановые детали можно обрабатывать эффективно, точно и экономично.

Оптимальные параметры резки

Вы когда-нибудь чувствовали себя как на минном поле, когда настраивались на обработку титана? То самое "сладкое пятно" между производительностью и стойкостью инструмента может показаться труднодостижимым. Но что, если идеальный баланс находится всего в нескольких параметрах?

Освоение параметров резания при обработке титана требует понимания тонкого баланса между скоростью, подачей и глубиной резания. Правильная комбинация предотвращает закалку, справляется с нагревом и значительно продлевает срок службы инструмента при сохранении производительности.

Наука, лежащая в основе скоростей и подач для титана

Уникальные свойства титана требуют фундаментального переосмысления традиционных параметров обработки. В то время как традиционная мудрость для многих металлов предлагает "увеличить скорость, уменьшить подачу" для получения более качественной поверхности, титан следует совершенно другим правилам. Низкая теплопроводность материала в сочетании с его склонностью к упрочнению создает ситуацию, когда стандартные подходы к параметрам могут быстро привести к катастрофе.

При обработке титана тепло становится вашим главным врагом. В отличие от алюминия или стали, которые отводят тепло из зоны резания, титан задерживает тепло на границе раздела инструмент-заготовка. Это концентрированное тепло ускоряет износ инструмента и может вызвать целый каскад проблем, включая закалку, наращивание кромки и преждевременное разрушение инструмента.

Скорость резки: критическая переменная

Наиболее важным параметром при обработке титана является скорость резания (футов поверхности в минуту или SFM). Чрезмерная скорость приводит к выделению тепла, которое не может рассеяться из-за плохой теплопроводности титана. Основываясь на многолетнем опыте обработки титана в компании PTSMAKE, я пришел к выводу, что оптимальные диапазоны скорости резания обычно находятся между:

| Титановый сплав | Тип операции | Рекомендуемая скорость резки (SFM) | Требование к охлаждающей жидкости |

|---|---|---|---|

| Коммерчески чистый | Черновая обработка | 200-250 | Наводнение |

| Коммерчески чистый | Отделка | 250-300 | Наводнение |

| Ti-6Al-4V | Черновая обработка | 150-200 | Высокое давление |

| Ti-6Al-4V | Отделка | 200-250 | Высокое давление |

| Ti-5Al-5Mo-5V-3Cr | Черновая обработка | 100-150 | Высокое давление |

| Ti-5Al-5Mo-5V-3Cr | Отделка | 150-200 | Высокое давление |

Эти скорости могут показаться консервативными по сравнению с теми, что используются для алюминия или даже стали, но они представляют собой оптимальный баланс между производительностью и стойкостью инструмента для титановых сплавов. В компании PTSMAKE мы обнаружили, что превышение этих диапазонов даже на 10-15% может сократить срок службы инструмента на 30-50% и более.

Скорость подачи: Нарушение общепринятых правил

В то время как скорость резания для титана должна быть снижена, скорости подачи следуют противоположной логике. В отличие от многих материалов, где более легкая подача улучшает качество обработки, титан на самом деле выигрывает от более агрессивной подачи. Такой подход предотвращает замирание режущей кромки в одном положении, что приводит к выделению избыточного тепла и закалке.

Оптимальные скорости подачи для титана обычно находятся в диапазоне 0,004-0,008 дюйма на зуб (IPT) для концевых фрез, причем для малых диаметров требуется нижняя часть этого диапазона. Для токарных операций наилучшие результаты обычно дает подача в диапазоне 0,005-0,015 дюймов на оборот (IPR).

Научная основа этого подхода связана с утончение стружки3 - явление, когда фактическая толщина стружки отличается от запрограммированной скорости подачи из-за углов зацепления инструмента. При обработке титана поддержание достаточной толщины стружки предотвращает трение инструмента вместо резания, что приводит к выделению избыточного тепла без эффективного удаления материала.

Стратегии глубины и ширины среза

Помимо скорости и подачи, на успешность обработки титана существенно влияют глубина и ширина резания. Эти параметры влияют на зацепление инструмента, силы резания и распределение тепла по всему срезу.

Глубина среза: Глубоко, а не широко

При черновой обработке титана более глубокие проходы часто превосходят более широкие. Глубина резания в 1-2 раза больше диаметра инструмента при уменьшенной ширине резания (30-40% от диаметра) обычно дает лучшие результаты, чем более мелкие и широкие проходы. Этот подход:

- Направляет силы резания по оси, а не по радиусу, уменьшая прогиб

- Захват инструмента в толще материала вдали от ранее упрочненных поверхностей

- Использует всю длину флейты, распределяя тепло по большей части режущей кромки

- Сокращает количество необходимых проходов, сводя к минимуму повторные циклы нагрева

При чистовой обработке небольшая глубина (0,010-0,030 дюйма) в сочетании с соответствующей скоростью подачи обеспечивает точность размеров при сохранении достаточной толщины стружки для предотвращения истирания.

Радиальное взаимодействие: Управление накоплением тепла

Ширина резания, или радиальное зацепление, играет решающую роль в управлении тепловыделением при обработке титана. Традиционные высокоэффективные стратегии фрезерования, использующие легкое радиальное зацепление при высоких скоростях, плохо применимы к титану из-за его плохих тепловых свойств.

Для оптимальной обработки титана рассмотрите эти стратегии радиального зацепления:

- Черновая обработка: 30-40% диаметра инструмента, чтобы сбалансировать скорость съема материала и тепловыделение

- Получистовая обработка: 25-35% для поддержания производительности при снижении тепловой нагрузки

- Финишная обработка: 10-20% для минимизации прогиба и упрочнения стенок

Компания PTSMAKE разработала специальные траектории движения инструмента, которые поддерживают постоянное радиальное зацепление на протяжении всего реза, предотвращая внезапное увеличение нагрузки, которое может привести к катастрофическому разрушению инструмента при обработке титана.

Динамическая взаимосвязь между параметрами

Настоящее искусство в обработке титана заключается в понимании того, как взаимодействуют эти параметры. Вместо того чтобы рассматривать скорость, подачу и глубину как отдельные переменные, для успешной обработки титана необходимо учитывать их совместное влияние на процесс резания.

Эффект истончения стружки

При обработке с радиальным зацеплением менее 50% эффективная толщина стружки уменьшается из-за изогнутой траектории движения инструмента. Это означает, что запрограммированная скорость подачи может не обеспечить требуемую нагрузку стружки. Для титана это может привести к опасным ситуациям, когда инструмент трется, а не режет.

Чтобы компенсировать утончение стружки при обработке титана, часто требуется регулировка скорости подачи в зависимости от процента радиального зацепления:

| Радиальное зацепление (% от диаметра) | Коэффициент корректировки скорости подачи |

|---|---|

| 50% | 1.0 (регулировка не требуется) |

| 30% | 1,3 (увеличение подачи на 30%) |

| 20% | 1,6 (увеличение подачи на 60%) |

| 10% | 2,3 (увеличение подачи на 130%) |

Благодаря этим регулировкам фактическая толщина стружки остается неизменной, несмотря на изменения радиального зацепления, что предотвращает нагрев, возникающий при заедании или трении инструмента о заготовку.

Предотвращение замирания и усиления работы

Одним из наиболее важных аспектов выбора параметров обработки титана является избежание условий, вызывающих завал. Завал возникает, когда режущая кромка остается в контакте с материалом без эффективного удаления, выделяя тепло и провоцируя закалку.

Для предотвращения заселения:

- Поддерживайте постоянную скорость подачи на протяжении всего реза

- Программируйте входы и выходы инструмента с дугообразными или темповыми движениями

- Избегайте резких изменений направления, которые на мгновение останавливают удаление материала

- По возможности используйте фрезерование с подъемом, а не обычное фрезерование

- Обеспечьте постоянное давление и объем охлаждающей жидкости во время обработки

В компании PTSMAKE мы пришли к выводу, что поддержание постоянной толщины стружки является, пожалуй, единственным наиболее важным фактором успешной обработки титана. Когда толщина стружки сильно варьируется, упрочнение быстро создает самоподдерживающийся цикл увеличения силы резания и выделения тепла.

Практическое применение в производственных средах

Воплощение этих параметров в реальном производстве требует внимания к возможностям и стабильности станка. Даже идеальная комбинация скорости и подачи не даст результатов, если станок, заготовка или держатель инструмента будут подвержены вибрации или прогибу.

В производственных условиях параметры успешной обработки титана должны учитывать:

- Жесткость машины и характеристики демпфирования

- Биение резцедержателя и надежность захвата

- Стабильность крепления заготовок

- Давление и объем подачи охлаждающей жидкости

- Согласованность программ и профили ускорения/замедления

Учет этих практических соображений наряду с основными параметрами резки позволяет производителям добиваться стабильных и предсказуемых результатов даже при сложных свойствах титана.

Поиск оптимальных параметров резания для титана требует выхода за рамки "поваренной книги" и понимания уникального поведения материала в условиях обработки. При правильно подобранных скоростях, подачах и глубине резания титан превращается из кошмара производства в управляемый материал, обеспечивающий исключительную производительность в самых сложных областях применения.

Стратегии управления тепловым режимом с помощью охлаждающей жидкости

Вы когда-нибудь задумывались, почему одни титановые детали получаются безупречными, а другие деформируются и выходят из строя? Секрет кроется не в самой фрезе, а в том, что вы не видите - в невидимой борьбе с жаром, происходящей на режущей кромке каждую миллисекунду.

Эффективное применение СОЖ - невоспетый герой успеха обработки титана. При правильном применении стратегическое охлаждение не просто предотвращает тепловое повреждение - оно преобразует весь процесс резания, увеличивая срок службы инструмента до 300% и обеспечивая более высокую скорость съема материала.

Важнейшая роль охлаждения при обработке титана

При обработке титана управление теплом не просто важно - оно абсолютно необходимо. Теплопроводность титана составляет около 7 Вт/м-К, что примерно на 1/15 меньше, чем у алюминия, и на 1/4 меньше, чем у стали. Такая низкая теплопроводность означает, что тепло, выделяющееся в процессе резки, остается сконцентрированным на границе инструмент-заготовка, а не рассеивается через материал.

Без надлежащих стратегий охлаждения концентрированное тепло создает целый каскад проблем:

- Ускоренный износ инструмента из-за термического размягчения режущих кромок

- Химические реакции между титаном и инструментальными материалами при повышенных температурах

- Тепловое расширение, влияющее на точность размеров

- Закалка от чрезмерного нагрева

- Плохое качество поверхности из-за образования наплывов на кромках

За годы работы в компании PTSMAKE с клиентами из аэрокосмической и медицинской отраслей я видел, как бесчисленные проекты преуспевали или терпели неудачу только из-за подхода к охлаждению. Разница между адекватным и отличным охлаждением может означать разницу между 10 деталями на инструмент и 50+ деталями на инструмент.

Понимание теплообразования при резке титана

Чтобы разработать эффективные стратегии охлаждения, мы должны сначала понять, где и как именно выделяется тепло при обработке титана. В процессе резки существуют три основных источника тепла:

- Зона первичной деформации (плоскость сдвига, где образуется скол)

- Зона вторичной деформации (где стружка скользит по поверхности инструмента)

- Третичная зона деформации (где боек инструмента трется о новую обработанную поверхность)

Из-за высокой прочности титана на сдвиг и низкой теплопроводности около 80% тепла, выделяемого в процессе обработки, концентрируется в этих зонах. Примечательно, что при типичных операциях фрезерования титана температура резания может превышать 800 °C, а во время кратковременных перерывов в охлаждении скачки температуры достигают еще больших значений.

Системы подачи охлаждающей жидкости высокого давления

Одной из наиболее эффективных стратегий охлаждения при обработке титана является подача СОЖ под высоким давлением. При таком подходе используются специализированные насосы и форсунки для направления точно направленных потоков СОЖ на критические участки резания.

Учет давления для эффективного охлаждения

Давление, под которым подается охлаждающая жидкость, существенно влияет на ее эффективность при обработке титана:

| Давление охлаждающей жидкости | Приложение | Преимущества | Ограничения |

|---|---|---|---|

| Стандарт (20-300 PSI) | Легкая обработка титана | Знакомая установка, стандартное оборудование | Ограниченное разрушение стружки, умеренное охлаждение |

| Средний (300-800 PSI) | Общая обработка титана | Улучшенное управление чипами, улучшенное охлаждение | Требуется специализированное оборудование |

| Высокий (800-1500 PSI) | Агрессивное удаление титана | Улучшенный отвод стружки, максимальное охлаждение | Более высокая стоимость, проблемы сдерживания |

| Сверхвысокие (1500+ PSI) | Передовые аэрокосмические приложения | Прорыв пароизоляции, исключительное охлаждение | Специализированное оборудование, управление туманом |

В компании PTSMAKE мы пришли к выводу, что давление в диапазоне 800-1200 PSI обеспечивает оптимальный баланс для большинства операций обработки титана. Этого диапазона достаточно для проникновения в пароизоляция4 которые могут образовываться на границе резания, но при этом остаются управляемыми в обычных производственных условиях.

Конструкция и расположение форсунок

Эффективность охлаждающей жидкости высокого давления зависит не только от давления, но и от точной конструкции и расположения сопла. Ключевыми моментами являются:

- Диаметр сопла: Обычно 0,5-1,0 мм для приложений высокого давления

- Количество форсунок: Несколько направленных потоков часто превосходят по эффективности один поток

- Точка прицеливания: Непосредственно на границе режущей кромки и заготовки, а не только в общей зоне

- Расстояние: Как можно ближе, не мешая эвакуации чипов

- Угол: 15-30° к направлению резания для оптимального проникновения

Цель - создать ламинарный поток непосредственно в зоне резания, а не турбулентный поток, который может неэффективно проникать внутрь. Индивидуальная компоновка сопел, направленная одновременно на граблину и боковую поверхность, часто дает наилучшие результаты.

Технология сквозного охлаждения инструмента

Возможно, самой эффективной стратегией охлаждения при обработке титана является подача СОЖ через инструмент. При таком подходе охлаждающая жидкость под высоким давлением подается через внутренние каналы в режущем инструменте, доставляя ее именно туда, где она больше всего нужна - непосредственно к режущим кромкам.

Преимущества сквозного охлаждения инструмента

Смазочно-охлаждающая жидкость для сквозного инструмента обладает рядом преимуществ при обработке титана:

- Подача СОЖ точно на границу резания, чего невозможно добиться с помощью внешних форсунок

- Обеспечивает постоянное охлаждение независимо от глубины резания или геометрии заготовки

- Охлаждение сочетается с удалением стружки, что предотвращает ее повторное скалывание

- Сохраняет эффективность охлаждения даже при обработке глубоких карманов

- Уменьшает тепловой удар, который может возникнуть при неравномерном охлаждении

В наших титановых аэрокосмических компонентах на PTSMAKE внедрение сквозного охлаждения позволило последовательно сократить время цикла на 30-40% и одновременно увеличить срок службы инструмента на аналогичную величину. Первоначальные инвестиции в оснастку со сквозным охлаждением и модификацию станка обычно окупаются в течение нескольких недель при выполнении крупносерийных титановых проектов.

Соображения по реализации

Успешное внедрение сквозного охлаждения требует внимания к нескольким ключевым факторам:

Подбор давления охлаждающей жидкости: Внутренние каналы в режущих инструментах создают противодавление, которое необходимо учитывать. Как правило, станок должен подавать на режущую кромку давление на 20-30% большее, чем требуемое.

Требования к фильтрации: Для сквозного охлаждения инструмента требуется отличная фильтрация (обычно 10 микрон или лучше), чтобы предотвратить засорение маленьких внутренних каналов.

Выбор инструмента: Не все инструменты предназначены для подачи СОЖ через инструмент. Те, которые предназначены, должны иметь внутренние каналы соответствующего размера, пропорциональные диаметру режущей части.

Формула охлаждающей жидкости: При работе с инструментами под высоким давлением обычно используются более надежные составы СОЖ с улучшенными смазывающими и антипенными свойствами.

В компании PTSMAKE мы разработали комплексную программу внедрения инструмента, которая учитывает эти соображения, обеспечивая плавное внедрение этой технологии даже для тех производителей, которые только начинают применять СОЖ под высоким давлением.

Методы криогенного охлаждения

Для особо сложных задач обработки титана криогенное охлаждение предлагает исключительные возможности терморегулирования. При этом используется жидкий азот (LN2) или углекислый газ (CO2) для резкого снижения температуры на границе резания.

Жидкий азот против двуокиси углерода

Обе криогенные среды обладают значительными преимуществами, но имеют разные характеристики:

| Недвижимость | Жидкий азот (LN2) | Диоксид углерода (CO2) |

|---|---|---|

| Температура | -196°C | -78°C |

| Задача доставки | Высокая (требуется специализированное оборудование) | Умеренный (можно использовать модифицированные стандартные системы) |

| Мощность охлаждения | Чрезвычайно высокий | Очень высокий |

| Совместимость материалов | Отлично сочетается с титаном | Отлично сочетается с титаном |

| Стоимость реализации | Выше | Умеренный |

| Экологические соображения | Инертный, нетоксичный | Способствует образованию парниковых газов |

Хотя жидкий азот обеспечивает более эффективное охлаждение, углекислый газ часто является более практичным решением для многих производственных сред. В компании PTSMAKE мы успешно применяем оба подхода в зависимости от конкретных требований заказчика и существующей инфраструктуры.

Методы применения

Криогенные охлаждающие жидкости могут применяться несколькими способами:

- Внешняя подача струи: Направленные криогенные потоки, аналогичные обычным охлаждающим жидкостям

- Доставка инструмента по всему периметру: Модифицированная оснастка, пропускающая криогенную среду через инструмент

- Гибридные системы: Сочетание криогенного охлаждения с минимальным количеством смазки (MQL)

Наиболее эффективный подход обычно сочетает криогенное охлаждение с минимальной традиционной смазкой, обеспечивая как снижение температуры, обеспечиваемое криогенными системами, так и преимущества смазки, обеспечиваемые традиционными охлаждающими жидкостями.

Минимальное количество смазки (MQL) при обработке титана

В то время как при обработке титана доминируют подходы, основанные на использовании большого количества СОЖ, смазка минимального количества (MQL) представляет собой все более жизнеспособную альтернативу для определенных областей применения. При этом подходе используются очень малые количества смазки (обычно 5-80 мл/час), подаваемые в виде аэрозоля со сжатым воздухом.

Когда MQL работает для титана

MQL может быть эффективен для обработки титана при определенных условиях:

- Низкоскоростные отделочные операции, где тепловыделение не так сильно выражено

- Малая глубина резания при минимальной скорости съема материала

- В сочетании с криогенным охлаждением в гибридных системах

- В тех случаях, когда соображения охраны окружающей среды или очистки перевешивают требования максимальной производительности

Ключ к успешному внедрению MQL для титана лежит в выборе соответствующих смазочных материалов, специально разработанных для уникальных свойств титана. Такие составы обычно включают присадки для работы при экстремальных давлениях и усилители граничной смазки, которые образуют защитные слои при высоких температурах.

Рецептура СОЖ для обработки титана

Помимо способа подачи, химический состав самой СОЖ существенно влияет на производительность обработки титана. Не все СОЖ одинаково эффективны при использовании уникальных свойств титана.

Оптимальные составы СОЖ для обработки титана обычно включают:

- Повышенное содержание масла (8-12% для полусинтетических эмульсий)

- Присадки для экстремального давления (EP), сохраняющие стабильность при высоких температурах

- Антисварочные компоненты, предотвращающие сцепление титана с поверхностями инструментов

- Ингибиторы коррозии, защищающие как компоненты оборудования, так и готовые детали

- Биостабильные составы, устойчивые к деградации в условиях высокого давления

Компания PTSMAKE тесно сотрудничает с поставщиками СОЖ для разработки и тестирования составов, специально оптимизированных для обработки титана. Такой совместный подход позволил создать системы СОЖ, которые превосходят стандартные составы на 40-50% по результатам испытаний на стойкость инструмента.

Практические стратегии реализации

Преобразование теоретических подходов к охлаждению в практические решения для цехов требует внимания к нескольким ключевым факторам реализации:

Обслуживание охлаждающей жидкости: Регулярное тестирование и поддержание концентрации, pH и уровня загрязнений охлаждающей жидкости необходимо для обеспечения стабильной работы.

Объем потока: Высокое давление должно сочетаться с соответствующим объемом. Для обработки титана расход 8-15 галлонов в минуту на сопло часто обеспечивает оптимальные результаты.

Контроль температуры: Поддержание постоянной температуры охлаждающей жидкости (обычно 68-75°F) предотвращает тепловые колебания, которые могут повлиять на точность размеров.

Контейнерные системы: Охлаждающая жидкость под высоким давлением требует эффективной изоляции для предотвращения опасностей на рабочем месте и обеспечения того, чтобы охлаждающая жидкость достигла цели.

Фильтрация: Титановая стружка может быть чрезвычайно абразивной; эффективная фильтрация (обычно 20 микрон или лучше) предотвращает рециркуляцию повреждающих частиц.

Учет этих практических соображений наряду с техническими аспектами подачи СОЖ позволяет производителям разрабатывать надежные стратегии охлаждения, которые неизменно обеспечивают исключительные результаты при обработке титана.

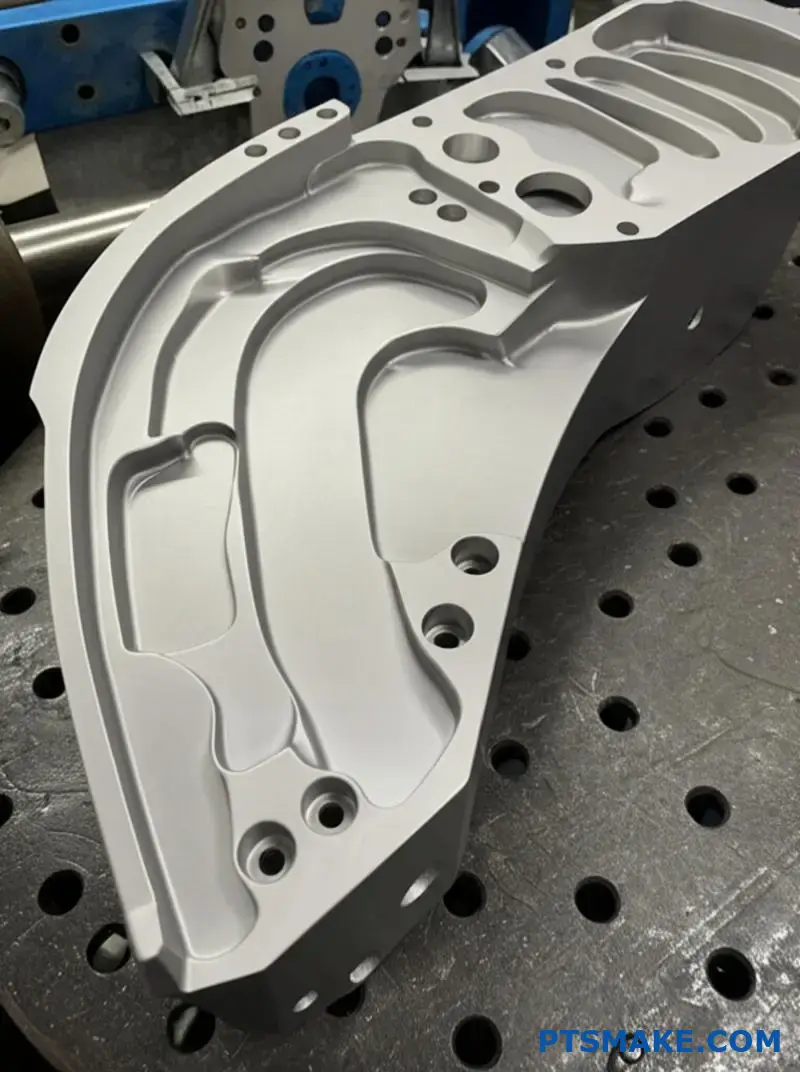

Передовые методы обработки траекторий

Вы когда-нибудь мечтали довести процесс обработки титана до предела? Традиционные стратегии резания могут справиться с задачей, но при этом теряется драгоценный ресурс инструмента и производительность. Секрет заключается в том, как ваш инструмент взаимодействует с этой сложной титановой заготовкой.

Передовые стратегии траектории движения инструмента революционизируют обработку титана, кардинально меняя взаимодействие режущего инструмента с материалом. Такие технологии, как трохоидальное фрезерование и адаптивная зачистка, обеспечивают постоянное зацепление инструмента, значительно снижая тепловой и механический удар, который обычно разрушает инструмент.

Понимание управления зацеплением инструмента

При обработке титана постоянство зацепления инструмента, пожалуй, важнее скорости или подачи. Традиционные траектории движения инструмента часто создают ситуации, когда зацепление инструмента резко меняется на протяжении всего резания, что приводит к колебаниям сил резания, нагреву и преждевременному выходу инструмента из строя.

Концепция управления зацеплением инструмента направлена на поддержание постоянной нагрузки на стружку в течение всего процесса обработки. Этот подход коренным образом меняет взаимодействие инструмента с материалом, что приводит к:

- Более стабильные усилия резания

- Равномерное распределение тепла по всему инструменту

- Снижение вибрации и дребезжания

- Значительное увеличение срока службы инструмента

- Возможность использования более высоких параметров резки

В компании PTSMAKE я внедрил стратегии управления зацеплением инструмента в многочисленных титановых аэрокосмических проектах. Эти передовые методы неизменно обеспечивают увеличение срока службы инструмента на 40-70% по сравнению с традиционными подходами, даже при сохранении или увеличении скорости съема материала.

Трохоидальная фрезеровка: Круговая революция

Трохоидальное фрезерование представляет собой одно из наиболее значительных достижений в области технологий обработки титана. Вместо обычных линейных движений резания при трохоидальном фрезеровании используется серия круговых движений резания в сочетании с поступательным движением.

Трохоидальный подход дает несколько ключевых преимуществ при обработке титана:

| Выгода | Описание | Влияние на обработку титана |

|---|---|---|

| Уменьшенное радиальное зацепление | Инструмент задействует меньшую часть своего диаметра в любой момент времени | Предотвращает концентрацию тепла и закалку |

| Постоянная нагрузка на чип | Поддерживает постоянную толщину стружки на всем протяжении реза | Устраняет ударные нагрузки и продлевает срок службы инструмента |

| Улучшенная эвакуация чипов | Создает более мелкие и послушные чипы | Предотвращает повторное срезание стружки и связанное с этим выделение тепла |

| Улучшенный доступ к охлаждающей жидкости | Открытая траектория резания обеспечивает лучшее проникновение охлаждающей жидкости | Эффективно справляется с плохой теплопроводностью титана |

| Снижение боковых сил | Силы резания распределяются более равномерно | Минимизирует отклонение инструмента и повышает точность |

Математика трохоидального фрезерования заключается в создании кругового движения инструмента с диаметром, меньшим, чем сам инструмент, при одновременном продвижении вперед. Это создает эффект "кругового паза", который поддерживает постоянную нагрузку стружки даже при открытии широких карманов или каналов.

Для достижения оптимальных результатов обработки титана мы обычно программируем трохоидальные траектории с:

- Диаметр окружности: 40-60% от диаметра инструмента

- Шаг вперед: 10-15% диаметра инструмента

- Осевая глубина: До 1× диаметра инструмента (в зависимости от жесткости станка)

Эти параметры создают идеальные условия для резки титана, позволяя значительно увеличить скорость резания и подачу по сравнению с традиционными подходами.

Адаптивная очистка: Интеллектуальное удаление материала

Адаптивная очистка представляет собой еще одну революционную технологию траектории обработки, которая особенно хорошо работает с титаном. Этот рассчитанный компьютером подход непрерывно корректирует траекторию движения инструмента, чтобы поддерживать постоянное зацепление инструмента на протяжении всего процесса резания.

В отличие от традиционных стратегий черновой обработки, которые используют фиксированные значения шага независимо от геометрии детали, адаптивная зачистка динамически изменяет траекторию движения инструмента в зависимости от текущих условий зацепления. Алгоритм рассчитывает оптимальную траекторию, учитывая:

- Текущее состояние материалов и остатки на складе

- Желаемый процент задействования инструмента

- Возможности станка и параметры инструмента

- Подход и стратегии выхода

Для обработки титана в PTSMAKE мы обычно программируем адаптивную очистку:

- Целевое задействование: 30-45% диаметра инструмента

- Высота ступеньки: 40-60% от диаметра инструмента

- Минимальный радиус резания: 25% диаметра инструмента

- Допуск на сглаживание: 0,001-0,002 дюйма

В результате получается траектория движения инструмента, который разумно перемещается по материалу, поддерживая стабильные условия резания независимо от сложности геометрии детали. Такой подход предотвращает внезапное увеличение зацепления, которое обычно приводит к катастрофическому разрушению инструмента в титане.

Стратегии входа и выхода

Пожалуй, самые уязвимые моменты при обработке титана возникают при входе и выходе инструмента из материала. Эти переходы создают мгновенные условия, в которых силы резания, образование стружки и тепловыделение резко изменяются, что часто приводит к преждевременному выходу инструмента из строя.

Движения при входе по дуге

Традиционный линейный вход в титан создает внезапный удар, который может мгновенно сколоть режущую кромку. Вместо этого программирование дугообразных движений входа обеспечивает ряд важнейших преимуществ:

Постепенное вовлечение: Инструмент постепенно захватывает материал, создавая нагрузку на стружку постепенно, а не мгновенно.

Распределенные ударные силы: Изогнутый вход распределяет первоначальный удар по большей части режущей кромки, а не концентрирует его в одной точке.

Уменьшение начального теплового всплеска: Постепенное включение предотвращает скачки температуры, возникающие при прямом линейном вводе.

Минимальное упрочнение: Плавный вход снижает склонность материала к затвердеванию во время начального зацепления.

Для достижения оптимальных результатов радиус дуги входа должен быть не менее 2-3 раз больше диаметра инструмента, при этом дуга должна начинаться за пределами материала, когда это возможно.

Оптимизированные стратегии выхода

Не менее важными для стратегий входа являются контролируемые методы выхода. Когда инструмент выходит из титана, внезапно уменьшившаяся нагрузка стружки и силы резания могут привести к "вгрызанию" инструмента или образованию заусенцев на заготовке.

Эффективные стратегии выхода включают:

Откатные выходы: Программирование постепенной дуги, которая выкатывает инструмент из материала, а не выходит резко.

Выходы с пониженной скоростью подачи: Автоматическое снижение скорости подачи на 20-30% в последние моменты захвата материала.

Подъем на фрезерные выходы: Обеспечение выхода инструмента в режиме фрезерования с подъемом, что естественным образом снижает силу выхода.

Использование ведущего угла: Использование инструментов с соответствующими углами опережения, которые помогают поддерживать постоянное усилие резания при выходе.

В компании PTSMAKE мы обнаружили, что только оптимизация стратегий входа и выхода может увеличить срок службы инструмента на 30-50% при обработке титана, даже без изменения других параметров резания.

Методы оптимизации углов

Углы представляют особую сложность при обработке титана из-за резкого изменения направления на 90 градусов (или другой угол). В этих местах возникают следующие проблемы:

- Повышение вовлеченности материалов

- Замирание инструмента при изменении направления движения

- Плохое удаление стружки во внутренних углах

- Повышенные силы резания и вибрации

Передовые технологии обработки траекторий решают эти проблемы с помощью специальных угловых стратегий:

Спиральные углы

Вместо того чтобы подходить к углам с помощью традиционных линейных движений, спиралевидные траектории превращают резкие изменения направления в плавные, непрерывные движения резания. Такой подход:

- Устранение замираний при смене направления движения

- Поддерживает постоянное взаимодействие с инструментом на протяжении всего угла

- Значительно снижает вибрацию и дребезжание

- Предотвращает закалку, которая обычно происходит в титановых углах.

Программирование морфированных спиральных углов обычно включает в себя установку минимального параметра радиуса угла в 30-50% от диаметра инструмента, что позволяет программному обеспечению CAM автоматически генерировать оптимизированные угловые траектории.

Динамическая регулировка подачи

Другой эффективный подход заключается в динамической регулировке скорости подачи на углах для компенсации изменяющихся условий резания. Современные CAM-системы могут автоматически снижать скорость подачи на 20-40% при обработке углов, а затем постепенно возвращаться к полной подаче при выходе инструмента из угловой области.

Эта техника особенно ценна при обработке титана аэрокосмические компоненты5 со сложной геометрией с многочисленными углами и изменениями направления. Оптимизация подачи обеспечивает постоянную силу резания на протяжении всей траектории инструмента.

Оптимизация обработки заготовок

Обработка остатков - процесс удаления материала, оставленного более крупными инструментами, - представляет собой уникальную проблему для титана. Оставшийся материал часто образует тонкие стенки или секции, которые подвержены вибрации, прогибу и закалке.

Передовые стратегии обработки титана заново включают в себя:

Анализ остатков запасов 3D: Точные 3D-расчеты позволяют точно определить, где остается материал, что исключает неожиданные пропилы по всей ширине.

Пути отдыха с постоянным участием: Программирование специализированных дорожек, обеспечивающих постоянное сцепление даже при работе с остатками материала неправильной формы.

Расчистка морщинистого кармана: Использование алгоритмов морфинга для создания плавных, непрерывных траекторий, которые эффективно очищают оставшийся материал, избегая при этом резких изменений направления.

Улучшение трассировки карандашом: Применение специализированных алгоритмов, которые определяют и эффективно обрабатывают участки, где предыдущие инструменты оставили материал в углах или вдоль стен.

Эти методы обеспечивают оптимальные условия резания при обработке остальных деталей, в которых часто используются более мелкие и деликатные инструменты, несмотря на нестандартные условия обработки материала.

Соображения по реализации

Успешное внедрение передовых технологий обработки титана требует внимания к нескольким критическим факторам:

Возможности системы CAM: Необходимо современное программное обеспечение CAM с поддержкой трохоидального фрезерования, адаптивной очистки и контроля зацепления инструмента.

Конфигурация постпроцессора: Постпроцессор должен правильно интерпретировать и выводить эти усовершенствованные траектории инструментов без упрощения или линеаризации сложных движений.

Ограничения контроллера машины: Некоторые старые контроллеры ЧПУ могут не справляться с высокой плотностью точек в усовершенствованных траекториях инструментов, что требует оптимизации с опережением.

Выбор инструмента: Правильно подобранные режущие инструменты с геометрией, специально разработанной для стратегий постоянного зацепления, обеспечивают наилучшие результаты.

Мониторинг и оптимизация: Реализация контроля вибрации и мощности позволяет в реальном времени проверять эффективность траектории инструмента.

Учитывая эти соображения, производители могут успешно внедрить передовые технологии обработки, которые превращают титан из сложного материала в предсказуемый, эффективно обрабатываемый компонент.

Работая в компании PTSMAKE с производителями аэрокосмической техники и медицинского оборудования, я на собственном опыте убедился, что эти передовые стратегии построения траектории движения инструмента неизменно обеспечивают превосходные результаты при обработке титана. Сочетание последовательного зацепления инструмента, оптимизированных стратегий входа/выхода и специальной обработки углов создает комплексный подход, который позволяет максимально увеличить срок службы инструмента при сохранении или даже повышении производительности.

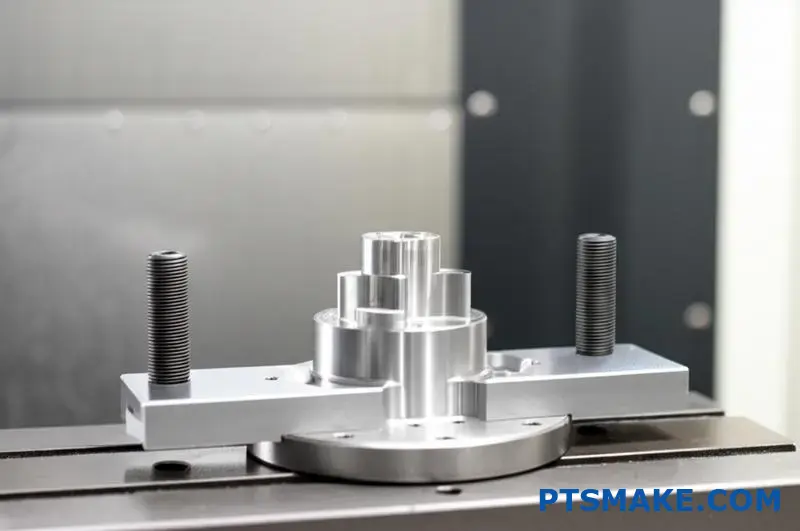

Устойчивость и крепление

Вы когда-нибудь сталкивались с разочарованием от идеальных скоростей и подач, но при этом получали дребезг на титановых деталях? Секрет не в параметрах резания, а в невидимой борьбе с вибрацией, которая происходит между заготовкой и станком. Позвольте мне показать вам, как правильная фиксация заготовки превращает обработку титана из кошмара в шедевр.

Эффективная фиксация - основа успешной обработки титана, но часто ей не уделяется должного внимания до тех пор, пока не возникнут проблемы. Уникальная гибкость и склонность титана к вибрациям требуют специальных стратегий зажима, которые обеспечивают максимальную жесткость и предотвращают деформацию на протяжении всего процесса обработки.

Понимание уникальных проблем, связанных с заготовкой титана

При обработке титана стратегия зажима становится в разы более важной, чем при обработке обычных материалов. Уникальные физические свойства титана создают особые проблемы, которые необходимо решать с помощью специальных подходов к заточке. Хотя большинство механиков понимают твердость и жаропрочность титана, лишь немногие в полной мере осознают его упругость и вибрационные характеристики, которые напрямую влияют на требования к зажимным приспособлениям.

Титан имеет относительно низкий модуль упругости (примерно в два раза ниже, чем у стали), что означает, что он легче прогибается при одинаковых усилиях резания. Эта гибкость, присущая титану, создает идеальный шторм для вибрации и дребезга в сочетании с высокими усилиями резания, необходимыми для обработки этого прочного материала. Без надлежащей фиксации заготовки эта гибкость позволяет ей слегка смещаться во время резания, создавая самоподдерживающийся цикл вибрации, который ухудшает качество обработки поверхности и разрушает режущий инструмент.

Каскадный эффект вибрации

Работая в компании PTSMAKE, я наблюдал, как даже незначительные недостатки зажимных приспособлений могут вызвать то, что я называю "каскадным эффектом вибрации" при обработке титана:

- Первоначальное минимальное перемещение заготовки

- Отклонение инструмента увеличивается в ответ

- Силы резания становятся неравномерными

- Амплитуда вибрации растет

- Ухудшение качества поверхности

- Закалка ускоряется

- Срок службы инструмента сокращается

- Точность размеров становится невозможной

Этот каскад может начаться с движений, которые слишком малы, чтобы заметить их невооруженным глазом, но они быстро перерастают в катастрофические результаты. Цель эффективной фиксации титана - предотвратить возникновение такого каскада.

Обеспечение максимальной жесткости за счет множества точек контакта

Основополагающим принципом крепления титановых деталей является обеспечение максимальной жесткости за счет правильного распределения сил зажима и поддержки. В отличие от более мягких материалов, где может быть достаточно нескольких точек зажима, титан выигрывает от множества стратегически расположенных опор и мест зажима.

Оптимальное распределение зажимов

При проектировании заготовок для титановых деталей я придерживаюсь следующих принципов распределения:

| Характеристика заготовки | Рекомендуемый подход к зажимам | Преимущества |

|---|---|---|

| Тонкостенные детали | Распределение давления по максимальной площади поверхности | Предотвращает деформацию, сохраняя жесткость |

| Цельные блоки | Стратегический зажим вблизи зон резания | Минимизирует вибрацию в источнике |

| Сложные геометрии | Приспособления для индивидуальной установки с конформной поддержкой | Устраняет незакрепленные участки, подверженные вибрации |

| Крупные компоненты | Комбинация первичного и вторичного зажима | Обеспечивает резервную поддержку против разнонаправленных сил |

Ключевым моментом является создание сбалансированной зажимной конструкции, которая ограничивает движение во всех возможных направлениях, не деформируя заготовку. В компании PTSMAKE мы часто используем анализ методом конечных элементов (FEA) для определения потенциальных узлов вибрации в сложных титановых компонентах, а затем разрабатываем решения для зажимных приспособлений, которые специально направлены на эти области.

Минимизация консольных эффектов

Одной из наиболее распространенных ошибок при закреплении титана является выход излишнего незакрепленного материала за пределы точек зажима. Такие консольные элементы становятся естественными усилителями вибрации при обработке. Для борьбы с этим:

- Расположите зажимы как можно ближе к зонам резания

- Для расширения возможностей используйте дополнительные опорные приспособления

- Рассмотрите возможность обработки с нескольких установок, чтобы не тянуться на большие расстояния

- Внедряйте промежуточные точки опоры даже в тех местах, которые не будут подвергаться непосредственной обработке

Минимизируя консольные эффекты, вы значительно снижаете способность заготовки отклоняться и вибрировать во время обработки.

Специализированные крепежные решения для титана

Сложный характер обработки титана часто требует выхода за рамки традиционных подходов к зажимным приспособлениям. Специализированные решения по креплению, разработанные с учетом уникальных свойств титана, позволяют добиться значительно лучших результатов.

Вакуумные заготовки

Вакуумные системы могут быть эффективны для удержания тонких деталей из титанового листа, но требуют особых условий:

- Более высокие уровни вакуума: Жесткость титана требует вакуумного давления не менее 24-27 дюймов рт. ст. для обеспечения достаточной силы удержания

- Повышенная плотность вакуумных портов: Больше портов на квадратный дюйм, чем при использовании алюминия

- Шероховатые опорные поверхности: Создание контролируемой текстуры на поверхностях приспособлений для увеличения коэффициента трения

- Дополнительные механические упоры: Добавление физических барьеров для предотвращения бокового движения

- Анализ распределения вакуума: Обеспечение равномерного вакуумного давления по всему компоненту

При правильном применении вакуумная фиксация может стать идеальным решением для тонких титановых деталей, где механический зажим может привести к деформации.

Преимущества гидравлического крепления

Гидравлические зажимные системы обладают рядом существенных преимуществ при обработке титана:

- Точный, повторяемый контроль давления зажима

- Равномерное распределение усилий по заготовке

- Возможность быстрой замены для производственных условий

- Возможность доступа к труднодоступным местам с помощью коллекторных систем

- Компенсация теплового расширения при обработке

Постоянное, контролируемое давление, обеспечиваемое гидравлическими системами, помогает предотвратить деформацию заготовки, которая может возникнуть при ручном способе зажима, когда каждый зажим может быть затянут с разным моментом.

Принципы проектирования индивидуальных светильников

Для сложных титановых компонентов нестандартные приспособления часто являются идеальным решением. При разработке индивидуальных заготовок для титановых проектов в компании PTSMAKE мы придерживаемся следующих основных принципов:

Выбор материала

Сам материал крепления играет решающую роль в гашении вибраций:

- Чугунные светильники: Обеспечивают превосходное гашение вибраций, но могут быть тяжелыми и требуют много времени для модификации

- Алюминиевые крепления со стальными вставками: Обеспечивают хорошую амортизацию в местах контакта, сохраняя при этом общую легкость конструкции

- Демпфирующие слои из полимерных композитов: Может быть встроен в стратегические точки для поглощения вибрации

- Вязкоупругие материалы6: Создание многослойных приспособлений, преобразующих энергию вибрации в тепло

Подбор материалов зажимных приспособлений в соответствии со специфическими вибрационными характеристиками титанового компонента может значительно улучшить результаты обработки.

Несколько сценариев определения местоположения

Вместо того чтобы разрабатывать приспособления, ориентированные на один подход к обработке, мы разрабатываем решения, учитывающие множество возможностей установки:

- Первичные опорные поверхности с вторичными и третичными опциями

- Модульное крепление, которое можно переконфигурировать для выполнения различных операций

- Встроенная защита на случай пересмотра дизайна или изменения модели

- Учет горизонтальной и вертикальной ориентации обработки

Такая гибкость обеспечивает сохранение жизнеспособности решения по закреплению на протяжении всего жизненного цикла изделия и эволюции стратегии обработки.

Держатель инструмента и особенности станка

Захват детали - это не только способ ее фиксации, но и вся цепочка соединений от конструкции станка через держатель инструмента до режущей кромки.

Максимально короткие выступы для инструментов

Одной из наиболее эффективных мер по обеспечению стабильности при обработке титана является минимизация свеса инструмента. Физика проста: амплитуда вибрации экспоненциально возрастает с увеличением длины выдвижения инструмента.

Для обработки титана:

- Ограничьте удлинение инструмента до абсолютного минимума, необходимого для обеспечения зазора

- Используйте хвостовик наибольшего диаметра, возможного для данной операции

- Рассмотрите возможность использования угловых головок или специализированных инструментов, чтобы добраться до элементов без удлинения инструментов

- Рассчитывайте и проверяйте жесткость инструмента перед выполнением критических операций

При обработке титана в аэрокосмической промышленности мы наблюдали увеличение стойкости инструмента на 200-300% просто за счет уменьшения свесов на 25-30%, даже без изменения каких-либо других параметров.

Выбор резцедержателя

Резцедержатель - еще одно критическое звено в цепи стабильности:

| Тип резцедержателя | Контроль вибрации | Выбег | Скорость установки | Стоимость |

|---|---|---|---|---|

| Гидравлика | Превосходно | Очень низкий | Быстрый | Высокий |

| Усадка | Очень хорошо | Самый низкий | Умеренный | Высокий |

| Фрезерный патрон | Хорошо | Низкий | Быстрый | Умеренный |

| Цанговый патрон | Ярмарка | Умеренный | Быстрый | Низкий |

| Уэлдон Флэт | Бедный | Высокий | Медленный | Низкий |

При обработке титана инвестиции в высококлассные системы крепления инструмента приносят значительные дивиденды в виде снижения вибрации, улучшения качества обработки поверхности и значительного увеличения срока службы инструмента.

Выбор и настройка оборудования

Станок сам по себе является основой вашей системы стабилизации. Выбирая станки для работы с титаном, определите приоритеты:

- Жесткость превыше скорости: Машины с более тяжелым литьем и более прочной конструкцией

- Конструкция шпинделя: Более высокий крутящий момент на низких оборотах, характерных для титана

- Демпфирующие способности: В конструкции некоторых машин предусмотрены специальные системы демпфирования

- Системы обратной связи: Станки с более чувствительной обратной связью лучше адаптируются к силе резания титана

- Термическая стабильность: Станки с улучшенной терморегуляцией сохраняют точность при длительных операциях с титаном

В компании PTSMAKE мы выделяем специальные машины для работы с титаном, оптимизируя их именно для этих сложных задач, а не пытаемся заставить работать с титаном машины общего назначения.

Мониторинг и адаптивное управление в процессе производства

Современные концепции зажимных приспособлений выходят за рамки физической фиксации и включают в себя мониторинг процесса и адаптивные системы управления:

- Датчики вибрации: Устанавливается непосредственно на светильники для обнаружения проблемных частот

- Мониторинг силы: Измеряет силу резания в режиме реального времени для выявления потенциальных проблем

- Акустический мониторинг: Прислушивается к характерным звукам начинающейся болтовни.

- Адаптивные системы управления: Автоматическая регулировка параметров для поддержания стабильности

Эти передовые системы создают замкнутый цикл, в котором процесс обработки непрерывно оптимизируется на основе фактических условий, а не заранее заданных параметров.

Практические стратегии реализации

Претворение этих принципов в практические решения для цехов требует методичного подхода:

- Начните с анализа: Понимание специфических тенденций к вибрации каждого титанового компонента

- Проектируйте целостно: Рассмотрите всю систему от основания станка до режущей кромки

- Тестируйте постепенно: Проверьте эффективность зажимных приспособлений до начала производства

- Постоянный мониторинг: Внедрение систем для обнаружения проблем со стабильностью до того, как они приведут к ущербу

- Доработка итеративно: Используйте данные, полученные в ходе каждого цикла производства, для улучшения будущих подходов к зажимным приспособлениям

Такой систематический подход превращает обработку титана из непредсказуемой задачи в контролируемый, надежный процесс.

Устраняя уникальную гибкость и склонность титана к вибрациям с помощью комплексных стратегий закрепления, производители могут добиться стабильности, необходимой для успешной обработки титана. Инвестиции в правильную заготовку, которые часто игнорируются в пользу режущего инструмента или параметров, часто приносят наибольшую отдачу в плане качества, стабильности и общей экономичности обработки при работе с этим требовательным, но полезным материалом.

Проблемы, связанные с нарезанием резьбы и изготовлением отверстий

Вы когда-нибудь задумывались, почему простое отверстие в титане может сломать инструмент, который легко режет сталь? Секрет кроется в идеальном шторме свойств титана, которые превращают обычные операции сверления и нарезания резьбы в необычайно сложные задачи даже для самых опытных машинистов.

Нарезание резьбы и изготовление отверстий в титане требует специальных подходов, которые противоречат общепринятым представлениям. Склонность материала к упрочнению, плохая теплопроводность и химическая реактивность создают уникальные проблемы, для решения которых требуется специально разработанная оснастка и технологии.

Фундаментальная проблема создания отверстий в титане

Сверление отверстий в титане может показаться простым делом, но это далеко не так. Физические и термические свойства материала создают идеальный шторм проблем, который может разрушить обычные сверла в течение нескольких секунд. За годы работы в титановой аэрокосмической отрасли компания PTSMAKE поняла, что для успешного сверления отверстий необходимо понимать, что именно делает этот материал таким проблемным.

Когда сверло начинает резать титан, сразу же проявляются три важнейших свойства: склонность материала к упрочнению, его плохая теплопроводность и химическая реакция с материалами режущего инструмента. В отличие от более щадящих металлов, гексагональная кристаллическая структура титана позволяет ему быстро затвердевать под действием сил резания, делая каждый последующий рез сложнее предыдущего.

Разбирая трудности бурения титана

Особые сложности при сверлении титана включают:

Быстрое закаливание: По мере того как сверло режет, титан непосредственно под и вокруг зоны резания затвердевает, увеличивая сопротивление с каждым оборотом.

Концентрация тепла: Теплопроводность титана примерно на 1/7 меньше, чем у алюминия, и на 1/4 меньше, чем у стали. Это означает, что тепло остается сконцентрированным на режущей кромке, а не рассеивается по заготовке.

Проблемы эвакуации чипов: Титановая стружка, как правило, тонкая и вязкая, ее трудно сломать, и она склонна к набиванию в желобки.

Химическое сродство: При повышенных температурах титан легко соединяется с материалами режущего инструмента, что приводит к образованию кромки и ускоренному износу инструмента.

Эластичная спинка: Эластичность титана заставляет его пружинить после прохождения режущей кромки, создавая трение о края сверла.

Эти факторы в совокупности создают условия для сверления, гораздо более неблагоприятные, чем при работе с большинством других металлов. Без надлежащей техники и оснастки сверла могут катастрофически выйти из строя после выполнения всего нескольких отверстий.

Специализированные конструкции сверл для титана

Для успешного сверления титана требуются специально разработанные сверла с функциями, специально предназначенными для решения уникальных задач, связанных с этим материалом:

| Характеристика | Назначение | Преимущество в титане |

|---|---|---|

| Большие углы (130-140°) | Уменьшает длину кромки стамески | Снижает силу тяги и тепловыделение |

| Точки разделения или истончение полотна | Улучшает центровку и уменьшает тягу | Предотвращает блуждание и упрочнение работы |

| Изменяемая геометрия флейты | Разбивайте фишки на управляемые сегменты | Улучшает эвакуацию и предотвращает образование пробок |

| Полированные флейты | Уменьшает трение при удалении стружки | Снижает выделение тепла и потребление энергии |

| Конструкция с проточным охлаждением | Подача охлаждающей жидкости непосредственно к режущей кромке | Управление теплом в самой критической точке |

| Специализированные покрытия (TiAlN, AlTiN) | Создает тепловой барьер и уменьшает трение | Увеличение срока службы инструмента в условиях высоких температур |

Эти специализированные свойства превращают обычный режущий инструмент в инструмент, способный противостоять сложным свойствам титана. В компании PTSMAKE мы обнаружили, что использование сверл, предназначенных для обработки титана, позволяет повысить качество отверстий и срок службы инструмента на 200-300% по сравнению с инструментами общего назначения, даже если все остальные параметры остаются неизменными.

Критические параметры сверления титана

Даже при использовании правильных инструментов для успешного сверления титана необходимы правильные параметры резания. Общепринятая мудрость "подача быстрая, скорость медленная" приобретает особое значение с учетом уникальных свойств титана.

Соображения по поводу скорости

Скорость сверления титана должна быть значительно меньше, чем при сверлении алюминия или стали. Типичные рекомендации включают:

- Коммерчески чистый титан: 20-40 SFM

- Ti-6Al-4V (класс 5): 10-30 SFM

- Титановые сплавы Beta: 5-20 SFM

Эти консервативные скорости могут показаться ограничивающими производительность, но они необходимы для управления тепловыделением на границе резания. Превышение этих рекомендаций часто приводит к катастрофическому разрушению инструмента в течение нескольких секунд, поскольку плохая теплопроводность титана вызывает быстрое накопление тепла, которое разрушает покрытия инструмента и размягчает режущие кромки.

Оптимизация скорости подачи

Хотя скорость должна быть снижена, скорость подачи при сверлении титана должна оставаться относительно агрессивной, чтобы обеспечить правильное формирование стружки. Рекомендуемая скорость подачи обычно составляет 0,003-0,007 дюйма на оборот (IPR) в зависимости от диаметра и глубины отверстия.

Причина более высоких подач проста: если позволить сверлу задерживаться на титане, это приведет к закалке без эффективного резания, создавая самоподдерживающийся цикл повышения твердости и температуры. Поддерживая агрессивную подачу, сверло непрерывно захватывает свежий материал, прежде чем может произойти значительное упрочнение.

Стратегии сверления по методу Пека для титана

Пековое сверление - временный отвод сверла для удаления стружки и подачи охлаждающей жидкости в зону резания - становится особенно важным при создании более глубоких отверстий в титане. Однако титан требует специальных подходов к сверлению:

Минимизация времени пребывания

Традиционные циклы обработки с паузой в нижней части каждого шага могут оказаться губительными для титана, поскольку эта кратковременная пауза позволяет начать закалку. Современные циклы обработки титана исключают эту паузу, отводя инструмент сразу по достижении заданной глубины.

Прогрессивный пекинг

Для оптимального сверления титана наилучшие результаты часто дает прогрессивная стратегия "пека":

- Первый пек: 1× диаметр бура в глубину

- Последующие пеки: 0,5× диаметр сверла

- Окончательные проколы в нижней части: 0,25× диаметр сверла

Такой прогрессивный подход обеспечивает надлежащий отвод стружки, минимизируя общее время цикла и предотвращая упрочнение, возникающее при чрезмерной зачистке.

Интеграция охлаждающей жидкости высокого давления

Для достижения максимальной эффективности пековое сверление следует сочетать с подачей охлаждающей жидкости под высоким давлением через инструмент. Давление 800-1200 PSI, подаваемое через сверло, обеспечивает несколько важных преимуществ:

- Эффективное охлаждение на режущей кромке

- Гидравлическая помощь при разбивании стружки

- Усиленное извлечение фишек из лунки

- Предотвращение образования стружки на флейтах

Сочетание правильной стратегии "пека" и охлаждающей жидкости высокого давления превращает сверление титана из операции с высоким риском в надежный, повторяемый процесс.

Проблемы резьбы в титане

Если сверление титана является сложной задачей, то нарезание резьбы представляет собой еще большую проблему. Сочетание высокой прочности титана, его рабочей твердости и склонности к галтованию создает идеальный шторм, который может разрушить метчики и резьбофрезы за считанные секунды.

Почему традиционное нарезание резьбы не удается в титане

Традиционные методы нарезания резьбы часто не работают в титане из-за нескольких факторов:

- Упаковка чипов: Стружка титана забивается в пространство флейты, вызывая заедание крана

- Давление инструмента: Высокое давление, необходимое для формирования резьбы, вызывает заклинивание метчика

- Усиление работы: Каждый зуб, входящий в зацепление, еще больше упрочняет материал

- Скопление тепла: Ограниченное охлаждение задействованных нитей

- Galling: Склонность титана к образованию желтизны и прилипанию к поверхностям инструментов

Эти факторы создают ситуацию, когда традиционные подходы к нарезанию резьбы имеют неприемлемо высокий процент отказов, особенно в производственных средах, где очень важна согласованность.

Фрезерование резьбы по сравнению с нарезанием

Для большинства титановых применений фрезерование резьбы имеет значительные преимущества перед нарезанием:

| Фактор | Фрезерование резьбы | Отвод |

|---|---|---|

| Формирование стружки | Маленькие, управляемые чипы | Длинные, жилистые стружки |

| Давление инструмента | Распределенное, пониженное давление | Концентрированный, под высоким давлением |

| Доступ к охлаждению | Отличный доступ к охлаждающей жидкости | Ограниченное проникновение охлаждающей жидкости |

| Извлечение инструмента | Легкое удаление при возникновении проблем | Часто приводит к поломке вытяжного крана |

| Качество ниток | Высокая последовательность | Изменяется в зависимости от состояния крана |

| Гибкость размеров резьбы | Один инструмент для разных размеров | Один метчик на размер |

Круговое интерполяционное движение при фрезеровании резьбы создает режущее действие, которое в корне соответствует свойствам титана. Инструмент в каждый момент времени захватывает меньшую часть резьбы, снижая давление, нагрев и закалку, обеспечивая лучший доступ охлаждающей жидкости.

В компании PTSMAKE мы почти полностью перешли на фрезерование резьбы для титановых деталей, что позволило сократить количество отказов, связанных с резьбой, более чем на 90% по сравнению с традиционными методами нарезания резьбы.

Специализированные методы нарезания резьбы по титану

Хотя фрезерование резьбы обычно предпочтительнее, в некоторых случаях все же требуется нарезание резьбы. В этих случаях специализированные подходы могут улучшить показатели успеха:

Сверлильные отверстия увеличенного размера

Одной из наиболее эффективных стратегий успешного нарезания резьбы в титане является использование отверстий несколько большего размера. В то время как при стандартном нарезании резьбы обычно используется отверстие, равное 75-77% от основного диаметра, при нарезании резьбы в титане часто используется размер 78-82%.

Это небольшое увеличение:

- Уменьшает трение и тепловыделение

- Уменьшает процентное содержание нити (но сохраняет необходимую прочность)

- Снижает требования к крутящему моменту на кране

- Улучшает доступ охлаждающей жидкости к режущим кромкам

Для критически важных аэрокосмических применений мы тщательно проверяем этот подход, чтобы гарантировать соответствие резьбы минимальным требованиям к прочности при значительном повышении технологичности.

Выбор между спиральным острием и спиральной флейтой

При выборе метчика для титана необходимо учитывать направление эвакуации стружки:

- Метчики со спиральным наконечником: Выталкивает стружку вперед, идеально подходит для сквозных отверстий в титане

- Метчики со спиральной флейтой: Вытаскивание стружки назад, лучше для глухих отверстий, но более склонно к набивке

Вывод стружки вперед благодаря конструкции спирального острия предотвращает ее скопление за метчиком в сквозных отверстиях, что особенно проблематично при работе с титаном.

Формование резьбы по сравнению с нарезанием резьбы

В некоторых ограниченных областях применения титана можно использовать не резку, а формование резьбы (накатывание):

- Работает только с тонкими материалами или коммерчески чистым титаном

- Требуются отверстия увеличенного размера 2-4%

- Создает более прочные нити благодаря холодной обработке

- Полностью устраняет проблемы, связанные с чипами

Этот подход не подходит для большинства высокопрочных титановых сплавов, но может быть эффективен в специфических областях применения с коммерчески чистым титаном или очень тонкими участками Ti-6Al-4V.

Проверка качества отверстий в титане

Учитывая критическое применение титана в аэрокосмической, медицинской и других высоконадежных отраслях промышленности, проверка качества отверстий становится крайне важной. Специализированные методы контроля включают:

- Испытание вихревыми токами: Выявляет подповерхностные дефекты, вызванные чрезмерным нагревом или закалкой.

- Анализ шероховатости поверхности: Проверяет правильность резания, а не разрыва

- Контроль профиля резьбы: Подтверждает правильную форму и процентное содержание нити

- Испытание на твердость: Убедитесь, что сверление не вызвало чрезмерного упрочнения

В компании PTSMAKE мы внедряем комплексные протоколы контроля для критически важных титановых компонентов, часто используя автоматизированные системы, которые могут проверить каждое отверстие в производственных деталях, а не полагаться на выборку.

Применяя специализированную оснастку, соответствующие параметры резания и передовые технологии, разработанные специально для уникальных свойств титана, производители могут превратить обработку отверстий из самой проблематичной операции в надежный, последовательный процесс. Главное - уважать фундаментальную природу титана, а не пытаться применить традиционные подходы к этому исключительному материалу.

Отраслевые приложения и тематические исследования

Вы когда-нибудь задумывались над тем, почему инженеры аэрокосмической отрасли отказываются идти на компромисс при выборе материала, несмотря на стремительно растущие затраты на обработку? Ответ кроется в исключительных характеристиках титана в самых сложных условиях на Земле и за ее пределами. Его кажущиеся волшебными свойства делают трудности обработки достойными преодоления.

Титан произвел революцию во многих отраслях промышленности, обеспечив непревзойденную производительность в экстремальных условиях. От аэрокосмических компонентов, выдерживающих сверхзвуковые нагрузки, до биосовместимых медицинских имплантатов - реальные приложения демонстрируют, как мастерство обработки титана позволяет внедрять инновации, которые иначе были бы невозможны.

Аэрокосмическая промышленность: Где титан по-настоящему сияет

Аэрокосмическая промышленность - самая известная и требовательная область применения титана. Работая с многочисленными аэрокосмическими клиентами в компании PTSMAKE, я не понаслышке знаю, как титановые компоненты составляют основу современных самолетов и космических аппаратов. Исключительное соотношение прочности и веса, коррозионная стойкость и температурная стабильность этого материала делают его идеальным для критически важных применений, где отказ недопустим.

Важнейшие компоненты летательных аппаратов

В коммерческих и военных самолетах титан находит свое применение во многих критически важных областях:

| Компонент | Обычно используется титановый сплав | Преимущества в применении | Проблемы обработки |

|---|---|---|---|