Вам надоели изделия, детали которых легко рассыпаются или ломаются? Многие производители испытывают трудности с комбинированием различных материалов, что приводит к проблемам с качеством, увеличению затрат и задержкам в производстве, которые расстраивают всех участников процесса.

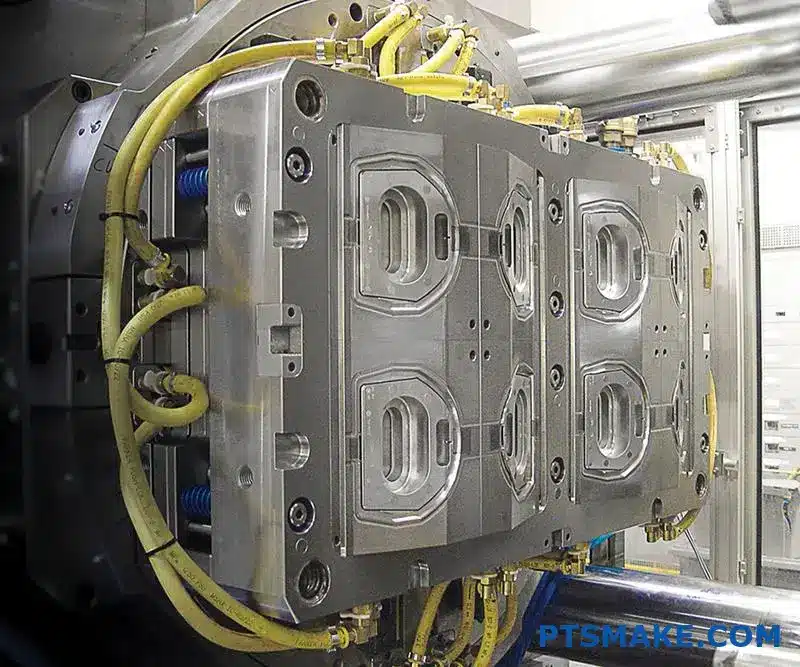

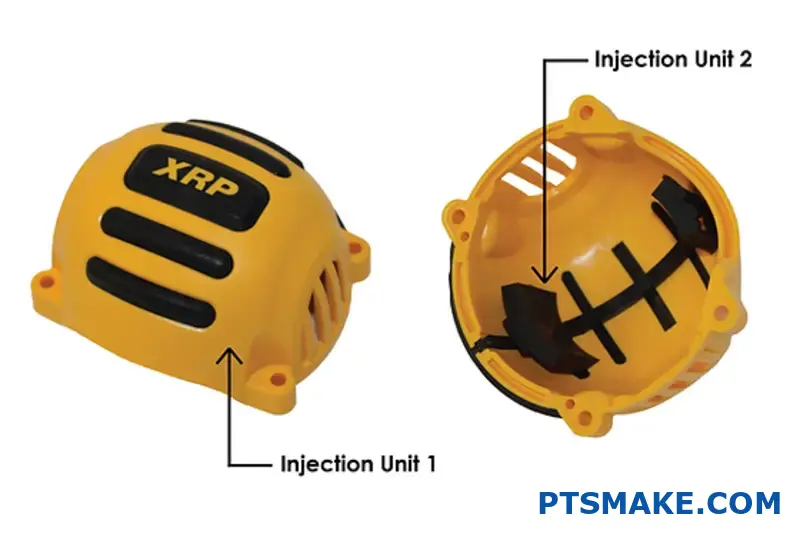

Литье под давлением с двумя выстрелами (также называемое литьем с двумя или несколькими выстрелами) - это производственный процесс, при котором два разных материала последовательно впрыскиваются в одну форму, создавая конечную деталь из нескольких материалов или цветов без сборки.

Работая в компании PTSMAKE, я видел, как формование дробью превращает сложные сборочные проекты в рациональные и экономически эффективные решения. Эта технология не только повышает долговечность и эстетичность изделий, но и значительно сокращает время производства. Если вы хотите улучшить дизайн своей продукции и при этом сократить расходы, вам стоит узнать, как работает этот инновационный процесс и когда его следует использовать.

В чем разница между двухшовным и овермолдингом?

Вы когда-нибудь брали в руки зубную щетку с резиновой рукояткой или использовали электроинструмент с мягкой на ощупь ручкой? Вы когда-нибудь задумывались, как производители сочетают в одном изделии твердый пластик и мягкие, приятные на ощупь материалы? Путаница между процессами двухшовного литья под давлением и овермолдинга может привести к дорогостоящим ошибкам в проектировании и производственным проблемам.

Литье под давлением с двумя впрысками и овермолдинг - это разные процессы производства пластмасс из нескольких материалов. При двухструйном литье детали создаются на одной машине с помощью двух впрысков, в то время как при овермолдинге требуется отдельный этап, на котором второй материал формуется поверх предварительно изготовленной подложки. Каждый из них имеет свои преимущества для различных областей применения.

Понимание двухшовного литья под давлением

Двухзаходное литье под давлением (также называемое двухзаходным или многозаходным) - это сложный производственный процесс, позволяющий формовать два разных материала за один машинный цикл. Эта технология произвела революцию в создании сложных пластиковых деталей с различными свойствами материалов.

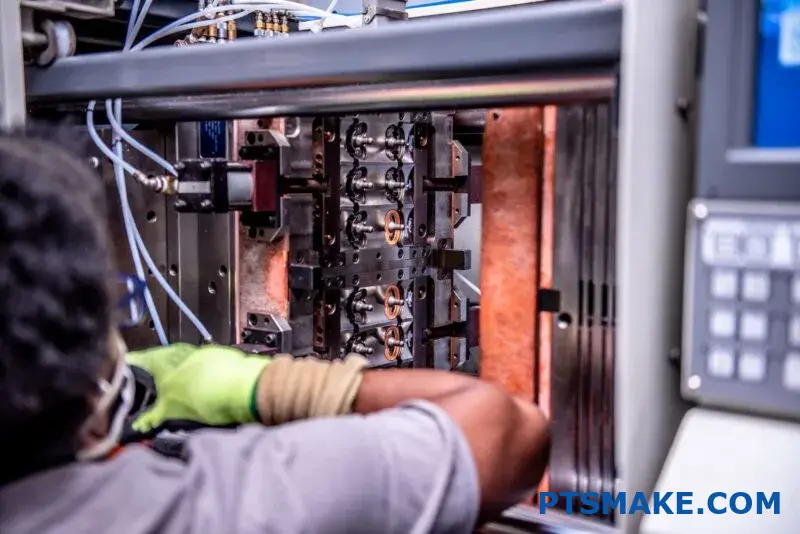

Работая с клиентами в компании PTSMAKE, я убедился, что двухзаходное формование обеспечивает исключительную точность при соединении материалов. Процесс начинается с впрыска первого материала в полость пресс-формы. Затем, либо путем вращения формы, либо путем переноса во вторую полость, впрыскивается второй материал. Первый материал еще теплый, когда происходит второй впрыск, что создает молекулярную связь между двумя материалами.

Основные преимущества двухшовного формования

Преимущества двухструйного литья под давлением выходят за рамки простого комбинирования материалов:

- Сокращение времени производства: Поскольку оба материала обрабатываются за один машинный цикл, производство значительно ускоряется по сравнению с традиционными методами.

- Более прочные связи между материалами: Молекулярная связь, образующаяся между материалами, обычно сильнее, чем механическая связь при овермолдинге.

- Повышенная точность: Благодаря контролируемому характеру процесса выравнивание двух материалов происходит очень точно.

- Сокращение расходов на оплату труда: Меньшее количество операций означает меньшие трудозатраты и меньшую вероятность человеческой ошибки.

Общие области применения двухшовного формования

Двухшовное формование отлично подходит для задач, требующих точного сочетания материалов:

- Медицинские устройства с жесткими корпусами и мягкими на ощупь компонентами

- Автомобильные детали со встроенными уплотнениями или прокладками

- Потребительская электроника с жесткими рамками и кнопками soft-touch

- Инструменты с корпусом из твердого пластика и эргономичными резиновыми рукоятками

Понятие об овермолдинге

Овермолдинг - это другой подход к изготовлению изделий из нескольких материалов, который включает в себя двухэтапный процесс. Сначала с помощью литья под давлением или другого процесса создается базовый компонент (часто называемый подложкой). Затем эта подложка помещается в другую форму, куда поверх нее впрыскивается второй материал.

В компании PTSMAKE мы часто используем овермолдинг в проектах, где клиентам необходимо добавить функциональность к существующим компонентам или при работе с материалами, которые имеют совершенно разные требования к обработке. На сайте термопластичные эластомеры1 используемые в овермолдинге, обеспечивают отличную гибкость при проектировании и выборе материалов.

Основные преимущества овермолдинга

Овермолдинг обладает рядом преимуществ, которые делают его идеальным для определенных областей применения:

- Гибкость материала: Можно комбинировать материалы с совершенно разными температурами обработки

- Универсальность дизайна: Позволяет создавать более сложные конструкции подложек

- Возможность модернизации: Возможность добавления функций к существующим компонентам

- Масштабируемость: Хорошо подходит как для мелкосерийного, так и для крупносерийного производства

Распространенные области применения литья под давлением

К числу распространенных областей применения овермолдинга относятся:

- Электрические разъемы со встроенными уплотнениями

- Ручки инструментов с мягкими рукоятками

- Кухонные принадлежности с нескользящими ручками

- Водонепроницаемые корпуса со встроенными прокладками

Сравнение двухшовного формования и овермолдинга

Чтобы помочь вам определить, какой процесс подходит для вашего проекта, я подготовил эту сравнительную таблицу, основанную на ключевых факторах эффективности:

| Фактор | Двухшовное формование | Овермолдинг |

|---|---|---|

| Скорость производства | Быстрее (один машинный цикл) | Медленнее (несколько шагов) |

| Прочность соединения материалов | Прочнее (молекулярная связь) | Хорошо (механическая связь) |

| Затраты на оснастку | Более высокие первоначальные инвестиции | Низкие первоначальные инвестиции |

| Совместимость материалов | Ограничено совместимыми материалами | Повышенная гибкость материалов |

| Объем производства | Средние и большие объемы | От низких до высоких объемов |

| Сложность конструкции | Средняя сложность | Возможна высокая сложность |

Правильный выбор для вашего проекта

Консультируя клиентов PTSMAKE о том, какой процесс выбрать, я учитываю несколько факторов:

Учет объемов производства

Для крупносерийного производства, где эффективность имеет решающее значение, двухшовное формование часто обеспечивает лучшую долгосрочную стоимость, несмотря на более высокие первоначальные затраты на оснастку. При небольших партиях или создании прототипов овермолдинг, как правило, обеспечивает большую гибкость при меньших первоначальных инвестициях.

Совместимость материалов

Двухшовное формование лучше всего работает, когда материалы имеют схожую температуру обработки и совместимые химические составы. Если вы работаете с материалами, которые имеют совершенно разные требования к обработке, овермолдинг может быть единственным вариантом.

Сложность конструкции

Сложность конструкции детали существенно влияет на выбор технологического процесса. Двухшовное формование отлично подходит для более простых геометрий и равномерной толщины стенок, в то время как овермолдинг позволяет использовать более сложные конструкции подложек и различные варианты покрытия.

Анализ затрат

При оценке стоимости учитывайте как первоначальные инвестиции в оснастку, так и затраты на производство каждой детали:

- Двухшовное формование: Более высокая стоимость оснастки, но более низкая стоимость каждой детали при больших объемах производства

- Овермолдинг: Более низкие первоначальные инвестиции в оснастку, но более высокая стоимость каждой детали из-за дополнительной обработки

В последние годы я заметил, что развитие автоматизированных систем обработки сократило разрыв в эффективности между этими процессами, сделав овермолдинг более конкурентоспособным для среднесерийного производства, чем это было раньше.

Каковы основные преимущества двухшовного литья под давлением для промышленного применения?

Приходилось ли вам бороться с многочисленными этапами сборки, которые замедляли сроки производства? А может быть, вас расстраивало непостоянное качество склеивания различных материалов? Эти проблемы могут существенно повлиять на общую производительность вашего продукта и его конечную прибыль.

Литье под давлением с двумя выстрелами дает значительные преимущества для промышленного применения благодаря соединению нескольких материалов в одном процессе. Эта технология снижает стоимость сборки, повышает долговечность изделий, позволяет создавать сложные конструкции, улучшает эргономику и обеспечивает большую эстетическую гибкость при сохранении высокой эффективности производства.

Эффективность затрат за счет оптимизации производства

Литье под давлением с двумя выстрелами значительно снижает производственные затраты по сравнению с традиционными методами. Благодаря отсутствию вторичных сборочных операций этот процесс минимизирует трудозатраты и снижает вероятность человеческих ошибок. По моему опыту работы с промышленными клиентами на PTSMAKE, компании обычно отмечают снижение общих производственных затрат на 15-30% при переходе на двухструйное литье для соответствующих применений.

Ликвидация вторичных операций

Традиционное производство часто требует нескольких этапов:

- Формование отдельных деталей

- Подготовка поверхности

- Применение клеев

- Сборка

- Проверка качества на каждом этапе

При двухструйном формовании эти операции объединяются в единый автоматизированный процесс. Устранение этих этапов не только снижает прямые затраты, но и минимизирует запасы незавершенных компонентов.

Сокращение отходов материалов

Традиционные методы сборки часто приводят к отходам материалов:

| Источник отходов | Традиционный процесс | Процесс двух выстрелов |

|---|---|---|

| Клеи | Значительные использованные суммы | Не требуется |

| Отвергнутые детали | Более высокие показатели из-за ошибок при сборке | Снижение количества отказов |

| Лом | Генерируется на нескольких этапах | Сведение к минимуму одного процесса |

В PTSMAKE мы заметили, что отходы материалов могут быть сокращены до 25% при использовании технологии двух выстрелов для соответствующих применений.

Повышенная долговечность и эффективность продукции

Молекулярная связь, создаваемая между материалами в процессе двух выстрелов, обеспечивает исключительную долговечность. В отличие от клеевых соединений, которые могут ослабевать со временем, этот молекулярный интерфейс2 создает практически неразрывную связь между компонентами.

Превосходная устойчивость к атмосферным и химическим воздействиям

Изделия, изготовленные методом двухкомпонентного формования, отличаются высокой устойчивостью к воздействию:

- Температурные колебания

- УФ-облучение

- Химические взаимодействия

- Проникновение влаги

Это делает технологию особенно ценной для наружного оборудования, автомобильных компонентов и устройств для работы с химикатами. У меня есть клиенты, которые ранее боролись с отказами продукции из-за деградации клея в жестких условиях эксплуатации и полностью устранили эти проблемы после перехода на технологию двух выстрелов.

Улучшенная ударопрочность

Благодаря бесшовному переходу между материалами создаются изделия с более высокой ударопрочностью, чем традиционные варианты сборки. Отсутствие точек концентрации напряжения, обычно возникающих при склеивании, означает, что усилие распределяется более равномерно по всей детали.

Свобода и сложность дизайна

Двухкомпонентное литье под давлением позволяет добиться ранее невозможных конструктивных особенностей, открывая новые возможности для инноваций.

Замысловатые геометрии

Процесс позволяет:

- Подрезы, которые было бы сложно выполнить с помощью традиционной формовки

- Тонкостенные секции, прилегающие к жестким элементам

- Сложные внутренние каналы и структуры

- Переменная толщина материала в пределах одной детали

Комбинации материалов для функционального усиления

Некоторые мощные комбинации материалов включают в себя:

| Материал основания | Материал с избыточной формовкой | Функциональная выгода |

|---|---|---|

| Жесткий пластик | TPE/TPU | Водонепроницаемые прокладки, амортизация |

| Металл | Инженерный пластик | Снижение веса, изоляция |

| Твердый пластик | Мягкие на ощупь полимеры | Улучшенная эргономика, удобство захвата |

| Прозрачный пластик | Непрозрачный пластик | Световые трубы с замаскированными секциями |

Эргономические и эстетические преимущества

Улучшенный пользовательский опыт

Формование с двух сторон создает плавные переходы между твердыми и мягкими материалами, повышая эргономичность изделий. Это особенно ценно для:

- Медицинские приборы, требующие точного обращения

- Электроинструменты с гашением вибрации

- Бытовая электроника с удобными зонами захвата

- Автомобильные компоненты интерьера

Возможность точно контролировать расположение и толщину мягких на ощупь материалов позволяет оптимизировать комфорт пользователя без ущерба для целостности конструкции.

Улучшенная визуальная привлекательность

Процесс позволяет:

- Четкие границы цвета без потеков и размазывания

- Многократное изменение цвета без покраски

- Контрастные текстуры в одной детали

- Встроенные декоративные элементы

Визуальное качество деталей, изготовленных методом дробеструйной формовки, обычно превосходит качество окрашенных или собранных альтернатив, при этом они более долговечны и износостойки.

Преимущества экологической устойчивости

Двухраструйное формование соответствует современным целям устойчивого развития по нескольким параметрам:

- Снижение энергопотребления за счет отказа от многократных циклов формовки и сборочных операций

- Снижение транспортного воздействия за счет консолидации цепочек поставок

- Устранение летучих органических соединений (ЛОС), обычно присутствующих в клеях

- Потенциал для облегчения переработки при выборе совместимых материалов

Компания PTSMAKE помогла многим клиентам достичь поставленных целей в области устойчивого развития, переведя соответствующие продукты на технологию двух выстрелов, одновременно снизив воздействие на окружающую среду и производственные затраты.

Анализ затрат: Two Shot Molding по сравнению с традиционными методами?

Вы когда-нибудь задумывались над тем, почему некоторые производители постоянно выпускают продукцию с меньшими затратами, не жертвуя качеством? Вы пытались сократить производственные расходы, сохраняя или даже улучшая характеристики деталей? Эти проблемы не дают спать по ночам многим инженерным командам.

Дробеструйное формование снижает производственные затраты по сравнению с традиционными методами за счет исключения вторичных операций, снижения трудозатрат, минимизации отходов материалов, сокращения времени сборки и снижения расходов на управление запасами - как правило, это приводит к общему снижению затрат 15-30% для подходящих областей применения.

Разбивка экономии

При оценке производственных процессов понимание точных последствий для затрат помогает принимать взвешенные решения. Я проанализировал множество проектов, в которых клиенты переходили с традиционных методов на двухструйное формование, и выгода от затрат обычно проявляется в нескольких ключевых областях.

Сравнение прямых производственных затрат

Формование двумя выстрелами обеспечивает значительные преимущества по стоимости по сравнению с традиционным формованием одним выстрелом с последующими вторичными операциями. Позвольте мне рассказать об этой экономии с помощью реальных цифр, основанных на типичных сценариях производства:

| Фактор стоимости | Традиционный метод | Двухстрелочное формование | Типичная экономия |

|---|---|---|---|

| Расходы на оплату труда | $0.85-1.20/шт. | $0.40-0.65/шт. | 45-55% |

| Время цикла | 60-90 секунд | 30-50 секунд | 40-50% |

| Материальные отходы | 8-12% | 3-5% | 50-60% |

| Коэффициент отклонения по качеству | 5-8% | 2-3% | 50-60% |

| Инвестиции в оснастку | Более низкая первоначальная стоимость | Более высокая первоначальная стоимость | -30-40% (начальный) |

| Общая стоимость производства | $1.40-1.80/шт. | $0.95-1.25/шт. | 30-35% |

Эти цифры представляют собой усредненные данные по нескольким производственным циклам на PTSMAKE, хотя конкретная экономия зависит от сложности детали, выбора материала и объема производства.

Устранение вторичных операций

Одно из самых значительных преимуществ в стоимости достигается за счет отказа от вторичных операций. Традиционное производство часто требует:

- Детали, снимаемые с первоначальных формовочных машин

- Охлаждение и подготовка к вторичным процессам

- Передача на станции вторичной обработки (покраска, сборка и т.д.)

- Дополнительные трудозатраты на обработку и переработку

- Проверка качества между операциями

При использовании двухструйного формования эти этапы объединяются в одну операцию. Деталь, для изготовления которой ранее требовалось формование плюс тампонная печать или вторичная сборка, может быть изготовлена за один машинный цикл. Для клиента из отрасли бытовой электроники мы сократили производственные затраты на 28% за счет исключения трех вторичных операций благодаря разработке технологии с двумя выстрелами.

Эффективность использования материалов

Формование двумя выстрелами значительно улучшает использование материала по нескольким направлениям:

- Сокращение отходов при работе с бегунком: Современные системы горячей обкатки в двухпроцессных процессах минимизируют отходы материала в обкаточных системах.

- Более низкий процент отказов: При меньшем количестве погрузочно-разгрузочных операций процент брака обычно снижается на 30-50%.

- Оптимизированное распределение материалов: Возможность использования различных материалов в разных областях детали позволяет более эффективно распределять материалы.

На PTSMAKE мы внедрили двухкадровый процесс для клиента из автомобильной отрасли, который позволил снизить расход материалов на 23% по сравнению с предыдущим методом производства за счет этой эффективности.

Преимущества скрытых затрат, выходящие за рамки прямого производства

Экономия на управлении запасами

Традиционное производство часто требует поддержания запасов компонентов в ожидании вторичных операций или сборки. Двухструйное формование устраняет эти проблемы незавершенное производство3 запасы, сокращая:

- Требования к складским помещениям

- Расходы на отслеживание и управление запасами

- Риск устаревания компонентов

- Капитал, связанный с незавершенным производством

Для одного из клиентов, специализирующегося на производстве медицинского оборудования, затраты на хранение запасов сократились примерно на 18% после перехода на двухступенчатый процесс.

Сокращение затрат на логистику и транспортировку

Когда для производства продукции требуется несколько производственных операций на разных предприятиях, накапливаются значительные расходы:

- Транспортировка между объектами

- Упаковка для защиты при транспортировке

- Документация и отслеживание

- Возможные повреждения при транспортировке

- Увеличение времени выполнения заказа

Консолидируя операции, двухструйная формовка устраняет эти межпроцессные логистические затраты. Производитель потребительских товаров, с которым я работал, сэкономил примерно $0,32 на единице продукции только за счет транспортных расходов, перейдя на двухструйную технологию.

Экономия затрат, связанная с качеством

Повышение качества за счет двухструйной формовки напрямую приводит к экономии средств:

- Снижение требований к проверкам: При меньшем количестве операций уменьшается количество точек контроля.

- Снижение количества претензий по гарантии: Улучшенная консистенция деталей и прочность соединения снижают количество отказов в полевых условиях.

- Сокращение объема работ: Устранение вторичных операций снижает возможность возникновения дефектов.

Эти улучшения качества обычно снижают затраты, связанные с качеством, на 15-25% по сравнению с традиционными методами с множеством операций.

Долгосрочные затраты

Анализ совокупной стоимости владения

Хотя первоначальные затраты на оснастку для двухструйного формования выше, общая стоимость владения в течение всего жизненного цикла изделия часто оказывается в пользу этого подхода:

- Более высокие первоначальные инвестиции в оснастку и оборудование

- Значительное снижение затрат на производство каждой детали

- Снижение затрат на качество в течение всего срока службы изделия

- Снижение трудозатрат и расходов на обучение

- Снижение сложности обслуживания и эксплуатации

Для продукции с объемом производства более 50 000 единиц первоначальные инвестиции в оснастку обычно окупаются в течение 6-18 месяцев за счет экономии на производстве.

Преимущества масштабируемости

При увеличении объемов производства двухструйное формование демонстрирует превосходные преимущества в плане снижения затрат по сравнению с традиционными методами:

- Расходы на оплату труда не зависят линейно от объема производства

- Устранение узких мест во вторичных операциях

- Использование оборудования улучшилось благодаря консолидации операций

- Автоматизация процессов становится более эффективной

Эти преимущества масштабируемости делают двухструйное формование особенно экономически эффективным для средне- и крупносерийного производства, где традиционные методы потребовали бы значительных дополнительных инвестиций для масштабирования.

Исследование совместимых комбинаций материалов для двухструйного литья под давлением?

Приходилось ли вам тратить недели на проектирование деталей из нескольких материалов, чтобы обнаружить, что выбранные вами материалы совершенно несовместимы в производстве? Или наблюдали, как идеально спланированный проект из двух материалов проваливался из-за того, что материалы не скреплялись должным образом, что приводило к дорогостоящим задержкам и разочаровывающим проблемам с качеством?

Наиболее эффективные комбинации материалов для двухструйного литья под давлением включают пары термопластов с похожей химической структурой, совместимыми температурами плавления и одинаковыми скоростями усадки. Популярные комбинации включают полипропилен с TPE/TPV, ПК с ABS и нейлон с TPE для оптимального химического и механического сцепления.

Понимание основ совместимости материалов

Выбор материала - это, пожалуй, самое важное решение при литье под давлением с двумя выстрелами. После работы с сотнями комбинаций материалов я пришел к выводу, что совместимость сводится к трем ключевым факторам: химическая совместимость, тепловые свойства и механические характеристики.

Для успешного проекта двухкомпонентного формования материалы должны соединяться друг с другом на молекулярном уровне. Это происходит наиболее эффективно, когда материалы имеют схожую химическую структуру или когда один материал содержит элементы, способные образовывать связи с другим. Кроме того, оба материала должны иметь сопоставимые температуры обработки - обычно в пределах 40 °C друг от друга - для предотвращения коробления, деградации или неполного сцепления во время второй формовки.

Скорость усадки представляет собой еще одну проблему. Если при охлаждении два материала сжимаются со значительно разной скоростью, это может привести к возникновению внутренних напряжений, короблению или даже к разъединению компонентов. Хорошее эмпирическое правило - по возможности не допускать разницы в скорости усадки менее 0,003 дюйма/дюйм.

Популярные сочетания материалов, которые дают результат

Исходя из моего опыта работы с производителями в различных отраслях промышленности, определенные комбинации материалов неизменно хорошо работают при двухструйном формовании:

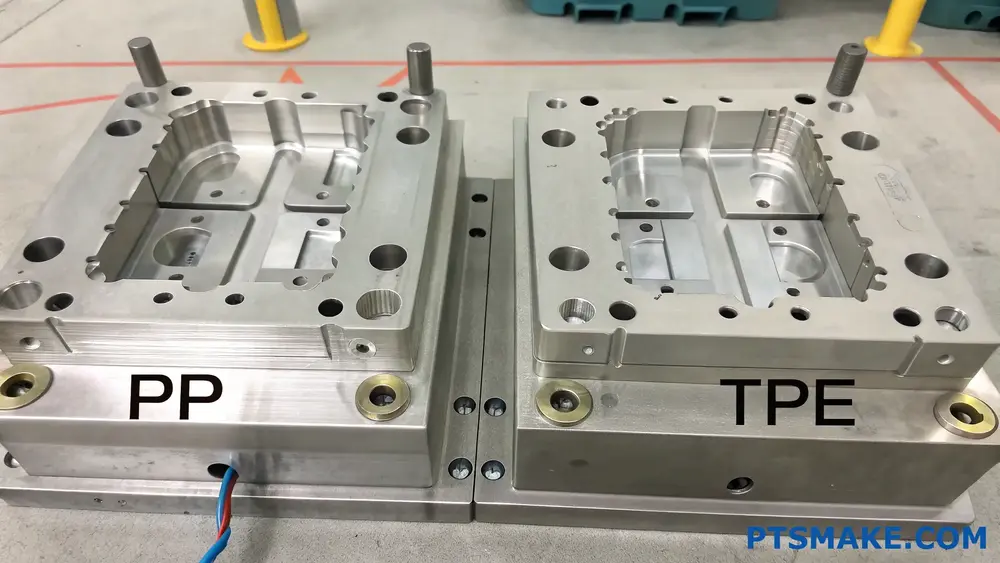

Полипропилен (PP) с TPE/TPV

ПП в паре с термопластичными эластомерами (TPE) или термопластичными вулканизатами (TPV) остается одной из наиболее широко используемых комбинаций. Такое сочетание создает превосходные молекулярная запутанность4 между материалами, в результате чего образуются прочные соединения, не требующие применения клея или механических фиксаторов. Я видел, как эта комбинация широко используется в потребительских товарах, автомобильных компонентах и медицинских приборах, где жесткие конструкции нуждаются в мягких на ощупь захватах или уплотнениях.

Поликарбонат (PC) с ABS

Комбинация ПК+АБС обеспечивает превосходный баланс прочности, термостойкости и технологичности. ПК обеспечивает ударопрочность и прозрачность, а АБС - хорошую обработку поверхности и технологичность. Эта комбинация особенно хорошо подходит для корпусов электроники, компонентов интерьера автомобилей и бытовой электроники, где важны как структурная целостность, так и эстетическая привлекательность.

Нейлон с полиэтиленом

Нейлон (полиамид) в сочетании со специально разработанными TPE создает исключительно прочные компоненты с превосходной устойчивостью к химическим веществам, нагреву и усталости. Эта комбинация отлично подходит для применения в автомобилях, промышленном оборудовании и высокопроизводительных потребительских товарах, где долговечность в условиях окружающей среды имеет решающее значение.

ABS с TPU

ABS обеспечивает жесткость конструкции, а термопластичный полиуретан (TPU) - гибкость, устойчивость к истиранию и мягкость на ощупь. Такое сочетание хорошо подходит для бытовой электроники, электроинструментов и медицинских приборов, где важна эргономика.

Комбинации материалов, которых следует избегать

Не все материалы хорошо сочетаются друг с другом. Путем проб и ошибок на многочисленных проектах я выявил несколько комбинаций, которые часто вызывают проблемы:

- Полиэтилен (PE) с большинством других термопластов (кроме некоторых TPE)

- Полистирол (PS) с полиолефинами (PE, PP)

- ПВХ с высокотемпературными термопластами (температурная несовместимость)

- Ацеталь (POM) с большинством других материалов (имеет тенденцию к химической несовместимости)

Когда клиенты запрашивают такие комбинации, я обычно рекомендую альтернативные материалы или предлагаю изменения в конструкции, чтобы включить механические блокировки, когда химическое соединение не представляется возможным.

Руководство по выбору материалов для распространенных областей применения

В таблице ниже приведено краткое справочное руководство, основанное на требованиях к применению:

| Необходимость применения | Рекомендуемая комбинация материалов | Ключевые преимущества |

|---|---|---|

| Мягкие на ощупь рукоятки | PP + TPE/TPV | Отличное сцепление, приятные тактильные ощущения, экономичность |

| Водонепроницаемые уплотнения | PC + LSR (жидкая силиконовая резина) | Отличная герметичность, термостойкость |

| Высокопрочные детали | ПК + АБС | Повышенная ударная прочность, хорошая эстетика |

| Химическая стойкость | Нейлон + химически стойкий TPE | Превосходная долговечность в суровых условиях |

| Прозрачные окна с уплотнителями | ПММА (акрил) + ТПУ | Оптическая чистота при гибком уплотнении |

| Электрические приложения | PBT + TPE | Хорошая электроизоляция и гибкость |

Повышение совместимости материалов

В тех случаях, когда идеальные сочетания материалов невозможны из-за других требований к конструкции, можно использовать несколько методов для улучшения склеивания:

Обработка поверхности и грунтовка

Для сложных пар материалов специализированные грунтовки могут создавать химические мостики между несовместимыми материалами. Обработка поверхности плазмой, коронным разрядом или пламенем также может активировать поверхность материалов для улучшения сцепления. В компании PTSMAKE мы успешно использовали эти методы для соединения таких материалов, как POM и TPE, которые обычно не образуют прочных связей.

Проектные решения для лучшего взаимодействия с материалами

Продуманная конструкция может преодолеть ограничения по материалу. Я всегда рекомендую использовать механические блокировки, такие как подрезы, "ласточкины хвосты" или ребра, когда совместимость материалов вызывает сомнения. Увеличение площади поверхности контакта между материалами и проектирование интерфейса для минимизации концентрации напряжений может значительно улучшить целостность детали.

Добавки и компатибилизаторы

Специальные добавки позволяют преодолеть разрыв между несовместимыми материалами. Например, полимеры, привитые малеиновым ангидридом, могут значительно улучшить сцепление между полиолефинами и инженерными пластиками. Хотя такие добавки требуют определенных затрат, они часто оказываются более экономичными, чем переделка деталей или полная замена материалов.

Проверка совместимости материалов

Прежде чем приступать к производству, я всегда рекомендую проверить совместимость материалов:

- Испытание на отслаивание для измерения прочности соединения

- Циклирование в окружающей среде для проверки прочности соединения при перепадах температуры и влажности

- Испытание на химическую стойкость, если применимо

- Механические испытания на прочность для имитации реальных условий эксплуатации

Эти тесты спасли бесчисленное количество проектов от провала, выявив потенциальные проблемы до начала масштабирования производства.

Выбор материалов и их совместимость при двухструйном формовании?

Приходилось ли вам сталкиваться с материалами, которые просто не скреплялись в вашем проекте формования двумя дробями? Или сталкивались с проблемами расслоения после производства, которые заставляли вас возвращаться к чертежной доске? Выбор материала может сделать или разрушить ваш успех в двухструйном формовании, но этот момент часто упускается из виду до тех пор, пока не возникнут проблемы.

Совместимость материалов - краеугольный камень успешных проектов по литью двумя дробями. Выбранные материалы должны иметь схожие температуры обработки, совместимые скорости усадки, а также надлежащие химические или механические свойства связи для создания прочного, высококачественного компонента. Без правильного подбора материалов неизбежно возникновение брака.

Понимание основ совместимости материалов

Совместимость материалов при формовании с использованием двух дробей - это не просто поиск двух материалов, которые будут держаться вместе, это создание отношений, которые будут сохраняться в течение всего срока службы изделия. Когда я оцениваю материалы для проекта с двумя дробями, я изучаю несколько критических факторов, которые определяют долгосрочные характеристики.

Для наиболее успешного применения дробеструйного формования используются материалы, которые создают прочную межфазная связь5 между первым и вторым снимками. Это соединение может образовываться за счет химической адгезии, когда молекулярные взаимодействия создают прочное соединение, или за счет механического сцепления, когда второй материал втекает в текстурированные участки первого материала.

Работая с клиентами в компании PTSMAKE, я убедился, что для достижения наилучшей совместимости материалов необходимо понимать химическую структуру обоих полимеров. Материалы из одного семейства полимеров обычно обеспечивают лучшую адгезию. Например, сочетание TPE (термопластичного эластомера) с полипропиленом часто дает отличную адгезию, поскольку они имеют схожую молекулярную структуру.

Важнейшие свойства материала, которые необходимо учитывать

Несколько ключевых свойств определяют, будут ли материалы хорошо сочетаться друг с другом при использовании двух выстрелов:

Совместимость с температурой обработки

Температурный диапазон обработки обоих материалов должен быть совместим. Если температурный разрыв слишком велик, вы столкнетесь с серьезными проблемами. Я рекомендую по возможности выбирать материалы с температурой обработки в пределах 40 °C друг от друга.

Выравнивание скорости усадки

Несоответствие усадки - одна из самых распространенных причин неудач при формовании двумя дробями, с которыми мне приходилось сталкиваться. Когда материалы сокращаются с разной скоростью во время охлаждения, это создает внутренние напряжения, которые могут привести к короблению, нарушению размеров и даже разрушению соединения.

В следующей таблице приведены типичные показатели усадки для распространенных комбинаций материалов с двумя дробями:

| Основной материал | Коэффициент усадки (%) | Вторичный материал | Коэффициент усадки (%) | Совместимость |

|---|---|---|---|---|

| Полипропилен | 1.0-2.0 | TPE | 1.5-3.0 | Хорошо |

| ABS | 0.4-0.7 | ПК | 0.5-0.7 | Превосходно |

| Нейлон | 1.0-1.5 | TPU | 1.5-2.5 | Умеренный |

| ПК | 0.5-0.7 | TPE | 1.5-3.0 | Бедный |

Поверхностная энергия и смачиваемость

Поверхностная энергия играет решающую роль в том, насколько хорошо будут сцепляться материалы. Материалы с более высокой поверхностной энергией обычно образуют более прочные соединения. При проектировании деталей я иногда рекомендую обработку поверхности, чтобы изменить поверхностную энергию первой дроби для улучшения сцепления со вторым материалом.

Распространенные комбинации материалов для двухшовного формования

За годы работы в отрасли я обнаружил, что определенные пары материалов неизменно хорошо работают при нанесении двух выстрелов:

Комбинации жестких и мягких материалов

Это, пожалуй, самое распространенное применение двухкомпонентного формования, когда жесткий конструкционный материал соединяется с мягким, гибким материалом:

- PP/TPE: широко используется для производства потребительских товаров, ручек инструментов и медицинских изделий.

- ABS/TPE: распространен в автомобильных компонентах интерьера и бытовой электронике

- PC/TPE: Идеально подходит для приложений, требующих прозрачности и мягких на ощупь элементов

Многоцветные жесткие аппликации

При создании многоцветных жестких компонентов:

- ABS/ABS: Различные цветные материалы ABS очень хорошо соединяются друг с другом

- PC/PC: отлично подходит для прозрачных или полупрозрачных многоцветных приложений

- ПП/ПП: экономичность для крупносерийных потребительских товаров

Проверка совместимости материалов перед производством

Прежде чем приступать к производству, я всегда рекомендую проверить совместимость материалов. В PTSMAKE мы предлагаем несколько подходов к тестированию:

- Испытание на адгезию с помощью измерения силы отслаивания

- Испытания на воздействие окружающей среды (циклическое изменение температуры, воздействие влажности)

- Съемка прототипов для проверки дизайна и выбора материалов

- Испытания на химическую стойкость для приложений, подверженных воздействию агрессивных сред

Заблаговременное тестирование позволяет сэкономить значительные средства за счет выявления потенциальных проблем с материалами до того, как будет завершена работа над производственной оснасткой.

Проблемы и решения при выборе материала

Вызов: Переработанные материалы

Использование переработанных материалов в двухструйных покрытиях сопряжено с уникальными проблемами совместимости. Различный состав переработанных материалов может привести к несовместимому склеиванию. Я рекомендую проводить всесторонние испытания при использовании вторичного сырья и часто предлагаю использовать первичный материал для связующей поверхности, а вторичный материал - для сердцевины.

Вызов: особые требования

Для применения в медицинских целях, для пищевых продуктов или для наружного применения необходимы дополнительные материалы:

- Для применения в медицине могут потребоваться биосовместимые или стерилизуемые материалы

- Для работы с пищевыми продуктами необходимы материалы, соответствующие требованиям FDA

- Изделия для наружного применения должны выдерживать воздействие ультрафиолета и перепады температур

Каждое особое требование сужает выбор материалов, что делает оценку совместимости еще более важной.

При решении этих задач консультации с экспертами по материалам на ранних этапах проектирования могут предотвратить дорогостоящие ошибки. В компании PTSMAKE мы тесно сотрудничаем с поставщиками материалов, чтобы гарантировать, что выбранные материалы будут соответствовать как эксплуатационным, так и нормативным требованиям.

Как обеспечить точное выравнивание в процессах двухшовного литья под давлением?

Приходилось ли вам получать партию деталей, отформованных двумя выстрелами, и обнаруживать несоосность компонентов, видимые швы или плохое сцепление между материалами? Разочарование, связанное с отказом от производства целых партий из-за проблем с выравниванием, может быть просто непреодолимым, особенно когда сроки поджимают, а бюджеты ограничены.

Обеспечение точного совмещения при двухшовном литье под давлением требует пристального внимания к конструкции пресс-формы, выбору материала, параметрам процесса и мерам контроля качества. Благодаря правильному размещению затворов, оптимизации температурного контроля, поддержанию постоянного давления впрыска и использованию передовых технологий выравнивания производители могут добиться бесшовной интеграции компонентов.

Понимание проблем выравнивания при двухшовном формовании

Литье под давлением с двумя выстрелами, также известное как двойное впрыскивание или овермолдинг, представляет собой уникальную задачу выравнивания по сравнению с обычным литьем. Этот процесс требует точной координации между первым и вторым выстрелом для обеспечения идеального прилегания компонентов друг к другу. В процессе работы со сложными деталями, изготовленными методом литья под давлением, я выявил несколько ключевых факторов, влияющих на точность совмещения.

Совместимость материалов и скорость усадки

Одной из самых серьезных проблем при двухшовной формовке является управление различными показатели усадки6 между материалами. Когда два материала охлаждаются с разной скоростью, это создает внутренние напряжения, которые могут деформировать компоненты и вызвать несоосность. Например, при переформовке TPE на жесткую поликарбонатную подложку разница в усадке может быть в 3-5 раз больше для TPE.

Чтобы решить эту проблему, я рекомендую:

- Выбор материалов с совместимыми характеристиками усадки

- Регулировка толщины стенки для компенсации дифференциальной усадки

- Использование программного обеспечения для моделирования для прогнозирования и смягчения проблем усадки

- Внедрение правильных стратегий охлаждения для контроля усадки

Конструкция пресс-формы для точного выравнивания

Конструкция пресс-формы играет важнейшую роль в обеспечении точности совмещения. Неправильный выбор конструкции может привести к проблемам с регистрацией, вспышкам, коротким выстрелам и смещению компонентов.

Критические элементы конструкции пресс-формы

- Особенности выравнивания сердечника и полости: Включают в себя точные центровочные штифты и втулки с допусками ±0,001" или лучше

- Надежные системы катапультирования: Разработайте системы выброса, которые удаляют детали без деформации

- Оптимизация расположения ворот: Стратегическое расположение затворов для обеспечения сбалансированного заполнения и минимизации колебаний давления

В ходе недавнего проекта в PTSMAKE мы переработали двухшовную пресс-форму для автомобильного разъема, добавив дополнительные функции выравнивания. Эта модификация позволила снизить отклонения от центровки более чем на 70%, что позволило привести деталь в соответствие со спецификацией.

Передовые технологии выравнивания

Современные операции двухшовного формования отличаются рядом передовых технологий:

| Технология | Преимущества | Типичная точность |

|---|---|---|

| Индексирующие пластины с сервоприводом | Точное управление позиционированием, повторяемость вращения | ±0.001" |

| Системы технического зрения | Проверка выравнивания в режиме реального времени, автоматическая регулировка | ±0.0005" |

| Цифровые датчики давления | Постоянный контроль давления в полости, постоянство от цикла к циклу | ±0,5% полная шкала |

| Датчики положения пресс-формы | Точная проверка положения пресс-формы перед впрыском | ±0.0002" |

Эти технологии изменили прецизионные возможности двухшовного формования. Я внедрил системы индексации с сервоприводом, которые поддерживали допуски на выравнивание в пределах 0,002 дюйма при производстве более 100 000 изделий.

Стратегии управления процессом для оптимального выравнивания

Даже при идеальной конструкции пресс-формы контроль процесса остается решающим фактором для последовательного выравнивания. Эти стратегии доказали свою эффективность в моем производственном опыте:

Управление температурой

Перепады температуры в пресс-форме могут вызвать неравномерную усадку и плохое выравнивание. Применяйте эти методы:

- Поддержание постоянной температуры пресс-формы с помощью современных терморегуляторов (максимальное отклонение ±1°C)

- Сбалансированные каналы охлаждения для равномерного распределения тепла

- Контроль температуры материала в процессе обработки

- Рассмотрите возможность конформного охлаждения для сложных геометрических форм

Оптимизация параметров впрыска

Фаза впрыска существенно влияет на точность выравнивания:

- Контроль давления: Поддерживайте постоянное давление впрыска и выдержки

- Профили скорости: Разработка оптимизированных профилей скорости впрыска для каждого материала

- Точки переключения: Тщательно определите точки переключения объема/давления

- Распределение усилия зажима: Обеспечивает равномерное давление смыкания по всей поверхности формы

Я обнаружил, что документирование и стандартизация этих параметров для каждой комбинации материалов очень важны для воспроизводимых результатов.

Контроль качества и измерительные системы

Внедрение надежных систем контроля качества помогает выявить проблемы с выравниванием до того, как они превратятся в дорогостоящие проблемы:

- Использование координатно-измерительных машин (КИМ) для точной проверки размеров

- Внедрять статистический контроль процессов (SPC) с соответствующими контрольными пределами

- Разработать критерии прохождения/непрохождения специально для особенностей выравнивания

- Установите регулярные интервалы отбора проб в зависимости от объема производства и степени важности

Устранение распространенных проблем с выравниванием

Несмотря на все усилия, проблемы с выравниванием все равно могут возникнуть. Вот систематический подход к устранению неполадок:

- Документируйте проблему: Точное измерение и регистрация несоосности

- Анализ данных процесса: Обзор параметров впрыска, температуры и давления

- Осмотрите компоненты пресс-формы: Проверьте износ центровочных элементов, штифтов и втулок

- Оценка материала: Проверьте свойства материала и условия обработки

- Выполнить корректирующие действия: Вносите целевые коррективы на основе полученных данных

В одном сложном проекте мы столкнулись с постоянной несоосностью компонентов медицинского устройства. Систематически следуя этому подходу к поиску и устранению неисправностей, мы определили, что причиной несоответствующей усадки являются отклонения в партии материала. Внедрение более жестких спецификаций материала позволило решить проблему.

Тематическое исследование: Улучшение центровки автомобильных компонентов с двумя отверстиями

В PTSMAKE мы работали с поставщиком автомобильной техники над повышением точности центровки двухстрелочного переключателя в сборе. При первоначальном производстве из-за проблем с несоосностью был зафиксирован 12% отказ. Благодаря внедрению:

- Улучшенные функции выравнивания пресс-формы

- Индексация с сервоуправлением

- Оптимизированные параметры процесса

- Усовершенствованная конструкция каналов охлаждения

Мы сократили количество брака по несоосности до 1%, что позволило сэкономить около $45 000 в год на стоимости брака.

Этот систематический подход к точности выравнивания стал стандартной практикой в наших операциях двухшовного формования, обеспечивая стабильное качество в различных областях применения - от автомобилестроения до медицинского оборудования.

Анализ затрат и выгод при использовании двухшовного формования для производства автомобилей?

Приходилось ли вам когда-нибудь сталкиваться с трудным выбором между традиционными методами производства и более новыми технологиями, такими как литье под давлением, для своих автомобильных проектов? Дилемма становится еще более сложной, если вы имеете дело с крупносерийным производством, где важен каждый цент на деталь, а эффективность производства может сделать или разрушить ваш бюджет.

Да, двухструйное формование может эффективно поддерживать крупносерийное производство автомобильных компонентов. Оно обеспечивает преимущества по стоимости за счет сокращения этапов сборки, снижения трудозатрат, ускорения времени цикла и минимизации отходов материалов, что делает его особенно ценным для сложных автомобильных деталей, производимых в больших масштабах.

Разбивка структуры затрат

При оценке двухструйной формовки для крупносерийного производства автомобилей очень важно понимать полную картину затрат. Работая с многочисленными клиентами из автомобильной отрасли, я обнаружил, что многие лица, принимающие решения, слишком узко фокусируются на первоначальных затратах на оснастку, не учитывая общий экономический эффект.

Первоначальные инвестиции против долгосрочной экономии

Формование с применением двух выстрелов требует больших первоначальных инвестиций по сравнению с обычным формованием. Затраты на оснастку могут быть выше из-за сложной конструкции пресс-формы. Однако эти первоначальные инвестиции обычно окупаются за счет различных эксплуатационных преимуществ:

| Фактор стоимости | Традиционное формование | Двухстрелочное формование | Влияние на крупносерийное производство |

|---|---|---|---|

| Инвестиции в оснастку | Нижний | 25-40% выше | Более высокие первоначальные затраты амортизируются при больших объемах производства |

| Затраты на сборку | Требуется для деталей из нескольких материалов | Минимальные или исключенные | Значительная экономия при масштабировании |

| Расходы на оплату труда | Увеличение за счет вторичных операций | Снижение благодаря автоматизации процесса | Экономия труда возрастает с увеличением объема |

| Время цикла | Увеличение общего времени производства | Ускоренные циклы консолидации | Более высокая пропускная способность увеличивает пропускную способность |

| Количество лома | Более высокий риск при использовании нескольких процессов | Более низкий уровень при консолидированном процессе | Сокращение отходов становится существенным в масштабе |

Для крупносерийных автомобильных производств, выпускающих сотни тысяч деталей, снижение стоимости одной детали часто становится очевидным примерно после 15 000-25 000 единиц, в зависимости от сложности конкретного компонента.

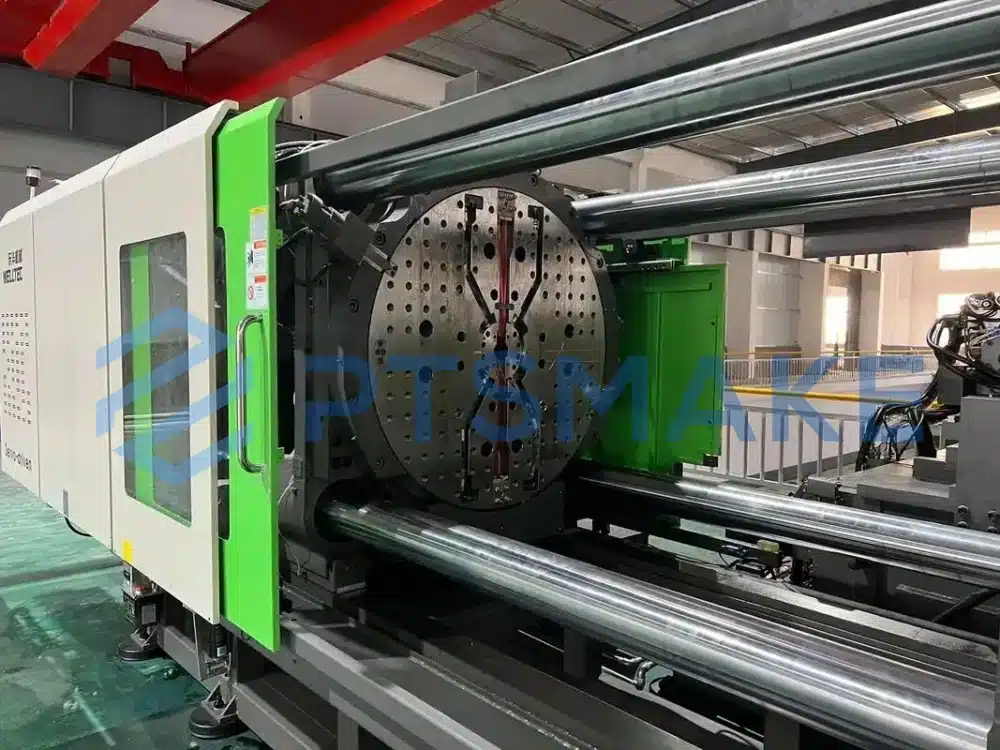

Совместимость с автоматикой для массового производства

Ключевым преимуществом двухструйной формовки для крупносерийного производства автомобилей является ее исключительная совместимость с системами автоматизации.

Интеграция с роботизированными системами

Современные камеры для дробеструйного формования могут быть легко интегрированы с:

- Роботизированные системы обработки деталей

- Автоматизированное оборудование для контроля качества

- Системы прямой упаковки

- Автоматизация погрузочно-разгрузочных работ

В компании PTSMAKE мы внедрили полностью автоматизированные установки для литья под давлением, которые работают с минимальным вмешательством человека, сокращая трудозатраты до 70% по сравнению с традиционными методами производства, требующими вторичных сборочных операций.

Постоянное качество в масштабе

Постоянство качества становится еще более важным при крупносерийном производстве. Двухструйное формование дает здесь значительные преимущества:

- Ликвидация выравнивание пресс-формы7 проблемы между отдельными процессами

- Уменьшение разброса между деталями

- Снижение количества брака благодаря меньшему количеству операций по обработке.

- Более прочное соединение материалов

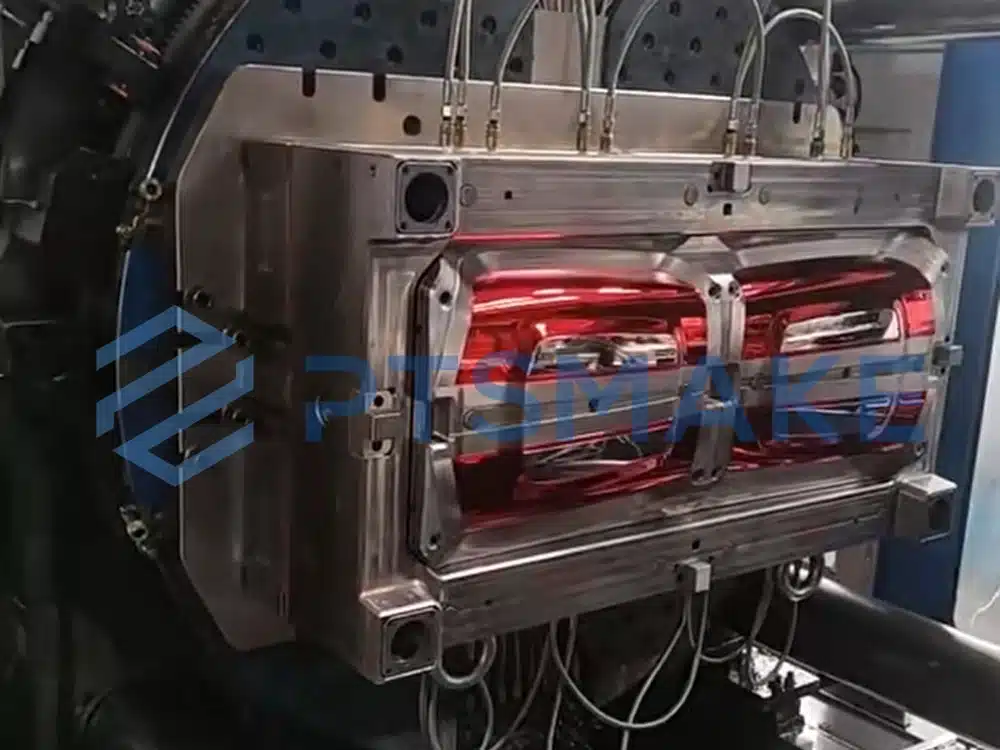

Для автомобильных применений, требующих как жестких структурных свойств, так и мягких на ощупь поверхностей, таких как элементы приборной панели или дверные ручки, такая согласованность становится важным преимуществом как для качества, так и для снижения гарантийных претензий.

Комбинации материалов, стимулирующие автомобильные инновации

Автомобильная промышленность продолжает стремиться к созданию более легких, прочных и экономически эффективных компонентов. Формование с двумя выстрелами позволяет получать комбинации материалов, которые трудно или невозможно получить с помощью других методов производства.

Распространенные пары автомобильных материалов

| Основной материал | Вторичный материал | Типовые применения |

|---|---|---|

| ПК/АБС | TPE/TPU | Ручки управления, кнопки, рукоятки |

| Нейлон/ПА | TPV | Функциональные компоненты, требующие герметизации |

| PP | TPO | Внутренняя отделка, элементы консоли |

| PBT | Силикон | Высокотемпературные компоненты с уплотнением |

| ПК | ПММА | Компоненты освещения, дисплеи |

Такие комбинации материалов позволяют автомобильным инженерам решать сразу несколько конструкторских задач с помощью одного компонента. Например, создание жесткого селектора передач с интегрированными мягкими на ощупь рукоятками и подсвечивающимися индикаторами за один этап производства.

Пороговые значения объема производства

Исходя из моего опыта работы с поставщиками автомобильных комплектующих, двухструйное формование становится все более экономичным по мере роста объемов производства.

Когда двухшовное формование имеет финансовый смысл?

- Малый объем (менее 10 000 единиц): Как правило, неэффективно с точки зрения затрат, если только сложность детали не требует этого.

- Средний объем (10 000-50 000 единиц): Начинаем видеть рентабельность инвестиций, особенно для деталей с несколькими этапами сборки

- Большой объем (50 000+ единиц): Высокая экономическая эффективность и существенная экономия

- Массовое производство (100 000+ единиц): Оптимальное применение, обеспечивающее максимальную экономическую выгоду

В автомобильной промышленности, например, при производстве дверных ручек, где годовой объем производства может достигать 500 000 единиц и более, экономия затрат при использовании двухструйного формования может достигать миллионов долларов в течение всего срока службы программы.

Экологические соображения для устойчивого производства

Часто упускаемое из виду преимущество двухструйного формования для крупносерийного производства - это его воздействие на окружающую среду. Консолидация нескольких деталей и процессов позволяет снизить:

- Общее потребление материалов

- Использование энергии в производственных процессах

- Требования к транспортировке между этапами производства

- Общий углеродный след

Для автопроизводителей, ставящих перед собой цели устойчивого развития, эти преимущества идеально сочетаются с корпоративными экологическими инициативами и одновременно снижают затраты - это действительно беспроигрышный сценарий, который, как я вижу, все больше клиентов используют в последние годы.

Какие меры контроля качества необходимы для деталей, изготовленных методом литья под давлением с двумя выстрелами?

Случалось ли вам получать две детали, изготовленные дробеструйным способом, и обнаруживать при этом цветовые потеки, несоосность или неравномерное склеивание материалов? Разочарование, вызванное отказом от всей партии продукции из-за проблем с качеством, может сорвать сроки реализации проекта и значительно увеличить расходы. Эти проблемы становятся особенно критичными при производстве сложных, высокоточных компонентов.

Эффективный контроль качества деталей, изготовленных методом литья под давлением с применением двух выстрелов, требует комплексного подхода, включающего испытания материалов, проверку технологического процесса, визуальный контроль, проверку размеров, испытания на прочность соединения и функциональные испытания. При систематическом применении на протяжении всего производства эти меры обеспечивают стабильное качество и производительность деталей.

Основа контроля качества для двухшовного формования

Контроль качества при литье под давлением с двумя выстрелами начинается задолго до начала производства. Как человек, руководивший бесчисленными производственными проектами, я считаю, что создание надежной системы контроля качества необходимо для достижения стабильных результатов. Уникальные проблемы двухкадрового литья - управление несколькими материалами, обеспечение надлежащей адгезии и поддержание стабильности размеров между кадрами - требуют специальных мер контроля качества.

Испытания на совместимость материалов

Перед началом производства необходимо провести тщательное тестирование на совместимость материалов. Успех двухструйного формования в значительной степени зависит от того, насколько хорошо различные материалы соединяются друг с другом. Обычно мы проводим несколько тестов:

- Испытания на адгезию для проверки прочности сцепления материалов

- Анализ химической совместимости для предотвращения побочных реакций

- Испытание на тепловое расширение, чтобы убедиться, что материалы не разойдутся при охлаждении

- Проверка индекса текучести расплава для подтверждения правильного поведения расплава

Эти тесты помогают выявить потенциальные проблемы до того, как они появятся в производстве. Например, при работе с клиентом, специализирующимся на медицинском оборудовании, мы обнаружили, что первоначально указанный TPE не сцепляется должным образом с поликарбонатной подложкой. Выявив это во время тестирования, а не на производстве, мы сэкономили значительное время и ресурсы.

Валидация и документирование процессов

Сайт процесс валидации8 для литья под давлением требует более обширной документации, чем для стандартного литья под давлением. Как минимум, ваша валидация должна включать:

| Элемент документации | Назначение | Критические параметры |

|---|---|---|

| Проверка первой статьи | Проверка качества исходной продукции | Размеры, внешний вид, крепление |

| Таблица параметров процесса | Документирование оптимальных настроек машины | Температура, давление, время |

| Сертификация материалов | Подтверждение спецификаций материалов | Свойства материалов, номера партий |

| План контроля качества | Описывает процедуры проверки | Частота отбора проб, критерии приемки |

Правильная валидация обеспечивает воспроизводимость и служит отправной точкой при устранении проблем с качеством. Я всегда рекомендую клиентам вести подробную технологическую документацию, особенно в случае сложных двухстрелочных систем.

Меры контроля качества в процессе производства

Протоколы визуального осмотра

Визуальный контроль остается одним из наиболее эффективных инструментов контроля качества. Визуальный контроль для деталей, изготовленных методом литья под давлением, должен быть направлен на:

- Места сопряжения между материалами для обеспечения надлежащего сцепления

- Оценка насыщенности цвета и цветопередачи

- Дефекты поверхности, включая линии растекания, раковины и следы от ожогов

- Вспышка или переполнение на границах материала

- Правильное выравнивание первого и второго компонентов выстрела

Хотя автоматические системы технического зрения могут помочь, обученные инспекторы имеют неоценимое значение для выявления тонких дефектов, которые могут быть пропущены машинами. Мы внедрили стандартизированные условия освещения при осмотре и всеобъемлющие каталоги визуальных дефектов для повышения согласованности.

Проверка размеров

Точность размеров при формовании с двумя выстрелами представляет собой уникальную проблему, поскольку второй выстрел может повлиять на размеры первого выстрела. К основным методам проверки относятся:

- Координатно-измерительные машины (КИМ) - Для точного измерения критических размеров

- Оптические компараторы - Чтобы проверить правильность выравнивания компонентов

- 3D-сканирование - Для сложных геометрий и сравнения деталей в целом с данными САПР

- Приборы для измерения скорости - Для быстрой проверки критических характеристик

Установление соответствующей частоты отбора проб в зависимости от объема производства и степени важности деталей обеспечивает эффективный контроль качества без чрезмерных испытаний.

Испытание сцепления материалов

Прочность связи между материалами определяет структурную целостность детали. Обычно мы выполняем:

- Тесты на отслаивание для измерения силы адгезии

- Испытания на сдвиг на границах раздела материалов

- Испытания на циклическую усталость для деталей, подвергающихся многократным нагрузкам

- Испытания на воздействие окружающей среды (температура, влажность, УФ-излучение)

Эти испытания должны максимально точно имитировать реальные условия. Для клиентов из автомобильной отрасли мы разработали специальные протоколы испытаний, включающие температурные циклы для проверки целостности соединения в рабочих условиях.

Обеспечение качества после производства

Функциональное тестирование

Помимо физических свойств, детали, изготовленные методом литья под давлением, должны выполнять свои функции в соответствии с их назначением. Функциональные испытания должны оценить:

- Работа механических элементов (шарниры, зажимы, кнопки)

- Эффективность уплотнения для прокладок или литых уплотнений

- Электрические свойства деталей с проводящими элементами

- Химическая стойкость для деталей, подвергающихся воздействию растворителей и других веществ

Индивидуальные испытательные приспособления часто являются наиболее эффективным средством для последовательной оценки функциональных характеристик.

Внедрение статистического управления процессами

Для поддержания качества при длительных производственных циклах неоценимую роль играет внедрение статистического контроля процессов (SPC). Для двухструйного формования ключевые элементы SPC включают:

- Контрольные карты для критических размеров и параметров процесса

- Исследования возможностей (Cp, Cpk) для проверки стабильности процесса

- Анализ тенденций для выявления постепенных изменений в качестве

- Протоколы анализа коренных причин для устранения обнаруженных проблем

Я обнаружил, что концентрация усилий SPC на наиболее важных характеристиках, а не попытка отслеживать все подряд приводит к более эффективному контролю качества.

Система непрерывного совершенствования

Надежная система контроля качества не стоит на месте. Регулярные аудиты и инициативы по улучшению помогают совершенствовать процессы на основе накопленных данных. Рассмотрите возможность внедрения:

- Регулярные аудиты качества поставщиков

- Периодический анализ количества отказов и их причин

- Структурированные проекты по улучшению, направленные на устранение распространенных дефектов

- Перекрестное обучение персонала по качеству для повышения согласованности проверок

Когда клиент столкнулся с повторяющимися проблемами вспышек на стыках материалов, наша команда по качеству провела целенаправленный проект по улучшению, который позволил снизить количество дефектов на 68% благодаря незначительным изменениям в оснастке и корректировке параметров процесса.

Как двухструйное литье под давлением повышает долговечность изделий в медицинских приборах?

Приходилось ли вам держать в руках медицинское оборудование, которое казалось хлипким или имело детали, способные выйти из строя при критическом использовании? А может быть, вы были свидетелем того, как быстро некоторые виды медицинского оборудования приходят в негодность в суровых условиях обычной стерилизации и ежедневного обращения? Эта растущая проблема влияет на безопасность пациентов и значительно увеличивает расходы на замену.

Литье под давлением с двумя выстрелами значительно повышает долговечность медицинских изделий, создавая бесшовные, химически стойкие соединения между различными материалами без использования клея. Эта технология позволяет получать компоненты с заданной гибкостью и жесткостью в точных областях, в результате чего устройства выдерживают многократные циклы стерилизации и ежедневное обращение, сохраняя структурную целостность.

Наука, стоящая за повышенной прочностью в медицинских приложениях

Чтобы понять, почему литье под давлением с двумя выстрелами обеспечивает высокую прочность медицинских изделий, необходимо разобраться в основных преимуществах этого процесса. Технология создает молекулярную связь между различными материалами, что позволяет устранить слабые места, обычно встречающиеся в собранных компонентах.

Образование химических связей в процессе формования

Повышение прочности начинается на молекулярном уровне. При двухструйном формовании первый материал частично охлаждается перед введением второго материала. Это создает идеальные условия для сцепления полимерных цепей обоих материалов на границе раздела. В отличие от традиционных методов сборки, при которых два отдельных компонента соединяются с помощью клея или механических крепежных элементов, при межмолекулярная диффузия9 создает соединение, которое почти так же прочно, как и сами базовые материалы.

По моему опыту работы с производителями медицинского оборудования, такое склеивание на молекулярном уровне оказывается крайне важным, когда устройства должны выдерживать сотни циклов стерилизации. Традиционные методы склеивания часто выходят из строя в таких условиях, в то время как детали, изготовленные методом дробеструйной формовки, сохраняют свою целостность значительно дольше.

Стратегии комбинирования материалов для достижения оптимальных характеристик

Стратегическое сочетание материалов позволяет повысить долговечность медицинских изделий. Вот как различные комбинации решают конкретные проблемы долговечности:

| Комбинация материалов | Преимущество долговечности | Общие медицинские применения |

|---|---|---|

| Жесткий пластик + TPE | Устойчивость к ударам и эргономичная рукоятка | Хирургические инструменты, диагностические приборы |

| ПК + силикон | Химическая стойкость с эластичным уплотнением | Системы подачи жидкости, респираторное оборудование |

| Нейлон + TPU | Износостойкость с амортизацией | Ортопедические изделия, реабилитационное оборудование |

| PP + TPE | Устойчивость к стерилизации с тактильными элементами | Лабораторное оборудование, приборы для мониторинга состояния пациентов |

При разработке катетерной системы для клиента, работающего на PTSMAKE, мы использовали комбинацию ПК/силикон, что позволило увеличить допустимый цикл стерилизации изделия на 300% по сравнению с предыдущей конструкцией, в которой использовалось клеевое соединение.

Преимущества структурной целостности для критически важных медицинских компонентов

Устранение стресса Точки концентрации

Традиционные методы сборки создают точки концентрации напряжений в местах соединения различных компонентов. Эти точки становятся местами возникновения отказов при многократном использовании или стерилизации. Двухструйное формование устраняет эти слабые места, создавая однородные переходы между материалами.

За годы работы я проанализировал множество отказавших медицинских устройств, и примерно 70% отказов происходят в этих точках перехода материалов при использовании традиционных методов сборки. Формование с двумя выстрелами практически исключает этот вариант отказа.

Зоны контролируемой гибкости и жесткости

Одним из наиболее ценных аспектов двухструйного формования для медицинских изделий является возможность создания точно определенных зон с различными механическими свойствами. Это позволяет:

- Жесткие структурные компоненты, сохраняющие стабильность размеров

- Гибкие зоны, поглощающие удары или обеспечивающие эргономические преимущества

- Мягкие на ощупь области для комфорта и управления

- Переходы с переменной жесткостью, равномерно распределяющие нагрузку

Такие контролируемые переходы свойств особенно важны для таких устройств, как хирургические инструменты, где должны сосуществовать точный контроль и долговечность. В рукоятке пинцета, которую я помог разработать, в качестве структурных элементов использовался жесткий поликарбонат со стратегически расположенными накладками из TPE для захвата и контроля, что позволило увеличить срок службы на 40%.

Повышение долговечности в реальном мире при использовании в медицине

Тематическое исследование: Внутривенные помпы и системы доставки жидкости

Системы подачи жидкости представляют особые проблемы с точки зрения долговечности из-за постоянного воздействия химических веществ и частой очистки. Дробеструйное формование произвело революцию в этих устройствах, поскольку:

- Создание плавных переходов между жесткими корпусами и гибкими жидкостными каналами

- Устранение мест утечки из механических соединений

- Обеспечивает химическую стойкость там, где это необходимо, без ущерба для гибкости

- Обеспечивает лучшую очищаемость благодаря устранению щелей и швов

Недавний проект, выполненный нами для крупного производителя медицинского оборудования, наглядно продемонстрировал эти преимущества. Перепроектировав жидкостный тракт внутривенного насоса с помощью двухструйного формования вместо нескольких собранных компонентов, мы помогли увеличить средний срок службы с 18 месяцев до более чем 4 лет.

Повышенная устойчивость к процессам стерилизации

Медицинские изделия должны выдерживать агрессивные процедуры стерилизации, в том числе:

- Паровая стерилизация в автоклаве (121-134°C)

- Этиленоксидный газ

- Гамма-излучение

- Химические стерилизаторы, такие как перекись водорода

Детали, изготовленные методом литья под давлением, демонстрируют более высокую устойчивость к этим процессам по сравнению со сборными компонентами:

- Клеи не разрушаются

- Интерфейсы материалов не разделяются при термоциклировании

- Однородная структура препятствует проникновению стерильных веществ

- Разница в тепловом расширении материалов может быть учтена при выборе материала

При разработке компонентов, которые будут работать в таких суровых условиях, я всегда рекомендую использовать двухструйное формование вместо традиционных методов сборки, когда это возможно.

Преимущества экологической и экономической устойчивости

Помимо непосредственных преимуществ в плане долговечности, двухструйное формование обеспечивает важные преимущества в плане экологичности при производстве медицинских изделий:

- Сокращение отходов за счет интеграции компонентов, которые в противном случае производились бы отдельно

- Снижение частоты замены благодаря увеличенному сроку службы устройства

- Отказ от использования клеев и растворителей, которые могут представлять опасность для окружающей среды

- Упрощенная переработка в конце срока службы благодаря выбору совместимых материалов

Эти преимущества согласуются с растущим вниманием к устойчивым производственным практикам в индустрии медицинского оборудования, что мы в полной мере учитываем в производственных процессах PTSMAKE.

Узнайте, почему выбор материала имеет решающее значение для успешного выполнения проектов по формованию из нескольких материалов. ↩

Узнайте об этом важнейшем механизме склеивания, чтобы лучше разрабатывать изделия. ↩

Узнайте, как эта концепция производства может снизить ваши затраты на складские запасы на 18-25%. ↩

Физическое переплетение полимерных цепей на границах раздела материалов, критически важное для прочного сцепления. ↩

Узнайте больше об этой важнейшей концепции скрепления для успешных проектов. ↩

Нажмите, чтобы узнать о методах компенсации усадки конкретного материала. ↩

Узнайте, как правильная центровка пресс-формы влияет на качество деталей и эффективность производства. ↩

Узнайте, как валидация процесса обеспечивает стабильное качество производства и соответствие нормативным требованиям. ↩

Нажмите, чтобы узнать, как этот молекулярный процесс повышает производительность и долговечность медицинского оборудования. ↩