Выбор неправильного материала для впускного коллектора может привести к ухудшению работы двигателя, проблемам с теплоотдачей и снижению топливной эффективности. Многие инженеры испытывают трудности с принятием этого решения, поскольку материал напрямую влияет на то, как воздух поступает в двигатель, что сказывается на всех аспектах - от мощности до расхода топлива.

Для впускных коллекторов, как правило, лучше всего подходит алюминий благодаря его превосходному теплоотводу, легким свойствам, хорошей прочности и экономичности. Композитные материалы набирают популярность благодаря снижению веса и теплоизоляции, а сталь выбирают в тех случаях, когда на первый план выходит долговечность.

За годы работы в компании PTSMAKE я сотрудничал со многими автопроизводителями по проектам впускных коллекторов. Выбор материала всегда сводится к конкретным требованиям к производительности и бюджетным ограничениям. Позвольте мне рассказать вам об основных доступных вариантах, их плюсах и минусах, а также о том, что может быть лучше для вашего конкретного применения. Я также поделюсь некоторыми соображениями о новых материалах, которые меняют ситуацию.

Что делает индивидуальный впускной коллектор?

Вы когда-нибудь задумывались, почему одни двигатели звучат так агрессивно, а другие просто урчат? Или почему тот модифицированный автомобиль пролетел мимо вас на шоссе, несмотря на то, что выглядит так же, как и ваш? Разница может быть скрыта под капотом, в компоненте, который многие упускают из виду: впускном коллекторе.

Изготовленный на заказ впускной коллектор улучшает работу двигателя, оптимизируя поток воздуха, поступающий в цилиндры. Он может увеличить мощность, повысить крутящий момент и улучшить реакцию дроссельной заслонки по сравнению со стандартными коллекторами. Конструктивные изменения в заказных коллекторах обеспечивают более эффективное распределение воздуха и лучшее смешивание топлива.

Основное назначение впускного коллектора

По своей сути впускной коллектор служит дыхательной системой вашего двигателя. Он распределяет воздух (или топливно-воздушную смесь в некоторых системах) по каждому цилиндру. Коллектор соединяет корпус дроссельной заслонки или карбюратор с отдельными впускными отверстиями в головке блока цилиндров. Этот, казалось бы, простой компонент играет важнейшую роль в определении того, насколько эффективно дышит ваш двигатель.

Работая в компании PTSMAKE, я не понаслышке знаю, как конструкция этого компонента может повлиять на работу двигателя. Стоковые коллекторы, которыми комплектуется большинство автомобилей, разработаны с учетом баланса производительности, экономии топлива, уровня шума и стоимости производства. Это универсальные решения, которые работают адекватно, но редко преуспевают в какой-либо конкретной области.

Чем индивидуальные впускные коллекторы отличаются от стоковых вариантов

Нестандартные впускные коллекторы разрабатываются с учетом производительности как главной цели. Вот что отличает их друг от друга:

Оптимизация дизайна

Стоковые коллекторы часто имеют компромиссную конструкцию, чтобы вписаться в тесные отсеки двигателя или снизить производственные затраты. Индивидуальные коллекторы могут быть спроектированы с идеальной длиной, диаметром и объемом рабочей камеры в соответствии с потребностями вашего двигателя.

Сайт объём воздуховода1 - центральная камера, в которую сначала поступает воздух, а затем распределяется по каналам, может быть значительно больше в коллекторах, изготовленных по индивидуальному заказу. Это позволяет увеличить объем воздушного резервуара, уменьшая падение давления при работе на высоких оборотах.

Существенные различия

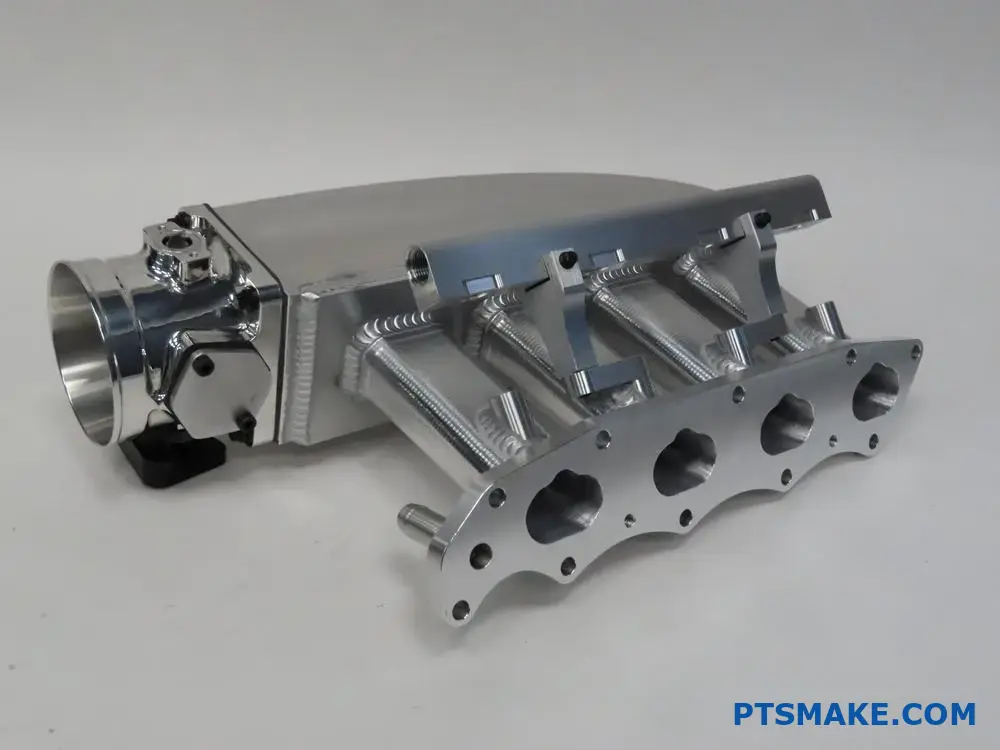

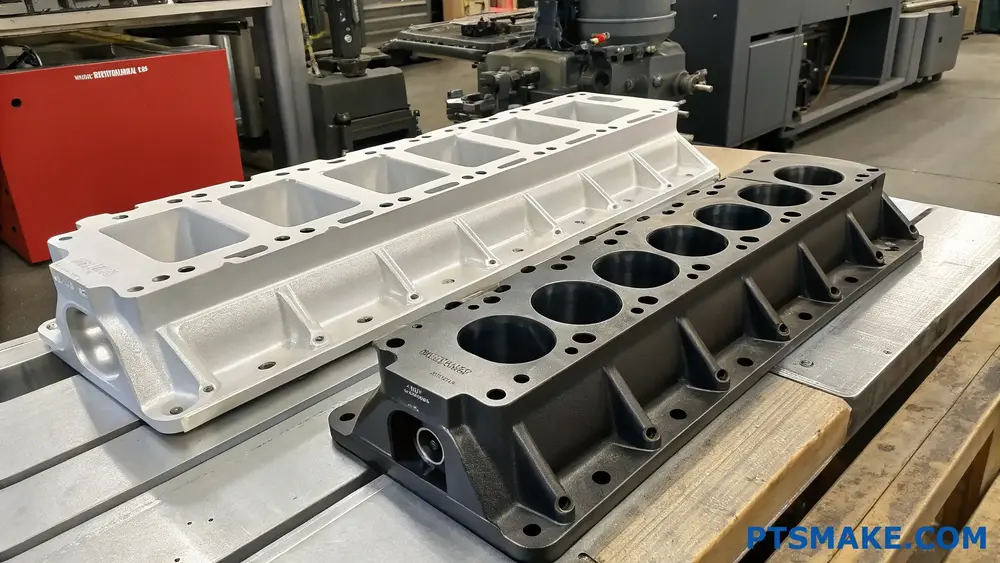

В то время как стандартные коллекторы обычно изготавливаются из пластика или литого алюминия для снижения стоимости, в заказных версиях используются такие материалы, как:

| Материал | Преимущества | Лучшее для |

|---|---|---|

| Биллированный алюминий | Превосходная прочность, отличная теплоотдача | Высокопроизводительные приложения |

| Углеродное волокно | Легкий вес, хорошая теплоизоляция | Гоночные приложения |

| Листовой металл | Экономичная настройка, хорошо подходит для создания прототипов | Индивидуальные проекты с ограниченным бюджетом |

Выбор материала влияет не только на долговечность, но и на тепловые характеристики. Более холодный воздух плотнее и содержит больше кислорода, что приводит к более мощному горению.

Конфигурация бегуна

Каналы (отдельные трубки, ведущие к каждому цилиндру) в индивидуальных коллекторах рассчитаны на определенные диапазоны мощности:

- Более длинные бегуны: Повышение крутящего момента на низких оборотах, идеально подходит для уличной езды

- Бегуны на короткие дистанции: Увеличивает мощность на высоких оборотах, идеально подходит для гонок

- Системы переменной длины: Обеспечьте лучшее из двух миров

В некоторых передовых заказных конструкциях на входе в бегунок устанавливаются скоростные стеки для сглаживания переходов воздушного потока, уменьшения турбулентности и повышения эффективности наполнения цилиндров.

Преимущества впускных коллекторов, изготовленных на заказ

Увеличение мощности и крутящего момента

По моему опыту работы с энтузиастами, хорошо спроектированный впускной коллектор может обеспечить прирост мощности в пределах 10-30 лошадиных сил в зависимости от двигателя и других модификаций. Это происходит за счет повышения объемного КПД - по сути, того, насколько эффективно каждый цилиндр может наполняться воздухом.

Кривая крутящего момента также может быть изменена с помощью конструкции коллектора. Изменяя длину прогонов и объем коллектора, можно настроить подачу мощности под конкретные задачи, будь то низкая мощность для буксировки или высокая мощность для трек-дней.

Отклик дроссельной заслонки

Многие водители отмечают улучшение отклика дроссельной заслонки сразу после установки индивидуального коллектора. Это происходит благодаря уменьшению ограничений на пути воздушного потока и оптимизированной конструкции каналов, которые позволяют воздуху поступать непосредственно в цилиндры.

Характеристики звука

Хотя это и не показатель производительности в строгом смысле слова, изменение звука впуска часто бывает значительным при использовании изготовленного на заказ коллектора. Увеличенный объем коллектора и более гладкие каналы создают более глубокий, более агрессивный шум впуска, который нравится многим энтузиастам. Именно он придает многим высокопроизводительным двигателям их характерный рык.

Кому нужен индивидуальный впускной коллектор?

Не каждый автомобиль получит значительную выгоду от установки индивидуального впускного коллектора. Судя по проектам, которые я курировал, эти модификации имеют наибольший смысл для:

- Соревновательные автомобили, где каждая лошадиная сила имеет значение

- Модифицированные двигатели, которые превысили возможности своего штатного воздушного потока

- Специальные сборки, в которых конструкция стокового коллектора ограничивает другие модификации

- Двигатели с принудительным впрыском (турбокомпрессоры или нагнетатели), которым требуется оптимизированное распределение воздушного потока

Для повседневных водителей со стандартными двигателями соотношение затрат и выгод часто не оправдывает расходы. Однако для тех, кто строит автомобили, ориентированные на производительность, изготовленный на заказ впускной коллектор часто является одной из самых эффективных модификаций двигателя с естественным впрыском.

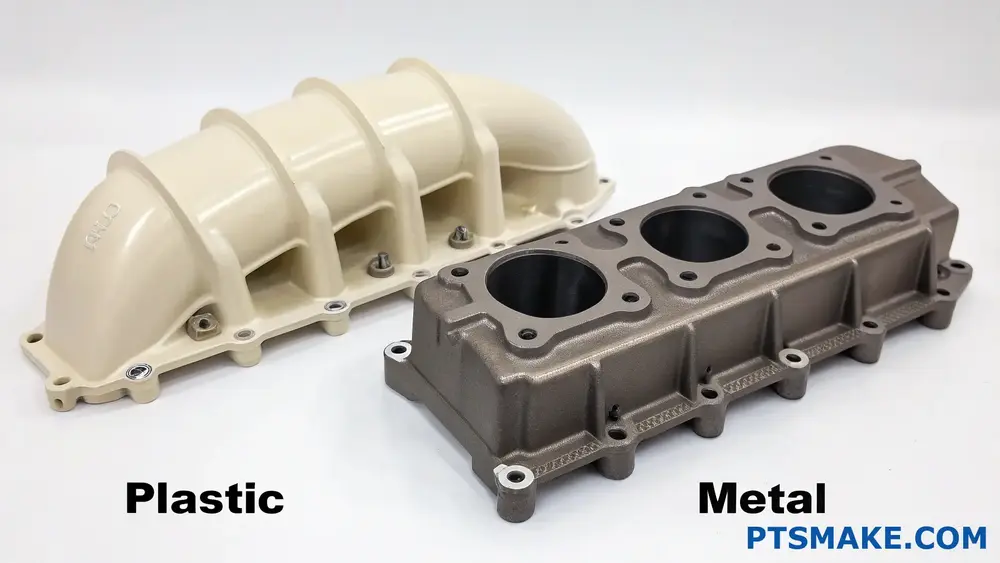

Преимущества пластиковых впускных коллекторов

Вы когда-нибудь задумывались, почему в современных автомобилях все чаще используются пластиковые впускные коллекторы вместо традиционных металлических? Это изменение кардинально изменило конструкцию двигателя, но многие по-прежнему сомневаются, что пластик действительно может превзойти проверенные временем металлические компоненты.

Пластиковые впускные коллекторы обладают рядом преимуществ по сравнению с металлическими, включая снижение веса, повышение топливной экономичности, улучшение характеристик воздушного потока, снижение стоимости производства и устойчивость к коррозии. Однако они не могут сравниться с металлическими коллекторами по теплостойкости и долговечности в экстремальных условиях.

Снижение веса - изменение игры

Самым значительным преимуществом пластиковых впускных коллекторов является их заметное снижение веса. В зависимости от сложности конструкции пластиковые коллекторы обычно весят на 30-50% меньше, чем их металлические аналоги. Эта разница в весе может показаться незначительной при рассмотрении отдельного компонента, но она вносит существенный вклад в общую стратегию снижения веса автомобиля.

В своих проектах в PTSMAKE я видел, как снижение веса впускного коллектора всего на несколько килограммов может создать каскад преимуществ для всей конструкции автомобиля. Инженеры могут добиться лучшего распределения веса, повышения топливной экономичности и улучшения эксплуатационных характеристик без ущерба для целостности конструкции.

Реальный эффект от экономии веса

Чтобы представить это в перспективе, рассмотрим сравнение веса:

| Материал | Средний вес | Разница в процентах |

|---|---|---|

| Алюминиевый коллектор | 15-20 фунтов (6,8-9,1 кг) | Базовый уровень |

| Пластиковый коллектор | 5-10 фунтов (2,3-4,5 кг) | 50-60% зажигалка |

Снижение веса напрямую влияет на характеристики автомобиля и показатели эффективности, которые важны для потребителей и регулирующих органов.

Теплоизоляционные свойства

Пластиковые впускные коллекторы обеспечивают превосходную теплоизоляцию по сравнению с металлическими. Благодаря этой изоляции поступающий воздух остается более холодным, что очень важно для работы двигателя. Более холодный воздух плотнее и содержит больше молекул кислорода на объем, что обеспечивает более эффективное сгорание.

Когда я работаю с инженерами автомобильной промышленности, они часто выделяют это тепловое преимущество в качестве ключевого. Сайт коэффициент теплоизоляции2 высококачественных инженерных пластмасс может быть в 500-1000 раз выше, чем у алюминия, в результате чего температура всасываемого воздуха в камере сгорания на 10-15°C ниже.

Преимущества по стоимости производства

С точки зрения производства пластиковые коллекторы обеспечивают значительные преимущества по стоимости:

- Снижение стоимости материалов - Инженерные пластики, несмотря на то, что являются сложными материалами, обычно стоят дешевле алюминия или других металлов, если рассматривать общее уравнение производства.

- Упрощенный производственный процесс - Литье под давлением позволяет создавать сложные формы за один процесс, исключая многочисленные этапы сборки.

- Снижение требований к отделке - Пластиковые детали, как правило, требуют минимальной послепроизводственной обработки по сравнению с литыми металлическими деталями.

Наши возможности в области литья пластмасс под давлением позволяют нам изготавливать сложные конструкции коллекторов за один прием, что значительно сокращает время производства и стоимость сборки для наших клиентов.

Гибкость конструкции

Свобода проектирования, предоставляемая пластиковыми коллекторами, является, пожалуй, самым недооцененным их преимуществом. С помощью технологии литья под давлением конструкторы могут создавать сложные геометрические формы, которые было бы крайне сложно или непомерно дорого создавать с помощью металлического литья или изготовления.

Такая гибкость позволяет:

- Более гладкие внутренние каналы

- Оптимизированные конструкции бегунов

- Встроенные функции и точки крепления

- Переменная толщина стенок для обеспечения прочности там, где это необходимо

Я работал с командами конструкторов, которые полностью переосмыслили свои концепции впускных коллекторов, как только освободились от ограничений, связанных с производством металла. Возможность создания органичных, оптимизированных по потоку внутренних каналов привела к улучшению характеристик, которые были просто невозможны при использовании традиционных металлических конструкций.

Гашение шума и вибрации

Еще одним существенным преимуществом пластиковых коллекторов является их естественная способность гасить шум и вибрацию. Свойства материалов из конструкционных пластмасс поглощают вибрации, а не передают их, в отличие от металлов, которые могут резонировать и усиливать эти помехи.

Этот демпфирующий эффект способствует:

- Более тихая работа двигателя

- Снижение шума в салоне автомобиля

- Меньше нагрузки на соединительные элементы

- Улучшенные общие характеристики NVH (шум, вибрация, жесткость)

Наши клиенты, работающие в автомобильной отрасли, часто отмечают, что пластиковые коллекторы помогли им соответствовать все более строгим нормам по шуму без установки отдельных систем демпфирования.

Устойчивость к коррозии

В отличие от металлических коллекторов, которые могут со временем корродировать под воздействием тепла, влаги и различных химических веществ, присутствующих в двигателе, пластиковые коллекторы практически не подвержены коррозии. Такая устойчивость обеспечивает стабильную работу компонента на протяжении всего срока службы и устраняет необходимость в нанесении защитных покрытий или обработке.

Для автомобилей, эксплуатируемых в прибрежных районах или в местах, где часто используется дорожная соль, такая коррозионная стойкость может значительно продлить срок службы впускной системы по сравнению с металлическими альтернативами.

Каковы преимущества пластиковых впускных коллекторов?

Вы когда-нибудь задумывались, почему на многих современных автомобилях используются пластиковые впускные коллекторы, а не металлические? Этот вопрос озадачивает многих автомобильных энтузиастов и инженеров. Переход от традиционного металла к пластику кажется нелогичным в условиях высокотемпературного двигателя, однако производители продолжают эту тенденцию.

Пластиковые впускные коллекторы обладают значительными преимуществами, включая снижение веса (до 60% легче алюминия), экономичность, улучшение топливной экономичности, лучшую теплоизоляцию, гибкость конструкции и более плавные характеристики воздушного потока. Эти преимущества сделали их предпочтительным выбором для современных производителей автомобилей.

Снижение веса: Изменение эффективности

При проектировании автомобилей вес всегда является решающим фактором. Пластиковые впускные коллекторы обеспечивают значительное снижение веса по сравнению с их металлическими аналогами. Как правило, пластиковый коллектор весит на 40-60% меньше, чем аналогичный алюминиевый, и на 80% меньше, чем чугунные варианты.

Снижение веса напрямую влияет на общую производительность автомобиля по нескольким направлениям:

Улучшенная топливная эффективность: Каждые 100 фунтов (45 кг), снятые с автомобиля, могут улучшить экономию топлива примерно на 1-2%. При умножении на миллионы автомобилей это означает значительную экономию топлива.

Повышенная производительность: Более легкие автомобили быстрее разгоняются и лучше управляются. Даже небольшое снижение веса компонентов двигателя может оказать заметное влияние на общую динамику движения.

Сокращение выбросов: Более легкие автомобили требуют меньше энергии для движения, что приводит к снижению выбросов - все более важный фактор в современной нормативной среде.

По моему опыту работы с производителями, только это преимущество в весе часто оправдывает переход на пластиковые коллекторы в новых конструкциях автомобилей.

Преимущества терморегулирования

Одним из кажущихся противоречивыми преимуществ пластиковых впускных коллекторов являются их терморегулирующие свойства. Несмотря на использование в высокотемпературных средах, пластик обладает уникальными преимуществами:

Теплоизоляция

Пластиковые материалы, особенно полимеры инженерного класса, такие как полиамид3Они обладают изначально более низкой теплопроводностью, чем металлы. Это создает ряд преимуществ:

Охладитель воздухозаборника: Изоляционные свойства помогают поддерживать более низкую температуру поступающего воздуха, что приводит к более плотному воздушному потоку и потенциально улучшает выходную мощность.

Снижение теплоотдачи: Меньше тепла передается от горячих компонентов двигателя к всасываемому воздуху, что предотвращает нагрев всасываемого воздуха, снижающий производительность.

Более стабильная производительность: Стабильность температуры приводит к более предсказуемому поведению двигателя в различных условиях эксплуатации.

Сравнение материалов по теплопроводности

| Материал | Теплопроводность (Вт/м-К) | Относительная изоляционная способность |

|---|---|---|

| Чугун | 50-80 | Очень плохо |

| Алюминий | 120-235 | Бедный |

| Нейлон 6/6 со стекловолокном 30% | 0.30 | Превосходно |

| Нейлон 6/6 со стекловолокном 33% | 0.36 | Превосходно |

Такая резкая разница в теплопроводности создает значительные преимущества в реальных приложениях.

Эффективность затрат по всей цепочке создания стоимости

Экономические преимущества пластиковых впускных коллекторов выходят за рамки только материальных затрат:

Экономики обрабатывающей промышленности

- Низкая производственная энергия: Литье пластмассы обычно требует меньше энергии, чем литье металла или механическая обработка.

- Сокращение этапов обработки: Металлические коллекторы часто нуждаются в дополнительной механической обработке, обработке поверхности и защите от коррозии.

- Возможности интеграции: В пластиковые коллекторы можно интегрировать такие компоненты, как датчики, водяные каналы и монтажные кронштейны, непосредственно во время формовки, что исключает этапы сборки.

Преимущества стоимости жизненного цикла

С точки зрения общих затрат, пластиковые коллекторы часто оказываются более экономичными в течение всего срока службы автомобиля. Хотя стоимость сырья иногда может быть выше, чем стоимость основных металлов, при учете всех факторов стоимость готового компонента обычно оказывается выгоднее пластика.

В проектах, которые я курировал в PTSMAKE, мы постоянно убеждались, что правильно спроектированные пластиковые компоненты обеспечивают лучшую общую стоимость при учете всех аспектов производства и производительности.

Гибкость и сложность конструкции

Пожалуй, самым весомым преимуществом пластиковых впускных коллекторов является свобода дизайна, которую они предоставляют:

Сложные геометрии

Современные конструкции впускных коллекторов требуют сложных потоков для оптимизации дыхания двигателя. Технологии литья пластмасс позволяют:

- Изогнутые, органические формы, которые было бы крайне сложно создать в металле

- Изменяемая толщина стенок для оптимизации прочности там, где это необходимо

- Замысловатые внутренние структуры для управления потоками

- Бесшовная интеграция точек крепления и аксессуаров

Быстрая итерация и настройка

Работая с клиентами из автомобильной отрасли, я убедился, что пластиковые коллекторы позволяют ускорить итерации при разработке дизайна. Модификация оснастки для пластиковых компонентов, как правило, менее затратна и требует меньше времени, чем изменение форм для литья металла, что позволяет дорабатывать конструкцию в рамках сроков проекта.

Преимущества производительности

Помимо конструктивных и производственных преимуществ, пластиковые впускные коллекторы могут обеспечить заметное улучшение эксплуатационных характеристик:

Характеристики потока

Внутренняя поверхность пластиковых коллекторов по своей природе более гладкая, чем у литых металлических, что создает меньшую турбулентность и трение для поступающего воздуха. Кроме того, можно создавать более сложные конструкции бегунков:

- Сбалансируйте поток воздуха между цилиндрами

- Создание эффектов резонансной настройки для увеличения крутящего момента

- Оптимизация профилей скорости для лучшего заполнения цилиндров

Демпфирование шума и вибрации

Пластиковые материалы естественным образом гасят вибрации лучше, чем металлы, способствуя:

- Снижение уровня шума, передаваемого двигателем

- Меньшее напряжение компонентов, вызванное вибрацией

- Улучшенные характеристики NVH (шум, вибрация, жесткость)

- Повышенный комфорт для водителя и ощущаемое качество

Благодаря постоянным испытаниям, проводимым компанией PTSMAKE, мы убедились, что правильно спроектированные пластиковые компоненты могут обеспечить превосходное гашение вибраций по сравнению с металлическими альтернативами, зачастую устраняя необходимость в использовании дополнительных звукопоглощающих материалов.

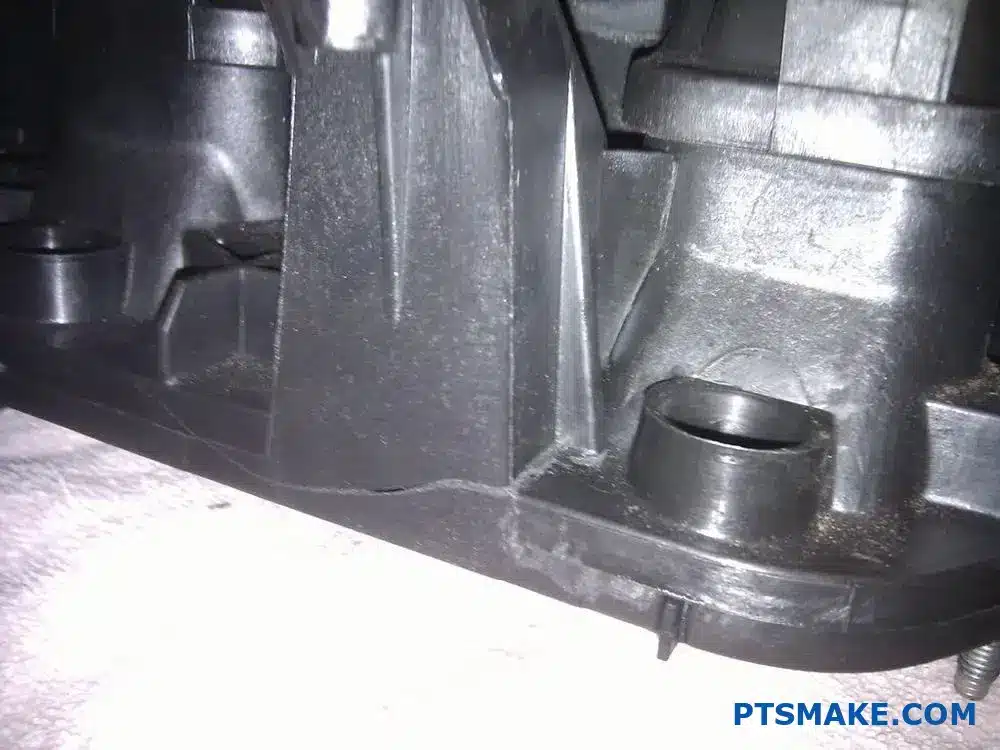

Трескаются ли пластиковые впускные коллекторы?

Вы когда-нибудь слышали этот характерный треск под капотом, за которым следует неровный холостой ход или внезапное падение производительности? У любого владельца автомобиля замирает сердце. Может быть, ваш пластиковый впускной коллектор отказал вам в самый неподходящий момент?

Да, пластиковые впускные коллекторы могут растрескиваться из-за теплового цикла, производственных дефектов, неправильной установки или старения. Эти трещины обычно возникают в местах напряжения, например, в местах крепления или вблизи источников тепла, вызывая такие проблемы, как утечка вакуума, неровный холостой ход и загорание лампочки Check Engine.

Распространенные места трещин пластикового впускного коллектора

Изучив сотни поврежденных впускных коллекторов, я выявил несколько уязвимых мест, где чаще всего образуются трещины:

Точки крепления и места для крепежа

Области вокруг болтов и точек крепления испытывают значительные механические нагрузки во время установки и эксплуатации. Эти места становятся естественными слабыми местами, где могут появиться трещины, особенно если:

- Болты были слишком сильно затянуты во время установки

- Коллектор подвергался неравномерному давлению

- Колебания температуры вызывали расширение и сжатие

Стыки бегунов

Места пересечения бегунков с пленумом особенно уязвимы для концентрации напряжений. По моему опыту работы в PTSMAKE, мы обнаружили, что в этих местах часто возникают стрессовые стояки4 - точки, где механическая сила многократно возрастает, что приводит к образованию трещин при термоциклировании.

Крепление корпуса дроссельной заслонки

Эта область с высоким уровнем нагрева испытывает как тепловое, так и механическое напряжение. Переход между пластиковым коллектором и металлическим корпусом дроссельной заслонки создает идеальный сценарий для развития трещин, особенно в старых автомобилях, где пластик стал хрупким.

Что приводит к растрескиванию пластиковых впускных коллекторов?

Понимание первопричин помогает предотвратить преждевременный выход из строя:

Термоциклирование

В моторном отсеке происходят экстремальные перепады температур - от низких до более 200°F (93°C). Постоянное нагревание и охлаждение приводит к расширению и сжатию пластика. Со временем это приводит к усталости материала и, в конечном счете, к растрескиванию.

Деградация материала

Не все пластмассы созданы одинаковыми. Менее качественные пластмассы, используемые в некоторых коллекторах для вторичного рынка, быстрее приходят в негодность. По моим наблюдениям, коллекторы, изготовленные из высококачественного нейлон 6/6 с армированием стекловолокном неизменно превосходят свои более дешевые аналоги.

Производственные дефекты

Даже небольшие недостатки в процессе формовки могут создать слабые места:

| Тип дефекта | Описание | Влияние на долговечность |

|---|---|---|

| Пузырьки воздуха | Захваченный воздух при литье под давлением | Создает внутренние слабые места |

| Линии сварки | Место встречи потоков пластмассы при формовании | Снижение структурной целостности |

| Маркировка раковины | Впадины от неравномерного охлаждения | Более тонкий материал в этих местах |

| Неравномерная толщина стенок | Непоследовательное распределение материалов | Зоны концентрации напряжений |

Неправильная установка

Чрезмерная затяжка крепежа - одна из основных причин преждевременного растрескивания. Я видел, как техники раскололи совершенно новые коллекторы, просто не соблюдая спецификации момента затяжки. Всегда используйте динамометрический ключ и соблюдайте последовательность, указанную в руководстве по ремонту.

Предупреждающие признаки треснувшего впускного коллектора

Выявление проблем на ранней стадии может спасти вас от дорогостоящих повреждений двигателя:

- Контрольная лампа двигателя - Часто является первым индикатором, особенно коды, связанные с утечками вакуума или некачественным питанием

- Неровный холостой ход - Недостаточное количество воздуха, поступающего через щели, вызывает нестабильную работу на холостом ходу

- Плохая производительность - Снижение мощности и отзывчивости

- Необычные звуки - Шипящие или свистящие звуки, особенно при ускорении

- Неудачные испытания на выброс вредных веществ - Несгоревшее топливо или неправильное соотношение воздуха и топлива

- Видимые утечки охлаждающей жидкости - Для коллекторов со встроенными каналами для охлаждающей жидкости

Профилактика и решения

Основываясь на моем инженерном опыте, вот практические шаги по предотвращению и устранению трещин коллектора:

Профилактические меры

- При установке соблюдайте правильные требования к крутящему моменту

- Дайте время на прогрев перед резким ускорением

- Регулярно проводите визуальный осмотр коллектора

- Рассмотрите возможность перехода на усиленные конструкции послепродажного обслуживания для известных проблемных автомобилей

Варианты ремонта

При небольших трещинах временным решением может стать специализированная эпоксидная смола, предназначенная для использования при высоких температурах. Однако это следует рассматривать как кратковременное решение до надлежащей замены.

Соображения по замене

При замене треснувшего коллектора рассмотрите следующие варианты:

- Замена OEM: Обеспечивает правильную посадку, но может повторять недостатки оригинального дизайна

- Модернизированный рынок запчастей: Часто включает в себя улучшенные материалы и конструктивные особенности

- Впускные коллекторы на заказ: Для высокопроизводительных приложений индивидуальные коллекторы от высокоточных производителей могут оптимизировать как долговечность, так и производительность

Компания PTSMAKE помогла многим клиентам разработать индивидуальные впускные коллекторы с повышенными характеристиками прочности, включая оптимизированную толщину стенок, усиленные точки крепления и превосходный выбор материалов.

Выбор материала для долговечных пластиковых коллекторов

Выбор полимера существенно влияет на долговечность:

- Нейлон 6/6 со стекловолокном 30-35%: Отличная термостойкость и стабильность размеров

- PPA (полифталамид): Превосходная химическая и термическая стойкость

- PPS (полифениленсульфид): Исключительная термическая стабильность и химическая стойкость

- PEEK (полиэфирный эфир кетона): Премиум-вариант с исключительной термостойкостью

При правильном выборе материала необходимо соблюдать баланс между стоимостью и требованиями к производительности, особенно при разработке впускных коллекторов для конкретных применений.

Сколько л.с. добавляет хороший впускной коллектор?

Вы когда-нибудь нажимали на педаль газа в своем автомобиле и чувствовали, что он мог бы быть более отзывчивым? Или задавались вопросом, почему вашему двигателю, кажется, не хватает дополнительной отдачи, несмотря на все остальные модернизации? Возможно, ответ кроется во впускном коллекторе - важнейшем компоненте, который многие энтузиасты упускают из виду.

Хороший впускной коллектор послепродажного производства обычно добавляет двигателю 15-35 лошадиных сил. Точный прирост зависит от типа вашего двигателя, качества коллектора и того, насколько он соответствует вашей конкретной установке. Индивидуальные впускные коллекторы при правильном проектировании могут дать еще больший прирост мощности.

Понимание прироста мощности впускного коллектора

Когда речь заходит о повышении мощности двигателя, впускные коллекторы часто оказываются недооцененными героями. За годы работы я протестировал бесчисленное количество коллекторов и обнаружил, что их влияние на мощность варьируется в широких пределах в зависимости от нескольких факторов.

Основной механизм увеличения мощности зависит от того, насколько эффективно воздух поступает в цилиндры. Заводские впускные коллекторы спроектированы с учетом компромиссов - они должны работать достаточно хорошо в различных условиях движения, соблюдая нормы выбросов и сохраняя низкую стоимость. Коллекторы для вторичного рынка ориентированы именно на производительность, оптимизируя систему подачи воздуха для достижения максимальной мощности.

Реалистичные ожидания по лошадиным силам в зависимости от типа двигателя

Разные двигатели по-разному реагируют на модернизацию впускного коллектора:

| Тип двигателя | Типичный коэффициент усиления HP | Оптимальная конструкция коллектора |

|---|---|---|

| 4-цилиндровый | 10-20 HP | Короткие каналы с регулируемым объемом воздуховода |

| V6 | 15-25 HP | Средняя длина бегунка со сбалансированным распределением потока |

| V8 | 20-35 HP | Более длинные бегунки для крутящего момента, более короткие для пиковой мощности |

| Принудительная индукция | 25-40+ HP | Увеличенный объем пленума с усиленной конструкцией |

Эти цифры не просто теоретические. Я видел, как хорошо подобранный впускной коллектор добавлял 32 лошадиные силы к V8 с естественным впрыском во время динамометрических испытаний в нашем центре. Ключевым моментом был выбор конструкции, которая дополняла бы существующие характеристики дыхания двигателя.

Факторы, влияющие на увеличение производительности коллектора

Фактический прирост мощности зависит от нескольких переменных:

Дизайн и длина бегунка: Более длинные каналы обычно улучшают крутящий момент на низких оборотах, в то время как короткие каналы улучшают мощность на верхних оборотах. Идеальная длина зависит от ваших целей по мощности и рабочего диапазона двигателя.

Объем пленума: Размер воздушной камеры существенно влияет на дыхание двигателя. Более крупный воздуховод часто оказывается полезным при работе на высоких оборотах, а более мелкий может улучшить реакцию дроссельной заслонки.

Выбор материала: Алюминиевые коллекторы лучше рассеивают тепло, чем пластиковые, что может обеспечить более стабильную работу при длительном движении с высокой нагрузкой.

Согласование портов: То, насколько хорошо порты коллектора совпадают с головкой блока цилиндров, имеет решающее значение. Объемная эффективность5 значительно возрастает, если порты правильно подобраны и поток оптимизирован.

Анализ соотношения затрат и мощности

Консультируя клиентов по вопросам повышения производительности, я всегда делаю акцент на стоимости. Впускные коллекторы часто обеспечивают отличную окупаемость по сравнению с другими модификациями.

Качественный впускной коллектор на вторичном рынке обычно стоит от $400 до $1 200, в зависимости от материалов, сложности конструкции и репутации бренда. Если учесть потенциальный прирост мощности в 15-35 лошадиных сил, то получается примерно $25-40 за лошадиную силу - значительно лучше, чем при многих других модификациях двигателя.

Нестандартные коллекторы могут стоить дороже (обычно $1 500-$3 000), но они могут быть адаптированы к вашей конкретной установке, что в перспективе обеспечит еще больший прирост мощности. Для серьезных энтузиастов производительности такая настройка может иметь смысл, особенно в сочетании с другими модификациями двигателя.

Сравнение впускных коллекторов с другими устройствами для повышения мощности

Чтобы представить улучшения впускного коллектора в перспективе:

| Модификация | Типичная стоимость | Средний прирост мощности | Стоимость за л.с. |

|---|---|---|---|

| Впускной коллектор | $400-$1,200 | 15-35 HP | $25-40/HP |

| Выхлопные трубы | $500-$1,500 | 5-20 HP | $75-100/HP |

| Настройка ЭБУ | $300-$700 | 10-25 HP | $30-70/HP |

| Распределительные валы | $800-$2,000 | 20-50 HP | $40-80/HP |

| Турбомодернизация | $2,000-$5,000 | 50-150 Л.С. | $33-50/HP |

Как вы видите, впускные коллекторы предлагают неоспоримые преимущества по сравнению с другими распространенными модификациями, повышающими мощность. Кроме того, их установка обычно требует меньше трудозатрат, чем установка распредвалов или турбосистем, что еще больше повышает их ценность.

Влияние на производительность в реальном мире не ограничивается цифрами на диноскопе

Хотя количество лошадиных сил очень важно, фактические ощущения от вождения имеют большее значение. Хорошо спроектированный впускной коллектор может изменить ощущения от езды, которые выходят за рамки пиковых показателей мощности:

- Улучшенный отклик дроссельной заслонки: Многие водители отмечают более оперативную подачу мощности, особенно в среднем диапазоне оборотов.

- Более широкая полоса мощности: Хорошие коллекторы могут расширить диапазон эффективной мощности, делая автомобиль более управляемым.

- Улучшенный звук двигателя: Измененный резонанс впускного тракта часто создает более агрессивный звук двигателя при ускорении

- Лучшее распыление топлива: Некоторые конструкции улучшают воздушно-топливную смесь, потенциально повышая мощность и эффективность.

Мы в компании PTSMAKE помогали разрабатывать индивидуальные решения по впуску воздуха для нескольких приложений, и отзывы постоянно подчеркивают эти реальные улучшения, которые не могут полностью отразить динамометрические показатели.

Какую роль играют нестандартные обтекатели и пленумы в производительности двигателя?

Приходилось ли вам жать на педаль газа и разочаровываться из-за слабого отклика двигателя? Или тратили тысячи на доработки, но так и не смогли добиться идеальной кривой мощности? Разочарование от нереализованного потенциала производительности часто кроется в конструкции каналов и коллектора впускного коллектора.

Нестандартные каналы и коллекторы существенно влияют на производительность двигателя, управляя динамикой воздушного потока, оптимизируя резонансную настройку и регулируя распределение воздуха по цилиндрам. Правильно спроектированные каналы создают волны давления, которые улучшают наполнение цилиндров, а хорошо спроектированные пленумы обеспечивают сбалансированную подачу воздуха во все цилиндры, значительно повышая общую мощность двигателя.

Наука, лежащая в основе длины и диаметра бегунов

При проектировании впускных коллекторов необходимо понимать, как геометрия каналов влияет на поток воздуха. Я обнаружил, что длина и диаметр каналов создают тонкий баланс, который может изменить или разрушить производительность двигателя.

Длина бегунка: Настройка для регулировки оборотов

Длина бегунка напрямую влияет на то, в каком диапазоне оборотов двигатель развивает максимальный крутящий момент. Эта взаимосвязь обусловлена динамика волн давления6 которые возникают во впускном тракте. Когда впускной клапан закрывается, волна отрицательного давления поднимается вверх по трассе. Когда эта волна достигает коллектора, она отражается обратно в виде волны положительного давления.

Более длинные каналы дают больший крутящий момент на низких оборотах, поскольку волны давления возвращаются в идеальное время для работы на низких оборотах. Когда я проектирую коллекторы для грузовиков или тяжелой техники, я обычно рекомендую более длинные каналы. И наоборот, более короткие каналы способствуют повышению мощности на высоких оборотах, что делает их идеальными для гоночных систем, где приоритетом является пиковая мощность на высоких оборотах двигателя.

Диаметр бегуна: Баланс между скоростью и объемом

Диаметр бегунка - еще один важный параметр настройки. Меньшие диаметры увеличивают скорость воздуха, что улучшает наполнение цилиндров на низких оборотах за счет сохранения большей кинетической энергии в воздушном потоке. Однако на более высоких оборотах двигателя они могут стать ограничивающими.

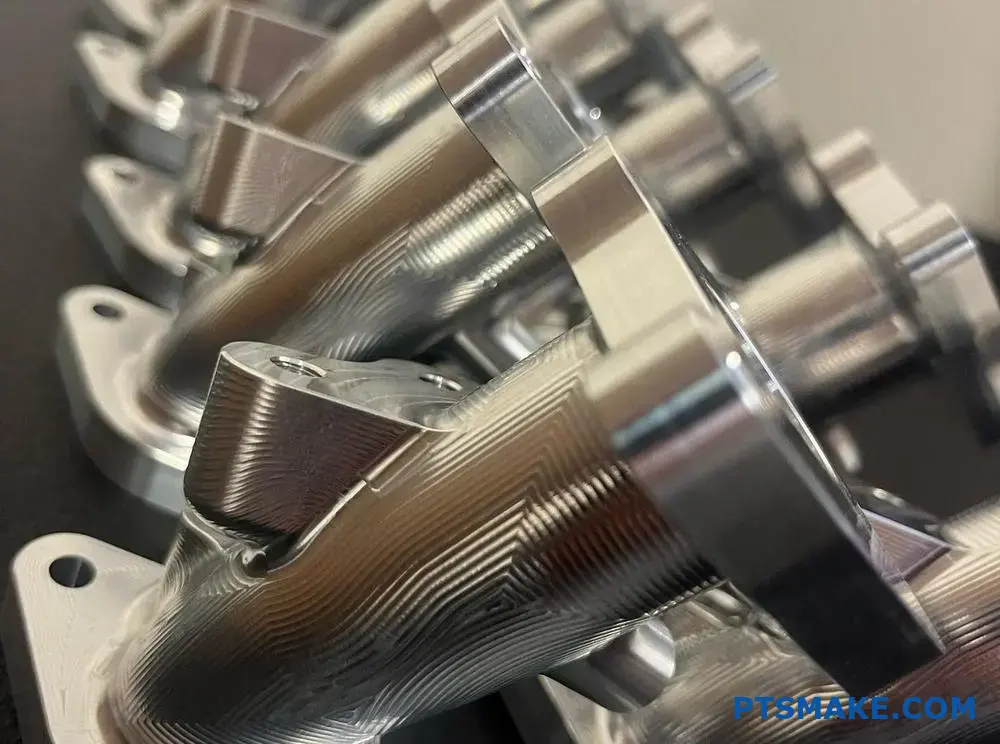

Большие диаметры позволяют увеличить объем воздушного потока, но могут снизить скорость. В компании PTSMAKE при изготовлении коллекторов мы часто используем коническую конструкцию, которая начинается с сужения в области выпускного коллектора и расширяется по направлению к головке блока цилиндров. Такая прогрессивная конструкция помогает сохранить скорость при повышенных требованиях к расходу воздуха.

Конструктивные особенности пленума

Пленум служит центральной камерой распределения воздуха во впускном коллекторе. Его конструкция существенно влияет на то, насколько равномерно воздух поступает в каждый цилиндр.

Эффекты объема и формы

Правильно подобранный пленум действует как буфер, обеспечивая достаточную подачу воздуха во все цилиндры в различных условиях. Протестировав множество конструкций, я понял, что для оптимальной работы в широком диапазоне оборотов объем выпускного коллектора обычно должен составлять 50-80% от рабочего объема вашего двигателя.

Форма воздуховода имеет такое же значение, как и его размер. Я рекомендую конструкции, которые минимизируют турбулентность и смещение направления. Для двигателей с V-образной конфигурацией центральный коллектор с симметричными входами помогает обеспечить сбалансированное распределение воздуха. Для рядных двигателей часто лучше всего подходит продольная конструкция.

Равные и согласованные по длине бегунки от воздуховода

Существует две основные философии конфигурирования бегунков:

| Конфигурация | Преимущества | Лучшие приложения |

|---|---|---|

| Равная длина | Сбалансированная подача мощности, стабильная кривая крутящего момента | Уличные гонки, гонки на выносливость |

| Настроенная длина | Оптимизирована для определенных значений оборотов, потенциал для повышения пиковой мощности | Специализированные гонки, драг-приложения |

Равные по длине каналы обеспечивают одинаковые характеристики воздушного потока в каждом цилиндре, способствуя сбалансированному сгоранию во всех цилиндрах. Конструкции с регулируемой длиной жертвуют некоторым балансом для достижения конкретных целей по производительности.

Влияние выбора материала

Материал, из которого изготовлен впускной коллектор, влияет как на производительность, так и на долговечность. Разные материалы обладают различными преимуществами:

Тепловые свойства и эксплуатационные характеристики двигателя

Алюминий остается промышленным стандартом благодаря отличному балансу веса, теплопроводности и стоимости. В компании PTSMAKE мы используем высокоточную обработку с ЧПУ для создания алюминиевых коллекторов со сложной внутренней геометрией, которая была бы невозможна при использовании традиционных методов литья.

Композитные материалы набирают популярность благодаря своим превосходным теплоизоляционным свойствам. Более холодный впускной поток плотнее и содержит больше молекул кислорода на единицу объема. В ходе испытаний я видел, как правильно спроектированные композитные коллекторы обеспечивали снижение температуры впускного воздуха на 5-15°F по сравнению с алюминиевыми, что приводило к ощутимому росту производительности.

Долговечность и производственные соображения

Для высокофорсированных систем прочность материала имеет решающее значение. Наш производственный процесс позволяет усилить конструкцию в зонах повышенных нагрузок, особенно в местах крепления и переходах от пленума к бегунку, где колебания давления наиболее значительны.

Обработка поверхностей в направляющих также влияет на производительность. В ходе многолетних испытаний я обнаружил, что умеренно гладкие поверхности с контролируемым рисунком текстуры могут фактически улучшить характеристики воздушного потока по сравнению с зеркально обработанными каналами, что может показаться нелогичным для некоторых инженеров.

Воздействие на производительность в реальном мире

Теоретические преимущества индивидуальной конструкции впускных коллекторов и коллекторных труб воплощаются в ощутимый прирост производительности. Работая с гоночными командами, я видел, как правильно оптимизированные впускные коллекторы приносят результат:

- 5-10% увеличивает пиковый крутящий момент

- 3-8% улучшен в лошадиных силах

- Улучшенный отклик дроссельной заслонки

- Более стабильное соотношение воздуха и топлива между цилиндрами

Для уличного применения наиболее заметное улучшение обычно происходит в среднем диапазоне крутящего момента, что улучшает управляемость и повседневные характеристики. Для гоночных систем возможность точно настроить подачу мощности на определенные диапазоны оборотов может обеспечить конкурентное преимущество на конкретных трассах или в определенных условиях движения.

Что делает лучший впускной коллектор?

Вы когда-нибудь нажимали на педаль газа, но чувствовали, что двигатель колеблется или ему не хватает мощности? Или задавались вопросом, почему ваш автомобиль не работает так же хорошо, как та же модель, которую вы тестировали? Эти досадные моменты часто связаны с одним важнейшим компонентом, который многие упускают из виду: впускным коллектором.

Лучший впускной коллектор улучшает работу двигателя, оптимизируя распределение воздушного потока по всем цилиндрам, увеличивая мощность, крутящий момент и топливную экономичность. Качественные коллекторы снижают турбулентность, минимизируют перепады давления и обеспечивают равномерную подачу воздушно-топливной смеси во всем диапазоне оборотов двигателя.

Как конструкция впускного коллектора влияет на производительность двигателя

Впускной коллектор - это не просто набор трубок, соединяющих воздушный фильтр с двигателем. Это продуманная система, которая существенно влияет на дыхание и работу двигателя. За время работы с мощными автомобилями я убедился, что конструкция коллектора является одним из самых влиятельных факторов в оптимизации мощности двигателя.

Основная функция впускного коллектора - равномерно распределять воздушно-топливную смесь по всем цилиндрам. Однако то, как это распределение происходит, влияет на все - от мощности до экономии топлива. Хорошо спроектированный коллектор создает ламинарный поток7 воздуха, а не турбулентное движение, что помогает поддерживать постоянное давление во всех цилиндрах.

При сравнении стоковых коллекторов с их производительными версиями различия становятся очевидными:

| Характеристика | Стоковый коллектор | Коллектор производительности |

|---|---|---|

| Длина бегуна | Как правило, для упаковки используются компромиссные варианты | Оптимизирован для целевого диапазона оборотов |

| Диаметр бегунка | Униформа | Настроен на определенные цилиндры |

| Внутренняя поверхность | Часто грубое литье | Гладкие, полированные поверхности |

| Объем пленума | Ограниченность пространства | Разработано с учетом потребностей в воздушном потоке |

| Материал | Обычно из пластика или чугуна | Алюминий, углеродное волокно, композит |

Наука, лежащая в основе усовершенствования впускного коллектора

Геометрия и настройка беговых дорожек

Бегунки" (трубки, соединяющие коллектор с впускным отверстием каждого цилиндра) играют важнейшую роль в работе двигателя. Их длина и диаметр создают эффект резонанса, который может значительно увеличить крутящий момент в определенных диапазонах оборотов.

Короткие каналы обычно способствуют повышению мощности на высоких оборотах, в то время как длинные каналы повышают крутящий момент на низких. Именно поэтому некоторые усовершенствованные впускные коллекторы оснащены каналами переменной длины, которые могут регулироваться в зависимости от оборотов двигателя.

Диаметр этих патрубков также имеет огромное значение. Слишком узкие ограничивают поток воздуха на высоких оборотах, слишком широкие - теряют скорость, необходимую для хорошего отклика на низких оборотах. Индивидуальные впускные коллекторы могут быть разработаны с идеальными размерами каналов для вашего конкретного двигателя и целей производительности.

Конструктивные особенности пленума

Камера plenum (центральный объем, в который поступает воздух перед распределением по каналам) требует тщательного проектирования. От ее объема и формы зависит эффективность распределения воздуха, особенно при быстром изменении положения дроссельной заслонки.

Более крупный коллектор, как правило, обеспечивает большую мощность на высоких оборотах за счет большего объема воздушного резервуара. Однако чрезмерно большой выпускной коллектор может снизить скорость потока воздуха и ухудшить реакцию дроссельной заслонки. Идеальный размер выпускного коллектора позволяет сбалансировать эти факторы в зависимости от рабочего объема двигателя и его назначения.

Выбор материала и его влияние

Материал, используемый в конструкции коллектора, влияет на производительность несколькими способами:

Тепловые свойства

Чугунные коллекторы сохраняют тепло, что может привести к предварительному нагреву поступающего воздуха. Хотя это и помогает при холодном запуске, но снижает плотность воздуха и потенциал мощности. Алюминиевые коллекторы лучше рассеивают тепло, сохраняя поступающий воздух более холодным и плотным. Именно поэтому на коллекторах часто можно увидеть теплозащитные экраны или тепловые барьеры.

В высокопроизводительных системах коллекторы из композитных материалов или углеродного волокна обеспечивают еще лучшую теплоизоляцию, поддерживая минимально возможную температуру воздуха на впуске.

Весовые соображения

Облегченные материалы не только улучшают общий вес автомобиля, но и влияют на реакцию дроссельной заслонки. Уменьшение возвратно-поступательной и вращающейся массы в системе двигателя обеспечивает более отзывчивую подачу мощности. Алюминий обычно весит примерно на треть меньше чугуна, а композитные материалы могут быть еще легче.

Реальные преимущества модернизированных впускных коллекторов

В ходе моих испытаний на автомобилях клиентов правильно спроектированные впускные коллекторы послепродажного обслуживания неизменно обеспечивают:

- Увеличение мощности на 5-15 лошадиных сил, в зависимости от типа двигателя и других модификаций

- Улучшенная реакция дроссельной заслонки во всем диапазоне оборотов

- Более стабильная подача мощности, особенно в многоцилиндровых двигателях

- Повышенная экономия топлива при нормальных условиях движения

- Лучшее качество звука (гармоники на входе часто становятся более агрессивными)

Для повседневных водителей эти улучшения выражаются в большей уверенности при слиянии на шоссе, лучшей проходимости и, зачастую, в небольшом улучшении экономии топлива при постоянном движении.

Для мощных автомобилей впускной коллектор становится практически незаменимым, когда устанавливаются другие модификации, такие как распредвалы, выхлопные системы или принудительная индукция. Не подобрав характеристики впускного потока в соответствии с другими компонентами, вы, возможно, оставите значительную производительность без внимания.

Как выбрать правильный процесс производства впускных коллекторов на заказ?

Вы когда-нибудь застревали между несколькими вариантами изготовления впускного коллектора на заказ? Приходилось ли вам наблюдать за тем, как расходы закручиваются или сроки срываются из-за неправильного выбора метода производства? Неправильный выбор может означать разницу между победами в гонках и дорогими пресс-папье на полке.

Выбор правильного производственного процесса для изготовления впускных коллекторов на заказ требует соблюдения баланса между такими факторами, как объем производства, требования к материалам, бюджетные ограничения и эксплуатационные характеристики. Каждый метод - от литья и обработки на станках с ЧПУ до 3D-печати - имеет свои преимущества для различных областей применения, что делает это решение решающим для успеха вашего проекта.

Оценка потребностей в объеме производства

При выборе производственного процесса для изготовления впускных коллекторов на заказ я часто в первую очередь обращаю внимание на объем производства. Правильный подход существенно отличается в зависимости от того, создаете ли вы единичный прототип или планируете многотысячное производство.

Особенности малосерийного производства

Для прототипов или ограниченных серий (обычно не более 10-50 единиц) гибкие производственные процессы имеют больше экономического смысла. По моему опыту работы в PTSMAKE, обработка на станках с ЧПУ и 3D-печать являются здесь наилучшими:

- Обработка с ЧПУ: Обеспечивает превосходную точность без дорогостоящих инвестиций в оснастку, идеально подходит для небольших партий высокопроизводительных коллекторов

- 3D-печать: Обеспечивает быструю обработку сложных внутренних геометрических форм, что было бы невозможно при использовании традиционных методов

Возможности крупносерийного производства

Когда объем производства превышает 100+ единиц, экономические показатели резко меняются. Первоначальные инвестиции в оснастку становятся оправданными благодаря экономии на каждой единице продукции:

- Методы литья: Литье под давлением и литье по выплавляемым моделям становятся экономически выгодными при больших объемах

- Литье под давлением: Для композитных или полимерных коллекторов это обеспечивает исключительную стабильность при масштабировании

Соображения по выбору материала

Выбор материала напрямую влияет на то, какой производственный процесс обеспечит оптимальные результаты для вашего индивидуального впускного коллектора.

Металлы и совместимые с ними процессы

Алюминий остается доминирующим материалом для изготовления впускных коллекторов благодаря своим превосходным характеристикам теплоотвода и веса. Различные алюминиевые сплавы сочетаются с определенными технологиями производства:

| Материал | Оптимальный производственный процесс | Ключевые преимущества | Ограничения |

|---|---|---|---|

| Алюминий 6061 | Обработка с ЧПУ | Отличная обрабатываемость, хорошая прочность | Более высокая стоимость единицы продукции |

| Алюминий A356 | Литье под давлением | Превосходно подходит для крупносерийного производства | Значительные инвестиции в оснастку |

| Алюминий 7075 | Обработка с ЧПУ | Превосходное соотношение прочности и веса | Более высокая стоимость материалов |

| Магниевые сплавы | Литье под давлением | Самый легкий металлический вариант, лучшее гашение вибраций | Более специализированная обработка |

Композитные и полимерные варианты

Для некоторых областей применения композитные материалы предлагают убедительные альтернативы:

- Композиты из углеродного волокна: Обычно изготавливается путем ручной укладки или компрессионного формования

- Высокотемпературные полимеры: Может быть изготовлен методом литья под давлением, если позволяют температурные требования

Анализ сложности и технологичности

Сайт геометрическая сложность8 конструкция впускного коллектора значительно сужает возможности его изготовления. Сложные формы внутренних каналов, переменная толщина стенок и сложные функции оптимизации потока - все это влияет на технологичность.

Оценка сложности дизайна

Я обнаружил, что следующие факторы сложности напрямую влияют на выбор процесса:

- Внутренние переходы: Сложная изогнутая внутренняя геометрия может исключить некоторые методы литья

- Изменения толщины стенок: Такие процессы, как литье под давлением, имеют ограничения по толщине стенок.

- Требования к чистоте поверхности: ЧПУ, как правило, обеспечивает более высокую чистоту поверхности по сравнению с методами литья

- Подрезы и внутренние элементы: Может потребовать многокомпонентных форм или альтернативных подходов

Матрица возможностей производственного процесса

После оценки сотен проектов впускных коллекторов, выполненных на заказ, я разработал эту матрицу возможностей для выбора процесса:

| Сложность характеристик | Обработка с ЧПУ | Литье под давлением | 3D-печать | Инвестиционное литье |

|---|---|---|---|---|

| Комплексные внутренние бегуны | Ограниченный | Хорошо | Превосходно | Хорошо |

| Тонкостенные секции | Ограниченный | Превосходно | Хорошо | Хорошо |

| Допуски точности | Превосходно | Хорошо | Умеренный | Хорошо |

| Отделка поверхности | Превосходно | Хорошо | Плохо-умеренно | Хорошо |

| Скорость итераций при проектировании | Умеренный | Бедный | Превосходно | Бедный |

Баланс между производительностью и стоимостью

Конечная цель - найти оптимальный баланс между производительностью, стоимостью и сроками. В компании PTSMAKE мы часто рекомендуем использовать гибридный подход для некоторых проектов.

Структура затрат с разбивкой по процессам

Понимание структуры затрат на каждый производственный процесс помогает принимать взвешенные решения:

- Обработка с ЧПУ: Более высокая стоимость единицы продукции, но минимальные затраты на установку

- Литье под давлением: Высокие первоначальные инвестиции в оснастку, но низкие затраты на единицу продукции при больших объемах производства

- 3D-печать: Умеренные затраты на единицу продукции при минимальных затратах на установку, но более низкие темпы производства

- Инвестиционное литье: Умеренные затраты на оснастку с хорошей экономичностью в расчете на единицу продукции при средних объемах

Для специализированных применений, где абсолютная производительность имеет решающее значение, обработка с ЧПУ часто остается золотым стандартом, несмотря на более высокую стоимость единицы продукции. Точность и возможности выбора материала, доступные благодаря прецизионной обработке, просто не могут сравниться с другими процессами в некоторых высокопроизводительных сценариях.

Сроки и факторы планирования производства

На современном конкурентном рынке время выпуска продукции часто конкурирует по важности со стоимостью и производительностью. Каждый производственный процесс предполагает различные сроки выполнения заказа:

- Обработка с ЧПУ: 1-3 недели.

- Литье под давлением: 8-12 недель на изготовление инструмента и время производства

- 3D-печать: От нескольких дней до нескольких недель в зависимости от сложности и требований к отделке

- Инвестиционное литье: Обычное время выполнения заказа - 4-8 недель

Оценивая варианты производства, учитывайте не только ближайший проект, но и долгосрочную производственную стратегию. Правильный партнер по производству должен помочь сориентироваться в этих сложных решениях, предоставляя информацию, основанную на ваших конкретных требованиях, а не предлагая универсальное решение.

Какие допуски достижимы при изготовлении впускных коллекторов с ЧПУ?

Вы когда-нибудь боролись с впускными коллекторами, которые просто не работали так, как ожидалось? Вы вкладывали деньги в изготовление коллекторов на заказ, а потом обнаруживали, что крошечные допуски приводят к огромным недостаткам в производительности? Разница между чемпионскими результатами и посредственностью часто сводится к долям миллиметра в критически важных компонентах двигателя.

При изготовлении впускных коллекторов на заказ с ЧПУ достижимые допуски обычно составляют от ±0,025 мм до ±0,1 мм (0,001" - 0,004") в зависимости от материала, сложности конструкции и стратегии обработки. Такие уровни точности обеспечивают оптимальное распределение воздушного потока, стабильную работу двигателя и надлежащую герметизацию от утечек.

Понимание требований к допускам для впускных коллекторов

При проектировании впускных коллекторов на заказ требования к допускам зависят от нескольких факторов. К наиболее критическим областям относятся монтажные поверхности, соединения бегунков, стыки пленума и порты датчиков. Каждая область требует определенных уровней допусков для обеспечения надлежащей функциональности.

Для монтажных поверхностей, соединяющихся с головкой блока цилиндров, я обычно рекомендую допуски ±0,05 мм (±0,002 дюйма). Такая точность обеспечивает надлежащее уплотнение и предотвращает утечки воздуха, которые могут ухудшить работу двигателя. Допуск плоскостности для этих поверхностей должен поддерживаться в пределах 0,025 мм на 100 мм длины, чтобы избежать проблем с короблением.

Размеры бегунка требуют допусков ±0,1 мм (±0,004 дюйма) по диаметру и длине. Хотя по сравнению с другими компонентами двигателя это может показаться небольшим, такие допуски все же позволяют обеспечить стабильные характеристики воздушного потока в цилиндрах. Шероховатость внутренней поверхности должна поддерживаться на уровне Ra 1,6-3,2 мкм для снижения потерь на трение и оптимизации потока.

Допуски для конкретного материала

Различные материалы по-разному реагируют на обработку, что влияет на достижимые допуски:

| Материал | Типичный достижимый допуск | Примечания |

|---|---|---|

| Алюминий | ±0,025 мм до ±0,05 мм | Отличная обрабатываемость, стабильность при обработке |

| Сталь | ±0,05 мм до ±0,1 мм | Более высокие силы резания, возможность отклонения инструмента |

| Полимер/композит | ±0,1 мм до ±0,2 мм | Проблемы теплового расширения, износ инструмента |

Алюминиевые сплавы, такие как 6061-T6 или 7075, являются предпочтительным выбором для изготовления впускных коллекторов на заказ благодаря их отличной обрабатываемости и стабильности размеров. При работе с этими материалами в компании PTSMAKE мы постоянно добиваемся допусков до ±0,025 мм на критических элементах без применения специальных технологий.

Критические характеристики, требующие более жестких допусков

Уплотнение поверхностей

Наиболее жесткие требования к допускам предъявляются к уплотнительным поверхностям. Для правильного сжатия прокладки эти поверхности должны иметь допуски плоскостности 0,025 мм по всей площади. Любое отклонение от этого значения может привести к возникновению утечек, особенно в условиях высокого давления.

Обработка поверхности уплотнительных поверхностей не менее важна. Я рекомендую Ra 0,8-1,6 мкм для обеспечения правильной посадки и сжатия прокладок. Достижение такой чистоты требует тщательного подбора режущего инструмента и параметров обработки.

Интерфейсы для монтажа корпуса дроссельной заслонки

Соединения корпуса дроссельной заслонки представляют собой еще одну критически важную область, где точность имеет значение. Эти соединения обычно требуют:

- Допуски на диаметр ±0,025 мм (±0,001")

- Перпендикулярность к основанию коллектора 0,05 мм

- Допуск истинного положения 0,1 мм

Эти жесткие допуски обеспечивают правильную регулировку корпуса дроссельной заслонки и предотвращают неравномерное распределение воздушного потока или утечки вакуума, которые могут повлиять на качество холостого хода и отклик дроссельной заслонки.

Передовые технологии ЧПУ для повышения точности

Чтобы добиться максимально жестких допусков при изготовлении впускных коллекторов на заказ, используется несколько специализированных технологий ЧПУ:

Обработка в среде с регулируемой температурой

Одним из часто упускаемых из виду факторов является термическая стабильность. Металл расширяется и сжимается при изменении температуры, что может повлиять на точность размеров. На нашем предприятии с ЧПУ мы поддерживаем температурный режим (21±1°C) для высокоточной обработки коллекторов.

Одновременная многоосевая обработка

Одновременная обработка по пяти осям позволяет создавать сложные внутренние геометрические формы с минимальными настройками. Такой подход снижает накопленная ошибка9 от нескольких установок и позволяет улучшить качество обработки поверхности на сложных криволинейных поверхностях бегунков.

Измерения в процессе и адаптивная обработка

В самых сложных условиях применения системы измерения в процессе обработки позволяют проверять размеры во время обработки. При обнаружении отклонений программа ЧПУ автоматически настраивается для их компенсации, обеспечивая соблюдение конечных допусков независимо от износа инструмента или теплового воздействия.

Реальные проблемы, связанные с допуском

Несмотря на прогресс в технологии ЧПУ, некоторые элементы впускного коллектора все еще создают проблемы с допуском:

- Глубокие внутренние полозья - С увеличением глубины отклонение инструмента становится более значительным

- Сложные формы пленумов - Сложные кривые требуют многоосевого подхода для поддержания равномерных допусков

- Тонкостенные секции - Вибрация при обработке может вызвать отклонения от допусков

- Резьбовые соединения - Соблюдение допусков на диаметр шага резьбы для портов датчиков

При разработке индивидуальных коллекторов я всегда рекомендую упрощать геометрию там, где это возможно без ущерба для производительности. Такой подход позволяет обеспечить более стабильные производственные допуски и более высокую долговременную надежность.

Допустимые значения штабеля

Один из часто упускаемых из виду аспектов проектирования коллекторов - это суммирование допусков. Когда несколько элементов взаимодействуют, их индивидуальные допуски объединяются, что может привести к проблемам с подгонкой. Например, коллектор с восемью монтажными отверстиями может иметь значительные погрешности в крайних положениях, если допуски не контролируются должным образом.

В компании PTSMAKE мы используем принципы геометрических размеров и допусков (GD&T) для эффективного управления такими штабелями. Применяя допуски на истинное положение с привязкой к ключевым опорным точкам, мы обеспечиваем правильное выравнивание даже при использовании нескольких элементов.

Баланс между стоимостью и точностью

Всегда существует компромисс между стоимостью производства и достижимым допуском. Хотя при обработке с ЧПУ теоретически можно достичь допусков менее ±0,01 мм, стоимость увеличивается экспоненциально по мере ужесточения допусков:

| Диапазон допусков | Относительная стоимость | Пригодность для применения |

|---|---|---|

| ±0,1 мм | Базовая стоимость | Некритичные характеристики, общие размеры |

| ±0,05 мм | 1,5-2x база | Стандартные уплотнительные поверхности, монтажные интерфейсы |

| ±0,025 мм | 2-3-кратная база | Критические уплотнительные поверхности, прецизионные посадочные места |

| ±0,01 мм | 4-5-кратная база | Редко требуется для впускных коллекторов |

В большинстве случаев при изготовлении впускных коллекторов по индивидуальному заказу для критически важных элементов необходимо выдерживать точность ±0,05 мм, что обеспечивает оптимальный баланс между производительностью и стоимостью производства. Этот уровень обеспечивает надлежащее функционирование, сохраняя экономическую целесообразность проектов.

Как выбор материала влияет на стоимость производства впускного коллектора на заказ?

Вы когда-нибудь задумывались, почему два, казалось бы, одинаковых впускных коллектора могут иметь совершенно разные цены? Заставали ли вас врасплох неожиданные расходы при смене материалов для изготовления коллектора? Разница часто заключается не только в самом материале, но и в том, как этот выбор отражается на всем производственном процессе.

Выбор материала - единственный наиболее влиятельный фактор, определяющий стоимость впускного коллектора. Различные материалы требуют специфической оснастки, технологий обработки и последующей обработки. В то время как алюминий предлагает экономически эффективный баланс при $300-600, углеродное волокно стоит $800-1500 из-за сложных производственных процессов, а специальные сплавы могут превышать $1000 из-за сложной обрабатываемости.

Основные материалы и их стоимость

При разработке впускных коллекторов на заказ выбор материала в значительной степени определяет как эксплуатационные характеристики, так и стоимость производства. Основываясь на своем опыте работы с различными клиентами, специализирующимися на автомобильной промышленности и производительности, я заметил несколько критических факторов стоимости, связанных с различными материалами.

Алюминиевые сплавы: Экономически эффективный стандарт

Алюминиевые сплавы (в частности, 6061 и 6063) являются отраслевым стандартом по многим веским причинам. Эти материалы обеспечивают отличный баланс между производительностью, технологичностью и экономичностью.

С точки зрения производства алюминий имеет ряд преимуществ по стоимости:

- Относительно легкая обработка по сравнению с более твердыми металлами

- Отличная теплопроводность, предотвращающая коробление при обработке

- Хорошая обработка поверхности без длительной последующей обработки

- Легко доступны в различных формах и размерах

Типичная стоимость алюминиевых впускных коллекторов на заказ находится в диапазоне $300-600 в зависимости от сложности. Такая доступность делает алюминий оптимальным выбором для большинства серийных автомобилей и многих вторичных рынков.

Композитные материалы: Более высокая стоимость за снижение веса

Углеродное волокно и другие композитные материалы завоевали популярность, особенно в высокопроизводительных приложениях, где снижение веса имеет первостепенное значение. Однако это преимущество связано с существенными затратами:

- Сложные производственные процессы с ручной укладкой

- Дорогое сырье (углеродное волокно может стоить в 5-10 раз дороже алюминия)

- Требования к специализированным инструментам и оборудованию

- Более длительные производственные циклы за счет дополнительного времени отверждения

В результате цена на впускные коллекторы из углеродного волокна обычно составляет $800-1 500, что представляет собой значительную премию по сравнению с алюминиевыми альтернативами.

Специальные металлы: Премиальные цены за особые свойства

Такие материалы, как титан, нержавеющая сталь и специальные сплавы, занимают премиальный сегмент рынка. Их стоимость включает в себя:

- Сложная обрабатываемость, требующая специализированной оснастки

- Более высокие затраты на сырье

- Увеличение времени обработки из-за твердости материала

- Дополнительное управление теплом в процессе производства

- Более частая замена инструмента

Эти факторы приводят к тому, что стоимость специализированных металлических впускных коллекторов достигает $1 000+ даже для относительно простых конструкций. Сайт металлургические характеристики10 Эти материалы часто оправдывают затраты на их использование в специфических областях применения с высокими нагрузками.

Изменения в производственном процессе по материалам

Подход к производству значительно отличается в зависимости от выбора материала, что напрямую влияет на конечную структуру затрат.

Методы производства алюминия

| Метод | Влияние на стоимость | Типовые применения |

|---|---|---|

| Обработка с ЧПУ | Умеренный ($300-500) | Прототипы, небольшие партии продукции |

| Литые и машинные | Нижняя часть для объема ($200-400) | Серийные автомобили, вторичный рынок |

| Экструзия и сварка | Самый низкий ($150-300) | Простые геометрические многообразия |

В компании PTSMAKE мы оптимизировали наши операции с ЧПУ для работы с алюминием, что позволяет нам предлагать конкурентоспособные цены, сохраняя при этом жесткие допуски, обеспечивающие надлежащие характеристики воздушного потока.

Подходы к производству композитов

Композитные материалы требуют совершенно иных технологий производства:

- Ручная укладка - Самый дорогой, используется для изготовления единичных прототипов

- Вакуумная инфузия - Средняя цена, лучшая консистенция

- Трансферное формование смолы - Более низкая стоимость единицы продукции, но высокие первоначальные инвестиции в оснастку

Каждый метод отличается по структуре затрат. Только инвестиции в оснастку для композитных коллекторов обычно превышают все затраты на производство алюминиевого аналога.

Особенности производства специальных металлов

При работе с титаном или высокопрочными стальными сплавами производственный процесс требует специальных подходов:

- Более низкая скорость резки для предотвращения затвердевания материала

- Более частая смена инструмента (увеличение времени простоя станка)

- Дополнительные требования к охлаждению

- Более сложное крепление для управления перемещением материалов

Эти факторы могут удвоить или утроить время обработки по сравнению с алюминием, что соответственно скажется на стоимости.

Стратегии экономии за счет выбора материалов

Осознанный выбор материала поможет контролировать расходы без ущерба для эксплуатационных характеристик:

- Гибридизация материалов - Использование материалов премиум-класса только там, где это необходимо

- Оптимизация объема - Проектирование с учетом производственных ограничений, связанных с конкретными материалами

- Альтернативы обработки поверхности - Использование покрытий для улучшения свойств основного материала

Например, вместо полностью титанового коллектора я рекомендую клиентам экономически эффективный подход: использовать алюминий для основного корпуса и титан для критических высокотемпературных соединений.

Скрытые расходы при выборе материала

Помимо очевидных затрат на материалы и обработку, некоторые материалы влекут за собой дополнительные расходы, которые могут быть не сразу заметны:

Требования к постобработке

- Алюминий обычно требует простого анодирования ($30-60)

- Композиты требуют прозрачного покрытия и часто косметической отделки ($100-200)

- Для специальных металлов может потребоваться термообработка или специализированные покрытия ($150-300)

Затраты на тестирование и валидацию

Разные материалы требуют разных протоколов проверки. Если алюминиевые детали обычно можно испытывать под давлением с помощью стандартных методов, то композитные детали часто требуют более тщательных испытаний для проверки целостности конструкции и эффективности уплотнений.

За 15 с лишним лет работы в отрасли я понял, что истинная разница в стоимости материалов кроется не только в спецификации, но и в расширенных производственных требованиях, которые существенно влияют на итоговый результат.

Узнайте, как конструкция коллектора влияет на диапазон мощности и общую производительность вашего двигателя. ↩

Узнайте об этом важнейшем свойстве, позволяющем добиться максимальной мощности и эффективности двигателя. ↩

Узнайте, как этот материал революционизирует современную конструкцию двигателя, повышая его производительность. ↩

Узнайте, как эти критические точки напряжения влияют на долговечность и производительность коллектора. ↩

Нажмите, чтобы узнать, как эффективность влияет на фактическую мощность вашего двигателя. ↩

Нажмите, чтобы узнать, как волны давления могут изменить характеристики вашего двигателя. ↩

Узнайте об этой концепции гидродинамики, чтобы лучше понять работу двигателя. ↩

Нажмите для получения подробного руководства по анализу сложных геометрий коллекторов для оптимального производства. ↩

Узнайте, как накопление ошибок влияет на точность и стоимость вашего проекта. ↩

Узнайте о специальных свойствах металла, которые могут повысить производительность коллектора при одновременном снижении затрат. ↩