Вы когда-нибудь пробовали обрабатывать ПММА и в итоге получали оплавленные края или треснувшие детали? Разочарование от напрасно потраченного материала и времени может быть непомерным, особенно если вы работаете над важным проектом с жесткими сроками.

ПММА (полиметилметакрилат) обладает отличной обрабатываемостью с рейтингом 7-8 из 10. Его можно легко резать, сверлить и фрезеровать с помощью стандартных металлообрабатывающих инструментов, хотя он требует надлежащего охлаждения для предотвращения плавления и растрескивания при высокоскоростных операциях.

Я много работал с ПММА (также известным как акрил) на нашем производстве. По моему опыту, это один из самых универсальных пластиков для механической обработки, но успех зависит от правильных параметров. Позвольте мне рассказать, что делает ПММА особенным в плане обрабатываемости и как мы в PTSMAKE подходим к этому вопросу для достижения оптимальных результатов.

Каковы отрицательные стороны ПММА?

Приходилось ли вам работать с материалом PMMA и сталкиваться с неожиданными проблемами в процессе производства? На бумаге все выглядит идеально, но потом наступает реальность - проблемы с хрупкостью, сложности с обработкой или экологические проблемы, которые не были очевидны на этапе проектирования.

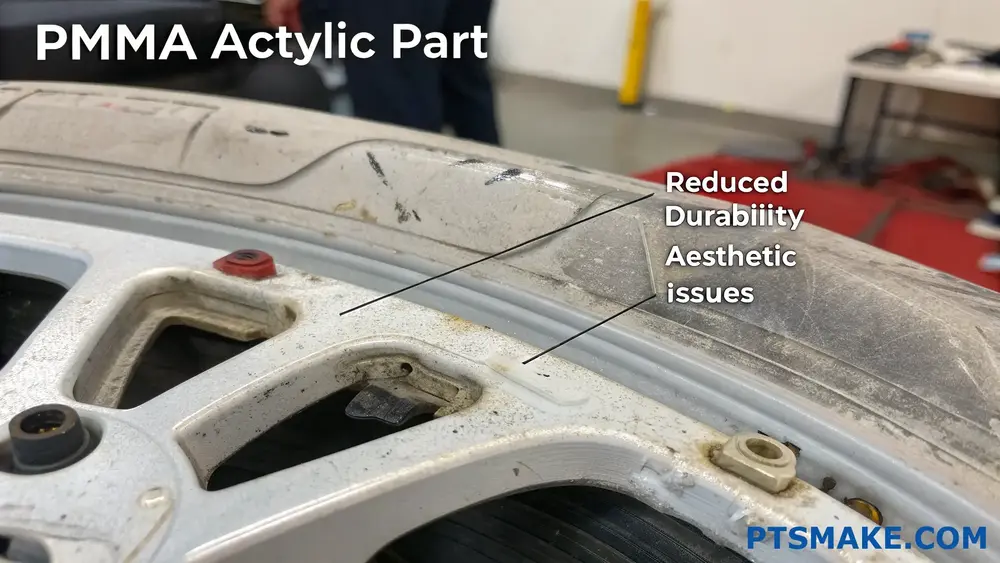

Несмотря на свою популярность, ПММА (полиметилметакрилат) имеет ряд существенных недостатков. К основным недостаткам относятся хрупкость, подверженность царапинам, плохая химическая стойкость, сложность обработки, экологические проблемы и ограничения при использовании в высокотемпературных приложениях.

Понимание присущей ПММА хрупкости

ПММА, широко известный как акрил или под такими торговыми марками, как Plexiglas и Lucite, обладает превосходной оптической прозрачностью, но имеет существенный недостаток: хрупкость. Работая с различными материалами в компании PTSMAKE, я обнаружил, что хрупкость ПММА создает реальные проблемы для инженеров и дизайнеров.

При ударе или нагрузке ПММА может скорее треснуть или разлететься, чем деформироваться. Такое поведение резко контрастирует с такими материалами, как поликарбонат, который обеспечивает аналогичную прозрачность, но обладает гораздо более высокой ударопрочностью. Для проектов, требующих одновременно прозрачности и долговечности, это фундаментальное ограничение часто заставляет идти на компромиссы.

Сравнение ударопрочности

| Материал | Ударная прочность | Относительная хрупкость | Типовые применения |

|---|---|---|---|

| ПММА | Низкий | Высокий | Витрины, вывески, декоративные элементы |

| Поликарбонат | Высокий | Низкий | Защитное остекление, защитное оборудование |

| PETG | Средний | Средний | Упаковка, медицинские приборы |

Фактор хрупкости становится особенно проблематичным в приложениях с вибрацией или потенциальными ударами. Я видел множество случаев, когда клиентам приходилось заново разрабатывать изделия после того, как выяснялось, что компоненты из ПММА не выдерживают реальных условий эксплуатации.

Уязвимость поверхности и проблемы с обслуживанием

Еще одним существенным недостатком ПММА является его мягкая поверхность, которая легко царапается. Даже при аккуратном обращении на деталях из ПММА со временем образуется сеть мелких царапин, ухудшающих как эстетику, так и оптическую четкость.

Эта уязвимость делает ПММА сложным для использования в приложениях с высокой степенью осязания или в средах, где возможно истирание. Специальные покрытия могут помочь смягчить эту проблему, но они увеличивают стоимость и усложняют производственные процессы.

Уход за компонентами из ПММА становится постоянной проблемой. Чистка должна производиться аккуратно с использованием соответствующих неабразивных средств, чтобы не повредить поверхность. Со временем, даже при надлежащем уходе, накопление мелких царапин может привести к необходимости замены деталей из ПММА.

Ограничения по химической стойкости

ПММА химическая уязвимость1 представляет собой еще один существенный недостаток. Материал подвержен повреждениям от:

- Органические растворители (ацетон, спирты)

- Сильные кислоты и основания

- Продукты на основе нефти

- Многие распространенные бытовые химикаты

В производственных условиях такая химическая чувствительность требует тщательного обращения с материалами. В компании PTSMAKE мы применяем строгие процедуры для обработки ПММА, чтобы предотвратить загрязнение или повреждение во время обработки и обращения.

Для конечных пользователей эти ограничения означают, что изделия из ПММА должны храниться вдали от многих чистящих средств и химикатов, которые могут контактировать с поверхностью, что ограничивает их практическое применение.

Проблемы обработки и производственные ограничения

Работа с ПММА сопряжена с рядом производственных трудностей:

Трудности механической обработки

ПММА требует тщательного соблюдения параметров обработки для предотвращения:

- Плавление (из-за низкой температуры стеклования)

- Сколы или трещины (из-за хрупкости)

- Нарастание напряжений (требуется отжиг после обработки)

Эти ограничения часто приводят к увеличению времени обработки и стоимости производства. В компании PTSMAKE наше специализированное оборудование и опыт обработки ПММА помогают смягчить эти проблемы, но они остаются неотъемлемыми ограничениями материала.

Ограничения термической формовки

Хотя ПММА можно подвергать термоформовке, технологическое окно для этого более узкое, чем для многих других пластиков:

- Слишком круто: недостаточное формирование

- Слишком высокая температура: пузыри, обесцвечивание или разрушение материала

Такое узкое технологическое окно увеличивает сложность производства и потенциально повышает стоимость формованных компонентов из ПММА.

Соображения, касающиеся окружающей среды и здоровья

Хотя ПММА технически пригоден для вторичной переработки (код смолы #7), практическая переработка остается ограниченной во многих регионах. Это создает проблемы с утилизацией изделий из ПММА в конце срока службы.

Кроме того, в процессе производства используются химические вещества, такие как метилметакрилат, которые требуют надлежащего обращения для обеспечения безопасности работников. Хотя готовый продукт из ПММА, как правило, считается безопасным, процесс производства требует соблюдения строгих правил безопасности.

ПММА также выделяет потенциально вредные соединения при горении, что создает проблемы как с безопасностью, так и с экологией в случае пожара или неправильной утилизации.

Ограничения по температуре

При повышенных температурах характеристики ПММА значительно ухудшаются:

- Начинает размягчаться при температуре около 85°C (185°F)

- Теряет стабильность размеров под нагрузкой даже при более низких температурах

- При повышении температуры увеличивается ползучесть.

Эти ограничения ограничивают использование ПММА в приложениях, подверженных воздействию тепла, прямых солнечных лучей или в средах с перепадами температур.

Несмотря на эти недостатки, ПММА остается ценным материалом для многих применений, где его выдающиеся оптические свойства и разумная стоимость перевешивают его ограничения. В компании PTSMAKE мы помогаем клиентам оценить эти компромиссы и часто рекомендуем альтернативные материалы или изменения в конструкции, когда отрицательные стороны ПММА могут поставить под угрозу производительность продукта.

Легко ли ПММА царапается?

Вы когда-нибудь вкладывали деньги в красивое изделие из ПММА, но после минимального использования обнаруживали, что оно покрыто царапинами? Или тратили часы на полировку царапин на акриловых компонентах? Разочарование от того, что нетронутые поверхности быстро приходят в негодность, может быть просто ошеломляющим, особенно если вы выбрали материал именно за его оптическую чистоту.

ПММА (акрил) относительно легко царапается по сравнению со стеклом и некоторыми другими пластиками. Имея твердость по Роквеллу M80-M105, он подвержен царапинам от повседневных предметов, таких как ключи, частицы пыли и неправильные методы очистки. Однако при правильном обращении и обслуживании уязвимость PMMA к царапинам можно эффективно устранить.

Понимание свойств ПММА по устойчивости к царапинам

ПММА, или полиметилметакрилат, ценится во всех отраслях промышленности за исключительную оптическую прозрачность, устойчивость к ультрафиолету и относительно высокое соотношение прочности и веса. Однако его поверхностная твердость представляет собой существенное ограничение. По моему опыту работы с различными материалами в PTSMAKE, устойчивость ПММА к царапинам заметно ниже, чем у стекла и даже некоторых других инженерных пластиков.

Уязвимость ПММА к царапинам обусловлена его молекулярной структурой. В отличие от стекла, которое имеет аморфную структуру с высокой степенью сшивки, ПММА состоит из длинных полимерных цепочек с меньшей степенью сшивки. Это делает его более восприимчивым к механическому истиранию и царапинам от относительно слабых воздействий.

Измерение твердости ПММА

При оценке устойчивости к царапинам ценную информацию дают измерения твердости. Для ПММА существует несколько стандартных тестов, позволяющих выявить его свойства:

| Испытание на твердость | Типичное значение для ПММА | Сравнение (стекло) |

|---|---|---|

| Рокуэлл М | 80-105 | Н/Д (слишком хрупкий) |

| Шкала Мооса | 2-3 | 5.5-7 |

| Шор Д | 90-100 | Н/Д |

| Твердость карандаша | 2H-4H | 6H-9H |

Эти измерения подтверждают то, что я наблюдал в многочисленных проектах по механической обработке - ПММА значительно мягче стекла и многих металлов, что делает его более склонным к повреждению поверхности как при использовании, так и при обработке.

Распространенные причины появления царапин на ПММА

В производственных условиях PTSMAKE мы выявили несколько распространенных сценариев, которые приводят к появлению царапин на PMMA:

- Неправильное обращение: Прямой контакт с твердыми или абразивными материалами (металлы, минералы, даже частицы пыли)

- Методы очистки: Использование абразивных чистящих средств или грубых тканей

- Процессы механической обработки: Недостаточная оснастка или неправильная скорость во время Обработка на станках с ЧПУ2

- Экологические факторы: Выдуваемые ветром частицы при наружном применении

- Регулярное использование: Ключи, ногти и другие предметы повседневного обихода

Один из удивительных виновников, на которого я обратил внимание, - это упаковочные материалы. Даже такие безопасные материалы, как папиросная бумага, могут задерживать частицы пыли, которые царапают ПММА во время транспортировки.

Влияние различных типов царапин

Не все царапины одинаково влияют на ПММА. По моему опыту, царапины на ПММА можно разделить на:

- Микроцарапины на поверхности: Неглубокий, часто виден только под определенным углом

- Глубокие царапины: Проникают дальше в материал, более заметны

- Крейзинг: Сеть мелких трещин, появляющихся под воздействием стресса или химического воздействия.

Поверхностные микроцарапины являются наиболее распространенными и наименее проблематичными, часто устраняются полировкой. Глубокие царапины обычно требуют более интенсивных методов восстановления, а трещины часто указывают на повреждение материала, выходящее за рамки простой царапины.

Сравнительный анализ устойчивости к царапинам

По сравнению с другими прозрачными материалами, устойчивость PMMA к царапинам находится в нижней части спектра:

| Материал | Относительная устойчивость к царапинам | Оптическая четкость | Ключевое преимущество |

|---|---|---|---|

| Стекло | Высокий | Превосходно | Превосходная твердость |

| Поликарбонат | Средний | Хорошо | Устойчивость к ударам |

| ПММА | Низкий-средний | Превосходно | Оптические качества |

| PETG | Средний | Хорошо | Формуемость |

| Закаленное стекло | Очень высокий | Превосходно | Чрезвычайная долговечность |

Это сравнение подчеркивает, почему при выборе материала необходимо соблюдать баланс приоритетов. Несмотря на то, что ПММА легче царапается, чем альтернативные материалы, его оптическая чистота, устойчивость к ультрафиолетовому излучению и обрабатываемость часто делают его предпочтительным выбором для многих приложений, несмотря на это ограничение.

Защита ПММА от царапин

Основываясь на своем опыте работы с бесчисленными компонентами из ПММА в PTSMAKE, я рекомендую следующие практические подходы для минимизации царапин:

- Защитные покрытия: Обработка твердых покрытий позволяет значительно повысить устойчивость к царапинам

- Правильное обращение: Используйте мягкие перчатки и избегайте контакта с абразивными материалами

- Соответствующая очистка: Мягкое мыло, вода и салфетки из микрофибры

- Оптимизированная обработка: Использование надлежащего инструмента и параметров обработки

- Защитные пленки: Оставляйте пленку производителя на месте до окончательной установки

Для критически важных применений, где важны и оптическая чистота, и устойчивость к царапинам, мы часто рекомендуем гибридные решения, которые используют прозрачность ПММА и одновременно снижают его уязвимость к царапинам с помощью стратегического дизайна и защитных мер.

Является ли ПММА тем же самым, что и акрил?

Вы когда-нибудь оказывались в замешательстве при заказе пластиковых материалов, задаваясь вопросом, являются ли PMMA и акрил разными продуктами? Или, может быть, вам называли разные цены на один и тот же материал под разными названиями? Такая путаница встречается чаще, чем вы думаете.

Да, ПММА (полиметилметакрилат) и акрил - это, по сути, один и тот же материал. ПММА - это химическое название, а акрил - обычный коммерческий термин. Оба обозначают прозрачный термопластик, известный своей прозрачностью, устойчивостью к ультрафиолету и универсальностью применения - от вывесок до медицинских приборов.

Химический состав ПММА и акрила

Если рассматривать эти материалы с молекулярной точки зрения, то они идентичны. ПММА расшифровывается как полиметилметакрилат, который является синтетическим полимером метилметакрилата. Этот полимер образует длинные цепочки повторяющихся звеньев, которые придают акрилу его уникальные свойства.

Химическая структура ПММА включает углеродную основу с присоединенными к ней метильными группами (CH₃) и метиловыми эфирными группами (COOCH₃). Именно такая структура придает ПММА удивительную прозрачность - он пропускает около 92% видимого света, что делает его одним из самых прозрачных пластиков.

Работая с различными пластиками в компании PTSMAKE, я убедился, что высокая оптическая чистота - одна из главных причин, по которой инженеры выбирают PMMA для приложений, где важна визуальная эстетика.

Распространенные торговые названия для ПММА/акрила

ПММА продается под различными торговыми названиями в зависимости от производителя. Некоторые из наиболее известных брендов включают:

| Название бренда | Производитель | Примечательные характеристики |

|---|---|---|

| Плексиглас® | Röhm | Высокая оптическая прозрачность, устойчивость к атмосферным воздействиям |

| Люцит® | Lucite International | Отличная светопередача |

| Акрилит® | Evonik Industries | Хорошая химическая стойкость |

| Perspex® | Lucite International | Популярны в архитектурном применении |

| Optix® | Пласколит | Часто используется в вывесках |

Все эти названия относятся, по сути, к одному и тому же базовому материалу - ПММА. Различия, как правило, заключаются в специфических составах, добавках или производственных процессах, которые могут улучшать определенные свойства для конкретных применений.

Производственные процессы для ПММА/акрила

Литой акрил против экструдированного акрила

Хотя ПММА и акрил химически идентичны, существует два основных метода производства, которые позволяют получить немного разные свойства материала:

Литой акрил: Получается путем наливания жидкости мономер3 между двумя стеклянными пластинами и позволяет ему полимеризоваться. Литой акрил обычно имеет:

- Улучшенная оптическая четкость

- Более высокая молекулярная масса

- Лучшая химическая стойкость

- Более легкие свойства обработки

- Повышенная термостойкость

Экструдированный акрил: Он изготавливается путем продавливания расплавленного акрила через фильеру для создания листов. Экструдированный акрил обычно имеет:

- Более равномерная толщина

- Низкая стоимость

- Немного более низкое оптическое качество

- Меньшая химическая стойкость

- Улучшенные возможности термоформования

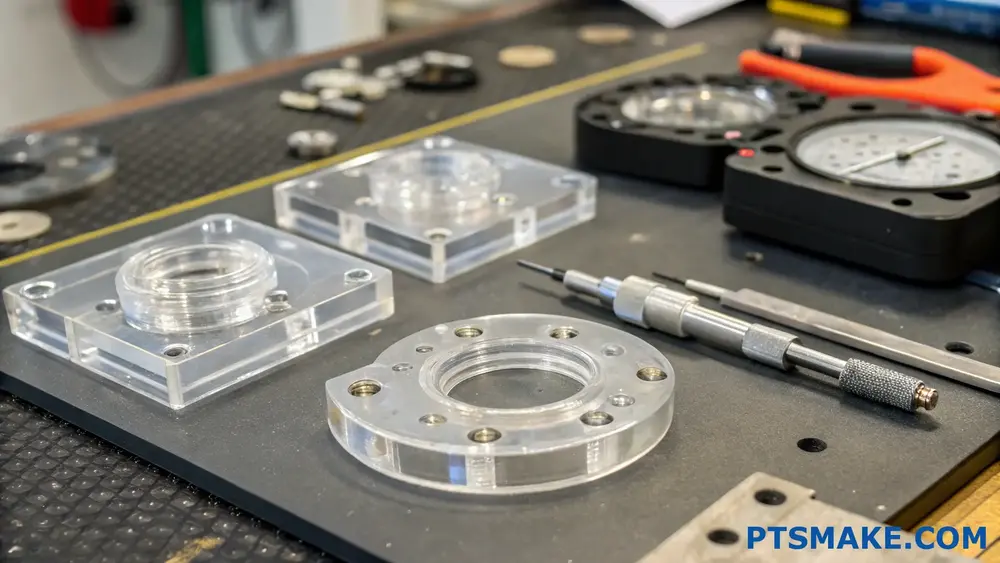

В компании PTSMAKE мы работаем с обоими типами в зависимости от конкретных требований заказчика. Для проектов точной обработки на станках с ЧПУ, требующих жестких допусков, я часто рекомендую литой акрил из-за его превосходных характеристик обработки и стабильности размеров.

Сравнение свойств материалов

ПММА/акрил обладает уникальным сочетанием свойств, которые делают его пригодным для широкого спектра применений:

Оптические свойства

- Светопропускание: ~92% (одно из самых высоких среди пластиков)

- Показатель преломления: 1.49

- Устойчивость к ультрафиолетовому излучению: Отличная, минимальное пожелтение с течением времени

Механические свойства

- Прочность на разрыв: 70-75 МПа

- Прочность на изгиб: 100-110 МПа

- Устойчивость к ударам: Умеренная (лучше, чем стекло, меньше, чем поликарбонат)

- Твердость (Роквелл): M80-M100

Тепловые свойства

- Температура теплового прогиба: 95-105°C (в зависимости от марки)

- Максимальная температура непрерывной работы: ~80-85°C

- Коэффициент теплового расширения: Относительно высокий - 5-9 × 10-⁵/°C

Общие области применения ПММА/акрила

Уникальное сочетание прозрачности, устойчивости к атмосферным воздействиям и относительной простоты изготовления делает ПММА/акрил идеальным материалом для многочисленных применений:

Потребительские товары

- Стенды и торговые приспособления

- Мебель (столы, стулья, декоративные элементы)

- Аквариумы и фоторамки

Промышленное применение

- Защитные кожухи для машин

- Панели управления и дисплеи

- Световоды и рассеиватели

Использование в архитектуре

- Окна и световые люки

- Балюстрады и ограждения

- Декоративные панели и вывески

Применение в медицине

- Компоненты медицинского оборудования

- Зубное протезирование

- Лабораторное оборудование

За 15 с лишним лет работы на производстве я видел проекты по обработке ПММА, начиная от простых выставочных стендов и заканчивая сложными компонентами медицинского оборудования. Универсальность материала делает его популярным выбором во всех отраслях промышленности, хотя для каждого применения требуются особые параметры обработки и методы финишной обработки.

В чем преимущество ПММА?

Вы когда-нибудь пытались найти для своего проекта идеальный материал, сочетающий в себе оптическую прозрачность, устойчивость к атмосферным воздействиям и обрабатываемость? Вам надоело искать компромисс между эстетической привлекательностью и функциональной долговечностью при выборе пластика для своих изделий?

ПММА (полиметилметакрилат), широко известный как акрил, обладает исключительными преимуществами, включая исключительную оптическую прозрачность, отличную погодоустойчивость, хорошие механические свойства, универсальные возможности изготовления и экономическую эффективность по сравнению со стеклом и другими прозрачными материалами.

Превосходные оптические свойства

Самым замечательным свойством ПММА является его исключительная оптическая чистота. По коэффициенту светопропускания, равному примерно 92%, он превосходит многие другие прозрачные пластики и даже конкурирует со стеклом. Это делает его идеальным для применения в тех случаях, когда визуальная четкость имеет первостепенное значение.

По моему опыту работы в PTSMAKE, клиентов неизменно впечатляет способность ПММА сохранять свою прозрачность в течение долгого времени. В отличие от поликарбоната, который имеет тенденцию желтеть с возрастом, ПММА сохраняет свой кристально чистый вид в течение многих лет. Это свойство делает его особенно ценным для витрин, вывесок и архитектурных элементов.

Оптические свойства материала выходят за рамки простой прозрачности. ПММА легко окрашивается, что позволяет создавать яркие, полупрозрачные изделия, сохраняющие свои светопропускные свойства. Я видел, как эта характеристика эффективно используется в светодиодных светильниках, где материал равномерно рассеивает свет, сохраняя целостность цвета.

Оптическое сравнение с другими материалами

| Материал | Передача света (%) | Индекс желтизны (первоначальный) | Устойчивость к ультрафиолетовому излучению |

|---|---|---|---|

| ПММА | 92 | 1-2 | Превосходно |

| Поликарбонат | 88 | 2-3 | Плохо-хорошо |

| Стекло | 90-92 | 0-1 | Превосходно |

| ПЭТ | 85-90 | 2-4 | Хорошо |

Устойчивость к погодным и химическим воздействиям

ПММА демонстрирует отличную устойчивость к внешним атмосферным воздействиям. Этот материал сохраняет свои свойства при воздействии ультрафиолетового излучения, влаги и перепадов температуры - факторов, которые разрушают многие другие пластики.

Работая с производителями наружных дисплеев, я постоянно рекомендую PMMA для вывесок и дисплеев. Этот материал не трескается и не желтеет даже после многих лет пребывания на солнце, что делает его надежным выбором для наружного применения. Его высокая фотостабильность4 гарантирует, что цветные изделия из ПММА сохранят свою яркость на протяжении долгого времени.

Химическая стойкость ПММА также заслуживает внимания, хотя и выборочно. Хотя он хорошо противостоит многим распространенным веществам, таким как разбавленные кислоты, щелочи и бытовые чистящие средства, он уязвим к некоторым органическим растворителям. Эта характеристика требует тщательного рассмотрения в тех случаях, когда предполагается воздействие химических веществ.

Механические свойства и долговечность

ПММА обладает благоприятным сочетанием жесткости и ударопрочности, хотя он и не такой прочный, как некоторые инженерные пластмассы. При прочности на растяжение около 70 МПа и модуле упругости при изгибе около 3 ГПа он обеспечивает адекватные механические характеристики для многих применений.

В компании PTSMAKE мы часто рекомендуем ПММА для приложений, требующих баланса оптической прозрачности и умеренной механической прочности. Например, выставочные стенды и светильники для розничной торговли выигрывают от способности ПММА выдерживать умеренные нагрузки, сохраняя при этом элегантный внешний вид.

Одним из ограничений, на которое стоит обратить внимание, является относительно хрупкая природа ПММА по сравнению с такими материалами, как поликарбонат. Если ударопрочность имеет решающее значение, мы обычно предлагаем модифицированные сорта ПММА или альтернативные материалы. Однако для большинства применений, где не ожидается сильных ударов, стандартный ПММА обеспечивает достаточную прочность.

Сравнение механических свойств

| Материал | Прочность на разрыв (МПа) | Модуль упругости (ГПа) | Ударная прочность (Дж/м) |

|---|---|---|---|

| ПММА | 65-75 | 2.8-3.3 | 10-20 |

| Поликарбонат | 55-65 | 2.3-2.4 | 600-850 |

| Полистирол | 35-55 | 2.9-3.5 | 10-20 |

| Стекло | 30-90 | 70-75 | <10 |

Универсальность производства

Универсальность ПММА в производственных процессах - одно из его самых сильных преимуществ. Материал может быть эффективно обработан различными методами, включая:

- Литье под давлением

- Экструзия

- Термоформование

- Обработка на станках с ЧПУ

- Лазерная резка

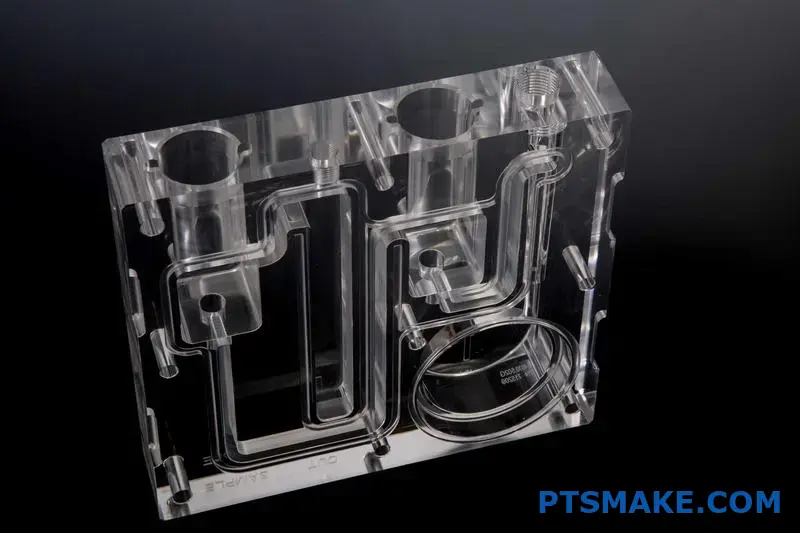

В компании PTSMAKE мы регулярно обрабатываем детали из ПММА с ЧПУ для клиентов, которым требуются прецизионные детали с оптической чистотой. Этот материал прекрасно обрабатывается, обеспечивая гладкую поверхность без чрезмерного износа инструмента. Для крупносерийного производства наши услуги литья под давлением позволяют эффективно изготавливать сложные детали из ПММА с отличной точностью размеров.

Возможности термоформовки материала особенно ценны для создания изогнутых дисплеев и архитектурных элементов. ПММА можно нагревать и формировать сложные формы, сохраняя при этом его оптические свойства, что открывает возможности для дизайна, который был бы затратным при использовании стекла.

Экономическая эффективность и устойчивость

При сравнении ПММА с такими альтернативами, как стекло или поликарбонат, анализ затрат и выгод часто отдает предпочтение ПММА для многих применений. Несмотря на то, что ПММА обычно дороже пластиков общего назначения, таких как полистирол, он обладает превосходными эксплуатационными характеристиками, которые оправдывают его цену.

Меньший вес ПММА по сравнению со стеклом (плотность примерно в два раза меньше) снижает транспортные расходы и упрощает установку больших панелей или компонентов. Это преимущество в весе сделало его особенно популярным в архитектурных приложениях и выставочных конструкциях.

С точки зрения экологичности ПММА обладает рядом преимуществ. Он полностью пригоден для вторичной переработки, и во многих регионах налажена его переработка. Кроме того, его долговечность означает менее частую замену, что снижает потребление ресурсов в течение всего срока службы. Однако, как и большинство пластмасс на основе нефти, производство ПММА оказывает влияние на окружающую среду, что следует учитывать при оценке устойчивости.

Преимущества для конкретного применения

Различные отрасли промышленности выигрывают от специфических свойств ПММА:

Медицинская промышленность: Биосовместимость ПММА позволяет использовать его для изготовления зубных имплантатов, костного цемента и интраокулярных линз.

Автомобильный сектор: Устойчивость к царапинам и оптическая прозрачность делают его идеальным для линз задних фонарей и внутренних дисплеев.

Архитектура: Устойчивость к атмосферным воздействиям и светопропускающие свойства делают ПММА идеальным материалом для световых люков, перегородок и декоративных элементов.

Розничная торговля и вывески: Сочетание формоустойчивости, лакокрасочных и оптических свойств позволяет создавать яркие дисплеи и вывески.

Работая с производителями электроники, я заметил, что ПММА становится все более популярным материалом для дисплеев и корпусов устройств, поскольку он обеспечивает привлекательную эстетику, напоминающую стекло, без веса и хрупкости настоящего стекла.

Как параметры резки влияют на чистоту поверхности при обработке ПММА?

Вы когда-нибудь сталкивались с проблемой помутнения или сколов на краях ваших проектов из ПММА? Эти досадные дефекты поверхности, которые появляются независимо от того, насколько тщательно вы настроили свой станок с ЧПУ? Это распространенная проблема, которая может превратить многообещающий дизайн в разочаровывающий результат.

Параметры резания существенно влияют на качество поверхности при обработке ПММА, контролируя образование стружки и выделение тепла. Оптимальная скорость вращения шпинделя (10 000-18 000 об/мин), подача (0,1-0,2 мм/зуб) и глубина резания (0,5-1 мм) обычно обеспечивают наилучшее качество поверхности за счет минимизации плавления и сколов.

Наука, лежащая в основе обработки поверхности ПММА

При обработке ПММА (полиметилметакрилата), широко известного как акрил, для достижения превосходного качества обработки поверхности необходимо понимать, как различные параметры резания взаимодействуют с этим уникальным материалом. Будучи термопластом, ПММА обладает выраженными механическими и термическими свойствами, которые по-разному реагируют на условия обработки по сравнению с металлами или другими пластиками.

На качество поверхности обработанного ПММА в первую очередь влияет термопластическая деформация5 поведение в процессе резки. В отличие от металлов, которые образуют непрерывную стружку в результате пластической деформации, ПММА имеет тенденцию испытывать как вязкие, так и хрупкие режимы разрушения в зависимости от условий резания. Такое двойственное поведение делает выбор параметров особенно критичным.

Влияние скорости вращения шпинделя

Скорость вращения шпинделя напрямую влияет на температуру резания и образование стружки при обработке ПММА:

- Низкие скорости (менее 8 000 об/мин): Часто приводят к чрезмерным усилиям резания и хрупкому разрушению, что приводит к сколам и плохой обработке поверхности

- Средние скорости (8 000-15 000 об/мин): Обеспечивают баланс между выделением тепла и эффективностью резки

- Высокие скорости (свыше 15 000 об/мин): Может выделять чрезмерное количество тепла, вызывая размягчение материала и возможное плавление

По моему опыту работы в PTSMAKE, мы обнаружили, что скорость вращения шпинделя в диапазоне 10 000-18 000 об/мин обычно дает наилучшие результаты для общих операций обработки ПММА, хотя это зависит от диаметра фрезы и других факторов.

Учет скорости подачи

Скорость подачи влияет как на производительность, так и на качество поверхности:

| Скорость подачи (мм/зуб) | Отделка поверхности | Производительность | Общие вопросы |

|---|---|---|---|

| 0.05-0.1 | Превосходно | Низкий | Возможно повышение температуры, ожоги |

| 0.1-0.2 | Очень хорошо | Средний | Минимальные дефекты, оптимальный диапазон |

| 0.2-0.3 | Хорошо | Высокий | Возможные незначительные сколы |

| >0.3 | Бедный | Очень высокий | Сильные сколы, следы от инструментов |

Оптимальное значение для ПММА обычно находится в диапазоне 0,1-0,2 мм/зуб, что позволяет сбалансировать производительность и качество поверхности. Слишком медленная скорость приводит к накоплению тепла, слишком быстрая - к механическим повреждениям.

Глубина и ширина разреза

Эти параметры определяют нагрузку на стружку и влияют как на качество поверхности, так и на срок службы инструмента:

- Глубина среза: Для финишных операций я рекомендую не более 0,5-1 мм. Более глубокие пропилы создают большие усилия, которые могут привести к трещинам или сколам на кромках ПММА.

- Ширина разреза: Для оптимальной обработки поверхности лучше всего использовать чистовые проходы с шагом 10-25% от диаметра инструмента.

При работе со сложными геометриями в PTSMAKE мы часто программируем прогрессивные стратегии обработки, начиная с черновых операций, которые удаляют основной материал, затем следуют чистовые операции с более легкой резкой.

Коэффициенты геометрии инструмента

Выбор инструмента существенно влияет на качество обработки поверхности при обработке ПММА:

Геометрия в стиле "Cutting Edge

- Угол наклона граблей: Положительные углы наклона (5-15°) обычно обеспечивают лучшую чистоту поверхности за счет снижения сил резания.

- Угол зазора: Зазор 10-15° предотвращает трение о заготовку

- Угол спирали: Большие углы спирали (30-45°) улучшают отвод стружки и снижают накопление тепла

Инструментальные материалы и покрытия

Для обработки ПММА мы обычно используем:

- Твердосплавные инструменты: Сохраняет острые края дольше, чем HSS

- Инструменты с алмазным покрытием: Обеспечивают превосходную обработку поверхности для крупносерийного производства

- Однофланцевые фрезы: Часто предпочитается для акрилов, чтобы улучшить эвакуацию стружки

Сочетание правильного выбора инструмента и параметров резки создает синергетический эффект. В компании PTSMAKE мы разработали специализированные наборы параметров для различных сортов ПММА и требований к продукции, что обеспечивает стабильное качество всех производственных партий.

Стратегии охлаждения и смазки

В отличие от обработки металла, где охлаждающая жидкость является стандартной, обработка ПММА требует тщательного подхода:

- Сжатый воздух: Часто достаточно для умеренных условий резания

- Туманное охлаждение: Минимальная смазка с помощью специализированных не нефтяных жидкостей

- Сухая резка: Возможно при оптимизированных параметрах и эффективном удалении стружки

Никогда не используйте стандартные охлаждающие жидкости на основе масел для ПММА, так как они могут вызвать растрескивание и напряжение на обработанной поверхности - этот урок я усвоил, устраняя проблемы с качеством у клиентов в начале своей карьеры.

Практический подход к оптимизации

При настройке операций по обработке ПММА я следую этому систематическому подходу:

- Выберите подходящие инструменты в соответствии с требованиями к функциям

- Начните с консервативных параметров резки (средняя скорость, низкая подача).

- Выполнение пробных резов на обрезках материала

- Постепенно увеличивайте параметры до достижения оптимальной чистоты поверхности

- Документируйте успешные параметры для дальнейшего использования

Эта методология помогает нам в PTSMAKE поставлять неизменно высококачественные компоненты из ПММА для различных отраслей промышленности, от компонентов медицинского оборудования до оптических дисплеев.

Какие этапы обработки требуются после обработки ПММА?

Вы когда-нибудь получали только что обработанную деталь из ПММА, которая выглядела многообещающе, но обнаруживали, что она мутная, имеет видимые следы от инструмента или просто не имеет кристально чистого покрытия, которого вы ожидали? Процесс обработки - это только начало - без надлежащей последующей обработки даже самые точно обработанные детали из ПММА могут не оправдать ожиданий.

После обработки ПММА необходимо выполнить следующие этапы: удаление заусенцев, снятие напряжения, обработка поверхности (шлифовка/полировка), очистка и окончательный контроль качества. Эти процессы превращают необработанные детали в высококачественные, оптически прозрачные компоненты, отвечающие точным техническим и эстетическим требованиям.

Понимание требований к постобработке ПММА

ПММА (полиметилметакрилат), широко известный как акрил, ценится за исключительную оптическую прозрачность, устойчивость к ультрафиолету и механические свойства. Однако в процессе обработки неизбежно возникают проблемы, требующие исправления путем последующей обработки. Прозрачный, похожий на стекло внешний вид, который делает ПММА таким желанным, может быть достигнут только с помощью тщательной обработки после механической обработки.

Работая в компании PTSMAKE, я убедился, что правильная постобработка - это то, что отделяет средние детали из ПММА от исключительных. Многие клиенты не осознают, что до 30% общего времени производства прецизионных деталей из ПММА отводится на этапы последующей обработки. Позвольте мне рассказать вам о важнейших операциях после обработки, которые обеспечивают превосходные результаты.

Снятие заусенцев и обработка кромок

Детали из ПММА, только что прошедшие обработку на станках с ЧПУ, обычно имеют острые края и заусенцы, которые необходимо удалить. Эти дефекты являются не только эстетической проблемой, но и угрозой безопасности:

- Создают слабые места, подверженные растрескиванию

- Причинение травм при обращении

- Вмешиваются в процесс сборки

- Ухудшение оптических свойств по краям

Снятие заусенцев может выполняться вручную с помощью специализированных инструментов или с помощью автоматизированных процессов в зависимости от сложности детали. Для оптических компонентов обработка кромок может включать пламенную полировку, при которой контролируемое пламя кратковременно применяется для расплавления и сглаживания кромок, не затрагивая остальную часть детали.

Тепловая обработка для снятия стресса

Одним из наиболее важных, но часто упускаемых из виду этапов постобработки является снятие напряжения. ПММА подвержен внутреннее напряжение6 во время обработки, что может привести к образованию трещин, растрескиванию или изменению размеров с течением времени.

Процесс термообработки обычно соответствует этим параметрам:

| Диапазон температур | Продолжительность | Скорость охлаждения | Приложение |

|---|---|---|---|

| 70-80°C (158-176°F) | 1-2 часа | 10-15°C в час | Общие компоненты |

| 80-90°C (176-194°F) | 2-4 часа | 5-10°C в час | Прецизионные оптические детали |

| 90-95°C (194-203°F) | 4-6 часов | 3-5°C в час | Применение при высоких нагрузках |

Этот контролируемый цикл нагрева и охлаждения позволяет молекулам полимера расслабиться и перераспределиться, устраняя внутренние напряжения, которые могут нарушить целостность детали. В компании PTSMAKE мы разработали специализированные протоколы отжига для различных марок ПММА и геометрии деталей, чтобы обеспечить оптимальные результаты.

Техника обработки поверхности

Истинная красота ПММА заключается в его оптической чистоте, которая требует тщательной обработки поверхности. Как правило, она включает в себя несколько этапов:

- Грубая шлифовка: Начните с абразивов зернистостью 240-320 для удаления следов от инструментов

- Прогрессивная шлифовка: Работайте со все более мелкой зернистостью (400, 600, 800, 1000).

- Полировка: Использование специальных составов для достижения оптической четкости

- Шлифовка: Последний штрих для достижения зеркальной поверхности

При сложной геометрии или внутренних особенностях достижение всех поверхностей может быть затруднено. Иногда мы применяем химическую полировку с использованием специальных растворителей, которые слегка растворяют поверхностный слой для создания равномерного глянцевого покрытия. Однако это требует тщательного контроля, чтобы избежать изменения размеров или дефектов поверхности.

Очистка и удаление загрязнений

Электростатические свойства ПММА делают его магнитом для пыли и загрязнений. Тщательная очистка необходима перед сборкой или упаковкой, особенно для оптических применений. Протокол очистки обычно включает в себя:

- Ультразвуковая очистка в специализированных растворах

- Антистатическая обработка для уменьшения притяжения пыли

- Продувка сжатым воздухом в фильтрующих средах

- Обработка в чистом помещении для чувствительных приложений

Одна из часто встречающихся ошибок - использование чистящих средств на спиртовой основе, которые могут вызвать растрескивание ПММА. Вместо этого рекомендуется использовать мягкие мыльные растворы или специализированные чистящие средства для акрила.

Окончательный контроль и обеспечение качества

Последним этапом последующей обработки ПММА является всесторонняя проверка качества, которая может включать в себя:

- Проверка размеров по инженерным спецификациям

- Проверка оптической чистоты (прозрачность, дымка и светопропускание)

- Анализ структуры напряжений с помощью поляризованного света

- Измерение шероховатости поверхности

- Визуальный осмотр на наличие царапин, пузырьков или включений

Для высокоточных применений мы используем специализированное измерительное оборудование, включая интерферометрию и лазерное сканирование, для проверки качества поверхности на микронном уровне.

Баланс между стоимостью и качеством

Постобработка может составлять 20-40% от общей стоимости производства компонентов из ПММА. При планировании проекта важно указать только тот уровень постобработки, который необходим для вашего приложения:

- Функциональные части может потребоваться только базовая зачистка и снятие напряжения

- Компоненты дисплея требуют более высокого уровня обработки поверхности

- Оптические компоненты требуют самого строгого протокола постобработки

В компании PTSMAKE мы работаем с клиентами, чтобы определить оптимальный баланс между стоимостью и качеством для каждого конкретного случая. Некоторые этапы последующей обработки могут быть сведены к минимуму благодаря тщательному проектированию и стратегиям обработки, что позволяет снизить общую стоимость производства без ущерба для качества.

Специальные соображения для сложных геометрий

Детали с замысловатыми формами представляют собой уникальную проблему для постобработки. Внутренние углы, глубокие выемки или мелкие детали могут потребовать специальных технологий:

- Специально разработанные приспособления для доступа к труднодоступным местам

- Паровая полировка для равномерной обработки сложных форм

- Роботизированные системы отделки для достижения стабильных результатов

- Многоосевая полировка с ЧПУ для прецизионных оптических поверхностей

Более 15 лет работая в сфере точного производства, я убедился, что учет требований к пост-обработке на этапе проектирования приводит к повышению эффективности производства и улучшению результатов.

Примеры из практики: Успешное применение ПММА и поликарбоната в оптических проектах?

Приходилось ли вам работать над оптическим проектом и выбирать между ПММА и поликарбонатом? Выбор материала может повлиять на характеристики вашего изделия, но многие инженеры принимают такое решение, не видя реальных примеров работы каждого материала в аналогичных приложениях.

Примеры из практики дают наиболее практичные знания при сравнении ПММА и поликарбоната для оптических применений. ПММА обычно используется в дисплеях, автомобильном освещении и архитектурных приложениях, где четкость имеет первостепенное значение. Поликарбонат используется в оборудовании для обеспечения безопасности, наружных дисплеях и медицинских приборах, где ударопрочность не может быть поставлена под угрозу.

Автомобильное освещение: Кристально чистое преимущество ПММА

В автомобильной промышленности оба материала находят широкое применение, но с разной специализацией. В PTSMAKE я работал с несколькими клиентами из автомобильной отрасли, которые изначально рассматривали поликарбонат для линз фар, но в итоге выбрали PMMA за его превосходные оптические свойства.

Один из конкретных проектов включал в себя разработку индивидуальных узлов фар для производителя автомобилей класса люкс. Клиенту требовалась исключительная светопропускная способность с минимальными искажениями. После обработки прототипов из обоих материалов была выбрана версия из ПММА:

- Светопропускание 92% (по сравнению с 88% для поликарбоната)

- Более точное распределение света

- Повышенная устойчивость к пожелтению под воздействием ультрафиолета

Небольшая потеря в ударопрочности оказалась приемлемой, поскольку линзы будут защищены прозрачной крышкой из поликарбоната. Этот гибридный подход - использование ПММА для оптической точности и поликарбоната для защиты - демонстрирует, как понимание сильных сторон каждого материала может привести к оптимальным конструктивным решениям.

Устройства для медицинской визуализации: Долговечность поликарбоната побеждает

В медицинских условиях возникают различные проблемы. Для производителя медицинского оборудования для визуализации мы изготовили компоненты корпуса, которые должны были обладать одновременно оптической чистотой и исключительной прочностью. В этом случае поликарбонат был явным победителем.

Устройство должно:

- Выдерживают частую чистку с использованием агрессивных химических средств

- Переживите возможные падения и удары

- Сохраняют стабильность размеров при различных температурах

- Обеспечивают приемлемую оптическую четкость

Хотя ПММА обеспечил бы несколько лучшие оптические свойства, но биосовместимость7 Требования и необходимость химической стойкости сделали поликарбонат оптимальным выбором. После двух лет эксплуатации заказчик сообщил об отсутствии отказов, связанных с растрескиванием материала или химическим повреждением.

Сравнительное исследование торговых витрин

Проект розничной витрины представляет собой отличное сравнение обоих материалов. Мы создали идентичные прототипы витрин - один из обработанного ПММА, а другой из поликарбоната. Заказчик тестировал оба варианта в реальных условиях в течение шести месяцев.

Результаты работы

| Недвижимость | Дисплей из ПММА | Дисплей из поликарбоната |

|---|---|---|

| Первоначальная ясность | Отлично (светопропускание 94%) | Очень хорошо (светопропускание 89%) |

| Устойчивость к царапинам | Хорошо (несколько незначительных царапин через 6 месяцев) | Плохо (значительные царапины в местах с высокой проходимостью) |

| Ударное повреждение | Три панели с трещинами после случайных ударов | Несмотря на аналогичные воздействия, трещин нет |

| Устойчивость к ультрафиолетовому излучению | Без заметного пожелтения | Небольшое пожелтение на панелях, выходящих на юг |

| Стоимость | Базовая стоимость | 18% выше, чем PMMA |

В итоге клиент выбрал ПММА для установки внутри помещений и поликарбонат для установки на улице с высокой проходимостью, оптимизировав свои инвестиции с учетом экологических требований.

Применение архитектурного остекления

В архитектурных решениях, где оба материала конкурируют между собой, я наблюдаю интересные закономерности. В одном из недавних проектов были созданы индивидуальные светорассеиватели для атриума офисного здания. Изначально архитектор выбрал поликарбонат из-за его ударопрочности, но после изучения образцов перешел на ПММА по этим причинам:

- Превосходная прозрачность создавала более яркие световые картины.

- Место установки имело минимальный риск воздействия

- Повышенная жесткость ПММА позволяет создавать более тонкие панели

- Экономия средств составляет около 15%

Этот случай подтверждает, что при выборе материала всегда следует учитывать реальные условия эксплуатации, а не только теоретические свойства.

Потребительская электроника: Гибридные подходы

В индустрии бытовой электроники часто используются гибридные подходы. Для производителя аксессуаров для смартфонов мы разработали продукт, в котором использовались оба материала:

- ПММА для оптических элементов объектива (защита камеры)

- Поликарбонат для структурной рамы и зон удара

В этой конструкции использовалась оптическая чистота ПММА, а также ударопрочность поликарбоната в местах, которые могут подвергаться падениям или нагрузкам. Процесс обработки каждого материала оптимизировался отдельно, с различными параметрами резки и методами обработки.

Практические выводы из конкретных примеров

Эти реальные приложения подчеркивают несколько практических соображений:

- Выбор с учетом специфики применения имеет решающее значение - Теоретические свойства имеют меньшее значение, чем реальная производительность в вашем конкретном случае использования

- Гибридные конструкции могут предложить лучшее из двух миров - использовать каждый материал там, где его сильные стороны наиболее ценны

- Факторы окружающей среды существенно влияют на производительность - Воздействие ультрафиолета, контакт с химическими веществами и перепады температуры влияют на каждый материал по-разному.

- Обработка после механической обработки может повысить производительность - Правильный отжиг и обработка поверхности могут значительно улучшить качество обоих материалов

Работая с многочисленными клиентами над оптическими приложениями, я убедился, что тестирование прототипов в реальных условиях эксплуатации позволяет понять то, что не могут дать только таблицы данных материалов. В компании PTSMAKE мы часто рекомендуем изготавливать небольшие партии прототипов из обоих материалов, когда требования приложения попадают в зону перекрытия, где потенциально может работать любой из материалов.

Каковы соображения экономической эффективности при больших объемах обработки ПММА?

Получали ли вы когда-нибудь предложение на крупносерийную обработку ПММА, которое заставило вас вздрогнуть? Приходится ли вам постоянно балансировать между требованиями к качеству и бюджетными ограничениями при расширении производства? Эти проблемы с затратами могут сделать ваш проект жизнеспособным или разрушить его.

Экономическая эффективность крупносерийной обработки ПММА сводится к оптимизации использования материалов, выбору подходящей оснастки, внедрению автоматизации, снижению трудозатрат и минимизации требований к пост-обработке. Правильная стратегия может снизить затраты на единицу продукции на 30-50% по сравнению с малосерийным производством при сохранении стандартов качества.

Стратегии оптимизации материалов

При расширении операций по обработке ПММА затраты на материалы становятся существенным фактором в общем бюджете. Я обнаружил, что реализация нескольких ключевых стратегий может существенно сократить отходы и максимизировать выход продукции.

Эффективность гнездования

Один из наиболее эффективных подходов - оптимизация раскроя деталей на листах сырья. Современное программное обеспечение CAM позволяет расположить несколько компонентов так, чтобы свести к минимуму количество брака. При больших объемах производства даже повышение коэффициента использования материала на 5% приводит к значительной экономии.

Например, когда мы выполняем крупные заказы на дисплейные панели из ПММА с плотностью PTSMAKE, наши алгоритмы раскроя обычно достигают 85-90% использования материала по сравнению со средним показателем по отрасли 70-75%. Одна только эта эффективность позволяет снизить затраты на сырье до 20%.

Выбор размера запаса

Выбор оптимального размера заготовки не менее важен. Стандартные размеры листов более экономичны, чем нестандартные, но при этом необходимо учитывать конкретные требования к деталям:

| Размер запаса (мм) | Стоимость за м² | Типовое применение | Отходы % для стандартных деталей |

|---|---|---|---|

| 1220 x 2440 | Нижний | Большие панели | 10-15% |

| 600 x 1200 | Средний | Средние компоненты | 15-20% |

| Нестандартные размеры | Выше | Специализированные детали | 5-10% |

Особенности оснастки для серийного производства

Выбор оснастки существенно влияет на стоимость и качество крупносерийной обработки ПММА. Первоначальные инвестиции в высококлассную оснастку часто приносят дивиденды в долгосрочной перспективе.

Управление сроком службы инструмента

При крупносерийном производстве я рекомендую инвестировать в инструменты с алмазным покрытием, несмотря на их более высокую начальную стоимость. Сайт амортизация8 Использование этих первоклассных инструментов для тысяч деталей позволяет значительно снизить стоимость единицы продукции.

Стандартные твердосплавные концевые фрезы могут стоить $30-50 и прослужить 300-500 деталей из ПММА до появления износа, в то время как инструмент с алмазным покрытием $200-300 может обработать 3 000-5 000 деталей. Математика явно говорит в пользу премиальной оснастки для больших объемов.

Стандартизированная оснастка

Внедрение стандартизированной стратегии оснастки сокращает время переналадки и упрощает управление запасами:

- Используйте общие геометрии инструментов, которые могут использоваться для обработки нескольких элементов

- Создайте библиотеку инструментов, которая охватывает 90% ваших регулярных операций

- Минимизация специальных инструментов, требующих ручного вмешательства

Автоматизация и проектирование приспособлений

Экономика крупносерийной обработки ПММА существенно меняется при внедрении автоматизации. Первоначальные инвестиции выше, но по мере увеличения объема производства затраты на единицу продукции резко снижаются.

Многофункциональные системы

Я внедрил системы с несколькими светильниками, которые обеспечивают круглосуточную работу при минимальном вмешательстве оператора. Эти системы обычно включают:

- Быстросменные поддоны, обеспечивающие точность позиционирования

- Стандартизированные базы приспособлений, совместимые с различными семействами деталей

- Системы RFID или штрих-кодов для автоматического выбора программы

Современные системы с паллетами позволяют сократить время наладки на 80-90%, что позволяет станкам больше времени тратить на резку и меньше времени простаивать во время переналадки.

Оптимизация размера партии

Поиск оптимального размера партии позволяет сбалансировать затраты на установку и расходы на хранение запасов:

| Размер партии | Влияние на стоимость установки | Инвентарная стоимость | Идеально подходит для |

|---|---|---|---|

| Малый (50-200) | Более высокая стоимость единицы продукции | Нижний | Частые изменения в конструкции |

| Средний (200-1000) | Умеренный | Умеренный | Сбалансированный подход |

| Большой (1000+) | Более низкая стоимость единицы продукции | Выше | Стабильные, зрелые продукты |

Выбор и использование оборудования

Тип станка с ЧПУ, который вы выберете для крупносерийного производства ПММА, значительно влияет на структуру затрат.

Многоосевая и трехосевая обработка

Хотя 5-осевые станки стоят дороже, они часто обеспечивают более высокую экономичность при изготовлении сложных деталей из ПММА. При цене PTSMAKE наши 5-осевые станки могут сократить время цикла на 30-40% по сравнению с 3-осевыми альтернативами за счет минимизации изменений в настройках и оптимальных углов наклона инструмента.

Однако для более простых деталей несколько 3-осевых станков могут обеспечить большую производительность на доллар инвестиций, чем несколько 5-осевых станков.

Максимизация времени безотказной работы оборудования

При более высокой загрузке машины ее часовая ставка снижается. Практические стратегии включают:

- Внедрение предиктивного обслуживания для предотвращения незапланированных простоев

- Последовательное планирование схожих заданий для минимизации изменений в настройках

- Запуск более простых компонентов во время беспилотных ночных операций

- Использование контроля износа инструмента для предотвращения проблем с качеством и бракованных деталей

Постобработка и контроль качества Экономика

Зачастую не принимаются во внимание, что затраты на пост-обработку могут составлять 15-30% от общей стоимости операций по обработке ПММА.

Комплексный контроль качества

Включение проверки качества в процесс обработки снижает количество дорогостоящих доработок и возвратов продукции заказчиками. Для крупносерийного производства ПММА рассмотрите следующие варианты:

- Измерения в процессе производства для проверки критических размеров

- Автоматизированные системы технического зрения для обнаружения дефектов поверхности

- Статистический контроль процессов для выявления тенденций до возникновения сбоев

Эти системы требуют первоначальных инвестиций, но значительно снижают затраты на качество при серийном производстве.

Автоматизация финишной обработки

Ручные операции по полировке и снятию заусенцев трудоемки и трудно масштабируемы. При больших объемах следует изучить возможности автоматизации:

- Системы галтовки для обработки кромок и легкой отделки

- Роботизированные полировальные камеры для равномерной обработки поверхности

- Пламенное полировочное оборудование для получения кромок оптического качества

Автоматизация этих этапов позволяет добиться стабильного качества и снизить трудозатраты на 50-70% по сравнению с ручными методами.

Можно ли с помощью обработки ПММА достичь требований к поверхности медицинского класса?

Вы когда-нибудь рассматривали медицинские приборы под увеличением и задавались вопросом, как производители добиваются идеальной, похожей на стекло поверхности? Или боролись с компонентами из ПММА, которые прошли проверку размеров, но вышли из строя из-за несовершенства поверхности? Разница между адекватными и превосходными медицинскими устройствами часто сводится к качеству поверхности - фактору, который может означать жизнь или смерть в критических приложениях.

Да, обработка ПММА может обеспечить требования к поверхности медицинского класса при использовании соответствующих технологий. С помощью специализированного инструмента, оптимизированных параметров резки и соответствующих методов последующей обработки ПММА может быть обработан для достижения значений Ra менее 0,2 мкм, что соответствует строгим медицинским стандартам для имплантатов и устройств.

Понимание требований к поверхности медицинского класса для ПММА

Медицинские изделия требуют исключительного качества поверхности по нескольким важным причинам. Безопасность пациентов, биосовместимость и функциональность устройств - все это зависит от надлежащих характеристик поверхности. Для компонентов из ПММА, используемых в медицинских приложениях, требования к поверхности особенно строги из-за использования материала в оптических и имплантируемых устройствах.

Поверхности из ПММА медицинского класса обычно требуют:

- Шероховатость поверхности (Ra) составляет 0,05-0,2 мкм.

- Отсутствие микроскопических трещин или концентраторов напряжения

- Отсутствие загрязнения частицами

- Оптическая четкость для визуального применения

- Размерная стабильность на микроскопическом уровне

По моему опыту работы с производителями медицинского оборудования, эти требования часто на порядок превышают стандартные промышленные спецификации. Удовлетворение этих требований требует специальных подходов к обработке.

Критические параметры поверхности для медицинских компонентов из ПММА

При оценке поверхностей из ПММА для медицинского применения необходимо учитывать несколько ключевых параметров:

Метрики шероховатости поверхности

Шероховатость поверхности оценивается с помощью множества параметров, каждый из которых рассказывает свою часть истории о качестве поверхности:

| Параметр | Описание | Типичные медицинские требования к ПММА |

|---|---|---|

| Ра | Средняя шероховатость | 0,05-0,2 мкм |

| Rz | Профиль максимальной высоты | 0,5-1,5 мкм |

| Rt | Общая высота профиля | 0,8-2,0 мкм |

| Rq | Среднеквадратичная шероховатость | 0,08-0,3 мкм |

При обработке ПММА в PTSMAKE мы обнаружили, что, хотя Ra является наиболее часто задаваемым параметром, для медицинских применений часто требуется контроль нескольких значений шероховатости для обеспечения полной характеристики поверхности.

Соображения, касающиеся целостности поверхности

Помимо шероховатости, целостность поверхности включает в себя:

- Отсутствие микрокрекинг9 и подземные повреждения

- Минимальные остаточные напряжения, которые могут привести к растрескиванию или разрушению

- Контролируемая химия поверхности для биосовместимости

- Последовательность во всем компоненте

Специализированные технологии обработки медицинского ПММА

Для получения поверхностей медицинского класса на ПММА требуются специальные технологии, выходящие за рамки стандартных методов обработки.

Выбор инструмента и геометрия

Правильно подобранный режущий инструмент значительно улучшает качество поверхности ПММА. Я рекомендую:

- Инструменты из твердого сплава с алмазной полировкой или PCD (поликристаллический алмаз)

- Острые режущие кромки с углами скоса в диапазоне 0-5°

- Радиус носика инструмента в пределах 0,2-0,8 мм в зависимости от применения

- Монокристаллические алмазные инструменты для финишной обработки оптического качества

Оптимизация параметров резания

По результатам моей работы с производителями медицинского оборудования эти параметры резки неизменно дают превосходные поверхности ПММА:

| Параметр | Черновая обработка | Полуфабрикаты | Отделка |

|---|---|---|---|

| Скорость резки | 150-250 м/мин | 250-350 м/мин | 350-500 м/мин |

| Скорость подачи | 0,1-0,2 мм/об. | 0,05-0,1 мм/об. | 0,01-0,03 мм/об. |

| Глубина среза | 0,5-2,0 мм | 0,1-0,5 мм | 0,01-0,05 мм |

| Охлаждение | Залить охлаждающую жидкость | Туманное охлаждение | Дробеструйная или сухая обработка |

Терморегулирование при обработке

Низкая температура стеклования ПММА (105°C) делает терморегуляцию крайне важной. Мы добились наилучших результатов, используя:

- Использование высоких скоростей резки при очень малой глубине резания

- Реализация правильных стратегий охлаждения

- Обеспечение достаточных пауз между проходами по критически важным элементам

- Контроль температуры инструмента при длительной работе

Методы постобработки медицинского ПММА

Даже при оптимизированной обработке часто требуется постобработка для достижения истинно медицинских поверхностей:

Полировка паром: Кратковременное воздействие паров хлороформа или метиленхлорида позволяет получить оптически чистые поверхности, но требует строгого контроля безопасности.

Механическая полировка: Прогрессивная полировка алмазными составами с зернистостью до 0,5 мкм.

УФ-обработка: В некоторых случаях УФ-облучение помогает стабилизировать свойства поверхности.

Точная очистка: Многоступенчатые процессы очистки для удаления всех остатков обработки.

Методы проверки качества

Соответствие медицинским стандартам требует тщательной проверки. В компании PTSMAKE мы используем:

- Профилометрические измерения для проверки шероховатости

- Оптическая микроскопия для визуальной оценки поверхности

- Электронная микроскопия для критических применений

- Индивидуальные системы приспособлений для сохранения ориентации деталей во время контроля

Пример из реальной жизни

В недавнем проекте для производителя офтальмологических устройств перед нами стояла задача изготовить компоненты из ПММА с Ra < 0,1 мкм для имплантируемой системы линз. Применяя инструменты с алмазной обработкой, многоступенчатую обработку и полировку контролируемым паром, мы добились значений Ra в среднем 0,08 мкм для всех компонентов, удовлетворяя строгим медицинским требованиям.

Процесс требовал точного контроля температуры на протяжении всей обработки и специальных приспособлений для предотвращения контакта с поверхностью во время обработки. Такой подход увеличил производственные затраты примерно на 30%, но полученное качество поверхности устранило предыдущие проблемы биосовместимости, с которыми сталкивался клиент.

Заключение: Будущее медицинской обработки ПММА

Короткий ответ на наш заглавный вопрос - да, но с важными оговорками. Обработка ПММА, безусловно, может обеспечить требования к поверхности медицинского класса, но только при условии, что к материалу применяются специальные знания и технологии.

Поскольку требования к медицинским изделиям продолжают расти, я ожидаю дальнейшего развития гибридных подходов к обработке, сочетающих традиционную резку с новыми технологиями, такими как обработка с помощью ультразвука, специально для деталей из ПММА.

Каких общих ошибок следует избегать при обработке тонкостенных компонентов из ПММА?

Приходилось ли вам наблюдать, как тщательно разработанные компоненты из ПММА выходят из обработки с трещинами, короблением или оплавленными краями? Это чувство замирания, когда тонкостенные акриловые детали выходят из строя после нескольких часов планирования и значительных материальных вложений, может быть разрушительным как для сроков, так и для бюджета.

Обработка тонкостенных деталей из ПММА требует избежания ряда критических ошибок, включая неправильное крепление, чрезмерные усилия резания, недостаточное охлаждение, неправильный выбор инструмента и неверные стратегии программирования. Эти ошибки приводят к короблению, растрескиванию, плавлению или неточности размеров, что нарушает эстетику и функциональность.

Понимание трудностей, возникающих при изготовлении тонкостенных компонентов из ПММА

ПММА (полиметилметакрилат), широко известный как акрил, представляет собой уникальную проблему при обработке тонкостенных конструкций. Сочетание хрупкости, низкой теплопроводности и чувствительности к нагрузкам делает его особенно уязвимым при обработке. Работая с этим материалом в течение многих лет, я выявил закономерности в производственных сбоях, которые постоянно вызывают проблемы.

Под определением "тонкостенный" обычно подразумеваются участки толщиной менее 2 мм, хотя в зависимости от общей геометрии и сложности детали проблемы могут возникнуть уже при толщине менее 3 мм. В компании PTSMAKE мы заметили, что при толщине стенок менее 1 мм уровень сложности возрастает в геометрической прогрессии, требуя применения специальных технологий и тщательного контроля процесса.

Свойства материалов, способствующие возникновению трудностей при обработке

Свойства, присущие ПММА, создают ряд проблем при обработке:

- Низкая теплопроводность (0,17-0,19 Вт/м-К), вызывающая накопление тепла

- Относительно низкая температура стеклования (~105°C)

- Хрупкая природа с ограниченной гибкостью под нагрузкой

- Восприимчивость к стрессовое растрескивание10 при воздействии некоторых химических веществ или чрезмерной жары

- Склонность к образованию сколов, а не непрерывной стружки во время резки

Эти свойства означают, что ошибки, которые могут быть простительны при обработке металлов или даже других пластмасс, становятся критическими при обработке тонкостенного ПММА.

Основные ошибки при креплении и их решения

Неправильная фиксация - пожалуй, самый распространенный источник неудач, с которыми я сталкиваюсь при работе с тонкостенными деталями из ПММА.

Чрезмерное давление зажима

Многие механики обращаются с ПММА как с металлом, прикладывая аналогичные усилия зажима. Это приводит к возникновению внутренних напряжений, которые могут быть незаметны сразу, но могут привести к растрескиванию во время обработки или позже в процессе эксплуатации. Я был свидетелем того, как детали проходили проверку, а через несколько дней выходили из строя из-за остаточного напряжения.

Решение: Равномерное, распределенное зажатие с контролируемым крутящим моментом. Вакуумные приспособления обеспечивают превосходную силу зажима без сосредоточенных точек напряжения. В компании PTSMAKE мы часто используем 3D-печатные конформные опоры для сложных геометрических форм.

Недостаточная поддержка во время обработки

Тонкие стенки деформируются под действием сил резания, что приводит к вибрации, дребезгу и неточности размеров.

Решение: Предусмотрите подкладочный материал или жертвенные опоры, которые можно удалить после обработки. Для сквозных отверстий или вырезов оставьте выступы, которые удаляются при окончательной обработке.

Ошибки при выборе параметров резки

Ошибки скорости и подачи

Одна из самых значительных ошибок - неправильные параметры резки:

| Параметр | Распространенная ошибка | Рекомендуемый подход |

|---|---|---|

| Скорость резки | Слишком высокая температура, вызывающая плавление | 100-300 м/мин в зависимости от инструмента |

| Скорость подачи | Слишком медленно, выделяя избыточное тепло | Поддерживайте нагрузку стружки 0,05-0,15 мм на зуб |

| Глубина среза | Чрезмерная глубина, создающая слишком большое усилие | Многократное пропускание света, не более 1 мм для тонких стен |

| Шаг за шаг | Слишком большой, что приводит к прогибу | Максимальный диаметр инструмента 25% для чистовой обработки |

Баланс между скоростью и подачей особенно важен. Слишком высокая скорость вращения шпинделя при слишком низкой скорости подачи создает тепло от трения, которое может расплавить материал. Для обработки ПММА лучше всего подходят острые инструменты, умеренные скорости и стабильная подача.

Неисправности охлаждения и смазки

Плохая теплопроводность ПММА означает, что тепло быстро накапливается.

Ошибка при охлаждении: Отсутствие охлаждающей жидкости или использование охлаждающих жидкостей на водной основе, которые могут вызвать тепловой удар.

Решение: Охлаждение сжатым воздухом отлично подходит для тонкостенных деталей. В некоторых случаях эффективным может быть применение тумана совместимой смазки. В компании PTSMAKE мы разработали специальные сопла для воздушного охлаждения, которые следуют по траектории движения инструмента, обеспечивая постоянный контроль температуры.

Подводные камни при выборе инструмента

Неправильная геометрия инструмента

Универсальные концевые фрезы, предназначенные для металлов, часто плохо работают с ПММА.

Распространенные ошибки:

- Использование инструментов с недостаточным углом наклона

- Использование инструментов с большим количеством флейт

- Выбор изношенных инструментов, выделяющих избыточное тепло

Решение: Используйте концевые фрезы с одной или двумя фланцами, специально разработанные для акрила. Эти инструменты отличаются высоким углом наклона (15-20°) и большим зазором для удаления стружки, что позволяет эффективно отводить материал без нагрева.

Проблемы программирования траектории инструмента

Даже при наличии соответствующих инструментов неправильная стратегия программирования может испортить тонкостенные детали из ПММА.

Ошибка: Обычная резка, при которой происходит надавливание на тонкие стенки или стенки, которые становятся все тоньше.

Решение: Программируйте операции фрезерования с подъемом, которые выполняют резку в направлении вращения, уменьшая силу прижима к тонким стенкам. Адаптивные стратегии очистки, обеспечивающие постоянное зацепление инструмента, идеально подходят для ПММА.

Ошибки обработки после обработки

Многие хорошо обработанные детали из ПММА выходят из строя в процессе обработки, очистки или финишной обработки.

Химическая несовместимость

Использование неподходящих очистителей или клеев может привести к образованию трещин и растрескиванию в напряженных местах тонких стен.

Решение: Используйте только совместимые химические вещества, которые, как известно, безопасны для ПММА. Изопропиловый спирт в концентрации 70% обычно безопасен для очистки, в то время как ацетона и более сильных растворителей следует строго избегать.

Тепловой шок во время постобработки

Быстрые перепады температуры могут вызвать напряжение и растрескивание.

Решение: Перед дополнительной обработкой дайте деталям постепенно достичь комнатной температуры. Полировка пламенем должна выполняться осторожно, с последовательными движениями, чтобы избежать локального перегрева.

Надзор за контролем качества

Многие машинисты не могут должным образом проверить тонкостенные детали из ПММА в соответствующих условиях.

Ошибка: Визуальный осмотр при стандартном освещении, не позволяющий выявить характер напряжения.

Решение: Осмотрите детали под поляризованным светом, чтобы выявить внутренние напряжения, которые могут привести к будущим поломкам. Эта простая, но эффективная методика позволила спасти бесчисленное количество проектов в PTSMAKE благодаря выявлению концентрации напряжений до того, как детали попадут к заказчику.

Узнайте, как преодолеть химические ограничения ПММА в ваших проектах. ↩

Нажмите здесь, чтобы узнать об экспертных методах обработки с ЧПУ для изготовления деталей из ПММА без царапин. ↩

Нажмите, чтобы узнать об этом ключевом термине химии пластмасс и его значении для производства. ↩

Узнайте об этом важном свойстве для наружного применения и устойчивости к ультрафиолетовому излучению. ↩

Узнайте о поведении материала во время обработки, чтобы улучшить результаты. ↩

Узнайте, как правильное управление напряжением предотвращает поломку деталей и продлевает срок службы изделий. ↩

Узнайте о совместимости материалов с биологическими системами для применения в медицине. ↩

Узнайте, как меняется распределение затрат в зависимости от объема производства. ↩

Узнайте о передовых методах обработки поверхности для устранения микротрещин в ПММА. ↩

Узнайте о том, как предотвратить растрескивание под напряжением в ваших проектах из ПММА с помощью нашего руководства для экспертов. ↩