Вы сталкиваетесь с проблемами точности при обработке нейлоновых деталей? Многие инженеры сталкиваются с проблемами точности размеров при работе с этим материалом. Непредсказуемое расширение и сжатие нейлона может привести к браку и задержкам в производстве.

При правильной обработке нейлон обычно имеет допуски ±0,005 дюйма (0,127 мм) для большинства размеров. При использовании специальных технологий и контролируемых условий для критических элементов возможны более жесткие допуски ±0,002 дюйма (0,0508 мм).

Работа с нейлоном требует понимания его уникальных свойств. Будучи гигроскопичным материалом, нейлон поглощает влагу из воздуха, что влияет на его размеры. Изменения температуры во время обработки также могут вызвать расширение. В компании PTSMAKE я разработал специальные стратегии для преодоления этих трудностей при соблюдении жестких допусков. Позвольте мне поделиться тем, что работает для получения стабильных и высокоточных нейлоновых деталей.

Подходит ли нейлон для обработки?

Вы когда-нибудь сталкивались с проблемой выбора подходящего пластика для своего проекта? Возможно, вы наблюдали, как деталь выходит из строя в процессе обработки, или сталкивались с низкой производительностью в полевых условиях? Выбор неправильного материала может привести к потере времени и ресурсов.

Да, нейлон отлично подходит для обработки благодаря высокому соотношению прочности и веса, хорошей износостойкости и обрабатываемости. При правильном подборе инструмента и параметров он создает гладкие поверхности, хотя его термочувствительность требует осторожности при обработке для предотвращения плавления или деформации.

Понимание нейлона как инженерного материала

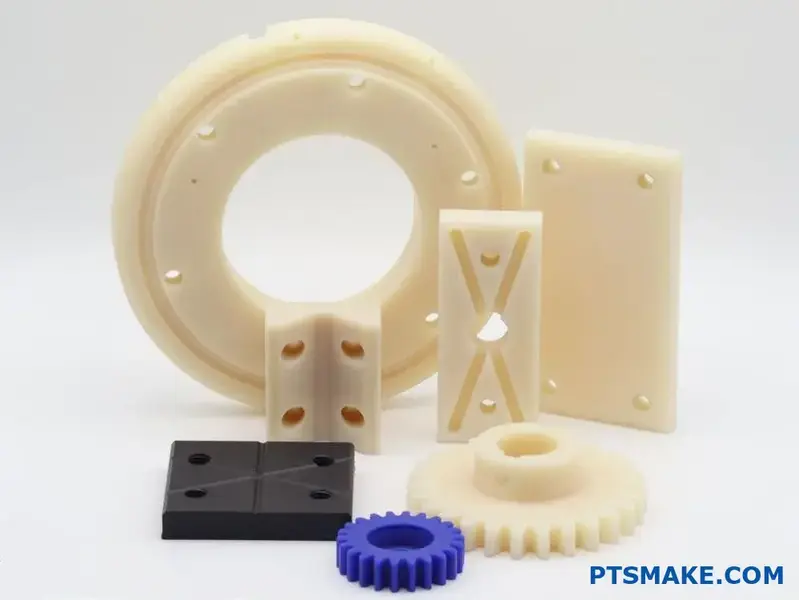

Нейлон относится к семейству полиамидных термопластов и стал основным материалом для точного производства. Уникальное сочетание механических свойств делает его особенно привлекательным для обработки деталей в различных отраслях промышленности. За время работы в PTSMAKE я работал с разными сортами нейлона, каждый из которых обладает определенными преимуществами.

Наиболее распространенные виды обработки включают в себя:

- Нейлон 6

- Нейлон 6/6

- Литой нейлон (MC нейлон)

- Стеклонаполненный нейлон

- Маслонаполненный нейлон

Каждый тип обладает специфическими характеристиками, которые делают их подходящими для различных областей применения. Например, литой нейлон (MC nylon) обладает повышенной стабильностью размеров и обрабатываемостью по сравнению с экструдированным.

Ключевые свойства, которые делают нейлон пригодным для обработки

Популярность нейлона в обработке обусловлена несколькими полезными свойствами:

Механическая прочность и долговечность

Обладая прочностью на растяжение в пределах 70-85 МПа (в зависимости от марки), нейлон обеспечивает превосходные механические характеристики. Его ударопрочность превышает аналогичные показатели многих других инженерных пластмасс, что делает его идеальным для деталей, подверженных ударам и вибрации.

Износостойкость

Нейлон обладает исключительной износостойкостью и низким коэффициентом трения. Это делает его идеальным для подшипников, зубчатых колес и других компонентов с подвижными поверхностями. Самосмазывающиеся свойства некоторых сортов нейлона еще больше усиливают это преимущество.

Химическая стойкость

В отличие от металлов, которые подвержены коррозии, нейлон устойчив ко многим химическим веществам, маслам и топливу. Это свойство делает его ценным для автомобильного, химического и пищевого оборудования, где воздействие агрессивных веществ является обычным делом.

Характеристики обработки нейлона

Когда речь идет о реальных операциях обработки, нейлон представляет собой как преимущества, так и проблемы:

Производительность резки

Нейлон относительно легко обрабатывается острым инструментом. Он производит чистые резы с минимальным образованием заусенцев при соблюдении надлежащих скоростей и подач. Однако его вязкоупругое поведение1 требует внимания для предотвращения деформации материала во время обработки.

Чувствительность к теплу

Одной из основных проблем при обработке нейлона является управление нагревом. При относительно низкой температуре плавления (около 220 °C для нейлона 6/6) чрезмерное нагревание при обработке может привести к перегреву:

- Плавление материала

- Искажение размеров

- Загрузка инструмента (налипание материала на режущие кромки)

При обработке нейлоновых деталей на станке с ЧПУ PTSMAKE мы обычно используем охлаждающую жидкость или сжатый воздух для борьбы с тепловыделением.

Учет стабильности размеров

Нейлон поглощает влагу из атмосферы, что может повлиять на размеры. Для прецизионных деталей мы часто:

- Предварительная подготовка материала перед обработкой

- Предусмотрите возможность изменения размеров конструкции

- Используйте стабилизированные сорта с пониженным влагопоглощением

В следующей таблице приведено сравнение характеристик обрабатываемости нейлона с другими распространенными инженерными пластиками:

| Недвижимость | Нейлон | Ацеталь (POM) | PEEK | UHMW-PE |

|---|---|---|---|---|

| Простота обработки | Хорошо | Превосходно | Хорошо | Ярмарка |

| Чувствительность к теплу | Умеренный | Низкий | Высокий | Низкий |

| Устойчивость размеров | Ярмарка | Превосходно | Превосходно | Бедный |

| Отделка поверхности | Хорошо | Превосходно | Хорошо | Ярмарка |

| Износ инструмента | Низкий | Низкий | Умеренный | Умеренный |

Лучшие методы обработки нейлона

Основываясь на своем опыте работы с сотнями проектов по обработке нейлона, я рекомендую следующие методы:

Выбор инструмента

- Используйте острые, отполированные режущие инструменты

- Лучше всего подходят положительные углы наклона (10-20 градусов).

- Инструменты из быстрорежущей стали (HSS) работают хорошо, но твердосплавные обеспечивают более длительный срок службы инструмента при выполнении производственных операций

Параметры резки

- Более высокая скорость резки по сравнению с металлами (500-1000 SFM)

- Умеренная скорость подачи для предотвращения нагрева

- Небольшая глубина реза, особенно для чистовых операций

Методы фиксации заготовок

Гибкость нейлона может сделать надежное крепление сложным. Обычно мы используем:

- Несколько точек контакта для распределения силы зажима

- Нестандартные приспособления для сложных деталей

- Вакуумные столы для тонких секций

Подходы к охлаждению

- Заливная охлаждающая жидкость для большинства операций

- Воздушное охлаждение для простых разрезов

- Системы туманного охлаждения для сложных геометрических форм

Следуя этим принципам, мы постоянно добиваемся допусков ±0,05 мм на нейлоновые компоненты, что удовлетворяет большинству требований к точности изготовления.

Как тонко можно обрабатывать нейлон?

Вы когда-нибудь сталкивались с проблемой обработки нейлона до очень тонких размеров? Разочарование, связанное с короблением деталей, дребезжанием инструментов или неожиданным разрушением материала, может сорвать весь проект. Это обычная проблема, для решения которой требуются специальные знания и опыт.

В большинстве случаев нейлон может быть обработан до минимальной толщины 0,02 дюйма (0,5 мм). Однако при использовании специализированного оборудования и надлежащих методов квалифицированные машинисты могут добиться толщины до 0,01 дюйма (0,25 мм), сохраняя при этом целостность структуры.

Факторы, влияющие на минимальную толщину при обработке нейлона

При обработке тонкостенного нейлона несколько ключевых факторов определяют, насколько тонким он может быть практически. После работы с бесчисленным количеством нейлоновых компонентов в PTSMAKE я определил критические элементы, которые влияют на минимально достижимую толщину.

Выбор марки материала

Не все марки нейлона ведут себя одинаково при обработке тонких изделий. Конкретный тип нейлона существенно влияет на то, насколько надежно вы сможете его обработать:

| Тип нейлона | Минимальная практическая толщина | Лучшие приложения |

|---|---|---|

| Нейлон 6 | 0,03" (0,76 мм) | Общие механические компоненты |

| Нейлон 6/6 | 0,025" (0,64 мм) | Повышенные требования к прочности |

| Нейлон 6/12 | 0,02" (0,5 мм) | Чувствительные к влаге приложения |

| Литой нейлон | 0,015" (0,38 мм) | Прецизионные компоненты |

| Стеклонаполненный нейлон | 0,04" (1 мм) | Высокопрочные конструктивные элементы |

Стеклонаполненный нейлон, несмотря на отличные прочностные характеристики, обычно не поддается такой тонкой обработке, как ненаполненный, из-за наличия армирующих волокон, которые создают более сложные условия обработки и повышают риск возникновения расслоение2.

Стратегия обработки сверхтонких стенок

При попытке создать нейлоновые детали со стенками тоньше 0,03 дюйма стратегия обработки приобретает решающее значение:

- Поэтапный подход: Вместо того чтобы удалять весь материал сразу, постепенно уменьшайте толщину за несколько проходов.

- Соответствующая оснастка: Используйте острые режущие инструменты соответствующего размера, специально предназначенные для работы с пластмассами.

- Управление скоростью и подачей: Уменьшите скорость резки и отрегулируйте подачу, чтобы свести к минимуму выделение тепла.

- Соображения по зажимным приспособлениям: Обеспечьте достаточную поддержку по всей заготовке для предотвращения прогиба.

Методы управления температурой

Контроль температуры - это, пожалуй, самый важный аспект обработки тонких нейлоновых секций. В отличие от металлов, нейлон имеет относительно низкую температуру плавления и высокий коэффициент теплового расширения.

Стратегии смягчения воздействия тепла

Для предотвращения деформации или плавления при обработке тонких нейлоновых секций:

- Системы охлаждения: Обеспечьте направленное воздушное или жидкостное охлаждение во время операций резки

- Периоды пребывания: Дайте материалу остыть между обработками

- Выбор режущего инструмента: Используйте инструменты с соответствующей геометрией для уменьшения трения

- Оптимизация скорости: Поддерживайте скорость резки, при которой выделяется минимальное количество тепла

В компании PTSMAKE мы разработали специализированное крепление, которое обеспечивает равномерное распределение температуры по тонким нейлоновым заготовкам, что позволяет нам стабильно достигать толщины 0,015 дюйма (0,38 мм) в производственных условиях.

Конструктивные соображения для тонкостенных нейлоновых деталей

При проектировании деталей, включающих тонкие нейлоновые секции, учитывайте эти практические рекомендации:

Элементы структурной поддержки

Для стен, толщина которых приближается к минимальной:

- Включайте опорные ребра, где это возможно

- Проектируйте плавные переходы толщины, а не резкие изменения

- Рассмотрите ориентацию молекулярных цепей по отношению к направлениям напряжений

- Избегайте острых углов, которые создают точки концентрации напряжения

Допуски для конкретного применения

Достижимые допуски для тонких нейлоновых секций зависят от области применения:

| Тип приложения | Типичный достижимый допуск | Минимальная рекомендуемая толщина |

|---|---|---|

| Некритичные компоненты | ±0,005" (0,13 мм) | 0,03" (0,76 мм) |

| Прецизионные механические детали | ±0,002" (0,05 мм) | 0,025" (0,64 мм) |

| Высокоточные приборы | ±0,001" (0,025 мм) | 0,02" (0,5 мм) |

| Специальное применение | ±0,0005" (0,013 мм) | 0,015" (0,38 мм) |

Послеобработка

После обработки нейлона до тонких размеров правильное обращение с ним приобретает решающее значение:

- Снятие стресса: Дайте деталям отдохнуть в контролируемой среде перед окончательным контролем

- Управление влажностью: Учитывайте, что тонкий нейлон быстрее впитывает влагу

- Условия хранения: Поддерживайте соответствующую температуру и влажность во время хранения

- Методология проверки: Используйте бесконтактные методы измерения, чтобы избежать деформации тонких участков

По моему опыту в компании PTSMAKE, введение 24-часового периода стабилизации после обработки тонких нейлоновых деталей позволило значительно улучшить стабильность размеров и снизить процент брака.

Практические пределы против теоретических возможностей

Хотя я видел успешное производство нейлоновых компонентов со стенками толщиной 0,01 дюйма (0,25 мм) в контролируемых условиях, это практический предел для большинства применений. Хотя теоретически возможны и более тонкие секции, они обычно не обеспечивают достаточной структурной целостности для реального использования.

Для исключительно тонкого нейлона толщиной менее 0,01 дюйма альтернативные методы производства, такие как экструзия пленки или специализированные процессы формовки, часто дают лучшие результаты, чем прямая обработка.

Какие конфигурации инструментов лучше всего подходят для обработки нейлона?

Приходилось ли вам сталкиваться с проблемой забивания режущих инструментов расплавленной нейлоновой стружкой или видеть, как на ваших глазах деформируются точно обработанные детали? Уникальные свойства нейлона делают его одновременно универсальным инженерным пластиком и сложным материалом для правильной обработки.

Для оптимальной обработки нейлона используйте высокие скорости резания (500-1000 SFM), умеренные скорости подачи (0,005-0,015 IPR) и острые инструменты из быстрорежущей стали или твердого сплава с положительным углом наклона. Поддерживайте низкую температуру резания с помощью охлаждающей жидкости и уделяйте первоочередное внимание удалению стружки, чтобы предотвратить расплавление и деформацию материала.

Выбор режущего инструмента для обработки нейлона

Выбор правильного режущего инструмента существенно влияет на результаты обработки нейлона. По моему опыту работы с различными инженерными пластиками в PTSMAKE, материал инструмента, геометрия и состояние играют решающую роль.

Инструментальные материалы

Для обработки нейлона выделяют два основных инструментальных материала:

Высокоскоростная сталь (HSS): Отлично подходит для большинства видов обработки нейлона, особенно когда требуются острые кромки. Инструменты из быстрорежущей стали экономически эффективны и легко затачиваются.

Твердосплавные инструменты: Лучше для крупносерийного производства, где долговечность инструмента имеет значение. Несмотря на первоначальную стоимость, инструменты из твердого сплава дольше сохраняют свою кромку при обработке абразивных вариантов стеклонаполненного нейлона.

Я обнаружил, что инструменты PCD (поликристаллические алмазы), хотя и стоят дорого, обеспечивают исключительную чистоту поверхности и стойкость инструмента при обработке стеклонаполненного нейлона, который обычно вызывает быстрый износ инструмента.

Учет геометрии инструмента

Правильная геометрия инструмента может иметь значение при обработке нейлона:

- Углы наклона граблей: Используйте инструменты с положительным углом наклона (15-20°), чтобы способствовать чистому резанию, а не продавливанию или разрыву материала.

- Углы рельефа: Поддерживайте более высокие углы рельефа (10-15°), чем те, которые используются для металлов

- Режущие кромки: Очень острые режущие кромки необходимы - любая тупость приведет к выделению избыточного тепла

Для достижения оптимальных результатов я рекомендую использовать инструменты с полированными флейтами для улучшения отвода стружки, поскольку нейлоновая стружка может прилипать к поверхности инструмента и вызывать накопление тепла3 во время обработки.

Оптимизация параметров скорости для нейлона

Параметры скорости требуют тщательного баланса при обработке нейлона, чтобы предотвратить термическое повреждение и сохранить производительность.

Рекомендации по скорости резки

Нейлон обычно хорошо реагирует на более высокие скорости резки по сравнению с металлами, но есть и важные ограничения:

| Тип нейлона | Скорость резки (SFM) | Скорость резки (м/мин) | Примечания |

|---|---|---|---|

| Нейлон без наполнителя | 500-1000 | 150-300 | При хорошем охлаждении возможны более высокие скорости |

| Стеклонаполненный нейлон | 300-600 | 90-180 | Снижайте скорость по мере увеличения содержания стекла |

| Нейлон с добавками | 400-800 | 120-240 | Отрегулируйте с учетом специфических добавок |

За годы работы в компании PTSMAKE, занимающейся разработкой процессов обработки, я понял, что наилучшие результаты дает начало работы с нижнего предела этих диапазонов и постепенное увеличение скорости при контроле тепловыделения.

Расчеты частоты вращения шпинделя

Перевести скорость резания в число оборотов шпинделя можно по следующей формуле:

Число оборотов в минуту = (SFM × 12) ÷ (π × диаметр инструмента в дюймах)Для метрических расчетов:

Число оборотов в минуту = (скорость резания в м/мин × 1000) ÷ (π × диаметр инструмента в мм)Оптимизация скорости подачи для нейлона

Скорость подачи существенно влияет на качество обработки поверхности и образование стружки при обработке нейлона.

Рекомендуемые нормы подачи

| Операция | Скорость подачи (IPR) | Скорость подачи (мм/об) | Комментарии |

|---|---|---|---|

| Черновая обработка | 0.010-0.015 | 0.25-0.38 | Повышенная подача снижает накопление тепла |

| Отделка | 0.003-0.008 | 0.08-0.20 | Более низкие подачи для лучшей обработки поверхности |

| Бурение | 0.005-0.012 | 0.13-0.30 | Увеличение подачи для более глубоких отверстий |

При обработке стеклонаполненного нейлона при PTSMAKE я обычно снижаю скорость подачи на 15-25%, чтобы компенсировать абразивный характер стекловолокна.

Учет нагрузки на чип

Поддержание правильной нагрузки на стружку имеет решающее значение для успешной обработки нейлона. Слишком малая нагрузка на стружку приводит к трению вместо резания, выделяя избыточное тепло. Слишком большая нагрузка на стружку может привести к прогибу или даже разрушению материала.

При фрезеровании я стремлюсь к нагрузке стружки в пределах 0,003-0,008 дюйма на зуб (0,08-0,20 мм на зуб) в зависимости от конкретной марки нейлона и условий резания.

Стратегии охлаждения при обработке нейлона

Эффективное охлаждение - это, пожалуй, самый важный аспект успешной обработки нейлона из-за низкой температуры плавления материала.

Варианты охлаждающей жидкости

- Сжатый воздух: Часто достаточно для ненаполненного нейлона при движении на умеренных скоростях

- Туманное охлаждение: Отличный баланс охлаждения без чрезмерного поглощения влаги

- Заливная охлаждающая жидкость: Лучше всего подходит для высокоскоростных операций, но требует последующей сушки

В компании PTSMAKE мы обнаружили, что водорастворимые охлаждающие жидкости с ингибиторами ржавчины хорошо подходят для большинства видов обработки нейлона. Для критических размеров или медицинских применений мы часто используем охлаждающие жидкости на масляной основе, чтобы свести к минимуму потенциальные проблемы с поглощением влаги.

Помните, что нейлон может впитывать влагу из охлаждающих жидкостей на водной основе, что может повлиять на размеры. Для прецизионных деталей может потребоваться надлежащая сушка после обработки.

Какой сорт нейлона лучше всего подходит для обработки?

Вы когда-нибудь пытались выбрать подходящий сорт нейлона для своего проекта по механической обработке, но в итоге получали деформированные детали или плохое качество обработки поверхности? Разочарование от напрасно потраченного материала и времени может быть непреодолимым, особенно когда сроки поджимают, а бюджет ограничен.

Лучшим сортом нейлона для обработки обычно является нейлон 6/6, особенно в литом виде. Он обеспечивает отличную обрабатываемость, стабильность размеров и износостойкость при сохранении хороших прочностных характеристик. Для специализированных применений могут быть предпочтительны модифицированные сорта, такие как Nylon 6/6 с MoS2 или маслонаполненные сорта.

Понимание марок нейлона для обработки

При выборе подходящего нейлона для процессов механической обработки понимание различий между разными сортами имеет решающее значение. Работая с клиентами из разных отраслей, я убедился, что правильный выбор материала напрямую влияет как на технологичность, так и на характеристики конечного продукта.

Литой и экструдированный нейлон: Критические различия

Литой нейлон, как правило, обладает лучшей обрабатываемостью по сравнению с экструдированным. Процесс литья создает более однородную внутреннюю структуру с меньшим количеством внутренних напряжений, что приводит к лучшей стабильности размеров во время и после обработки. Когда мы обрабатываем литой нейлон в PTSMAKE, мы обычно добиваемся более жестких допусков и лучшей чистоты поверхности.

Экструдированный нейлон, хотя и является более экономичным, может создавать трудности при обработке. Процесс экструзии создает направленные свойства и внутренние напряжения, которые могут привести к анизотропное поведение4 во время операций резки. Это может привести к неожиданному короблению, особенно в сложных геометрических формах или при удалении значительного количества материала.

Основные типы нейлона для обработки

Несколько сортов нейлона выделяются при обработке:

Нейлон 6/6: золотой стандарт

Нейлон 6/6 остается наиболее широко используемой маркой для обработки. Сочетание прочности, жесткости и износостойкости делает его универсальным для различных компонентов. Литой вариант нейлона 6/6 особенно хорошо обрабатывается, с отличным образованием стружки и минимальным износом инструмента.

Нейлон 6: хорошая обрабатываемость при низкой температуре плавления

Нейлон 6 обладает несколько иными свойствами, чем 6/6, с более низкой температурой плавления и хорошей ударопрочностью. Хотя он хорошо обрабатывается, его более низкая теплостойкость может иногда вызывать проблемы при высокоскоростных операциях, когда происходит значительное накопление тепла.

Модифицированные сорта нейлона

Для специализированной обработки модифицированный нейлон обладает улучшенными свойствами:

| Тип нейлона | Ключевые атрибуты | Лучшие приложения |

|---|---|---|

| Маслонаполненный нейлон | Улучшенная смазка, снижение трения | Подшипники, изнашиваемые поверхности, зубчатые колеса |

| Нейлон, наполненный MoS2 | Повышенная износостойкость, низкое трение | Износостойкие компоненты, детали скольжения |

| Стеклонаполненный нейлон | Повышенная жесткость, стабильность размеров | Конструктивные элементы, применение при высоких нагрузках |

| Термостабилизированный нейлон | Лучшая термостойкость | Компоненты, подвергающиеся воздействию повышенных температур |

Особенности обработки различных сортов нейлона

Выбор инструмента и параметры резки

При обработке нейлона я рекомендую использовать острые, полированные режущие инструменты с положительным углом наклона. Хорошо работают инструменты из быстрорежущей стали и твердого сплава, но главное - сохранить остроту, чтобы предотвратить расплавление и волочение материала.

Параметры резки зависят от марки:

- Стандартный нейлон: Умеренные скорости (300-800 SFM) с более высокими скоростями подачи

- Стеклонаполненный нейлон: Пониженные скорости (250-500 SFM) с соответствующим охлаждением для увеличения срока службы инструмента

- Маслонаполненный нейлон: Благодаря самосмазывающимся свойствам может работать на более высоких скоростях

Проблемы терморегулирования

Управление нагревом - пожалуй, самый важный фактор в успешной обработке нейлона. Относительно низкая температура плавления нейлона (особенно нейлона 6) означает, что нагрев может быстро привести к нарушению размеров или дефектам поверхности.

Для прецизионных деталей я часто рекомендую:

- По возможности используйте охлаждающую жидкость (хорошо подходят охлаждающие жидкости на масляной основе)

- Программирование прерывистых пауз для отвода тепла при работе с глубокими карманами

- Выполнение более легких отделочных операций для минимизации теплового воздействия

- Обеспечение достаточного времени охлаждения между операциями

Учет стабильности размеров

Гигроскопичность нейлона (склонность к поглощению влаги) влияет как на результаты обработки, так и на долгосрочную стабильность размеров. В компании PTSMAKE мы храним наши нейлоновые материалы в контролируемых условиях и часто рекомендуем:

- Предварительная подготовка материала перед прецизионной обработкой

- Проектирование деталей с соответствующими допусками, учитывающими расширение от влаги

- Использование более стабильных сортов (например, литого нейлона 6/6) для высокоточных применений

- Учет отжига после обработки для критических размеров

Рекомендации по оценке в зависимости от отрасли

Различные отрасли промышленности предъявляют особые требования к обрабатываемым нейлоновым компонентам:

Автомобили и транспорт

Для автомобильного применения я обычно рекомендую:

- Стеклонаполненный нейлон 6/6 для конструктивных элементов, требующих жесткости

- Маслонаполненные марки для поверхностей подшипников и узлов трения

- Термостабилизированные сорта для применения под капотом

Медицина и пищевая промышленность

Для применения в медицине, где необходимо соответствие требованиям FDA:

- Часто предпочитают натуральный (немодифицированный) нейлон 6/6

- Специальный нейлон медицинского класса с соответствующими сертификатами

- Избегайте добавок, которые могут нарушить биосовместимость

Промышленное оборудование и машины

В тяжелых промышленных условиях:

- Нейлон, наполненный MoS2, для скользящих компонентов и направляющих

- Армированные стеклом марки для конструкционных элементов под нагрузкой

- Литой нейлон для крупных прецизионных деталей, где стабильность размеров имеет решающее значение

Выбрав подходящую марку нейлона и соответствующим образом адаптировав стратегии обработки, производители могут добиться превосходных результатов в широком диапазоне применений. Выбор оптимальной марки в конечном итоге зависит от конкретных требований вашего применения, включая механические свойства, условия эксплуатации и требования к точности.

Нужно ли использовать охлаждающую жидкость при обработке нейлона?

Приходилось ли вам наблюдать, как тщательно разработанные нейлоновые детали деформируются прямо на глазах во время обработки? Или боролись с липкой стружкой, забивающей инструменты и разрушающей поверхность? Многие инженеры сталкиваются с этими досадными проблемами при работе с нейлоном и часто задаются вопросом, является ли охлаждающая жидкость решением или врагом.

При обработке нейлона в большинстве случаев следует избегать использования охлаждающей жидкости. Низкая температура плавления и гигроскопичность нейлона делают сухую обработку предпочтительной в большинстве случаев. Однако при выполнении специфических высокоскоростных или прецизионных операций может оказаться полезным минимальное, контролируемое применение СОЖ.

Понимание термочувствительности нейлона при обработке

Нейлон представляет собой уникальную проблему при обработке, прежде всего из-за своих термических свойств. Имея относительно низкую температуру плавления от 160 до 260 °C (320-500 °F) в зависимости от конкретного типа, нейлон может быстро размягчиться или даже расплавиться от тепла, выделяемого при операциях резки. Такая термочувствительность создает баланс, который требует тщательного рассмотрения.

Работая с различными инженерными пластиками в компании PTSMAKE, я обнаружил, что нейлон теплопроводность5 значительно ниже, чем у металлов - обычно около 0,25 Вт/м-К по сравнению с 205 Вт/м-К у алюминия. Такой плохой отвод тепла означает, что тепло, выделяемое при обработке, концентрируется в зоне резания, а не рассеивается по всей заготовке.

Генерация тепла: Обоюдоострый меч

При трении между режущими инструментами и нейлоном выделяется тепло, которое может быть как полезным, так и проблематичным:

- Полезное тепло: Умеренное нагревание слегка размягчает материал, позволяя делать более чистые разрезы с меньшим усилием

- Проблемное тепло: Чрезмерный нагрев приводит к плавлению, загустеванию, неточности размеров и плохой обработке поверхности

Такая двойственность делает выбор охлаждающей жидкости особенно важным при работе с нейлоновыми материалами.

Доводы против использования охлаждающей жидкости при обработке нейлона

Есть несколько веских причин, по которым многие опытные машинисты избегают использования СОЖ при работе с нейлоном:

1. Проблемы, связанные с поглощением влаги

Нейлон обладает высокой гигроскопичностью, то есть он легко поглощает влагу из окружающей среды. При контакте с охлаждающими жидкостями на водной основе нейлоновые детали могут:

- Впитывают влагу во время обработки

- Ощутите изменения размеров

- Развивайте внутренние напряжения

- Пониженные механические свойства

Я видел множество деталей, которые соответствовали спецификациям сразу после обработки, но через 24 часа выходили за пределы допусков из-за впитывания влаги.

2. Риск теплового удара

Разница температур, возникающая при подаче холодной жидкости в нагретую зону резания, может стать причиной:

- Неравномерное тепловое расширение/сжатие

- Внутренние напряжения в материале

- Потенциальное растрескивание в тонких срезах

- Неточности в размерах

Когда охлаждающая жидкость может быть полезной

Несмотря на общую рекомендацию не использовать охлаждающую жидкость, в некоторых ситуациях ее применение может быть оправдано:

Высокоскоростная обработка

Для операций, где скорость резания превышает 500 SFM (футов поверхности в минуту), накопление тепла может стать неуправляемым только при сухой обработке. В этих случаях целесообразно использовать систему охлаждения с минимальным туманом:

| Тип охлаждающей жидкости | Преимущества | Недостатки |

|---|---|---|

| Взрывная волна | Не загрязняется влагой, эффективно удаляет стружку | Ограниченная мощность охлаждения |

| Масляный туман | Улучшенная смазка, минимальное воздействие влаги | Проблемы очистки, Экологические проблемы |

| Охлаждающие жидкости на спиртовой основе | Быстрое испарение, хорошее охлаждение | Проблемы с воспламеняемостью, стоимость |

Прецизионные операции с крупными деталями

При обработке крупных нейлоновых деталей с жесткими допусками может потребоваться контролируемое применение СОЖ для поддержания стабильности размеров. В таких ситуациях я рекомендую:

- Использование минимально необходимого количества охлаждающей жидкости

- По возможности используйте сжатый воздух для удаления стружки

- Рассмотрение специализированных методов охлаждения, таких как криогенное охлаждение, для критически важных приложений

Практические стратегии обработки без СОЖ

При работе с нейлоном в PTSMAKE мы обычно применяем эти стратегии вместо использования охлаждающей жидкости:

Оптимизированные параметры резки

| Параметр | Рекомендация для нейлона |

|---|---|

| Скорость резки | 300-500 SFM (медленнее, чем металлы) |

| Скорость подачи | Выше, чем у металлов (0,005-0,015 ипр) |

| Глубина среза | От умеренного до тяжелого (избегайте легких порезов, которые натирают) |

| Геометрия инструмента | Острые инструменты с большим углом наклона (15-30°) |

Эффективное управление чипами

Если охлаждающая жидкость не смывает стружку, правильное удаление стружки становится критически важным:

- Используйте инструменты с полированными ребрами, специально предназначенные для работы с пластмассами

- Для глубоких отверстий используйте частые циклы пек-бурения

- Рассмотрим вакуумные системы для удаления стружки в закрытых обрабатывающих центрах

- Планируйте регулярные перерывы в работе инструмента, чтобы обеспечить охлаждение при длительных операциях

Методы контроля температуры

Вместо охлаждающей жидкости рассмотрите эти альтернативные способы охлаждения:

- Запрограммированное время ожидания между операциями

- Несколько легких финишных проходов вместо одного тяжелого

- Охлаждение сжатым воздухом, направленное на зону резки

- Периодические паузы в работе машины для естественного охлаждения сложных деталей

Принятие правильного решения для вашего проекта

Решение о выборе охлаждающей жидкости в конечном итоге сводится к балансировке множества факторов, специфичных для вашей области применения. В компании PTSMAKE мы оцениваем каждый проект индивидуально, учитывая:

- Марка обрабатываемого нейлона (стеклонаполненные варианты имеют разные свойства)

- Сложность и допуски детали

- Требования к объему производства

- Требования к последующей обработке (будут ли детали подвергаться отжигу или другой обработке?)

Наш опыт показывает, что для большинства стандартных операций обработки нейлона сухая обработка с оптимизированными параметрами дает лучшие результаты по сравнению с обработкой с использованием СОЖ.

Как избежать деформации при обработке нейлона?

Приходилось ли вам тратить часы на тщательное проектирование нейлоновой детали, а после обработки обнаруживать, что она деформирована и имеет неправильную форму? Или с разочарованием наблюдали за тем, как точно выверенные размеры почему-то не передаются в конечный продукт? Склонность нейлона впитывать влагу и резко реагировать на изменения температуры может превратить простую обработку в головную боль.

Чтобы избежать деформации при обработке нейлона, необходимо контролировать четыре критических фактора: правильный выбор материала, постоянный контроль температуры, подходящие параметры обработки и стратегический дизайн детали. Эти элементы работают вместе, чтобы минимизировать внутренние напряжения, которые вызывают коробление и нестабильность размеров.

Понимание причин деформации нейлоновых деталей

Свойства, присущие нейлону, делают его одновременно ценным и сложным в обработке. Этот универсальный инженерный пластик обладает превосходной износостойкостью и механическими свойствами, но эти же характеристики могут привести к проблемам деформации при обработке.

Свойства материала, влияющие на деформацию

Нейлон печально известен тем, что гигроскопичность6 - Это означает, что он легко впитывает влагу из окружающей среды. Это свойство, хотя и полезно для некоторых применений, создает значительные проблемы при обработке. Когда нейлон впитывает воду, он может увеличиваться в размерах до 2-3%, что приводит к нестабильности размеров.

Кроме того, нейлон имеет относительно высокий коэффициент теплового расширения по сравнению с металлами. Во время обработки трение между режущим инструментом и материалом приводит к выделению тепла, что вызывает локальное расширение. При неравномерном охлаждении детали возникают внутренние напряжения, приводящие к короблению и деформации.

Распространенные виды деформации

Работая в PTSMAKE, я заметил несколько повторяющихся моделей деформации при обработке нейлона:

- Искривление - Деталь изгибается или скручивается не по назначению

- Усадка - Размеры детали после обработки уменьшаются

- Отек - Деталь расширяется из-за поглощения влаги

- Отбеливание при стрессе - Локальное обесцвечивание появляется в местах повышенной нагрузки

Методы предварительной обработки

Правильная подготовка необходима для успешной обработки нейлона. Я всегда рекомендую придерживаться этих правил, чтобы свести к минимуму риск деформации.

Кондиционирование материалов

Перед началом резки я убеждаюсь, что нейлоновый материал находится в надлежащем состоянии. Это включает в себя:

- Хранение нейлона в климатически контролируемых условиях (20-25°C, относительная влажность 40-60%)

- Предварительная сушка материала в специализированных печах (80-85°C в течение 8-12 часов)

- Позволяет материалу достичь теплового равновесия с обрабатываемой средой

Соображения по выбору акций

При выборе нейлоновой массы для обработки учитывайте следующие факторы:

| Тип нейлона | Чувствительность к влаге | Устойчивость размеров | Лучшие приложения |

|---|---|---|---|

| Нейлон 6 | Высокий | Умеренный | Запчасти общего назначения |

| Нейлон 6/6 | Умеренный | Хорошо | Структурные компоненты |

| Нейлон MDS | Низкий | Превосходно | Прецизионные компоненты |

| Литой нейлон | Умеренный | Очень хорошо | Крупные механические детали |

Для критических компонентов, требующих жестких допусков, я обычно рекомендую предварительно стабилизированные сорта, такие как Nylon MDS (Moisture Dimensionally Stable), которые обеспечивают превосходный контроль размеров.

Оптимизированные параметры обработки

Сам процесс обработки оказывает значительное влияние на деформацию нейлона. Тщательный контроль параметров резания очень важен.

Скорость резки и подача

Я обнаружил, что эти параметры резки лучше всего подходят для обработки нейлона:

- Скорость резки: 500-1000 футов/мин (ниже для стеклонаполненных сортов)

- Скорость подачи: 0,005-0,015 дюймов на оборот

- Глубина резки: Несколько легких проходов вместо нескольких тяжелых

Эти параметры позволяют минимизировать выделение тепла, которое является главным врагом стабильности размеров при обработке нейлона.

Выбор инструмента и стратегии охлаждения

Выбор инструмента существенно влияет на выделение тепла:

- Материал инструмента: Инструменты из твердого сплава или быстрорежущей стали с полированными поверхностями

- Геометрия инструмента: Острые режущие кромки с положительным углом наклона (15-20°)

- Охлаждающая жидкость: Предпочтительнее охлаждение заливом с использованием водорастворимых жидкостей

В компании PTSMAKE мы разработали специальные стратегии охлаждения для обработки нейлона, часто используя направленное воздушное охлаждение, когда использование жидких охлаждающих жидкостей не представляется возможным. Это помогает поддерживать постоянную температуру по всей заготовке.

Стратегии проектирования деталей для минимизации деформации

Даже при идеальных технологиях обработки плохо спроектированные детали все равно будут деформироваться. Я всегда учитываю эти принципы проектирования:

Толщина стенок и геометрические параметры

- По возможности поддерживайте равномерную толщину стенок

- Избегайте острых углов (используйте радиус не менее 0,5 мм).

- Конструкция для симметричного распределения напряжений

- В тонких стенах предусмотрены ребра жесткости или другое усиление

Техники снятия стресса

Для сложных деталей я рекомендую:

- Грубая обработка с превышением 0,5-1 мм

- Естественный период снятия стресса (24-48 часов)

- Окончательная обработка по заданным размерам

- Период окончательной стабилизации перед проверкой

Постобработка

После обработки правильное обращение и обработка могут предотвратить деформацию на поздних стадиях.

Стабилизация тепла

Термостабилизация включает в себя:

- Медленное нагревание деталей до температуры чуть ниже температуры стеклования

- Выдержите при температуре в течение 1-4 часов (в зависимости от толщины)

- Медленное охлаждение с контролируемой скоростью

Это снимает внутренние напряжения и "фиксирует" окончательные размеры.

Лучшие практики хранения и обращения

Для сохранения стабильности размеров после обработки:

- Хранить в герметичных контейнерах с влагопоглощающими пакетами

- Поддержание постоянных условий окружающей среды

- Работайте в чистых перчатках, чтобы избежать попадания масла или влаги.

- Упаковать в влагонепроницаемые материалы для транспортировки

В PTSMAKE мы применяем специальные процедуры контроля качества нейлоновых деталей, включая проверку размеров после периода стабилизации для обеспечения долгосрочной стабильности.

Каковы основные рекомендации по выбору инструмента для обработки нейлона?

Приходилось ли вам начинать обработку нейлона и наблюдать, как ваши детали плавятся на глазах? Или боролись с инструментами, которые постоянно забиваются материалом, вынуждая вас неоднократно останавливать производство? Разочарование от неправильного выбора инструментов для обработки нейлона может превратить простые проекты в дорогостоящий кошмар.

Выбор правильного инструмента для обработки нейлона требует учета специфической геометрии резания, типов покрытия и материалов инструмента. Оптимальными инструментами являются твердосплавные концевые фрезы с полированными канавками, острыми режущими кромками с положительным углом наклона и достаточным зазором для удаления стружки, чтобы предотвратить расплавление и обеспечить точность размеров.

Понимание геометрии инструмента для нейлона

При обработке нейлона правильная геометрия инструмента делает разницу между идеальными деталями и бракованным материалом. Я обнаружил, что инструменты с положительным углом наклона обычно работают лучше всего, поскольку они чисто прорезают материал, а не давят на него, что может привести к деформации.

Высокие углы спирали для лучшей эвакуации чипов

Для нейлоновых материалов инструменты с высоким углом спирали (35-45 градусов) обеспечивают превосходный отвод стружки. Это очень важно, поскольку низкая температура плавления нейлона делает управление теплом приоритетной задачей. Лучший отвод стружки означает меньшее накопление тепла и меньшее количество случаев ужасного "приваривания материала" к режущему инструменту.

Я рекомендую использовать концевые фрезы с двумя фрезами для большинства нейлоновых изделий. Большее количество фрез может улучшить качество обработки поверхности, но они уменьшают пространство для стружки и увеличивают нагрев, чего нейлон просто не переносит.

Полированные канавки предотвращают прилипание материала

Одним из часто упускаемых из виду аспектов выбора инструмента является обработка поверхности. Инструменты с полированными канавками значительно снижают трение между инструментом и нейлоновой стружкой, предотвращая явление галтования7 который возникает, когда нейлон начинает плавиться и прилипать к инструменту.

В компании PTSMAKE мы перешли на полированные инструменты для обработки нейлона, что значительно увеличило срок службы инструментов и качество деталей, особенно для прецизионных компонентов, используемых в медицине и автомобилестроении.

Материалы для режущих инструментов

Выбор инструментального материала существенно влияет на производительность обработки нейлона.

Инструменты из твердого сплава и быстрорежущей стали

Хотя инструменты из быстрорежущей стали (HSS) более доступны по цене, твердосплавные инструменты имеют ряд преимуществ при обработке нейлона:

| Материал инструмента | Преимущества | Недостатки | Лучшие приложения |

|---|---|---|---|

| Твердый сплав | Увеличенный срок службы инструмента, повышенная термостойкость, сохранение остроты кромки | Более высокая первоначальная стоимость, более хрупкие | Серийное производство, прецизионные детали |

| HSS | Более низкая стоимость, менее хрупкие, легко затачиваются | Сокращение срока службы инструмента, быстрая потеря кромки | Прототипирование, малотиражные работы |

Для большинства видов обработки нейлона я рекомендую использовать твердосплавные инструменты, несмотря на их более высокую первоначальную стоимость. Их способность сохранять остроту режущей кромки и противостоять нагреву обеспечивает более высокое качество деталей и снижение общих затрат, если учесть сокращение времени простоя и количества брака.

Инструментальные покрытия для нейлона

Специализированные покрытия могут еще больше повысить производительность инструмента:

- Алмазоподобный углерод (DLC) Покрытия снижают трение и нагрев

- TiN (нитрид титана) Обеспечивает хорошую износостойкость при сохранении острых кромок

- Полированные инструменты без покрытия иногда превосходят по качеству варианты с покрытием именно для нейлона

Я обнаружил, что, несмотря на преимущества покрытий, хорошо отполированный твердосплавный инструмент без покрытия часто обеспечивает наилучшие результаты при работе с нейлоном. Низкие силы резания, требуемые для нейлона, означают, что износ кромок является меньшей проблемой, чем управление теплом и отвод стружки.

Рекомендации по применению специальных инструментов для каждой операции

Для различных операций обработки нейлона требуются особые конфигурации инструментов для достижения оптимальных результатов.

Концевые фрезы для профилирования и обработки карманов

Для общего профилирования и обработки карманов из нейлона:

- Двухфланцевые твердосплавные концевые фрезы с высокими углами спирали (40°+)

- Полированные канавки для предотвращения налипания материала

- Острые режущие кромки с углами скоса 10-15°

- Достаточное пространство для эвакуации материалов

Сверла для изготовления отверстий

При сверлении нейлона:

- Используйте сверла с полированными флейтами

- Выбирайте углы точек в диапазоне 90-118° (менее агрессивные, чем для металлов)

- Рассмотрите возможность использования циклов пекового бурения для более глубоких отверстий

- Размеры сверла на 0,1-0,2 мм больше конечного размера отверстия, чтобы учесть отскок материала

Особые указания для стеклонаполненного нейлона

Стеклонаполненный нейлон создает дополнительные трудности из-за своей абразивной природы:

- Материал инструмента: Твердый карбид необходим, так как инструменты из быстрорежущей стали очень быстро изнашиваются

- Геометрия краев: Слегка притупленные (заточенные) края лучше противостоят сколам, чем острые как бритва.

- Покрытие: Алмазные или алмазоподобные покрытия значительно увеличивают срок службы инструмента

- Снижение скорости: Работает 15-25% медленнее, чем с ненаполненным нейлоном

Я ощутил значительное увеличение срока службы инструмента при использовании инструментов с алмазным покрытием на компонентах из стеклонаполненного нейлона в PTSMAKE. Хотя первоначально они стоят дороже, увеличение срока службы и сокращение времени простоя обеспечивают значительную рентабельность инвестиций, особенно при серийном производстве.

Оптимизация выбора инструмента для различных марок нейлона

Различные марки нейлона имеют уникальные характеристики обработки, которые влияют на выбор инструмента:

Нейлон 6 против нейлона 6/6

Нейлон 6/6, как правило, более жесткий и термостойкий, чем нейлон 6, что позволяет использовать чуть более агрессивные параметры резки. Для нейлона 6 я рекомендую:

- Более консервативные скорости

- Инструменты с большим углом наклона

- Усовершенствованные методы охлаждения

Литой и экструдированный нейлон

Литой нейлон обычно обрабатывается лучше, чем экструдированный, благодаря более стабильной внутренней структуре. Для экструдированного нейлона рассмотрите следующие варианты:

- Использование более острых инструментов с большим углом наклона

- Снижение скорости подачи для уменьшения силы резания

- Более агрессивные стратегии охлаждения

Понимая эти нюансы между марками нейлона, вы сможете сделать более разумный выбор инструмента, который позволит добиться лучших результатов и продлить срок службы инструмента.

Стратегия выбора инструмента для сложных нейлоновых деталей

При обработке сложных нейлоновых деталей с множеством элементов стратегический подход к выбору инструмента может значительно повысить эффективность:

- Минимизация замены инструментов выбирая универсальные инструменты, способные выполнять множество операций

- Рассмотрим пары инструментов для черновой и чистовой обработки специально разработанный для нейлона

- Используйте инструменты как можно большего диаметра для лучшего рассеивания тепла

- Уравновешивание требований к чистоте поверхности с эффективностью производства

В компании PTSMAKE наш подход к сложным нейлоновым деталям включает тщательное планирование последовательности инструментов, часто с использованием специализированных комбинированных инструментов, которые сокращают время цикла, сохраняя точные допуски, необходимые нашим клиентам из аэрокосмической и медицинской отраслей.

Как влага влияет на результаты обработки нейлона?

Вы когда-нибудь боролись с нейлоновыми деталями, которые внезапно деформируются или меняют размеры после обработки? Проводили ли вы часы за оттачиванием допусков, чтобы через несколько дней обнаружить, что ваши детали не подходят по размеру? Это досадное явление может быть связано не с процессом обработки, а с воздействием влаги.

Влага существенно влияет на результаты обработки нейлона, вызывая нестабильность размеров, коробление и изменение характеристик. Нейлон поглощает воду из окружающей среды (до 8-10% по весу), что изменяет его размеры, механические свойства и обрабатываемость. Правильное управление влажностью необходимо для получения стабильных и высококачественных обработанных нейлоновых деталей.

Понимание гигроскопичности нейлона

Нейлон классифицируется как гигроскопичный материал, то есть он легко поглощает влагу из окружающей среды. Эта характеристика отличает его от многих других инженерных пластмасс и создает уникальные проблемы в процессе обработки. Работая с прецизионными компонентами на PTSMAKE, я обнаружил, что нейлон может поглощать от 1,5% до 10% влаги по весу, в зависимости от конкретного типа.

Механизм поглощения происходит на молекулярном уровне, когда молекулы воды образуют водородные связи с амидными группами в полимерных цепях нейлона. В результате этого взаимодействия полимерные цепочки раздвигаются, что приводит к набуханию материала. Особую сложность представляет то, что поглощение происходит не только на поверхности - оно происходит по всему материалу, хотя и с разной скоростью.

Показатели влагопоглощения по типам нейлона

Различные варианты нейлона демонстрируют разную степень чувствительности к влаге:

| Тип нейлона | Максимальное поглощение влаги | Время достижения равновесия |

|---|---|---|

| Нейлон 6 | 9-10% | 2-3 дня |

| Нейлон 6/6 | 8-8.5% | 3-4 дня |

| Нейлон 11 | 1.9-2.0% | 5-7 дней |

| Нейлон 12 | 1.5-1.8% | 6-8 дней |

Размерное воздействие влаги на обрабатываемые детали

Когда влага попадает в нейлон, она не просто остается там пассивно - она фундаментально изменяет размеры материала. Это создает серьезные проблемы для прецизионной обработки. Деталь, обработанная по точным спецификациям, может изменить размеры по мере поглощения или выделения влаги, что может сделать ее непригодной для использования по назначению.

В типичной внутренней среде (относительная влажность 50%) нейлон может расширяться на 0,2-0,3% по всем размерам. Хотя это может показаться незначительным, для прецизионных компонентов с жесткими допусками ±0,001 дюйма (0,0254 мм) такое расширение может привести к выходу деталей за пределы спецификации. Кроме того, расширение не всегда бывает равномерным, что может привести к короблению и деформации в сложных геометрических формах.

Изменения механических свойств

Помимо изменения размеров, влага влияет на механические характеристики нейлона, что непосредственно сказывается на обработке:

- Снижение жесткости: Вода действует как пластификатор8 в нейлоне, снижая его модуль упругости до 30% при насыщении

- Низкая прочность на разрыв: Влажность может снизить прочность на разрыв на 15-25%

- Повышенная гибкость: Влажный нейлон демонстрирует большее удлинение до разрыва

- Изменения теплостойкости: Температура теплового прогиба значительно снижается

Проблемы обработки нейлона, содержащего влагу

Резка влажного нейлона создает особые проблемы при обработке, которые отличаются от работы с сухим материалом. При высоком содержании влаги я наблюдаю несколько общих проблем:

Износ инструмента и производительность резания

Напитанный влагой нейлон становится более мягким и липким, что может привести к его повреждению:

- Формирование краев: Материал прилипает к режущим кромкам, влияя на качество обработки поверхности

- Плохая эвакуация чипов: Более влажный материал создает более плотную стружку, которая может намотаться на инструмент

- Несогласованные усилия резания: Поскольку свойства материала меняются в зависимости от влажности, силы резания становятся менее предсказуемыми

- Вопросы управления теплом: Влажность влияет на теплопроводность материала

Финишная обработка и проблемы качества поверхности

Качество поверхности обработанных нейлоновых деталей особенно чувствительно к содержанию влаги:

- Размазывание: Мокрый нейлон скорее размазывается, чем чисто режется

- Плохая стабильность размеров: Детали могут менять размеры по мере выравнивания с условиями окружающей среды

- Изменения шероховатости поверхности: Содержание влаги влияет на достижимое качество обработки поверхности

- Усадка после механической обработки: По мере высыхания деталей они могут уменьшаться неравномерно

Стратегии управления влажностью для достижения оптимальных результатов

Основываясь на своей работе с клиентами из медицинской, автомобильной и аэрокосмической промышленности, я разработал несколько практических подходов к управлению влажностью при обработке нейлона:

Предварительная обработка

- Контролируемая сушка: Для критически важных компонентов сушка нейлона при 80°C (175°F) в течение 12-24 часов перед обработкой создает известный базовый уровень влажности.

- Экологический контроль: Поддержание постоянного уровня влажности в магазине (в идеале 40-50% RH) снижает непредсказуемые колебания влажности.

- Хранение материалов: Хранение нейлоновой массы в герметичных контейнерах с влагопоглотителями предотвращает впитывание влаги перед обработкой

Настройка параметров обработки

Корректировка параметров обработки в зависимости от влажности материала улучшает результаты:

- Снижение скорости резания: Снижение скорости на 10-15% для мокрого нейлона помогает предотвратить образование резинок и нагрев

- Выбор геометрии инструмента: Более острые режущие кромки и большие углы наклона улучшают режущие свойства материала, содержащего влагу

- Стратегия охлаждения: Сухая резка или минимальная смазка часто работают лучше, чем заливка охлаждающей жидкости

Практическое применение и истории успеха

Компания PTSMAKE недавно помогла производителю медицинского оборудования решить проблему нестабильной посадки нейлоновых деталей. Внедрив контролируемый протокол сушки перед обработкой и скорректировав параметры обработки, мы добились стабильных размеров деталей с допуском ±0,0005 дюйма - даже после того, как детали находились в эксплуатации в течение нескольких месяцев.

Для другого клиента из аэрокосмической отрасли мы разработали индивидуальный процесс стабилизации окружающей среды, который предусматривал обработку деталей с небольшим превышением размеров, а затем их выравнивание в контролируемой среде перед окончательной прецизионной обработкой. Такой подход позволил компенсировать неизбежные изменения размеров, связанные с влажностью, и получить детали, сохраняющие свои критические размеры на протяжении всего срока службы.

Можно ли с помощью обработки нейлона достичь точности аэрокосмического класса?

Вы когда-нибудь задумывались, могут ли ваши нейлоновые компоненты соответствовать строгим стандартам аэрокосмической отрасли? Разрыв между обычной обработкой нейлона и аэрокосмическими требованиями часто кажется непреодолимым, в результате чего инженеры разочаровываются в деталях, которые не соответствуют критическим спецификациям, когда на кону стоят жизни и миссии.

Да, обработка нейлона позволяет достичь точности аэрокосмического класса благодаря передовым технологиям ЧПУ, специализированной оснастке и строгим протоколам контроля качества. Современные технологии прецизионного производства позволяют нейлоновым деталям соответствовать допускам до ±0,001 дюйма, удовлетворяя строгим аэрокосмическим требованиям.

Пересечение свойств нейлона и требований аэрокосмической промышленности

Нейлон становится все более популярным в аэрокосмической отрасли благодаря уникальному сочетанию свойств. При правильной обработке этот универсальный полимер обеспечивает исключительное соотношение прочности и веса, самосмазывающиеся свойства, а также устойчивость к износу и вибрации - все это критические факторы для аэрокосмической отрасли.

Сложность заключается в том, чтобы преодолеть разрыв между природными свойствами нейлона и требовательными спецификациями аэрокосмической отрасли. Работая в компании PTSMAKE, я убедился, что понимание этого разрыва имеет решающее значение для успешной прецизионной обработки.

Критические аэрокосмические допуски для нейлоновых компонентов

Допуски в аэрокосмической отрасли обычно требуют точности в пределах от ±0,001 до ±0,0005 дюйма. Для нейлоновых компонентов достижение таких допусков требует особого внимания к свойствам материала коэффициент теплового расширения9 - примерно в 3-4 раза выше, чем у алюминия. Это означает, что контроль температуры во время обработки является обязательным условием.

Рассмотрим эти типичные требования к допускам в аэрокосмической отрасли для различных применений:

| Приложение | Типичный допуск | Отделка поверхности | Специальные требования |

|---|---|---|---|

| Втулки/подшипники | ±0.0005" | 16-32 мкн | Концентричность в пределах 0,001" |

| Прокладки | ±0.001" | 32-63 мкн | Плоскостность в пределах 0,0005" |

| Шестеренки | ±0.0007" | 16-32 мкн | Точность профиля зуба ±0,0003" |

| Структурные компоненты | ±0.002" | 32-63 мкн | Перпендикулярность в пределах 0,001" |

Передовые технологии обработки нейлона аэрокосмического класса

Достижение аэрокосмической точности при использовании нейлона требует специальных подходов, учитывающих уникальные характеристики материала.

Обработка в среде с регулируемой температурой

Одним из наиболее важных факторов в прецизионной обработке нейлона является контроль температуры. Мы поддерживаем на наших обрабатывающих центрах с ЧПУ постоянную температуру (обычно 68-72°F), чтобы предотвратить изменение размеров во время операций резки. Такое постоянство необходимо для соблюдения аэрокосмических допусков.

Колебания температуры всего в 5°F могут вызвать изменения размеров до 0,002" в больших нейлоновых деталях - этого достаточно, чтобы не пройти аэрокосмический контроль. Контролируя температуры окружающей среды и резки, мы постоянно добиваемся допусков ±0,001" и выше.

Специализированная оснастка и параметры резки

Обычные режущие инструменты, предназначенные для металлов, часто вызывают чрезмерное нагревание и плохое качество поверхности при использовании нейлона. Мы используем специализированные инструменты с:

- Острые, полированные режущие кромки

- Более высокие углы рельефа (15-20° по сравнению с 7-10° для металлов)

- Алмазные или специализированные покрытия для снижения трения

Параметры резки также должны быть адаптированы к точности аэрокосмического класса:

- Высокая скорость резки (300-500 SFM)

- Умеренная скорость подачи для предотвращения плавления

- Легкие финишные проходы (часто 0,005" или меньше)

- Охлаждение сжатым воздухом вместо жидких охлаждающих жидкостей, которые могут вызвать нестабильность размеров

Обеспечение качества нейлоновых компонентов для аэрокосмической промышленности

Соответствие аэрокосмическим стандартам требует не только точной обработки, но и всестороннего контроля качества.

Метрология в климатически-контролируемых средах

Все критические измерения нейлоновых компонентов для аэрокосмической промышленности должны проводиться в метрологических лабораториях с контролируемым климатом. В компании PTSMAKE мы поддерживаем условия контроля при температуре 68°F (20°C) с контролем влажности, чтобы предотвратить колебания измерений из-за расширения материала.

Для наиболее критичных размеров мы используем 24-часовой период стабилизации перед окончательным контролем, позволяющий нейлону полностью акклиматизироваться к условиям контроля. Только благодаря этому шагу мы улучшили показатели первого прохождения контроля более чем на 30% для аэрокосмических компонентов.

Специализированные аэрокосмические сертификаты

Чтобы добиться точности аэрокосмического класса, производители должны придерживаться специальных отраслевых сертификатов:

- Сертификация AS9100D (управление качеством в аэрокосмической отрасли)

- Утверждение NADCAP для специальных процессов

- Документация по прослеживаемости материалов

- Отчеты о проверке первого изделия (FAIR)

Эти сертификаты обеспечивают не только точность отдельных компонентов, но и согласованность производственных партий, что очень важно для аэрокосмической отрасли, где взаимозаменяемость компонентов имеет решающее значение.

Тематическое исследование: Нейлоновые подшипниковые компоненты для систем управления самолетом

Недавно на заводе PTSMAKE мы изготовили нейлоновые подшипниковые компоненты для систем управления самолетов с допусками ±0,0005" на критические размеры. Эти компоненты должны были сохранять точность в условиях переменной температуры и влажности, обладая при этом свойствами самосмазывания.

Благодаря использованию специализированных приспособлений, климатической среды и передовых методов программирования ЧПУ мы добились выхода 99,8% в первом проходе для этих компонентов. Ключи к успеху включали в себя:

- Нестандартные заготовки для минимизации искажений

- Пятиосевая обработка для обеспечения точности в одной установке

- Лазерные измерения в процессе производства

- Статистический контроль процессов для поддержания постоянства

Этот проект продемонстрировал, что при правильном подходе обработка нейлона действительно может достигать и поддерживать точность аэрокосмического класса, даже для критически важных для полета компонентов.

Понимание этого свойства помогает предотвратить ошибки при обработке и отходы материала. ↩

Узнайте о влиянии ориентации волокон в армированном нейлоне и о лучших практиках. ↩

Узнайте, почему правильное управление теплом необходимо для предотвращения деформации нейлоновых деталей в процессе обработки. ↩

Свойства материала, изменяющиеся в зависимости от направления, имеют решающее значение при обработке. ↩

Узнайте, как тепловые свойства влияют на выбор материала для достижения оптимальных результатов обработки. ↩

Узнайте о влиянии поглощения влаги на точность обработки нейлона. ↩

Узнайте об этом механизме адгезионного износа и о том, как предотвратить его при обработке нейлона. ↩

Вещество, повышающее пластичность или текучесть при добавлении в материалы. ↩

Узнайте, как тепловое расширение влияет на точность деталей из нейлона для аэрокосмической промышленности. ↩