Что делает радиаторы из экструдированного алюминия превосходными

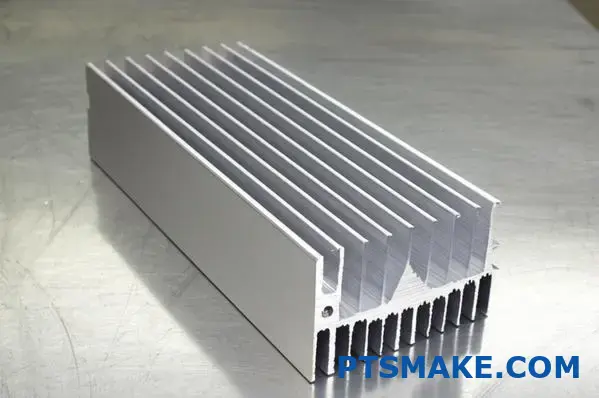

Вы когда-нибудь задумывались, почему ваша электроника не расплавляется, несмотря на то что выделяет достаточно тепла, чтобы поджарить яйцо? Невоспетым героем может оказаться тот металлический компонент с ребрами, который вы едва заметили, - радиатор из экструдированного алюминия, который безмолвно спасает ваши устройства каждый день.

Экструдированные алюминиевые радиаторы произвели революцию в области терморегулирования в современной электронике, обеспечив идеальный баланс между производительностью, весом и стоимостью. Уникальный процесс производства позволяет создавать точные структуры ребер, которые эффективно отводят тепло от критически важных компонентов, продлевая срок службы устройства.

Наука, лежащая в основе совершенства терморегулирования

Управление тепловыделением остается одной из наиболее важных задач при разработке электроники. По мере того как устройства становятся все более мощными и компактными, резко возрастает количество тепла, выделяемого на квадратный дюйм. Без надлежащего отвода это тепло может резко снизить производительность и срок службы компонентов. Именно в этом случае экструдированные алюминиевые теплоотводы действительно выигрывают.

Превосходные свойства теплопроводности

Основная ценность любого радиатора заключается в его способности отводить тепло от чувствительных компонентов. Алюминий, особенно сплав 6063-T6, обычно используемый в экструзии, обеспечивает исключительную теплопроводность на уровне 201-218 Вт/м-К (ватт на метр-кельвин). Это делает его одним из самых эффективных теплопроводников, которые остаются коммерчески жизнеспособными для массового производства.

Работая с различными решениями для охлаждения PTSMAKE, я обнаружил, что экструдированный алюминий обеспечивает примерно 70% теплопроводности меди, а весит всего на треть меньше. Это коэффициент тепловой эффективности1 создает оптимальный баланс для большинства приложений, где важны и вес, и теплоотдача.

Преимущество веса

При разработке изделий, где важен каждый грамм, легкая природа алюминия становится особенно ценной. Рассмотрим сравнительные данные по весу:

| Материал | Плотность (г/см³) | Относительный вес | Теплопроводность (Вт/м-К) |

|---|---|---|---|

| Алюминий | 2.7 | 1× (ссылка) | 201-218 |

| Медь | 8.96 | 3,3× тяжелее | 385-400 |

| Сталь | 7.85 | 2,9× тяжелее | 36-54 |

Таблица наглядно демонстрирует, почему радиаторы из экструдированного алюминия доминируют на рынке - они обеспечивают отличные тепловые характеристики без ущерба для веса альтернативных решений.

Производственные преимущества экструзии

Точность и масштабируемость

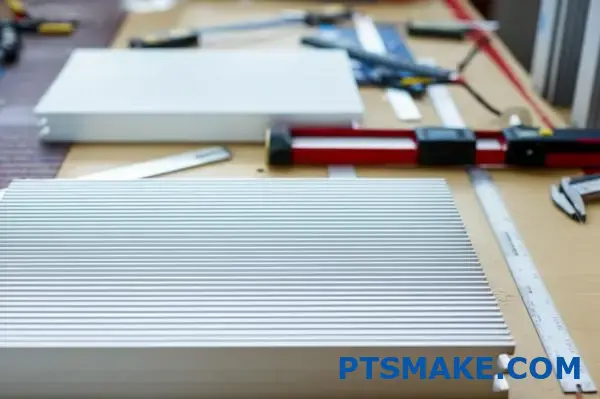

Сам процесс экструзии вносит значительный вклад в превосходство этих радиаторов. В процессе производства нагретые алюминиевые заготовки продавливаются через прецизионные фильеры для создания сложных профилей поперечного сечения, которые трудно или невозможно получить другими методами.

Такой подход к производству дает несколько преимуществ:

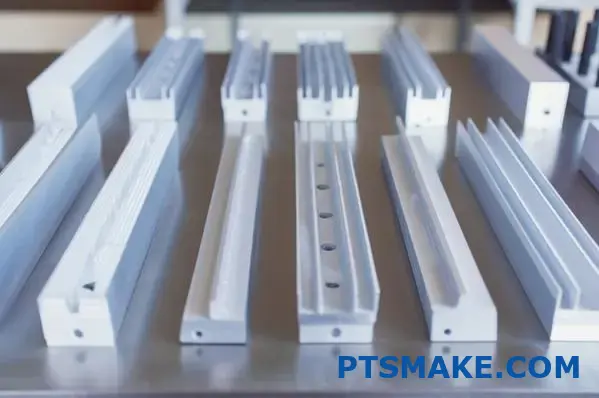

- Постоянное расстояние между плавниками и их толщина по всей длине

- Пользовательские профили, оптимизированные для конкретных моделей воздушных потоков

- Внутренние каналы для жидкостного охлаждения

- Встроенные элементы крепления позволяют отказаться от дополнительных операций

В компании PTSMAKE мы оптимизировали процессы экструзии для достижения толщины ребер до 0,8 мм при соотношении сторон более 20:1. Такие возможности позволяют максимально увеличить площадь поверхности, сохраняя при этом структурную целостность - идеальное сочетание для эффективного отвода тепла.

Экономическая эффективность без компромиссов

Еще одно неоспоримое преимущество - экономическая эффективность процесса экструзии. В отличие от литья или механической обработки, экструзия создает минимальные отходы материала и требует меньшего количества вторичных операций. После создания матрицы производство дополнительных изделий становится необычайно эффективным.

Экономические преимущества выходят за рамки производства и включают в себя:

- Снижение транспортных расходов за счет меньшего веса

- Снижение требований к монтажному оборудованию

- Более длительный срок службы в большинстве сред

- Упрощенная переработка в конце срока службы

Универсальность применения

Одним из наиболее впечатляющих аспектов теплоотводов из экструдированного алюминия является их адаптивность в различных отраслях промышленности. От бытовой электроники до промышленных энергосистем - эти решения по управлению тепловым режимом надежно работают в самых разных условиях.

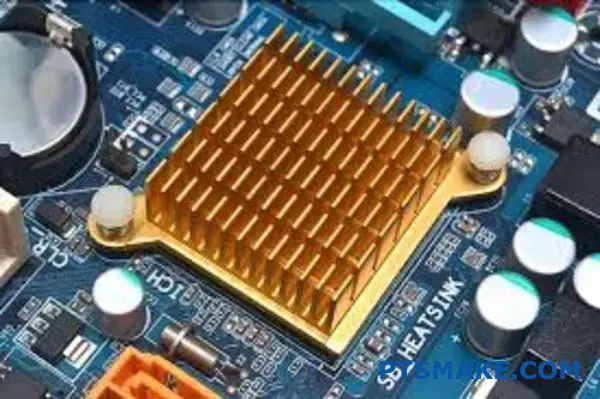

Охлаждение электроники

Современная электроника выделяет значительное количество тепла во все более компактных корпусах. Процессоры, видеокарты, блоки питания и другие высокопроизводительные компоненты - все они выигрывают от эффективного охлаждения, обеспечиваемого радиаторами из экструдированного алюминия. Возможность создания индивидуальных профилей позволяет конструкторам оптимизировать воздушный поток вокруг конкретных компонентов при сохранении общих ограничений системы.

Светодиодные системы освещения

Светодиодная революция создала новые тепловые проблемы. В отличие от традиционного освещения, излучающего тепло наружу, светодиоды отводят тепло назад через монтажную подложку. Экструдированные радиаторы со специальными профилями сделали возможными компактные, высокоэффективные светодиодные светильники, которые сегодня являются стандартом в коммерческих и жилых помещениях.

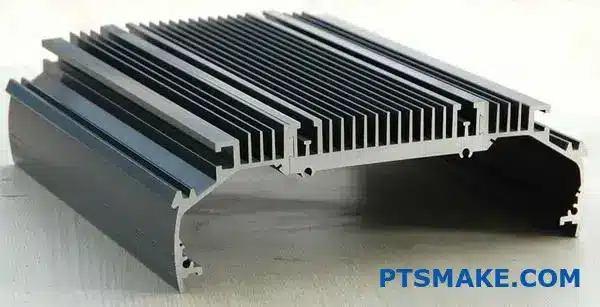

Промышленное применение

Тяжелое оборудование, силовая электроника и промышленные системы управления работают в сложных условиях, где надежность имеет первостепенное значение. Долговечность радиаторов из экструдированного алюминия, особенно если они анодированы для дополнительной коррозионной стойкости, обеспечивает стабильную работу даже в сложных условиях.

За годы проектирования тепловых решений я убедился, что радиаторы из экструдированного алюминия обеспечивают оптимальный баланс производительности, веса и стоимости для подавляющего большинства приложений. Хотя в особых случаях могут потребоваться экзотические материалы или методы производства, алюминиевые экструзии остаются золотым стандартом эффективного терморегулирования.

Выбор правильной ширины профиля для вашего применения

Вы когда-нибудь смотрели на характеристики радиатора и думали, действительно ли размер имеет значение? Ширина профиля алюминиевого радиатора - это не просто измерение, это разница между устройством, которое работает холодно под давлением, и устройством, которое выходит из строя, когда это нужно больше всего.

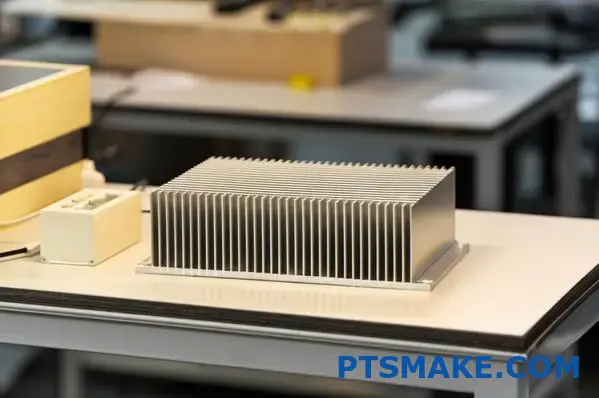

Выбор оптимальной ширины профиля для радиатора из экструдированного алюминия напрямую влияет на тепловые характеристики и интеграцию системы. Спектр от узких 0,354-дюймовых профилей до широких 12,000-дюймовых конструкций, каждый из которых отвечает конкретным требованиям к охлаждению и имеет отличные характеристики эффективности.

Понимание основ ширины профиля

При разработке решений по охлаждению электронных систем ширина профиля экструдированного алюминиевого радиатора в значительной степени определяет его тепловую мощность и пригодность к применению. Ширина профиля - это общий поперечный размер экструзии радиатора, измеренный перпендикулярно ребрам. Эта единственная спецификация оказывает каскадное влияние на все аспекты - от теплового сопротивления до возможностей монтажа.

Спектр тепловых характеристик

Ширина профиля напрямую связана с доступной площадью поверхности для рассеивания тепла. Более широкие профили дают больше материала для распространения тепла, что снижает тепловое сопротивление и повышает эффективность охлаждения.

Взаимосвязь между шириной и тепловыми характеристиками имеет предсказуемый характер:

| Диапазон ширины профиля | Типовые применения | Термическое сопротивление | Эффективность использования пространства |

|---|---|---|---|

| Узкий (0,354"-2") | Малогабаритная электроника, ограниченное пространство | Выше | Превосходно |

| Средний (2"-6") | Стандартные компьютеры, блоки питания, светодиодное освещение | Умеренный | Хорошо |

| Широкий (6"-12"+) | Мощные приложения, промышленное оборудование | Нижний | Ограниченный |

Преимущества узкого профиля (0,354"-2")

Узкопрофильные радиаторы отлично подходят для применения в условиях ограниченного пространства, когда вертикальная высота может быть свободной, но горизонтальное пространство является превалирующим. Эти профили идеально подходят для:

- Компоненты для монтажа на печатную плату с жесткими требованиями к расстоянию между ними

- Потребительская электроника с тонким корпусом

- Охлаждение нескольких компонентов в плотно упакованных сборках

В моем опыте разработки решений для охлаждения компактных устройств эти узкие профили часто становятся единственным приемлемым вариантом. Их способность помещаться между другими компонентами делает их незаменимыми в современной электронике, несмотря на относительно более высокое тепловое сопротивление по сравнению с более широкими альтернативами.

Приложения среднего профиля (2-6 дюймов)

Профили средней ширины представляют собой оптимальный вариант для многих коммерческих и промышленных применений. Эти профили обеспечивают значительную холодопроизводительность, оставаясь при этом приемлемыми по размеру.

Как правило, средние профили:

- Сбалансированные тепловые характеристики для основных применений

- Достаточная масса материала для эффективного распространения тепла

- Универсальность при различных конфигурациях крепления

- Совместимость со стандартными размерами вентиляторов для принудительной конвекции

При ширине PTSMAKE мы обнаружили, что этот диапазон ширины удовлетворяет примерно 65% потребностей наших клиентов в охлаждении. Средний профиль обеспечивает достаточную тепловую массу, чтобы выдерживать значительные тепловые нагрузки, оставаясь при этом экономически эффективным и легко интегрируемым в большинство системных конструкций.

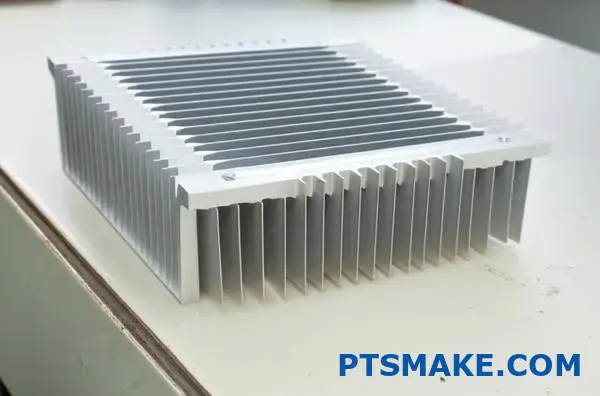

Преимущества широкого профиля (6-12 дюймов)

Широкие профили обеспечивают превосходное охлаждение в условиях сильного нагрева:

- Максимальная площадь поверхности для рассеивания тепла

- Более низкое общее термическое сопротивление

- Отличное распределение тепла по всему основанию

- Возможность одновременного охлаждения нескольких компонентов

Эти более широкие профили особенно ценны в силовой электронике, системах управления промышленными двигателями и высокопроизводительных вычислительных системах, где тепловые требования превышают те, с которыми могут эффективно справиться более узкие профили.

Критические факторы выбора ширины профиля

Учет тепловой нагрузки

Основным фактором, определяющим выбор ширины профиля, является общая тепловая нагрузка, требующая рассеивания. Это тепловой бюджет2 должны быть учтены:

- Максимальная рассеиваемая мощность в пиковых условиях эксплуатации

- Тепловые скачки во время переходных процессов в работе

- Пределы безопасности при колебаниях температуры окружающей среды

- Требования к долговечности системы

Для каждого случая применения я рекомендую рассчитать показатель ватт на дюйм, разделив общую тепловую нагрузку на доступную монтажную ширину. Это дает возможность быстро сориентироваться при выборе профиля.

Динамика воздушного потока

Ширина профиля существенно влияет на характер воздушного потока на поверхности радиатора. Более широкие профили:

- Требуются более мощные вентиляторы или воздуходувки для поддержания равномерного потока воздуха

- Возможно образование "мертвых зон" с пониженным охлаждением в центральных районах

- Часто выигрывают от нескольких вентиляторов, расположенных стратегически

И наоборот, более узкие профили могут обеспечить более равномерное охлаждение при менее мощном движении воздуха, хотя их общая тепловая мощность остается ограниченной из-за меньшего размера.

Монтаж и системная интеграция

Практические соображения часто играют решающую роль при выборе ширины профиля. К ключевым факторам интеграции относятся:

- Доступное пространство для монтажа на печатную плату или шасси

- Вмешательство в работу соседних компонентов

- Доступ для монтажа и обслуживания

- Требования к распределению веса и балансу

Я неоднократно сталкивался с ситуациями, когда теоретически оптимальное тепловое решение просто не вписывалось в имеющееся пространство. В таких случаях требовались творческие подходы с использованием более узких профилей, улучшенных конструкций ребер или дополнительных методов охлаждения.

Стратегии оптимизации затрат

Ширина напрямую влияет на производственные расходы. Более широкие профили:

- Потребляют больше сырья (алюминия)

- Требуется более крупное экструзионное оборудование

- Для обеспечения стабильности конструкции часто требуются более сложные конструкции плавников

- Может увеличить стоимость доставки и обработки

Для проектов с жесткими бюджетными ограничениями выбор более узкого профиля с оптимизированной конструкцией ребер часто оказывается выгоднее, чем перебор. В компании PTSMAKE мы тщательно анализируем эти компромиссы и часто приходим к выводу, что более сложный профиль средней ширины обеспечивает лучшую производительность на доллар, чем более простые широкие профили.

Примеры применения в реальном мире

При практическом применении важность правильного выбора ширины профиля становится очевидной. Производитель телекоммуникационного оборудования обратился к нам с проблемой охлаждения новых компонентов инфраструктуры 5G. Первоначальные проекты предусматривали широкий 10-дюймовый профиль радиатора, который, как показали лабораторные испытания, легко справится с тепловой нагрузкой.

Однако требования к установке в полевых условиях сделали такую ширину непрактичной. Перепроектировав два 5-дюймовых профиля с оптимизированной геометрией ребер и стратегическим размещением, мы добились эквивалентной производительности охлаждения, соблюдая при этом ограничения по установке. Это решение также позволило снизить общие материальные затраты примерно на 15% за счет отказа от ненужной алюминиевой массы там, где распространение тепла было минимальным.

Этот пример подчеркивает, что выбор ширины профиля требует целостного мышления, выходящего за рамки простых тепловых расчетов. Оптимальное решение позволяет сбалансировать технические характеристики с практическими соображениями на всех этапах жизненного цикла изделия.

Нестандартные варианты резки для точных тепловых решений

Представьте, что вы получаете идеально сидящий костюм с вешалки - невозможно, верно? Так же и с теплоотводами. Стандартные размеры редко соответствуют вашим потребностям, что приводит к снижению производительности или напрасной трате ресурсов. Индивидуальная резка меняет все.

Услуги по резке по индивидуальной длине превращают стандартные экструдированные алюминиевые радиаторы в прецизионные тепловые решения, разработанные в соответствии с вашими точными спецификациями. Такая гибкость позволяет исключить отходы, оптимизировать производительность и обеспечить идеальную интеграцию в рамках уникальных ограничений вашего приложения.

Ценность решений для радиаторов с прецизионной резкой

В мире терморегулирования миллиметры имеют значение. При разработке электронных систем, выделяющих значительное количество тепла, нет места компромиссам или решениям "достаточно близко". Услуги по индивидуальной резке позволяют преодолеть разрыв между стандартными экструзиями и точными размерами, необходимыми для вашего приложения.

Почему стандартные размеры часто оказываются недостаточными

Стандартная длина радиатора создает несколько проблем для инженеров-конструкторов:

- Лишний материал увеличивает вес и стоимость

- Недостаточная длина ухудшает тепловые характеристики

- Неудобные размеры затрудняют монтаж и интеграцию

- Управление запасами становится все более сложным с учетом их многочисленных размеров

Работая в компании PTSMAKE, я видел бесчисленное множество проектов, в которых радиаторы стандартной длины создавали ненужные сложности. Инженеры часто сталкиваются с дилеммой выбора между негабаритными компонентами, которые тратят место и материалы, и заниженными вариантами, которые ухудшают тепловые характеристики.

Экономика индивидуальной резки

Индивидуальная резка дает значительные экономические преимущества, помимо очевидного преимущества получения именно того, что вам нужно:

| Выгода | Стандартные размеры | Индивидуальный крой |

|---|---|---|

| Использование материала | Лишние отходы | Оптимизированный |

| Затраты на инвентаризацию | Выше (несколько SKU) | Ниже (по требованию) |

| Время сборки | Длиннее (может потребоваться модификация) | Короткие (точная посадка) |

| Расходы на доставку | Выше (негабаритная упаковка) | Низкая (оптимизированная упаковка) |

| Производительность | Скомпрометированные или перепроектированные | Точное соответствие требованиям |

Анализ затрат и выгод обычно говорит в пользу индивидуальной резки для всех, кроме самых стандартных применений. Хотя за резку может взиматься небольшая плата за услуги, она обычно компенсируется только за счет экономии материала, не считая эксплуатационных преимуществ.

Варианты горизонтальной и вертикальной резки

Большинство производителей, включая PTSMAKE, предлагают два основных направления резки, каждое из которых имеет свои преимущества:

Горизонтальная резка

Горизонтальные разрезы проходят перпендикулярно ребрам, регулируя общую длину радиатора при сохранении полной высоты ребер. Это наиболее распространенный вариант резки, который имеет ряд преимуществ:

- Сохраняет полную тепловую способность ребер

- Сохраняет первоначальные характеристики воздушного потока

- Упрощает монтаж благодаря единым размерам основания

- Хорошо работает с системами охлаждения с принудительной подачей воздуха

В тех случаях, когда длина радиатора превышает требуемую, но тепловые характеристики хорошо согласованы, идеальным решением является горизонтальная резка.

Вертикальная резка

Вертикальные разрезы идут параллельно ребрам, эффективно уменьшая ширину радиатора за счет удаления целых секций ребер. Этот подход полезен, когда:

- Источник тепла занимает меньшую площадь по сравнению со стандартными профилями

- Снижение веса имеет решающее значение (аэрокосмическая промышленность, портативные устройства)

- Ограничения по площади ограничивают допустимую ширину

- Пути воздушных потоков требуют специальных регулировок размеров

В компании PTSMAKE мы разработали прецизионные технологии вертикальной резки, которые позволяют сохранять целостность плавника и в то же время выполнять чрезвычайно точную регулировку ширины. Эта возможность оказалась особенно ценной для клиентов из телекоммуникационного и аэрокосмического секторов, где важен каждый грамм и миллиметр.

Возможности обеспечения допусков в современной резке

Точность, доступная при использовании современных технологий резки, часто удивляет наших клиентов. Современные системы резки с ЧПУ регулярно достигают:

- Допуски по длине ±0,2 мм (±0,008")

- Перпендикулярность в пределах 0,5° от заданного угла

- Качество обработки поверхности, позволяющее отказаться от дополнительных операций

- Постоянная повторяемость при больших объемах производства

Такие допуски позволяют решать даже самые сложные задачи, включая монтаж оптического оборудования, прецизионных приборов и охлаждение электроники военного класса.

Практические соображения по реализации

При планировании изготовления радиаторов на заказ следует учитывать несколько практических факторов, которые помогут упростить проект и оптимизировать результаты:

Минимальные требования к заказу

Большинство производителей поддерживают разумные минимальные объемы заказов (MOQ) на услуги индивидуальной резки:

- Небольшие тиражи (1-10 штук): Доступны при умеренной цене за установку

- Средние тиражи (11-100 штук): Как правило, оптимальное соотношение цена/штука

- Большие тиражи (100+ штук): Могут быть предоставлены скидки за объем

В PTSMAKE мы построили наши услуги по резке таким образом, чтобы они соответствовали как потребностям прототипов, так и объемам производства. Такая гибкость позволяет клиентам начинать с небольших партий для тестирования и плавно переходить к более крупным заказам с неизменным качеством.

Эффективное определение требований

Чтобы вы получили именно то, что вам нужно, укажите эти характеристики при заказе:

- Необходимая общая длина (с точностью до 0,1 мм, если это важно)

- Являются ли размеры абсолютными или имеют допустимые отклонения

- Любые особые требования к конечной отделке

- Необходимость обработки поверхности (если она отличается от стандартной экструзии)

- Важнейшие места расположения монтажных отверстий относительно кромок среза

Чем яснее ваши спецификации, тем больше вероятность того, что вы получите именно то, что требуется вашей заявке, с первой попытки. Я рекомендую включать технические чертежи, когда это возможно, особенно в случае сложных требований.

Ожидаемые сроки выполнения заказа

Индивидуальная резка, как правило, увеличивает время выполнения заказа по сравнению со стандартными складскими изделиями:

- Простые горизонтальные разрезы: Часто выполняются в течение 1-3 дополнительных рабочих дней

- Сложные модели резки: Может потребоваться 3-7 дополнительных рабочих дней

- Крупносерийные заказы: Зависит от графика, но обычно совпадает со стандартными сроками производства

Если включить требования к резке на ранних этапах проекта, можно избежать задержек и обеспечить поступление компонентов терморегулирования, необходимых для сборки и тестирования.

Обеспечение качества при изготовлении нестандартных изделий

Авторитетные производители поддерживают строгие протоколы проверки3 для изготовления радиаторов на заказ, в том числе:

- Проверка размеров с помощью высокоточного измерительного оборудования

- Визуальный контроль качества и отделки срезов

- Проверка образцов на наличие заусенцев или острых краев

- Документирование критических измерений

Такой контроль качества гарантирует, что изготовленные на заказ радиаторы будут органично вписаны в ваш производственный процесс без непредвиденных проблем и задержек.

Не ограничиваясь простой резкой: Расширенная персонализация

Хотя регулировка длины является наиболее распространенным видом индивидуальной обработки, дополнительные услуги часто дополняют индивидуальный крой:

- Выполнение резьбовых отверстий в точных координатах

- Скошенные или закругленные края для безопасности и оптимизации воздушного потока

- Анодирование на заказ после резки для удовлетворения особых эстетических или функциональных требований

- Вторичная обработка для сложных монтажных элементов

Эти дополнительные услуги превращают базовые экструзии в высокоспециализированные термические решения, разработанные в соответствии с уникальными требованиями.

Возможность точной настройки размеров радиатора с помощью прецизионной резки представляет собой одну из наиболее ценных, но недостаточно используемых возможностей в области терморегулирования. Сотрудничая с производителями, предлагающими такие услуги, инженеры могут оптимизировать производительность и экономичность, обеспечивая при этом идеальную интеграцию в свои системы.

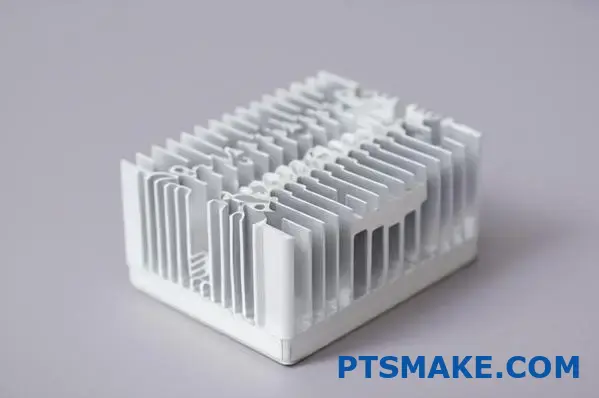

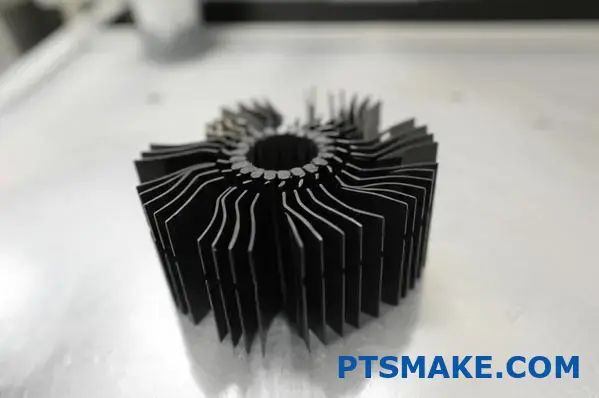

Конфигурации плавников: Прямые против зазубренных против штыревых плавников

Вы когда-нибудь задумывались, почему одни радиаторы выглядят как миниатюрные небоскребы, а другие напоминают гвозди? Секрет эффективности охлаждения кроется не только в материале, но и в тщательно продуманных узорах ребер, которые превращают простой кусок алюминия в мощную систему терморегулирования.

Конфигурация ребер - невоспетый герой конструкции радиатора, существенно влияющий на эффективность охлаждения в различных условиях эксплуатации. Прямые, зубчатые или штыревые ребра - каждая конструкция имеет свои преимущества, которые могут стать решающим фактором между оптимальной производительностью и тепловым сбоем.

Понимание основ геометрии плавника

Когда речь идет о производительности радиатора, конфигурация ребер играет решающую роль в определении эффективности отвода тепла от компонентов. Каждая конструкция ребер создает различные схемы воздушного потока, соотношение площади поверхности и характеристики теплового сопротивления. Выбор правильной конфигурации для конкретного применения может значительно повысить эффективность охлаждения и продлить срок службы компонентов.

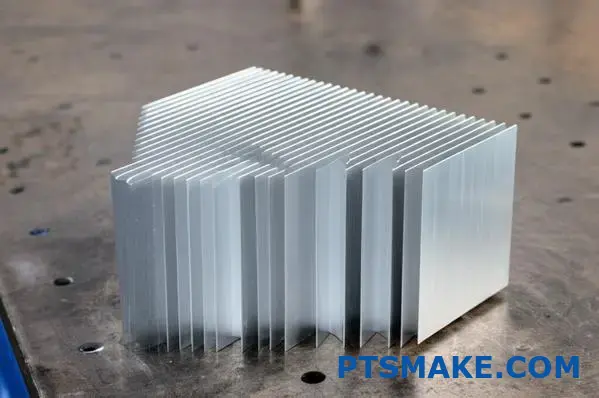

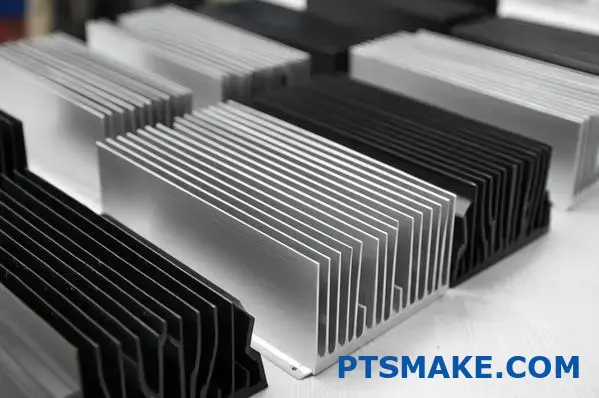

Прямая конструкция плавника: Рабочая лошадка индустрии

Прямые ребра представляют собой наиболее распространенную и простую конфигурацию радиаторов из экструдированного алюминия. Их параллельное расположение создает предсказуемые каналы воздушного потока, которые эффективно отводят тепло от источника.

Основные преимущества прямых плавников

Конструкции с прямыми плавниками имеют несколько преимуществ:

Эффективность производства: Процесс экструзии естественным образом создает идеально параллельные ребра с одинаковым расстоянием между ними, что делает прямые ребра наиболее экономически эффективным вариантом для массового производства.

Оптимизация направленного воздушного потока: Когда поток воздуха идет с определенного направления (как у вентилятора), прямые ребра создают каналы, которые минимизируют сопротивление и максимизируют теплопередачу на пути.

Структурная целостность: Единая конструкция обеспечивает превосходную механическую стабильность, позволяя использовать более высокие ребра и большую площадь поверхности при той же площади основания.

Простота уборки: Открытые каналы между прямыми ребрами облегчают обслуживание в пыльной среде, так как мусор можно выдуть или очистить с минимальными усилиями.

Сценарии применения

На PTSMAKE я обнаружил, что конфигурации с прямыми плавниками особенно эффективны для:

- Компьютерные блоки питания со специальными вентиляторами охлаждения

- Светодиодные светильники с последовательным направлением воздушного потока

- Телекоммуникационное оборудование в контролируемых средах

- Аудиоусилители с системами принудительного охлаждения

Зазубренный дизайн плавников: Увеличенная площадь поверхности

Зазубренные (иногда называемые "молнией") плавники делают стратегические вырезы или надрезы по краям плавника, создавая более сложную геометрию, чем прямые плавники, но сохраняя при этом основную структуру канала.

Характеристики производительности

Зазубренный дизайн имеет ряд преимуществ:

Увеличенная площадь поверхности: Насечки увеличивают общую площадь поверхности, доступную для рассеивания тепла, без увеличения габаритных размеров.

Улучшенная естественная конвекция: Неровная поверхность нарушает образование пограничного слоя, повышая эффективность пассивного охлаждения на 15-20% по сравнению с прямыми ребрами идентичных размеров.

Генерация турбулентности: Зазубрины создают благоприятную турбулентность в воздушном потоке, разбивая застойные воздушные карманы и улучшая коэффициенты теплопередачи.

Оптимальные варианты использования

Зазубренные ребра обеспечивают превосходную производительность в:

- Электронные корпуса с пассивным охлаждением

- Применение с переменным или разнонаправленным потоком воздуха

- Потребительская электроника, где ограничения по шуму ограничивают использование вентиляторов

- Наружное оборудование, подверженное воздействию естественных ветров

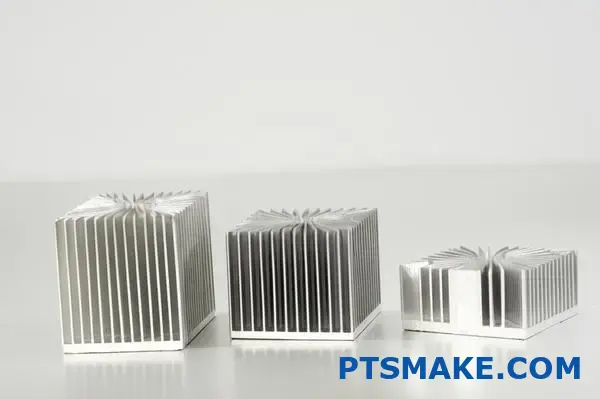

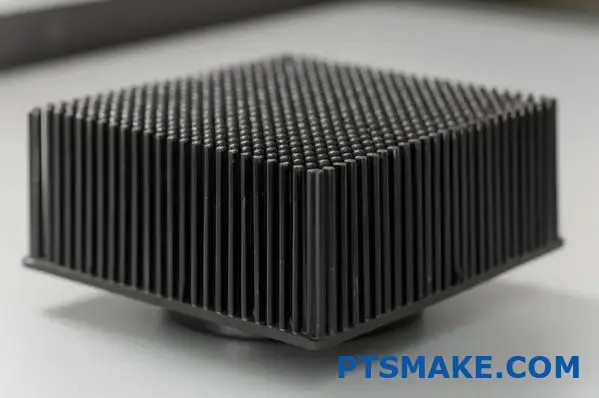

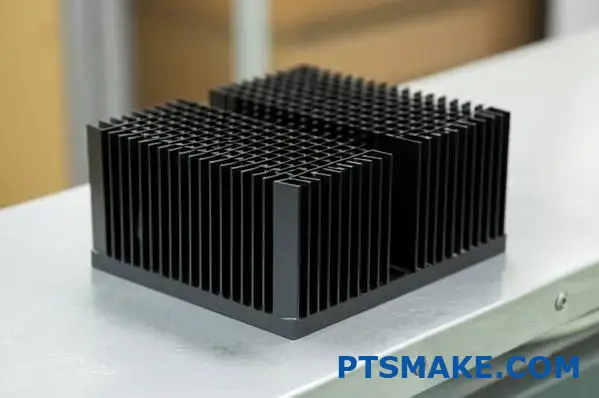

Конфигурация штыревых плавников: Всенаправленное совершенство

В радиаторах со штыревыми ребрами вместо сплошных ребер используются массивы цилиндрических, квадратных или эллиптических штырей, выходящих из основания. Этот радикальный отход от традиционных конструкций создает уникальные возможности терморегулирования.

Разнонаправленное преимущество

Конфигурации со штыревыми ребрами обладают рядом неоспоримых преимуществ:

Всенаправленный воздушный поток: В отличие от прямых или зубчатых ребер, которые лучше всего работают при направленном воздушном потоке, штыревые ребра обеспечивают эффективное охлаждение независимо от угла подхода воздуха.

Снижение перепада давления: Ступенчатое расположение штырей обычно создает меньшее противодавление по сравнению с конструкциями со сплошными ребрами, что требует меньшей мощности вентилятора для систем с принудительным обдувом.

Оптимальное распределение площади поверхности: Расположение выводов может быть оптимизировано на основе тепловизионного изображения, чтобы разместить дополнительную мощность охлаждения именно там, где она больше всего нужна.

Повышенная прочность: Отдельные штыри менее подвержены повреждениям от ударов или вибрации по сравнению с более высокими прямыми ребрами.

Идеальное применение

По моему опыту работы в PTSMAKE, конфигурации штыревых ребер оказались особенно ценными для:

- Центральные процессоры (CPU) и графические процессоры

- Военные и аэрокосмические приложения с переменной ориентацией

- Автомобильные электронные блоки управления

- конвективный теплообмен4 Среды с разнонаправленным воздушным потоком

Сравнительный анализ производительности

Чтобы действительно понять реальные последствия различных конфигураций плавников, полезно рассмотреть их эксплуатационные характеристики в сравнении друг с другом:

| Конфигурация | Термическое сопротивление | Чувствительность к направлению воздушного потока | Сложность производства | Фактор стоимости |

|---|---|---|---|---|

| Прямой плавник | Умеренный | Высокий (направленный) | Низкий | 1× (базовый уровень) |

| Зазубренный плавник | Низкий-умеренный | Умеренный | Средний | 1.2-1.5× |

| Штифт Фин | Низкий | Низкий (всенаправленный) | Высокий | 1.5-2× |

Сценарии естественной и принудительной конвекции

Оптимальная конфигурация ребер существенно различается в зависимости от того, используется ли в вашем случае естественная или принудительная конвекция:

Естественная конвекция

В сценариях пассивного охлаждения без вентиляторов:

- Штыревые ребра обычно превосходят по качеству на 10-15%

- Зазубренные плавники следуют вплотную за ним.

- Прямые ребра обычно демонстрируют самую низкую эффективность пассивного охлаждения

Эта иерархия характеристик обусловлена тем, как каждая конструкция взаимодействует с естественно поднимающимся нагретым воздухом. Штыревые и зубчатые конфигурации создают больше помех в тепловом пограничном слое, улучшая конвективный перенос в неподвижных воздушных средах.

Принудительная конвекция

Когда вентиляторы или воздуходувки создают направленный поток воздуха:

- Прямые ребра часто работают лучше всего, когда воздушный поток совпадает с каналами ребер

- Зазубренные ребра обеспечивают высокую производительность при различных скоростях потока

- Штыревые ребра идеальны, когда направление воздушного потока меняется или не поддается точному контролю

Конструктивные соображения для конкретных применений

Выбор оптимальной конфигурации ребер требует баланса нескольких ключевых факторов, помимо тепловых характеристик.

Ограничения пространства и ориентация

В условиях ограниченного пространства:

- Прямые ребра обеспечивают максимальную высоту ребра при заданной площади основания

- Зазубренные ребра обеспечивают хороший компромисс между производительностью и эффективностью использования пространства

- Штыревые ребра могут потребовать большей площади основания, но меньшей высоты для эквивалентного охлаждения

Физическая ориентация радиатора также имеет огромное значение. Для вертикально установленных радиаторов прямые ребра, выровненные по естественному направлению конвекции (снизу вверх), обеспечивают максимальное пассивное охлаждение. Горизонтально установленные радиаторы часто выигрывают от штыревых ребер, которые не зависят от эффекта дымохода.

Характеристики воздушного потока

Понимание доступного воздушного потока очень важно:

- Если поток воздуха постоянный и однонаправленный, то прямые ребра, выровненные по потоку, повышают эффективность.

- Если поток воздуха идет с разных направлений или меняется со временем, штыревые ребра сохраняют постоянную производительность

- В условиях слабого воздушного потока зубчатые ребра обеспечивают усиленное пассивное охлаждение

Производство и затраты

Метод изготовления существенно влияет на то, какая конфигурация плавников имеет смысл:

- Экструдированный алюминий позволяет создавать прямые и некоторые зубчатые конструкции.

- Штыревые ребра обычно требуют дополнительной обработки, литья или обдирки.

- Сложные зазубрины могут потребовать дополнительных операций после экструзии

В компании PTSMAKE мы тщательно оцениваем эти факторы для каждого проекта клиента. Иногда мы рекомендуем гибридные подходы - например, использование прямого экструзионного ребра со стратегически расположенными надрезами для создания частичных зазубрин в критических областях. Это позволяет сбалансировать эффективность производства и тепловые характеристики.

Правильный выбор для вашего применения

Основываясь на моем опыте работы с сотнями проектов по управлению тепловым режимом, вот мое практическое руководство по выбору конфигурации ребер:

Для однонаправленного принудительного воздушного охлаждения: Прямые ребра, выровненные по направлению воздушного потока, обычно обеспечивают наилучшее соотношение производительности и стоимости.

Для пассивного охлаждения или переменного воздушного потока: Рассмотрите варианты зубчатых ребер для умеренного повышения производительности или штыревых ребер для максимальной всенаправленной эффективности.

Для приложений с ограниченным пространством: Определите, что для вас является основным ограничением - высота или площадь, а затем выберите соответствующее ограничение.

Для пыльных помещений: Прямые ребра обеспечивают более легкую очистку и обслуживание с течением времени.

Правильная конфигурация ребер - это не просто максимальное теоретическое охлаждение, это поиск оптимального соответствия вашим конкретным тепловым нагрузкам, пространственным ограничениям, условиям воздушного потока и бюджетным требованиям. Вдумчивый анализ этих факторов позволит вам выбрать конструкцию радиатора, обеспечивающую именно то тепловое управление, которое требуется вашему приложению.

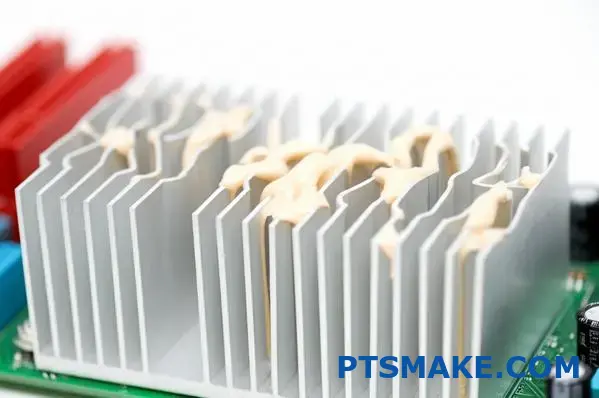

Решения для монтажа радиаторов для оптимального контакта

Вы когда-нибудь смотрели на перегревающееся устройство и думали, не пропустили ли вы какой-то важный шаг? Возможно, этот плавящийся процессор не неисправен, а просто требует лучшего контакта с радиатором. Зазор между компонентами может означать разницу между пиковой производительностью и тепловым сбоем.

Правильный монтаж экструдированных алюминиевых радиаторов гораздо важнее, чем кажется большинству инженеров на первый взгляд. Тепловой интерфейс между компонентами, генерирующими тепло, и системами охлаждения определяет до 60% тепловой эффективности всей системы, поэтому выбор способа монтажа не менее важен, чем сам радиатор.

Наука о теплопередаче в местах контакта

Монтаж радиатора - это не просто фиксация компонентов, а создание идеального теплового пути. Независимо от того, насколько эффективно разработан ваш радиатор из экструдированного алюминия, его производительность в основном зависит от того, насколько эффективно тепло передается от источника к радиатору.

Задача контакта

Даже гладкие на первый взгляд поверхности содержат микроскопические неровности. Когда основание радиатора соприкасается с поверхностью компонента, эти неровности создают крошечные воздушные зазоры. Воздух - плохой теплопроводник, его проводимость примерно в 10 000 раз ниже, чем у алюминия. Эти зазоры значительно затрудняют теплопередачу, создавая тепловые узкие места, которые снижают эффективность охлаждения.

Цель правильного монтажа - минимизировать эти зазоры:

- Оказание соответствующего давления

- Использование термоинтерфейсных материалов

- Обеспечение согласованности между компонентами

- Поддержание постоянного контакта по всей поверхности

Сравнение основных методов крепления

Каждый способ крепления имеет свои преимущества в зависимости от требований вашего приложения:

| Способ крепления | Тепловые характеристики | Сложность установки | Возможность многократного использования | Устойчивость к вибрации | Стоимость |

|---|---|---|---|---|---|

| Термоклеи | Хорошо | Низкий | Бедный | Превосходно | Низкий |

| Z-Clips | Очень хорошо | Умеренный | Превосходно | Хорошо | Умеренный |

| MaxiGRIP™ | Превосходно | Умеренный | Хорошо | Превосходно | Высокий |

| Max Clips™ | Очень хорошо | Низкий | Превосходно | Очень хорошо | Умеренный |

Термоклеевые решения

Термоклеи представляют собой одно из самых простых монтажных решений, сочетая в одном продукте функции склеивания и термоинтерфейса.

Преимущества клеевого монтажа

За годы работы в PTSMAKE я убедился, что термоклеи особенно ценны в таких ситуациях:

- Применение в условиях ограниченного пространства, где механический крепеж не подходит

- Низкопрофильные конструкции, в которых высота клипс добавляет неприемлемые габариты

- Области применения, требующие устойчивости к вибрациям и ударам

- Ситуации, когда просверленные отверстия могут нарушить целостность конструкции

Термоклеи создают постоянные или полупостоянные соединения, которые поддерживают постоянное давление по всей поверхности контакта. Это устраняет неравномерное давление, которое иногда создается механическими крепежами, и обеспечивает полный контакт между поверхностями.

Соображения по реализации

При использовании термоклеев:

Подготовка поверхности: Обе поверхности должны быть тщательно очищены изопропиловым спиртом для удаления масел, пыли и остатков производства.

Схема применения: Наносите небольшими точками или тонким Х-образным узором, а не сплошным слоем, чтобы излишки выдавливались, не создавая воздушных карманов.

Требования к отверждению: Большинство высокоэффективных термоклеев требуют определенных температур и времени отверждения. Внимательно следуйте спецификациям производителя.

Ограничения на удаление: Помните, что при снятии радиаторов, закрепленных на клею, часто повреждаются компоненты, поэтому такой подход не подходит, если для дальнейшего обслуживания может потребоваться демонтаж.

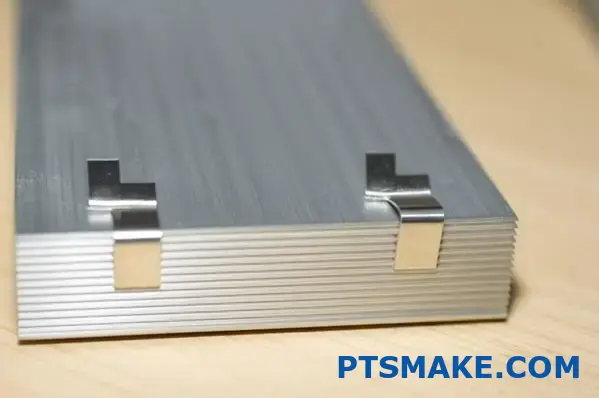

Системы Z-Clip для универсального монтажа

Z-образные зажимы представляют собой элегантное решение для фиксации радиаторов из экструдированного алюминия, сохраняя при этом отличный тепловой контакт и позволяя в дальнейшем снимать их.

Принцип работы Z-клипсы

Эти специализированные зажимы имеют Z-образный профиль:

- Крепится к боковым каналам радиатора

- Распространяется на охлаждаемый компонент

- Крепится к печатной плате или монтажной поверхности

- Оказывает постоянное давление вниз

Натяжение пружины клипсы создает равномерное, постоянное давление, которое обеспечивает оптимальный контакт между радиатором и компонентом, а также учитывает тепловое расширение в процессе эксплуатации.

Оптимальное применение

Z-образные клипсы - это превосходно:

- Охлаждение процессора компьютера, если для будущих модернизаций требуется его демонтаж

- Производственные условия, где скорость сборки имеет значение

- Приложения со стандартизированной высотой компонентов

- Ситуации, требующие доработки или возможности замены

В компании PTSMAKE разработаны специальные варианты Z-клипс с точным натяжением пружины, откалиброванные для различных типов компонентов. Эти технические усовершенствования обеспечивают оптимальное давление, достаточное для устранения воздушных зазоров без риска повреждения компонентов из-за чрезмерного усилия.

Технология MaxiGRIP™ для высоких требований к производительности

Технология MaxiGRIP™ представляет собой лучшее решение на рынке радиаторов из экструдированного алюминия для приложений, требующих абсолютно лучшего теплового контакта.

Преимущество MaxiGRIP™

Эта передовая система крепления имеет ряд особенностей:

- Равномерное распределение давления по всей поверхности контакта

- Саморегулирующиеся механизмы натяжения, поддерживающие оптимальный контакт, несмотря на термоциклирование

- Низкопрофильная конструкция, позволяющая свести к минимуму занимаемое пространство

- Превосходный оптимизация теплового интерфейса5 для максимальной эффективности теплопередачи

Лучшие практики внедрения

При работе с системами MaxiGRIP™:

Технические характеристики крутящего момента: При затяжке крепежа соблюдайте точные требования к моменту затяжки - чрезмерная затяжка не улучшает производительность и чревата повреждением компонентов.

Последовательность узоров: Затягивайте крепежные элементы по схеме "звезда", постепенно продвигаясь от центра наружу, чтобы обеспечить равномерное распределение давления.

Совместимость материалов интерфейса: Выберите материалы для термоинтерфейса, специально совместимые с уровнями давления MaxiGRIP™.

Процедуры проверки: Перед окончательной сборкой проверьте полное зацепление всех точек крепления.

Max Clips™ для быстрого развертывания

Max Clips™ представляют собой удобное промежуточное звено между постоянным клеем и более сложными монтажными системами, обеспечивая превосходные тепловые характеристики при установке без использования инструментов.

Ключевые особенности и преимущества

Эти специализированные зажимы предлагают:

- Одноэтапная установка без использования специализированных инструментов

- Постоянное давление на всех контактных поверхностях

- Отличная виброустойчивость в большинстве сред

- Легко снимается для обслуживания или модернизации

- Совместимость со стандартными экструдированными профилями без модификации

Руководство по применению

Исходя из моего опыта работы с бесчисленными тепловыми решениями в PTSMAKE, Max Clips™ лучше всего работают в:

- В условиях крупносерийного производства, когда скорость сборки влияет на затраты

- Сценарии установки в полевых условиях при отсутствии специализированных инструментов

- Приложения, требующие периодического доступа к услугам

- Случаи, когда компоненты имеют стандартные размеры

Материалы для термоинтерфейса: Критический компонент

Какой бы способ монтажа вы ни выбрали, материалы термоинтерфейса (TIM) играют важную роль в обеспечении максимальной эффективности теплопередачи.

Типы интерфейсных материалов

Распространенные варианты включают:

- Термопрокладки: Предварительно вырезанные, прилегающие материалы, которые заполняют большие зазоры, но обеспечивают умеренную теплопроводность

- Материалы для изменения фазы: Твердые при комнатной температуре, но слегка текут при рабочей температуре, заполняя микроскопические зазоры

- Термические смазки: Вязкие соединения, которые обеспечивают максимальный контакт, но со временем могут высыхать.

- Графитовые листы: Тонкие, высокопроводящие материалы для применения на очень плоских поверхностях

Критерии отбора

При выборе материалов интерфейса для монтажа радиатора из экструдированного алюминия:

- Рассмотрим шероховатость поверхности обоих компонентов

- Оцените диапазоны рабочих температур и требования к термоциклированию

- Сбалансируйте теплопроводность с потребностями в давлении

- Учет долгосрочных требований к надежности

Монтаж для специфических условий применения

Различные условия эксплуатации создают уникальные проблемы при монтаже, требующие специальных подходов.

Применение при высоких вибрациях

Для оборудования, работающего в условиях повышенной вибрации, например, автомобилей, промышленного оборудования или аэрокосмической техники:

- Клеи часто превосходят механические крепежи

- При использовании зажимов выбирайте варианты с механизмами принудительной фиксации

- Предусмотрите резервные способы крепления для критически важных систем

- В местах крепления используйте материалы, демпфирующие вибрацию

Применение в условиях ограниченного пространства

В ультракомпактных устройствах, где важен каждый миллиметр:

- Фазовращающие материалы обеспечивают отличную производительность при минимальной толщине

- Низкопрофильные клипсы могут заменить стандартные версии с минимальным влиянием на производительность

- Нестандартные экструзионные профили могут включать в себя непосредственно монтажные элементы

- Для удовлетворения тепловых и пространственных требований могут потребоваться комбинированные подходы

Высокотемпературные применения

Для применения при повышенных температурах:

- Выбирайте клеи с соответствующими температурными характеристиками

- Учет дифференциального теплового расширения между монтажными поверхностями

- Рассмотрим материалы для интерфейсов с керамическим наполнением для экстремальных условий

- Используйте монтажные системы с поплавком для предотвращения теплового напряжения

Монтажное решение, которое вы выбираете для радиатора из экструдированного алюминия, никогда не должно быть второстепенным. Уделив этому важнейшему интерфейсу должное внимание, вы максимально повысите тепловые характеристики, обеспечите долговременную надежность и избежите дорогостоящих отказов, возникающих в результате неправильного терморегулирования.

Я создам увлекательный и информативный контент для главы 6 вашего блога "Показатели тепловой эффективности и расчеты охлаждения" в соответствии с вашими рекомендациями. Вот раздел:

Показатели тепловой эффективности и расчеты охлаждения

Вы когда-нибудь заглядывали в спецификации теплоотводов с номиналами C/W, которые могли бы быть написаны иероглифами? Вы не одиноки. Эти загадочные на первый взгляд цифры являются ключом к тому, будет ли ваша электроника работать без сбоев или сгорит, когда вы этого меньше всего ожидаете.

Понимание показателей теплового сопротивления необходимо для выбора подходящего радиатора из экструдированного алюминия для вашего приложения. Показатель C/W (градусы Цельсия на Ватт) напрямую указывает на эффективность охлаждения, а более низкие значения означают превосходные возможности рассеивания тепла, которые продлевают срок службы компонентов и обеспечивают оптимальную производительность.

Важнейшая роль измерений термического сопротивления

Показатели теплового сопротивления составляют основу эффективного проектирования систем охлаждения. В то время как внешний вид и материал радиатора дают важные подсказки о его возможностях, рейтинг C/W предлагает конкретные данные о производительности, которые позволяют напрямую сравнивать различные решения для охлаждения.

Декодирование рейтингов C/W

Показатель C/W (градусы Цельсия на ватт) отражает тепловое сопротивление - насколько повышается температура на ватт рассеиваемого тепла. Это единственное число многое говорит о производительности радиатора:

| Диапазон значений С/В | Уровень производительности | Типовые применения |

|---|---|---|

| 0,5-1,5 C/W | Превосходно | Мощные вычисления, серверные компоненты |

| 1,5-3,0 C/W | Очень хорошо | Настольные компьютеры, силовая электроника |

| 3,0-5,0 C/W | Хорошо | Бытовая электроника, светодиодное освещение |

| 5,0-10,0 C/W | Умеренный | Компоненты с низким энергопотреблением, обработка сигналов |

| >10,0 C/W | Основные | Простая электроника, минимальные тепловые нагрузки |

Что делает эту метрику настолько ценной, так это ее прямолинейность: теплоотвод с показателем 2,0 C/W позволит температуре компонентов подняться в два раза ниже, чем теплоотвод с показателем 4,0 C/W при отводе того же количества тепла. Эта прямая зависимость делает сравнительный анализ удивительно простым.

Расчет температуры спая компонентов

Фундаментальное уравнение, определяющее выбор радиатора, таково:

Tj = Ta + (P × (Rjc + Rcs + Rsa))

Где:

- Tj = температура спая (максимально допустимая температура компонентов)

- Ta = температура окружающей среды (рабочая среда)

- P = рассеиваемая мощность (в ваттах)

- Rjc = термическое сопротивление от спая к корпусу

- Rcs = тепловое сопротивление от корпуса до радиатора (интерфейса)

- Rsa = тепловое сопротивление от радиатора до окружающей среды (теплоотвод C/W)

В компании PTSMAKE я регулярно помогаю клиентам отталкиваться от максимально допустимой температуры спая для определения требуемой производительности теплоотвода. Этот расчет становится северной звездой при выборе теплоотвода, обеспечивая сохранение безопасной рабочей температуры компонентов даже в условиях максимальной нагрузки.

Измерения естественной и принудительной конвекции

В спецификациях радиаторов обычно указываются отдельные показатели C/W для сценариев естественной и принудительной конвекции:

| Метод охлаждения | Номинальные характеристики | Факторы, влияющие на производительность |

|---|---|---|

| Естественная конвекция | Более высокие значения (менее эффективные) | Ориентация радиатора, расстояние между ребрами, окружающий корпус |

| Принудительная конвекция | Более низкие значения (более эффективные) | Скорость воздуха, направление потока, конструкция ребер |

Разница между этими значениями может быть очень значительной. Я видел радиаторы из экструдированного алюминия с естественной конвекцией 4,0 C/W, которые при потоке воздуха всего 200 LFM (Linear Feet per Minute) опускались до уровня ниже 1,0 C/W. Это разность тепловых характеристик6 подчеркивает, почему понимание условий охлаждения имеет решающее значение для правильного выбора.

Практические расчеты охлаждения для реальных применений

Теория полезна, но практическое применение крайне важно. Давайте рассмотрим процесс определения требований к охлаждению для типичного применения.

Шаг 1: Определите общую тепловую нагрузку

Начните с расчета общей рассеиваемой мощности, требующей охлаждения. Для электронных компонентов эта информация доступна в технических паспортах и обычно выражается в ваттах. Для нескольких компонентов, использующих один радиатор, суммируйте индивидуальные тепловые нагрузки.

Многие инженеры совершают ошибку, используя среднее энергопотребление, а не максимальную тепловую нагрузку. Я всегда рекомендую проектировать с учетом пиковой мощности, чтобы обеспечить достаточный тепловой запас в стрессовых условиях.

Шаг 2: Установите максимальные пределы температуры

Затем определите максимально допустимую температуру для ваших компонентов. Для типичных полупроводниковых устройств:

- ИС потребительского класса: 85°C-100°C

- Компоненты промышленного класса: 100°C-125°C

- Электроника военного класса: 125°C-150°C

Вычтите из этих пределов запас прочности (обычно 10-15°C) для учета термоциклирования, погрешностей измерений и эффектов старения.

Шаг 3: Рассчитайте требуемое термическое сопротивление

Установив предельные значения тепловой нагрузки и температуры, рассчитайте максимально допустимое термическое сопротивление:

Требуемый C/W = (Tmax - Tambient) ÷ Мощность

Например, при охлаждении 50-ваттного компонента с максимальной температурой 85°C в среде 35°C:

Требуемый C/W = (85°C - 35°C) ÷ 50 Вт = 1,0 C/W

Этот расчет обеспечивает целевую производительность для выбора радиатора.

Шаг 4: Учет тепловых интерфейсов

Рассчитанное значение относится ко всему тепловому пути. Чтобы определить потребность в тепловом сопротивлении для конкретного радиатора, вычтите тепловое сопротивление других элементов в тракте:

С/Вт радиатора = Требуемый С/Вт - Rjc - Rcs

При этом Rjc определяется спецификациями компонентов, а Rcs зависит от используемого материала термоинтерфейса.

Оптимизация выбора радиатора с помощью показателей производительности

Понимание тепловых показателей позволяет стратегически оптимизировать решения по охлаждению.

Расчеты площади поверхности радиатора

Площадь поверхности напрямую зависит от способности рассеивать тепло. Для радиаторов из экструдированного алюминия примерная зависимость следующая:

Необходимая площадь поверхности (см²) ≈ 50 × Мощность (Вт) ÷ (Tmax - Tambient)

Этот грубый расчет служит отправной точкой для определения размеров радиатора, хотя фактическая производительность зависит от эффективности ребер, расстояния между ними и характера воздушного потока.

Соображения по эффективности фин

Не вся площадь поверхности в равной степени способствует охлаждению. Эффективность ребер - насколько эффективно каждое ребро отводит тепло - снижается с увеличением площади поверхности:

- Увеличенная высота плавника

- Уменьшенная толщина ребра

- Материалы с низкой теплопроводностью

Для алюминиевых экструзий практическая эффективность ребер обычно составляет от 70% до 95% в зависимости от конструкции. При сравнении радиаторов с различной геометрией эффективная площадь поверхности (фактическая площадь × эффективность ребра) является более точным показателем производительности, чем площадь поверхности.

Расчеты оптимизации воздушного потока

Для принудительного воздушного охлаждения зависимость между скоростью воздушного потока и тепловой производительностью соответствует закону мощности с убывающей отдачей:

Повышение производительности ≈ (скорость воздушного потока)^0,5

Это означает, что удвоение воздушного потока снижает тепловое сопротивление примерно на 30%, а не на 50%, как можно было бы интуитивно предположить. Эта нелинейная зависимость объясняет, почему экстремальное высокоскоростное охлаждение дает все меньшие преимущества при значительном увеличении шума и энергопотребления.

Испытания в реальных условиях по сравнению с теоретическими расчетами

Несмотря на то, что расчеты являются отличной отправной точкой, фактическое тестирование остается бесценным для критически важных приложений.

В компании PTSMAKE мы регулярно проводим испытания на тепловую валидность с использованием:

- Инфракрасная термография для выявления горячих точек

- Несколько термопар для точного измерения температурных градиентов

- Контролируемые экологические камеры для обеспечения постоянных условий испытаний

- Моделирование сложных узлов с помощью вычислительной гидродинамики (CFD)

Корреляция между рассчитанными и измеренными характеристиками обычно находится в пределах 10-15% для простых геометрий, но может изменяться более значительно для сложных систем или необычных условий эксплуатации.

Я обнаружил, что теоретические расчеты, как правило, более точны для сценариев с принудительной конвекцией, чем для естественной конвекции, где тонкие факторы окружающей среды могут значительно повлиять на производительность.

В конечном счете, показатели тепловой эффективности обеспечивают количественную основу для выбора радиатора, позволяя инженерам уверенно выбирать решения для охлаждения, отвечающие их специфическим требованиям. Понимая показатели C/W и применяя правильные методики расчета, вы можете гарантировать, что ваши радиаторы из экструдированного алюминия будут обеспечивать требуемую производительность охлаждения в ваших приложениях.

Отраслевые применения: От светодиодного освещения до силовой электроники

Вы когда-нибудь замечали, что одна и та же технология охлаждения не дает перегреться вашей изящной светодиодной люстре, предотвращает тепловое отключение гитарного усилителя и обеспечивает безупречную работу системы управления аккумулятором вашего электромобиля? Универсальный радиатор из экструдированного алюминия - это невоспетый герой, который стоит за бесчисленными современными технологиями.

Экструдированные алюминиевые радиаторы служат важнейшими компонентами терморегулирования в различных отраслях промышленности, включая светодиодное освещение, аудиооборудование, силовую электронику, медицинские приборы и аэрокосмические системы. В каждой области применения возникают уникальные проблемы охлаждения, которые заставляют учитывать особенности конструкции радиаторов, выходящие за рамки базовых тепловых характеристик.

Светодиодное освещение: Освещая путь к инновациям в области радиаторов

Революция в области светодиодного освещения кардинально изменила подход к управлению тепловым режимом в осветительных системах. В отличие от традиционных ламп накаливания, которые излучают тепло вперед вместе со светом, светодиоды проводят тепло назад через свою монтажную подложку, создавая уникальные проблемы с охлаждением.

Критические тепловые требования для светодиодных приложений

Производительность и срок службы светодиодов исключительно чувствительны к температуре. При увеличении температуры спая на каждые 10°C сверх рекомендуемых пределов срок службы светодиодов обычно сокращается на 30-50%. Такая взаимосвязь делает эффективное терморегулирование не просто предотвращением немедленного выхода из строя, но и обеспечением долгосрочной экономической жизнеспособности.

Основными тепловыми характеристиками светодиодного освещения являются:

- Поддержание постоянства цвета: Колебания температуры могут вызывать ощутимые цветовые сдвиги, ухудшающие качество освещения.

- Сохранение светового потока: Повышение температуры со временем приводит к снижению светоотдачи.

- Обеспечение надежности водителя: Электронные драйверы, питающие светодиоды, часто также чувствительны к температуре.

- Эстетическая интеграция: Радиаторы часто выполняют двойную роль - и как охлаждающие компоненты, и как видимые части дизайна светильника.

Специализированные конфигурации радиаторов для светодиодных систем

Работая в компании PTSMAKE, я помогал разрабатывать специализированные решения для охлаждения светодиодов, которые обеспечивают баланс между тепловыми характеристиками и требованиями дизайна:

- Конструкции радиальных штыревых плавников: Эти круглые элементы эффективно отводят тепло, дополняя округлые формы многих светодиодных ламп.

- Профили в форме звезды: Для применения в прожекторах эти конструкции позволяют увеличить площадь поверхности за направленными светодиодами.

- Низкопрофильные линейные экструзии: Они обеспечивают равномерное охлаждение линейных светодиодных лент, сохраняя при этом тонкие профили светильников.

Осветительная индустрия стимулировала значительные инновации в области дизайна радиаторов, поскольку производители требуют все более эффективных тепловых решений, которые при этом остаются визуально привлекательными. Многие архитектурные светодиодные светильники теперь оснащены конструкции двойного назначения7 где сам радиатор становится намеренным эстетическим элементом.

Аудиотехника: Баланс между тепловыми характеристиками и акустическими требованиями

Высококачественное аудиооборудование представляет собой уникальную проблему для терморегулирования, поскольку к стандартным тепловым требованиям добавляются акустические.

Проблемы с охлаждением усилителя

Аудиоусилители выделяют значительное количество тепла во время работы, особенно усилители классов A и AB, которые ценятся за качество звука. Решение по управлению тепловым режимом должно отвечать нескольким противоречивым требованиям:

- Термическая стабильность: Предотвращение дрейфа производительности при нагреве компонентов

- Предотвращение шума: Избегайте шума вентилятора, который может ухудшить качество звука

- Соображения по электромагнитной совместимости: Обеспечение того, чтобы конструкция радиатора не создавала и не усиливала электромагнитные помехи

- Эстетическая интеграция: дополняют дизайн изделий, часто относящихся к премиум-классу

Решения для радиаторов в аудиосистемах

Аудиоиндустрия применяет несколько специализированных подходов к проектированию радиаторов:

| Аудиоприложение | Предпочтительный тип радиатора | Ключевые особенности дизайна |

|---|---|---|

| Усилители высокого класса | Большие внешние плавники | Черное анодированное покрытие, декоративная обработка, видимое размещение |

| Студийное оборудование | Конструкции внутренних туннелей | Направленная естественная конвекция, изоляция от чувствительных схем |

| Портативное аудио | Компактный, многофункциональный | Интеграция шасси, распространение тепла на внешние поверхности |

Многие производители аудиотехники премиум-класса превратили дизайн радиатора в фирменный знак. Такие компании, как McIntosh с их теплоотводами с голубой подсветкой и Krell с массивными механически обработанными структурами охлаждения, демонстрируют, как терморегулирование становится частью фирменного стиля.

Компания PTSMAKE сотрудничает с несколькими бутиковыми производителями аудиотехники, разрабатывая специальные экструзии, которые служат как для охлаждения, так и для эстетических целей. В одном особенно успешном проекте светодиодная подсветка была интегрирована непосредственно в ребра радиатора, превратив функциональный компонент в ключевой визуальный элемент.

Силовая электроника: Максимальная тепловая производительность в сложных условиях

Силовая электроника - это, пожалуй, самая технически сложная область применения радиаторов из экструдированного алюминия: чрезвычайно высокие тепловые нагрузки, строгие требования к надежности и зачастую сложные условия эксплуатации.

Промышленные и энергетические приложения

Современные энергетические системы - от солнечных инверторов до моторных приводов - нуждаются в эффективном охлаждении для поддержания производительности и долговечности. Эти системы обычно включают в себя:

- Компоненты высокого тока: IGBT, MOSFET и силовые диоды, выделяющие значительное количество тепла

- Непрерывная работаТребования к надежности: 24/7 при минимальном обслуживании

- Переменчивые условия окружающей среды: Часто устанавливаются в менее чем идеальных температурных условиях

- Ограничения по пространству и весу: В частности, в мобильной технике или возобновляемых источниках энергии

Специализированные решения по охлаждению силовой электроники

Требования силовой электроники привели к появлению нескольких инноваций в конструкции теплоотводов:

- Гибридные системы охлаждения: Комбинирование экструдированных профилей с каналами жидкостного охлаждения

- Передовые методы обработки поверхности: Специализированное анодирование для улучшения радиационных свойств

- Модульные сборки: Секционные радиаторы, которые могут масштабироваться в зависимости от требований приложения

- Встроенные элементы крепления: Конструкции, позволяющие использовать стандартизированные модули питания

Одна из особенно интересных тенденций, над которой мы работали в PTSMAKE, - это разработка двухсторонних экструзий, которые позволяют устанавливать компоненты с обеих сторон центрального радиатора, эффективно удваивая мощность охлаждения без пропорционального увеличения объема или веса.

Медицинские приборы: Надежность в сочетании с жесткими требованиями к конструкции

Медицинское оборудование представляет собой уникальное сочетание проблем терморегулирования, нормативных требований и требований к надежности, которые обуславливают применение специализированных радиаторов.

Требования к охлаждению в медицинских учреждениях

Медицинские устройства, в которых используются теплоотводы из экструдированного алюминия, включают в себя:

- Системы визуализации: МРТ, КТ и ультразвуковое оборудование с высокопроизводительными вычислительными элементами

- Терапевтические устройства: Лазерные системы, оборудование для лучевой терапии и хирургические инструменты

- Диагностическое оборудование: Лабораторные анализаторы и системы тестирования в пунктах оказания медицинской помощи

- Мониторинг пациентов: Прикроватные системы непрерывного использования со строгими требованиями к надежности

Медицинская среда создает несколько уникальных условий для проектирования теплоотводов:

- Чистота: Поверхности, выдерживающие протоколы дезинфекции

- Акустические ограничения: Особенно для оборудования, находящегося рядом с пациентом

- Оптимизация пространства: Встраивание системы охлаждения во все более компактные устройства

- Соответствие нормативным требованиям: Соответствие стандартам для оборудования медицинского класса

Инновации в области радиаторов для медицины

Для решения этих задач было разработано несколько специализированных подходов:

- Антимикробная обработка поверхностей: Специализированные покрытия, сохраняющие тепловые характеристики и обеспечивающие устойчивость к микроорганизмам

- Ультрагладкая отделка: Конструкции, минимизирующие задерживание частиц и упрощающие очистку

- Изолированный от вибраций монтаж: Системы, предотвращающие передачу шума при сохранении теплового контакта

- Интегрированный кабельный менеджмент: Теплоотводы, предназначенные для организации и защиты прилегающей проводки

Один из самых сложных медицинских проектов PTSMAKE был связан с разработкой теплоотвода для портативного ультразвукового прибора, который должен был справляться со значительными тепловыми нагрузками в компактном корпусе, оставаясь при этом абсолютно бесшумным и прохладным на ощупь на внешних поверхностях. Решение сочетало в себе внутренний радиатор из экструдированного алюминия со специализированными тепловыми путями для распределения тепла по корпусу устройства.

Аэрокосмическая и оборонная промышленность: Расширяя границы производительности радиаторов

Пожалуй, ни одна отрасль не предъявляет таких высоких требований к системам терморегулирования, как аэрокосмическая и оборонная, где радиаторы из экструдированного алюминия должны работать в экстремальных условиях с нулевым допуском на отказ.

Уникальные требования для аэрокосмических приложений

Терморегулирование в аэрокосмической отрасли сталкивается с проблемами, не имеющими аналогов в других областях:

- Экстремальные изменения окружающей среды: От мороза до высоких температур

- Устойчивость к вибрации и ударам: Сохранение теплового контакта при механических нагрузках

- Оптимизация веса: Каждый грамм имеет значение в авиации и космических аппаратах

- Требования к надежности: Компоненты часто должны работать без обслуживания в течение многих лет

Аэрокосмическая промышленность обусловила значительные инновации в подходе к разработке и внедрению теплоотводов из экструдированного алюминия. Особое внимание уделяется устойчивости к термоциклированию, предотвращению коррозии в различных средах и соответствию строгим военным и аэрокосмическим стандартам.

По мере развития технологий терморегулирования теплоотводы из экструдированного алюминия остаются удивительно адаптируемыми в самых разных отраслях. Сочетание таких характеристик, как производительность, настраиваемость, вес и экономическая эффективность, гарантирует, что они будут продолжать решать тепловые проблемы в существующих приложениях и позволят внедрять технологические инновации следующего поколения.

Обработка поверхности и варианты отделки

Вы когда-нибудь задумывались, почему одни алюминиевые радиаторы выглядят как блестящие зеркала, а другие имеют темную матовую поверхность? Это не просто эстетический выбор - это стратегическое решение, которое может существенно повлиять на эффективность работы вашей системы охлаждения в сложных условиях.

Обработка поверхности радиаторов из экструдированного алюминия выходит далеко за рамки внешнего вида, кардинально изменяя их тепловые характеристики, коррозионную стойкость и долговечность. Правильно подобранное покрытие может повысить проводимость до 35%, защитить от неблагоприятных условий окружающей среды и в конечном итоге определить, будет ли ваше решение по охлаждению процветать или потерпит неудачу в реальных условиях.

Критическая роль обработки поверхности в терморегулировании

При разработке решений для охлаждения электронных систем многие инженеры в первую очередь обращают внимание на физические размеры и конфигурацию ребер радиаторов. Однако обработка поверхности, нанесенная на экструдированный алюминий, может иметь не меньшее значение для определения общих тепловых характеристик и долговечности, особенно в сложных условиях.

Как обработка поверхности влияет на тепловые характеристики

Обработка поверхности напрямую влияет на три важнейших аспекта работы радиатора: теплопроводность, излучательную способность и контактное сопротивление. Каждый вариант обработки имеет свои преимущества и ограничения:

| Обработка поверхности | Теплопроводность Воздействие | Рейтинг излучательной способности | Устойчивость к коррозии | Типовые применения |

|---|---|---|---|---|

| Голый алюминий | Отлично (исходный уровень) | Низкий (0,04-0,06) | Бедный | Крытые, контролируемые условия |

| Анодирование (прозрачное) | Хорошо (снижение 5-8%) | Умеренная (0,7-0,8) | Очень хорошо | Общая электроника, потребительские устройства |

| Анодирование (черный) | Хорошо (снижение 5-8%) | Отлично (0.9+) | Очень хорошо | Радиационно-зависимое охлаждение, наружное оборудование |

| Преобразование хромата | Очень хорошо (снижение на 2-3%) | Умеренная (0,5-0,6) | Превосходно | Морская среда, промышленное оборудование |

| Алодин | Очень хорошо (снижение на 2-3%) | Умеренная (0,5-0,6) | Хорошо | Аэрокосмическая промышленность, военное применение |

| Порошковое покрытие | Ярмарка (снижение 10-15%) | Очень хорошо (0,8-0,9) | Превосходно | Наружное оборудование, декоративное применение |

Понимание этих характеристик позволяет сделать стратегический выбор в зависимости от ваших конкретных требований к охлаждению и условий эксплуатации.

Анодирование: Универсальное средство повышения производительности

Анодирование является наиболее распространенным видом обработки поверхности экструдированных алюминиевых радиаторов, и на то есть веские причины. Этот электрохимический процесс создает контролируемый оксидный слой, который кардинально преобразует алюминиевую поверхность, сохраняя при этом отличные тепловые свойства.

Виды анодирования для радиаторов

За 15 с лишним лет работы в компании PTSMAKE, занимающейся разработкой тепловых решений, я много работал с тремя основными типами анодирования для теплоотводов:

Анодирование типа II (стандартное)

Анодирование типа II создает оксидный слой умеренной толщины (10-25 микрон), который обеспечивает:

- Отличная коррозионная стойкость для большинства сред

- Повышенная твердость поверхности по сравнению с голым алюминием

- Хорошие электроизоляционные свойства, когда это необходимо

- Доступны прозрачные и цветные варианты отделки, включая черный.

Этот стандарт анодирования представляет собой наилучший баланс эксплуатационных характеристик для большинства применений в области охлаждения электроники. Небольшое снижение теплопроводности компенсируется улучшенной излучательной способностью и защитой окружающей среды.

Анодирование типа III (твердое анодирование)

Для более сложных задач используется тип III или "твердое анодирование", создающее более толстую и прочную поверхность:

- Исключительная износостойкость (твердость по Роквеллу C до 65+)

- Превосходная защита от коррозии даже в суровых условиях

- Более толстый диэлектрический слой для улучшения электрической изоляции

- Как правило, темного цвета (естественный цвет варьируется от серого до черного).

Хотя твердое анодирование несколько снижает теплопроводность по сравнению с типом II, его превосходная прочность делает его идеальным для радиаторов в промышленном оборудовании, наружных установках или в условиях высокой вибрации, где повреждение поверхности может снизить производительность.

Черное анодирование для усиления излучения

Черные анодированные покрытия заслуживают особого упоминания для тепловых применений. Увеличивая излучательную способность поверхности с примерно 0,05 (голый алюминий) до 0,9+, черное анодирование значительно улучшает возможности радиационной теплопередачи.

В тех случаях, когда основными механизмами охлаждения являются естественная конвекция и излучение, такое усовершенствование может улучшить общие тепловые характеристики на 20-35%, несмотря на небольшое снижение кондуктивной теплопередачи через сам анодированный слой.

Процесс анодирования и требования к качеству

Процесс анодирования включает в себя несколько важнейших этапов:

- Подготовка и очистка поверхности

- Погружение в анодирующую ванну с контролируемым электрическим током

- Дополнительное окрашивание для получения цветной отделки

- Уплотнение для повышения коррозионной стойкости

Качество продукции может значительно отличаться у разных поставщиков. В компании PTSMAKE мы осуществляем строгий технологический контроль для обеспечения равномерной толщины слоя, стабильного цвета (особенно важно для черного анодирования) и надлежащей герметизации для обеспечения максимальной долгосрочной производительности.

Хромат-конверсионные покрытия: Превосходная защита от коррозии

В тех случаях, когда коррозионная стойкость имеет первостепенное значение, хроматные конверсионные покрытия обеспечивают исключительную защиту при минимальном влиянии на тепловые характеристики.

Преимущества хроматной обработки

Хроматные конверсионные покрытия обеспечивают:

- Превосходная устойчивость к солевому туману и химическому воздействию

- Минимальное снижение теплопроводности (обычно 2-3%)

- Отличная основа для нанесения дополнительных средств или красок при необходимости

- Самовосстанавливающиеся свойства при незначительных повреждениях поверхности

Эти характеристики делают обработку хроматом особенно ценной для радиаторов, устанавливаемых в прибрежных районах, на предприятиях химической промышленности и в других суровых условиях, где присутствуют ускорители коррозии.

Экологические соображения и альтернативы

Традиционные методы обработки хроматом шестивалентной кислоты сталкиваются с растущими ограничениями со стороны регулирующих органов из-за экологических проблем. В ответ на это промышленность разработала несколько альтернатив:

- Процессы с использованием трехвалентного хромата с пониженным воздействием на окружающую среду

- Нехромовая обработка на основе соединений циркония

- Гибридные органические/неорганические конверсионные покрытия

Эти новые методы обработки сохраняют большинство эксплуатационных характеристик и при этом отвечают требованиям экологического соответствия. При выборе хроматных альтернатив я всегда рекомендую проводить тщательные испытания в реальных условиях применения, так как характеристики различных альтернатив могут значительно отличаться.

Обработка алодином для специализированных применений

Алодин (также известный как химическая пленка или хроматированное покрытие8) представляет собой специализированную обработку, которая особенно ценится в аэрокосмической и военной промышленности, где наряду с защитой от коррозии необходимо поддерживать электропроводность.

Основные характеристики препаратов Alodine

Алодин обладает рядом уникальных преимуществ:

- Отличная электропроводность при сохранении коррозионной стойкости

- Минимальное влияние на тепловые характеристики (снижение на 2-3%)

- Очень тонкий слой, сохраняющий точность размеров

- Золотисто-желтый внешний вид, который помогает при визуальном контроле качества

Благодаря этим свойствам Alodine идеально подходит для радиаторов, которые также служат в качестве электрических заземлений или экранов EMI, особенно в высоконадежных приложениях, где качество соединений остается критичным в течение длительного срока службы.

Новые технологии обработки поверхности для повышения производительности

Индустрия терморегулирования продолжает разрабатывать инновационные методы обработки поверхности, которые расширяют границы производительности теплоотводов.

Микродуговое окисление (MAO)

Эта передовая обработка поверхности создает слой, напоминающий керамику:

- Превосходная твердость, превосходящая традиционное твердое анодирование

- Отличные свойства теплового излучения

- Повышенная устойчивость к экстремальным температурам

- Лучшая адгезия для нанесения вторичных покрытий при необходимости

Несмотря на то, что в настоящее время технология MAO дороже традиционных процессов, она обеспечивает значительные преимущества в производительности для специализированных приложений с экстремальными условиями эксплуатации.

Термоспецифические покрытия

Несколько специализированных покрытий направлены именно на усиление теплового излучения:

- Высокопрозрачные покрытия на основе керамики

- Теплопроводящие полимерные композиты

- Обработка поверхности с использованием наночастиц

Эти инновационные виды отделки часто направлены на конкретные аспекты тепловых характеристик, например, на максимальное увеличение излучательной способности в среднем ИК-диапазоне или оптимизацию работы в определенных температурных диапазонах.

Практическое руководство по выбору для вашего применения

Выбор оптимального способа обработки поверхности предполагает баланс между множеством факторов:

Выбор на основе окружающей среды

Подберите обработку поверхности в соответствии с условиями эксплуатации:

- Внутри помещений, в контролируемых условиях: Достаточно стандартного анодирования или голого алюминия

- Установка на открытом воздухе: Твердое анодирование или хроматирование обеспечивают необходимую защиту

- Морское или химическое воздействие: Рассмотрите возможность использования хроматов или специализированных защитных покрытий

- Аэрокосмическая/военная промышленность: Алодин или квалифицированное анодирование согласно соответствующим спецификациям

Отбор по результатам работы

Расставьте приоритеты в зависимости от доминирующего механизма теплопередачи:

- Для применений с преобладанием проводимости: Минимизируйте толщину покрытия с помощью прозрачного анодирования или Alodine

- Для радиационно-значимых применений: Максимальное увеличение излучательной способности с помощью черного анодирования

- Для смешанного режима охлаждения: Черное анодирование часто обеспечивает наилучшую общую производительность

Практическая реализация в PTSMAKE

В процессе производства на PTSMAKE мы тщательно подбираем обработку поверхности в соответствии с требованиями приложения. Например, при разработке решений по охлаждению для наружного светодиодного освещения мы обычно рекомендуем твердое черное анодирование, которое сочетает в себе защиту окружающей среды и улучшенные радиационные свойства.