Понимание возможностей крупномасштабного литья под давлением

Вы когда-нибудь задумывались о том, как так точно изготавливаются массивные пластиковые детали в вашем автомобиле, стиральной машине или садовой мебели? Технология, лежащая в основе этих чудес инженерной мысли, гораздо интереснее, чем многие думают.

Услуги по литью крупногабаритного пластика под давлением представляют собой специализированную производственную возможность, которая преобразует возможности промышленного производства, позволяя создавать негабаритные компоненты с удивительной точностью при сохранении экономической эффективности для крупносерийного применения.

Эволюция крупномасштабного литья под давлением

За годы моей работы в этой отрасли крупномасштабное литье под давлением претерпело значительные изменения. То, что раньше требовало нескольких компонентов, собранных вместе, теперь можно производить как единые, цельные блоки. Эта эволюция связана не только с размерами, но и с точностью, эффективностью и расширением возможностей производства пластмасс.

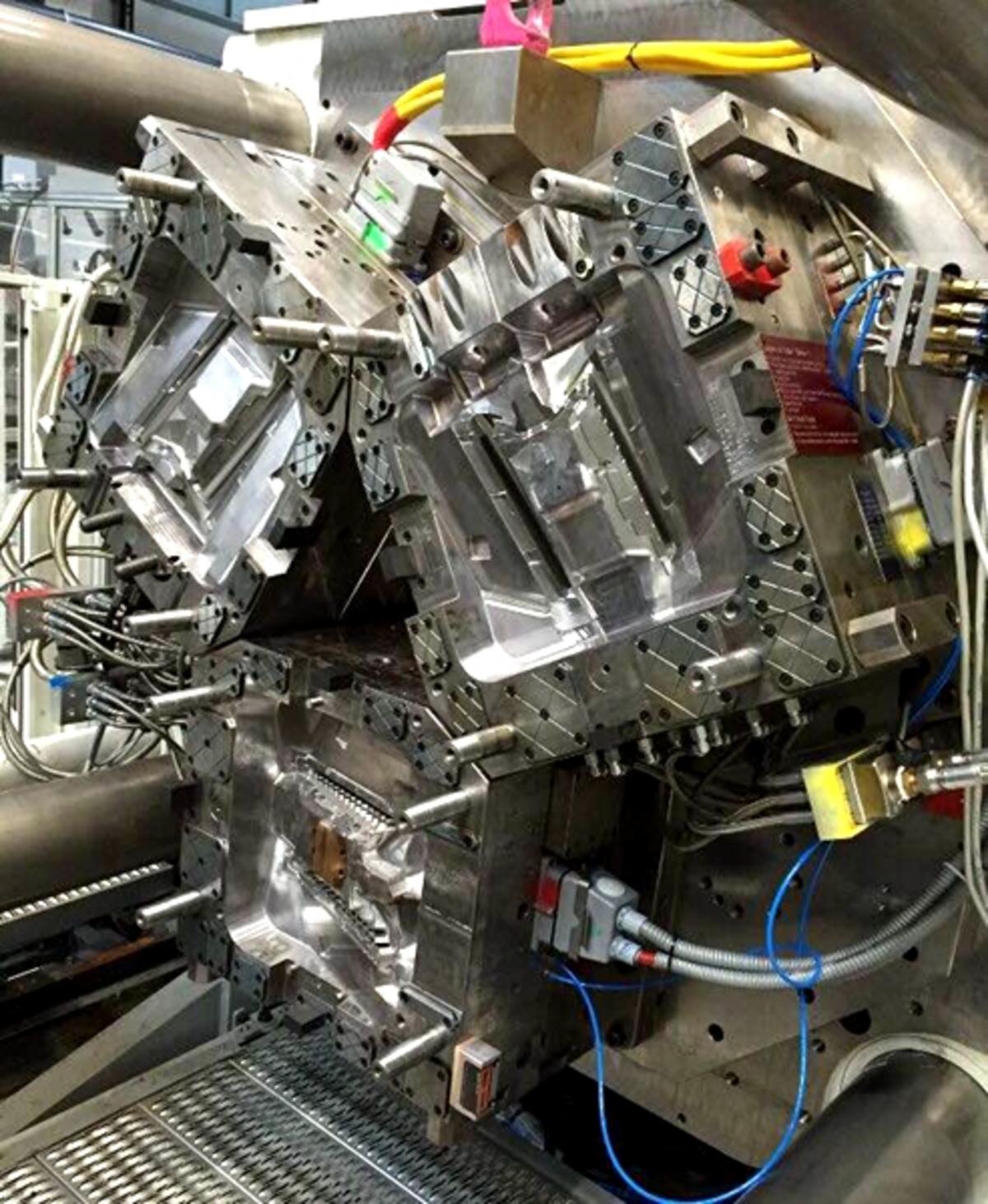

Переход от обычного литья к крупномасштабному потребовал значительных инженерных инноваций. Современные крупные машины для литья пластмасс под давлением работают с усилием смыкания от 1 000 до 4 400 тонн - в геометрической прогрессии больше, чем стандартное оборудование. Эта огромная сила необходима для поддержания закрытия пресс-формы от огромного давления, создаваемого при впрыске материала в большие полости.

Технические характеристики крупногабаритного литья

Размер Возможности

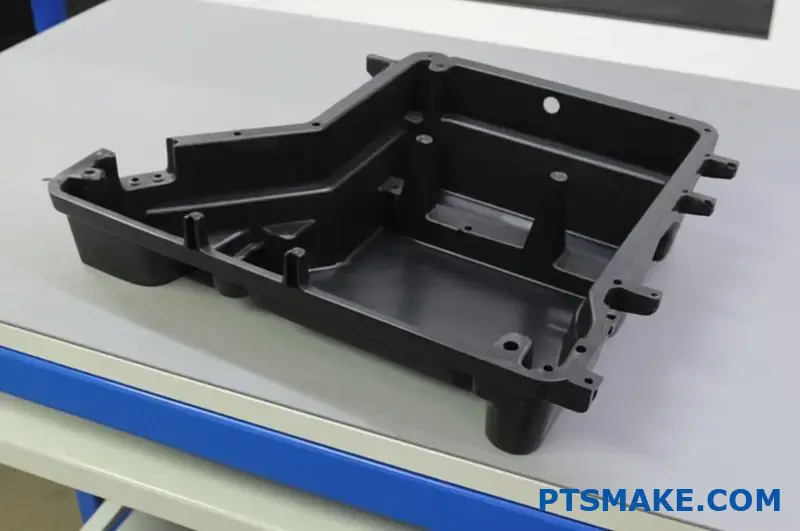

Размеры, достижимые с помощью крупногабаритного литья под давлением, действительно впечатляют. На нашем оборудовании PTSMAKE можно изготавливать компоненты размером до 60" x 60" x 25" в виде отдельных деталей. Такая возможность устраняет необходимость в сложных сборочных операциях и снижает количество потенциальных отказов в готовых изделиях.

Контроль точности и допусков

Пожалуй, самое примечательное, что эти массивные компоненты сохраняют исключительную точность. Несмотря на их размеры, наши крупномасштабные процессы формовки позволяют достичь допусков +/-0,003 дюйма. Такой уровень точности требует сложного системы мониторинга процессов1 которые постоянно регулируют параметры в процессе производства.

Варианты материалов для крупных компонентов

Крупногабаритная формовка не ограничивается основными материалами. Мы регулярно обрабатываем:

- Термопласты инженерного класса (ПК, АБС, нейлон)

- Стеклонаполненные композиты для конструкционных применений

- Ударно-модифицированные составы для долговечности

- Материалы, окрашенные по индивидуальному заказу, обеспечивают эстетическое единство

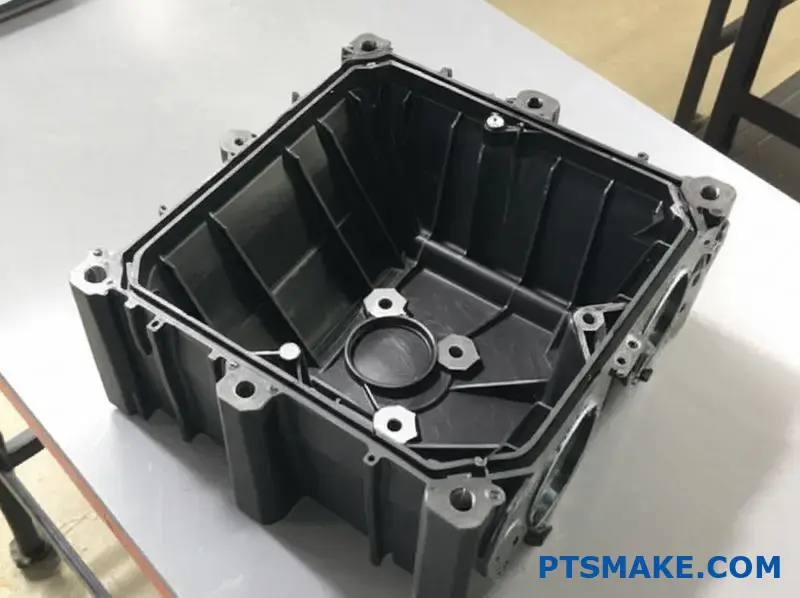

Отраслевые применения

Автомобильный сектор

Автомобильная промышленность представляет собой один из основных рынков для услуг по литью пластмасс под давлением. Здесь производятся такие компоненты, как:

- Приборные панели и приборные доски

- Системы бамперов

- Внутренние дверные панели

- Компоненты под капотом

Все они выигрывают от возможности крупномасштабного формования. Эти детали часто требуют сложной геометрии с такими неотъемлемыми элементами, как монтажные кронштейны, усиливающие ребра и прецизионные фитинги - и все это производится за один цикл формовки.

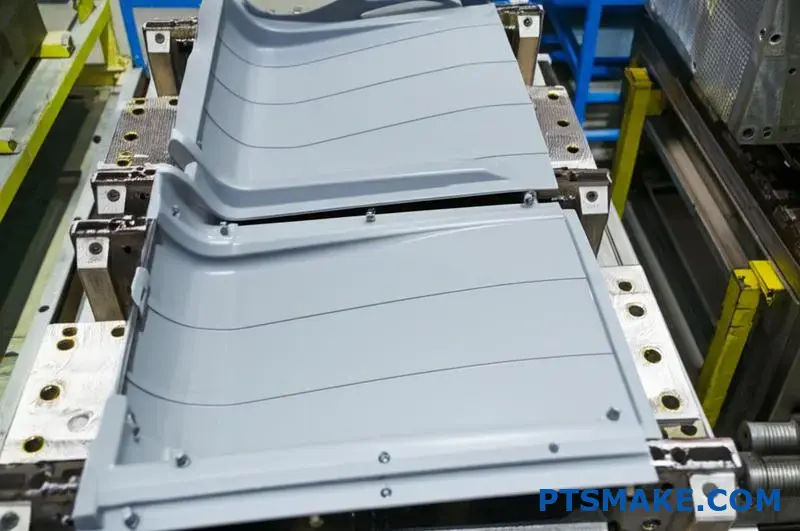

Потребительские товары и техника

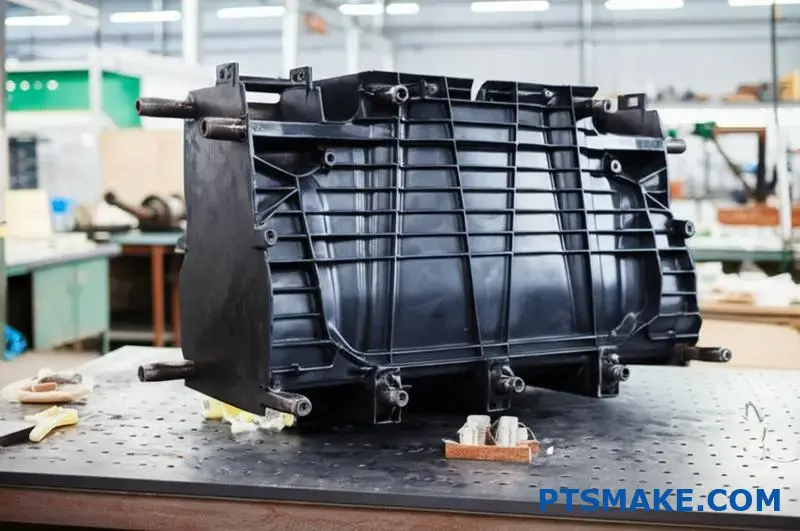

Крупные производители бытовой техники используют крупногабаритную формовку для изготовления изделий:

- Ванны для стиральных машин

- Вкладыши для холодильников

- Корпуса для крупной бытовой техники

- Прочная уличная мебель

В этих приложениях выгодно использовать стабильность размеров и структурную целостность, которые обеспечивают правильно спроектированные крупногабаритные формованные детали.

Решения для обработки материалов

В промышленных контейнерах, паллетах и складских системах все чаще используются крупногабаритные формованные компоненты:

| Выгода | Традиционная сборка | Крупномасштабное литье |

|---|---|---|

| Снижение веса | Ограничено прочностью соединения | Оптимизация за счет дизайна |

| Долговечность | Множество точек отказа | Унифицированная структура |

| Эффективность затрат | Трудоемкая сборка | Автоматизированное производство |

| Последовательность | Переменное качество | Повторяющиеся процессы |

Инженерные соображения для крупномасштабного литья

Проектирование для крупномасштабного литья под давлением требует специальных знаний. К важнейшим факторам относятся:

Управление толщиной стенки

Поддержание постоянной толщины стенок становится все более сложной задачей по мере увеличения размеров деталей. Наша команда инженеров тщательно анализирует конструкции, чтобы предотвратить такие проблемы, как:

- Раковины на толстых участках

- Деформация из-за неравномерного охлаждения

- Структурные недостатки тонких участков

- Колебания потока, вызывающие косметические дефекты

Системы ворот и бегунков

Система подачи для больших пресс-форм требует тщательного проектирования. Для обеспечения полного заполнения обычно требуется несколько затворов, но их размещение должно быть стратегически обоснованным, чтобы предотвратить:

- Видимые линии сварки в косметических зонах

- Захват воздуха, вызывающий образование пустот

- Чрезмерные перепады давления, влияющие на качество деталей

- Неравномерная упаковка и проблемы с размерами

Дизайн системы охлаждения

Эффективное охлаждение - это, пожалуй, самый важный аспект при проектировании крупногабаритных пресс-форм. Система терморегулирования должна равномерно отводить тепло от этих массивных деталей, чтобы предотвратить коробление и обеспечить эффективность цикла. В компании PTSMAKE мы используем передовые конформные каналы охлаждения, которые повторяют геометрию детали, чтобы оптимизировать этот критически важный элемент процесса.

Благодаря правильно разработанным крупномасштабным процессам литья под давлением производители могут добиться удивительных результатов, которые были бы невозможны при использовании традиционных методов, что меняет представление о возможностях разработки и производства пластиковых компонентов.

Расширенные возможности инструмента для сложных крупных деталей

Вы когда-нибудь задумывались, почему одни производители могут создавать массивные пластиковые детали с невероятной точностью, а другие - с трудом? Секрет кроется не в станках, а в сложных системах оснастки, которые делают возможным крупносерийное производство.

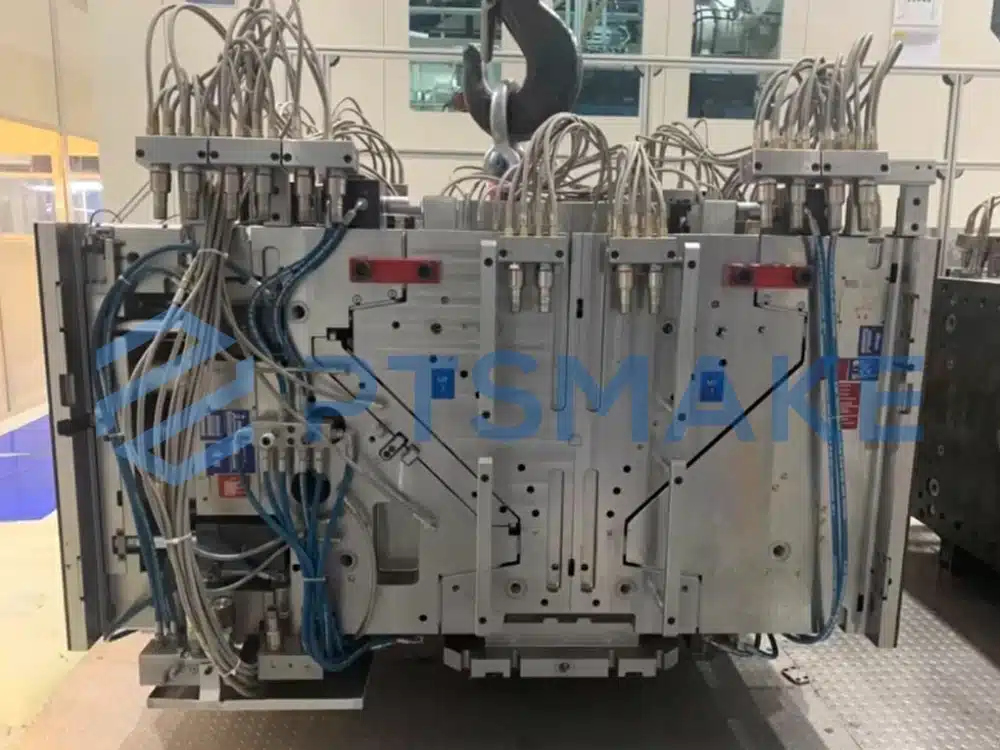

Высокопроизводительная оснастка представляет собой важнейший фундамент для успешного оказания услуг по литью пластмасс под давлением. Предлагаются различные варианты - от инструментов для быстрого создания прототипов до многогнездных пресс-форм производственного класса, разработанных специально для крупногабаритных компонентов.

Понимание систем классификации плесени

При работе с крупными пластиковыми деталями выбор оснастки становится еще более важным, чем при работе с деталями стандартного размера. В промышленности пресс-формы делятся на несколько категорий в зависимости от их конструкции, долговечности и возможности прецизионной обработки.

Класс 105: Инструменты для прототипов

Прототипная оснастка - это самый быстрый путь к первичной проверке деталей для крупных компонентов. Эти пресс-формы на основе алюминия обладают рядом преимуществ:

- Сокращение сроков изготовления (обычно 2-3 недели против 8-10 для стали)

- Низкие первоначальные инвестиции

- Способность проверять концепции дизайна до принятия решения о создании производственной оснастки

- Возможность производства ограниченного количества продукции для тестирования рынка

Однако у этих инструментов есть ограничения, когда речь идет о крупных деталях. Алюминиевая конструкция означает, что они могут выдержать меньшее количество циклов до появления износа, особенно при значительных давлениях, необходимых для крупных деталей.

Класс 103 и 104: Инструментарий для мостов

Мостовая оснастка представляет собой нечто среднее между прототипом и серийной формой. В этих инструментах используются стальные вставки в критических зонах износа, а в менее нагруженных зонах применяются более экономичные материалы.

Для крупных предприятий, занимающихся литьем пластмасс под давлением, мостовая оснастка дает неоспоримые преимущества:

- Расширенные производственные возможности (обычно 50 000-100 000 циклов)

- Улучшенная стабильность размеров по сравнению с алюминием

- Улучшенный теплоотвод для более быстрых циклов

- При неопределенных объемах производства экономичнее, чем полная производственная оснастка

Компания PTSMAKE успешно применяет мостовую оснастку для клиентов, которым необходимо выпустить продукцию, в то время как инструменты для крупносерийного производства еще находятся в стадии разработки.

Занятия 101 и 102: Производственная оснастка

При работе с крупными деталями в больших объемах производственная оснастка классов 101 и 102 становится незаменимой. Эти пресс-формы из закаленной стали обеспечивают:

- Практически неограниченная производственная мощность (миллионы циклов)

- Превосходная стабильность размеров на протяжении всего производственного цикла

- Способность выдерживать высокое давление впрыска, необходимое для изготовления крупных деталей

- Расширенные возможности охлаждения для оптимизации времени цикла

Инвестиции в оснастку класса 101 для крупных компонентов значительны, но по мере роста объемов производства экономия на каждой детали становится все более выгодной.

Многогнездные конфигурации для крупных деталей

Одним из наиболее значительных достижений в сфере услуг по литью пластмасс под давлением стала разработка многогнездной оснастки для крупногабаритных деталей. Этот подход представляет собой уникальную инженерную задачу, но дает неоспоримые преимущества.

Варианты одиночных и семейных полостей

Варианты конфигурации оснастки включают:

| Тип конфигурации | Описание | Лучшее приложение |

|---|---|---|

| Одиночная полость | Одна большая деталь за цикл | Сложные геометрические формы с жесткими допусками |

| Семейная плесень | Различные детали в одном инструменте | Продукты с несколькими компонентами, необходимыми в равных количествах |

| Многогнездные | Несколько одинаковых крупных деталей за цикл | Крупносерийное производство, где эффективность имеет первостепенное значение |

При изготовлении крупных деталей инженерные сложности, связанные с многогнездными пресс-формами, возрастают в геометрической прогрессии. Сайт анализ течения в пресс-форме2 для правильного заполнения всех полостей, становится значительно сложнее.

Баланс между сложностью и эффективностью

При разработке многогнездовой оснастки для крупных деталей необходимо тщательно взвесить несколько факторов:

- Распределение давления - Обеспечение одинакового давления в каждой полости, несмотря на расстояние до точки впрыска

- Терморегуляция - Создание равномерного охлаждения массивных стальных конструкций

- Требования к вентиляции - Правильное удаление воздуха из нескольких больших полостей

- Системы катапультирования - Разработка надежных методов удаления существенных частей без повреждения

При правильном проектировании многопустотная оснастка может значительно повысить экономичность производства крупных деталей, часто снижая стоимость одной детали на 30-50% по сравнению с однопустотной.

Управление допустимыми отклонениями критических характеристик

Соблюдение жестких допусков на крупных литых деталях представляет собой уникальную проблему, которую необходимо решать с помощью сложных подходов к оснастке.

Выбор стали и термическая обработка

Для крупных пресс-форм, где стабильность размеров имеет решающее значение, выбор подходящих инструментальных сталей становится еще более важным. Обычно мы рекомендуем:

- Предварительно закаленная сталь P20 для крупных пресс-форм общего назначения

- H13 для участков, подверженных сильному износу или воздействию абразивных материалов

- S7 для компонентов со сложными требованиями к выталкиванию

- Нержавеющая сталь 420 для коррозионностойких применений или медицинских деталей

Процесс термообработки должен быть тщательно контролируемым, чтобы предотвратить коробление этих массивных стальных конструкций, что часто требует использования специализированных установок для термообработки.

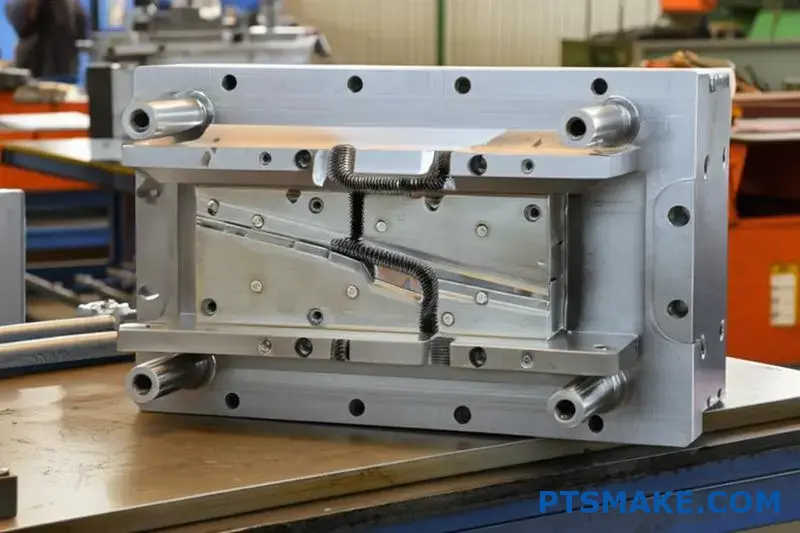

Стратегия вставки для сложных элементов

Одним из наиболее эффективных подходов к обеспечению жестких допусков на критические элементы является стратегическое использование вставок в общей структуре пресс-формы. Это позволяет:

- Различные материалы для разных частей формы

- Отдельные графики технического обслуживания для зон повышенного износа

- Возможность замены только поврежденных участков, а не всего инструмента

- Улучшенное охлаждение, ориентированное на критические размеры

В компании PTSMAKE мы разработали сложные стратегии вставки, которые позволяют нам выдерживать допуски ±0,001" даже на деталях размером в несколько футов.

Конструкция системы охлаждения для обеспечения стабильности размеров

Конструкция системы охлаждения в больших пресс-формах напрямую влияет на стабильность размеров. Традиционные каналы охлаждения с прямыми отверстиями часто оказываются недостаточными для массивных деталей. Вместо этого мы применяем:

- Конформные каналы охлаждения, повторяющие геометрию детали

- Термобулавки для зон, недоступных для обычного охлаждения

- Раздельные зоны охлаждения с независимым контролем температуры

- Усовершенствованный тепловой контроль во время производства

Благодаря этим сложным подходам к проектированию оснастки производители могут добиться удивительной точности даже при изготовлении самых сложных крупногабаритных пластиковых деталей.

Выбор материала для крупных пластиковых деталей

Вы когда-нибудь задумывались, почему одни крупные пластиковые изделия трескаются под давлением, а другие служат годами? Секрет кроется не в технологиях производства, а в важнейшем процессе выбора материала, который происходит задолго до начала производства.

Выбор подходящего материала для крупных пластиковых компонентов предполагает соблюдение баланса между структурной целостностью, весом и экономичностью, а также гарантией того, что выбранный полимер сможет выдержать нагрузки, характерные для крупногабаритных приложений.

Понимание требований к материалам для крупномасштабных применений

Когда речь идет о крупногабаритных пластиковых деталях, не все материалы созданы одинаковыми. Требования, предъявляемые к крупногабаритным деталям, значительно отличаются от требований к их меньшим аналогам. В компании PTSMAKE я видел множество проектов, которые провалились из-за того, что выбору материала не было уделено должного внимания.

Ключевые аспекты производительности

Крупные пластиковые детали сталкиваются с уникальными проблемами, которые напрямую влияют на выбор материала:

- Повышенная нагрузка на конструкцию и возможность прогиба

- Повышенная восприимчивость к деформации при охлаждении

- Повышенная подверженность воздействию факторов окружающей среды

- Более значительное влияние оказывает усадка материала

- Повышенные требования к стабильности размеров

Эти факторы создают сложную матрицу решений, для успешной навигации по которой требуются глубокие знания материалов.

Инженерные пластмассы для конструкционных применений

Для компонентов, где целостность конструкции имеет первостепенное значение, инженерные пластики обладают превосходными эксплуатационными характеристиками по сравнению с товарными смолами.

Стеклонаполненные нейлоновые компаунды

Стеклонаполненный нейлон (PA) представляет собой один из самых универсальных материалов для изготовления крупных деталей. Армирование стекловолокном значительно улучшает:

- Прочность на разрыв (в 3 раза выше, чем у ненаполненного нейлона)

- Температура теплового прогиба

- Стабильность размеров при изменениях окружающей среды

- Сопротивление ползучести при длительных нагрузках

Благодаря этим свойствам стеклонаполненный нейлон идеально подходит для крупных автомобильных компонентов, промышленных корпусов и структурных рам. Мы обычно рекомендуем стеклонаполнитель 30-33% как оптимальный баланс между прочностью и технологичностью для большинства крупных применений.

Поликарбонат и смеси PC/ABS

Поликарбонат (PC) и его смеси с ABS обеспечивают исключительное сочетание ударопрочности и стабильности размеров, необходимых для крупных деталей. Ключевые преимущества включают:

| Недвижимость | Поликарбонат | Смесь ПК/АБС |

|---|---|---|

| Ударная прочность | Превосходно | Очень хорошо |

| Температурная стойкость | До 135°C | До 110°C |

| Устойчивость к ультрафиолетовому излучению | Плохой (нуждается в добавках) | Умеренный |

| Простота обработки | Умеренный | Превосходно |

| Относительная стоимость | Выше | Умеренный |

При разработке больших наружных панелей или корпусов, требующих одновременно структурной целостности и эстетической привлекательности, смеси ПК/АБС часто обеспечивают идеальный баланс свойств и технологичности.

Высокопроизводительные смолы для сложных задач

Некоторые крупные компоненты работают в экстремальных условиях, требующих применения специальных высокоэффективных материалов.

ПЭЭК и ПЭИ для критически важных применений

Полиэфирэфиркетон (PEEK) и полиэфиримид (PEI) обеспечивают исключительные характеристики для самых требовательных крупномасштабных применений:

- Рабочие температуры свыше 200°C

- Превосходная химическая стойкость к агрессивным веществам

- Отличные механические свойства даже при повышенных температурах

- Встроенная огнестойкость (особенно PEI)

Эти материалы стоят дороже, но обеспечивают непревзойденную производительность для крупных компонентов в аэрокосмической, медицинской и специализированной промышленности. В компании PTSMAKE мы успешно формовали компоненты из PEEK длиной до 36 дюймов, сохраняя жесткие допуски, несмотря на сложные характеристики обработки материала.

Передовые композитные составы

Последние достижения в области материаловедения позволили создать специализированные композитные составы, специально разработанные для крупных деталей:

- Полимеры, усиленные углеродным волокном, обеспечивают максимальное соотношение прочности и веса

- Термопласты с длинным стекловолокном (LFT) для улучшения ударных свойств

- Гибридные системы армирования3 сочетающие в себе несколько типов волокон

- Специальные добавки для улучшения текучести форм в массивных деталях

Эти передовые рецептуры помогают преодолеть многие традиционные ограничения, связанные с формованием крупных деталей, позволяя создавать конструкции, которые раньше было невозможно изготовить.

Процесс выбора материала для крупных компонентов

Выбор оптимального материала для крупных пластиковых деталей требует системного подхода, учитывающего как технические требования, так и производственные ограничения.

Оценка технических параметров

Процесс выбора начинается с комплексной оценки технических параметров:

- Механические требования: Определите конкретные потребности в прочности, жесткости и ударопрочности

- Воздействие окружающей среды: Оцените воздействие ультрафиолетовых лучей, контакт с химическими веществами и температурные диапазоны

- Соблюдение нормативных требований: Определите соответствующие стандарты для применения (UL, FDA, ISO и т.д.).

- Ожидаемый срок службы: Определите требуемый срок службы

- Требования к стабильности размеров: Оценка требований к переносимости в различных условиях окружающей среды

Эти параметры создают профиль, который сужает круг потенциальных кандидатов на материал до учета производственных факторов.

Производственные соображения

Для крупных компонентов при выборе материала необходимо учитывать возможность изготовления:

- Характеристики потока: Материалы должны поддерживать постоянный поток на больших расстояниях

- Влияние времени цикла: Некоторые материалы требуют значительно более длительной фазы охлаждения

- Совместимость оборудования: Для работы с высокотемпературными материалами может потребоваться специальное оборудование

- Стабильность после формования: Некоторые материалы продолжают давать усадку или деформироваться через несколько дней после формовки

- Вторичные операции: Выбор материала влияет на процессы окраски, сварки и сборки

Когда мы разрабатываем крупные компоненты в PTSMAKE, мы часто создаем матрицы выбора материалов, в которых эти факторы сопоставляются со стоимостью, чтобы определить оптимальный выбор материала.

Анализ затрат и выгод

При окончательном выборе обычно необходимо соотнести требования к производительности и экономические факторы:

- Первоначальная стоимость материала за килограмм

- Влияние эффективности обработки на цену за штуку

- Ожидаемый процент брака в процессе производства

- Инструментальные соображения (некоторые материалы требуют специальной стали или покрытий)

- Требования к вторичной эксплуатации и сопутствующие расходы

Тщательно проанализировав эти факторы, производители могут определить материалы, которые обеспечивают необходимые характеристики, сохраняя при этом экономическую целесообразность для крупномасштабного производства.

Примеры выбора материалов

Благодаря своему опыту работы в PTSMAKE я заметил несколько закономерностей в успешном выборе материалов для крупных компонентов в различных отраслях:

- Автомобильные внутренние панели: Стеклонаполненный полипропилен обеспечивает превосходный баланс между стоимостью, весом и структурными характеристиками

- Корпуса для промышленного оборудования: Смеси PC/ABS обеспечивают превосходную ударопрочность и эстетику при хорошей структурной целостности

- Корпуса для медицинского оборудования: PEI обеспечивает необходимую огнестойкость, химическую стойкость и долговечность.

- Крупные потребительские товары: Ударно-модифицированный акрил обеспечивает исключительную эстетику при хороших структурных характеристиках

Общей чертой успешных внедрений является глубокое понимание требований к применению и возможностей материала, а также тщательное тестирование перед началом полномасштабного производства.

Специализированные технологии для производства крупных деталей

Вы когда-нибудь задумывались, как производители создают огромные пластиковые компоненты для автомобилей, бытовой техники или промышленного оборудования с такой удивительной точностью? Секрет кроется в специализированных технологиях формовки, которые превращают невозможное в реальность благодаря инновационным инженерным подходам.

Передовые технологии формования произвели революцию в сфере литья пластмасс под давлением, внедрив такие специализированные процессы, как газовый ассистент, структурная пена и методы штабелирования, которые обеспечивают максимальную эффективность при сохранении исключительной структурной целостности и стабильности размеров.

Литье под давлением с использованием газа: Создание полых секций в массивных деталях

Литье под давлением с газовой поддержкой представляет собой один из самых значительных прорывов в производстве крупных пластиковых деталей. Этот инновационный процесс предполагает нагнетание газообразного азота в частично заполненные полости пресс-формы, создавая контролируемые полые участки в толстостенных деталях.

Объяснение процесса газовой асисты

Процесс подачи газа происходит в определенной последовательности:

- Первоначальная инжекция расплавленного пластика (обычно 70-80% от общего объема полости)

- Точное введение газообразного азота под контролируемым давлением

- Газ движется по пути наименьшего сопротивления через толстые участки

- Формирование полых каналов при сохранении твердых внешних поверхностей

- Давление газа прижимает материал к стенкам формы во время охлаждения

- Отвод газа перед выбросом детали

Такой подход обеспечивает значительные преимущества для крупных деталей. Создавая контролируемые полые секции, мы можем производить детали со значительно меньшим расходом материала при сохранении превосходной жесткости конструкции. Внутренние газовые каналы эффективно работают как "невидимые ребра жесткости", поддерживающие структуру детали.

Преимущества для производства крупных компонентов

Преимущества технологии газового амортизатора для крупных установок литья пластмасс под давлением заключаются в следующем:

| Выгода | Техническое воздействие | Стоимость бизнеса |

|---|---|---|

| Сокращение материала | 20-40% используется меньше пластика | Снижение затрат на сырье |

| Снижение веса | Более легкие компоненты при эквивалентной прочности | Повышение эффективности продукции |

| Сокращение времени цикла | Более быстрое охлаждение благодаря более тонким стенкам | Увеличение производственных мощностей |

| Минимизация следов от раковины | Давление газа устраняет поверхностные впадины | Улучшенное эстетическое качество |

| Меньше деформации | Более равномерные характеристики охлаждения | Улучшенная стабильность размеров |

В компании PTSMAKE мы успешно внедрили технологию газового асиста для таких компонентов, как большие автомобильные приборные панели, где эта технология создает внутренние каналы усиления, которые были бы невозможны при использовании традиционных методов формовки.

Формование из конструкционной пены: Инженерная прочность легкого веса

Формование из конструкционной пены представляет собой еще одну специализированную технологию, особенно ценную для крупногабаритных компонентов, требующих исключительного соотношения прочности и веса.

Механика и химия технологических процессов

В процессе производства структурной пены используется химический пенообразователь (CBA), который смешивается с полимерной смолой перед впрыском. Когда материал попадает в форму, пенообразователь создает ячеистую структуру сердцевины, сохраняя при этом прочную внешнюю оболочку. В результате получается конструкция, напоминающая сэндвич, с замечательными структурными свойствами.

Пенопластовая сердцевина обычно составляет 20-35% от общей толщины детали, создавая легкую ячеистую структуру, окруженную плотным, твердым поверхностным слоем. Такая структура имитирует инженерные принципы, применяемые в двутавровых балках, где материал стратегически расположен для обеспечения максимальной структурной целостности.

Инженерные преимущества для негабаритных компонентов

Формование из конструкционной пены обеспечивает ряд важнейших преимуществ при изготовлении крупных пластиковых деталей:

- Повышенная жесткость: Ячеистая структура сердечника обеспечивает в 2-3 раза более высокий модуль упругости при изгибе по сравнению с цельными деталями эквивалентного веса

- Устойчивость размеров: Уменьшенная плотность материала означает меньшую усадку и коробление

- Снижение внутреннего стресса: Вспененный сердечник минимизирует остаточные напряжения, вызывающие деформацию крупных деталей

- Отличная изоляция: Ячеистая структура обеспечивает тепло- и звукоизоляционные свойства

- Потенциал замены металла: Соотношение прочности и веса позволяет заменить металлические компоненты

Для промышленных применений, таких как большие контейнеры для транспортировки материалов, корпуса оборудования и структурные панели, формование из конструкционной пены часто обеспечивает идеальный баланс производительности и эффективности производства.

Конструктивные соображения для структурной пены

При разработке крупных деталей для формования из конструкционной пены особое внимание необходимо уделять нескольким факторам:

- Требования к толщине стенок: Минимальная толщина 0,125" (3,2 мм), необходимая для правильного развития пены

- Ограничения по длине потока: Материал должен попасть во все зоны, прежде чем произойдет значительное охлаждение

- Требования к чистоте поверхности: На поверхностях могут появиться характерные вихревые узоры

- Требования к углу осадки: Обычно на 1-2° больше тяги, чем при обычном формовании

- Планирование расположения ворот: Стратегическое позиционирование для обеспечения полного заполнения массивных частей

При правильной оптимизации конструкции формование из конструкционной пены позволяет получать очень большие компоненты (до 6 футов в длину) с исключительными конструктивными характеристиками и экономичностью.

null

Технология штабельных пресс-форм: Повышение эффективности производства в несколько раз

Технология штабельных пресс-форм представляет собой новаторский подход к повышению эффективности производства крупных деталей без необходимости использования пропорционально больших формовочных машин.

Конфигурация и эксплуатация пресс-формы для штабеля

В отличие от обычных однолицевых пресс-форм, в штабельных пресс-формах используется несколько линий разъема и поверхностей пресс-формы, расположенных в виде стопки. Типичная пресс-форма может включать:

- Центральная секция, перемещающаяся вместе с основной плитой машины

- Две внешние секции, прикрепленные к неподвижной и подвижной плитам машины

- Специализированные горячеканальные системы для подачи материала во все полости

- Синхронизированные механические или гидравлические действия для обеспечения правильной работы

Такая конфигурация позволяет эффективно удвоить или даже утроить производительность, не требуя при этом значительно большей литьевой машины. Для крупных компонентов такой коэффициент эффективности может изменить экономику производства.

Преимущества производства крупногабаритных деталей в больших объемах

Технология штабельных пресс-форм обеспечивает ряд преимуществ при крупносерийном производстве больших деталей:

- Увеличение производительности: Производит в 2-4 раза больше деталей за цикл по сравнению с обычными пресс-формами

- Оптимизация использования оборудования: Максимально увеличивает производительность имеющегося оборудования

- Сбалансированное распределение силы: Обеспечивает более равномерное усилие смыкания по всей форме

- Снижение Разница от выстрела к выстрелу4: Единые параметры обработки во всех полостях

- Энергоэффективность: Более низкое потребление энергии в расчете на одну произведенную деталь

Для таких применений, как крупные автомобильные компоненты, детали бытовой техники или промышленные контейнеры, выпускаемые в больших объемах, штабельные пресс-формы могут значительно повысить экономичность производства при сохранении исключительных стандартов качества.

Проблемы и решения при внедрении

Внедрение технологии штабельных пресс-форм для крупных деталей сопряжено с рядом уникальных проблем:

- Управление сложными материальными потоками: Обеспечение сбалансированного пломбирования нескольких полостей

- Точный контроль температуры: Поддержание равномерного теплового режима по всему объему пресс-формы

- Механическая синхронизация: Координирование движения нескольких секций пресс-формы

- Сложность обслуживания: Более сложные требования к обслуживанию по сравнению с обычными пресс-формами

- Первоначальные инвестиционные соображения: Более высокие первоначальные затраты на оснастку, несмотря на долгосрочную экономичность

Благодаря правильному проектированию и передовым методам моделирования эти проблемы можно эффективно решить, чтобы раскрыть замечательные производственные преимущества технологии штабельных пресс-форм для изготовления крупных деталей.

Гибридные подходы: Комбинирование технологий для достижения оптимальных результатов

Наиболее сложные услуги по литью пластмасс под давлением часто включают гибридные подходы, которые сочетают несколько специализированных технологий для решения сложных задач по изготовлению деталей.

Комбинированный газовый ассистент со структурной пеной

При изготовлении исключительно крупных деталей, требующих снижения веса и превосходных структурных характеристик, сочетание технологий газового амортизатора и конструкционной пены может дать замечательные результаты. Этот гибридный подход:

- Для изготовления основной части используется конструкционная пена

- В стратегических местах для дополнительного усиления используются газонаполненные каналы

- Оптимизированное распределение материала для максимального соотношения прочности и веса

- Детали с отличной стабильностью размеров, несмотря на большие размеры

Такое сочетание особенно ценно для крупных компонентов, таких как автомобильные системы управления грузоперевозками, где снижение веса, структурная целостность и стабильность размеров являются критически важными требованиями.

Решения для крупных компонентов из нескольких материалов

Другой гибридный подход предполагает использование технологий многослойного формования или переформовки крупных деталей:

- Жесткие/гибкие комбинации: Создание крупных деталей со встроенными уплотнениями или гибкими зонами

- Структурные/косметические слои: Сочетание структурной основы с эстетичными поверхностными слоями

- Гибридные структуры металл/пластик: Вставка металлической арматуры в крупные пластиковые детали

- Применения мульти-дюрометра: Различная твердость на разных участках массивных деталей

Эти сложные гибридные подходы позволяют создавать конструкции, которые были бы невозможны при использовании какой-либо одной технологии формования, расширяя возможности дизайна и функциональности крупных деталей.

Мониторинг процессов и контроль качества для передовых технологий

Специализированные технологии, используемые при производстве крупных компонентов, требуют столь же сложных систем мониторинга и контроля качества для обеспечения стабильных результатов.

Для процессов с использованием газа необходим точный контроль профилей давления газа и временных последовательностей. В компании PTSMAKE мы используем передовые датчики давления в полостях пресс-форм и специализированные алгоритмы управления для оптимизации параметров газа для каждой детали.

Применение конструкционной пены требует тщательного контроля температуры материала, концентрации CBA и скорости впрыска для обеспечения равномерного формирования ячеистой структуры. Наши системы мониторинга процесса отслеживают эти параметры в режиме реального времени, внося микрокорректировки для поддержания оптимальных условий на протяжении всего производственного цикла.

Операции в штабельных пресс-формах требуют синхронного контроля нескольких полостей одновременно, сбалансированных параметров заполнения и упаковки по всем поверхностям пресс-формы. Передовые системы технического зрения и датчики в пресс-форме помогают обеспечить стабильное качество всех деталей, производимых в каждом цикле.

Благодаря таким специализированным методам контроля производители могут поддерживать исключительные стандарты качества даже при изготовлении массивных компонентов с использованием самых передовых технологий формовки.

Обеспечение качества для негабаритных формованных компонентов

Вы когда-нибудь задумывались, как массивные пластиковые детали в вашем автомобиле, стиральной машине или промышленном оборудовании сохраняют такую поразительную точность? За каждой успешной крупной деталью стоит система контроля качества, которая впечатляет не меньше, чем сама технология литья.

Обеспечение точности размеров и структурной целостности при литье пластмасс под давлением требует сложных систем качества, сочетающих передовые технологии измерения, научный контроль процессов и строгие протоколы проверки на протяжении всего жизненного цикла производства.

Проблемы проверки размеров крупных компонентов

Обеспечение качества крупногабаритных пластиковых деталей представляет собой уникальную задачу, выходящую за рамки обычных протоколов контроля мелких деталей. При работе с деталями, размеры которых могут достигать нескольких футов, традиционные подходы к измерениям часто оказываются недостаточными.

Проверки с помощью координатно-измерительных машин (КИМ)

Краеугольным камнем проверки размеров крупных формованных деталей является координатно-измерительная машина (КИМ). Эти сложные системы используют сенсорные датчики или оптические сенсоры для точного определения критических размеров массивных деталей.

Для изготовления крупных деталей мы используем специализированное оборудование КИМ с:

- Расширенные измерительные оболочки (до 2000 мм x 3000 мм x 1500 мм)

- Алгоритмы измерения с температурной компенсацией

- Возможности многоточечного сканирования для сложных геометрических форм

- Автоматизированная последовательность измерений для обеспечения воспроизводимости

В процессе КИМ создаются комплексные отчеты о проверке, в которых фактические размеры сравниваются с CAD-моделями, а карты отклонений с цветовой кодировкой выделяют все области, выходящие за пределы спецификации.

Лазерное сканирование и технологии структурированного света

Несмотря на то, что КИМ отлично справляются с точными точечными измерениями, более новые технологии, такие как лазерное сканирование и системы структурированного света, предоставляют дополнительные возможности, особенно ценные для крупных деталей:

| Технология | Ключевые преимущества | Лучшие приложения |

|---|---|---|

| Лазерное сканирование | Быстрый сбор миллионов точек данных | Сложные контурные поверхности |

| Структурированный свет | Полнопольный анализ с субмикронной точностью | Проверка мелких деталей |

| Фотограмметрия | Измерение очень больших компонентов | Автомобильные кузовные панели |

| Системы технического зрения | Автоматизированная проверка в режиме реального времени | Крупносерийное производство |

В компании PTSMAKE мы убедились, что интеграция этих технологий позволяет создать комплексный подход к измерениям, который с исключительной точностью фиксирует как критические размеры, так и общую геометрию детали.

Управление тепловым воздействием на измерения

Одной из наиболее серьезных проблем при измерении крупных пластиковых деталей является управление тепловыми эффектами. Полимеры имеют относительно высокие коэффициенты теплового расширения, поэтому даже небольшие колебания температуры могут вызвать заметные изменения размеров.

Для проверки точности мы располагаем специальными измерительными комнатами с контролем температуры, откалиброванными до 20°C ± 1°C (68°F ± 1,8°F). Кроме того, перед окончательной проверкой детали выдерживаются в этой среде в течение 24-48 часов, что обеспечивает тепловое равновесие.

Управление процессом научного формования

Обеспечение качества крупных компонентов начинается задолго до проверки - оно начинается с внедрения научных принципов формования на протяжении всего производственного процесса.

Подход к формованию с развязкой

Научная методология формования, известная как "раздельное формование", разделяет процесс впрыска на отдельные фазы:

- Фаза заполнения: Контролируется по скорости для обеспечения полного заполнения полости

- Фаза упаковки: Регулируемое давление для компенсации усадки материала

- Фаза удержания: Поддерживается до замерзания затвора для предотвращения обратного потока

- Фаза охлаждения: Температурный контроль для стабильности размеров

Для крупных деталей правильная реализация этих этапов становится еще более важной из-за больших расстояний между потоками и большего потенциала вариаций по всей детали.

Технологии внутриформенного зондирования

Большие детали получают огромную выгоду от применения технологий измерения в пресс-форме, которые позволяют получать данные в режиме реального времени во время процесса формовки:

- Датчики давления в полости: Контролируйте давление в критических точках по всей полости

- Датчики температуры: Отслеживайте температуру пресс-формы и материала во время циклов

- Тензометрические датчики: Обнаружение возможной деформации детали во время выталкивания

- Датчики фронта потока: Убедитесь в полном заполнении полостей в труднодоступных местах

Эти датчики подключаются к сложным системам мониторинга процессов, которые устанавливают допустимые рабочие окна и автоматически отмечают циклы, отклоняющиеся от установленных параметров.

Исследования возможностей технологического процесса (Cpk)

Для высокоточных крупных компонентов мы проводим комплексные исследования возможностей технологического процесса, чтобы убедиться, что наши процессы постоянно соответствуют требованиям спецификации:

- Производите статистически значимые образцы (обычно 30+ деталей).

- Измерение критических размеров при многосерийном производстве

- Рассчитайте индексы возможностей процесса (Cp и Cpk)

- Целевые значения Cpk 1,33 или выше для критических размеров

- Внесите коррективы в процесс, если возможности не позволяют

Благодаря этим статистическим анализам мы можем количественно продемонстрировать стабильность процесса и спрогнозировать долгосрочную производительность при производстве крупных компонентов.

Расширенный Статистическое управление процессами5 Системы

Системы статистического контроля процессов (SPC) автоматически отслеживают ключевые параметры качества на протяжении всего производственного цикла, обеспечивая раннее предупреждение о потенциальном смещении до нарушения спецификаций. Для крупных компонентов мы внедряем многопараметрическую систему SPC, которая отслеживает:

- Критические размеры на выборочных деталях

- Технологические параметры машины для литья под давлением

- Условия окружающей среды в производственном помещении

- Свойства материалов из поступающих партий

Такой комплексный подход гарантирует, что все факторы, влияющие на качество крупных деталей, остаются в установленных контрольных пределах.

Протоколы инспекции по первому изделию (FAI)

Инспекция первого изделия представляет собой важнейший этап в производстве крупных компонентов, устанавливающий исходные данные для последующей проверки качества.

Комплексные требования к документации

Для крупных компонентов документация FAI является особенно строгой и, как правило, включает в себя:

- Полные отчеты о проверке размеров со всеми указанными характеристиками

- Документация по сертификации материалов

- Таблицы параметров процесса с подробным описанием настроек оборудования

- Стандарты внешнего вида с утвержденными контрольными образцами

- Результаты испытаний механических и физических свойств

- Документация по прослеживаемости, привязанная к сырью

Эти документы служат базовым уровнем качества, по которому будет оцениваться вся будущая продукция.

Дизайн экспериментов (DOE) для оптимизации процессов

Перед тем как завершить процесс производства крупных компонентов, мы часто проводим структурированный дизайн экспериментов, чтобы определить оптимальные условия обработки:

- Определение критических переменных процесса, влияющих на качество

- Создайте экспериментальные матрицы, варьируя эти параметры

- Изготовление тестовых деталей при каждом наборе условий

- Измерение результатов в сравнении с целевыми характеристиками

- Статистический анализ результатов для определения оптимальных настроек

- Документирование результатов в отчете ФАИ

Благодаря такому научному подходу производственный процесс начинается с оптимизированных параметров, а не с регулировки методом проб и ошибок.

Процесс межфункционального утверждения

В утверждении FAI для крупных компонентов обычно участвует межфункциональная команда, включающая:

- Инженерно-технический персонал по качеству

- Представители инженерно-технических служб на производстве

- Инженерно-технический персонал

- Представители по качеству заказчика (при необходимости)

- Специалисты по материалам

Такой совместный подход обеспечивает участие всех технических дисциплин в процессе проверки качества до начала полного производства.

Постоянный мониторинг и контроль производства

После начала производства для поддержания стабильного качества крупных компонентов требуются сложные системы контроля и протоколы проверки.

Планы отбора образцов для крупных партий продукции

Для крупных компонентов мы реализуем индивидуальные планы отбора проб с учетом объемов производства и степени важности:

- На начальном этапе производства часто используются ужесточенные уровни контроля (уровень II или III по ANSI/ASQ Z1.4)

- Статистическая проверка позволяет постепенно переходить к сокращению выборки по мере подтверждения стабильности

- Критические характеристики могут потребовать проверки 100% независимо от истории производства

- Автоматизированные измерительные системы обеспечивают более высокую скорость отбора проб без ущерба для производственного процесса

В этих планах соблюдается баланс между тщательной проверкой и требованиями к эффективности производства.

Неразрушающий контроль целостности конструкций

Помимо проверки размеров, крупные компоненты часто подвергаются неразрушающему контролю для проверки внутренней целостности:

- Ультразвуковой контроль для обнаружения внутренних пустот или несоответствий

- Рентгеновский контроль критических структурных зон

- Тепловидение для выявления потенциальных концентраций напряжения

- Акустико-эмиссионные испытания конструктивных элементов

Эти методы помогают выявить потенциальные проблемы с качеством, которые могут быть не видны при обычных методах проверки.

Передовые протоколы испытаний материалов

Для крупных компонентов свойства материала напрямую влияют на производительность и долговечность. Наш постоянный контроль качества включает регулярное тестирование материалов:

- Проверка прочности на разрыв и удлинение

- Испытание на ударопрочность

- Проверка температуры отклонения тепла

- Стойкость к образованию трещин под воздействием окружающей среды

- Исследования ускоренного старения

Контролируя свойства материалов на протяжении всего производственного цикла, мы можем обнаружить тонкие отклонения, которые могут повлиять на производительность компонентов, прежде чем они скажутся на готовых изделиях.

Системы прослеживаемости для управления качеством

Полная прослеживаемость становится особенно важной для крупных компонентов, где объемы производства могут быть ниже, но стоимость компонентов значительно выше. Наша система качества обеспечивает полную прослеживаемость, включая:

- Документация по партиям сырья

- Записи параметров процесса для каждого производственного цикла

- Идентификация операторов и проверка сертификации

- Записи о техническом обслуживании и калибровке оборудования

- Полная история данных о проверке

Такая цепочка отслеживания позволяет быстро проанализировать первопричину в случае возникновения каких-либо проблем, способствуя постоянному совершенствованию как продукции, так и процессов.

Благодаря таким комплексным подходам к обеспечению качества крупные предприятия, занимающиеся литьем пластмасс под давлением, могут постоянно поставлять компоненты, отвечающие самым строгим техническим требованиям, обеспечивая надежную работу на протяжении всего срока службы.

Стратегические подходы к производству крупных деталей

Вы когда-нибудь задумывались, почему одни крупные пластиковые детали кажутся безупречно спроектированными, а другие деформируются, трескаются или просто не выдерживают нагрузки? Секрет кроется не в машинах или материалах, а в стратегических подходах к проектированию, которые делают или разрушают успех в крупномасштабном производстве.

Оптимизация услуг по литью крупных пластмасс под давлением требует точных инженерных стратегий, которые позволяют сбалансировать толщину стенок, правильные углы осадки, стратегические структуры ребер и тщательно подобранные места расположения затворов для обеспечения постоянного заполнения, равномерного охлаждения и стабильности размеров массивных компонентов.

Оптимизация толщины стенок: Основа качества

При проектировании крупных пластиковых деталей толщина стенок является, пожалуй, самым важным моментом при проектировании. В отличие от небольших деталей, где отклонения могут быть допустимыми, крупные компоненты увеличивают все недостатки конструкции, что делает согласованность толщины стенок крайне важной.

Принципы равномерной толщины

Основным принципом проектирования крупных деталей является поддержание равномерной толщины стенок по всей детали. Такой подход обеспечивает несколько важнейших преимуществ:

- Обеспечивает равномерную подачу материала при впрыске

- Обеспечивает постоянную скорость охлаждения всей детали

- Минимизирует внутренние напряжения, вызывающие коробление

- Уменьшает следы от раковин на видимых поверхностях

- Предотвращает появление слабых мест в структуре, связанных с толщиной

В компании PTSMAKE мне приходилось сталкиваться с многочисленными проектами, в которых клиенты изначально разрабатывали детали со значительными отклонениями по толщине. Такие конструкции неизбежно приводили к проблемам с качеством в процессе производства. Внедряя принципы равномерной толщины, мы неизменно добивались лучших результатов.

Идеальная толщина стенок для крупных деталей обычно составляет от 2,5 до 3,5 мм для большинства применений, хотя она может варьироваться в зависимости от выбора материала и конструктивных требований. Если более толстые секции неизбежны, мы применяем такие стратегические подходы, как кернение, оребрение или технология газового асиста, чтобы обеспечить эффективное охлаждение и сохранить целостность конструкции.

Переход от одной толщины к другой

Когда переход толщины неизбежен в крупных деталях, постепенное изменение становится необходимым. Стандартной практикой является выполнение переходов не более чем на 40% от номинальной толщины стенки на расстоянии не менее трехкратной толщины стенки.

Например, переход от стенки толщиной 3 мм к сечению толщиной 4,2 мм должен осуществляться на расстоянии не менее 9 мм, чтобы предотвратить концентрацию напряжений и неравномерное охлаждение. Такие плавные переходы особенно важны для крупных деталей, где разница в охлаждении между толстыми и тонкими секциями может создавать значительные внутренние напряжения.

| Номинальная стена | Максимальный шаг | Минимальное расстояние перехода |

|---|---|---|

| 2,5 мм | 1,0 мм | 7,5 мм |

| 3,0 мм | 1,2 мм | 9,0 мм |

| 3,5 мм | 1,4 мм | 10,5 мм |

| 4,0 мм | 1,6 мм | 12,0 мм |

Такой расчетный подход к переходу толщины помогает поддерживать постоянный поток материала и характеристики охлаждения во всех крупных компонентах, что значительно снижает количество дефектов в готовых деталях.

Выполнение угла наклона для успешного выброса

Углы осадки - еще один критический момент, который становится все более важным по мере увеличения размера детали. Эти угловые поверхности способствуют плавному выталкиванию из пресс-формы, предотвращая повреждения и деформации в процессе производства.

Определение оптимальной стоимости драфта

Для крупных пластиковых деталей стандартные углы вытяжки часто оказываются недостаточными. Если небольшие детали могут работать с осадкой 0,5°, то для крупных деталей обычно требуется:

- Минимальная осадка 1,0° для текстурированных поверхностей

- 0,5°-1,5° для гладких, не рельефных участков

- 2,0°-3,0° для глубоких ребер и бобышек

- 1,5°-2,5° для поверхностей со светлой текстурой

Повышенные требования к тяге обусловлены большей площадью контакта между деталью и пресс-формой, что создает пропорционально большее трение при выталкивании. Кроме того, крупные детали более подвержены деформации в процессе выталкивания, что делает правильную осадку еще более критичной.

Соображения по проекту, относящиеся к конкретному направлению

Углы осадки должны быть рассчитаны относительно направления выброса, что усложняется при изготовлении крупных многогранных деталей. В компании PTSMAKE мы анализируем каждую поверхность в отдельности, чтобы обеспечить соответствующую осадку относительно конкретной траектории выброса.

Для особо сложных геометрий мы часто применяем конструкции с разъемными линиями6 которые позволяют выпускать части детали в разных направлениях, обеспечивая правильную вытяжку всех поверхностей при сохранении целостности размеров.

null

Стратегии структурного оребрения для прочности и устойчивости

Ребра жесткости обеспечивают необходимую структурную поддержку крупных деталей при сохранении разумной толщины стенок. Однако неправильная конструкция ребер может создать больше проблем, чем решить, особенно в негабаритных деталях.

Отношение толщины ребра к толщине стенки

Основным правилом при проектировании ребер является поддержание соответствующей толщины относительно номинальной стенки. Для крупных деталей мы обычно рекомендуем:

- Толщина ребра на уровне 40-60% от толщины прилегающей стенки

- Максимальная высота ребра в 3 раза больше номинальной толщины стенки

- Радиус у основания ребра равен 25-30% толщины стенки

- Дополнительная осадка боковин ребер не менее 0,5° сверх базового требования

Эти пропорции обеспечивают баланс между структурной поддержкой и потенциальными раковинами и проблемами охлаждения. Если ребра слишком толстые по отношению к стенке, они создают раковины на противоположных поверхностях; если слишком тонкие, они не обеспечивают достаточной поддержки и могут неполностью заполниться во время формовки.

Схемы раскладки ребер для больших поверхностей

Расположение ребер на больших поверхностях существенно влияет как на конструктивные характеристики, так и на технологичность:

- Сетчатые узоры: Обеспечивают сбалансированную поддержку на обширных плоских поверхностях

- Радиальные схемы: Идеально подходит для круглых или изогнутых секций

- Триангулированные структуры: Обеспечивают максимальную жесткость при минимальном количестве материала

- Параллельные системы: Обеспечивает равномерный поток материала во время формования

Для очень больших плоских поверхностей мы часто используем комбинацию систем первичных и вторичных ребер. Первичные ребра обеспечивают основной структурный каркас, в то время как вторичные ребра обеспечивают локальное усиление в зонах повышенных нагрузок.

При проектировании ребер особенно важно обеспечить равномерное движение материала. Ребра никогда не должны создавать препятствий, затрудняющих поток материала, так как это может привести к появлению следов колебаний, линий сварного шва или неполному заполнению удаленных участков крупных деталей.

Конструкция и размещение затворов для оптимального потока материала

Пожалуй, ни один аспект проектирования крупных деталей не является более критичным, чем правильное расположение и конструкция затвора. Затвор представляет собой точку входа расплавленного пластика в полость пресс-формы, и его конструкция напрямую влияет на поток материала, распределение давления и, в конечном счете, на качество детали.

Стратегические места расположения ворот для массивных деталей

Для крупных деталей часто требуется несколько затворов, чтобы обеспечить полное заполнение до затвердевания материала. Стратегическое размещение этих затворов требует тщательного рассмотрения:

- По возможности располагайте ворота в толстых секциях

- Поддерживайте равные расстояния подачи к крайним частям детали

- Избегайте размещения ворот на видимых или косметических поверхностях

- Учитывайте структурную целостность в местах соединения ворот с деталью

- Учет образования линии шва между сходящимися фронтами потока

Используя сложное программное обеспечение для анализа течения в пресс-форме, мы моделируем различные конфигурации затворов, чтобы определить оптимальное расположение до окончательной разработки конструкции оснастки. Такой подход позволяет избежать дорогостоящих корректировок методом проб и ошибок на этапе отбора образцов.

Выбор типа затвора для различных областей применения

Различные конструкции затворов обеспечивают особые преимущества для различных применений крупных деталей:

| Тип ворот | Преимущества | Лучшие приложения |

|---|---|---|

| Вентиляционные ворота | Широкое распределение материалов | Плоские панели, большие крышки |

| Ворота подводной лодки | Автоматическое удаление призраков | Компоненты с косметическими поверхностями |

| Краевые ворота | Контролируемый рисунок заполнения | Конструктивные элементы, рамы |

| Ворота с горячим наконечником | Минимальные остатки ворот | Видимые поверхности, требующие чистовой отделки |

| Клапанные затворы | Точный контроль давления впрыска | Критически важные компоненты со строгими допусками |

Для особо сложных крупных компонентов мы часто используем систему последовательных клапанных затворов, которая точно контролирует время впрыска материала через несколько затворов. Такой подход позволяет оптимизировать заполнение, что было бы невозможно при использовании обычных конструкций затворов.

Конструкция системы охлаждения для обеспечения стабильности размеров

Конструкция системы охлаждения становится все более важной по мере увеличения размеров деталей. Крупные компоненты содержат значительно больше тепловой энергии и требуют тщательно продуманных систем охлаждения для сохранения стабильности размеров.

Сбалансированные подходы к охлаждению

Равномерное охлаждение больших поверхностей предотвращает дифференциальную усадку, которая приводит к короблению и нестабильности размеров. Ключевые стратегии включают:

- Поддержание постоянного расстояния канала охлаждения от поверхности детали

- Реализация конструкций конформного охлаждения, повторяющих геометрию детали

- Создание независимых зон охлаждения для участков с различной толщиной

- Использование высокопроводящих материалов для пресс-форм в критических зонах

- Применение термоштифтов для достижения областей, недоступных для обычных каналов охлаждения

Используя эти подходы, мы создаем сбалансированные системы терморегулирования, которые равномерно отводят тепло от массивных компонентов, обеспечивая стабильность размеров и постоянство в производстве.

Оптимизация времени охлаждения

Фаза охлаждения обычно представляет собой самую длительную часть цикла формования, особенно для крупных деталей. Оптимизация охлаждения без ущерба для качества требует сложных подходов:

- Стратегическая индукция турбулентности в каналах охлаждения

- Системы выброса с датчиком давления, обнаруживающие затвердевание

- Многоступенчатые профили охлаждения, которые адаптируются в течение всего цикла

- Передовые материалы с улучшенной теплопроводностью

Применяя эти методы, мы успешно сократили время охлаждения на 15-30% для крупных компонентов, сохранив или улучшив стабильность размеров.

Благодаря стратегическому применению этих подходов к проектированию производители могут успешно выпускать крупные пластиковые компоненты, отвечающие высоким требованиям к качеству и производительности при сохранении эффективности производства.

Полный комплекс услуг по литью под давлением: Производство из конца в конец

Вы когда-нибудь задумывались, как эти массивные пластиковые детали в вашем автомобиле, холодильнике или промышленном оборудовании так легко проходят путь от концепции до готового продукта? За каждым крупным пластиковым компонентом стоит сложная производственная экосистема, которую мало кто видит, но от которой выигрывают все.

Полный комплекс услуг по литью пластмасс под давлением обеспечивает комплексные производственные решения, объединяя все этапы от консультаций по первоначальному проектированию до конечного распределения, устраняя сложность цепочки поставок и обеспечивая постоянный контроль качества на протяжении всего жизненного цикла производства.

Преимущество интегрированного производства

Когда речь идет о производстве крупных пластиковых компонентов, разрозненные цепочки поставок создают множество проблем. Каждый переход от одного поставщика к другому чреват недопониманием, отклонениями в качестве и увеличением сроков. Именно поэтому комплексные производственные решения становятся все более ценными для компаний, стремящихся оптимизировать производство крупногабаритных пластиковых деталей.

От консультации по дизайну к реальному производству

Путь от концепции до готового изделия начинается с совместного проектирования. В компании PTSMAKE наша команда инженеров работает непосредственно с клиентами, оптимизируя конструкции специально для изготовления крупных деталей. Такое раннее взаимодействие помогает выявить и решить потенциальные проблемы до того, как они превратятся в дорогостоящие проблемы.

Настоящий комплексный подход к обслуживанию включает в себя:

- Анализ конструкции на предмет технологичности (DFM) для крупных компонентов

- Консультация по выбору материала на основе требований к производительности

- Варианты прототипирования для проверки концепции

- Оптимизация конструкции инструмента для эффективного производства

- Четкие каналы связи на протяжении всего процесса

Такой интегрированный подход устраняет традиционные разрывы между конструкторскими бюро, производителями инструмента и формовщиками, которые часто приводят к тому, что при возникновении проблем приходится перекладывать вину на других. Вместо этого единая команда берет на себя ответственность за весь процесс, создавая подотчетность и непрерывность.

Пути создания прототипов для крупных компонентов

Проверка конструкции перед тем, как приступить к изготовлению оснастки, становится еще более важной для крупных компонентов, где инвестиции в оснастку значительны. Поставщики комплексных услуг предлагают несколько вариантов прототипирования для удовлетворения различных потребностей проекта:

- Быстрое прототипирование: 3D-печать, обработка на станках с ЧПУ или вакуумное литье для быстрой визуализации концепций

- Мостовая оснастка: Алюминиевые или мягкие инструменты для ограниченного производства

- От прототипа к производству: Прогрессивные подходы к оснастке, которые развиваются от прототипа до конечного производства

Эти варианты позволяют производителям проверить дизайн, провести функциональные испытания и даже провести ограниченные рыночные испытания, прежде чем инвестировать в полную производственную оснастку. Для крупных компонентов, стоимость оснастки для которых может достигать шестизначных цифр, такой подход значительно снижает риск разработки.

Передовая разработка инструментов

В основе успешного производства крупных деталей лежат сложные системы оснастки, разработанные специально для негабаритных применений.

Проектирование для масштаба

Создание оснастки для крупных пластиковых компонентов требует специальных знаний, выходящих за рамки стандартного изготовления пресс-форм. К ключевым моментам относятся:

| Вызов | Стратегическое решение |

|---|---|

| Расстояние до материального потока | Многостворчатые системы со сбалансированными полозьями |

| Равномерное охлаждение | Конформные каналы охлаждения и терморегулирование |

| Выброс деталей | Последовательные системы выброса для предотвращения перекосов |

| Стабильность формы | Усиленные стальные конструкции для предотвращения прогиба |

| Долголетие | Премиальная сталь для увеличения срока службы инструмента |

Эти инженерные соображения становятся все более важными по мере увеличения размера детали. Поставщик комплексных услуг объединяет разработку оснастки с проектированием технологического процесса, обеспечивая соответствие конструкции пресс-формы геометрии детали и предполагаемому технологическому процессу.

Класс 101 Производственная оснастка

Для крупносерийного производства больших пластиковых деталей оснастка класса 101 представляет собой золотой стандарт. Эти прецизионные пресс-формы рассчитаны на миллионы циклов при соблюдении жестких допусков. Поставщики полного цикла имеют собственные мощности по производству оснастки со специализированным оборудованием для обработки массивных оснований пресс-форм весом в несколько тонн.

Интеграция оснастки и формовочных операций позволяет непрерывно совершенствовать производство благодаря обратной связи. Когда одна и та же команда обслуживает и оснастку, и процесс литья, корректировки могут быть внесены быстро, без задержек, характерных для договоренностей с несколькими поставщиками.

Превосходство в производстве литья

Основой любого производственного решения является сам процесс производства. Для крупных пластиковых компонентов это требует специализированного оборудования и опыта.

Возможности крупнотоннажного литья под давлением

Для производства крупногабаритных пластиковых деталей требуются термопластавтоматы с усилием смыкания от 500 до 4 000 тонн. Эти массивные машины представляют собой значительные капиталовложения, которые специализированные поставщики используют в рамках нескольких проектов.

Для успешного литья крупных деталей требуется не только мощность оборудования:

- Специализированные конфигурации шнеков и бочек для последовательной подготовки материала

- Передовые системы управления технологическими процессами для оптимизации параметров

- Роботизированные системы удаления деталей для работы с тяжелыми компонентами

- Мониторинг в режиме реального времени для обеспечения качества

Централизовав эти специализированные ресурсы в рамках комплексной модели обслуживания, производители получают доступ к возможностям, разработка которых собственными силами была бы непомерно дорогой.

Управление материалами при серийном производстве

Крупные компоненты потребляют значительные объемы материалов, что делает эффективное управление материалами необходимым для контроля затрат и стабильности качества. Поставщики комплексных услуг внедряют сложные системы обработки материалов, включая:

- Хранение материалов в климат-контроле для предотвращения впитывания влаги

- Автоматизированные системы доставки материалов для обеспечения согласованности

- Центральные сушильные системы с несколькими бункерами для различных материалов

- Специализированные добавки и красители для индивидуальных рецептур

Такая инфраструктура обеспечивает стабильное производство и оптимизацию использования материалов, что очень важно, когда на отдельные детали может уходить несколько килограммов смол инженерного класса.

Интеграция вторичных операций

Производственный путь не заканчивается, когда детали выходят из машины для литья под давлением. Для получения готовой продукции крупным компонентам часто требуется несколько вторичных операций.

Возможности прецизионной сборки

Многие сложные изделия требуют сборки нескольких крупных компонентов. Комплексные производственные решения включают в себя возможности сборки, адаптированные к крупногабаритным деталям:

- Ультразвуковая или вибрационная сварка для соединения больших секций

- Механические крепежные системы с автоматическим контролем крутящего момента

- Клеевое соединение с контролируемым процессом отверждения

- Возможность установки вставки и формовки поверх

Интегрируя сборочные операции в производственный процесс, производители избавляются от необходимости транспортировки между предприятиями и поддерживают контроль качества на протяжении всего процесса.

Технологии декоративной отделки

Эстетические соображения часто играют решающую роль при изготовлении крупных деталей, особенно для заметных потребительских товаров. Поставщики полного цикла предлагают множество вариантов отделки:

- Малярные и лакокрасочные работы: Нестандартные цвета, текстуры и защитные покрытия

- Нанесение печати: Логотипы, инструкции и нормативная маркировка

- Горячее тиснение: Металлические акценты и идентификаторы бренда

- Декорирование в пресс-форме: Пленки и аппликации, наносимые во время формования

Эти интегрированные возможности финишной обработки обеспечивают неизменный внешний вид всех серий продукции, устраняя при этом логистические проблемы, связанные с доставкой крупных компонентов между отдельными поставщиками.

Упрощение цепочки поставок

Пожалуй, самым значительным преимуществом комплексных производственных решений является значительное упрощение логистики цепочки поставок.

Системы управления запасами

Поставщики полного цикла внедряют комплексные системы управления запасами, которые отслеживают компоненты на протяжении всего производственного процесса. Эти системы обеспечивают:

- Видимость запасов незавершенного производства в режиме реального времени

- Автоматизированные триггеры повторного заказа сырья

- Управление готовой продукцией в соответствии с требованиями заказчика

- Исторические данные для оптимизации планирования производства

Для производителей крупных пластиковых деталей эффективное управление запасами напрямую влияет как на движение денежных средств, так и на скорость реагирования на запросы рынка.

Распределение и логистическая поддержка

Доставка массивных пластиковых деталей с производства до конечного потребителя представляет собой уникальную задачу. Поставщики комплексных услуг предлагают интегрированные логистические решения, учитывающие специфические требования к негабаритным деталям:

- Индивидуальная упаковка, разработанная для защиты компонентов

- Консолидированные перевозки для минимизации транспортных расходов

- Глобальные логистические сети для международной дистрибуции

- Варианты складирования для программ доставки "точно в срок

Консолидируя эти функции в рамках единых сервисных отношений, производители сокращают административные издержки и повышают надежность цепочки поставок.

Обеспечение качества по всей цепочке создания стоимости

Поддержание постоянного качества в сложных производственных процессах требует систематическое управление качеством7 подходы, интегрированные на каждом этапе.

Унифицированные системы качества

Комплексные производственные решения реализуют единые системы качества, которые поддерживают последовательность действий от начального проектирования до конечной поставки. Эти системы обычно включают:

- Процессы контроля документации, обеспечивающие актуальность спецификаций

- Протоколы сертификации и отслеживания материалов

- Внутрипроизводственный контроль со статистическим управлением процессом

- Окончательная проверка на соответствие требованиям заказчика

- Системы корректирующих действий с замкнутым циклом

Такой единый подход позволяет избежать разрыва в качестве, характерного для разрозненных цепочек поставок, где на разных этапах могут применяться различные стандарты или системы качества.

Программы непрерывного совершенствования

Наиболее эффективные производственные партнеры внедряют структурированные программы непрерывного совершенствования, которые обеспечивают постоянную оптимизацию. Эти программы используют данные, собранные в ходе производственного процесса, чтобы выявить возможности для:

- Сокращение времени цикла за счет оптимизации процесса

- Улучшение использования материалов для снижения затрат

- Повышение качества за счет устранения дефектов

- Повышение энергоэффективности за счет оптимизации оборудования

Благодаря стремлению к постоянному совершенствованию производственные процессы развиваются и совершенствуются на протяжении всего жизненного цикла продукции, обеспечивая увеличение ее стоимости с течением времени.

Интегрируя эти комплексные возможности в единое производство, компании, производящие крупные пластиковые компоненты, могут добиться значительных конкурентных преимуществ за счет ускорения цикла разработки, стабильного качества и оптимизации совокупной стоимости владения.

Узнайте, как системы мониторинга повышают качество деталей и снижают затраты. ↩

Узнайте, как компьютерное моделирование оптимизирует схемы движения материалов и повышает качество деталей. ↩

Узнайте, как сочетание различных типов волокон позволяет улучшить эксплуатационные характеристики крупных деталей. ↩

Узнайте, как минимизация отклонений в технологическом процессе приводит к улучшению согласованности деталей и повышению выхода продукции. ↩

Узнайте, как с помощью статистических методов выявить тенденции процесса до того, как они станут проблемами качества. ↩

Изучите передовые методы создания сложных линий раздела в больших формах. ↩

Узнайте, как унифицированные подходы к качеству снижают количество дефектов и улучшают согласованность в производстве. ↩