Можно ли обрабатывать сверхвысокомолекулярный полиэтилен?

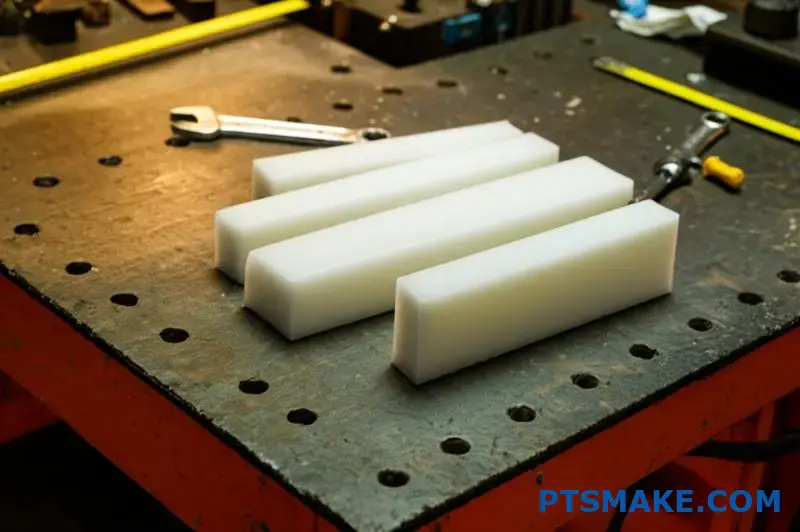

Пробовали ли вы когда-нибудь обрабатывать сверхвысокомолекулярный полиэтилен высокой плотности (СВМПЭ), но при этом обнаруживали, что ваши инструменты заедают или материал деформируется под давлением? Я видел, как многие инженеры испытывают трудности с этим уникальным пластиком. Его исключительные свойства делают его ценным, но также создают значительные трудности при обработке, которые могут привести к задержке проекта и проблемам с качеством.

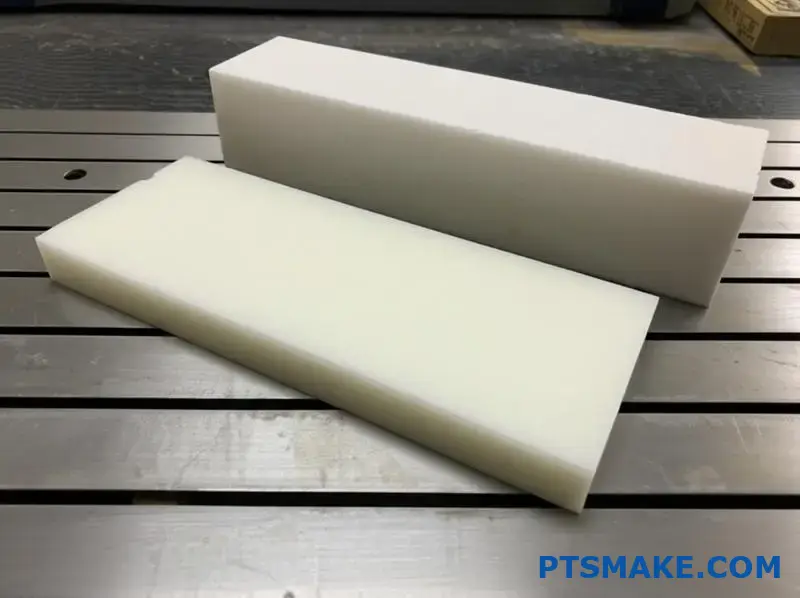

Да, сверхвысокомолекулярный полиэтилен (СВМПЭ) поддается обработке, но для этого требуются особые технологии. Его низкий коэффициент трения и высокий молекулярный вес требуют острых инструментов, более низких скоростей, надлежащего охлаждения и специализированных приспособлений для достижения точных результатов.

Я работал с UHMWPE во многих проектах в компании PTSMAKE и могу сказать, что он стоит того, чтобы освоить требования к его обработке. Этот материал обладает невероятной износостойкостью и ударопрочностью, с которыми могут сравниться немногие другие пластмассы. Если вы рассматриваете UHMWPE для своего следующего проекта, вам стоит разобраться в специфических проблемах и решениях для эффективной обработки этого универсального материала.

Каковы недостатки и преимущества UHMWPE?

Вы когда-нибудь задумывались, почему некоторые материалы кажутся идеальными для одной области применения и в то же время проблематичными для другой? UHMWPE представляет собой именно такой парадокс, предлагая исключительные свойства, которые приводят инженеров в восторг, и одновременно создавая проблемы, которые могут свести с ума производственные команды.

Полиэтилен сверхвысокой молекулярной массы (UHMWPE) сочетает в себе замечательную износостойкость, ударную прочность и химическую стабильность с низкими фрикционными свойствами. Однако он плохо поддается обработке, обладает низкой термостойкостью, подвержен разрушению под воздействием ультрафиолетовых лучей и обладает сложными характеристиками склеивания, что ограничивает его применение в некоторых областях.

Понимание основных свойств сверхвысокомолекулярного полиэтилена высокой плотности

UHMWPE выделяется среди инженерных пластмасс благодаря своей уникальной молекулярной структуре. Благодаря молекулярным цепочкам, которые могут быть в 10-100 раз длиннее, чем у стандартного полиэтилена, этот материал обладает исключительными механическими свойствами. Необычайно высокий молекулярный вес (обычно 3,5-7,5 млн г/моль) создает материал с взаимосвязанными цепями, которые обеспечивают превосходную износостойкость и прочность.

За более чем 15 лет работы в компании PTSMAKE я на собственном опыте убедился, что этот материал превосходит многие металлы и другие пластики в условиях повышенной износостойкости. Молекулярная структура придает UHMWPE характерное сочетание:

- Чрезвычайно низкий коэффициент трения (аналогичный PTFE)

- Выдающаяся стойкость к истиранию

- Высокая ударная прочность, даже при криогенных температурах

- Химическая стойкость к большинству кислот, щелочей и растворителей

- Самосмазывающиеся свойства

- Отличная усталостная прочность

Основные преимущества СВМПЭ

Превосходная износостойкость и долговечность

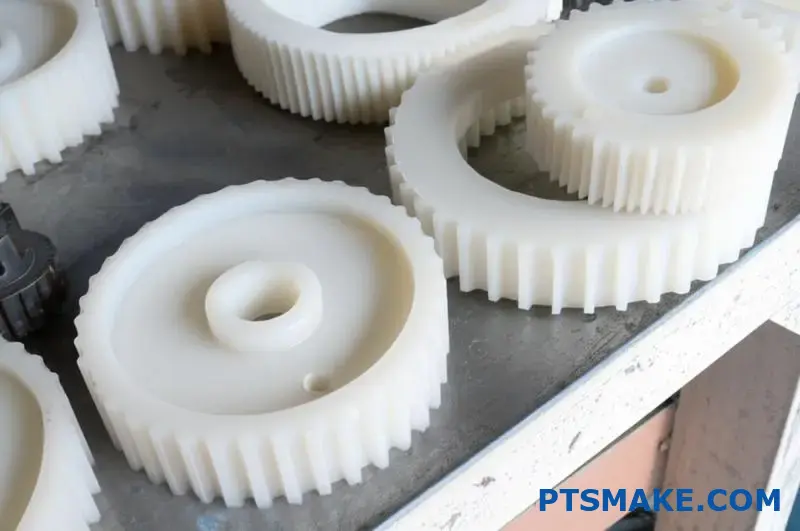

UHMWPE обладает исключительными износостойкими свойствами, что делает его идеальным для деталей, подвергающихся постоянному трению. Этот трибологические характеристики1 Это означает долговечность в таких областях применения, как:

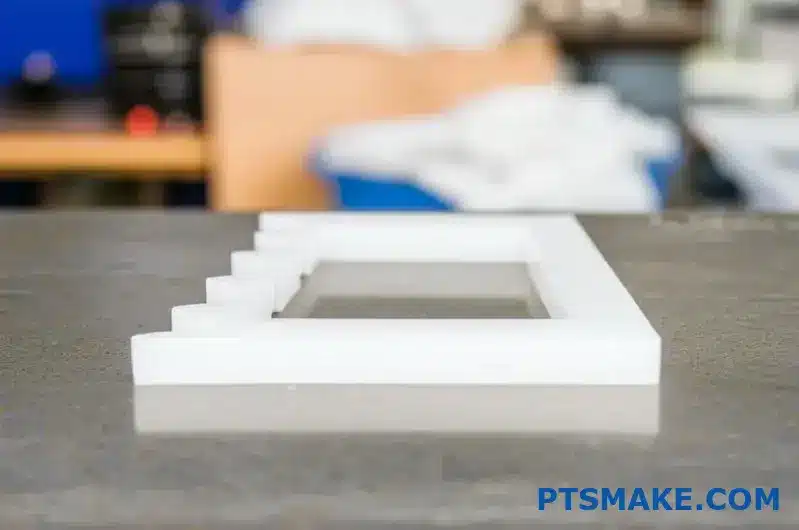

- Компоненты конвейеров и футеровка желобов

- Шестерни и звездочки

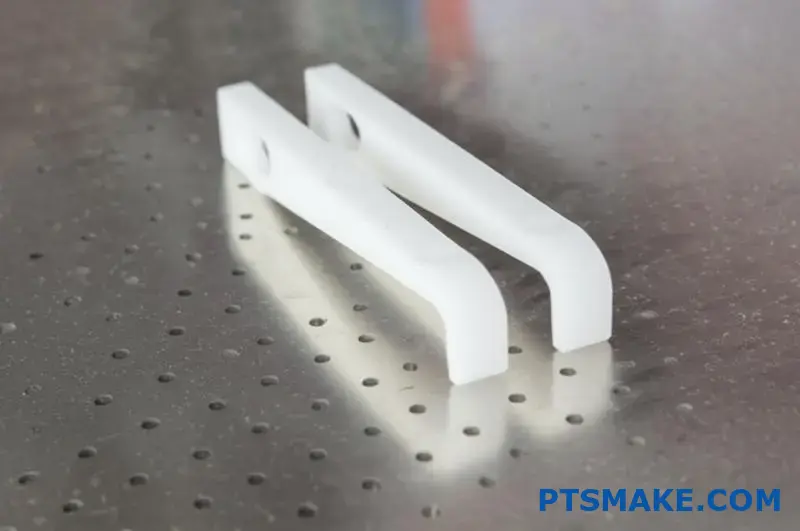

- Износостойкие планки и направляющие

- Компоненты горного оборудования

При обработке деталей из сверхвысокомолекулярного полиэтилена UHMWPE, предназначенных для работы в условиях повышенного износа, мы постоянно добиваемся увеличения срока службы в 3-5 раз по сравнению с традиционными материалами, такими как нейлон или ацеталь.

Химическая стойкость

Еще одно существенное преимущество UHMWPE - его замечательная химическая устойчивость. Он противостоит:

- Кислоты и основания

- Органические растворители

- Спирты и кетоны

- Влага и вода

Это делает его идеальным для оборудования химической обработки, резервуаров для хранения и лабораторных компонентов, где другие материалы быстро разрушаются.

Исключительная ударная прочность

Способность сверхвысокомолекулярного полиэтилена поглощать энергию удара, не трескаясь и не ломаясь, отличает его от большинства инженерных пластмасс. Я видел, как компоненты из UHMWPE выдерживали удары, от которых другие материалы разлетались на куски, особенно в низкотемпературных средах, где многие пластики становятся хрупкими.

Недостатки UHMWPE

Производственные проблемы

Несмотря на свои впечатляющие свойства, сверхвысокомолекулярный полиэтилен высокой плотности представляет значительные трудности при обработке:

| Метод производства | Проблемы, связанные с использованием сверхвысокомолекулярного полиэтилена |

|---|---|

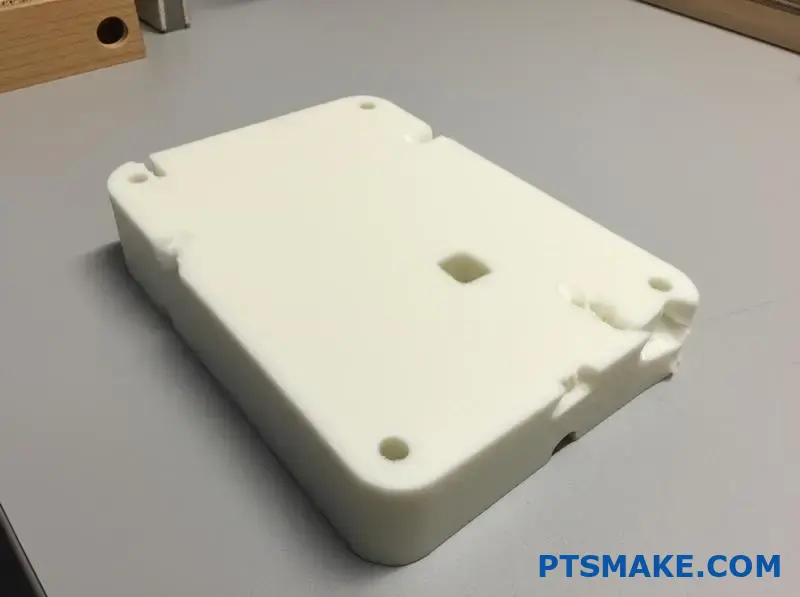

| Обработка с ЧПУ | Трудно поддается чистовой обработке, имеет тенденцию к образованию нагара на инструментах, плохая стабильность размеров |

| Литье под давлением | Практически невозможно из-за чрезвычайно высокой вязкости расплава |

| Экструзия | Требуется специализированное оборудование и опыт |

| Компрессионное формование | Основной метод обработки, но медленный и ограниченный простыми формами |

В компании PTSMAKE мы разработали специальные протоколы обработки сверхвысокомолекулярного полиэтилена, чтобы преодолеть эти трудности, но они требуют высокоточного оборудования и опытных операторов.

Ограниченный диапазон температур

Хотя UHMWPE отлично работает при низких температурах, он страдает при воздействии тепла:

- Начинает размягчаться при температуре около 80°C (176°F)

- Искажение формы происходит при относительно низких температурах

- Не может использоваться в высокотемпературных областях

Это температурное ограничение ограничивает его использование во многих промышленных средах, где часто встречается тепловое воздействие.

Плохая устойчивость к ультрафиолетовому излучению

UHMWPE разрушается под воздействием ультрафиолетовых лучей, что делает его непригодным для наружного применения без добавок или защитных покрытий. После длительного воздействия ультрафиолета материал может стать хрупким и на его поверхности появятся мелкие трещины.

Сложности со склеиванием и соединением

Те же свойства, которые придают UHMWPE химическую стойкость, также делают его чрезвычайно трудным для склеивания:

- Обычные клеи плохо приклеиваются

- Не поддается сварке растворителем, как другие пластики

- Требуется специальная обработка поверхности для эффективного сцепления

- Механическое крепление часто является единственным надежным способом соединения

Соображения по поводу стоимости

Хотя UHMWPE не является самым дорогим инженерным пластиком, его стоимость выше, чем у стандартных пластиков. Эта разница в стоимости оправдана, когда эксплуатационные преимущества материала соответствуют требованиям приложения, но может оказаться непомерно высокой для проектов, в которых его уникальные свойства не являются необходимыми.

Баланс преимуществ и недостатков

Выбор сверхвысокомолекулярного полиэтилена требует тщательного рассмотрения как его сильных сторон, так и ограничений. Из моего опыта работы в компании PTSMAKE следует, что наиболее успешные приложения используют износостойкость, ударную прочность и химическую стабильность сверхвысокомолекулярного полиэтилена, одновременно снижая сложности его обработки с помощью правильных методов проектирования и производства.

Для многих клиентов увеличенный срок службы и снижение затрат на обслуживание в конечном итоге оправдывают более высокие первоначальные инвестиции в компоненты из сверхвысокомолекулярного полиэтилена. Однако в тех случаях, когда требуется термостойкость, устойчивость к ультрафиолетовому излучению или сложные методы соединения, можно воспользоваться альтернативными материалами или композитными решениями.

Насколько гибким является сверхвысокомолекулярный металл?

Вы когда-нибудь задумывались, может ли этот прочный пластик UHMW гнуться, не ломаясь, для вашего применения? Многие инженеры сталкиваются с этой дилеммой при выборе материалов для деталей, которым требуется одновременно прочность и гибкость, часто идя на компромисс между одним качеством и другим и получая в итоге компоненты, которые преждевременно выходят из строя.

Полиэтилен сверхвысокой молекулярной массы (UHMW) обладает умеренной гибкостью и отличными свойствами памяти. Хотя UHMW не такой гибкий, как резина или эластомеры, он может изгибаться под нагрузкой и возвращаться к своей первоначальной форме, что делает его идеальным для применения в областях, требующих как ударопрочности, так и определенной степени изгиба без постоянной деформации.

Понимание характеристик гибкости сверхвысокомолекулярного металла

Полиэтилен сверхвысокой плотности занимает уникальное место в спектре инженерных пластмасс. Его длинноцепочечная молекулярная структура обеспечивает сочетание жесткости и гибкости, с которым могут сравниться лишь немногие материалы. Такой баланс делает его особенно ценным для применения в тех случаях, когда требуется определенная степень гибкости, но при этом абсолютная эластичность нарушает функциональные требования.

Гибкость UHMW обусловлена его полукристаллической структурой. В отличие от полностью кристаллических полимеров, которые обычно хрупкие, или полностью аморфных полимеров, которые могут быть слишком мягкими, UHMW имеет области как упорядоченного (кристаллического), так и неупорядоченного (аморфного) расположения молекул. Эта структурная характеристика позволяет материалу деформироваться под нагрузкой, сохраняя при этом общую стабильность размеров.

Измерение гибкости сверхвысокомолекулярного металла

Говоря о гибкости в инженерных терминах, мы часто имеем в виду конкретные механические свойства, которые можно измерить и сравнить. Для сверхвысокомолекулярного металла эти ключевые свойства включают:

| Недвижимость | Типовое значение Диапазон | Сравнение с другими материалами |

|---|---|---|

| Модуль упругости | 0,7-1,5 ГПа | Ниже, чем у нейлона (2-3 ГПа), намного ниже, чем у алюминия (69 ГПа). |

| Удлинение при разрыве | 200-350% | Выше, чем у ацеталя (25-75%), ниже, чем у ТПЭ (300-700%) |

| Гибкая жизнь | Отлично (10⁶+ циклов) | Превосходит большинство жестких пластмасс, уступает эластомерам |

| Гибкость при низких температурах | Сохраняет гибкость до -40°F | Лучше, чем большинство пластиков, которые становятся хрупкими при низких температурах |

За годы работы в компании PTSMAKE я убедился, что эти числовые значения говорят лишь о части дела. Реальная гибкость сверхвысокомолекулярного металла становится наиболее очевидной при проектировании деталей, которые должны поглощать удары, учитывать небольшие смещения или обеспечивать гашение вибраций.

Гибкость сверхвысокомолекулярного металла в различных форм-факторах

Гибкость сверхвысокомолекулярного металла значительно варьируется в зависимости от его толщины и форм-фактора. Это очень важно учитывать при разработке деталей, требующих особых характеристик гибкости.

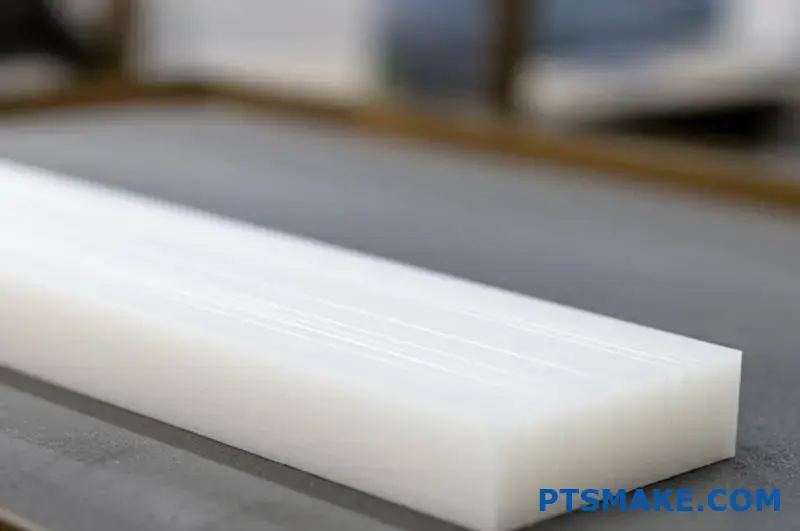

Корреляция толщины и гибкости листа

Листы UHMW демонстрируют предсказуемую зависимость между толщиной и гибкостью:

- Тонкие листы (от 1/16" до 1/8"): Очень гибкие, могут быть согнуты вручную

- Средние листы (от 1/4" до 1/2"): Умеренная гибкость, сгибается при значительном усилии

- Толстые листы (3/4 дюйма и выше): Минимальная гибкость, преимущественно жесткие

Стержневые и трубчатые UHMW

UHMW в виде стержней или труб обладает уникальными характеристиками гибкости. Сплошные стержни относительно жесткие на коротких отрезках, но могут демонстрировать значительный изгиб, когда длинные отрезки остаются без опоры. Трубчатый UHMW, который мы иногда производим для специальных применений, обладает повышенной гибкостью по сравнению с цельными профилями аналогичного внешнего диаметра.

Это свойство делает трубы UHMW особенно ценными для применения в областях, требующих одновременно износостойкости и способности преодолевать изгибы и повороты, например, в системах транспортировки материалов с изогнутыми траекториями.

Влияние температуры на гибкость сверхвысокомолекулярного металла

Одним из самых замечательных аспектов гибкости UHMW является сохранение его характеристик в широком диапазоне температур. В отличие от многих пластиков, которые становятся хрупкими в холодной среде, UHMW сохраняет свою гибкость даже при очень низких температурах.

Характеристики в холодную погоду

При температуре до -40°F (-40°C) UHMW сохраняет большую часть своей гибкости при комнатной температуре. Это криогенная стойкость2 Это делает его отличным выбором для наружного оборудования, холодильных камер и полярных условий, где другие материалы могут стать опасно хрупкими.

Я работал с несколькими клиентами в пищевой промышленности, которые специально выбирают UHMW для компонентов конвейеров морозильных камер именно потому, что он сохраняет свою ударопрочность и гибкость в таких суровых условиях.

Влияние тепла на гибкость

Хотя сверхвысокомолекулярный металл отлично работает в холодной среде, его гибкость меняется при повышении температуры:

- Ниже 80°F (27°C): Оптимальная гибкость с отличной памятью

- 80-120°F (27-49°C): Повышенная гибкость, небольшое снижение памяти

- Выше 120°F (49°C): Значительное увеличение гибкости, снижение структурной целостности

- Приближается к 180°F (82°C): Начинает постоянно деформироваться, гибкость перестает быть важным свойством

Соображения по поводу гибкости в зависимости от конкретного приложения

Соответствующий уровень гибкости сверхвысокомолекулярного металла полностью зависит от требований к применению. В компании PTSMAKE мы помогаем клиентам оценить, соответствуют ли характеристики гибкости СВМПЭ их конкретным потребностям.

Идеальные области применения гибкости сверхвысокомолекулярного металла

Умеренная гибкость UHMW делает его особенно подходящим для использования:

- Компоненты для поглощения ударов (бамперы, защиты, износостойкие накладки)

- Поверхности для перемещения материалов, требующие небольшого уклона (желоба, вкладыши).

- Детали с зазорами, подвергающиеся периодической нагрузке

- Компоненты, которые должны учитывать тепловое расширение/контракцию

- Области применения, в которых гашение вибрации является полезным

Когда гибкости сверхвысокомолекулярного металла может быть недостаточно

Для областей применения, требующих чрезвычайной гибкости или эластичности, UHMW может оказаться не самым оптимальным выбором:

- Высокоэластичные уплотнения или прокладки (эластомеры, как правило, лучше)

- Области применения, требующие многократных экстремальных изгибов (углы >90°)

- Компоненты, которые должны сильно растягиваться (предпочтительнее эластомеры)

- Детали, требующие постоянной стойкости (лучше резиновые смеси)

Повышение или контроль гибкости СВМПЭ

Благодаря тщательному проектированию и выбору материалов мы можем влиять на характеристики гибкости компонентов из СВМПЭ, чтобы они лучше соответствовали требованиям приложений.

UHMW выпускается в нескольких составах, которые обеспечивают модифицированные свойства гибкости:

- Стандартный UHMW: базовая гибкость

- UHMW с добавками (силикон и т.д.): Немного повышенная гибкость

- Сшитый UHMW: уменьшенная гибкость, повышенная термостойкость

- UHMW, армированный волокнами: Значительное снижение гибкости, повышение жесткости

Для создания контролируемой гибкости в жестких конструкциях из сверхвысокомолекулярного металла можно также использовать конструктивные особенности. К ним относятся тонкие секции, "живые" петли, "гармошки" и стратегические пустоты, которые обеспечивают предсказуемый изгиб при сохранении общей структурной целостности.

Лучше ли UHMW, чем HDPE, по обрабатываемости?

Приходилось ли вам выбирать между СВМПЭ и ПЭВП для своих проектов по механической обработке? Многие инженеры сталкиваются с этой дилеммой, когда соотносят свойства материала и производственную целесообразность, часто задаваясь вопросом, является ли более высокая цена UHMW следствием лучшей обрабатываемости или они просто излишне усложняют себе жизнь.

При сравнении обрабатываемости стандартный ПНД обычно легче обрабатывать, чем сверхвысокомолекулярный полиэтилен. Из ПЭВП получаются более чистые срезы, более качественная отделка и более жесткие допуски при меньшем износе инструмента. Однако сверхвысокомолекулярный полиэтилен UHMW обеспечивает превосходные характеристики конечного продукта в износостойких областях применения, несмотря на то, что он более сложен в обработке.

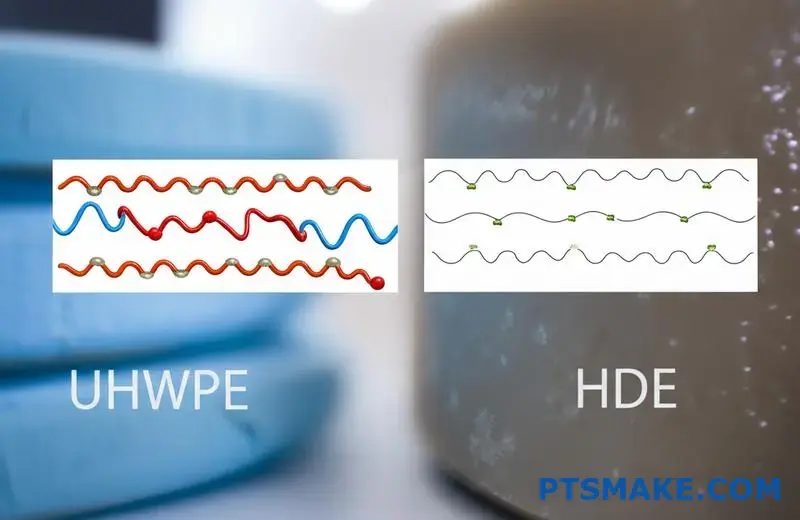

Сравнение молекулярных структур СВМПЭ и ПЭВП

Фундаментальное различие между СВМПЭ и ПЭВП начинается на молекулярном уровне, что напрямую влияет на обрабатываемость. Полиэтилен сверхвысокой молекулярной массы (UHMW) имеет очень длинные полимерные цепи с молекулярным весом, как правило, в пределах 3,5-7,5 млн г/моль, в то время как стандартный полиэтилен высокой плотности (HDPE) имеет более короткие цепи с молекулярным весом около 0,05-0,25 млн г/моль.

Эти молекулярные различия создают особые характеристики материала, которые влияют на его обработку:

Влияние длины молекулярной цепи на обработку

Исключительно длинные молекулярные цепи сверхвысокомолекулярного металла придают ему исключительную износостойкость и ударную прочность, но создают трудности в процессе обработки. Длинные, запутанные цепи при разрезании ведут себя подобно спутанной рыболовной леске, что затрудняет чистое разделение.

Напротив, более короткие молекулярные цепи ПЭВП обеспечивают более чистую резку. Материал более предсказуемо разделяется под режущим инструментом, что приводит к меньшему образованию камешков и более гладким поверхностям.

Захват инструмента и образование стружки

Характеристики обработки ПНД

При обработке ПЭВП стружка образуется и отделяется от заготовки быстрее. Эта особенность приводит к:

- Снижение тепловыделения при резке

- Меньше нагрузки на инструмент и заедания

- Более предсказуемая скорость удаления материала

- Улучшенная обработка поверхности непосредственно на станке

По моему опыту работы в компании PTSMAKE, ПЭВП обычно обеспечивает более высокую скорость резки и подачу по сравнению с СВМПЭ, что делает его более экономичным для крупносерийного производства.

Проблемы обработки сверхвысокомолекулярного металла

При обработке сверхвысокомолекулярного металла возникает ряд особых проблем:

- Склонность к заеданию режущих инструментов

- Повышенное трение и тепловыделение

- Отталкивание материала от режущих кромок

- Большие трудности с соблюдением жестких допусков

- Более выраженный износ инструмента

Эти проблемы связаны с тем, что сверхвысокая износостойкость и самосмазывающиеся свойства UHMW - те самые характеристики, которые делают его ценным в конечных применениях, часто создают проблемы в процессе производства.

Сравнение контроля толерантности

Соблюдение точности размеров представляет собой одно из наиболее существенных различий между обработкой этих материалов.

| Аспект | ПНД | UHMW |

|---|---|---|

| Устойчивость размеров | Хорошо | От хорошего до плохого |

| Возможность соблюдения жестких допусков | ±0,003" относительно легко | ±0,005" с вызовом |

| Тенденция к деформации | Низкий | Умеренный |

| Чувствительность к теплу при обработке | Нижний | Выше |

| Изменение размеров после обработки | Минимум | Более выраженный |

ПЭВП обычно демонстрирует лучшую стабильность размеров во время и после механической обработки. СВМПЭ имеет большую склонность к "расслаблению" после механической обработки по мере перераспределения внутренних напряжений, что иногда приводит к незначительным изменениям размеров через несколько часов или даже дней после завершения операции механической обработки.

Возможности обработки поверхности

Качество обработки поверхности является еще одним важным фактором при выборе между этими материалами для обработки деталей.

Отделка поверхности HDPE

ПЭВП, как правило, позволяет получить более качественную поверхность при стандартных методах обработки:

- Более гладкие поверхности среза

- Меньше "размытости" по краям

- Лучшее определение темы

- Более устойчивый внешний вид

- Меньше визуальных дефектов

Большинство традиционных технологий обработки хорошо работают с ПЭВП, обеспечивая предсказуемые и эстетически привлекательные результаты с минимальным количеством дополнительных операций.

Отделка поверхности UHMW

Для достижения сопоставимого качества поверхности UHMW часто требуются дополнительные меры:

- Может проявляться "жилистость" по краям среза

- Требуются более острые инструменты для минимизации шероховатости поверхности

- Часто требуется более низкая скорость резки для лучшей отделки

- Иногда требуется вторичная обработка

- Могут образовываться дефекты поверхности из-за нагрева во время обработки

В компании PTSMAKE мы разработали специализированные технологии обработки сверхвысокомолекулярного металла для решения этих проблем, включая криогенное охлаждение для особо сложных задач.

Выбор инструмента и учет износа

Выбор режущего инструмента существенно влияет на успех при обработке любого материала, но различия между ними очень заметны.

Требования к инструментам для ПЭВП

ПЭВП относительно прост в выборе инструмента:

- Стандартные инструменты из быстрорежущей стали работают адекватно

- Обычные геометрии хорошо работают

- Нормальные углы наклона и зазора эффективны

- Срок службы инструмента обычно хороший

- Требуется меньше специализированной оснастки

Требования к инструментам для сверхвысокомолекулярного металла

UHMW требует более специфических требований к инструментам:

- Требуются очень острые режущие кромки

- Более высокие углы наклона выгодны

- Полированные поверхности инструмента снижают трение

- Инструменты из поликристаллического алмаза (PCD) иногда необходимы для серийного производства

- Необходима более частая замена или переточка инструмента

Абразивная природа СВМПЭ, несмотря на его кажущуюся мягкость, значительно ускоряет износ инструмента по сравнению с ПЭВП. Это увеличивает стоимость обработки деталей из СВМПЭ не только за счет более высокой стоимости материала.

Сравнение параметров обработки

Оптимальные параметры обработки этих материалов существенно различаются, при этом ПЭВП обычно допускает более агрессивные условия резания.

| Параметр | ПНД | UHMW |

|---|---|---|

| Скорость резки | Быстрее (500-1000 SFM) | Медленнее (300-700 SFM) |

| Скорость подачи | Выше | Нижний |

| Глубина среза | Возможна более агрессивная | Рекомендуется более консервативный подход |

| Требования к охлаждению | Минимум | Более критично |

| Вовлечение инструментов | Может быть выше | Должны быть ограничены |

Эти различия напрямую влияют на эффективность производства. В нашем цехе мы обычно можем обрабатывать детали из ПЭВП 20-30% быстрее, чем аналогичные детали из СВМПЭ, что значительно влияет на производственные затраты.

Терморегулирование при обработке

При обработке таких материалов управление теплом имеет решающее значение.

Рассеивание тепла в ПЭВП

ПЭВП лучше проводит тепло, чем СВМПЭ, и имеет немного более высокую температуру плавления, что делает его более щадящим при механической обработке:

- Менее подвержены локальному плавлению

- Улучшенный отвод тепла от зоны резания

- Низкий коэффициент трения при резке

- Меньшая склонность к прилипанию к инструментам при нагревании

- Большая устойчивость к агрессивным параметрам обработки

Тепловые проблемы с UHMW

Плохая теплопроводность UHMW создает значительные трудности:

- Тепло концентрируется на границе раздела

- Материал легко прилипает к режущим инструментам

- Более подвержены тепловой деформации

- Требует более консервативных подходов к резке

- Часто требует дополнительных стратегий охлаждения

Термические проблемы при обработке сверхвысокомолекулярного металла часто приводят к снижению скорости съема материала и увеличению времени цикла, что еще больше влияет на экономические аспекты обработки этого материала.

Анализ затрат и выгод при обработке

При выборе между этими материалами необходимо учитывать несколько факторов, помимо чисто механической обрабатываемости:

- Стоимость сырья (UHMW обычно на 2-3× выше, чем HDPE)

- Время обработки (на 20-30% больше для UHMW)

- Расход инструмента (выше для UHMW)

- Требования к конечному применению (износостойкость, ударопрочность и т.д.)

- Объем и сроки производства

В тех случаях, когда превосходные эксплуатационные характеристики сверхвысокомолекулярного полиэтилена не имеют решающего значения, ПЭВП часто оказывается более экономичным выбором, предлагая лучшую обрабатываемость при меньшей стоимости материала. Однако в тех случаях, когда износостойкость, ударная прочность или химическая стойкость имеют первостепенное значение, трудности обработки сверхвысокомолекулярного полиэтилена могут оказаться оправданными, несмотря на более высокую стоимость обработки.

Оптимизация подходов к обработке обоих материалов

Основываясь на своем опыте работы в PTSMAKE, я обнаружил несколько стратегий, эффективных для улучшения результатов при обработке любого материала:

Для ПНД:

- Используйте острые, правильно подобранные инструменты для резки пластика

- Поддерживайте умеренную скорость и подачу

- Обеспечьте адекватную эвакуацию обломков

- Поддержка тонкостенных секций во время обработки

- Обеспечивают небольшое оттягивание материала при прецизионных работах

Для сверхвысокомолекулярных металлов:

- Используйте исключительно острые режущие инструменты с полированными поверхностями

- Используйте более низкие скорости резания и консервативные скорости подачи

- Обеспечьте обильное охлаждение, особенно при глубоких порезах

- Проектирование приспособлений для минимизации отклонения заготовок

- Оставьте дополнительный материал для окончательной обработки

Оба материала выигрывают от правильных стратегий закрепления, которые минимизируют деформацию зажима и обеспечивают достаточную поддержку на протяжении всей операции резки.

В чем разница между обработкой сверхвысокомолекулярного и полиэтилена высокой плотности?

Вы когда-нибудь задумывались, почему два похожих полиэтилена требуют совершенно разных подходов к обработке? Многие инженеры ошибочно рассматривают СВМПЭ и ПЭНД как взаимозаменяемые в своих программах ЧПУ, а когда станки начинают работать, обнаруживают испорченные детали, поврежденные инструменты и срывы сроков.

Ключевое различие между обработкой СВМПЭ и ПЭВП заключается в их молекулярной структуре. ПЭВП обрабатывается более предсказуемо, с лучшим качеством поверхности и стабильностью размеров, в то время как чрезвычайно длинные полимерные цепи СВМПЭ вызывают загустевание материала, нагрузку на инструмент и требуют более низких скоростей с более острыми инструментами для достижения сопоставимых результатов.

Фундаментальные различия материалов, влияющие на обрабатываемость

Сравнивая полиэтилен сверхвысокой молекулярной массы (UHMW) и полиэтилен высокой плотности (HDPE), мы, по сути, имеем дело с родственниками по семейству полиэтиленов, обладающими кардинально разными характеристиками. Эти различия обусловлены прежде всего их молекулярной структурой и напрямую влияют на то, как они реагируют на операции обработки.

Сравнение молекулярных масс

Наиболее существенным различием между этими материалами является их молекулярный вес:

| Материал | Молекулярная масса (г/моль) | Длина цепи | Кристалличность |

|---|---|---|---|

| ПНД | 200,000-500,000 | Умеренный | 70-80% |

| UHMW | 3,000,000-6,000,000 | Очень длинный | 45-55% |

Такая существенная разница в молекулярном весе создает уникальные проблемы при обработке. Умеренная длина цепей ПЭВП позволяет материалу чисто резать, при этом стружка предсказуемо отделяется в процессе обработки. В отличие от этого, чрезвычайно длинные молекулярные цепи сверхвысокомолекулярного полиэтилена спутываются, в результате чего материал не поддается чистому резанию и при обработке стандартными методами "размазывается" или деформируется.

Тепловое поведение во время обработки

Еще одним важным отличием при обработке этих материалов является управление температурой:

- ПНД: Лучшая теплопроводность позволяет более эффективно отводить тепло во время обработки, снижая риск локального плавления или деформации.

- UHMW: Плохая теплопроводность приводит к концентрации тепла на границе резания, что может привести к заклиниванию материала, прилипанию инструмента и неточностям в размерах.

Компания PTSMAKE разработала специальные технологии охлаждения для обработки сверхвысокомолекулярного металла, которые помогают справиться с этими тепловыми проблемами, особенно для прецизионных деталей с жесткими допусками.

Зацепление инструмента и динамика резания

Различия в формировании стружки

То, как каждый материал образует стружку при обработке, многое говорит о его обрабатываемости:

- Образование стружки из ПЭВП: Образует дискретную стружку, которая чисто отделяется от заготовки, обеспечивая эффективное удаление материала при минимальном выделении тепла.

- Формирование стружки из сверхвысокомолекулярного металла: Склонна к образованию непрерывной, нитевидной стружки, которая может намотаться на инструмент, вызывая перерывы в работе и потенциальное повреждение как инструмента, так и заготовки.

В наших обрабатывающих центрах мы установили специализированные системы удаления стружки, специально предназначенные для обработки сверхвысокомолекулярного металла со сложными характеристиками.

Силы резания и давление на инструмент

Устойчивость к резке также существенно различается между этими материалами:

- ПНД: Требует умеренных усилий резания, предсказуемо реагирует на давление инструмента.

- UHMW: Проявляет повышенную устойчивость к резке, иногда "отталкивается" от режущей кромки благодаря своей эластичности и жесткости.

Обработка поверхности и качество

Одним из наиболее заметных отличий при обработке этих материалов является качество обработки поверхности, достижимое при использовании стандартных технологий.

Возможности обработки поверхности

| Аспект | ПНД | UHMW |

|---|---|---|

| Обработанная поверхность | Плавный, последовательный | Часто неровные, могут иметь следы обработки. |

| Качество кромки | Чистые, четко очерченные | Могут быть пушистыми или со свисающими прядями |

| Равномерность поверхности | Высокая однородность | Возможны различия в текстуре |

| Полируемость | Хорошо | Ограниченный |

ПЭВП, как правило, позволяет получить превосходную отделку поверхности сразу после обработки, в то время как СВМПЧ часто требует дополнительных операций по отделке для достижения сопоставимых результатов. Эта разница влияет как на эстетические, так и на функциональные характеристики готовых компонентов.

Стабильность размеров во время и после обработки

Еще одно критическое различие заключается в том, насколько хорошо эти материалы сохраняют свои размеры:

- ПНД: Обладает хорошей стабильностью размеров во время обработки, с минимальными перемещениями после обработки.

- UHMW: Имеет тенденцию "расслабляться" после обработки по мере перераспределения внутренних напряжений, что иногда приводит к незначительным изменениям размеров через несколько часов или даже дней после обработки.

Эта особенность сверхвысокомолекулярного металла требует особого внимания при проектировании и планировании обработки, часто требуя припусков на смещение размеров после обработки.

Выбор и оптимизация инструмента

Выбор режущего инструмента существенно влияет на успех при обработке любого материала, однако требования к нему значительно отличаются.

Геометрия режущего инструмента

Для достижения оптимальных результатов при работе с каждым материалом:

- ПНД: Стандартные геометрические формы для резки пластика хорошо работают, с умеренными углами наклона и обычными зазорами.

- UHMW: Преимущества специализированной геометрии инструмента с большим углом наклона, полированными режущими поверхностями и чрезвычайно острыми режущими кромками.

Характер износа инструмента

Износ инструментов при резке этих материалов также различается:

- ПНД: Вызывает умеренный, предсказуемый износ инструмента в основном за счет абразивного износа.

- UHMW: Ускоряет износ инструмента за счет сочетания механизмов абразивного износа и адгезии, часто создавая неравномерный износ, который может повлиять на качество деталей.

В компании PTSMAKE мы убедились, что инвестиции в премиальную оснастку для обработки сверхвысокомолекулярного металла обеспечивают более высокую общую экономичность, чем использование стандартных инструментов, которые требуют частой замены или переточки.

Оптимизация параметров обработки

Оптимальные параметры обработки этих материалов существенно различаются, при этом ПЭВП обычно допускает более агрессивные условия резания.

Рекомендации по скорости и подаче

| Параметр | ПНД | UHMW |

|---|---|---|

| Скорость резки | 500-1000 SFM | 300-600 SFM |

| Скорость подачи | 0,005-0,020 дюйм/зуб | 0,003-0,012 дюйм/зуб |

| Глубина среза | Может быть агрессивным | Должен быть консервативным |

| Жесткость инструмента | Стандартная важность | Критическая важность |

Эти различия напрямую влияют на эффективность производства и затраты. На наших операциях механической обработки детали из ПЭВП обычно изготавливаются на 25-35% быстрее, чем аналогичные детали из СВМПЭ.

Специальные соображения для сложных геометрий

При обработке сложных деталей различия между этими материалами становятся еще более заметными:

Тонкие стены и деликатные свойства

- ПНД: Обеспечивает лучшую стабильность при обработке тонких стенок, позволяя получать более тонкие секции.

- UHMW: Требует более значительной минимальной толщины стенок из-за своей гибкости и особенностей обработки.

Обработка резьбы

Нарезание нитей представляет собой особую проблему:

- ПНД: Формирует чистую, хорошо выраженную резьбу с помощью стандартных инструментов и методов резьбонарезания.

- UHMW: Качество резьбы часто ухудшается из-за материала эластичность3Для получения приемлемых результатов требуются специализированные подходы.

Бурение глубоких скважин

При создании глубоких ям:

- ПНД: Позволяет использовать стандартную технику сверления с хорошим отводом стружки.

- UHMW: Требуются специальные циклы сверления "пек" и усиленное охлаждение для предотвращения скопления стружки и деформации отверстий.

Анализ эффективности затрат

При выборе между этими материалами для изготовления деталей, подвергаемых механической обработке, необходимо учитывать несколько факторов, помимо чисто механических свойств:

- Стоимость материала: UHMW обычно стоит в 2-3 раза дороже, чем HDPE, в пересчете на объем.

- Время обработки: На обработку деталей из сверхвысокомолекулярного металла в среднем уходит 25-35% больше времени.

- Расход инструмента: Стоимость инструмента для обработки сверхвысокомолекулярных металлов значительно выше из-за повышенного износа и специальных требований.

- Количество лома: Сложный характер обработки сверхвысокомолекулярных металлов часто приводит к повышенному количеству брака, особенно при обработке сложных деталей.

Однако более высокие производственные затраты должны быть сбалансированы с превосходными эксплуатационными характеристиками сверхвысокомолекулярного металла в сложных условиях применения. Для деталей, подверженных сильному износу, ударам или истиранию, увеличенный срок службы сверхвысокомолекулярного металла часто оправдывает дополнительные трудности и затраты на обработку.

Практические рекомендации на основе требований приложений

Основываясь на моем обширном опыте работы в PTSMAKE с обоими материалами, вот мои рекомендации по выбору материала в зависимости от требований применения:

Выбирайте ПНД, если:

- Точность размеров имеет решающее значение

- Требуется сложная геометрия с мелкими деталями

- Себестоимость продукции является первоочередной задачей

- Умеренная износостойкость является достаточной

- Высокая эффективность производства имеет большое значение

Выбирайте UHMW, когда:

- Необходима высокая износостойкость

- Ударная прочность имеет решающее значение

- Химическая стойкость имеет большое значение

- Требуются низкие фрикционные свойства

- Увеличение срока службы компонентов оправдывает более высокие производственные затраты

Понимание этих фундаментальных различий между обработкой сверхвысокомолекулярного и полиэтилена высокой плотности поможет инженерам сделать обоснованный выбор материала, обеспечивающий баланс между технологичностью, стоимостью и эксплуатационными характеристиками для конкретного применения.

Можно ли резать лазером сверхвысокомолекулярный полиэтилен?

Сталкивались ли вы когда-нибудь с необходимостью разрезать сверхвысокомолекулярный полиэтилен высокой плотности (СВМПЭ) для какого-либо проекта и задавались вопросом, может ли лазерная резка предложить чистое и точное решение? Многие инженеры и дизайнеры испытывают трудности с уникальными свойствами этого материала и часто разочаровываются, когда традиционные методы резки дают неудовлетворительные результаты или когда эксперименты с лазерной технологией приводят к неутешительным результатам.

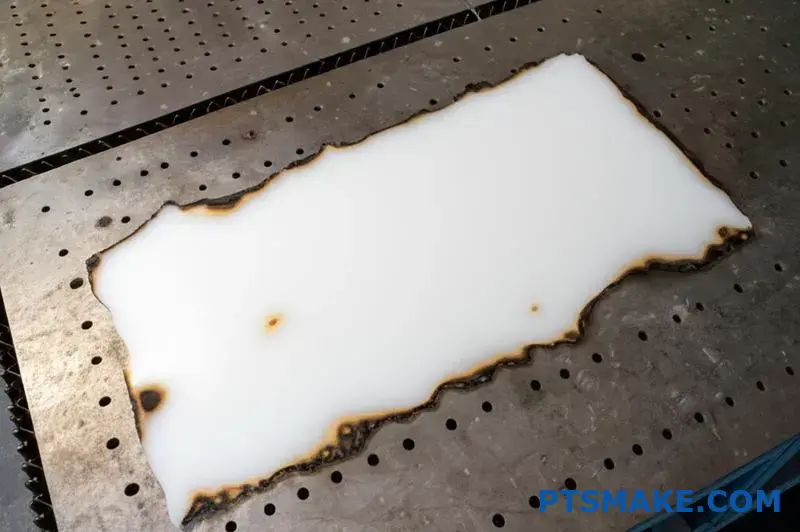

Нет, обычные CO2- и волоконные лазеры не могут эффективно резать сверхвысокомолекулярный полиэтилен (UHMWPE). Высокая отражательная способность, низкая температура плавления и тепловые свойства материала приводят к тому, что он плавится, а не испаряется, что приводит к обугливанию краев, низкому качеству резки и возможному повреждению оборудования. Вместо этого настоятельно рекомендуется использовать механические методы резки.

Сложности лазерной резки сверхвысокомолекулярного полиэтилена высокой плотности

При изготовлении деталей из сверхвысокомолекулярного полиэтилена лазерная резка сопряжена со значительными трудностями, которые делают ее в целом нецелесообразной для этого конкретного материала. Чтобы понять причину этого, необходимо изучить как свойства материала UHMWPE, так и физику лазерной резки.

Почему сверхвысокомолекулярный полиэтилен высокой плотности выдерживает лазерную резку

UHMWPE обладает рядом свойств, которые делают его особенно проблематичным для лазерной резки:

Высокая отражающая способность: UHMWPE отражает значительную часть лазерной энергии, а не поглощает ее, особенно при использовании CO2-лазеров. Это отражение снижает эффективность резки и может потенциально повредить лазерное оборудование, перенаправляя луч обратно в оптику.

Низкая температура плавления: UHMWPE начинает размягчаться при температуре около 80°C и плавится при температуре 135-138°C, что относительно мало по сравнению с другими инженерными пластиками. Такая низкая температура плавления означает, что материал склонен плавиться, а не испаряться во время лазерной резки.

Тепловое поведение: При нагревании сверхвысокомолекулярный полиэтилен высокой плотности не претерпевает чистого фазового перехода из твердого состояния в газообразное (сублимации), что позволяет осуществлять чистую лазерную резку. Вместо этого он переходит в расплавленное состояние, что приводит к ухудшению качества кромок.

Высокое тепловое расширение: Материал значительно расширяется при нагревании, вызывая нестабильность размеров при резке, что затрудняет достижение точности.

Что происходит при попытке лазерной резки

При попытке лазерной резки сверхвысокомолекулярного полиэтилена обычно возникает несколько нежелательных результатов:

| Выпуск | Причина | Результат |

|---|---|---|

| Плавление/измельчение | Низкая температура плавления | Неровные, обесцвеченные края с плохой точностью размеров |

| Неполная резка | Отражение луча | Невозможность проникновения через толстые участки |

| Искривление | Тепловое расширение | Искажение размеров заготовки |

| Рекомбинация материалов | Отвод расплавленного материала | Линии разреза, которые запечатываются за балкой |

| Дым/пары | Термическое разложение | Потенциально опасные выбросы, требующие вентиляции |

По опыту работы в компании PTSMAKE мы сталкивались с многочисленными случаями, когда клиенты до обращения к нам пытались выполнить лазерную резку сверхвысокомолекулярного полиэтилена, что неизменно приводило к получению неудовлетворительных деталей с низким качеством кромок, неточностью размеров, а иногда и зон термического воздействия, которые нарушали свойства материала.

Альтернативные методы резки сверхвысокомолекулярного полиэтилена

Поскольку лазерная резка, как правило, не подходит для сверхвысокомолекулярного полиэтилена, несколько альтернативных методов резки дают гораздо лучшие результаты:

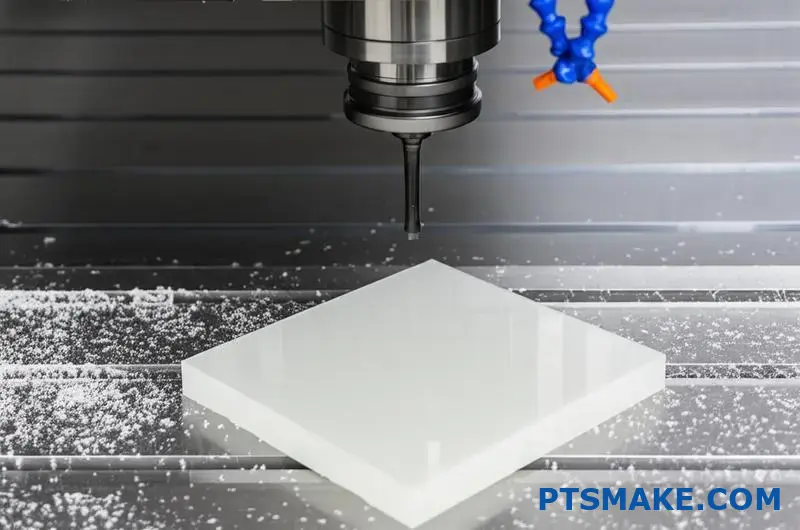

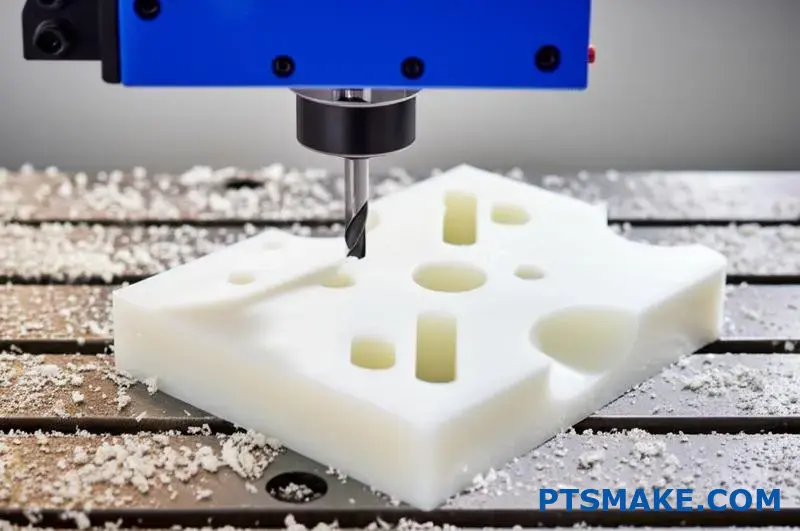

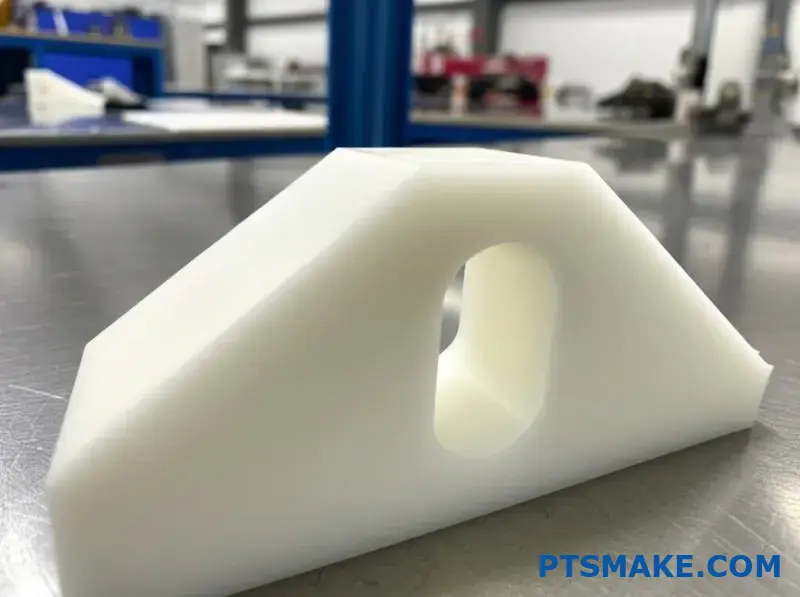

Обработка с ЧПУ

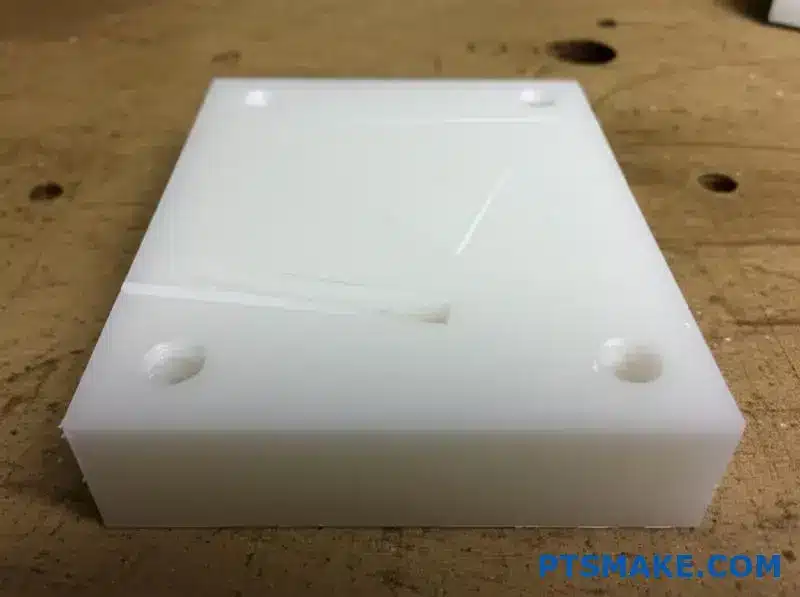

Обработка с ЧПУ представляет собой золотой стандарт для производства прецизионных деталей из сверхвысокомолекулярного полиэтилена. Хотя этот материал может быть сложным для обработки из-за его жесткости и эластичности, правильные методы позволяют добиться превосходных результатов:

- Преимущества: Точные размеры, превосходное качество кромок, возможность создания сложных геометрических форм

- Соображения: Требуются острые режущие инструменты, надлежащее охлаждение и соответствующая скорость подачи.

В компании PTSMAKE мы разработали специализированные протоколы ЧПУ специально для сверхвысокомолекулярного полиэтилена, которые сводят к минимуму деформацию материала и заедание инструмента, сохраняя при этом жесткие допуски.

Гидроабразивная резка

Гидроабразивная резка является привлекательной альтернативой для листов и плит из сверхвысокомолекулярного полиэтилена:

- Преимущества: Отсутствие зоны термического влияния, чистые края, возможность резки толстых секций

- Соображения: Более низкая точность по сравнению с ЧПУ для сложных деталей, возможность незначительного укорачивания кромок

Холодная резка гидроабразивной технологии позволяет избежать тепловых проблем, которые делают лазерную резку проблематичной, что делает ее особенно подходящей для прямых разрезов или простых геометрических форм из сверхвысокомолекулярного полиэтилена.

Резка ленточной пилой

Для прямых резов и грубой обработки размеров эффективны промышленные ленточнопильные станки:

- Преимущества: Быстро, экономично, минимум отходов материала

- Соображения: Ограничивается прямыми резами, требует отделочных операций для получения точных кромок

Высечка

Для крупносерийного производства тонких листов СВМПЭ:

- Преимущества: Быстрая скорость производства, стабильные размеры деталей

- Соображения: Высокая первоначальная стоимость оснастки, ограничена более простыми геометриями

Оптимизация механической резки сверхвысокомолекулярного полиэтилена

Хотя лазерная резка не является жизнеспособной, мы все равно можем добиться отличных результатов с помощью механических методов резки, следуя этим лучшим практикам:

Выбор инструмента для сверхвысокомолекулярного полиэтилена

Правильно подобранные режущие инструменты имеют большое значение при работе с UHMWPE:

- Для фрезерования с ЧПУ: Используйте острые, полированные режущие инструменты с большим углом наклона.

- Для пиления: Выбирайте тонкозубые лезвия с агрессивным углом наклона

- Для бурения: Острые сверла с правильной геометрией острия для предотвращения выталкивания материала

Охлаждение и смазка

При резке сверхвысокомолекулярного полиэтилена очень важно правильное охлаждение:

- Охлаждение при наводнении: Помогает предотвратить накопление тепла, которое может привести к нарушению размеров

- Сжатый воздух: Может быть достаточно для легких операций резки

- Предотвращение перегрева: Критически важен для сохранения свойств материала и стабильности размеров

Крепежные работы

Гибкость сверхвысокомолекулярного полиэтилена требует правильной поддержки заготовки:

- Жесткая опора: Предотвращает прогиб материала во время резки

- Вакуумные столы: Эффективно удерживает листовой материал без деформации

- Нестандартные светильники: Может потребоваться для сложных геометрических форм

Когда лазеры еще можно рассматривать

Хотя обычные CO2- и волоконные лазеры, как правило, не подходят, есть несколько специальных сценариев, в которых лазерная технология может быть использована для сверхвысокомолекулярного полиэтилена:

Ультрафиолетовые лазеры для маркировки поверхностей

Ультрафиолетовые лазеры иногда используются для маркировки поверхности без резки:

- Преимущества: Может создавать постоянные метки без глубокого проникновения

- Соображения: Ограничивается поверхностным воздействием, не подходит для резки

Экспериментальные лазерные технологии

Продолжаются исследования специализированных лазерных систем:

- Фемтосекундные лазеры: Ультракороткие импульсные лазеры теоретически могут преодолеть некоторые проблемы сверхвысокомолекулярного полиэтилена высокой плотности

- Пользовательские длины волн: Лазеры, оптимизированные для характеристик поглощения UHMWPE

- Практические ограничения: Такие системы остаются чрезвычайно дорогими и непрактичными для большинства применений

Анализ затрат и выгод при использовании методов резки

При оценке вариантов изготовления деталей из СВМПЭ учитывайте следующие факторы:

| Метод резки | Первоначальная стоимость установки | Стоимость каждой детали | Качество кромки | Точность размеров | Пропускная способность |

|---|---|---|---|---|---|

| Обработка с ЧПУ | Средний и высокий | Средний | Превосходно | Превосходно | Средний |

| Гидроабразивный станок | Средний | Средний и высокий | Очень хорошо | Хорошо | Средний и высокий |

| Ленточная пила | Низкий | Низкий | Плохо-хорошо | Ярмарка | Высокий |

| Высечка | Очень высокий | Очень низкий | Хорошо | Хорошо | Очень высокий |

Выбор наиболее подходящего метода зависит от ваших конкретных требований, объема производства и качества. Для прецизионных деталей, где необходимо сохранить свойства материала, обработка с ЧПУ обычно обеспечивает наилучшую общую ценность, несмотря на среднюю стоимость.

Применение в реальном мире и соображения

За годы работы в компании PTSMAKE я видел, как UHMWPE используется во многих областях, где его уникальные свойства имеют большое значение:

- Износостойкие компоненты: Втулки, подшипники, износостойкие накладки

- Оборудование для пищевой промышленности: Разделочные доски, направляющие

- Медицинские приборы: Имплантируемые компоненты

- Промышленные лайнеры: Футеровка желобов, футеровка бункеров

Для таких применений сохранение целостности материала при изготовлении имеет решающее значение. Тепло, выделяемое при лазерной резке, может нарушить те самые свойства, которые делают сверхвысокомолекулярный полиэтилен высокой плотности ценным материалом, например его износостойкость и молекулярная когезия4.

Хотя лазерная резка может показаться привлекательной из-за ее скорости и точности при работе с другими материалами, механические методы резки, о которых шла речь выше, неизменно дают превосходные результаты при изготовлении деталей из СВМПЭ, сохраняя исключительные эксплуатационные характеристики материала и обеспечивая необходимую точность размеров.

Как лучше всего обрабатывать UHMWPE с ЧПУ?

При обработке сверхвысокомолекулярного полиэтилена высокой плотности вы сталкивались с проблемой заедания инструмента, плохой чистоты поверхности или неточностей в размерах? Многие производители сталкиваются с проблемой борьбы с этим уникальным материалом, наблюдая, как режущие инструменты покрываются расплавленным пластиком, а допуски на размеры становятся все более недостижимыми.

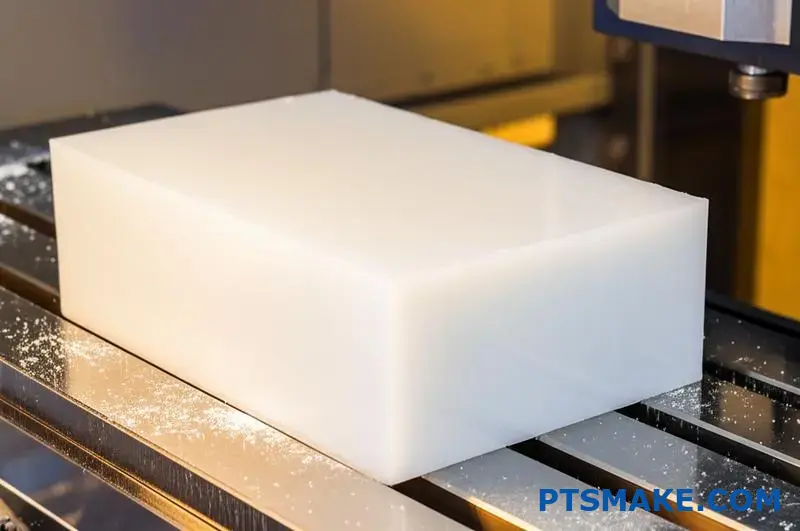

Для успешной обработки сверхвысокомолекулярного полиэтилена с ЧПУ требуются острые режущие инструменты с положительным углом наклона, низкая скорость вращения шпинделя для предотвращения нагрева, достаточное охлаждение, жесткая фиксация заготовки и правильная скорость подачи. Такие методы минимизируют образование наплывов материала, сохраняют стабильность размеров и обеспечивают чистоту реза в этом сложном, но ценном инженерном пластике.

Понимание уникальных задач обработки сверхвысокомолекулярного полиэтилена высокой плотности

Сверхвысокомолекулярный полиэтилен создает особые трудности при обработке на станках с ЧПУ из-за своей молекулярной структуры и физических свойств. Обладая чрезвычайно длинными полимерными цепями (обычно 3,5-7,5 млн г/моль), СВМПЭ обеспечивает исключительную износостойкость и ударную прочность, но создает значительные трудности при обработке.

Свойства материала, влияющие на обрабатываемость

Чтобы эффективно обрабатывать сверхвысокомолекулярный полиэтилен, необходимо понимать, как его уникальные свойства влияют на процесс резки:

Высокая молекулярная масса: Очень длинные молекулярные цепочки препятствуют чистому резанию и скорее размазываются, чем образуют стружку.

Низкая теплопроводность: UHMWPE плохо отводит тепло, что приводит к повышению температуры на границе резания.

Низкая температура плавления: Материал начинает размягчаться при температуре около 80°C (176°F) и плавится при температуре 130-136°C (266-277°F).

Высокая стойкость к истиранию: Хотя это свойство выгодно для конечного применения, оно ускоряет износ инструмента при обработке.

Вязкоупругое поведение: СВМПЭ проявляет как вязкие, так и упругие свойства под нагрузкой, что создает проблемы с размерами.

Эти свойства в совокупности создают материал, который не поддается традиционным методам обработки. В компании PTSMAKE мы разработали специальные технологии, позволяющие преодолевать эти трудности и стабильно производить высокоточные компоненты из СВМПЭ.

Оптимизация режущих инструментов для сверхвысокомолекулярного полиэтилена высокой плотности

Выбор подходящих режущих инструментов является, пожалуй, самым важным фактором успешной обработки сверхвысокомолекулярного полиэтилена.

Выбор инструментального материала

Мой опыт показывает, что эти инструментальные материалы лучше всего работают с UHMWPE:

| Материал инструмента | Производительность | Лучшие приложения |

|---|---|---|

| Твердый сплав | Хорошая универсальная производительность | Фрезерование и токарная обработка |

| PCD (поликристаллический алмаз) | Превосходное сохранение кромки, выбор премиум-класса | Серийное производство, точная отделка |

| Высокоскоростная сталь (HSS) | Приемлемо для ограниченного использования | Работа над прототипом, простые операции |

Хотя стандартные твердосплавные инструменты могут использоваться для основных операций, я обнаружил, что инструменты из твердого сплава премиум-класса или PCD дают значительно лучшие результаты при выполнении производственных работ. Первоначальные инвестиции в более качественные инструменты окупаются за счет увеличения срока службы инструмента и превосходного качества обработки поверхности.

Важнейшие характеристики геометрии инструмента

Геометрия инструмента существенно влияет на успешность обработки СВМПЭ:

- Угол наклона граблей: Высокие положительные углы наклона (10-20°) снижают силу резания и тепловыделение

- Угол рельефа: Значительные углы рельефа (10-15°) предотвращают натирание и налипание материала

- Режущая кромка: Чрезвычайно острые режущие кромки минимизируют продавливание и деформацию материала

- Отделка поверхности: Полированные поверхности инструмента снижают трение и предотвращают налипание материала

В компании PTSMAKE мы часто используем специализированные инструменты с геометрией, специально разработанной для термопластов. Эти инструменты имеют высокополированные поверхности и чрезвычайно острые режущие кромки, которые минимизируют размазывание материала и производят более чистые разрезы.

Оптимальные параметры обработки

Для успешной обработки сверхвысокомолекулярного полиэтилена очень важны правильные параметры резания.

Рекомендации по скорости и подаче

Склонность сверхвысокомолекулярного полиэтилена к нагреву во время обработки требует консервативных параметров резания:

| Операция | Рекомендация по скорости | Рекомендация по питанию |

|---|---|---|

| Фрезерование | 300-700 SFM (футов поверхности в минуту) | 0,003-0,010 дюймов на зуб |

| Поворот | 300-600 SFM | 0,004-0,012 дюйма на оборот |

| Бурение | 200-400 SFM | 0,005-0,015 дюймов на оборот |

Эти параметры следует регулировать в зависимости от жесткости станка, состояния инструмента и требований к конкретной детали. Я обнаружил, что более низкие скорости резания обычно дают лучшие результаты при обработке сверхвысокомолекулярного полиэтилена, хотя это и увеличивает время цикла.

Учет глубины реза

При обработке сверхвысокомолекулярного полиэтилена глубина резания существенно влияет как на выделение тепла, так и на качество деталей:

- Черновые работы: Умеренная глубина реза (0,050-0,100") при соответствующей скорости подачи

- Отделочные операции: Небольшая глубина реза (0,010-0,030") при более высокой скорости подачи относительно глубины.

- Полноразмерный: По возможности избегайте; если необходимо, снизьте скорость на 30-40%

Ключевой принцип - баланс между скоростью удаления материала и выделением тепла. При одновременном удалении слишком большого количества материала выделяется чрезмерное количество тепла, а слишком легкие пропилы могут привести к истиранию, а не к чистому резанию.

Эффективные стратегии охлаждения

Правильное охлаждение имеет решающее значение при обработке сверхвысокомолекулярного полиэтилена из-за его плохой теплопроводности и низкой температуры плавления.

Сравнение методов охлаждения

| Метод охлаждения | Эффективность | Лучшие приложения |

|---|---|---|

| Заливная охлаждающая жидкость | Очень хорошо | Общая обработка, глубокие карманы |

| Сжатый воздух | Хорошо | Легкие разрезы, тонкие секции |

| Криогенное охлаждение | Превосходно | Прецизионные компоненты, сложные функции |

| Туманное охлаждение | Ярмарка | Простое профилирование, легкая работа |

По моему опыту работы в PTSMAKE, заливочная СОЖ обеспечивает наиболее стабильные результаты при работе с СВМПЭ. Непрерывный поток эффективно отводит тепло и помогает смыть стружку из зоны резания.

Для особо сложных задач мы иногда используем криогенные методы охлаждения с помощью жидкого азота или CO₂. Такой подход значительно снижает тепловые проблемы, но требует специального оборудования и соблюдения правил безопасности.

Передовые методы обработки и крепления

Правильная фиксация необходима при обработке сверхвысокомолекулярного полиэтилена из-за его гибкости и склонности к деформации под давлением.

Эффективные стратегии зажимных приспособлений

- Вакуумные столы: Идеально подходит для листового материала; обеспечивает равномерное, распределенное усилие удержания

- Нестандартные светильники: Разработайте приспособления с широкой контактной зоной для распределения усилий зажима

- Низкое давление зажима: Приложите достаточное усилие, чтобы зафиксировать заготовку без деформации

- Вспомогательный материал: Обеспечьте полную поддержку под тонкими секциями для предотвращения прогиба

- Поддержка униформы: Обеспечивает равномерную поддержку по всей заготовке

При разработке приспособлений для обработки СВМПЭ следует помнить, что модуль упругости этого материала гораздо ниже, чем у металлов. Приспособления, которые хорошо подходят для алюминия или стали, могут вызвать значительный прогиб заготовки при обработке сверхвысокомолекулярного полиэтилена.

Эвакуация и управление чипами

Эффективное удаление стружки особенно важно при обработке сверхвысокомолекулярного полиэтилена.

Проблемы формирования стружки

В отличие от металлов, которые образуют отдельные стружки, сверхвысокомолекулярный полиэтилен часто образует длинные, нитевидные стружки, которые могут наматываться на инструмент или попадать обратно в траекторию резания. Такая стружка может:

- Повторная обработка и повреждение поверхности заготовки

- Обернитесь вокруг шпинделя или инструмента

- Вмешиваются в подачу охлаждающей жидкости

- Если их не удалить, они вызывают нагрев

Чтобы справиться с этими проблемами, реализуйте эти стратегии:

- Используйте охлаждающую жидкость под высоким давлением, направленную на зону резания

- Запрограммируйте регулярное втягивание инструмента для удаления стружки

- Рассмотрите геометрию инструмента для снятия стружки, если это возможно

- Включайте воздушные струи в сочетании с охлаждающей жидкостью

В компании PTSMAKE мы установили на станках с ЧПУ специализированные системы удаления стружки, предназначенные для обработка полимеров5 для обеспечения равномерного удаления стружки и предотвращения проблем с качеством, связанных с обмоткой или повторным срезанием стружки.

Учет размеров и допуски

Вязкоупругие свойства сверхвысокомолекулярного полиэтилена создают уникальные проблемы для соблюдения жестких допусков.

Поведение материала, влияющее на размеры

На точность размеров при обработке сверхвысокомолекулярного полиэтилена влияют несколько факторов:

- Тепловое расширение: UHMWPE имеет высокий коэффициент теплового расширения

- Эффект памяти: Материал имеет свойство "запоминать" свою первоначальную форму

- Расслабление при стрессе: Внутренние напряжения могут вызвать изменение размеров после обработки

- Поглощение влаги: Хотя и минимально, но может влиять на размеры при точном применении

Практические рекомендации по толерантности

Исходя из моего опыта работы в PTSMAKE, это практические допустимые значения для СВМПЭ:

| Тип характеристики | Практическая толерантность | Сложно, но возможно |

|---|---|---|

| Внешние размеры | ±0.005" | ±0.002" |

| Диаметры отверстий | ±0.003" | ±0.001" |

| Позиционный допуск | ±0.007" | ±0.003" |

| Отделка поверхности | 125 мкн Ra | 32 мкн Ra |

Для достижения более жестких допусков в колонке "сложно, но возможно" могут потребоваться специальные технологии, высококлассная оснастка и, возможно, дополнительные операции.

Оптимизация чистоты поверхности

Для получения превосходной поверхности UHMWPE требуются специальные технологии.

Стратегии улучшения качества поверхности

- Выбор инструмента: Используйте исключительно острые, отполированные режущие инструменты

- Высокая скорость перемещения по поверхности: Только для финишной обработки, немного более высокая скорость может улучшить качество поверхности

- Легкие финишные переходы: Делайте очень легкие пропилы (0,005-0,010") для окончательных размеров

- Стратегия траектории движения инструмента: Фрезерование с нарезкой, как правило, позволяет получить более качественную отделку, чем обычное фрезерование

- Жесткость: Минимизация удлинения инструмента и обеспечение жесткой фиксации

Для работ, требующих исключительной чистоты поверхности, рассмотрите эти дополнительные шаги:

- Дайте обработанным деталям "отдохнуть" в течение 24 часов перед окончательной обработкой.

- Используйте режущие инструменты с алмазной полировкой для окончательных операций

- Рассмотрите возможность вторичной полировки критических поверхностей

Послеобработка

После обработки деталей из сверхвысокомолекулярного полиэтилена необходимо учесть несколько моментов для обеспечения оптимального качества деталей.

Снятие стресса и стабилизация

Детали из сверхвысокомолекулярного полиэтилена могут слегка изменять размеры после обработки по мере выравнивания внутренних напряжений. Для прецизионных применений:

- Обработка до окончательных размеров

- Дайте деталям стабилизироваться в течение 24-48 часов

- Выполнение окончательных легких отделочных разрезов после стабилизации

Очистка и осмотр

Низкая поверхностная энергия сверхвысокомолекулярного полиэтилена может затруднять его очистку:

- Используйте изопропиловый спирт или специализированные средства для очистки пластика

- Избегайте агрессивных растворителей, которые могут вызвать растрескивание под напряжением

- Проверьте, нет ли вкраплений стружки или мусора.

- Проверьте, нет ли зон термического воздействия (обычно они видны как блестящие участки).

Варианты обработки поверхности

Для определенных областей применения обработка поверхности может повысить эксплуатационные характеристики:

- Плазменная терапия: Улучшает адгезию при склеивании или нанесении покрытий

- Коронный разряд: Увеличивает поверхностную энергию для лучшей смачиваемости

- Механическое текстурирование: Создает управляемые рисунки поверхности для определенных функций

Отраслевые применения и соображения

Различные отрасли промышленности предъявляют уникальные требования к компонентам из СВМПЭ, которые влияют на подходы к обработке.

Медицинская промышленность

Для применения в медицине дополнительно учитываются следующие факторы:

- Сертификация материалов: Использование только медицинского UHMWPE с соответствующей документацией

- Отделка поверхности: Исключительно гладкая отделка для имплантируемых компонентов

- Чистота: Обработка в чистых средах для предотвращения загрязнения

- Документация: Сохранение полной прослеживаемости на протяжении всего производственного процесса

В PTSMAKE мы используем отдельное оборудование и оснастку для материалов медицинского назначения, чтобы предотвратить перекрестное загрязнение и обеспечить соответствие нормативным требованиям.

Промышленное и механическое применение

Для износостойких деталей и механических применений:

- Устойчивость размеров: Критически важен для поверхностей подшипников и движущихся частей

- Отделка поверхности: Оптимизированы под конкретные требования к трению

- Качество кромки: Острые, чистые края для скребков и направляющих

- Равномерность толщины: Необходим для равномерного износа

В этих областях часто используется исключительная износостойкость и низкий коэффициент трения сверхвысокомолекулярного полиэтилена, что делает дополнительные задачи по обработке оправданными.

Оборудование для пищевой промышленности

Для применения в пищевой промышленности:

- Текстура поверхности: Непористые поверхности для предотвращения роста бактерий

- Скругление краев: Устранение острых углов, в которых могут скапливаться загрязняющие вещества

- Чистота материала: Использование только FDA-совместимых сортов без добавок

- Инспекция: 100% визуальный осмотр на предмет наличия вкраплений инородных материалов

Благодаря тщательному применению этих передовых методов обработка с ЧПУ позволяет превратить сложный материал UHMWPE в высокопроизводительные компоненты, которые используют его исключительные свойства, сохраняя при этом точные размеры и отличное качество поверхности.

Как предотвратить деформацию при обработке СВМПЭ?

Приходилось ли вам наблюдать, как тщательно спроектированная деталь из сверхвысокомолекулярного полиэтилена деформируется на глазах в процессе обработки? Многие инженеры сталкиваются с этой досадной проблемой при работе с этим исключительным материалом, обнаруживая, что традиционные подходы к обработке приводят к деформации деталей, которые не проходят проверку качества, несмотря на соблюдение, казалось бы, правильных процедур.

Чтобы предотвратить деформацию при обработке сверхвысокомолекулярного полиэтилена, используйте острые режущие инструменты с положительным углом наклона, поддерживайте низкую температуру резания, применяйте адекватную заготовку без чрезмерного давления зажима, используйте правильные параметры обработки с умеренными подачами и скоростями, а также применяйте методы снятия напряжения между операциями для обеспечения стабильности размеров.

Понимание причин деформации сверхвысокомолекулярного полиэтилена при обработке

Сверхвысокомолекулярный полиэтилен (СВМПЭ) представляет собой уникальную проблему при механической обработке из-за своих особых свойств. Этот замечательный инженерный пластик обладает исключительной износостойкостью, ударопрочностью и химической стабильностью, но эти же свойства могут сделать его склонным к деформации в процессе обработки.

Свойства материала, способствующие деформации

Молекулярная структура СВМПЭ существенно влияет на его поведение при обработке:

- Длинные полимерные цепи: Очень длинные молекулярные цепи сверхвысокомолекулярного полиэтилена (3,5-7,5 млн г/моль) создают материал, который сопротивляется чистому резанию и склонен к прогибу под давлением инструмента.

- Вязкоупругие свойства: Материал проявляет как вязкую, так и упругую реакцию на напряжение, что может привести к непредсказуемой деформации во время и после обработки.

- Низкая термостойкость: Имея относительно низкую температуру размягчения около 80°C (176°F), UHMWPE может легко деформироваться при нагреве во время обработки.

- Тепловое расширение: UHMWPE имеет высокий коэффициент теплового расширения (около 1,1 × 10^-4 дюймов/дюйм/°F), что приводит к значительным изменениям размеров при колебаниях температуры.

- Эффект памяти: Материал имеет свойство "запоминать" свою первоначальную форму, что может привести к тому, что обработанные детали частично вернутся к прежней форме после снятия усилия обработки.

Виды деформации при обработке СВМПЭ

Из своего опыта работы в PTSMAKE я заметил несколько распространенных моделей деформации при обработке сверхвысокомолекулярного полиэтилена:

| Тип деформации | Причина | Визуальный облик |

|---|---|---|

| Термическое деформирование | Повышение температуры при обработке | Волнистые или вогнутые/выпуклые искажения |

| Деформация зажима | Чрезмерное давление заготовки | Сжатые участки, которые расширяются после освобождения |

| Пружинная спинка | Упругая реакция на силу резания | Размеры больше запрограммированных |

| Искажение под действием остаточных напряжений | Внутренние напряжения, возникающие при производстве или механической обработке | Постепенное коробление через несколько часов или дней после обработки |

| Прогиб тонкой стенки | Недостаточная поддержка гибких секций | Волнистость или дребезжание на тонких стенках |

Понимание этих механизмов деформации - первый шаг к разработке эффективных стратегий профилактики.

Основные параметры режущего инструмента

Выбор режущего инструмента существенно влияет на успешность обработки СВМПЭ и предотвращение деформации.

Оптимальные геометрии инструментов

Для обработки сверхвысокомолекулярного полиэтилена без деформации геометрия инструмента имеет решающее значение:

- Угол наклона граблей: Используйте большие положительные углы наклона (15-20°), чтобы прорезать материал, а не продавливать его.

- Угол рельефа: Обеспечьте значительные углы разгрузки (10-15°), чтобы свести к минимуму натирание и выделение тепла

- Острота кромки: Поддерживают чрезвычайно острые режущие кромки для снижения силы резания и деформации материала

- Поверхность инструмента: Использование полированных поверхностей инструментов для уменьшения трения и предотвращения налипания материала

Компания PTSMAKE регулярно заменяет или перетачивает инструменты, используемые для обработки сверхвысокомолекулярного полиэтилена, чтобы обеспечить оптимальное качество кромок на протяжении всего производственного цикла.

Выбор инструментального материала

Правильно подобранный материал инструмента может значительно снизить риск деформации:

- Твердый сплав: Хорошая универсальная производительность, достаточная острота и износостойкость

- PCD (поликристаллический алмаз): Превосходное сохранение кромки и исключительные возможности обработки поверхности

- Инструменты с покрытием CVD: Обеспечивают низкие коэффициенты трения, уменьшающие выделение тепла

- Специализированные пластины для резки пластика: Разработан специально для обработки полимеров с оптимизированной геометрией

Стратегии терморегулирования

Тепло - враг при обработке сверхвысокомолекулярного полиэтилена. Эффективная терморегуляция необходима для предотвращения деформации.

Сравнение методов охлаждения

| Метод охлаждения | Эффективность | Сложность реализации | Лучшие приложения |

|---|---|---|---|

| Заливная охлаждающая жидкость | Высокий | Низкий | Общая обработка, удаление тяжелых материалов |

| Сжатый воздух | Средний | Низкий | Легкая резка, отделочные работы |

| Криогенное охлаждение | Очень высокий | Высокий | Прецизионные компоненты, сложные геометрические формы |

| Туманное охлаждение | Средний | Средний | Работа в средних условиях с умеренным выделением тепла |

| Охлажденный воздух | Высокий | Средний | Прецизионная обработка без загрязнения жидкостью |

Оптимизация параметров резки для снижения температуры

Параметры обработки должны тщательно контролироваться, чтобы свести к минимуму выделение тепла:

- Скорость резки: Используйте более низкие скорости вращения шпинделя (обычно 300-600 SFM), чтобы уменьшить трение и нагрев.

- Скорость подачи: Используйте умеренную или высокую скорость подачи по отношению к скорости, чтобы обеспечить отвод тепла от стружки.

- Глубина среза: Делайте пропилы соответствующего размера (0,020-0,100 дюйма), чтобы сбалансировать эффективность удаления материала и тепловыделение

- Step-Over: Для уменьшения нагрева используйте консервативные шаги (30-40% от диаметра инструмента) для чистовых проходов.

- Стратегия траектории инструмента: Использование высокоэффективных траекторий движения инструмента, обеспечивающих постоянное зацепление инструмента

Я обнаружил, что непрерывная резка без перерывов помогает поддерживать термическую стабильность заготовки. Частые остановки и пуски могут создавать температурные колебания, которые приводят к несовпадению размеров.

Передовые методы обработки заготовок

Правильная фиксация заготовки - это, пожалуй, самый важный фактор в предотвращении деформации СВМПЭ в процессе обработки.

Подходы со сбалансированным зажимом

Ключ к эффективной фиксации изделий из сверхвысокомолекулярного полиэтилена - достаточно прочная фиксация материала, чтобы предотвратить его перемещение, но при этом избежать чрезмерного давления, вызывающего деформацию:

- Распределенное давление: Для распределения силы зажима используйте не точечные, а большие контактные площадки

- Постоянная поддержка: Обеспечьте равномерную поддержку по всей заготовке, особенно под обрабатываемыми участками

- Минимальное усилие зажима: Прикладывайте давление, достаточное для фиксации заготовки без видимого сжатия

- Последовательное зажатие: Постепенно затягивайте крепеж в последовательном порядке, чтобы равномерно распределить нагрузку

Специализированные крепежные решения

Для сложных компонентов из сверхвысокомолекулярного полиэтилена UHMWPE используйте эти специализированные подходы:

- Вакуумные столы: Обеспечивают равномерное, распределенное усилие удержания, идеально подходящее для листового материала без локальных точек давления

- Нестандартные приспособления для раскроя: Создайте конформную опору, соответствующую геометрии детали

- Тиски с низкой нагрузкой: Используйте тиски с большими губками и контролируемым давлением зажима

- Двухсторонняя обработка: Используйте методы, которые сводят к минимуму повторные зажимы, чтобы уменьшить кумулятивную нагрузку

- Жертвенные вспомогательные материалы: Добавление временных элементов или опорных конструкций, которые удаляются при завершающих операциях

В компании PTSMAKE мы часто разрабатываем индивидуальные зажимные приспособления специально для деталей из сверхвысокомолекулярного полиэтилена со сложной геометрией или жесткими требованиями к допускам.

Оптимизированные стратегии обработки

Стратегические подходы к обработке могут значительно снизить риск деформации.

Последовательное удаление материала

Порядок и подход к удалению материала могут существенно повлиять на стабильность конечной детали:

- Сбалансированное удаление материала: Равномерно удалите материал с противоположных сторон, чтобы сохранить равновесие

- Переход от черновой к чистовой обработке: Завершите всю черновую обработку перед началом чистовой.

- Паузы для выравнивания стресса: Дайте деталям стабилизироваться между значительными операциями обработки

- Несколько проходов для финишной обработки света: Сделайте несколько легких финишных проходов, а не один тяжелый.

Важнейшие аспекты последовательности обработки

Я разработал эту общую последовательность обработки для сложных деталей из СВМПЭ:

- Первоначальная облицовка/скваживание: Создание базовых поверхностей с помощью легких разрезов

- Черновая обработка: Удалите сыпучий материал, оставив припуск 0,020-0,040 дюйма.

- Промежуточная стабилизация: Дайте детали отдохнуть (2-24 часа для сложных деталей)

- Полуфабрикаты: Обработка с точностью до 0,005-0,010 дюйма от конечных размеров

- Окончательная стабилизация: Дайте внутренним напряжениям выровняться (обычно 12-24 часа).

- Финишная обработка: Завершение окончательных размеров с легкими разрезами

- Завершение работы: Добавьте мелкие функции и детали в последнюю очередь

Этот методический подход учитывает склонность материала к снятию внутренних напряжений в процессе обработки.

Конструктивные соображения для минимизации деформации

Предотвращение деформации СВМПЭ начинается уже на стадии проектирования.

Руководство по проектированию деталей

При проектировании деталей, которые будут обрабатываться из сверхвысокомолекулярного полиэтилена, учитывайте следующие рекомендации:

- Равномерная толщина стенок: Поддерживайте постоянную толщину стенок для равномерного охлаждения и распределения напряжений

- Большие радиусы: Увеличение радиуса углов для снижения концентрации напряжений

- Постепенные переходы: Проектируйте плавные переходы толщины, а не резкие изменения

- Симметричные черты: Создавайте сбалансированные, симметричные дизайны, где это возможно

- Укрепление конструкций: При необходимости добавьте ребра жесткости или опорные элементы для тонких стен.

- Допуски на механическую обработку: Конструкция с достаточным запасом на обработку для снятия напряжения между операциями

Уточнения при выборе материала

Не все марки СВМПЭ обрабатываются одинаково:

- Девственные и переработанные: Девственный СВМПЭ обычно обладает более предсказуемыми характеристиками обработки

- Компрессионное формование по сравнению с рамповым экструдированием: Материал, полученный методом компрессионного формования, часто имеет более равномерное распределение внутренних напряжений

- Градусы с добавками: Некоторые марки с добавками могут обеспечить улучшенную стабильность размеров

- Сшитые разновидности: Рассматривайте частично сшитый сверхвысокомолекулярный полиэтилен высокой плотности для снижения склонности к деформации в некоторых областях применения

Методы последующей обработки для обеспечения стабильности размеров

Даже после завершения обработки несколько методов могут помочь обеспечить долгосрочную стабильность размеров.

Подходы к снятию стресса

Для компонентов с жесткими требованиями к размерам:

- Термоциклирование: Контролируемый нагрев ниже критической температуры материала с последующим медленным охлаждением

- Естественное старение: Дать обработанным деталям стабилизироваться при комнатной температуре в течение 24-72 часов перед окончательным контролем

- Контролируемое хранение: Поддержание постоянной температуры и влажности в течение периода стабилизации

Стратегии инспекции и проверки

Для подтверждения стабильности размеров:

- Последовательные измерения: Проведите измерения сразу после обработки, затем через 24, 48 и 72 часа.

- Экологическая последовательность: Убедитесь, что условия проверки соответствуют условиям конечного использования

- Функциональное измерение: Используйте приспособления для конкретного применения для проверки параметров производительности, а не только для абсолютных измерений

Применяя эти комплексные стратегии, мы смогли добиться стабильного производства сложных деталей из сверхвысокомолекулярного полиэтилена с исключительной стабильностью размеров при температуре PTSMAKE. Хотя этот материал представляет собой уникальную проблему для обработки, его выдающиеся эксплуатационные характеристики делают освоение этих методов целесообразным для применения в областях, требующих повышенной износостойкости и ударной прочности.

Какой чистоты поверхности можно достичь при обработке сверхвысокомолекулярного полиэтилена?

Приходилось ли вам получать детали из СВМПЭ с неприемлемо шероховатой поверхностью, которая ставила под угрозу всю вашу сборку? Это обычное разочарование при работе с этим исключительным материалом - баланс между его выдающимися износостойкими свойствами и сложностью достижения гладкой и точной поверхности, которую требует ваше приложение.

Обработка сверхвысокомолекулярного полиэтилена может обеспечить чистоту поверхности 125-250 мкн Ra при использовании стандартных методов, в то время как оптимизированные процессы с использованием острых инструментов, надлежащего охлаждения и соответствующих параметров резки могут достигать 32-63 мкн Ra. Продвинутые технологии с использованием криогенного охлаждения и алмазного инструмента позволяют достичь еще более тонкой обработки в 16-25 мкн Ra для специальных применений.

Понимание факторов чистоты поверхности при обработке сверхвысокомолекулярного полиэтилена

При обработке сверхвысокомолекулярного полиэтилена (СВМПЭ) на достижимое качество обработки поверхности влияет множество факторов. Уникальные свойства материала, включая чрезвычайно длинные молекулярные цепи, вязкоупругое поведение и термические характеристики, создают особые проблемы, которые необходимо решить для достижения оптимальных результатов.

Свойства материала UHMWPE и их влияние на качество обработки поверхности

Молекулярная структура сверхвысокомолекулярного полиэтилена напрямую влияет на то, как он реагирует на операции обработки: